ГОСТ Р 71625-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ШЛАНГИ МЕТАЛЛИЧЕСКИЕ

Общие технические условия

Metal hoses. General specifications

ОКС 47.020.30

Дата введения 2025-01-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-производственное предприятие "Компенсатор" (АО "НПП "Компенсатор")

2 ВНЕСЕН Техническим комитетом ТК 005 "Судостроение"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2024 г. 1293-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на металлические шланги (далее - шланги), предназначенные для герметичного соединения и компенсации температурных и механических перемещений элементов трубопроводов и оборудования судовых систем, в том числе систем судовых энергетических установок, самоходных и несамоходных судов и плавучих сооружений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.124 Единая система конструкторской документации. Порядок применения покупных изделий

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.003 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.025 Система стандартов безопасности труда. Обработка металлов резанием. Требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 26.020 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 356 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1536 Фланцы судовых трубопроводов. Присоединительные размеры и уплотнительные поверхности

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2822 Концы цапковые и штуцерные судовой арматуры и соединительных частей трубопроводов. Основные параметры, размеры и технические требования

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5890 Соединения труб штуцерно-торцовые. Технические условия

ГОСТ 6032 (ISO 3651-1:1998, ISO 3651-2:1998) Стали и сплавы коррозийно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии

ГОСТ 10498 Трубы бесшовные особотонкостенные из коррозионно-стойкой стали. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18143 Проволока из высоколегированной коррозионностойкой и жаростойкой стали. Технические условия

ГОСТ 19807 Титан и сплавы титановые деформируемые. Марки

ГОСТ 21140 Тара. Система размеров

ГОСТ 22897 Трубы бесшовные холоднодеформированные из титана и сплавов на основе титана. Технические условия

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24054 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 26349 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ 28338 (ИСО 6708-80) Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 30893.1 (ИСО 2768-1-89) Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 27.102 Надежность в технике. Надежность объекта. Термины и определения

ГОСТ Р 27.403 Надежность в технике. Планы испытаний для контроля вероятности безотказной работы

ГОСТ Р ЕН 13018 Контроль визуальный. Общие положения

ГОСТ Р 50779.12-2021 Статистические методы. Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены термины по ГОСТ 356, ГОСТ 26349, ГОСТ 28338, ГОСТ Р 27.102, а также следующие термины с соответствующими определениями:

3.1.1 металлический шланг: Гибкая гофрированная металлическая труба, способная проводить пар, жидкости и газы между герметично соединенными конструкциями при их относительном движении (перемещении) определенной величины и частоты.

3.1.2 жидкости и газы, проводимые шлангом: Состояние любого вещества, не вызывающее коррозию материала внутренней полости (наружной поверхности) шлангов, а также не образующее осадок, способный накапливаться между стенками гофр и препятствовать их перемещению.

3.1.3 гибкая гофрированная труба: Осесимметричная гофрированная оболочка кольцевого сечения и относительно большой длины, способная под действием давления, температуры, силы или момента совершать линейные, сдвиговые и угловые перемещения.

3.1.4 радиус изгиба: Радиус изогнутого участка металлического шланга от центра изгиба до оси шланга.

3.1.5 жесткость: Отношение изменения силы к изменению перемещения при статически возрастающей или убывающей нагрузках.

3.1.6 наработка: Объем работы шланга, выраженный в количестве рабочих циклов.

3.1.7 устройство статической разгрузки подвижной системы вибровозбудителя: Конструкция, воспринимающая и поглощающая силу тяжести жесткой оснастки и испытуемого изделия.

3.2 В настоящем стандарте применены следующие обозначения:

b - толщина фланца;

C - жесткость шланга;

D - наружный диаметр втулки шланга;

DN - номинальный диаметр;

h - начальный прогиб шланга при дуге изгиба 180°;

L - номинальная длина шланга;

n - количество отверстий;

P - давление;

PN - номинальное давление;

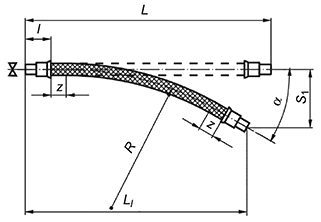

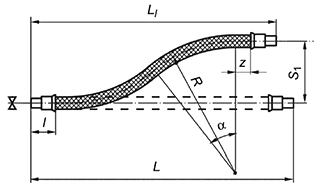

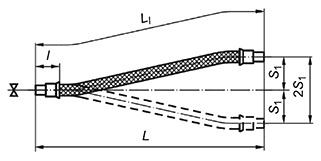

R - радиус изгиба шланга;

S - перемещение незакрепленного конца шланга;

z - длина нейтрального участка шланга.

4 Классификация, основные параметры и размеры шлангов

4.1 Шланги относятся к 4-й группе 2-го класса промышленной продукции - неремонтируемым изделиям.

4.2 Шланги в зависимости от типа и конструктивного исполнения присоединительной арматуры подразделяют на следующие типы:

- МШНП - металлический шланг под приварку с цилиндрическим наконечником без разделки;

- МШНВ - металлический шланг под приварку с цилиндрическим наконечником с внутренней разделкой;

- МШНН - металлический шланг под приварку с цилиндрическим наконечником с наружной разделкой;

- МШШМ - металлический шланг с двусторонним штуцерным резьбовым соединением;

- МШГГ - металлический шланг с двусторонним соединением накидными гайками;

- МШШС - металлический шланг с двусторонним соединением шаровым ниппелем и накидной гайкой;

- МШШГ - металлический шланг со штуцерным соединением с одной стороны и накидной гайкой с другой стороны;

- МШФП - металлический шланг с приварными фланцами и плоской уплотнительной поверхностью;

- МШСП - металлический шланг со свободными фланцами и плоской уплотнительной поверхностью;

- МШФШ - металлический шланг с приварными фланцами и уплотнительной поверхностью шип-паз;

- МШСШ - металлический шланг со свободными фланцами и уплотнительной поверхностью шип-паз.

4.3 В зависимости от материалов, из которых изготовлен шланг, устанавливают следующие материальные исполнения:

Н - материальное исполнение гофрированной трубы и присоединительной арматуры - нержавеющая коррозионно-стойкая сталь;

Т - материальное исполнение гофрированной трубы и присоединительной арматуры - титановые сплавы.

4.4 Номинальные, пробные и рабочие давления - в соответствии с ГОСТ 356.

4.5 Номинальные диаметры - в соответствии с ГОСТ 28338.

4.6 Уплотнительные поверхности и присоединительные размеры фланцевых соединений - по ГОСТ 1536, ГОСТ 33259, и специальные.

4.7 Присоединительные размеры штуцерных соединений - по ГОСТ 2822, ГОСТ 5890, и специальные.

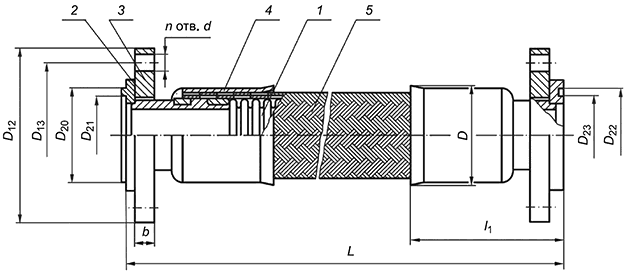

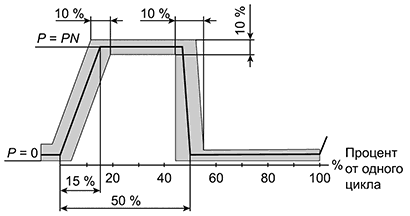

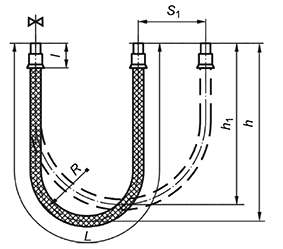

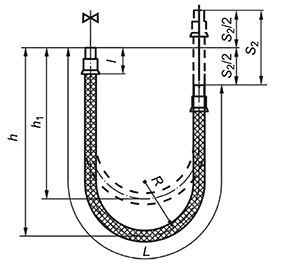

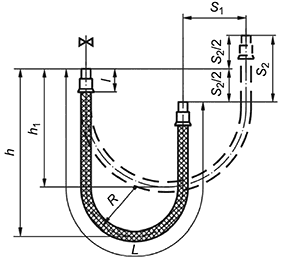

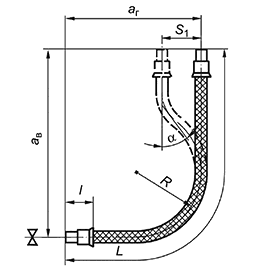

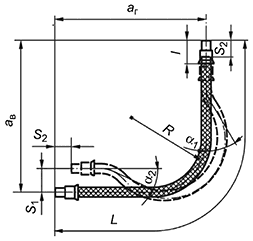

4.8 Типы, исполнения, основные параметры и массогабаритные характеристики шлангов в зависимости от проводимых сред должны соответствовать приведенным в таблицах 1-16 и представленным на рисунках 1-14.

Таблица 1 - Типы, исполнения и параметры проводимой среды шлангов

Тип | Испол- нение | Рабочая среда | Температура среды, К (°С) | Скорость среды, м/с | Рисунок | Таблица |

МШНП | Н | Пресная вода, | От 73 | До 15 для | 1 | 2 |

МШНВ | конденсат, | (минус 200) | жидкости; | 2 | 3 | |

МШШМ | нефтепродукты, | до 773 (500) | до 40 для газов | 3 | 4 | |

МШШГ | жидкость для | 4 | 5 | |||

МШШС | гидросистем, хладон, | 5 | 6 | |||

МШГГ | аммиак, воздух, пар, газ, | 6 | 7 | |||

МШФШ | природный газ | 7 | 8, 9 | |||

МШФП | 8 | 10 | ||||

МШСП | 9 | 11 | ||||

МШНН | Т | Морская вода и другие | От 223 | 10 | 12 | |

МШНВ | среды, не вызывающие | (минус 50) | 11 | 13 | ||

МШШМ | коррозию сплавов | до 373 (100) | 12 | 14 | ||

МШСШ | ВТ1-00, ПТ-1М, | 13 | 15 | |||

МШСП | ПТ-3В, ПТ-7М | 14 | 16 |

|

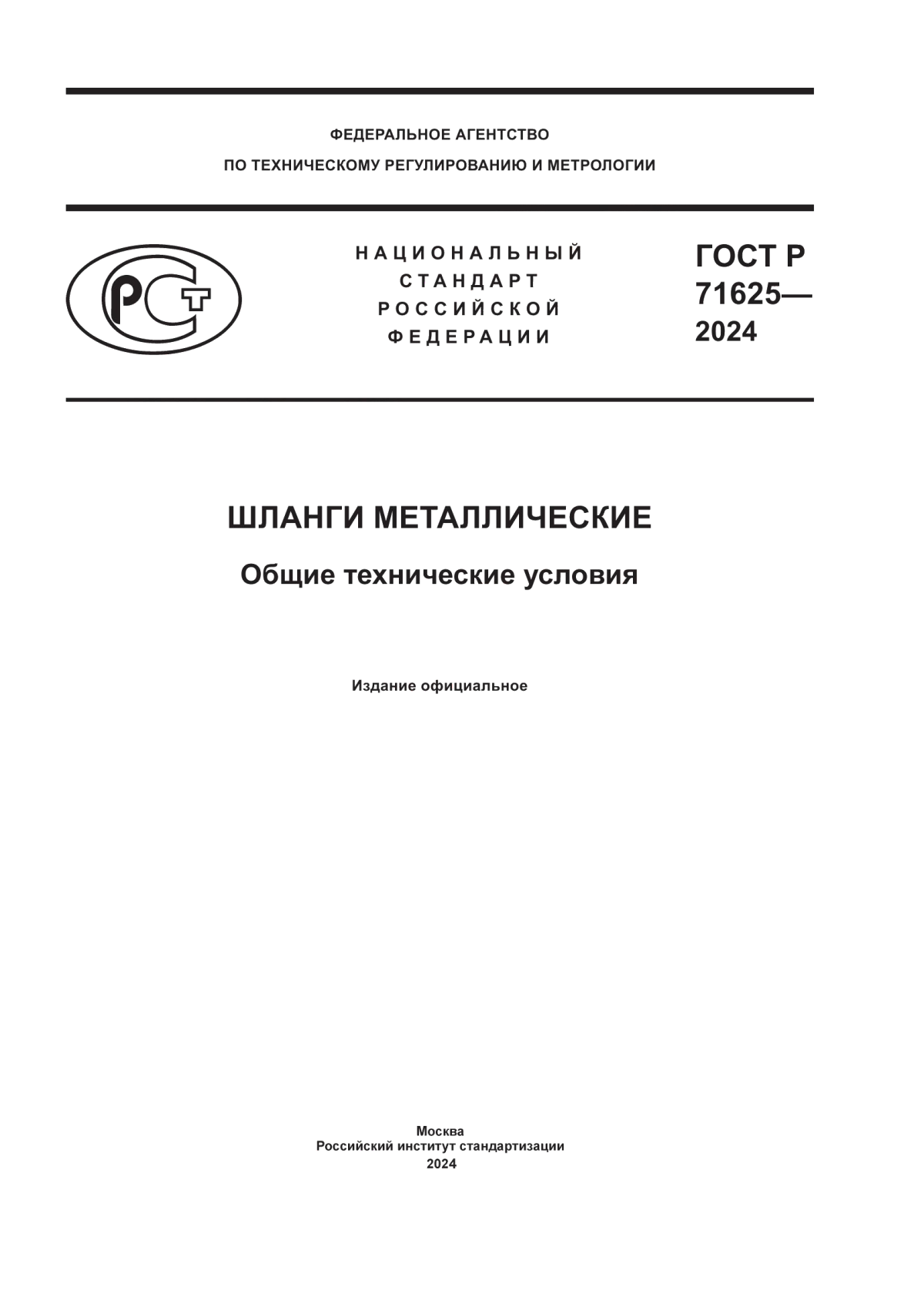

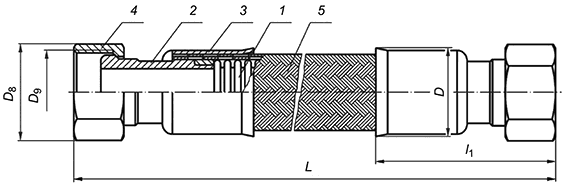

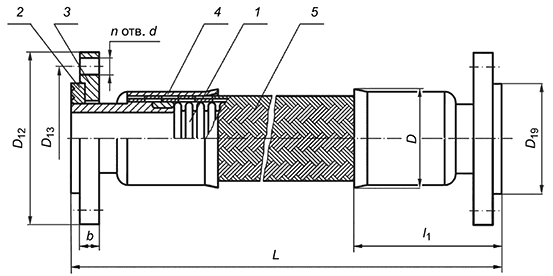

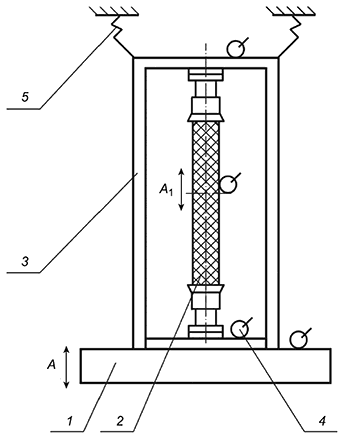

1 - гофрированная труба; 2 - наконечник; 3 - втулка; 4 - оплетка

Рисунок 1 - Шланг типа МШНП, исполнение Н

Таблица 2 - Основные параметры и массогабаритные характеристики шлангов

В миллиметрах | ||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | L | Пере- меще- ние S | Масса, кг | ||||

МШНП.Н-16-80-300 | 16 | 8,0 (80) | 24,6 | 16 | 20 | 300 | 55 | 25 | 15 | 0,35 |

МШНП.Н-16-80-400 | 400 | 20 | 0,41 | |||||||

МШНП.Н-16-80-500 | 500 | 0,47 | ||||||||

МШНП.Н-16-80-630 | 630 | 190 | 0,54 | |||||||

МШНП.Н-16-80-800 | 800 | 200 | 0,63 | |||||||

МШНП.Н-16-80-1000 | 1000 | 300 | 0,74 | |||||||

МШНП.Н-16-80-1200 | 1250 | 500 | 0,88 | |||||||

МШНП.Н-16-80-1600 | 1600 | 600 | 1,07 | |||||||

МШНП.Н-16-80-2000 | 2000 | 900 | 1,29 | |||||||

МШНП.Н-16-80-2500 | 30,0 | 2500 | 1,52 | |||||||

МШНП.Н-16-80-3000 | 3000 | 1,87 | ||||||||

МШНП.Н-16-160-300 | 16,0 | 26,4 | 300 | 15 | 0,41 | |||||

МШНП.Н-16-160-400 | (160) | 400 | 20 | 0,49 | ||||||

МШНП.Н-16-160-500 | 500 | 0,56 | ||||||||

МШНП.Н-16-160-630 | 630 | 190 | 0,65 | |||||||

МШНП.Н-16-160-800 | 800 | 200 | 0,78 | |||||||

МШНП.Н-16-160-1000 | 1000 | 300 | 0,93 | |||||||

МШНП.Н-16-160-1200 | 1250 | 500 | 1,11 | |||||||

МШНП.Н-16-160-1600 | 30,0 | 1600 | 600 | 1,37 | ||||||

МШНП.Н-16-160-2000 | 2000 | 900 | 1,68 | |||||||

МШНП.Н-16-80-300 | 8,0 (80) | 24,6 | 300 | 15 | 0,35 | |||||

МШНП.Н-16-80-400 | 400 | 20 | 0,41 | |||||||

МШНП.Н-16-80-500 | 500 | 0,47 | ||||||||

МШНП.Н-16-80-630 | 630 | 190 | 0,54 | |||||||

МШНП.Н-16-80-800 | 800 | 200 | 0,63 | |||||||

МШНП.Н-16-80-1000 | 1000 | 300 | 0,74 | |||||||

МШНП.Н-16-80-1200 | 1250 | 500 | 0,88 | |||||||

МШНП.Н-16-80-1600 | 1600 | 600 | 1,07 | |||||||

МШНП.Н-16-80-2000 | 2000 | 900 | 1,29 | |||||||

МШНП.Н-16-80-2500 | 30,0 | 2500 | 1,52 | |||||||

МШНП.Н-16-80-3000 | 3000 | 1,87 | ||||||||

МШНП.Н-16-160-300 | 16,0 | 26,4 | 300 | 15 | 0,41 | |||||

МШНП.Н-16-160-400 | (160) | 400 | 20 | 0,49 | ||||||

МШНП.Н-16-160-500 | 500 | 0,56 | ||||||||

МШНП.Н-16-160-630 | 630 | 190 | 0,65 | |||||||

МШНП.Н-16-160-800 | 800 | 200 | 0,78 | |||||||

МШНП.Н-16-160-1000 | 1000 | 300 | 0,93 | |||||||

МШНП.Н-16-160-1200 | 1250 | 500 | 1,11 | |||||||

МШНП.Н-16-160-1600 | 30,0 | 1600 | 600 | 1,37 | ||||||

МШНП.Н-16-160-2000 | 2000 | 900 | 1,68 | |||||||

МШНП.Н-16-160-2500 | 2500 | 1,99 | ||||||||

МШНП.Н-16-160-3000 | 3000 | 2,35 | ||||||||

МШНП.Н-20-63-335 | 20 | 6,3 (63) | 36,0 | 20 | 25 | 335 | 67 | 30 | 20 | 0,67 |

МШНП.Н-20-63-405 | 405 | 0,74 | ||||||||

МШНП.Н-20-63-500 | 500 | 0,83 | ||||||||

МШНП.Н-20-63-630 | 630 | 40 | 0,73 | |||||||

МШНП.Н-20-63-800 | 800 | 67 | 30 | 70 | 0,88 | |||||

МШНП.Н-20-63-1000 | 1000 | 100 | 1,07 | |||||||

МШНП.Н-20-63-1250 | 1250 | 200 | 1,30 | |||||||

МШНП.Н-20-63-1600 | 1600 | 500 | 1,63 | |||||||

МШНП.Н-20-63-2000 | 2000 | 800 | 2,00 | |||||||

МШНП.Н-20-63-2500 | 2500 | 2,08 | ||||||||

МШНП.Н-20-63-3000 | 3000 | 2,42 | ||||||||

МШНП.Н-20-125-335 | 12,5 | 38,0 | 335 | 20 | 0,72 | |||||

МШНП.Н-20-125-405 | (125) | 405 | 0,81 | |||||||

МШНП.Н-20-125-500 | 500 | 0,93 | ||||||||

МШНП.Н-20-125-630 | 630 | 40 | 0,91 | |||||||

МШНП.Н-20-125-800 | 800 | 70 | 1,11 | |||||||

МШНП.Н-20-125-1000 | 1000 | 100 | 1,36 | |||||||

МШНП.Н-20-125-1250 | 1250 | 200 | 1,67 | |||||||

МШНП.Н-20-125-1600 | 1600 | 500 | 2,11 | |||||||

МШНП.Н-20-125-2000 | 2000 | 800 | 2,60 | |||||||

МШНП.Н-20-125-2500 | 42,0 | 2500 | 2,84 | |||||||

МШНП.Н-20-125-3000 | 3000 | 3,33 | ||||||||

МШНП.Н-25-40-380 | 25 | 4,0 (40) | 25 | 32 | 380 | 20 | 0,97 | |||

МШНП.Н-25-40-450 | 450 | 1,08 | ||||||||

МШНП.Н-25-40-630 | 630 | 40 | 1,07 | |||||||

МШНП.Н-25-40-800 | 800 | 70 | 1,30 | |||||||

МШНП.Н-25-40-1000 | 1000 | 100 | 1,60 | |||||||

МШНП.Н-25-40-1250 | 1250 | 200 | 1,93 | |||||||

МШНП.Н-25-40-1600 | 1600 | 400 | 2,45 | |||||||

МШНП.Н-25-40-2000 | 2000 | 750 | 3,04 | |||||||

МШНП.Н-25-40-2500 | 2500 | 2,88 | ||||||||

МШНП.Н-25-40-3000 | 3000 | 3,40 | ||||||||

МШНП.Н-25-100-380 | 25 | 10,0 | 44,0 | 380 | 20 | 1,04 | ||||

МШНП.Н-25-100-450 | (100) | 450 | 1,18 | |||||||

МШНП.Н-25-100-630 | 630 | 40 | 1,29 | |||||||

МШНП.Н-25-100-800 | 800 | 70 | 1,58 | |||||||

МШНП.Н-25-100-1000 | 1000 | 100 | 1,96 | |||||||

МШНП.Н-25-100-1250 | 1250 | 200 | 2,36 | |||||||

МШНП.Н-25-100-1600 | 1600 | 400 | 3,03 | |||||||

МШНП.Н-25-100-2000 | 2000 | 750 | 3,78 | |||||||

МШНП.Н-25-100-2500 | 2500 | 3,81 | ||||||||

МШНП.Н-25-100-3000 | 3000 | 4,52 | ||||||||

МШНП.Н-32-40-395 | 32 | 4,0 (40) | 52,0 | 32 | 38 | 395 | 73 | 20 | 1,48 | |

МШНП.Н-32-40-470 | 470 | 1,62 | ||||||||

МШНП.Н-32-40-630 | 630 | 30 | 1,55 | |||||||

МШНП.Н-32-40-800 | 800 | 60 | 1,89 | |||||||

МШНП.Н-32-40-1000 | 1000 | 90 | 2,30 | |||||||

МШНП.Н-32-40-1250 | 1250 | 150 | 2,80 | |||||||

МШНП.Н-32-40-1600 | 1600 | 400 | 3,51 | |||||||

МШНП.Н-32-40-2000 | 2000 | 600 | 4,29 | |||||||

МШНП.Н-32-40-2500 | 2500 | 4,18 | ||||||||

МШНП.Н-32-40-3000 | 3000 | 4,90 | ||||||||

МШНП.Н-32-100-395 | 10,0 | 395 | 20 | 1,58 | ||||||

МШНП.Н-32-100-470 | (100) | 470 | 1,76 | |||||||

МШНП.Н-32-100-630 | 53,0 | 630 | 30 | 1,88 | ||||||

МШНП.Н-32-100-800 | 800 | 60 | 2,33 | |||||||

МШНП.Н-32-100-1000 | 1000 | 90 | 2,85 | |||||||

МШНП.Н-32-100-1250 | 1250 | 150 | 3,50 | |||||||

МШНП.Н-32-100-1600 | 1600 | 400 | 4,42 | |||||||

МШНП.Н-32-100-2000 | 2000 | 600 | 5,43 | |||||||

МШНП.Н-32-100-2500 | 2500 | 5,62 | ||||||||

МШНП.Н-32-100-3000 | 3000 | 6,63 | ||||||||

МШНП.Н-40-40-430 | 40 | 4,0 (40) | 62,0 | 40 | 45 | 410 | 20 | 1,79 | ||

МШНП.Н-40-40-510 | 510 | 1,99 | ||||||||

МШНП.Н-40-40-630 | 630 | 1,84 | ||||||||

МШНП.Н-40-40-800 | 800 | 40 | 2,24 | |||||||

МШНП.Н-40-40-1000 | 1000 | 70 | 2,70 | |||||||

МШНП.Н-40-40-1250 | 1250 | 100 | 3,32 | |||||||

МШНП.Н-40-40-1600 | 1600 | 300 | 4,14 | |||||||

МШНП.Н-40-40-2000 | 2000 | 500 | 5,08 | |||||||

МШНП.Н-40-40-2500 | 2500 | 5,12 | ||||||||

МШНП.Н-40-40-3000 | 3000 | 6,00 | ||||||||

МШНП.Н-40-63-430 | 6,3 (63) | 65,0 | 430 | 20 | 1,94 | |||||

МШНП.Н-40-63-510 | 510 | 2,20 | ||||||||

МШНП.Н-40-63-630 | 630 | 2,26 | ||||||||

МШНП.Н-40-63-800 | 800 | 40 | 2,78 | |||||||

МШНП.Н-40-63-1000 | 1000 | 70 | 3,39 | |||||||

МШНП.Н-40-63-1250 | 1250 | 100 | 4,20 | |||||||

МШНП.Н-40-63-1600 | 1600 | 300 | 5,28 | |||||||

МШНП.Н-40-63-2000 | 2000 | 500 | 6,51 | |||||||

МШНП.Н-40-63-2500 | 2500 | 6,93 | ||||||||

МШНП.Н-40-63-3000 | 3000 | 8,17 | ||||||||

МШНП.Н-50-25-470 | 50 | 2,5 (25) | 75,0 | 50 | 56 | 470 | 20 | 2,73 | ||

МШНП.Н-50-25-570 | 570 | 3,09 | ||||||||

МШНП.Н-50-25-630 | 630 | 2,83 | ||||||||

МШНП.Н-50-25-800 | 800 | 35 | 3,43 | |||||||

МШНП.Н-50-25-1000 | 1000 | 60 | 4,14 | |||||||

МШНП.Н-50-25-1250 | 1250 | 80 | 5,08 | |||||||

МШНП.Н-50-25-1600 | 1600 | 250 | 6,34 | |||||||

МШНП.Н-50-25-2000 | 2000 | 6,51 | ||||||||

МШНП.Н-50-25-2500 | 2500 | 7,00 | ||||||||

МШНП.Н-50-25-3000 | 3000 | 8,20 | ||||||||

МШНП.Н-50-63-470 | 6,3 (63) | 77,0 | 470 | 20 | 2,94 | |||||

МШНП.Н-50-63-570 | 570 | 3,39 | ||||||||

МШНП.Н-50-63-630 | 630 | 3,33 | ||||||||

МШНП.Н-50-63-800 | 800 | 35 | 4,09 | |||||||

МШНП.Н-50-63-1000 | 1000 | 60 | 4,94 | |||||||

МШНП.Н-50-63-1250 | 1250 | 80 | 6,14 | |||||||

МШНП.Н-50-63-1600 | 1600 | 250 | 7,71 | |||||||

МШНП.Н-50-63-2000 | 2000 | 9,52 | ||||||||

МШНП.Н-50-63-2500 | 2500 | 9,16 | ||||||||

МШНП.Н-50-63-3000 | 3000 | 10,80 | ||||||||

МШНП.Н-65-25-500 | 65 | 2,5 (25) | 89,0 | 65 | 71 | 500 | 10 | 3,25 | ||

МШНП.Н-65-25-630 | 630 | 3,77 | ||||||||

МШНП.Н-65-25-800 | 800 | 30 | 4,48 | |||||||

МШНП.Н-65-25-880 | 880 | 40 | 4,61 | |||||||

МШНП.Н-65-25-1000 | 1000 | 4,73 | ||||||||

МШНП.Н-65-25-1250 | 1250 | 60 | 5,56 | |||||||

МШНП.Н-65-25-1600 | 1600 | 150 | 6,80 | |||||||

МШНП.Н-65-25-2000 | 2000 | 350 | 8,17 | |||||||

МШНП.Н-65-25-2500 | 91,0 | 2500 | 9,90 | |||||||

МШНП.Н-65-25-3000 | 3000 | 11,64 | ||||||||

МШНП.Н-65-63-630 | 6,3 (63) | 630 | 10 | 4,61 | ||||||

МШНП.Н-65-63-800 | 800 | 30 | 5,58 | |||||||

МШНП.Н-65-63-880 | 880 | 40 | 5,82 | |||||||

МШНП.Н-65-63-1000 | 1000 | 6,12 | ||||||||

МШНП.Н-65-63-1250 | 1250 | 60 | 7,32 | |||||||

МШНП.Н-65-63-1600 | 1600 | 150 | 9,08 | |||||||

МШНП.Н-65-63-2000 | 2000 | 350 | 11,04 | |||||||

МШНП.Н-65-63-2500 | 93,0 | 2500 | 13,55 | |||||||

МШНП.Н-65-63-3000 | 3000 | 16,00 | ||||||||

|

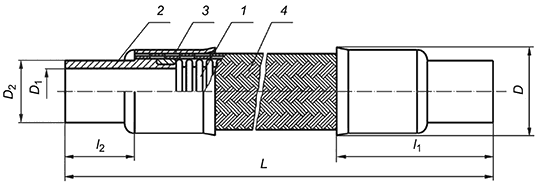

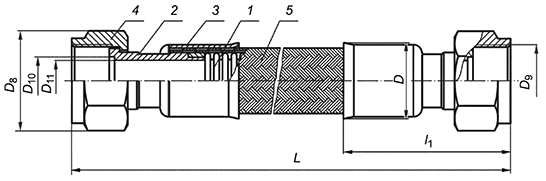

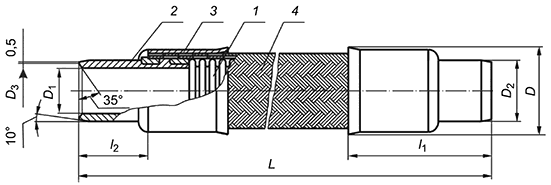

1 - гофрированная труба; 2 - наконечник; 3 - втулка; 4 - оплетка

Рисунок 2 - Шланг типа МШНВ, исполнение Н

Таблица 3 - Основные параметры и массогабаритные характеристики шлангов

В миллиметрах | |||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | L | Пере- меще- ние S | Масса, кг | |||||

МШНВ.Н-20-63-335 | 20 | 6,3 (63) | 38 | 28 | 23 | 335 | 67 | 30 | 20 | 0,67 | |

МШНВ.Н-20-63-405 | 405 | 0,74 | |||||||||

МШНВ.Н-20-63-500 | 500 | 0,83 | |||||||||

МШНВ.Н-20-63-590 | 590 | 40 | 0,81 | ||||||||

МШНВ.Н-20-125-335 | 12,5 (125) | 335 | 20 | 0,72 | |||||||

МШНВ.Н-20-125-405 | 405 | 0,81 | |||||||||

МШНВ.Н-20-125-500 | 500 | 0,93 | |||||||||

МШНВ.Н-20-125-590 | 590 | 40 | 0,98 | ||||||||

МШНВ.Н-25-40-380 | 25 | 4,0 (40) | 44 | 34 | 28 | 380 | 20 | 0,97 | |||

МШНВ.Н-25-40-450 | 450 | 1,08 | |||||||||

МШНВ.Н-25-100-380 | 10,0 (100) | 380 | 1,04 | ||||||||

МШНВ.Н-25-100-450 | 450 | 1,18 | |||||||||

МШНВ.Н-25-100-690 | 690 | 70 | 1,53 | ||||||||

МШНВ.Н-32-40-395 | 32 | 4,0 (40) | 53 | 41,4 | 35 | 395 | 73 | 20 | 1,48 | ||

МШНВ.Н-32-40-470 | 470 | 1,62 | |||||||||

МШНВ.Н-32-100-395 | 10,0 (100) | 395 | 1,58 | ||||||||

МШНВ.Н-32-100-470 | 470 | 1,76 | |||||||||

МШНВ.Н-32-100-710 | 710 | 70 | 2,65 | ||||||||

МШНВ.Н-40-40-430 | 40 | 4,0 (40) | 63 | 50 | 44 | 430 | 20 | 1,79 | |||

МШНВ.Н-40-40-510 | 510 | 1,99 | |||||||||

МШНВ.Н-40-40-750 | 750 | 40 | 2,60 | ||||||||

МШНВ.Н-40-63-430 | 6,3 (63) | 430 | 20 | 1,94 | |||||||

МШНВ.Н-40-63-510 | 510 | 2,20 | |||||||||

МШНВ.Н-40-63-750 | 750 | 40 | 2,94 | ||||||||

МШНВ.Н-40-100-750 | 10,0 (100) | 65 | 3,50 | ||||||||

МШНВ.Н-50-25-470 | 50 | 2,5 (25) | 75 | 61,6 | 54 | 470 | 20 | 2,73 | |||

МШНВ.Н-50-25-570 | 570 | 3,09 | |||||||||

МШНВ.Н-50-63-470 | 6,3 (63) | 470 | 2,94 | ||||||||

МШНВ.Н-50-63-570 | 570 | 3,39 | |||||||||

МШНВ.Н-50-63-830 | 830 | 60 | 4,33 | ||||||||

МШНВ.Н-50-100-830 | 10,0 (100) | 77 | 5,10 | ||||||||

МШНВ.Н-65-63-880 | 65 | 6,3 (63) | 93 | 76 | 69 | 880 | 73 | 30 | 60 | 4,97 | |

МШНВ.Н-65-80-880 | 8,0 (80) | 95 | 6,24 | ||||||||

|

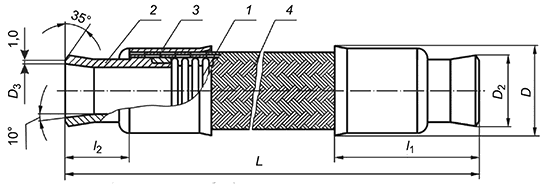

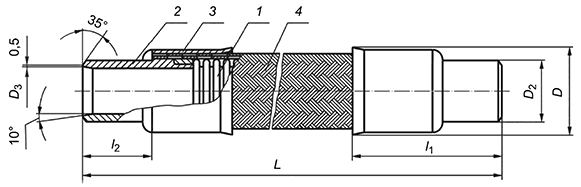

1 - гофрированная труба; 2 - наконечник; 3 - втулка; 4 - оплетка

Рисунок 3 - Шланг типа МШШМ, исполнение Н

Таблица 4 - Основные параметры и массогабаритные характеристики шлангов

В миллиметрах | ||||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | L | Пере- меще- ние S | Масса, кг | ||||||

МШШМ.Н-20-63-400 | 20 | 6,3 (63) | 38 | 20 | 25 | M39 2 | 47,3 | 400 | 100 | 28 | 15 | 1,25 |

МШШМ.Н-25-100-450 | 25 | 10,0 (100) | 44 | 25 | 32 | M48 2 | 57,7 | 450 | 102 | 31 | 1,94 | |

МШШМ.Н-32-100-470 | 32 | 52 | 32 | 38 | M56 2 | 69,3 | 470 | 112 | 33 | 2,65 | ||

МШШМ.Н-32-160-800 | 16,0 (160) | 54 | 800 | 130 | 60 | 3,82 | ||||||

|

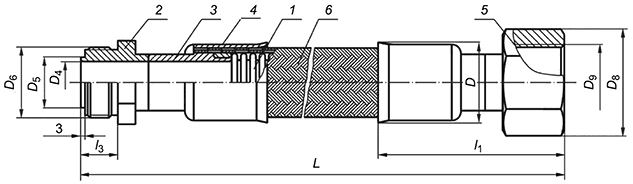

1 - гофрированная труба; 2 - штуцер; 3 - наконечник; 4 - втулка; 5 - накидная гайка; 6 - оплетка

Рисунок 4 - Шланг типа МШШГ, исполнение Н

Таблица 5 - Основные параметры и массогабаритные характеристики шлангов

В миллиметрах | ||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | |||||

МШШГ.Н-16-10-600 | 16 | 1,0 (10) | 24 | 16 | 20 | M27 1,5 | 41 | M27 1,5 |

МШШГ.Н-20-10-1130 | 20 | 36 | 20 | 25 | M39 2 | 55 | M39 2 | |

МШШГ.Н-20-63-473 | 6,3 (63) | |||||||

МШШГ.Н-20-63-543 | ||||||||

МШШГ.Н-20-63-638 | ||||||||

МШШГ.Н-20-125-473 | 12,5 (125) | 38 | ||||||

МШШГ.Н-20-125-543 | ||||||||

МШШГ.Н-20-125-638 | ||||||||

МШШГ.Н-25-40-529 | 25 | 4,0 (40) | 42 | 25 | 32 | M48 2 | 65 | M48 2 |

МШШГ.Н-25-40-599 | ||||||||

МШШГ.Н-25-100-529 | 10 (100) | 44 | ||||||

МШШГ.Н-25-100-599 | ||||||||

МШШГ.Н-32-10-1160 | 32 | 1,0 (10) | 52 | 38 | 32 | M56 2 | 75 | M56 2 |

МШШГ.Н-32-40-552 | 4,0 (40) | |||||||

МШШГ.Н-32-40-627 | ||||||||

МШШГ.Н-32-100-552 | 10,0 (100) | |||||||

МШШГ.Н-32-100-627 | ||||||||

Продолжение таблицы 5

В миллиметрах | |||||||

Обозначение | DN | PN, МПа (кгс/см ) | L | Переме- щение S | Масса, кг | ||

МШШГ.Н-16-10-600 | 16 | 1,0 (10) | 600 | 117 | 117 | 20 | 0,97 |

МШШГ.Н-20-10-1130 | 20 | 1130 | 135 | 135 | 100 | 2,10 | |

МШШГ.Н-20-63-473 | 6,3 (63) | 473 | 15 | 1,45 | |||

МШШГ.Н-20-63-543 | 543 | 1,50 | |||||

МШШГ.Н-20-63-638 | 638 | 20 | 1,58 | ||||

МШШГ.Н-20-125-473 | 12,5 (125) | 473 | 15 | 1,50 | |||

МШШГ.Н-20-125-543 | 543 | 1,56 | |||||

МШШГ.Н-20-125-638 | 638 | 20 | 1,68 | ||||

МШШГ.Н-25-40-529 | 25 | 4,0 (40) | 529 | 142 | 141 | 15 | 2,00 |

МШШГ.Н-25-40-599 | 599 | 20 | 2,08 | ||||

МШШГ.Н-25-100-529 | 10 (100) | 529 | 15 | 2,07 | |||

МШШГ.Н-25-100-599 | 599 | 20 | 2,17 | ||||

МШШГ.Н-32-10-1160 | 1,0 (10) | 1160 | 150 | 150 | 90 | 4,40 | |

МШШГ.Н-32-40-552 | 32 | 4,0 (40) | 552 | 153 | 15 | 3,13 | |

МШШГ.Н-32-40-627 | 627 | 20 | 3,34 | ||||

МШШГ.Н-32-100-552 | 10,0 (100) | 552 | 15 | 3,23 | |||

МШШГ.Н-32-100-627 | 627 | 20 | 3,47 | ||||

|

1 - гофрированная труба; 2 - ниппель; 3 - втулка; 4 - накидная гайка; 5 - оплетка

Рисунок 5 - Шланг типа МШШС, исполнение Н

Таблица 6 - Основные параметры и массогабаритные характеристики шлангов

В миллиметрах | |||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | L | Пере- мещение S | Масса, кг | |||

МШШС.Н-16-80-400 | 16 | 8,0 (80) | 24,6 | 41,4 | M27 1,5 | 400 | 95 | 15 | 0,70 |

МШШС.Н-25-40-876 | 25 | 4,0 (40) | 42,0 | 55,8 | M45 2 | 876 | 105 | 70 | 1,91 |

|

1 - гофрированная труба; 2 - ниппель; 3 - втулка; 4 - накидная гайка; 5 - оплетка

Рисунок 6 - Шланг типа МШГГ исполнение H

Таблица 7 - Основные параметры и массогабаритные характеристики шлангов

В миллиметрах | |||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | L | Пере- меще- ние S | Масса, кг | |||||

МШГГ.Н-16-160-620 | 16 | 16,0 (160) | 26,4 | 52,0 | M36 2 | 22 | 11 | 620 | 85 | 40 | 1,48 |

МШГГ.Н-16-160-1110 | 41,6 | M27 1,5 | 14 | 8 | 1110 | 300 | 1,27 | ||||

МШГГ.Н-16-160-1610 | 1610 | 500 | 1,67 | ||||||||

МШГГ.Н-20-125-432 | 20 | 12,5 (125) | 38,0 | 53,1 | M39 2 | 25 | 18 | 432 | 115 | 20 | 1,62 |

МШГГ.Н-25-100-480 | 25 | 10,0 (100) | 44,0 | 63,5 | M48 2 | 32 | 23 | 490 | 117 | 15 | 2,42 |

МШГГ.Н-32-100-495 | 32 | 52,0 | 75,0 | M56 2 | 38 | 30 | 495 | 123 | 3,22 | ||

МШГГ.Н-40-63-550 | 40 | 6,3 (63) | 65,0 | 85,0 | M68 2 | 47 | 38 | 550 | 133 | 20 | 4,47 |

МШГГ.Н-50-63-570 | 50 | 77,0 | 85,0 | M68 2 | 48 | 48 | 570 | 123 | 5,14 | ||

МШГГ.Н-50-63-600 | 95,0 | M76 2 | 58 | 600 | 138 | 5,94 | |||||

МШГГ.Н-50-63-720 | 85,0 | M68 2 | 48 | 720 | 113 | 5,53 | |||||

|

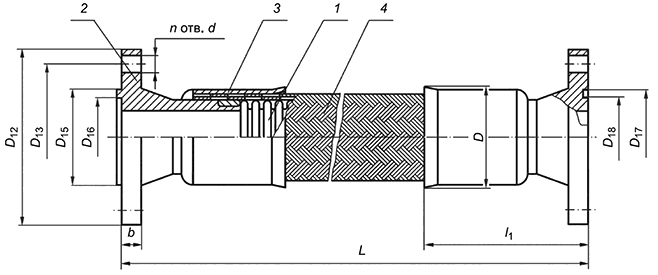

1 - гофрированная труба; 2 - фланец; 3 - втулка; 4 - оплетка

Рисунок 7 - Шланг типа МШФШ, исполнение Н

Таблица 8 - Основные параметры и массогабаритные характеристики шлангов с присоединительными размерами по ГОСТ 1536

В миллиметрах | ||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | L | ||||||

МШФШ.Н-20-63-500 | 20 | 6,3 (63) | 36 | 105 | 73 | 50 | 36 | 51 | 35 | 500 |

МШФШ.Н-25-63-600 | 25 | 42 | 115 | 83 | 57 | 43 | 58 | 42 | 600 | |

МШФШ.Н-32-63-630 | 32 | 52 | 125 | 93 | 65 | 51 | 66 | 50 | 630 | |

МШФШ.Н-40-40-670 | 40 | 4,0 (40) | 145 | 107 | 75 | 61 | 76 | 60 | 670 | |

МШФШ.Н-40-63-670 | 6,3 (63) | |||||||||

МШФШ.Н-50-40-750 | 50 | 4,0 (40) | 77 | 155 | 117 | 87 | 73 | 88 | 72 | 750 |

МШФШ.Н-50-63-470 | 6,3 (63) | 470 | ||||||||

МШФШ.Н-50-63-750 | 750 | |||||||||

МШФШ.Н-50-63-850 | 850 | |||||||||

МШФШ.Н-50-63-1200 | 1200 | |||||||||

МШФШ.Н-50-63-1600 | 1600 | |||||||||

МШФШ.Н-65-40-800 | 65 | 4,0 (40) | 89 | 175 | 137 | 95 | 109 | 110 | 94 | 800 |

МШФШ.Н-65-63-800 | 6,3 (63) | 91 | 190 | 146 | ||||||

Окончание таблицы 8

В миллиметрах | ||||||||

Обозначение | DN | PN, МПа (кгс/см ) | b | d | n | Перемещение S | Масса, кг | |

МШФШ.Н-20-63-500 | 20 | 6,3 (63) | 67 | 19 | 13 | 6 | 20 | 2,33 |

МШФШ.Н-25-63-600 | 25 | 23 | 15 | 40 | 3,51 | |||

МШФШ.Н-32-63-630 | 32 | 26 | 30 | 4,71 | ||||

МШФШ.Н-40-40-670 | 40 | 4,0 (40) | 25 | 17 | 20 | 6,03 | ||

МШФШ.Н-40-63-670 | 6,3 (63) | 142 | 28 | 6,45 | ||||

МШФШ.Н-50-40-750 | 50 | 4,0 (40) | 76 | 35 | 7,63 | |||

МШФШ.Н-50-63-470 | 6,3 (63) | 144 | 26 | 20 | 7,54 | |||

МШФШ.Н-50-63-750 | 28 | 8,89 | ||||||

МШФШ.Н-50-63-850 | 26 | 60 | 7,80 | |||||

МШФШ.Н-50-63-1200 | 80 | 9,80 | ||||||

МШФШ.Н-50-63-1600 | 73 | 23 | 250 | 12,30 | ||||

МШФШ.Н-65-40-800 | 65 | 4,0 (40) | 76 | 27 | 8 | 30 | 10,42 | |

МШФШ.Н-65-63-800 | 6,3 (63) | 22 | 11,72 | |||||

Таблица 9 - Основные параметры и массогабаритные характеристики шлангов с присоединительными размерами по ГОСТ 33259

В миллиметрах | ||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | L | ||||||

МШФШ.Н-20-100-500 | 20 | 10,0 (100) | 38 | 125 | 90 | 50 | 36 | 51 | 35 | 500 |

МШФШ.Н-25-100-600 | 25 | 44 | 135 | 100 | 57 | 43 | 58 | 42 | 600 | |

МШФШ.Н-32-100-480 | 32 | 150 | 110 | 65 | 51 | 66 | 50 | 480 | ||

МШФШ.Н-32-100-630 | 630 | |||||||||

МШФШ.Н-40-40-527 | 40 | 4,0(40) | 62 | 145 | 110 | 75 | 61 | 76 | 60 | 527 |

МШФШ.Н-40-40-607 | 607 | |||||||||

МШФШ.Н-40-63-567 | 6,3 (63) | 65 | 165 | 125 | 567 | |||||

МШФШ.Н-40-63-647 | 647 | |||||||||

МШФШ.Н-40-100-670 | 10,0 (100) | 670 | ||||||||

МШФШ.Н-50-25-567 | 50 | 2,5 (25) | 75 | 160 | 87 | 73 | 88 | 72 | 567 | |

МШФШ.Н-50-25-667 | 667 | |||||||||

МШФШ.Н-50-63-611 | 6,3 (63) | 77 | 175 | 135 | 611 | |||||

МШФШ.Н-50-63-711 | 711 | |||||||||

МШФШ.Н-50-100-480 | 10,0 (100) | 79 | 195 | 145 | 480 | |||||

МШФШ.Н-50-100-570 | 570 | |||||||||

МШФШ.Н-50-100-750 | 750 | |||||||||

МШФШ.Н-65-80-800 | 65 | 10,0 (100) | 93 | 220 | 170 | 109 | 95 | 110 | 94 | 800 |

Окончание таблицы 9

В миллиметрах | ||||||||

Обозначение | DN | PN, МПа (кгс/см ) | b | d | n | Перемещение S | Масса, кг | |

МШФШ.Н-20-100-500 | 20 | 10,0 (100) | 67 | 21 | 18 | 4 | 20 | 4,33 |

МШФШ.Н-25-100-600 | 25 | 25 | 40 | 5,41 | ||||

МШФШ.Н-32-100-480 | 32 | 26 | 22 | 20 | 4,64 | |||

МШФШ.Н-32-100-630 | 30 | 7,17 | ||||||

МШФШ.Н-40-40-527 | 40 | 4,0 (40) | 122 | 20 | 18 | 20 | 6,05 | |

МШФШ.Н-40-40-607 | 6,25 | |||||||

МШФШ.Н-40-63-567 | 63 (63) | 142 | 21 | 22 | 9,31 | |||

МШФШ.Н-40-63-647 | 9,57 | |||||||

МШФШ.Н-40-100-670 | 10,0 (100) | 27 | 9,83 | |||||

МШФШ.Н-50-25-567 | 50 | 2,5 (25) | 122 | 25 | 18 | 8,17 | ||

МШФШ.Н-50-25-667 | 8,53 | |||||||

МШФШ.Н-50-63-611 | 6,3 (63) | 144 | 27 | 22 | 35 | 12,07 | ||

МШФШ.Н-50-63-711 | 12,52 | |||||||

МШФШ.Н-50-100-480 | 10,0 (100) | 76 | 28 | 26 | 4 | 20 | 7,81 | |

МШФШ.Н-50-100-570 | 35 | 8,17 | ||||||

МШФШ.Н-50-100-750 | 29 | 12,65 | ||||||

МШФШ.Н-65-80-800 | 65 | 8,0 (80) | 33 | 22 | 8 | 30 | 18,95 | |

|

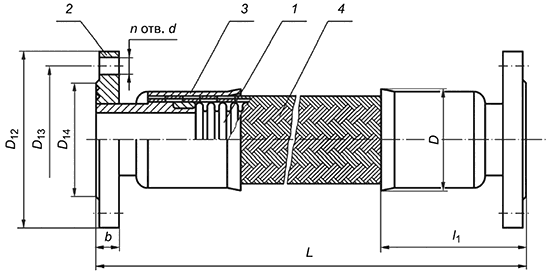

1 - гофрированная труба; 2 - фланец; 3 - втулка; 4 - оплетка

Рисунок 8 - Шланг типа МШФП, исполнение Н

Таблица 10 - Основные параметры и массогабаритные характеристики шлангов с присоединительными размерами по ГОСТ 1536

В миллиметрах | |||||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | d | L | b | n | Пере- меще- ние S | Масса, кг | ||||

МШФП.Н-20-25-500 | 20 | 2,5 (25) | 36 | 95 | 65 | 48 | 13 | 500 | 70 | 11 | 4 | 20 | 1,72 |

МШФП.Н-25-25-600 | 25 | 105 | 73 | 56 | 15 | 600 | 12 | 40 | 2,31 | ||||

МШФП.Н-32-25-630 | 32 | 52 | 115 | 83 | 64 | 630 | 13 | 6 | 30 | 3,11 | |||

МШФП.Н-40-25-670 | 40 | 62 | 125 | 93 | 74 | 670 | 40 | 3,66 | |||||

МШФП.Н-50-10-480 | 50 | 1,0 (10) | 75 | 135 | 103 | 84 | 480 | 15 | 20 | 4,77 | |||

МШФП.Н-50-10-630 | 630 | 35 | 5,10 | ||||||||||

МШФП.Н-50-25-480 | 2,5 (25) | 480 | 13 | 20 | 4,77 | ||||||||

МШФП.Н-50-25-750 | 750 | 76 | 35 | 5,47 | |||||||||

МШФП.Н-65-25-800 | 65 | 89 | 170 | 132 | 110 | 800 | 15 | 30 | 7,51 | ||||

|

1 - гофрированная труба; 2 - кольцо; 3 - фланец; 4 - втулка; 5 - оплетка

Рисунок 9 - Шланг типа МШСП, исполнение Н

Таблица 11 - Основные параметры и массогабаритные характеристики шлангов с присоединительными размерами по ГОСТ 1536

В миллиметрах | |||||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | d | L | b | n | Пере- меще- ние S | Масса, кг | ||||

МШСП.Н-25-40-800 | 25 | 4,0 | 42 | 115 | 85 | 68 | 14 | 800 | 71 | 28 | 4 | 40 | 4,71 |

МШСП.Н-40-40-200 | 40 | (40) | 62 | 120 | 86 | 70 | 12 | 200 | 72 | 23 | 5 | 2,28 | |

МШСП.Н-40-40-300 | 125 | 93 | 74 | 15 | 300 | 75 | 10 | 3,85 | |||||

МШСН.Н-40-40-800 | 150 | 110 | 86 | 18 | 800 | 77 | 28 | 40 | 7,68 | ||||

МШСП.Н-50-25-300 | 50 | 2,5 | 75 | 135 | 103 | 84 | 15 | 300 | 75 | 23 | 6 | 10 | 4,67 |

МШСП.Н-65-25-300 | 65 | (25) | 89 | 155 | 123 | 110 | 5 | 6,37 | |||||

|

1 - гофрированная труба; 2 - наконечник; 3 - втулка; 4 - оплетка

Рисунок 10 - Шланг типа МШНН, исполнение Т

Таблица 12 - Основные параметры и массогабаритные характеристики шлангов

В миллиметрах | |||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | L | Пере- меще- ние S | Масса, кг | |||||

МШНН.Т-20-63-335 | 20 | 6,3 (63) | 38 | 20 | 26 | 22,5 | 335 | 68 | 30 | 15 | 0,47 |

МШНН.Т-20-63-335 | 21,5 | 0,47 | |||||||||

МШНН.Т-20-63-590 | 590 | 25 | 0,65 | ||||||||

МШНН.Т-20-100-590 | 10,0 (100) | 40 | 0,81 | ||||||||

МШНН.Т-25-63-380 | 25 | 6,3 (63) | 44 | 25 | 33 | 28,5 | 380 | 15 | 0,8 | ||

МШНН.Т-25-63-690 | 690 | 25 | 1,23 | ||||||||

МШНН.Т-25-100-690 | 10,0 (100) | 1,23 | |||||||||

МШНН.Т-32-63-395 | 32 | 6,3 (63) | 53 | 32 | 39 | 34,8 | 395 | 68 | 30 | 15 | 1,09 |

МШНН.Т-32-63-395 | 33,8 | 1,10 | |||||||||

МШНН.Т-32-63-720 | 720 | 25 | 1,73 | ||||||||

МШНН.Т-32-100-720 | 10,0 (100) | 1,73 | |||||||||

МШНН.Т-40-40-430 | 40 | 4,0 (40) | 63 | 40 | 50 | 41,6 | 430 | 77 | 15 | 1,25 | |

МШНН.Т-40-40-430 | 42,4 | 1,26 | |||||||||

МШНН.Т-40-40-760 | 760 | 25 | 1,79 | ||||||||

МШНН.Т-40-63-430 | 6,3 (63) | 65 | 41,6 | 430 | 15 | 1,52 | |||||

МШНН.Т-40-63-430 | 42,4 | 1,53 | |||||||||

МШНН.Т-40-63-760 | 760 | 25 | 2,28 | ||||||||

МШНН.Т-40-100-760 | 10,0 (100) | 67 | 2,79 | ||||||||

|

1 - гофрированная труба; 2 - наконечник; 3 - втулка; 4 - оплетка

Рисунок 11 - Шланг типа МШНВ, исполнение Т

Таблица 13 - Основные параметры и массогабаритные характеристики шлангов

В миллиметрах | ||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | L | Пере- меще- ние S | Масса, кг | ||||

МШНВ.Т-20-63-335 | 20 | 6,3 (63) | 38 | 28 | 22,6 | 335 | 68 | 30 | 15 | 0,47 |

МШНВ.Т-20-63-335 | 21,6 | 335 | ||||||||

МШНВ.Т-20-63-405 | 23,0 | 405 | 0,51 | |||||||

МШНВ.Т-20-63-550 | 21,6 | 550 | 25 | 0,61 | ||||||

МШНВ.Т-20-100-550 | 10,0 (100) | 0,77 | ||||||||

МШНВ.Т-25-63-380 | 25 | 6,3 (63) | 44 | 34 | 28,6 | 380 | 15 | 0,80 | ||

МШНВ.Т-25-63-450 | 28,0 | 450 | 0,88 | |||||||

МШНВ.Т-25-63-650 | 28,6 | 650 | 25 | 1,19 | ||||||

МШНВ.Т-25-100-650 | 10,0 (100) | 77 | 1,24 | |||||||

МШНВ.Т-32-63-395 | 32 | 6,3 (63) | 53 | 42 | 34,6 | 395 | 15 | 1,09 | ||

МШНВ.Т-32-63-395 | 33,6 | 1,10 | ||||||||

МШНВ.Т-32-63-470 | 35,0 | 470 | 1,23 | |||||||

МШНВ.Т-32-63-680 | 33,6 | 680 | 25 | 1,34 | ||||||

МШНВ.Т-32-100-680 | 10,0 (100) | 1,38 | ||||||||

МШНВ.Т-40-40-430 | 40 | 4,0 (40) | 63 | 53 | 41,6 | 430 | 73 | 15 | 1,26 | |

МШНВ.Т-40-40-430 | 42,6 | 1,25 | ||||||||

МШНВ.Т-40-40-510 | 44,0 | 510 | 1,40 | |||||||

МШНВ.Т-40-40-720 | 40 | 4,0 (40) | 63 | 53 | 41,6 | 720 | 73 | 30 | 25 | 1,73 |

МШНВ.Т-40-63-430 | 6,3 (63) | 65 | 430 | 15 | 1,53 | |||||

МШНВ.Т-40-63-430 | 42,6 | 1,52 | ||||||||

МШНВ.Т-40-63-510 | 44,0 | 510 | 1,73 | |||||||

МШНВ.Т-40-63-720 | 41,6 | 720 | 25 | 2,22 | ||||||

МШНВ.Т-40-100-720 | 10,0 (100) | 67 | 2,73 | |||||||

МШНВ.Т-50-40-470 | 50 | 4,0 (40) | 75 | 65 | 52,6 | 470 | 81 | 15 | 1,78 | |

МШНВ.Т-50-40-470 | 51,6 | 1,77 | ||||||||

МШНВ.Т-50-40-570 | 53,6 | 570 | 2,00 | |||||||

МШНВ.Т-50-40-800 | 51,6 | 800 | 25 | 2,47 | ||||||

МШНВ.Т-50-63-470 | 6,3 (63) | 77 | 52,6 | 470 | 15 | 2,14 | ||||

МШНВ.Т-50-63-470 | 51,6 | 2,13 | ||||||||

МШНВ.Т-50-63-570 | 53,6 | 570 | 2,45 | |||||||

МШНВ.Т-50-63-800 | 51,6 | 800 | 25 | 3,03 | ||||||

МШНВ.Т-50-100-800 | 10,0 (100) | 79 | 73 | 3,59 | ||||||

МШНВ.Т-65-40-850 | 65 | 4,0 (40) | 95 | 82 | 70,0 | 850 | 81 | 3,82 | ||

МШНВ.Т-65-63-850 | 6,3 (63) | 97 | 5,00 | |||||||

МШНВ.Т-65-80-850 | 8,0 (80) | 99 | 83 | 70,1 | 6,22 | |||||

|

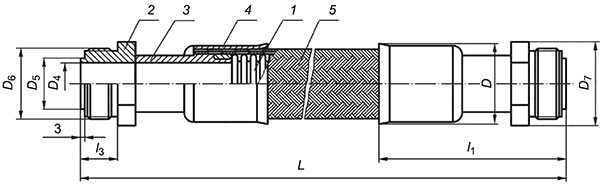

1 - гофрированная труба; 2 - штуцер; 3 - наконечник; 4 - втулка; 5 - оплетка

Рисунок 12 - Шланг типа МШШМ, исполнение Т

Таблица 14 - Основные параметры и массогабаритные характеристики шлангов

В миллиметрах | |||||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | L | Пере- меще- ние S | Масса, кг | |||||||

МШШМ.Т-20-10-1314 | 20 | 1,0 (10) | 36 | 20 | 25 | M39 2 | 47,3 | 1314 | 135 | 28 | 25 | 1,41 | |

МШШМ.Т-20-63-430 | 6,3 (63) | 430 | 15 | 0,95 | |||||||||

МШШМ.Т-20-63-724 | 724 | 25 | 1,21 | ||||||||||

МШШМ.Т-25-10-1520 | 25 | 1,0 (10) | 44 | 25 | 32 | M48 2 | 57,7 | 1520 | 138 | 31 | 2,15 | ||

МШШМ.Т-25-63-830 | 6,3 (63) | 830 | 1,97 | ||||||||||

МШШМ.Т-32-63-500 | 32 | 52 | 32 | 38 | M56 2 | 69,3 | 500 | 33 | 15 | 1,93 | |||

МШШМ.Т-32-63-862 | 862 | 25 | 2,63 | ||||||||||

|

1 - гофрированная труба; 2 - кольцо; 3 - фланец; 4 - втулка; 5 - оплетка

Рисунок 13 - Шланг типа МШСШ, исполнение Т

Таблица 15 - Основные параметры и массогабаритные характеристики шлангов

В миллиметрах | ||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | L | ||||||

МШСШ.Т-20-63-500 | 20 | 6,3 (63) | 36 | 105 | 73 | 50 | 36 | 51 | 35 | 500 |

МШСШ.Т-20-100-500 | 10,0 (100) | 125 | 90 | |||||||

МШСШ.Т-25-63-600 | 25 | 6,3 (63) | 44 | 115 | 83 | 57 | 43 | 58 | 42 | 600 |

МШСШ.Т-25-100-600 | 10,0 (100) | 135 | 100 | |||||||

МШСШ.Т-32-63-630 | 32 | 6,3 (63) | 52 | 125 | 93 | 65 | 51 | 66 | 50 | 630 |

МШСШ.Т-32-100-630 | 10,0 (100) | 150 | 110 | |||||||

МШСШ.Т-40-40-670 | 40 | 4,0 (40) | 62 | 145 | 107 | 75 | 61 | 76 | 60 | 670 |

МШСШ.Т-40-63-670 | 6,3 (63) | 65 | ||||||||

МШСШ.Т-40-100-670 | 10,0 (100) | 165 | 125 | |||||||

МШСШ.Т-50-40-750 | 50 | 4,0 (40) | 75 | 155 | 117 | 87 | 73 | 88 | 72 | 750 |

МШСШ.Т-50-63-750 | 6,3 (63) | 77 | ||||||||

МШСШ.Т-50-100-750 | 10,0 (100) | 195 | 145 | |||||||

МШСШ.Т-65-40-800 | 65 | 4,0 (40) | 89 | 175 | 137 | 109 | 95 | 110 | 94 | 800 |

МШСШ.Т-65-63-800 | 6,3 (63) | 91 | 190 | 146 | ||||||

МШСШ.Т-65-80-800 | 8,0 (80) | 95 | 220 | 170 | ||||||

Окончание таблицы 15

В миллиметрах | ||||||||

Обозначение | DN | PN, МПа (кгс/см ) | b | d | n | Перемещение S | Масса, кг | |

МШСШ.Т-20-63-500 | 20 | 6,3 (63) | 70 | 22 | 13 | 6 | 15 | 2,13 |

МШСШ.Т-20-100-500 | 10,0 (100) | 27 | 18 | 8 | 3,73 | |||

МШСШ.Т-25-63-600 | 25 | 6,3 (63) | 24 | 15 | 6 | 25 | 3,18 | |

МШСШ.Т-25-100-600 | 10,0 (100) | 29 | 18 | 8 | 4,60 | |||

МШСШ.Т-32-63-630 | 32 | 6,3 (63) | 75 | 26 | 15 | 6 | 15 | 4,27 |

МШСШ.Т-32-100-630 | 10,0 (100) | 29 | 23 | 8 | 5,70 | |||

МШСШ.Т-40-40-670 | 40 | 4,0 (40) | 28 | 17 | 6 | 25 | 5,63 | |

МШСШ.Т-40-63-670 | 6,3 (63) | 6,11 | ||||||

МШСШ.Т-40-100-670 | 10,0 (100) | 33 | 23 | 8 | 9,22 | |||

МШСШ.Т-50-40-750 | 50 | 4,0 (40) | 29 | 17 | 6 | 7,62 | ||

МШСШ.Т-50-63-750 | 6,3 (63) | 7,62 | ||||||

МШСШ.Т-50-100-750 | 10,0 (100) | 35 | 27 | 8 | 13,21 | |||

МШСШ.Т-65-40-800 | 65 | 4,0 (40) | 31 | 17 | 10,86 | |||

МШСШ.Т-65-63-800 | 6,3 (63) | 32 | 22 | 12,18 | ||||

МШСШ.Т-65-80-800 | 8,0 (80) | 27 | 19,18 | |||||

|

1 - гофрированная труба; 2 - кольцо; 3 - фланец; 4 - втулка; 5 - оплетка

Рисунок 14 - Шланг типа МШСП, исполнение Т

Таблица 16 - Основные параметры и массогабаритные характеристики шлангов с присоединительными размерами по ГОСТ 1536

В миллиметрах | |||||||||||||

Обозначение | DN | PN, МПа (кгс/см ) | D | d | L | b | n | Пере- меще- ние S | Масса, кг | ||||

МШСП.Т-20-25-500 | 20 | 2,5 (25) | 36 | 95 | 65 | 48 | 13 | 500 | 70 | 21 | 4 | 15 | 1,60 |

МШСП.Т-25-25-600 | 25 | 42 | 105 | 73 | 56 | 15 | 600 | 22 | 25 | 2,25 | |||

МШСП.Т-32-25-630 | 32 | 52 | 115 | 83 | 64 | 630 | 75 | 23 | 6 | 15 | 2,81 | ||

МШСП.Т-40-25-670 | 40 | 62 | 125 | 93 | 74 | 670 | 80 | 25 | 3,40 | ||||

МШСП.Т-50-25-750 | 50 | 75 | 135 | 103 | 84 | 750 | 4,29 | ||||||

МШСП.Т-65-25-800 | 65 | 89 | 170 | 132 | 110 | 17 | 800 | 25 | 8 | 7,32 | |||

4.9 Допускается по согласованию с заказчиком изготовление шлангов длиной L, отличающейся от значений, приведенных в таблицах 2-16.

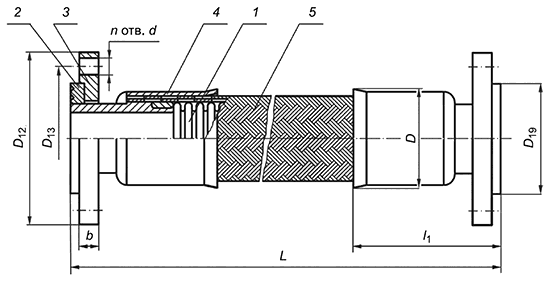

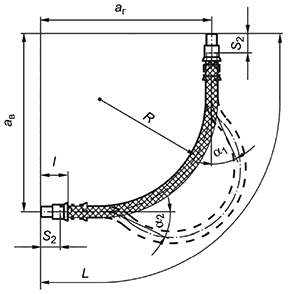

4.10 Условное обозначение шланга с параметрами и массогабаритными характеристиками в соответствии с данными в таблицах 1-16 и представленными на рисунках 1-14 по схеме, приведенной на рисунке 15.

|

Рисунок 15 - Схема условных обозначений шлангов

Пример условного обозначения металлического шланга под приварку с цилиндрическим наконечником без разделки, с гофрированной трубой и наконечником из нержавеющей коррозионно-стойкой стали, с номинальным диаметром 25, при номинальном давлении 4 МПа, длиной 450 мм:

МШНП.Н-25-40-450 ГОСТ Р 71625-2024.

5 Технические требования

5.1 Основные показатели и характеристики

5.1.1 Показатели назначения

Шланги предназначены для герметичного соединения и компенсации температурных и механических перемещений элементов трубопроводов и оборудования судовых систем, в том числе систем судовых энергетических установок, самоходных и несамоходных судов и плавучих сооружений, а также трубопроводов с жидкими и газообразными рабочими средами.

5.1.2 Конструктивные требования

5.1.2.1 Шланги должны быть изготовлены в соответствии с требованиями действующих нормативных документов, настоящего стандарта по конструкторской документации, утвержденной в установленном порядке.

Гофрированные трубы должны быть изготовлены из одной или нескольких сваренных встык обечаек. Сварку обечаек следует проводить по технической документации предприятия-изготовителя. Перед сборкой обечайки должны быть очищены от грязи и пыли, а затем обезжирены.

Гофрированные трубы должны быть с параллельными гофрами и изготавливаться методом гидравлического формования или иными методами, обеспечивающими равномерное усилие на каждую единицу площади трубной заготовки в процессе ее деформирования и исключающими проникновение частиц инородного металла от формующей оснастки в металл трубной заготовки, а также попадание неметаллических частиц в металл трубной заготовки.

На концах гофрированных труб должны оставаться прямые участки длиной от 12 до 15 мм.

5.1.2.2 Присоединительные и габаритные размеры шлангов приведены на рисунках 1-14 и в таблицах 2-16.

Предельные отклонения длины шлангов должны соответствовать указанным в таблице 17.

Таблица 17 - Предельные отклонения длины шлангов

Номинальная длина L, мм | Предельное отклонение, мм |

Не более 500 | ±5 |

Св. 500 до 1250 | ±10 |

Св. 1250 до 3000 | ±20 |

Предельные отклонения размеров наконечников под приварку H14, h14, ±IT14/2 - по ГОСТ 30893.1.

Предельные отклонения присоединительных и уплотнительных поверхностей фланцев - по ГОСТ 1536, ГОСТ 33259.

Предельные отклонения штуцеров - по ГОСТ 2822.

5.1.2.3 Поверхность гофрированных труб шлангов должна быть гладкой, чистой, без следов механического воздействия, без плен, трещин, расслоений, раковин, окалины и поверхностной коррозии.

Не допускаются забоины, продольные и поперечные риски и другие дефекты, кроме приведенных в ГОСТ 10498 и ГОСТ 22897.

На уплотнительных поверхностях фланцев не должно быть коррозии, забоин глубиной более 0,3 мм, трещин и вмятин.

5.1.2.4 Шланги в процессе эксплуатации должны быть прочными и обеспечивать относительное перемещение концов в плоскости сдвига или изгиба, с радиусом изгиба 10-15DN при значениях номинального давления PN и амплитуд в соответствии с данными в таблицах 2-16 и параметрами, указанными в таблице 1.

Примечание - По согласованию с разработчиком в порядке, установленном ГОСТ 2.124, допускается изменение амплитуд с изменением наработки, определенным в соответствии с приложением А.

5.1.2.5 Шланги должны быть герметичными. Уровень герметичности устанавливают в конструкторской документации в зависимости от условий эксплуатации.

Пороговая чувствительность систем контроля герметичности для номинального давления изделий должна соответствовать:

5.1.2.6 Жесткость шлангов - в соответствии с приложением Б.

Верхнее значение предельного отклонения - 30%, нижнее не регламентируется.

5.1.2.7 Масса шлангов - в соответствии с данными в таблицах 2-16.

Предельное отклонение значений массы шлангов - ±5%.

5.1.2.8 Выполнение особых условий заказчика согласовывают с изготовителем и оговаривают при заказе.

5.1.3 Требования надежности

5.1.3.1 Назначенный срок службы шлангов должен быть не менее 20 лет.

Срок службы шлангов должен соответствовать сроку службы трубопроводной системы, в которой он установлен, но не более 30 лет.

5.1.3.2 Назначенный ресурс шлангов - 60000 ч.

5.1.3.3 Назначенная наработка шлангов в течение срока службы при нагружении внутренним номинальным давлением (PN) и перемещениями сдвига (изгиба), приведенными в таблицах 2-16, должна быть не менее 4000 циклов.

Значение наработки может быть увеличено за счет уменьшения значения перемещения. Влияние изменения значения перемещения в процентном отношении на значение наработки приведено в приложении А.

5.1.3.4 Средний срок сохраняемости шлангов в условиях хранения 1 по ГОСТ 15150-69 (раздел 10) - не менее 10 лет.

5.1.3.5 Вероятность безотказной работы шлангов для назначенной наработки 4000 циклов с амплитудами изгиба или сдвига, приведенными в таблице 2-16, должна быть не менее 0,98.

5.1.4 Требования стойкости к внешним воздействиям и живучести

5.1.4.3 Вид климатического исполнения шлангов В5 IV - по ГОСТ 15150.

5.1.4.4 Шланги должны сохранять свои технические характеристики после дегазации и дезактивации.

5.2 Требования к материалам

5.2.1 При изготовлении шлангов следует использовать материалы и комплектующие только отечественного производства. Применение импортных материалов и комплектующих должно быть обосновано изготовителем и оформлено соответствующими решениями в установленном порядке.

5.2.2 Все материалы, применяемые для изготовления шлангов, должны иметь документы о качестве (сертификат, паспорт и т.п.) предприятия-изготовителя, удостоверяющие их соответствие положениям нормативных документов.

В случае поставки материала с документом о качестве предприятия-поставщика проводят 100%-ный входной контроль на подтверждение данного документа.

5.2.3 Все применяемые для изготовления шлангов основные и вспомогательные материалы, покрытия и покупные изделия должны пройти входной контроль в соответствии с ГОСТ 24297 на соответствие требованиям нормативных документов.

5.2.4 Детали шлангов должны быть изготовлены из материалов, указанных в таблице 18.

Таблица 18 - Материалы деталей, применяемые при изготовлении шлангов

Наименование детали | Материал | Тип и исполнение |

Гибкая гофрированная труба | Сталь 05Х18Н10Т, 08Х18Н10Т по ГОСТ 5632 | МШНП.Н; МШГГ.Н; МШНВ.Н; МШШМ.Н; МШСП.Н; МШШГ.Н; МШШС.Н; МШФП.Н; МШШМ.Н |

Сплав ВТ1-00, ПТ-1М по ГОСТ 19807 | МШСП.Т; МШСШ.Т; МШШМ.Т; МШНН.Т; МШНВ.Т | |

Фланец | Сталь 12Х18Н10Т по ГОСТ 5632 | МШФШ.Н; МШФП.Н |

Сталь 20 по ГОСТ 1050 | МШСП.Н | |

Сплав ПТ-3В по ГОСТ 19807 | МШСП.Т; МШСШ.Т | |

Наконечник | Сталь 12Х18Н10Т по ГОСТ 5632 | МШНП.Н; МШНВ.Н |

Сплав ПТ-7М по ГОСТ 19807 | МШНН.Т; МШНВ.Т | |

Штуцер | Сталь 12Х18Н10Т по ГОСТ 5632 | МШШМ.Н |

Сплав ПТ-3В по ГОСТ 19807 | МШШМ.Т | |

Ниппель | Сталь 12Х18Н10Т | МШГГ.Н; МШШС.Н |

Гайка накидная | по ГОСТ 5632 | МШГГ.Н; МШШС.Н |

Кольцо | Сталь 12Х18Н10Т по ГОСТ 5632 | МШСП.Н |

Сплав ПТ-7М по ГОСТ 19807 | МШСШ.Т; МШСП.Т | |

Оплетка | Проволока из стали марки 12Х18Н10Т по ГОСТ 18143 | МШНП.Н; МШГГ.Н; МШНВ.Н; МШШМ.Н; МШСП.Т; МШШГ.Н; МШШС.Н; МШФП.Н; МШСП.Н; МШШМ.Н; МШСШ.Т; МШНН.Т; МШНВ.Т; МШШМ.Т |

Примечание - Допускается применение других материалов, не ухудшающих качество изделия и обеспечивающих срок службы, на основании решения межведомственной комиссии по приемке новых металлических и свариваемых материалов и методов сварки для судостроения после проведения типовых испытаний. | ||

5.2.5 Сталь марок 05Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т по ГОСТ 5632 должна обладать стойкостью против межкристаллитной коррозии при провоцирующем нагреве по ГОСТ 6032.

5.2.6 Содержание ферритной фазы, определенной в ковшовой пробе для сталей марок 05Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т, используемых при изготовлении гофрированных труб, должно быть от 1,0% до 5,0% (от 0,5 до 2,0 баллов).

5.2.7 Сплав ВТ1-00 не должен содержать примеси водорода более 0,006%.

5.3 Комплектность

5.3.1 В комплект поставки входят шланг, паспорт и тара.

5.3.2 Паспорт должен включать следующие разделы:

- основные сведения об изделии и технические данные;

- комплектность;

- ресурсы, сроки службы и хранения и гарантии изготовителя (поставщика);

- консервация;

- свидетельство об упаковывании;

- свидетельство о приемке;

- особые отметки.

5.3.3 Раздел "Основные сведения об изделии и технические данные" должен включать:

- наименование предприятия-изготовителя и его товарный знак;

- условное обозначение шланга;

- обозначение настоящего стандарта;

- заводской номер шланга;

- номинальный диаметр;

- номинальное давление;

- расчетное давление;

- расчетная температура;

- дату изготовления;

- фактическую длину шланга;

- массу шланга;

- марку материала наконечников под приварку.

5.4 Маркировка

5.4.1 Маркировка шлангов должна содержать:

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение;

- заводской номер;

- дату изготовления;

- клеймо отдела технического контроля;

- номинальный диаметр;

- расчетное давление (номинальное давление);

- расчетную температуру.

5.4.2 Маркировку наносят на цилиндрическую поверхность присоединительной арматуры шрифтом 3-Пр3 по ГОСТ 26.020 ударным способом, при помощи лазера или другими методами, гарантирующими сохранность маркировки.

5.4.3 Маркировка транспортной тары должна соответствовать требованиям ГОСТ 14192. На таре должны быть нанесены основные и вспомогательные надписи и манипуляционные знаки: "Осторожно", "Верх, не кантовать", "Открывать здесь".

5.5 Упаковка

5.5.1 Внутренняя полость шлангов должна быть очищена от посторонних предметов. Перед упаковкой внутренняя поверхность шлангов должна быть очищена насыщенным паром и просушена в течение 2 ч подогретым воздухом при температуре от 30°С до 60°С, пропущенным через маслоотделитель, или в течение 1 ч в электропечи при температуре 150°С.

5.5.2 Шланги должны быть упакованы с применением средств временной защиты от коррозии по ГОСТ 9.014 в ящики по ГОСТ 2991 (тип I-III).

Размеры тары - в соответствии с ГОСТ 21140. Масса тары со шлангами не должна превышать 200 кг.

Вариант защиты - ВЗ-8 для шлангов типа МШСП.Н.

Вариант защиты - ВЗ-0 для остальных типов шлангов.

Вариант упаковки - ВУ-3.

Концы шлангов должны быть заглушены.

Примечание - По согласованию с заказчиком допускаются другие варианты тары и защиты, обеспечивающие сохранность продукции в пределах гарантийного срока хранения.

Тара изготовлена по документации предприятия-изготовителя.

5.5.3 Категория упаковки в части воздействия климатических факторов - по ГОСТ 23170:

- КУ-1 - для документации;

- КУ-3 - для шлангов.

5.5.4 В каждую тару во влагонепроницаемый пакет вкладывают документы, удостоверяющие качество продукции, и упаковочный лист.

5.5.5 Шланги должны быть закреплены в таре таким образом, чтобы исключить возможность их перемещения при транспортировании.

6 Требования безопасности

6.1 Запрещается использовать шланги при параметрах и амплитудах перемещений, превышающих указанные в таблицах 1-16, а также при вибрационных и динамических нагрузках, превышающих указанные в 5.1.4.1 и в 5.1.4.2.

6.2 Запрещается использовать шланги с поврежденной поверхностью.

6.3 Запрещается применять шланги без подтверждающего документа о качестве.

6.4 При изготовлении шлангов следует соблюдать требования ГОСТ 12.2.003, ГОСТ 12.3.003, ГОСТ 12.3.025.

6.5 Безопасность при погрузочно-разгрузочных работах должна соответствовать требованиям ГОСТ 12.3.009.

6.6 При монтаже и эксплуатации шлангов следует соблюдать нормы и требования безопасности, действующие на объектах применения указанных изделий.

6.7 Утилизацию шлангов, непригодных к дальнейшей эксплуатации, проводят в соответствии с федеральными законами [1]-[4], а также другими российскими и региональными нормами, актами, правилами, распоряжениями и прочими документами по охране окружающей среды после проведения мероприятий по дезактивации и дегазации.

6.8 Шланги безопасны и не наносят вреда окружающей среде, здоровью и генетическому фонду человека при испытаниях, транспортировании, эксплуатации (применении), утилизации продукции.

6.9 Используемые в конструкции шлангов материалы не должны содержать вредных веществ, чрезвычайно опасных и высокоопасных (1-го и 2-го класса опасности по ГОСТ 12.1.007), указанных в номенклатуре ГОСТ 12.1.005-88 (приложение 2), загрязняющих природную среду и вредно воздействующих на организм.

7 Правила приемки

7.1 Для проверки соответствия шлангов требованиям настоящего стандарта устанавливают следующие виды испытаний:

- приемо-сдаточные;

- квалификационные;

- периодические;

- типовые.

7.2 Приемо-сдаточные испытания проводят техническим контролем предприятия-изготовителя в соответствии с ГОСТ 15.309, а в случаях, оговоренных при заказе, совместно с представителем заказчика или органа государственного надзора.

7.3 Квалификационные, периодические и типовые испытания проводит предприятие-изготовитель при участии предприятия-разработчика, представителя заказчика (основного потребителя), а при необходимости и представителя государственного надзора в соответствии с ГОСТ Р 15.301 и ГОСТ 15.309 соответственно.

Испытания проводят на типовых представителях групп однородной продукции.

Группы однородной продукции формируют по материальному исполнению шлангов. Группа 1 - шланги с гофрированными трубами, изготовленными из нержавеющей коррозионно-стойкой стали; группа 2 - шланги с гофрированными трубами, изготовленными из титановых сплавов.

Отбор образцов типовых представителей для испытаний проводят из партий шлангов, запущенных в производство.

7.4 Под партией следует понимать группу шлангов одного типоразмера, одновременно запущенных в производство, изготовленных по одному технологическому процессу и одновременно предъявляемых на испытания. Объем партии шлангов длиной не более 500 мм должен быть не более 100 шт., длиной более 500 мм - не более 50 шт.

7.5 Квалификационным, периодическим и типовым испытаниям предшествуют приемо-сдаточные.

7.6 Объем приемо-сдаточных, квалификационных и периодических испытаний, последовательность проверок и количество подвергаемых образцов должны соответствовать указанным в таблице 19.

7.7 Приемо-сдаточным испытаниям подвергают каждую партию шлангов на соответствие требованиям настоящего стандарта.

7.8 Если в процессе приемо-сдаточных испытаний шлангов будет обнаружено несоответствие изделия минимум одному требованию настоящего стандарта или в ходе испытаний произойдет отказ, то шланги считают не выдержавшими испытаний и бракуют. Под отказом понимают потерю герметичности изделия или разрушение элементов шланга.

Таблица 19 - Проверяемые параметры

Проверяемые параметры и характеристики | Структурный элемент настоящего стандарта | Объем выборки от партии продукции при испытаниях | |||

Технические требования | Методы контроля | приемо- сдаточных | квали- фикаци- онных | перио- дических | |

Основные размеры и маркировка | 5.1.2.1, 5.1.2.2, 5.4 | 8.3 | 100% | 2 шт. | 2 шт. |

Внешний вид | 5.1.2.3 | 8.4 | 100% | 2 шт. | 2 шт. |

Прочность | 5.1.2.4 | 8.5 | 100% | 2 шт. | 2 шт. |

Жесткость | 5.1.2.6 | 8.6 | - | 2 шт. | 2 шт. |

Вибропрочность | 5.1.4.1 | 8.7 | - | 2 шт. | 2 шт. |

Ударостойкость | 5.1.4.2 | 8.8 | - | 2 шт. | 2 шт. |

Вероятность безотказной работы | 5.1.3.5 | 8.9 | - | 2 шт. | 2 шт. |

Герметичность | 5.1.2.5 | 8.10 | 100% | 2 шт. | 2 шт. |

Масса | 5.1.2.7 | 8.11 | - | 2 шт. | 2 шт. |

Примечание - Знак "-" обозначает, что испытания не проводят. | |||||

7.9 Квалификационным испытаниям подвергают шланги, изготовление которых впервые осваивается на данном предприятии.

7.10 Если в процессе квалификационных испытаний шлангов будет обнаружено несоответствие изделий требованиям настоящего стандарта, то выпуск продукции не допускается.

7.11 Периодическим испытаниям подвергают шланги не реже одного раза в три года, а также в случае возобновления их выпуска после трехгодичного перерыва.

Если в процессе периодических испытаний партии шлангов будет обнаружено несоответствие изделий требованиям настоящего стандарта, то партию шлангов возвращают для анализа причин несоответствия и устранения дефектов. Выпуск продукции и отгрузку потребителю приостанавливают.

После устранения дефектов на повторные испытания от партии отбирают удвоенное количество образцов.

Если при повторных испытаниях минимум один шланг не будет удовлетворять требованиям настоящего стандарта, то партию изделий бракуют, приемку и выпуск продукции данного типоразмера прекращают до обеспечения необходимой стабильности качества.

7.12 При положительных результатах повторных периодических испытаний всю партию шлангов считают годной, за исключением изделий, забракованных при первых испытаниях.

7.13 Квалификационные и периодические испытания проводят по программам и методикам, разработанным и утвержденным изготовителем с участием разработчика продукции и согласованным с заказчиком (потребителем) продукции, а при необходимости, и с представителем государственного надзора.

7.14 Типовым испытаниям подвергают шланги в случае изменения конструкции, технологии изготовления или применения материалов, влекущих за собой изменение основных параметров (характеристик) продукции.

7.15 Типовые испытания проводят в соответствии с ГОСТ 15.309 по программе и методике, разработанным изготовителем, утвержденным разработчиком конструкторской документации и согласованным с представителем заказчика (основного потребителя), с предприятием-изготовителем и с представителем органа государственного надзора. Программа должна содержать объем контроля и методику проверки характеристик и параметров, на которые могли повлиять введенные изменения, а также количество проверяемых образцов и их типоразмеры.

7.16 При положительных результатах типовых испытаний шланги допускают к изготовлению по измененной документации и предъявляют на приемо-сдаточные испытания в установленном порядке.

При отрицательных результатах типовых испытаний изменения не вносят.

7.17 Для получения одобрения Российского морского регистра судоходства каждый тип шланга должен пройти:

- типовые испытания разрывным давлением;

- типовые импульсные испытания.

Количество образцов на испытания установлено в соответствии с [5] (2.5.5.3).

7.18 Изделия, подвергнутые квалификационным, периодическим или типовым испытаниям, использованию по назначению не подлежат.

8 Методы испытаний

8.1 Условия проведения испытаний

Испытания проводят в закрытом помещении при температуре окружающей среды (293±10) К [(20±10)°С)].

8.2 Требования к испытательному оборудованию

8.2.1 Испытательное оборудование, средства измерений и технологическое оснащение должны обеспечивать получение необходимых режимов испытаний, а также достижение параметров, указанных в настоящем стандарте.

8.2.2 Испытательное оборудование должно иметь документы, подтверждающие его аттестацию, а средства измерений - документы, подтверждающие их поверку. Перечень оборудования и средств измерений, необходимых для испытаний шлангов, приведен в приложении В.

8.3 Контроль основных размеров и маркировки

8.3.1 Основные размеры шлангов контролируют штангенциркулем 2-го класса точности в соответствии с ГОСТ 166; длину шлангов более 2000 мм - линейкой по ГОСТ 427 путем сравнения фактических значений с размерами, установленными конструкторской документацией.

8.3.2 Маркировку изделий проверяют визуально. Маркировка должна соответствовать 5.4.1.

8.4 Контроль внешнего вида

8.4.1 Внешний вид шлангов проверяют осмотром на отсутствие повреждений и дефектов элементов конструкции. При осмотре должно быть проверено качество поверхности оплетки, гофрированной трубы и присоединительных поверхностей арматуры шлангов. Визуальный контроль - по ГОСТ Р ЕН 13018.

8.4.2 Чистоту внутренней полости шлангов проверяют визуально, если особые требования не установлены при заказе.

8.4.3 Поверхности оплетки, гофрированной трубы и присоединительные поверхности арматуры шлангов проверяют сравнением с образцом допустимого состояния поверхности (контрольными образцами). Повреждения элементов конструкций шлангов, а также дефекты на поверхностях оплетки, гофрированной трубы и присоединительных поверхностях арматуры шлангов больше, чем у контрольных образцов, не допускаются.

Утверждение контрольных образцов осуществляется в соответствии с ГОСТ Р ЕН 13018.

8.5 Испытания на прочность

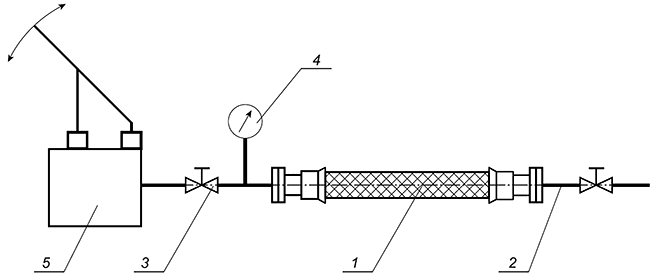

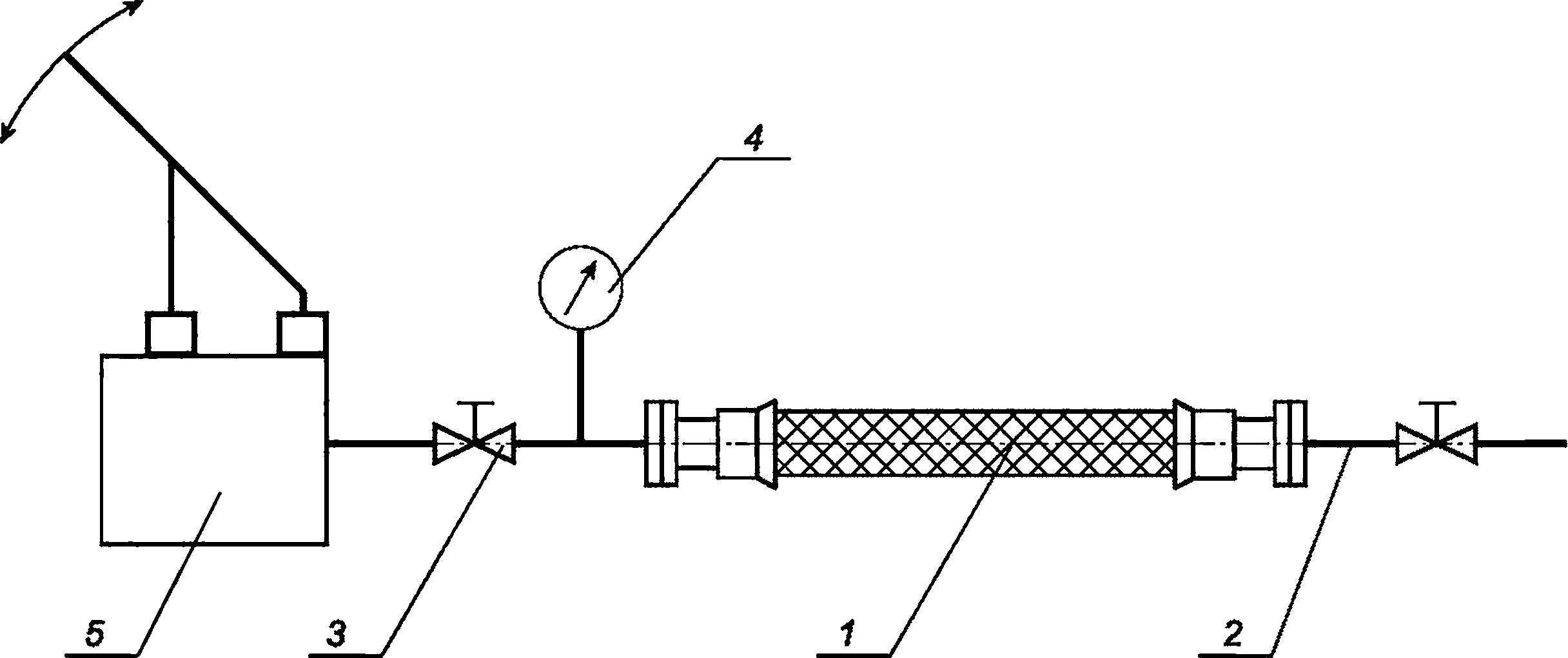

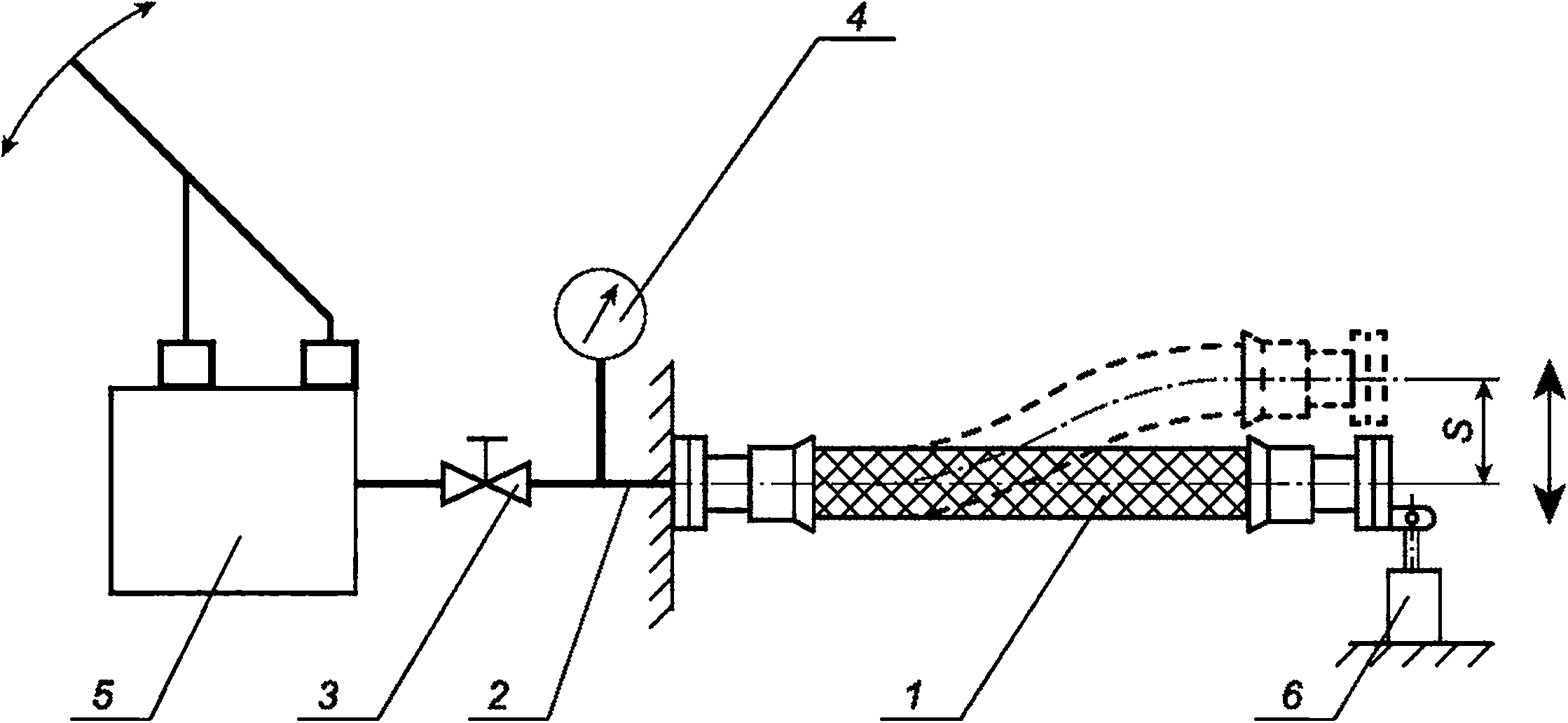

8.5.2 Испытанию на прочность следует подвергать изделия в собранном виде в соответствии с рисунком Г.1. Изделия должны быть очищены от посторонних предметов. Лакокрасочные покрытия (герметик) и их следы на присоединительных поверхностях арматуры шлангов и на оплетке не допускаются.

При гидравлических испытаниях должно быть обеспечено вытеснение воздуха из внутренних полостей испытуемых изделий.

8.5.4 После испытаний шланги должны быть осушены.

8.6 Проверка жесткости

Испытательная среда - питьевая вода, отвечающая требованиям [6] (раздел 3).

В испытательной системе для измерения усилия должен быть установлен динамометр, а для измерения значения перемещения (сдвига) - индикатор. При испытаниях должны быть приняты меры для сохранения габаритов испытуемого образца.

Верхнее значение предельного отклонения жесткости изделий - 30%, нижнее значение не регламентируется.

После испытаний шланги должны быть осушены.

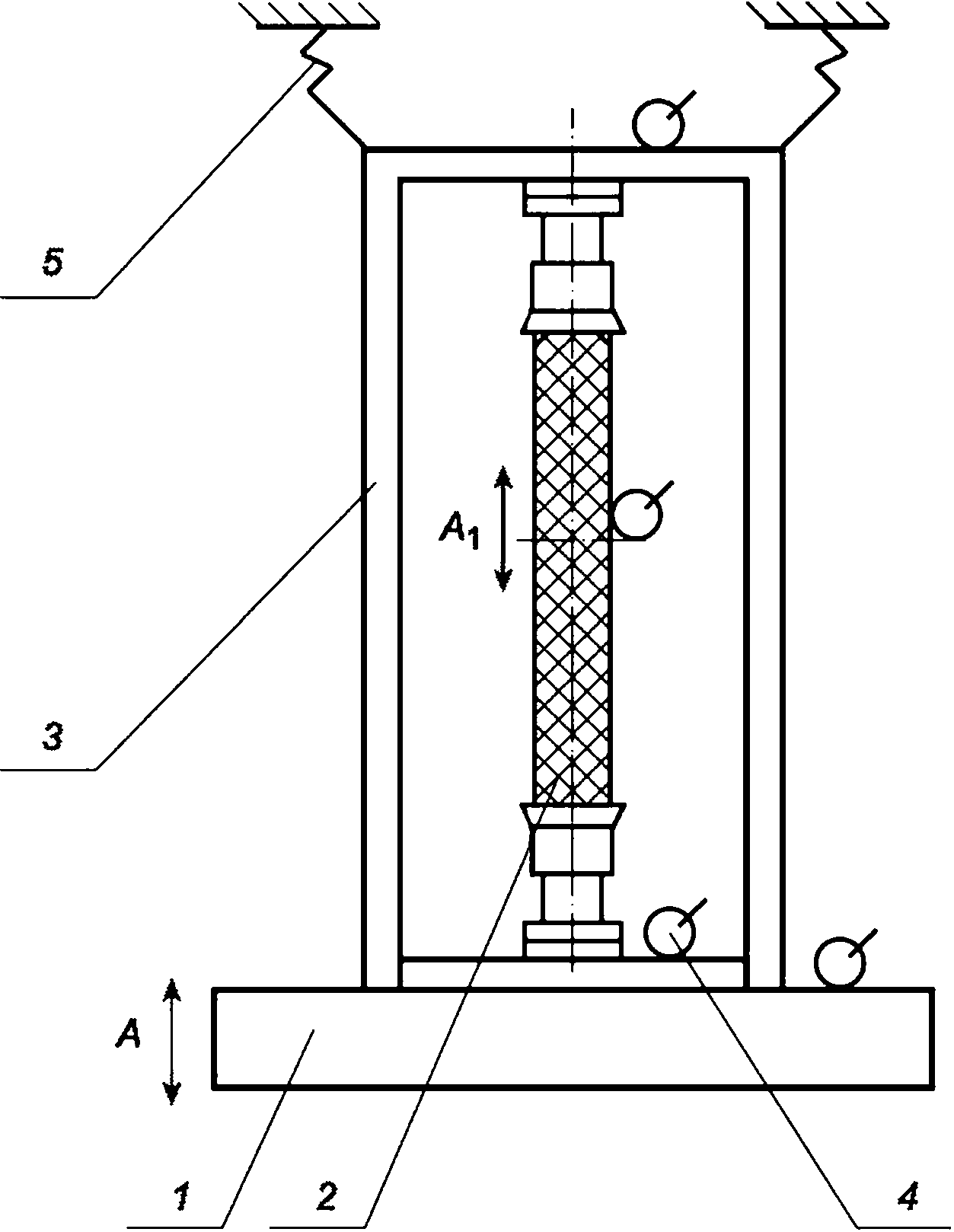

8.7 Испытания на вибропрочность

Испытательная среда - воздух.

Примечание - Испытательная оснастка должна быть предварительно проверена во всем диапазоне частот на наличие собственных резонансов, данные о которых (при наличии) заносят в паспорт оснастки (или в документ, его заменяющий). Возникновение при испытании изделия резонансных колебаний на собственных резонансных частотах оснастки признаком резонанса изделия не является.

8.7.3 Шланг устанавливают на вибрационный стенд в соответствии с рисунками Г.3, Г.4. Испытания проводят при воздействии вибрационных нагрузок в осевом и в поперечном направлениях.

Целесообразность применения специальных и разгрузочных устройств, оснастки определяют испытательным подразделением.

8.7.4 Датчики-акселерометры следует устанавливать на оснастке и на изделии в соответствии с рисунками Г.3, Г.4 таким образом, чтобы их ось совпадала с направлением колебаний стола вибровозбудителя стенда. Количество датчиков, размещаемых на подвижном столе вибровозбудителя стенда, на оснастке и элементах изделия, должно быть не менее 4 шт. Построение амплитудно-частотных характеристик проводят путем ввода сигналов с двух датчиков (акселерометров), причем один акселерометр установлен на столе вибростенда, а другой - на исследуемом шланге.

8.7.5 Испытания на вибропрочность состоят из следующих этапов:

- испытания по обнаружению резонансных частот;

- испытания на вибропрочность в заданном частотном диапазоне;

- испытания на вибропрочность на резонансных частотах.

8.7.6 Испытания по обнаружению резонансных частот проводят при плавном изменении частоты возмущающих колебаний (синусоидальной вибрации) в каждой полосе частот в заданном диапазоне.

Значения амплитуды перемещения и ускорения стола вибростенда в каждом диапазоне приведены в таблице 20.

Таблица 20 - Амплитуды перемещения и ускорения стола вибростенда

Поддиапазон частот, Гц | Амплитуда перемещения стола вибростенда, мм | Амплитуда ускорения стола вибростенда, м/с ( g ) |

Не более 10 | 0,800 | 4,9 (0,5) |

Св. 10 до 20 включ. | 0,500 | Не более 9,81 (1,0) включ. |

Св. 20 до 25 включ. | 0,400 | |

Св. 25 до 30 включ. | 0,280 | |

Св. 30 до 35 включ. | 0,200 | |

Св. 35 до 40 включ. | 0,240 | Не более 14,71 (1,5) включ. |

Св. 40 до 45 включ. | 0,200 | |

Св. 45 до 50 включ. | 0,150 | |

Св. 50 до 60 включ. | 0,110 |

Время прохождения каждой полосы частот (скорость непрерывной развертки частоты) должно быть достаточным для выявления резонанса, но не менее 2 мин в одном направлении.

Контроль режима следует проводить по амплитуде виброперемещения.

Признаком резонанса является выполнение следующего условия:

А - амплитуда перемещения стола вибропреобразователя.

Состояние резонанса определяют визуально невооруженным глазом, при помощи микроскопа, любым виброметром.

После прохождения всего диапазона частот в прямом направлении (от нижней частоты к верхней) проводят его повторное прохождение в обратном направлении.

8.7.7 Испытания на вибропрочность следует проводить при плавном и непрерывном изменении частоты синусоидальной вибрации в одном направлении - от нижней частоты к верхней - с выдержкой на крайней верхней частоте каждого поддиапазона в соответствии с данными, приведенными в таблице 21.

Таблица 21 - Амплитуда перемещения стола вибростенда

Поддиапазон частот, Гц | Амплитуда перемещения стола вибростенда, мм |

Не более 6 включ. | 5,00 |

Св. 6 до 8 включ. | |

Св. 8 до 10 включ. | |

Св. 10 до 13 включ. | 3,00 |

Св. 13 до 16 включ. | 2,00 |

Св. 16 до 20 включ. | 1,25 |

Св. 20 до 26 включ. | 0,75 |

Св. 26 до 35 включ. | 0,40 |

Св. 35 до 40 включ. | 0,20 |

Св. 40 до 50 включ. | 0,20 |

Св. 50 до 60 включ. | 0,14 |

Продолжительность прохождения каждого поддиапазона - не менее 1 мин. Выдержка на верхней частоте каждого поддиапазона - не менее 33 мин.

Общая продолжительность испытаний - 6 ч.

Во время испытаний допускаются перерывы, но при этом должна сохраняться общая продолжительность испытаний.

8.7.8 При обнаружении резонансов в процессе испытаний шланг подвергают испытаниям на вибропрочность на соответствующих резонансных частотах и в тех же положениях.

Значения амплитуды перемещения и ускорения стола вибростенда указаны в таблице 22.

Таблица 22 - Амплитуда перемещения стола вибростенда

Поддиапазон частот, Гц | Амплитуда перемещения стола вибростенда, мм |

Не более 10 включ. | 3,7 |

Св. 10 до 18 включ. | 1,5 |

Св. 18 до 32 включ. | 0,5 |

Св. 32 до 60 включ. | Амплитуда, соответствующая ускорению 19,6 м/с (2 g ) |

Резонансная частота, обнаруженная при испытаниях по 8.7.6, уточняется при амплитуде, указанной в таблице 22.

8.7.9 Для шланга, у которого резонансные колебания одной и той же частоты имели место в осевом и поперечном направлениях, испытания по 8.7.8 проводят только в том положении, при котором амплитуда виброперемещения (виброускорения) была больше.

8.7.10 Продолжительность испытаний (выдержки) t, ч, на каждой обнаруженной резонансной частоте определяют по формуле

8.7.11 Образец считают выдержавшим испытания на вибропрочность, если после воздействия вибрационных нагрузок он не потерял герметичность и при визуальном осмотре не установлено механических повреждений (трещин, разрушений) его элементов, нарушение целостности оплетки или изменение геометрических размеров шланга.

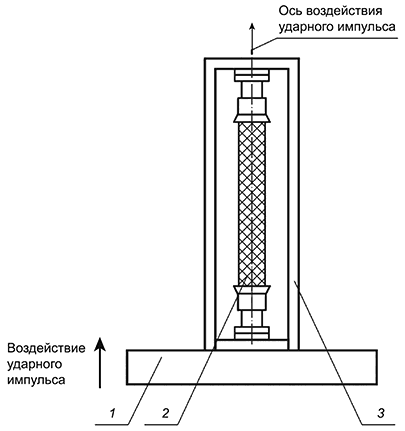

8.8 Испытания на ударостойкость

8.8.1 Испытания на ударостойкость следует проводить приложением ударных нагрузок в осевом и поперечном направлениях со следующими характеристиками:

- форма ударного импульса: полуволна синусоиды;

- длительность ударного импульса: от 5 до 10 мс;

- количество ударных воздействий: не более трех в каждом направлении.

8.8.2 При установке шланга на стенд должно быть обеспечено совмещение центра масс изделия (в сборе с оснасткой) с осью действия ударного импульса стенда. Допускаемое отклонение устанавливают в соответствии с документацией на испытательное оборудование (стенд).

8.8.3 Датчик ускорения должен быть установлен в центральной части грузового стола стенда таким образом, чтобы его ось совпадала с направлением ударного воздействия.

8.8.4 После воздействия каждого удара необходимо проверить крепление изделия на столе стенда, а также провести осмотр изделия на предмет своевременного выявления трещин и разрушений. После завершения испытаний на ударостойкость проводят проверку герметичности.

Образец считают выдержавшим испытания на ударостойкость, если после воздействия ударных нагрузок (или нагрузок, имитирующих удар) он не потерял герметичность и при визуальном осмотре не установлено повреждений (трещин и разрушений) его элементов, нарушение целостности оплетки или изменение геометрических размеров шланга.

8.8.5 Допускается проведение испытаний шлангов на ударостойкость на копре K-200 в двух взаимно перпендикулярных плоскостях вдоль оси и перпендикулярно оси.

Шланги должны выдержать при испытаниях без приставных амортизаторов по три удара наибольшей интенсивности (маятник отклонен на 90°, баба поднята на 150 см) в каждом из установочных положений.

После завершения испытаний на ударостойкость проводят проверку герметичности.

8.9 Испытания на подтверждение вероятности безотказной работы

8.9.1 Вероятность безотказной работы проверяют испытательной наработкой на стендах, обеспечивающих амплитуды и давление, указанные в таблицах 2-16. Проверку проводят методом однократной выборки с доверительной вероятностью 0,9 при числе отказов, равном нулю.

Метод отбора единиц продукции в выборку, а также порядок оценки показателей безотказности должны быть установлены согласно программам-методикам испытаний с учетом требований ГОСТ Р 50779.12 и ГОСТ Р 27.403.

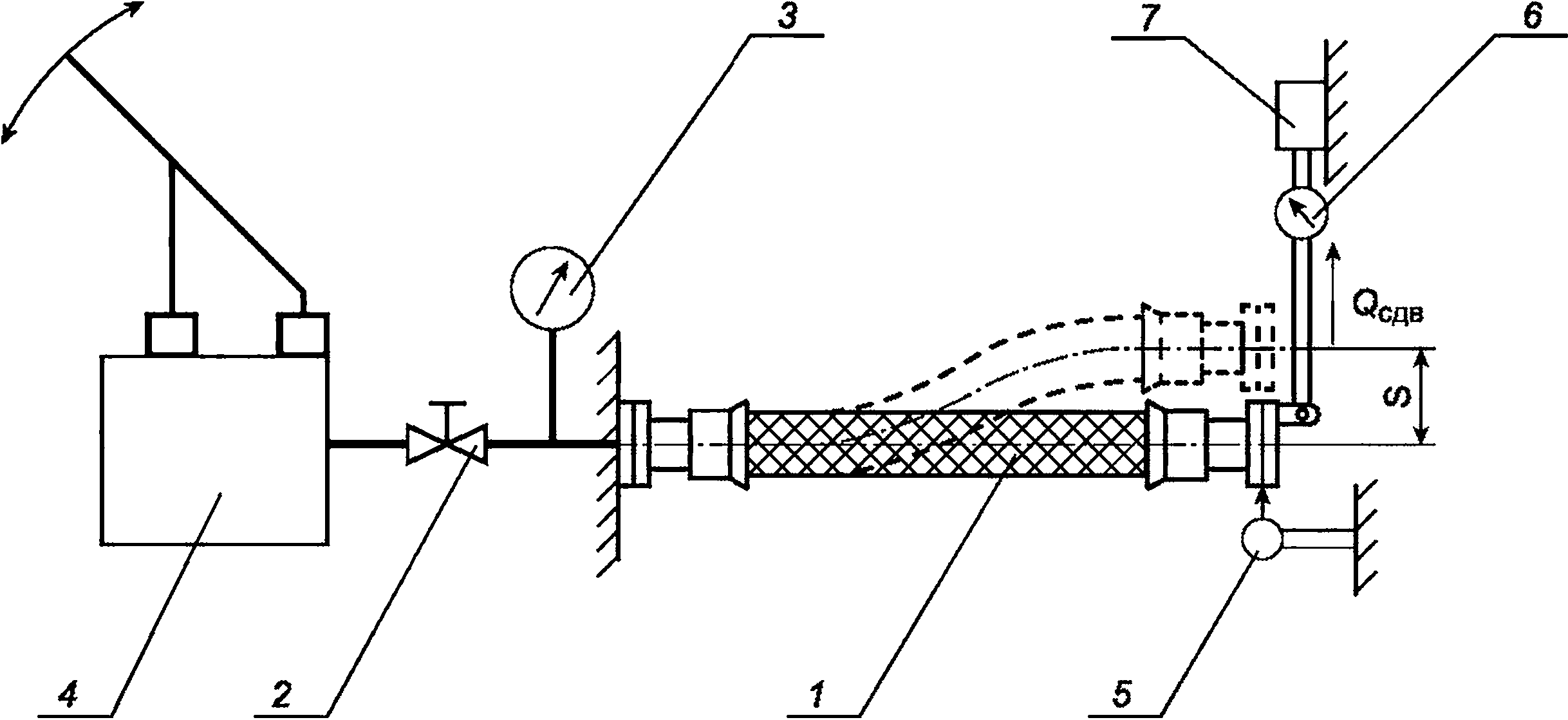

8.9.2 Испытания проводят на стенде, обеспечивающем циклические перемещения сдвига. При испытаниях должны быть приняты меры для сохранения габаритов испытуемого образца.

8.9.3 Шланг устанавливают на стенд в соответствии с рисунком Г.7.

Испытания следует проводить при частоте перемещений от 20 до 40 циклов в минуту.

Испытательная среда - вода, отвечающая требованиям [6] (раздел 3).

Отклонение испытательного давления от заданного в таблицах 2-16 не должно быть более 5%.

8.9.4 Испытания прекращают при достижении наработки 4600 циклов.

8.9.5 Образец считают выдержавшим испытания, а вероятность безотказной работы подтвержденной, если после достижения наработки по 8.9.4 образец не утратил герметичности и не имеет механических повреждений (трещин, разрушений) его элементов, нарушения целостности оплетки или изменения геометрических размеров шланга.

8.10 Испытания на герметичность

8.10.1 Испытания на герметичность следует проводить в процессе приемо-сдаточных испытаний, а также после испытаний на вибропрочность, ударостойкость, подтверждение вероятности безотказной работы.

8.10.2 Метод контроля - гидростатический, компрессионным способом по ГОСТ 24054.

Примечание - Другие методы, также обеспечивающие требования к герметичности и заданный уровень пороговой чувствительности системы контроля, должны быть согласованы с заказчиком (основным потребителем) и разработчиком продукции.

8.10.3 Поверхность гофрированных труб, втулки, оплетки и сварных швов, соединяющих гофрированную трубу с арматурой, не должна иметь следов ржавчины, масла, эмульсии и других загрязнений, а также лакокрасочных покрытий.

8.10.4 Перед контролем герметичности следует проводить осушку поверхности шлангов и внутренних полостей от воды и других жидких сред. Режим осушки (температура, продолжительность) должен быть установлен технологическим процессом, а максимальное значение температуры не должно быть более 423 К (150°С).

8.10.5 Образец считают выдержавшим испытания на герметичность, если не отмечено падение давления внутри образца, а проникновение испытательной среды (контрольных жидкости или газа) через стенки конструкции образца (в том числе соединения его элементов) не превышало норм, установленных в конструкторской документации.

8.11 Контроль массы

8.11.1 Контроль массы шлангов осуществляют методом взвешивания на весах. Типы весов определяют в зависимости от области применения изделий, их габаритных размеров, массы и точности измерения.

Взвешиванию подлежат только сухие образцы.

8.11.2 Результаты контроля массы образца считают положительными, если фактическое значение массы шланга соответствует указанному в таблицах 2-16.

Предельное отклонение массы шлангов - не более 5%.

8.12 Испытания разрывным давлением

8.12.2 Испытанию следует подвергать изделия в собранном виде в соответствии с рисунком Г.1. Изделия должны быть очищены от посторонних предметов. Лакокрасочные покрытия (герметик) и их следы на присоединительных поверхностях арматуры шлангов и на оплетке не допускаются.

При гидравлических испытаниях должно быть обеспечено вытеснение воздуха из внутренних полостей испытуемых изделий.

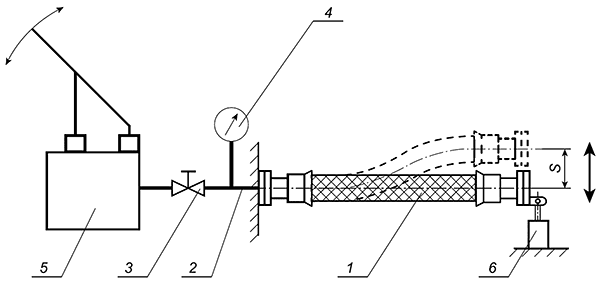

8.13 Импульсные испытания

8.13.1 Импульсные испытания шлангов проводят гидравлическим давлением питьевой водой, отвечающей требованиям [6] (раздел 3).

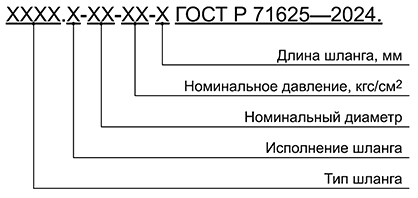

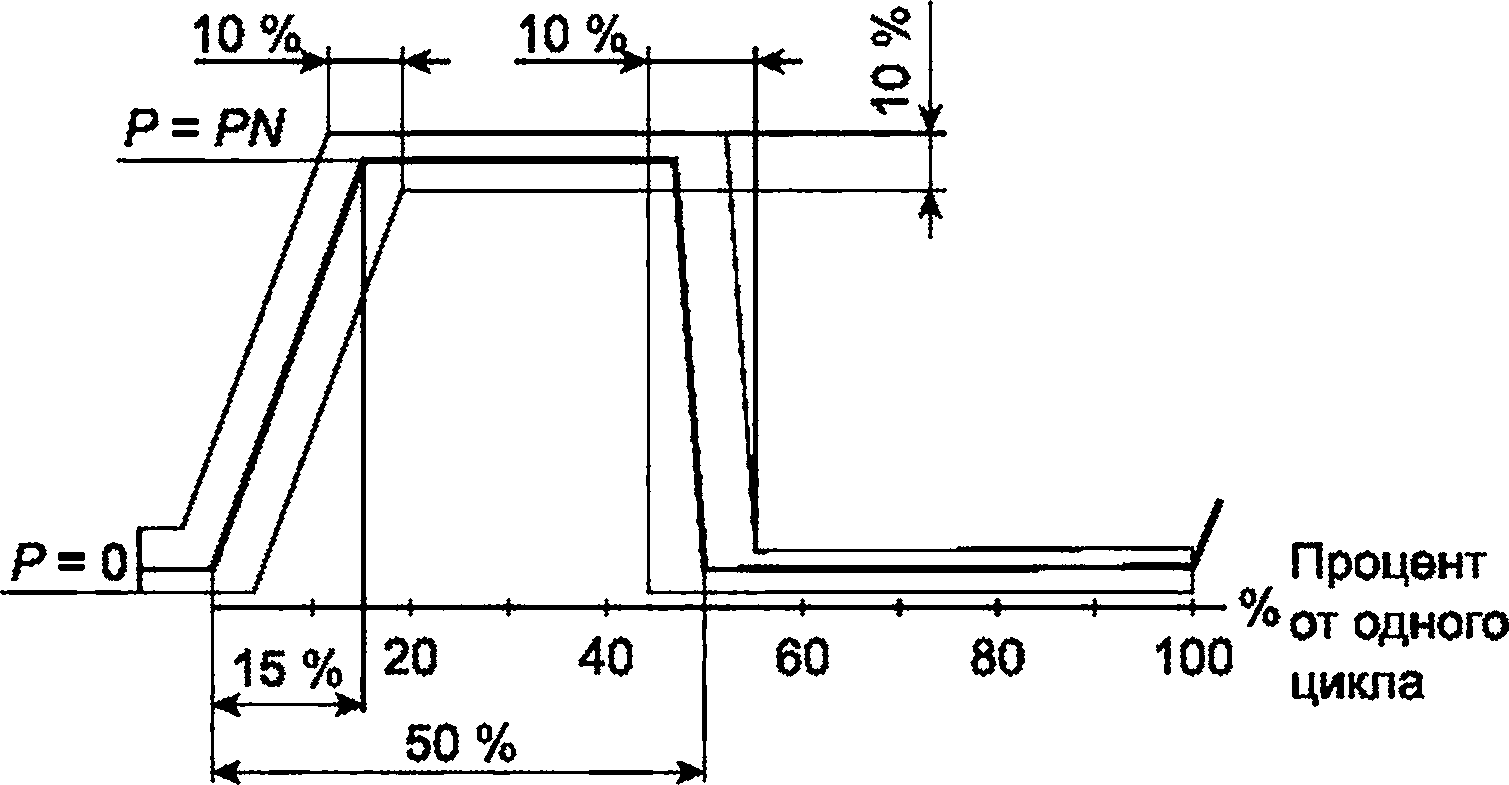

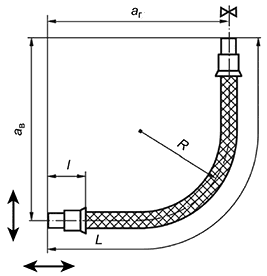

Давление должно изменяться в пределах границ ломаной линии, как показано на рисунке 16.

|

Рисунок 16 - Цикл изменения давления при импульсных испытаниях

Продолжительность цикла изменения давления - не более 15 с.

8.13.2 Импульсным испытаниям следует подвергать изделия в собранном виде в соответствии с рисунком Г.8. Изделия должны быть очищены от посторонних предметов.

9 Транспортирование

9.1 Шланги, упакованные в тару в соответствии с 5.5, следует транспортировать всеми видами транспорта в соответствии с общими требованиями и нормами, действующими на данном виде транспорта.

9.2 Условия транспортирования продукции - по условиям хранения 2(С) - 9 (ОЖ1) в соответствии с ГОСТ 15150-69 (10.1), тип атмосферы IV в соответствии с ГОСТ 15150-69 (3.14), воздействие механических факторов (Ж) в соответствии с ГОСТ 23170-78 (2.4).

В период транспортирования должны быть приняты меры, исключающие повреждение шлангов.

Транспортирование шлангов следует проводить с учетом всех требований по безопасности, изложенных в настоящем стандарте.

Для погрузки и разгрузки шлангов не допускается использовать устройства, вызывающие повреждение шланга.

Погрузку, разгрузку, транспортирование и складирование шлангов следует проводить с соблюдением требований безопасности при выполнении данных работ персоналом, прошедшим обязательный предварительный медицинский осмотр, обучение по охране труда и проверку знаний требований охраны труда.

10 Хранение

10.1 Условия хранения шлангов должны соответствовать группе 5 (ОЖ4), тип атмосферы IV ГОСТ 15150.

10.2 В период хранения должны быть приняты меры, исключающие повреждение шлангов.

10.3 Распакованные и расконсервированные шланги запрещается хранить на открытых площадках.

11 Указания по эксплуатации

11.1 Монтаж

11.1.1 Монтаж шлангов следует проводить в соответствии с действующими нормативными документами на монтаж трубопроводов судовых систем и монтажными чертежами трубопроводов, которые должны содержать требования, обеспечивающие правильный монтаж шлангов.

Документация на монтаж трубопроводов судовых систем, в которых применяются шланги, должна включать пункт технических требований следующего содержания: "Требования к монтажу шлангов по ГОСТ Р __________-________".

11.1.2 На весь период монтажа шланги следует защитить от механических повреждений и воздействия агрессивных сред.

При выполнении сварочных работ при монтаже шлангов, а также в зоне расположения шлангов они должны быть защищены от попадания сварочных брызг.

11.1.3 Допустимые отклонения на смещение осей и непараллельность присоединительных поверхностей шлангов, труб и механизмов должны соответствовать допустимым отклонениям на аналогичные соединения трубопроводов, указанных в нормативной документации на монтаж.

11.1.4 Во время монтажа и эксплуатации шлангов не допускается: