ГОСТ 4285-79

Группа Д45

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШТУЦЕР ПРОДУВОЧНЫЙ ДЛЯ ВОЗДУШНЫХ РУКАВОВ ДИАМЕТРОМ 19 мм

Технические условия

Blow-off connection for 19 mm diameter air hoses. Specifications

МКС 47.020.30

ОКП 64 1881

Дата введения 1980-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.03.79 N 1203

2. Срок проверки - 1993 г.

Периодичность проверки - 5 лет

3. ВЗАМЕН ГОСТ 4285-48

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

5.4

| |

5.6

| |

5.1

| |

5.2

| |

5.1

| |

2.6

| |

2.2

| |

2.6

| |

5.3

| |

5.5

| |

2.2

| |

2.2 |

5. Постановлением Госстандарта СССР от 25.10.88 N 3514 снято ограничение срока действия

6. ИЗДАНИЕ (декабрь 2005 г.) с Изменениями N 1, 2, утвержденными в октябре 1984 г., октябре 1988 г. (ИУС 2-85, 1-89)

Настоящий стандарт распространяется на продувочные штуцеры для присоединения воздушных рукавов диаметром 19 мм к жестким судоподъемным понтонам, земснарядам и пневматическим инструментам.

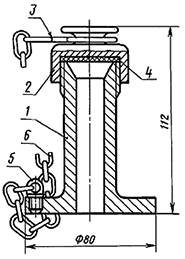

1. ТИП И РАЗМЕРЫ

1.1. Продувочные штуцеры должны изготовляться двух типов:

1 - прямой;

2 - угловой.

1.2. Форма штуцера и размеры деталей должны соответствовать указанным на черт.1-9.

Прямой штуцер | Угловой штуцер |

|

|

|

|

|

|

|

|

1 - корпус; 2 - заглушка; 3 - кольцо; 4 - прокладка; 5 - рым; 6 - цепочка

| 1 - корпус; 2 - заглушка; 3 - кольцо; 4 - прокладка; 5 - рым; 6 - цепочка

|

Пример условного обозначения прямого штуцера:

Штуцер 1 ГОСТ 4285-79

Пример условного обозначения углового штуцера:

Штуцер 2 ГОСТ 4285-79

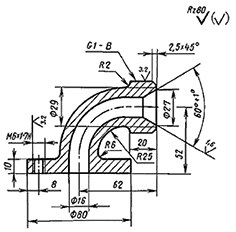

Корпус прямого штуцера | Корпус углового штуцера |

|

|

|

|

|

|

|

|

Черт.3 | Черт.4 |

Пример условного обозначения корпуса прямого штуцера:

Корпус 1 ГОСТ 4285-79

Пример условного обозначения корпуса углового штуцера:

Корпус 2 ГОСТ 4285-79

Заглушка продувочного штуцера

|

Черт.5

Пример условного обозначения заглушки продувочного штуцера:

Заглушка ГОСТ 4285-79

Кольцо заглушки продувочного штуцера | Прокладка заглушки продувочного штуцера |

|

|

|

|

|

|

|

|

Черт.6 | Черт.7 |

Пример условного обозначения кольца заглушки продувочного штуцера:

Кольцо ГОСТ 4285-79

Пример условного обозначения прокладки заглушки продувочного штуцера:

Прокладка ГОСТ 4285-79

Рым продувочного штуцера

|

Черт.8

Пример условного обозначения рыма продувочного штуцера:

Рым ГОСТ 4285-79

Цепочка продувочного штуцера

|

Черт.9

Пример условного обозначения цепочки продувочного штуцера:

Цепочка ГОСТ 4285-79

1.3. Конструкция части корпуса, штуцера, присоединяемой к понтону и другим устройствам, наличие или отсутствие на ней резьбы для ввертывания рыма устанавливаются заказчиком в зависимости от условий работы.

1.2, 1.3. (Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Штуцер должен изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Детали штуцера должны изготовляться из следующих материалов:

корпус, заглушка - ЛМц58-2 ГОСТ 15527, ГОСТ 17711;

кольцо, рым, цепочка - ЛС 59-1 ГОСТ 15527;

прокладка-пластина 1, лист ТМКЩ--3

250

500 ГОСТ 7338.

(Измененная редакция, Изм. N 1).

2.3. Детали штуцера не должны иметь заусенцев, трещин и расслоений.

2.4. Штуцеры должны выдерживать рабочее давление до 2,0 МПа включительно.

2.5. Предельные отклонения размеров - по технической документации, утвержденной в установленном порядке.

2.6. Резьба корпуса штуцера и заглушки - трубная, класс точности В по ГОСТ 6357, проточки и фаски по ГОСТ 10549.

2.7. Резьба должна быть чистой, без вмятин, рисок, заусенцев и сорванных ниток.

2.8. Эллиптичность конусной поверхности (угол конуса 60°) корпуса штуцера не должна превышать 0,05 мм.

2.9. Резина для прокладки должна соответствовать следующим показателям механических свойств:

пределу прочности при растяжении не менее 4,5 МПа;

относительному удлинению не менее 300%;

остаточному удлинению не менее 40%.

2.10. Масса деталей штуцера должна соответствовать указанной в таблице.

Наименование детали | Масса, кг |

Корпус:

|

|

прямой

| 0,700 |

угловой

| 0,700 |

Заглушка

| 0,164 |

Кольцо

| 0,005 |

Прокладка

| 0,004 |

Рым

| 0,025 |

Цепочка | 0,005 |

Отклонения по массе не должны превышать:

+8% - для всей партии, взвешиваемой при приемке;

+12% - для отдельных штуцеров при контрольном взвешивании.

2.11. Назначенный срок службы штуцера 15 лет.

2.10, 2.11. (Измененная редакция, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия штуцеров требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные испытания.

3.2. При приемо-сдаточных испытаниях проверяют:

каждую деталь - на соответствие требованиям пп.1.2; 2.2-2.9;

3% от каждой партии, но не менее 3 шт. - на соответствие требованиям п.2.10.

(Измененная редакция, Изм. N 2).

3.3. Штуцеры на испытания предъявляют партиями. Партия должна состоять из изделий одного типа, изготовленных из материалов одного документа о качестве, предъявленных к приемке по одному документу.

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенном количестве образцов, отобранных из той же партии. Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. N 2).

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Конструкцию штуцеров проверяют сопоставлением с чертежами.

4.2. Соответствие требованиям пп.2.2; 2.9 проверяют и сопровождают документом о качестве.

(Измененная редакция, Изм. N 2).

4.3. Соответствие требованиям пп.1.2; 2.3; 2.5-2.8 проверяют внешним осмотром и обмером предельными калибрами, шаблонами, универсальными измерительными инструментами.

4.4. Шероховатость поверхностей проверяют сравнением с эталонными образцами.

4.5. Соответствие требованиям п.2.4 проверяют гидравлическим давлением 3,0 МПа.

Время выдержки штуцера под давлением 3 мин, при этом не должно наблюдаться остаточных деформаций, признаков разрыва, потения или течи.

4.6. После гидравлических испытаний штуцеры должны быть подвергнуты осмотру, а также проверке на легкость вращения резьбового соединения.

4.7. Контроль соответствия требованиям п.2.10 проводят взвешиванием на весах с ценой деления 1 г.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка изделий должна проводиться в соответствии с ГОСТ 2171 и ГОСТ 4666.

Способ нанесения маркировки должен обеспечивать ее сохранность в течение всего срока службы штуцеров.

5.2. Штуцеры должны быть упакованы в деревянные ящики по ГОСТ 2991 по 150 шт. в каждый ящик.

5.3. Маркировка транспортной тары по ГОСТ 14192.

5.4. Каждая партия соединений должна сопровождаться этикеткой по ГОСТ 2.601.

Сопроводительная документация должна быть предохранена от механических повреждений и воздействий атмосферных осадков.

5.5. Условия транспортирования и хранения - по группе условий хранения С ГОСТ 15150.

5.6. Консервация должна осуществляться в соответствии с вариантами временной противокоррозионной защиты ВЗ-1, ВЗ-2, ВЗ-4 по ГОСТ 9.014.

(Измененная редакция, Изм. N 1).

6. ГАРАНТИИ ПОСТАВЩИКА

6.1. Изготовитель гарантирует соответствие штуцеров требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения - 3 года со дня изготовления.

Гарантийный срок эксплуатации - 2 года со дня ввода в эксплуатацию.

(Измененная редакция, Изм. N 2).

Электронный текст документа

и сверен по:

, 2006