ГОСТ Р 71363-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система технологической подготовки производства

ДЕТАЛИ, ОБРАБАТЫВАЕМЫЕ НА ОБОРУДОВАНИИ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ

Основные требования по обеспечению технологичности конструкции

System of technological preparation of production. The parts processed on equipment with numerical control. Main requirements for ensuring manufacturability of structures

ОКС 03.100.50

Дата введения 2024-09-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский институт "Центр" (ФГУП "ВНИИ "Центр")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 488 "Технологическая подготовка производства"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 апреля 2024 г. № 560-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Положения настоящего стандарта предназначены для использования возможностей цифровых технологий подготовки управляющих программ для оборудования с числовым программным управлением, обеспечения технологичности конструкции деталей с высокой конструктивной и технологической сложностью, а также для рационального применения автоматизированного оборудования при обработке деталей.

1 Область применения

Настоящий стандарт устанавливает основные требования к обеспечению технологичности конструкции деталей, обрабатываемых на оборудовании с числовым программным управлением, изготавливаемых из однородного по структуре и свойствам материала методами механической обработки резанием со съемом материала.

Настоящий стандарт не распространяется на обработку деталей, получаемых методами пластического деформирования (вытяжки, гибки, штамповки) и электрофизической обработки.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.052 Единая система конструкторской документации. Электронная модель изделия. Общие положения

ГОСТ 2.114 Единая система конструкторской документации. Технические условия

ГОСТ 2.511 Единая система конструкторской документации. Правила передачи электронных конструкторских документов. Общие положения

ГОСТ 3.1109 Единая система технологической документации. Термины и определения основных понятий

ГОСТ 14.004 Технологическая подготовка производства. Термины и определения основных понятий

ГОСТ 14.201 Обеспечение технологичности конструкции изделий. Общие требования

ГОСТ 14.205 Технологичность конструкции изделий. Термины и определения

ГОСТ 14.206 Технологический контроль конструкторской документации

ГОСТ 20523 Устройства числового программного управления станками. Термины и определения

ГОСТ 26228 Системы производственные гибкие. Термины и определения, номенклатура показателей

ГОСТ Р 2.051 Единая система конструкторской документации. Электронная конструкторская документация. Общие положения

ГОСТ Р 2.109 Единая система конструкторской документации. Основные требования к чертежам

ГОСТ Р 2.316 Единая система конструкторской документации. Надписи, технические требования и таблицы в графических документах. Правила выполнения

ГОСТ Р 2.503 Единая система конструкторской документации. Правила внесения изменений

ГОСТ Р 2.810 Единая система конструкторской документации. Электронный макет изделия. Общие требования

ГОСТ Р 57412 Компьютерные модели в процессах разработки, производства и эксплуатации изделий. Общие положения

ГОСТ Р 57945 Система технологического обеспечения разработки и постановки на производство изделий космической техники. Термины и определения

ГОСТ Р 58299 Управление данными об изделии. Порядок представления результатов проектно-конструкторских работ в электронной форме. Общие требования

ГОСТ Р 58676 Электронная конструкторская документация. Виды преобразований

ГОСТ Р 71362 Система технологической подготовки производства. Организация работ по оценке технологичности конструкции изделия

ОК 012 Общероссийский классификатор изделий и конструкторских документов (Классификатор ЕСКД)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ 3.1109, ГОСТ 14.004, ГОСТ 14.205, ГОСТ 20523, ГОСТ 26228, ГОСТ Р 57945, а также следующие термины с соответствующими определениями:

3.1.1 компьютерная [электронная] модель: Модель, выполненная в компьютерной (вычислительной) среде и представляющая собой совокупность данных и программного кода, необходимого для работы с данными.

3.1.2 оборудование с числовым программным управлением: Совокупность средств технологического оснащения, работающих в автоматизированном режиме и управляемых с помощью компьютерной (числовой) программируемой системы.

Примечание - Степень автоматизации оборудования определяется возможностями системы числового управления по числу управляемых координат (многоосевая кинематика) и числу обслуживающих подсистем (автоматической смены инструмента, автоматической смены заготовок, автоматического контроля и др.).

3.1.3 технологическая сложность изделия: Совокупность свойств изделия (элементов изделия), которые определяют степень соответствия конструктивных решений условиям и возможностям производства.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

КД - конструкторская документация;

ОЦ - обрабатывающий центр;

ТТ - технические требования;

УП - управляющая программа;

ЧПУ - числовое программное управление.

4 Общие положения

4.1 Для обеспечения технологичности конструкций деталей свойства их материала, конструктивная форма, размеры и технические параметры должны соответствовать требованиям технологии их обработки.

4.2 Основными условиями обеспечения технологичности конструкций деталей, обрабатываемых на оборудовании с ЧПУ, являются:

- стандартизация и унификация геометрических форм и размеров детали;

- соответствие КД деталей техническим возможностям производства;

- наличие цифровых технологий подготовки производства и их применение для оборудования с ЧПУ;

- применение электронных моделей обрабатываемых деталей и автоматизированных процедур передачи исходной конструкторской информации для автоматизированной подготовки управляющих программ оборудования с ЧПУ;

- применение технологий компьютерного моделирования и информационных инструментов графической симуляции процессов обработки для оптимизации их параметров и режимов;

- автоматизация установки и снятия деталей с обрабатывающего оборудования с учетом соответствия их размерных и весовых параметров техническим характеристикам промышленных средств автоматизации загрузки/выгрузки;

- максимальная концентрация технологических операций на одном автоматизированном рабочем месте;

- ограничения в численности и разнообразии номенклатуры режущего инструмента и средств технологического оснащения для их использования в автоматизированном режиме;

- быстросменность технологической оснастки и автоматизация циклов ее загрузки/выгрузки.

4.3 Обеспечение технологичности конструкции деталей, обрабатываемых на оборудовании с ЧПУ, включает следующие мероприятия:

а) отбор номенклатуры деталей, подлежащих обработке на оборудовании с ЧПУ;

б) формирование требований к технологичности конструкций обрабатываемых деталей;

в) анализ возможности обработки деталей в соответствии с заданными требованиями к их технологичности;

г) отработку конструкции деталей на технологичность на всех стадиях разработки изделия при технологической подготовке производства и, в обоснованных случаях, при изготовлении изделия, включая:

1) анализ технологичности конструкции деталей в соответствии с 4.9;

2) технологический контроль КД на соответствие требованиям технологичности по ГОСТ 14.206;

3) подготовку и внесение изменений в КД по результатам технологического контроля, обеспечивающих достижение заданных требований технологичности по ГОСТ Р 2.503.

4.4 Анализ возможности автоматизированной обработки деталей в соответствии с заданными требованиями к их технологичности проводят с учетом ГОСТ 14.201 и рекомендаций [1].

4.5 Номенклатуру деталей, обрабатываемых на оборудовании с ЧПУ, формируют по критериям технико-экономической целесообразности использования автоматизированного оборудования с учетом указаний [1].

4.6 Критериями отбора номенклатуры обрабатываемых деталей являются:

- конструктивная и технологическая сложность деталей;

- низкая жесткость конструкции;

- затрудненное базирование;

- криволинейность обрабатываемых поверхностей;

- множественность конструктивных элементов обрабатываемой детали и труднодоступность для режущего инструмента;

- повышенные или малоисследованные прочностные свойства материалов деталей и их труднообрабатываемость;

- комплексные ТТ, включающие высокий уровень ТТ по геометрии поверхностей, их физико-механическим свойствам, прецизионности и качеству.

Примечание - Детали с комплексными ТТ являются деталями наибольшей технологической сложности для их обработки. Комплексные ТТ могут включать заданные в КД требования:

- к геометрии детали;

- точности ее размеров, формы и взаимному расположению поверхностей;

- качеству поверхностных слоев;

- физико-механическим и физико-химическим свойствам материала детали;

- базированию и жесткости конструкции;

- массе детали.

4.7 Анализ конструкции, технических параметров и степени технологической сложности деталей позволяет осуществить их классификационное группирование для разработки технологических процессов изготовления, включая выбор автоматизированного обрабатывающего оборудования и подготовку управляющих программ.

4.8 Общие требования к технологичности конструкций деталей, обрабатываемых на оборудовании с ЧПУ, приведены в разделе 7 и могут уточняться в стандартах организаций-разработчиков и (или) организаций - изготовителей деталей.

4.9 Отработку конструкции деталей на технологичность проводят разработчики КД в соответствии с порядком, установленным в стандартах организаций-разработчиков и (или) организаций - изготовителей деталей с учетом ГОСТ 14.201, ГОСТ Р 71362 и разделов 5 и 6.

Примечание - При возникновении противоречий между требованиями функциональности и технологичности конструктивных элементов детали рекомендуется обеспечивать соответствие требованиям функциональности.

4.10 Анализ технологичности конструкции деталей проводят на основании данных электронного макета, выполненного по ГОСТ Р 2.810, и электронной модели, выполненной по ГОСТ 2.052 с учетом ГОСТ 2.114, ГОСТ Р 2.316, ГОСТ Р 57412.

4.11 Для автоматизированного изготовления деталей на оборудовании с ЧПУ используют электронную КД, выполненную программно-техническими средствами и представленную в виде электронных (компьютерных) моделей согласно ГОСТ 2.052, ГОСТ Р 57412, содержащую геометрическую информацию о детали и ТТ к ней. При этом применяют форматы представления данных об изделии, предназначенные для использования автоматизированными системами входе разработки и изготовления согласно ГОСТ Р 58676.

Передачу электронных моделей обрабатываемых деталей в специализированную компьютерную среду осуществляют по ГОСТ 2.511, ГОСТ Р 58299, ГОСТ Р 2.810 с целью автоматизированной подготовки управляющих программ для оборудования с ЧПУ с учетом рекомендаций [2].

4.12 При подготовке УП осуществляют верификацию конструкции обрабатываемых деталей на технологичность с помощью специализированной среды компьютерного моделирования и встроенных цифровых инструментов поддержки принятия решений.

Примечание - Цифровые инструменты подготовки производства предполагают наличие автоматизированной базы правил выбора наиболее технологичных решений путем анализа автоматически распознаваемых конструктивных элементов детали и внесения изменений в электронную модель детали для обеспечения ее технологичности.

5 Номенклатура деталей для обработки на оборудовании с числовым программным управлением

5.1 На оборудовании с ЧПУ обрабатывают разнообразные по форме, материалам, конструкции и функциональному назначению детали, разновидности которых определяют по ОК 012, делая отбор с учетом степени их конструктивной и технологической сложности.

5.2 На оборудовании с ЧПУ рекомендуется обрабатывать детали:

- требующие 5-60% затрат вспомогательного времени обработки на универсальных станках, предварительной разметки и трудоемкой ручной доводки;

- объемной формы с криволинейными поверхностями одинарной и двойной кривизны;

- сложной формы со ступенчатыми или фасонными поверхностями (шейки, канавки, галтели, фаски, конусные, сферические поверхности), требующие применения фасонных и специальных резцов;

- сложной конфигурации, имеющие в том числе глухие пазы, выборки, ребра, приливы, отверстия, полости, карманы, колодцы, лежащие на одном или нескольких уровнях;

- сопрягаемые с другими деталями, обработанными на станках с ЧПУ;

- с труднодоступными для режущего инструмента зонами обработки от одной базы или позиции, требующие применения станков с многоосевой кинематикой (в соответствии с 5.3);

- с высокими требованиями к качеству обработки.

Примерами групп деталей, обрабатываемых на токарных станках с ЧПУ, являются: ступенчатые валы, валы-шестерни, валы-рейки, втулки, казенники, обечайки, диски, фитинги, фланцы, крышки и др.

Примерами групп корпусных деталей, обрабатываемых на фрезерных станках с ЧПУ и многоцелевых станках типа "ОЦ", являются: картер, блок цилиндров, корпус редуктора, монолитные стрингерные и вафельные панели, ячеистые плиты обшивки, рычаги, качалки, секторы, балки, лонжероны, окантовка люков, шпангоуты, кронштейны, корпусы подшипников, опорные плиты и др.

5.3 На станках с многоосевой кинематикой рекомендуется обрабатывать детали, характеризующиеся:

- конструктивной сложностью и криволинейностью профилей обрабатываемых поверхностей в трехмерном пространстве (штампы, матрицы, головки блока цилиндров);

- периодичностью расположения некоторого множества обрабатываемых криволинейных поверхностей (конструктивных элементов) с закономерной равномерностью или неравномерностью (детали типа "импеллер", "крыльчатка", "зубчатая деталь" с криволинейными рабочими поверхностями и др.);

- труднодоступностью режущего инструмента к зоне обработки от единой базы заготовки.

Примерами групп деталей, обрабатываемых на станках с многоосевой кинематикой, являются:

детали типа "пресс-форма", "головка блока цилиндров", детали с крупным периодическим криволинейным профилем типа "импеллер" (крыльчатки, лопатка турбины, лопасть винта), детали с мелким периодическим криволинейным рабочим профилем (зубчатые детали, червяки) и др.

5.4 Отдельными категориями деталей, рекомендуемых к обработке на оборудовании с ЧПУ, являются:

- маложесткие детали (детали с низкой жесткостью конструкции).

Примечание - Маложесткие детали характеризуются неравномерными отклонениями тела обрабатываемой детали и ее отдельных поверхностей при обработке, возникающих вследствие асимметричности и тонкостенности конструкции, повышенной прочности материала, нестабильности припусков и конструктивных особенностей применяемых заготовок;

- детали с комплексными ТТ (см. 4.6);

- специальные детали автоматических роторных линий.

5.5 Примерами групп маложестких деталей и деталей с комплексными ТТ являются: детали типа колец, дисков, торсионных и коленчатых валов, длинных труб и стержневых деталей, тонкостенные гильзы, длиномерные валы и иные прецизионные детали из труднообрабатываемых материалов.

Требования к технологичности конструкций маложестких деталей и деталей с комплексными ТТ приведены в 7.3.

5.6 Примерами групп специальных деталей автоматических роторных линий являются: цилиндрические кулачки; детали типа "звездочка" (с нестандартным зубом); захватные диски автоматов питания и другие.

Требования к технологичности конструкции специальных деталей автоматических роторных линий приведены в 7.4.

6 Требования к средствам технологического оснащения и заготовкам деталей, обрабатываемых на оборудовании с числовым программным управлением

6.1 Требования к средствам технологического оснащения

6.1.1 При обработке деталей на оборудовании с ЧПУ применяют немеханизированную, механизированную и автоматизированную технологическую оснастку, предназначенную для использования на автоматизированном технологическом оборудовании разных поколений (ОЦ, гибкие производственные модули, гибкие производственные системы, станки с многоосевой кинематикой).

Примечание - Станки с многоосевой кинематикой применяют:

- для исключения переустановов при базировании обрабатываемой детали на станке с целью полной обработки детали с одного установа;

- при труднодоступности режущего инструмента к зонам обработки детали сложной конструкции для принятой системы ориентации инструмента относительной установочной базы заготовки (позиции);

- при криволинейности обрабатываемых поверхностей, описываемых сложными траекториями (сплайнами), требующими одновременной кинематической интерполяции движений по четырем и более управляемым осям станка.

6.1.2 Наиболее технологичной является универсально-сборная переналаживаемая оснастка, применяемая как приспособление-спутник, ускоряющая процесс автоматической загрузки-выгрузки заготовок, обеспечивающая точность базирования и повторяемую привязку координатных систем заготовки и оборудования, а также возможность обработки нескольких заготовок без специального обслуживания.

6.1.3 Технологичным решением является применяемость специальной вспомогательной оснастки для оборудования с ЧПУ и режущих сборных инструментов с быстросменными неперетачиваемыми пластинами.

6.2 Требования к заготовкам и их базированию

6.2.1 При обработке заготовки необходима ее точная ориентация относительно координатных осей оборудования и позиционирование исходной точки траектории движения инструмента.

6.2.2 Необходимо обеспечить входной контроль параметров заготовок со стабильными значениями припусков.

При выборе и (или) формировании требований к заготовкам рекомендуется:

а) приближать геометрические формы и размеры заготовок к форме и размерам деталей для уменьшения расхода материала и увеличения коэффициента использования материала;

б) назначать минимально достаточный припуск заготовок для достижения необходимой точности и шероховатости обрабатываемых поверхностей;

в) учитывать припуск заготовок на одну сторону под чистовые операции:

1) для деталей из алюминиевых сплавов: 0,8-1,0 мм;

2) для деталей из материалов повышенной прочности и вязкости: 0,3-0,5 мм;

3) для конструкционных сталей: 0,5-0,8 мм.

Примечание - В случаях, когда неравномерность припуска составляет более 2 мм, рекомендуется выполнять предварительную обработку заготовок.

6.2.3 Не рекомендуется использовать для оборудования с ЧПУ заготовки типа "поковок" из-за большой неравномерности припусков.

6.2.4 Заготовки с однородной по форме и расположению поверхностью для базирования и захвата позволяют без дополнительной выверки устанавливать их на оборудовании с ЧПУ с применением универсальной и специализированной технологической оснастки (патрон, центр и т.д.).

При этом необходимо минимизировать число установов на операции и обеспечить надежное и воспроизводимое закрепление заготовок. Рекомендуется не допускать нарушения принципа единства баз.

6.2.5 Конструкция заготовки должна обеспечивать достаточную надежность крепления на оборудовании с ЧПУ, определяемую организацией-изготовителем.

Для обеспечения наиболее жесткого базирования следует применять два базовых отверстия, выполненных с заданной точностью по диаметру и межцентровому расстоянию, и размещать их в одной или двух параллельно расположенных плоскостях.

В конструкциях заготовок, не имеющих отверстий, а также в элементах наружного или внутреннего контура, которые можно использовать для базирования, следует предусматривать два максимально разнесенных по габариту отверстия, расположенных в зонах свободного доступа. Отверстия следует выполнять с заданной точностью как по диаметру, так и по межцентровому расстоянию и увязывать их координаты с базами деталей.

7 Общие требования к технологичности конструкций деталей, обрабатываемых на оборудовании с числовым программным управлением

7.1 Общие требования к обеспечению технологичности

Технологичность конструкции деталей, обрабатываемых на оборудовании с ЧПУ, обеспечивают за счет:

а) унификации:

1) повторяющихся и однотипных элементов в конструкции детали (размеры радиусов, фасок и т.д.);

2) требований по точности и шероховатости;

3) направлений осей отверстий и наклонных отверстий с непараллельными осями (для корпусных деталей);

б) симметричного (зеркального) размещения геометрических элементов на детали;

в) соответствия поверхностей и конструктивных элементов по форме и размерам профилю стандартного режущего инструмента;

г) расположения:

1) однотипных шпоночных пазов с одной стороны (для тел вращения);

2) обрабатываемых отверстий на одном уровне по отношению к базовой поверхности (для корпусных деталей);

д) рациональных условий базирования заготовки путем:

1) обеспечения единства конструкторских и технологических баз;

_______________

3) предварительной обработки установочных баз;

4) применения искусственных баз для деталей сложной формы;

е) высокого уровня жесткости заготовки и режущего инструмента путем ограничения:

1) высоты выступающих элементов на поверхности детали;

2) протяженности ступеней с наименьшим диаметром;

3) отношения высоты ребра к его толщине;

4) величины радиуса сопряжения стенок к высоте стенки;

ж) исключения (при возможности):

1) резких перепадов диаметральных размеров;

2) расположения минимального диаметра в середине детали;

3) глубоких (при соотношении длины к диаметру более пяти) отверстий;

4) отверстий малого диаметра с перекрещивающимися осями, получаемых сверлением;

з) свободного врезания и выхода режущего инструмента путем:

1) обеспечения возможности свободного доступа инструмента к максимальному числу поверхностей за один установ от основной базовой поверхности;

2) максимально возможного использования открытых обрабатываемых поверхностей; применения пазов и гнезд, допускающих обработку на проход;

3) расположения обрабатываемых поверхностей на одном уровне, а также выше примыкающих элементов (ребер, выступов и т.д.);

4) уменьшения протяженности обрабатываемой поверхности за счет ее разделения;

5) замены прямоугольных фланцев круглыми;

6) расположения соосных отверстий в детали с учетом убывания диаметра в одном направлении;

7) исключения, по возможности, глухих отверстий либо согласование формы дна в глухом отверстии с профилем инструмента;

8) применения преимущественно сквозных внутренних резьб либо введения канавок для выхода инструмента в глухих отверстиях с резьбой или увеличения глубины сверления для сбега резьбы;

9) расположения торцевых поверхностей отверстий на входе и выходе инструмента перпендикулярно к оси отверстия.

10) соответствия переходной части обрабатываемой поверхности размерам и профилю стандартного режущего инструмента (для деталей типа тел вращения);

11) применения, по возможности, открытых шпоночных пазов либо пазов, обрабатываемых дисковыми, а не концевыми фрезами (для деталей типа тел вращения);

12) разделения поверхностей с различной степенью точности (для деталей типа тел вращения);

13) исключения, по возможности, радиальных отверстий с цилиндрической поверхностью на входе (для деталей типа тел вращения).

и) рациональной простановки размеров для удобства составления управляющих программ для оборудования с ЧПУ путем:

1) исключения простановки размеров от линий построения и осей;

2) простановки размеров (особенно с жесткими допусками) непосредственно от конструкторской базы для исключения необходимости пересчета и применения косвенного метода контроля;

3) исключения координации нескольких необрабатываемых поверхностей относительно обрабатываемой (координация необрабатываемых поверхностей между собой) (для корпусных деталей);

4) применения цепного, координатного или комбинированного метода простановки размеров (для тел вращения);

Примечание - При конструировании детали применяют следующие способы простановки размеров на чертеже:

- цепной (последовательная размерная цепь);

- координатный (параллельная размерная цепь);

- комбинированный (сочетание последовательной и параллельной цепей).

5) задания толщины оставшегося после обработки материала для определения положения дна поперечного паза;

6) простановки размеров в прямоугольной системе координат от единых баз;

7) использования табличного метода простановки размеров на чертежах деталей с большим числом отверстий (более пяти);

8) применения симметричных конструкций;

Примечания

1 Для ступенчатых валов, изготавливаемых из штучных заготовок, необходимо обеспечивать координатный способ простановки размеров от единой базы (торца, базирующегося при обработке в патроне).

2 Для деталей, изготовляемых из прутка, необходимо использовать координатный способ с простановкой размеров от свободного (при обработке правого) торца.

3 При координации межцентровых расстояний оставлять одно из них в качестве свободного размера не допускается.

4 Для точно обрабатываемых несквозных, соосных отверстий в валах, корпусах и так далее необходимо задавать глубину каждого отверстия координатным способом.

к) снижения объема ручных операций и слесарной доработки путем:

1) рационального размещения приливов по отношению к стенкам детали;

2) введения межоперационного припуска в месте стыка вертикальной или наклонной стенки с полкой;

3) четкого разграничения обрабатываемых поверхностей от необрабатываемых; введения межоперационного припуска в месте стыка обрабатываемых и необрабатываемых поверхностей;

4) замены переходных поверхностей произвольной формы фасками или радиусами.

7.2 Общие требования к конструкции деталей

7.2.1 Конструкция деталей должна обеспечивать:

- обработку с наименьшим количеством повторных установов;

- надежное базирование и закрепление (по 7.2.2);

- жесткость в зоне обработки (по 7.2.3);

- доступность инструмента и оснастки к зоне обработки (по 7.2.4);

- удобство программирования при подготовке УП (по 7.2.5);

- соответствие формы инструмента и обрабатываемого конструктивного элемента (по 7.2.6);

- автоматизацию вспомогательных процессов при обработке (по 7.2.7);

- удобство обработки отверстий, поверхностей с угловым расположением ребер жесткости (малкованных поверхностей), глубоких карманов и иных конструктивно сложных поверхностей (по 7.2.8-7.2.10).

7.2.2 Надежное базирование и закрепление

7.2.2.1 При конструировании необходимо учитывать свободный доступ базовых поверхностей детали (заготовки) к базовым поверхностям и зажимным элементам приспособлений.

7.2.2.2 Базовые отверстия следует назначать в местах, предусмотренных конструктивно для вскрытия сквозных окон и проемов или в специальных технологических приливах вне контура детали. Поверхности, не обеспечивающие строгой ориентации детали, должны иметь технологические приливы.

7.2.2.3 Базовые отверстия необходимо выбирать, чтобы наибольшее межцентровое расстояние было кратным 100 мм. Для малогабаритных деталей допускается кратность 30 мм.

7.2.2.4 Если в конструктивном отверстии или проеме может быть выполнено только одно базовое отверстие, то второе выполняют в теле детали с введением бонки или в технологическом напуске.

7.2.2.5 В симметричной детали, подлежащей двусторонней обработке, хотя бы одно базовое отверстие должно совмещаться с осью симметрии детали для обеспечения обработки с двух сторон по одной программе.

7.2.2.6 Диаметр базовых отверстий, размещаемых в детали, должен назначаться в соответствии с типовой оснасткой; его рекомендуется принимать равным 18 мм с установленным полем допуска. При назначении базовых отверстий вне контура детали необходимо при расчете заготовки предусмотреть размещение технологических напусков (платиков).

7.2.3 Жесткость в зоне обработки

7.2.3.1 При наличии в конструкции детали ребер и полок пониженной жесткости следует вводить подсечки по толщине для уменьшения отжимов нежестких элементов при обработке, так как разнотолщинность конструктивных элементов может вызвать проблемы при обработке.

7.2.3.2 Расположение обрабатываемых поверхностей и отверстий под углом относительно базовой плоскости следует избегать, так как это усложняет работу инструмента и конструкцию приспособления.

7.2.3.3 Конструкция детали должна обеспечивать возможность расположения опор, препятствующих деформации детали при обработке. Для обеспечения жесткости деталей при их обработке минимальную толщину стенок и дна следует выбирать по соотношению:

- детали до 200 мм - толщина стенок и дна не менее 2 мм;

- детали свыше 200 мм - толщина стенок и дна не менее 4 мм.

7.2.4 Доступность к зоне обработки

7.2.4.1 Конфигурация детали должна обеспечивать свободный доступ к поверхностям для обработки их одним инструментом при минимальном числе рабочих ходов.

7.2.4.2 Рациональная геометрическая форма детали обеспечивает минимизацию числа чистовых проходов, обработку одним инструментом, что исключает появление рисок и уступов на обрабатываемой поверхности, а также обеспечивает удобство при базировании и креплении заготовки.

7.2.4.3 В конструкциях втулок следует избегать внутренних выточек, особенно если они заданы с высокой точностью.

7.2.4.4 Целесообразно втулки конструировать открытыми с обеих сторон. Следует избегать в конструкциях втулок наличия глухих отверстий с двух сторон детали.

7.2.4.5 Канавки с параллельными или крутыми боковыми стенками, как правило, невозможно выполнить за одну операцию, поэтому для режущего инструмента (и щупа) допустимы контуры, наклоненные до угла 58° от оси детали.

7.2.4.6 Необходимо избегать острых внутренних углов, чтобы использовать инструмент с большим радиусом вершины, который менее подвержен поломке.

7.2.5 Удобство программирования при подготовке УП

7.2.5.1 В конструкциях деталей следует предусматривать зеркально отображенные геометрические фигуры, что позволяет обрабатывать их по одной программе с переключением полярности одной из координат.

7.2.5.2 При проектировании детали следует использовать симметрию относительно вертикальной и горизонтальной осей, а также местную симметрию отдельных элементов детали, что дает сокращение трудоемкости программирования в несколько раз.

7.2.5.3 Для протяженных контурных участков детали, разбиваемых на отдельные фрагменты, следует предусматривать простановку соответствующих размеров, обеспечивающих привязку отдельных контурных участков к исходной точке детали, определяемую относительно нулевой точки станка и используемую для начала работы по управляющей программе. При этом следует учитывать ГОСТ 2.052 и рекомендации [2].

7.2.6 Соответствие формы инструмента и обрабатываемого конструктивного элемента

7.2.6.1 При выборе инструмента (см. 6.1.3) следует обеспечить максимальное соответствие формы инструмента и обрабатываемого конструктивного элемента.

Примечание - Примеры технологий обработки разных конструктивных элементов:

- при обработке шпоночного паза целесообразно использовать концевую фрезу, что обеспечивает соответствие обрабатываемой поверхности форме и диаметру режущего инструмента;

- при обработке плоскостей целесообразно использовать сборный инструмент, который реализует точечный контакт с обрабатываемой поверхностью, что требует дополнительных траекторных движений станка.

7.2.6.2 Обрабатываемые плоские поверхности должны быть четко отделены от черновых или уже обработанных поверхностей, лежащих в других плоскостях. Следует также отделять поверхности, лежащие в одной плоскости, но обрабатываемые на различных операциях или разными инструментами.

7.2.7 Автоматизация вспомогательных процессов при обработке

7.2.7.1 Детали должны иметь однородные по форме и расположению поверхности для базирования и захвата, позволяющие без дополнительной выверки устанавливать их на станке с применением универсальной и специализированной технологической оснастки (патрон, центр и т.д.). Для установки и снятия деталей со станка их конструкция должна иметь поверхности, удобные для взятия роботом или другим механизмом.

7.2.7.2 В конструкциях деталей (заготовок) следует предусматривать конструктивные элементы для их ориентации в пространстве и размещения в строго определенном положении в транспортировочной таре, накопителе или в других устройствах.

7.2.8 Удобство обработки отверстий и иных труднодоступных поверхностей

7.2.8.1 Для удобства обработки в конструкции деталей необходимо предусматривать сквозные отверстия, обеспечивающие доступность режущего инструмента к обрабатываемым поверхностям.

7.2.8.2 Глубину отверстия следует выбирать в зависимости от свойств материалов детали и инструмента, применяя соотношение глубины к диаметру обрабатываемого отверстия в диапазоне от 5 до 10 раз. Следует избегать глубоких отверстий с диаметром менее 3 мм.

7.2.8.3 Выполнение требований к технологичности обработки отверстий на станках с многоосевой кинематикой обеспечивают при условиях:

- при формообразовании отверстий концевыми фрезами по любой схеме.

7.2.9 Удобство обработки поверхностей с угловым расположением ребер жесткости (малкованных поверхностей)

7.2.9.1 При применении в конструкции детали малкованных ребер необходимо выполнять следующие условия:

- постоянство малки в пределах одного конструктивного элемента (колодец, карман и т.п.);

- осреднение переменной малки на всей длине детали или по приведенным участкам малкованной поверхности;

- выполнение переменной малки только в тех местах элементов детали, где это необходимо по условиям сборки узла, агрегата.

7.2.9.2 В зоне перехода обрабатываемой поверхности полотна (для панелей) или стенки в необрабатываемую поверхность вертикальных элементов (стрингеров) следует предусматривать уступ в пределах от 0,5 до 1 мм.

7.2.9.3 При наличии в детали полок с переменной малкой, выходящих на теоретический контур агрегатов, в местах, не доступных для нормализованного инструмента, необходимо со стороны закрытой малки проектировать прямой угол между полкой (ребром) и стенкой.

7.2.10 Удобство обработки глубоких карманов

7.2.10.1 В общем случае глубина обрабатываемых карманов не должна превышать 2,5D фрезы. Если необходимо обработать карман большей глубины, то рекомендуется выполнять обработку по методу деления ширины фрезерования. В зоне перехода обрабатываемой поверхности полотна (для панелей) или стенки в необрабатываемую поверхность вертикальных элементов (стрингеров) следует предусматривать уступ в пределах от 0,5 до 1 мм.

7.2.10.2 При проектировании деталей ячеистой формы стойким полотном (стенкой) для предотвращения возникновения нежесткости и коробления необходимо предусмотреть в ячейках дополнительные ребра жесткости или отверстия.

7.2.10.3 В пределах одного конструктивного элемента (колодца, кармана, ребра и т.п.) необходимо исключить сопряжение обрабатываемых и необрабатываемых поверхностей. Если такие сопряжения в конструкции детали необходимы, то в чертеже детали или в технических требованиях следует дать разрешение на образование уступа (недовода) инструмента до 0,5 мм до необрабатываемой поверхности. При сопряжении ребра с ребром, полкой или другими элементами детали, образующем наклонную плоскость, необходимо в месте сопряжения предусмотреть площадку для прохода инструмента.

7.2.10.4 Для обеспечения точности обработки необходимо учитывать специализированные для конкретных производственных процессов соотношения между радиусом сопряжения и высотой стенки (ребра) в зависимости от радиуса сопряжения.

7.3 Требования к технологичности маложестких деталей и деталей с комплексными техническими требованиями

7.3.1 Для деталей с низкой жесткостью конструкции (маложесткие детали) и деталей с комплексными ТТ (см. 4.6) результаты качества их обработки на оборудовании с ЧПУ прогнозируются, и их технологичность верифицируется при подготовке УП с помощью цифровых инструментов компьютерного моделирования.

7.3.2 В конструкции детали необходимо предусмотреть удобную, надежную базу для установки заготовки в процессе ее обработки. В тех случаях, когда такая база не обеспечивается, должны присутствовать специальные элементы (приливы, бобышки, отверстия) для базирования и закрепления заготовки. При необходимости эти элементы могут быть удалены после обработки.

7.3.3 При обработке маложестких заготовок следует:

- снижать режимы резания;

- не рекомендуется использовать одновременную обработку несколькими режущими инструментами при совмещении переходов;

- использовать специальную технологическую оснастку с учетом требований 6.1 для снижения влияния неравномерной жесткости конструкции детали в процессе обработки.

7.3.4 В ТТ к деталям с недостаточной жесткостью следует оговаривать допустимое отклонение от крутости базовых цилиндрических поверхностей в свободном состоянии или контроль этих размеров без снятия детали со станка.

7.3.5 В деталях с высокой твердостью следует предусматривать возможность окончательной обработки наибольшего количества поверхностей до упрочняющей термической обработки без последующей механической обработки.

7.3.6 Максимальную твердость деталей не следует задавать более 39-45 единиц (по Роквеллу) исходя из минимально необходимой стойкости инструмента, при этом интервал твердости не должен превышать 3-4 единиц. Допускается превышение максимальной твердости на 2-3 единицы при обработке отдельных ограниченных поверхностей для съема припуска не более 0,3-0,5 мм.

7.3.7 Для упорных резьб на деталях из закаленных сталей следует предусматривать плоский срез на вершине профиля или во впадине шириной не менее 0,4 мм за счет уменьшения профильной глубины и допуска на обработку поверхности.

7.3.8 Допуски на линейные размеры цилиндрических деталей следует расширить на 0,02- 0,03 мм по сравнению с точностью, обеспечиваемой станками с ЧПУ.

7.3.9 ТТ к обрабатываемым поверхностям детали по отклонениям от соосности, перпендикулярности, радиальному и торцовому биению следует задавать таким образом, чтобы была возможность их обеспечения за одну установку.

7.3.10 Следует исключить пазы, выборки, отверстия на поверхностях, подвергающихся точению после упрочняющей термообработки, с целью повышения стойкости и исключения поломки инструмента.

7.4 Требования к технологичности специальных деталей автоматических роторных линий

7.4.1 С целью сокращения трудоемкости обработки и облегчения разработки УП при проектировании специальных деталей автоматических роторных линий и иных деталей необходимо выполнять следующие требования:

- исходными данными является электронная модель детали, выполненная в соответствии с ГОСТ 2.052 с учетом ГОСТ 2.114, ГОСТ Р 2.316, ГОСТ Р 57412;

- передача электронной модели в компьютерную среду автоматизированной подготовки УП обработки детали осуществляется в соответствии с 4.11;

- при подготовке УП используют цифровые инструменты компьютерного моделирования процессов обработки и проводят верификацию УП.

7.4.2 Проектирование цилиндрических кулачков следует выполнять с учетом следующих рекомендаций:

- профиль паза кулачка следует задавать аналитической кривой (циклоидой, синусоидой и параболой), что упрощает разработку УП и дает возможность получить более точный рабочий профиль паза;

- паз для выемки роликов в цилиндрических пазовых кулачках должен быть наиболее простым по конструкции;

- размеры пазов и выемок в кулачках необходимо выполнять с наклоном по радиусу и задавать в градусах.

7.4.3 В деталях типа "звездочка" не применяют эвольвентный профиль зуба, что позволяет производить обработку впадин на фрезерно-сверлильных станках с ЧПУ. Отверстия для крепления "звездочек" к ступице располагают на одном диаметре и одинаковых углах относительно оси симметрии с целью снижения трудоемкости разработки УП и возможности обработки на поворотном столе.

7.4.4 В захватных дисках автоматов питания диаметром более 350 мм для надежного крепления детали предусматривают два технологических отверстия диаметром 12-16 мм на диаметре захватного диска в пределах от 100 до 200 мм.

8 Требования к оформлению конструкторской документации

8.1 Оформление КД выполняют по ГОСТ Р 2.109, ГОСТ Р 2.316 и ГОСТ 14.206. Электронную модель детали с техническими требованиями формируют в соответствии с ГОСТ Р 2.051, ГОСТ 2.052, ГОСТ 2.114, ГОСТ Р 57412, ГОСТ Р 58299, ГОСТ Р 2.810 и ГОСТ Р 58676.

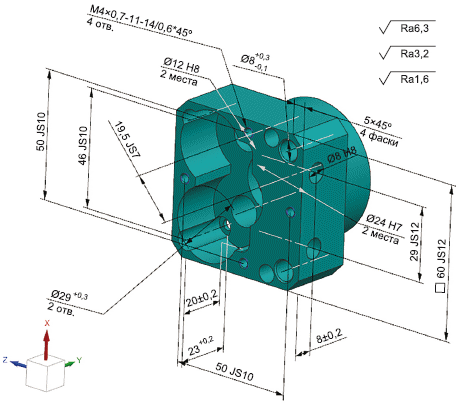

8.2 Примеры графической визуализации конструктивных решений электронных моделей деталей приведены в приложении А.

8.3 Размеры указывают в прямоугольной системе координат от единых конструкторских баз детали, при этом следует соблюдать совмещение конструкторских и технологических базовых поверхностей.

8.4 Размеры проставляют так, чтобы данные о контуре, подлежащем обработке на станках с ЧПУ, были в одной проекции. При этом координаты всех обрабатываемых контуров и поверхностей детали должны быть привязаны к исходной точке детали.

8.5 Размеры от базовых поверхностей следует задавать с учетом возможности создания настроенных операций.

8.6 При простановке размеров на чертежах следует избегать дублирующих размеров. Правильно проставленные размеры должны обеспечивать возможность построения контура по заданным размерам.

8.7 Для использования абсолютного метода отсчета координат в системе управления станком необходимо простановку размеров отверстий осуществлять от базовых поверхностей, обеспечивающих привязку обрабатываемой детали к нулевой точке станка.

8.8 Криволинейные поверхности деталей следует задавать математическими уравнениями с простановкой координат опорных точек, подлежащих обязательному замеру при условии соответствия всего контура размеров математическим расчетам.

8.9 Рекомендуется не допускать необоснованного завышения допусков в простановке размеров: снижение на один класс точности и допустимой шероховатости позволяет примерно вдвое уменьшить затраты на механическую обработку.

Приложение А

(справочное)

Примеры графической визуализации электронных моделей деталей

|

Рисунок А.1

|

Рисунок А.2

Библиография

[1] | РД 50-633-87 | Методические указания. Система автоматизированного проектирования. Правила проектирования технологических процессов в условиях гибких производственных систем |

[2] | Р 50-54-32-87 | Системы автоматизированного проектирования. Подготовка управляющих программ для оборудования с ЧПУ. Порядок проведения работ |

УДК 672.88.02:006.4:006.354 | ОКС 03.100.50 |

Ключевые слова: деталь, технологичность конструкции детали, оборудование с числовым программным управлением, управляющая программа, базирование | |