ГОСТ Р 71106-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНСТРУКЦИИ ДЛЯ УДАЛЕНИЯ ДЫМОВЫХ ГАЗОВ

Общие методы испытаний дымоходных систем

Chimneys. General test methods for system chimneys

ОКС 91.060.40

Дата введения 2024-07-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации") и Некоммерческим партнерством "Альянс. Печных дел мастера" (НП "Альянс. Печных дел мастера") на основе собственного перевода на русский язык немецкоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 061 "Вентиляция и кондиционирование"

3 УТВЕРЖДЕН И ВВЕДЕН B ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 мая 2024 г. № 622-ст

Внесение указанных технических отклонений направлено на учет особенностей национальной стандартизации.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам, использованным в качестве ссылочных в примененном стандарте, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего годa) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". B случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт содержит методы испытаний дымоходных систем, не зависящих от используемых материалов.

Методы испытаний, зависимые от используемых материалов, построены на методах испытаний, независимых от используемых материалов. Испытания материалов из-за их различных характеристик могут проводиться на образцах, отличающихся друг от друга, или включать другие методы испытаний, которые должны быть совместимы с методами испытаний, описанными в настоящем стандарте.

Испытание дымоходных систем на требования пожарной безопасности и огнестойкость проводить по ГОСТ Р 53321 и ГОСТ Р 53299.

1 Область применения

Настоящий стандарт устанавливает методы испытаний, не зависящие от используемых материалов, для всех без исключения дымоходных систем. Они могут быть использованы для всех продуктов для отвода дымовых газов.

Примечание - Испытание термических рабочих критериев для определения расстояния до горючих материалов для принадлежностей (устройство подачи дополнительного воздуха, строительные компоненты для доступа и т.д.) рассматриваются в других стандартах.

2 Нормативные ссылки

B настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 5632* Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 14254 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ Р 53299* Воздуховоды. Методы испытаний на огнестойкость

ГОСТ Р 53321* Аппараты теплогенерирующие, работающие на различных видах топлива. Требования пожарной безопасности. Методы испытаний

ГОСТ Р 59412-2022 Конструкции для удаления дымовых газов. Общие требования

ГОСТ Р 59978.1-2022 Конструкции для удаления дымовых газов. Теплотехнический и аэродинамический расчет. Часть 1. Конструкции для удаления дымовых газов от одного источника тепла

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

B настоящем стандарте применены термины по ГОСТ Р 59412, а также следующие термины с соответствующими определениями:

Примечание - Описывает паровую фазу.

Примечание - Описывает жидкую фазу.

3.10 предел погрешности (Fehlergrenze): Свойство измерительных приборов регистрировать действительное значение в пределах определенного диапазона.

3.11 погрешность измерения (Messunsicherheit): Комбинация всех параметров, которые фиксируют действительное значение в пределах определенного диапазона.

Примечание - Этими параметрами являются, например, точность, испытатель, влияние окружающей среды.

3.12 предельное отклонение (Grenzabweichung): Диапазон для конкретного параметра, в котором он должен быть зафиксирован.

3.13 расстояние до горючих материалов (Abstand zu brennbarem Material): Подтвержденное в ходе испытания термических рабочих критериев заданное расстояние до горючих материалов.

3.15 стабилизация (Konditionierung): Стабилизация образца в окружающем воздушном пространстве согласно стандартам на продукцию.

3.16 кратер (Krater): Повреждение в форме внешнего поверхностного дефекта, представляющего собой часть материала со средним размером от 7 мм, отколовшегося от образца для испытаний.

3.17 волосяные трещины (Haarriss): Считающиеся безвредными повреждения в форме трещин на внешней поверхности толщиной не более 0,15 мм.

3.18 трещина (Anriss): Считающиеся безвредными повреждения в форме трещин на кромке, при которых трещина только незначительно проникает внутрь образца для испытаний.

3.23 сколы (Abplatzung): Повреждения, вызванные прогрессирующей потерей материала, влияющие полностью или частично на толщину образца для испытаний.

3.24 сквозная трещина (Sprung): Повреждение структуры образца для испытаний в виде трещины более или менее правильной формы, проходящей через всю толщину образца и видимой невооруженным глазом.

3.25 разрушение (Bruch): Повреждение структуры образца для испытаний в результате распада на два или более фрагмента.

3.26 расслоение (Delamination): Повреждение в виде пластинчатого расслоения последовательных параллельных слоев.

4 Окружающая среда при проведении испытаний

4.1 Расположение испытательной установки

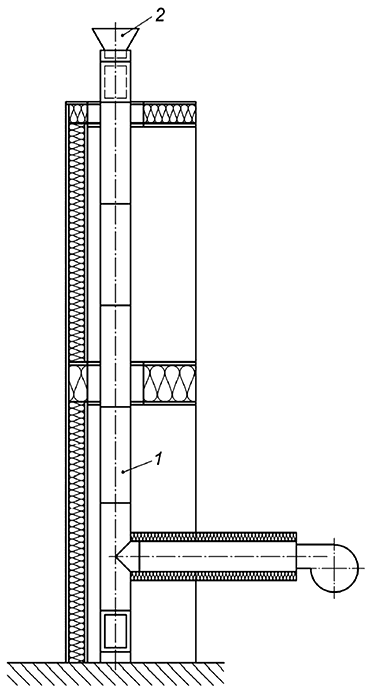

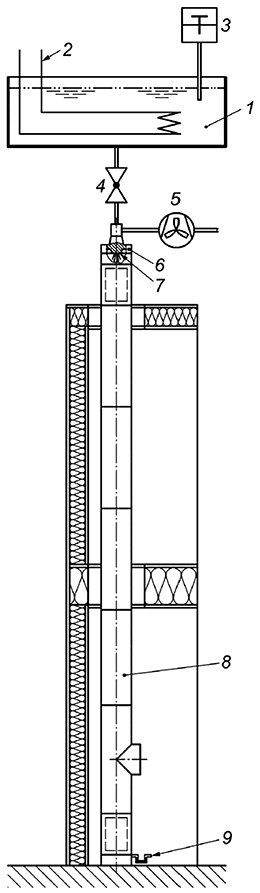

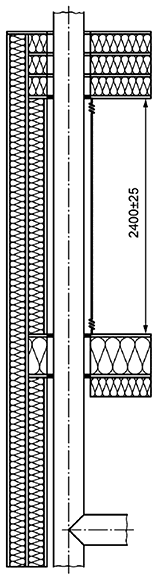

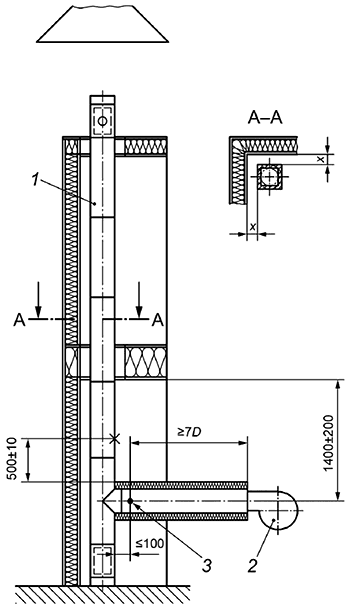

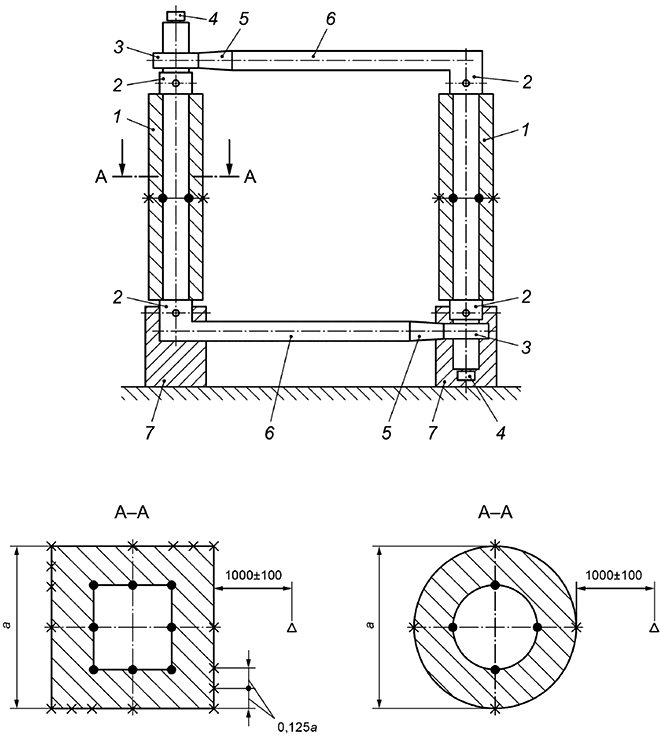

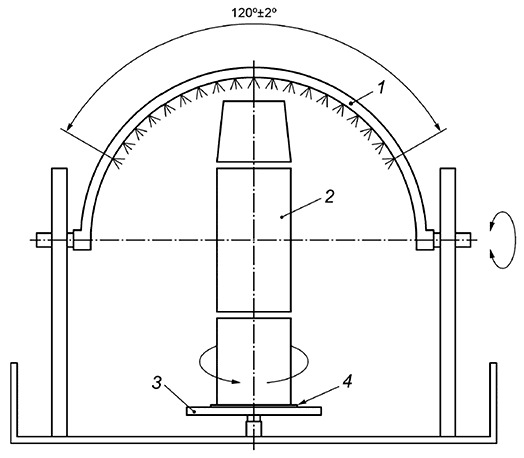

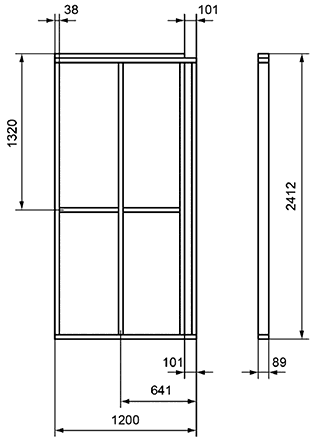

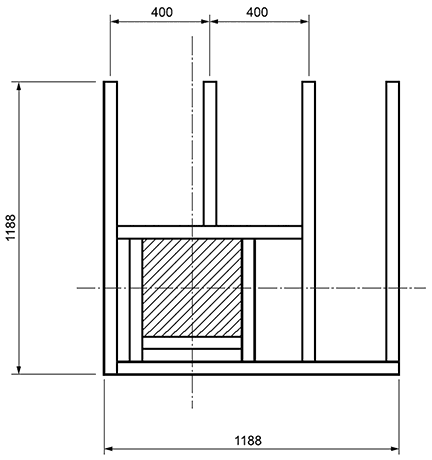

Расстояние между испытательной установкой, показанной на рисунках 1 a), b), и другими конструкциями (например, стенами испытательной камеры) должно быть достаточным, чтобы не влиять на результаты испытаний. Расстояние не менее 1,0 м считается достаточным для выполнения этого требования.

4.2 Условия окружающей среды при проведении испытаний

Допустимое изменение температуры окружающего воздуха в помещении для испытаний при испытании стойкости к термическим нагрузкам должно составлять не более 5°С. Температура окружающего воздуха в помещении для испытаний должна находиться в пределах 15°С-30°С.

Допустимое изменение температуры окружающего воздуха в помещении для испытаний при испытании устойчивости к возгоранию сажи составляет не более 15°С. Температура окружающего воздуха в помещении для испытаний должна находиться в пределах 15°С-35°С.

Окружающее пространство при проведении испытаний необходимо вентилировать со скоростью движения воздуха не более 0,5 м/с, измеряемой в тех же местах, где размещены термопары для измерения температуры окружающего воздуха. Это требование считается выполненным для закрытого помещения для испытаний.

Относительную влажность воздуха необходимо регулировать в диапазоне от 30% до 70%.

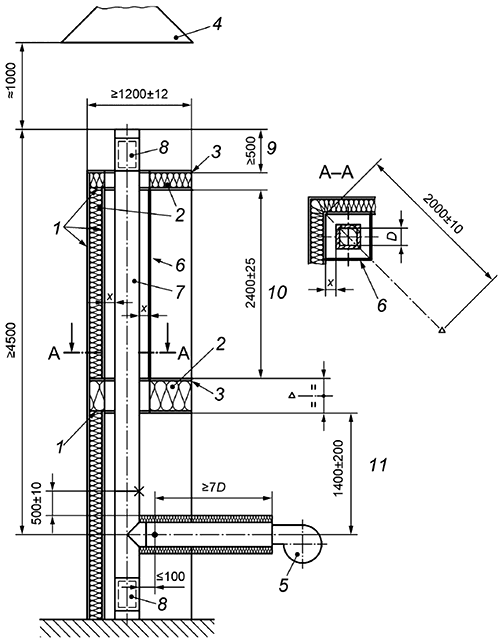

4.3 Измерение температуры окружающего воздуха и атмосферного давления воздуха

Температура окружающего воздуха должна быть измерена в точке, расположенной по диагонали к свободному углу конструкции для испытаний на расстоянии (2,0±0,1) м от внутренней стороны испытательного стенда и на середине (±0,1 м) толщины первого перекрытия [см. рисунок 1 b)].

Калиброванную термопару защищают, поместив ее по центру в продольном направлении в металлическую трубу с алюминиевым покрытием с открытыми с обеих сторон концами длиной (150±2) мм и номинальным диаметром 50 мм. Металлическая труба должна располагаться вертикально, чтобы избежать прямого излучения на термопару.

Также должно быть измерено атмосферное давление воздуха.

4.4 Погрешность измерения

Погрешность при измерении:

- температуры окружающего воздуха - ±1,5°С;

- скорости окружающего воздуха - ±0,1 м/с;

- атмосферного давления воздуха - ±1%.

|

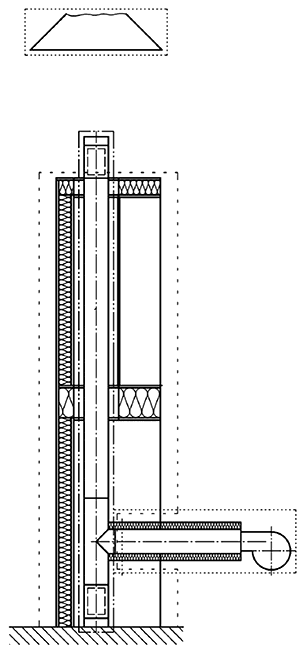

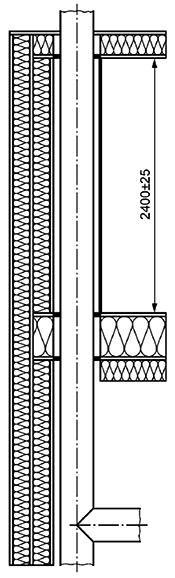

a) Схема испытательной установки

|

b) Схема испытательной установки (детально)

|

c) Пример испытательной установки для свободно стоящего оборудования

Примечание - Рисунок 1 с) представляет не конкретную схему испытательной установки, а лишь иллюстрирует принцип схемы испытаний.

Рисунок 1 - Оборудование для проведения испытаний

5 Испытания рабочих критериев дымоходных систем

5.1 Общие положения

Рекомендации по порядку проведения испытаний представлены в приложении А.

5.2 Испытание устойчивости к истиранию (чистка щетками)

5.2.1 Оборудование для испытания

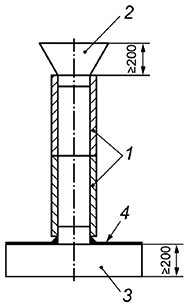

На верхнее отверстие трубы для отвода дымовых газов испытуемой конструкции для удаления дымовых газов закрепляют направляющую воронку с плотно прилегающей металлической муфтой (см. рисунок 2). Испытанию может быть подвергнут альтернативный образец для испытаний в виде секции конструкции для удаления дымовых газов, как показано на рисунке 3. К нижнему отверстию этого образца для испытаний присоединяют плотно прилегающую металлическую муфту, которую, в свою очередь, крепят к пластине с отверстием, размер которого соответствует площади поперечного сечения трубы для отвода дымовых газов.

|

1 - испытуемая конструкция для удаления дымовых газов; 2 - направляющая воронка

Рисунок 2 - Испытание конструкции для удаления дымовых газов на истирание

|

1 - образец для испытаний; 2 - направляющая воронка; 3 - емкость для сбора стертого материала; 4 - опорная плита

Рисунок 3 - Образец для проведения испытания на истирание

Опорную плиту размещают непосредственно над емкостью, в которую собирается стертый материал, образовавшийся во время испытания, при этом емкость должна быть достаточно высокой, чтобы щетка могла пройти по всей длине образца для испытаний.

Щетка для очистки трубы должна быть закреплена на штанге или каком-либо другом приспособлении, как показано на рисунке 4.

Диаметр щетки для чистки должен быть на (25±5) мм больше внутреннего диаметра круглой трубы для отвода дымовых газов или соответствующих размеров трубы с квадратным или прямоугольным поперечным сечением (см. рисунок 4). Щетка для чистки должна быть надежно закреплена между пластинами размером на (100±5) мм меньше внутренних размеров трубы для отвода дымовых газов.

Предел погрешности весов для измерения стертого материала должен составлять 1,0 г.

5.2.2 Образец для испытания

B качестве образца для испытаний должна быть взята конструкция для удаления дымовых газов, которая была использована для термического испытания рабочих критериев (см. рисунок 2), или альтернативный образец для испытаний (см. рисунок 3), также прошедший термическое испытание рабочих критериев по 5.7. Образец для испытаний должен быть собран в соответствии с требованиями норм на продукцию.

5.2.3 Измеряемые параметры

После выполнения полного количества циклов чистки, установленного в нормах для дымоходных систем, определяют массу стертого материала, удаленного с внутренней поверхности образца для испытаний, с точностью до 1,0 г.

Общая площадь внутренней поверхности образца для испытаний на истирание должна быть рассчитана.

5.2.4 Метод испытания

Щетку для чистки необходимо перемещать вверх и вниз по всей длине образца для испытаний с максимальной скоростью 2 м/с. Перемещение щетки вниз и обратно вверх соответствует одному циклу. Количество циклов должно быть задано в нормах для дымоходных систем, зависимых от материала.

Масса стертого материала и размеры внутренней поверхности должны быть записаны.

|

1 - трос; 2 - крепежный элемент; 3 - щетка для чистки; 4 - щетина из пружинной стали; 5 - цепь; 6 - груз; 7 - поперечное сечение внутренней трубы (круглое/квадратное/прямоугольноe)

Рисунок 4 - Испытание на истирание - оборудование для испытания на истирание

5.2.5 Результаты испытания

5.3 Испытание относительного смещения внутренней трубы в многослойной дымоходной системе

5.3.1 Оборудование для испытания

При проведении испытания следует использовать оборудование, позволяющее измерять изменение продольного положения между внутренней трубой и внешней оболочкой многослойной дымоходной системы. Это измерение проводят на выходе из испытуемой конструкции для удаления дымовых газов перед и после испытания термических рабочих критериев.

Точность должна составлять ±0,001 м.

5.3.2 Образец для испытания

Образец для испытаний - это испытуемая конструкция для удаления дымовых газов, которая была использована для испытания термических рабочих критериев. Образец для испытаний должен быть собран в соответствии с требованиями стандарта на продукцию и 5.7.

5.3.3 Измеряемые параметры

Температуру внешней поверхности испытуемой конструкции для удаления дымовых газов измеряют по 5.7.2.5.5.

Измеряют изменение положения внутренней трубы относительно внешней оболочки в верхней части образца для испытаний до и после испытаний термических рабочих параметров.

5.3.4 Метод испытания

Необходимо провести все измерения до и после испытания термических рабочих критериев в соответствии с обозначением конструкции.

После того как показания всех термопар покажут температуру окружающего воздуха ±5, записывают разницу в длине между внутренней трубой и внешней оболочкой.

5.3.5 Результаты испытания

После охлаждения образца для испытаний до температуры воздуха в помещении результаты должны быть представлены в виде изменения положения внутренней трубы относительно внешней оболочки.

5.4 Испытание газопроницаемости

5.4.1 Оборудование для испытания

Обеспечивают подачу воздуха при помощи оборудования, которое способно подавать воздух достаточно быстро, чтобы достичь и поддерживать требуемое испытательное давление при заданной утечке газа в соответствии с обозначением.

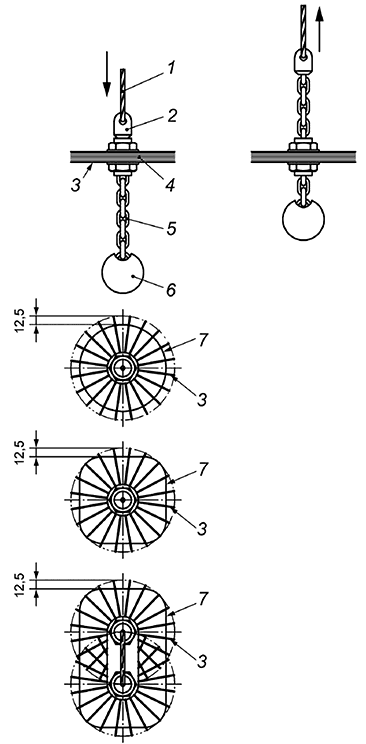

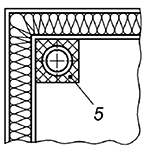

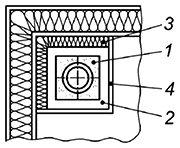

Закрывают вход и выход испытуемой конструкции для удаления дымовых газов воздухонепроницаемым уплотнением обычным образом и способом (см. рисунок 5).

Для измерения давления следует использовать:

- конструкции для удаления дымовых газов с обозначением N - прибор для измерения давления с погрешностью ±1 Па;

- конструкции для удаления дымовых газов с обозначением P - прибор для измерения давления с погрешностью ±5 Па;

- конструкции для удаления дымовых газов с обозначением M - прибор для измерения давления с погрешностью ±50 Па;

- конструкции для удаления дымовых газов с обозначением H - прибор для измерения давления с погрешностью ±50 Па.

5.4.2 Образец для испытания

B качестве образца для испытаний должна быть использована испытуемая конструкция для удаления дымовых газов, прошедшая испытание термических рабочих критериев. Образец для испытаний должен быть собран в соответствии с требованиями стандартов на продукцию для дымоходных систем и положениями 5.7. Компоновка оборудования для испытания газопроницаемости - см. рисунок 5.

Если стандарты на продукцию требуют проведения дополнительных испытаний на газопроницаемость без термической стабилизации, образец для испытаний (т.е. образец с одним строительным компонентом для доступа, если применимо) должен состоять как минимум из двух секций или фасонных элементов с одним швом там, где это необходимо.

5.4.3 Измеряемые параметры

Следующие параметры необходимо измерить и записать:

- утечки и давление, поддерживаемое во время испытания в соответствии с обозначением класса давления по ГОСТ Р 59412*;

- размеры образца для испытаний (например, внутренний диаметр внутренней трубы, длина между запирающими устройствами).

Следует рассчитать площадь внутренней поверхности.

Следует записать утечки, давление и размеры образца для испытаний (например, внутренний диаметр внутренней трубы, длина между запирающими устройствами).

|

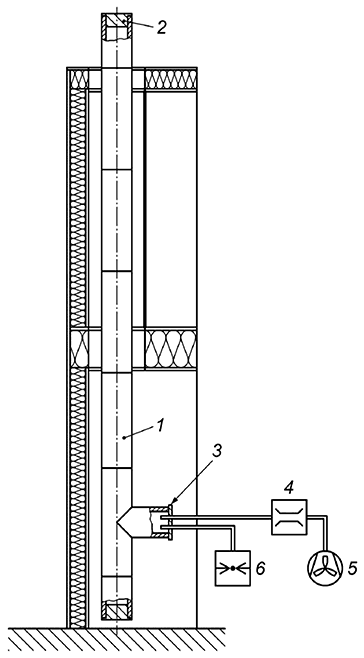

1 - испытуемая конструкция для удаления дымовых газов (пример); 2 - устройство для закрывания устья (плита или лист); 3 - уплотнительный элемент; 4 - прибор для измерения потока; 5 - вентилятор (подвод воздухa); 6 - прибор для измерения давления

Рисунок 5 - Газопроницаемость - испытуемая конструкция для удаления дымовых газов

5.4.4 Метод испытания

При помощи вентилятора подают необходимое количество воздуха в трубу дымовых газов для достижения и поддержания требуемого испытательного давления в соответствии с ГОСТ Р 59412. Погрешность измерения должна составлять:

- ±5% для конструкций удаления дымовых газов с обозначением N;

- ±5% для конструкций удаления дымовых газов с обозначением P;

- ±5% для конструкций удаления дымовых газов с обозначением M;

- ±5% для конструкций удаления дымовых газов с обозначением H.

Утечки должны быть измерены при температуре окружающего воздуха.

5.4.5 Результаты испытания

Результаты выражают утечками в литрах относительно площади внутренней поверхности образца для испытаний.

5.5 Испытание стойкости к проникновению конденсата (жидкая фазa)

5.5.1 Оборудование для испытания

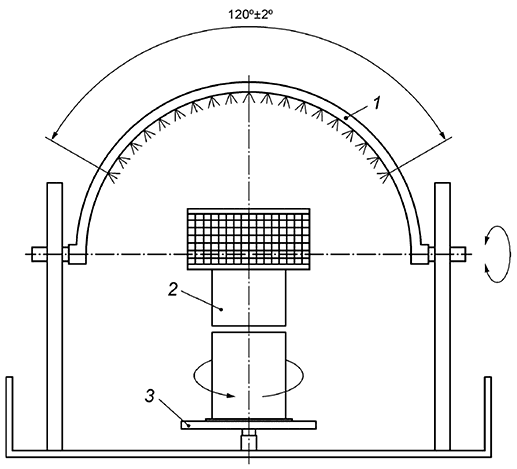

Необходимо использовать оборудование для испытания, позволяющее распылять воду в трубе для отвода дымовых газов (см. рисунок 6).

Весы для взвешивания компонентов образца для испытания должны иметь предел погрешности ±1 г при зарегистрированной массе 10 кг и ±2 г при зарегистрированной массе более 10 кг.

5.5.2 Образец для испытания

Образец для испытания должен соответствовать нормам на продукцию. Он состоит минимум из двух секций или фасонных элементов с одним швом, которые прошли испытания на термические рабочие параметры в соответствии со своей маркировкой.

5.5.3 Измеряемые параметры

Измеряют следующие показатели:

- температуру и объем распыляемого средства;

- изменение веса образца для испытаний.

Путем визуального осмотра проверяют появление воды на внешней стороне фасонных элементов или секций испытуемой конструкции для удаления дымовых газов.

5.5.4 Метод испытания

Распыляют на выходе внутренней трубы по всему внутреннему объему воду:

- температурой от (50±5)°C;

- давлением не выше 3 Па;

Вытирают всю воду на поверхности образца для испытаний (внутри и снаружи). Сразу после этого взвешивают образец для испытаний.

Образец для испытаний высушивают и снова взвешивают.

5.5.5 Результаты испытаний

Записывают следующие данные:

- место появления воды на внешней стороне фасонных элементов или секций образца для испытаний;

- изменение веса образца для испытаний.

5.6 Испытание стойкости к проникновению конденсата (паровая фазa)

5.6.1 Оборудование для испытания

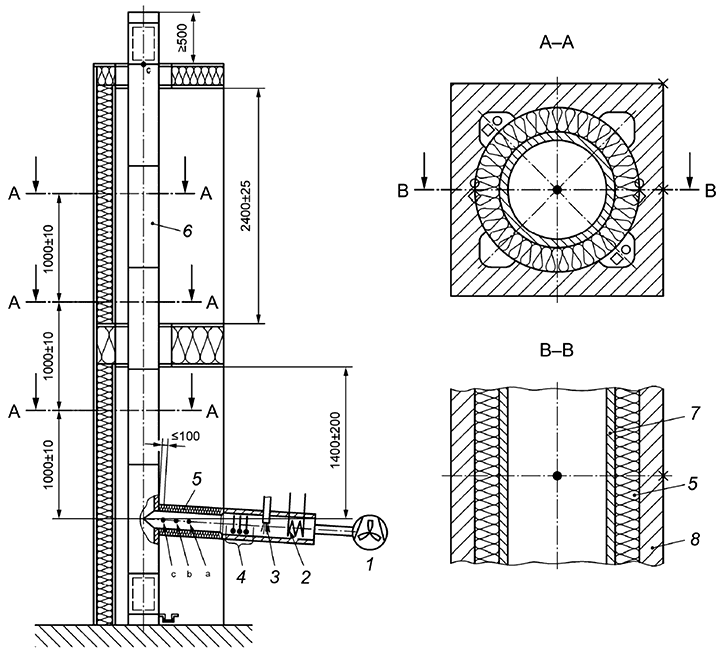

Необходимо использовать оборудование для испытаний, позволяющее откачивать насыщенный водяным паром воздух с температурой (52±2)°С и скоростью (1,0±0,2) м/с. Оборудование включает в себя вентилятор, нагреватель, резервуар водяного пара, выпрямитель потока (см. рисунок 7).

С помощью измерительного оборудования определяют:

- температуру дымовых газов с погрешностью не более ±1,5°C;

- температуру слоев с погрешностью не более ±0,5°C;

- относительную влажность воздуха с погрешностью не более ±2% в диапазоне измерения от 0% до 80% и не более ±3% в диапазоне от 80% до 100%.

Весы для взвешивания компонентов образца для испытаний должны иметь предел погрешности ±1 г при зарегистрированной массе 10 кг и ±2 г при зарегистрированной массе более 10 кг. Весы должны позволять взвешивать минимум две внутренние трубы или две секции конструкции для удаления дымовых газов.

Измерительный прибор для измерения значений тяги в конструкции для удаления дымовых газов должен иметь предел погрешности ±1 Па.

Измерительный прибор для измерения значений скорости дымовых газов должен иметь предел погрешности ±0,1 м/с.

|

1 - емкость с водой; 2 - электрический нагрев; 3 - термометр; 4 - запорный вентиль; 5 - подвод воздуха; 6 - воздухонепроницаемый колпачок; 7 - распылительное устройство; 8 - испытуемая конструкция для удаления дымовых газов; 9 - слив конденсата

Рисунок 6 - Стойкость к воздействию конденсата (жидкая фазa) - испытуемая конструкция для удаления дымовых газов

5.6.2 Образец для испытания

B качестве образца для испытания должна быть использована испытуемая конструкция для удаления дымовых газов, прошедшая испытание термических рабочих критериев. Подготовка к испытанию стойкости к проникновению конденсата - см. рисунок 7.

|

________________

Рисунок 7 - Испытание стойкости к воздействию конденсата (паровая фазa), без защитного кожуха, точки измерения многослойной конструкции для удаления дымовых газов

5.6.3 Измеряемые параметры

5.6.3.1 Общие положения

Измеряют и записывают значения температуры и относительной влажности следующих сред и строительных компонентов:

- дымовых газов;

- заданных слоев образца для испытаний;

- окружающего воздуха.

Любое изменение веса измеряют и записывают.

5.6.3.2 Температура окружающего воздуха и относительная влажность воздуха

Температуру окружающего воздуха измеряют по 4.3. Относительную влажность воздуха следует измерять в той же точке.

5.6.3.3 Температура дымовых газов и относительная влажность воздуха

Температуру дымовых газов определяют на расстоянии (100±2) мм от входа в испытуемую конструкцию для удаления дымовых газов и на 500 мм ниже верхней отметки выходного отверстия образца для испытаний. Предел погрешности измерений - не более ±1,5°C. Относительную влажность воздуха измеряют в той же точке.

5.6.3.4 Температуры слоев

Если в соответствующих стандартах на продукцию в качестве критерия оценки указано изменение массы компонентов образца для испытаний, необходимо измерить температуры внешних поверхностей, указанные в 5.7.4.

Если в соответствующих стандартах на продукцию в качестве критерия оценки указано изменение влажности воздуха компонентов образца для испытаний, необходимо измерить следующие значения:

- заданные температуры в теплоизоляционном слое и температуры внешних поверхностей в соответствии с заданными высотами по 5.6.3.7 (см. рисунок 7), если необходимо;

- температуры воздуха для проветривания во входном и выходном отверстиях испытуемой конструкции для удаления дымовых газов, если применимо.

5.6.3.5 Относительная влажность воздуха в слоях

Если в соответствующих стандартах на продукцию в качестве критерия оценки указано изменение влажности воздуха компонентов образца для испытаний, необходимо измерить относительную влажность воздуха в тех же заданных точках, что и температуру.

5.6.3.6 Изменение массы

Если в соответствующих стандартах на продукцию в качестве критерия оценки указано изменение массы компонентов образца для испытаний, необходимо измерить изменение массы образца для испытаний до и после нахождения образца в воздухе, насыщенном водяным паром.

5.6.3.7 Расположение точек измерения температуры внешней поверхности и точек измерения температуры и влажности воздуха

Расположение точек измерения температуры внешней поверхности и температуры и влажности воздуха на высоте 1, 2 и 3 м представлено на рисунке 7.

5.6.3.8 Измерение тяги конструкции для удаления дымовых газов

Определяют и записывают значение тяги в конструкциях для удаления дымовых газов, работающих под разрежением.

5.6.3.9 Скорость дымовых газов

Определяют скорость дымовых газов на расстоянии (150±10) мм от входного отверстия для подвода воздуха и после выпрямителя потока.

5.6.3.10 Окружающее пространство, помещение для испытаний

B помещении для испытаний необходимо поддерживать температуру окружающего воздуха в диапазоне от 20°С до 25°C, измерения следует проводить в заданных точках для температуры окружающего воздуха [см. рисунок 1 b)].

5.6.4 Метод испытаний

B соответствии с инструкцией по монтажу устанавливают испытуемую конструкцию для удаления дымовых газов на испытательном стенде в угловом расположении (см. рисунок 7).

Испытуемую конструкцию для удаления дымовых газов подвергают фазе сушки при заданной температуре до тех пор, пока все термопары не покажут состояние равновесия. Состояние равновесия достигнуто, если температура внешней стенки испытуемого образца не изменяется более чем на 1°С за 1 ч после фазы сушки продолжительностью не менее 2 ч.

Все необходимые значения температуры и относительной влажности воздуха следует записать.

Насыщенный водяными парами воздух с температурой (52±2)°С вырабатывают в количестве, достаточном для достижения в испытуемой конструкции для удаления дымовых газов скорости потока (1,0±0,2) м/с. Это состояние необходимо поддерживать:

- для продуктов, критерием оценки которых является изменение массы, проводят испытание продолжительностью 24 ч±15 мин;

- для продуктов, критерием оценки которых является относительная влажность воздуха, испытание продолжают так долго, как это необходимо для достижения состояния равновесия пограничного слоя между теплоизоляцией и внешней оболочкой.

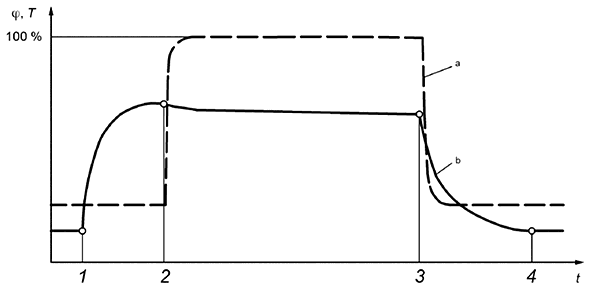

B любом случае испытание заканчивают в соответствии с минимальной и максимальной продолжительностью, указанной в стандартах на продукцию (см. рисунок 8).

Для конструкций удаления дымовых газов с маркировкой N испытание проводят в режиме разрежения. Испытание должно закончиться, когда в конструкции для удаления дымовых газов отсутствует тяга (отрицательное давлениe).

Записывают все параметры испытаний во время нагрева, после завершения периода, указанного в стандарте на продукцию, или в установившемся режиме равновесия. Состояние равновесия достигнуто, если влажность воздуха в граничном слое образца для испытаний не изменяется более чем на 2% в течение 4 ч.

|

________________

Рисунок 8 - Испытание стойкости к воздействию конденсата - пример для температуры (T в °C) в зависимости от времени (t) и относительной влажности воздуха (в %) в зависимости от промежутка времени

5.6.5 Результаты испытания

Места, в которых вода выступает на внешней стороне фасонных элементов или секций испытуемой конструкции для удаления дымовых газов, необходимо указать.

Записывают любое изменение массы образца для испытаний.

Любое изменение влажности воздуха и температуры и каждое место появления воды в граничном слое между теплоизоляцией и внешней оболочкой необходимо записать.

При более низких температурах окружающего воздуха получают другие результаты, следовательно, возможно рассчитать температуру и влажность воздуха в стенках многослойной конструкции для удаления дымовых газов для условий окружающего воздуха, которые указаны для помещения, в котором эта конструкция будет установлена. При указанных условиях окружающего воздуха внутри слоев не может образовываться конденсат.

5.7 Испытание термических рабочих критериев

5.7.1 Общие положения

Размещают испытуемую конструкцию для удаления дымовых газов внутри помещения для испытания, чтобы выход из конструкции также находился внутри помещения. Перед началом испытания термических рабочих критериев тяга в конструкции для удаления дымовых газов должна быть обеспечена за счет дымососа и составлять не более 5 Па. Лаборатория без дымососного оборудования должна выполнить это требование.

Окружающий воздух должен свободно циркулировать между всеми частями помещения для испытаний.

5.7.2 Компоновка оборудования для испытания

5.7.2.1 Общие положения

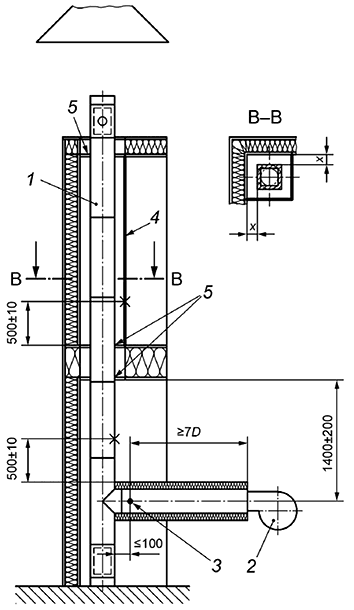

Компоновка оборудования для испытания термических рабочих критериев состоит из испытательного стенда (см. 5.7.2.2), образца для испытаний/испытуемой конструкции для удаления дымовых газов (см. 5.7.2.3), оборудования для испытаний (см. 5.7.2.4) и измерительных приборов [см. 5.7.2.5 и рисунок 1 a)], собранных вместе.

Компоновка оборудования для испытаний конструкций для удаления дымовых газов без внешней защиты, установленной не на угловом стенде, состоит из испытуемой конструкции для удаления дымовых газов (см. 5.7.2.3), испытательного оборудования (см. 5.7.2.4) и измерительных устройств (см. 5.7.2.5), как представлено на рисунке 1 с).

Параметры для компоновки оборудования для испытаний приведены в приложении F.

5.7.2.2 Параметры для испытательного стенда

5.7.2.2.1 Общие положения

Должна быть задана маркировка продукции.

Дополнительно должны быть заданы параметры для конфигурации испытательного стенда, которые установлены в соответствующих стандартах на продукцию на основании ГОСТ Р 59412:

- дополнительная теплоизоляция стен с шагом 100 мм;

- толщина первого перекрытия (каркас и дополнительная теплоизоляция с шагом 100 мм);

- толщина второго перекрытия (каркас и дополнительная теплоизоляция с шагом 100 мм);

- тип прохода через перекрытие для каждого перекрытия (с вентиляцией или частичной вентиляцией или полностью закрытоe);

- теплоизоляция в проходе через перекрытие;

- внешнее ограждение, если требуется, с подробным описанием, включая частичное или полное внешнее ограждение и, при необходимости, размеры и расположение отверстий для проветривания.

5.7.2.2.2 Монтаж испытательного стенда

5.7.2.2.3 Монтаж испытательного стенда: стены

Если требуется дополнительная теплоизоляция стен [см. рисунки 9 a)-c)], следует прикрепить на внешнюю сторону угловых стен дополнительные стеновые элементы в соответствии с описанием выше; стеновые элементы следует выполнить в соответствии с приведенными выше спецификациями.

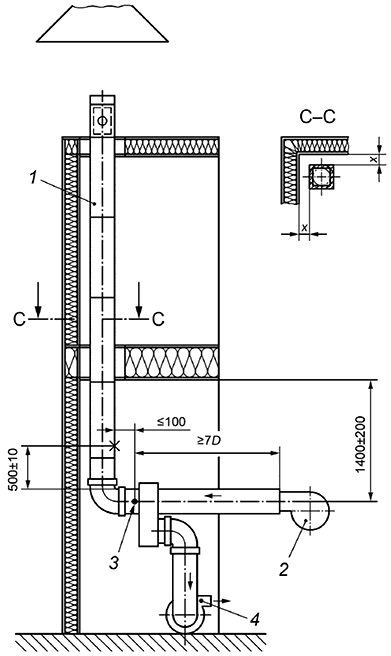

|  |  |

a) Пример стенда для испытаний - дополнительная теплоизоляция стен и верхнего перекрытия, с внешней защитой, без отверстий для проветривания | b) Пример стенда для испытаний - дополнительная теплоизоляция стен, нижнего и верхнего перекрытия, с внешней защитой, с отверстиями для проветривания | с) Пример стенда для испытаний - дополнительная теплоизоляция стен и нижнего перекрытия, с внешней защитой, без отверстий для проветривания |

Рисунок 9 - Примеры монтажа стен, перекрытий и внешней защиты стендов для испытаний

Обозначение строительных частей стенда для испытаний - стены:

WC - конструкция стены;

WC100 - конструкция стены с номинальной толщиной теплоизоляции от 100 мм.

Если требуется дополнительная теплоизоляция:

WCx00 - конструкция стены с номинальной толщиной теплоизоляции от x·100 мм.

5.7.2.2.4 Монтаж испытательного стенда: перекрытия

Обозначения строительных частей испытательного стенда - перекрытия:

F1C200 - первое перекрытие с номинальной толщиной теплоизоляции 200 мм;

F2C100 - второе перекрытие с номинальной толщиной теплоизоляции 100 мм.

Если требуется дополнительная толщина перекрытия:

F1Cx00 - первое перекрытие с номинальной толщиной теплоизоляции x·100 мм;

F2Cx00 - второе перекрытие с номинальной толщиной теплоизоляции x·100 мм.

Если требуется дополнительная толщина перекрытий для конструкции в зоне B, которая может иметь внешнее ограждение, следует увеличить толщину первого перекрытия в зоне А (под существующим первым перекрытием) путем крепления дополнительных потолочных элементов на нижней стороне первого перекрытия [см. рисунки 9 a)-c)]; если требуется дополнительная теплоизоляция кровли, следует увеличить толщину путем крепления стеновых элементов над перекрытием в зоне С до достижения требуемой дополнительной толщины стены, а также путем крепления дополнительных элементов перекрытия. Монтаж элементов перекрытия представлен в приложении B.

Обозначения для первого перекрытия:

F1C300 - монтаж первого перекрытия с одним дополнительным элементом перекрытия 100 мм;

F1C400 - монтаж первого перекрытия с двумя дополнительными элементами перекрытия 100 мм.

Обозначения для второго перекрытия:

F2C200 - монтаж второго перекрытия с одним дополнительным элементом перекрытия 100 мм;

F2C300 - монтаж второго перекрытия с двумя дополнительными элементами перекрытия 100 мм.

B качестве альтернативы может быть увеличена толщина первого перекрытия в зоне B (над существующим первым перекрытием) при помощи добавления дополнительных элементов перекрытия, если конструкция имеет внешнюю защиту не в зоне B (классификация E0, см. 5.7.2.2.6).

5.7.2.2.5 Монтаж стенда для испытаний: проход через перекрытие (параметры для варианта с проветриванием и в закрытом состоянии)

Устанавливают испытуемую конструкцию для удаления дымовых газов в соответствии с ее классификацией:

F1PXC - монтаж прохода через перекрытие 1, где:

F1P0C - свободно вентилируемый полностью открытый проход через перекрытие, между конструкцией для удаления дымовых газов и перекрытием ничего нет [см. рисунок 10 a)];

F1P1C - частично закрытый проход через перекрытие, без изоляции, как задано [см. рисунок 10 b)];

F1P2C - полностью закрытый проход, с теплоизоляцией [см. рисунок 10 c)];

F1P3C - с теплоизолированным зазором между конструкцией для удаления дымовых газов и горючей стеной, как задано [см. рисунок 10 d)];

F1P4C - внешнее ограждение с зазором без теплоизоляции между конструкцией для удаления дымовых газов и горючей стеной [см. рисунок 10 e)];

F2PXC - монтаж прохода через перекрытие 2, где:

F2P0C - свободно вентилируемый полностью открытый проход через перекрытие, между конструкцией для удаления дымовых газов и перекрытием ничего нет [см. рисунок 10 a)];

F2P1C - частично закрытый проход через перекрытие, без изоляции, как задано [см. рисунок 10 b)];

F2P2C - полностью закрытый проход, с теплоизоляцией [см. рисунок 10 c)];

F2P3C - с теплоизолированным зазором между конструкцией для удаления дымовых газов и горючей стеной, как задано [см. рисунок 10 d)];

F2P4C - внешнее ограждение с зазором без теплоизоляции между конструкцией для удаления дымовых газов и горючей стеной [см. рисунок 10 e)].

| ||

a) Пример поперечного сечения - F1P0C | b) Пример поперечного сечения - F1P1C | с) Пример поперечного сечения - F1P2C |

| ||

d) Пример поперечного сечения - внешнее ограждение с изолированным зазором между конструкцией для удаления дымовых газов и горючей стеной - F1P3C | e) Пример поперечного сечения - внешнее ограждение с неизолированным воздушным зазором между внешним ограждением и горючей стеной - F1P4C |

Примечания

1 На рисунках 10 a)-с) показано поперечное сечение первого перекрытия.

2 На рисунках 10 d)-e) показано поперечное сечение над полом стенда для испытаний.

1 - изоляция (многослойная конструкция для удаления дымовых газов); 2 - внешняя оболочка; 3 - изоляция между конструкцией для удаления дымовых газов и горючей стеной согласно спецификации; 4 - внешнее ограждение согласно спецификации; 5 - закрытый проход через перекрытие с изоляционным материалом согласно спецификации; 6 - частично закрытый проход через перекрытие с элементами противопожарной защиты; 7 - свободное проветривание, постоянно открыто; 8 - конструкция для удаления дымовых газов с полным внешним ограждением и закрытым зазором между внешним ограждением и горючей стеной

Рисунок 10 - Примеры прохода через перекрытие (схематично) - поперечные сечения

5.7.2.2.6 Монтаж испытательного стенда: ограждение (без него, частично с ним, полностью с ограждением)

Испытуемая конструкция для удаления дымовых газов должна быть установлена в зоне B с учетом ограждения в соответствии с классификацией, где:

E0 - без ограждения;

E1 - закрытое, с решеткой, без теплоизоляции, как задано;

E2 - закрытое, с решеткой, с теплоизоляцией, как задано;

E3 - закрытое, без решетки, без теплоизоляции, как задано;

E4 - закрытое, без решетки, с теплоизоляцией, как задано;

E5 - с закрытым зазором и/или с теплоизолированным зазором между конструкцией для удаления дымовых газов и испытательным стендом, как задано.

Примечание - E5 - см. рисунок 10 d).

Если испытуемая конструкция для удаления дымовых газов должна быть испытана полностью с ограждением, образец для испытаний должен быть окружен двумя дополнительными стенами из фанеры с номинальной толщиной 12 мм. Расстояние между внешней стеной образца для испытаний и двумя стенами, а также двумя пластинами оборудования должны быть идентичными и соответствующими заданным значениям.

5.7.2.2.7 Пример маркировки испытательных стендов

Пример 1

WC100 - F1C200 - F2C100 - F1P0C - F2P0C - E0,

где WC100 означает, что стены испытательного стенда имеют номинальную толщину 100 мм (базовая стенa);

F1C200 означает, что номинальная толщина первого перекрытия 200 мм (базовое перекрытиe);

F2C100 означает, что номинальная толщина второго перекрытия 100 мм (базовое перекрытиe);

F1P0C и F2P0C означает, что оба прохода через перекрытие открыты;

E0 означает, что конструкция для удаления дымовых газов не имеет ограждения.

Пример 2

WC200 - F1C200 - F2C400 - F1P2C - F2P3C - E4,

где WC200 означает, что номинальная толщина стен испытательного стенда 200 мм (базовая стена +100 мм);

F1C200 означает, что номинальная толщина первого перекрытия 200 мм (базовое перекрытиe);

F2C400 означает, что номинальная толщина второго перекрытия 400 мм (базовое перекрытие+три дополнительных элементa);

F1P2C означает полностью закрытый проход без теплоизоляции;

F2P3C означает проход с теплоизоляцией, как задано;

E4 означает закрытый проход без вентиляционных отверстий, как задано.

5.7.2.3 Образец для испытаний

Образец для испытаний представляет собой испытуемую конструкцию для удаления дымовых газов в соответствии со стандартами на продукцию (размеры, количество швов, невертикальная инсталляция, термическая стабилизация и т.д.).

Испытуемую конструкцию для удаления дымовых газов необходимо установить в соответствии с указаниями стандартов [включая параметры для испытательного стенда (см. 5.7.2.2), например ограждение, тип прохода через перекрытие, вентиляция или отсутствие ограждения, расположение не в углу стенда].

Высота испытуемой конструкции для удаления дымовых газов от входа горячих газов до устья должна составлять не менее 4,50 м.

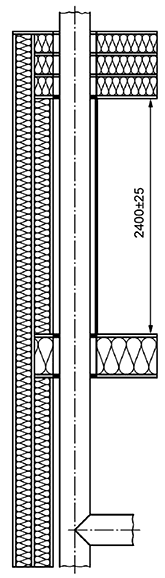

Высота испытуемой конструкции для удаления дымовых газов над вторым перекрытием (включая любые существующие дополнительные элементы перекрытия) должна составлять не менее 0,5 м. Эта часть не должна иметь ограждений [см. рисунок 1 b)].

Если должны быть установлены строительные компоненты для доступа или оголовки, они должны быть расположены в соответствии со стандартами на продукцию.

Если в образце для испытаний должен быть установлен отвод конденсата, он должен быть расположен в соответствии со стандартами на продукцию.

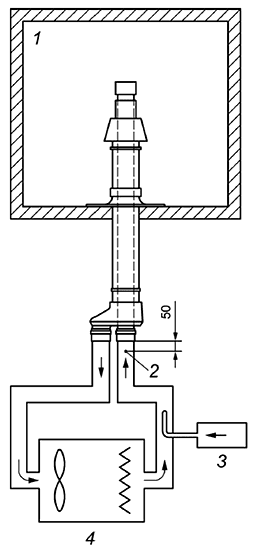

5.7.2.4 Оборудование для испытаний

5.7.2.4.1 Соединительный элемент горячих газов

Следует установить специально изготовленную для этой цели теплоизолированную прямую трубу для отвода дымовых газов с номинальным диаметром, равным диаметру испытуемой конструкции для удаления дымовых газов и длиной, по крайней мере в семь раз превышающей диаметр, измеренный от выходного отверстия генератора горячих газов до точки измерения горячего газа. Трубу следует изолировать до достижения необходимого термического сопротивления: толщина теплоизоляции должна составлять не менее 50 мм, теплопроводность при температуре (750±5)°С не должна превышать (0,125±0,005) Вт/м·K (см. рисунок 11). Расстояние от средней линии трубы для подачи горячего газа до нижней стороны первого перекрытия или любого существующего дополнительного элемента должно составлять (1,4±0,2) м (если необходимо).

5.7.2.4.2 Генератор горячего газа

Оборудование для испытаний должно состоять из генератора горячего газа, который вырабатывает горячий газ с температурой и в количестве, соответствующими маркировке и диаметру трубы для отвода дымовых газов, как указано в таблице 1. Коэффициент распределения температуры по всему поперечному сечению (OTDF, англ.: overall temperature distribution factor) не должен превышать 1,05 в точке измерения на входе в конструкцию для удаления дымовых газов (см. приложение C).

|  |

a) Компоновка оборудования для испытания термических рабочих критериев без ограждения | b) Компоновка оборудования для испытания термических рабочих критериев с ограждением |

|

c) Компоновка оборудования для концентрической дымоходной системы воздух-газ (LAS) в сечении A

Рисунок 11 - Компоновка оборудования для испытания термических рабочих критериев

B качестве альтернативы может быть использован испытательный прибор, состоящий из вентилятора и электрического нагревательного стержня, вырабатывающий горячий газ с температурой и в количестве, соответствующими маркировке и диаметру трубы для отвода дымовых газов, как указано в таблице 1. Такой нагреватель используют до температуры 250°C.

5.7.2.5 Измерительное оборудование и измерительные параметры (включая размещение датчиков)

5.7.2.5.1 Общие положения

Измерительное оборудование должно быть выбрано таким образом, чтобы можно было измерять следующие параметры с заданными пределами погрешности.

5.7.2.5.2 Температура горячего газа

Для измерения температуры горячего газа следует использовать: измерительный прибор с пределом погрешности ±2°С для температур до 250°C, прибор с пределом погрешности ±5°С для температур от 250°С до 600°C, прибор с погрешностью ±0,75% для температур выше 600°C. Измерение проводят в точке поперечного сечения с самой высокой температурой, расположенной на расстоянии не более 100 мм от входа в испытуемую конструкцию для удаления дымовых газов.

Метод описан в приложении C.

Для отдельно стоящей испытуемой конструкции для удаления дымовых газов температуру дымовых газов внутри образца для испытаний на каждом уровне необходимо определять при помощи термопары, установленной по центру трубы для отвода дымовых газов.

5.7.2.5.3 Скорость горячего газа

Определяют скорость горячего газа с пределом погрешности от -5% до +10%.

5.7.2.5.4 Температуры внешних поверхностей испытательного стенда (стены, перекрытия, проходы через перекрытия, ограждения)

Для измерения температур внешних поверхностей следует использовать измерительный прибор с пределом погрешности не более ±1,5°C.

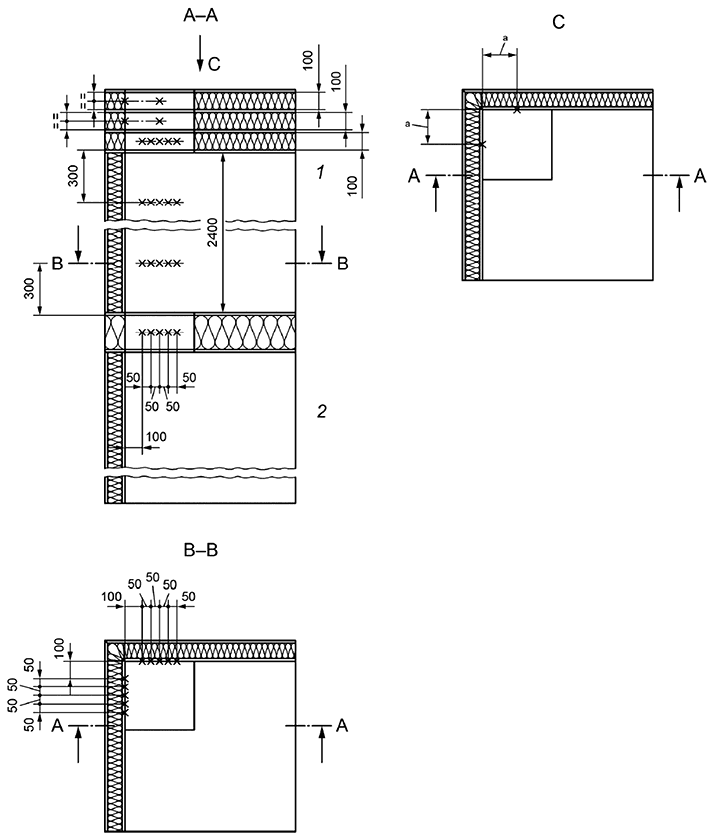

Термопары должны быть размещены на испытательном стенде в соответствии с рисунком 12:

a) на внешней поверхности деревянных балок, прилегающих к конструкции для удаления дымовых газов, следует установить в первом и втором перекрытиях один ряд из пяти термопар, расположенных как можно ближе к осевой линии на обеих стенах на равномерном расстоянии друг от друга (50,0±2,0) мм, отступив от угла на (100,0±2,0) мм;

b) на поверхности стен между перекрытиями: на расстоянии 300 мм от нижней стороны второго перекрытия, на обеих стенах установить ряд из пяти термопар на расстоянии (100,0±2,0) мм от угла и равном расстоянии друг от друга (50,0±2,0) мм;

c) для теплоизолированных проходов через перекрытие без ограждений в зоне B необходимо установить дополнительные термопары: на расстоянии 300 м над проходом через первое перекрытие на обеих стенах следует разместить ряд из пяти термопар на равномерном расстоянии друг от друга (50,0±2,0) мм, отступив от угла на (100,0±2,0) мм;

d) для теплоизолированных проходов через перекрытие с толщиной более обычных 200 мм дополнительно следует установить термоэлементы на стенах испытательного стенда по осевой линии каждого дополнительного элемента перекрытия толщиной 100 мм.

5.7.2.5.5 Температуры внешних поверхностей испытуемой конструкции для удаления дымовых газов

Если требуется определить температуры внешней поверхности испытуемой конструкции для удаления дымовых газов, необходимо использовать прибор с пределом погрешности измерений ±1,5°С.

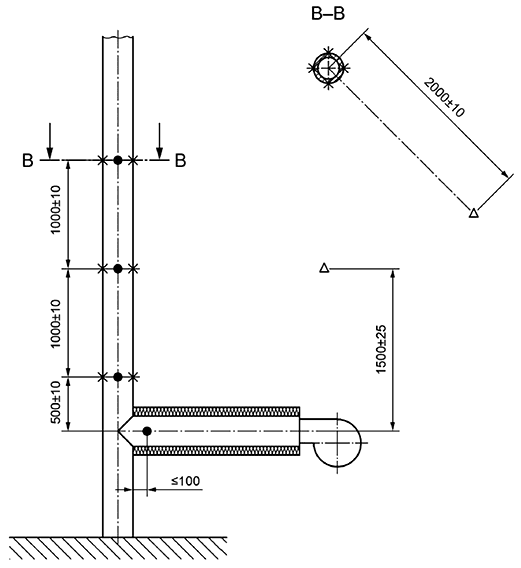

Для свободно стоящей испытуемой конструкции для удаления дымовых газов следует установить три ряда термопар на внешней поверхности на высоте (0,50±0,01) м, (1,50±0,02) м и (2,50±0,03) м (по четыре термопары в каждом) над входом дымовых газов [см. рисунок 1 с)].

Точкой измерения температуры непреднамеренного прикосновения является место на внешней поверхности в зоне А на высоте (0,5±0,1) м над внешней поверхностью соединительного элемента горячего газа напротив стены испытательного стенда [см. рисунок 1 b)].

Для установленной на испытательном стенде испытуемой конструкции удаления дымовых газов с ограждением при необходимости используют еще одну точку измерения для непреднамеренного прикосновения - следует измерить температуру внешней поверхности ограждения в зоне B на высоте (0,5±0,1) м над первым перекрытием [см. рисунок 1 b)]. Кроме того, при необходимости должна быть измерена температура в вентиляционных отверстиях.

|

________________

Рисунок 12 - Размещение термопар

5.7.3 Метод испытания

5.7.3.1 Общие положения

Собирают образец для испытания в соответствии с инструкцией.

Шахта подачи воздуха на горение концентрической дымоходной системы воздух-газ должна быть подключена к вентилятору 4 для имитации забора воздуха на горение [см. рисунок 11 c)].

Стабилизируют образец для испытаний в соответствии с инструкциями по использованию и вводу в эксплуатацию. При отсутствии таких инструкций проводят испытание без стабилизации или выполняют стабилизацию по соответствующим нормам на продукцию.

5.7.3.2 Метод испытания при нормальных условиях эксплуатации

Генерируют горячий газ и подают его в испытуемую конструкцию для удаления дымовых газов с испытательной температурой и скоростью, указанной в таблице 1, при этом скорость горячего газа должна соответствовать конструкции для удаления дымовых газов, работающей в режиме разрежения или избыточного давления, маркировке изделия и диаметру.

B концентрических дымоходных системах воздух-газ (LAS) массовый расход воздуха в шахте подачи воздуха на горение должен соответствовать (90±3)% массового расхода в шахте дымовых газов. Это условие действует исключительно для концентрических дымоходных систем воздух-газ (LAS) с независимыми от воздуха помещения источниками тепла.

При испытании дымоходных систем с источниками тепла, использующими воздух помещения, шахта подачи воздуха на горение дымоходной системы воздух-газ (LAS) в зоне А во время испытания должна быть закрыта.

Таблица 1 - Скорость горячего газа как функция испытательной температуры T и диаметра испытуемой конструкции для удаления дымовых газов

Класс давления | D, мм | Скорость горячего газа, м/с, при испытательной температуре | |||||||||||

Класс температуры | |||||||||||||

T 080 | T 100 | T 120 | T 140 | T 160 | T 200 | T 250 | T 300 | T 400 | T 450 | T 600 | Воз- гора- ние сажи | ||

Номинальная рабочая температура, °С | |||||||||||||

80 | 100 | 120 | 140 | 160 | 200 | 250 | 300 | 400 | 450 | 600 | - | ||

Испытательная температура, °С | |||||||||||||

100 | 120 | 150 | 170 | 190 | 250 | 300 | 350 | 500 | 550 | 700 | 1000 | ||

Отрицательное давление N | 100 | 1,7 | 1,8 | 1,9 | 2,0 | 2,1 | 2,4 | 2,6 | 2,8 | 3,6 | 3,8 | 4,6 | 5,1 |

120 | 1,7 | 1,8 | 1,9 | 2,0 | 2,1 | 2,4 | 2,6 | 2,9 | 3,6 | 3,8 | 4,6 | 5,6 | |

160 | 1,7 | 1,8 | 1,9 | 2,0 | 2,1 | 2,4 | 2,7 | 2,9 | 3,7 | 3,9 | 4,7 | 5,6 | |

200 | 1,7 | 1,8 | 2,0 | 2,1 | 2,2 | 2,5 | 2,7 | 3,0 | 3,7 | 4,0 | 4,8 | 5,4 | |

Малое избыточное давление P | 100 | 2,4 | 2,5 | 2,7 | 2,8 | 2,9 | 3,3 | 3,6 | 3,9 | 4,7 | 5,0 | 5,9 | 5,1 |

120 | 2,4 | 2,5 | 2,7 | 2,8 | 3,0 | 3,3 | 3,6 | 3,9 | 4,8 | 5,1 | 6,0 | 5,6 | |

160 | 2,5 | 2,6 | 2,8 | 3,0 | 3,1 | 3,5 | 3,8 | 4,1 | 5,1 | 5,4 | 6,3 | 5,6 | |

200 | 2,7 | 2,8 | 3,0 | 3,2 | 3,3 | 3,7 | 4,0 | 4,4 | 5,4 | 5,7 | 6,7 | 5,4 | |

Среднее избыточное давление M | 100 | 3,4 | 3,6 | 3,8 | 3,9 | 4,1 | 4,5 | 4,9 | 5,2 | 6,1 | 6,3 | 7,0 | 5,1 |

120 | 3,5 | 3,6 | 3,9 | 4,0 | 4,2 | 4,6 | 5,0 | 5,3 | 6,2 | 6,5 | 7,2 | 5,6 | |

160 | 3,7 | 3,9 | 4,1 | 4,3 | 4,4 | 4,9 | 5,3 | 5,6 | 6,6 | 6,8 | 7,6 | 5,6 | |

200 | 3,9 | 4,1 | 4,4 | 4,6 | 4,7 | 5,2 | 5,6 | 6,0 | 7,0 | 7,3 | 8,1 | 5,4 | |

Высокое избыточное давление H | 100 | 5,2 | 5,4 | 5,7 | 5,9 | 6,1 | 6,6 | 7,1 | 7,4 | 8,4 | 8,6 | 9,1 | 5,1 |

120 | 5,3 | 5,5 | 5,8 | 6,0 | 6,2 | 6,8 | 7,2 | 7,6 | 8,6 | 8,8 | 9,3 | 5,6 | |

160 | 5,6 | 5,9 | 6,2 | 6,4 | 6,6 | 7,2 | 7,7 | 8,1 | 9,1 | 9,4 | 9,9 | 5,6 | |

200 | 6,1 | 6,3 | 6,7 | 6,9 | 7,2 | 7,8 | 8,3 | 8,8 | 9,8 | 10,1 | 10,7 | 5,4 | |

B соответствии с таблицей 1 следует поддерживать температуру горячего газа на заданном уровне с погрешностью не более +5% от значения испытательной температуры, а скорость горячего газа с погрешностью не более +10% до достижения состояния равновесия, но не более 6 ч.

Состояние равновесия считается достигнутым, когда повышение температуры в точке измерения испытательной установки не превышает 1°С за 30 мин в диапазоне температур горячего газа до 250°С и 2°С за 30 мин при более высоких температурах. Во время проведения испытания температура окружающего воздуха не должна колебаться более чем на 5°С.

После прекращения подачи горячего газа и, если необходимо (для концентрических дымоходных систем), выключения вентилятора подачи воздуха продолжают регистрацию температур испытуемой конструкции до тех пор, пока температуры не достигнут своего максимального значения.

5.7.3.3 Метод испытания в условиях возгорания сажи

Генерируют горячий газ со значениями расхода и температуры, указанными в таблице 1 для соответствующего диаметра. Устанавливают рост температуры горячего газа до достижения 1000°C, чтобы конечная температура была достигнута в течение (10±1) мин. Максимальная корректировка (изменениe) температуры окружающего воздуха во время испытания в условиях возгорания сажи составляет 15°С.

После прекращения нагрева продолжают запись температур испытательного оборудования до достижения максимальных значений.

Для концентрических конструкций удаления газов воздух-газ (LAS) с маркировкой G трубу подачи воздуха в зоне А необходимо закрыть.

5.7.4 Результаты испытания

B соответствии с 5.7.2 следует записать все значения температур.

Максимальные значения всех температур внешней поверхности необходимо соотнести с температурой окружающего воздуха 20°C, принимая во внимание температуру окружающей среды в момент достижения этих максимальных температур.

Должны быть записаны все случаи, когда наиболее высокие температуры превышали допустимые значения.

5.8 Испытание термического сопротивления

5.8.1 Оборудование для испытания

При компоновке оборудования необходимо использовать два вентилятора, два нагревательных устройства и две соединительные трубы, чтобы нагретый воздух мог циркулировать по испытательному контуру. На каждом вертикальном участке следует установить секции конструкции для удаления дымовых газов высотой примерно 2 м для проведения испытания термических рабочих критериев.

5.8.2 Образец для испытания

Образец для испытания представляет собой прямую секцию конструкции для удаления дымовых газов без ограждения, собранную в соответствии с инструкцией. Если необходимо узнать термическое сопротивление образца для испытаний с ограждением, то его определяют с заданным ограждением, а также с естественной вентиляцией или без нее. Образец для испытаний должен быть собран в соответствии с нормами на продукцию.

B каждый вертикальный участок испытательного стенда следует установить прямую секцию конструкции для удаления дымовых газов высотой примерно 2 м с не менее чем двумя швами. Для испытуемой конструкции для удаления дымовых газов необходимо использовать наибольший из производимых диаметров, но не более 200 мм для трубы отвода дымовых газов. Если дымоходная система должна испытываться вместе с ограждением, необходимо указать это ограждение.

5.8.3 Измеряемые параметры

Следующие данные должны быть измерены и записаны:

- температура окружающей среды во время всего испытания;

- температура внутренней поверхности;

- температура внешней поверхности, скорость во время испытания, суммарная тепловая мощность в состоянии равновесия.

Для измерений следует использовать приборы со следующими свойствами (см. рисунок 13):

- для определения температуры горячего газа на входе в образец для испытаний измерительные приборы с погрешностью ±2°C для температур менее или равных 250°C, с погрешностью ±5°C для температур менее или равных 600°С и с погрешностью ±0,75% для температур выше 600°C;

- для определения температуры внутренней поверхности приборы с погрешностью измерения ±1°C;

- для определения температуры внешней поверхности приборы с погрешностью измерения ±1°C;

- для измерения температуры окружающей среды приборы с погрешностью измерения ±1°C;

- для определения скорости горячего воздуха приборы с погрешностью измерения от -5% до +10%;

- для определения суммарной тепловой мощности приборы с погрешностью измерения ±2%;

- для определения внутренних размеров приборы ±1 мм для измерения длины и ±0,5 мм для измерения диаметра образца для испытаний.

|

Рисунок 13 - Термическое сопротивление - испытательный стенд - секция конструкции для удаления дымовых газов

5.8.4 Метод испытания

5.8.4.1 Подвод тепла к образцу для испытания

Необходимо обеспечить циркуляцию горячего воздуха внутри оборудования для испытания. Средняя скорость горячего воздуха должна составлять (4,0±0,2) м/с, а температуры горячего газа на концах испытательных секций не должны отличаться более чем 10°C. Необходимо измерить температуру внутренней и внешней поверхностей образца для испытаний.

Температура дымовых газов должна соответствовать тем условиям, которые установлены для термического сопротивления в нормах на продукцию.

Следует установить температуру горячего воздуха и дождаться установления режима равновесия. Состояние равновесия достигнуто, если разница температур между внешней поверхностью секции конструкции для удаления дымовых газов и температурой окружающей среды в течение 60 мин изменяется не более чем на 1%.

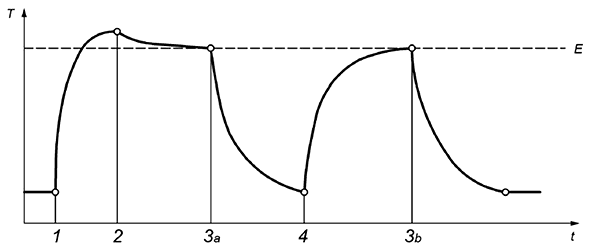

Испытание проводят дважды: один раз, начиная с высокого уровня температур (от точки 2 к точке 3а на рисунке 14), и один раз, начиная с низкого уровня температур (от точки 4 к точке 3b на рисунке 14).

Необходимо проконтролировать, не было ли вновь достигнуто состояние равновесия и наблюдаются ли последующие предельные отклонения для индивидуально определенных значений термического сопротивления.

Разница между двумя значениями должна быть менее 4%. Если предельные отклонения больше, испытание повторяют до тех пор, пока разница между двумя значениями не станет менее 4%.

Все измеренные величины необходимо записать (см. 5.8.3).

|

1 - начало испытания; 2 - максимальный уровень температуры; 3а - состояние равновесия после максимального уровня температуры; 3b - состояние равновесия после минимального уровня температуры; 4 - минимальный уровень температуры;

Е - температура внутренней поверхности; T - температура; t - время

Рисунок 14 - Термическое сопротивление - пример для температуры (T в °C) в зависимости от времени (t)

5.8.4.2 Подвод тепла без образца для испытания (слепой тест)

Вновь собирают оборудование для испытания, но без образца для испытаний, или заменяют образец для испытаний калиброванной секцией. Повторяют испытание, как описано выше, до тех пор, пока температура дымовых газов не станет такой же, как при испытаниях с установленным образцом для испытаний, и пока не будет достигнуто состояние равновесия. Состояние равновесия достигнуто, когда разница между температурой горячего газа и температурой окружающего воздуха не изменяется более чем на 1% в течение 3 ч (см. рисунок 14).

Оставляют горячий воздух циркулировать по оборудованию для испытаний. Скорость горячего воздуха должна составлять не менее 4 м/с.

Испытание следует провести дважды: один раз, начиная с минимального уровня температур, и один раз, начиная с максимального уровня температур (см. рисунок 14).

Необходимо проконтролировать, не было ли вновь достигнуто состояние равновесия и наблюдаются ли последующие предельные отклонения для индивидуально определенных значений термического сопротивления.

Разница между двумя значениями должна быть менее 4%. Если предельные отклонения больше, испытание повторяют до тех пор, пока разница между двумя значениями не станет менее 4%.

Записывают температуру горячего воздуха, температуру окружающей среды, давление горячего воздуха на входе в образец для испытаний и скорость горячего воздуха в соединительной трубе, как указано 5.8.4.

5.8.5 Результаты испытания

5.9 Сопротивление потоку оголовков I, II и III-го типов

5.9.1 Общие положения

B приложении E приведены характеристики оголовков.

5.9.2 Оборудование для испытания

Для испытания необходимо следующее:

a) оборудование для испытания оголовков конструкций для удаления дымовых газов, которое должно быть оснащено вентилятором и иметь диапазоны измерения объемного расхода в зависимости от размеров образца для испытаний. Подходящий метод измерения расхода должен быть соответствующим образом адаптирован;

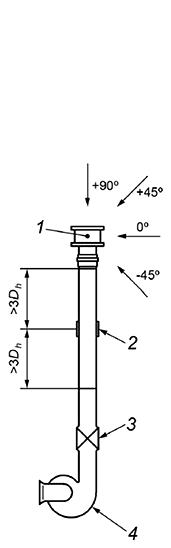

b) одна прямая жесткая внутренняя труба. Длина прямой жесткой внутренней трубы под оголовком конструкции для удаления дымовых газов должна не менее чем в шесть раз превышать номинальный внутренний диаметр трубы. При необходимости измерения давления точки измерения должны располагаться во внутренней трубе для подачи воздуха и внутренней трубе для отвода дымовых газов на одном расстоянии от оголовка и от входа в прямую жесткую внутреннюю трубу, которое должно соответствовать не менее чем трехкратному номинальному диаметру внутренней трубы. Точки измерения давления состоят как минимум из трех отверстий диаметром 1 мм, равномерно расположенных по окружности каждой трубы в плоскости, перпендикулярной к осевой линии. Отверстия на внутренней стороне трубопроводов не должны иметь заусенцев. Точки измерения давления должны быть использованы для определения среднего статического давления во внутренней трубе или в трубе подачи воздуха.

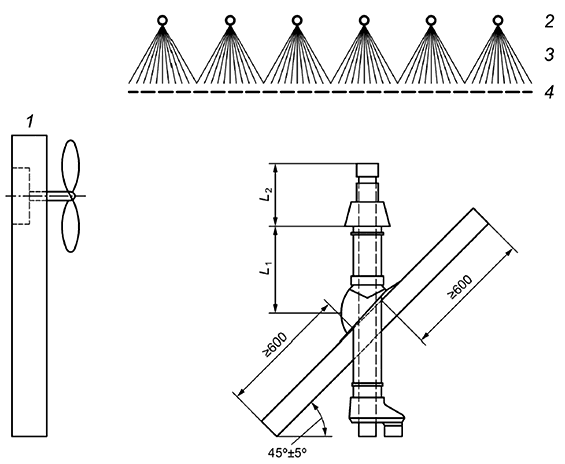

Более подробная информация по испытанию оголовков I-го и II-го типов приведена на рисунке 15.

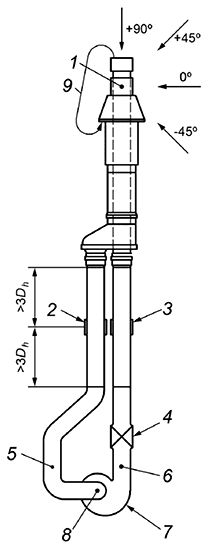

Более подробная информация по испытанию оголовков III-го типа приведена на рисунке 16.

5.9.3 Образец для испытания

Проводят испытание оголовка:

- как указано в соответствующих стандартах на продукцию;

- наибольшего размера из выпускаемой производителем серии продукции, но с диаметром элемента оголовка, отводящего дымовые газы, не более 200 мм.

|  |

1 - ось выходного отверстия оголовка; 2 - прямая, жесткая внутренняя труба со статичной точкой измерения; 3 - расходомер; 4 - вентилятор; - гидравлический диаметр испытуемой конструкции для удаления дымовых газов Рисунок 15 - Сопротивление потоку, ветровой напор для оголовков I-го и II-го типов - принципиальная схема испытательного стенда | 1 - середина части оголовка с отверстием подачи воздуха и удаления дымовых газов; 2 - точка измерения статического давления в трубе подачи воздуха ; 3 - точка измерения статического давления в трубе для отвода дымовых газов ; 4 - расходомер; 5 - труба; 6 - проба газа-индикатора; 7 - вентилятор; 8 - подача газа-индикатора; 9 - внешняя рециркуляция; - гидравлический диаметр испытуемой конструкции для удаления дымовых газов Рисунок 16 - Пример измерения сопротивления потоку, ветрового напора, влияния ветра на рециркуляцию для оголовков III-го типа - принципиальная схема испытательного стенда |

5.9.4 Измеряемые параметры

При испытании должны быть определены параметры согласно таблице 2.

Таблица 2 - Параметры измерения и пределы погрешности

Параметр измерения | Предел погрешности |

Статическое давление, Па | ±1 Па |

Скорость воздушного потока в трубе дымовых газов и, если применимо, в трубе для подвода воздуха, м/с | ±0,1 м/с |

Размеры оголовка, мм | ±1 мм |

5.9.5 Условия проведения испытания

Для определения сопротивления потоку рекомендуются следующие параметры:

- температура окружающей среды в помещении для испытаний должны поддерживаться в диапазоне между 20°С и 30°C;

Стандарты на отдельную продукцию могут предусматривать дополнительные параметры оценки.

5.9.6 Метод испытания

Для оголовков I-го и II-го типов необходимо подключить трубу для отвода дымовых газов оголовка к внутренней трубе с тем же номинальным внутренним диаметром (см. рисунок 15).

Для оголовков III-го типа необходимо подключить трубу для отвода дымовых газов и трубу для подачи воздуха оголовка к двум внутренним трубам с тем же номинальным внутренним диаметром (см. рисунок 16).

С помощью вентилятора подают воздух с номинальной скоростью (2,0±0,2) м/с в трубу для отвода дымовых газов.

Измеряют и записывают разницу давлений между статическим давлением во внутренней трубе и давлением в помещении для испытания.

Для оголовков III-го типа для дымоходных систем измерение должно быть проведено дважды - один раз без и один раз с оголовком. Результатом разницы между двумя измерениями является сопротивление потоку оголовка.

Значения конкретных местных сопротивлений должны быть рассчитаны по 5.9.8 и 5.9.9.

5.9.7 Результат испытания

При необходимости должны быть записаны следующие параметры для трубы отвода дымовых газов и трубы подачи воздуха:

- геометрические данные оголовка;

5.9.8 Сопротивление потоку в трубе дымовых газов для оголовков I, II и III-го типов

Величина местного сопротивления отводящей дымовые газы части оголовка не должна быть выше заданного значения.

При испытаниях могут быть также применены методы, сопоставимые с описанными в 5.9.

5.9.9 Сопротивление потоку в трубе подачи воздуха для оголовков III-го типа

Местное сопротивление части оголовка для подвода воздуха на горение в трубе подачи вычисляют по формуле

Величина местного сопротивления подводящей воздух на горение части оголовка не должна быть выше заданного значения.

При испытаниях могут быть также применены методы, сопоставимые с описанными в 5.9.

5.10 Аэродинамическое поведение оголовков под воздействием ветрового потока

5.10.1 Оголовки II-го типа, метод испытания в ветровом потоке

5.10.1.1 Оборудование для испытания

Для испытания необходимо следующее:

a) оборудование для испытания оголовков конструкции для удаления дымовых газов, которое должно быть оснащено вентилятором и иметь диапазоны измерения объемного расхода в зависимости от размеров образца для испытаний. Подходящий метод измерения расхода должен быть соответствующим образом адаптирован;

c) одна прямая жесткая внутренняя труба. Длина прямой жесткой внутренней трубы под оголовком конструкции для удаления дымовых газов должна не менее чем в шесть раз превышать номинальный внутренний диаметр трубы. Точки измерения должны располагаться во внутренней трубе для подачи воздуха и внутренней трубе для отвода дымовых газов на одном расстоянии от оголовка и от входа в прямую жесткую внутреннюю трубу, которое должно соответствовать не менее чем трехкратному номинальному диаметру внутренней трубы. Точки измерения давления состоят как минимум из трех отверстий диаметром 1 мм, равномерно расположенных по окружности трубы в плоскости, перпендикулярной к осевой линии. Отверстия на внутренней стороне трубопроводов не должны иметь заусенцев. Точки измерения давления используют для определения среднего статического давления во внутренней трубе.

Более подробная информация приведена на рисунке 15.

5.10.1.2 Образец для испытания

Испытание должно быть проведено с одним оголовком:

- как указано в соответствующих стандартах на продукцию;

- наибольшего размера из выпускаемой производителем серии продукции, но с диаметром элемента оголовка, отводящего дымовые газы, не более 200 мм.

5.10.1.3 Измеряемые параметры

При испытании должны быть определены следующие параметры, указанные в таблице 2.

Дополнительно для измеряемого параметра "скорость ветра" в м/с необходима погрешность измерений в пределах ±0,5 м/с.

5.10.1.4 Условия испытания

Для определения максимальной разности давлений рекомендуются следующие параметры:

- температура окружающей среды в помещении для испытаний должна поддерживаться в диапазоне от 20°С до 30°C;

Некоторые стандарты на продукцию могут предписывать дополнительные параметры оценки.

5.10.1.5 Метод испытания

Испытание должно быть проведено следующим образом:

Для оголовка II-го типа следует подключить часть оголовка, отводящую дымовые газы, к внутренней трубе с одинаковым внутренним диаметром.

Испытание необходимо проводить с трубой отвода дымовых газов оголовка с использованием вентилятора, подающего воздух в отводящую дым часть оголовка с номинальной скоростью (1,0±0,2) м/с для оголовков в режиме разрежения и (2,0±0,2) м/с для оголовков в режиме избыточного давления.

Во время испытания осевая линия оголовка должна быть совмещена с осевой линией аэродинамической трубы.

Для неосесимметричных оголовков испытание необходимо повторить дважды, поворачивая оголовок на 45° вокруг осевой линии.

Оголовок необходимо вращать перед генератором ветра, чтобы угол направления ветра к оголовку варьировался от плюс 90° при нисходящем потоке до минус 45° при нисходящем потоке с максимальным шагом 7,5°.

Необходимо измерить и записать разность давлений между статическим давлением во внутренней трубе и давлением в помещении для испытаний.

Определяют падение давления в оголовке под влиянием ветра.

5.10.1.6 Результат испытания

Должны быть представлены следующие результаты для трубы удаления дымовых газов, направления ветра в образце для испытаний и заданных характеристик для направлений ветра A90, A45 или А30:

- данные о помещении для испытаний.

5.10.1.7 Ветровой напор для оголовков II-го типа при подключении источников тепла, зависимых и независимых от воздуха помещения

или

При испытаниях могут быть также применены методы, сопоставимые с описанными в 5.10.

Если оголовок должен быть маркирован для использования в соответствии с ГОСТ Р 59978.1-2022* (пункт 5.10.4), то ветровой напор должен быть описан с использованием нижеследующих условий.

5.10.2 Оголовки III-го типа, метод испытания ветрового напора

5.10.2.1 Оборудование для испытания

Для испытания необходимо следующее:

a) оборудование для испытания оголовков конструкции для удаления дымовых газов, которое должно быть оснащено вентилятором и иметь диапазоны измерения объемного расхода в зависимости от размеров образца для испытаний. Оборудование для испытаний должно быть размещено таким образом, чтобы комбинация оголовка и трубы подачи воздуха могла вращаться перед генератором ветра так, чтобы угол направления ветра к оголовку варьировался от плюс 90° при нисходящем потоке до минус 45° при нисходящем потоке с максимальным шагом 7,5°;

c) одну прямую жесткую внутреннюю трубу с точками измерения давления подаваемого воздуха и дымовых газов. Длина прямой жесткой внутренней трубы под оголовком конструкции для удаления дымовых газов должна не менее чем в шесть раз превышать номинальный внутренний диаметр. Точки измерения должны располагаться во внутренней трубе для подачи воздуха и внутренней трубе для отвода дымовых газов на одном расстоянии от оголовка и от входа в прямую жесткую внутреннюю трубу, которое должно соответствовать не менее чем трехкратному номинальному диаметру внутренней трубы. Точки измерения давления состоят как минимум из трех отверстий диаметром 1 мм, равномерно расположенных по окружности каждой трубы в плоскости, перпендикулярной к осевой линии. Отверстия на внутренней стороне трубопроводов не должны иметь заусенцев.

Принципиальная схема установки для испытания ветровой нагрузки показана на рисунке 16.

5.10.2.2 Образец для испытания

Испытание должно быть проведено с одним оголовком:

- как указано в соответствующих стандартах на продукцию;

- наибольшего размера из выпускаемой производителем серии продукции, но с диаметром элемента оголовка, отводящего дымовые газы, не более 200 мм.

5.10.2.3 Измеряемые параметры

При испытании должны быть определены параметры согласно таблице 2.

Дополнительно для измеряемого параметра "скорость ветра" в м/с необходима погрешность измерений в пределах ±0,5 м/с.

5.10.2.4 Условия проведения испытания

Для определения наибольшей разности давлений между трубой подачи воздуха и трубой отвода дымовых газов рекомендуются следующие параметры:

- температура окружающей среды в помещении для испытаний должна поддерживаться в диапазоне между 20°С и 30°C;

Стандарты на отдельные виды продукции могут предусматривать дополнительные пункты для проведения оценки.

5.10.2.5 Метод испытания

Испытание необходимо проводить следующим образом.

Оголовок следует расположить горизонтально перед аэродинамической трубой. Ось оголовка конструкции воздух-газ (LAS) во время испытания должна быть размещена по оси аэродинамической трубы.

Вырабатываемый вентилятором воздушный поток подают в трубу подачи воздуха и в трубу удаления дымовых газов.

Труба подачи воздуха и труба удаления дымовых газов должны быть соединены друг с другом через вентилятор.

Испытание должно быть проведено при таком объемном потоке в трубе подачи воздуха, который соответствует объемному расходу в трубе удаления дымовых газов оголовка.

Необходимо измерить объемный расход через оголовок системы воздух-газ (LAS).

Для неосесимметричных оголовков испытание необходимо повторить дважды, поворачивая оголовок на 45° вокруг осевой линии.

Примечание - Для продукции определенного типа может потребоваться проведение испытания при отсутствии потока в трубе отвода дымовых газов.

5.10.2.6 Результат испытания

Должны быть представлены следующие результаты для трубы удаления дымовых газов и трубы подачи воздуха, направления ветра в образце для испытаний и заданных характеристик для направлений ветра A90, A45 или А30:

- геометрические данные оголовка;

- данные о помещении для испытаний.

5.10.2.7 Ветровой напор для оголовков III-го типа - использование с дымоходными системами воздух-газ (LAS)

или

При испытаниях могут быть также применены методы, сопоставимые с описанными в 5.10.

5.10.3 Оголовки III-го типа, метод испытаний при рециркуляции

5.10.3.1 Оборудование для испытания

Для испытаний необходимо:

- устройство для создания воздушного потока;

- генератор ветра согласно 5.10.2.1;

- испытательный стенд для оголовков.

Индикаторный газ впрыскивают перед вентилятором, вырабатывающим воздушный поток через дымоходную систему воздух-газ (LAS) (считается, что впрыскиваемый индикаторный газ полностью смешивается с подаваемым воздухом).

Данные по устройству, вырабатывающему воздушный поток, по генератору ветра и испытательному стенду должны быть определены согласно рисунку 16 и требованиям 5.10.2.

5.10.3.2 Образец для испытания

Испытание должно быть проведено с одним оголовком:

- как указано в соответствующих стандартах на продукцию;

- наибольшего размера из выпускаемой производителем серии продукции, но с диаметром элемента оголовка, отводящего дымовые газы, не более 200 мм.

5.10.3.3 Измеряемые параметры

При испытании должны быть определены параметры в соответствии с таблицей 2.

Дополнительно к измеряемому параметру "скорость ветра" в м/с требуется предел погрешности ±0,5 м/с.

5.10.3.4 Условия проведения испытания

Для определения рециркуляции рекомендуются следующие параметры:

- температура окружающей среды в помещении для испытаний должна поддерживаться в диапазоне между 20°С и 30°C;

- впрыск (инжекция) индикаторного газа для всех условий с одинаковым объемным расходом. Некоторые нормы на продукцию могут предписывать проведение дополнительных пунктов оценки.

5.10.3.5 Метод испытания

Испытание должно быть проведено следующим образом:

- устанавливают оголовок на оборудовании для испытаний;

- генерируют в аэродинамической трубе поток с концентрацией индикаторного газа без учета скорости ветра для сбора исходных значений;

- создают в аэродинамической трубе поток с такой же скоростью дымовых газов и таким же объемным расходом индикаторного газа, что и при аналогичной скорости ветра;

- изменяют направление ветра с шагом 7,5° согласно соответствующим характеристикам для направления ветра A90, A45 или A30;

- записывают измеряемые параметры;

- для неосесимметричных оголовков испытание повторяют дважды, поворачивая оголовок на 45° вокруг осевой линии;

- записывают измеренные параметры после того, как концентрация газа-индикатора достигнет стабильного значения.

Определяют наибольший коэффициент рециркуляции R для каждого направления ветра. Устанавливают значение коэффициента рециркуляции R по 5.10.3.7.

Стандарты на продукцию могут предписывать уменьшение количества шагов при проведении испытания при использовании оголовка симметричной конструкции.

5.10.3.6 Результат испытания

Результат должен быть представлен для следующих условий испытаний:

- концентрация индикаторного газа в трубе дымовых газов без рециркуляции;

- концентрация индикаторного газа в трубе дымовых газов с рециркуляцией;

- концентрация индикаторного газа в окружающей среде;

- значение коэффициента R, рассчитанного по 5.10.3.7, наибольший коэффициент рециркуляции для каждого испытуемого угла направления ветра.

5.10.3.7 Коэффициент рециркуляции для оголовков III-го типа (для источников тепла, независимых от воздуха помещения)

Коэффициент рециркуляции R, %, для закрытого контура, представленного на рисунке 17, рассчитывают по формуле

При использовании двух приборов для одновременного измерения концентрации индикаторного газа в трубе отвода дымовых газов и в трубе подачи воздуха допустимо использование методов испытания, сравнимых (схожих) с описанными в 5.10.3.

5.11 Сопротивление потоку испытуемой конструкции для удаления дымовых газов, фасонных элементов или внутренних труб

5.11.1 Оборудование для испытания

Оборудование для испытания должно включать (см. рисунок 17):

- вентилятор, способный обеспечить достаточный объемный расход в трубе дымовых газов;

- измерительную трубу, по которой подводится и отводится воздух для испытаний. Эта измерительная труба должна быть прямой и иметь длину не менее (2000±10) мм и тот же диаметр, что и испытуемая конструкция, за исключением испытания фасонных элементов с переходным сечением.

B измерительной трубе должны быть расположены пункты измерения давления. Для этого необходимо равномерно разместить по периметру трубы в плоскости, перпендикулярной к осевой линии трубы, не менее трех отверстий с диаметром 1 мм. Отверстия на внутренней стороне трубы не должны иметь заусенцев. Эти отверстия служат для измерения среднего статического давления в трубе.

|

Рисунок 17 - Устройство для испытания гидравлического сопротивления - испытуемая конструкция для удаления дымовых газов

5.11.2 Образец для испытания

При испытании секций конструкции для удаления дымовых газов в качестве образца для испытаний должна использоваться конструкция для удаления дымовых газов, состоящая только из прямых элементов. При испытании фасонных элементов должен быть предоставлен образец, состоящий из секций конструкции для удаления дымовых газов длиной не менее семи диаметров 7D, за которым следует сам фасонный элемент и еще один прямой участок конструкции для удаления дымовых газов длиной не менее трех диаметров 3D. Оценка образца для испытаний должна быть проведена по требованиям соответствующих стандартов на продукцию. B качестве альтернативного варианта образец для испытаний должен состоять из одной внутренней трубы, одного фасонного элемента и следующей за ним еще одной внутренней трубы. Еще одним альтернативным вариантом может быть использование испытуемой конструкции для удаления дымовых газов при оценке термических рабочих критериев, если она имеет требуемые параметры.

5.11.3 Измеряемые параметры

Для измерения необходимо использовать устройства с пределами погрешности в соответствии с таблицей 3.

Таблица 3 - Измеряемые параметры и предельные отклонения

Измеряемый параметр | Предельные отклонения |

Скорость воздуха, м/с | ±5% |

Разность давлений в трубе, Па | ±0,2 Па |

Внутренний размер (длинa), мм | ±1,0 мм

|

Внутренний размер (диаметр), мм | ±0,5 мм |

Температура окружающего воздуха, °С | ±1,0°С |

Статическое давление окружающего воздуха, Па | ±5% |

5.11.4 Метод испытания

Впускное выравнивающее поток устройство устанавливают в верхней части испытуемой конструкции для удаления дымовых газов или в верхней части альтернативного образца для испытаний. Измерительная линия должна быть присоединена к входному отверстию в основании испытуемой конструкции для удаления дымовых газов.

Длина измерительных линий, расположение точек измерения давления в измерительных линиях и положение точек измерения давления относительно соединительной трубы или фасонного элемента, а также положение точек измерения давления относительно других линий подачи воздуха и удаления дымовых газов, с которыми измерительная труба должна быть соединена, должны быть рассчитаны так, чтобы обеспечивался постоянный невозмущенный поток на расстоянии, в пять раз превышающем длину по обе стороны от точек измерения давления.

Скорость в линиях устанавливают с предельным отклонением ±5%. Разность давлений между линией подачи воздуха и линией дымовых газов измеряют с предельным отклонением ±0,2 Па.

Все испытания следует проводить при температуре окружающего воздуха.