ГОСТ Р 70874.2-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Конструкции для удаления дымовых газов

ВНУТРЕННИЕ ТРУБЫ ИЗ КЕРАМИКИ

Часть 2

Внутренние трубы для влажного режима эксплуатации. Требования и методы испытания

Constructions for removing flue gases. Ceramic inner pipes. Part 2. Internal pipes for wet operation mode. Requirements and test methods

ОКС 91.060.40

Дата введения 2024-07-01

Предисловие

1 ПОДГОТОВЛЕН Некоммерческим партнерством "Альянс. Печных дел мастера" (НП "Альянс. Печных дел мастера") и Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации") на основе собственного перевода на русский язык немецкоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 061 "Вентиляция и кондиционирование"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 мая 2024 г. № 619-ст

Внесение указанных технических отклонений направлено на учет особенностей национальной стандартизации.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012** (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным и европейским стандартам, использованным в качестве ссылочных в примененном стандарте, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт подготовлен в качестве гармонизированного с европейскими региональными нормами и устанавливает основные требования к производству и методам испытаний внутренних керамических труб для конструкций удаления дымовых газов, предназначенных для влажного режима эксплуатации.

Необходимость создания государственного стандарта для конструкций удаления дымовых газов с внутренними керамическими трубами, работающими во влажном режиме эксплуатации, вызвана требованиями рационального использования энергии, охраны окружающей среды, соответствия конструкции для удаления дымовых газов оборудованию для сжигания топлива, широким распространением конденсационных котлов.

В стандарте изложены минимальные требования к материалу внутренней трубы из керамики, обеспечивающие стойкость внутренней трубы к воздействию влаги и кислот, устойчивость к перепадам температур, стойкость к истиранию.

Настоящий стандарт описывает компоненты конструкции для удаления дымовых газов, выполненных из керамики, которые могут быть использованы для сборки дымоходных систем. В стандарте приведена классификация труб и компонентов из керамики по температуре, давлению, газопроницаемости, коррозионной стойкости, устойчивости к воздействию конденсата, а также взаимосвязь с обозначением дымоходных систем по ГОСТ Р 59412**.

Испытание дымоходных систем на требования пожарной безопасности и огнестойкость проводят по ГОСТ Р 53321 и ГОСТ Р 53299.

1 Область применения

Настоящий стандарт устанавливает требования и методы испытания внутренних керамических труб со сплошной стенкой или стенкой с вертикальными отверстиями, которые используются в многослойных конструкциях для удаления дымовых газов в условиях влажного режима эксплуатации и служат для отвода продуктов сгорания в атмосферу от источников тепла, работающих при разрежении или избыточном давлении.

Настоящий стандарт содержит перечень требований к внутренним керамическим трубам и фасонным элементам заводского изготовления, предназначенным для влажного режима эксплуатации. Он также включает требования к термическим испытаниям труб с теплоизоляцией или без нее, требования к маркировке и контролю качества. Внутренние трубы, рассматриваемые в стандарте, соответствуют требованиям ГОСТ Р 70874.1 при тех же условиях рабочей температуры, давления, стойкости к возгоранию сажи.

Кроме того, стандарт определяет минимальные требования к маркировке, инструкциям и информации об изделии и представляет собой руководство по оценке и проверке постоянства качества выпускаемой продукции (AVCP).

Настоящий стандарт распространяется на внутренние керамические трубы, предназначенные для отвода продуктов сгорания в дымоходных системах бытового и промышленного назначения, не являющихся отдельно стоящими сооружениями.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 10632** Плиты древесностружечные. Технические условия

ГОСТ Р 53299 Воздуховоды. Метод испытаний на огнестойкость

ГОСТ Р 53321 Аппараты теплогенерирующие, работающие на различных видах топлива. Требования пожарной безопасности. Методы испытаний

ГОСТ Р 57356/EN ISO 6946:2007** Конструкции ограждающие строительные и их элементы. Метод расчета сопротивления теплопередаче и коэффициента теплопередачи

ГОСТ Р 59412** Конструкции для удаления дымовых газов. Общие требования

ГОСТ Р 59978.1-2022** Конструкции для удаления дымовых газов. Теплотехнический и аэродинамический расчет. Часть 1. Конструкции для удаления дымовых газов от одного источника тепла

ГОСТ Р 70874.1 Конструкции для удаления дымовых газов. Внутренние трубы из керамики. Часть 1. Внутренние трубы для сухого режима эксплуатации. Требования и методы испытания

ГОСТ Р ИСО 2859-1** Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59412, а также следующие термины с соответствующими определениями:

a) внутреннему диаметру внутренних труб круглого поперечного сечения;

b) размеру в свету сторон внутренних труб квадратного поперечного сечения;

c) размерам в свету длины и ширины внутренних труб прямоугольного поперечного сечения.

|

1 - внутренняя длина

Рисунок 1 - Внутренняя длина

|

1 - угол кривизны; 2 - изогнутая внутренняя труба

Рисунок 2 - Угол кривизны

3.4 влажный режим эксплуатации (Nassbetrieb): Эксплуатация конструкции для удаления дымовых газов в нормальных условиях, при которых температура внутренней поверхности внутренней трубы равна или ниже точки росы.

3.5 сухой режим эксплуатации (Trockenbetrieb): Эксплуатация конструкции для удаления дымовых газов в нормальных условиях, при которых температура внутренней поверхности внутренней трубы выше точки росы.

4 Внутренние трубы и отверстия

4.1 Сечение внутренней трубы

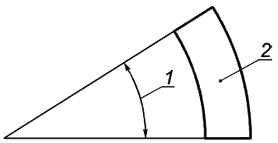

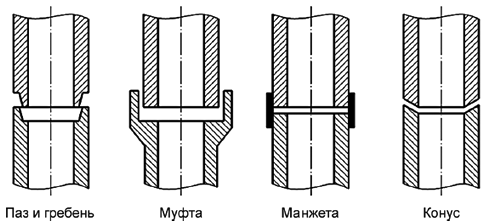

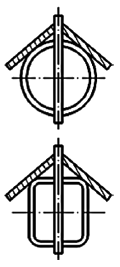

Внутренние трубы из керамики могут иметь поперечные сечения, представленные на рисунке 3:

a) круглое или квадратное поперечное сечение с пазом и гребнем или муфтовым соединением;

b) квадратное или прямоугольное поперечное сечение с пазом и гребнем и закругленными внутренними краями;

c) круглое, квадратное или прямоугольное поперечное сечение с ровными краями и манжетой;

d) круглое или квадратное поперечное сечение с коническими соединениями.

|

Рисунок 3 - Примеры поперечных сечений

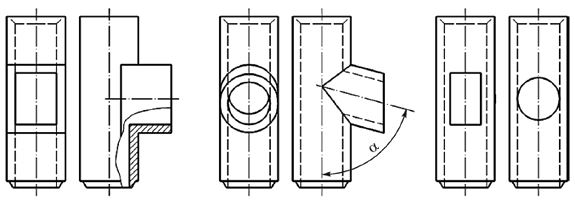

Способы соединения керамических труб друг с другом представлены на рисунке 4.

|

Рисунок 4 - Способы соединения труб

4.2 Ревизионные отверстия и соединительные фасонные элементы

Ревизионные отверстия используются для осмотра и очистки внутренних труб, а также для удаления сажи и, если применимо, должны соответствовать требованиям для внутренних труб.

Все ревизионные отверстия должны иметь дверцу.

Ревизионное отверстие должно иметь дверцу с преградой для распространения влаги или состоять из двух пластин.

Соединительные фасонные элементы должны иметь одинаковую с внутренней трубой площадь поперечного сечения. Уменьшение или увеличение сечения допустимы, если при этом не увеличивается сопротивление потока.

|

Рисунок 5 - Примеры ревизионных отверстий и соединительных фасонных элементов

5 Типы внутренних труб

Принадлежность керамической внутренней трубы к определенному типу зависит от рабочей температуры, условий эксплуатации внутренних труб в конструкциях для удаления дымовых газов в режиме разрежения или избыточного давления, а также устойчивости к возгоранию сажи. Типы, рабочие температуры, испытательные давления и максимальные утечки приведены в таблице 1. В любом случае необходимо указать пригодность использования определенных типов внутренних труб в конструкциях для удаления дымовых газов при работе в условиях разрежения или избыточного давления.

Примечание - Внутренняя труба может иметь обозначения нескольких типов при условии, что она отвечает соответствующим требованиям каждого из этих типов.

Таблица 1 - Типы керамических внутренних труб для влажного режима эксплуатации, испытательное давление воздуха и максимальные утечки после термических испытаний

Тип внутренней трубы | Температура, °С, класс | Давление, класс | Устойчивость к возгоранию сажи, класс | Испытательное давление, Па | Максимальные утечки, м · с ·м ·10 |

A3N2 | 600 | Разрежение | Да (G) | 20 | 3 |

A3N1 | 600 | Разрежение | Да (G) | 40 | 2 |

A3P1 | 600 | Избыточное давление | Да (G) | 200 | 0,006 |

A4N2 | 600 | Разрежение | Нет (O) | 20 | 3 |

A4N1 | 600 | Разрежение | Нет (O) | 40 | 2 |

A4P1 | 600 | Избыточное давление | Нет (O) | 200 | 0,006 |

B3N2 | 400 | Разрежение | Да (G) | 20 | 3 |

B3N1 | 400 | Разрежение | Да (G) | 40 | 2 |

B3P1 | 400 | Избыточное давление | Да (G) | 200 | 0,006 |

B4N2 | 400 | Разрежение | Нет (O) | 20 | 3 |

B4N1 | 400 | Разрежение | Нет (O) | 40 | 2 |

B4P1 | 400 | Избыточное давление | Нет (O) | 200 | 0,006 |

C4N2 | 300 | Разрежение | Нет (O) | 20 | 3 |

C4N1 | 300 | Разрежение | Нет (O) | 40 | 2 |

C2P1 | 300 | Избыточное давление | Нет (O) | 200 | 0,006 |

D4N2 | 200 | Разрежение | Нет (O) | 20 | 3 |

D4N1 | 200 | Разрежение | Нет (O) | 40 | 2 |

D4P1 | 200 | Избыточное давление | Нет (O) | 200 | 0,006 |

6 Материалы

Внутренние трубы должны быть изготовлены из соответствующего керамического сырья и после обжига соответствовать требованиям настоящего стандарта.

Внутренние трубы могут быть глазурованными или неглазурованными внутри и/или снаружи.

Глазурованные внутренние трубы не должны иметь глазури на поверхности стыка.

7 Допуски по размерам

7.1 Размеры поперечного сечения

При проведении испытания труб по 16.1 допустимо отклонение внутреннего диаметра внутренних труб с круглым поперечным сечением не более чем на ±3% от номинального внутреннего диаметра, указанного производителем.

Отклонение внутренних размеров в свету сторон внутренних труб квадратного или прямоугольного сечения не должно превышать ±3% от номинальных размеров, указанных производителем.

7.2 Длина

При испытании по 16.2 допустимое отклонение длины внутренней трубы не должно превышать ±3% от номинальной длины, указанной производителем, но не более 20 мм.

7.3 Угол кривизны

При испытании по 16.3 допустимо отклонение угла кривизны изогнутой внутренней трубы не более чем на ±5° от номинального угла кривизны, указанного производителем.

7.4 Прямолинейность

При испытании по 16.4 допустимое отклонение от прямолинейности прямой внутренней трубы должно составлять не более 1% от длины испытательного образца.

7.5 Прямоугольность концов труб

При испытании по 16.5 отклонение от перпендикулярности концов прямых внутренних труб не должно превышать 30 мм/м от прямого угла.

7.6 Отклонение формы поперечного сечения

При испытании по 16.6 допустимо отклонение прямоугольности углов и плоскости сторон прямых внутренних труб с квадратным или прямоугольным сечением не более 5% от номинальной ширины в свету или номинальной длины сторон в свету, указанных производителем.

7.7 Соединительные швы

Форма и размеры швов должны соответствовать указаниям производителя, чтобы обеспечивать необходимую надежность соединений.

8 Испытательная нагрузка

8.1 Прямые внутренние трубы

8.2 Изогнутые внутренние трубы

Если изогнутые внутренние трубы обжигаются в одной загрузке с прямыми внутренними трубами, и при этом используется то же сырье и тот же процесс обжига, что и для прямых внутренних труб, то допускается, что изогнутые внутренние трубы выдерживают ту же испытательную нагрузку по 16.7, что и прямые внутренние трубы.

Если изогнутые внутренние трубы, как правило, обжигаются отдельно от прямых внутренних труб, то для целей испытания необходимо изготовить прямую внутреннюю трубу или прямую трубу с меньшей длиной с использованием того же сырья и процесса обжига, как и для и изогнутых внутренних труб, и проверить на соответствие требованиям 8.1.

8.3 Предельная нагрузка для участков с ревизионными отверстиями

Максимальная высота конструкции для удаления дымовых газов должна определяться согласно требованиям, описанным в 16.7, (см. таблицу 2).

Таблица 2 - Предельная нагрузка

Высота конструкции для удаления газов, м | Предельная нагрузка, кН |

12,5 | 25 |

>12,5 25 | 50 |

>25 50 | 100 |

где F - минимальная нагрузка в килоньютонах, кН;

H - высота конструкции для удаления дымовых газов, м;

G - удельный вес в килограммах на метр, кг/м.

9 Газопроницаемость/утечка, устойчивость к перепадам температур и возгоранию сажи прямых внутренних труб

9.1 Первичное испытание

Если соединительные элементы изготавливаются из одинакового сырья и обжигаются при тех же условиях, что и прямые внутренние трубы, то газопроницаемость/утечки, устойчивость к перепадам температур и устойчивость к возгоранию сажи принимаются равными показателям прямых внутренних труб при испытаниях по 16.8.3.

Если соединительные элементы, как правило, обжигаются отдельно от прямых внутренних труб, то для целей испытания необходимо изготовить прямую внутреннюю трубу или прямую трубу с меньшей длиной с использованием того же сырья и процесса обжига, как и для изогнутых внутренних труб, и проверить на соответствие требованиям 9.2.1.

9.2 Окончательная проверка газопроницаемости после испытания

9.2.1 Общие положения

Если внутренние трубы выдерживают испытания на устойчивость к возгоранию сажи, то не требуется проведения испытания при рабочей температуре.

9.2.2 Окончательная проверка газопроницаемости после возгорания сажи

После испытания на возгорание сажи по 16.8 внутренние трубы классов A3 и B3 не должны показывать более высокие значения утечки, чем значения, приведенные в таблице 3 для соответствующего типа внутренних труб, испытательной температуры и разности давлений.

В соответствии с 16.8.3 внутренние трубы испытывают либо с изоляцией, либо без изоляции. При испытании с изоляцией внутренние трубы должны быть отмечены знаком "i". При испытании без изоляции внутренние трубы должны быть обозначены знаком "i".

Точность выбираемого испытательного давления приведена в 9.1.

9.2.3 Окончательная проверка газопроницаемости после испытаний с рабочей температурой

При испытании по 16.8 внутренние трубы, не включенные в 9.2.2, не должны показывать более высокие утечки, чем значения, приведенные в таблице 3 для соответствующего типа внутренней трубы, испытательной температуры и разности давлений. Согласно 16.8.3 внутренние трубы испытывают с теплоизоляцией или без изоляции. При испытании без изоляции внутренние трубы должны соответствующим образом обозначаться.

Таблица 3 - Классы по температуре и температуры при проведении испытаний

Тип внутренней трубы | Испытательная температура, °С | Испытательное давление, Па | Максимальные утечки, м · с ·м ·10 |

A3 N2 | 1000 | 20 | 3 |

A3 N1 | 1000 | 40 | 2 |

A3 P1 | 1000 | 200 | 0,006 |

A4 N2 | 700 | 20 | 3 |

A4 N1 | 700 | 40 | 2 |

A4 P1 | 700 | 200 | 0,006 |

B3 N2 | 1000 | 20 | 3 |

B3 N1 | 1000 | 40 | 2 |

B3 P1 | 1000 | 200 | 0,006 |

B4 N2 | 500 | 20 | 3 |

B4 N1 | 500 | 40 | 2 |

B4 P1 | 500 | 200 | 0,006 |

C4 N2 | 350 | 20 | 3 |

C4 N1 | 350 | 40 | 2 |

C4 P1 | 350 | 200 | 0,006 |

D4 N2 | 250 | 20 | 3 |

D4 N1 | 250 | 40 | 2 |

D4 P1 | 250 | 200 | 0,006 |

10 Долговечность

10.1 Коррозионная стойкость

При испытании по 16.9 недопустима потеря массы каждого отдельного образца более 2%.

Примечание - Это испытание на долговечность для достижения соответствия стойкости к коррозии и срока службы не менее 100 лет.

10.2 Стойкость к замораживанию/оттаиванию (морозостойкость)

Требования к испытаниям внутренних труб на стойкость к замораживанию/оттаиванию (морозостойкости) приведены в [1]. Внутренние трубы не должны иметь повреждений по типу 7, 8, 9 и 10 (см. [1], таблица 1).

11 Водопоглощение и плотность

11.1 Общие положения

При производственном контроле подлежит проверке либо водопоглощение, либо плотность внутренней трубы.

11.2 Водопоглощение

При испытании по 16.10 среднее значение водопоглощения пяти образцов, выраженное в процентах, не должно отклоняться более чем на ±2,5% от среднего значения пробы последнего типового испытания.

11.3 Плотность

12 Устойчивость к истиранию

13 Устойчивость к воздействию конденсата и сопротивление потоку

13.1 Устойчивость к воздействию конденсата (проницаемости водяного пара)

Для внутренних керамических труб, эксплуатируемых во влажных условиях, после термического испытания проводятся также испытания по определению величины диффузии водяного пара, после чего они классифицируются по таблице 4.

Таблица 4 - Классы трубы по диффузии водяного пара

Класс диффузии водяного пара | Диффузия водяного пара с внутренней поверхности, г·ч · м |

WA | 2 |

WB | >2 5 |

WC | >5 10 |

WD | >10 20 |

Примечания

1 Трубы классов WB, WC и WD могут использоваться во влажном режиме эксплуатации только в случае принятия определенных мер предосторожности.

13.2 Сопротивление потоку

Согласно ГОСТ Р 59978.1 средняя шероховатость внутренних керамических труб составляет 0,0015 м. Допустимо использовать другие значения шероховатости. Эти значения определяют в соответствии с приложением А. Данные предоставляются путем определения либо в соответствии с приложением А, либо по ГОСТ Р 59978.1-2022 (таблица В.4).

14 Термическое сопротивление

Значения термического сопротивления внутренних керамических труб указывает производитель для температуры 200°С. Метод расчета для внутренних труб без вертикальных отверстий должен соответствовать пункту B.1, метод расчета для внутренних труб с вертикальными отверстиями пункту B.2.

Материалы, используемые для производства продукции, могут выделять опасные вещества только до допустимого верхнего предела, установленного в соответствующих стандартах для данного материала.

15 Оценка соответствия

15.1 Общие положения

Соответствие керамических внутренних труб для влажного режима эксплуатации требованиям настоящего стандарта и заявленным показателям (включая классы) должно быть подтверждено:

- первичным испытанием;

- заводским производственным контролем производителя, включая оценку продукта.

15.2 Первичное испытание

Для подтверждения соответствия требованиям настоящего стандарта должно быть проведено первичное типовое испытание. Первичному испытанию подлежат все свойства выпускаемых изделий. При проведении первичного испытания рекомендуется ссылаться на использование данных из ранее проведенных испытаний. Допускается принимать во внимание испытания, которые были проведены ранее на идентичных изделиях в соответствии с положениями настоящего стандарта: один и тот же продукт(ы), одно и то же свойство, один и тот же порядок отбора проб, идентичные методы проверки, проведения испытаний, система подтверждения соответствия и т.д.

Типовое испытание соответствующего состава сырья при первичном испытании необходимо проводить вместе с заводским контролем качества выпускаемой продукции по таблице 4. Испытание должно быть проведено для каждого типа требований.

Процедуру испытаний следует осуществлять для каждого типоразмера внутренних труб и для каждого типа геометрической формы, например для круглых, квадратных и прямоугольных труб. Круглые внутренние трубы, подлежащие испытанию, должны иметь размер внутреннего диаметра (200±50) мм. Для других геометрических форм внутренняя труба должна иметь соответствующее поперечное сечение.

15.3 Последующие типовые испытания

Последующие типовые испытания требуются, если произошли изменения в составе сырья, в процессах обработки, формовки или изготовления внутренних труб; эти типовые испытания могут проводиться чаще, если они включены в план проверки соответствия производства (см. таблицу 5).

15.4 Собственный заводской контроль производства

Чтобы соответствовать требованиям настоящего стандарта производитель должен создать и поддерживать эффективную систему документированного контроля качества.

Производственный контроль качества продукции проводится для каждого вида продукции, чтобы контролировать качество выпускаемых изделий (см. таблицу 5).

Для каждой партии необходимо проводить отборы проб и испытания на заводе-производителе по ГОСТ Р ИСО 2859-1 с допустимым пределом качества (AQL) 10% и уровнем испытаний S2. Отдельные партии продукции с максимальным количеством 1200 изделий должны оцениваться по упрощенной процедуре проверки (см. приложение C).

Партии, которые были отклонены при проведении заводского контроля качества продукции, допускается вновь подвергнуть контролю, после чего изделия с ранее визуально не обнаруженными дефектами должны быть удалены, чтобы упрощенный контроль был проведен только для дефектных продуктов, вызвавших первый отказ.

Примечание - Система управления качеством, принятая органом сертификации, должна соответствовать требованиям ГОСТ Р ИСО 9001 и разделу 15.

Таблица 5 - Контроль продукции в процессе производства и первичные типовые испытания

Изделия, подлежащие | Разделы с соответствующими требованиями | |

испытанию | Контроль продукции на предприятии 15.3 | Первичные типовые испытания 15.1 и 15.2 |

Прямые внутренние трубы | 7.1, 7.2, 7.4, 7.5, 7.6, 11 | 8.1, 9.2, 10, 12 и 13 |

Изогнутые внутренние трубы | 7.1, 7.3, 11 | 8.2, 10 |

Элементы с отверстиями | 7.1, 7.2, 11 | 8.3 |

Испытания, проводимые в рамках заводского контроля качества, служат для проверки требований к техническим характеристикам изделий, которые оценивались при проведении первичных испытаний. | ||

16 Методы испытаний

16.1 Размеры

Наибольший и наименьший диаметр керамической внутренней трубы рассчитывают исходя из допусков, указанных в 7.1. Измерения должны выполняться на отобранном образце. Необходимо провести два замера в местах наибольшей и наименьшей величины диаметра.

Испытание допустимо проводить также с использованием двух шаблонов, которые устанавливаются на меньший и больший диаметры. Шаблон, установленный на меньшую величину диаметра, должен свободно вращаться на 360° внутри конца внутренней трубы. Шаблон, установленный на большую величину диаметра внутренней трубы, не должен проходить при повороте на 360°.

Для внутренних труб с квадратным и прямоугольным сечением необходимо измерять внутреннее поперечное сечение между серединами противолежащих сторон внутренних труб.

16.2 Длина

Наибольшая и наименьшая внутренняя длина керамической внутренней трубы рассчитывается исходя из допусков, указанных в 7.2. Измерения выполняют на отобранном образце, необходимо выполнить два замера в местах наибольшей и наименьшей внутренней длины.

Измерение также может быть выполнено с помощью двух шаблонов, отрегулированных на наименьшую и наибольшую внутреннюю длину трубы. Шаблон, установленный на меньшую внутреннюю длину, не должен выступать за внутреннюю длину внутренней трубы (см. рисунок 4). Шаблон, установленный на большую внутреннюю длину, должен выступать за внутреннюю длину внутренней трубы (см. рисунок 4).

16.3 Угол кривизны

Максимальный и минимальный угол кривизны керамической внутренней трубы определяется исходя из допусков, указанных в 7.3.

При проверке угла кривизны необходимо поставить конец внутренней трубы круглого сечения на плоскую поверхность. Прямая стальная линейка должна быть приставлена к верхнему концу внутренней трубы так, чтобы ее грани соприкасались с высшей и низшей точками верхнего конца внутренней трубы, и одновременно касались плоской поверхности. Измеряемый угол кривизны - это угол между линейкой и плоской поверхностью.

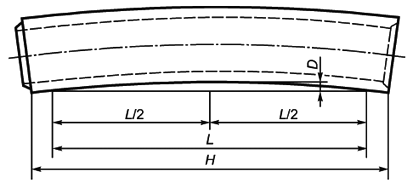

16.4 Прямолинейность

Отклонение от прямолинейности внутренней трубы представляет собой наибольшее расстояние D, как показано на рисунке 6, которое измеряется от центра прямой линии, соответствующей испытательной длине и охватывающей искривленную часть внешней поверхности трубы. Проверка на прямолинейность может проводиться любым подходящим устройством.

Испытательная длина должна быть на 150 мм меньше номинальной длины внутренней трубы без учета муфт и манжет.

|

H - номинальная длина внутренней трубы, мм; L - испытательная длина, мм; D - отклонение от прямолинейности, мм; H-L=150 мм

Рисунок 6 - Отклонение от прямолинейности

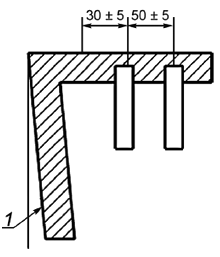

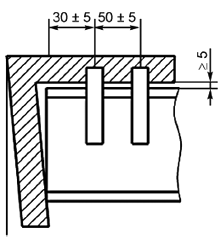

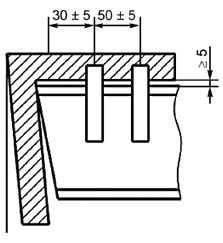

16.5 Прямоугольность концов внутренней трубы

Представленный на рисунке 7 испытательный шаблон имеет два ребра, которые расположены с наклоном друг к другу 30 мм/м (отклонение от прямого угла). Второе ребро имеет две пары полос, расположенные крышеобразно с расстоянием между осями (50±5) мм. Свободный конец одной полосы должен располагаться так, чтобы от внутренней части ребра с наклоном оставалось расстояние (30±5) мм. Наклон полос необходимо выбирать таким, чтобы между испытательным образцом и шаблоном оставалось пространство не менее 5 мм. Длина ребра с наклоном должна быть достаточной для измерения наружного диаметра/общей ширины внутренней трубы.

Шаблон должен прикладываться к концевому срезу внутренней трубы вдоль линии самого длинного внешнего размера внутренней трубы. Отклонение прямоугольности концевого среза трубы проверяют относительно наклонного ребра шаблона.

|  |

1 - наклон 30 мм/м

| |

a) Продольное сечение шаблона | b) Поперечное сечение шаблона |

|  |

c) Внутренняя труба проходит испытание | d) Внутренняя труба не проходит испытание |

Рисунок 7 - Проверка прямоугольности концов внутренних труб

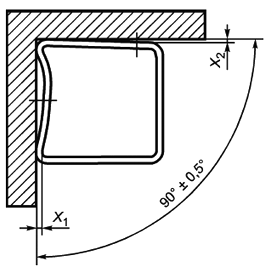

16.6 Отклонение формы поперечного сечения

Два ребра шаблона согласно рисунку 8 должны быть расположены так, чтобы угол между ними составлял (90±0,5)°. Оба ребра шаблона должны быть достаточно длинными, чтобы перекрывать размеры внешней стороны внутренней трубы, подвергаемой испытанию.

|

Рисунок 8 - Проверка отклонения от формы поперечного сечения

Отклонение от прямоугольности в процентах рассчитывают по формуле

16.7 Испытательная нагрузка

16.7.1 Образец для испытания

Образец для испытания следует вырезать от внутренней трубы так, чтобы он не содержал швов. Высота образца для испытания должна быть не менее 150 мм и иметь по всему поперечному сечению внутренней трубы плоские параллельные срезы.

16.7.2 Оборудование для испытаний

Оборудование для испытаний должно иметь жесткую конструкцию, чтобы при передаче нагрузки не возникала деформация его элементов. Оборудование должно обеспечивать приложение нагрузки согласно 16.7.3. Требования к точности регулировки оборудования приведены в [2].

Внешние размеры поверхности плит для передачи нагрузки, которые расположены между испытательным образцом и прижимными плитами, также как и поверхности прижимных плит, должны быть больше внешних размеров внутренней трубы, подлежащей испытанию.

Прижимные плиты изготавливают из металла, они не должны иметь деформаций, искривлений и должны располагаться центрически. Плиты должны иметь достаточные размеры, чтобы исключить деформации под нагрузкой. Одну прижимную плиту следует устанавливать так, чтобы она могла свободно двигаться во всех направлениях и при этом могла принять нужное положение относительно плиты для передачи нагрузки.

Плиты для передачи нагрузки должны быть изготовлены из влагостойкой древесностружечной плиты толщиной 18 мм в соответствии с ГОСТ 10632; они должны быть прессованными, иметь плоскую поверхность и быть концентричными с прижимными плитами. Для каждого испытания необходимо использовать новые плиты.

16.7.3 Проведение испытаний

Необходимо следить за тем, чтобы рабочие поверхности оборудования и образца для испытаний были чистыми и свободными от загрязнений.

Образец для испытания вместе с плитами для передачи нагрузки на обоих торцах трубы необходимо установить между прижимными плитами. Образец для испытания устанавливают в оборудовании для испытаний так, чтобы нагрузка была направлена точно по его продольной оси.

Требуемую испытательную нагрузку, необходимую для достижения установленной величины, необходимо рассчитывать в соответствии с типом внутренней трубы с использованием следующих формул.

a) Испытательную нагрузку для внутренней трубы с круглым поперечным сечением рассчитывают по формуле

Средний диаметр соответствует среднему значению, полученному в результате двух измерений в двух диаметрально противоположных точках.

b) Испытательную нагрузку для внутренней трубы с квадратным поперечным сечением рассчитывают по формуле

c) Испытательную нагрузку для внутренней трубы с прямоугольным поперечным сечением рассчитывают по формуле

d) Испытательную нагрузку для внутренней трубы с вертикально перфорированными стенками рассчитывают по формуле

N=10,0 A, (7)

16.8 Термическое испытание

Примечание - Термическим испытанием внутренней трубы при 1000°С подтверждается ее устойчивость к возгоранию сажи.

16.8.1 Образец для испытаний

Испытательный образец должен состоять из двух внутренних труб.

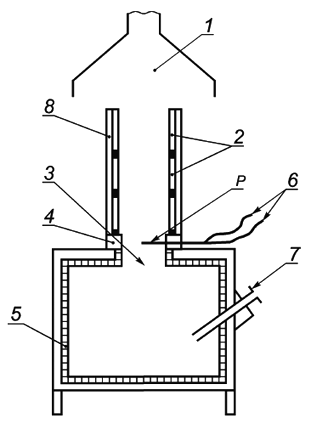

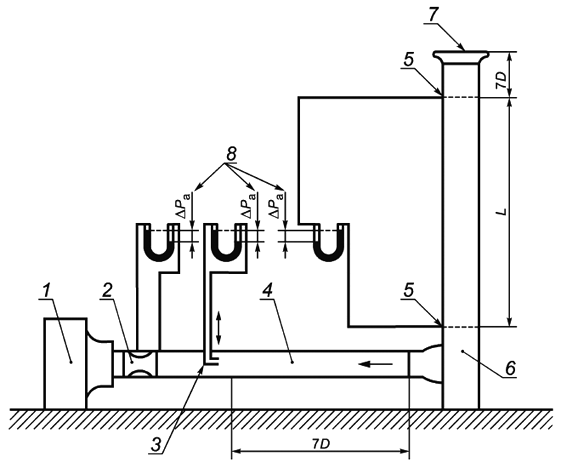

16.8.2 Оборудование для испытаний

Оборудование для термических испытаний показано на рисунке 9. Камерную печь необходимо нагреть при помощи высокоскоростной газовой горелки, в которой сжигание газа происходит непосредственно внутри. Поэтому горелка должна быть наклонена вниз, чтобы горячие газы не сразу выходили в выходное отверстие, расположенное в верхней части камеры. Горелка должна работать на газообразном топливе (природный газ, газообразный пропан или газ бутан). Номинальная мощность горелки - не менее 150 кВт.

Примечание - В качестве альтернативы для нагрева камерной печи допускается использовать две высокоскоростные горелки с более низкой номинальной мощностью.

|

1 - зонт для отвода продуктов сгорания; 2 - образец для испытаний; 3 - выходное отверстие; 4 - огнестойкая бетонная манжета; 5 - керамическое волокно; 6 - термопара; 7 - газовая горелка; 8 - изоляция (при необходимости); P - точка измерения температуры

Рисунок 9 - Генератор горячего газа (камерная печь)

Над выходным отверстием для дымовых газов расположен начальный участок высотой (300±50) мм с внутренним поперечным сечением, равным сечению образца для испытаний. Этот участок должен быть установлен на огнеупорной бетонной манжете с отверстием, равным поперечному сечению внутренней трубы.

Температура газа в процессе испытания должна измеряться с помощью K-термоэлемента (никель-хром/никель-алюминий). Свободный от оболочки термоэлемент должен быть размещен в точке измерений в середине выходного отверстия дымовых газов. Подвод газа и воздуха к горелке должен быть регулируемым с установкой прибора для измерения объемов подаваемого воздуха.

Для испытания образца на утечки до и после термической нагрузки необходимо использовать вентилятор или другое устройство, которое обеспечивает требуемую разницу давлений, а также измерительный прибор для определения объемного расхода и прибор для измерения давления.

Подачу воздуха для испытания необходимо измерять при помощи измерительного прибора для определения объемного расхода с абсолютной точностью ±5%. Диапазон измерения должен соответствовать приблизительному объемному расходу для наибольшего значения утечки для соответствующего типа внутренней трубы.

16.8.3 Сборка образца

Две внутренние трубы должны быть соединены в один вертикальный образец для испытаний, который устанавливают на испытательный участок. Длина внутренней трубы не должна превышать 1,5 м. Испытательный образец должен состоять из двух внутренних труб, у которых допускается либо удалить верхние и нижние концевые канты, либо вырезать две секции примерно одинаковой длины из одной внутренней трубы. Перед установкой образца на испытательную установку его необходимо высушить при температуре (110±5)°С до достижения постоянной массы.

Обе внутренние трубы или участки внутренней трубы вместе со швами должны образовать испытательный образец. Швы между внутренними трубами или отрезками труб выполняют с использованием смеси в соответствии с рекомендациями производителя для соответствующего класса температур. Шов между образцом для испытаний и испытательным участком должен быть выполнен так, чтобы образец при необходимости проведения испытаний на утечки можно было вынуть без повреждений.

После сборки конструкцию необходимо высушить в течение не менее 24 ч при температуре окружающей среды от 15°С до 30°С или при температуре, рекомендованной производителем смеси, чтобы она могла набрать прочность.

Перед термическим испытанием образец должен быть проверен на утечки в соответствии с требованиями 9.1.

Если установленная в 9.1 величина утечки превышена, необходимо перепроверить образец или заменить внутреннюю трубу с теплоизоляцией. После повторной сушки необходимо вновь определить утечки.

Если испытания проводятся с теплоизоляцией, то образец для испытания и начальный участок должны быть изолированы до начала испытания в соответствии с 9.1. Изоляцию размещают на внутренней трубе так, чтобы во время испытания она плотно к ней прилегала. Она должна быть закреплена лентами шириной не более 25 мм, расположенными на расстоянии не менее 250 мм.

16.8.4 Термическое испытание

Температуру газов на входе в испытательный образец, измеряемую в точке P (см. рисунок 9), регулируют путем корректировки подачи газа на горелку. Нагрев необходимо производить с равномерной скоростью, насколько это практически возможно, до достижения параметров температуры и времени с начала нагрева для соответствующего типа внутренней трубы, которые приведены в таблице 6. Далее эту температуру поддерживают еще на протяжении 30 мин.

Примечание - При использовании газообразного топлива (природного газа, пропана или бутана) объем газа для испытаний при заданной температуре одинаков.

После завершения нагрева испытательного образца охлаждение образца происходит без дополнительной вентиляции до комнатной температуры, а теплоизоляция, при ее наличии, не убирается.

Таблица 6 - Температура при проведении испытания и время достижения испытательной температуры

Тип внутренней трубы | Испытательная температура, °С | Допустимое отклонение испытательной температуры, °С | Время достижения испытательной температуры с начала нагрева, мин |

A3 N2 | 1000 | ±25 | 10 |

A3 N1 | 1000 | ±25 | 10 |

A3 P1 | 1000 | ±25 | 10 |

A4 N2 | 700 | ±25 | 7 |

A4 N1 | 700 | ±25 | 7 |

A4 P1 | 700 | ±25 | 7 |

B3 N2 | 1000 | ±25 | 10 |

B3 N1 | 1000 | ±25 | 10 |

B3 P1 | 1000 | ±25 | 10 |

B4 N2 | 500 | ±25 | 5 |

B4 N1 | 500 | ±25 | 5 |

B4 P1 | 500 | ±25 | 5 |

C4 N2 | 350 | ±25 | 3,5 |

C4 N1 | 350 | ±25 | 3,5 |

C4 P1 | 350 | ±25 | 3,5 |

D4 N2 | 250 | ±25 | 2,5 |

D4 N1 | 250 | ±25 | 2,5 |

D4 P1 | 250 | ±25 | 2,5 |

16.8.5 Измерение утечки

После охлаждения образца всю теплоизоляцию, которая присутствовала при испытаниях, удаляют, а утечки определяют для соответствующего типа внутренней трубы при испытательном давлении, указанном в таблице 3.

Испытательный образец должен быть плотно закрыт и подсоединен к подходящему для этих целей компрессору или другому устройству, нагнетающему воздух. Объемный расход воздуха должен регулироваться таким образом, чтобы при температуре окружающей среды от 15°С до 30°С требуемый перепад давления в испытываемом образце оставался постоянным. Необходимо замерить объем воздуха, подаваемого в течение 1 мин на испытательный образец, и рассчитать утечки на квадратный метр внутренней поверхности испытываемого образца трубы.

Каждое измерение утечки выполняют для образца без теплоизоляции.

16.8.6 Оценка результатов испытаний

16.9 Устойчивость к коррозии

16.9.1 Образец для испытаний

Сначала необходимо измерить толщину E образца (с точностью ±1,0 мм).

Площадь основания испытательного образца приблизительно равна

Длина стороны квадратного образца приблизительно равна

Пример - толщина стенки внутренней трубы - 12 мм;

16.9.2 Оборудование для испытания

16.9.2.1 Вентилируемая печь, способная поддерживать температуру (110±5)°С.

16.9.2.2 Весы с точностью ±0,01 г при нагрузке 200 г.

16.9.2.3 Ванна с кипящей водой.

16.9.2.4 Двухлитровый бачок.

16.9.2.5 Запас дистиллированной воды.

16.9.2.7 Капли хлорида бария (концентрация 50 г/л).

16.9.3 Проведение испытания

Высушенные образцы необходимо погрузить на (6±0,1) ч в двухлитровый сосуд с 1,5 л раствора серной кислоты. Сосуд накрывают смотровым стеклом, чтобы ограничить испарение кислоты. В течение этого времени сосуд должен находиться в ванне со слабо кипящей водой.

После удаления из раствора кислоты каждый образец помещают в отдельный сосуд и промывают в деионизированной воде в течение 30 мин. Воду нагревают в течение 15 мин до температуры кипения и затем кипятят еще 15 мин.

Присутствие сульфата должно быть обнаружено в испытательном образце, взятом из промывочной ванны, в результате добавления в деионизированную воду нескольких капель хлорида бария в количестве 50 г/л.

Промывание образцов следует повторять до тех пор, пока добавление нескольких капель хлорида бария больше не будет создавать помутнение воды, то есть процесс промывания необходимо продолжать максимум 100 циклов (приблизительно 50 ч промывки) с проточной водой, которая заменяется после каждого цикла.

16.9.4 Оценка результатов испытания

Потерю массы вещества, растворимого в кислоте, в каждом образце рассчитывают в процентах от сухого вещества по формуле

16.10 Водопоглощение

16.10.1 Образец для испытаний

В качестве образца для испытаний выбирают секцию внутренней трубы с сухой массой от 0,25 до 0,4 кг.

16.10.2 Оборудование для испытания

16.10.2.1 Вентилируемая печь, способная поддерживать температуру (110±5)°С.

16.10.2.2 Весы с точностью ±0,1 г.

16.10.2.3 Водонагревательная емкость, размеры которой позволяют погружать в воду весь образец. Емкость должна быть оснащена решеткой, на которой образец можно поместить так, чтобы вода омывала все его внешние поверхности.

16.10.2.4 Эксикатор, содержащий гранулы силикагеля или другого более активного влагопоглощающего вещества.

16.10.3 Проведение испытания

16.10.4 Оценка результатов испытания

Водопоглощение образца определяют как отношение разницы массы образца, насыщенного влагой, и массы сухого образца к массе сухого образца. Соотношение указывают в процентах с точностью до 0,1%.

16.11 Плотность

16.11.1 Образец для испытаний

В качестве образца для испытаний используется внутренняя труба с сухой массой от 0,25 до 0,4 кг.

16.11.2 Оборудование для испытания

16.11.2.1 Вентилируемая печь, способная поддерживать температуру 110±5°С.

16.11.2.2 Весы с точностью ±0,1 г.

16.11.2.3 Водонагревательная емкость, размеры которой позволяют погружать в воду весь образец. Емкость должна быть оснащена решеткой, на которой можно поместить образец таким образом, чтобы вода омывала все внешние поверхности.

16.11.2.4 Коврик, уложенный на чаше весов.

16.11.2.5 Емкость, размеры которой позволяют погружать в воду весь образец.

16.11.2.6 Проволока для подвески диаметром не более 0,3 мм.

16.11.2.7 Эксикатор, содержащий гранулы силикагеля или более активного вещества для осушения.

16.11.3 Проведение испытания

16.11.4 Оценка результатов испытания

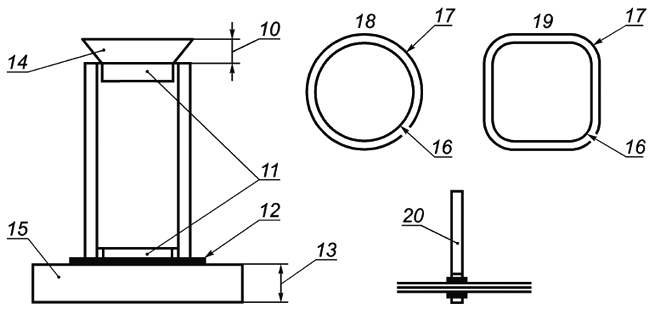

16.12 Устойчивость к истиранию

16.12.1 Образец для испытаний

Образец для испытаний должен соответствовать требованиям 16.8.1 и подвергаться соответствующему термическому испытанию, описанному в 16.8.3.

16.12.2 Оборудование для испытания

В верхнем отверстии испытательного образца устанавливают металлическую собирающую воронку заподлицо с металлическим штуцером. В нижнем отверстии испытательного образца (см. рисунок 10) устанавливают пластину одинакового размера с отверстием для образца с металлическим штуцером.

Нижняя пластина должна быть размещена непосредственно над контейнером для сбора стертого материала, образовавшегося во время испытания, и этот контейнер должен быть достаточно глубоким, чтобы истирающая щетка могла проходить по всей длине образца.

Если образцы для испытаний взвешиваются, то для взвешивания двух внутренних труб необходимо использовать весы с точностью ±1,0 г.

Общий размер щетки должен быть на (25±5) мм больше, чем внутренний размер образца, как показано на рисунке 10. Щетинки должны быть расположены так, чтобы на 10 мм длины приходилось пять щетинок.

Щетку нужно прикрепить к стержню.

|

10 - воронка высотой не менее 200 мм; 11 - штуцеры, установленные заподлицо с кромкой трубы и на 20 мм входящие в отверстие; 12 - нижняя пластина, к которой крепится штуцер; 13 - высота, необходимая для перемещения щетки; 14 - воронка со штуцером; 15 - контейнер для сбора стертого материала; 16 - площадь поверхности внутренней трубы; 17 - площадь поверхности щетки; 18 - труба с круглым поперечным сечением; 19 - труба с квадратным или прямоугольным поперечным сечением; 20 - стержень

Рисунок 10 - Оборудование для испытания устойчивости к истиранию

16.12.3 Проведение испытания

Истирающую щетку перемещают вверх и вниз по всей длине образца. Перемещение вверх-вниз считается одним циклом. Стертый материал, образовавшийся в результате первых 20 циклов, должен быть отброшен. Затем необходимо провести 100 циклов.

Массу стертого материала с внутренней поверхности образца регистрируют.

Затем вычисляют площадь внутренней поверхности образца между металлическими штуцерами. Далее рассчитывают количество стертого материала на квадратный метр поверхности.

Альтернативным методом измерения является взвешивание образца с точностью ±0,1 г после 20 циклов и после 100 циклов. Необходимо зафиксировать разность масс двух взвешиваний, что соответствует массе стертого материала за время испытания. Вычисляется площадь внутренней поверхности образца. После этого рассчитывается количество стертого материала на квадратный метр поверхности.

16.12.4 Оценка результатов испытания

После завершения 20 циклов фиксируют массу стертого материала с внутренней поверхности образца, полученную после последующих 100 циклов истирания. Итоговые значения фиксируют в килограммах на квадратный метр общей внутренней поверхности внутренней трубы.

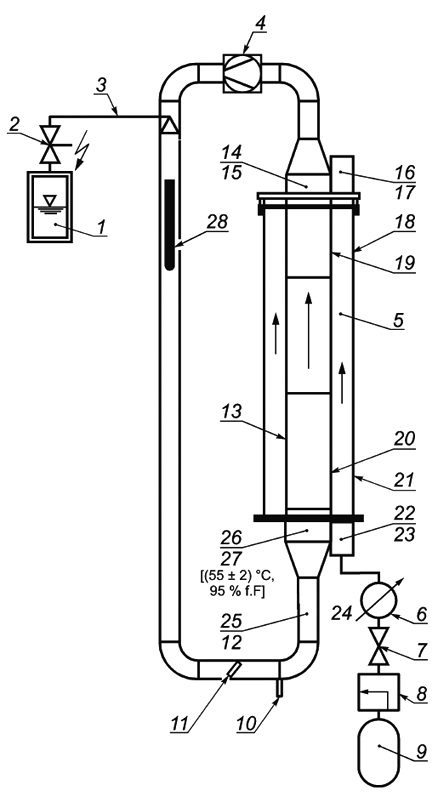

16.13 Определение диффузии водяного пара (косвенный метод)

16.13.1 Оборудование для испытания

Образец керамической трубы для проведения испытаний помещают в газонепроницаемый сосуд из нержавеющей стали или стекла. Воздушное пространство между образцом керамической трубы и сосудом должно быть закрыто воздухонепроницаемыми крышками с обоих концов (см. рисунок 11). При проведении испытания обеспечить подачу внутрь образца керамической трубы насыщенного водяного пара с максимальной температурой 70°С и массовым расходом 20 г/с.

Температура окружающей среды в помещении для испытаний - (20±5)°С. Отклонения температуры при проведении испытания не должны превышать ±2°С.

Воздух, подаваемый в воздушный зазор между образцом керамической трубы и стенками сосуда, удаляется через вентиляционные отверстия с противоположной стороны. Температура подаваемого воздуха должна быть (20±5)°С, относительная влажность - <10%.

16.13.2 Образец керамической трубы для испытаний

Независимо от длины внутренней трубы секция для испытаний должна иметь, по меньшей мере, один соединительный шов. Внутренние трубы длиной более 1 м допускается обрезать до требуемого размера.

|

1 - парогенератор; 2 - электромагнитный клапан; 3 - водяной пар; 4 - вентилятор; 5 - воздушный зазор для проветривания; 6 - расходомер; 7 - игольчатый вентиль; 8 - редуктор давления; 9 - сжатый воздух; 10 - отвод конденсата; 11 - дроссель; 12 - трубка Пито; 13 - образец для испытания; 14 - температура на выходе из испытательного участка; 15 - относительная влажность на выходе из испытательного участка; 16 - температура на выходе из воздушного зазора; 17 - относительная влажность на выходе из воздушного зазора; 18 - температура стенки сосуда - максимальная температура внешней стенки сосуда; 19 - температура керамической трубы - максимальная температура внешней стенки керамической трубы; 20 - температура стенки керамической трубы - минимальная температура внешней стенки керамической трубы; 21 - температура стенки сосуда - минимальная температура внешней стенки сосуда; 22 - относительная влажность на входе в воздушный зазор; 23 - температура на входе в воздушный зазор; 24 - массовый расход воздуха; 25 - массовый расход нагретого воздуха; 26 - температура на входе в керамическую трубу; 27 - относительная влажность на входе в керамическую трубу; 28 - нагревательный элемент

Рисунок 11 - Стенд для испытаний

16.13.3 Расположение точек измерения и запись результатов

16.13.3.1 Общие положения

Ниже перечислены данные, которые необходимо записать.

16.13.3.2 Подача воздуха в секцию для испытаний:

a) параметры воздуха, насыщенного водяным паром, подаваемого на входе во внутреннюю керамическую трубу:

1) температура,

2) относительная влажность,

3) скорость воздушного потока для определения массового расхода;

b) параметры воздуха, насыщенного водяным паром на выходе из внутренней керамической трубы:

1) температура,

2) относительная влажность.

16.13.3.3 Средняя температура стенки образца

Расположение точек измерения температуры должно соответствовать рисунку 11.

16.13.3.4 Влажность воздуха в испытательном оборудовании.

Параметры воздуха, подаваемого в воздушный зазор:

a) параметры воздуха на входе в воздушный зазор:

1) температура,

2) относительная влажность,

3) скорость воздушного потока для определения массового расхода;

b) параметры воздуха на выходе из воздушного зазора:

1) относительная влажность,

2) температура.

16.13.3.5 Помещение для испытания

Температура в помещении должна измеряться на расстоянии 1,5 м над полом и на расстоянии не менее 1 м от оборудования для испытаний.

16.13.3.6 Описание секции для испытаний:

a) параметры внутренней трубы, формы трубы (данные, которые необходимо записать после испытания):

1) описание внутренней трубы,

2) размеры,

3) плотность,

4) водопоглощение;

b) параметры смеси для швов (при проведении испытания должно быть обеспечено использование только оригинальной смеси от производителя);

1) описание,

2) плотность.

16.13.4 Проведение испытания

16.13.4.1 Фаза сушки

Перед испытанием секция для испытаний должна быть высушена в течение не менее 72 ч при температуре, равной максимальной рабочей температуре, но не более 200°С.

16.13.4.2 Температура и требуемая влажность внутри секции для испытаний, стенд для проведения испытаний

Проверка образца керамической трубы после установки газонепроницаемого сосуда в испытательном оборудовании, показанном на рисунке 11, происходит при следующих условиях:

- при скорости воздушного потока (1,0±0,1) м/с и температуре (55±2)°С;

- с добавлением воды в воздух, проходящий через секцию для испытаний, чтобы относительная влажность в среднем достигала не менее 95%.

Удаление влажного воздуха из воздушного зазора осуществляется через вентиляционные отверстия. При этом необходимо контролировать массовый поток влажного воздуха в воздушном зазоре, чтобы относительная влажность воздуха на выходе из воздушного зазора составляла 60%. Если температура и влажность находятся в равновесии, значения определяют в соответствии с 3.2.

Массовый поток влажного воздуха рассчитывают исходя из массового потока воздуха и относительной влажности на входе и выходе из воздушного зазора.

Если температура и влажность находятся в равновесии, должны быть дополнительно определены значения, указанные в 16.13.3.1, 16.13.3.2 и 16.13.3.4.

Температура находится в равновесии, если измеренный массовый поток влажного воздуха не изменяется более чем на 1 К в течение трех последовательных измерений в течение 24 ч или если продолжительность испытания составляет не менее трех недель.

Влажность находится в равновесии, если измеренный массовый поток влажного воздуха не изменяется более чем на 10% в течение 24 ч в трех последовательных измерениях или если продолжительность испытания составляет не менее трех недель.

16.13.4.3 Показатели для образца керамической трубы

После завершения испытания показатели окружающего воздуха определяют в соответствии с 16.13.3.5.

16.13.5 Результаты

Массовый поток влажного воздуха через внутреннюю трубу относительно внутренней поверхности определяется линейной интерполяцией результатов испытаний при общей температуре внутренней стенки 50°С.

16.13.6 Средства измерений - состав, диапазон измерений, допуски

Таблица 7 - Измеряемые величины, средства и диапазон измерений, допуски

Измеряемая величина, соответствующие средства измерения | Диапазон измерения | Допуски |

1 Воздух на выходе | ||

Температура горячих газов | ||

- термоэлементы | До 100°С | ±1,5°С |

Относительная влажность | ||

- измерительное устройство с подходящим диапазоном измерений | От 0% до 100% | ±2% относительной влажности |

Массовый поток горячих газов | ||

- труба Вентури | До 5 м/с | ±0,1 м/с |

2 Секция для испытаний | ||

Температура стенки | ||

- термоэлементы | До 100°С | ±1,5°С |

3 Массовый поток влажного воздуха | ||

Температура воздуха | ||

- термоэлементы | До 100°С | ±1,5°С |

Относительная влажность | ||

- измерительное устройство с подходящим диапазоном измерений | От 0% до 100% | ±2% относительной влажности |

4 Окружающий воздух в помещении для испытаний | ||

Температура | ||

- термоэлементы | До 100°С | ±1,5°С |

5 Характеристические показатели | ||

Размеры секции для испытаний | ||

- устройство для измерения длины с диапазоном измерения микрометр | ±1/0,1 мм | |

Плотность | ||

- устройство для взвешивания | До 6 кг | ±0,1 г |

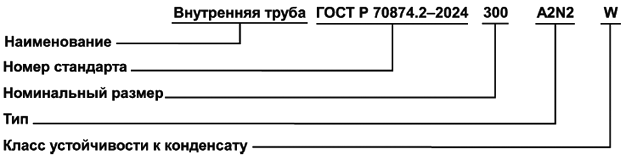

17 Обозначение

Для обозначения внутренних труб используют следующую информацию:

- наименование;

- номер стандарта;

- номинальный размер;

- тип(ы) (при испытании без изоляции необходимо указать: "испытано без изоляции");

- номинальный угол кривизны (если применимо);

- класс устойчивости к конденсату;

- класс устойчивости к коррозии.

Пример

|

18 Маркировка

Маркировка внутренних труб включает:

- номер стандарта - ГОСТ Р 70874.2-2024;

- название производителя и дату изготовления;

- номер типа или номера типов.

Примечание - Для обозначения знаком соответствия требований добровольной сертификации и данных на этикетке действует ZA.3 в приложении ZA.

Приложение А

(обязательное)

Метрологическое определение коэффициента трения конструкций для удаления дымовых газов

На рисунке А.1 представлен стенд для проведения испытаний.

|

Рисунок А.1 - Испытательный стенд для определения шероховатости

Метод измерения.

Воздух нагнетается вентилятором через измерительное устройство в испытуемую трубу, оба конца которой закреплены. Потери статического давления на заданном расстоянии измеряются с точностью до 1 Па. Скорость воздуха на измерительном участке можно измерить с помощью измерительной насадки в единицах объема с точностью ±2,5%.

Коэффициент трения рассчитывают по формуле

w - скорость воздуха, м/с.

Среднюю шероховатость внутренней стенки рассчитывают по формуле

Для чисел Рейнольдса менее 2300 действует значение коэффициента трения трубы, которое используется для числа Рейнольдса, равного 2300.

Приложение B

(обязательное)

Термическое сопротивление

B.1 Метод 1. Упрощенный расчет термического сопротивления для внутренних труб без отверстий

Термическое сопротивление ориентировочно может быть определено следующими уравнениями, если известны удельные характеристики материалов и толщина слоев.

a) Если известно термическое сопротивление отдельных слоев трубы:

b) Если известны коэффициенты теплопроводности слоев:

y - коэффициент формы:

y=1,0 для круглых или овальных сечений;

y=1,10 для квадратного и прямоугольного сечений с пропорцией сторон равной или меньшей 1:1,5;

B.2 Метод 2. Тепловое сопротивление для внутренних труб с вертикальными отверстиями или без отверстий

B.2.1 Общие положения

В этом методе речь идет о компьютерном расчете термического сопротивления внутренних труб, которые изготовлены из одного или нескольких материалов.

Расчет основан на преобразовании теплового уравнения в уравнение конечной разности. "Конечная разность" была разработана для сети, в которой размеры выбираются в соответствии с типом внутренней трубы. Эта сеть имеет два направления координат (x, y).

B.2.2 Данные

B.2.2.1 Термические свойства материала

В зависимости от плотности керамики используется либо теплопроводность керамики в двух направлениях (x, y), заданная производителем, либо теплопроводность, приведенная в таблице B.1.

Таблица B.1 - Теплопроводность керамики

Плотность, кг/м | Теплопроводность, Вт/(м·K) |

1000 | 0,27 |

1100 | 0,30 |

1200 | 0,33 |

1300 | 0,36 |

1400 | 0,40 |

1500 | 0,43 |

1600 | 0,47 |

1700 | 0,51 |

1800 | 0,55 |

1900 | 0,60 |

2000 | 0,64 |

2100 | 0,69 |

2200 | 0,74 |

2300 | 0,79 |

2400 | 0,84 |

B.2.2.2 Граничные условия

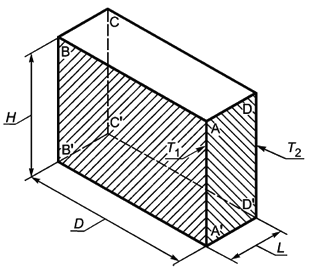

Граничные условия представлены на рисунке B.1.

|

Рисунок B.1 - Граничные условия

Внутренние условия:

Внешние условия:

B.2.3 Специальные условия для полостей

B.2.3.1 Общие положения

Полости в трубах рассматриваются как материалы с эквивалентными тепловыми свойствами. Необходимо принять во внимание, что процессы передачи тепла конвекцией и тепловым излучением могут быть сведены к задаче передачи тепла теплопроводностью.

Эквивалентная теплопроводность полости рассчитывается с использованием специальной компьютерной программы, которая не связана с программой расчета термического сопротивления внутренней трубы.

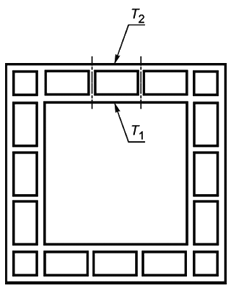

Для полости используется следующая система обозначений (см. рисунок B.2).

|

L - ширина полости, м; H - высота полости, м; D - длина полости, м

Рисунок B.2 - Система обозначений для полостей

Виды по ADD’A’ и BCC’B’ считаются адиабатическими.

B.2.3.2 Передачу тепла конвекцией окружающему воздуху рассчитывают по формуле

Переход между теплопроводностью и конвекцией происходит при следующем значении числа Грасгофа Gr:

Для воздуха при 170°С:

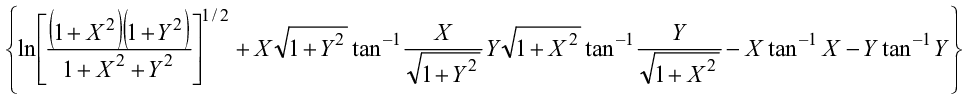

B.2.3.3 Тепло, передаваемое излучением

X=H/L;

Y=D/L.

B.2.3.4 Эквивалентная теплопроводность

Эквивалентная теплопроводность непрямоугольной полости (см. ГОСТ Р 57356) определяется как теплопроводность прямоугольной полости, имеющей ту же площадь и такое же соотношение размеров.

B.2.4 Расчеты

B.2.4.1 Общие положения

Расчет производится по поперечному сечению, перпендикулярному потоку дымовых газов.

B.2.4.2 Численное решение

Результатом численного 2-D расчета является тепловой поток Ф, Вт, на каждый метр высоты внутренней трубы.

B.3 Метод определения приближенных значений термического сопротивления

В таблице B.2 приведены приблизительные значения термического сопротивления керамических внутренних труб.

Таблица B.2 - Термическое сопротивление керамических внутренних труб

Вертикальные полости | Общая толщина стенки, мм | Изоляция, мм | R , (м · К)/Вт |

Без полости | До 50 | Без | 0,05 |

С одним рядом | До 30 | Без | 0,08 |

С одним рядом | От 30 до 60 | Без | 0,12 |

С двумя рядами | От 60 | Без | 0,2 |

С одним рядом | От 30 до 60 | Дополнительно | 0,46 |

С двумя рядами | От 60 | Интегрирована | 0,55 |

Приложение С

(обязательное)

Метод отбора проб для приемлемого уровня качества (AQL) 10% и уровень контроля S2

С.1 Определение критериев приемлемого уровня

Примечание - Допускается использовать простую или двойную процедуру отбора проб.

С.1.1 Простая процедура отбора проб

Если количество дефектов в выбранном образце равно или меньше приемлемого количества, партию принимают.

Если количество дефектов в выбранном образце равно или превышает допустимое количество отклонений, партию отклоняют.

Если действует упрощенная процедура проверки и количество дефектов выше приемлемого, но число отклонений не было достигнуто, партию принимают, и далее используется обычная процедура контроля. Если число отклонений было достигнуто или превышено, партию отклоняют, и далее используется обычная процедура контроля.

С.1.2 Двойная процедура отбора проб

Количество единиц проб должно соответствовать первому числу проб в плане. Если число дефектов в первой пробе равно или меньше первого приемлемого количества, партию принимают. Если количество дефектов в первой пробе равно или превышает первое допустимое количество отклонений, партию отклоняют. Если количество дефектов в первой пробе находится между количеством приемлемого качества в первой приемке и в первом отклонении, то должна быть проверена вторая проба по параметрам, указанным в плане.

Количество дефектов в первой и второй пробах необходимо суммировать. Если суммарное количество дефектов равно или меньше, чем второе приемлемое количество, партию принимают. Если суммарное количество дефектов равно или больше, чем второе допустимое количество отклонений, то партию отклоняют. Если этот случай происходит при упрощенной процедуре, то для следующей партии необходимо вновь выполнить процедуру обычного контроля.

Если при упрощенной процедуре после второй пробы количество проб приемлемого качества было превышено, но количество отклонений не было достигнуто, партию принимают, а для следующей партии должна быть вновь выполнена процедура обычного контроля.

С.2 Процедура обычного контроля

Количество проб для каждой партии, а также показатели приемлемого качества и отклонений должны соответствовать таблице С.1. Пробы необходимо выбирать случайным образом.

Таблица С.1 - Планы отбора проб при обычном контроле

Размеры партии | Простой отбор проб | Двойной отбор проб | |||||||

Коли- чество проб | Коли- чество при- нятых проб | Коли- чество откло- ненных проб | Коли- чество проб 1-й серии | Коли- чество приня- тых проб | Коли- чество откло- ненных проб | Коли- чество проб 2-й серии | Коли- чество приня- тых проб | Коли- чество откло- ненных проб | |

От 2 до 1200 | 5 | 1 | 2 | 3 | 0 | 2 | 3 | 1 | 2 |

От 1201 до 20000 | 8 | 2 | 3 | 5 | 0 | 3 | 5 | 3 | 4 |

На рисунке С.1 представлена обобщенная схема процедур отбора проб.

|

Рисунок С.1 - Обобщенная схема процедур отбора проб (непрерывные партии)

С.3 Переход от обычного контроля к упрощенному контролю

Согласно таблице С.2 упрощенный контроль нужно использовать при действующем обычном контроле, если выполняются следующие условия:

a) первые десять партий были подвергнуты обычному контролю и ни одна партия при проведении проверки не была отклонена;

b) общее количество дефектов в первых десяти партиях или другое требуемое число по таблице С.3 равно или меньше предельного количества, указанного в таблице С.3.

При двойной процедуре отбора проб должны быть учтены не только первые образцы, но и все проверенные пробы.

Таблица С.2 - План отбора проб при упрощенном контроле

Размер партий | Простой отбор проб | Двойной отбор проб | |||||||

Коли- чество проб | Коли- чество приня- тых проб | Коли- чество откло- ненных проб | Коли- чество проб первой серии | Коли- чество приня- тых проб | Коли- чество откло- ненных проб | Коли- чество проб второй серии | Коли- чество приня- тых проб | Коли- чество откло- ненных проб | |

От 2 до 1200 | 2 | 0 | 2 | Неприменимо | |||||

От 1201 до 20000 | 3 | 1 | 3 | 2 | 0 | 3 | 2 | 0 | 4 |

Таблица С.3 - Допустимое предельное количество дефектных проб при переходе от обычного контроля к упрощенному контролю

Количество проб из последних десяти партий | Допустимое количество дефектных проб |

От 20 до 29 | 0 |

От 30 до 49 | 0 |

От 50 до 79 | 2 |

От 80 до 129 | 4 |

С.4 Переход от упрощенного контроля к обычному контролю

Обычный контроль вместо упрощенного необходимо восстановить в случае, если партия была отклонена или принята без учета критериев приемки или отклонения (см. С.1.1 и С.1.2).

С.5 Строгий контроль

Строгий контроль в соответствии с таблицей С.4 необходимо применить, если проверку проходит новый продукт, если две или более партий из пяти следующих друг за другом, были отклонены при обычном контроле или если при контроле уже отклоненной партии были обнаружены новые, ранее не выявленные дефекты.

Таблица С.4 - Планы отбора проб при строгом контроле

Размер партий | Простой отбор проб | Двойной отбор проб | |||||||

Коли- чество проб | Коли- чество приня- тых проб | Коли- чество откло- ненных проб | Коли- чество проб в первой серии | Коли- чество приня- тых проб | Коли- чество откло- ненных проб | Коли- чество проб во второй серии | Коли- чество приня- тых проб | Коли- чество откло- ненных проб | |

От 8 до 20000 | 8 | 1 | 2 | 5 | 0 | 2 | 5 | 1 | 2 |

С.6 Переход от строгого контроля к обычному контролю

Строгий контроль необходимо проводить до тех пор, пока пять последовательных партий не будут приняты; после этого снова выполняют обычный контроль.

С.7 Приостановка контроля

Если десять последовательных партий подвергаются строгому контролю, меры предосторожности по этим планам отбора проб должны быть приостановлены до тех пор, пока не дадут результатов мероприятия по улучшению качества изделий в предъявляемых партиях.

Приложение ZA

(справочное)

Рекомендации, касающиеся правил проведения добровольного подтверждения соответствия продукции в форме добровольной сертификации

ZA.1 Область применения

В настоящем приложении представлены рекомендации, касающиеся правил проведения добровольной сертификации продукции в системах добровольной сертификации, созданных в соответствии [3] и зарегистрированных Федеральным органом исполнительной власти по техническому регулированию.

Объект добровольной сертификации - внутренние керамические трубы для конструкций удаления дымовых газов, сконструированные и изготовленные в соответствии с требованиями настоящего стандарта.

Соответствие этим требованиям означает, что керамические внутренние трубы, описанные в настоящем приложении, пригодны для предусмотренных целей использования как в составе многослойных дымоходных систем, так и в виде отдельной трубы с изоляцией или без изоляции. Оформление и регистрация добровольного сертификата соответствия аккредитованным органом могут предусматривать возможность применения знака соответствия с нанесением специального символа непосредственно на изделие, на упаковку проверенного товара или на сопроводительную документацию. Таким образом потребитель сможет отличить данную продукцию от аналогов конкурентов.

ПРЕДУПРЕЖДЕНИЕ - Для керамических внутренних труб, подпадающих под действие настоящего стандарта, могут применяться дополнительные требования и другие технические регламенты, которые не имеют отношения к их предполагаемому использованию.

Примечание - В дополнение к любому из разделов настоящего стандарта, касающихся опасных веществ, могут предъявляться другие требования к продуктам, подпадающим под сферу применения настоящих норм (например, своды правил, правовые и руководящие административные предписания). Для соответствия положениям сводов правил о строительной продукции эти требования, если применимо, также необходимо соблюдать.

В настоящем приложении указаны условия для обозначения знаком соответствия требованиям системы добровольной сертификации внутренних керамических труб для удаления дымовых газов для целей, указанных в таблицах ZA.1 и ZA.2, и приведены соответствующие разделы настоящего стандарта.

Таблица ZA.1 - Область применения и соответствующие разделы

Эксплуатационная характеристика | Разделы с требованиями в настоящем стандарте | Классы или ступени | Примечания |

Газопроницаемость/утечка | 9.2.2 Газопроницаемость/утечка после испытания на термическую стойкость | Нет | Пригодно/непригодно в зависимости от предельного значения |

Сопротивление потоку | 13 Сопротивление потоку | Нет | Указанная средняя шероховатость, в метрах |

Термическое сопротивление | 14 Термическое сопротивление | Нет | Указанное значение термического сопротивления |

Устойчивость к возгоранию сажи | 9.2 Газопроницаемость/утечка после возгорания сажи | G | Класс устойчивости к возгоранию сажи (продукты, не устойчивые к возгоранию сажи, отмечены знаком O) |

Прочность на сжатие | 8 Испытательная нагрузка | Нет | Указанная нагрузка (в зависимости от предельного значения) |

Устойчивость к кислотам | 10.1 Коррозионная стойкость | Нет | Критерии пригодно/ непригодно в зависимости от предельного значения |

Долговечность против циклов замораживания/ оттаивания | 10.2 Сопротивление замораживанию/оттаиванию | Нет | Критерии пригодно/ непригодно |

Долговечность против истирания | 12 Сопротивление истиранию | Нет | Критерии пригодно/ непригодно в зависимости от предельного значения |

Опасные вещества | ZA.1 Примечание 1 | Нет | Как указано в последнем разделе и примечании в ZA.3 на приведенном примере |

ZA.2 Процедура подтверждения соответствия керамических внутренних труб и фасонных элементов

ZA.2.1 Схема(ы) подтверждения соответствия

В соответствии с требованиями [3], схема(ы) подтверждения соответствия внутренних керамических труб для удаления дымовых газов приведена в таблице ZA.1. Конкретные изделия для предусмотренной цели использования, а также соответствующие схемы указаны в таблице ZA.2.

Таблица ZA.2 - Схемы подтверждения соответствия

Продукт | Предполагаемое использование | Уровень(и) или класс(ы) (реакция на огонь) | Система подтверждения соответствия |

Внутренние трубы (элементы и блоки) | Конструкции для удаления продуктов сгорания | Все | 2+ |

Система 2+. Подтверждение соответствия продукции требованиям добровольной системы сертификации 2+ применяют для продукции, качество и безопасность которой обусловлены стабильностью процесса выполнения работ. Подтверждение соответствия включает сертификацию внутреннего контроля производства утвержденным органом на основе непрерывного наблюдения, оценки и одобрения заводского производственного контроля. | |||

Подтверждение соответствия продукции по таблице ZA.1 должно основываться на процедуре оценки соответствия согласно таблице ZA.3, полученной в результате применения разделов настоящего стандарта.

Таблица ZA.3 - Определение задач подтверждения соответствия для внутренних керамических труб для удаления дымовых газов

Задачи | Содержание задачи | Применимые разделы для оценки соответствия | ||

Задачи производи- теля | Собственный заводской контроль качества (ЗКК) выпускаемой продукции | Параметры, относящиеся ко всем соответствующим свойствам в таблице ZA.1 | 15.4 и приложение С | |

Первичное испытание | Все свойства в таблице ZA.1 | 15.2 | ||

Дальнейшие типовые испытания образцов, взятых с завода в соответствии с предписанным планом | Все свойства в таблице ZA.1, относящиеся к предусмотренной цели использования и заявленные производителем | 15.3 | ||

Задачи органа сертифика- ции | Сертификация заводского контроля качества на | Первая проверка завода и его ЗКК | Параметры, относящиеся к свойствам в таблице ZA.1, относящиеся к предусмотренной цели использования и | 15.4 |

основе | Текущая постоянная проверка, оценка и признание ЗКК | заявленные производителем, в частности: прочность Документация заводского контроля качества продукции | 15.3, 15.4 и приложение С | |

ZA.2.2 Подтверждение соответствия на территории Российской Федерации

Подтверждение соответствия требуется для изделий по схемам добровольной сертификации 2, 3 и 4.

Если условия настоящего приложения выполнены, и орган выдал добровольный сертификат, то производитель или его уполномоченный представитель в Российской Федерации обязан хранить сертификат соответствия, который позволяет производителю наносить на свои изделия обозначение знака соответствия. Этот сертификат должен содержать следующие пункты:

- наименование и адрес производителя.

Примечание - Производитель может также быть ответственным за размещение продукта на рынке в пределах Российской Федерации, если он принимает на себя ответственность за обозначение знаком соответствия;

- описание продукта (торговое название, обозначение, использование и т.д.) и копия информации, сопровождающей обозначение знаком соответствия.

Примечание - Если информация, требуемая для подтверждения соответствия, включена в информацию, сопровождающую обозначение знаком соответствия, эту информацию не следует повторять;

- положения, которым изделие соответствует (например, настоящее приложение);

- особые условия, применимые к использованию изделия (например, положения по использованию при определенных условиях и т.д.);

- номер сопроводительного сертификата о заводском контроле производства;

- имя и функции лица, уполномоченного подписывать сертификат.

Сертификат соответствия должен сопровождаться сертификатом заводского производственного контроля, составленным органом, который в дополнение к вышеуказанной информации содержит:

- наименование и адрес нотифицированного органа;

- условия и срок действия сертификата, если это применимо;

- имя и функции лица, уполномоченного подписывать сертификат.

Указанный выше сертификат должен быть на русском языке.

ZA.3 Обозначение знаком соответствия требованиям системы добровольной сертификации и этикетка

Производитель или его уполномоченный представитель отвечают за нанесение знака соответствия добровольной сертификации требованиям настоящего стандарта на заводскую этикетку внутренних керамических труб для удаления дымовых газов с идентификационным номером сертификационного органа, наименованием или фирменным знаком производителя, номером стандарта и обозначением изделия. Этикетка наносится либо на само изделие, либо на упаковку. Кроме того, знак соответствия и вся информация, приведенная ниже, должны быть указаны на упаковке и/или сопроводительных коммерческих документах (например, на накладной). Следующую информацию необходимо указать на этикетке:

- знак соответствия:

- идентификационный номер органа сертификации;

- название или фирменный знак и зарегистрированный адрес производителя;

- последние две цифры года, в котором выпущена продукция;

- номер сертификата соответствия требованиям настоящего стандарта или сертификат заводского контроля производства (если применимо);

- ссылку на настоящий стандарт;

- описание изделия: вид продукта (например, A3N2);

- данные о соответствующих эксплуатационных характеристиках, перечисленных в таблице ZA.1:

a) указанные значения и, при необходимости, уровни или классы для каждой эксплуатационной характеристики согласно таблицы ZA.1,

b) обозначение стандарта в соответствии с разделом 17 или вместе с приведенными выше значениями, и

c) характеристики, для которых действует опция "Характеристика не определена" (NPD).

Если эксплуатационная характеристика имеет предельное значение, то использование опции "Характеристика не определена" (NPD) недопустимо. В остальных случаях этот вариант может быть использован, если изделие не подпадает под действие каких-либо правовых положений для конкретных видов использования.

Рисунки ZA.1 и ZA.2 являются примерами информации, которую наносят на изделие, упаковку и/или в коммерческие сопроводительные документы.

|

Рисунок ZA.1 - Пример маркировки знаком соответствия требованиям системы добровольной сертификации на изделии или упаковке для прямой внутренней керамической трубы

Дополнительная информация, указанная в ZA.3, но не показанная на рисунке ZA.1, должна быть включена в сопроводительные документы.

|

Рисунок ZA.2 - Пример маркировки знаком соответствия требованиям системы добровольной сертификации в сопроводительных документах

Приложение ДА

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным и европейским стандартам, использованным в качестве ссылочных в примененном стандарте

Таблица ДА.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного/европейского стандарта |

NEQ | EN 312:2010 "Плиты древесностружечные. Технические условия" | |

IDT | EN ISO 6946:2007 "Конструкции ограждающие строительные и их элементы. Метод расчета сопротивления теплопередаче и коэффициента теплопередачи" | |

MOD | EN 1443:2019 "Конструкции для удаления дымовых газов. Общие требования" | |

MOD | EN 13384-1:2015+A2:2019 "Конструкции для удаления дымовых газов. Теплотехнический и аэродинамический расчет. Часть 1. Конструкции для удаления дымовых газов от одного источника тепла" | |

IDT | ISO 2859-1:1999 "Процедуры выборочного контроля по качественным признакам. Часть 1. Планы выборочного контроля с указанием приемлемого уровня качества (AQL) для последовательного контроля партий" | |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты; - NEQ - неэквивалентный стандарт. | ||

Библиография

[1] | ЕН 14297 | Конструкции для удаления дымовых газов. Требования и методы испытаний элементов конструкций для удаления дымовых газов на устойчивость к замораживанию-оттаиванию (морозостойкость) (Chimneys - freeze - thaw resistance test method for chimney products) |

[2] | ЕН ИСО 75001 | Материалы металлические. Калибровка и верификация машин для статических испытаний в условиях одноосного нагружения. Часть 1. Машины для испытания на растяжение/сжатие. Испытания и калибровка силоизмерительной системы (Metallic materials Calibration and verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Calibration and verification of the force-measuring system) |

[3] | Федеральный закон от 27 декабря 2002 г. № 184-ФЗ "О техническом регулировании" | |

УДК 66.065.54:006.354 | ОКС 91.060.40 |

Ключевые слова: внутренние керамические трубы, дымовые газы, конструкции для удаления дымовых газов, влажный режим, требования, испытания | |