ГОСТ Р 70383-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы промышленной автоматизации и интеграция

УПРАВЛЕНИЕ УСТАРЕВАНИЕМ

Рекомендации по управлению устареванием для пользователей и операторов на промышленных предприятиях

Industrial automation systems and integration. Obsolescence management. Obsolescence management guide for operation managers and machinery users on industrial enterprises

ОКС 13.020.60

Дата введения 2023-01-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "НИИ экономики связи и информатики "Интерэкомс" (ООО "НИИ "Интерэкомс")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 100 "Стратегический и инновационный менеджмент"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 октября 2022 г. N 1078-ст

4 В настоящем стандарте учтены основные нормативные положения международного документа VDI 2882:2018* "Управление устареванием с точки зрения пользователей и операторов" (VDI 2882:2018 "Obsolescence management from the perspective of users and operators", NEQ)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Многие промышленные предприятия постоянно сталкиваются с проблемой прекращения выпуска необходимых компонентов и узлов, поскольку они уже сняты с производства.

Термин "устаревание" подразумевает, что компонент, сборочный узел или изделие в целом, а также технологические процессы, материалы, программное обеспечение, производственные мощности и тому подобное становятся недоступными на протяжении всего срока службы. Операторы и поставщики должны совместно еще на этапе закупки (изделий) проработать вопрос, как обеспечить работоспособность и доступ к запасным частям на протяжении всего срока службы изделия, которое необходимо вводить в качестве ключевого элемента в звенья цепочки поставок.

Устаревание компонентов/узлов обусловлено быстрым ростом числа инноваций или "электронизации" активов, инфраструктуры, товаров длительного пользования, расходных материалов и программного обеспечения во всех отраслях промышленности, выпускающей средства производства.

Устаревание может приводить, например, к наличию проблем, связанных с несовместимостью носителей данных и управляющего (конкретным изделием) программного обеспечения, отсутствием доступа к считывающим устройствам или отсутствием соответствующего обученного технического специалиста, что в результате будет приводить к неизбежным масштабным реинвестициям в систему управления продукцией (например, в ее модернизацию или модификацию).

В настоящем стандарте установлены концепции, обеспечивающие эффективное использование сборочных узлов и компонентов (включая их поставку на замену, модернизацию в пределах всего срока эксплуатации и расширение цепочки поставок за счет привлечения дополнительных поставщиков услуг). Внедрение системы управления процессами устаревания изделий/компонентов, рассматриваемой в качестве составного элемента управления рисками, является обязанностью и целью руководства любой компании. Надлежащее выполнение этих обязанностей позволяет предотвращать или сокращать простои производственных мощностей или задержки технического обслуживания из-за устаревших или ставших недоступными процессов, материалов, программного обеспечения, производственных мощностей или утраченных знаний. Последнее также необходимо учитывать при расширении планируемого производства, номенклатуры оборудования или средств производства. Таким образом, функционирующая система управления процессами устаревания изделий/компонентов необходима для повышения конкурентоспособности любой компании.

Примечание - "Запланированное устаревание" (также называемое как "запланированный износ") не является предметом рассмотрения настоящего стандарта и не связано с "процессами управления устареванием изделий/компонентов" (в контексте готовности продукции к ее длительной эксплуатации), описанными далее. Эти направления не имеют между собой ничего общего, кроме термина "устаревание", поскольку его можно использовать для описания как износа, так и недостаточности поставки.

Причин устаревания продукции множество, к ним следует отнести:

- уход производителя изделий/компонентов с рынка;

- недоступность или потерю необходимых знаний;

- снятие с производства или изменение производителем компонентов или запасных частей по окончании производства (EOP), окончании обслуживания и ремонта (EOSR), выдаче уведомления об изменении продукции (PCN-уведомления);

- невозможность дальнейшего использования или недоступность каких-либо технических средств (например, блока программирования, литьевой формы, испытательного оборудования);

- экономическое устаревание"* (высокие затраты на комплектующие или ремонт);

- изменения в национальных и международных законодательствах и нормативных документах, любые ограничения и запреты;

- временную недоступность или невозможность поставки изделий/компонентов.

1 Область применения

Настоящий стандарт устанавливает рекомендации, которые послужат основой для пользователей и операторов на промышленных предприятиях при комплексном управлении процессами устаревания изделий/компонентов (ОМ-процессами).

Настоящий стандарт можно применять во всех областях, в которых используют и обслуживают продукцию, а именно: основное оборудование, инфраструктуру, потребительские товары длительного пользования, расходные материалы, программные продукты и т.д. Настоящий стандарт предназначен в первую очередь для операторов по обслуживанию оборудования и управлению активами.

В настоящем стандарте также определены меры, которые необходимо предпринимать в качестве реагирования на устаревание изделий/компонентов. Основное различие между указанными выше методами - это время заблаговременного предупреждения. В то время, как в случае реактивного ОМ-управления устаревание изделий/компонентов уже произошло, при проактивном ОМ-управлении все еще существует возможность предотвращения того или иного устаревания или смягчения его последствий путем принятия соответствующих контрмер.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующий стандарт:

ГОСТ Р ИСО 31000 Менеджмент риска. Принципы и руководство

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 обновление (update): Модернизация продукции (создание ее новой версии) без изменения ее функций (с исправлением возможных ошибок).

3.1.2 вторичный рынок (aftermarket): Рынок, который охватывает определенный комплекс услуг и предложений после официального прекращения производства компонента.

Примечание - К услугам и предложениям на вторичном рынке можно отнести, например, замену компонентов.

3.1.3 прекращение производства (end of production; ЕОР): Календарная дата прекращения производства.

3.1.4 заменяемая [запасная] деталь (replacement component): Деталь (компонент), одобренная оператором/производителем.

3.1.5 производитель (manufacturer): Организация или физическое лицо, отвечающая за разработку, производство, упаковку и маркировку компонента перед размещением компонента на рынке под своим фирменным именем или торговой маркой.

Примечание - Производителем является, например, оригинальный производитель составных частей (ОСМ) или производство оригинального оборудования (OEM).

3.1.6 модификация (upgrade): Модернизация продукции (создание новой версии) с расширением ее функций.

3.1.7

каннибализация: Повторное использование деталей и сборочных единиц, снятых с имеющихся в запасах изделий для поддержания работоспособности других изделий. [ГОСТ Р 27.203-2012, статья 3.1.3] |

3.1.8 компонент (component): Наименьший из функциональных элементов установки.

Примечание - В сборочном узле может содержаться несколько компонентов, а изделие содержать несколько сборочных единиц (узлов).

3.1.9 срок службы (изделия) (service life): Период времени, охватывающий предполагаемое использование компонента как части изделия.

3.1.10 затраты на жизненный цикл (life cycle costs; LCC): Совокупные затраты на продукцию на протяжении всего ее жизненного цикла.

3.1.11

закупка на срок службы: Приобретение запаса составных частей, достаточного для поддержания эксплуатации изделия на протяжении всего жизненного цикла или до очередного планового технологического изменения. [ГОСТ Р 27.203-2012, статья 3.1.12] |

3.1.12 средняя наработка между отказами (mean time between failures; MTBF): Среднее время наработки изделия на отказ обслуживаемых модулей.

Примечание - Время здесь означает продолжительность работы модулей между двумя последовательными отказами.

3.1.13 техническое переоснащение (retrofitting): Модернизация или модификация компонентов изделия, изготавливаемых с использованием новых технологий.

3.1.14 устаревание (obsolescence): Переход продукции из категории, доступной для приобретения у оригинального производителя, в категорию, не доступную для приобретения.

Примечание - Процесс устаревания возникает, например, при прекращении производства изделий/компонентов или отсутствии возможности в оказании услуг, поддержки программного обеспечения или обработки материалов. Устаревание также может быть связано с началом выпуска аналогичных изделий с изменившимися характеристиками и утратой возможности получения (поставки) изделия от его первоначального изготовителя на приемлемых условиях.

3.1.15

план управления устареванием: Описание стратегий, применяемых организацией для выявления и ослабления последствий устаревания продукции на всех стадиях ее жизненного цикла. [ГОСТ Р 27.203-2012, статья 3.1.18] |

3.1.16 устаревший (компонент) (obsolete): Изготовленный компонент (в том числе разработанный программный продукт), который больше не изготавливает (поставляет) производитель в соответствии с исходными техническими требованиями.

Примечание - Этот термин относится к физическим активам (например, к материалам, химическим веществам, компонентам, электронному и механическому оборудованию) и к нефизическим активам (например, к программному обеспечению, услугам, спецификациям и процессам).

3.1.17 управление устареванием (obsolescence management; ОМ): Совокупность скоординированных между собой действий, направленных на управление деятельностью организации в отношении устаревания ее продукции.

Примечание - Комплексное управление процессами устаревания изделий/компонентов состоит из реактивных процедур (процедур реагирования), проактивных (упреждающих) процедур и стратегических процедур (см. рисунок 3).

3.1.18 проактивное управление устареванием изделий/компонентов (опережающий/проактивный подход) (proactive obsolescence management, proactive approach/anticipatory approach): Разработка и внедрение периодического анализа ведомости материалов, непрерывного контроля технического состояния и отслеживания соответствия требованиям для наиболее важных компонентов с целью выявления на ранней стадии проблем их устаревания в будущем.

Примечание - Для определения риска устаревания компонентов проактивное управление процессами устаревания требует прогнозирования будущего прекращения производства.

3.1.19 уведомление о прекращении производства продукции; PDN-уведомление (product discontinuation notice; PDN): Извещение производителя о прекращении производства своей продукции.

Примечание - Уведомление об изменении продукции (PCN-уведомление) может также инициировать прекращение использования компонента в изделии и поэтому может быть эквивалентным PDN-уведомлению.

3.1.20 продукция (product): Результат выполнения производственного процесса.

Примечание - Существует четыре категории продукции верхнего уровня:

- услуги (например, транспортные, управление производством продукции);

- программное обеспечение (например, компьютерная программа, словарь);

- аппаратные средства (например, механические компоненты, электрические компоненты или узлы);

- продукция, связанная с каким-либо технологическим процессом (например, консистентная смазка).

3.1.21 квалификационная оценка (qualification): Процессы, предназначенные для подтверждения соответствия компонента или изделия установленным требованиям.

3.1.22 концепция RAMS (RAMS concept): Концепция, в которой надежность, готовность, ремонтопригодность и безопасность продукции принимаются во внимание при разработке и внедрении новых изделий или установок.

Примечание - Эта концепция обеспечивает определение систем, анализ рисков и оценки опасностей и проверку всех компонентов и повышение безопасности.

3.1.23 реактивное управление устареванием изделий/компонентов (гибкий/реактивный подход) (reactive obsolescence management, responsive approach, reactive approach): Процесс оперативного реагирования на проблемы устаревания изделий/компонентов с принятием оптимального решения и документированием принятых мер.

3.1.24 соглашение об уровне обслуживания (service level agreement; SLA): Соглашение о гарантированном предоставлении услуг между заказчиком и поставщиком.

Примечание - Цель этого соглашения заключается в повышении информационной открытости для заказчика и повышении прозрачности и возможностей контроля, а также для определения гарантированных характеристик услуг, например их объема, времени реагирования и скорости выполнения.

3.1.25 стратегическое управление устареванием изделий/компонентов (стратегический подход) (strategic obsolescence management, strategic approach): Разработка и реализация плана стратегического управления процессами устаревания изделий/компонентов, с использованием исходных и вводимых данных для управления логистикой, технологических прогнозов и бизнес-тенденций, имеющих конкретное отношение к устареванию, с целью стратегического планирования, оптимизации жизненного цикла и обеспечения долгосрочной поддержки продукции.

Примечание - Наиболее распространенными областями применения подобного стратегического подхода являются соответствующие формы контрактов с производителями и пользователями, а также "планирование обновления продукции" и определение оптимального сочетания реактивных и проактивных (упреждающих) подходов, необходимого для минимизации расходов в будущем.

3.1.26 замещающее приобретение (промежуточные закупки) (bridge buy): Покупки продукта в течение определенного времени, например в течение срока разработки замещающего его продукта.

3.1.27 материальное обеспечение (support): Ресурсы, необходимые для эксплуатации и технического обслуживания продукции на протяжении всего срока ее службы, включая все аспекты программного и аппаратного обеспечения, а также знания о процессе разработки.

3.1.28

управление договорами, контроль за исполнением договоров (contract/administration management): Область задач проектного менеджмента по оформлению, заключению, актуализации, исполнению и управлению договорами для достижения целей проекта, включая текущую документацию всего процесса, имеющего отношение к договорам. [ГОСТ Р 56715.5-2015, статья 3.106] |

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

EOP | - окончание производства изделия (end of production); |

EOSR | - окончание обслуживания и ремонта (end of service and repair); |

FFF | - форма, соответствие, функция (form, fit, function); |

LCC | - затраты на жизненный цикл (life cycle costs); |

LNB | - время необходимой покупки (life of need buy); |

OM | - управление устареванием (obsolescence management); |

PCN | - уведомление об изменении изделия (product change notice); |

PDN | - уведомление о прекращении производства изделия (product discontinuance notice); |

RAMS | - надежность, готовность, ремонтопригодность и безопасность химикатов (reliability, availability, maintainability and Safety of chemicals); |

REACH | - директива, касающаяся регистрации, оценки, авторизации и ограничений (regulation concerning the registration, evaluation, authorisation and restriction); |

SLA | - соглашение об уровне обслуживания (service level agreement); |

SOP | - начало производства (start of production); |

FMEA | - анализ видов и последствий потенциальных отказов (failure mode and effects analysis, or impact analysis). |

4 Управление устареванием продукции

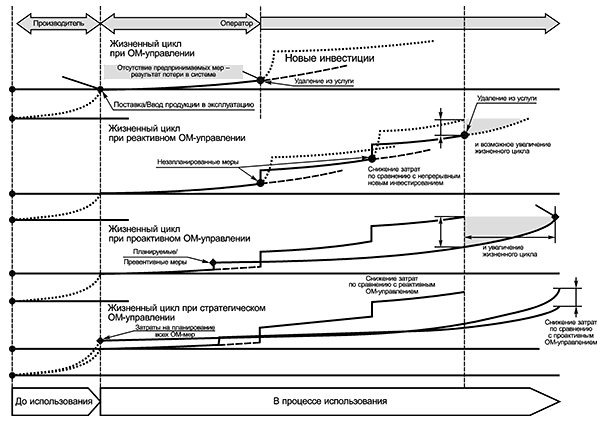

В настоящем стандарте установлены положения, предназначенные для решения пользователями и операторами производства проблем по управлению активами и выполнению комплексного управления устареванием (ОМ-управления) на протяжении всего жизненного цикла продукции - от ее планирования, разработки, закупки, эксплуатации, вплоть до момента прекращения обслуживания (стратегическое ОМ-управление, см. рисунок 1).

Эти проблемы описаны с точки зрения оператора или пользователя продукции.

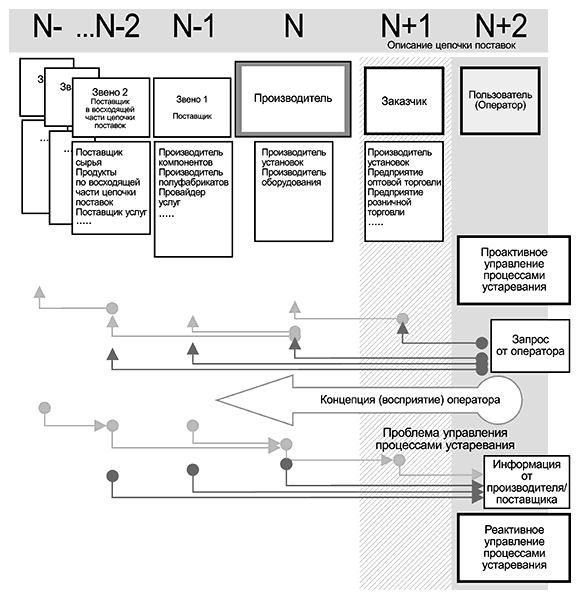

На рисунке 2 показаны потоки, по которым информация, получаемая на отдельных этапах цепочки поставок - от производителя продукции к соответствующим поставщикам выше по цепочке поставок - может поступать к оператору.

Оператор может активно управлять информационными потоками (рисунок 2), запрашивая информацию по всей цепочке поставки, поэтому оператор может заранее планировать события, связанные с устареванием изделий/компонентов, и своевременно реагировать на них (проактивное ОМ-управление).

Информационным потоком может управлять производитель или поставщик по восходящей части цепочки поставок (см. стрелки под стрелкой "концепция оператора"). В этом случае оператор будет реагировать на устаревание изделий/компонентов только тогда, когда будет получено соответствующее уведомление (так называемое реактивное ОМ-управление).

|

Рисунок 1 - Модель цикла эксплуатационной доступности изделия

|

Рисунок 2 - Информационные потоки отдельных звеньев цепочки поставок - от производителя до соответствующего оператора и поставщиков в восходящей части цепочки поставок

Подходы к ОМ-управлению, которые могут использоваться оператором, приведены на рисунке 3.

|

Рисунок 3 - Реактивное, проактивное, стратегическое и концептуальное управление устареванием продукции

4.1 Подходы к управлению устареванием продукции

4.1.1 Реактивное управление устареванием

Реактивное ОМ-управление характеризует конкретный процесс принятия решения и необходимую документацию на компоненты, которые уже устарели или о чьем устаревании (моральном износе) уже официально объявлено производителем. Общие меры реактивного ОМ-управления состоят, например, в складировании компонентов, замене компонентов из запасов для послепродажного обслуживания, ремонте, изменении формы, сопряжении и функциях, эмуляции, инженерном анализе и перепроектировании. Само по себе реактивное ОМ-управление не предполагает принятия комплексных долгосрочных мер в отношении устаревания и ориентировано исключительно на решение конкретных задач устаревания продукции (см. также рисунок 4).

|

Рисунок 4 - Различные варианты жизненного цикла продукции и затраты на борьбу с устареванием

4.1.2 Проактивное управление устареванием

Проактивное (упреждающее) ОМ-управление характеризует процесс анализа, применяемый к компонентам, которые необходимы для производства или обслуживания с целью определения их текущей фазы жизненного цикла. Подобный анализ экономического и технического состояния является неотъемлемой частью проактивного ОМ-управления, выполняемого для принятия мер задолго до устаревания компонентов (см. рисунок 4).

4.1.3 Стратегическое управление устареванием

Стратегическое ОМ-управление обеспечивает достижение максимального результата и предполагает проведение анализа процессов планирования, разработки, непрерывного контроля и принятия мер на предмет устаревания продукции. Стратегическое ОМ-управление требует своего применения ко всем фазам жизненного цикла продукции предприятия, его внедрения уже на этапе разработки с целью определения номенклатуры компонентов, которые можно использовать в течение запланированного жизненного цикла, а также обеспечить заключение контрактов с поставщиками. Стратегическое планирование обновления продукции также является частью стратегического ОМ-управления, которое предназначено для удаления из продукции ряда уже устаревших (или устаревающих) компонентов за один цикл инженерных и квалификационных работ.

4.1.4 Концептуальное управление устареванием

Концептуальное ОМ-управление является адекватным сочетанием реактивного, проактивного и стратегического подходов к ОМ-управлению в компании и первым этапом внедрения ОМ-системы, ориентированной на все случаи устаревания продукции у конкретного оператора.

4.2 Реактивное управление

Один из вариантов решения проблемы, связанной с производственным браком продукции, - это анализ конкретных случаев брака по мере их возникновения, что будет иметь смысл тогда, когда бизнес не зависит от его функционирования (или при отсутствии риска для людей и окружающей среды).

Реактивный подход применяют в тех случаях, когда проблема устаревания уже существует (или же при сознательном выборе этого варианта). Для принятия обоснованного решения о необходимости применения реактивного ОМ-управления следует принимать во внимание следующие аспекты:

- Закупку используемого компонента проводят на ограниченное время с учетом прогнозируемой потребности производства.

- Существует достаточно низкая вероятность устаревания продукции.

- Существует достаточно высокая оценка надежности продукции.

- Поставка запасных частей изделий может быть гарантирована или обеспечена по контракту на всей запланированной продолжительности жизненного цикла продукции.

- С производителем продукции возможно заключение соглашения о надежных гарантиях ремонта и поставки запасных частей.

- С провайдером услуг, специализирующимся на данной продукции, возможно заключение соглашения о надежных гарантиях ремонта и поставки запасных частей.

- На рынке существует несколько альтернативных производителей продукции.

- Последствия для продукции в случае устаревания компонентов являются маловажными и поэтому незначительны.

Стратегия корпоративной безопасности будет устаревать, например, при изменении аппаратных функций связи и замене документации с бумажного на цифровой формат. Общий подход состоит в задержке внедрения новой системы безопасности до тех пор, пока не произойдет некоторое событие, на которое будет соответствующая реакция и изменение уровня безопасности (соответствия).

Этот вид управления - наиболее экономичный вариант ОМ-управления, который в идеале можно применять только к компонентам, не имеющим отношения к изделию, например, когда устаревание компонента не будет приводить к значительным ограничениям его использования или его эксплуатационная готовность может быть быстро восстановлена.

Таким образом, реактивное ОМ-управление может распространяться на стандартные компоненты, например на механические компоненты, крепеж, фурнитуру, а также на компоненты, к которым не предъявляют особые требования и предполагается их наличие на рынке по FFF-принципу (например, компьютерные мыши или наушники).

4.2.1 Наличные запасы компонентов

Использование наличных запасов компонентов предполагает наличие оригинальных компонентов, которые все еще остаются доступными в компании или организации (в том числе для закупки), несмотря на то, что они уже морально устарели. Эти компоненты однозначно отличаются от компонентов на вторичном рынке продаж или после их восстановления. Для выявления наличных запасов компонентов вначале необходимо оценить их местоположение. Процесс поиска должен состоять в оценке собственных запасов, запасов у всех возможных производителей и на торговых базах. Объем доступных для приобретения оригинальных компонентов должен быть достаточным для обеспечения их поставки на протяжении всего жизненного цикла собственной продукции.

4.2.2 Каннибализация/рециклинг компонентов

Эти процессы характерны для варианта ОМ-управления, в котором компоненты и узлы берут из старых запасов для их повторного использования в других изделиях. Этот вариант сопряжен с определенными рисками, которые необходимо принимать во внимание. В качестве основного принципа при этом используют необходимость проведения оценки всех разобранных компонентов для определения их надежности и ожидаемого остаточного срока службы, включая проверку возможности ремонта, профилактического обслуживания или закупки компонентов на замену (или возможности их ремонта на протяжении всего прогнозируемого срока использования).

В некоторых отраслях промышленности этот вариант ОМ-управления принципиально не допускается регуляторами. Кроме того, каждый разобранный компонент необходимо проверять на предмет необходимости его повторной аттестации.

4.2.3 Замена/замещение компонентов

Приобретение запасных частей можно проводить различными способами. Их поиск может осуществлять производитель продукции, поставщик услуг или конечный оператор. При поиске, в первую очередь, следует обращать внимание на эквивалентную продукцию или на продукцию более высокого качества. При необходимости замены компонента необходимо убедиться в том, что результаты аттестации заменяемой продукции не меняются. Следует обратить особое внимание на FFF-совместимость компонентов (по форме, сопряжению и функциональным возможностям) с тем, чтобы заменяемый компонент также соответствовал установленным техническим требованиям. В частности, необходимо убедиться в том, что разрешительная документация, лицензии, сертификаты и тому подобное при замене компонентов не будут признаваться недействительными.

Документация на компоненты должна быть полной, корректной и актуальной (т.е. соответствующей последнему слову техники). Дополнительно рекомендуется начать поиск компонентов и в рамках самой компании. Определение местоположения компонентов часто позволяет обнаруживать излишки компонентов на собственных складах компании.

При поиске компонентов, прежде всего в Интернет-пространстве, следует искать проверенную и, если это возможно и необходимо, отремонтированную продукцию, которую часто предлагают после капитального ремонта, профилактики и замены изношенных компонентов.

В особо важных отраслях производства, если эту задачу невозможно решить силами самой компании (или же если продукция требует большого числа ноу-хау или специального анализа рынка), имеет смысл делегировать полномочия закупать компоненты для замены производителю или поставщику услуг.

4.2.4 Восстановление/ремонт компонентов

Часто все еще сохраняются возможности для профессионального ремонта изделия/компонента и оказания услуг по ремонту производителем даже после снятия изделия/компонента с производства. Кроме того, ремонт также можно выполнять силами компании или нанимать провайдера производственно-технических услуг, специализирующегося на ремонте снятой с производства и устаревшей продукции. Следует позаботиться о соблюдении соответствующих нормативов и стандартов, особенно в таких областях повышенной опасности, как, например, ремонт на атомных станциях и т.д. Перед заключением договора с провайдером производственно-технических услуг на выполнение ремонтных работ необходимо проверять, в частности, его квалификацию, а также располагать необходимыми для профессионального и надежного ремонта техническими средствами. В частности, электронные компоненты (но не только) необходимо тестировать после ремонта в реальных условиях эксплуатации.

Ремонт изделия должен быть надежным, с обязательной заменой всех его изнашиваемых компонентов. Ремонт следует оформлять в виде акта о проведении ремонта.

4.2.5 Источники компонентов на вторичном рынке

Источник компонентов на вторичном рынке - это источник поставок, на котором можно закупать изделия/компоненты линии, которые сняты с производства оригинальным производителем и подлежат устареванию. Вторичный рынок компонентов позволяет производить компоненты, которые при его отсутствии больше невозможно было бы приобретать. Часто оригинальный производитель компонентов может даже заключать соглашения об управлении поставками компонентов через вторичный рынок после прекращения их официального производства.

4.2.6 Перепроектирование/переконструирование компонентов изделия

Перепроектирование изделия означает полный отказ от использования устаревших компонентов в соответствующем изделии. В этом случае вводимый компонент требует как изменения/перепроектирования конструкции изделия, так и адаптации ее к параметрам нового компонента с целью гарантированного сохранения функциональных возможностей изделия в целом (или даже повышать или расширять эти возможности). Перепроектирование компонентов может быть как значительным, так и незначительным. При незначительном перепроектировании производится изменение конструкции или структуры изделия, тогда как при значительном перепроектировании требуется замена ряда компонентов, что в некоторых случаях может сказываться на уже выданных разрешениях на их применение.

4.2.7 Создание резервного запаса компонентов (закупка на срок службы и промежуточная закупка компонентов)

Проблему устаревания компонентов зачастую можно решать путем создания резервного запаса. При этом оператор должен проверить, не подвергались ли изделия, длительно хранящиеся на складе, износу и/или испытаниям на протяжении всего планируемого срока хранения. Соответствующие затраты следует учитывать перед закупкой изделий и указывать в плане затрат.

4.2.7.1 Закупка на срок службы

Термин "закупка на срок службы" относится к покупателю, приобретающему столько компонентов, сколько ему необходимо для создания необходимых запасов и покрытия потребностей изделий на протяжении всего их жизненного цикла. Это время относится к тому моменту, когда производитель компонентов предоставляет покупателю последнюю возможность приобретения компонентов до прекращения их производства. Эти компоненты для нужд собственного производства могут переводиться в резервный запас даже до их устаревания и храниться на протяжении всего срока службы изделия.

4.2.7.2 Промежуточная закупка компонентов

Промежуточная закупка - это еще один вариант создания резервного запаса компонентов, достаточного для покрытия потребностей текущего производства, например на период достаточно трудоемкого процесса разработки новых компонентов, воспроизводства прежних компонентов или поиска вариантов замены.

4.2.8 Поддержка провайдера услуг

Существует несколько альтернативных решений проблемы устаревания, однако выбор оптимального варианта достаточно сложен, поскольку каждый факт устаревания требует решения, приемлемого исключительно для конкретного изделия. По этой причине в ряде случаев для решения проблемы устаревания компаниям могут потребоваться контакты со сторонней организацией, например провайдером услуг, который может оказаться полезным для тех компаний, которые еще не внедрили у себя собственную систему управления процессами устаревания.

4.3 Проактивное управление

Проактивное ОМ-управление - это реактивное ОМ-управление, заблаговременно рассчитанное на все время подготовки к выпуску продукции, которое выделяется на проведение регулярного временного анализа состояния жизненного цикла компонентов, идентифицированных для учета в рамках проактивного ОМ-управления (т.е. тех компонентов, которые могут оказывать значительное влияние на изделие или на установки высокого уровня в случае, например полного/частичного отказа или значительных ограничений их функциональных возможностей). Замена подобных компонентов почти всегда связана с трудоемкими работами (например, с перепроектированием, повторной сертификацией или переутверждением). Работы по периодическому анализу статуса жизненного цикла компонентов должны соответствовать потенциальным работам по их замене. Для внедрения режима проактивного ОМ-управления и определения соответствующих компонентов необходимо проводить предварительный анализ по следующим критериям (но не ограничиваясь указанными ниже):

- важность компонента для изделия;

- доступность компонента;

- средняя наработка между отказами (MTBF);

- важность компонента с точки зрения IT-безопасности;

- доступность компонента на рынке (один производитель, один поставщик);

- время выхода на рынок;

- риск устаревания технологии изготовления компонента;

- номер в номенклатуре продукции;

- риск разработки последующих вариантов изделия;

- классификация технических взаимозависимостей;

- перечень перспективных требований к качеству и доступности установок.

Проактивный подход к проблемам устаревания целесообразен в тех случаях, когда при анализе процесса установлено, что существует опасность существенных убытков при прекращении функционирования одного из элементов процесса. При проактивном ОМ-управлении предполагается, что проблема устаревания уже вызывает беспокойство. Реактивное ОМ-управление можно считать концептуальным только в том случае, когда его можно считать наиболее приемлемым решением. Принятие реактивного ОМ-управления может стать результатом отсутствия информации относительно неисправностей (отказов), тогда как проактивное ОМ-управление, наоборот, владением всей необходимой информацией.

4.3.1 Жизненный цикл и анализ рисков

Производитель должен анализировать жизненные циклы компонентов, чтобы убеждаться в отсутствии дефицита в поставках компонентов, необходимых для комплектования изделий, а также для их дальнейшего производства или технического обслуживания. Этот процесс называется "текущим контролем технического состояния" компонентов, который также можно интерпретировать как мониторинг устаревания.

Прогноз наступающего устаревания компонентов должен относиться к тому периоду времени, когда вероятность его наступления становится достаточно высокой.

Текущий контроль технического состояния компонентов основан как на знаниях квалифицированных сотрудников компании, так и на соответствующем опыте и квалификации провайдеров услуг, некоторые из которых предлагают аутсорсинговые решения, которые позволяют получать доступ к информации относительно жизненных циклов (в основном - электронных компонентов, а также о другой, связанной с ними информации). Текущий контроль технического состояния компонентов также необходим на этапах разработки и проектирования изделий с целью определения тех компонентов, которые можно использовать в прогнозируемом жизненном цикле собственных изделий. Во избежание появления дефицита поставок также необходимо контролировать компоненты изделия в течение их запланированного жизненного цикла.

В целом, различные решения, предлагаемые провайдерами услуг, могут действовать одинаково. Стадии жизненного цикла изделий в различных технологических группах и/или компонентов определяют по результатам взаимодействия с производителями компонентов, а также с помощью математических методов и алгоритмов. Иногда также можно определять и возможные альтернативы используемым компонентам.

Тем не менее, основная задача все же состоит в оценке и контроле всех ведомостей сборочных узлов и компонентов. Для каждого компонента в ведомостях необходимо указывать статус его жизненного цикла и источники закупок, а также тот момент времени, к которому компонент, по прогнозам, будет все еще оставаться доступным на рынке. После этого пользователей следует своевременно информировать с помощью уведомлений о прекращении производства компонентов и обо всех изменениях в ведомостях сборочных узлов и компонентов, после чего пользователи могут предпринимать соответствующие меры. Указанный процесс в некоторых отраслях можно также применять и к целым узлам и даже изделиям.

Например, в технологии автоматизации промышленных предприятий принято, что производитель или сторонние провайдеры услуг должны анализировать все узлы и давать заключение относительно возможного дефицита поставок.

Каждая компания должна сама проверять круг обязанностей, возлагаемых на сторонних провайдеров услуг. При необходимости можно заказывать предоставление дополнительных услуг или для разработки оптимального прогноза последующих событий - обеспечивать сбор и анализ дополнительных данных внутри компании.

Непредвиденные экономические кризисы, экологические катастрофы и аномальные изменения кривой спроса/предложений на рынке, которые могут происходить внезапно, невозможно учитывать в алгоритмах расчета. Существующие методы позволяют делать прогнозы на срок до десяти лет (основываясь на предположениях). Для получения прогнозов на более длительный период времени, например на 30, 40, 50 или более лет, рекомендуется делать так называемый "скользящий прогноз".

Одним из методов прогнозирования является FMEA-метод (анализ видов и последствий потенциальных отказов, или факторный анализ), который основан на общем принципе превентивного предотвращения ошибок (в отличие от принципа обнаружения "постфактум" и коррекции ошибок, или управления обработкой ошибок). Раннее выявление и оценка возможных причин ошибки - это процессы, которые можно выполнять уже на этапе проектирования установки или механизма, что позволит избежать затрат на проверку и коррекцию ошибок на этапе производства или даже в полевых условиях (у пользователя), что будет снижать общие затраты. Более того, тиражирования ошибок проектирования в новых изделиях и технологических процессах можно избежать путем применения систематического подхода и использования полученных в ходе проектирования идей.

FMEA-метод следует применять на самой ранней стадии разработки изделий (на стадии планирования и разработки), а также на протяжении всего жизненного цикла изделия, поскольку оптимизация затрат и выгод наиболее эффективна на стадии разработки (превентивное предотвращение ошибок). Чем позднее ошибка будет обнаружена, тем труднее и затратнее будет ее исправление.

При использовании FMEA-метода ключевое значение будет иметь максимально раннее выявление тех компонентов или узлов, прогнозируемый срок службы которых будет значительно меньше, чем в целом у всей установки. Для подобного выявления можно использовать опыт производителя компонентов/узлов, их поставщика и/или пользователя.

Дополнительные средства анализа обеспечивает менеджмент знаний (т.е. управление базами данных, анализ жизненного цикла, анализ рынка, оценка вероятности отказа, доступность, анализ рисков и тому подобное).

4.3.2 Сертификация изделий/компонентов

Решения, разработанные в рамках реактивного или проактивного ОМ-управления, во многих случаях могут приводить к модификации, замене или воспроизведению изделия или компонента другим производителем. В зависимости от области применения изделия, производство которого прекращено, это может влиять на множество различных применений в различных отраслях (например, в военной промышленности, авиации, электроэнергетике, железнодорожном транспорте). Поскольку для отдельных приложений все еще требуются оценки качества, протоколы испытаний, сертификаты безопасности или разрешения на ввод в эксплуатацию (в том числе и на международной арене), или аналогичные процедуры приемки, устаревание изделия или компонента будет приводить к значительным (от 50% до 70%) затратам времени и средств. Для военных целей, в том числе в авиастроении, медицинской технике, некоторых отраслях железнодорожного транспорта и тому подобных обмен по FFF-принципу при отсутствии соответствующей сертификации не допускается. Последнее означает, что на заменяемые компоненты необходимы сертификаты соответствия национальному или международному стандартам, с указанием номеров компонентов и, при необходимости, их производителей.

4.4 Стратегическое управление

Стратегическое ОМ-управление следует применять на всех стадиях жизненного цикла продукции. Его реализацию можно выполнять уже на этапе разработки с целью определения номенклатуры тех компонентов, которые можно использовать на протяжении всего планируемого жизненного цикла изделия. Эту форму ОМ-управления не следует путать с концептуальным подходом к объектам ОМ-управления.

4.4.1 Развитие рынка/управление производителями и поставщиками

В данном подразделе рассматриваются долгосрочные последствия принятия различных стратегий закупок. При этом следует избегать как большого числа вариантов закупок, так и зависимости от какого-либо одного производителя или поставщика.

4.4.1.1 Способы влияния заказчика на цепочки поставок

Способы, с помощью которых заказчик может влиять на отдельные звенья цепочки поставок (от производителя до конечных поставщиков на вышестоящих звеньях цепочки поставок), зависят от типа и/или сложности отношений между заказчиком и поставщиком. Основа эффективного ОМ-управления - это наличие равноправных партнеров на каждом звене цепочки поставок. При наличии любого дисбаланса, например из-за доминирующего положения заказчика или монополии производителя или поставщика, ОМ-управление существенно затрудняется. К сожалению, это (с более или менее выраженными вариациями) характерно для определенных звеньев в каждой цепочке поставок, поэтому те средства, с помощью которых покупатель может оказывать влияние на начальном этапе производства и в целом, теоретически могут зависеть от его положения во взаимоотношениях с производителем, а также от рыночной конъюнктуры.

На практике последнее означает возможность существования дисбаланса на некоторых звеньях в цепочке поставок, который затрудняет ОМ-управление.

Общие рекомендации по реализации всех возможностей ОМ-управления отсутствуют из-за невозможности учета всех деталей и обстоятельств в различных проектах, поэтому на практике рекомендуется руководствоваться следующим правилом - рассматривать цепочку поставок как единое целое.

4.4.1.2 Способы активного стимулирования развития рынка и смысл стратегического партнерства

Развитие рынка с точки зрения пользователя может реализовываться исключительно путем последовательной передачи требований конечного потребителя/пользователя. В среднесрочной перспективе исходные требования будут оцениваться производителем с точки зрения рыночной стоимости нового решения, тем самым создавая основу для разработки последующих изделий в соответствии с требованиями заказчика. В подобном контексте цепочка поставок может функционировать достаточно эффективно и давать новые продукт-решения. На этом звене в цепочке поставок проблемы вновь могут возникать в том случае, когда в цепочке поставок появляются неравноправные партнеры. Возможный подход к этой проблеме - это создание стратегических партнерств, через которые будут проходить все цепочки поставок, однако эти партнерства могут создаваться только при пропорциональном распределении сил поставщиков; в противном случае может потребоваться поиск новых партнеров. При наличии в цепочке поставок надежных партнеров можно не только активно стимулировать развитие рынка, но и внедрять в эти цепочки инновации, инициированные производителем, что в конечном итоге будет приносить общие выгоды.

Таким образом, стратегическая цель стимулирования развития рынка должна состоять в создании максимально сбалансированных условий для обеспечения и/или достижения долгосрочной доступности изделий/компонентов посредством создания стратегических союзов и/или партнерств.

4.4.1.3 Разработка процессов (например, процессов прекращения производства) для предотвращения преждевременного устаревания изделий/компонентов

Необходимо приходить к взаимным договоренностям об изменении продукции и прекращении ее производства, которые должны четко определять и регулировать эти процессы. При несоблюдении этих договоренностей на сторону могут быть наложены договорные неустойки (штрафы) (в восходящих звеньях цепочки поставок), или же даны соответствующие оценки поставщиков (в средних и нижних звеньях цепочки поставок) для достижения долгосрочного совершенствования взаимоотношений при поставках.

В идеале можно регулярно (например, раз в квартал) организовывать совместные семинары по вопросам долгосрочной доступности изделий/компонентов, с приглашением на них производителей изделий/компонентов. Таким образом, создание своевременного потока информации и синхронизация жизненных циклов продукции становятся естественными и полезными обеим сторонам.

4.4.1.4 Конкуренция и сотрудничество

Задача сотрудничества состоит в обеспечении равноправия участников на всех звеньях в цепочке поставок. Если все попытки сотрудничества терпят неудачу, то единственным вариантом остается смена поставщика (стимулирует конкуренцию) или вступление в стратегический альянс (стимулирует сотрудничество). При этом стороны в случае "монополии" должны прийти к соглашению о сотрудничестве; в противном случае при последующих опытно-конструкторских разработках подобной монополии следует избегать любой ценой и/или специально подбирать другого поставщика. Целесообразно налаживать стратегическое партнерство с единственным возможным производителем изделий/компонентов уже на стадии разработки изделия - в идеале, с согласованием в рамках новой разработки выгод для каждой из сторон.

4.4.1.5 Продолжительность использования "проверенной технологии"

Продолжительность использования "проверенной технологии" невозможно определить однозначно, поскольку термин "проверенная технология" с точки зрения ОМ-управления не имеет четкого определения. Тем не менее, всегда следует принимать во внимание текущее состояние дел. Проверенная технология в смысле ее текущего состояния может применяться к оптимально отлаженной цепочке поставок. Критическая точка при этом достигается при превышении существующего уровня технологии, несбалансированности цепочки поставок или изменении законодательства и нормативов, поскольку в большинстве случаев это приводит к появлению проблемы устаревания.

4.4.2 Управление контрактами - права и обязанности сторон

В данном подразделе рассматриваются аспекты, которые следует принимать во внимание при подготовке контрактов (договоров) для предотвращения устаревания изделий/компонентов и снижения соответствующих рисков.

Основные проблемы при этом состоят в том, какие права (на использование и эксплуатацию) следует регулировать для сохранения возможности обслуживания технологии в случае устаревания изделий/компонентов или потери их производителя, а также какие связанные с устареванием риски могут быть рационально распределены между заказчиком (оператором) и производителем (поставщиком).

По этой причине рекомендуется устанавливать четкие и основанные на существующих документах (например, на стандартах, технических требованиях, общих положениях и условиях договоров) положения, которые должны использоваться в контрактах между сторонами для описания процесса координации соответствующих механизмов ОМ-управления (мониторинга и предоставления отчетности) на протяжении всего запланированного жизненного цикла продукции. При этом следует принимать во внимание следующее:

- четкие определения и описание процессов ОМ-управления, а также стратегии предотвращения устаревания в виде планов ОМ-управления, оценки рисков и планов-графиков, например изменения, переоснащения, каннибализации и обновления конструкции на протяжении всего жизненного цикла продукции;

- выбор и оценку производителей и субпоставщиков на основе аудиторских проверок: выбор надежного производителя или поставщика (как источника заменяемых компонентов), важного для эффективного ОМ-управления и управления всем жизненным циклом продукции;

- всестороннее управление жизненным циклом продукции, учет и раскрытие затрат на весь ее жизненный цикл: при этом следует разделять общие затраты и затраты на закупки или на капиталовложения, а также их распределение по жизненному циклу продукции;

- управление жизненным циклом отдельного изделия, начиная от выбора общей стратегии и заканчивая реализацией индивидуальной стратегии, или наоборот. Незапланированные события необходимо регистрировать, обрабатывать и рационально реагировать на них;

- контроль функционирования продукции: сравнение ее целевых/фактических показателей в соответствии с соглашениями об уровне обслуживания (SLA), указанными в соответствующих контрактах (например, с использованием RAMS-концепции или оценки и мониторинга);

- определение ключевых показателей эффективности (KPI)-сравнение целевой/фактической эффективности;

- согласование гарантийных обязательств и срока их действия, а также положений о нарушении контрактов и штрафных санкциях: мониторинг исполнения этих положений позволяет оценивать и проверять указанные в контракте значения параметров и, при необходимости, инициировать меры, вытекающие из невыполнения положений контракта;

- стандартизированное управление конфигурацией, включая управление изменениями: полные и точные стандарты на документацию, включая стандарты на управление документооборотом в качестве основы для эффективного управления жизненным циклом, а также ОМ-управления, который необходим оператору для технического обслуживания и постоянного улучшения продукции;

- разработка коммуникационной концепции и концепции обмена данными, что создает беспроигрышную ситуацию между оператором и производителем, позволяя им обмениваться эксплуатационными данными и другой информацией.

4.4.3 Управление персоналом

Обработка рисков и управление рисками, связанными с устареванием изделий/компонентов в процессе технического обслуживания, - это задача управления персоналом в компании. Проактивное управление персоналом позволяет предотвращать появление некоторых рисков устаревания.

Управление персоналом в компании должно обеспечивать эффективное решение ряда задач, без которых ее успешное функционирование становится невозможным, и нести основную ответственность за планирование, закупку и целевое рациональное распределение задач между сотрудниками компании. Цель состоит в нахождении в нужном месте и в нужное время нужного числа сотрудников компании, обладающих нужной квалификацией и необходимыми компетенциями. С точки зрения ОМ-управления это будет играть особо важную роль в обеспечении долговременных и необходимых компетенций. В дополнение к уже рассмотренным рискам, связанным с устареванием изделий/компонентов, например из-за прекращения поставок запасных частей, также существует риск недоступности у производителя или оператора тех компетенций (которые необходимы для эксплуатации и/или технического обслуживания действующих промышленных установок), которые имелись у прежнего персонала. Это налагает на компании обязательства (независимо от того, являются ли они производителями или операторами) гарантировать доступность важных (или даже критически важных) компетенций даже при уходе сотрудников из компании. Другой пример ОМ-управления, рассматриваемый с точки зрения управления персоналом, возникает в тех ситуациях, когда производитель прекращает оказание оператору сервисных услуг, предоставляя ему возможности в организации и развитии у персонала необходимых компетенций на самом производственном предприятии. Ниже меры по управлению подобными рисками устаревания изделий/компонентов будут кратко рассмотрены как с точки зрения долгосрочного стратегического управления персоналом, так и в краткосрочной и среднесрочной перспективе.

Стратегическое управление персоналом должно содержать ряд аспектов долгосрочного кадрового планирования с целью получения гарантий достаточности и доступности для персонала всех компетенций, необходимых ему для эксплуатации и обслуживания даже устаревших установок. На данном этапе необходимо наличие хорошо обоснованной информации относительно производства/закупок и определение тех компетенций и квалификации персонала, которые необходимы компании и которые невозможно экономически привлекать извне. Кроме того, стратегическое управление персоналом необходимо подкреплять его целевым и долгосрочным развитием и передачей компетенций от одного сотрудника, чьи способности и навыки могут оцениваться как критические с точки зрения различных аспектов устаревания, другому сотруднику. Этой передаче может способствовать принятие таких мер, как, например, создание междисциплинарных проектных групп, организация межведомственных совместных работ и систематическая ротация должностей участников групп на различных стадиях жизненного цикла актива.

Также возможно выполнение кратко- и среднесрочных мер по управлению персоналом с целью минимизации рисков устаревания изделий/компонентов, которым может подвергаться компания. В этом контексте необходима своевременная идентификация ключевых ноу-хау сотрудников для установок, обладающих риском устаревания, что может обеспечиваться использованием соответствующих мер по сохранению явных знаний, например письменного документирования наиболее важных знаний, или передача неявных знаний от одного сотрудника к другому с целью долговременного сохранения этих знаний в компании. Также важно обеспечение сохранности знаний об устаревших установках и услугах, которые ранее оказывали увольняющиеся сотрудники компании.

В среднесрочной перспективе следует начинать соответствующее планирование кадрового резерва (преемственности), а в краткосрочной перспективе - организовывать собеседования и консультации увольняющихся сотрудников с остающимися сотрудниками относительно устаревших установок.

4.4.4 Управление технологиями

Для эффективного предотвращения устаревания оборудования/компонентов при выполнении закупки следует принимать во внимание нижеследующие аспекты и рекомендации, которые основываются на общепризнанных практических проблемах устаревания.

В данном контексте предлагается ответить на следующие вопросы:

- Какие проектные спецификации могут быть использованы для решения проблем устаревания?

- Какие требования следует предъявлять к интерфейсам?

- Какие основные технические тенденции актуальны для прогнозирования долгосрочных совместимых компонентов, используемых для замены в установках?

- Какие стандартные жизненные циклы можно предполагать и для каких технологий?

- Какие потребности в документации следует принимать во внимание?

- Возможна ли поддержка средств проектирования в долгосрочной перспективе?

- Какие права в рамках договорных отношений важны и какие из них регулируются положениями контрактов/договоров?

- Каковы возможности поставки компонентов после прекращения их серийного производства?

- Каковы перспективы в отношении конструкции изделий, интерфейсов и основных технологических решений и тенденций?

- Существует ли информация о жизненных циклах базовых технологий?

- Каков статус документации на базовое и периферийное оборудование?

- Существует ли взаимосвязь между аппаратными средствами и программным обеспечением?

4.4.5 Модель выбора решения о модернизации продукции

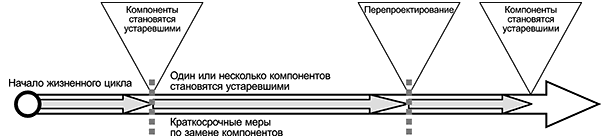

Из-за продолжительного срока разработки и эксплуатации продукции ее модернизацию, как правило, проводят один или несколько раз на протяжении всего срока службы, с целью обновления функциональных возможностей и/или предотвращения устаревания. В отличие от продукции народнохозяйственного назначения (т.е. продукции серийного или массового производства), продукцию длительного пользования не обновляют путем усовершенствования производства или при технологических прорывах (оставляя ее в исходном виде и изменяя лишь посредством модернизации (переконструирования, перепроектирования, обновления) для того, чтобы эта продукция оставалась приспособленной к техническому обслуживанию, текущему содержанию и ремонту (см. рисунок 5).

Для определения комплекса мер, необходимых для модернизации продукции в идеале, следует разработать методологию, учитывающую аспекты календарного планирования процессов модернизации. Для этого следует указывать:

- оптимальные сроки модернизации;

- в зависимости от указанного времени - оптимальную периодичность модернизации, если планируется проводить ее несколько раз;

- перечень устаревших компонентов, которые необходимо заменять при модернизации (помимо других мер по предотвращению устаревания);

- перечень еще не устаревших компонентов, которые будут активно заменяться при модернизации.

|

Рисунок 5 - Время модернизации

Многочисленные исследования сконцентрированы на определении оптимальных методов и стратегий модернизации продукции; эти исследования показали, что для определения оптимального срока модернизации необходима как минимум информация:

- о номенклатуре устаревших компонентов;

- времени устаревания компонентов;

- перечне мер, которые будут предприниматься для предотвращения (упреждения) и устранения (реагирования на) устаревания(е) изделия/компонентов;

- перечне требований к существующим мерам по утверждению и повторной сертификации изделий/компонентов.

Все заинтересованные стороны (т.е. производитель, покупатель и пользователь продукции производственно-технического назначения с длительным сроком службы) заинтересованы в запланированной модернизации продукции, поскольку все ее преимущества могут возникать не только из-за использования современных технологий, но и из-за того, что ОМ-управление при планировании может быть использовано для расчета затрат всего жизненного цикла продукции.

4.5 Концептуальное управление

Перед внедрением ОМ-управления в компании или в различные сферы или процессы в начале его необходимо подготовить на этапе проектирования. Следует определить подход к ОМ-управлению (реактивное, проактивное или стратегическое) применительно к конкретной компании. В зависимости от вида продукции имеет смысл применять дифференцированный подход; важную роль при этом из-за наличия в настоящее время обобщенных концепций стандартизации будут играть технико-экономические факторы. Сочетание различных подходов допустимо и даже разумно, если в компании действуют некоторые противоречивые процессы.

Например, компания, которая стремится к анализу своих производственных процессов и рабочих потоков в стратегическом плане, может по-разному проводить оценку функционирования своих подразделений (менеджмента, производства, IT и т.д.). В качестве другого примера можно привести план обеспечения преемственности в компании, которая, безусловно, по-разному будет решаться в крупной корпорации и в торговой компании, где уже работают два поколения сотрудников.

Эта концепция может способствовать применению различных форм ОМ-управления в жизненных циклах продукции. Для продукции производственно-технического назначения с длительным сроком службы может оказаться целесообразным применение на начальном этапе реактивного ОМ-управления для того, чтобы можно было воспользоваться гарантиями производителя на продукцию с определенным временем восстановления ее работоспособности. Наоборот, проактивное ОМ-управление может оказаться целесообразным на более поздних стадиях жизненного цикла продукции, поскольку оно позволяет предотвращать значительные простои. Тем не менее, на протяжении всего срока службы системы можно эффективно применять различные формы ОМ-управления.

Чтобы иметь возможность реализации и развития ОМ-управления в компании, целесообразно применять эту концепцию к различным процессам, что позволит развивать у сотрудников компании стратегическое мышление, аналогичное продвижению культуры безопасности.

4.6 Организационная структура ОМ-управления в компании

Задачами ОМ-управления могут заниматься несколько технических подразделений компании, поскольку почти все эти задачи тесно связаны с коммерческими и техническими проблемами.

По этой причине четкое распределение задач между сотрудниками одного и того же подразделения компании часто сложно реализуемо и в некоторых случаях практически невозможно, поскольку каждое решение для ОМ-управления может напрямую затрагивать несколько технических подразделений. Таким образом, традиционное распределение ответственности за ОМ-управление, например между производственным отделом, подразделением технического обслуживания или отделом материально-технического снабжения на практике не имеет большого смысла, поскольку фактически может создавать конфликт интересов. Подобное распределение ответственности может происходить только в единичных случаях и только на малых и средних предприятиях.

При использовании более прогрессивных подходов за ОМ-управлением закрепляются операционные менеджеры, что оптимально в компаниях с небольшим числом производственных процессов или с небольшим числом тесно связанных между собой процессов управления.

Потенциальные конфликты интересов между подразделениями компании по существу связаны с совокупной стоимостью владения объектами.

Для компаний с несколькими подразделениями, технологическими процессами и производственными линиями децентрализованное ОМ-управление нельзя считать оптимальным. Различия в интересах, возникающие при объединении усилий сотрудников различных подразделений, могут приводить к конфликтам, которые значительно усложняют достижение целей ОМ-управления.

По этой причине крупные компании обычно придерживаются другого подхода. Централизованное ОМ-управление на основе штатного расписания для персонала оптимально для принятия объективных решений в законных интересах компании. В данном случае могут возникать конфликты интересов между подразделениями, сотрудники которых находятся в штате компании, однако они всегда могут находить конструктивные решения, полезные для компании в целом. Этот подход хорошо зарекомендовал себя на крупных и средних предприятиях.

Один из рисков централизованного ОМ-управления связан с удаленностью от места основной деятельности предприятия. Многие решения могут приниматься сложнее из-за отсутствия соответствующей информации или практических рекомендаций, а также из-за удаленности от специализированных подразделений. В корпорациях имеется большое число бизнес- и товарных подразделений и тому подобных, приемлемые результаты их деятельности невозможно достичь при централизованном ОМ-управлении. В крупных корпорациях рекомендуется закреплять централизованное ОМ-управление за бизнес-подразделением по оказанию услуг.

4.6.1 Интеграция провайдеров услуг в ОМ-управление

Промышленные услуги могут предоставляться самими производителями, инженерами по техническому обслуживанию в компаниях или сторонними организациями, специализирующимися на производственных услугах. Задачи по предоставлению услуг можно регулировать рамочными контрактами, контрактами на операционное управление или долгосрочными контрактами на техническое обслуживание и ремонт, поэтому необходимо управлять информационными потоками и контролировать сроки в двух направлениях. Подобная конфигурация позволяет использовать дополнительные сторонние сервисы для разработки корпоративной стратегии ОМ-управления, что позволяет использовать многоотраслевые знания в сфере предоставления промышленных услуг (см. рисунки 6 и 7).

Поставщик услуг несет ответственность за ремонт и мониторинг оптимизированных товарно-материальных запасов с учетом времени обновления сборочных единиц и гарантии долговременности поставок.

Поставщик услуг несет ответственность:

- за ремонт товарно-материальных запасов;

- мониторинг (оптимизацию) собственных товарно-материальных запасов и товарно-материальных запасов оператора;

- гарантии долговременной поставки узлов и времени обновления товарно-материальных запасов с учетом предполагаемого устаревания компонентов;

- применение аналогичной модели у другого оператора;

- замену компонентов из товарно-материальных запасов оператора;

- процесс ремонта силами собственного поставщика услуг или технического обслуживания;

- возврат товарно-материальных запасов оператору установки;

- долгосрочные поставки сборочных единиц под контролем оператора.

|

Рисунок 6 - Оптимизированный процесс, основанный на концепции управления товарно-материальными запасами поставщиком услуг

|

Рисунок 7 - Типичный процесс при отказе производственного узла

Интеграция поставщиков промышленных услуг в выбранную стратегию ОМ-управления позволяет пользователю и оператору выявлять устаревание изделий/компонентов и смягчать его последствия для деятельности компании. Следующие примеры иллюстрируют положения, сказанные выше:

- обеспечение долгосрочной доступности нерегулярно изготовляемых компонентов (см. также рисунок 4);

- продление жизненного цикла изделия/компонентов за счет предоставления услуг по поддержанию устаревших установок и сборочных единиц владельцами лицензий;

- привлечение стороннего обслуживающего персонала на долгосрочной и среднесрочной основе в качестве носителей ноу-хау в обслуживающих компаниях;

- обеспечение долгосрочной доступности нерегулярно изготовляемых компонентов у специализированных провайдеров услуг по ремонту;

- аутсорсинг хранения и обслуживания общих резервов, контролируемых поставщиками услуг, что может повышать долгосрочную доступность к запасам и упрощать процесс постепенной замены устаревших установок или компонентов на новые. Примерами могут служить лопатки турбин, насосы и средства автоматизации;

- предоставление консультаций провайдерам услуг. Примерами могут служить поставщики услуг по анализу оборудования и сборочных единиц или консультационных услуг в сфере управления складскими запасами.

Компании, оказывающие промышленные услуги, должны принимать на себя обязанности производителя, обеспечивающего предоставление требуемого объема услуг, технического обслуживания и ремонта. В этом контексте создание совместно используемого хранилища компонентов является одним из способов обеспечения поставки запасных компонентов и ремонта поставщиком промышленных услуг для продукции, производство которой уже прекращено.

Вполне допустимо определять профиль компетенций поставщика услуг по профессиональной эксплуатации и техническому обслуживанию установок. Профиль компетенций может содержать, например, знание технологий программирования, ремонта или специальных технологий, например методов сварки или даже ядерных технологий.

4.7 Защита IT-структур/программного обеспечения/облачной среды провайдерами услуг

IT-среду можно организовать на нескольких уровнях из-за необходимости учета как устаревания внутрикорпоративной инфраструктуры, так и связанных с ней активных компонентов и сервисных приложений на различных уровнях аутсорсинга, а также внутрикорпоративных операций. Различные уровни IT-среды, вплоть до облачной среды в целом, необходимо определять и защищать при анализе ОМ-управления в компании. На рисунке 8 приведено, как провайдеры услуг должны заключать соответствующие соглашения. Особое внимание при этом следует обращать на возможные изменения в степени привлечения сторонних ресурсов. В качестве примера в этом контексте следует привести полный уход из облачной среды. Необходимо разработать соответствующий сценарий ОМ-управления, характеризующий все уровни структурирования. Короткие инновационные циклы в IT-среде требуют и соответствующего ОМ-управления. Существующий анализ распространяется лишь на пятилетние периоды, которые, по прогнозам, в будущем будут сокращаться до двух лет, поскольку профессиональный мир сближается с потребностями частных пользователей.

|

Рисунок 8 - Карта IT-услуг, предоставляемых операторами и провайдерами

5 Рекомендации по реализации управления устареванием в компании

5.1 Управление рисками и жизненным циклом

Во избежание технических неисправностей (сбоев) и для выявления и оценки рисков, связанных с процессами устаревания изделий/компонентов, в данном разделе рассматриваются возможные подходы и модели. При выборе альтернативных вариантов решающее значение должны иметь экономические соображения.

По этой причине описанные подходы к управлению стоимостью жизненного цикла (LCC) необходимы для оценки модернизации или замены компонентов существующей устаревшей установки вместо инвестирования по экономическим соображениям в новую установку.

Анализ вариантов позволяет определять основные условия, которые необходимо принимать во внимание, а также их влияние на принятие решений. LCC-анализ можно применять в процессе приобретения установки для расчета рентабельности различных альтернативных решений. В отличие от сравнения по чистым инвестиционным затратам, при LCC-подходе за основу берется не только простая закупочная цена, но также оценка эксплуатационных расходов на протяжении всего жизненного цикла установки. В частности, в эти расходы входят расходы на эксплуатацию, техническое обслуживание, демонтаж и утилизацию выведенной из эксплуатации установки.

Эта часть затрат в жизненном цикле может во много раз превышать капиталовложения в случае дорогостоящих и/или долговечных установок. В этом отношении сравнение затрат на полную замену установки на новую и затрат на ее ремонт (с заменой компонентов) является обязательным.

5.1.1 Модернизация/частичная замена компонентов в существующей установке

Выход из строя не подлежащих ремонту и неприобретаемых компонентов вынуждает оператора полностью заменять эти компоненты; этот процесс называют модернизацией.

5.1.1.1 Модернизация по прошествии определенного времени (стратегическое/проактивное ОМ-управление):

Оператор должен заранее оценивать, какие компоненты установки будут (или могут) устаревать, и привлекать соответствующих производителей или основных/альтернативных поставщиков для предварительной подготовки предложений относительно затрат и сроков их поставки для модернизации.

Оператор должен помещать соответствующий заменяющий компонент/компоненты установки на хранение или же в соответствии с контрактом обязать вышестоящего поставщика сохранять компоненты в резерве и обеспечивать, при необходимости, доступ к ним.

5.1.1.2 Немедленная модернизация (реактивное ОМ-управление):

Оператор установки должен принимать решение (возможно, после оценки риска) относительно отказа от запланированных мер по модернизации и принимать эти меры только после устаревания установки. Последнее означает, что необходимые компоненты не могут быть закуплены в короткие сроки (т.е. когда сроки поставки определены) или вообще не могут быть закуплены и следует ожидать длительного простоя установки.

В данном случае следует учитывать следующие затраты:

- прогнозируемый оставшийся срок службы установки может являться мерой оценки рентабельности, т.е. даже дорогостоящая модернизация может быть целесообразной только для установок с длительным сроком эксплуатации (обладать рентабельностью по сравнению с новыми капиталовложениями);

- модернизация с усовершенствованием установки: во всех случаях при принятии мер по модернизации необходимо проверять, смогут ли относительно низкие дополнительные затраты:

а) повышать производительность установки (что равносильно модернизации);

б) повышать степень автоматизации установки (что равносильно сокращению персонала);

в) проверять установку на наличие в ней других компонентов, которые могут устареть в ближайшее время (например, выполняя их капитальный ремонт), во избежание других простоев производства (запланированных или незапланированных).

5.1.2 Капиталовложения в новую установку

С экономической точки зрения инвестирование, в частности, в новую установку вместо ее замены может оказаться целесообразным в случае ее устаревания. Причинами подобных инвестиций могут быть:

- высокая стоимость модернизации;

- слишком малый остаточный (прогнозируемый) срок службы установки;

- невозможность достижения с помощью модернизации современного уровня установки, хотя это необходимо, из-за того, что:

а) конкурентоспособность (по персоналу, по производительности/времени, по мощности и т.д.) может быть достигнута, например, только с помощью новой установки;

б) установленные требования не могут быть выполнены даже после модернизации установки (например, требования к охране труда и технике безопасности).

5.2 Риски, связанные с программными средствами, и анализ данных

Анализ данных об устаревании легко проводить с помощью электронных таблиц (например, с помощью простой в использовании электронной таблицы или сводной таблицы с оценками), однако по мере увеличения объема данных или количества изделий/компонентов потребуется база данных со специально запрограммированным интерфейсом, позволяющим иметь возможность отображать необходимый уровень сложности.

Можно выделить следующие цели использования программного обеспечения для ОМ-управления:

а) снижение затрат на поддержку продукции;

б) гарантии максимально возможного уровня эксплуатационной готовности установки;

в) оптимизация установки для ее длительной эксплуатации;

г) предотвращение ненужных затрат.

Приоритетным должно быть использование интеллектуального и эффективного программного обеспечения, которое будет способно поддерживать все аспекты долгосрочной разработки, поставки и обслуживания.

Применяемые процессы ОМ-управления должны повышать эффективность производства и способствовать выбору оптимизированных процессов идентификации проблем устаревания и поиска решений с минимальными физическими усилиями, что должно снижать непредвиденные затраты на обработку (реактивный ОМ-подход) и предупреждать устаревание (проактивный ОМ-подход). При этом уже проверенные процессы следует адаптировать к частным потребностям собственной компании, чтобы они соответствовали конкретным требованиям.

Помимо программного обеспечения, которое должно обладать простым и наглядным интерфейсом, при разработке или приобретении программного обеспечения для ОМ-управления необходимо принимать во внимание следующие технические аспекты, а именно - программное обеспечение должно обладать следующими функциональными возможностями:

- интегрированного управления пользователями, со специальным распределением ролей между ними (ОМ-управления межведомственной функцией);

- подключения из любой точки в компании, например с помощью платформенно-независимой архитектуры, доступ к которой может осуществляться с помощью веб-браузера;

- (при необходимости) соответствия стандартам внутреннего или внешнего аудита;

- идентификации компонентов и сборочных узлов с помощью данных о прекращении производства, а также указании альтернативных вариантов поставок;

- введения важной для каждого компонента информации относительно начала производства (SOP), окончания производства (EOP) и окончания технического обслуживания и ремонта (EOSR);

- прогнозирования доступности и закупок компонентов и достижения окончания ими установленного срока службы;

- определения стратегий для установок, изделий и компонентов, т.е. содержания, которому необходимо дать описание, а также задач, которые необходимо запланировать и заложить в бюджет;

- оценки риска (например, на основе ГОСТ Р ИСО 31000) и, следовательно, доступности, рассчитанной с учетом ремонтопригодности и надежности изделий/компонентов;

- присоединения к внутрикорпоративной логистике или хранению данных/информации о ремонте и т.д. (например, из ERP-системы);

- воздействия на окружающую среду и анализа рисков в цепочке поставок.

Интерфейс к RAMS-информации также можно интегрировать с целью облегчения автоматического анализа рисков, характеризующих доступность изделий/компонентов в настоящем и будущем, а также возможные риски на уровне изделия/установки и при недостижении любых ранее заданных в SLA-соглашении KPI-показателей.

5.3 Обеспечение безопасности IT-структур/программного обеспечения/облачной среды провайдерами услуг

ОМ-защита информационных объектов может быть разбита на несколько частей, которые тесно связаны между собой конструктивными взаимосвязями. При этом необходимо учитывать:

а) инфраструктуру:

1) аппаратные средства:

- архитектуру процессора (Motorola, Intel, DEC, Texas и т.п.);

- чипсет;

- структуру соединительной шины системного контроллера (ISA, PCI, PCIX, ECB, VME и т.п.);

- структуру внешней шины (RS-232, USB1-3 и т.п.);

- графическую систему (Hercules, EGA, VGA, DVI, HDMI и т.п.);

2) сеть:

- технологию подключения (схемное решение, кабель, оптоволокно, беспроводная локальная сеть, Powernet);

- топология сети (шинная, звездообразная, TCP/IP, IPX, Euro-ISDN, 1TR6-ISDN и т.п.);

- коммутационную технологию;

- технологию маршрутизатора;

3) хранилище данных;

4) системы архивирования;

5) системы резервного копирования;

- ленточные носители разных поколений несовместимы;

б) операционные системы:

- нестандартные патентованные операционные системы (Siematic, различные программируемые логические контроллеры);

- Unix/Linux (очень часто доступны драйверы; необходимо их интенсивное тестирование) и т.п.;

- DOS (сегодня возможно только с использованием виртуальной среды; без доступа к аппаратным средствам) и т.п.;

- рабочая станция Windows (от версий Windows 3.1 до Windows 8) и т.п.;

- Windows Server (с версиями Wndows 2000-2012) и т.п.;

в) приложения для:

1) контроля и управления:

- зависящие от используемых специализированных элементов контроля и управления;

2) базы данных:

- конечные версии;

3) пользовательские интерфейсы:

- текстовые, графические, стационарные, мобильные.

Приложение А

(справочное)

План управления процессами устаревания продукции (ОМР-план)