ГОСТ Р 70090-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ГЕОСИНТЕТИЧЕСКИЕ БЕНТОНИТОВЫЕ РУЛОННЫЕ ДЛЯ ГИДРОИЗОЛЯЦИИ

Общие технические условия

Geosynthetic bentonite roll waterproofing materials. General specifications

ОКС 91.100.50

Дата введения 2022-06-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "БентИзол" (г.Курган)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 мая 2022 г. N 273-ст

4 В настоящем стандарте учтены основные нормативные положения следующих стандартов АСТМ*:

- АСТМ Д 5891/Д5891М-19 "Стандартный метод испытаний для определения водоотдачи для глинистого минерального компонента геосинтетических глиноматов" (ASTM D 5891/D5891M-19 "Standard Test Method for Fluid Loss of Clay Component of Geosynthetic Clay Liners", NEQ);

- АСТМ Д 5890-19 "Стандартный метод определения индекса набухания глинистого минерального компонента в геосинтетических глиноматах" (ASTM D 5890-19 "Standard Test Method for Swell Index of Clay Mineral Component of Geosynthetic Clay Liners", NEQ);

- АСТМ Д 5887/Д 5887М-20 "Стандартный метод испытаний для измерения интенсивности потока, проходящего через образцы бентонитового геосинтетического материала, с использованием пермеаметра с гибкими стенками" (ASTM D 5887/D5887M-20 "Standard Test Method for Measurements of Index Flux Through Saturated Geosynthetic Clay Liner Specimens Using a Flexible Wall Permeameter", NEQ);

- АСТМ Д 6496/Д 6496М-20 "Стандартный метод испытаний для определения средней прочности на отрыв между верхним и нижним слоем иглопробивного геосинтетического глиномата" (ASTM D 6496M-20 "Standard Test Method for Determining Average Bonding Peel Strength Between Top and Bottom Layers of Needle-Punched Geosynthetic Clay Liners", NEQ)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на геосинтетические бентонитовые рулонные материалы для гидроизоляции (далее - глиноматы), применяемые для гидроизоляции туннелей, фундаментов и подземных частей зданий и сооружений, устройства противофильтрационных экранов при строительстве объектов размещения коммунальных, промышленных, радиоактивных отходов и их рекультивации, устройства противофильтрационных экранов земляных насыпей автомобильных и железных дорог, объектов нефтегазодобывающей и перерабатывающей промышленности, объектов агропромышленного комплекса, устройства противофильтрационных завес гидротехнических сооружений.

Настоящий стандарт устанавливает классификацию и технические требования к изготовлению, безопасности, правилам приемки, методам испытаний, транспортированию и хранению.

Настоящий стандарт может быть использован при разработке стандартов и технических условий на конкретные виды изделий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.3.030 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.011 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.121 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Противогазы фильтрующие. Общие технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2678 Материалы рулонные кровельные и гидроизоляционные. Методы испытаний

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 27331 (СТ СЭВ 5637-86) Пожарная техника. Классификация пожаров

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30244 Материалы строительные. Методы испытания на горючесть

ГОСТ 30402 Материалы строительные. Метод испытания на воспламеняемость

ГОСТ 32490 Материалы геосинтетические. Метод оценки механического повреждения гранулированным материалом под повторяемой нагрузкой

ГОСТ 32491 Материалы геосинтетические. Метод испытания на растяжение с применением широкой ленты

ГОСТ 32804-2014 (EN 13251:2000) Материалы геосинтетические для фундаментов, опор и земляных работ. Общие технические требования

ГОСТ 33067-2014 (EN 13256:2005, EN 13491:2006) Материалы геосинтетические для туннелей и подземных сооружений. Общие технические требования

ГОСТ 33757 Поддоны плоские деревянные. Технические условия

ГОСТ EN 1928-2011 Материалы кровельные и гидроизоляционные гибкие битумосодержащие и полимерные (термопластичные или эластомерные). Метод определения водонепроницаемости

ГОСТ ISO 9862 Материалы геосинтетические. Порядок отбора и подготовки образцов для испытаний

ГОСТ Р 50277 (ISO 9864-90) Материалы геотекстильные. Метод определения поверхностной плотности

ГОСТ Р 51032 Материалы строительные. Метод испытания на распространение пламени

ГОСТ Р 53225 Материалы геотекстильные. Термины и определения

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 55030 Дороги автомобильные общего пользования. Материалы геосинтетические для дорожного строительства. Метод определения прочности при растяжении

ГОСТ Р 55032 Дороги автомобильные общего пользования. Материалы геосинтетические для дорожного строительства. Метод определения устойчивости к многократному замораживанию и оттаиванию

ГОСТ Р 55033 Дороги автомобильные общего пользования. Материалы геосинтетические для дорожного строительства. Метод определения гибкости при отрицательных температурах

ГОСТ Р 55035 Дороги автомобильные общего пользования. Материалы геосинтетические для дорожного строительства. Метод определения устойчивости к агрессивным средам

ГОСТ Р 56335 Дороги автомобильные общего пользования. Материалы геосинтетические для дорожного строительства. Метод определения прочности при статическом продавливании

ГОСТ Р 56337 Дороги автомобильные общего пользования. Материалы геосинтетические. Метод определения прочности при динамическом продавливании (испытание падающим конусом)

ГОСТ Р 56586 Геомембраны гидроизоляционные полиэтиленовые рулонные. Технические условия

ГОСТ Р 58144 Вода дистиллированная. Технические условия

ГОСТ Р ИСО 2859-1 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 56586, ГОСТ 32804, ГОСТ 33067, ГОСТ Р 53225, а также следующие термины с соответствующими определениями:

3.1 бентонитовая глина (бентонит): Тонкодисперсная глина, состоящая не менее чем на 70% из минерала монтмориллонита, входящего в группу смектитов, с высокой степенью набухаемости.

3.2 водоотдача глинистого компонента, мл: Объем фильтрата, отделившегося от глинистого раствора через стандартную фильтровальную поверхность под давлением.

3.3 индекс набухания глинистого компонента, мл/2г: Показатель увеличения бентонита в объеме вследствие поглощения им жидкости.

3.4 геопленка: Пленка из полиэтилена высокой плотности, полиэтилена низкой плотности, линейного полиэтилена низкой плотности толщиной не более 0,25 мм (250 мкм).

Примечание - Может содержать дополнительный слой из легкоплавкого полимера.

3.6 ламинирование: Процесс нанесения защитного покрытия из геопленки или геомембраны на геотекстильную основу глиномата с применением легкоплавких полимеров (горячее ламинирование) или полимеризующихся компонентов (клеев).

3.7 геосинтетические бентонитовые рулонные материалы: Материалы, имеющие гибкий геотекстильный каркас, состоящий по меньшей мере из двух слоев геотекстиля (тканого, нетканого), внутри которого заключен натриевый бентонит в виде гранул или порошка.

Примечание - К таким материалам относят глиноматы, глиняные геосинтетические барьеры, бентонитовые маты.

3.8 основа: Геотекстильный материал, образующий геотекстильный каркас глиномата, служащий для формоустойчивости и придания механической прочности.

4 Классификация и условные обозначения

4.1 Классификация глиноматов осуществляется по следующим классификационным признакам:

- способ производства;

- наличие ламинирующего слоя или дополнительного слоя геотекстиля.

4.1.1 В зависимости от способа производства выделяют глиноматы:

- иглопробивные;

- иглопрошивные;

- клееные;

- комбинированные.

4.1.2 В зависимости от наличия/отсутствия ламинирующего слоя или дополнительного слоя геотекстиля выделяют глиноматы:

- ламинированные;

- неламинированные;

- с дополнительным слоем геотекстиля.

4.2 Условное обозначение

4.2.1 Условное обозначение включает информацию о количестве бентонита на единицу площади, наличии ламинирования из геомембраны или геопленки, дополнительных слоев геотекстиля, информацию о толщине геопленки или геомембраны, данные о размере рулона, обозначение настоящего стандарта и/или технических условий, по которым изготовляется и идентифицируется продукция.

5 Технические требования

5.1 Показатели физико-механических свойств и геометрические параметры глиноматов должны соответствовать значениям, указанным в таблице 1.

5.2 Для производства глиноматов используют геотекстильные материалы, произведенные из полипропилена, полиэфира (полиэтилентерефталата). Тканый геотекстиль не должен содержать продукты вторичной переработки (вторичное сырье).

5.3 Геомембраны, геопленки, используемые при изготовлении глиноматов для их ламинирования, должны быть стабилизированы антиоксидантами и техническим углеродом в количестве не менее 2% и содержать не более 10% отходов производства; при этом использование вторичного полиэтилена не допускается.

5.4 Полотно глиноматов не должно иметь расслоений, дыр, разрывов и складок. Цвет глиномата не нормируется, допустимо окрашивание геотекстиля глиномата оттенками светло-коричневого глинистого цвета. Составные рулоны не допускаются.

5.5 Торцы рулонов должны быть ровными. Допускаются выступы на торцах рулона высотой не более 30 мм.

Таблица 1 - Показатели физико-механических свойств и геометрические параметры глиноматов

Показатель | Метод испытания | Нелами- | Ламиниро- | С допол- | |

основной | альтерна- тивный* | нирован- ный | ванный геомем- браной/ геопленкой | нительным слоем геотек- стиля | |

Внешний вид глиномата | Визуальная оценка | Без расслоений, дыр, разрывов и складок | |||

Линейные размеры: ширина/длина, ±1%/±3%, м | ГОСТ 2678 | 1,15/5; 2,5/10; 5/25; 5/40 | |||

Поверхностная плотность глиномата, г/м , не менее | ГОСТ Р 50277 | 4300 | 4500 | 4400 | |

Минимальная масса глинистого компонента на единицу площади, г/м , не менее | (приложение ДГ) | 3600 | |||

Водоотдача глинистого компонента, мл, не более | Приложение А настоящего стандарта | 18 | |||

Индекс набухания глинистого компонента, мл/2 г, не менее | Приложение Б настоящего стандарта | 24 | |||

Прочность при растяжении вдоль/поперек, кН/м, не менее | ГОСТ 32491 | ГОСТ Р 55030 | 12/7 | 25/25 | |

Относительное удлинение при максимальной нагрузке вдоль/поперек, %, не менее | 20/10 | 15/15 20/10 | 15/15 | ||

Интенсивность потока, м /(м ·с), не более | Приложение В настоящего стандарта | 5·10 | - | 5·10 | |

Коэффициент фильтрации, м/с, не более | Приложение В настоящего стандарта | 1,5·10 | - | 1,5·10 | |

Водонепроницаемость | Метод В ГОСТ EN 1928-2011 | - | Водонепро- ницаем | - | |

Прочность на отрыв**, Н/м, не менее | Приложение Г настоящего стандарта | 400 | |||

Прочность на отрыв ламинирующего слоя, Н/м, не менее | Приложение Г настоящего стандарта | - | 360 | - | |

Прочность при статическом проколе (продавливании), кН, не менее | ГОСТ 32804-2014 (приложение Е) | ГОСТ Р 56335 | 1,8 | 2,0 | 3,8 |

Испытание падающим конусом, диаметр отверстия, мм, не более | ГОСТ 32804-2014 (приложение Л) | ГОСТ Р 56337 | 10 | ||

Устойчивость к механическим повреждениям при монтаже, %, не менее | ГОСТ 32490 | 90 | |||

Устойчивость к проникновению кореньев | (приложение ДИ) | Устойчив | - | Устойчив | |

Влияния циклов смачивание-высушивание на проницаемость глиноматов, %, не менее | (приложение ДК) | 90 | - | 90 | |

Влияния циклов замораживание- оттаивание на проницаемость глиноматов (морозостойкость) | ГОСТ 33067-2014 (приложение ДЛ) | ГОСТ Р 55032 | 90 | - | 90 |

Гибкость при отрицательных температурах на стержне (5±0,1) мм при температуре не выше минус 40°С | ГОСТ Р 55033 | Без повреждений | |||

Газопроницаемость глиноматов | (приложение ДА) | Допустимое значение указывают в нормативном документе на конкретный вид материала | |||

Стойкость к погодным условиям (УФ-излучению) | (приложение А) | Допустимое значение указывают в нормативном документе на конкретный вид материала | |||

Устойчивость к агрессивным средам, %, не менее | ГОСТ Р 55035 | 80 | |||

Микробиологическая устойчивость, %, не менее | (приложение Б) | Допустимое значение указывают в нормативном документе на конкретный вид материала | |||

* Для оценки соответствия нормативным требованиям к гидроизолирующим материалам для автодорожной и железнодорожной отраслей, строительства аэродромов. ** Для глиноматов, произведенных иглопробиванием. | |||||

6 Маркировка и упаковка

6.1 Маркировка рулонов выполняется этикеткой.

6.1.1 На этикетке указывают:

- наименование и адрес предприятия-изготовителя и/или его товарный знак;

- условное обозначение;

- номер партии (рулона) и дату изготовления;

- массу брутто рулона;

- длину и ширину;

- срок и условия хранения;

- обозначение настоящего стандарта и/или технических условий, по которым изготовляется и идентифицируется продукция.

6.1.2 Перечень данных на этикетке может быть дополнен в соответствии с требованиями документа, устанавливающего технические требования на конкретный материал.

6.1.3 Допускается по согласованию с потребителем указывать в маркировке дополнительную информацию (например: штриховой код, сведения об оценке соответствия, транспортную маркировку и др.).

6.2 Транспортная маркировка

6.2.1 Транспортную маркировку осуществляют по ГОСТ 14192.

6.2.2 Допускается наносить другие манипуляционные знаки и информационные надписи, обеспечивающие сохранность изделий при транспортировании, погрузочно-разгрузочных работах и хранении.

6.3 Упаковка

6.3.1 Глиноматы поставляют в виде отдельных рулонов, упакованных в защитный рукав из полиэтиленовой пленки или другого непроницаемого материала.

6.3.3 Упаковка должна обеспечивать защиту материала от климатических и механических повреждений при транспортировании, погрузочно-разгрузочных работах и хранении.

7 Требования безопасности и охраны окружающей среды

7.1 Глиноматы в условиях хранения, монтажа и эксплуатации не выделяют в окружающую среду токсичных веществ.

7.1.1 Порошковый глинистый компонент глиномата может вызывать раздражение слизистых оболочек глаз и верхних дыхательных путей, зуд кожных покровов. Необходимо применять средства индивидуальной защиты органов дыхания, глаз, кожных покровов по ГОСТ 12.4.011.

7.1.2 Глинистый компонент соответствует 3-му классу опасности по ГОСТ 12.1.007.

7.1.3 Глинистый компонент глиномата по нормам радиационной безопасности относится к классу I в соответствии с [1].

7.2 При изготовлении глиноматов необходимо соблюдать требования безопасности, указанные в ГОСТ 12.3.030, ГОСТ 12.1.005, ГОСТ 12.1.044.

7.3 Глиноматы относятся к группе веществ и материалов "горючие (сгораемые)" по ГОСТ 12.1.044 и характеризуются следующими показателями:

- группа горючести - Г2 по ГОСТ 30244;

- группа воспламеняемости - В3 по ГОСТ 30402;

- группа распространения пламени - РП1 по ГОСТ Р 51032.

7.4 В целях предотвращения возгорания глиноматов при хранении, эксплуатации и транспортировании следует соблюдать правила пожарной безопасности, не хранить и не транспортировать продукцию в непосредственной близости с легковоспламеняющимися веществами, нагревательными приборами и другими пожароопасными источниками в соответствии с ГОСТ 12.1.004. В помещениях пользоваться открытым огнем не допускается, электропроводка должна быть выполнена в пожаробезопасном исполнении.

7.5 При тушении пожара подкласса А1 по ГОСТ 27331 применяют огнетушители любого вида, огнетушащие составы, огнегасительные пены, инертные газы, песок, асбестовые одеяла. Применять средства, которые могут способствовать распространению языков пламени, не допускается. Тушить пожар необходимо в специальной одежде, противогазах с противоаэрозольным фильтром марки В по ГОСТ 12.4.121.

8 Правила приемки

8.1 Приемку глиноматов осуществляет служба технического контроля предприятия-изготовителя.

8.2 При приемке устанавливают соответствие всех параметров глиноматов требованиям:

- настоящего стандарта;

- стандартов или технических условий на конкретную марку материала.

8.3 Приемку глиноматов проводят партиями. Партией считается количество материала одной марки, произведенное за период времени не более 24 ч, по одному технологическому режиму (регламенту), одной рецептуре, при неизменном качестве сырьевых материалов.

8.4 Качество глиноматов проверяют по всем показателям, установленным в нормативном документе на конкретную марку материала, путем проведения приемо-сдаточных и периодических испытаний в соответствии с таблицей 2.

8.5 Перечень приемо-сдаточных и/или периодических испытаний может быть дополнен в соответствии с требованиями нормативного документа на конкретную марку материала.

Таблица 2 - Контролируемые показатели качества глиноматов

Показатель | Вид испытаний | Периодичность контроля | |

Приемо- сдаточные | Периоди- ческие | ||

Маркировка и упаковка | + | - | Каждая партия |

Внешний вид | + | - | Каждая партия |

Линейные размеры рулона | + | - | Каждая партия |

Поверхностная плотность | + | - | Каждая партия |

Масса глинистого компонента на единицу площади | + | - | Каждая партия |

Водоотдача глинистого компонента | + | - | Каждая партия |

Индекс набухания глинистого компонента | + | - | Каждая партия |

Прочность при растяжении и относительное удлинение при максимальной нагрузке вдоль/поперек | + | - | Каждая партия |

Интенсивность потока | + | - | Каждая партия |

Водонепроницаемость | + | - | Каждая партия |

Прочность на отрыв и прочность на отрыв ламинирующего слоя | + | - | Каждая партия |

Прочность при статическом проколе (продавливании) | + | - | Каждая партия |

Испытание падающим конусом | + | - | Каждая партия |

Устойчивость к механическим повреждениям при монтаже | - | + | По требованию потребителя |

Устойчивость к проникновению кореньев | - | + | По требованию потребителя |

Влияние циклов смачивание-высушивание на проницаемость глиноматов | - | + | По требованию потребителя |

Влияние циклов замораживание-оттаивание на проницаемость глиноматов (морозостойкость) | - | + | По требованию потребителя |

Гибкость при отрицательных температурах | - | + | По требованию потребителя |

Газопроницаемость глиноматов | - | + | По требованию потребителя |

Стойкость к погодным условиям (УФ-излучению) | - | + | По требованию потребителя |

Устойчивость к агрессивным средам | - | + | По требованию потребителя |

Микробиологическая устойчивость | - | + | По требованию потребителя |

8.6 Приемку глиноматов осуществляют по плану двухступенчатого выборочного контроля по альтернативному признаку по ГОСТ Р ИСО 2859-1.

8.7 Для проведения испытаний используют образцы, отобранные от рулонов, удовлетворяющие требованиям настоящего стандарта по внешнему виду и линейным размерам.

8.8 Периодическим испытаниям подвергают материалы, прошедшие приемо-сдаточные испытания.

8.9 При неудовлетворительных результатах проверки хотя бы по одному показателю проводят по этому показателю повторную проверку удвоенного числа рулонов, вновь отобранных от этой же партии. Результаты повторных испытаний являются окончательными. При неудовлетворительных результатах повторных испытаний бракуют всю партию.

8.10 При изменении сырья, рецептуры или технологии изготовления проводят приемо-сдаточные испытания.

8.11 Каждую партию материала, принятую службой технического контроля, оформляют документом о качестве, в котором указывают:

- наименование и/или товарный знак предприятия-изготовителя;

- наименование материала и его условное обозначение;

- нормативный документ, устанавливающий технические требования;

- номер партии и дату изготовления;

- число рулонов в партии;

- результаты испытаний;

- информацию о документе оценки соответствия (при наличии).

8.12 Перечень сведений о продукции в документе о качестве может быть дополнен по согласованию с потребителем.

9 Методы контроля

9.1 Приемо-сдаточные и периодические испытания проводят на образцах для испытаний.

9.2 Порядок отбора и подготовки образцов для испытаний проводят по ГОСТ ISO 9862.

9.3 Контроль линейных размеров проводят по ГОСТ 2678.

9.4 Поверхностную плотность глиномата определяют по ГОСТ Р 50277.

9.5 Массу глинистого компонента на единицу площади определяют по ГОСТ 33067-2014 (приложение ДГ).

9.6 Прочность при растяжении и относительное удлинение при максимальной нагрузке вдоль/поперек определяют по ГОСТ 32491 или по ГОСТ Р 55030.

9.7 Интенсивность потока и коэффициент фильтрации определяют в соответствии с положениями приложения В.

9.9 Прочность материала при статическом проколе определяют по ГОСТ 32804-2014 (приложение Е).

9.10 Прочность материала при статическом продавливании определяют по ГОСТ Р 56335.

9.11 Испытание падающим конусом выполняют по ГОСТ 32804-2014 (приложение Л) или по ГОСТ Р 56337.

9.12 Прочность на отрыв и прочность на отрыв ламинирующего слоя определяют в соответствии с положениями приложения Г.

9.13 Определение устойчивости к механическим повреждениям при монтаже выполняют по ГОСТ 32490.

9.14 Определение устойчивости к проникновению кореньев выполняют по ГОСТ 33067-2014 (приложение ДИ).

9.15 Определение влияния циклов смачивание-высушивание на проницаемость глиноматов выполняют по ГОСТ 33067-2014 (приложение ДК).

9.16 Определение влияния циклов замораживание-оттаивание на проницаемость глиноматов выполняют по ГОСТ 33067-2014 (приложение ДЛ).

9.17 Определение морозостойкости глиноматов выполняют по ГОСТ Р 55032.

9.18 Определение гибкости при отрицательных температурах выполняют по ГОСТ Р 55033.

9.19 Определение газопроницаемости глиноматов выполняют по ГОСТ 33067-2014 (приложение ДА).

9.20 Определение стойкости к погодным условиям (УФ-излучению) выполняют по ГОСТ 32804-2014 (приложение А).

9.21 Горючесть и группы горючести определяют по ГОСТ 30244, группы распространения пламени - по ГОСТ 30244, группы воспламеняемости - по ГОСТ 30402.

9.22 Определение устойчивости к агрессивным средам выполняют по ГОСТ Р 55035.

9.23 Микробиологическую устойчивость определяют по ГОСТ 32804-2014 (приложение Б).

10 Транспортирование и хранение

10.1 Транспортирование и перемещение

10.1.1 Транспортирование глиноматов проводят в полувагонах, контейнерах, автомобильным транспортом в пределах грузоподъемности транспортных средств в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Нормы загрузки железнодорожного транспорта базируются на положениях [2].

10.1.2 Погрузку, разгрузку, транспортирование и складирование рулонов материала проводят силами обученного персонала с соблюдением требований безопасности, требований к маркировке грузов и применению манипуляционных знаков.

10.1.3 Подъем и перемещение рулонов осуществляют с помощью грузоподъемных механизмов с использованием монтажной траверсы длиной не менее 2,5 м [3] и мягких строп типа СТК [4].

10.2 Хранение

10.2.1 Рулоны глиноматов хранят на подкладках высотой не менее 10 см в крытых складских помещениях или под навесами для обеспечения защиты материалов от воздействий влаги, прямых солнечных лучей, механических и химических повреждений. В процессе хранения рулонов их намокание не допускается.

10.2.2 Рулоны допускается хранить в штабеле с числом ярусов не более пяти. Размещение сверху на уложенные рулоны других грузов и материалов не допускается.

11 Указания по применению

Глиноматы следует применять в соответствии с требованиями действующих нормативных документов и рекомендаций (инструкций) по применению материала конкретной марки.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие глиноматов требованиям настоящего стандарта при соблюдении правил транспортирования и хранения.

12.2 Гарантийный срок хранения - не менее 1 года со дня изготовления глиноматов. По истечении указанного срока глиноматы могут быть использованы только после их проверки на соответствие требованиям настоящего стандарта.

Приложение А

(обязательное)

Метод испытаний для определения водоотдачи глинистого компонента в геосинтетических глиноматах

А.1 Сущность метода

Настоящий метод испытаний позволяет провести оценку фильтрационных свойств глинистого компонента при осаждении его на фильтровальной бумаге из взвеси в целях определения возможности его использования для снижения проницаемости или гидравлической проводимости геосинтетических глиноматов.

Этот метод испытаний неприменим для глин с полимерами.

А.2 Оборудование и материалы

А.2.1 Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228, точность ±0,01 г.

А.2.2 Бумага или небольшая чашка для взвешивания.

А.2.3 Цилиндр градуированный стеклянный вместимостью (500±5) мл, с делением по 10 мл по ГОСТ 1770 и градуированный цилиндр вместимостью (10±0,1) мл, с делением по 0,1 мл по ГОСТ 1770.

А.2.4 Сита с сетками 016 и 0071 по ГОСТ 6613.

А.2.5 Ступка и пестик фарфоровые или мельница лабораторная.

А.2.6 Термометр погружной по ГОСТ 28498 с диапазоном измеряемых температур 0°С до 105°С и пределом допускаемой погрешности ±0,5°С.

А.2.8 Таймеры на 30 мин с двумя интервалами, механические или электрические, с точностью ±0,1 мин.

А.2.9 Шпатель плоский для удаления кусочков глинистого минерала, прилипших к стенкам смесительной емкости.

А.2.10 Бумага фильтровальная стойкая к щелочам и кислотам с гладкой, безворсовой поверхностью по ГОСТ 12026.

А.2.12 Вода дистиллированная по ГОСТ Р 58144.

А.2.13 Емкость смесительная размерами, мм: глубина - 180, внутренний диаметр в верхней части - 97, внутренний диаметр в нижней части - 70.

А.2.14 Закрытый или герметичный контейнер вместимостью 400-600 мл.

А.3 Подготовка к проведению контроля

Для подготовки пробы с помощью ступки и пестика или лабораторной мельницы, исходя из конкретной задачи, размельчают пробу глинистого компонента до 100%-ного прохождения через сито 016 и как минимум 65%-ного прохождения через сито 0071.

А.4 Проведение контроля

А.4.1 На бумагу или чашку для взвешивания помещают навеску массой (22,50±0,01) г мелкоразмолотого глинистого компонента с исходным содержанием влаги 5%-15%. При удалении бентонита из глиномата перед взвешиванием его высушивают до уровня влаги менее 15%.

А.4.2 С помощью градуированного цилиндра вместимостью 500 мл отмеряют (350±5) мл дистиллированной воды и выливают ее в смесительную емкость. Емкость помещают на миксер и медленно, в течение примерно 30 с, добавляют глинистый компонент.

А.4.3 После перемешивания в течение (5±0,5) мин емкость снимают с миксера и очищают стенки шпателем от прилипших к ним кусочков глинистого компонента. Убеждаются в том, что весь прилипший к шпателю глинистый компонент введен в суспензию.

А.4.4 Емкость снова помещают на миксер и продолжают перемешивание до момента достижения общего совокупного времени перемешивания (20±0,1) мин. Через каждые 5-10 мин перемешивания могут потребоваться снятие емкости с миксера и повторная очистка его стенок от прилипшего глинистого компонента.

А.4.5 Суспензию глинистого компонента выдерживают в течение как минимум 16 ч в герметичном или закрытом контейнере при температуре (21±2)°С и относительной влажности 50%-70%. Фиксируют начальную температуру, конечную температуру и фактическое время гидратации.

А.4.6 По окончании выдерживания суспензии глинистого компонента контейнер с ней интенсивно встряхивают, чтобы нарушить прочность геля, а затем выливают в смесительную емкость. Суспензию перемешивают на миксере в течение (5±0,5) мин до полного диспергирования суспензии глинистого компонента.

А.4.7 Собирают сухую фильтровальную ячейку вместе с фильтровальной бумагой и прокладками и сразу же после повторного перемешивания суспензии глинистого компонента выливают ее в фильтровальную ячейку и завершают сборку. Фильтровальную ячейку помещают в рамку фильтра и закрывают предохранительным клапаном. Градуированный цилиндр объемом 10 мл помещают под сливной трубкой фильтровальной ячейки.

А.4.8 Устанавливают первый таймер на (7,5±0,1) мин, второй - на (30±0,1) мин. Запускают оба таймера и подают давление на фильтрационную ячейку на уровне (690±14) кПа. Запуск таймеров и подачу давления выполняют одновременно менее чем за 15 с. Давление допускается создавать с помощью сжатого воздуха, азота, гелия или углекислого газа.

А.4.9 На (7,5±0,1) мин по первому таймеру убирают градуированный цилиндр с жидкостью и всю жидкость на сливной трубке. Сразу же помещают чистый сухой градуированный цилиндр объемом 10 мл под сливную трубку и собирают жидкость в течение (22,5±0,1) мин до отключения второго таймера. Это корректирует значения потери жидкости во время первоначального струйного водоотделения из фильтровальной ячейки. По окончании второго интервала времени извлекают градуированный цилиндр и фиксируют объем собранной воды.

А.5 Обработка результатов испытания

А.6 Правила оформления результатов контроля

По окончании испытаний оформляют протокол испытаний, который должен содержать следующую информацию:

- полную информацию об образце для испытаний, включая данные предприятия-изготовителя;

- ссылку на настоящий стандарт;

- любые отклонения от метода проведения испытаний, описанные в настоящем стандарте;

- рассчитанное значение водоотдачи в миллилитрах с точностью до 0,1 мл;

- температуру суспензии глинистого компонента в начале и по завершении испытания с точностью до 0,5°С;

- дату проведения испытаний.

Приложение Б

(обязательное)

Метод определения индекса набухания глинистого минерального компонента в геосинтетических глиноматах

Б.1 Сущность метода

Настоящий метод испытаний включает индексный подход, который позволяет оценить способность к набуханию глинистого минерального компонента в дистиллированной воде для оценки его применения в геосинтетических глиноматах.

Настоящий метод испытаний неприменим для глин с полимерами.

Б.2 Оборудование и материалы

Б.2.1 Ступка и пестик фарфоровые или мельница лабораторная.

Б.2.2 Сита с сетками 016 и 0071 по ГОСТ 6613.

Б.2.3 Печь сушильная термостатически регулируемая с принудительной вентиляцией, способная поддерживать постоянную температуру (105±5)°С по всему объему сушильной камеры.

Б.2.4 Эксикатор по ГОСТ 25336.

Б.2.5 Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228, точность ±0,01 г.

Б.2.6 Бумага или небольшая чашка для взвешивания.

Б.2.7 Цилиндр градуированный стеклянный емкостью 100 мл по ГОСТ 1770, с ценой деления 1 мл и притертой стеклянной пробкой.

Б.2.8 Бутыль промывочная для промывания дистиллированной водой.

Б.2.9 Шпатель плоский для введения глинистого компонента в цилиндр. Использовать вибрирующий шпатель не допускается ввиду невозможности адекватного контроля вводимого количества глинистого компонента.

Б.2.10 Таймер механический 10-минутный.

Б.2.11 Термометр погружной по ГОСТ 28498 с точностью ±0,5°С.

Б.2.12 Контейнеры для образцов, изготовленные из материала, стойкого к коррозии и изменению массы при повторном нагревании, охлаждении, к контактам с материалами с меняющимся значением pH, а также к чистке.

Б.2.13 Вода дистиллированная по ГОСТ Р 58144.

Б.3 Подготовка к проведению испытаний

Для подготовки проб с помощью ступки и пестика или лабораторной мельницы размельчают пробу глинистого компонента массой не менее 100 г до 100%-ного прохождения через сито 016 и как минимум 65%-ного прохождения через сито 0071.

Б.4 Проведение испытаний

Б.4.1 Используемый для сушки контейнер тщательно высушивают в печи, а затем помещают в эксикатор до момента полной готовности к использованию, когда можно будет определить сухую массу контейнера.

Б.4.2 Определяют и фиксируют массу сухого контейнера для пробы.

Б.4.3 Отбирают образцы для испытаний.

Б.4.4 Помещают пробу для испытаний в отдельный контейнер. Определяют массу этого контейнера вместе с пробой с помощью весов. Фиксируют значение массы пробы.

Б.4.5 Помещают контейнер с пробой в печь сушильную. Высушивают пробу до постоянной массы. Температура в печи должна быть равной (105±5)°С.

Б.4.6 После высушивания пробы до постоянной массы контейнер извлекают из печи, дают контейнеру и пробе остыть до комнатной температуры в эксикаторе. Определяют массу контейнера с высушенной пробой с помощью тех же весов, которые использовались ранее. Для определения постоянной сухой массы пробы вычитают массу сухого контейнера из массы контейнера с пробой. Фиксируют данное значение.

Б.4.7 Отвешивают (2,00±0,01) г высушенного и тщательно измельченного глинистого компонента на бумагу или в чашку для взвешивания.

Б.4.8 Наливают 90 мл воды в чистый градуированный цилиндр вместимостью 100 мл.

Б.4.9 С помощью мерной ложки отбирают с бумаги или чашки для взвешивания не более 0,1 г глинистого компонента и осторожно распыляют его над всей поверхностью воды в градуированном цилиндре в течение примерно 30 с. Использование воронки, которая может сконцентрировать глинистый компонент в слабогидратированный агломерат, не допускается. Дают глинистому компоненту намокнуть, гидратировать и осесть на дно градуированного цилиндра за период времени не менее 10 мин.

Б.4.10 Добавляют порошок глинистого компонента через 10-минутные периоды времени, давая ему набухать без воздуха, который захватывается в промежутках между периодами, повторяя при этом процедуру по Б.5.9, пока не будет добавлена вся проба массой 2,00 г.

Б.4.11 После оседания последней добавки пробы тщательно смывают внутрь цилиндра все прилипшие к его стенкам частицы, доведя объем воды до отметки 100 мл.

Б.4.12 Закрывают цилиндр притертой пробкой и дают ему настояться в течение минимум 16 ч с момента последней добавки пробы. Через 2 ч проверяют столб гидратирующегося глинистого компонента на наличие захваченного воздуха, при его наличии осторожно наклоняют цилиндр под углом 45° и медленно вращают его для гомогенизации осевшей массы глинистого компонента.

Б.4.13 По истечении минимального 16-часового периода гидратации с момента последней добавки пробы фиксируют уровень объема в миллилитрах по поверхности осевшего глинистого компонента с точностью 0,5 мл. Любой хлопьевидный осадок с низкой плотностью исключают из измерения.

Б.4.14 Если набухание все еще происходит по истечении минимального периода гидратации после добавления последней порции (если за следующие 4 ч набухание составит более 10% относительно предыдущего показания), необходимо продолжить регистрацию объема гидратированной глинистой массы до истечения 48 ч (максимум) после добавления последней порции.

Б.4.15 Осторожно погружают термометр и измеряют температуру суспензии. Фиксируют в протоколе точную температуру глинистого компонента с точностью ±0,5°С.

Б.4.16 За значение индекса набухания принимают уровень объема осевшего глинистого компонента после выполнения Б.5.13 или Б.5.14.

Б.5 Правила оформления результатов контроля

По окончании испытаний оформляют протокол испытаний, который должен содержать следующую информацию:

- полную информацию об испытуемом образце, включая данные предприятия-изготовителя;

- описание метода проведения испытаний;

- ссылку на настоящий стандарт;

- любые отклонения от метода проведения испытаний, описанные в настоящем стандарте;

- значение индекса набухания (мл/2 г) с точностью 0,5 мл;

- дату проведения испытаний.

Приложение В

(обязательное)

Метод измерения показателя интенсивности потока, проходящего через образцы геосинтетического глиномата, и коэффициента фильтрации с использованием пермеаметра с гибкими стенками

В.1 Сущность метода

Настоящий метод измерения предназначен для оценки проницаемости геосинтетического глиномата путем определения показателя интенсивности потока и коэффициента фильтрации через образцы геосинтетического глиномата с использованием пермеаметра с гибкими стенками.

В.2 Оборудование и материалы

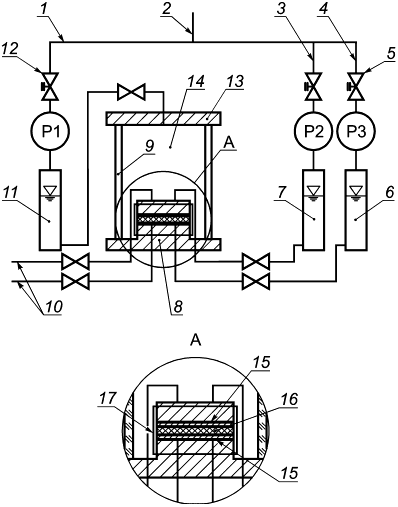

В.2.1 Система гидравлическая

Гидравлическая система с постоянным напором должна иметь возможность поддержания постоянного гидравлического давления в пределах ±5% и включать средства измерений гидравлического давления в пределах установленного допуска.

В.2.2 Система противодавления

В гидравлической системе предусматривают возможность применения к образцу противодавления для облегчения насыщения. Для системы противодавления предусматривают возможность отключения, регулирования и измерения в пределах ±5% приложенного давления.

В.2.3 Система измерения потока

Объемы потока измеряют с помощью градуированного приемника, градуированной пипетки, вертикального цилиндрического резервуара в сочетании с электронным датчиком давления или другим устройством измерения объема с установленной точностью ±5%.

В.2.4 Система напорная камеры пермеаметра

Для системы создания избыточного давления в камере пермеаметра должна быть предусмотрена возможность приложения и регулирования давления в камере в пределах ±5% приложенного давления. Устройство для создания избыточного давления в камере пермеаметра состоит из резервуара, соединенного с камерой пермеаметра, частично заполненного деаэрированной водой и соединенного с источником давления.

В.2.5 Камера пермеаметра

Камера пермеаметра состоит из образца, находящегося между пористыми дисками, заключенными в гибкую мембрану, изолированную от крышки и основания, основания, крышки и прозрачной цилиндрической стенки.

Схема установки пермеаметра с гибкой стенкой для определения интенсивности потока и коэффициента фильтрации глиномата представлена на рисунке В.1.

В.2.6 Крышка верхняя и основание

Непроницаемое жесткое основание и верхняя крышка используются для поддержки образца для испытаний и обеспечения передачи постоянного потока жидкости к образцу и от образца. Диаметр верхней крышки и диаметр основания должны быть равны диаметру образца с точностью ±5%. Основание должно предотвращать утечки, боковое перемещение или наклон образца. Поверхности основания и верхней крышки, контактирующие с гибкой мембраной, должны быть гладкими и без царапин.

В.2.7 Мембрана гибкая

Обеспечивает защиту от утечек. Мембрану тщательно проверяют перед использованием, а при наличии видимых дефектов - отбраковывают. Диаметр нерастянутой мембраны - 90%-95% диаметра образца. Мембрану изолируют от основания и верхней крышки с помощью резиновых уплотнительных колец, внутренний диаметр которых составляет 90% диаметра верхней крышки или основания.

В.2.8 Диски пористые

Пористые диски изготавливают из карбида кремния, оксида алюминия или другого материала, не подверженного взаимодействию с образцом для испытаний или постоянным потоком жидкости. Пористые диски должны иметь плоскую, гладкую поверхность без трещин, сколов и неоднородностей. Диаметр пористых дисков - не более 100 мм, но не менее 98 мм, а толщина - достаточная для предотвращения их повреждения. Гидравлическая проводимость пористых дисков существенно выше, чем у образцов для испытаний, чтобы избежать значительного сопротивления потоку. Необходимо постоянно проверять на закупоренность поры дисков. При закупоривании пор диски следует заменить или промыть под струей воды.

|

1 - нагнетательная линия; 2 - источник давления; 3 - линия оттока; 4 - линия притока; 5, 12 - регуляторы давления; 6 - резервуар линии притока; 7 - резервуар линии оттока; 8 - основание; 9 - прозрачная стенка; 10 - отвод линий; 11 - резервуар камеры; 13 - верхняя крышка; 14 - камера пермеаметра; 15 - пористый диск; 16 - образец; 17 - гибкая мембрана

Рисунок В.1 - Схема жидкостного пермеаметра и испытательной установки

В.2.9 Бумага фильтровальная

Один или несколько листов фильтровальной бумаги по ГОСТ 12026 располагают между верхним и нижним пористыми дисками для предотвращения проникновения частиц образца в поры пористых дисков.

В.2.10 Линейки измерительные металлические для измерения размеров образца

Линейки измерительные металлические для измерения размеров образца с точностью до 0,3 мм или выше по ГОСТ 427.

В.2.11 Весы

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228 с точностью ±0,01 г.

В.2.12 Насос

Насос вакуумный для деаэрации системы пермеаметра и насыщения образцов.

В.2.13 Устройство поддержания постоянной температуры

Температуру пермеаметра, испытуемого образца и резервуара с поступающей жидкостью поддерживают на уровне (21±2)°С. Этого можно достичь за счет проведения испытаний в помещении с постоянной температурой. Значение температуры проведения испытаний фиксируется в протоколе испытаний.

В.2.14 Водонепроницаемая коробка, нож или ножницы, шаблон, глубоковакуумная силиконовая смазка.

В.2.15 Вода дистиллированная

Вода по ГОСТ Р 58144 должна быть дегазирована и деионизирована.

В.3 Подготовка к контролю

В.3.1 Подготовка образцов глиномата

Подготовку образцов глиномата для проведения испытаний выполняют в соответствии с 9.2. По шаблону острыми ножницами или ножом вырезают образцы материала диаметром (100±1) мм, при необходимости используя бутылку с длинной насадкой и деионизированной водой, место среза смачивают для предотвращения потерь бентонита. Открытую кромку образца глиномата осматривают для подтверждения того, что геотекстильные подложки не скреплены на месте среза. Диаметр полученного образца должен быть не меньше диаметра пористого диска и не больше 102 мм.

В.3.2 Из фильтровальной бумаги вырезают два круга диаметром (100±2) мм. Замачивают их с пористыми дисками в контейнере с деаэрированной или деионизированной водой.

В.3.3 Выполняют сборку камеры пермеаметра в такой последовательности:

- помещают мембрану на мембранный расширитель;

- на основание камеры устанавливают последовательно пористый диск, диск фильтровальной бумаги, испытуемый образец, диск фильтровальной бумаги, пористый диск и верхнюю крышку;

- наносят тонкий слой глубоковакуумной силиконовой смазки на боковые части торцевых крышек;

- с помощью мембранного расширителя натягивают мембрану на собранную систему;

- с помощью резиновых уплотнительных колец мембрану плотно закрепляют на верхней крышке и основании;

- присоединяют трубки подачи и оттока жидкости, собранную камеру пермеаметра заполняют водой, присоединяют водонапорный резервуар.

В.4 Порядок выполнения контроля

В.4.1 Повышают давление в камере пермеаметра до 34,5 кПа и противодавление до 14-21 кПа с обоих концов образца. Осторожно пропускают воду через дренажные линии, пока все видимые пузырьки воздуха не будут удалены.

В.4.2 Одновременно повышают давление в камере пермеаметра и противодавление с шагом 69 кПа с интервалом 10 мин до получения конечного давления в камере 552 кПа и противодавления 517 кПа.

В.4.3 Поддерживают давление в камере равным 552 кПа и противодавление - 517 кПа в течение 40 ч для увлажнения и насыщения образца.

В.4.4 Через 40 ч поднимают давление в камере таким образом, чтобы перепад давления на противоположных сторонах образца составлял (14±0,7) кПа. Это приводит к получению давления притока, равного 531 кПа.

В.4.5 Определяют потери напора через образец с точностью ±10%. Для испытаний с убывающим напором перепад давлений должен быть не меньше 10 кПа. Значение перепада давлений для двух последовательных показаний должно иметь точность ±20%.

В.4.6 Определяют скорость притока и скорость оттока с точностью ±10%.

В.4.7 Следует определить температуру помещения или испытательной жидкости.

В.4.8 Испытания считают завершенными при следующих условиях:

- определены минимум три значения скорости потока в течение минимального периода времени 8 ч;

- отношение скорости притока к скорости оттока составляет от 0,75 до 1,25 для последних трех последовательных измерений потока;

- отсутствуют любые заметные тенденции к повышению или понижению скорости потока для последних трех показаний;

- ни одно из трех последних значений скорости потока не должно быть меньше 0,75 среднего значения и больше 1,25 среднего значения скорости потока;

- испытательной лаборатории рекомендуют продолжить испытание в течение длительного периода времени (предположительно от двух до трех недель), если значение расхода жидкости больше, чем ожидаемое или заданное значение, или чем оба значения.

В.4.9 После проведения испытаний и разбора камеры пермеаметра в течение 10 мин определяют толщину глиняной составляющей образца глиномата в миллиметрах. Изъятый образец разрезают поперек его диаметра. Сначала с помощью ножа с выдвижными сменными лезвиями срезают верхнюю геотекстильную основу. Затем глиняную часть глиномата разрезают ножом. Срезанную часть аккуратно загибают назад, а нижнюю геотекстильную основу разрезают ножницами. Толщину открытой глиняной части измеряют на трех участках вдоль срезанного диаметра с помощью измерительных устройств с точностью до 0,3 мм.

В.5 Обработка результатов контроля

В.5.2 Как правило, расчет коэффициента фильтрации ведут для испытаний с постоянными напором и скоростью потока.

при

В.6 Правила оформления результатов контроля

По окончании испытаний оформляют протокол испытаний, который должен содержать следующую информацию:

- вид, наименование материала, дата изготовления, номер партии;

- условия проведения испытаний;

- дата проведения испытаний;

- любые отклонения от требований настоящего стандарта.

Приложение Г

(обязательное)

Метод определения средней прочности соединения верхних и нижних слоев глиноматов на отрыв, соединенных иглопробиванием

Г.1 Сущность метода

Настоящий метод предназначен для оценки прочности соединения геотекстильных, ламинирующих слоев геосинтетических глиноматов.

Г.2 Оборудование и материалы

Г.2.1 Машина испытательная универсальная с точностью измерений разрывной нагрузки не более ±0,5% измеряемой величины (далее - испытательная машина).

Г.2.4 Линейки измерительные металлические по ГОСТ 427.

Г.2.5 Ножницы.

Г.2.6 Нож.

Г.3 Подготовка к контролю

Г.3.1 Подготовку образцов глиномата для проведения испытаний выполняют в соответствии с 9.2.

Г.3.2 Испытания проводят при следующих условиях окружающей среды: относительная влажность воздуха - 50%-70%, температура - (21±2)°С.

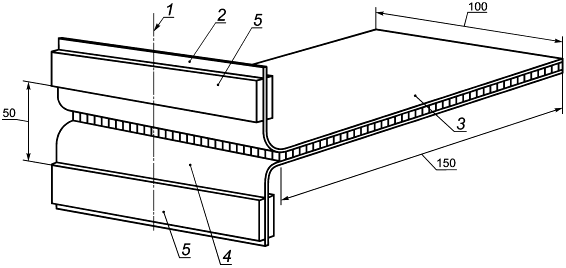

Г.3.3 С помощью ножа отделяют верхний и нижний слои образца на (50±3) мм.

Г.3.4 Настройка испытательной машины

Перед испытаниями устанавливают расстояние между зажимами (50±3) мм и постоянную скорость растяжения 300 мм/мин.

Образец устанавливают таким образом, чтобы отдельные слои были зажаты зажимами испытательной машины по центральной оси зажимов согласно схеме установки образца (рисунок Г.1).

|

1 - центральная ось зажимов; 2 - верхний слой или ламинирующий слой (50 мм); 3 - образец глиномата; 4 - нижний слой (50 мм); 5 - зажим

Рисунок Г.1 - Схема установки образца в испытательную машину

Г.4 Порядок выполнения контроля

Г.4.1 Запускают испытательную машину. Это считают началом испытания на отрыв с нулевым положением зажимов. Фиксируют время начала испытания и значение усилия при разведении зажимов на ширину от 50 до 250 мм. Испытание считают оконченным при достижении среднего максимального значения усилия при разведении зажимов на расстояние более 200 мм.

Г.4.2 Если образец скользит в зажиме или по каким-либо иным причинам работа происходит неправильно, или результаты значительно отличаются от среднего значения для набора образцов, то результаты испытания аннулируют и проводят испытание другого образца. Испытания проводят до тех пор, пока не будет получено необходимое количество значений.

Г.5 Обработка результатов контроля

Г.5.1 Среднее значение прочности на отрыв, выраженное в ньютонах на метр, определяют как среднее арифметическое значение результатов испытаний всех образцов в одном направлении с точностью до 0,1 Н/м.

Г.6 Правила оформления результатов контроля

По окончании испытаний оформляют протокол испытаний, который должен содержать следующую информацию:

- вид, наименование материала, дата изготовления, номер партии;

- число испытанных образцов и единичные результаты испытаний с точностью до 0,1 Н/м;

- среднее арифметическое значение прочности на отрыв, Н/м;

- условия проведения испытаний;

- дату проведения испытаний;

- любые отклонения от требований настоящего стандарта.

Библиография

[1] | СанПиН 2.6.1.2523-09 | Нормы радиационной безопасности (НРБ-99/2009) |

[2] | Федеральный закон от 10 января 2003 г. N 18-ФЗ "Устав железнодорожного транспорта Российской Федерации" | |

[3] | РД 36-62-00 | Оборудование грузоподъемное. Общие технические требования |

[4] | РД 24-СЗК-01-01 | Стропы грузовые общего назначения на текстильной основе. Требования к устройству и безопасной эксплуатации |

УДК 691.261.1:006.354 | ОКС 91.100.50 |

Ключевые слова: глиномат, геосинтетические бентонитовые рулонные материалы, бентонитовый мат, глиняно-геосинтетическая геомембрана, геосинтетический глинистый барьер, гидроизоляция, противофильтрационный экран | |