ГОСТ Р 58527-2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ СТЕНОВЫЕ

Методы определения пределов прочности при сжатии и изгибе

Wall materials. Methods for determination of ultimate compressive and bending strength

ОКС 91.100.15

91.100.25

Дата введения 2025-01-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "ВНИИСТРОМ "Научный центр керамики" (ООО "ВНИИСТРОМ "НЦК"), Ассоциацией производителей керамических материалов (АПКМ) и Центральным научно-исследовательским институтом строительных конструкций им.В.А.Кучеренко (ЦНИИСК им.В.А.Кучеренко) АО "НИЦ "Строительство"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 октября 2023 г. N 1217-ст

4 ВЗАМЕН ГОСТ Р 58527-2019

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт устанавливает методы определения пределов прочности при сжатии и изгибе стеновых материалов, в том числе методы:

- определения предела прочности при сжатии керамического и силикатного кирпича и камня, силикатных блоков и плит, бетонного кирпича и камня;

- определения предела прочности при изгибе кирпича (керамического, силикатного, бетонного).

Настоящий стандарт распространяется на стеновые материалы для кладки стен, колонн, сводов, перекрытий и других конструкций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 288 Войлок технический тонкошерстный и детали из него для машиностроения. Технические условия

ГОСТ 379 Кирпич, камни, блоки и плиты перегородочные силикатные. Общие технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 530 Кирпич и камень керамические. Общие технические условия

ГОСТ 3749 Угольники поверочные 90 град. Технические условия

ГОСТ 6133 Камни бетонные стеновые. Технические условия

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8736 Песок для строительных работ. Технические условия

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия.

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ 33126 Блоки керамзитобетонные стеновые. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 предел прочности при сжатии: Установленное при испытании образца на сжатие максимальное значение нагрузки, предшествующей его разрушению, отнесенное к площади его опорных поверхностей, удовлетворяющих требованиям по плоскостности и параллельности.

3.2 нормированная прочность при сжатии: Значение прочности при сжатии изделия в воздушно-сухом состоянии, приведенное к кубической прочности образца высотой и шириной 100 мм.

3.3 опорная поверхность: Грань образца, которая в конструкции располагается перпендикулярно к направлению сжимающей нагрузки.

Примечание - Опорной поверхностью является грань изделия, не являющаяся лицевой поверхностью, или постель изделия, если иное не предусмотрено в рамках документов по стандартизации на данный вид продукции.

3.4 предел прочности при изгибе: Установленное при испытании образца на изгиб максимальное напряжение, которое изделие способно выдержать до разрушения.

4 Общие положения

4.1 Изделия для испытаний отбирают от партии.

4.1.1 Размер партии и число образцов, подлежащих испытанию для определения пределов прочности при сжатии и изгибе, устанавливают в зависимости от типа изделий по ГОСТ 379, ГОСТ 530, ГОСТ 6133, ГОСТ 33126.

Изделия, отобранные для испытаний, по внешнему виду, правильности формы и размерам должны удовлетворять требованиям стандартов на эти материалы.

4.1.2 Испытания образцов на сжатие проводят, если отклонение от плоскостности опорных поверхностей изделий в местах приложения нагрузки составляет не более 0,1 мм на каждые 100 мм длины. Непараллельность опорных поверхностей изделий должна быть не более 2 мм.

4.1.3 Плоскостность проверяют, измеряя щупом наибольший зазор между поверхностью изделия и ребром угольника, накладываемого на диагонали опорной поверхности. Погрешность измерения 0,01 мм.

Непараллельность опорных поверхностей определяют как разность между наибольшим и наименьшим значениями высоты изделия, измеренными по четырем вертикальным ребрам. Погрешность измерения 1 мм.

4.1.4 Поверхности изделий, не отвечающие требованиям 4.1.2, подлежат выравниванию.

Выравнивание поверхностей изделий проводят в соответствии с разделом 5 в зависимости от вида изделия при помощи шлифования, цементного раствора или используют прокладки из технического войлока.

4.1.5 При разногласиях в оценке качества готовых керамических изделий при контрольных и арбитражных испытаниях для выравнивания поверхности испытываемых образцов используют метод шлифования.

5 Определение предела прочности при сжатии

5.1 Сущность метода

Определение предела прочности изделий при сжатии проводят посредством приложения равномерной и постоянно увеличивающейся нагрузки на образец до его разрушения с измерением максимального значения нагрузки и последующим вычислением напряжения.

5.2 Приборы и материалы

5.2.1 Машина для испытания материалов на сжатие и изгиб по ГОСТ 28840 с регулируемой скоростью приложения нагрузки и погрешностью измерения не более 2% или другое оборудование с соответствующими метрологическими характеристиками.

5.2.2 Линейка измерительная металлическая по ГОСТ 427.

5.2.3 Угольник поверочный по ГОСТ 3749.

5.2.4 Штангенциркуль по ГОСТ 166.

5.2.5 Щупы измерительные с точностью до 0,01 мм.

5.2.6 Сито с сеткой 1,25 мм по ГОСТ 6613.

5.2.7 Шкаф сушильный, обеспечивающий поддержание температуры (105±5)°C.

5.2.8 Цемент класса прочности 42,5 по ГОСТ 31108.

5.2.9 Песок по ГОСТ 8736.

5.2.10 Вода для бетонов и строительных растворов по ГОСТ 23732.

5.2.11 Войлок технический толщиной 5-10 мм по ГОСТ 288. Длина и ширина пластины войлока должны на 10-20 мм превышать длину и ширину образца. Пластина войлока не должна иметь повреждений или участков уменьшенной толщины.

5.2.12 Гладкая пластина из высококачественной стали или стекла.

5.3 Подготовка образцов к испытанию

5.3.1 Образец для определения предела прочности при сжатии кирпича состоит их двух целых кирпичей, уложенных постелями друг на друга.

Образец для определения предела прочности при сжатии камней, блоков, силикатных плит состоит из одного целого изделия.

5.3.2 При испытаниях полнотелых изделий длиной 500 мм и более и/или высотой 300 мм и более допускается из них выпиливать фрагменты-образцы.

Схема отбора образцов из полнотелых изделий приведена на рисунке А.1.

5.3.3 При подготовке образцов к испытаниям на сжатие выравниванию подлежат обе опорные поверхности изделия.

5.3.4 Образцы керамического кирпича и камня подготавливают к испытаниям, выравнивая их опорные поверхности шлифованием.

5.3.5 Допускается при определении предела прочности при сжатии керамического кирпича и камня выравнивание поверхностей проводить при помощи альтернативных шлифованию способов. Альтернативными способами являются способ выравнивания при помощи цементного раствора в соответствии с приложением В или применение прокладок из технического войлока.

5.3.6 Предел прочности силикатного кирпича, камня, плит определяют по результатам испытаний, не проводя выравнивания их поверхностей.

5.3.7 Образцы из бетонного кирпича выполняют, соединяя части образца и выравнивая их опорные поверхности цементным раствором в соответствии с приложением Б.

Предел прочности при сжатии бетонных камней определяют на целом камне. Опорные поверхности образцов выравнивают цементным раствором, подготавливаемым согласно указаниям приложения Б.

5.3.8 Допускается выравнивание опорных поверхностей образцов из бетонного кирпича и камня альтернативным способом - шлифованием или применением прокладок из технического войлока.

5.3.9 Предел прочности при сжатии образцов, поверхность которых выровнена альтернативными способами, рассчитывают, умножая полученный результат на коэффициент перехода предела прочности К1, который определяют по результатам испытаний в соответствии с приложением В.

5.4 Выдерживание образцов перед испытаниями

5.4.1 Испытуемые образцы выдерживают до достижения установленного влажностного состояния в зависимости от требований нормативных и технических документов на изделия.

5.4.2 Образцы, отобранные во влажном состоянии, при подготовке к испытанию в воздушно-сухом состоянии выдерживают не менее 3 сут в помещении при температуре (20±5)°C и относительной влажности воздуха от 60% до 75% до постоянной массы. Масса считается постоянной, если по результатам последовательных двух взвешиваний с интервалом не менее 24 ч потеря массы образца составляет не более 0,2%.

5.4.3 Подготовка к испытаниям образцов методом высушивания

Сухое состояние образца достигается с помощью одного из следующих методов:

а) высушиванием в сушильном шкафу при температуре (105±5)°C до постоянной массы.

Примечание - После просушивания и до испытаний образцы выдерживают при температуре окружающей среды в течение 15-20 мин;

б) высушиванием в сушильном шкафу при температуре (70±5)°C до постоянной массы.

Примечание - После высушивания и до испытаний образцы выдерживают при температуре (20±2)°C до достижения температурного равновесия. После чего в течение 24 ч проводят испытания.

5.4.4 Подготовка к испытаниям выдерживанием образцов в воде

Образцы погружают в воду температурой (20±5)°C не менее чем на 15 ч. Затем образцы вынимают и дают стечь воде в течение 15-20 мин перед испытаниями.

5.5 Проведение испытания

5.5.1 Образцы измеряют с точностью до 1 мм. Длину и ширину образца вычисляют как среднее арифметическое значение результатов измерений двух средних линий противолежащих поверхностей образца.

5.5.2 На боковые поверхности наносят вертикальные осевые линии. Образец устанавливают в центре плиты пресса, совмещая геометрические оси образца и плиты.

5.5.3 Нагрузка на образец должна возрастать непрерывно и равномерно таким образом, чтобы до разрушения образца прошло не менее 60 с.

Значения максимальной нагрузки регистрируют с точностью до 1 кН.

5.6 Обработка результатов

где P - наибольшая нагрузка, установленная при испытании образца, Н;

5.6.2 Прочность на сжатие изделий, изготавливаемых по ГОСТ 530, ГОСТ 379, ГОСТ 6133, пере-считывается в прочность в воздушно-сухом состоянии путем умножения на следующие коэффициенты:

- для изделий, подготовленных по 5.4.2 (в воздушно-сухом состоянии), - 1,0;

- для изделий, подготовленных по 5.4.3 (в сухом состоянии), - 0,8;

- для изделий, подготовленных по 5.4.4 (в водонасыщенном состоянии), - 1,20.

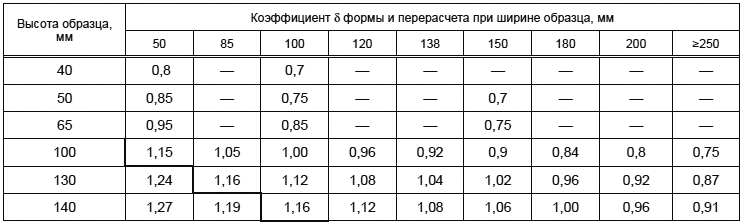

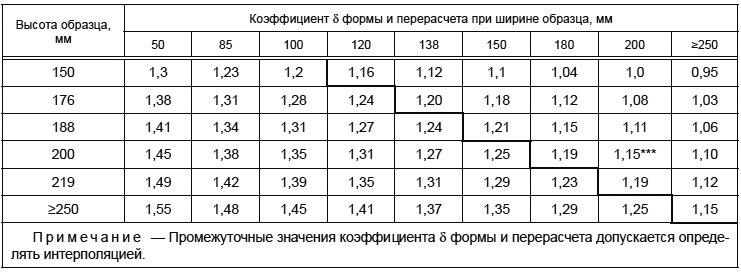

|

Окончание таблицы 1

|

5.6.4 Предел прочности при сжатии каждого целого изделия, из которого выпиливали фрагменты-образцы в соответствии с приложением А, вычисляют как среднеарифметическое значение результатов испытаний полученных фрагментов-образцов.

5.6.5 Предел прочности при сжатии образцов в партии вычисляют как среднее арифметическое значение результатов испытаний установленного числа образцов.

При вычислении предела прочности при сжатии образцов в партии не учитывают образец, предел прочности которого имеет отклонение в большую сторону от среднего значения прочности испытанных образцов более чем на 50%.

6 Определение предела прочности при изгибе

6.1 Сущность метода

6.2 Приборы

Средства измерений, вспомогательные устройства и материалы - по 5.2 со следующим дополнением.

Приспособление для испытания на растяжение при изгибе должно иметь две нижних опоры, одна из которых шарнирно-неподвижная (качающаяся), вторая шарнирно-подвижная, обеспечивающая поворот образца и его смещение в плоскости изгиба. Нагрузка на образец должна передаваться в центре его пролета через верхнюю шарнирно-подвижную опору и равномерно распределяться по ширине образца. Расстояние между опорами и положение верхней опоры должны быть регулируемыми, длина опор - не менее ширины образца. Опоры могут быть цилиндрическими, эллиптическими, призменными с закругленным ребром.

Все опоры должны равномерно прилегать к образцу по ширине. В качестве шарнира верхней опоры может быть использован верхний шарнир опорной плиты испытательной машины.

6.3 Подготовка к испытанию

6.3.1 В качестве образца для определения предела прочности при изгибе кирпича служит целое изделие.

6.3.2 В местах опирания и приложения нагрузки поверхность образца должна соответствовать требованиям 4.1.2. Если поверхность не соответствует установленным требованиям, она подлежит выравниванию методом шлифования или цементным раствором.

6.3.3 Образцы изделий испытывают в зависимости от требований документов по стандартизации на соответствующую продукцию в воздушно-сухом, сухом и водонасыщенном состоянии.

6.4 Проведение испытания

Ширину и высоту образца измеряют в месте приложения нагрузки с точностью не более 1 мм. При этом высоту вычисляют как среднее арифметическое значение результатов измерений двух средних линий противолежащих поверхностей образца.

Расстояние между осями нижних опор измеряют с погрешностью не более 1 мм.

Образец симметрично устанавливают на нижних опорах приспособления для испытания. Кирпич с несквозными пустотами устанавливают на опорах так, чтобы пустоты располагались в растянутой зоне образца (внизу).

Нагрузку P прикладывают в середине пролета через верхнюю опору согласно схеме испытания (рисунок 1). Нагрузка на образец должна возрастать равномерно и непрерывно с рекомендуемой скоростью (0,1-0,2) кН/с, обеспечивающей его разрушение не менее чем через 20 с после начала нагружения. Регистрируют полученное значение с точностью до 0,1 кН.

Рисунок 1 - Схема испытания на изгиб

6.5 Обработка результатов

где P - наибольшая нагрузка, установленная при испытании образца, Н;

L - расстояние между осями опор, мм;

b - ширина образца, мм;

h - высота образца посередине пролета без выравнивающего слоя, мм.

Предел прочности при изгибе вычисляют как среднее арифметическое значение результатов испытаний установленного числа образцов.

При вычислении предела прочности при изгибе образцов в партии не учитывают образцы, пределы прочности которых имеют отклонение от среднего значения предела прочности всех испытанных образцов более чем на 50% и не более чем по одному образцу в каждую сторону.

Приложение А

(обязательное)

Схема выпиливания образцов из полнотелых изделий для определения прочности при сжатии

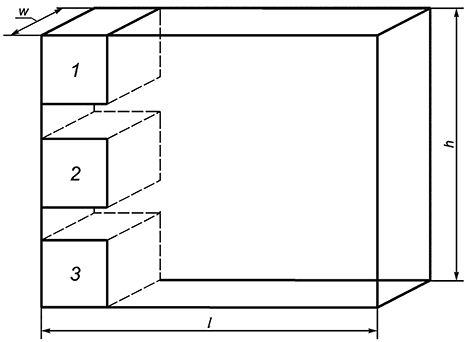

Для определения прочности при сжатии из полнотелых изделий длиной 500 мм и более и/или высотой 300 мм и более выпиливают фрагменты-образцы в соответствии с рисунком А.1.

На образцах отмечают вертикальное направление нагрузки и опорные поверхности.

|

1, 2, 3 - фрагменты-образцы; h - высота изделия; l - длина; w - ширина

Рисунок А.1 - Схема выпиливания образцов из полнотелых изделий для определения предела прочности при сжатии

Приложение Б

(обязательное)

Изготовление образцов для определения предела прочности при сжатии с выравниванием опорных поверхностей цементным раствором

Образцы из двух кирпичей изготавливают в такой последовательности.

Приготавливают раствор из равных по массе частей цемента класса прочности 42,5 и песка, просеянного через сито с сеткой N 1,25 (В/Ц=0,40-0,42). Кирпичи полностью погружают в воду на 5-10 с. Затем на горизонтально установленную плиту или стекло укладывают лист бумаги, слой раствора толщиной не более 5 мм и первый кирпич, затем опять слой раствора и второй кирпич.

Излишки раствора удаляют, а края бумаги загибают на боковые поверхности образца. В таком положении образец выдерживают 30 мин.

Затем образец переворачивают и в таком же порядке выравнивают другую опорную поверхность образца.

Отклонение от параллельности выровненных опорных поверхностей образца, определяемое по максимальной разности любых двух его высот, не должно превышать 2 мм.

Образец из камня изготавливают в той же последовательности, выравнивая опорные поверхности.

Образец выдерживают 5 сут в помещении при температуре 20°C-25°C и относительной влажности воздуха от 60% до 80%.

Приложение В

(обязательное)

Определение коэффициента перехода предела прочности при сжатии образцов

От каждой партии испытывают по пять образцов, изготовленных с выравниванием поверхности по основному и альтернативному способам.

Коэффициент перехода предела прочности определяют при изменении технологии производства изделий, но не реже одного раза в год.

УДК 691.001.4:006.354 | ОКС 91.100.15 91.100.25 |

Ключевые слова: стеновые материалы, термины и определения, предел прочности при сжатии, предел прочности при изгибе | |