ГОСТ Р 58382-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Техника пожарная

ДЫМОСОСЫ ПОЖАРНЫЕ ПЕРЕНОСНЫЕ

Общие технические требования. Методы испытаний

Fire fighting equipment. Portable fire fighting smoke fans. General technical requirements. Test methods

ОКС 13.220.20

ОКПД2 28.99.39.190

Дата введения 2019-09-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением "Всероссийский ордена "Знак Почета" научно-исследовательский институт противопожарной обороны" МЧС России (ФГБУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 "Пожарная безопасность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 марта 2019 г. N 91-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в национальный орган по стандартизации аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на переносные пожарные дымососы (далее - дымососы), применяемые в составе пожарно-технического вооружения и аварийно-спасательного оборудования основных и специальных пожарных автомобилей и предназначенные для удаления дыма и токсичных продуктов горения из помещений зданий и сооружений и (или) для нагнетания воздуха в помещения с целью снижения температуры и токсичности газодымовоздушной среды, а также для получения совместно с пеногенераторной насадкой воздушно-механической пены и транспортирования ее по рукавам в помещения для предотвращения распространения пожара и продуктов горения.

1.2 Настоящий стандарт устанавливает общие технические требования к дымососам и методы их испытаний, которые обеспечивают выполнение требований пожарной безопасности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 12.3.018 Система стандартов безопасности труда. Системы вентиляционные. Методы аэродинамических испытаний

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры, тягонапоромеры. Общие технические условия

ГОСТ 6376 Анемометры ручные со счетным механизмом. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7396.1 (МЭК 83-75) Соединители электрические штепсельные бытового и аналогичного назначения. Основные размеры

ГОСТ 10921 Вентиляторы радиальные и осевые. Методы аэродинамических испытаний

ГОСТ 11442 Вентиляторы осевые общего назначения. Общие технические условия

ГОСТ 13837 Динамометры общего назначения. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 14254 (МЭК 60529-2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 54283 Топлива моторные. Единое обозначение автомобильных бензинов и дизельных топлив, находящихся в обращении на территории Российской Федерации

ГОСТ Р 53264 Техника пожарная. Специальная защитная одежда пожарного. Общие технические требования. Методы испытаний

ГОСТ Р 53279 Техника пожарная. Головки соединительные пожарные. Общие технические требования. Методы испытаний

ГОСТ Р 53302 Оборудование противодымной защиты зданий и сооружений. Вентиляторы. Метод испытаний на огнестойкость

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если изменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 переносной пожарный дымосос: Вид пожарно-технического вооружения, представляющий собой переносное устройство противодымной вентиляции, предназначенное для удаления дыма и токсичных продуктов горения из помещений зданий и сооружений или для нагнетания воздуха в помещения с целью снижения температуры и токсичности газодымовоздушной среды.

3.2 пеногенераторная насадка; ПГН: Насадка на дымосос, представляющая собой переносной генератор пены высокой кратности, работающий с принудительной подачей воздуха от дымососа, предназначенная для быстрого заполнения помещений зданий сооружений пеной с целью предотвращения распространения пожара, а также продуктов горения.

3.3 кратность пены: Отношение объема пены к объему раствора пенообразователя, содержащегося в пене.

3.4 всасывающий рукав дымососа: Гибкий трубопровод, прикрепляемый к корпусу дымососа и обеспечивающий перемещение газодымовоздушной среды при давлении в нем ниже атмосферного.

3.5 нагнетательный рукав дымососа: Гибкий трубопровод, прикрепляемый к корпусу дымососа и обеспечивающий перемещение газодымовоздушной (воздушной) среды под избыточным давлением.

3.6 нагнетательно-пенный рукав дымососа: Гибкий трубопровод, который сохраняет круглую форму в поперечном сечении без избыточного давления, обеспечивающий крепление к корпусу ПГН дымососа и перемещение газодымовоздушной (воздушной) среды или пены под избыточным давлением.

3.7 производительность дымососа (объемный расход дымососа) Q, м·ч

: Объемное количество воздушной смеси, поступающей в вентилятор дымососа в единицу времени.

3.8 полное давление дымососа ![]() : Давление, представляющее собой разницу абсолютных полных давлений потока между выходным (нагнетательным) и входным (всасывающим) отверстиями дымососа при определенной плотности газа.

: Давление, представляющее собой разницу абсолютных полных давлений потока между выходным (нагнетательным) и входным (всасывающим) отверстиями дымососа при определенной плотности газа.

3.9 абсолютное полное давление ![]() : Давление, измеренное в сечении потока, представляющее собой сумму динамического давления

: Давление, измеренное в сечении потока, представляющее собой сумму динамического давления ![]() и абсолютного статического давления

и абсолютного статического давления ![]() , измеренного относительно абсолютного нуля - вакуума.

, измеренного относительно абсолютного нуля - вакуума.

3.10 динамическое давление вентилятора ![]() : Давление движущегося потока воздуха.

: Давление движущегося потока воздуха.

3.11 статическое давление вентилятора ![]() : Разность полного

: Разность полного ![]() и динамического давления

и динамического давления ![]() .

.

3.12 устойчивость пены: Время, по истечении которого из пены выделяется 50% раствора пенообразователя или разрушается 50% объема пены.

3.13 перемычка дверного проема: Переносная конструкция из воздухонепроницаемых термостойких материалов, предназначенная для перекрывания дверного проема в здании или сооружении от проникновения в смежные с ним помещения газодымовоздушной смеси или воздуха.

3.14 перемычка дверного проема для присоединения дымососа: Полотно из воздухонепроницаемой термостойкой ткани (материала) с креплениями, предназначенное для перекрывания дверного проема при удалении газодымовоздушной смеси из помещений или нагнетания воздуха и имеющее отверстие с рукавом для подсоединения дымососа или всасывающего рукава, или нагнетательного рукава.

3.15 рабочее колесо вентилятора: Вращающаяся часть вентилятора, в которой механическая энергия передается воздуху посредством динамического действия лопаток.

4 Классификация и условные обозначения дымососов

4.1 Дымососы классифицируют по следующим признакам:

1) по виду привода вентилятора дымососа:

- ДПМ - дымосос с мотоприводом;

- ДПЭ - дымосос с электроприводом (ДПЭ(А) - от аккумулятора);

- ДПГ - дымосос с гидроприводом;

2) по конструкции рабочего колеса (вентилятора):

- ВО - осевого исполнения;

- ВР - радиального исполнения;

3) по производительности перемещения газодымовоздушной смеси;

4) по направлению перемещения газодымовоздушной среды:

- одностороннего нагнетания (Н);

- одностороннего всасывания (В);

- всасывания либо нагнетания (Н/В);

5) по климатическим исполнениям в соответствии с ГОСТ 15150.

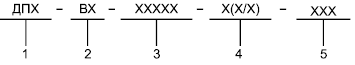

4.2 Структура условного обозначения:

|

где 1, 2, 3, 4, 5 - перечисления 4.1.

4.3 Примеры условных обозначений:

дымосос пожарный переносной с мотоприводом, вентилятор осевого исполнения, производительностью 10000 м·ч

, одностороннего нагнетания, климатического исполнения У1

ДПМ-ВО-10000-H-У1

дымосос пожарный переносной с электроприводом, вентилятор радиального исполнения, производительностью 8000 м·ч

, всасывания либо нагнетания, климатического исполнения УХЛ1

ДПЭ-ВР-8000-Н/В-УХЛ1

дымосос пожарный переносной с гидроприводом, вентилятор осевого исполнения, производительностью 11000 м·ч

, всасывающий, климатического исполнения У1

ДПГ-ВО-11000-В-У1

5 Общие технические требования

5.1 Дымососы должны соответствовать требованиям настоящего стандарта и изготавливаться по технической документации (ТД), утвержденной в установленном порядке.

5.2 Основные параметры дымососов должны соответствовать показателям, указанным в таблице 1.

Таблица 1

Наименование показателя | Значение показателя | ||

ДПЭ | ДПМ | ДПГ | |

1 Производительность, м | 8000 | 10000 | 11000 |

2 Полное давление, Па, не менее | 250 | ||

3 Температура перемещаемой газодымовоздушной среды, °С, не менее | 200 | ||

4 Номинальный диаметр рабочего колеса дымососа, мм, не более | 800 | ||

5 Мощность приводного двигателя, кВт, не менее | 1,1 | - | |

6 Масса без комплектующих (с заправленным топливным баком для дымососов с мотоприводом), кг, не более | 60 | ||

7 Топливо двигателей внутреннего сгорания | - | По ГОСТ Р 54283 | - |

5.3 Конструктивные требования к дымососу

5.3.1 Конструкция дымососа должна включать в себя следующее:

- вентилятор в корпусе с защитным решетчатым кожухом;

- мотопривод для ДПМ;

- гидропривод для ДПГ;

- электропривод для ДПЭ.

Электропривод ДПЭ для подключения к переносной электростанции или электросети должен иметь провод длиной не менее 2 м и вилкой С2а, С4 по ГОСТ 7396.1.

5.3.2 Габаритные размеры и конструкция дымососа должны позволять размещать его на пожарном автомобиле, проводить снятие с пожарного автомобиля и транспортирование к месту работы.

5.3.3 Конструктивные элементы дымососа следует изготавливать из коррозионно-стойких материалов или с антикоррозионным покрытием или лакокрасочным покрытием, обеспечивающим антикоррозионную защиту в течение всего срока службы изделия. Лакокрасочные покрытия должны быть не ниже класса V покрытий по ГОСТ 9.032, группа условий эксплуатации VI по ГОСТ 9.104.

5.3.4 Применяемые для изготовления дымососов материалы и покупные изделия должны иметь паспорта предприятий-изготовителей или сертификаты, подтверждающие соответствие их стандартам, техническим условиям (ТУ) или другой технической документации, утвержденной в установленном порядке.

5.4 Требования к гидротурбине дымососа с гидроприводом

5.4.1 Основные параметры гидротурбины дымососа ДПГ должны соответствовать показателям, указанным в таблице 2.

Таблица 2

Наименование показателя | Значение показателя |

Рабочее гидравлическое давление, МПа, не менее | 1,6 |

Номинальное рабочее давление, при котором гидротурбина сохраняет работоспособность, МПа | 0,8±0,2 |

Расход воды на привод гидротурбины, м | 20 |

Утечка воды через уплотнения подшипникового узла, см | 200 |

5.4.2 Конструктивные требования к гидротурбине дымососа с гидроприводом

5.4.2.1 Входной и выходной патрубки гидротурбины гидропривода ДПГ должны быть оснащены пожарными соединительными головками DN 50 по ГОСТ Р 53279 для подвода и отвода воды от пожарного насоса.

5.4.2.2 Гидротурбина гидропривода ДПГ должна иметь устройство (отверстие с пробкой или краном, или клапаном, или иное устройство) для слива остатков воды из рабочей полости после окончания работы.

5.5 Требования надежности дымососа

5.5.1 Дымосос должен выдерживать проверку работоспособности не менее пяти пробных циклов: запуск и работа в номинальном режиме - в течение не менее 5 мин.

5.5.2 Дымосос должен сохранять работоспособность в процессе непрерывной работы на максимальной нагрузке не менее 2 ч.

5.5.3 Ресурс работы дымососа до первого капитального ремонта - не менее 500 ч.

5.5.4 Полный срок службы до списания - не менее 10 лет.

5.6 Требования стойкости к внешним воздействиям и живучести дымососа

5.6.1 Дымосос должен сохранять работоспособность после воздействия вибронагрузки с частотой от 50 до 60 Гц с перегрузкой 2g и амплитудой 0,4 мм в течение 20 мин.

5.6.2 Время работы мотопривода дымососов ДПМ с одной заправкой бака топливом должно соответствовать таблице 3.

Таблица 3

Производительность дымососа, м | Время работы мотопривода, мин, не менее | |

От | 10000 до 14999 | 180 |

От | 15000 до 19999 | 120 |

От | 20000 до 39999 | 90 |

Св. | 40000 | 60 |

5.6.3 По климатическому исполнению дымососы должны быть предназначены для категории размещения 1 в соответствии с ГОСТ 15150.

5.7 Требования эргономики

5.7.1 Дымосос должен иметь ручки, покрытые теплоизолирующим материалом для снятия с пожарного автомобиля и переноски его двумя операторами к месту работы.

5.7.2 Дымосос должен иметь опоры, которые обеспечивают надежное устойчивое положение при работе и исключают перемещение его в результате действия реактивной силы воздушного потока.

5.7.3 Дымосос массой более 30 кг должен иметь не менее двух колес для транспортирования его от пожарного автомобиля до места непосредственного проведения работ.

5.7.4 Органы управления дымососом должны быть размещены в зонах, защищенных от механических повреждений и исключающих его случайное включение.

5.7.5 Органы управления должны срабатывать при усилии не более 80 Н и быть доступными при работе в средствах индивидуальной защиты рук пожарных.

5.7.6 Чехлы для транспортирования рукавов, ПГН и креплений перемычки должны быть из прочной ткани и иметь ручки для переноски.

5.8 Требования безопасности

5.8.1 На корпусе дымососа в доступном для осмотра месте должны быть мнемонические указатели направления потока воздуха и вращения рабочего колеса.

5.8.2 Защитный решетчатый кожух должен ограничивать доступ к рабочему колесу дымососа со стороны входа и выхода.

5.8.3 Провод подключения дымососа к электросети должен иметь жилу заземляющего провода в общей оболочке кабеля, которая не должна одновременно служить проводником рабочего тока. Электрическое сопротивление заземляющего провода должно быть не более 1 Ом.

5.8.4 Степень защиты электродвигателя и электрического соединителя питающего кабеля должна быть не ниже IP55 по ГОСТ 14254.

5.8.5 Суммарные уровни звуковой мощности дымососов не должны превышать значений, приведенных в ГОСТ 11442, при этом звуковое давление не должно превышать 90 дБА.

5.8.6 Конструктивное исполнение и применяемые материалы должны обеспечивать очистку дымососа от загрязнений.

5.9 Требования к рукавам дымососа

5.9.1 Конструкция рукавов должна обеспечивать быстрое, удобное (без применения инструментов) и надежное соединение их с воздуховодом дымососа одного конца рукава.

5.9.2 Всасывающие, нагнетательные, нагнетательно-пенные рукава, перемычки следует изготавливать из воздухонепроницаемых материалов, химических и синтетических волокон.

5.9.3 Требования к нагнетательным (нагнетательно-пенным) рукавам дымососа

5.9.3.1 Параметры нагнетательных (нагнетательно-пенных) рукавов дымососа должны соответствовать данным, указанным в таблице 4.

Таблица 4

Наименование показателя | Значение показателя |

Длина нагнетательного рукава, м, не менее | 5 |

Прочность и герметичность нагнетательного (нагнетательно-пенного) рукава при давлении воздуха, Па, не менее | 500 |

5.9.3.2 Нагнетательно-пенный рукав должен сохранять круглую форму в поперечном сечении без избыточного давления.

5.9.4 Требования к всасывающим рукавам дымососа

5.9.4.1 Параметры всасывающих рукавов дымососа должны соответствовать данным, указанным в таблице 5.

Таблица 5

Наименование показателя | Значение показателя |

Длина всасывающего рукава, м, не менее | 5 |

Прочность и герметичность всасывающего рукава при разрежении воздуха, МПа, не более | 0,0977 |

Температура перемещаемой газодымовоздушной среды, °С, не менее | 200 |

5.9.4.2 Конструкцией всасывающего рукава должно быть обеспечено уменьшение его длины при складывании не менее чем в пять раз.

5.9.4.3 Всасывающим рукавом должно быть обеспечено сгибание его на угол 90°±10°, при этом уменьшение площади сечения не должно снижать производительность дымососа более чем на 20%.

5.10 Требования к перемычкам дверного проема

5.10.1 Размеры перемычки должны быть не менее 23001800 мм.

5.10.2 Конструктивное исполнение перемычки с креплениями должно обеспечивать ее установку в дверных проемах.

5.10.3 Материал перемычки должен быть устойчивым к воздействию температуры окружающей среды не менее 300°С, в течение не менее 300 с.

5.10.4 Перемычки следует изготавливать из воздухонепроницаемых материалов, химических и синтетических волокон.

5.10.5 Перемычка дверного проема для присоединения дымососа должна иметь рукав длиной не менее 1 м для пропуска сквозь нее газодымовоздушной среды. Рукав перемычки должен обеспечивать присоединение перемычки к дымососу или всасывающему рукаву дымососа. Отверстие с рукавом следует располагать на перемычке таким образом, чтобы при установке в дверном проеме центр его находился на высоте не выше 0,8 м от пола.

5.11 Требования к пеногенераторной насадке

5.11.1 ПГН должна быть съемной, иметь плотное крепление к корпусу воздуховода дымососа со стороны нагнетания. Крепление ПГН к дымососу следует осуществлять без применения инструмента.

5.11.2 Входной патрубок ПГН должен иметь пожарную соединительную головку DN 50 по ГОСТ Р 53279 для подвода раствора пенообразователя.

5.11.3 ПГУ должна иметь распылитель и сетку для пенообразования. Непосредственно перед распылителем должен быть установлен встроенный фильтр, выполненный из коррозионно-стойкого материала. Минимальный размер ячеек (отверстий) фильтра должен быть не менее 80% минимального размера выходного отверстия распылителя. Если распылитель имеет выходные отверстия диаметром (или линейным размером) свыше 6 мм, то оборудовать их фильтрами не требуется.

5.11.4 Основные параметры ПГН должны соответствовать показателям, указанным в таблице 6.

Таблица 6

Наименование показателя | Значение показателя |

1 Производительность по пене, м | От 30 до 100 |

2 Расход раствора пенообразователя, л·с | От 0,65 до 2,5 |

3 Кратность пены | От 200 до 800 |

4 Устойчивость пены, с, не менее | 60 |

5.12 Комплектность

5.12.1 Дымосос исполнения Н следует поставлять укомплектованным в соответствии с таблицей 7.

Таблица 7

Наименование показателя | Количество |

Дымосос | 1 |

Рукав нагнетательный в чехле*, не менее | 1 |

Перемычка для присоединения дымососа с креплениями к дверным проемам в чехле | 1 |

ПГН в чехле | 1 |

Рукав нагнетательно-пенный в чехле, не менее | 1 |

Руководство по эксплуатации и (или) паспорт | 1 |

Комплект запасных частей, инструментов и принадлежностей (ЗИП) | 1 |

* Необязательная комплектность дымососа. | |

5.12.2 Допускается по требованию заказчика дымосос исполнения Н поставлять укомплектованным в соответствии с таблицей 8.

Таблица 8

Наименование показателя | Количество |

Дымосос | 1 |

Руководство по эксплуатации и (или) паспорт | 1 |

Комплект ЗИП | 1 |

5.12.3 Дымосос исполнения В следует поставлять укомплектованным в соответствии с таблицей 9.

Таблица 9

Наименование показателя | Количество |

Дымосос | 1 |

Рукав всасывающий в чехле, не менее | 1 |

Перемычка с креплениями к дверным проемам для присоединения дымососа в чехле | 1 |

Руководство по эксплуатации и (или) паспорт | 1 |

Комплект ЗИП | 1 |

5.12.4 Дымосос исполнения Н/В следует поставлять укомплектованным в соответствии с таблицей 10.

Таблица 10

Наименование показателя | Количество |

Дымосос | 1 |

Рукав нагнетательный в чехле*, не менее | 1 |

ПГН в чехле | 1 |

Рукав нагнетательно-пенный в чехле, не менее | 1 |

Рукав всасывающий в чехле | 1 |

Перемычка с креплениями к дверным проемам для присоединения дымососа в чехле | 1 |

Руководство по эксплуатации и (или) паспорт | 1 |

Комплект ЗИП | 1 |

* Необязательная комплектность дымососа. | |

5.12.5 По требованию заказчика дымососы допускается комплектовать перемычками дверного проема с креплениями.

Примечание - Допускается по требованию заказчика комплектовать дымосос дополнительными нагнетательными или всасывающими рукавами, катушкой с электрическим кабелем для подключения дымососа к электросети или автономному источнику электропитания не менее 20 м.

5.13 Маркировка

5.13.1 Дымосос должен иметь прикрепленную к корпусу маркировочную табличку, содержащую:

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение изделия;

- заводской номер изделия;

- месяц и год изготовления;

- номер ТУ (для отечественных образцов).

5.13.2 Маркировка должна быть последовательной и нанесена в одном месте.

5.13.3 Маркировка должна быть нанесена любым способом, обеспечивающим ее сохранность в течение всего срока службы дымососа.

5.14 Упаковка

5.14.1 Упаковка при поставке потребителю должна обеспечивать сохранность дымососа при транспортировании и хранении.

5.14.2 На упаковке должна быть нанесена маркировка по ГОСТ 14192.

5.15 Требования к эксплуатационной документации

5.15.1 Эксплуатационная документация на дымосос должна соответствовать ГОСТ 2.601. Руководство по эксплуатации и паспорт допускается объединять в один документ.

5.15.2 В руководстве по эксплуатации должны содержаться следующие сведения:

- назначение дымососа;

- климатическое исполнение;

- условия эксплуатации;

- основные параметры (см. таблицу 1), в том числе аэродинамическая характеристика дымососа;

- устройство и принцип действия;

- подготовка к работе;

- порядок проведения испытаний;

- требования безопасности при эксплуатации;

- хранение;

- техническое обслуживание:

- сроки технического обслуживания;

- технологические карты технического обслуживания;

- порядок очистки дымососа от загрязнений;

- рекомендации по предупреждению преждевременного износа, появлению поломок и неисправностей;

- возможные неисправности и методы их устранения.

5.15.3 В паспорте на дымосос должны содержаться следующие сведения:

- данные об изготовителе;

- основные параметры (см. таблицу 1), в том числе аэродинамическая характеристика дымососа;

- комплектность;

- отметка о приемке;

- ресурс работы;

- гарантии изготовителя;

- отметки о продолжительности работы дымососа;

- упаковка;

- утилизация.

6 Правила приемки

6.1 Для проверки соответствия качества дымососов требованиям настоящего стандарта и технической документации проводят следующие испытания:

- предварительные;

- приемочные;

- квалификационные;

- приемо-сдаточные;

- периодические;

- типовые.

6.2 Правила приемки - в соответствии с ГОСТ 15.309.

6.3 При приемо-сдаточных испытаниях дымососы принимают партиями. Партией считают дымососы, изготовленные в течение определенного интервала времени по одной и той же технологической документации, сопровождаемые одним документом о качестве. Число дымососов в партии устанавливают в технической документации изготовителей.

Приемо-сдаточные испытания дымососов проводят по показателям, приведенным в таблице 11.

Таблица 11

Наименование показателя | Номер пункта | |

технических требований | методов испытаний | |

Мощность приводного двигателя | 5.2 | 7.2 |

Состав конструкции дымососа | 5.3.1 | 7.2 |

Длина рукава | 5.9.3.1, 5.9.4.1 | 7.14.3, 7.14.6 |

Соединение рукава корпусом дымососа и перемычкой | 5.9.1, 5.10.2 | 7.14.1, 7.15.2 |

Оснащение ДПГ пожарной соединительной головкой | 5.4.2 | 7.2 |

Крепление ПГН к дымососу | 5.11.1 | 7.16.1 |

Оснащение ПГН пожарной соединительной головкой, распылителем, сеткой для пенообразования, фильтром | 5.11.2, 5.11.3 | 7.16.2 |

Размеры перемычки | 5.10.1 | 7.15.1 |

Требования к рукаву перемычки | 5.10.5 | 7.15.1 |

Коррозионная стойкость материалов, наличие антикоррозионных и лакокрасочных покрытий конструктивных элементов дымососа | 5.3.3 | 7.2 |

Проверка работоспособности (не менее пяти пробных циклов) | 5.5.1 | 7.8.1 |

Наличие ручек для переноски | 5.7.1 | 7.12.1 |

Наличие опор дымососа | 5.7.2 | 7.12.2 |

Наличие колес дымососа массой более 30 кг | 5.7.3 | 7.12.1 |

Требования безопасности | 5.8 | 7.13 |

Требования к материалам и покупным изделиям | 5.3.4 | 7.2 |

Комплектность | 5.12 | 7.2 |

Маркировка | 5.13 | 7.2 |

Упаковка | 5.14 | 7.2 |

Приемо-сдаточные испытания следует проводить не ранее чем через 24 ч после изготовления дымососов.

6.4 Периодические испытания проводят по показателям, приведенным в таблице 12, на дымососах, прошедших приемо-сдаточные испытания. Периодичность проведения испытаний по каждому показателю должна быть определена в конструкторской документации в зависимости от способности технологического оборудования обеспечивать технические характеристики выпускаемой продукции.

Таблица 12

Наименование показателя | Номер пункта | |

технических требований | методов испытаний | |

Проверка производительности | 5.2 | 7.3.2 |

Проверка полного давления | 5.2 | 7.3.2 |

Проверка массы | 5.2 | 7.5 |

Проверка стойкости дымососов климатическим воздействиям | 5.6.3 | 7.11 |

Устойчивость дымососа к реактивной силе воздушного потока | 5.7.2 | 7.12.2 |

6.5 Типовые испытания проводят при изменении конструкции дымососа, технологии изготовления или замене материалов и покупных изделий. Испытания проводят по программе и методике испытаний в соответствии с ГОСТ 15.309. Количество образцов для испытаний определяют в соответствии с программой и методикой типовых испытаний.

6.6 Предварительные, приемочные и квалификационные испытания проводят в соответствии с требованиями настоящего стандарта и ГОСТ Р 15.301.

7 Методы испытаний

7.1 Условия проведения испытаний

Все испытания (за исключением климатических) проводят в нормальных климатических условиях по ГОСТ 15150:

- температура от 15°С до 35°С;

- относительная влажность воздуха от 45% до 80%;

- атмосферное давление от 84,0 до 106,7 кПа.

При проведении испытаний используют средства измерений, обеспечивающие необходимую точность измерений, поверенные в установленном порядке.

Число образцов дымососов для испытаний - в зависимости от вида испытаний.

7.2 Внешний осмотр и проверка технической документации

Техническую документацию на дымососы (5.1), мощность двигателя, топливо для двигателей внутреннего сгорания (5.2), требования к конструкции дымососа (5.3.1), требования к коррозионной стойкости металлических деталей, сборочных единиц, антикоррозионным и лакокрасочным покрытиям (5.3.3), требования к материалам и покупным изделиям (5.3.4), конструктивные требования к гидротурбине ДПГ (5.4.2), срок службы до списания (5.5.4), комплектность (5.12), маркировку (5.13), упаковку (5.14), требования к эксплуатационной документации (5.15), проверяют внешним осмотром и сопоставлением с требованиями настоящего стандарта.

7.3 Аэродинамические испытания (5.2, таблица 1)

Аэродинамические испытания проводят для проверки показателей: "производительность", "полное давление", "максимальная температура, перемещаемой газодымовоздушной среды".

7.3.1 Оборудование и средства измерений

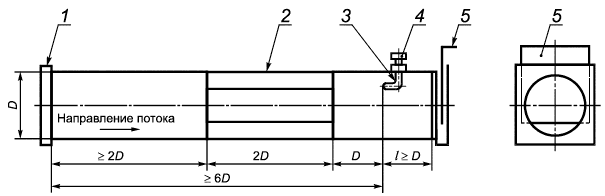

7.3.1.1 Для измерения давлений и скоростей движения воздуха применяют мерные прямолинейные воздуховоды с внутренним диаметром D, обеспечивающим, через уплотнение, соединение с корпусом дымососа. Отклонение внутреннего диаметра воздуховода от наружного диаметра корпуса дымососа не должно превышать 1%. Измерения следует проводить на участках мерных воздуховодов (рисунки 1 и 2) с расположением мерных сечений на расстояниях не менее шести диаметров D, за местом возмущения потока (вентилятор) и не менее двух диаметров D перед ним. Измерения проводят с применением приемника полного или комбинированного давления в точках мерных сечений по ГОСТ 12.3.018, установленного в мерных воздуховодах. Расстояние от мерного сечения приемника полного или комбинированного давления до дросселирующего устройства должно быть более внутреннего диаметра D воздуховода.

|

1 - присоединительный патрубок к корпусу дымососа; 2 - выпрямитель струй потока; 3 - бобышка с приемником полного или комбинированного давления по ГОСТ 12.3.018; 4 - датчик давления; 5 - дросселирующее устройство

Рисунок 1 - Нагнетательный мерный воздуховод

|

1 - выпрямитель струй потока; 2 - бобышка с приемником полного или комбинированного давления; 3 - датчик давления; 4 - присоединительный патрубок к корпусу дымососа

Рисунок 2 - Всасывающий мерный воздуховод

Выпрямитель струй должен быть выполнен в виде восьми равномерно размещенных радиальных пластин толщиной не более 0,01 диаметра трубопровода и длиной, равной двум его диаметрам, расположенным на расстоянии одного диаметра трубопровода от измерительного сечения и двух диаметров от выхода вентилятора. Допускается выпрямитель струй выполнять в виде спрямляющей решетки с числом ячеек не менее девяти.

Измерение давлений и скоростей движения воздуха проводят на стенде для проведения аэродинамических испытаний, принципиальная компоновка которого приведена на рисунке 3.

|

1 - расходомер (сопло Вентури); 2 - всасывающий мерный воздуховод; 3 - дымосос; 4 - нагнетательный мерный воздуховод

Рисунок 3 - Стенд для проведения аэродинамических испытаний

Примечание - Применение расходомера (сопло Вентури) является рекомендуемым требованием при его наличии.

7.3.1.2 Полное давление, динамическое давление воздушного потока измеряют манометрами по ГОСТ 2405 (микроманометрами и т.д.), класс точности не ниже 1,0, с верхним пределом измерения до 1000 Па.

7.3.1.3 Объемный расход воздуха измеряют при помощи расходомера (сопло Вентури) со встроенным приемником полного давления (трубкой Пито) по ГОСТ 10921.

7.3.1.4 Средние скорости потока измеряют при помощи анемометров по ГОСТ 6376 классом точности не ниже 2,5 и секундомером с верхним пределом измерения до 30 мин 30 с и погрешностью измерения ±0,2 с.

7.3.1.5 Линейные размеры измеряют при помощи металлических измерительных линеек по ГОСТ 427 или рулетками по ГОСТ 7502.

7.3.1.6 Атмосферное давление окружающей среды определяют барометром с пределами измерения от 84 до 106,7 кПа, погрешностью измерения ±6%.

7.3.1.7 Для измерения температуры воздуха используют термометры с пределами измерения от минус 20°С до 40°С, ценой деления 1°С. Для измерения температуры газового потока на входе в дымосос следует применять термоэлектрические преобразователи (ТЭП), класс точности не ниже 2,5, с верхним пределом измерения 300°С.

7.3.1.8 Влажность окружающей среды измеряют психрометрическим гигрометром с погрешностью измерений не более ±106,7 Па.

7.3.1.9 При проведении испытаний допускается использовать другие средства измерений, обеспечивающие необходимую точность измерений, поверенные в установленном порядке.

7.3.2 Измерение полного давления и определение производительности

Все замеры проводят при работе дымососа без рукавов. Для измерения аэродинамических показателей к корпусу дымососа на входе и выходе пристыковывают мерные воздуховоды.

В зависимости от вида установленных в мерный воздуховод приемников давления проводят измерения полного, статического и динамического давления.

Абсолютное полное давление воздушного потока измеряют при помощи приемника полного давления по ГОСТ 12.3.018.

Динамическое, статическое и абсолютное полное давления измеряют с использованием комбинированных приемников давления по ГОСТ 12.3.018.

Измерения следует проводить не ранее чем через 15 мин после пуска дымососа и установления номинальной частоты вращения рабочего колеса.

Абсолютное полное давление ![]() определяют по данным, полученным с манометров, присоединенных к приемникам полного давления, которые установлены в мерные воздуховоды: нагнетательный и всасывающий. Измеряют абсолютное полное давление

определяют по данным, полученным с манометров, присоединенных к приемникам полного давления, которые установлены в мерные воздуховоды: нагнетательный и всасывающий. Измеряют абсолютное полное давление ![]() , кПа, во всех точках мерного сечения воздуховода по ГОСТ 12.3.018.

, кПа, во всех точках мерного сечения воздуховода по ГОСТ 12.3.018.

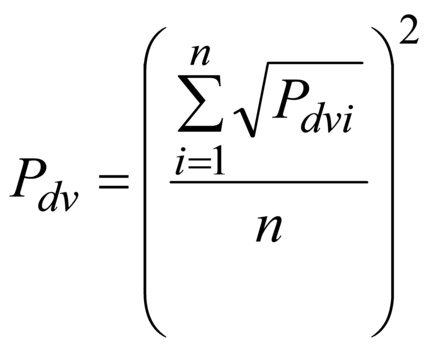

Абсолютное полное давление ![]() вычисляют по формуле

вычисляют по формуле

, (1)

, (1)

где n - количество точек мерного сечения воздуховода;

![]() - абсолютное полное давление, измеренное в i-й точке мерного сечения воздуховода.

- абсолютное полное давление, измеренное в i-й точке мерного сечения воздуховода.

Определяют абсолютное полное давление ![]() в мерном сечении всасывающего воздуховода и абсолютное полное давление

в мерном сечении всасывающего воздуховода и абсолютное полное давление ![]() в напорном воздуховоде.

в напорном воздуховоде.

Полное давление дымососа ![]() вычисляют по формуле

вычисляют по формуле

![]() . (2)

. (2)

7.3.3 Определение объемного расхода дымососа

Объемный расход дымососа Q, м·с

, определяют при помощи расходомера (сопла Вентури) или расчетом на основе данных динамического давления полученных в нагнетательном воздуховоде.

7.3.3.1 При помощи расходомера (сопла Вентури) объемный расход дымососа определяют на основе измерения разности давлений со встроенным приемником полного давления (трубкой Пито) по ГОСТ 10921, который присоединяют к мерному воздуховоду.

7.3.3.2 Объемный расход Q определяют расчетом на основе данных динамического давления ![]() в нагнетательном мерном воздуховоде.

в нагнетательном мерном воздуховоде.

Динамическое давление ![]() средней скорости движения воздуха определяют по измеренным в точках мерного сечения нагнетательного трубопровода комбинированным приемником давления величинам динамических давлений

средней скорости движения воздуха определяют по измеренным в точках мерного сечения нагнетательного трубопровода комбинированным приемником давления величинам динамических давлений ![]() кПа, по формуле

кПа, по формуле

. (3)

. (3)

Среднюю скорость движения воздуха ![]() , м·с

, м·с, в мерном сечении по измерениям динамического давления в точках вычисляют по формуле

![]() , (4)

, (4)

где - плотность перемещаемого воздуха, кг·м

, вычисляемая по формуле

![]() , (5)

, (5)

где Р' - статическое или полное давление потока, измеренное комбинированным приемником давления или приемником полного давления в одной из точек мерного сечения;

![]() - барометрическое давление окружающей воздушной среды, кПа;

- барометрическое давление окружающей воздушной среды, кПа;

R - универсальная газовая постоянная для перемещаемого воздуха, равная 8,3144598, Дж/(моль·К);

![]() - коэффициент, зависящий от температуры и влажности перемещаемого воздуха. Значение

- коэффициент, зависящий от температуры и влажности перемещаемого воздуха. Значение ![]() определяют по таблице 13.

определяют по таблице 13.

Таблица 13 - Зависимость коэффициента ![]() от температуры t и влажности

от температуры t и влажности перемещаемого воздуха

t, °С | 10 | 20 | 30 | 40 | 50 | |||||

| 50 | 100 | 50 | 100 | 50 | 100 | 50 | 100 | 50 | 100 |

| 0,998 | 1,003 | 1,000 | 1,005 | 1,004 | 1,012 | 1,010 | 1,025 | 1,020 | 1,040 |

7.3.3.3 Определение объемного расхода по скоростям, измеренным при помощи анемометров по ГОСТ 6376, в точках мерных сечений по ГОСТ 12.3.018.

Среднюю скорость воздушного потока ![]() вычисляют как среднее арифметическое значение скоростей воздушного потока, измеренных в точках мерного сечения, по формуле

вычисляют как среднее арифметическое значение скоростей воздушного потока, измеренных в точках мерного сечения, по формуле

![]() , (6)

, (6)

где ![]() - скорость, м·с

- скорость, м·с;

n - количество точек мерных сечений.

Объемную подачу Q, м/ч, вычисляют по формуле

![]() , (7)

, (7)

где S - площадь поперечного сечения воздуховода, м, вычисляемая по формуле

![]() , (8)

, (8)

где D - диаметр проточного сечения мерного воздуховода, м (измеряют металлической линейкой с верхним пределом измерения 1000 мм, точность измерения 1 мм).

7.3.4 Результаты испытаний считают положительными, если максимальная объемная подача и полное давление дымососа (выходное отверстие воздуховода полностью открыто), не ниже значений, указанных в таблице 1.

7.4 Температура перемещаемой газодымовоздушной среды для дымососов и всасывающих рукавов (5.2, таблица 1)

Температуру перемещаемой газодымовоздушной среды не менее 200°С для дымососов исполнений В и Н/В и всасывающего рукава (5.9.4.1) проверяют на установке, обеспечивающей стабильный нагрев пропускаемого через испытуемые изделия воздуха или по методу ГОСТ Р 53302 для температуры 200°С. На стенд или установку устанавливают дымосос с присоединенным к нему рукавом. Для измерения температуры газового потока на входе в дымосос следует применять ТЭП, класс точности не ниже 2,5, с верхним пределом измерения 300°С.

Результат испытания считают положительным, если дымосос в течение 30 мин работы не достигает предельного состояния, а рукава сохраняют свою целостность (без сквозных прожогов с выбросом через них нагретых газов и дыма).

Предельные состояния дымососа:

- объемная подача или давление дымососа снижаются более чем на 30% по сравнению с указанными в таблице 1 значениями.

- разрушение одного или нескольких узлов конструкции дымососа (подшипникового узла, редуктора, рабочего колеса, корпуса);

- деформация корпуса или рабочего колеса дымососа, в результате чего рабочее колесо стало цепляться за корпус дымососа.

7.5 Массу дымососа проверяют на весах для статического взвешивания по ГОСТ Р 53228, с верхним пределом взвешивания не более 100 кг, погрешностью взвешивания не более ±0,1 кг. Массу дымососа определяют без рукавов и комплектующих изделий. Результат испытания считают положительным, если полученное значение массы не более значения, указанного таблице 1.

7.6 Габаритные размеры дымососа измеряют рулеткой по ГОСТ 7502 и сопоставляют с данными в технической документации на конкретное изделие.

7.7 Проверка параметров гидротурбины (5.4.1)

7.7.1 Средства измерений и оборудование, используемые для измерения расхода и давления воды на привод гидротурбины:

- манометр по ГОСТ 2405 с погрешностью не более 0,06 МПа;

- секундомер с погрешностью не более 0,2 с;

- расходомер с верхним пределом измерения не более 60 м/ч, порогом чувствительности не более 0,25 м

/ч.

Рабочее давление гидропривода проверяют воздействием на корпус турбины давлением 1,6 МПа в течение не менее 2 мин. Турбину заполняют водой, предварительно удалив воздух из нее. После выдержки под давлением не должно наблюдаться разрушения корпусных деталей.

При проверке расхода и давления воды, подаваемой на турбину, давление воды на входе в турбину следует замерять манометром, класс точности не менее 1,6, с верхним пределом измерения не более 10 МПа. Расход воды при работе турбины определяют с помощью расходомера и механического секундомера с верхним пределом измерения 30 мин 30 с, погрешностью измерений ±0,2 с.

7.7.2 Воду от насосной установки под давлением 0,8-1,0 МПа подают к турбине дымососа и отводят от нее по пожарным рукавам DN 50 длиной не более 20 м. При этом напорная задвижка на насосной установке должна быть полностью открыта.

Расход воды на привод гидротурбины ![]() , м

, м·ч

, вычисляют по формуле

![]() , (9)

, (9)

где W - объем воды по показаниям счетчика, м;

![]() - продолжительность замера расхода воды, с.

- продолжительность замера расхода воды, с.

Продолжительность замера расхода воды должна составлять не менее 60 с. Расход воды на привод гидротурбины не должен превышать значения, приведенного в таблице 2.

7.7.3 Утечку из гидротурбины через уплотнения подшипникового узла при работе дымососа (5.4.1) проверяют методом сбора воды из специального дренажного отверстия в течение одной минуты в любую емкость вместимостью 250-300 см и измерения ее объема мерным цилиндром (по ГОСТ 1770) вместимостью 500 см

с погрешностью измерения не более ±10 см

. Объем собранной жидкости не должен превышать 200 см

.

7.8 Проверка надежности дымососа

7.8.1 Проверку работоспособности дымососа (5.5.1 и 5.5.2) проводят в соответствии с эксплуатационной документацией на дымосос. Отказов в работе дымососа не допускается.

7.8.2 Дымососы следует подвергать испытаниям по проверке ресурса работы (5.5.3) при постановке дымососа на производство и при необходимости при проведении типовых испытаний.

Испытания проводят в циклическом режиме.

Из партии дымососов методом случайного отбора выбирают два изделия, на которых проводят наработку в соответствии с режимом и продолжительностью испытаний.

Под циклом понимают выполнение следующих операций:

- включение дымососа;

- работа дымососа в течение 120 мин с последующим выключением;

- выдержка дымососа с выключенным двигателем не менее 20 мин.

Продолжительность испытаний должна составлять 20 циклов, во время последнего цикла проводят проверку объемной подачи по воздуху.

Оценку результатов испытаний проводят при следующих исходных данных.

Результаты испытаний считаются положительными, если приемочное число отказов равно нулю.

Отказом следует считать:

- отказ включения привода;

- отсутствие вращения рабочего колеса при включенном двигателе;

- снижение объемной подачи по воздуху более чем на 10% в результате поломки или повышенного износа одного или нескольких элементов конструкции.

Предельное состояние характеризуется следующими показателями:

- появление вибраций;

- возрастание шума работы изделия;

- появление запаха горелых обмоток для ДПЭ, дыма выхлопной системы для ДПМ.

При появлении признаков предельного состояния проводят дополнительно 10 циклов испытаний.

7.8.3 Полный срок службы дымососа до списания проверяют методом сбора и обработки статистических данных в период эксплуатации.

7.9 Проверка работоспособности после вибронагрузки (5.6.1)

7.9.1 Испытательное оборудование и средства измерений:

- вибростенд с погрешностью частоты вибронагрузки, перегрузки и амплитуды колебаний не более 5%;

- механический секундомер с верхним пределом измерения 30 мин 30 с и погрешностью измерений ±0,2 с.

7.9.2 Проверка стойкости дымососа к механическим воздействиям сводится к проверке его вибростойкости.

Дымосос жестко крепят к столу вибростенда в положении, в котором его транспортируют к месту применения. Испытания проводят в соответствии с режимом, указанным в 5.5.1, с фиксированием частот вибронагрузки через каждые 10 Гц в течение 20 мин. После снятия дымососа с вибростенда проверяют объемную подачу по воздуху. Результат испытания считается положительным, если после данной проверки объемная подача по воздуху не ниже значения, указанного в пункте 1 таблицы 1, и отсутствуют механические повреждения.

7.10 Проверка времени работы мотопривода с одной заправкой бака топливом (5.6.2)

Время работы мотопривода с одной заправкой топливом проверяют секундомером со времени включения мотопривода до полной остановки. Дымосос считают выдержавшим испытание, если время его работы превышает время, установленное в 5.6.2.

7.11 Проверка стойкости дымососов к климатическим воздействиям (5.6.3)

7.11.1 Оборудование и средства измерения:

- камера холода и тепла с отклонением температуры от нормированного значения не более ±2°С;

- секундомер;

- барометр с пределами измерения от 84,0 до 106,7 кПа, погрешностью измерения ±6%.

7.11.2 Проверка работоспособности дымососа после воздействия на него нижней рабочей температуры воздуха при эксплуатации

Дымосос помещают в камеру холода и тепла совместно с рукавами. Снижают температуру в ней до значения нижней рабочей температуры воздуха при эксплуатации по ГОСТ 15150 в соответствии с климатическим исполнением дымососа. Выдерживают при этой температуре в течение одного часа, затем вынимают дымосос из камеры. Для дымососов ДПМ, ДПЭ проверяют запуск двигателя. Отдельно проводят развертывание рукавов. Конструктивные элементы дымососа и рукава после развертывания должны сохранять свою целостность.

7.11.3 Проверка работоспособности дымососа после воздействия на него верхней рабочей температуры при эксплуатации

Дымосос помещают в камеру холода и тепла. Доводят температуру в ней до значения верхней рабочей температуры воздуха при эксплуатации в соответствии с климатическим исполнением дымососа. Выдерживают при этой температуре в камере в течение одного часа. Конструктивные элементы дымососа и рукава после развертывания должны сохранять свою целостность.

7.11.4 Влагостойкость дымососа проверяют в камере тепла и влаги с погрешностью измерения влаги не более ±2%. Дымосос помещают в камеру и выдерживают в течение 24 ч при температуре (35±3)°С, относительной влажности (98±2)%, атмосферном давлении в диапазоне 85,0-105,0 кПа. Затем вынимают из камеры и проверяют объемную подачу по воздуху. Результат испытания считают положительным, если после данной проверки объемная подача по воздуху не ниже значения, указанного в пункте 1 таблицы 1.

7.12 Методы проверки требований эргономики

7.12.1 Требования эргономики (наличие ручек для переноски) проверяют внешним осмотром и выполнением операций, имитирующих действия при эксплуатации дымососа (5.7.1, 5.7.6). При внешнем осмотре оценивают наличие на рукоятках для переноса теплоизолирующего материала. При массе дымососа более 30 кг визуально проверяют наличие колес для его транспортирования (5.7.3).

7.12.2 Проверка обеспечения опорами устойчивости дымососа (5.7.2)

Обеспечение устойчивости дымососа опорами при работе проверяют пробным включением дымососа. Дымосос располагают на твердой поверхности с асфальтовым либо бетонным покрытием. При работе он не должен под действием реактивных сил воздушного потока перемещаться более чем на 100 мм в любую строну относительно своего первоначального положения. Измерять перемещение следует металлической линейкой с точностью измерения 1 мм.

7.12.3 Доступность органов управления дымососом (5.7.4) при работе оператора в средствах индивидуальной защиты рук проверяют пробным включением дымососа. Включение должно происходить с одной попытки.

7.12.4 Проверка усилия, прилагаемого к рукояткам управления (5.7.5)

Проверку усилия, прилагаемого к рукояткам управления, проводят с помощью динамометра по ГОСТ 13837, класс точности не менее 2,0, с верхним пределом измерения 100 Н. Динамометр закрепляют на рукоятке управления в месте приложения усилия. Усилие прикладывают с помощью динамометра в плоскости, перпендикулярной к рукоятке. Результат считают положительным, если приложенное усилие достаточно для включения (управления) дымососа и не превышает значения, указанного в 5.7.5.

7.13 Проверка дымососов на соответствие требованиям безопасности (5.8)

7.13.1 Визуально при внешнем осмотре проверяют наличие мнемонических указателей направления потока воздуха и вращения рабочего колеса (5.8.1).

7.13.2 Ограничение доступа к рабочему колесу (5.8.2) проверяют следующим образом:

- при выключенном дымососе оценивают надежность крепления защитных решеток на входе и выходе корпуса дымососа, также их защиту от проникновения рук оператора в зону рабочего колеса;

- при включенном дымососе проверяют надежность крепления защитных решеток.

7.13.3 Проверку электрического сопротивления провода (5.8.3), заземляющего корпус дымососа ДПЭ, проводят с помощью мегаомметра либо моста сопротивления Р-333 в соответствии с руководством по его эксплуатации. Штыри-щупы мегаомметра либо моста сопротивления подсоединяют к металлическим поверхностям корпуса дымососа и клемме штепсельной вилки заземляющего провода. Электрическое сопротивление должно быть не более 1 Ом.

7.13.4 Для дымососов с электроприводом степень защиты электродвигателя (5.8.4) проверяют в соответствии с ГОСТ 14254, проверяют также наличие соответствующей маркировки на табличке электродвигателя.

7.13.5 Проверку суммарных уровней звуковой мощности, создаваемой дымососом при работе, проводят по ГОСТ 12.1.028 с использованием шумомера не ниже 2-го класса с верхним пределом уровня звукового давления до 130 дБА. Результат считают положительным, если выполнено требование 5.8.5.

7.13.6 Конструктивное исполнение и применяемые материалы, обеспечивающие очистку дымососа от загрязнений (5.8.6), проверяют выполнением операций по очистке от загрязнений в соответствии с эксплуатационной документацией на дымосос.

7.14 Проверка требований к рукавам (5.9)

7.14.1 Проверку удобства и надежности соединения рукавов с корпусом дымососа (5.9.1, 5.10.5) осуществляют путем присоединения испытателями рукава к дымососу.

7.14.2 Воздухонепроницаемость (5.9.2) материалов рукавов и перемычек (5.10.4) проверяют по ГОСТ Р 53264. Волокна материала рукавов проверяют по сопроводительной документации изготовителя на них.

7.14.3 Длину нагнетательных рукавов проверяют с помощью рулетки по ГОСТ 7502 с верхним пределом измерения не менее 5 м, ценой деления не более 0,01 м.

7.14.4 Проверка герметичности и прочности нагнетательного (нагнетательно-пенного рукава) (5.9.3.1)

7.14.4.1 Для проведения испытаний используют следующие оборудование, средства измерения и материалы:

- емкость для пропитки нагнетательного рукава;

- манометр не ниже 1-го класса точности;

- секундомер с пределом измерений не ниже 3-го класса точности.

7.14.4.2 Нагнетательный (нагнетательно-пенный) рукав окунают в рабочий раствор пенообразователя. На один конец рукава закрепляют воздуховод с дросселирующим устройством (мерный воздуховод). На другой конец устанавливают дымосос. В рукаве создают избыточное давление в соответствие с таблицей 4 и осматривают поверхность рукава. На поверхности рукава не должно наблюдаться выделение пузырьков. В случае появления пузырьков, образец рукава считают не выдержавшим испытание. Если пузырьков не обнаружено, рукав выдерживают при этом давлении в течение не менее 3 мин. Если в течение 3 мин не обнаружено выделение пузырьков и разрушения самого рукава, образец рукава считают выдержавшим испытание.

7.14.5 Проверку сохранения круглой формы нагнетательно-пенного рукава проводят внешним осмотром при трехкратном развертывании и свертывании. Прочностной каркас рукава не должен менять круглю форму по всей длине.

7.14.6 Проверку длины всасывающего рукава (5.9.4.1) проводят измерением с помощью рулетки по ГОСТ 7502 с верхним пределом измерения не менее 5 м, ценой деления не более 0,01 м. Рукав следует разместить прямолинейно на горизонтальной поверхности и измерить рулеткой. Результат считают положительным, если полученное значение не меньше значения, указанного в таблице 5.

Складывание всасывающего рукава в транспортное положение (5.9.4.2) следует проводить измерением рулеткой по ГОСТ 7502 с ценой деления не более 0,01 м длины рукава, сложенного в транспортное положение. Рукав следует разместить на горизонтальной поверхности. После этого рукав следует сложить "гармошкой" и измерить его длину в сложенном состоянии. Результат считают положительным, если полученное значение не превышает 20% значения длины, указанного в таблице 5.

7.14.7 Проверка герметичности и прочности всасывающего рукава

7.14.7.1 Для проведения испытаний используют следующие оборудование, средства измерения и материалы:

- манометр не ниже 1-го класса точности;

- секундомер с пределом измерений не ниже 3-го класса точности.

7.14.7.2 Всасывающий рукав закрепляют на воздуховоде с дросселирующим устройством (мерный воздуховод). На другой конец устанавливают дымосос. В рукаве создают разрежение в соответствие с таблицей 5 и осматривают поверхность рукава. На поверхности рукава не должно наблюдаться повреждений, разрушения, смятия прочностного каркаса самого рукава. Если разрушений не наблюдается, образец рукава считают выдержавшим испытание.

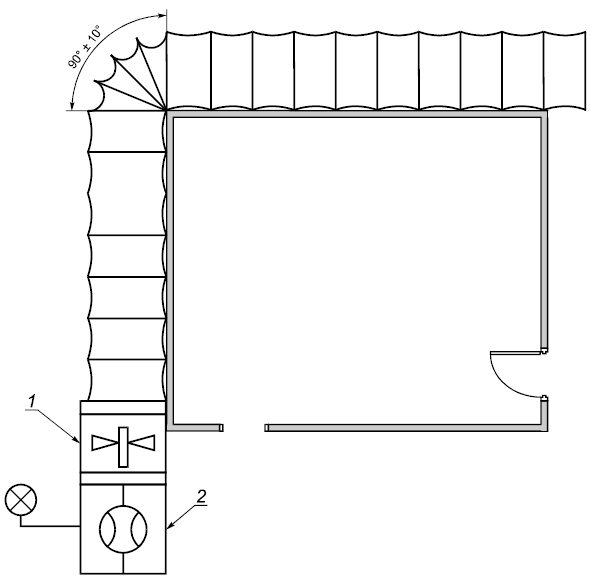

7.14.8 Угол сгиба всасывающего рукава (5.9.4.3) проверяют методом пробного сгибания его на угол 90°. Рукав сгибают вдоль стены или макета стены с углом 90°±10° (рисунок 4). К дымососу со стороны нагнетания присоединяют мерный воздуховод. Включают дымосос и проверяют производительность. Производительность должна быть не менее 80% производительности, полученной при испытании на соответствие требованиям 5.2.

|

1 - дымосос; 2 - мерный воздуховод

Рисунок 4

7.15 Проверка требований к перемычкам

7.15.1 Размеры перемычки, длину рукава перемычки (5.10.1), требования к размещению рукава перемычки (5.10.5) проверяют измерением рулеткой по ГОСТ 7502.

7.15.2 Возможность крепления перемычки (5.10.2) в проемах проверяют пробной установкой перемычки в дверном проеме и присоединением дымососа к рукаву перемычки. Дверной проем выбирают произвольно с учетом размеров перемычки. При перекрытии не должно оставаться незакрытых участков проема.

7.15.3 Устойчивость материала перемычки к воздействию температуры окружающей среды (5.10.3) проверяют по ГОСТ Р 53264.

7.16 Проверка требований к пеногенераторной насадке

7.16.1 Проверку крепления ПГН к дымососу (5.11.1) выполняет испытатель без применения инструмента.

7.16.2 Наличие пожарной соединительной головки на патрубке ПГН (5.11.2), распылителя, сетки, фильтра (5.11.3) проверяют внешним осмотром и сопоставлением с технической документацией. Минимальный размер ячеек измеряют штангенциркулем по ГОСТ 166.

7.16.3 Проверка параметров ПГН (производительность по пене, расход пенообразователя, кратность пены, устойчивость пены)

7.16.3.1 Проверку параметров ПГН проводят в соответствии со схемой, приведенной на рисунке 5.

|

1 - ПГН; 2 - дымосос; 3 - соединение насосной установки с помощью пожарного рукава к распылителю ПГН; 4 - манометр; 5 - термометр; 6 - нагнетательно-пенный рукав; 7 - подвесные весы; 8 - сетка или перфорированная пластина; 9 - распылитель; 10 - привод дымососа; 11 - насосная установка; 12 - емкость с пенообразователем; 13 - емкость для сбора пены; 14 - пробка слива пенообразователя; 15 - емкость для сбора пенообразователя

Рисунок 5 - Схема проверки параметров ПГН

7.16.3.2 Оборудование, средства измерений, материалы

Для проведения испытаний используют следующие оборудование, средства измерения и материалы:

- емкость (бак) для сбора пены вместимостью (3,50±0,01) м;

- емкость для пенообразователя вместимостью 8-10 дм (л);

- механический секундомер с верхним пределом измерения 30 мин 30 с, погрешностью измерений ±0,2 с;

- мерный цилиндр по ГОСТ 1770, с верхним пределом измерения 2,0 дм с погрешностью измерения не более ±0,01 дм

;

- весы для статического взвешивания по ГОСТ Р 53228, с верхним пределом взвешивания не более 150 кг, погрешностью взвешивания ±0,05 кг;

- пенообразователи общего назначения типов ПО-6ТС, ТЭАС, ПО-ЗАИ, ПО-ЗНП.

Условия проведения испытания: температура воздуха 15°C-25°C, атмосферное давление 84,0-106,7 кПа, относительная влажность воздуха 40%-80%.

Перед каждым определением осуществляют контроль температуры рабочего раствора пенообразователя, которая должна составлять (20±2)°С.

7.16.3.3 Определение производительности подачи пены дымососом

На дымосос, со стороны нагнетания, устанавливают ПГН и нагнетательно-пенный рукав. ПГН с помощью напорного пожарного рукава соединяют с насосной установкой, в состав которой входит емкость с пенообразователем. Насосная установка должна обеспечивать требуемый расход пенообразователя в соответствии с таблицей 6. Насосная установка должна подавать 6%-ный водный раствор пенообразователя под давлением 0,25 МПа. Давление следует контролировать по манометру насосной установки. После включения дымососа и достижения устойчивой работы при номинальных оборотах двигателя, следует включить насосную установку, наполнить пеной рукав пеногенераторной насадкой. После этого пену из рукава подают в емкость для сбора пены (бак). Бак для удобства сбора раствора пенообразователя должен иметь в днище сливную пробку. Емкость наполняют до краев (без горки) пеной. Моменты начала и окончания наполнения емкости фиксируют секундомером.

Производительность подачи пены ![]() , м

, м·ч

, вычисляют по формуле

![]() , (10)

, (10)

где ![]() - объем пены в емкости для сбора пены, м

- объем пены в емкости для сбора пены, м;

Т - время наполнения емкости для сбора пены, с.

Результат испытания считают положительным, если полученное значение производительности подачи по пене находится в пределах значений, указанных в таблице 6.

7.16.3.4 Определение расхода раствора пенообразователя

Расход раствора пенообразователя проводят при определении показателя производительности по пене, где используют время наполнения емкости пеной Т. Пенообразователь, полученный после отстоя пены, сливают через сливную пробку в емкость и с помощью мерного цилиндра определяют объем раствора пенообразователя ![]() .

.

Расход раствора пенообразователя ![]() , дм

, дм·мин

, вычисляют по формуле

![]() , (11)

, (11)

где ![]() - объем раствора пенообразователя, полученный после разрушения пены, дм

- объем раствора пенообразователя, полученный после разрушения пены, дм.

Определение расхода раствора пенообразователя допускается проводить подключением насосной установки к воде при рабочем давлении 0,25 МПа и фиксацией времени заполнения емкости с известным объемом.

Результат испытания считают положительным, если полученное значение расхода раствора пенообразователя не более значения, указанного в 5.11.4.

7.16.3.5 Определение кратности пены ПГН

Кратность пены определяют по значениям показателей ![]() и

и ![]() , полученных при определении производительности подачи пены и расхода раствора пенообразователя.

, полученных при определении производительности подачи пены и расхода раствора пенообразователя.

Кратность пены K вычисляют по формуле

![]() . (12)

. (12)

Допускается также другой способ определения кратности пены.

Объем водного раствора пенообразователя ![]() представляет отношение его массы к плотности, приведенное в формуле

представляет отношение его массы к плотности, приведенное в формуле

![]() , (13)

, (13)

где - плотность водного раствора пенообразователя,

![]() кг/дм

кг/дм.

С учетом формулы (13) кратность вычисляют по формуле

![]() . (14)

. (14)

Массу пены определяют взвешиванием емкости для сбора пены, наполненной пеной и пустой емкости для сбора пены. Масса пены ![]() , кг, представляет собой разность двух величин: массы емкости для сбора пены, наполненной пеной

, кг, представляет собой разность двух величин: массы емкости для сбора пены, наполненной пеной ![]() , и пустой емкости для сбора пены

, и пустой емкости для сбора пены ![]() . Массу пены

. Массу пены ![]() вычисляют по формуле

вычисляют по формуле

![]() . (15)

. (15)

Результат испытания считают положительным, если полученное значение кратности пены находится в пределах от 200 до 800.

7.16.3.6 Определение устойчивости пены ПГН

Перед началом испытаний взвешивают емкость для сбора пены и определяют ее массу ![]() . Емкость для сбора пены цепляют к подвесным весам. Далее, как при определении производительности подачи пены, емкость заполняют пеной. После заполнения емкости пеной включают секундомер затем определяют массу емкости с пеной

. Емкость для сбора пены цепляют к подвесным весам. Далее, как при определении производительности подачи пены, емкость заполняют пеной. После заполнения емкости пеной включают секундомер затем определяют массу емкости с пеной ![]() . После этого вычисляют массу пены

. После этого вычисляют массу пены ![]() по формуле (15). Далее вычисляют массу емкости с пеной, при массе пены составляющей 50% по отношению к исходной массе пены

по формуле (15). Далее вычисляют массу емкости с пеной, при массе пены составляющей 50% по отношению к исходной массе пены ![]() по формуле

по формуле

![]() . (16)

. (16)

Открывают пробку для слива пенообразователя. По показаниям весов наблюдают за массой емкости с пеной и в тот момент, когда она достигнет величины ![]() , останавливают секундомер.

, останавливают секундомер.

Испытание проводят не менее трех раз. Время при каждом испытании не должно превышать показателя устойчивости пены, приведенного в таблице 6.

УДК 614.847.9:006.354 | ОКС 13.220.20 | ОКПД2 28.99.39.190 |

Ключевые слова: пожарная техника, пожарно-техническое вооружение, переносной пожарный дымосос | ||

Электронный текст документа

и сверен по:

, 2019