МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

35105—

2024

Техника пожарная

ГИДРАНТЫ ПОЖАРНЫЕ ПОДЗЕМНЫЕ

Общие технические требования.

Методы испытаний

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 35105—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий» (ФГБУ ВНИИПО МЧС России)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 274 «Пожарная безопасность»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2024 г. № 176-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджи кета нда рт |

Узбекистан | uz | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 19 ноября 2024 г. № 1696-ст межгосударственный стандарт ГОСТ 35105—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2025 г. с правом досрочного применения

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ 35105—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Классификация, номенклатура показателей...............................................3

5 Общие технические требования.........................................................3

6 Требования безопасности..............................................................7

7 Требования охраны окружающей среды..................................................7

8 Методы испытаний....................................................................7

9 Транспортирование и хранение........................................................12

10 Указания по эксплуатации и техническому обслуживанию гидрантов........................12

11 Гарантии изготовителя...............................................................13

Приложение А (рекомендуемое) Пожарный подземный гидрант...............................14

Приложение Б (обязательное) Наружная резьба ниппеля....................................16

Приложение В (рекомендуемое) Калибры для проверки специальной дюймовой резьбы Сп 6" 4 нитки на 1"...........................................................................17

Приложение Г (рекомендуемое) Схема стенда для определения гидравлического сопротивления гидранта................................................................19

III

ГОСТ 35105—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Техника пожарная

ГИДРАНТЫ ПОЖАРНЫЕ ПОДЗЕМНЫЕ

Общие технические требования.

Методы испытаний

Fire equipment. Underground fire hydrants.

General technical requirements. Test methods

Дата введения — 2025—11—01 с правом досрочного применения

1 Область применения

1.1 Настоящий стандарт распространяется на подземные пожарные гидранты, предназначенные для отбора воды на пожаротушение с помощью пожарных колонок и устанавливаемые в водопроводной сети на пожарной подставке по ГОСТ 5525 либо на фланцевом отводе с присоединением DN 100 по ГОСТ 33259.

1.2 Настоящий стандарт устанавливает общие технические требования и методы испытаний пожарных подземных гидрантов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.6011) Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.402 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.2.037 Система стандартов безопасности труда. Техника пожарная. Требования безопасности

ГОСТ 12.3.006 Система стандартов безопасности труда. Эксплуатация водопроводных и канализационных сооружений и сетей. Общие требования безопасности

ГОСТ 12.4.009 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 613 Бронзы оловянные литейные. Марки

ГОСТ 1020 Латуни литейные в чушках. Технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоро-меры. Общие технические условия

Л В Российской Федерации действует ГОСТ Р 2.601—2019.

Издание официальное

1

ГОСТ 35105—2024

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 4366 Смазка солидол синтетический. Технические условия

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5525 Части соединительные чугунные, изготовленные литьем в песчаные формы для трубопроводов. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7338 Пластины резиновые и резинотканевые. Технические условия

ГОСТ 9013 (ИСО 6508—86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 13837 Динамометры общего назначения. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16093 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 19521 Сварка металлов. Классификация

ГОСТ 23677 Твердомеры для металлов. Общие технические требования

ГОСТ 24705 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 24738 Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Диаметры и шаги

ГОСТ 25347 (ISO 286-2:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов

ГОСТ 26358 Отливки из чугуна. Общие технические условия

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 номинальный диаметр DN: Приближенное числовое обозначение внутреннего диаметра, общее для всех присоединяемых компонентов трубопроводных систем, не являющееся измеряемой величиной и выраженное в миллиметрах.

3.2 гидравлическое сопротивление в гидранте S, с2 • м-5: Сопротивление, появляющееся в движущейся жидкости за счет действия сил внешнего или внутреннего трения и проявляющееся в потерях напора.

2

ГОСТ 35105—2024

3.3 подземный пожарный гидрант: Устройство для отбора воды из водопроводной сети с помощью пожарной колонки.

3.4 клапан гидранта: Подвижная часть, позволяющая при взаимодействии с седлом осуществлять управление потоком рабочей среды путем перекрытия проходного сечения и обеспечивать заданную герметичность.

3.5 пожарная колонка; ПК: Устройство, предназначенное для открытия (закрытия) гидрантов и присоединения пожарных рукавов в целях отбора воды из водопроводных сетей во время пожаротушения.

3.6 национальный технический нормативный правовой акт; национальный ТИПА: Технический нормативный правовой акт, утвержденный (принятый) национальным органом по стандартизации и действующий на территории страны, входящей в Евразийский совет по стандартизации, метрологии и сертификации.

3.7 рабочее давление Р , МПа (кгс • см-2): Давление, при котором обеспечивается работоспособность гидранта.

3.8 специальный ключ для открывания гидранта: Устройство с квадратной головкой на конце с размерами квадрата, соответствующими размерам квадрата хвостовика штанги (шпинделя), и с рукояткой, расположенной в верхней части, которым может комплектоваться гидрант для его открывания (закрывания).

3.9 центральный ключ колонки: Устройство Т-образного вида с квадратной головкой на конце и рукоятками, расположенными в верхней части, которое проходит через пожарную колонку и предназначено для открытия клапана гидранта.

3.10 шпиндель гидранта: Кинематический элемент гидранта, осуществляющий передачу крутящего момента от центрального ключа пожарной колонки к клапану гидранта.

3.11 штанга гидранта: Стержень, проходящий через гидрант и соединяющий орган управления запорным устройством (центральный ключ пожарной колонки) с клапаном гидранта.

3.12 шток гидранта: Стержень, помещенный в кожух, находящийся с наружной стороны гидранта и предназначенный для открывания (закрывания) запорного устройства задвижки гидранта с помощью специального ключа.

4 Классификация, номенклатура показателей

4.1 Гидранты классифицируют в зависимости от номинального диаметра и высоты:

- номинальный диаметр {DN) гидранта — 100, 125, 150 мм;

- высота от 500 мм и выше: 500, 750, 1000, 1250 и т. д.

Пример условного обозначения

Пожарный подземный гидрант с номинальным диаметром 100 и высотой 1000 мм:

ППГ-100-1000 по ГОСТ 35105—2024

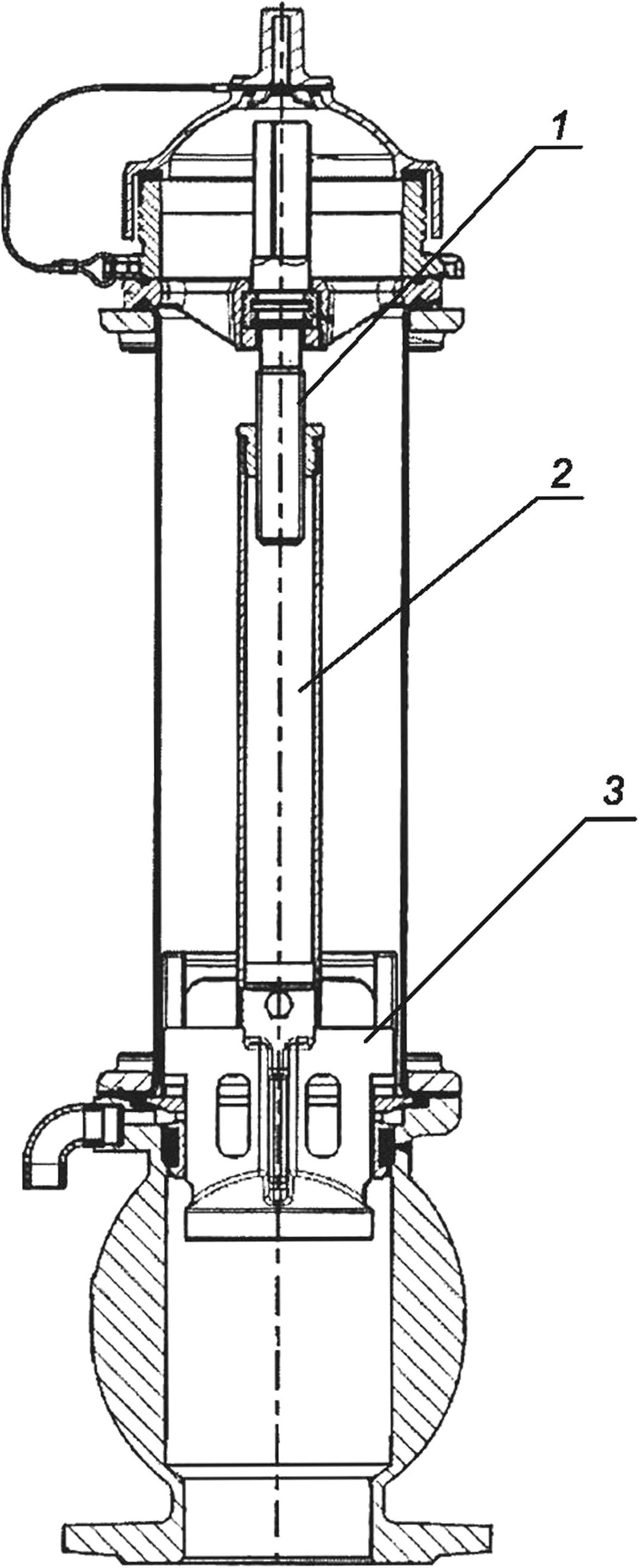

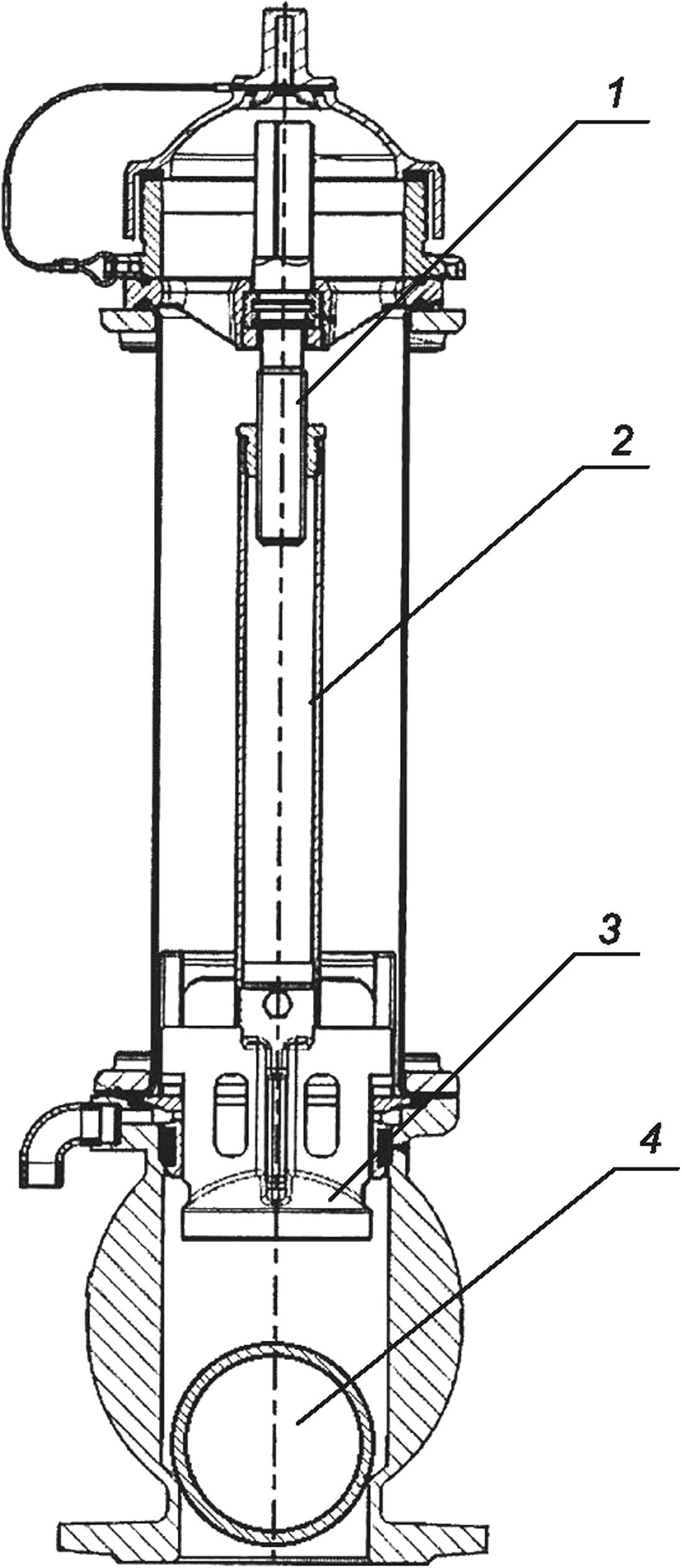

4.2 Открывание (закрывание) гидранта должно быть осуществлено путем вращения ключа ПК после ее установки с помощью резьбового соединения с ниппелем гидранта. Примеры исполнения пожарных гидрантов и конструктивных особенностей приведены на рисунках А.1 и А.2.

4.3 Для гидрантов установлена следующая номенклатура показателей обязательного подтверждения соответствия (назначения): 5.2.1, 5.2.3, 5.3.1—5.3.4, 5.3.6—5.3.11, 5.4.2, 5.5.1, 5.5.2, 5.5.5, 5.11, 5.12.

4.4 При необходимости в номенклатуру показателей назначения могут быть внесены показатели, не указанные в 4.3.

5 Общие технические требования

5.1 Гидранты следует изготавливать в соответствии с требованиями настоящего стандарта.

5.2 Основные показатели и характеристики

5.2.1 Показатели назначения гидрантов должны иметь значения, соответствующие указанным в таблице 1.

3

ГОСТ 35105—2024

Таблица 1

Наименование параметра | Значение | ||

1 Рабочее давление Рр, МПа (кгс • см-2), не менее | 1 (10) | ||

2 Высота гидранта Н, мм | От 500 и выше с шагом 250 | ||

3 Номинальный диаметр гидранта DN, мм | 100 | 125 | 150 |

4 Ход клапана, мм | От 24 до 30 | ||

5 Количество оборотов штанги (штока) до полного открытия гидранта | От 12 до 20 | ||

6 Гидравлическое сопротивление в гидранте S, с2 • м-5, не более*, при Н = 1000 мм | 1,3 • 103 | 1,2 • 103 | 1,1 ■ 103 |

7 Масса гидранта при Н = 1000 мм, кг, не более** | 85 | 95 | 105 |

* Изменение гидравлического сопротивления на каждые 250 мм высоты — не более 0,05 • 103 с2 • м-5. ** Изменение массы на каждые 250 мм высоты — не более 10 кг. | |||

Параметры гидрантов, не представленные в таблице 1, установлены в национальных ТИПА (НПА) или технической документации (ТД) на конкретные модели гидрантов.

5.2.2 Допускается использование других параметров гидрантов, не уступающих по своим характеристикам указанным значениям (см. таблицу 1), а также не влияющих на безопасность и отраженных в ТД для данного типа гидранта.

5.2.3 Гидранты должны соответствовать следующим показателям надежности:

- полный срок службы — не менее 10 лет;

- срок сохраняемости — не менее 2 лет;

- установленная безотказная наработка — не менее 260 циклов1).

5.3 Требования к конструкции

5.3.1 Конструкция корпуса гидранта должна обеспечивать прочность при гидравлическом давлении, в полтора раза превышающем рабочее давление в течение 2 мин. При этом не допускаются признаки разрыва и видимые остаточные деформации.

5.3.2 Конструкция гидранта в сборе должна сохранять герметичность соединений и уплотнений при рабочем давлении. При этом не допускаются течи и каплеобразование жидкости через стенки корпусных деталей гидранта, а также в местах неподвижных соединений и через уплотнение шпинделя.

5.3.3 Конструкцией гидранта должно быть обеспечено его полное открытие и закрытие во всем диапазоне рабочего давления.

5.3.4 Гидрант должен быть оснащен устройством для слива оставшейся после работы воды. При этом количество оставшейся воды в гидранте после работы не должно превышать 100 см3.

5.3.5 Клапан гидранта и его привод должны выдерживать осевую нагрузку не менее 3 • 104 Н (3 • 103 кгс).

5.3.6 Конструкция и крепление ниппеля гидранта должны исключать возможность проворачивания ниппеля при навертывании ПК.

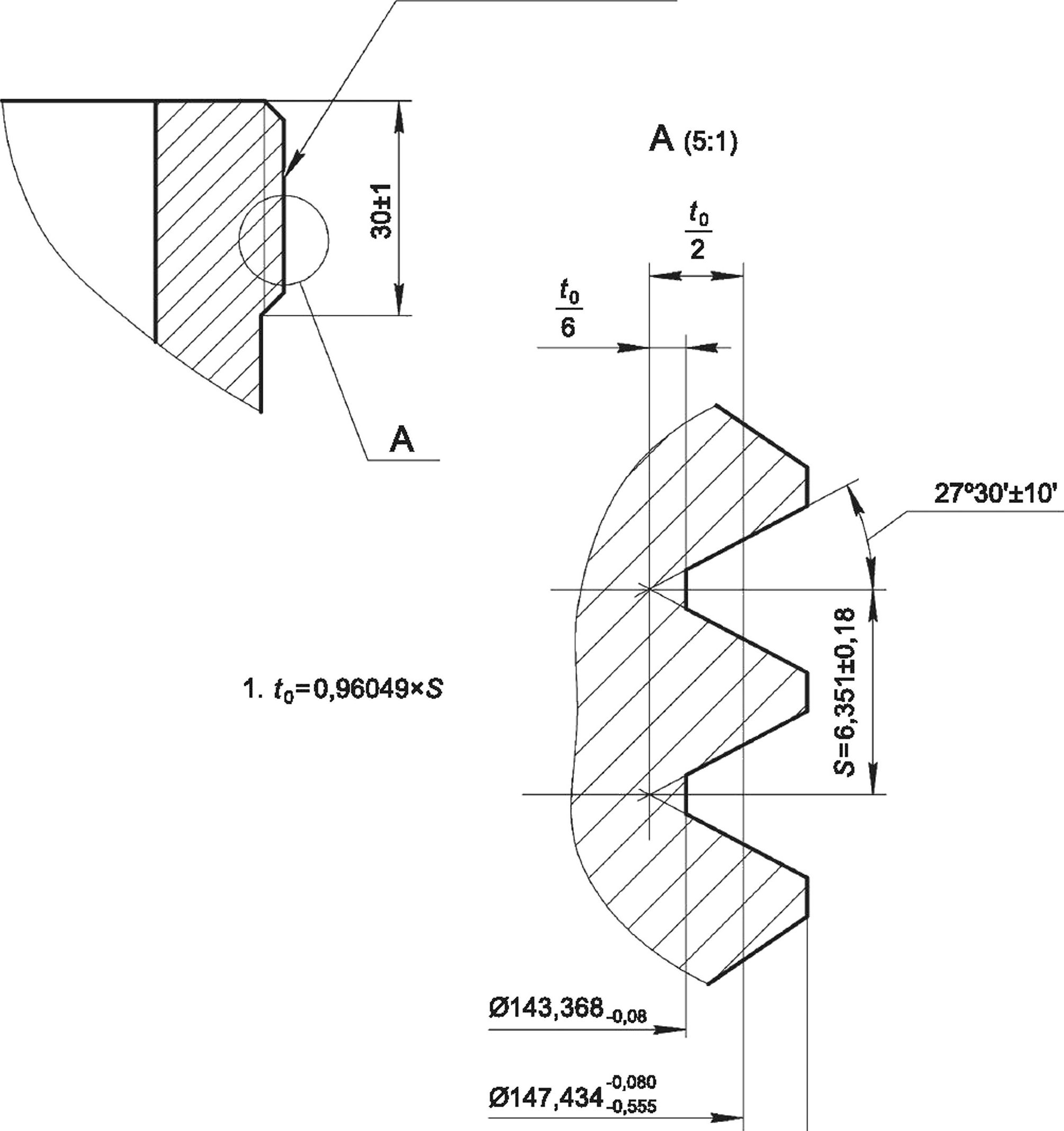

5.3.7 Наружная резьба ниппеля — специальная (см. приложение Б).

5.3.8 Конструкция крышки должна быть быстросъемной. Резьба на крышке для навертывания на ниппель гидранта не допускается. Конструкция крышки и способ ее крепления не должны препятствовать свободному навертыванию ПК, при этом должно быть исключено ее отсоединение на протяжении всего срока службы.

5.3.9 Размер квадрата хвостовика штанги (шпинделя) для соединения с ключом ПК — 22 х 22 мм с точностью по 12-му квалитету в соответствии с ГОСТ 25347.

5.3.10 Высота выступающей части квадрата штанги гидранта над плоскостью резьбы ниппеля гидранта должна составлять (40 ± 5) мм.

1) Циклом необходимо считать следующее: полное открытие гидранта; работу в течение не менее 1 мин при рабочем давлении; полное закрытие гидранта; слив воды через сливной клапан.

4

ГОСТ 35105—2024

Для обеспечения наилучшего соединения квадратной головки центрального ключа ПК и квадрата штанги гидранта на квадрате штанги гидранта сверху снимают фаски со всех четырех сторон под углом (45 х 5) градусов.

5.3.11 Поверхность квадрата штанги гидранта должна иметь твердость не ниже 26 HRC по ГОСТ 9013.

5.3.12 При высоте гидранта более 2,5 м он должен быть оснащен дополнительным креплением корпуса в колодце.

5.4 Требования эргономики

5.4.1 Органы управления клапаном гидранта должны плавно перемещаться при работе в установленном диапазоне.

5.4.2 Механические усилия открывания (закрывания) клапана гидранта ключом (или задвижки специальным ключом) при рабочем давлении не должны превышать 150 Н (15 кгс).

5.5 Требования стойкости к внешним воздействиям

5.5.1 Гидранты необходимо изготавливать в климатическом исполнении УХЛ, категория размещения 5 по ГОСТ 15150.

5.5.2 Основные узлы и детали гидранта необходимо изготавливать из материалов с механическими и антикоррозионными свойствами, обеспечивающими работоспособность гидранта при работе в контакте с рабочей средой (водой) в заданных условиях эксплуатации.

5.5.3 Уплотнение клапана должно быть изготовлено из морозостойкой резины повышенной твердости по ГОСТ 7338. Допускается применение других уплотнительных материалов с механическими свойствами, не уступающими резине марки ТМКЩ по ГОСТ 7338.

5.5.4 По согласованию с заказчиком для утепления гидранта может быть использован специальный кожух из полиуретана или других утеплительных материалов со свойствами, не уступающими полиуретану.

5.5.5 Лакокрасочные покрытия наружных поверхностей металлических деталей гидрантов, выполненных из материалов, не являющихся коррозионно-стойкими, должны соответствовать ГОСТ 9.032 класса не ниже VI для условий эксплуатации УХЛ 5 по ГОСТ 9.104. Подготовка металлических поверхностей перед окрашиванием должна быть по ГОСТ 9.402.

5.5.6 Сварку фланцев гидранта необходимо проводить по ГОСТ 16037, остальные сварные соединения стальных конструкций — по ГОСТ 5264 и ТД производителя. При этом непровары, наплывы, подрезы, поджоги, смещение свариваемых деталей, а также другие дефекты, влияющие на качество и надежность гидрантов, не допускаются.

5.6 Требования к поставляемым материалам и изделиям

5.6.1 Поставляемые материалы и изделия, применяемые для изготовления гидрантов, должны быть подвергнуты входному контролю на соответствие требованиям ТД изготовителя.

5.6.2 Применяемые материалы должны иметь сертификаты, ярлыки, маркировку, подтверждающие их соответствие стандартам, техническим условиям или другим нормативным документам. Физико-химические свойства исходных материалов, твердость, шероховатость их поверхностей должны соответствовать стандартам, техническим условиям на их изготовление, а также назначению и условиям работы изготовляемых из них деталей гидрантов.

5.6.3 Отливки чугунных деталей гидранта — по ГОСТ 26358. Отклонения размеров и массы отливок из чугуна — по национальным ТИПА (НПА) и ТД на конкретную модель.

5.6.4 На обработанных трущихся поверхностях литых деталей (патрубок, корпус, ниппель, корпус клапана) наличие раковин, шлаковых включений, трещин и других дефектов литья не допускается.

5.6.5 По механическим и антикоррозионным свойствам материал резьбовой части ниппеля не должен уступать свойствам латуни ЛК1 по ГОСТ 1020 или бронзы БрО5Ц5С5 по ГОСТ 613.

5.6.6 По механическим и антикоррозионным свойствам материал шпинделя гидранта не должен уступать стали марки 30X13 по ГОСТ 5632.

5.6.7 По механическим и антикоррозионным свойствам материал седла клапана (посадочное место клапана) не должен уступать свойствам латуни марки ЛК1 по ГОСТ 1020 или бронзы марки БрО5Ц5С5 по ГОСТ 613. Допускается получение седла клапана на корпусе гидранта с нанесением цинка на посадочное место.

5

ГОСТ 35105—2024

5.6.8 Допускается замена материалов и комплектующих изделий на другие, механические и антикоррозионные свойства которых и технические характеристики не уступают указанным, не ухудшают качества и надежности изделий, отвечают предъявляемым к ним требованиям, а также удовлетворяют условиям эксплуатации гидрантов.

5.7 Технология изготовления гидрантов одного типоразмера должна обеспечивать полную взаимозаменяемость его сборочных единиц и деталей.

5.8 На деталях гидрантов следы коррозии, забоины, вмятины, трещины и другие механические повреждения и дефекты не допускаются. Острые углы и кромки на деталях должны быть притуплены.

5.9 Метрические резьбы необходимо выполнять по ГОСТ 24705 с полями допусков по ГОСТ 16093: для внутренней резьбы — 7Н; для наружной резьбы — 8g; трапецеидальные — по ГОСТ 24738.

Выкрашивания, местные срывы и неровности на поверхности резьбы не допускаются, если они по глубине выходят за пределы среднего диаметра резьбы и их общая протяженность по длине превышает половину длины витка.

5.10 Крепление отдельных деталей, сборочных единиц должно исключать их самопроизвольное ослабление и отвинчивание при эксплуатации гидранта.

5.11 Комплектность

5.11.1 В комплект поставки гидранта должны входить комплектующие изделия, предусмотренные ТД на изделие, паспорт, документ, содержащий сведения о конструкции, принципе действия, характеристиках (свойствах) изделия, его составных частях и указания, необходимые для правильной и безопасной эксплуатации изделия (техническое описание), инструкция по эксплуатации или единый документ, их заменяющий, оформленный в соответствии с ГОСТ 2.601.

5.11.2 Эксплуатационная документация на изделие должна содержать следующую номенклатуру показателей:

- номинальный диаметр корпуса DN\

- рабочее давление Рр, МПа (кгс • см-2);

- высота гидранта Н, мм;

- гидравлическое сопротивление в гидранте S, с2 • м-5;

- масса гидранта, кг.

Примечание — При необходимости в номенклатуру показателей назначения могут быть внесены показатели, не указанные в 5.11.2.

5.12 Маркировка

5.12.1 На каждый гидрант должна быть нанесена маркировка. Маркировка надписей на гидранте должна соответствовать требованиям ТД изготовителя.

5.12.2 Маркировка должна содержать следующие данные:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение гидранта по системе предприятия-изготовителя;

- заводской номер;

- высоту гидранта, мм;

- номинальный диаметр корпуса, мм;

- месяц и год выпуска;

- наименование страны-изготовителя.

5.12.3 Маркировка должна быть нанесена на русском языке и, при наличии соответствующих требований в законодательстве государств — членов ЕАЭС, на государственном(ых) языке(ах) государства-члена, на территории которого реализуется гидрант. При необходимости допускается дополнительное нанесение маркировки на других языках при условии идентичности содержания с текстом.

5.12.4 Маркировка гидранта должна быть разборчивой, легко читаемой и должна быть нанесена в доступном для осмотра месте.

5.12.5 Метод нанесения маркировки должен обеспечивать ее сохранность в течение срока службы гидранта.

5.13 Упаковка

5.13.1 Перед упаковкой гидранты должны быть очищены, внутренние полости должны быть осушены. Положение клапана — приоткрыто, без деформации его упругой части.

6

ГОСТ 35105—2024

5.13.2 Открытая резьба и неокрашенные поверхности металлических деталей гидрантов, выполненных из некоррозионно-стойких материалов, должны быть покрыты смазкой марки пресс-солидол по ГОСТ 4366. Срок действия консервации, а также гидранта — 1 год. В эксплуатационной документации должны быть указаны дата консервации и установленный срок защиты без переконсервации, а также способ расконсервации.

Подробные требования по консервации устанавливает изготовитель гидранта и указывает их в эксплуатационной документации на гидрант.

5.13.3 После консервации все отверстия должны быть закрыты пробками или заглушками.

5.13.4 Гидрант должен быть завернут в оберточную бумагу и помещен в ящик по ГОСТ 2991 или в другую тару, обеспечивающую сохранность изделия при транспортировании и хранении. Упаковка должна быть проведена таким образом, чтобы исключить перемещение гидранта в таре при погрузке, транспортировании и выгрузке.

Допускается осуществлять упаковку гидрантов в соответствии с требованиями ТД изготовителя.

5.13.5 Тара должна иметь маркировку в соответствии с требованиями ГОСТ 14192.

5.13.6 Техническая и эксплуатационная документации должны быть помещены во влагонепроницаемый пакет и вложены в тару вместе с гидрантом с указанием «Документация здесь».

6 Требования безопасности

6.1 Требования безопасности к конструкции гидрантов — по ГОСТ 12.2.037.

6.2 К эксплуатации и обслуживанию гидрантов допускаются лица, изучившие устройство изделия и руководство по эксплуатации гидранта.

6.3 Перед началом работы необходимо проверить плотность соединения резьбы ниппеля с ПК.

6.4 До начала ремонтно-профилактических работ водопроводная сеть должна быть перекрыта, вода из колодца — откачана (в случае установки гидранта в колодце).

7 Требования охраны окружающей среды

7.1 Подтекание смазочных (консервационных) материалов во время хранения гидрантов, их транспортирования и эксплуатации не допускается.

7.2 Утилизацию гидрантов проводят в порядке, установленном эксплуатирующей организацией с учетом требований национальных ТИПА (НПА).

8 Методы испытаний

Все испытания проводят в нормальных климатических условиях по ГОСТ 15150.

При проведении испытаний используют оборудование и средства контроля, обеспечивающие требуемую точность измерений, поверенные и аттестованные в установленном порядке. Допускается применение средств измерения и контроля, не установленных настоящим стандартом и обеспечивающих необходимую точность измерения.

Образцы для проведения испытаний на соответствие обязательным требованиям отбирают методом случайной выборки от промышленной партии в количестве не менее 2 шт.

Правила отбора образцов для проведения испытаний по другим показателям устанавливают в конструкторской документации изготовителя.

8.1 Внешний осмотр

8.1.1 При внешнем осмотре проверяют вид и качество изготовления гидрантов, климатическое исполнение (5.5, 5.6, 5.8, 5.9), рабочее давление, высоту и номинальный диаметр корпуса (таблица 1, пункты 2 и 3), крепление сборочных единиц и деталей (5.10), оснащение дополнительным креплением корпуса (5.3.12), комплектность (5.11), наличие и содержание маркировки (5.12).

Проверки проводят визуально и анализом ТД.

8.1.2 Соответствие применяемых для изготовления гидрантов материалов требованиям 5.5.2, 5.5.3, 5.6 проверяют по сопроводительной документации изготовителя при наличии в ней сертификатов соответствия на материалы. При отсутствии сертификата соответствия качество материала проверяют методами лабораторного анализа.

7

ГОСТ 35105—2024

8.1.3 Контроль лакокрасочных покрытий (5.5.5) проводят по ГОСТ 9.032.

8.1.4 Качество сварных швов (5.5.6) проверяют по ГОСТ 19521.

8.1.5 Проверку качества отливок, отклонений размеров и массы отливок (5.6.3) проводят по ГОСТ 26358.

8.2 Проверка рабочего давления

Рабочее давление гидранта (см. таблицу 1, пункт 1) проверяют при проведении испытаний по 8.3, 8.4, 8.5, 8.17. Если по всем испытаниям получены положительные результаты и маркировка рабочего давления соответствует приведенным в таблице 1 (показатель 1), то рабочее давление гидранта отвечает требованиям 5.2.1.

8.3 Проверка прочности корпуса гидранта, герметичности соединений и уплотнений

на соответствие требованиям 5.3.1

8.3.1 Средства измерения и испытательное оборудование

Испытательное оборудование должно обеспечивать присоединение гидранта в зависимости от типа его конструкции либо с пожарной подставкой, имеющей размеры фланца и отвода по ГОСТ 5525, либо с фланцевым отводом DN 100 по ГОСТ 33259.

Испытательное оборудование должно иметь:

- систему выпуска воздуха из внутренних полостей гидранта;

- насос, обеспечивающий скорость повышения давления не более 0,3 МПа • с-1;

- систему удержания заданного при испытании давления в пределах ±0,05 МПа.

Рекомендуется обеспечить защиту с безопасными прозрачными окнами, позволяющими осуществлять осмотр гидранта, находящегося под давлением со всех сторон.

При проведении испытаний используют следующие средства измерений:

- манометр класса точности не ниже 0,6;

- секундомер с погрешностью измерения не более 0,5 с.

8.3.2 Порядок подготовки к проведению испытаний

Со стороны ниппеля на гидрант должна быть установлена герметичная заглушка (имитация ПК). Перед проведением испытаний открывают клапан гидранта, заполняют гидрант водой и одновременно удаляют из него воздух при давлении не более 0,2 МПа. Принимают меры безопасности, закрывая гидрант защитными экранами.

8.3.3 Порядок проведения испытаний

В гидрант подают испытательное давление со стороны присоединительного фланца и доводят до значения, в полтора раза превышающего рабочее давление с предельным отклонением не более ±0,05 МПа. Время выдержки под давлением — не менее 2 мин. В течение этого времени, а после снятия давления без защитных экранов гидрант осматривают на предмет наличия признаков разрыва корпуса гидранта и видимых остаточных деформаций, нарушения герметичности соединений и уплотнений.

8.3.4 Правила обработки результатов испытаний

Гидрант считают выдержавшим испытания, если в процессе проведения испытаний не выявлены признаки разрыва корпуса гидранта и видимые остаточные деформации и нарушения герметичности соединений и уплотнений.

8.4 Проверка герметичности гидранта на соответствие требованиям 5.3.2

8.4.1 Средства измерения и испытательное оборудование

Испытательное оборудование должно обеспечивать присоединение гидранта в зависимости от типа его конструкции либо с пожарной подставкой, имеющей размеры фланца и отвода по ГОСТ 5525, либо с фланцевым отводом DN 100 по ГОСТ 33259.

Испытательное оборудование должно иметь:

- насос, обеспечивающий скорость повышения давления не более 0,3 МПа • с-1;

- систему удержания заданного при испытании давления в пределах ±0,05 МПа.

При проведении испытаний используют следующие средства измерений:

- манометр класса точности не ниже 0,6;

- динамометр или динамометрический ключ с погрешностью измерения не более ±4 %;

- линейка с ценой делений не более 1 мм;

- секундомер с погрешностью измерения не более 0,5 с.

8

ГОСТ 35105—2024

Дополнительное оборудование: шкив диаметром паза (400 ± 1) мм, на котором без перехлестов намотан тросик не менее одного витка, на конце которого смонтировано зацепление для динамометра.

8.4.2 Порядок подготовки к проведению испытаний

Гидрант устанавливают на испытательном оборудовании согласно указаниям по эксплуатации, приведенным в ТД на него.

8.4.3 Порядок проведения испытаний

Включают насос и подают воду в гидрант со стороны присоединительного фланца. Открывают клапан гидранта до полного удаления из него воздуха. Закрывают гидрант с помощью шкива, к которому присоединен динамометр, и повышают давление до значения рабочего давления в пределах ±0,05 МПа. Усилие закрытия клапана не должно превышать усилия по 5.4.2. Плечо от оси хвостовика, на котором измеряют усилие, должно быть (200 ± 2) мм. Допускается использовать шкив с плечом другой длины и отклонением ±2 мм или динамометрический ключ. Время выдержки под рабочим давлением — не менее 2 мин. Герметичность закрытия проверяют путем внешнего осмотра. Не должно быть подтекания воды из-под клапана. Внешний осмотр подтекания следует проводить с применением освещения внутренней полости или по наличию подтекания воды из сливного отверстия.

8.4.4 Правила обработки результатов испытаний

Нормативное значение крутящего момента М, Н • м, полученное для динамометрического ключа, пересчитывают следующим образом:

М= 150 • 0,2 = 30. (1)

Нормативное усилие F, прилагаемое на плечо L, отличающееся от значения 0,2 м, необходимо рассчитать по формуле

с_М_30 (2)

Гидрант считают выдержавшим испытания, если отсутствуют подтекания воды из-под клапана и усилие закрытия клапана не превышает значения по 5.4.2.

8.5 Проверка усилий открытия и закрытия гидрантов

8.5.1 Проверка усилия закрытия гидранта на соответствие требованиям 5.4.2 проводят при проверке его герметичности по 8.4.

8.5.2 Проверки усилия открытия гидранта (см. 5.4.2)

8.5.2.1 Средства измерения и испытательное оборудование

Проверку усилия открытия гидранта проводят на оборудовании и с использованием средств измерений по 8.4.

8.5.2.2 Порядок подготовки к проведению испытаний

Гидрант устанавливают на испытательном оборудовании согласно указаниям по эксплуатации, приведенным в ТД на него. Проводят закрытие гидранта, при котором обеспечивается герметичность по 8.4.

8.5.2.3 Порядок проведения испытаний

К хвостовику гидранта прикладывают усилие на открытие гидранта и измеряют его с помощью динамометра или динамометрического ключа. По показаниям прибора фиксируют максимальное значение усилия.

8.5.2.4 Правила обработки результатов испытаний

Гидрант считают выдержавшим испытания, если максимальное значение усилия открытия клапана не превышает значения по 5.4.2.

8.6 Проверка сливного устройства гидрантов

8.6.1 Работоспособность сливного устройства проверяют на соответствие требованиям 5.3.4.

8.6.2 Средства измерения:

- два мерных сосуда (мерный цилиндр) не ниже 2-го класса точности;

- уровень с погрешностью не более 0,1 мм/м;

- секундомер с погрешностью измерения не более 0,5 с.

8.6.3 Порядок подготовки к проведению испытаний

Гидрант устанавливают вертикально на горизонтальную поверхность или емкость (поддон). Горизонтальное положение контролируют с помощью уровня в двух положениях, перпендикулярных друг другу. Закрывают клапан гидранта.

9

ГОСТ 35105—2024

8.6.4 Порядок проведения испытаний

Мерный сосуд устанавливают так, чтобы вода из сливного отверстия попала в него. С помощью другого мерного сосуда наливают во внутреннюю полость гидранта воду. Количество залитой воды должно быть не менее 2 л. Включают секундомер и ожидают не менее 3 мин до окончания стекания воды через сливное отверстие.

8.6.5 Правила обработки результатов испытаний

Количество оставшейся воды в гидранте определяют как разность между объемами залитой в вертикально установленный сухой закрытый гидрант воды и вытекшей из сливного устройства гидранта воды в течение не менее 3 мин.

8.7 Проверка механической прочности клапана и его привода

Проверку механической прочности клапана и его привода выполняют на соответствие требованиям 5.3.5. Испытания проводят приложением к открытому клапану осевого сжимающего или растягивающего усилия в течение не менее 3 мин. При этом не допускается отрыв клапана, а также смятие резьбы и опор.

Усилие измеряют динамометром по ГОСТ 13837.

Порядок проведения испытаний и испытательное оборудование устанавливаются в конструкторской документации изготовителя.

8.8 Проверку крепления ниппеля проводят на соответствие требованиям 5.3.6 полным навертыванием ПК на гидрант.

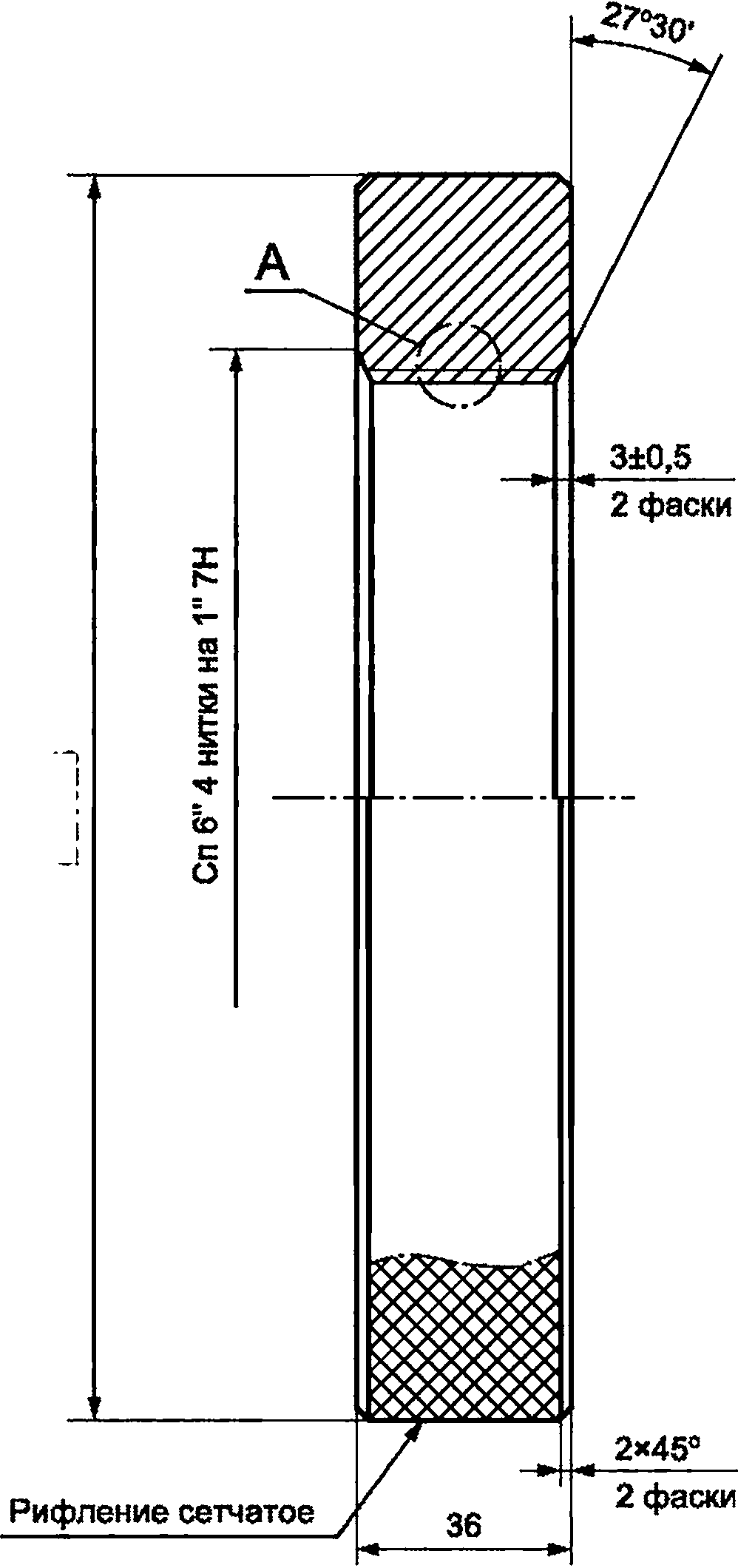

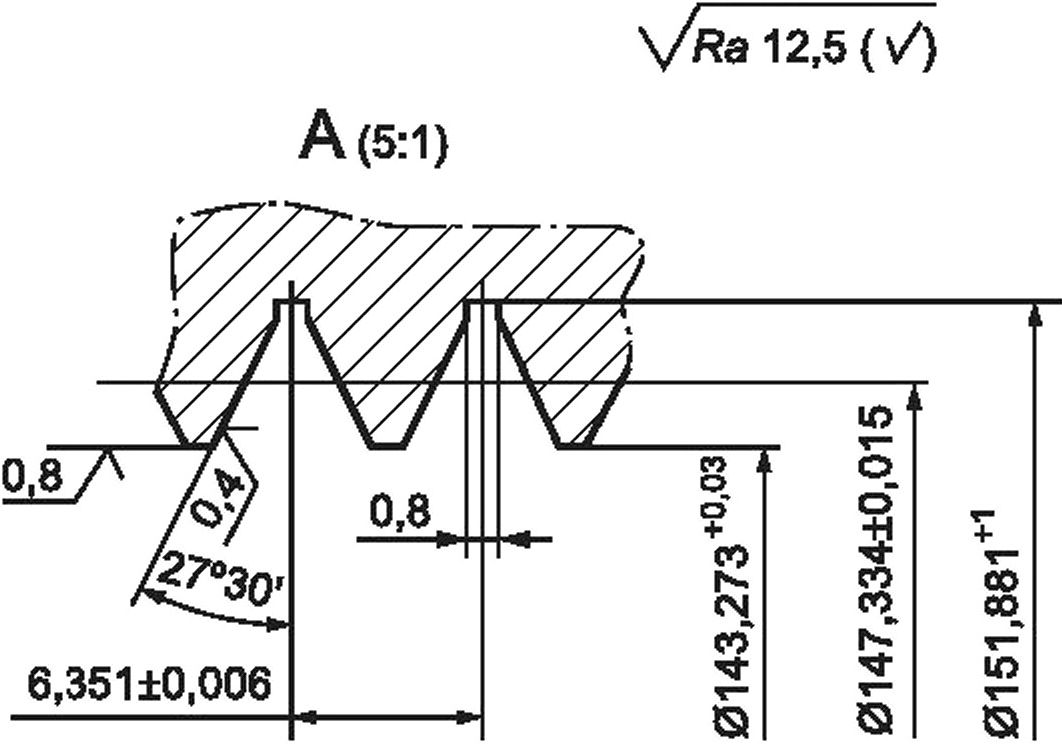

8.9 Резьбу ниппеля гидранта (см. 5.3.7) проверяют резьбовыми калибрами, изготовленными в соответствии с приведенными на рисунках В.1, В.2. Наружный диаметр резьбы проверяют штангенциркулем.

8.10 Проверка твердости поверхности квадрата соединительной штанги

Твердость поверхности квадрата штанги (шпинделя) проверяют по ГОСТ 9013 на соответствие требованиям 5.3.11 с помощью измерителя твердости по ГОСТ 23677.

8.11 Проверка взаимозаменяемости деталей

Проверку взаимозаменяемости деталей на соответствие требованиям 5.7 проводят перестановкой деталей и сборочных единиц на двух гидрантах одного типоразмера. Подгонка деталей не допускается.

8.12 Проверка крепления отдельных деталей и сборочных единиц

Крепление отдельных деталей и сборочных единиц проверяют на соответствие требованиям 5.10 при внешнем осмотре гидрантов.

8.13 Проверка габаритных и присоединительных размеров гидрантов

Габаритные и присоединительные размеры гидрантов при проверке соответствия требованиям, приведенным в таблице 1 (пункт 2) и ТД изготовителя, измеряют с точностью до 1 мм.

Проверку размеров квадрата штанги (шпинделя) по 5.3.9, высоты выступающей части квадрата штанги по 5.3.10 проводят штангенциркулем по ГОСТ 166 с погрешностью измерения ±0,05 мм. Наличие фасок на квадрате проверяют путем внешнего осмотра.

8.14 Проверка массы гидрантов

Соответствие массы гидрантов требованиям, приведенным в таблице 1 (пункт 7), проверяют с погрешностью не более 2 %.

8.15 Проверка хода клапана

Проверку хода клапана на соответствие требованиям, приведенным в таблице 1 (пункт 4), проводят металлической измерительной линейкой по ГОСТ 427 или другим измерительным прибором, позволяющим провести измерения в соответствии с конструкцией гидранта.

10

ГОСТ 35105—2024

8.16 Проверка количества оборотов штанги до полного открытия клапана

Проверку количества оборотов штанги (шпинделя) до полного открытия клапана допускается проводить при испытаниях по 8.5 либо как отдельные испытания без подачи испытательной среды в гидрант.

Количество оборотов следует подсчитывать от положения «полностью закрыто» до положения «полностью открыто». В ходе проведения проверки не допускается приложение усилия на штанге (шпинделе) выше, чем указано в 5.4.2.

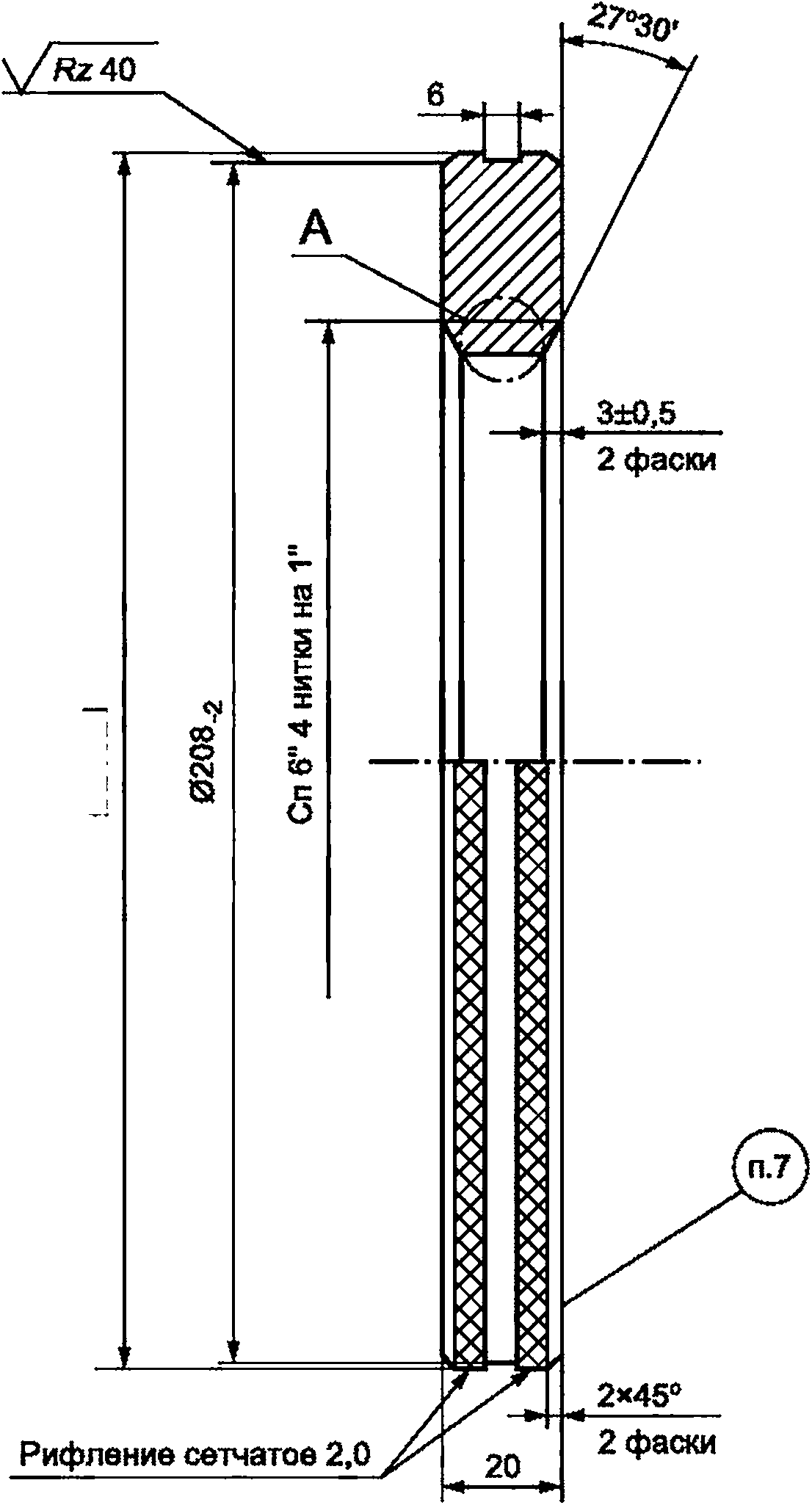

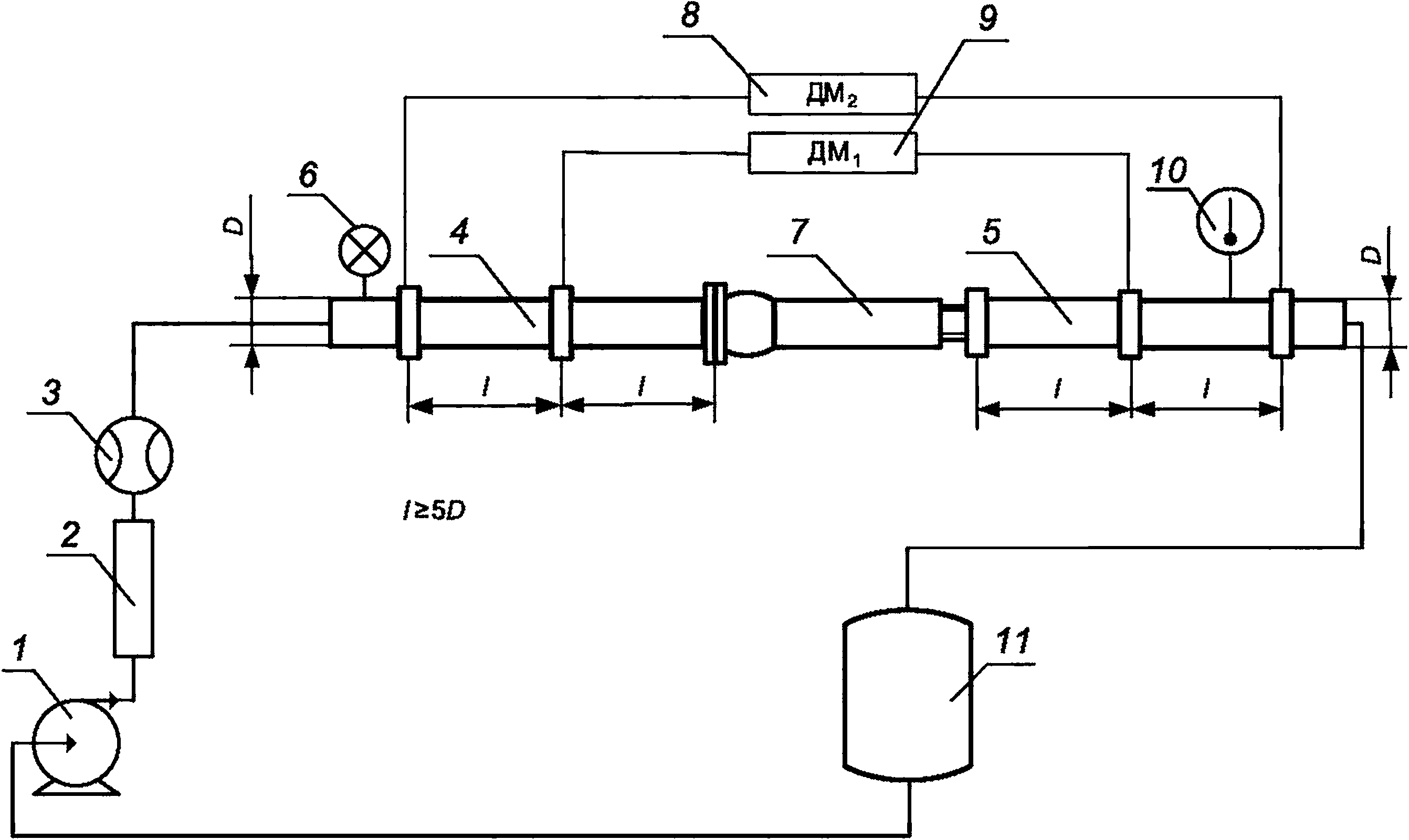

8.17 Проверка гидравлического сопротивления в гидранте

8.17.1 При проведении испытаний по проверке соответствия гидрантов требованиям, приведенным в таблице 1 (пункт 6), определяют потери напора при давлении воды на входе в гидрант, равном 2, 4 и 6 кгс • см-2 в диапазоне расходов воды от 15 • 10-3 до 40 ■ 10—3 м3 ■ с-1 и более.

8.17.2 Испытательное оборудование

Испытания по проверке соответствия гидрантов требованиям, приведенным в таблице 1 (пункт 6), следует проводить на специальном стенде, рекомендуемая схема которого приведена на рисунке В.1.

8.17.3 Средства измерения:

- уровень с погрешностью не более 0,1 мм/м;

- манометр дифференциальный с погрешностью ±0,25 %;

- расходомер с погрешностью ±1 %;

- манометр по ГОСТ 2405, класс точности 0,4.

8.17.4 Дополнительное оборудование:

- вставки мерные (участки трубопровода) для присоединения дифманометра;

- подставка пожарная с фланцевым отводом или на фланцевом отводе с присоединением D/V100 по ГОСТ 33259 с измеренным гидравлическим сопротивлением.

Допускается применение других средств контроля, обеспечивающих достаточную точность измерения.

8.17.5 Порядок подготовки к проведению испытаний

Гидрант с полностью открытым клапаном устанавливают на специальном стенде согласно схеме, приведенной на рисунке В.1.

Допускается в специальном стенде применять пожарную подставку с фланцевым отводом для водопроводных сетей или на фланцевом отводе с присоединением DN 100 по ГОСТ 33259 с вертикальной установкой пожарного гидранта с отклонением не более 2 мм на 1 м высоты от вертикальной поверхности. Рекомендуется вертикальное положение контролировать по уровню, проверяя горизонтальную плоскость фланца пожарной подставки или фланца DN 100 по ГОСТ 33259 в двух положениях, перпендикулярных друг другу.

Если в схеме применена пожарная подставка, необходимо определить ее гидравлическое сопротивление.

8.17.6 Порядок проведения испытаний

Следует включить насос и при достижении на манометре, установленном на входе в гидрант, значения 2 кгс • см-2 дождаться стабилизации потока в течение не менее 2 мин. Далее одновременно зафиксировать показания дифманометра и расходомера. Аналогично фиксируют показания при 4 и 6 кгс ■ см-2.

8.17.7 Правила обработки результатов испытаний

Гидравлическое сопротивление в гидранте S, с2 ■ м"5, вычисляют по формуле

° (3)

где АЛ — потери напора в гидранте, м;

Q — расход воды, м3 • с-1.

Максимальный показатель трех измерений и рассчитанного гидравлического сопротивления принимают за результат испытаний при условии, что расход при 2 кгссм-2 должен быть не менее 15 ■ 10—3 м3 ■ с-1, а при 6 кгс ■ см"2 — не менее 40 ■ 10"3 м3 ■ с-1.

11

ГОСТ 35105—2024

8.18 Проверка показателей надежности

8.18.1 Проверку полного срока службы гидрантов на соответствие требованиям 5.2.3 проводят путем сбора информации и обработки данных, полученных в условиях подконтрольной эксплуатации изделий.

Критерием предельного состояния следует считать такое техническое состояние гидранта, при котором восстановление его работоспособности нецелесообразно или невозможно.

8.18.2 Проверку срока сохраняемости проводят на гидрантах, прошедших хранение в течение не менее 1 года, при этом изделия должны быть расконсервированы и подвергнуты испытаниям в объеме, указанном в таблице 2.

Срок сохраняемости считают подтвержденным, если гидранты выдержали данные испытания.

8.18.3 Проверку показателя установленной безотказной наработки гидранта по 5.2.3 проводят последовательно повторяющимися циклами при давлении в гидранте от 4 до 6 кгс ■ см-2 и при расходе от 10 до 40 л • с-2.

Критериями отказа следует считать поломку деталей гидранта, самопроизвольное ослабление и отвинчивание отдельных деталей и сборочных единиц, а также нарушения герметичности. Герметичность соединений и уплотнений гидранта проверяют через каждые 50 циклов и по окончании испытаний. Их проверку проводят по методике, изложенной в 8.3, 8.4.

9 Транспортирование и хранение

9.1 Транспортирование гидрантов допускается любым видом транспорта в упакованном согласно требованиям 5.13 виде.

9.2 Пакеты гидрантов длиной не более 3 м и массой менее 500 кг могут транспортироваться в крытых или открытых транспортных средствах. Пакеты гидрантов длиной более 3 м и массой более 500 кг необходимо транспортировать только в открытых транспортных средствах.

Допускается транспортировать гидранты всеми видами транспорта в соответствии с правилами перевозки грузов, существующими на транспорте данного вида.

9.3 При транспортировании гидранты должны быть сформированы в транспортные пакеты массой не более 1000 кг.

9.4 Длительное хранение гидрантов следует осуществлять в отапливаемых складских помещениях при температуре не выше 40 °C.

Срок хранения гидрантов — в соответствии с ТД на конкретные модели гидрантов.

9.5 Условия хранения и транспортирования гидрантов в части воздействия климатических факторов внешней среды — по группе условий хранения 5 по ГОСТ 15150.

10 Указания по эксплуатации и техническому обслуживанию гидрантов

10.1 Потребители должны подробно изучить техническое описание и руководство по эксплуатации гидранта.

10.2 Рабочее положение гидрантов — вертикальное.

10.3 Гидранты устанавливают в колодцах с помощью пожарной подставки по ГОСТ 5525 на промытых водопроводных сетях перед их гидравлическими испытаниями. На производственных объектах допускается установка подземных пожарных гидрантов в бесколодезном исполнении при технико-экономическом обосновании.

10.4 Установка и обслуживание гидрантов на водопроводной сети — в соответствии с требованиями ГОСТ 12.3.006, ГОСТ 12.4.009.

10.5 Размещение гидрантов должно обеспечивать свободную установку крышки колодца (ковера при бесколодезной установке) и открывание крышки гидранта.

10.6 При высоте гидранта более 2,5 м он должен быть закреплен в колодце дополнительным креплением в верхней части корпуса для обеспечения устойчивости.

10.7 Размещение гидрантов в колодцах должно обеспечивать полное навертывание ПК, возможность подключения рукавных линий к ПК на высоте не менее 40 см от уровня крышки люка колодца, а также удобство проведения ремонтных работ.

10.8 Открытие и закрытие гидранта проводят вручную с помощью ключа ПК или специальным ключом.

12

ГОСТ 35105—2024

10.9 Воду из гидрантов отбирают только на пожарные нужды, а также при проведении технического обслуживания и учебных занятий по подготовке пожарных подразделений.

10.10 Техническое состояние всех гидрантов проверяют два раза в год (весной и осенью). Ответственных за проведение проверок устанавливают в национальных ТИПА (НПА).

10.11 При техническом обслуживании гидрантов:

- проверяют целостность резьбы ниппеля и верхнего квадрата штанги навертыванием пожарной колонки;

- проверяют целостность корпуса гидранта;

- проверяют работоспособность сливного устройства и сливного отверстия;

- проверяют исправность люка и крышки водопроводного колодца (крышки ковера при бесколо-дезной установке);

- контролируют наличие воды в корпусе гидранта и в колодце;

- проводят проверку герметичности клапана, а также соединений и уплотнений при рабочем давлении;

- проверяют работоспособность с установкой ПК, а также легкость открытия и закрытия гидранта;

- определяют расход воды в диапазоне давления от 0,4 до 0,6 МПа (от 4 до 6 кгс ■ см-2).

11 Гарантии изготовителя

11.1 Предприятие-изготовитель гарантирует соответствие гидрантов требованиям настоящего стандарта при соблюдении требований по эксплуатации, транспортированию и хранению изделий.

11.2 Гарантийный срок — не менее 24 мес со дня ввода гидранта в эксплуатацию.

13

ГОСТ 35105—2024

Приложение А (рекомендуемое)

Пожарный подземный гидрант

На рисунках А.1, А.2 представлены примеры исполнения подземного пожарного гидранта.

Примечание — Рисунки А.1, А.2 не определяют конструкцию гидрантов.

1 — шпиндель; 2 — штанга; 3 — клапан

Рисунок А.1 — Исполнение подземного пожарного гидранта с одним клапаном

14

ГОСТ 35105—2024

1 — шпиндель; 2 — штанга; 3 — клапан; 4 — резервный клапан

Рисунок А.2 — Исполнение с резервным запиранием подземного пожарного гидранта

15

ГОСТ 35105—2024

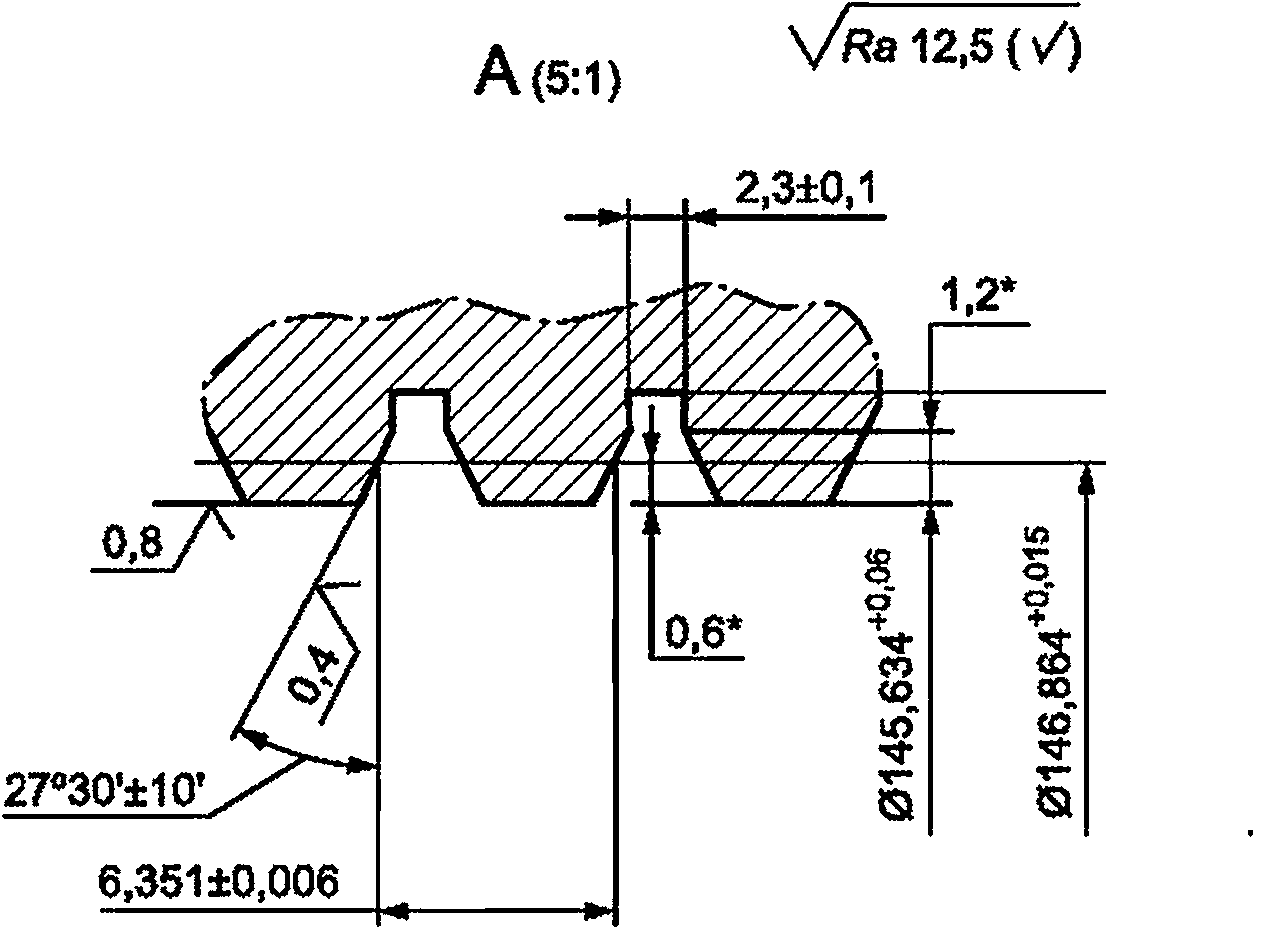

Приложение Б (обязательное)

Наружная резьба ниппеля

Сп 6” 4 нитки на Г

0151,5

-0,08

-1,03

Рисунок Б.1 — Наружная резьба ниппеля

16

ГОСТ 35105—2024

Приложение В (рекомендуемое)

Калибры для проверки специальной дюймовой резьбы Сп 6" 4 нитки на 1"

021015

1 Сталь УВА ГОСТ 1435 или сталь X ГОСТ 5950.

2 H14,h14±^.

2

3 57... 65 HRC.

4 Деталь подвергнуть старению.

5 Первые витки с обеих сторон срезать до полной ширины витка и притупить.

6 Покрытие: Хтв. 12.

7 Маркировать: Сп 6" 4 нитки на 1” - ПР.

Рисунок В.1 Калибр — Кольцо резьбовое «ПР» на Сп 6" 4 нитки на Г

17

ГОСТ 35105—2024

18

021О±1

1 Материал сталь УВА по ГОСТ 1435 или сталь X ГОСТ 5950.

2 Н14, М4 ±

2

3 57... 65 HRC.

4 Деталь подвергнуть старению.

5 Первые витки с обеих сторон срезать до полной ширины витка и притупить.

6 Покрытие: Хтв. 12.

7 Маркировать: Сп 6” 4 нитки на 1" - НЕ.

Рисунок В.2 — Кольцо резьбовое «НЕ ПР» на Сп 6я 4 нитки на 1

ГОСТ 35105—2024

Приложение Г (рекомендуемое)

Схема стенда для определения гидравлического сопротивления гидранта

1 — насос; 2 — успокоитель потока перед измерением расхода воды; 3 — расходомер; 4 — мерная вставка; 5 — мерная вставка; б — манометр; 7 — гидрант; 8 — дифманометр ДМ2; 9 — дифманометр ДМ1; 10 — термометр для измерения температуры воды;

11 — накопительная емкость

Примечание — Испытания гидрантов с резервным запиранием допускается проводить в вертикальном положении с применением пожарной подставки, гидравлическое сопротивление которой определено.

Рисунок Г.1 — Схема стенда для определения гидравлического сопротивления гидранта

19

ГОСТ 35105—2024

УДК 614.847.9:006.354 МКС 13.220.20

Ключевые слова: гидрант пожарный подземный, водопроводная сеть, пожарная колонка, пожарная подставка

Редактор Л.С. Зимилова Технический редактор И.Е. Черепкова Корректор Л. С. Лысенко Компьютерная верстка И.А. Налейкиной

Сдано в набор 20.11.2024. Подписано в печать 05.12.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 2,79. Уч.-изд. л. 2,37.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.