ГОСТ Р 58017-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЛАСТМАССЫ

Определение механических свойств при динамическом нагружении. Сжатие

Plastics. Determination of dynamic mechanical properties. Compression

ОКС 83.080.01

Дата введения 2018-06-01

Предисловие

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе официального перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 декабря 2017 г. N 1885-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д5024-15* "Стандартный метод испытания. Пластмассы: динамические механические свойства при сжатии" (ASTM D5024-15 "Standard Test Method for Plastics: Dynamic Mechanical Properties: In Compression", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5 (подразделы 4.2 и 4.3), содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста, а также невключения отдельных структурных элементов, ссылок и/или дополнительных элементов.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ Д5024-15 приведен в дополнительном приложении ДА.

В настоящий стандарт не включены разделы 9, 14, 15, подразделы 1.4-1.8, 5.2, 5.3, пункт 11.7.2 примененного стандарта АСТМ Д5024-15, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что они имеют рекомендательный, поясняющий или справочный характер.

Указанные структурные элементы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Дополнительная ссылка, включенная в текст стандарта для учета особенностей российской национальной стандартизации, выделена в тексте курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом, кроме раздела 3 "Оборудование" и документов, отмеченных в разделах "Предисловие" и 2 "Нормативные ссылки" знаком "**". - .

В настоящий стандарт не включены ссылки на АСТМ Д4000 и АСТМ Д4065, т.к. ссылка на АСТМ Д4000 отсутствует по тексту примененного стандарта АСТМ Д5024-15, а ссылка на АСТМ Д4065 заменена соответствующим текстом, приведенным в разделе 9.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ Д5024-15 приведено в дополнительном приложении ДВ.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ Д5024-15 для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

В настоящем стандарте ссылки на стандарты АСТМ заменены соответствующими межгосударственными стандартами. Сведения о соответствии ссылочных межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод вынужденных нерезонансных колебаний для определения вязкоупругих свойств жестких пластмасс при сжатии в диапазоне частот от 0,01 до 100 Гц. Данный метод применяется для определения комплексного модуля, модуля упругости, модуля потерь и тангенса угла механических потерь в зависимости от частоты, времени или температуры. Примечание - Получаемые с помощью настоящего метода результаты можно использовать при проведении исследовательских работ. Для некоторых классов материалов, таких как термореактивные материалы, данный метод можно использовать в качестве установления оптимальных режимов их переработки. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 6507** Микрометры. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 32794 Композиты полимерные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794. |

4 Сущность метода

К образцу, размещенному между двух параллельных плоских пластин, прикладывают динамическую сжимающую нагрузку. Вынужденная деформация образца осуществляется при фиксированной частоте с линейным изменением температуры или при переменной частоте (значительно ниже собственной резонансной частоты колебаний образца) в изотермических условиях. В процессе испытания измеряют модуль упругости (и/или модуль потерь) и тангенс угла механических потерь материала при сжатии. |

5 Оборудование

5.1 Оборудование для динамических механических испытаний по настоящему методу должно обеспечивать управление вынужденными колебаниями постоянной амплитуды при постоянной или переменной частоте. Функция оборудования для испытаний заключается в удержании образца в виде цилиндра, таким образом, чтобы образец вел себя как упругий и диссипативный элемент в линейно перемещаемой системе с механическим приводом. Оборудование должно обеспечивать измерение амплитуд нагрузки и смещения (а также угла сдвига фаз между ними), создаваемых на образце, подвергаемом сжимающей нагрузке. Элементы испытательной системы должны быть гораздо жестче образца. 5.2 Оборудование должно быть оснащено приспособлением для испытаний, состоящим из двух пластин или параллельных дисков. Одна из пластин должна соединяться с неподвижным элементом оборудования, другая - с подвижным. Пластины должны быть отцентрированы и самоустанавливаться (выравниваться) при приложении любой нагрузки. 5.3 Устройство, передающее линейную деформацию образцу. 5.4 Датчики. Устройство или устройства для определения зависимых и независимых экспериментальных параметров, таких как нагрузка, деформация, частота и температура. Температура должна измеряться с точностью ±1°С, а частота, деформация и нагрузка - с точностью ±1%. 5.5 Камера с регулируемой температурой, в которой находится образец, и приспособление для испытаний. Для создания инертной атмосферы используют инертный газ, например азот. 5.5.1 Устройство нагрева или охлаждения (с шагом или изменением температуры по линейному закону), или их комбинации должно быть стабильным и обеспечивать регулирование температуры с точностью ±1°С. 5.6 Микрометр по ГОСТ 6507 с диапазоном измерения от 0 до 25 мм и точностью ±0,01 мм. 5.7 Используемое испытательное оборудование должно быть аттестовано, все средства измерений должны быть поверены. |

6 Образцы для испытания

6.1 Образцы для испытаний должны иметь форму цилиндра, рекомендуется использовать образцы диаметром 25 мм и высотой до 5 мм. Допускается использовать образцы других размеров. 6.2 Образцы получают механической обработкой из плит или готовых изделий, а также методом литья под давлением. 6.3 Количество образцов выбирают исходя из требований нормативной или технической документации на материал. Если данные требования отсутствуют, то испытывают не менее двух образцов. 6.4 Поскольку образцы имеют малые размеры, процедура отбора образцов должна быть репрезентативной. |

7 Кондиционирование образцов

Перед испытанием образцы кондиционируют при стандартной атмосфере 23/50 класс 2 по ГОСТ 12423 в течение не менее 40 ч, если иное не указано в нормативных документах или технической документации на материал. |

8 Проведение испытания

8.1 Измеряют диаметр образца и его высоту в центре с точностью ±0,01 мм. 8.2 Образец устанавливают между пластин таким образом, чтобы исключить его проскальзывание относительно пластин. Не допускается выступание образца за края пластин. 8.3 Прикладывают к образцу предварительную нагрузку, в зависимости от особенностей испытательного режима оборудования. 8.4 Измеряют расстояние между пластинами с точностью ±0,01 мм. 8.5 Устанавливают необходимую частоту или частоты динамического линейного смещения. 8.6 Выбирают амплитуду линейного смещения в области линейных вязкоупругих свойств испытуемого материала. Если границы данной области неизвестны, то для определения подходящей амплитуды линейного смещения допускается прикладывать к образцу все возможные деформации при температуре окружающей среды. 8.7 Скорость изменения температуры должна составлять от 1°С до 2°С в минуту при линейном изменении и от 2°С до 5°С в минуту с выдержкой 3 мин при пошаговом изменении. 8.8 В процессе испытания в автоматическом режиме получают график зависимости модуля упругости |

|

|

9 Обработка результатов

9.1 Современное оборудование для динамических механических испытаний позволяет получать зависимости значений компонентов комплексного модуля упругости от частоты, времени или температуры в автоматическом режиме. При отсутствии такой возможности для расчетов необходимых свойств используют формулы (1)-(4) для вынужденных нерезонансных колебаний образца при сжатии.

9.2 Модуль упругости

где

9.3 Модуль потерь

9.4 Комплексный модуль

где 9.5 Тангенс угла механических потерь

|

10 Протокол испытаний

Результаты испытания записывают в протокол испытаний, который должен содержать: - ссылку на настоящий стандарт; - дату(ы) и место проведения испытания; - марку материала, ссылку на нормативную или техническую документацию на материал (и/или спецификацию), тип материала, производителя материала, номер партии; - количество испытуемых образцов; - измеренные геометрические размеры образцов; - условия кондиционирования образцов; - используемое испытательное оборудование с указанием марки и заводского номера; |

- даты поверки (или сроки действия текущей поверки) и аттестации всех средств измерений и оборудования; - измеренное расстояние между пластинами; - частоту (частоты) динамического смещения; - амплитуды динамической нагрузки и смещения (при необходимости); - диапазон температур и скорость изменения температуры; - газовый состав окружающей образец среды; - полученные результаты испытаний, в том числе график зависимости модуля упругости (и/или модуля потерь) и тангенса угла механических потерь от частоты, времени или температуры (при необходимости); - любые отклонения от настоящего стандарта и аномалии, зафиксированные в процессе испытаний; - ФИО оператора, проводившего испытания. |

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1 Область применения

1.1 Данный метод испытаний описывает использование оборудования для динамических механических испытаний при определении и записи вязкоупругих свойств термопластичных и термореактивных смол, а также композитных систем в виде цилиндрических образцов, отлитых по заданной форме или вырезанных из листов, плит или форм. Полученная информация о сжатии может быть использована для идентификации термомеханических свойств пластмассы или композиции с использованием различных инструментов, осуществляющих динамическое механическое нагружение.

1.2 Данный метод испытаний предназначен для обеспечения способа определения термомеханических свойств (в зависимости от ряда вязкоупругих переменных) широкого спектра пластмасс с использованием методов нерезонансных, вынужденных колебаний, описанных в АСТМ Д4065. Графики модуля упругости, модуля потерь, комплексного модуля, и тангенса дельта (тангенса угла механических потерь) в зависимости от частоты, времени или температуры демонстрируют существенные переходные стадии термомеханических свойств полимерных систем.

1.3 Данный метод испытаний распространяется на широкий диапазон частот, как правило, от 0,01 до 100 Гц.

ДА.2

3 Терминология

3.1 Определения. Термины и определения, применимые к настоящему методу, используются согласно АСТМ Д4092.

ДА.3

4 Сущность метода

4.1 Настоящий метод предназначен для определения модуля при сжатии твердых и пористых пластиков с использованием методов динамического механического нагружения. К цилиндрическому образцу прикладывают динамическую сжимающую нагрузку. Образец может быть закреплен в специальных зажимных приспособлениях или просто размещен между двумя параллельными плоскими плитами или дисками. Образец заданной геометрической формы помещают в механическое приспособление, которое своим линейным перемещением воздействует на образец при фиксированной частоте перемещения с линейным изменением температуры или при переменной частоте в изотермических условиях. Модуль упругости и/или модуль потерь полимерных материалов измеряют при сжатии.

Примечание 2 - Конкретная методика измерения модуля упругости, модуля потерь и тангенса дельта (тангенса угла механических потерь) зависит от принципов работы конкретного оборудования.

ДА.4

5 Назначение и применение

5.1 В настоящем стандарте приводятся основные принципы определения термомеханического поведения пластических композиций с использованием очень малого количества материала. Получаемые результаты могут использоваться для контроля качества (входного контроля) или при проведении исследований и разработок. Для некоторых классов материалов, таких как термореактивные материалы, данный метод можно использовать для установления оптимальных режимов переработки.

5.4 Перед началом испытаний по данному методу необходимо обратиться к техническим условиям (спецификации) на испытуемый материал. Любые процедуры (или их комбинации) по подготовке образца, кондиционированию, измерениям, параметрам испытаний, приводящиеся в соответствующих стандартах АСТМ на материал, должны иметь приоритет перед процедурами, которые указаны в настоящем стандарте. Если не существует соответствующего стандарта АСТМ на материал, тогда условия испытаний устанавливают по умолчанию.

ДА.5

6 Взаимодействие

6.1 Поскольку для испытаний используют образцы с малыми размерами, то очень важным является репрезентативность образцов (процедура отбора проб) испытуемого материала.

ДА.6

7 Оборудование

7.1 Функция оборудования для испытаний заключается в поддержании цилиндрического образца полимерного материала, таким образом, чтобы материал вел себя как упругий и диссипативный элемент в линейно-перемещаемой системе с механическим приводом. Такое оборудование механических испытаний при динамических нагрузках, как правило, работает в режиме нагружения с постоянной амплитудой деформации при фиксированной частоте.

7.2 Оборудование должно состоять из следующих элементов:

7.2.1 Неподвижный элемент. Зафиксированный или стационарный элемент с одной плоской пластиной, диском или зажимом.

7.2.2 Подвижный элемент. Подвижный элемент со второй пластиной, диском или зажимом.

7.2.3 Плоские пластины или параллельные диски и зажимы. Приспособления, предназначенные для закрепления, удержания и сжатия испытуемого образца между подвижным и неподвижным элементами. Эти конструкции должны быть механически выровнены, то есть они должны быть прикреплены к неподвижным и подвижным элементам таким образом, что будут свободно выравниваться (устанавливаться), при приложении любой нагрузки и малая ось испытуемого образца будет совпадать с направлением прикладываемой нагрузки через центральную ось фиксирующего приспособления.

7.2.3.1 Испытательный образец следует устанавливать таким образом, чтобы с максимальной возможностью предотвратить проскальзывание относительно пластин.

7.2.4 Линейная деформация. Устройство для приложения непрерывной линейной деформации к образцу. В оборудовании, работающем по принципу нагрузка-перемещение, деформация прикладывается к образцу, а затем полностью освобождается (см. таблицу I АСТМ Д4065).

7.2.6 Регулятор температуры и печь. Устройство для регулирования температуры, как нагрева (с шагом или изменением по линейному закону), так и охлаждения (с шагом или изменением по линейному закону) или их комбинации, обеспечивающее постоянную окружающую среду образца. Контроллер температуры должен быть достаточно стабильным, чтобы обеспечить измерение температуры окружающей среды в камере с точностью до 1°С.

7.3 Азот или другой источник инертного газа, с целью создания инертной атмосферы (продувки) в случае необходимости.

ДА.7

8 Образцы для испытаний

8.1 Образцы для испытаний могут быть вырезаны из отливок или могут быть отлиты (отформованы) по необходимой форме. Как правило, используют цилиндрические образцы диаметром не более 25 мм (1,0 дюйма) и высотой (толщиной) не более 5 мм (0,2 дюйма). Допускается использование цилиндрических образцов других размеров, но это должно быть четко зафиксировано в протоколе испытаний.

ДА.8

10 Кондиционирование

10.1 Кондиционирование испытательного образца проводят при температуре (23±2)°С (73,4±3,6°F) и относительной влажности (50±10)% не менее 40 ч непосредственно перед испытанием согласно Методике А АСТМ Д618, если иное не предусмотрено договором или соответствующим стандартом АСТМ на материал.

ДА.9

11 Порядок проведения испытаний

11.1 Для каждого измерения используют неиспытанный образец. Измеряют диаметр и высоту (толщину) в центре образца с точностью до 0,03 мм (0,001 дюйма).

11.2 Зажимают испытуемый образец между подвижным и неподвижным элементами.

11.3 Прикладывают предварительную нагрузку к образцу так, чтобы нагрузка имела положительное значение. Контролируют значение силы, чтобы убедиться в корректности преднагрузки.

11.4 Измеряют с точностью до 0,03 мм (0,001 дюйма) расстояние между неподвижным и подвижным зажимами.

11.5 Выбирают необходимую частоту (или частоты) динамического линейного перемещения.

11.6 Выбирают амплитуду линейного перемещения в области линейных вязкоупругих свойств испытуемого материала. Если граница эта области не известна, то к образцу прикладывают возможные деформации при температуре окружающей среды для определения подходящей амплитуды линейного перемещения.

11.7 Температурный режим.

11.7.1 Изменение температуры следует проводить со скоростью от 1°С/мин до 2°С/мин при линейном изменении и от 2°С/мин до 5°С/мин с минимальной выдержкой 3 мин при пошаговом изменении. Такие режимы позволяют получить корректные характеристики измеряемых переменных в стеклообразном состоянии, в области перехода стеклования и в высокоэластическом состоянии.

ДА.10

12 Обработка результатов

12.1 Формулы, приведенные в АСТМ Д4065, используются для расчета следующих необходимых реологических свойств, измеренных при вынужденном, нерезонансном динамическом перемещении:

- модуль упругости при сжатии,

- модуль потерь при сжатии,

- комплексный модуль при сжатии,

![]() - тангенс дельта (тангенс угла механических потерь).

- тангенс дельта (тангенс угла механических потерь).

ДА.11

13 Протокол испытаний

13.1 В протоколе испытаний приводят следующую информацию:

13.1.1 Полную идентификацию испытываемого материала, в том числе тип, источник, код производителя, номер, форма, основные размеры и технологическую и/или термическую предысторию.

13.1.2 Описание образца, указание направлений резания и нагружения, включая силу предварительной нагрузки.

13.1.3 Процедуру кондиционирования.

13.1.4 Описание испытательного оборудования.

13.1.5 Описание процедуры калибровки.

13.1.6 Идентификацию окружающей среды образца по газовому составу, степени его чистоты и скорости расхода, если это целесообразно.

13.1.7 Значения диаметра и высоты (толщины) образца.

13.1.8 Расстояние между зажимами.

13.1.9 Частоту динамического перемещения.

13.1.10 Амплитуду перемещения.

13.1.11 Температурный градиент; удельный расход тепла, если это целесообразно.

13.1.12 Количество испытанных образцов.

13.1.13 Таблицу данных и результатов, в том числе значения модулей и тангенса дельта в зависимости от температуры, частоты, деформации или времени (при необходимости).

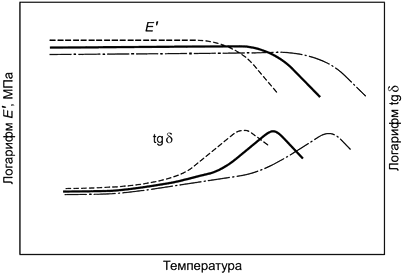

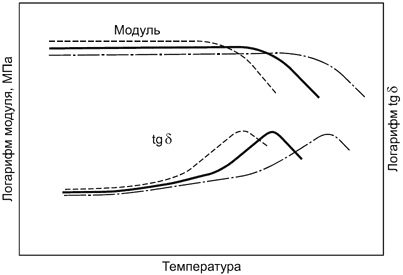

13.1.14 График модуля (модулей) и тангенса дельта, в зависимости от температуры (см. рисунок 1), частоты или времени (при необходимости).

|

Рисунок 1 - Динамические механические свойства при сжатии (при различных частотах)

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.4 Очевидные расхождения могут возникнуть в результатах, полученных при различных условиях проведения эксперимента. Такие очевидные отличия от результатов, полученных в других исследованиях, как правило, могут быть согласованы без изменений результатов измерений, путем записи полной (как описано в настоящем методе испытаний) информации об условиях, при которых эти результаты были получены.

1.5 Вследствие возможного соответствия измерительных приборов, полученные данные могут быть использованы для определения относительных, и необязательно абсолютных значений свойств материалов.

1.6 Данные по испытаниям, полученные с помощью настоящего метода, являются корректными и подходящими для использования при инженерном проектировании.

1.7 Значения, приведенные в единицах СИ, следует рассматривать как стандартные. Значения в скобках приведены только для информации.

1.8 В настоящем стандарте не предусмотрено рассмотрение всех вопросов безопасности, связанных с использованием данного метода испытаний. Пользователь настоящего стандарта несет ответственность за соблюдение правил безопасности и охраны здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

Примечание 1 - ИСО, эквивалентный настоящему стандарту, не известен.

ДБ.2

5.2 Механические испытания при динамических нагрузках позволяют определять термомеханические характеристики путем измерения с высокой чувствительностью модуля упругости и модуля потерь в зависимости от частоты, температуры или времени. Графики модуля упругости и тангенса дельта (тангенса угла механических потерь) в зависимости от этих переменных позволяют получить наглядное представление функциональных свойств, эффективности процесса отверждения (термореактивных смол) и демпфирующие свойства при определенных условиях.

5.3 Настоящий метод испытаний можно использовать для определения:

5.3.1 Зависимости модуля от температуры.

5.3.2 Зависимости модуля от частоты.

5.3.3 Влияния эффекта технологической обработки, в том числе ориентации.

5.3.4 Относительных свойств поведения смол, включая отверждение и демпфирование.

5.3.5 Влияния эффектов от типов субстратов и ориентации (укладки) на модуль упругости.

5.3.6 Влияния эффектов от состава добавок на технологичность и эксплуатационные параметры.

5.3.7 Влияния эффектов отжига (прокаливания) на модуль упругости и температуру стеклования.

5.3.8 Влияния пропорции размеров на модуль материалов, армированных волокном.

5.3.9 Влияния эффектов от наполнителей, добавок на модуль упругости и температуру стеклования.

ДБ.3

9 Калибровка

9.1 Калибровку оборудования проводят по методам, рекомендуемым производителем оборудования.

ДБ.4

11.7.2 Значение пика тангенса дельта по графику будет совпадать с резким изменением модуля упругости в области стеклования.

ДБ.5

14 Точность и систематические погрешности

14.1 Анализ воспроизводимости динамических механических свойств при сжатии пластифицированного (гибкого) гомополимера ПВХ проводился одним лаборантом в одной лаборатории. Образец нагревали со скоростью 4°С/мин при динамической частоте 6 рад/с.

Таблица 1 - Образец (модуль упругости , Па)

Температура | А | В | С | D | Е |

50°С | 3238 | 8512 | 3303 | 2847 | 2633 |

75°С | 2771 | 1159 | 2242 | 2061 | 1953 |

100°С | 1805 | 1560 | 1578 | 1635 | 1544 |

ДБ.6 15 Ключевые слова

15.1 сжатие; динамические механические реологические свойства; эластичность; линейное перемещение; модуль потерь; модуль упругости; тангенс дельта; вязкоупругое состояние.

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта АСТМ Д5418-15 | |||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт | Подпункт |

1 | - | - | 1 | 1.1-1.3 | - | - |

- | - | (1.4-1.8)* | - | - | ||

2 | - | - | 2 | 2.1 | - | - |

3 | - | - | 3 | 3.1 | - | - |

4 | - | - | 4 | 4.1 | - | - |

1 | Примечание | - | 5 | 5.1 | - | - |

- | - | - | (5.2-5.3)* | - | - | |

7 | - | - | 5.4 | - | - | |

6 | 6.4 | - | 6 | 6.1 | - | - |

5 | 5.1 | - | 7 | 7.1 | - | - |

5 | 5.1 | - | 7.2 | 7.2.1-7.2.3 | - | |

5.2 | - | 7.2.3 | 7.2.3.1 | |||

5.3 | - | 7.2.4 | - | |||

5.4 | - | 7.2.5 | - | |||

5.5 | 5.5.1 | 7.2.6 | - | |||

- | 7.3 | - | ||||

6 | 6.1-6.2 | - | 8 | 8.1 | - | - |

- | - | - | 9* | 9.1 | - | - |

7 | 7.1 | - | 10 | 10.1 | - | - |

8 | 8.1-8.7 | - | 11 | 11.1-11.7 | - | - |

- | - | - | - | 11.7.2* | - | |

9 | 9.1-9.5 | - | 12 | 12.1 | - | - |

10 | - | - | 13 | 13.1 | 13.1.1- | - |

- | - | - | 14* | 14.1 | - | - |

- | - | - | 15* | 15.1 | - | - |

Приложение | ДА-ДГ | Приложение | - | |||

* Данный раздел (подраздел, пункт) исключен, т.к. его положения носят поясняющий и справочный характер. | ||||||

Приложение ДГ

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДГ.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта АСТМ |

ГОСТ 12423-2013 | NEQ | АСТМ Д618 "Практические указания по кондиционированию пластмасс" |

NEQ | АСТМ Д4092 "Пластмассы. Механические свойства при динамическом нагружении. Термины" | |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - NEQ - неэквивалентные стандарты. | ||

УДК 678.017:006.354 | ОКС 83.080.01 | |

Ключевые слова: пластмассы, механические свойства, динамическое нагружение, сжатие | ||

Электронный текст документа

и сверен по:

, 2017