ГОСТ 34256-2017

(ISO 15850:2014)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЛАСТМАССЫ

Определение распространения усталостной трещины при растяжении методом линейно-упругой механики разрушения (LEFM)

Plastics. Determination of propagation of fatigue crack in tension by the method of linear elastic fracture mechanics (LEFM)

МКС 83.080.01

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов (АНО "Стандарткомпозит"), при участии Объединения юридических лиц "Союз производителей композитов" ("Союзкомпозит") на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2017 г. N 102-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TG | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 сентября 2017 г. N 1224-ст межгосударственный стандарт ГОСТ 34256-2017 (ISO 15850:2014) введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 15850:2014* "Пластмассы. Измерение распространения усталостных трещин при растяжении. Механизм линейного упругого разрушения (LEFM)" ("Plastics - Determination of tensiontension fatigue crack propagation - Linear elastic fracture mechanics (LEFM) approach", MOD).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Дополнительные слова и фразы включенные в текст стандарта для учета особенностей российской национальной стандартизации и/или особенностей межгосударственной стандартизации стран, указанных выше, выделены курсивом.

Ссылки на международные стандарты, которые не приняты в качестве межгосударственных стандартов, заменены на соответствующие межгосударственные стандарты.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2022 год, введенная в действие с 09.01.2022

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает метод определения распространения усталостных трещин в образцах с надрезом, подвергаемых циклическому растяжению от минимального до максимального постоянного положительного значения. Результаты испытания выражают в виде зависимости длины трещины от количества циклов нагружения и зависимости скорости роста трещины от коэффициента интенсивности напряжений и скорости выделения энергии на конце трещины. Возникновение разрывов при распространении трещины отмечают в протоколе испытания.

Настоящий метод применяют для оценки сопротивления пластмассы росту трещин. В этом случае результаты представляют в виде количества циклов до разрушения или общего времени до прекращения сопротивления росту трещин в зависимости от коэффициента интенсивности напряжений (см. приложение А).

Настоящий стандарт распространяется на следующие материалы:

- жесткие и полужесткие термопластичные материалы для формования и экструзии, включая наполненные и армированные композиции, например короткими волокнами, листы из жестких и полужестких термопластичных материалов;

- жесткие и полужесткие термореактивные формовочные материалы, включая наполненные и армированные короткими волокнами композиции, листы из жестких и полужестких термореактивных материалов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 26277-84 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 цикл: Наименьший сегмент функций "нагрузка - время" и "напряжение - время", повторяемый периодически.

Примечание - Применяют также термины усталостный цикл, цикл нагружения и цикл напряжения.

3.2 количество завершенных циклов N: Количество циклов нагружения от начала испытания.

3.3 форма волны: Форма кривой "нагрузка - время" в пределах одиночного цикла.

3.4 максимальная нагрузка , Н: Максимальное значение нагрузки в цикле.

Примечание - В настоящем методе используют только положительные, т.е. растягивающие нагрузки.

3.5 минимальная нагрузка , Н: Минимальное значение нагрузки в цикле.

Примечание - В настоящем методе используют только положительные, т.е. растягивающие нагрузки.

3.6 диапазон нагрузки , Н: Разность между максимальной и минимальной нагрузками в одном цикле.

Диапазон нагрузки вычисляют по формуле

![]() . (1)

. (1)

3.7 отношение нагрузок; коэффициент напряжения R: Отношение минимальной нагрузки в цикле к максимальной.

Коэффициент напряжения вычисляют по формуле

![]() . (2)

. (2)

3.8 коэффициент интенсивности напряжений K, Па/м: Предел напряжения

, перпендикулярного площади трещины, на расстоянии

от конца трещины умноженного на квадратный корень из 2

, при

, стремящемся к нулю.

Коэффициент интенсивности напряжений определяют по формуле

![]() . (3)

. (3)

3.9 максимальный коэффициент интенсивности напряжений , Па/м

: Наибольшее значение коэффициента интенсивности напряжений в одном цикле.

3.10 минимальный коэффициент интенсивности напряжений , Па/м

: Наименьшее значение коэффициента интенсивности напряжений в одном цикле.

3.11 диапазон коэффициента интенсивности напряжений , Па/м

: Разность между максимальным и минимальным коэффициентом интенсивности напряжений в одном цикле

![]() . (4)

. (4)

3.12 скорость выделения энергии G, Дж/м: Разность между внешней работой

, выполненной над телом для расширения трещины на величину

, и соответствующим изменением энергии деформации

![]() . (5)

. (5)

Примечание - Если предполагают линейно-упругое поведение материала, то отношение между коэффициентом интенсивности напряжений K и скоростью выделения энергии G выражают следующим образом

![]() , (6)

, (6)

где ![]() (для плоско-напряженного состояния);

(для плоско-напряженного состояния);

для условий плоско-деформированного состояния

![]() , (7)

, (7)

где Е и - модуль упругости при растяжении и коэффициент Пуассона.

3.13 максимальная скорость выделения энергии , Дж/м

: Наибольшее значение скорости выделения энергии в одиночном цикле.

3.14 минимальная скорость выделения энергии , Дж/м

: Минимальное значение скорости выделения энергии в одном цикле.

3.15 диапазон скорости выделения энергии , Дж/м

: Разность между максимальной и минимальной скоростями выделения энергии в одном цикле, определяют по формуле

![]() . (8)

. (8)

3.16 надрез: Надрез, сделанный на образце перед испытанием, обычно лезвием бритвы или другим режущим инструментом, надрез является зародышем усталостной трещины.

3.17 начальная длина трещины , м: Длина надреза.

Примечание - У малых образцов для испытания на растяжение начальную длину трещины измеряют от линии, соединяющей точки приложения нагрузки (т.е. линии, проходящей через центры отверстий для шпилек) до конца надреза. У образцов для испытания на растяжение с надрезом с одной стороны начальную длину трещины измеряют от края образца до конца надреза. См. также 7.3.

3.18 длина трещины а, м: Общая длина трещины в любой момент испытания, равная сумме начальной длины трещины и приращению длины трещины вследствие усталостного нагружения.

3.19 скорость усталостного роста трещины da/dN, м/ц: Скорость увеличения длины трещины, вызванная усталостным нагружением. Выражается как среднее увеличение трещины за цикл.

3.20 калибровка интенсивности напряжений: Математическое выражение, основанное на эмпирических или аналитических результатах, связывающих коэффициент интенсивности напряжений с нагрузкой и длиной трещины для определенной геометрии образца.

3.21 расчетная длина , м: Расстояние между верхним и нижним зажимами после того, как образец был закреплен в испытательной машине (касается образца для испытания на растяжение с надрезом с одной стороны).

3.22 количество циклов до разрушения : Общее количество циклов нагружения от начала испытания на усталостный рост трещины до разрушения образца.

3.23 время до разрушения , ч: Время общего количества циклов нагружения от начала испытания на усталостный рост трещины до разрушения образца.

4 Сущность метода

К образцу прикладывают циклическую растягивающую нагрузку с постоянной амплитудой в заданных условиях испытания (форма и размеры образца, надрез, максимальная и минимальная нагрузки, частота циклов нагружения и т.п.), которая вызывает появление трещины в зоне надреза и ее дальнейший рост.

В процессе испытания строят кривую зависимости длины трещины от количества циклов нагружения.

Численное дифференцирование экспериментальной функции a(N) дает скорость роста усталостной трещины da/dN, которая выражается в виде зависимости от коэффициента интенсивности напряжений и скорости выделения энергии на конце трещины.

В случае, если требуется определить количество циклов или время до разрушения, длина трещины не контролируется.

5 Значение и использование

Распространение усталостной трещины характеризует стойкость материала к стабильному росту трещины в условиях циклического нагружения, особенно когда оно представлено зависимостью скорости роста усталостной трещины da/dN от диапазона коэффициента интенсивности напряжений на конце трещины или диапазона скорости выделения энергии

.

Представление da/dN в виде зависимости от или

дает результаты, которые не зависят от геометрии образца. Это позволяет производить замену и сравнение данных, полученных на образцах разной геометрии и в разных условиях нагружения. Кроме того, это позволяет использовать зависимость da/dN от

или

при конструировании и оценке строительных конструкций. Концепция подобия предполагает, что трещины различной длины, подвергаемые воздействию одинаковых номинальных

или

, будут разрастаться с одинаковым приращением за цикл нагружения.

Данные о росте усталостных трещин зависят от геометрии, т.к. обычно влияние на них оказывает толщина образца. Зависимость от толщины образца следует учитывать при получении данных для исследований или конструирования.

Явление анизотропии в ориентации молекул или в структуре материала, а также наличие остаточных напряжений могут оказывать влияние на усталостный рост трещин в материалах. Данный эффект может быть значительным, если образцы для испытания изготавливают из полуфабрикатов (например листов, полученных методом экструзии) или готовых изделий. Неравномерный рост трещин, т.е. чрезмерный изгиб фронта трещины или рост трещин вне плоскости, могут указывать на то, что анизотропия или остаточные напряжения оказывают влияние на результаты испытания.

Примечание - Настоящий метод используют для следующих целей:

a) для определения влияния усталостного роста трещин на срок службы частей конструкции, подверженных циклическим нагрузкам, при условии, что данные получены в установленных условиях согласуются с данными по трещиностойкости в соответствии с международным стандартом [2] и информацией об анализе напряжений;

b) для установления критериев для выбора материалов и проверки требований по применению материалов, стойких к повреждениям;

c) для количественного установления индивидуального и совместного влияния структуры материала, условий переработки и переменных нагружений на усталостный рост трещин;

d) для использования в качестве ускоренного испытания для оценки срока службы частей конструкции, подверженных статическим усталостным нагрузкам (также можно использовать для классификации материалов - приложение А).

6 Образцы для испытания

6.1 Форма и размеры

6.1.1 Рекомендуемые образцы для испытания

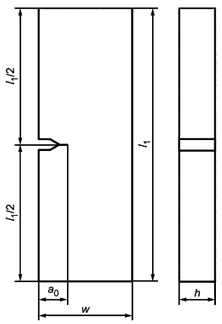

Рекомендуемыми являются образцы для испытания двух типов: образцы с надрезом с одной стороны и малые образцы. На рисунках 1 и 2 приведены форма и размеры рекомендуемых образцов.

В случае, если проводят испытания до разрушения образца с целью определения общего количества циклов или времени до разрушения, и в случае, если не требуется контроль роста трещин, можно использовать образцы с надрезом по международному стандарту [3] и образцы в виде стержня с надрезом.

6.1.2 Толщина и ширина

В случае если толщина образца h слишком мала по сравнению с шириной w, трудно избежать бокового изгиба или искривления образца, а, для очень толстых образцов часто требуются поправки на развитие трещины по толщине образца и могут возникнуть трудности в обеспечении соответствия требованиям по равнотолщинности образца, указанным в 8.1.

Поэтому рекомендуются следующие размеры для толщины h и ширины w:

a) для малых образцов, w/10w/2;

b) для образцов с надрезом с одной стороны, w/20w/4.

Следует отметить, что результаты испытаний, в основном, зависят от толщины - образцы разной толщины, полученные из одного материала, могут дать отличающиеся результаты.

При испытании листовых материалов рекомендуется, чтобы толщина образцов h равнялась толщине листа, из которого они вырезаются.

|

w - ширина; - длина; h - толщина;

- начальная длина трещины

Рисунок 1 - Образец с надрезом с одной стороны для испытания на усталостный рост трещин

Примечание - Надрез наносят в пределах ±0,01 w от центральной линии образца. Рекомендуется, чтобы отношения ширины, толщины и длины соответствовали условиям w/20w/4 и

>2,5w.

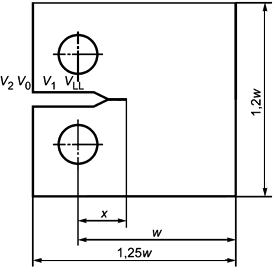

|

w - эффективная ширина; W - общая ширина; - длина;

- расстояние между центрами отверстий для шпилек, расположенных симметрично к плоскости трещины в пределах ±0,005 w; R - радиус отверстия под шпильку; h - толщина;

- начальная длина трещины

Рисунок 2 - Малый образец для испытаний на усталостный рост трещин

Примечание - Надрез наносят в пределах ±0,01 w от центральной линии образца. Рекомендуется, чтобы отношения эффективной ширины, общей ширины, толщины, длины, расстояния между центрами отверстий для шпилек, радиуса отверстия и начальной длины трещины соответствовали условиям w/10w/2, W=1,25w ± 0,01w,

=1,2w±0,01w,

=0,55w±0,005w, R=0,125w±0,005w и

0,2w.

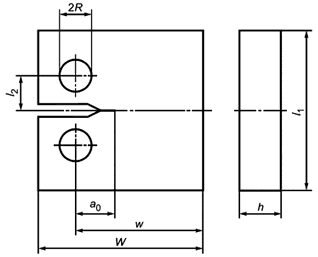

6.1.3 Требования к размеру

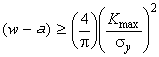

С целью получения действительных результатов с помощью данного метода требуется, чтобы поведение материала было по большей части линейно-упругим при всех значениях приложенной нагрузки и длинах трещины. Отклонения могут возникать из-за вязкоупругого поведения материала или высокой пластичности непосредственно на конце трещины. Последняя причина может приводить к существенной нелинейности механического поведения, дополнительно осложняемой постоянным ростом температуры образца в процессе испытания. Поэтому порядок испытания, установленный в настоящем стандарте, рекомендуется только для материалов, демонстрирующих ограниченную вязкоупругость при используемой частоте нагружения и длительности испытания. Высокую пластичность связующего можно не учитывать при условии, что зона вокруг конца трещины мала по сравнению с размерами зон образца, не подвергаемых растрескиванию (w-а). На основе данных испытаний металлических материалов [1] для обеспечения действительности результатов необходимо, чтобы соблюдались следующие размерные ограничения

, (9)

, (9)

где (w-а) - ширина зоны образца, не подвергаемой растрескиванию;

- предел текучести при растяжении, определенный по ГОСТ 11262.

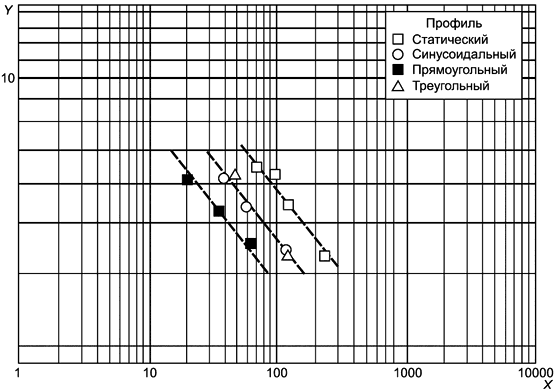

Аналогичные размерные ограничения представлены в графическом виде на рисунке 3, где приведена диаграмма зависимости безразмерных величин

![]() ;

;

.

Все комбинации размеров образца, длины трещины, предела текучести материала и коэффициента интенсивности напряжений, которые лежат ниже кривой на рисунке 3, удовлетворяют требованиям к размерам образцов в данном методе испытаний.

|

Рисунок 3* - Требования к размерам образцов для испытания на усталостный рост трещин (значения ниже кривой удовлетворяют требованиям к размерам в данном методе)

________________

* Поправка (ИУС N 2-2022)

6.2 Изготовление образцов

Образцы изготовляют в соответствии с нормативными документами или технической документацией на материал и по ГОСТ 26277. В случае анизотропных материалов на каждом образце указывают контрольное направление.

6.3 Нанесение надреза

Острый надрез или, если возможно, естественную трещину, которая станет зародышем для усталостной трещины, наносят на образце в месте, показанном на рисунках 1 и 2. Надрез наносят одним движением с помощью заостренного наконечника шлица или используя специальный прибор.

Начальная длина трещины на малом образце должна быть не менее 0,2w, чтобы на К-калибровку не оказывали влияние небольшие отклонения положения и размеров отверстий под шпильки. Выбирают длину надреза на малом образце в соответствии с 7.3.

Надрезы как на малом образце, так и на образце с надрезом с одной стороны должны находиться в пределах ±0,01w от средней линии образца.

При нанесении надреза с помощью специального прибора длина заостренного края наконечника должна быть не менее чем в 4 раза больше радиуса наконечника. Для создания естественной трещины или острого надреза могут использоваться следующие методы:

a) Сначала делают острый надрез с помощью специального прибора, а затем создают естественную трещину ударом по бритвенному лезвию, установленному в надрез (данный способ требует навыка, т.к. хрупкие образцы с его помощью можно повредить или сделать очень большие трещины).

b) Если при нанесении трещины в соответствии с методом а) затруднен контроль трещины или имеются проблемы с повторяемостью, для отдельных хрупких образцов допускается создавать надрез простым нажимом бритвенного лезвия на образец при температурах близких, но ниже температуры стеклования материала. При использовании данного способа создания надреза необходимо обеспечить надлежащее обращение с образцами и правильный выбор температур для предотвращения деформации или повреждения образца. Для каждого образца следует использовать новое бритвенное лезвие.

c) В случае если естественная трещина не появляется, например в прочных образцах, допускается легкое перемещение бритвенного лезвия для создания надреза. Для каждого образца следует использовать новое бритвенное лезвие.

d) Для прочных материалов применяют охлаждение образца, а затем легкий удар по бритвенному лезвию, установленному в надрез.

Рекомендуется проверять эффективность нанесения надреза выполнением предварительных испытаний при постоянном перемещении или постоянной скорости нагружения образцов, надрезанных различными методами. Наилучшим будет считаться метод, который дает наименьшее значение К при появлении трещины.

6.4 Боковые пазы

Для предотвращения отклонения пути роста трещины от плоскости симметрии и прямого распространения трещины может потребоваться нанесение боковых пазов на образцах (см. 8.4). В отдельных случаях боковые пазы могут улучшить заметность конца трещины при использовании визуальных способов контроля ее длины.

Боковые пазы должны быть равными по глубине, иметь внутренний угол (45±5)° и радиус закругления основания (0,25±0,05) мм.

Общее уменьшение толщины образца из-за боковых пазов не должно превышать 0,2h.

При использовании боковых пазов толщину образца h измеряют по углублениям пазов.

6.5 Кондиционирование

После нанесения надреза образцы кондиционируют в соответствии с ГОСТ 12423, если в нормативном документе или технической документации на материал нет других указаний.

7 Аппаратура

7.1 Машина для испытания

7.1.1 Общие положения

Машина для испытания должна обеспечивать приложение указанной нагрузки к образцу и изменение нагрузки во времени в соответствии с выбранной кривой нагружения.

Распределение нагрузки должно быть симметричным относительно надреза на образце. Для данной цели обычно подходят гидравлические испытательные машины с электронным управлением. Допускается использование машины с механическим приводом.

Допускается использование пневматических машин для испытания с электронным модулем контроля реакции на нагружение в случае, если частота нагружения не более 0,1 Гц при амплитуде нагрузки не более 1000 Н.

7.1.2 Вид кривой нагружения (форма волны)

Используют синусоидальную форму волны. Другие типы волн, например треугольные или прямоугольные используют при воспроизведении реальных условий работы или для изучения влияния формы кривой нагружения. Две важных переменных испытания максимальная нагрузка и отношение нагрузок R характеризуют форму кривой нагружения и оказывают существенное влияние на результаты испытания. Нагрузку в зависимости от времени следует контролировать с погрешностью ±1%. Значения максимальной и минимальной нагрузок должны быть постоянными в пределах 1% в течение всего испытания.

7.1.3 Частота нагружения

Частота нагружения - параметр испытания, который можно изменять в зависимости от различных критериев, например для воспроизведения реальных условий работы или для изучения влияния формы кривой нагружения. Большие значения частоты (более 5 Гц) могут привести к существенному разогреву образца. Это необходимо учитывать при оценке результатов испытания. Частоту циклов нагружения следует устанавливать перед испытанием с погрешностью ±1%.

7.1.4 Счетчик циклов

Машина для испытания должна быть оснащена счетчиком циклов, показывающим количество циклов нагружения, завершенных к любому моменту времени в процессе испытания.

Если проводят испытание на рост трещин до разрушения образца, используют машину, оснащенную детектором разрушения образца для остановки счетчика циклов.

7.2 Захваты

Для образцов с надрезом с одной стороны применяют обычные захваты для испытания на растяжение (см. ГОСТ 11262), при условии возможности закрепления таких образцов, т.к. обычно они шире образцов, используемых при испытаниях на растяжение.

Малые образцы нагружают с помощью двух шпилек, проходящих через отверстия в образце (см. рисунок 2). Диаметр шпильки - (0,250±0,005)w, где w - эффективная ширина образца. Шпильки должны свободно вращаться в отверстиях в процессе проведения испытания.

Во избежание смещения образца необходимо регулярно проверять точность выравнивания зажимов и общее крепление образца.

7.3 Измерение длины трещины

7.3.1 Общие положения

Определение длины надреза, нанесенного бритвой, на ненагруженных образцах перед началом испытания может представлять определенную трудность. Поэтому начальная длина трещины измеряется по окончании испытания по свежей поверхности трещины. Различие в структурах поверхностей позволяет легко отличить надрез, сделанный бритвенным лезвием, и усталостную трещину, развившуюся из него. Для измерения длины трещины используют любые визуальные способы при условии, что их разрешение составляет не менее 0,1 мм или 0,002w (используют лучшее разрешение).

Полученное значение позволяет откорректировать начальную длину усталостной трещины, полученную в начале испытания.

В случае если измерение длины надреза, нанесенного бритвенным лезвием, на поверхности трещины невозможно, берут первое значение длины трещины, зарегистрированное после начала испытания, но до измерения первого увеличения длины трещины. Оно используется в качестве начальной длины трещины .

Все измерения длины усталостных трещин, сделанные в процессе испытаний, должны производиться с разрешением не менее 0,1 мм или 0,002w (используют лучшее разрешение). Значения длины трещины снимают с постоянным шагом . Минимальный шаг

![]() должен быть более 0,5 мм. Между начальной длиной трещины

должен быть более 0,5 мм. Между начальной длиной трещины и конечной длиной трещины

в конце испытания проводят не менее 20 измерений. Поэтому максимальный шаг

![]() будет менее (

будет менее (![]() )/20. Если условия не выполняются (т.е. если

)/20. Если условия не выполняются (т.е. если ![]() ), размеры образца для испытания не подходят для данного испытания и следует использовать образцы большего размера.

), размеры образца для испытания не подходят для данного испытания и следует использовать образцы большего размера.

При каждом увеличении длины трещины также регистрируют количество циклов N, выполненных с момента начала испытания.

Все измерения длины трещины проводят без прерывания испытания с помощью способов, указанных в 7.3.2-7.3.5.

7.3.2 Переносной микроскоп

Для измерения длины трещины используют переносной микроскоп с малым увеличением (от 15 до 30-кратного). Длины всех трещин записывают вместе с количеством циклов, выполненных в соответствии с 7.3.1.

Рекомендуется перед началом испытания нанести на поверхность образца контрольные метки в точно определенных местах в направлении растрескивания. Использование контрольных меток позволяет избежать ошибок, связанных со случайным перемещением переносного микроскопа.

Если поверхность образца промаркирована вдоль ожидаемого пути роста трещины сеткой или шкалой с соответствующим разрешением, указанным в 7.3.1, длину трещины можно определить с помощью любого увеличительного прибора с подходящей кратностью увеличения.

Метки, сделанные на поверхности образца, не должны оказывать влияние на появление или распространение трещин.

7.3.3 Видеозапись

Допускается контролировать длину трещины в процессе испытания автоматически с помощью видеокамеры, оснащенной объективом с невысоким увеличением (от 15 до 30-кратного) подключенной к видеорегистратору.

Видеорегистратор должен синхронизироваться со счетчиком циклов испытательной машины (7.1.4) для определения количества выполненных циклов, соответствующих каждому полученному изображению.

При использовании видеозаписи до испытания следует произвести точную калибровку шкалы, используемой для определения длины трещины на записанных изображениях для обеспечения соответствия требованиям, изложенным в 7.3.1.

Возможна маркировка поверхности образца вдоль предполагаемого пути роста трещины сеткой или шкалой с соответствующим разрешением, указанным в разделе 7.3.1. Длину трещины можно определить непосредственно по записанным видеоизображениям.

Метки, сделанные на поверхности образца, не должны оказывать влияния на появление или распространение трещин.

7.3.4 Податливость образца

При использовании малого образца длину трещины можно измерить путем мониторинга податливости образца.

Податливость образца определяют как наклон линейного участка кривой зависимости перемещения V от нагрузки Р, прилагаемой в течение цикла нагружения. Его можно определить, отслеживая пиковое значение перемещения с учетом того, что пиковые нагрузки в испытании постоянны. Данный способ может привести к неверному определению податливости образца из-за нелинейности кривой "нагрузка-перемещение". Более точное значение получают путем записи сигналов нагрузки и перемещения в одиночном цикле нагружения с достаточным разрешением для определения нелинейных участков кривой и их исключения из линейного приближения. При использовании такого метода рекомендуется всегда использовать в расчетах либо нагрузочную, либо разгрузочную часть цикла.

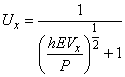

После измерения перемещения V и нагрузки Р, нормализованная податливость вычисляется по формуле

![]() , (10)

, (10)

где h - толщина образца;

Е - модуль упругости при растяжении;

V - перемещение;

Р - нагрузка.

На модуль упругости образцов из пластмасс может оказывать влияние анизотропия, вызванная технологией изготовления. Поэтому рекомендуется, чтобы образцы, используемые для определения модуля упругости при растяжении, были подобны по ориентации и условиям переработки образцам для усталостных испытаний. Как правило, образцы для усталостных испытаний изготавливают методами механической обработки из листов или плоских формованных изделий. Образцы для испытания на растяжение также могут изготовлять методами механической обработки из тех же листов с условием соблюдения их ориентации (продольная ось образца для испытания на растяжение должна быть параллельна линии, соединяющей отверстия для шпилек крепления у малых образцов).

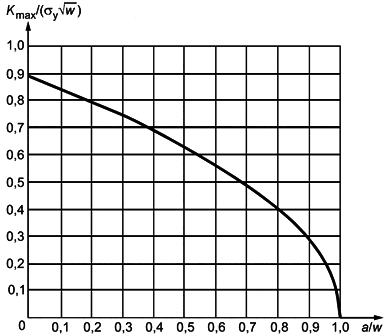

Для измерения смещения у малых образцов используют четыре точки, указанные на рисунке 4.

|

х - расстояние от линии нагружения (измеряется от лицевой стороны образца); w - ширина; - линия податливости нагружения;

- податливость в точке 1;

- податливость на лицевой стороне образца;

- податливость в точке 2

Рисунок 4 - Точки для измерения податливости малых образцов

Примечание - Рекомендуется, чтобы отношения расстояния от линии нагружения, ширины, соответствовали условиям x/w=0, x/w=-0,1576, x/w=-0,25, x/w=-0,345.

Выбор оборудования для измерения перемещения точек и методов его крепления зависит от условий испытания и испытуемого материала. Приборы должны иметь линейный отклик в измеряемом диапазоне сдвига, достаточное разрешение и небольшое время отклика. Все крепления к образцу должны производиться аккуратно и располагаться в одном и том же месте на образце. Крепления не должны вызывать износ образца в процессе усталостного испытания.

Полиномиальное выражение, описывающее нормализованную длину трещины a/w в виде функции нормализованной податливости малого образца, измеренной в точках указанных на рисунке 4, было получено для металлических материалов. Позже была доказана его применимость и к полимерным материалам

![]() , (11)

, (11)

где

, (12)

, (12)

коэффициенты ![]() принимают значения, указанные в таблице 1 для четырех точек измерения.

принимают значения, указанные в таблице 1 для четырех точек измерения.

Таблица 1

Расположение точек измерения | ||||||

1,0012 | -4,9165 | 23,057 | -323,91 | 1798,3 | -3513,2 | |

1,0010 | -4,6695 | 18,460 | -236,82 | 1214,9 | -2143,6 | |

1,0008 | -4,4473 | 15,400 | -180,55 | 870,92 | -1411,3 | |

1,0002 | -4,0632 | 11,242 | -106,04 | 464,33 | -650,68 |

Количество измерений податливости, выполняемых в процессе испытаний, и перерывы между ними, должны удовлетворять требованиям к измерению длины трещины, приведенным в 7.3.1. Метод податливости для измерения длины трещины опирается на автоматический сбор данных. При этом, как правило, собирают очень большие объемы данных.

В процессе испытания необходимо произвести не менее двух визуальных измерений длины трещины: на расстоянии не менее 0,2w друг от друга. Для получения фактической длины трещины результаты визуальных измерений корректируют с учетом кривизны, как описано в 9.2. Любые различия между фактической длиной и длиной трещины, определенной методом податливости используют для корректировки длин трещин по методу податливости. Одновременно проводят вычисление эффективного модуля упругости Е* и его использование в формуле 12 для корректировки всех расчетов длины трещины. Если эффективный модуль Е* отличается от модуля упругости Е более чем на 20%, значит испытательное оборудование настроено неверно и результаты испытания недействительны.

В настоящее время метод податливости не рекомендуется использовать для образцов с надрезом с одной стороны для испытания на растяжение.

7.3.5 Трещиномеры

Для измерения увеличения длины трещины в усталостных испытаниях используют трещиномеры. Как правило, они состоят из тонкой электропроводящей фольги, которая приклеивается к поверхности образца в месте ожидаемого прохождения трещины и постепенно разрывается на две части по мере роста трещины. Электрическое сопротивление, измеряемое вдоль трещины, изменяется от минимального значения, соответствующего целой фольге до значений, соответствующих росту трещины. Таким образом, электрическое сопротивление используют для непрямых измерений длины трещины.

Клей, используемый для приклеивания трещиномеров к поверхности образца, должен обеспечивать равенство длин трещин в трещиномере и на поверхности образца. Клей не должен влиять на усталостное поведение образца.

Калибровка трещиномеров проводится по результатам не менее чем двух визуальных измерений длины трещины на расстоянии не менее 0,2w друг от друга.

7.4 Условия испытания

Испытание проводят в тех же условиях, которые использовались для кондиционирования образцов, если в нормативном документе или технической документации на материал нет других указаний, например испытание при повышенных или пониженных температурах. Испытание имеет длительный характер, поэтому особое внимание необходимо обратить на постоянство различных параметров, характеризующих испытательную среду (температуру, влажность и т.п.).

8 Проведение испытания

8.1 Измерение размеров испытуемых образцов

Перед испытанием измеряют толщину образца h и ширину w с точностью до 0,05 мм. Размеры образца должны быть в пределах допусков, указанных на рисунках 1 и 2. Если края надреза отклоняются от плоскости симметрии надреза больше пределов для распространения трещины, установленных в 8.4, образец считают непригодным для испытаний.

8.2 Установка образца

При испытании малых образцов проверяют параллельность линии нагружения и продольного края образца (вертикальные края на рисунке 2) и вставляют шпильки в отверстия образца. Они должны свободно вращаться в отверстиях.

Образцы с надрезом с одной стороны устанавливают таким образом, чтобы расстояние между плоскостями симметрии надреза и верхнего и нижнего зажимов было в пределах ±0,02w. Расчетная длина (т.е. расстояние между зажимами) должна быть больше 2w.

8.3 Нагружение

Нагружение образца следует производить быстро (за короткое время относительно длительности испытания) для предотвращения ползучести перед циклическим нагружением. Рекомендуемое время нагружения менее 1 мин. На данном этапе необходимо поддерживать прилагаемую нагрузку на уровне меньшем максимальной нагрузки, прилагаемой в процессе испытания, во избежание эффектов запаздывания роста трещины.

8.4 Распространение трещины вне плоскости

Полученные данные считают недействительными в случае, если любая точка трещины отклоняется более чем на ±20° от плоскости симметрии на расстояние 0,1w и более.

8.5 Прерывистое распространение трещины

При выявлении неравномерностей в распространении трещин показания длины трещины должны сниматься таким образом, чтобы как можно более точно описать данные нерегулярности. Полимерные материалы, подверженные усталостным нагрузкам, часто показывают прерывистое распространение трещин: рост наблюдаемой трещины останавливается, затем продолжается снова, иногда с внезапным ускорением после нескольких циклов.

В этом случае показания следует снимать как можно ближе к точкам остановки и продолжения роста трещины, чтобы прерывистость стала очевидной на графике зависимости длины трещины от количества циклов нагружения.

8.6 Количество испытаний

Рекомендуется проведение повторных испытаний. Повторные испытания можно запланировать таким образом, чтобы получились зоны перекрытия da/dN относительно или

.

9 Обработка результатов

9.1 Длина трещины в зависимости от количества циклов

Записанные приращения длины трещины добавляют к первоначальной длине трещины для получения значения длины трещины и построения диаграммы зависимости длины трещины от количества циклов N. В случае прерывистого роста трещины показания должны сниматься в соответствии с п.8.5.

9.2 Поправка на кривизну трещины

В процессе роста трещины может произойти изменение ее распространения вглубь материала. Измерения трещин, полученные методами, описанными в 7.3.2, 7.3.3 и 7.3.5, производят на поверхности образца. Поэтому могут потребоваться поправки на кривизну трещин. При использовании метода податливости образца для измерения длины трещины (см. 7.3.4) поправка на кривизну трещины включена в методику калибровки (визуальные показания, используемые для калибровки, снимаются с поверхности образца и могут требовать поправки на кривизну трещины).

После завершения испытаний необходимо проверить поверхность разлома трещины в двух местах для определения степени развития трещины внутрь материала. Если контур трещины виден, вычисляют длину трещины с учетом распространения ее внутрь материала, длину трещины вычисляют как среднеарифметическое значение результатов измерений, полученных на поверхности и в центре образца. Затем вычисляют разность , мм, между средней длиной трещины с учетом распространения ее внутрь материала и соответствующей длиной трещины, измеренной в процессе испытаний. Поправка на кривизну трещины производится путем добавления

к значениям длины трещины, измеренным в процессе испытания.

Поправку на кривизну трещины рекомендуется применять в случае, если результаты поправки на кривизну трещины дают разницу в расчете значения коэффициента интенсивности напряжений более чем на 5% больше при любой длине трещины. В случае если амплитуда поправки на кривизну трещины возрастает или убывает по длине трещины, для корректировки промежуточных точек используют линейную интерполяцию.

9.3 Скорость роста трещины da/dN

Скорость усталостного роста трещины определяют, используя данные зависимости длины трещины от количества выполненных циклов (см. 9.1). Рекомендуется применять простой метод секущей, базирующийся на расчете наклона прямого участка линии, соединяющей две соседние точки данных. В соответствии с данным методом скорость роста трещины при любой длине трещины а, где

![]() ,

,

выражают формулой

![]() . (13)

. (13)

Значение , являющееся средней длиной трещины при шаге

![]() , используют для вычисления

, используют для вычисления по формуле (14) или (15) (см. 9.4).

Если наблюдается прерывистый рост трещины, скорость роста трещины следует вычислять только по зонам непрерывного роста кривой a(N).

9.4 Диапазон коэффициента интенсивности напряжений

Значения средней длины трещины, полученные по 9.3, используют для вычисления соответствующего коэффициента интенсивности напряжений следующим образом

- для малого образца определяют по формуле

, (14)

, (14)

где ![]() .

.

Формула справедлива, если a/w0,2.

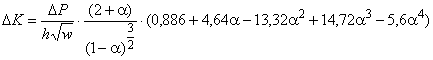

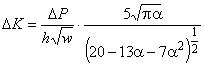

- для образца с надрезом с одной стороны определяют по формуле

, (15)

, (15)

где ![]() .

.

9.5 Диапазон скорости выделения энергии

Диапазон скорости выделения энергии вычисляют, используя диапазон коэффициента интенсивности напряжений

по формуле

![]() , (16)

, (16)

где Е - модуль упругости при растяжении.

С учетом экспериментальных неопределенностей, связанных с определением , R и Е, допускается не учитывать различие между напряжением в плоскости и условиями деформации в плоскости, приведенными в 3.12.

10 Протокол испытания

Протокол испытания должен содержать:

10.1 Для испытаний на усталостный рост трещины:

a) ссылку на настоящий стандарт;

b) тип и размеры образца, включая толщину h, ширину w и для образцов с надрезом с одной стороны базовую длину ;

c) значение предела текучести, используемого для определения размера образца по 6.1.3;

d) метод, используемый для нанесения надреза, начальную длину трещины ;

e) описание испытательной машины, используемых креплений и зажимов;

f) описание метода измерения длины трещины, включая точность измерения;

g) параметры нагружения образца, включая , R, частоту и форму кривой нагружения;

h) минимальную и максимальную температуру и влажность во время испытаний;

i) порядок, используемый для корректировки трещины и амплитуда поправки независимо от того, был ли изгиб трещины или нет;

j) наличие или отсутствие прерывистого роста трещины;

k) график зависимости а от N;

l) график зависимости lg(da/dN) от lg();

m) график зависимости lg(da/dN) от lg();

n) таблицу с результатами испытания, включая a, N, ,

и da/dN;

о) дату проведения испытания.

10.2 Для испытаний на усталостный рост трещины до разрушения:

a) в случае если не осуществлялся контроль роста трещины, перечисления f), i), j), k), I), m) и n) не требуются;

b) при использовании надрезанных образцов для испытания на растяжение или образцов в виде надрезанного стержня, приводится информация об образцах, включая расчет коэффициента интенсивности напряжений;

c) график зависимости lg() (или логарифма времени разрушения) от lg(

).

и

- общее количество циклов до разрушения и диапазон коэффициента интенсивности напряжений, соответствующий начальной длине трещины, соответственно;

d) таблицу с результатами испытания, включая ,

и

.

Приложение А

(справочное)

Аномалии при использовании результатов динамической выносливости для оценки статической выносливости

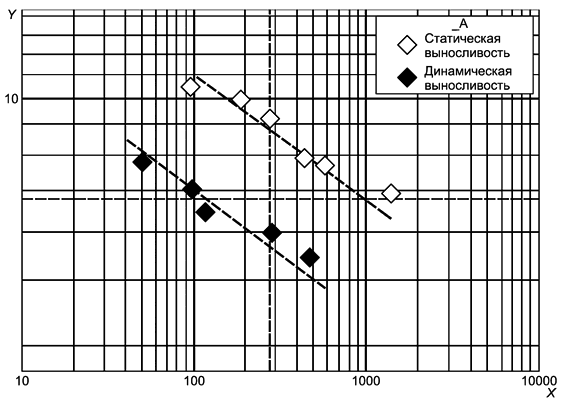

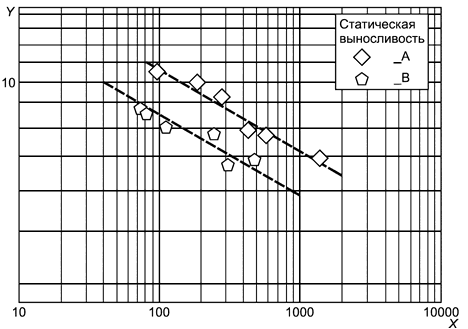

В области оценки поведения полимеров метод динамического усталостного роста трещин часто используют из-за его большой скорости по сравнению с испытанием на усталостный рост трещин под действием статической нагрузки (см. рисунок А.1). Он широко используется, поскольку постоянно разрабатываются новые материалы с высоким сопротивлением росту трещин, для которых долговременная оценка крайне важна при разработке пластмассовых частей для несущих конструкций. Хотя результаты динамических испытаний признаны и широко используют при испытании материалов из-за существенного сокращения времени эксперимента, недавно было показано, что в отдельных случаях результаты динамической и статической выносливости демонстрируют противоположное поведение в плане стойкости к росту трещин (см. рисунки А.2а и А.2b). Это представляет проблему, когда срок службы материалов при статическом нагружении классифицируется по результатам динамических испытаний, поскольку ранее такое обратное поведение не было известно. В дополнение к этому ускоренная природа динамического испытания в некоторых случаях делает классификацию затруднительной, поскольку большое ускорение может привести к тому, что результаты динамического испытания различных материалов будут почти идентичны, при том, что результаты статических испытаний будут существенно различаться.

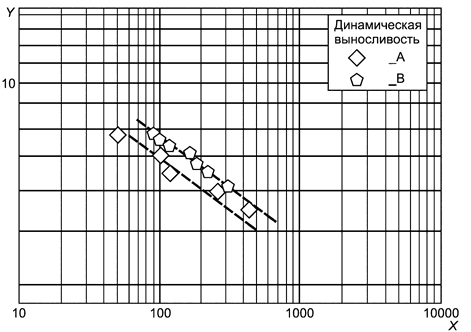

Были сделаны предположения, что указанная аномалия частично обусловлена различием отклика на скорость деформации, т.е. разной чувствительностью материалов к скорости деформации. На рисунке А.3 показаны результаты динамического усталостного роста трещин до разрушения при различных профилях нагружения. Видно, что прямоугольный профиль более эффективно способствует высоким скоростям роста трещин по сравнению с синусоидальным, подтверждая существование чувствительности к скорости деформации. Различия в чувствительности материала к надрезу, а также эффект цикличности нагружения тоже могут оказывать влияние. Однако для уверенности в том, что предсказуемые результаты, полученные при циклическом нагружении, соответствуют поведению при статическом нагружении необходимо провести дополнительные испытания, чтобы понять, где находятся их результаты.

|

X - время до разрушения, ч; Y - напряжение, МПа

Рисунок А.1 - Пример динамической и статической усталостной выносливости одного и того же материала

|

а) Статическая выносливость

|

b) Динамическая выносливость

X - время до разрушения, ч; Y - напряжение, МПа

Рисунок А.2 - Пример динамической и статической усталостной выносливости двух материалов, проявляющих противоположное поведение

|

X - время до разрушения, ч; Y - напряжение, МПа

Рисунок А.3 - Влияние профиля нагрузки на статическую и динамическую усталостную выносливость

Приложение ДА

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

NEQ | ISO 527-2 "Пластмассы. Определение механических свойств при растяжении" | |

ГОСТ 12423-2013 | MOD | ISO 291 "Пластмассы. Стандартные атмосферы для кондиционирования и испытания" |

NEQ | ISO 2818 "Пластмассы. Приготовление образцов для испытаний с помощью механической обработки" | |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - MOD - модифицированные стандарты; - NEQ - неэквивалентный стандарт. | ||

Библиография

[1] | ASTM Е 647-00 Standard Test Method for Measurement of Fatigue Crack Growth Rates. Метод определения скорости роста трещин при усталостных испытаниях |

[2] | ISO 13586 Plastics - Determination of fracture toughness (GIC and KIC) (G<(lndex)IC> and K<(lndex)IC>) - Linear elastic fracture mechanics (LEFM) approach. Пластмассы. Определение вязкости при разрушении (GIC и KIC). Линейный упругий механизм разрушения |

[3] | ISO 16770 Plastics - Determination of environmental stress cracking (ESC) of polyethylene - Full-notch creep test (FNCT). Пластмассы. Определение растрескивания полиэтилена под воздействием окружающей среды. Испытание на ползучесть с полным надрезом |

УДК 678.017:006.354 | МКС 83.080.01 |

Ключевые слова: усталостная трещина, надрез, рост трещины, циклическое нагружение, образцы для испытания | |

Редакция документа с учетом

изменений и дополнений подготовлена