ГОСТ Р 55162-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБОРУДОВАНИЕ ГОРНО-ШАХТНОЕ

МОЛОТКИ ОТБОЙНЫЕ ПНЕВМАТИЧЕСКИЕ

Требования безопасности и методы испытаний

Mining equipment. Pneumatic hammers. Safety requirements and test procedures

ОКС 73.100.30

ОКП 31 4196

Дата введения 2014-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Национальный научный центр горного производства - Институт горного дела им.А.А.Скочинского" (ФГУП "ННЦ ГП - ИГД им.А.А.Скочинского"

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2012 г. N 1084-ст

4 В настоящем стандарте реализована глава 3 Федерального закона от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании"

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт распространяется на пневматические отбойные молотки (ручные машины ударного действия) с энергией удара от 25 до 60 Дж, применяемые в горном производстве. Стандарт устанавливает требования к конструкции молотка, обеспечивающие его безопасную эксплуатацию, и лабораторные методы испытаний для определения энергетических, вибрационных и шумовых характеристик молотков в целях заявления и подтверждения этих характеристик в соответствии с действующими государственными нормативами.

Полученные в ходе испытаний результаты могут быть использованы для сравнения различных моделей отбойных молотков, контроля их состояния после ремонта и оценки параметров молотков в реальных условиях эксплуатации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.714-2010 Государственная система обеспечения единства измерений. Фильтры полосовые октавные и на доли октавы. Технические требования и методы испытаний

ГОСТ Р 51401-99 Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р МЭК 60942-2009 Калибраторы акустические. Технические требования и требования к испытаниям

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.010-75 Система стандартов безопасности труда. Машины ручные пневматические. Общие требования безопасности

ГОСТ 12.2.030-2000 Система стандартов безопасности труда. Машины ручные. Шумовые характеристики. Нормы. Методы испытаний

ГОСТ 12.4.094-88 Система стандартов безопасности труда. Метод определения динамических характеристик тела человека при воздействии вибрации

ГОСТ 2405-88 Манометры, вакуумметры, мановакууметры, напорометры, тягометры и тягонапорометры. Общие технические условия

ГОСТ 6418-81 Войлок технический грубошерстный и детали из него для машиностроения. Технические условия

ГОСТ 7338-90 Пластины резиновые и резинотканевые. Технические условия

ГОСТ 16436-70 Машины ручные пневматические и электрические. Термины и определения

ГОСТ 16519-2006 (ИСО 20643:2005) Вибрация. Определение параметров вибрационной характеристики ручных машин и машин с ручным управлением. Общие требования

ГОСТ 16844-93 Вибрация. Требования к испытаниям механических молотков

ГОСТ 17187-2010 (IEC 61672-1:2002) Шумомеры. Часть 1. Технические требования

ГОСТ 17770-86 Машины ручные. Требования к вибрационным характеристикам

ГОСТ 18698-79 Рукава резиновые напорные с текстильным каркасом. Технические условия

ГОСТ 19862-93 Пневмоприводы. Методы измерений параметров

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 24346-80 Вибрация. Термины и определения

ГОСТ 30691-2001 (ИСО 4871-96) Шум машин. Заявление и контроль значений шумовых характеристик

ГОСТ 30720-2001 (ИСО 11203-95) Шум машин. Определение уровней звукового давления излучения на рабочем месте и в других контрольных точках по уровню звуковой мощности

ГОСТ 31192.2-2005 (ИСО 5349-2:2001) Вибрация. Измерение локальной вибрации и оценка ее воздействия на человека. Часть 2. Требования к проведению измерений на рабочих местах

ГОСТ 31337-2006 (ИСО 15744:2002) Шум машин. Машины ручные неэлектрические. Технический метод измерения шума

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

В настоящем стандарте применены термины по ГОСТ 12.1.012, ГОСТ 12.1.003, ГОСТ 16436, ГОСТ 16519, ГОСТ 24346, ГОСТ 30691, ГОСТ 30720, ГОСТ 31337, а также следующие термины с соответствующими определениями:

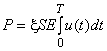

3.1 энергия удара; , Дж: Кинетическая энергия поршня-ударника ручной машины ударного действия непосредственно перед ударом по хвостовику рабочего инструмента.

3.2 частота ударов; , с

: Частота нанесения ударов ударником по рабочему инструменту.

3.3 ударная мощность; , Вт: Мощность, развиваемая ручной машиной ударного действия при ударах по рабочему инструменту

![]() . (1)

. (1)

3.4 энергетические параметры (характеристики) ручной машины ударного действия: Совокупность значений энергии удара , частоты ударов

и ударной мощности

для заданного режима работы машины.

3.5 усилие нажатия; , Н: Статическое усилие, прикладываемое к рукоятке вдоль оси нанесения ударов в направлении рабочего инструмента, необходимое для обеспечения функционирования ручной машины ударного действия.

3.6 максимальное усилие нажатия: Усилие нажатия, двукратно превышающее предельно допустимое значение для ручных машин по ГОСТ 17770 (раздел 5) - 200 Н; максимальное усилие нажатия - 400 Н.

Примечание - Как правило, даже при работе по материалам высокой прочности (бетон, гранит) усилие нажатия не превышает 400 Н.

3.7 предельные энергетические параметры ручной машины ударного действия: Совокупность значений энергии, частоты ударов и ударной мощности (,

,

) при работе с максимальным усилием нажатия 400 Н.

3.8 стабильная работа ручной машины ударного действия: Режим работы машины, при котором 97% значений энергии и частоты ударов, определенных для последовательных рабочих циклов, отличаются от их средних значений не более чем на 10%.

3.9 номинальный режим работы ручной машины ударного действия: Режим работы машины с минимальным усилием нажатия, при котором реализуется 97% предельной ударной мощности .

3.10 номинальное усилие нажатия; , Н: Усилие нажатия при заданном давлении сжатого воздуха, соответствующее номинальному режиму работы ручной машины ударного действия.

3.11 номинальные энергетические параметры ручной машины ударного действия: Совокупность значений энергии, частоты ударов и ударной мощности (,

,

) при работе с номинальным усилием нажатия

.

3.12 номинальный коэффициент внутрисменного использования; : Безразмерная величина, равная отношению времени допустимого контакта с ручной машиной в течение рабочей смены к длительности рабочей смены (8 ч).

Примечание - На подземных работах при длительности рабочей смены 6 ч коэффициент внутрисменного использования молотка увеличивается в 8/6 1,33 раза.

4 Требования безопасности

4.1 Требования к конструкции отбойного молотка

4.1.1 Конструкция отбойного молотка должна соответствовать ГОСТ 12.2.003.

Материалы конструкции молотка не должны оказывать опасное и вредное воздействие на организм человека на всех заданных режимах работы и предусмотренных условиях эксплуатации, а также создавать пожаровзрывоопасные ситуации (ГОСТ 12.2.003, пункты 2.1.1, 2.1.10).

На всех предусмотренных режимах работы конструкцией молотка должна быть исключена нагрузка на детали и сборочные единицы, способные вызвать разрушения, представляющие опасность для оператора и окружающих (ГОСТ 12.2.003, пункт 2.1.2). Рабочий инструмент молотка должен быть огражден концевой пружиной, колпаком или другим защитным элементом конструкции так, чтобы разрушившиеся части инструмента не создавали травмоопасных ситуаций.

Элементы конструкции молотка не должны иметь острых углов, кромок, заусенцев и поверхностей с неровностями, представляющих опасность травмирования работающих (ГОСТ 12.2.003, пункт 2.1.7).

Конструкцией отбойного молотка должна быть исключена возможность самопроизвольного ослабления или разъединения креплений сборочных единиц и деталей, а также перемещение подвижных частей молотка за пределы, предусмотренные его конструкцией (ГОСТ 12.2.003, пункт 2.1.9), в том числе, должен быть исключен самопроизвольный вылет рабочего инструмента при холостых ударах (ГОСТ 12.2.010, пункт 2.2).

4.1.2 Конструкцией отбойного молотка должна быть обеспечена виброзащита обеих рук оператора (ГОСТ 12.2.010, пункт 2.1.1).

4.1.3 Отбойный молоток должен быть оснащен глушителем шума выхлопа, при этом выхлопные отверстия должны быть расположены так, чтобы отработанный воздух не обдувал рук оператора, не загрязнял зоны его дыхания и не мешал работе (ГОСТ 12.2.010, пункт 2.5).

4.1.4 Включение молотка должно осуществляться клавишей или рукояткой, перемещаемой вдоль оси молотка в направлении вставного инструмента. Включение и работа молотка не должны осуществляться без приложения усилия нажатия. Останов молотка должен осуществляться при прекращении нажатия на клавишу или рукоятку.

4.2 Требования к вибрационным характеристикам

4.2.1 Вибрационной характеристикой отбойного молотка является среднеквадратичное корректированное значение виброскорости, м/с, или виброускорения, м/с, рукоятки или соответствующие им логарифмические уровни в дБ по [1].

4.2.2 Значение вибрационной характеристики молотка должно быть заявлено и подтверждено изготовителем (поставщиком) в соответствии с ГОСТ 12.1.012 в виде двухчислового значения: измеренного значения и параметра неопределенности

, характеризующего воспроизводимость испытаний.

Значение вибрационной характеристики устанавливают в номинальном режиме работы отбойного молотка при максимальном давлении сжатого воздуха, указанном в паспорте молотка, соответствующее номинальное усилие нажатия на молоток не должно превышать предельно допустимого значения по ГОСТ 17770 (раздел 5) - 200 Н.

4.2.3 Вибрационная характеристика отбойного молотка в номинальном режиме работы при максимальном давлении сжатого воздуха не должна превышать предельных значений, установленных в санитарных нормах [1], (пункт 6.1), соответственно: 8,0·10 м/с или 124 дБ - для виброскорости и 8,0 м/с

или 138 дБ - для виброускорения.

4.2.4 Если заявленное значение вибрационной характеристики превышает норму по [1] - 2,0·10 м/с (112 дБ) по виброскорости или 2,0 м/с

(126 дБ) по виброускорению, то в соответствии с вибрационной характеристикой устанавливают номинальный коэффициент внутрисменного использования отбойного молотка

. В этом случае заявитель обязан в технических условиях, паспорте и руководстве по эксплуатации отбойного молотка указать потребителю на необходимость контроля вибрации на рабочем месте, а также принятия мер по снижению воздействия этой вибрации на оператора молотка, как указано в ГОСТ 12.1.012.

4.3 Требования к шумовым характеристикам

Шумовые характеристики отбойного молотка - корректированный по уровень звуковой мощности

, дБ

, и уровень звука излучения на рабочем месте оператора

, дБ

. Значение шумовой характеристики должно быть заявлено и подтверждено изготовителем (поставщиком) в соответствии с ГОСТ 30691.

Заявленные значения шумовых характеристик могут превышать нормы по ГОСТ 12.1.003 (пункт 2.3) и ГОСТ 12.2.030 (пункт 3.1). В этом случае заявитель обязан в технических условиях, паспорте и руководстве по эксплуатации отбойного молотка указать потребителю на необходимость принятия мер по снижению воздействия шума на оператора машины до гигиенических нормативов.

4.4 Требования к искро- и взрывобезопасности

4.4.1 На работах во взрывоопасных средах (газ, угольная пыли и др.) следует применять молотки во взрывобезопасном исполнении, выполненные из материалов, которые при трении и ударах не образуют искры, создающей опасность воспламенения взрывоопасных смесей. Требования к материалам - по ГОСТ 12.1.044.

5 Измеряемые величины

В процессе испытаний по настоящему стандарту измерению подлежат следующие величины:

- давление сжатого воздуха в системе питания отбойного молотка по ГОСТ 19862;

- расход воздуха по ГОСТ 19862;

- усилие нажатия на рукоятку (рукоятки) молотка;

- средняя скорость пробивки скалки на испытательном стенде;

- энергия и частота ударов;

- среднеквадратичное значение корректированного виброускорения по ГОСТ 16519 или виброскорости по ГОСТ 17770, или их логарифмические уровни;

- уровни звукового давления и уровень звука излучения в контрольных точках на измерительной поверхности по ГОСТ Р 51401.

6 Испытательное оборудование

6.1 Стенд для определения энергетических и вибрационных характеристик отбойного молотка

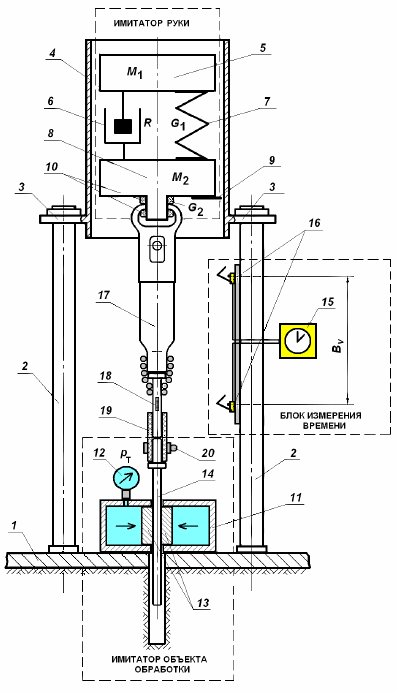

6.1.1 Принципиальная схема стенда для определения энергетических и вибрационных характеристик отбойного молотка (далее - вибрационный стенд) представлена на рисунке 1.

1 - станина; 2 - колонны; 3 - траверса; 4 - цилиндрическая направляющая; 5 - груз; 6 - демпфер; 7 - пружина; 8 - присоединенная масса руки; 9 - нажимная планка; 10 - упругая прокладка; 11 - гидравлические тиски; 12 - манометр; 13 - фрикционные вкладыши; 14 - испытательная скалка; 15 - секундомер; 16 - контактные выключатели; 17 - отбойный молоток; 18 - измерительная пика; 19 - резиновая соединительная втулка; 20 - хомут

Рисунок 1 - Принципиальная схема испытательного стенда для определения энергетических и вибрационных параметров молотка

Стенд включает в себя:

- массивную станину 1 с колоннами 2, траверсой 3 и цилиндрической направляющей 4;

- имитатор руки, установленный в цилиндрической направляющей 4 с возможностью свободного перемещения в вертикальном направлении, реализующий входной механический импеданс по ГОСТ 12.4.094 в виде двухмассовой упругодемпфирующей системы и состоящий из груза 5, демпфера 6, пружины 7, присоединенной массы руки 8 с нажимной планкой 9 и упругой прокладки 10;

- имитатор объекта обработки, включающий в себя фрикционный поглотитель энергии в виде гидравлических тисков 11 с манометром 12 и сжимающие вкладыши 13, в которых перемещается испытательная скалка 14;

- блок измерения времени для определения средней скорости пробивки скалки, состоящий из секундомера 15 и контактных выключателей 16, установленных на колонне стенда на расстоянии друг от друга.

Молоток 17 устанавливают на стенде в положении вертикально вниз и крепят за рукоятку к присоединенной массе руки 8 через упругую прокладку 10. В буксу молотка вставляют измерительную пику 18, которая опирается на испытательную скалку 14. Центрирование измерительной пики выполняют с помощью резиновой соединительной втулки 19, жестко закрепленной на хвостовике испытательной скалки 14 с помощью хомута 20.

6.1.2 Параметры нажимного устройства принимают следующие:

- минимальная масса груза 5 - 10 кг;

- присоединенная масса руки 8 - 3,6 кг;

- коэффициент жесткости пружины 7 - 2500 Н/м;

- коэффициент сопротивления демпфера 6 - (400±80) Н·с/м;

- коэффициент жесткости резиновой прокладки 10 из текстильного рукава по ГОСТ 18698 - 270 кН/м.

6.1.3 Ход молотка на стенде, длина пробивки испытательной скалки в гидротисках и свободное перемещение имитатора руки должны составлять не менее 180 мм.

6.1.4 База измерения времени пробивки скалки должна быть не менее 150 мм.

6.1.5 Геометрические размеры измерительной пики должны соответствовать наиболее часто используемому рабочему инструменту молотка.

Диаметр испытательной скалки должен быть равен диаметру измерительной пики, а ее длина должна выбираться, исходя из требуемого хода молотка на стенде (см. 6.1.3).

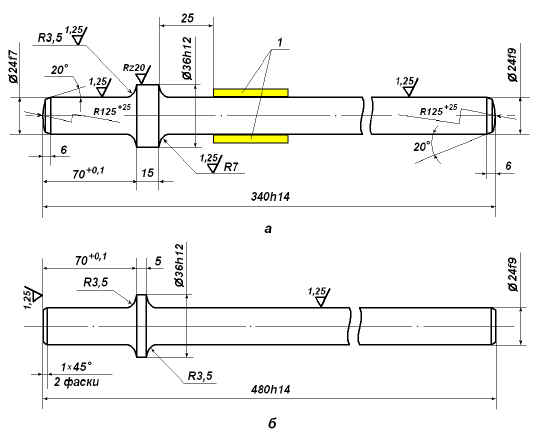

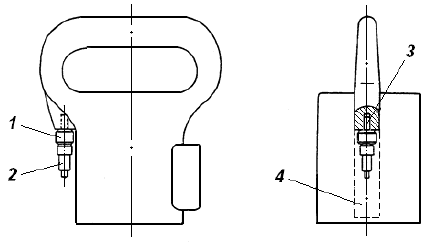

Измерительная пика и испытательная скалка для наиболее часто используемых пик с хвостовиком диаметром 24 мм и длиной 70 мм показаны в приложении А (рисунок А.1).

6.1.6 Усилие нажатия на молоток , Н, создают массой всех элементов имитатора руки и вычисляют по формуле

![]() , (2)

, (2)

где - минимальная масса груза 5, кг;

- масса демпфера 6, кг;

- масса пружины 7, кг;

- присоединенная масса руки 8 вместе с нажимной планкой 9, кг;

- масса упругой прокладки 10, кг;

9,8 м/с

- ускорение свободного падения.

6.1.7 Среднюю скорость пробивки скалки во фрикционном поглотителе энергии регулируют силой сжатия вкладышей в гидротисках и устанавливают по давлению

в манометре 12 стенда.

Средняя скорость пробивки скалки должна составлять (1,8±0,2) см/с, что соответствует работе отбойного молотка по материалам средней прочности (по отношению к развиваемой молотком ударной мощности).

Примечание - Изменением скорости пробивки скалки в широких пределах можно имитировать работу молотка по материалам любой прочности - от бетона и гранита, при 1 см/с, до мягких углей и глины, при

2 см/с.

Значение средней скорости пробивки скалки , см/с, определяют по формуле

![]() , (3)

, (3)

где - база измерения времени пробивки скалки, см;

- время прохода молотком базы

, с.

6.1.8 Среднеквадратичное значение виброскорости станины стенда при работе отбойного молотка не должно превышать 2,5·10 м/с (106 дБ).

6.2 Поглотитель энергии для определения шумовых характеристик отбойного молотка

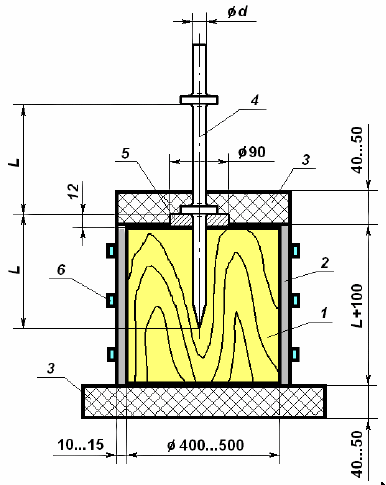

6.2.1 Поглотитель энергии для определения шумовых характеристик отбойного молотка показан на рисунке 2.

1 - цилиндрическая деревянная колода; 2 - войлочная изоляция; 3 - резиновые пластины; 4 - испытательная двухбуртная пика; 5 - стальная шайба, 6 - обечайка

Рисунок 2 - Поглотитель энергии для определения шумовых характеристик отбойного молотка

Поглотитель представляет собой цилиндрическую колоду 1 из дерева хвойных пород (направление волокон вдоль вертикальной оси), боковая поверхность колоды обернута войлочной изоляцией 2 (ГОСТ 6418), а нижнее и верхнее основания акустически изолированы резиновыми пластинами 3 (ГОСТ 7338). В центр верхнего основания колоды установлена двухбуртная пика 4 с опорой на стальную шайбу 5.

Верхняя акустически неизолированная часть двухбуртной пики 4 должна повторять измерительную пику стенда (см. 6.1.5), расстояние между буртами двухбуртной пики и длина ее части, помещаемой в деревянную колоду , должны быть равны длине рабочей части измерительной пики.

Примечание - Требования к изготовлению двухбуртной и измерительной пики вибрационного стенда аналогичны (см. приложение А).

Центральное отверстие в шайбе 5 должно соответствовать диаметру пики 4 и иметь тот же радиус перехода от бурта к ее цилиндрической части, так чтобы пика плотно входила в шайбу без зазора и фиксировалась в ней без перекоса.

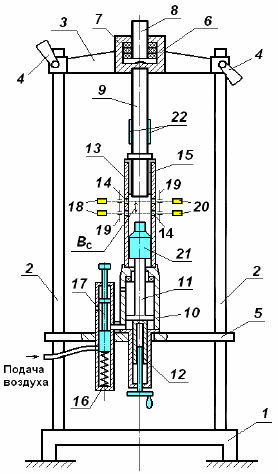

6.3 Стенд для градуировки образцовыми ударами

6.3.1 Принципиальная схема стенда для градуировки образцовыми ударами (далее - градуировочный стенд) представлена на рисунке 3.

1 - станина;

2 - колонны; 3 - подвижная траверса; 4 - зажимы; 5 - неподвижная траверса; 6 - поглотитель энергии; 7 - резиновый буфер; 8 - пика поглотителя энергии; 9 - измерительная пика; 10 - пневматический ускоритель; 11 - поршень; 12 - микрометрический винт; 13 - направляющая; 14 - диаметральные отверстия; 15 - центрирующая втулка, 16 - пусковой механизм; 17 - золотник с ручным пуском; 18 - световые излучатели; 19 - диафрагмы; 20 - фотодетекторы; 21 - ударник; 22 - тензодатчики

Рисунок 3 - Принципиальная схема градуировочного стенда для выполнения образцовых ударов

Стенд включает в себя:

- массивную станину 1 с колоннами 2, подвижную траверсу 3 с зажимами 4 и неподвижную траверсу 5;

- поглотитель энергии 6 с резиновым буфером 7, в котором находится пика 8, воспринимающая удар от измерительной пики 9;

- пневматический ускоритель 10 с поршнем 11, ограничителем хода с микрометрическим винтом 12, направляющей 13 с отверстиями 14 и центрирующей втулкой 15, пусковой механизм 16 с золотником 17;

- фотоэлектрический измеритель предударной скорости ударника с излучателями 18, диафрагмами 19 и фотодетекторами

6.3.2 Образцовые удары на градуировочном стенде выполняют следующим образом:

Ударник молотка 21 и измерительная пика 9 устанавливаются в направляющую градуировочного стенда 13. Измерительная пика прижимается к поглотителю энергии 6 подвижной траверсой 3, положение которой фиксируется зажимами 4. Измерительная пика центрируется втулкой 15.

При нажатии на золотник 17 пускового устройства 16 сжатый воздух подается под поршень 11 пневматического ускорителя 10, который выполняет разгон ударника. Поршень имеет ограничитель хода и тормозится резиновым буфером, а ударник продолжает движение к торцу измерительной пики 9.

На свободном вылете ударника измеряют время пролета контрольного участка пути - базы измерения предударной скорости. Ударник своим соударяемым торцом перекрывает световые лучи излучателей 18, проходящие через диафрагмы 19 и отверстия в направляющей 14, и формирует сигнал на фотодетекторах 20. Интервал времени между сигналами с фотодетекторов измеряют фотоэлектрическим измерителем. Предударную скорость ударника определяют расчетом (см. 9.4).

Примечание - После отскока от измерительной пики ударник движется обратно к поршню и ударяет по нему, в результате чего поршень несколько утапливается. Затем под действием сжатого воздуха следует его возвращение к буферу, а ударник наносит повторный удар по измерительной пике, но со значительно меньшей скоростью, и цикл повторяется. После нескольких ударов процесс затухает и ударник опускается на поршень.

Предударная скорость ударника регулируется за счет изменения хода поршня, устанавливаемого с помощью микрометрического винта 12, и изменения давления сжатого воздуха.

Сигнал с тензодатчиков 22 измерительной пики 9 и с фотодетекторов 20 поступает на специальную аппаратуру, принцип работы которой приведен в приложении Б и в разделе 9.

6.3.3 Параметры градуировочного стенда должны составлять:

- номинальное значение базы измерения предударной скорости ударника - 45 мм;

- ход поршня 10 - от 50 до 250 мм;

- расстояние от соударяемого торца измерительной пики до верхнего отверстия в направляющей - 15 мм.

6.4 Испытательное оборудование и средства измерений должны быть аттестованы и поверены.

7 Средства измерений

7.1 Средства измерений рабочих параметров молотка

7.1.1 Давление сжатого воздуха следует измерять манометром или датчиком давления не ниже 1-го класса точности. Требования к средствам измерения давления - по ГОСТ 2405. Манометр или датчик давления следует устанавливать на ресивере вместимостью не менее 0,005 м соединенным с молотком шлангом длиной (50±1) м. Диаметр шланга выбирают в соответствии с паспортом предприятия-изготовителя отбойного молотка.

7.1.2 Объемный расход воздуха следует измерять с погрешностью не более 0,1 м/мин. Требования к средствам измерений расхода воздуха - по ГОСТ 19862.

7.1.3 Энергию удара следует измерять тензометрическим методом согласно приложению Б. Требования к измерительной аппаратуре и градуировке - по ГОСТ 16844 (раздел 5). Измерительные преобразователи (пики) изготавливают в соответствии с приложением А. Погрешность измерительных пик не должна превышать ±3%.

7.1.4 Требования к измерению частоты ударов - по ГОСТ 16844 (раздел 6).

7.2 Средства измерения вибрации

7.2.1 Общие требования к средствам измерений вибрации установлены ГОСТ 16519. Требования к креплению виброизмерительных преобразователей (датчиков) - по ГОСТ 31192.2.

7.2.2 Датчик должен устанавливаться на механическом фильтре, частота среза которого должна быть выше 1250 Гц. Механический фильтр монтируют на горизонтальную фрезерованную площадку рукоятки на шпильке или на жестком хомуте. Собственная частота датчика на механическом фильтре должна быть не ниже 7 кГц.

7.2.3 Направление измерения вибрации - вдоль оси нанесения ударов.

Нормальное положение датчика - посередине рукоятки. При невозможности установки датчика посередине рукоятки допускается ее доработка с образованием горизонтальной фрезерованной площадки для установки механического фильтра и датчика, как в приложении В.

Примечание - В поперечных направлениях вибрация значительно ниже и ее можно не измерять.

7.2.4 Калибровка каналов измерений вибрации - по ГОСТ 16519.

7.3 Средства измерения шума

7.3.1 Для измерений применяют шумомеры не ниже 2-го класса точности по ГОСТ 17187 и полосовые фильтры - по ГОСТ Р 8.714. Микрофон шумомера должен быть предназначен для измерений в свободном звуковом поле и комплектоваться противоветровым экраном (насадкой).

7.3.2 Калибровка измерительного тракта должна выполняться акустическим калибратором по ГОСТ Р МЭК 60942 с погрешностью ±0,3 дБ (ГОСТ Р 51401, пункт 3.2).

7.4 Вспомогательные средства измерений

7.4.1 Статическое усилие нажатия на вибрационном стенде, определяемое массой имитатора руки, измеряют взвешиванием частей имитатора (см. формулу 2) на весах по ГОСТ Р 53228 с погрешностью не более 0,5 Н.

7.4.2 Усилие нажатия при определении шумовых характеристик молотка измеряют на напольных весах по ГОСТ Р 53228 с погрешностью не более 10 Н.

7.4.3 Массу молотка измеряют на весах по ГОСТ Р 53228 с погрешностью не более 0,05 кг, а массу ударника - с погрешностью не более 0,01 кг.

7.4.4 Время прохода молотком базы вибрационного стенда при определении средней скорости пробивки скалки (см. 6.1.7) измеряют секундомером с погрешностью не более 0,5 с.

7.4.5 Давление жидкости в гидротисках фрикционного поглотителя вибрационного стенда измеряют манометром или датчиком давления не ниже 1-го класса точности. Требования к манометрам - по ГОСТ 2405.

8 Условия испытаний

Для испытаний используют отбойные молотки, прошедшие приемо-сдаточные испытания, должным образом собранные и укомплектованные в соответствии с паспортом предприятия-изготовителя.

Перед испытанием внутрь корпуса молотка следует залить 25 см масла АИ-12 по ГОСТ 20799 или 50%-ной смеси масла И-30А по ГОСТ 20799 с керосином и проверить стабильность его работы в течение 10 с.

Новый отбойный молоток перед испытанием следует приработать в течение 5 мин.

При всех испытаниях по настоящему стандарту устанавливают давление сжатого воздуха равным максимальному рабочему давлению, указанному в паспорте предприятия-изготовителя отбойного молотка, и поддерживают его с точностью ±0,005 МПа (0,05 атм.).

9 Определение энергетических параметров отбойного молотка

9.1 Частоту ударов , с

, определяют непосредственно при работе молотка, а энергию удара

, Дж, и ударную мощность

, Вт, - путем косвенных измерений.

Процесс измерений состоит из двух этапов: первый - измерение амплитуды и частоты ударов в процессе работы молотка на вибрационном стенде; второй - выполнение градуировки на градуировочном стенде.

9.2 На первом этапе измеряют амплитуды падающих ударных импульсов деформации в условных делениях и одновременно частоту ударов

.

Результат измерений амплитуды , дел., вычисляют как среднее значение амплитуд

следующих друг за другом ударных импульсов, числом не менее 100

![]() , (4)

, (4)

где - порядковый номер импульса;

- число импульсов.

Результат измерений частоты ударов вычисляют как среднее значение , с

, частот следования ударных импульсов

![]() . (5)

. (5)

9.3 Далее выполняют градуировку. Молоток разбирают и его ударник вместе с измерительной пикой устанавливают в градуировочный стенд (см. 6.3), как показано на рисунке 3.

На градуировочном стенде выполняют серию образцовых ударов с амплитудами , дел., отличающимися от среднего значения

, дел., при работе молотка не более чем на 5% (метод неполного замещения), и одновременно регистрируют время

, мс, пролета ударником измерительной базы стенда

, мм. Серия должна состоять не менее чем из 5 ударов.

Примечание - Для обеспечения максимальной точности измерений амплитуду образцовых ударов подбирают равной вычисленному среднему значению (метод полного замещения).

Для каждого образцового удара по времени

и амплитуде

![]() рассчитывают скорость ударника

рассчитывают скорость ударника ![]() , м/с, и энергию удара

, м/с, и энергию удара , Дж, по формулам:

![]() , (6)

, (6)

, (7)

, (7)

где - масса ударника, кг.

Окончательно энергию удара молотка , Дж, вычисляют как среднеарифметическое энергий, рассчитанных по формуле (7)

![]() , (8)

, (8)

где - число образцовых ударов.

Примечание - Требование ГОСТ 16844 (статья 5.3.1) о получении среднего значения градуировочного коэффициента с доверительной вероятностью 0,95 при доверительном интервале 0,1 следует считать выполненным за счет выбора амплитуд образцовых ударов, отличающихся от среднего значения не более чем на 5%.

9.4 Ударную мощность молотка , Вт, рассчитывают по формуле

![]() . (9)

. (9)

10 Определение номинального усилия нажатия

10.1 Номинальное усилие нажатия на молоток , Н, (см. 3.1.10) определяют по следующей методике. На вибрационном стенде в диапазоне усилия нажатия

100...400 Н с шагом

20 Н измеряют ударную мощность молотка

![]() в соответствии с методикой, изложенной в разделе 9.

в соответствии с методикой, изложенной в разделе 9.

Примечание - Минимальное усилие нажатия определяется конструкцией имитатора руки стенда.

По зависимости ![]() устанавливают предельные энергетические характеристики молотка и его предельную мощность

устанавливают предельные энергетические характеристики молотка и его предельную мощность , Вт, соответствующую максимальному усилию нажатия 400 Н. Далее по зависимости

![]() находят минимальное усилие нажатия

находят минимальное усилие нажатия , Н, удовлетворяющее условию

![]() . (10)

. (10)

Номинальное усилие нажатия , Н, вычисляют по формуле линейной интерполяции зависимости

![]() между значениями

между значениями и

![]()

![]() (11)

(11)

и округляют до ближайшего целого, кратного 10 Н.

10.2 Отбойные молотки, у которых номинальное усилие нажатия превышает 200 Н, не удовлетворяют требованиям ГОСТ 17770 (раздел 5) и не подлежат серийному производству.

10.3 При номинальном усилии нажатия определяют номинальные энергетические параметры отбойного молотка (

,

,

) в соответствии с разделом 9.

11 Определение вибрационных характеристик молотка

11.1 Вибрационную характеристику отбойного молотка измеряют на вибрационном стенде при номинальном усилии нажатия , установленном согласно разделу 10. Для контроля режима работы молотка одновременно измеряют давление и расход воздуха, энергию и частоту ударов.

11.2 Выбор вибрационной характеристики - среднеквадратичное корректированное значение виброускорения или его логарифмический уровень, среднеквадратичное корректированное значение виброскорости или его логарифмический уровень - определяется применяемой измерительной аппаратурой и соображениями удобства выполнения измерений. Соответствие между вибрационными характеристиками приведено в приложении Г.

11.3 Среднеквадратичные корректированные значения виброскорости и виброускорения и их логарифмические уровни измеряют непосредственно, а не рассчитывают по измерениям в полосах частот.

Время усреднения для каждого измерения должно составлять не менее 10 с.

11.4 Для сертификации и заявления вибрационной характеристики по ГОСТ 12.1.012 выбирают партию молотков в количестве не менее 5 штук.

11.5 Для каждого молотка определяют номинальное усилие нажатия и значение вибрационной характеристики . Число измерений вибрационной характеристики каждого молотка должно быть не менее 5. Испытания молотка продолжают до тех пор, пока не будет получена достоверная серия измерений, т.е. пока коэффициент вариации величины

, рассчитанный согласно приложению Д, не будет менее 0,15.

11.6 Перед началом и после окончания измерений проводят калибровку измерительного тракта. Измерения считаются выполненными корректно, если уход калибровки составляет не более ±1 дБ.

11.7 В качестве результата испытаний отбойного молотка принимают среднеарифметическое значение вибрационной характеристики , рассчитанное по полученной достоверной серии измерений.

11.8 В качестве результата испытаний партии молотков принимают общее среднеарифметическое значение вибрационной характеристики .

11.9 В качестве заявляемой вибрационной характеристики отбойного молотка принимают общее среднеарифметическое значение вибрационной характеристики и неопределенность измерений

по ГОСТ 16519 (пункт 8.2). Требования к заявлению вибрационной характеристики - по ГОСТ 12.1.012 (приложение А).

11.10 Номинальный коэффициент нормативного использования отбойного молотка устанавливают для суммы значений ![]() на основании расчета по приложению Е.

на основании расчета по приложению Е.

11.11 Подтверждение вибрационной характеристики заявленным значениям - по ГОСТ 12.1.012 (приложение А, раздел А.4).

12 Определение шумовых характеристик отбойного молотка

12.1 Акустические условия, средства и методика измерений, измеряемые и определяемые величины должны соответствовать ГОСТ Р 51401.

Определяют корректированный по уровень звуковой мощности. Уровни звука, по которым определяют уровень звуковой мощности, измеряют непосредственно, а не рассчитывают по измерениям в полосах частот.

12.2 Шумовые характеристики отбойного молотка измеряют на специальной измерительной площадке, представляющей собой звукоотражающую плоскость с асфальтовым или бетонным покрытием, в которой есть цилиндрическое углубление для установки поглотителя энергии по 6.2. Верхнее основание поглотителя энергии должно лежать в звукоотражающей плоскости измерительной площадки.

Размеры измерительной площадки, отсчитываемые от вертикальной оси поглотителя энергии, должны составлять не менее 6 м. При этом показатель акустических условий ( по ГОСТ Р 51401, пункт 4.2) равен нулю.

12.3 В качестве измерительной поверхности принимается полусфера радиусом 2 м с центром в точке пересечения двухбуртной пики и плоскости звукоотражающей поверхности.

12.4 На поверхности полусферы выбирают десять измерительных точек согласно ГОСТ Р 51401, приложение Б. Координаты измерительных точек приведены в таблице 1.

12.5 В дополнение к требованиям раздела 8 принимают следующие условия испытаний:

- для испытаний используют отбойный молоток, испытанный на вибрационном стенде с определением номинального усилия нажатия и номинальных энергетических характеристик в соответствии с разделом 10;

- отбойный молоток работает в руках оператора вертикально вниз;

- оператор стоит на напольных весах; разница массы оператора и показаний весов при испытании определяет усилие нажатия;

- оператор поддерживает значение номинального усилия нажатия с точностью ±20 Н;

- режим работы молотка в процессе испытаний контролируют по частоте ударов и расходу сжатого воздуха: частота ударов должна отличаться от номинального значения не более ±5%, расход воздуха - не более ±0,1 м

/мин.

Примечания

1 Частоту ударов можно определить по сигналу с датчика вибрации, который установлен на воздухоподающем рукаве: частота пульсаций давления в шланге равна удвоенной частоте ударов молотка.

2 Для повышения точности контроля режима молотка рекомендуется изготовить двухбуртную пику с тензодатчиками аналогично измерительной пике, применяемой на вибрационном стенде, и измерять энергетические параметры молотка в процессе шумовых испытаний.

12.6 Измерительный микрофон должен быть предназначен для измерений в свободном звуковом поле. Микрофон устанавливают на штативе, так чтобы центр мембраны располагался в заданной измерительной точке на поверхности полусферы. Микрофон должен быть направлен в центр полусферы. При скорости ветра от 1 до 5 м/с микрофон должен иметь ветровой экран, применение которого не должно оказывать влияние на точность измерений.

Между микрофоном и отбойным молотком не должно быть людей или предметов, искажающих звуковое поле. Наблюдатель должен располагаться за микрофоном на расстоянии не менее 0,5 м от измерительной поверхности.

12.7 По классификации ГОСТ 12.1.003 шум пневматического отбойного молотка считается постоянным и продолжительность измерений в каждой точке должна составлять не менее 30 с (ГОСТ Р 51401, пункт 6.3).

Таблица 1 - Координаты измерительных точек

В миллиметрах

Точка измерений | |||

1 | -1980 | 0 | 300 |

2 | 1000 | -1720 | 300 |

3 | 1000 | 1720 | 300 |

4 | -900 | 1540 | 900 |

5 | -900 | -1540 | 900 |

6 | 1780 | 0 | 900 |

7 | -660 | 1140 | 1500 |

8 | -1320 | 0 | 1500 |

9 | 660 | -1140 | 1500 |

10 | 0 | 0 | 2000 |

Примечания | |||

Для измерений рекомендуется применять интегрирующий шумомер. Если интегрирующий шумомер не применяют, то в качестве результата измерений в точке измерения принимают среднеарифметическое максимального и минимального значений звукового давления за время наблюдения (ГОСТ Р 51401, пункт 6.4).

12.8 Перед началом и после окончания измерений проводят калибровку измерительного тракта акустическим калибратором, имеющим погрешность не более ±0,3 дБ. Измерения считают выполненными корректно, если уход калибровки составляет не более 0,2 дБ.

12.9 Перед выполнением измерений регистрируют уровни шума помех, скорость ветра и температуру воздуха на измерительной площадке. По результатам измерений принимают решение о возможности проведения испытаний отбойного молотка.

12.10 Средний уровень звука при неработающем молотке , дБ

(шум помех или фоновый шум) определяют по формуле

![]() , (12)

, (12)

где - номер точки измерения;

- число точек измерений,

10;

- уровень звука в

-й точке на измерительной поверхности, дБ

.

12.12* Испытания не проводят при следующих условиях:

_______________

* Нумерация соответствует оригиналу. - .

- если температура окружающего воздуха в процессе выполнения испытаний изменяется более чем на ±10°С;

- во время выпадения атмосферных осадков;

- при скорости ветра более 5 м/с;

- при значительном шуме помех, если его уровень отличается от уровней шума молотка менее чем на 6 дБ.

Примечание - Скорость ветра определяют по анемометру с погрешностью 10%.

12.13 Средний уровень звука на измерительной поверхности при работающем отбойном молотке , дБ

, определяют по формуле

![]() , (13)

, (13)

где - уровень звука в

-й точке на измерительной поверхности, дБ

.

12.14 Согласно ГОСТ Р 5401, пункт 7.4, вычисляют значение коррекции на фоновый шум , дБ

, по формуле

![]() , (14)

, (14)

где ![]() .

.

Если значение 15 дБ, то коррекцию не рассчитывают и ею пренебрегают. Если

6 дБ, то измерения по настоящему стандарту обеспечивают точность технического метода. При

6 дБ результаты измерений не могут быть использованы для целей настоящего стандарта.

12.15 Средний по измерительной поверхности уровень звука , дБ

, рассчитывают с учетом коррекции на фоновый шум по формуле

![]() . (15)

. (15)

12.16 Корректированный уровень звуковой мощности отбойного молотка , дБ

, вычисляют по формуле

![]() . (16)

. (16)

Примечание - Значение второго слагаемого в формуле (16), учитывающее площадь измерительной полусферы, равно 14,0 дБ.

Результат расчета округляют до ближайшего значения, кратного 0,5 дБ (ГОСТ Р 51401, пункт 7.6).

12.17 Результат испытаний молотка , дБ

, определяют как среднеарифметическое трех измерений.

12.18 Для сертификации и заявления шумовой характеристики по ГОСТ 30691 выбирают партию молотков - 5 штук.

12.19 Для каждого молотка определяют уровень звуковой мощности. В качестве результата измерений принимают среднеарифметическое корректированных уровней звуковой мощности всей партии молотков , дБ

![]() , (17)

, (17)

где - номер молотка;

- число молотков в партии,

5;

![]() - средний корректированный уровень звуковой мощности

- средний корректированный уровень звуковой мощности -го молотка, рассчитанный по трем измерениям.

Результат расчета округляют до ближайшего значения, кратного 0,5 дБ.

12.20 Измерения в соответствии с настоящим стандартом имеют стандартное отклонение воспроизводимости корректированного по уровня звуковой мощности и уровня звука излучения

1,5 дБ

.

12.21 Параметры неопределенности для заявления шумовой характеристики единичного отбойного молотка , дБ

, и партии машин

, дБ

определяют по ГОСТ 30691, приложение А.

12.22 Обязательному заявлению подлежит корректированный по уровень звуковой мощности

, дБ

, равный сумме измеренного значения и параметра неопределенности

![]() - для единичного молотка;

- для единичного молотка;

(18)

![]() - для партии машин

- для партии машин

и уровень звука излучения на рабочем месте оператора , дБ

, определяемый по ГОСТ 30720 (подраздел 4.2) по формуле

![]() , (19)

, (19)

где 11 дБ

.

Примечание - Уровень звука излучения на рабочем месте оператора эквивалентен уровню звука на полусферической поверхности на расстоянии 1 м от отбойного молотка.

12.23 Если уровень звука излучения на рабочем месте оператора превышает норму 80 дБ

, установленную ГОСТ 12.1.003, то в технической документации на отбойный молоток должны быть указаны требования к эффективности средств защиты органов слуха оператора, снижающих шум до допустимой дозы в соответствии с коэффициентом нормативного использования молотка.

13 Регистрируемая информация и протоколы испытаний

13.1 По результатам испытаний отбойных молотков в соответствии с настоящим стандартом оформляют три вида протоколов испытаний:

- протокол определения энергетических параметров отбойных молотков;

- протокол определения вибрационных характеристик отбойных молотков;

- протокол определения шумовых характеристик отбойных молотков.

13.2 В протоколах регистрируют информацию, относящуюся ко всем техническим требованиям настоящего стандарта, включая ссылку на настоящий стандарт и другие примененные стандарты.

13.3 В протоколах должны быть указаны любые отклонения от настоящего стандарта или от основополагающих стандартов, на которых он основан, с техническим обоснованием причин.

13.4 Общая информация, вносимая в протоколы испытаний, должна содержать:

а) сведения об условиях проведения испытаний:

- место и время проведения испытаний;

- персонал, ответственный за проведение испытаний и измерений;

- температура воздуха, атмосферное давление, относительная влажность воздуха;

б) сведения об отбойном молотке:

- марка (модель), номер и год выпуска;

- изготовитель;

- рабочий инструмент: тип, материал, размеры;

- технические характеристики молотка согласно паспорту изготовителя: масса, длина, максимальное давление сжатого воздуха, расход воздуха, энергия и частота ударов, ударная мощность, вибрационные и шумовые характеристики (при их наличии);

в) сведения о режиме работы молотка:

- рабочее давление сжатого воздуха;

- расход воздуха;

- усилие нажатия.

13.5 В протокол определения энергетических параметров отбойного молотка вносят:

а) описание испытательного стенда:

- тип, год выпуска, изготовитель;

- параметры имитатора руки;

- размер базы для измерения времени пробивки скалки;

- параметры поглотителя энергии: давление в гидротисках, скорость пробивки испытательной скалки;

б) характеристики аппаратуры для измерений энергии и частоты ударов:

- тип, номер, изготовитель;

- измерительные пики: номер, размеры, значение погрешности;

- способ и результат калибровки;

в) измеренные значения энергетических параметров молотка: энергии, частоты ударов, ударной мощности, в том числе предельные и номинальные параметры;

г) номинальное усилие нажатия.

13.6 В протокол определения вибрационных характеристик отбойного молотка вносят:

а) номинальные энергетические параметры отбойного молотка;

б) описание испытательного стенда:

- тип, год выпуска, изготовитель;

- параметры имитатора руки;

- размер базы для измерения времени пробивки скалки;

- параметры настройки поглотителя энергии: давление в гидротисках, скорость пробивки испытательной скалки;

- номинальное усилие нажатия;

в) описание аппаратуры для измерения вибрации:

- датчик (тип, номер, масса, изготовитель);

- механический фильтр (тип, номер, масса, изготовитель);

- место и способ крепления механического фильтра к рукоятке;

- усилитель (тип, номер, изготовитель);

- интегратор (тип, номер, изготовитель);

- анализатор (тип, номер, изготовитель);

- устройство записи (тип, номер, изготовитель);

- измеряемый параметр вибрационной характеристики;

- методы калибровки виброметра и других компонентов системы;

- результат калибровки (до и после выполнения измерений);

в)* измеренные значения величин:

_______________

* Нумерация соответствует оригиналу. - .

- результатов наблюдений и среднеарифметического результатов наблюдений;

- коэффициента вариации;

- неопределенности измерений.

13.7 В протокол определения шумовых характеристик отбойного молотка вносят:

а) номинальные энергетические параметры отбойного молотка;

б) описание испытательного пространства (измерительной площадки);

в) скорость ветра;

г) описание поглотителя энергии и двухбуртной пики;

д) средства измерений:

- используемое оборудование (тип, год выпуска, изготовитель);

- методы калибровки шумомера и других компонентов системы;

- дату, место и результат калибровки (до и после выполнения измерений);

- характеристики ветрового экрана;

е) схему расположения микрофонов, молотка, оператора и измерительного оборудования с указанием расстояний до крупных объектов на измерительной площадке, ориентации отбойного молотка и направления выхлопа;

ж) акустические данные:

- шум помех и значение коррекции на фоновый шум;

- все измеренные уровни звукового давления;

- уровень звука излучения на месте оператора;

- корректированный по уровень звуковой мощности;

- другие акустические данные, требуемые ГОСТ Р 51401.

13.8 При испытании партии отбойных молотков в протоколе указывают значения измеренных параметров для каждого молотка и для партии в целом.

13.9 В протоколах, оформляемых для сертификации, заявления и контроля параметров безопасности отбойных молотков, должны быть указаны заявляемые вибрационные характеристики по ГОСТ 12.1.012 и шумовые характеристики по ГОСТ 30691, а также значение номинального усилия нажатия и номинальный коэффициент внутрисменного использования.

Протоколы контроля заявленных вибрационных характеристик должны содержать вывод о соответствии измеренных и заявленных данных, а также их соответствии требованиям ГОСТ 17770 и санитарным нормам [1].

Протоколы контроля заявленных шумовых характеристик должны содержать вывод о соответствии измеренных и заявленных данных, а также требования к эффективности средств индивидуальной защиты от шума, определяемой по ГОСТ 12.1.003 в соответствии с номинальным коэффициентом внутрисменного использования отбойного молотка.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Требования к измерительной пике и испытательной скалке вибрационного стенда

А.1 Испытательная скалка и измерительная пика для отбойного молотка показаны на рисунке А.1

а - измерительная пика, б - испытательная скалка, сталь HRC 56...62; 1 - тензодатчики

Рисунок А.1 - Размеры измерительной пики и испытательной скалки

А.2 Тензодатчики на поверхности измерительной пики наклеивают диаметрально противоположно, расстояние от бурта до тензодатчика - не меньше диаметра пики.

ПРИЛОЖЕНИЕ Б

(справочное)

Тензометрический метод определения энергии удара отбойных молотков

При ударе ударника по рабочему инструменту отбойного молотка в нем возникает импульс деформации сжатия. Импульс распространяется по направлению к острию инструмента, деформирует разрушаемый материал, отражается от его границы и острия инструмента, возвращается обратно к соударяемому торцу и вновь отражается от него. Этот процесс повторяется многократно, обеспечивая разрушение материала и внедрение в него рабочего инструмента. В зависимости от условий отражения импульс сжатия трансформируется в импульс растяжения и наоборот. Таким образом, в рабочем инструменте формируется сложная волновая картина импульсов деформации, которая затухает к моменту следующего удара.

Из всех импульсов, возникающих при ударе, только первый (падающий) импульс деформации несет информацию о скорости соударения ударника с инструментом. Согласно волновой теории удара при равенстве площадей соударяемых деталей, амплитуда деформации импульса сжатия в инструменте определяется формулой Сен-Венана:

![]() , (Б.1)

, (Б.1)

где - амплитуда деформации;

- скорость ударника, м/с;

- скорость звука в инструменте, м/с.

В реальных ударных системах, имеющих сложную геометрию и состоящих из разных материалов, амплитуда деформации падающего ударного импульса зависит от множества других факторов: соотношения площадей поперечных сечений ударника и инструмента, их длины, плотности, контактной жесткости, уровня собственных колебаний ударника (которые полностью не затухают к моменту следующего удара) и т.п. Но, как показывают исследования, зависимость амплитуды от скорости, близкая к линейной, остается неизменной.

На этой физической зависимости строится тензометрический метод измерения энергии удара. Метод основан на применении специальных измерительных преобразователей (пик) с тензорезисторами (тензодатчиками) и специальной измерительной аппаратуры.

Алгоритм метода состоит в следующем. Из волновой картины, формирующейся в инструменте при ударе, необходимо выделить первый ударный импульс, измерить его амплитуду, а затем проградуировать эту амплитуду образцовым ударом.

Для реализации метода изготавливают специальные измерительные преобразователи - пики, максимально близкие к реальному рабочему инструменту ударной машины. На пики наклеивают по два тензорезистора (тензодатчика). Датчики наклеивают на боковую поверхность пики диаметрально противоположно, чтобы компенсировать напряжения изгиба, возникающие при нецентральном ударе. Расстояние от соударяемого торца пики до датчиков выбирают больше 4-5 диаметров пики, чтобы ударный импульс успел полностью сформироваться и влияние напряжений изгиба, возникающих на торце инструмента, было пренебрежимо малым.

При работе отбойного молотка сигнал, поступающий с пики, регистрируют специальной измерительной аппаратурой, выполняющей селекцию сигнала по амплитуде и по времени.

Селекцию импульсов по амплитуде выполняют следующим образом. Поскольку первый ударный импульс всегда следует после полного затухания волновой картины в инструменте, назначается некоторый минимальный уровень сигнала с тензодатчиков, превышение которого сигнализирует о приходе первого импульса. Импульс считается первым, если перед ним в течение длительного времени сигнал был ниже назначенного уровня.

После принятия решения о приходе первого падающего импульса выполняют селекцию сигнала по времени: назначают временной интервал, в течение которого анализируют сигнал с определением его максимального значения - амплитуды.

При каждом ударе молотка измерительная аппаратура выделяет первый ударный импульс, измеряет амплитуду и период следования импульсов. Усреднение амплитуд за 50-100 ударов позволяет минимизировать погрешность от собственных колебаний ударника (возбуждаемых при ударе и незатухающих за рабочий цикл молотка) и повысить точность измерений.

После измерений на молотке ударник и измерительную пику устанавливают на градуировочный стенд, на котором выполняют одиночные удары по измерительной пике. Стенд имеет пневматический механизм разгона ударника и оптическую систему измерения предударной скорости. Регулировкой разгона ударника добиваются амплитуды ударного импульса, близкой к средней амплитуде, измеренной при работе отбойного молотка. Получаемая при градуировке скорость ударника определяет его кинетическую энергию, т.е. энергию удара молотка.

При коротком рабочем инструменте, длина которого меньше удвоенной длины ударника, на падающий ударный импульс накладывается отраженный. В этом случае целесообразно вместо амплитуды использовать другие информационные параметры ударного импульса, например: крутизну переднего фронта или его текущую ординату, отстоящую от начала импульса на заданный временной интервал.

Точность тензометрического метода составляет ±2,5%, достигнутая стабильность измерительного тракта с учетом измерительных преобразователей (пик) составляет менее 0,15%.

Изложенный метод измерений энергии удара соответствует международному стандарту [2].

Для реализации тензометрического метода целесообразно применять компьютерные измерительные системы, дающие возможность одновременного измерения комплекса параметров отбойного молотка, например: давления и расхода воздуха, энергии и частоты ударов.

Применение компьютерных измерительных систем открывает возможность перехода к нормированию параметров ударных процессов в инструменте, например, количества движения или энергии ударного импульса. Эти интегральные параметры полнее характеризует эффективность ручной машины ударного действия, поскольку включают в себя и КПД двигателя машины, и КПД ударной системы. Кроме того, интегральные параметры позволяют выполнять испытания без градуировки с использованием аттестованных измерительных преобразователей.

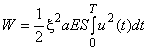

Для длинной измерительной пики (длина более 4-5 длин ударника) количество движения , Н·с, и кинетическую энергию ударного импульса

, Дж, рассчитывают по формулам:

,

,

(Б.2)

,

,

где - коэффициент чувствительности тензодатчика, В

;

- площадь поперечного сечения измерительной пики, м

;

- модуль Юнга материала пики, Н/м

;

- длительность ударного импульса, с;

- время, с;

- напряжение на тензодатчике, В.

Количество движения и энергия ударного импульса являются более стабильными информационными параметрами, чем амплитуда, и позволяют избежать ряда погрешностей, вызванных помехами, а также незатуханием собственных колебаний ударника к моменту следующего удара.

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Схема доработки рукоятки отбойного молотка для размещения датчика вибрации с механическим фильтром

В.1 Для размещения датчика вибрации (пьезоакселерометра) с механическим фильтром на ребре жесткости рукоятки фрезеруют горизонтальную площадку, в которой выполняют вертикальное отверстие с резьбой под измерительную шпильку, как показано на рисунке В.1

Примечание - Допускается иметь одну, доработанную под установку датчика рукоятку, которую используют при испытаниях разных экземпляров молотка данной марки.

ПРИЛОЖЕНИЕ Г

(обязательное)

Соотношение между вибрационными характеристиками

Г.1 Среднеквадратичные значения корректированного виброускорения и виброскорости связаны между собой соотношением

![]() , (Г.1)

, (Г.1)

где - среднеквадратичное значение корректированной виброскорости, м/с;

- среднеквадратичное значение корректированного виброускорения, м/с

.

Г.2 Логарифмические уровни среднеквадратичных значений корректированного виброускорения и виброскорости связаны между собой соотношением

![]() , (Г.2)

, (Г.2)

где - логарифмический уровень среднеквадратичного значения корректированной виброскорости, дБ;

- логарифмический уровень среднеквадратичного значения корректированного виброускорения, дБ.

Г.3 Логарифмические уровни виброскорости и виброускорения, дБ, вычисляют по формулам:

![]() ; (Г.3)

; (Г.3)

![]() , (Г.4)

, (Г.4)

где 5·10 м/с и 1·10

м/с

- соответственно опорные значения для виброскорости и виброускорения.

ПРИЛОЖЕНИЕ Д

(обязательное)

Расчет коэффициента вариации для серии испытаний

Д.1 Коэффициент вариации для серии испытаний, состоящей из измерений (

3) определяют как отношение стандартного отклонения

для результатов этой серии к их среднеарифметическому значению

![]() ,

,

где  - стандартное отклонение результатов измерений;

- стандартное отклонение результатов измерений;

![]() - среднеарифметическое значение результатов измерений;

- среднеарифметическое значение результатов измерений;

- результат

-го измерения.

ПРИЛОЖЕНИЕ Е

(обязательное)

Расчет номинального коэффициента внутрисменного использования отбойного молотка

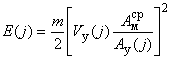

Е.1 Для расчета номинального коэффициента внутрисменного использования отбойного молотка вычисляют величину

, равную сумме измеренного значения вибрационной характеристики молотка

и параметра неопределенности измерений

![]() . (Е.1)

. (Е.1)

Е.2 Если вибрационная характеристика молотка получена в линейных единицах (м/с или м/с), то расчет проводят по формуле

, (Е.2)

, (Е.2)

где - допустимое корректированное значение при восьмичасовой рабочей смене: для виброускорения

2 м/с

, для виброскорости

2·10

·м/с.

Е.3 Если вибрационная характеристика молотка получена в логарифмических единицах (дБ), то расчет проводят по формуле

![]() , (Е.3)

, (Е.3)

где - допустимый корректированный уровень при восьмичасовой рабочей смене: для виброускорения

126 дБ, для виброскорости

112 дБ.

Библиография

[1] | СН 2.2.4/2.1.8.566-96 | Санитарные нормы. 2.2.4. Физические факторы производственной среды. 2.1.8. Физические факторы окружающей природной среды. Производственная вибрация, вибрация в помещениях жилых и общественных зданий. Утверждены и введены в действие Постановлением Госкомсанэпиднадзора России от 31 октября 1996 г. N 40 |

[2] | ИСО 2787:1984* | Инструменты пневматические ротационные и ударные. Эксплуатационные испытания |

(ISO 2787:1984) | Rotary and percussive pneumatic tools - Performance tests) | |

________________ * Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - . | ||

__________________________________________________________________________

УДК 621.9:006.354 ОКС 73.100.30 ОКП 31 4196

Ключевые слова: стандарты, оборудование горно-шахтное, молотки отбойные пневматические, безопасность, испытания, энергия удара, вибрационная характеристика, шумовая характеристика, воспроизводимость, заявление, подтверждение

__________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014