ГОСТ Р 50803-2008

(ИСО 5708:1983)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Машины и оборудование для пищевой промышленности

РЕЗЕРВУАРЫ ДЛЯ ОХЛАЖДЕНИЯ И ХРАНЕНИЯ МОЛОКА НА МОЛОЧНО-ТОВАРНЫХ ФЕРМАХ И ПРИЕМНЫХ ПУНКТАХ

Технические требования и параметры безопасности

Food processing machinery. Tanks for cooling and storage of milk in milk-trade farms and reception stations. Technical requirements and safety parameters

ОКС 65.040.10

Дата введения 2012-01-01

Предисловие

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Корпорация "Российское продовольственное машиностроение" (ЗАО "Корпорация "Роспродмаш"), автономной некоммерческой организацией ПТЦ "Пищепром" (АНО ПТЦ "Пищепром") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 27 "Машины и оборудование для пищевой и перерабатывающей промышленности"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 декабря 2008 г. N 421-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 5708:1983* "Танки для охлаждения молока" (ISO 5708:1983 "Refrigerated bulk milk tanks", MOD) путем изменения его структуры.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта приведено в дополнительном приложении В.

В настоящем стандарте учтена ст.11 Федерального закона от 1 мая 2007 г. N 65-ФЗ

5 ВЗАМЕН ГОСТ Р 50803-95

6 ПЕРЕИЗДАНИЕ. Август 2020 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт устанавливает технические требования и параметры безопасности, правила испытаний и оценки результатов испытаний, относящиеся к резервуарам для охлаждения и хранения молока, устанавливаемым на молочно-товарных фермах и молокоприемных пунктах, созданию системы классификации, типовых параметрических рядов и типов резервуаров.

Технические требования и параметры безопасности резервуаров для охлаждения и хранения молока гармонизированы в части требований к конструкции, материалам, техническим характеристикам, методам испытаний по отношению к ИСО 5708:1983 "Танки для охлаждения молока".

Настоящий стандарт имеет отличия от применяемого стандарта ИСО 5708:1983 "Танки для охлаждения молока":

- уточнено название национального стандарта с учетом фактически выполняемых резервуарами наряду с охлаждением функций хранения молока;

- с учетом перспектив развития современной техники дополнительно введен тип 111 резервуара для охлаждения и хранения молока с системой комбинированного предварительного охлаждения ("мгновенное" охлаждение "ледяной" водой в теплообменнике - трубчатом, с плоскими пластинами, со спиральной обечайкой и т.п.) и последующим доохлаждением и хранением в резервуаре, конструктивно выполненном в одном агрегате;

- предусмотрены типовые параметрические ряды в части вместимости резервуара для охлаждения и хранения молока;

- технические требования дополнены возможностью применения циркуляционно-струйного способа санитарной обработки резервуаров и оснащения их устройствами для фильтрации молока;

- расширена область применения резервуаров для охлаждения и хранения молока с возможностью использования на предприятиях молочной промышленности предприятий малой и средней мощностей;

- введены требования безопасности во исполнение Федерального закона от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании" и Федерального закона от 1 мая 2007 г. N 65-ФЗ "О внесении изменений в Федеральный закон "О техническом регулировании";

- введены санитарные нормы в части максимально допустимых уровней шума и вибрации.

1 Область применения

Настоящий стандарт устанавливает требования к конструкции, изготовлению, эксплуатации и безопасности резервуаров для охлаждения и хранения молока (далее - резервуары) и методы испытаний.

Настоящий стандарт распространяется на резервуары с автоматическим регулированием с учетом стационарных или передвижных установок для ферм или для пунктов сбора молока, а также на предприятиях молочной промышленности малой мощности.

Стандарт допускается применять для целей сертификации и содействия соблюдению требований технических регламентов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51402 (ИСО 3746:95) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

_________________

Действует ГОСТ Р ИСО 3746-2013.

ГОСТ Р МЭК 60204-1-2007 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

ГОСТ Р МЭК 60335-2-34-2000 Безопасность бытовых и аналогичных электрических приборов. Дополнительные требования к мотор-компрессорам и методы испытаний

_________________

Действует ГОСТ IEC 60335-2-34-2016.

ГОСТ 9.306 Единая система защиты от коррозии и старения материалов и изделий. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 12.1.012 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.030 Система стандартов безопасности труда. Электробезопасность. Защитное заземление и зануление

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.042 Система стандартов безопасности труда. Машины и технологическое оборудование для животноводства и кормопроизводства. Общие требования безопасности

ГОСТ 12.2.124 Система стандартов безопасности труда. Оборудование продовольственное. Общие требования безопасности

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 3347 Насосы центробежные для жидких молочных продуктов. Общие технические условия

ГОСТ 5632 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6572 Покрытия лакокрасочные тракторов и сельскохозяйственных машин. Общие технические требования

ГОСТ 12027 Установки теплообменные с пластинчатыми аппаратами для пищевых жидкостей. Технические требования, требования безопасности

ГОСТ 14254 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21130 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 22853 Здания мобильные (инвентарные). Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 резервуар для охлаждения и хранения молока: Оборудование для охлаждения и хранения свежего сырого охлажденного молока.

3.2 автоматическое управление: Система, обеспечивающая выполнение установленных параметров при нормальных условиях эксплуатации без участия оператора.

3.3 атмосферный резервуар: Резервуар, внутренний резервуар которого рассчитан на работу при атмосферном давлении.

3.4 вакуумный резервуар: Резервуар, внутренний резервуар которого рассчитан на работу при давлении ниже атмосферного.

3.5 мешалка: Устройство для перемешивания молока с целью ускорения теплопередачи и обеспечения равномерного распределения жиров.

3.6 контрольное положение: Положение, указанное изготовителем для правильной установки и эксплуатации резервуара.

3.7 максимальная вместимость: Вместимость внутреннего резервуара, которую можно наполнить молоком без перемешивания и переливания при установке резервуара в контрольное положение.

3.8 номинальная вместимость: Объем максимально допустимого наполнения молочной ванны, не влияющего на выполнение технологического процесса охлаждения.

3.9 система непосредственного охлаждения: Система охлаждения, в которой испаритель холодильной системы находится в прямом термическом контакте с молоком или внутренним резервуаром.

3.10 система косвенного охлаждения: Система охлаждения, в которой тепло переносится от молока к хладагенту через охлаждающую среду.

3.11 резервуар с ледяным отсеком: Резервуар, в котором косвенная охлаждающая система использует в качестве охлаждающей среды воду и лед, который нарастает на испарителе.

3.12 надой: Количество молока, подаваемого в резервуар после одной операции доения.

3.13 резервуар для двух доений: Резервуар, рассчитанный для ежедневного сбора молока и предназначенный для охлаждения и хранения номинального объема в течение 24 ч.

3.14 внутренний резервуар: Внутренняя часть резервуара, предназначенная для нахождения в ней молока.

3.15 нормальные условия эксплуатации: Состояние, в котором используют резервуар в соответствии с установленными параметрами, когда все его функции действуют в штатном режиме.

3.16 окружающая атмосфера: Атмосфера в зоне резервуара и перед воздухоохлаждаемым конденсатором холодильной установки.

3.17 окружающая температура: Средняя температура окружающей атмосферы.

3.18 рабочая температура: Температура окружающей атмосферы, используемая при измерении длительности охлаждения молока.

3.19 безопасная рабочая температура: Верхний предел диапазона окружающих температур, при котором можно обеспечивать эффективную работу оборудования.

3.20 начальная температура: Средняя температура охлаждаемого молока на входе в резервуар.

3.21 температура хранения: Средняя температура, до которой нужно охладить молоко с целью хранения.

3.22 длительность охлаждения: Время, необходимое для охлаждения молока от начальной температуры до температуры хранения, с учетом времени наполнения резервуара.

3.23 цикл охлаждения: Период между двумя последовательными сборами молока, равный не более 24 ч.

3.24 удельный расход электрической энергии: Расход энергии, выраженный в Вт·ч на 1 л охлаждаемого молока. Измеряется в виде среднего расхода всех энергопотребляющих узлов, в том числе и для очистки, во время цикла охлаждения при условиях испытаний, соответствующих характеру эксплуатации.

3.25 система комбинированного охлаждения: Система охлаждения в потоке, при которой понижение температуры молока осуществляется охлаждающей средой в теплообменнике - трубчатом, с плоскими пластинами, со спиральной обечайкой и т.п., встроенном, как правило, в общую станину с резервуаром и составляющим единую конструкцию в виде агрегата (установки), с последующим возможным доохлаждением и хранением молока в резервуаре.

3.26 цикл хранения: Период хранения сырого молока в резервуаре, включая время охлаждения, равный не более 24 ч.

3.27 имитатор молока: Жидкая среда (преимущественно вода), используемая для испытаний вместо молока (время охлаждения воды примерно соответствует времени охлаждения молока).

3.28 имитатор надоя: Объем имитатора молока, измеренный при температуре 4°С, заливаемый в резервуар вместо надоя.

3.29 заливка: Объем молока (или имитатора молока) в резервуаре, измеренный при температуре 4°С.

3.30 температура молока (или имитатора молока): Средняя температура молока (или имитатора молока) в конкретный момент времени.

3.31 горячая точка для молока (или имитатора молока): Максимальная температура молока (или имитатора молока) в установленный момент во время хранения.

4 Технические характеристики

4.1 При проектировании и изготовлении резервуаров рекомендуется руководствоваться основными параметрами и размерами, установленными настоящим стандартом (см. 4.2-4.4 и таблицу 1).

Таблица 1

Техническая характеристика | Тип резервуара | ||

I | II | III | |

Максимальная вместимость, л | 200, 350, 450, 630, 1000, 1250, 1700, 2000, 3500, 5000 | 200, 300, 450, 600, 1000, 1250, 1700, 2000, 3500, 5000 | 100, 1250, 2500, 3000, 3500, 5000, 6300, 10000 |

Система охлаждения | Непосредственное охлаждение | Промежуточное охлаждение | Комбинированное охлаждение с подготовкой: |

Начальная температура молока, °С | 35 | 35 | 35 |

Температура охлаждения молока, °С, не более | 4±2 | 4±2 | 4±2 |

Время охлаждения молока, ч, не более: | |||

- от первой дойки | 2,0 | 2,0 | 1,0 |

- от второй дойки | 0,8 | 0,8 | 0,5 |

Температура молока при хранении, °С, не более | 4±2 | 4±2 | 4±2 |

Время хранения молока при температуре (4±2)°С, ч, не более | 24 | 24 | 24 |

Способ перемешивания | Механический или циркуляционно-струйный | ||

Мойка и санитарная обработка | Для резервуаров открытого исполнения - ручная мойка, для закрытого исполнения - механическая мойка с автоматическим управлением. Для резервуаров вместимостью до 1700 л допускается ручная мойка | ||

Фильтрация молока при заливке | Предусмотреть механический фильтр | ||

Система управления | Контроль температуры молока для всех типов резервуаров. Автоматическое управление процессами на базе микропроцессорной техники для резервуаров вместимостью 1700-10000 л | ||

Устройство охлаждения | Компрессорно-конденсаторные агрегаты, холодильные мотор-компрессоры, работающие в автономном режиме | ||

Показатели надежности: | |||

- ресурс работы до капитального ремонта, ч, не менее | 45000 | ||

- срок службы, лет, не менее | 12 | ||

| |||

4.2 Резервуары могут быть вертикальными и горизонтальными, открытого и закрытого исполнений.

4.3 Типы резервуаров для охлаждения и хранения молока (по способу охлаждения молока):

- тип I - резервуары с системой непосредственного охлаждения (см. 3.9).

- тип II - резервуары с системой косвенного охлаждения (см. 3.10).

- тип III - резервуары (установки) с системой комбинированного охлаждения (см. 3.25).

5 Материалы

Материалы, которые могут находиться в контакте с молоком, должны быть жироустойчивыми, нетоксичными, нейтральными к действию моющих и дезинфицирующих реагентов и температуре во всех рабочих диапазонах эксплуатации, включая возможную дезинфекцию паром, а также не придавать молоку окраску.

Внутренний резервуар, теплообменник и детали, которые могут находиться в контакте с молоком, следует изготовлять из коррозионно-стойкой стали и/или материалов, разрешенных Федеральным органом исполнительной власти, осуществляющим функции государственного санитарно-эпидемиологического надзора.

Марка стали (по ГОСТ 5632) должна быть по качеству не ниже, чем марки стали, предусмотренные нормами [1], особенно в части пригодности для сварки и устойчивости к коррозии.

Все соединения должны быть сварными и шлифованными, их прочность и устойчивость к коррозии должна быть не ниже, чем у основного металла.

Шероховатость поверхности из нержавеющей стали (по ГОСТ 2789, [2]) должна быть не более 1,0 мкм.

Материалы, используемые для уплотнений, должны обладать устойчивостью к воздействию жиров, моющим и дезинфицирующим средствам при нормальной дозировке, температуре, не должны иметь токсичных свойств и должны исключать загрязнение или окрашивание молока.

Металлические облицовочные материалы и составные части корпуса резервуара и теплообменника, не соприкасающиеся с молоком, должны иметь защитно-декоративное хромовое покрытие по ГОСТ 9.306 или должны быть изготовлены из коррозионно-стойкой стали по ГОСТ 5632. Опоры резервуара могут быть окрашены по ГОСТ 6572.

6 Требования к конструкции

6.1 Общие сведения

Конструкцией резервуаров и комплектующего оборудования должна быть предусмотрена возможность обеспечения достаточной механической прочности и возможность транспортирования и погрузки, а также работоспособность и безопасности при нормальных условиях эксплуатации. Резервуары должны быть изготовлены таким образом, чтобы исключить загрязнение молока и возникновение коррозии в материалах конструкции, а также допускать чистку, дезинфекцию и осмотр без каких-либо затруднений.

Резервуары должны быть оснащены пробоотборными кранами.

6.2 Внутренний резервуар

Внутренний резервуар должен быть выполнен таким образом, чтобы номинальная вместимость составляла 90%-95% максимальной вместимости.

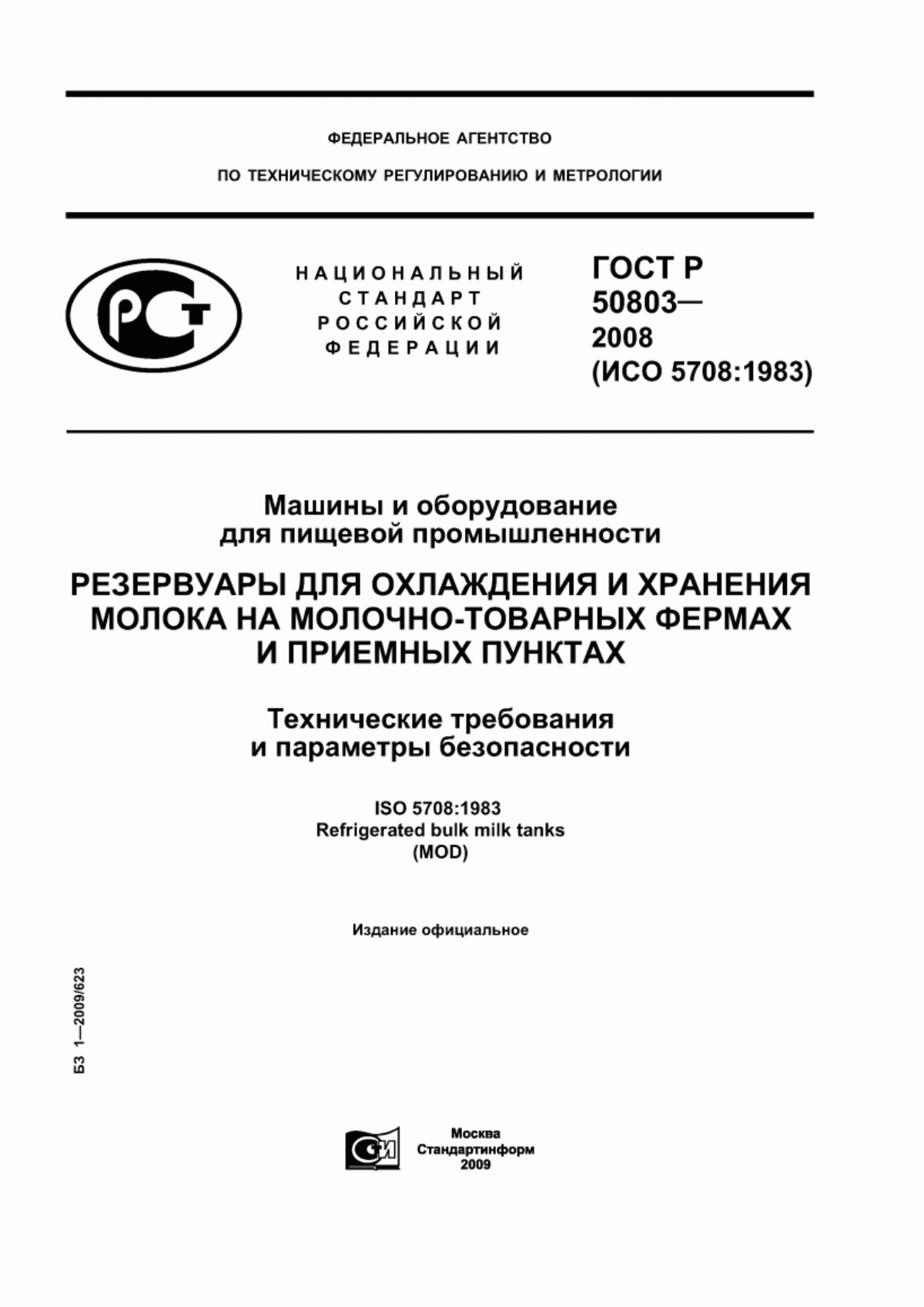

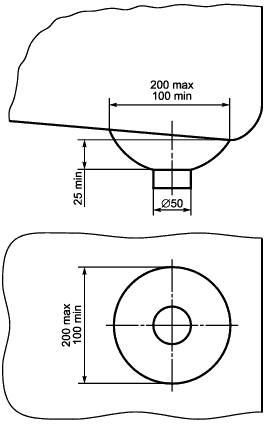

Внутренние углы внутреннего резервуара, образующие угол менее 135°, должны иметь радиус закругления не менее 25 мм (см. рисунок 1). Все другие углы внутреннего резервуара должны иметь радиус закругления не менее 3 мм.

|

Рисунок 1 - Примеры внутренних углов менее 135° (2,36 радиан) с радиусом закругления

Все детали, которые постоянно закреплены во внутреннем резервуаре, должны быть присоединены к нему сваркой. Сварные швы должны иметь радиус не менее 6 мм, а углы должны быть не менее 90°. Любые детали, не удовлетворяющие этим требованиям, должны быть съемными.

Если резервуар оснащен автоматическим или полуавтоматическим оборудованием для чистки, должна быть обеспечена эффективная очистка внутренних поверхностей резервуара при использовании оборудования в соответствии с инструкциями изготовителя.

Если резервуар оснащен устройством для измерения объема молока, использующим для измерения линейные размеры, конструкция и опоры внутреннего резервуара должны обеспечивать жесткость и отсутствие деформаций при нормальных условиях транспортирования и эксплуатации.

6.3 Наружный кожух

Наружный кожух должен быть жестким, исключать возможность попадания воды и обеспечивать свободный слив молока.

6.4 Теплоизоляция

Резервуар должен быть снабжен эффективной теплоизоляцией, обеспечивающей при температуре окружающей атмосферы 38°С скорость повышения средней температуры молока, первоначально охлажденного до 4°С, не выше 1°С за 4 ч.

При заполнении внутреннего резервуара от 10% до 100% его номинальной вместимости и при температуре окружающего воздуха от 5°С до 38°С в молоке не должен образовываться лед.

Теплоизоляционный слой не должен давать усадку и смещаться при транспортировании или обслуживании резервуара.

6.5 Опоры

Резервуар, не предназначенный для монтажа на жестком основании, должен быть оснащен соответствующими опорами для установки в контрольном положении на полу, уклон которого не превышает 1:50 в любом направлении, а разница в уровне пола между опорами не превышает 50 мм.

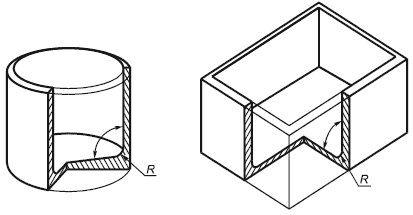

Расстояние между резервуаром и полом нужно выбирать таким образом, чтобы его основание (за исключением опор и выходного патрубка) после установки на горизонтальном полу находилось выше воображаемых плоскостей с уклоном 1:10 по горизонтали. Линия пересечения должна быть горизонтальной и проходить на высоте 100 мм над полом (см. рисунок 2).

Расстояние между выходным патрубком и полом - по 6.9.

|

1 - ширина резервуара

Рисунок 2 - Зазор между резервуаром и полом

Для резервуаров, предназначенных для установки на жестком основании, приведенные выше требования не применяют. Однако нужно принимать меры предосторожности для исключения попадания воды между резервуаром и основанием.

Эти требования не относятся к резервуарам, рассчитанным на установку на передвижном средстве.

6.6 Крышки

Резервуар должен быть оборудован одной или несколькими плотно закрывающимися крышками, которые должны перекрывать проемы внутреннего резервуара, иметь отогнутые вниз кромки и обеспечивать слив жидкости, попавшей на крышку. Крышки должны обеспечивать осмотр и отбор проб молока.

Конструкция резервуара должна обеспечивать заливку без необходимости съема крышек.

Кронштейны и (или) платформы, закрепленные на внутреннем резервуаре, должны быть приварены к нему и иметь отогнутые вверх кромки высотой не менее 10 мм с уклоном для слива содержимого внутреннего резервуара. Детали, постоянно закрепленные на этой платформе, должны быть приварены к ней.

Все отверстия в крышках и (или) платформах должны иметь отогнутые вверх кромки высотой не менее 5 мм при диаметре отверстия не более 70 мм и не менее 10 мм - при диаметре отверстия более 70 мм. На каждом отверстии должна быть предусмотрена крышка или заглушка.

Конструкцией крышек очищаемых вручную резервуаров должна быть предусмотрена возможность обеспечения очистки всех деталей вручную. Крышки, закрепленные на петлях, должны быть оборудованы предохранительными опорами для удержания крышек в открытом положении. Для безопасности оператора во время чистки должны быть приняты соответствующие меры.

Конструкцией крышек резервуаров, очищаемых любыми способами, кроме ручного, должна быть предусмотрена возможность осмотра всех деталей, контактирующих с молоком. На таких резервуарах должно быть не менее одного проема в виде эллипса размером не менее 400х300 мм.

В небольших резервуарах, наибольший внутренний размер которых на внутреннем резервуаре (включая диагонали) не превышает 700 мм, должно быть не менее одного проема диаметром не менее 180 мм.

6.7 Мешалка

Конструкцией мешалки должно быть исключено загрязнение молока из внешнего источника.

Ограждение мешалки должно исключать возможность контакта оператора с движущимися деталями. Это требование может быть выполнено следующими способами:

- мешалки, закрепленные на крышке резервуара, и (или) погружные охладители с окружным усилием свыше 50 Н и (или) окружной скоростью на концах лопастей свыше 1,8 м/с должны иметь специальное устройство для автоматического отключения при открывании крышки резервуара. Если мешалка не отключается автоматически при открывании крышки резервуара, на крышке должна быть нанесена хорошо различимая надпись, предупреждающая о необходимости выключить мешалку перед открыванием крышки. Надпись должна быть нанесена на языке страны - потребителя резервуара.

- на валу мешалки не должно быть выступающих частей, за исключением перемешивающих лопастей и устройств системы очистки. На деталях не допускаются острые кромки.

Конструкцией мешалки должна быть предусмотрена возможность обеспечения ее эффективной очистки. Автоматические или полуавтоматические системы очистки должны обеспечивать эффективную очистку мешалки при использовании системы очистки в соответствии с инструкциями изготовителя.

Самая низкая точка, в которой молоко может контактировать с мешалкой, должна находиться на высоте не менее 30 мм над уровнем молока, соответствующим максимальной вместимости.

Уплотнения вала мешалки должны иметь надежную конструкцию и исключать возможность загрязнения внутреннего резервуара конденсированными парами воды, масла или других веществ.

Резервуары должны быть укомплектованы пробоотборными кранами.

Эксплуатационные характеристики резервуаров - по 12.6.

6.8 Вход для молока

Резервуар должен быть оснащен не менее чем одним входным патрубком или одним входным отверстием, или одновременно патрубком и отверстием.

Конструкцией входного патрубка, являющегося частью резервуара, должна быть исключена возможность образования пены.

Диаметр входного отверстия для заливки молока должен быть не менее 180 мм.

6.9 Сливное устройство

Резервуар должен быть оборудован сливным устройством для слива моющих, дезинфицирующих средств и промывочной воды. Сливное устройство и дно внутреннего резервуара должны обеспечивать полный слив промывочной воды, моющих и дезинфицирующих средств.

При использовании сливного устройства для слива молока должно быть выполнено следующее:

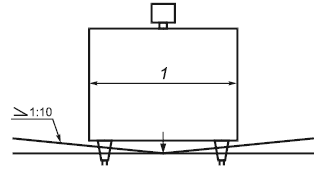

- самая высокая точка на внутренней стороне конца сливного патрубка (см. рисунок 3), включая сливной клапан, должна находиться ниже, чем самая нижняя точка дна внутреннего резервуара;

|

Рисунок 3 - Расположение сливного устройства

- сливной патрубок должен быть изготовлен из коррозионно-стойкой стали с внутренним диаметром 50 мм. Сливной патрубок должен иметь не более одного изгиба и не более одного стыка. Сливной клапан или сливной патрубок должен заканчиваться наружным переходником, в который устанавливают заглушку. Общая длина сливного патрубка должна быть минимально возможной;

- расстояние от сливного устройства до основания должно быть не менее 100 мм;

- при использовании устройства с пробкой и штоком его конструкцией должно быть предусмотрено уплотнение пробки без закрепления штока в установленном положении. Устройство с пробкой и штоком в открытом положении не должно касаться мешалки и мешать сливу молока;

- при нахождении резервуара в контрольном положении и содержании в нем 40 л молока под действием силы тяжести (самотеком) за 1 мин должен осуществляться слив не менее чем 39,8 л молока;

- для исключения всасывания больших количеств воздуха, когда резервуар рассчитан на быстрый слив через сливной патрубок, необходимо предусмотреть испытания с динамическим сливом в соответствии с 17.9.2. Такое испытание не требуется, если резервуар соответствует следующим требованиям:

- при нахождении резервуара в контрольном положении слив со всех деталей к сливному патрубку осуществляется при соотношении уклона не менее 1:20 для прямоугольных резервуаров и 1:15 - для вертикальных цилиндрических резервуаров;

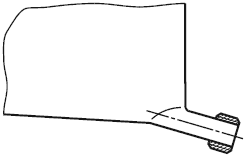

- в резервуаре предусмотрено круглое или эллиптическое сливное отверстие с кожухом высотой не менее 25 мм и диаметром не менее 100 мм, но не более 200 мм (см. рисунок 4).

|

Рисунок 4 - Размеры сливного кожуха

6.10 Вакуумный резервуар

Вакуумный резервуар должен удовлетворять эксплуатационным характеристикам при воздействии внутреннего рабочего вакуума до 80 кПа (0,8 бар), то есть при абсолютном давлении около 20 кПа (0,2 бар).

Уплотнения в вакуумном резервуаре следует выбирать так, чтобы при вакууме в резервуаре 50 кПа и при работающей или неподвижной мешалке объем поступающего в резервуар воздуха не превышал 5 л в минуту.

6.11 Резервуар с ледяным отсеком

Резервуар с ледяным отсеком должен быть изготовлен так, чтобы в случае выхода из строя регулятора ледяного отсека не произошло повреждений внутреннего резервуара или наружного кожуха.

Емкость для охлажденной воды должна иметь размеры, обеспечивающие возможность удовлетворительной работы системы регулирования ледяного отсека и циркуляционной системы и образование достаточного количества льда для охлаждения молока в объеме до 60% номинальной вместимости резервуара с 35°С до (4±2)°С без дополнительной работы холодильной системы.

Конструкцией оборудования должны быть обеспечены регулярное формирование льда на всей поверхности испарителя и возможность контроля ледяного отсека.

6.12 Теплообменники и насосы, встроенные в резервуар

Теплообменники для охлаждения молока и насосы для перекачивания молока, встроенные в конструкцию резервуара (тип III), должны соответствовать требованиям ГОСТ 3347 и ГОСТ 12027.

7 Управление технологическими процессами

7.1 Контроль температуры молока

Аппаратура для контроля температуры молока должна удовлетворительно работать (см. 11.4) при заполнении резервуара от 10% до 100% номинальной вместимости при температуре молока от 0°С до 35°С.

Аппаратура должна выдерживать без нарушения калибровки температуру во внутреннем резервуаре от минус 10°С до установленной безопасной рабочей температуры.

Должно быть обеспечено включение системы охлаждения сразу же после добавления молока от второго доения.

7.2 Контроль работы ледяного отсека

Резервуары с ледяным отсеком должны быть оснащены устройством автоматического контроля количества льда, обеспечивающего удовлетворительную эксплуатацию при окружающих температурах от минус 10°С до установленной безопасной рабочей температуры таким образом, чтобы при любом объеме молока от 10% до 100% номинальной вместимости ледяной отсек эффективно обеспечивал выполнение требований 11.2 и 11.3.

Система управления должна исключать возможность образования избытка льда в емкости с холодной водой во избежание нарушения эффективной работы оборудования.

7.3 Система управления

В системе управления должно быть не менее одного селекторного переключателя режима с обозначенной позицией "выключено", за исключением тех случаев, когда мешалка рассчитана на непрерывную работу во время охлаждения и хранения или предусматривается автоматическая пауза. В этих случаях должна быть предусмотрена совместная работа мешалки для молока и блока конденсации системы непосредственного охлаждения или системы циркуляции окружающего воздуха при косвенном охлаждении с автоматическим контролем с помощью регулятора температуры молока. Должна быть обеспечена возможность ручного отключения.

В системах косвенного охлаждения должно быть предусмотрено автоматическое управление работой блока конденсатора от регулятора ледяного отсека или от термостата охлаждающей среды. Должна быть обеспечена возможность ручного отключения.

При прямой заливке резервуара без предварительного перемешивания перед отбором проб должно быть обеспечено независимое от работы других узлов включение мешалки на период не менее 2 мин.

Допускается применение регулятора температуры молока с автоматической задержкой включения мешалки до момента снижения температуры молока до установленного значения. Конструкцией регулятора должно быть предусмотрено обеспечение его автоматической перенастройки при включении мешалки для выполнения требований 11.4.

Допускается применение выключателя с программируемым таймером для включения мешалки в течение установленных периодов и через установленные интервалы, независимо от работы других узлов.

Должна быть предусмотрена возможность работы мешалки в процессе автоматической чистки резервуара.

Резервуары с комбинированной системой охлаждения вместимостью от 1000 до 10000 л должны быть оснащены автоматизированными системами контроля, регулирования и регистрации температуры на базе микропроцессорной техники в течение всего процесса охлаждения и хранения молока.

Примечание - Требование вступает в силу с 1 января 2014 г.

8 Измерительное оборудование

8.1 Прибор для измерения температуры молока

Каждый резервуар должен быть оснащен прибором для измерения температуры молока при заполнении резервуара от 10% до 100% номинального объема.

При использовании съемных приборов они должны быть установлены выше максимального уровня молока и легко доступны.

Приборы и температурные датчики должны иметь эффективную защиту для исключения попадания пыли или жидкости, выдерживать без нарушения калибровки температуру во внутреннем резервуаре от минус 10°С до плюс 70°С и окружающую температуру от минус 10°С до установленной безопасной рабочей температуры.

Не допускается размещение прибора во внутреннем резервуаре.

Прибор должен быть оснащен градуированной шкалой с легким считыванием надписей, при этом шкала должна быть расположена на стороне, с которой происходит слив молока и моющих средств. Градуировка шкалы осуществляется в градусах Цельсия, причем одно деление соответствует 1°С вплоть до 12°С, а общая градуировка должна осуществляться в диапазоне от 0°С до 40°С.

Длина шкалы в диапазоне от 2°С до 12°С должна быть не менее 20 мм. Если прибор оснащен круглой шкалой, то считывание производится вдоль окружности, описываемой концом стрелки, или вдоль окружности, расположенной между концевыми участками стрелок с учетом одного деления на каждый градус Цельсия. В случае цифровой индикации высота цифр должна быть не менее 6 мм.

При окружающих температурах от 5°С до установленной рабочей температуры погрешность измерения прибора не должна превышать 1°С в диапазоне от 2°С до 12°С при скорости изменения температуры молока не более 10°С/ч.

8.2 Измерительная линейка

Измерительная линейка для определения объема молока должна соответствовать требованиям раздела 5 и пункта 6.1.

Измерительный стержень должен иметь градуировку, начиная не менее чем от 10% до 100% номинальной вместимости резервуара. Каждое деление на стержне должно соответствовать не более 0,5% номинальной вместимости.

9 Холодильное оборудование

Холодильное оборудование должно иметь эффективную защиту от коррозии и соответствовать требованиям ГОСТ Р МЭК 60335-2-34, [3]. Узел конденсации должен быть выбран таким образом, чтобы холодильная система удовлетворяла требованиям 11.2 при удовлетворительной работе в диапазоне окружающих температур от 5°С до установленной рабочей температуры.

10 Электрическое оборудование

Электрическое оборудование должно обеспечивать непрерывную работу резервуаров для охлаждения и хранения молока и соответствовать требованиям ГОСТ Р МЭК 60204-1-2007, раздел 14.

11 Эксплуатационные характеристики

11.1 Общие требования

Резервуары предназначены для эксплуатации в закрытых помещениях, в которых обеспечено соответствие номинальным климатическим факторам для категории УХЛ по ГОСТ 15150. С учетом данных требований допускается установка резервуаров в модульных (инвентарных) зданиях контейнерного типа по ГОСТ 22853.

11.2 Работу резервуара определяют в соответствии со следующей классификацией [4]:

11.1.1 Число доек (доений)

Таблица 2

Обозначение резервуара | Число доек (доений) | Характеристика резервуара |

2 | 2-доечный резервуар класса* | Резервуар для охлаждения 50%-ного объема молока от вместимости резервуара единовременно |

4 | 4-доечный резервуар класса* | Резервуар для охлаждения 25%-ного объема молока от вместимости резервуара единовременно |

6 | 6-доечный резервуар класса* | Резервуар для охлаждения 16,7%-ного объема молока от вместимости резервуара единовременно |

Примечание - Класс резервуара определяют по 11.1.2. | ||

11.1.2 Окружающая температура

Классы резервуаров, оптимальные и максимальные температуры приведены в таблице 3.

Таблица 3

Класс резервуара | Оптимальная температура ОС (РТ), °С | Максимальная температура ОС (РТ), °С |

А | 38 | 43 |

В | 32 | 38 |

С | 25 | 32 |

11.1.3 Время охлаждения молока

Время охлаждения молока приведено в таблице 1.

11.1.4 Содержание жира в молоке

Показатель содержания жира в молоке для использования этой величины в испытаниях по перемешиванию молока (см. 24.6.2.) определяют лабораторным путем.

11.2 Суточная производительность холодильной системы

Холодильная система, работающая при окружающих температурах от 5°С до установленной рабочей температуры, должна иметь достаточную производительность для охлаждения номинального объема молока в резервуаре в течение 24 ч от 35°С до (4±2)°С с отбором тепла, накопленного в резервуаре под действием других источников.

11.3 Скорость охлаждения молока

Сырое молоко температурой 35°С, заливаемое в резервуары для двух доений первого и второго типов в объеме 50% номинальной вместимости, должно быть охлаждено до (4±2)°С, а в резервуарах третьего типа - в течение 1 ч.

При добавлении в резервуар второго надоя общий объем молока должен быть охлажден до (4±2)°С в течение времени, которое не превышает установленное время охлаждения (см. таблицу 1).

11.4 Хранение молока

Теплоизоляция резервуара должна обеспечивать скорость повышения средней температуры молока, первоначально охлажденного до (4±2) С, не более 1°С за 4 ч при температуре окружающей среды 38°С.

При нормальных рабочих условиях суммарное время хранения сырого молока с учетом перевозки не должно превышать 24 ч.

________________

Требование установлено Федеральным законом от 12.06.2008 г. N 88-ФЗ, ст.6, пункт 3.

11.5 Замораживание молока

При заполнении резервуара на 10%-100% от номинальной вместимости и его эксплуатации при окружающей температуре от 5°С до установленной рабочей температуры не допускается образование льда в молоке ниже уровня наполнения в резервуаре во время охлаждения или хранения.

11.6 Перемешивание молока

Работа мешалки не должна вызывать переливание молока при содержании в резервуаре любого объема молока, вплоть до 100% номинального.

В резервуарах, конструкция которых предусматривает непосредственный отбор молока без дополнительного перемешивания перед взятием пробы, жир в молоке должен быть равномерно распределен так, чтобы содержание жира в произвольно отбираемой пробе из резервуара в любой момент времени не отличалось более чем на 0,1 г жира на 100 г молока.

В резервуарах, конструкция которых не предусматривает непосредственный отбор, мешалка должна обеспечивать равномерное распределение жира в молоке в течение не более 2 мин. Это требование должно быть выполнено, если в резервуаре содержится любой объем молока в пределах 10%-100% номинального объема после охлаждения молока до 4°С с последующей выдержкой в течение 6 ч. В случае периодического включения системы перемешивания время выдержки можно уменьшить до периода между двумя последовательными этапами перемешивания. В случае использования системы непрерывного перемешивания время для выдержки не требуется.

Работа мешалки не должна вызывать ухудшение свойств молока, образование пены или масла.

12 Требования безопасности

12.1 Общие требования

Резервуары для охлаждения и хранения молока должны соответствовать требованиям безопасности настоящего стандарта, ГОСТ 12.2.042, ГОСТ 3347 и ГОСТ 12027.

12.2 Требования, обеспечивающие биологическую безопасность

Резервуары для охлаждения и хранения молока должны обеспечивать биологическую безопасность молока за время его хранения за счет соблюдения установленных температурных режимов и скорости охлаждения. Отклонения от установленных режимов термической обработки сверх установленных значений не допускаются.

12.3 Требования, обеспечивающие механическую безопасность

12.3.1 Резервуары для охлаждения и хранения молока должны быть прочными и устойчивыми при воздействии на них механических нагрузок, вибрации, одиночных ударов, линейных нагрузок, не должны иметь острых углов, кромок и неровностей поверхностей, представляющих опасность нанесения травм работающим. Компоновка составных частей оборудования должна обеспечивать свободный и удобный доступ к ним, безопасность при монтаже и эксплуатации.

12.3.2 Крепления сборочных единиц и узлов должны исключать их самопроизвольное ослабление, а также перемещение подвижных элементов за пределы, предусмотренные конструкцией.

12.3.3 Защитные ограждения должны исключать контакты оператора с движущимися частями и выдерживать без деформации возможные силовые воздействия в процессе эксплуатации.

12.3.4 Должно быть предусмотрено оснащение резервуаров блокирующими устройствами, автоматически отключающими энергопитание в случаях возникновения опасности нанесения травм людям, в том числе при открытых крышках люков резервуаров.

12.3.5 Запорная арматура, размещаемая на резервуарах, должна иметь четкую маркировку:

- наименование предприятия-изготовителя,

- условный проход,

- условное давление,

- направление потока среды.

На маховиках вентилей, задвижек и кранов должно быть указано направление вращения при их открывании.

12.3.6 Узлы резервуаров, являющиеся опасными для обслуживания, поверхности ограждений и защитных устройств должны быть окрашены в опознавательные цвета и иметь знаки безопасности.

12.3.7 Органы управления, предназначенные для ступенчатого переключения, должны фиксироваться в предусмотренных конструкцией положениях.

Сигнальные устройства, предупреждающие об опасности, должны быть выполнены и расположены так, чтобы обеспечивались различие и слышимость сигналов в производственной обстановке.

Наличие нескольких мест пуска на корпусе резервуара не допускается.

Кнопки включения и выключения, световые индикаторы, сигнальные экраны, кнопочные выключатели с подсветом должны соответствовать назначению и иметь отличительную цветовую гамму.

12.4 Требования, обеспечивающие термическую безопасность

Резервуары должны иметь теплоизоляцию, обеспечивающую температуру наружных поверхностей не более 20°С.

12.5 Требования, обеспечивающие химическую безопасность

Конструкцией и качеством изготовления резервуаров должна быть предусмотрена возможность безопасной и эффективной санитарной обработки, обеспечивающей полное удаление вредных микроорганизмов.

Должно быть обеспечено отсутствие застойных зон во внутренних корпусах и беспрепятственное удаление химических и моющих средств после санитарной обработки.

Шероховатость Ra внутренних поверхностей молочной ванны должна быть менее 1,0 мкм по ГОСТ 2789.

12.6 Требования, обеспечивающие электрическую безопасность

Электрическое оборудование, электрические силовые цепи, электрические цепи управления, заземления и защиты от прямого и косвенного поражения персонала электрическим током, встроенные в резервуары для охлаждения и хранения молока, а также системы управления процессами охлаждения и хранения молока должны соответствовать требованиям 12.6.1-12.6.8 настоящего стандарта, ГОСТ 12.1.030, ГОСТ 12.2.007.0, ГОСТ 12.1.019, ГОСТ Р МЭК 60204-1-2007, разделы 6 и 7, и "Правилам устройства электроустановок" (ПУЭ).

12.6.1 IP-степень защиты

Степень защиты электрооборудования резервуаров, теплообменников, насосов и других частей должна быть по ГОСТ 14254 не ниже IP 54, [5].

Степени защиты от воды электрических компонентов составляют:

- внешние компоненты, работающие под напряжением, на резервуаре, блоке управления, установленном на резервуаре, блоке управления, расположенном в рабочем помещении, - IP X5;

- внутренние компоненты, работающие под напряжением, внутри резервуара в закрытом пространстве со степенью защиты IP X5 и на открытой нижней поверхности, - IP X3;

- внутренние компоненты, работающие под напряжением, на резервуаре с полностью закрытым корпусом со степенью защиты IP X5 и защищенным от конденсата воды блоком управления, - IP X2;

- внутренние компоненты, работающие под напряжением, на машине с полностью закрытым корпусом со степенью защиты IP X5, где предусмотрена защита от конденсата воды и от попадания пальцев или руки, - IР Х0.

12.6.2 Кожухи

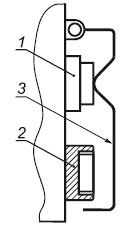

Для исключения доступа воды во внешние компоненты электрического управления (переключатели) должны быть предусмотрены съемные или перемещающиеся кожухи (см. рисунок 5), не ограничивающие возможность нажатия кнопки "Выкл.".

Примечание - При оснащении мембранным переключателем или подобным ему устройством установка кожуха необязательна.

|

1 - кнопка "Выкл."; 2 - кнопка "Вкл."; 3 - защитный кожух

Рисунок 5 - Переключатель "Вкл./Выкл." с защитным кожухом

12.6.3 Электрические провода наружной проводки должны быть размещены в металлорукавах, а на участках с повышенным риском проникания влаги - металлических трубах, защищающих провода от повреждений и обеспечивающих надежный контакт с заземляющей частью машины.

12.6.4 Сопротивление изоляции должно быть не менее 1 МОм.

12.6.5 В конструкции резервуаров должны быть предусмотрены заземляющие зажимы по ГОСТ 21130.

12.6.6 Сопротивление между заземляющим болтом и каждой доступной прикасанию токоведущей частью, которая может оказаться под напряжением, не должно превышать 0,1 Ом.

12.6.7 Питание цепей управления должно осуществляться от сети переменного тока частотой 50 Гц и номинальным напряжением 24 В.

12.6.8 При поставке резервуаров в комплекте с электрошкафом особое внимание следует обратить на плотное прилегание двери к корпусу и наличие внутренних замков, открывающихся с помощью специального ключа. На внутренней стенке двери должна находиться принципиальная схема электрооборудования.

12.7 Требования безопасности холодильного оборудования

Холодильное оборудование должно соответствовать требованиям безопасности по ГОСТ 12.2.042.

12.8 Требования безопасности, определяемые особенностями монтажных и ремонтных работ, транспортированием и хранением

При проведении монтажных и ремонтных работ, транспортировании и хранении следует руководствоваться ГОСТ 12.2.124.

Изготовитель должен подробно изложить специальные требования в руководстве для пользователя и инструкции по монтажу резервуаров.

12.9 Санитарно-технические требования

12.9.1 Материалы

Материалы, применяемые для изготовления резервуаров, теплообменников, насосов, молокопроводов и запорной молочной арматуры, должны соответствовать разделу 5 и требованиям [1], [2].

Примечание - В разделе 5 приведены положения, заменяющие требования ИСО 683-13 [1] и ИСО/В 468 [2].

12.9.2 Требования, обеспечивающие безопасность от воздействия шума

Допустимый уровень шума на рабочих местах, создаваемый работой резервуаров, не должен превышать значений, указанных в таблице 4.

Таблица 4

Уровень звукового давления, дБ, в октавных полосах со среднегеометрическими частотами, Гц | Уровень звука и эквивалентный уровень звука, дБ А | ||||||||

31,5 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

107 | 95 | 87 | 82 | 78 | 75 | 73 | 71 | 69 | 80 |

12.9.3 Требования, обеспечивающие безопасность от воздействия вибрации

Допустимые уровни спектральных показателей вибрационной нагрузки, нагрузки на оператора и локальная вибрация, создаваемые работой резервуаров, не должны превышать значений, указанных в таблице 5.

Таблица 5

Среднегеометрические частоты октавных полос, Гц | Нормативное значение в направлениях | |||

виброускорения | виброскорости | |||

м/с | дБ | м/с·10 | дБ | |

31,5 | 2,7 | 129 | 1,4 | 109 |

63 | 5,4 | 135 | 1,4 | 109 |

250 | 21,3 | 147 | 1,4 | 109 |

500 | 42,5 | 153 | 1,4 | 109 |

1000 | 85,0 | 159 | 1,4 | 109 |

12.9.4 Санитарная обработка, мойка и очистка резервуаров

Изготовитель обязан приложить к руководству для пользователя подробную инструкцию по санитарной обработке, мойке и очистке резервуаров с указанием моющих и дезинфицируемых средств и других химических и органических реагентах, а также перечень рекомендуемых средств индивидуальной защиты операторов.

13 Предупреждение действий, вводящих в заблуждение приобретателей резервуаров

13.1 Идентификация резервуаров

Поставляемые потребителям резервуары должны быть идентифицированы.

13.2 Этикетка (идентификационная табличка)

Этикетка (идентификационная табличка) должна быть надежно закреплена на резервуаре, быть четко различимой и содержать, как минимум, следующую информацию:

- наименование, торговую марку и адрес предприятия-изготовителя;

- тип, марку (модель) резервуара, заводской (серийный) номер, дату выпуска;

- номинальный объем, в кубических метрах или литрах;

- соответствующий эксплуатационный класс, который обозначается не менее чем тремя последовательными символами: первый символ соответствует числу доений, второй - значению окружающей температуры, третий - времени охлаждения. При необходимости можно указывать содержание жира, определенное в испытаниях с перемешиванием молока;

- основные технические характеристики, включая параметры источников энергоснабжения и обозначение хладагента.

13.3 Прилагаемая документация

К поставляемым машинам и оборудованию прилагают:

- технический паспорт и гарантийные обязательства;

- руководство для пользователя по транспортированию, монтажу, наладке, эксплуатации и утилизации приобретаемых машин и оборудования;

- техническую документацию (компоновочные и рабочие чертежи, необходимые для монтажа, наладки, эксплуатации и ремонта машин и оборудования).

14 Инструкция по монтажу и периодическому обслуживанию

Инструкция должна содержать следующую информацию:

- номер настоящего стандарта;

- напряжение электропитания, частоту, число фаз;

- номинальную установленную мощность;

- удельное потребление электроэнергии на литр молока, охлаждаемого при нормальных рабочих условиях:

- для охлаждаемых воздухом конденсаторных блоков при установленной рабочей температуре,

- для охлаждаемых водой конденсаторных блоков при температуре конденсации;

- производительность охлаждения блока конденсации при температуре испарения, указанной предприятием - изготовителем резервуара:

- для охлаждаемых воздухом конденсаторных блоков при установленной рабочей температуре;

- для охлаждаемых водой конденсаторных блоков при температуре конденсации 40°С.

Изготовитель обязан указывать информацию об оставшихся и/или не устраненных полностью опасностях и давать рекомендации по их предотвращению.

Возможные ошибки при монтаже или сборке машин и оборудования, которые могут быть источником опасности, должны быть исключены конструктивным исполнением или, если это невозможно, посредством информации, представленной на самих деталях или на их корпусах.

15 Инструкция по эксплуатации

К резервуару необходимо приложить четкие и ясные инструкции по безопасной работе и эффективной чистке на языке страны, в которую поставляют оборудование. Инструкция должна содержать следующие сведения:

- указания по использованию, транспортированию, хранению, установке, запуску;

- указания по санитарной обработке: чистящие средства, которые допускается использовать, рекомендуемые инструменты, способы и периодичность проведения, максимально допустимую температуру чистки, все необходимые предостережения, в частности, о необходимости остановки мешалки перед открыванием крышки (см. 6.7);

- необходимые количества вспомогательных материалов:

- значения усилий в точках крепления резервуара;

- предупреждения оператору об опасности остаточного напряжения, особенно на конденсаторах;

- характеристики защитных устройств от превышающих токов;

- параметры потребляемой электроэнергии, установленную и потребляемую электрическую мощность;

- технические параметры холодильно-компрессорных агрегатов, вид и марку хладагента;

- необходимые количества вспомогательных материалов;

- декларируемые значения уровня шумов и вибрации, выделяемых резервуаром.

16 Общие принципы испытаний

16.1 Окружающая температура

Измеряют окружающую температуру с точностью до ±0,5°С, используя для этого оборудование в соответствии с настоящим стандартом и с международными нормами [6].

Защищают температурные датчики от излучений за счет установки металлических кожухов с отражательными поверхностями так, чтобы тепловая масса была эквивалентна 20% меди. В качестве примера указывают медный цилиндр массой 25 г с минимальной внешней поверхностью.

16.1.1 Средняя температура

Температура, измеряемая в каждой точке, должна оставаться постоянной ±2°С в течение всего испытания. Средняя измеренная температура должна оставаться равной установленной окружающей температуре с точностью до ±1°С в течение всего испытания.

Средняя температура должна учитывать все температуры, измеренные в точках вокруг резервуара и перед конденсаторами.

16.1.2 Расположение измерительных точек

Измерительные точки должны быть расположены на:

- середине внешнего кожуха на расстоянии (10±10) мм от стенок резервуара с равномерным расположением по периферии резервуара;

- расстоянии (100±10) мм перед водоохлаждающим конденсатором при их равномерном расположении по заборной поверхности.

16.1.3 Число измерительных точек

Если наибольший размер резервуара не более расстояния между измерительными точками, то устанавливают следующее число измерительных точек:

- не менее одной измерительной точки на каждой стороне резервуара;

- не менее четырех равнорасположенных измерительных точек для цилиндрических резервуаров.

Если наибольший внешний размер резервуара составляет 2-3 м, то устанавливают следующее число измерительных точек:

- не менее одной измерительной точки на каждой из малых стенок;

- не менее двух измерительных точек на расстоянии 1 м друг от друга по каждой большой стенке.

Если внешний размер бака превышает 3 м, то используют следующее число измерительных точек:

- не менее одной измерительной точки на каждой малой стенке;

- не менее трех измерительных точек на расстоянии 1 м друг от друга на каждой большой стенке.

16.1.4 Максимальный вертикальный температурный градиент должен составлять не более 2°С/м.

16.2 Движение воздуха

Резервуар и блок конденсатора должны быть установлены в испытательной зоне таким образом, чтобы скорость воздуха, проходящего через блок конденсации, не зависела от внешних факторов.

Скорость воздуха, омывающего наружную стенку резервуара, когда блок конденсатора не работает, не должна превышать 0,5 м/с.

16.3 Электрическое питание

Испытание электрооборудования, электрических силовых цепей и цепей защиты и управления осуществляют в соответствии с ГОСТ Р МЭК 60335-1*, раздел 18.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ МЭК 60335-1. - .

Напряжение питания не должно отклоняться более чем на ±5% указанного в инструкции значения с использованием данных, указанных на идентификационной таблице резервуара.

Частота не должна отличаться от номинальной частоты более чем на ±1%.

16.4 Точность измерения объема

Точность измерения надоя должна находиться в пределах ±5%.

16.5 Температура молока (или имитатора молока)

При охлаждении и перемешивании после хранения измеряют температуру молока в одной или нескольких точках, расположенных на расстоянии не менее 20 мм от стенки, днища и верхнего уровня, но не более 100 мм от поверхности охлаждения.

Во время хранения и до перемешивания измеряют температуру в точке, находящейся на расстоянии до 5 мм от поверхности и не более 40 мм от выходного патрубка, а также в других точках, необходимых для измерения на испытательной станции.

16.6 Периодичность измерений

При отсутствии самописца непрерывного типа измеряют:

при охлаждении или заменяющем надое:

- частоту не менее одного раза через каждые 10 мин. При числе наблюдений не менее 8 - во время охлаждения или при одном наблюдении - во время заливки,

- окружающую температуру (см. 16.1) и температуру имитатора молока, показание счетчика, кВт/ч;

в интервале между охлаждением и последующими заменяющими надоями:

- частоту не менее одного раза через каждые 30 мин,

- окружающую температуру (см. 16.1) и температуру имитатора молока.

17 Материалы, конструкция и отделка поверхности

17.1 Общие испытания конструкции

Проверяют материалы на соответствие требованиям настоящего стандарта, предъявляемым к материалам для изготовления резервуара, качеству изготовления и чистоте поверхности [3].

Помимо перечисленных в 18.2-18.5, можно включать данные, предоставленные предприятием-изготовителем или заказчиком испытания.

Оценку чистоты поверхности и эксплуатационных характеристик проводят не менее чем двумя сотрудниками на каждой испытательной станции, причем один из них должен принимать участие в эксплуатации резервуара во время испытаний. Особое внимание нужно уделять пригодности резервуара для эксплуатации, проверять количество льда, учитывать возможность отбора проб и чистки.

17.2 Качество сварных швов

Качество сварных швов определяют визуально или любым другим пригодным для этой цели способом по ГОСТ 3242.

17.3 Чистота поверхности

Оценку чистоты поверхности следует проводить с помощью устройства для измерения шероховатостей или с помощью сравнительных пластинок.

17.4 Радиусы закругления

Радиусы закругления углов следует проверять с помощью соответствующих шаблонов.

17.5 Возможность чистки

Эффективность очищающих средств в резервуарах, оснащенных устройством для автоматической или полуавтоматической чистки, проверяют в производственных или лабораторных условиях. Убеждаются в том, что при условии использования оборудования в соответствии с инструкциями предприятия-изготовителя все поверхности во внутреннем резервуаре смачивают очищающим раствором. Метод испытания подробно описывают в отчете об испытаниях. Рекомендуется учитывать утвержденные в международном масштабе методы для изучения проб.

17.6 Размеры

Проверяют следующие размеры:

- расстояние между самой нижней точкой резервуара и полом (см. 6.5),

- расстояние между самой нижней точкой выходного устройства и полом (см. 6.9),

- размер крышек (см. 6.6),

- расстояние между соединительной муфтой мешалки и максимальным уровнем молока в резервуаре (см. 6.7),

- диаметр входного отверстия для молока (см. 6.8),

- диаметр выходного устройства для молока (см. 6.9),

- длину шкалы термометра (см. 8.1),

- высоту цифр на цифровом индикаторе термометра (см. 8.1).

17.7 Защита внешнего корпуса и крышек от попадания воды

В первую очередь проверяют соответствие требованиям, изложенным в 6.1, 6.6, 6.7, после чего проводят испытание [5] с использованием сухого пустого резервуара с закрытыми крышками. При этом необходимо исключать попадание воды в резервуар.

17.8 Мешалка. Измерение окружных усилий

Измеряют окружное усилие на внешней части лопасти с точностью до ±5% с использованием соответствующих пружинных весов.

17.9 Слив молока

17.9.1 Испытание на статический слив

Испытание проводят три раза.

Косвенно измеряют объем заменителя молока, который сливается за 1 мин, путем определения остатков заменителя молока в резервуаре. При этом выполняют следующие операции:

- устанавливают резервуар в контрольное положение;

- обливают внутренние стенки резервуара заменителем молока в количестве (40±5) л при температуре от 2°С до 20°С;

- выходное устройство должно быть открыто, а затем закрыто.

Примечание - Время нахождения выходного устройства в открытом состоянии определяют для каждого типа и вместимости резервуара экспериментальным путем;

- отмеряют 40,0 л заменителя молока с точностью до 0,1 л при температуре (20±2)°С и заливают это количество в резервуар;

- оставляют выходное устройство в течение (2,0±0,02) мин открытым, а затем закрывают;

- дозируют с точностью до ±0,005 л объем заменителя для выгрузки из резервуара после повторного открывания отверстия. Объем не должен превышать 0,2 л (см. 6.9).

Примечание - Время нахождения выходного устройства в открытом состоянии определяют для каждого типа и вместимости резервуара экспериментальным путем.

17.9.2 Испытание с динамическим сливом

Проверку проводят не менее двух раз, причем разница в результатах не должна превышать 50%.

Определяют пригодность резервуаров, предназначенных для вакуумной передачи от выходного устройства, путем измерения скорости слива молока:

- устанавливают резервуар в контрольное положение;

- заливают 20 л заменителя молока во внутренний резервуар, чтобы определить начальную динамическую точку для этого объема и нанести метку на поверхности резервуара. Добавляют еще 5 л заменителя молока и наносят метку, соответствующую 25 л. Далее вводят около 100 л заменителя молока во внутренний резервуар, а затем сливают со скоростью (8±0,8) л/с. После снижения уровня до отметки 25 л прекращают слив через выпускное отверстие резервуара.

Измеряют объем заменителя молока, оставшегося во внутреннем резервуаре, и наносят метку там, где остаток составляет 20 л. Повторяют испытание до тех пор, пока повторяемые результаты не будут получаться при объеме (20±4) л. Это соответствует динамической начальной точке, равной 20 л;

- заливают 100 л заменителя молока во внутренний резервуар (при необходимости больше) с тем, чтобы лопасти мешалки были едва покрыты молоком. Включают мешалку не менее чем на 2 мин;

- сливают жидкость со скоростью (8±0,8) л/с, используя насос с принудительным вытеснением или вакуум;

- прерывают поток из резервуара через 7 с после достижения начальной динамической точки, соответствующей 20 л, и прекращают работу насоса или воздействие вакуума;

- измеряют объем слитой из внутреннего резервуара жидкости в течение последующих (5±0,5) мин после повторного открывания сливного отверстия.

Если объем не превышает 0,2 л или 0,05% от номинального объема, резервуар считают пригодным для использования в условиях вакуумного слива.

17.10 Вакуумный резервуар

Если на скорость вращения мешалки влияет величина вакуума в резервуаре, нужно провести эксплуатационные испытания при скорости вращения мешалки, соответствующей минимальному значению скорости в диапазоне вакуума 0-80 кПа.

Для этого создают вакуум (50±0,1) кПа в пустом резервуаре. Включают мешалку и через (30±0,5) мин измеряют вакуум в резервуаре с точностью до 0,1 кПа. Повторяют испытание при остановленной мешалке.

17.11 Проверка исправности регулятора ледяного отсека

Для проверки возможности выдерживать длительное замораживание в резервуаре с охлажденной водой в резервуаре с ледяным отсеком (см. 6.11) выполняют следующие операции (предусматривается возможность замораживания воды при неисправном регуляторе ледяной батареи):

- устанавливают окружающую температуру 5°С и убеждаются в том, что внутренний резервуар пустой;

- соединяют контакты регулятора ледяного отсека;

- включают блок охлаждения так, чтобы он работал в течение 2 сут или до замораживания охлажденной воды. Этот блок может работать также до тех пор, пока не будет выключен вспомогательным прибором с предохранительным устройством.

18 Аппаратура управления

18.1 Контроль температуры молока

Проверяют исправность термостата, например перепад температур и надежность включения и выключения. Эту проверку удобно проводить при испытаниях на охлаждение и хранение (см. раздел 24).

18.2 Контроль ледяного отсека

Определяют минимальное и максимальное количество льда, соответствующее включению и выключению ледяного отсека. Работу регулятора ледяного отсека при остановке и включении блока конденсации допускается проверять при наблюдении во время испытаний охлаждения и хранения (см. раздел 24).

19 Измерительное оборудование

Проверяют правильность работы прибора для измерения температуры молока (см. 8.1). Эту операцию удобно выполнять во время испытаний на охлаждение и хранение (см. раздел 24).

20 Оборудование для охлаждения

20.1 Общие сведения

Убеждаются в том, что оборудование для охлаждения соответствует требованиям ГОСТ Р МЭК 60335-2-34-2000, [3].

20.2 Тип хладагента

Используют гарантии предприятия-изготовителя соответствия хладагента, применяемого в системе охлаждения при испытаниях, хладагенту, залитому в установку в производственных условиях. Допускается также проверять характеристики хладагента при установленной температуре и абсолютном давлении при условии обеспечения соответствия требованиям по меньшей мере в одной точке в фазе насыщенных паров в холодильной системе, когда установлено равновесие между паром и жидкостью.

Измеряют температуру хладагента на внешней поверхности трубы с точностью до ±0,5°С при обеспечении надежной изоляции зоны измерения от воздействия окружающей атмосферы.

Измеряют давление с точностью до ±10 кПа путем присоединения манометра к соответствующим патрубкам, предусмотренным предприятием-изготовителем.

21 Электрическое оборудование

Проверяют электрическое оборудование и убеждаются в отсутствии неисправностей. Проводят испытания электрических цепей по ГОСТ Р МЭК 60204-1.

22 Проверка соответствия действующим нормам по уровню шума

Испытания проводят по ГОСТ Р 51402.

23 Проверка соответствия действующим нормам по уровню вибрации

Испытания проводят по ГОСТ 12.1.012.

24 Проверка эксплуатационных характеристик

24.1 Испытание на охлаждение

24.1.1 Общие сведения

24.1.1.1 Устанавливают резервуар для молока и блок конденсации в помещении, в котором постоянно поддерживается окружающая температура на уровне, соответствующем установленной рабочей температуре (см. 16.1).

24.1.1.2 Все испытания повторяют два раза.

24.1.1.3 Охлаждаемая жидкость - имитатор молока.

24.1.1.4 Заливка

Измеряют суточную производительность охлаждения и скорость охлаждения при выполнении испытания, имитирующего суточную работу.

24.1.1.5 Длительность заливки

Максимальная длительность заливки - не более 10 мин.

24.1.1.6 Температура добавляемого имитатора молока - (35±0,1)°С.

24.1.1.7 При понижении температуры имитатора молока до 4°С необходимо отключать холодильную установку.

24.1.1.8 Перед сливом заменителя молока его охлаждают до температуры, которая является средней для отключения и включения термостата при заливке до уровня 100%-ного номинального объема. При этом требуется измерять установленную температуру (см. 18.1) как во время, так и до испытания на охлаждение.

24.1.1.9 Расход электроэнергии следует измерять с помощью электросчетчика в кВт·ч при первом и последующем циклах.

24.1.1.10 При неудовлетворительной работе оборудования для выявления источника неполадок требуются дополнительные измерения: давления хладагента, температуры охлаждающей воды вокруг внутреннего резервуара путем измерения температуры на входе и выходе и других показателей. Устранение неполадок является обязанностью предприятия-изготовителя.

Примечание - Сведения о проведении периодических измерений представлены в 16.6.

24.1.2 Система косвенного охлаждения

Метод испытания резервуаров с косвенными системами охлаждения предусматривает проведение любых измерений достаточной холодопроизводительности охлаждающей среды. Для этого испытания можно использовать произвольную тепловую нагрузку для моделирования влияния фактора чистки резервуара (см. 24.1.2.9). При этом необходимо выполнять следующие операции.

24.1.2.1 Осуществляют пуск без ледяного отсека с заполнением резервуара охлаждающей водой до установленного уровня.

24.1.2.2 Схема испытаний должна соответствовать приведенной в таблице 6.

Таблица 6

Этап | Наименование выполняемой операции | Резервуар для двух надоев | |

Время, ч | Число заливок | ||

1 | 2 | 3 | 4 |

Подготовительные операции | Пуск блока конденсации | -36 | - |

Добавление имитатора молока | -12 | - | |

Опорожнение резервуара и измерение теплопроизводительности системы охлаждения | -2 | - | |

Первый цикл | Добавление имитатора молока | 0 | 1 |

Добавление имитатора молока | 12 | 2 | |

Опорожнение резервуара и измерение теплопроизводительности системы охлаждения | 22 | 1...2 | |

Повторные циклы | Добавление имитатора молока и выполнение перечисленных выше операций | 24 | 2 |

24.1.2.3 За 36 ч до добавления первой порции имитатора молока в резервуар включают блок конденсатора, который должен работать в режиме автоматического управления во время всего испытания на охлаждение. Фиксируют длительность работы с точностью до ±2%.

24.1.2.4 За 12 ч до добавления первой порции имитатора молока вводят предварительную порцию имитатора молока в резервуар и охлаждают в режиме автоматического управления системой охлаждения молока. За 2 ч до добавления первой порции молока (надоя) сливают вышеуказанную порцию имитатора и выключают систему охлаждения молока.

24.1.2.5 За 2 ч до добавления первой порции имитатора молока, а также через 22 ч после добавления этой порции определяют тепловые характеристики системы охлаждения молока с точностью до ±2%. В системе с охлажденной водой и в ледяном отсеке для выполнения этой операции нужно сливать охлаждающую воду и заменять этот объем равным комбинированным объемом воды и льда в соответствии с предварительным определением объема. Измерение температуры сливаемой воды проводят с точностью до ±0,1°С, причем эту воду нужно перекачивать обратно в систему и рассчитывать потерю холода с целью корректировки теплопроизводительности системы.

24.1.2.6 В момент добавления имитатора молока, моделирующего первый добавляемый надой, осуществляют охлаждение и необходимые дополнительные операции в соответствии с перечнем, приведенным в таблице 6.

24.1.2.7 За исключением момента предварительного добавления необходимо регистрировать периоды достижения температур (10,0±0,1)°С и (4,0±0,1)°С. При достижении температуры 4°С отключают систему охлаждения молока.

24.1.2.8 Если после охлаждения до 4°С температура добавляемого имитатора молока повышается, нужно снова довести ее до (4,0±0,1)°С и лишь затем добавлять следующую дозу имитатора. Убеждаются в том, что температура не превышает 4,2°С.

Если температура заменителя молока снизилась ниже 4°С, это можно объяснить тем, что внутренний резервуар танка контактирует с охлаждающей средой. При этом следующую порцию заменителя следует добавлять без необходимого повышения температуры до 4°С.

24.1.2.9 Если блок конденсации работает более 11 ч для каждого добавления надоя, необходимо имитировать операцию очистки за счет слива с последующей "очисткой" в течение 15 мин водой температурой (45±0,1)°С объемом (3,0±0,5)% номинального объема резервуара. Определяют время дополнительной работы блока конденсации от момента снижения температуры очищающей воды и производительность блока конденсации.

24.1.2.10 При повторных испытаниях охлаждают имитатор молока аналогичным образом. Если первая доза заменителя молока вводится в резервуар с интервалом 24 ч (резервуар для двух надоев), то нет смысла повторять подготовительные операции (см. таблицу 6).

24.1.2.11 После завершения испытания с рабочей температурой проверяют размер ледяного отсека сразу же после определения окончательной температуры. Измеряют количество оставшегося льда после слива остатков охлаждающей воды и вычитают это количество из добавляемого на начальном этапе испытаний (см. 24.1.2.1). Сравнивают это с требованиями к допускаемому количеству льда в 7.11.

24.1.2.12 Если имеются указания на возможность чрезмерного увеличения или уменьшения размера ледяного отсека при длительном периоде эксплуатации, нужно провести дополнительное испытание с увеличенной длительностью работы.

24.1.2.13 В резервуарах с косвенной системой охлаждения и ледяного отсека подготовительные операции допускается упрощать.

24.1.3 Система непосредственного охлаждения

24.1.3.1 Перед добавлением первой дозы имитатора молока в резервуар, выдерживаемый при окружающей температуре, нужно обеспечивать соответствие этой температуры рабочей температуре в течение периода, равного 24 ч непосредственно до начала испытаний.

24.1.3.2 Непосредственно перед добавлением новой порции имитатора молока следует убедиться в том, что температура имитатора, уже находящегося в резервуаре, составляет 4°С.

24.1.3.3 Для сокращения трудозатрат и проведения испытаний в рабочее время допускается изменять обычный метод последовательного охлаждения доз имитатора молока через каждые 12 ч. В таких случаях вместо прямого измерения общего потребления энергии с помощью электрического счетчика общую сумму можно определять суммированием расходов электроэнергии в указанные ниже периоды.

24.1.3.3.1 Время охлаждения

С помощью электрического счетчика следует измерять потребление энергии установки в целом во время цикла охлаждения каждой добавляемой дозы заменителя молока.

24.1.3.3.2 Интервалы между периодами охлаждения

Расчет суммы интервалов между периодами охлаждения осуществляется путем вычитания суммы периодов охлаждения из общей длительности цикла. Для расчета повышения температуры имитатора молока во время общего периода следует использовать среднее повышение температуры при испытании теплоизоляции (см. 24.3). Расчет расхода электроэнергии, необходимой для компенсации 80%-ного рассчитанного повышения температуры при охлаждении 100%-ного номинального объема имитатора молока следует проводить в соответствии с кривой охлаждения (см. 24.1.1) в особенности, когда вычитается доза с температурой 4°С из среднего значения температуры включения и отключения термостата.

Примечание - Необходимость использования результатов потребления электроэнергии в зависимости от повышения температуры объясняется поглощением тепла из окружающей среды. Значение 80% для рабочего цикла выбирают для резервуара, который постоянно не заполнен на 100% номинального объема.

24.1.3.3.3 Охлаждение ниже 4°С.

С помощью кривой охлаждения (см. 24.1.1) для последнего добавления имитатора молока можно рассчитать расход энергии, необходимой для охлаждения соответствующей дозы от температуры 4°С до среднего значения температуры включения и выключения термостата (см. 18.1), когда резервуар заполнен на 100% номинального объема. Средняя температура соответствует обычной температуре молока в момент доставки.

Примечание - Все вышеизложенное относится только к последнему добавлению имитатора молока, так как электроэнергия, потребляемая при охлаждении предыдущей дозы имитатора молока до температуры ниже 4°С, компенсируется охлаждением следующей дозы имитатора.

24.1.3.3.4 Периодическое перемешивание

Расчет потребления электроэнергии при периодическом перемешивании выполняют с использованием значений мощности электродвигателя мешалки и длительности работы электродвигателя за исключением периода охлаждения.

24.2 Безопасная рабочая температура

Для проверки работоспособности оборудования при безопасной рабочей температуре охлаждают первую дозу имитатора при объеме (50±0,5)% или (25±0,5)% от номинального объема с учетом охлаждения от 35°С до 4°С с использованием автоматического регулирования.

В резервуарах с ледяного отсека допускается образование льда во время испытания.

24.3 Испытание теплоизоляции

24.3.1 Для проведения испытаний устанавливают резервуар вместе с системой косвенного охлаждения и узлами промежуточной охлаждающей системы в помещении, в котором поддерживается окружающая температура (см. 16.1) на уровне установленной рабочей температуры с отклонением ±1,0°С в течение не менее 12 ч до начала испытаний, а также во время проведения испытаний.

24.3.2 Заполняют внутренний резервуар резервуара до номинального объема и, по возможности, заливают промежуточную систему охлаждения до нормального рабочего уровня при температуре (4,0±0,5)°С.

24.3.3 Доводят температуру содержимого внутреннего резервуара, по возможности, и температуру в промежуточной системе охлаждения до одинаковой температуры (4,0±0,5)°С и измеряют ее с точностью до ±0,1°С. Закрывают крышки и не прерывают работу оборудования в течение (12±0,1) ч.

24.3.4 В течение 12-часового периода измеряют горячую точку имитатора молока (см. 3.31) в положении, которое опытным путем определяют на испытательной станции. Выполняют не менее одного измерения в точке, расположенной на расстоянии менее 40 мм от выходного патрубка.

24.3.5 В конце испытательного периода, равного 12 ч, доводят температуру воды в резервуаре до величины равномерной температуры и измеряют с точностью не менее ±0,1°С, а затем измеряют среднее повышение температуры воды в резервуаре.

24.4 Хранение молока в нормальных условиях

Если при испытании теплоизоляции (см. 24.3.4) найдена горячая точка, в которой температура превышает 9°С, следует проверить параметры нормальной эксплуатации при установленной рабочей температуре.

24.5 Замерзание молока

24.5.1 Это испытание допускается исключать, если конструкция и режим работы резервуара исключают образование льда в молоке.

24.5.2 Испытание допускается проводить с использованием воды (имитатора) (см. 24.5.2.1) или сырого молока (см. 24.5.2.2). Испытание с водой проводят потому, что с ней работать проще и дешевле, однако нужно учитывать, что при выявлении замерзания испытание следует повторить с молоком.

24.5.2.1 При окружающей температуре 5°С (см. 16.1) следует заливать резервуар имитатором молока на (10±2)% от номинального объема при температуре (35±1)°С и приступать к охлаждению. Сразу же после прекращения охлаждения за счет срабатывания регулятора температуры молока выливают имитатор молока из резервуара и одновременно проверяют наличие льда с помощью контрольного стержня или другого пригодного метода. Отмечают зоны образования льда, а затем расплавляют лед. Испытание повторяют, если не отмечено образование льда.

24.5.2.2 Если отмечено образование льда во время испытания, проводимого в соответствии с 24.5.2.1, необходимо повторить испытание, но использовать в этом случае молоко вместо имитатора. В молоке образование льда по сравнению с водой затруднено.

24.5.2.3 В случае подтверждения образования льда при более высокой окружающей температуре и увеличенном объеме молока в резервуаре, следует повторять испытание при соответствующих окружающей температуре и уровне заполнения. При наличии в аппаратуре блока управления, обеспечивающего снижение холодопроизводительности при некоторой окружающей температуре, следует повторять испытание при окружающей температуре, которая несколько выше указанной, на которую настроена работа системы управления.

24.6 Перемешивание молока

24.6.1 Визуальный контроль перемешивания

Проводят наблюдения за влиянием перемешивания и отмечают минимальный уровень заполнения резервуара, необходимый для обеспечения перемещения жидкости при перемешивании.

24.6.2 Испытание с перемешиванием молока

24.6.2.1 При испытаниях предусматривается использование молока.