ГОСТ ISO 16047-2015

Группа Г39

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Изделия крепежные

ИСПЫТАНИЯ КРУТЯЩЕГО МОМЕНТА И УСИЛИЯ ПРЕДВАРИТЕЛЬНОЙ ЗАТЯЖКИ

Fasteners. Torque/clamp force testing

МКС 21.060.01*

ОКП 16 0000

______________

* По данным официального сайта Росстандарт

ОКС 21.060.10, здесь и далее по тексту. -

.

Дата введения 2018-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени Научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 сентября 2015 г. N 80-П)

За принятие стандарта голосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 25 мая 2016 г. N 403-ст межгосударственный стандарт ГОСТ ISO 16047-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2018 г.

5 Настоящий стандарт идентичен международному стандарту ISO 16047:2005* "Изделия крепежные. Испытания крутящего момента/усилия предварительной затяжки" ("Fasteners - Torque/clamp force testing", IDT), включая изменение к нему ISO 16047:2005/Amd 1:2012.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан техническим комитетом ISO/TC 2 "Изделия крепежные" совместно с CEN/TC 185 "Изделия крепежные механические".

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном информационном фонде технических регламентов и стандартов.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт определяет условия для проведения испытаний крутящего момента и усилия предварительной затяжки для крепежных изделий с резьбой или аналогичных деталей.

Настоящий стандарт применяется в основном для болтов, винтов и гаек с метрической резьбой размерами от М3 до М39 из углеродистой и легированной стали, механические свойства которых установлены в ISO 898-1, ISO 898-2. Они применимы к комбинации других крепежных изделий с наружной и внутренней резьбами по ISO 68-1.

Настоящий стандарт не применяется для резьбовых штифтов и аналогичных деталей, не подвергаемых растягивающим напряжениям, для болтов с прессованной резьбой и для самостопорящихся крепежных изделий.

Если не согласовано иное, то испытания проводят при комнатной температуре. Испытания при установленных условиях проводят при температуре от 10°С до 35°С.

Этот способ позволяет определять свойства затяжки крепежных изделий с резьбой и аналогичных деталей.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все изменения).

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 68-1 ISO General purpose metric screw thread - Basic profil - Part 1: Metric screw thread (Резьбы ИСО общего назначения - Основной профиль - Часть 1: Резьбы метрические)

ISO 273:1979 Fasteners - Clearance holes for bolts and screws (Изделия крепежные - Отверстия с зазором для болтов и винтов)

ISO 898-1 Mechanical properties of fasteners made of carbon steel and alloy steel - Part 1: Bolts, screws and studs with specified property classes - Coarse thread and fine pitch thread (Механические свойства крепежных изделий из углеродистых и легированных сталей - Часть 1: Болты, винты и шпильки установленных классов прочности - Крупный и мелкий шаг резьбы)

ISO 898-2 Mechanical properties of fasteners made of carbon steel and alloy steel - Part 2: Nuts with specified property classes - Coarse thread and fine pitch thread (Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности - Крупный и мелкий шаг резьбы)

ISO 4014 Hexagon head bolts - Product grades A and В (Болты с шестигранной головкой - Классы точности А и В)

ISO 4017 Hexagon head screws - Product grades A and В (Винты с шестигранной головкой. Классы точности А и В)

ISO 4032 Hexagon regular nuts (style 1) - Product grades A and В (Гайки шестигранные нормальные (тип 1) - Классы точности А и В

ISO 4033 Hexagon high nuts (style 2) - Product grades A and В (Гайки шестигранные высокие (тип 2) - Классы точности А и В)

ISO 4042:1999 Fasteners - Electroplated coatings (Изделия крепежные - Электролитические покрытия)

ISO 4759-3:2000 Tolerances for fasteners - Part 3: Plain washers for bolts, screws and nuts - Product grades A and С (Изделия крепежные. Допуски - Часть 3: Плоские шайбы для болтов, винтов и гаек. Классы точности А и С)

ISO 4762 Hexagon socket head cap screws ( Винты с цилиндрической головкой и шестигранным углублением под ключ)

ISО 6892 Metallic materials - Tensile testing at ambient temperature

_______________

Стандарт заменен на ISO 6892-1:2009. Однако для однозначного соблюдения требования настоящего стандарта, выраженного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

ISO 7093-1 Plain washers - Large series - Part 1: Product grade А (Шайбы плоские - Крупная серия - Часть 1: Класс точности А)

ISO 8673 Hexagon regular nuts (style 1) with metric fine pitch thread - Product grades A and В (Гайки шестигранные нормальные (тип 1) с метрической резьбой с мелким шагом - Классы точности А и В)

ISO 8674 Hexagon high nuts (style 2) with metric fine pitch thread - Product grades A and В (Гайки шестигранные высокие (тип 2) с метрической резьбой с мелким шагом - Классы точности А и В)

ISO 8765 Hexagon head bolts with metric fine pitch thread - Product grades A and В (Болты с шестигранной головкой с мелким шагом резьбы. Классы точности А и В)

ISO 15071 Hexagon bolts with flange - Small series - Product grade А (Болты шестигранные с фланцем - Легкая серия - Класс точности А)

ISO 15072 Hexagon bolts with flange with metric fine pitch thread - Small series - Product grade A (Болты с шестигранной головкой с мелким шагом резьбы - Легкая серия - Класс точности А)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 усилие предварительной затяжки (clamp force F): Осевая растягивающая сила, воздействующая на цилиндрический стержень болта, винта, или сжимающая сила, воздействующая на стягиваемые детали во время затягивания.

3.2 усилие предварительной затяжки на пределе текучести (yield clamp force

): Усилие предварительной затяжки, при котором под действием объемного напряженного состояния, возникающего при затягивании, удлинение цилиндрического стержня болта, винта превышает упругое.

3.3 усилие разрыва (ultimate clamp force

): Максимальное усилие предварительной затяжки, при котором под действием объемного напряженного состояния при затягивании возникает разрыв цилиндрического стержня болта, винта.

3.4 крутящий момент затяжки (tightening torque wrenching torque applied torque

): Крутящий момент, воздействующий на гайку или болт/винт во время затягивания.

3.5 крутящий момент на пределе текучести (yield tightening torque

): Крутящий момент, при котором достигается усилие предварительной затяжки на пределе текучести.

3.6 крутящий момент в резьбе (thread torque

): Крутящий момент, который воздействует через сопряженную резьбу на цилиндрический стержень болта, винта.

3.7 крутящий момент трения на опорной поверхности (bearing surface friction torque

): Крутящий момент, который воздействует при затягивании через опорные поверхности на стягиваемые детали.

3.8 крутящий момент при разрыве (ultimate tightening torque

): Крутящий момент, при котором достигается усилие разрыва.

4 Обозначения

Таблица 1 - Символы и их обозначения

Символ | Обозначение |

Номинальный диаметр резьбы | |

Средний диаметр резьбы болта, винта | |

Диаметр отверстия под болт, винт в приспособлении для испытаний | |

Диаметр отверстия шайбы или опорной пластины (номинальное значение) | |

Диаметр для момента трения на опорной поверхности головки болта, винта или гайки (теоретический или измеренный) | |

Наружный диаметр опорной поверхности | |

Диаметр плоской поверхности опорной пластины | |

Усилие предварительной затяжки | |

Пробная нагрузка по ISO 898-1 или ISO 898-2 соответственно | |

Усилие разрыва | |

Усилие предварительной затяжки на пределе текучести | |

Толщина сменной опорной пластины или сменной подкладной шайбы | |

Коэффициент крутящего момента ( | |

Длина стягиваемых деталей | |

Длина полной резьбы между опорными поверхностями | |

Шаг резьбы | |

Крутящий момент затяжки | |

Крутящий момент трения на опорной поверхности | |

Крутящий момент в резьбе | |

Крутящий момент при разрыве | |

Крутящий момент на пределе текучести | |

Угол поворота | |

Коэффициент трения на опорной поверхности головки болта или гайки | |

Коэффициент трения в резьбе | |

Общий коэффициент трения |

5 Метод проверки

5.1 Общие сведения

Крутящий момент в болтовом соединении прикладывают непрерывно с целью достижения усилия предварительной затяжки, измерения одного или нескольких следующих параметров затяжки, определения -Фактора, общего коэффициента трения, коэффициента трения в резьбе, коэффициента трения на опорной поверхности головки болта или гайки, усилия предварительной затяжки на пределе текучести, крутящего момента на пределе текучести и силы разрыва. В области упругих деформаций предполагается линейная связь между крутящим моментом затяжки и усилием предварительной затяжки.

Примечание - Для шпилек определяют только коэффициент трения в резьбе.

Существуют две цели проведения испытания:

a) установление свойств затяжки крепежного изделия при стандартных условиях, см. раздел 8, то есть со сменными опорными деталями/сменными подкладными шайбами типа НН или HL, как описано в 7.2.2 и 7.2.3, и со сменными гайками или сменными болтами, как описано в 7.3 и 7.4;

b) установление свойств затяжки крепежных изделий при особых условиях, см. раздел 9.

Зависимости между свойствами затяжки, которые нужно установить, и измеренными величинами показаны в таблице 2.

Имеются различные методы (см. 5.2-5.4) для описания поведения усилия предварительной затяжки/момента предварительной затяжки болтового соединения с различными поверхностями и условиями смазки.

Таблица 2 - Необходимые измеряемые величины для определения соответствующих свойств затяжки

Свойство затяжки, которое нужно установить | Измеряемая величина | Номер подраздела | ||||

Усилие предвари- | Крутящий момент затяжки | Крутящий момент в резьбе | Крутящий момент на опорной поверхности | Угол поворота | ||

| О | О | - | - | - | 10.1 |

Общий коэффициент трения | О | О | - | - | - | 10.2 |

Коэффициент трения в резьбе | О | - | О | - | - | 10.3 |

Коэффициент трения на опорной поверхности головки болта или гайки | О | - | - | О | - | 10.4 |

Усилие предварительной затяжки на пределе текучести | О | - | - | - | О | 10.5 |

Крутящий момент на пределе текучести | О | О | - | - | О | 10.6 |

Усилие разрыва | О | - | - | - | - | 10.7 |

Крутящий момент при разрыве | О | О | - | - | - | 10.8 |

Примечание - Знаком "О" отмечены обязательные испытания. Знаком "-" отмечены испытания, которые не проводят. | ||||||

5.2 Определение коэффициентов трения

Для описания общих условий трения без ссылки на форму и размеры крепежных изделий целесообразно установить различные коэффициенты трения, (см. 10.2-10.4). Коэффициент трения является безразмерным числом, которое рассчитывается исходя из измеренных физических свойств и зависит от вида и геометрии контактирующих поверхностей. Необходимые измерения являются относительно дорогостоящими, так как требуются сенсоры для усилия предварительной затяжки и по крайней мере двух разных крутящих моментов, а также данные по всем важным геометрическим параметрам (,

,

). Установленные коэффициенты трения можно использовать в расчетах крутящего момента/усилия предварительной затяжки для всех размеров крепежных изделий с одинаковыми условиями трения.

5.3 Определение коэффициента крутящего момента  (

( -фактор)

-фактор)

Измерение упрощается, если коэффициент крутящего момента, который вычисляют из соотношения

![]() , будет определен согласно 10.1. В этом случае существует связь с величиной

, будет определен согласно 10.1. В этом случае существует связь с величиной . Это значит, что действительность значения

-фактора ограничена одним размером. Для определения необходимо измерить усилие предварительной затяжки

и крутящий момент затяжки

.

-фактор можно применять в расчетах крутящего момента/усилия предварительной затяжки только для крепежных изделий с одинаковыми условиями трения, одинаковым номинальным диаметром резьбы

и одинаковой геометрией.

5.4 Определение соотношения

Самый простой, но самый ограниченный способ состоит в том, чтобы измерять отношение крутящего момента к усилию предварительной затяжки. Соотношение является действительным только для соответствующего болтового соединения, которое исследуется. Никаких знаний о форме и размере крепежного изделия не требуется.

6 Измерительное устройство

6.1 Испытательный стенд

На испытательном стенде должна быть предусмотрена возможность приложения крутящего момента вращением гайки или головки болта, винта автоматически или вручную. Он должен быть оснащен измерительными сенсорами, которые могут принимать измеряемые величины, указанные в таблице 2 с точностью ±2% измеряемого значения (если не согласовано иное). Угол измеряют с точностью ±2° или он должен составлять ±2% измеряемого значения, причем учитывают наибольшее показание. Для сравнительных целей механизированный инструмент должен быть настроен на постоянное число оборотов. Результаты записывают в электронном виде.

Важно, чтобы во время испытаний жесткость испытательной машины, включая тензодатчики и приспособление для испытания, оставались постоянными.

6.2 Приспособление для испытаний

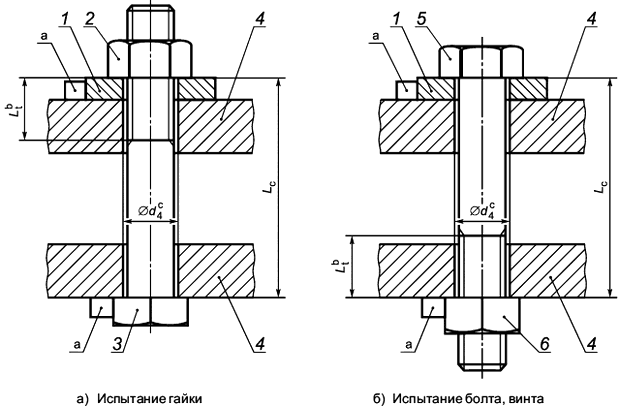

Приспособление для испытания должно выдерживать комбинированную нагрузку от усилия предварительной затяжки и крутящего момента трения на опорной поверхности без появления остаточных деформаций, которые можно измерить, или смещений. Рисунок 1 показывает основные требования к приспособлению для испытания.

1 - сменная опорная пластина или закрепленная подкладная шайба; 2 - проверяемая гайка; 3 - сменный болт; 4 - приспособление для испытаний (стянутые детали); 5 - проверяемый болт (или винт); 6 - сменная гайка

_______________

Сменная опора или сменная подкладная шайба, а также головка болта, винта или гайка должны быть застопорены против откручивания и установлены соосно;

должна быть не менее 1

при затягивании до предела текучести или до разрыва;

Размер

по ISO 273:1979, точный ряд.

Рисунок 1 - Схема приспособления для испытаний и установка сменных деталей

Для испытания шпилек применяют аналогичное приспособление. Тем не менее, оно применяется только для испытания гаечного конца. Перед испытанием завинченный конец шпильки нужно застопорить против откручивания.

7 Сменные детали

7.1 Общие сведения

Сменные детали - это детали, сопряженные с проверяемыми изделиями.

Для испытания болтов или гаек при определенных условиях следует использовать сменные детали (сменные подкладные шайбы, сменные опорные пластины, сменные гайки, сменные болты), см. рисунок 1. Эти детали описываются в 7.2-7.4.

Перед проверкой следует удалить с поверхности жировые вещества, масло или другие загрязнения. Сменные детали следует чистить с ультразвуком, причем применяют соответствующий растворитель, который, с учетом влияния на здоровье, соответствует требованиям безопасности на производстве. В спорных случаях способы обезжиривания должны быть согласованы сторонами по договору.

7.2 Сменные опорные пластины или сменные подкладные шайбы

7.2.1 Типы

Нужно применять сменную опорную пластину или сменную подкладную шайбу с высокой твердостью (со сквозной закалкой типа НН) или с низкой твердостью (типа HL).

Поставщик должен выбирать сменную опорную пластину или сменную подкладную шайбу и свойства поверхности в соответствии со своим опытом, если иное не было согласовано с покупателем при выдаче заказа.

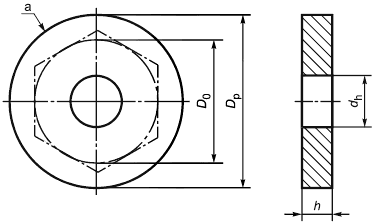

7.2.2 Сменная опорная пластина или сменная подкладная шайба типа НН

Твердость должна быть от 50 до 60 HRC.

Поверхность должна иметь шероховатость по около (0,5±0,3) мкм.

Диаметр сквозного отверстия должен соответствовать ISO 273, средний ряд и допускается без заходной фаски.

Наименьшая толщина сменной опорной пластины или сменной подкладной шайбы должна соответствовать ISO 7093-1.

Разнотолщинность на одной и той же детали - по таблице 3; значение разнотолщинности

на одной и той же детали по ISO 4759-3.

Плоскостность должна соответствовать требованиям ISO 4759-3:2000, класс точности А.

Состояние поверхности:

a) чистая, без покрытия, обезжиренная;

b) покрытая гальваническим цинком А1J по ISO 4042 и обезжирена.

Детали должны быть без заусенцев.

Основные размеры сменной опорной пластины или сменной подкладной шайбы обозначены на рисунке 2.

7.2.3 Сменная опорная пластина или сменная подкладная шайба типа HL

Твердость должна быть от 200 до 300 HV.

Поверхность должна иметь максимальную шероховатость по 1,6 мкм для толщин

3 мм и по

3,2 мкм для толщин (3

6) мм по ISO 7093-1.

Диаметр сквозного отверстия должен соответствовать ISO 273:1979, средний ряд и допускается без заходной фаски.

Наименьшая толщина сменной опорной пластины или контрольной подкладной шайбы должна соответствовать ISO 7093-1.

Разнотолщинность на одной и той же детали - по таблице 3; значение разнотолщинности

на одной и той же детали по ISO 4759-3.

Плоскостность должна соответствовать требованиям ISO 4759-3:2000, класс точности А.

Состояние поверхности:

a) чистая, без покрытия, обезжиренная;

b) покрытая гальваническим цинком А1J по ISO 4042 и обезжирена.

Детали должны быть без заусенцев.

Основные размеры сменной опорной пластины или сменной подкладной шайбы обозначены на рисунке 2.

_______________

Наружный контур сменной опорной пластины и сменной подкладной шайбы не установлен. Тем не менее, сменная опорная пластина и сменная подкладная шайба должны иметь ровную поверхность диаметром

, который больше, чем наружный диаметр

испытываемого болта, винта, гайки или подкладной шайбы комбинированного болта, т.е. болта с невыпадающей шайбой.

Рисунок 2 - Сменная опорная пластина или сменная подкладная шайба. Типы НН и HL

Таблица 3 - Разнотолщинность на одной и той же детали

В миллиметрах

3-5 | 6-10 | 12-20 | 22-33 | 36 | |

0,05 | 0,1 | 0,15 | 0,2 | 0,3 |

7.3 Сменные гайки для испытаний болтов, винтов и шпилек

Для испытания болтов класса прочности 10.9 и ниже сменная гайка должна соответствовать ISO 4032 или ISO 8673, класса прочности 10. Для испытания болтов класса прочности 12.9 сменная гайка должна соответствовать ISO 4033 или ISO 8674, класса прочности 12.

Состояние поверхности:

a) чистая, без покрытия, обезжиренная;

b) покрытая гальваническим цинком А1J по ISO 4042:1999 и обезжирена.

Если проверяют короткие болты или ввинчиваемые концы шпилек, сменную гайку следует заменять на блок с отверстием с внутренней резьбой. Длина ввинчивания должна составлять не менее 0,8 d.

7.4 Сменные болты или сменные винты для испытаний гаек

Для испытаний гаек применяют сменные болты по ISO 4014, ISO 4017, ISO 4762, ISO 8765, ISO 15071 или ISO 15072. Класс прочности должен совпадать с проверяемой гайкой. Однако он не может быть ниже класса прочности 8.8. Резьба должна быть накатана.

Состояние поверхности:

a) чистая, без покрытия, обезжиренная;

b) покрытая гальваническим цинком А1J по ISO 4042:1999 и обезжирена.

В зависимости от типа проверяемой гайки выступание резьбового конца должно составлять от 2 до 7 шагов, когда гайка расположена на сменной опорной пластине или сменной подкладной шайбе. Длина резьбы должна быть такой, чтобы не менее двух полных витка располагались в пределах длины стягиваемых деталей, когда гайка затянута. На сменных болтах должен быть плоский торец с фаской. На резьбе не должно быть заусенцев и загрязнений, которые могли бы повлиять на процесс затяжки.

8 Испытание при стандартных условиях

Для данного испытания следует использовать испытательный стенд и устройство для испытаний по 6.1 и 6.2 и сменные детали по разделу 7.

При арбитражных испытаниях детали не следует испытывать в течение 24 ч после покрытия. Сменные детали должны иметь комнатную температуру.

Если не согласовано иное, то сменные детали (сменные болты, сменные винты, сменные гайки, сменные опорные пластины или сменные подкладные шайбы) могут быть применены только один раз. Если проводят испытания с повторным использованием сменной пластины, исходное состояние должно быть однозначно идентифицировано.

Сменный болт или сменная гайка должны быть застопорены против прокручивания на одной стороне устройства для испытаний, а сменная опорная пластина и сменная подкладная шайба на другой стороне устройства для испытания. Испытываемые детали устанавливают в испытательный стенд, а гайку или головку болта после этого затягивают, в зависимости от того, какая деталь может свободно вращаться, при приложении крутящего момента затяжки (см. рисунок 1).

Условия испытаний следует определять однозначно (см. раздел 11), и испытания следует проводить при одинаковых постоянных условиях. Если не согласовано иное, то число оборотов при затяжке резьбы должно составлять от 10 до 40 об/мин для резьбы от М3 до М16 и от 5 до 15 об/мин для резьбы от М16 до М39. Скорость вращения должна быть постоянной.

9 Испытание при особых условиях

Для испытания используют испытательный стенд и устройство для испытаний по 6.1 и 6.2. Однако сменный болт, сменная гайка, сменная опорная пластина или сменная подкладная шайба, а также скорость затягивания соответствуют особым условиям, согласованным между партнерами по договору.

Если сменные детали не соответствуют требованиям 7.2, 7.3, 7.4, они должны быть описаны в отчете по результатам испытаний.

Если необходимо испытывать комбинированные болты или комбинированные гайки, то партнеры по договору обязаны согласовать условия испытания, например, стопорятся ли шайбы во время испытаний против прокручивания.

10 Оценка результатов испытаний

10.1 Определение  -фактора

-фактора

-фактор определяют из отношения крутящего момента к усилию предварительной затяжки по формуле:

![]() . (1)

. (1)

Если не согласовано иное, то определение нужно выполнять при усилии предварительной затяжки, составляющем 75% пробной нагрузки (0,75 ) сменной или испытуемой детали, причем действительным является меньшее значение.

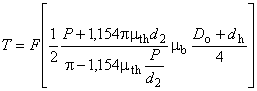

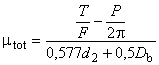

10.2 Определение общего коэффициента трения

На основании уравнения Келлермана и Кляйна [1] для крутящего момента затяжки

, (2)

, (2)

общий коэффициент трения определяют из соотношения между крутящим моментом и усилием предварительной затяжки по следующему уравнению аппроксимации:

, (3)

, (3)

при этом

![]() . (4)

. (4)

Примечание - Ошибка, которая возникает вследствие этой аппроксимации, составляет приблизительно от 1% до 2%, что является допустимым для данного расчета.

Если должно применяться фактическое (измеренное) значение , это следует согласовать между сторонами в договоре.

Применение общего коэффициента трения является рациональным для проведения сравнения между различными условиями трения болтовых соединений. Уравнение для общего коэффициента трения базируется на предположении, что коэффициент трения в резьбе и коэффициент трения на опорной поверхности являются одинаковыми.

Если не согласовано иное, то определение нужно выполнять при усилии предварительной затяжки, составляющем 75% от пробной нагрузки (0,75 ) сменной или испытуемой детали, причем действительным является меньшее значение.

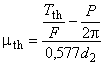

10.3 Определение коэффициента трения в резьбе

Коэффициент трения в резьбе определяют из соотношения между крутящим моментом и усилием предварительной затяжки по формуле:

. (5)

. (5)

Если не согласовано иное, то определение нужно выполнять при усилии предварительной затяжки, составляющем 75% пробной нагрузки (0,75 ) сменной или испытуемой детали, причем действительным является меньшее значение.

Примечание - Крутящий момент в резьбе допускается вычислять в соответствии с формулой, исходя из измерения крутящего момента затяжки и крутящего момента на опорной поверхности

![]() . (6)

. (6)

10.4 Определение коэффициента трения на опорной поверхности головки болта, винта или гайки

Коэффициент трения на опорной поверхности головки болта или гайки определяется из соотношения между крутящим моментом и усилием предварительной затяжки по следующему уравнению:

![]() , (7)

, (7)

при этом для круглой по форме опорной поверхности

![]() .

.

Если необходимо применять фактическое (измеренное) значение , это должно согласовываться между сторонами в договоре.

Если не согласовано иное, то определение нужно выполнять при таком усилии предварительной затяжки, которое составляет 75% от пробной нагрузки (0,75 ) сменной или испытуемой детали, причем действительным является меньшее значение.

Примечание - Крутящий момент на опорной поверхности головки болта или гайки можно рассчитать по соответствующему уравнению исходя из измерения крутящего момента затяжки и крутящего момента в резьбе

![]() .

.

10.5 Определение усилия предварительной затяжки на пределе текучести

Усилие предварительной затяжки на пределе текучести следует определять из соотношения между усилием предварительной затяжки и углом поворота или равноценного соотношения. Имеются несколько способов для определения усилия предварительной затяжки на пределе текучести. Применяемый способ следует согласовать между партнерами по договору.

10.6 Определение момента предварительной затяжки на пределе текучести

Крутящий момент на пределе текучести следует определять из соотношения между усилием предварительной затяжки и углом поворота или соотношения между крутящим моментом и усилием предварительной затяжки. Имеются несколько способов для определения момента предварительной затяжки на пределе текучести. Применяемый способ следует согласовать между партнерами по договору.

10.7 Определение усилия разрыва

Усилие разрыва следует определять исходя из измерения максимального усилия предварительной затяжки, которое достигается при испытании. Испытание следует проводить до появления разрыва крепежного изделия с резьбой.

Испытание должно быть прекращено сразу после превышения максимального усилия предварительной затяжки, чтобы не возникало затруднений при удалении крепежного изделия из приспособления после испытания.

10.8 Определение крутящего момента при разрыве

Крутящий момент при разрыве следует определять из измерения максимального крутящего момента при разрыве, которое достигается при испытании. Испытание следует проводить до разрыва крепежного изделия с резьбой. Испытание должно быть прекращено сразу после превышения максимального крутящего момента при разрыве, чтобы не возникало затруднений при удалении крепежного изделия из приспособления после испытания.

11 Отчет по результатам испытаний

11.1 Общие сведения

Если в отчете приводят данные о затяжке, условия испытаний должны быть полностью определены. Отчет по результатам испытаний должен содержать следующую информацию, причем отклонения от данного стандарта должны быть заранее точно указаны.

11.2 Описание проверяемых крепежных изделий

11.2.1 Болты, винты и шпильки

Обязательная информация:

a) обозначение стандарта для стандартных крепежных изделий;

b) рассчитанное значение ;

c) вид, класс прочности, резьба, длина болта для нестандартных крепежных изделий;

d) покрытие поверхности;

e) смазка;

f) способ изготовления резьбы.

Информация, указываемая при необходимости:

g) фактическое значение механических свойств (прочность на растяжение или твердость);

h) шероховатость поверхностей;

i) способ изготовления крепежного изделия;

j) другая информация.

11.2.2 Гайки

Обязательная информация:

a) обозначение стандарта для стандартных крепежных изделий;

b) рассчитанное значение ;

c) вид, класс прочности, резьба, высота гайки для нестандартных крепежных изделий;

d) покрытие поверхности;

е) смазка;

f) способ изготовления резьбы.

Информация, указываемая при необходимости:

g) фактическое значение твердости;

h) шероховатость поверхностей;

i) способ изготовления крепежного изделия;

j) другая информация.

11.2.3 Подкладные шайбы

Обязательная информация:

a) обозначение стандарта для стандартных шайб;

b) размеры и допуски для нестандартных подкладных деталей;

c) состояние поверхности;

d) фактическое значение твердости.

Информация, указываемая при необходимости:

е) шероховатость поверхностей;

f) способ изготовления;

g) другая информация.

11.3 Описание сменных деталей

11.3.1 Сменные болты

Либо

- Описание сменного болта или винта по 7.4, или

- описание для испытания при особых условиях по 11.2.1.

11.3.2 Сменные гайки

Либо

- Описание сменной гайки по 7.3, или

- описание для испытания при особых условиях, описание по 11.2.2.

11.3.3 Сменные подкладные детали

Либо

- описание сменной подкладной детали по 7.2 или

- описание для испытания при особых условиях по 11.2.3.

11.4 Испытательная машина

Нужно привести следующую информацию:

a) производительность;

b) тип и область измерений измерительных устройств;

c) число оборотов при затяжке;

d) привод (ручной или механизированный).

11.5 Приспособление для испытаний

Нужно привести следующую информацию:

a) длина стягиваемых деталей ;

b) длина полной резьбы между опорными поверхностями ;

c) закручиваемая деталь (болт, винт или гайка).

11.6 Условия окружающей среды

Нужно привести следующую информацию:

a) температура;

b) влажность воздуха.

11.7 Особые условия

Согласовывают между сторонами по договору.

11.8 Результаты испытаний

11.8.1 Измеренные значения

Нужно привести следующую информацию:

a) количество проб;

b) значение , если оно не рассчитано по 10.2 или 10.4;

c) крутящий момент при установленном усилии сжатия или при установленном крутящем моменте;

d) угол поворота (если требуется).

11.8.2 Определенные величины (при необходимости)

Нужно привести следующую информацию:

a) -фактор;

b) отношение крутящий момент/усилие предварительной затяжки или

;

c) общий коэффициент трения ;

d) коэффициент трения в резьбе ;

e) коэффициент трения на опорной поверхности гайки или головки болта .

11.8.3 Другие результаты

Нужно привести следующую информацию:

a) результаты, которые были согласованы между сторонами по договору;

b) другие наблюдения.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1 - Сведения о соответствии ссылочных международных стандартов ссылочным межгосударственным стандартам

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

ISO 68-1 | MOD | ГОСТ 9150-2002 (ИСО 68-1-98) "Основные нормы взаимозаменяемости. Резьба метрическая. Профиль" |

ISO 273:1979 | NEQ | ГОСТ 11284-75 "Отверстия сквозные под крепежные изделия. Размеры" |

ISO 898-1 | IDT | ГОСТ ISO 898-1-2014 "Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы" |

ISO 898-2 | IDT | ГОСТ ISO 898-2-2015 "Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы" |

ISO 4014 | - | *, |

ISO 4017 | - | *, |

ISO 4032 | IDT | ГОСТ ISO 4032-2014 "Гайки шестигранные нормальные (тип 1). Классы точности А и В" |

ISO 4033 | IDT | ГОСТ ISO 4033-2014 "Гайки шестигранные высокие (тип 2). Классы точности А и В" |

ISO 4042:1999 | IDT | ГОСТ ISO 4042-2015 "Изделия крепежные. Электролитические покрытия" |

ISO 4759-3:2000 | IDT | ГОСТ ISO 4759-3-2015 "Изделия крепежные. Допуски. Часть 3. Шайбы плоские для болтов, винтов и гаек" |

ISO 4762 | - | *, |

ISO 6892 | - | *, |

ISO 7093-1 | NEQ | ГОСТ 18123-82 "Шайбы. Общие технические условия (в части винтов с крупным шагом)" |

ISO 8673 | IDT | ГОСТ ISO 8673-2014 "Гайки шестигранные нормальные (тип 1) с мелким шагом резьбы. Классы точности А и В" |

ISO 8674 | IDT | ГОСТ ISO 8674-2014 Гайки шестигранные высокие (тип 2) с мелким шагом резьбы. Классы точности А и В |

ISO 8765** | IDT | ГОСТ ISO 8675-2014 Гайки шестигранные низкие с фаской (тип 0) с мелким шагом резьбы. Классы точности А и В |

________________ ** Вероятно, ошибка оригинала. Следует читать: ISO 8675. - . | ||

ISO 15071 | IDT | ГОСТ ISO 15071-2014 Болты с шестигранной уменьшенной головкой с фланцем. Класс точности А |

ISO 15072 | - | *, |

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

_______________

На территории Российской Федерации действует ГОСТ Р ИСО 4014-2013.

На территории Российской Федерации действует ГОСТ Р ИСО 4017-2013.

На территории Российской Федерации действует ГОСТ Р ИСО 4762-2012.

На территории Российской Федерации действует ГОСТ Р ИСО 10113-2014.

ГОСТ ISO 7093-1 в процессе разработки.

На территории Российской Федерации действует ГОСТ Р ИСО 15072-2013.

Библиография

[1] | Kellerman, R. Und Klein, H.-C., Untersuchungen |

УДК 621.882.6:006.354 | МКС 21.060.01 | Г39 | ОКП 16 0000 |

Ключевые слова: усилие предварительной затяжки, момент затяжки, коэффициент трения в резьбе, коэффициент трения под головкой | |||

Электронный текст документа

и сверен по:

, 2016