ГОСТ IEC 61125-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЖИДКОСТИ ИЗОЛЯЦИОННЫЕ НЕИСПОЛЬЗОВАННЫЕ НА ОСНОВЕ УГЛЕВОДОРОДОВ

Методы определения стойкости к окислению

Unused hydrocarbon-based insulating liquids. Methods for evaluating the oxidation stability

МКС 75.220.99

29.040.10

Дата введения 2016-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе официального перевода на русский язык англоязычной версии указанного в пункте 5 стандарта, который выполнен ФГУП ""

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2014 г. N 72-П)

За принятие проголосовали:

Краткое наименование страны по MК (ИСО 3166) 004-97 | Код страны по MК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 мая 2015 г. N 482-ст межгосударственный стандарт ГОСТ IEC 61125-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2016 г.

5 Настоящий стандарт идентичен международному стандарту IЕС 61125:1992* "Неиспользованные изоляционные жидкости на основе углеводородов. Методы испытаний для оценки стойкости к окислению" ("Unused hydrocarbon-based insulating liquids - Test methods for evaluating the oxidation stability", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан техническим комитетом IЕС/TC 10 "Жидкости для применения в электротехнике" Международной электротехнической комиссии.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, международных стандартов, на которые даны ссылки, имеются в Федеральном информационном фонде стандартов.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Март 2019 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Часть 1. Общие положения

1.1 Область применения

Настоящий стандарт устанавливает три метода определения стойкости к окислению нефтяных изоляционных масел и изоляционных жидкостей на основе углеводородов, в которых используют одну и ту же аппаратуру.

Стандарт состоит из четырех частей.

Часть 1

В части 1 установлены следующие положения, общие для всех методов:

- оборудование и реактивы;

- очистка лабораторной стеклянной посуды и оборудования;

- приготовление катализатора и проб изоляционной жидкости для испытания;

- определения на окисленной изоляционной жидкости.

Часть 2. Метод А

Метод А характеризует стойкость к окислению неиспользованных неингибированных нефтяных изоляционных масел в условиях ускоренного окисления.

Часть 3. Метод В

Метод В характеризует стойкость к окислению неиспользованных ингибированных нефтяных изоляционных масел в условиях ускоренного окисления.

Часть 4. Метод С

Метод С характеризует стойкость к окислению неиспользованных неингибированных и ингибированных углеводородных изоляционных жидкостей в условиях ускоренного окисления.

1.2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные стандарты*. Для датированных ссылок применяют только указанное издание ссылочного стандарта.

IEC 60247:2004, Measurement of relative permittivity, dielectric dissipation factor and d.c. resistivity of insulating liquids [Определение относительной диэлектрической проницаемости, тангенса угла диэлектрических потерь (tg) и удельного сопротивления при постоянном токе изоляционных жидкостей]

ISO 383:1976, Laboratory glassware - Interchangeable conical ground (Лабораторная стеклянная посуда. Взаимозаменяемые конические стеклянные шлифы)

ISO 4793:1980, Laboratory sintered (fritted) filters - Porosity grading, classification and designation [Лабораторные спеченные (пористые) фильтры. Класс пористости, классификация и обозначение]

ISO 6344-1:1998, Coated abrasives - Grain size analysis - Part 1: Grain size distribution test (Шкурка шлифовальная. Гранулометрический анализ. Часть 1. Определение гранулометрического состава)

1.3 Основной принцип методов

Через жидкую пробу для испытания, поддерживаемую при заданной температуре 100°C или 120°C в течение установленного времени, пропускают струю кислорода или воздуха в присутствии чистой меди.

Стойкость к окислению оценивают по количеству полученного общего осадка и общей кислотности или по времени достижения заданного значения кислотности летучими компонентами (индукционный период).

1.4 Оборудование

1.4.1 Нагревательные устройства

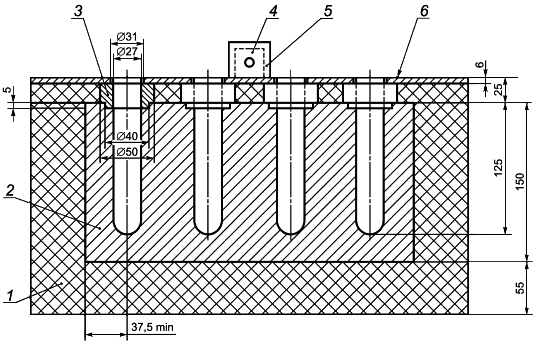

Для поддержания необходимого количества испытательных пробирок с изоляционной жидкостью при установленной температуре (100,0±0,5)°C или (120,0±0,5)°C можно использовать термостатированный нагревательный блок из алюминиевого сплава или масляную баню (рисунки 1 и 3). Температуру определяют по термометру (приложение В), расположенному в пробирке для окисления, заполненной маслом до линии погружения термометра, помещенной в нагревательный блок или масляную баню. Шарик термометра должен располагаться на расстоянии 5 мм от дна пробирки.

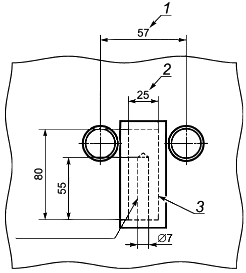

Температуру наружной поверхности верхнего слоя теплоизоляции поддерживают на уровне (50±5)°C для метода А или (60±5)°C - для методов В и С и измеряют термометром, помещенным в отверстие, просверленное в алюминиевом блоке (рисунок 2). Поверхности блока, кроме находящейся на наружной поверхности нагревательного устройства, защищают подходящей теплоизоляцией номинальной толщиной 4 мм. Тепловые свойства изоляции должны обеспечивать достижение заданной температуры. Блок помещают на верхнем слое теплоизоляции как можно ближе к ячейкам в зоне нагревательного устройства.

При использовании алюминиевого нагревательного блока пробирки для окисления помещают в ячейки на общую глубину 150 мм. Глубина ячеек в нагреваемой части блока (не менее 125 мм) плюс высота коротких втулок из алюминиевого сплава (25 мм), проходящих через слой теплоизоляции и окружающих каждую пробирку для окисления, обеспечивают нагревание пробирки на высоте 150 мм.

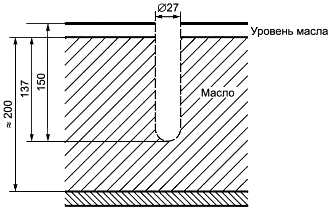

При использовании масляной бани пробирки для окисления погружают на глубину 137 мм в масло и на глубину 150 мм - в баню (рисунок 3).

|

1 - теплоизоляция; 2 - нагревательный блок из алюминиевого сплава; 3 - втулка из алюминиевого сплава; 4 - блок измерения температуры алюминиевого сплава (рисунок 2); 5 - теплоизоляция; 6 - верхний слой теплоизоляции

Рисунок 1 - Типовой алюминиевый нагревательный блок с 8 ячейками (4х2)

|

1 - расстояние между центрами соседних пробирок (не менее 57 мм); 2 - квадратное сечение; 3 - теплоизоляция

Рисунок 2 - Блок измерения температуры алюминиевого сплава

|

Рисунок 3 - Положение пробирки в масляной бане

Для нагревательных устройств обоих типов выступающая над верхней поверхностью устройств часть пробирок для окисления должна быть 60 мм, диаметр ячеек должен обеспечивать размещение пробирок заданного размера. При неплотном вхождении пробирки в ячейку можно разместить вокруг пробирки уплотнительное кольцо внутренним диаметром 25 мм и прижать его к поверхности верхнего слоя теплоизоляции или вставить кольцо в кольцевой зазор между пробиркой и верхним слоем теплоизоляции. Нагревательную баню оснащают опорами для удерживания пробирок для окисления.

Во время испытания защищают нагреватель от воздействия прямого солнечного света и сквозняков.

Примечание - Для обеспечения безопасности помещают масляную баню в вытяжной шкаф.

1.4.2 Сосуды для испытания

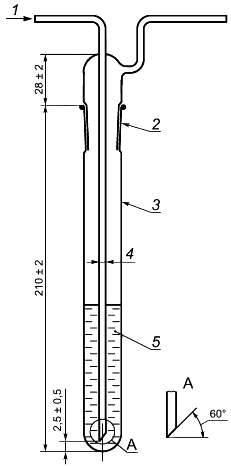

Пробирки из боросиликатного или нейтрального стекла, снабженные конусным шлифом 24/29 (ISO 383), следующих размеров:

- общая длина - (210±2) мм;

- наружный диаметр - (26,0±0,5) мм;

- толщина стенки - (1,4±0,2) мм,

с насадкой высотой (28±2) мм, с входной трубкой наружным диаметром (5,0±0,4) мм и толщиной стенки (0,8±0,1) мм для подачи воздуха.

Пробирку для испытания оснащают насадкой Дрекселя с входной трубкой для подачи воздуха, которая на 2,5 мм не доходит до дна пробирки для испытания и имеет на конце скос под углом 60° к горизонтальной оси (рисунок 4).

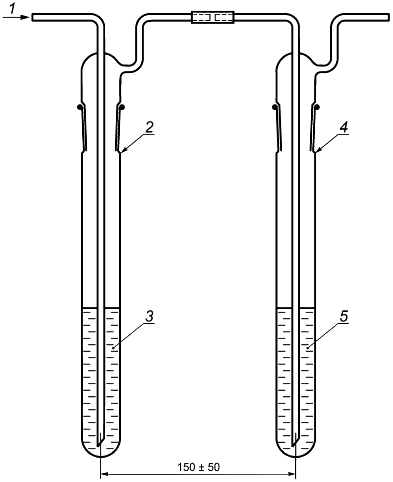

1.4.3 Абсорбционные пробирки (только для методов В и С)

Абсорбционные пробирки аналогичны пробиркам для окисления, расстояние между осями двух пробирок должно быть (150±50) мм (рисунки 4 и 5). Испытательные и абсорбционные пробирки соединяют встык гибкой трубкой по возможности минимальной длины (пригодны силиконовые трубки). Такие трубки размещают снаружи нагревательного устройства.

1.4.4 Фильтрующий тигель

Тигли типа тигля Гуча с вплавленным диском из спеченного стекла пористостью класса Р10 по ISO 4793 с размером пор от 4 мкм до не более 10 мкм, вместимостью, например, 35 см.

Примечания

1 Максимальный диаметр пор диска из спеченного стекла можно определить по методике в приложении А.

2 Можно использовать полимерные мембранные фильтры, совместимые с маслами и растворителями.

Подходят мембраны из смеси эфиров целлюлозы (нитрат целлюлозы + ацетат целлюлозы) со следующими характеристиками:

- размер пор - 8 мкм;

- толщина - 150 мкм;

- рабочая температура: 120°C - в стерилизаторе, 75°C - при постоянной фильтрации.

|

1 - подача воздуха или кислорода; 2 - конус В 24; 3 - наружный диаметр (26,0±0,5) мм, толщина стенки (1,4±0,2) мм; 4 - наружный диаметр (5,0±0,4) мм, толщина стенки (0,8±0,1) мм; 5 - изоляционная или абсорбирующая жидкость

Рисунок 4 - Пробирка для окисления или абсорбционная пробирка

|

1 - подача воздуха или кислорода; 2 - пробирка для окисления; 3 - изоляционная жидкость; 4 - абсорбционная пробирка; 5 - абсорбирующий раствор с индикатором

Рисунок 5 - Пробирка для окисления и абсорбционная пробирка в сборе

Фильтрацию можно улучшить пропиткой мембраны подходящим смачивающим веществом (например, октилэтоксилатом).

1.4.5 Фарфоровые сосуды

Фарфоровые тигли вместимостью 50 см.

Примечание - Можно использовать емкости из алюминиевой фольги такой же вместимости.

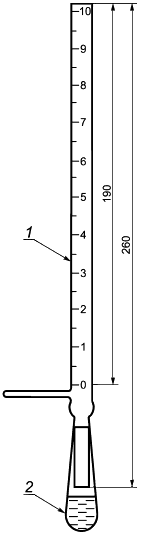

1.4.6 Расходомер с мыльным пузырем

Расходомер для измерения скорости потока газа (рисунок 6).

1.4.7 Таймер

Таймер для измерения скорости потока газа с ценой деления 0,2 с.

1.4.8 Подача газа

Газ (кислород или воздух в соответствии с методом испытания) из баллона со сжатым газом сушат, пропуская через сосуд газоочистителя с концентрированной серной кислотой, затем через колонну, заполненную поочередно слоями стекловаты и натровой извести.

Можно использовать трубки с осушителем.

Сухой газ пропускают в пробирку для окисления через систему регулировки потока, подходящую для установленной скорости потока. Эта система, соединенная с системой очистки газа, может включать ряд отводов, каждый из которых оснащен точно регулируемым игольчатым клапаном для подачи газа в одну из пробирок для окисления.

|

1 - градуировка от 0 до 10 см; 2 - резиновая груша с мыльным раствором

Рисунок 6 - Расходомер с мыльным пузырем

Скорость потока газа можно измерять расходомером с мыльным пузырем или с калиброванной капиллярной трубкой. В этом случае разность уровней жидкости в двух коленах расходомера должна быть достаточно большой для обеспечения адекватной чувствительности измерения в диапазоне скоростей потока газа. Можно использовать любую систему равноценной или более высокой эффективности.

Примечание - Для достижения требуемой точности регулировки давления газа можно использовать двухступенчатый регулятор давления и сосуд для компенсации давления.

1.4.9 Бюретка

Бюретка вместимостью 10 см с ценой деления 0,01 см

.

1.4.10 Термометр

Термометр, соответствующий требованиям, приведенным в приложении В.

1.4.11 Колбы Эрленмейера

Колбы Эрленмейера вместимостью 500 см с притертой пробкой.

1.5 Реактивы

1.5.1 н-Гептан, квалификации ч.д.а.

1.5.2 Индикатор щелочной синий 6В

2 г индикатора щелочного синего 6В экстрагируют азеотропной смесью этанол-вода в аппарате Soxhlet, фильтруют (при необходимости) и доводят до объема 100 см азеотропной смесью этанол-вода.

Добавляют 3 см 0,1 М раствора HCI и для подтверждения удовлетворительной работы индикатора через 24 ч проверяют кислотное число по изменению цвета в соответствии с 1.9.2. Если чувствительность недостаточна, добавляют еще 0,1 М раствора соляной кислоты, пока не произойдет сенсибилизация. Может потребоваться периодическая сенсибилизация.

1.5.3 Индикатор фенолфталеиновый

Растворяют 1 г фенолфталеина в 100 см азеотропной смеси этанол-вода (примерно 5% воды)

.

________________

Можно использовать изопропанол, содержащий 5% воды.

1.5.4 Растворитель для титрования

Смешивают 3 части толуола квалификации ч.д.а. с двумя частями по объему азеотропной смеси этанол-вода.

1.5.5 Гидроксид калия

0,1 М спиртовой раствор.

1.5.6 Газ-окислитель

1.5.6.1 Кислород

Получают из сжиженного воздуха чистотой не менее 99,4%.

1.5.6.2 Воздух

Подают из баллона.

1.5.7 Соляная кислота

Водный 0,1 М раствор.

1.5.8 Хлороформ, квалификации ч.д.а.

1.6 Очистка пробирок для испытания

Очищают пробирки для испытаний и абсорбционные пробирки химическими средствами. Промывают ацетоном, а затем дистиллированной или деионизированной водой.

Удаляют воду из пробирок и помещают их в концентрированную серную кислоту не менее чем на 16 ч. Сливают кислоту и полностью удаляют ее остаток промыванием сначала водопроводной водой, затем дистиллированной или деионизированной водой. Сушат пробирки в сушильном шкафу при температуре 105°C не менее 3 ч, затем охлаждают до температуры окружающей среды в эксикаторе или сушильном шкафу, в котором их хранят готовыми к применению.

1.7 Катализатор

В качестве катализатора окисления используют чистую медь в виде проволоки из мягкой электролитической меди диаметром 1-2 мм [длиной, достаточной для получения поверхности площадью (9,7±0,1) см для метода А и (28,6±0,3) см

- для методов В и С]. Катализатор готовят следующим образом.

1.7.1 Непосредственно перед использованием медную проволоку требуемой длины очищают шкуркой с карборундовым абразивом зернистостью Р220 (ISO 6344-1). Следы абразива удаляют безворсовой фильтровальной бумагой, затем - безворсовой тканью.

1.7.2 Сгибают проволоку в спираль наружным диаметром примерно 2 см и длиной 5 см.

1.7.3 Спираль тщательно очищают погружением в н-гептан, затем сушат на воздухе и немедленно вводят в пробирку для испытания.

1.7.4 Чтобы избежать загрязнения, приготовленную спираль берут только пинцетом. Медную проволоку нельзя использовать повторно.

1.8 Подготовка пробы изоляционной жидкости

Фильтруют испытуемую жидкость через фильтр из спеченного стекла по ISO 4793 пористостью Р10 или мембранный фильтр 8 мкм, предварительно высушенный при температуре 105°С в течение 1 ч для удаления следов осадка, волокон и избыточной воды. Первые 25 см фильтрата рекомендуется отбросить.

1.9 Испытания на окисленной изоляционной жидкости

1.9.1 Выделение осадка

Осаждают осадок с помощью процедуры, описанной ниже.

Охлаждают пробу искусственно состаренной изоляционной жидкости массой 25 г в темном месте в течение 1 ч, затем переносят в колбу Эрленмейера.

Используя 300 см н-гептана, последовательными порциями смывают изоляционную жидкость, оставшуюся на стенках испытательной пробирки, медной спирали и входной трубке для газа, и добавляют смывы в колбу с изоляционной жидкостью.

Выдерживают смесь в темном месте при температуре (20±5)°C в течение 24 ч, перед фильтрованием через фильтрующий тигель (или мембранный фильтр), предварительно высушенный до постоянной массы.

В начале фильтрования используют только небольшое понижение давления для предотвращения прохождения осадка через фильтр. Мутный фильтрат фильтруют повторно.

Удаляют все следы изоляционной жидкости промыванием осадка н-гептаном. Общий объем н-гептана, используемого для промывки осадка, должен быть 150 см. Фильтр с осадком сушат при температуре 105°С до постоянной массы.

Осадок, налипший на катализатор, испытательную пробирку и входную трубку для подачи газа переносят после его растворения в небольших порциях хлороформа (общим объемом 30 см) в тарированный фарфоровый сосуд (или емкость из алюминиевой фольги). Затем после испарения хлороформа сушат осадок до постоянной массы при температуре 105°C. Суммируют массу остатка с массой осадка, полученного путем осаждения н-гептаном.

Общую массу осадка выражают в процентах от начальной массы изоляционной жидкости.

1.9.2 Кислотность растворимой части пробы (SA)

Раствор изоляционной жидкости в н-гептане, полученный после фильтрования осадка, помещают в мерную колбу вместимостью 500 см и доводят до метки н-гептаном. Выполняют три определения числа нейтрализации на пробах раствора изоляционной жидкости в н-гептане объемом 100 см

.

Непосредственно перед использованием готовят раствор для титрования следующим образом: добавляют 1-3 см раствора щелочного синего к 100 см

растворителя для титрования.

Нейтрализуют смесь спиртовым раствором 0,1 М гидроксида калия до получения красного окрашивания, сопоставимого с цветом 10%-ного раствора кобальта Co(NO)

·6Н

O. Такой цвет должен удерживаться не менее 15 с.

Добавляют при помешивании 100 см раствора изоляционной жидкости в н-гептане к нейтрализованному растворителю для титрования, затем эту смесь титруют 0,1 М спиртовым раствором гидроксида калия при температуре окружающей среды не выше 25°C.

Вычисляют кислотность раствора SA изоляционной жидкости, мг КОН/г, по формуле

![]() , (1)

, (1)

где М - молярность спиртового раствора гидроксида калия;

V - объем спиртового раствора гидроксида калия, необходимый для титрования 100 см

раствора изоляционной жидкости в н-гептане, см

;

V - объем спиртового раствора гидроксида калия, необходимый для титрования 100 см

н-гептана (добавленного к 100 см

растворителя для титрования), см

;

G - масса масла, г.

1.9.3 Кислотность летучих компонентов пробы (VA)

Кислотность летучих компонентов пробы зависит от количества продуктов окисления, поглощенных в абсорбционной пробирке. Измерения выполняют ежедневно или с согласованной периодичностью.

Определяют кислотность следующим образом:

- отсоединяют абсорбционную пробирку;

- для определения кислотности титруют раствор прямо в абсорбционной пробирке спиртовым 0,1 М раствором гидроксида калия, используя в качестве индикатора несколько капель раствора фенолфталеина;

- снова подсоединяют абсорбционную пробирку, содержащую оттитрованную воду;

- вычисляют кислотность индивидуальных летучих компонентов пробы VA, мг КОН/г изоляционной жидкости, по формуле

![]() , (2)

, (2)

где М - молярность спиртового раствора гидроксида калия;

V - объем спиртового раствора гидроксида калия, необходимый для титрования, см;

G - масса масла, г.

Общая кислотность летучей части VA является суммой кислотности индивидуальных летучих компонентов пробы VA

![]() . (3)

. (3)

1.9.4 Общая кислотность (ТА)

Общую кислотность ТА, мг КОН/г изоляционной жидкости, вычисляют как сумму кислотностей летучей и растворимой частей

![]() . (4)

. (4)

1.9.5 Степень окисления (только для методов В и С)

Графическую зависимость степени окисления за весь период можно получить, используя для построения графика результаты ежедневного титрования раствора в абсорбционной пробирке для определения кислотности летучей части (или другой согласованной периодичности титрования) в зависимости от времени.

Ежедневное титрование выполняют по 1.9.3.

1.9.6 Тангенс угла диэлектрических потерь (DDF)

Окисленное масло готовят следующим образом. Извлекают пробирку для окисления из бани, закупоривают и выдерживают 24 ч при температуре (20±5)°C для охлаждения пробы и осаждения нерастворимого осадка на дно испытательной пробирки. Не взбалтывая, декантируют масло в чистую испытательную кювету, следя за тем, чтобы осадок оставался непотревоженным и не был перенесен в кювету. Переносят примерно 80% масла; остаток масла и осадок в испытательной пробирке нельзя использовать для определения DDF.

Часть 2. Метод А

2.1 Сущность метода

Данный метод позволяет оценить устойчивость к окислению неиспользованного неингибированного нефтяного изоляционного масла.

Масло для испытания, через которое непрерывно пропускают поток кислорода, выдерживают в течение тщательно измеряемого времени при температуре 100°C в присутствии чистой меди. Степень окисления оценивают по количеству осадка и кислотности растворимой части.

2.2 Условия проведения испытания

После фильтрования (1.8) окисляют масло в следующих условиях:

- масса масла - (25,0±0,1) г;

- газ-окислитель - кислород;

- скорость потока газа - (1,0±0,1) дм/ч;

- температура - (100,0±0,5)°C;

- продолжительность испытания - 164 ч;

- катализатор - медная проволока длиной, позволяющей получить поверхность площадью (9,7±0,1) см (см. 1.7).

2.3 Проведение испытания

2.3.1 Подготовка к испытанию

Регулируют нагрев бани так, чтобы температура масла во всех испытательных пробирках поддерживалась на уровне (100,0±0,5)°C (термометр должен соответствовать требованиям В.1 приложения В).

Взвешивают (25,0±0,1) г фильтрованного масла в пробирку для окисления (1.4.2) и вставляют предварительно подготовленную по 1.7 спираль катализатора. Вставляют насадку Дрекселя и помещают пробирку в нагреватель, используя уплотнительное резиновое кольцо, чтобы закрыть зазор между пробиркой и верхним слоем теплоизоляционного материала.

Регулируют поток кислорода, чтобы обеспечить подачу (1,0±0,1) дм/ч. Измерение осуществляют расходомером с мыльным пузырем, присоединенным к выходному концу пробирки для окисления (см. рисунок 5).

2.3.2 Окисление

2.3.2.1 Окисляют масло, поддерживая температуру (100,0±0,5)°C и скорость потока кислорода (1,0±0,1)дм/ч.

2.3.2.2 Ежедневно проверяют скорость потока кислорода и температуру.

2.4 Испытания на окисленном масле

2.4.1 Осадок

Массовую долю осадка определяют по 1.9.1.

2.4.2 Кислотность растворимой части пробы (SA)

Кислотность растворимой части пробы определяют по 1.9.2.

2.4.3 Другие показатели (при необходимости)

2.4.3.1 Тангенс угла диэлектрических потерь

Тангенс угла диэлектрических потерь определяют по 1.9.6.

Примечание - Этот параметр должен измеряться в соответствии с техническими требованиями на масло.

2.5 Протокол испытания

Протокол испытания должен содержать:

- обозначение настоящего стандарта, метод А;

- кислотность растворимой части (SA) с точностью до 0,01 мг КОН/г;

- массовую долю осадка с точностью до 0,01%;

- тангенс угла диэлектрических потерь с точностью до 0,001.

2.6 Прецизионность

Принимая во внимание точность, с которой должны проводиться основные измерения, выполняемые при определении стойкости к окислению, для арбитражных испытаний применяют следующие требования.

a) Количество проб

Арбитражные испытания должны выполняться на трех пробах.

b) Массовая доля осадка

Испытание считают удовлетворительным, если расхождение трех результатов определения массы от их среднеарифметического значения не превышает значение, приведенное в таблице 1.

Массовую долю осадка в процентах вычисляют как среднеарифметическое значение результатов трех определений.

Таблица 1 - Допускаемое расхождение результатов испытания

В миллиграммах

Массовая доля осадка (среднеарифметическое значение) | Расхождение результатов, не более |

До 10 включ. | 2 |

Св. 10 до 20 включ. | 4 |

Св. 20 до 40 включ. | 6 |

Св. 40 до 50 включ. | 8 |

Св. 50 до 100 включ. | 10 |

Св. 100 | 20 |

с) Кислотность

Испытание считают удовлетворительным и полученное значение принимают за результат испытания, если расхождение результатов трех испытаний не превышает 40% от их среднеарифметического значения.

Часть 3. Метод В

3.1 Сущность метода

Данный метод характеризует стойкость к окислению неиспользованных ингибированных нефтяных изоляционных масел измерением индукционного периода.

Метод предназначен только для испытания масла непрерывных поставок. Результаты испытания не обязательно предоставляют информацию об эксплуатационных характеристиках. Пробу масла выдерживают при температуре 120°C в присутствии катализатора из чистой меди при постоянном потоке кислорода.

Стойкость к окислению оценивают по времени, необходимому для достижения определенного значения кислотности летучими компонентами масла (VA). Дополнительно после установленного интервала времени можно определить такие показатели, как кислотность растворимой и летучей частей, массовую долю осадка и тангенс угла диэлектрических потерь.

3.2 Условия проведения испытания

После фильтрования по 1.8 масло окисляют в следующих условиях:

- масса масла - (25,0±0,1) г;

- газ-окислитель - кислород;

- скорость потока газа - (1,0±0,1) дм/ч;

- температура - (120,0±0,5)°C;

- продолжительность испытания - не регламентирована;

- катализатор - медная проволока длиной, позволяющей получить поверхность площадью (28,6±0,3) см (1.7).

Летучие продукты окисления абсорбируют в водном растворе щелочи, содержащей фенолфталеин.

3.3 Проведение испытания

Проводят два испытания.

3.3.1 Подготовка к испытанию

Регулируют нагрев бани для обеспечения во всех пробирках для окисления температуры масла (120,0±0,5)°C (термометр должен соответствовать требованиям В.2 приложения В).

Взвешивают (25,0±0,1) г масла в пробирку для окисления и помещают предварительно подготовленную по 1.7 спираль катализатора. Вставляют насадку Дрекселя и помещают пробирку в нагреватель, резиновым уплотнительным кольцом закрывают зазор между пробиркой и верхним слоем теплоизоляционного материала.

В абсорбционную пробирку помещают 25 см раствора щелочи, приготовленного разбавлением 50 см

0,1 М спиртового раствора КОН до 1 дм

дистиллированной водой. Добавляют несколько капель раствора индикатора фенолфталеина. Вставляют насадку Дрекселя и соединяют с пробиркой для окисления (рисунок 5). Регулируют скорость потока кислорода, обеспечивая подачу (1,0±0,1) дм

/ч. Скорость потока кислорода измеряют с помощью расходомера с мыльным пузырем, присоединенным к выходному концу абсорбционной пробирки (рисунок 6).

3.3.2 Окисление

3.3.2.1 Окисляют масло, поддерживая температуру (120,0±0,5)°C и скорость потока кислорода (1,0±0,1)дм/ч.

3.3.2.2 Ежедневно проверяют скорость потока кислорода и температуру.

3.3.2.3 Два раза в день (в начале и в конце рабочего дня) проверяют абсорбционную пробирку на обесцвечивание содержимого.

Отмечают время, при котором наблюдают обесцвечивание и прекращают испытание. Если обесцвечивание не произошло, через 236 ч прекращают испытание.

При необходимости после зафиксированного времени обесцвечивания определяют по 1.9 дополнительные характеристики окисленного масла (осадок, кислотность растворимой и летучей частей, тангенс угла диэлектрических потерь).

Примечание - Фенолфталеин очень быстро обесцвечивается под воздействием яркого прямого света, поэтому если окраска слабая, можно добавить еще несколько капель индикатора.

3.3.3 Определение индукционного периода

В данном методе индукционный период установлен условно как время, необходимое для достижения летучей частью масла кислотности 0,28 мг КОН/г масла.

В качестве индукционного периода фиксируют среднее значение времени, соответствующее двум визуальным проверкам до и после потери окрашивания содержимого абсорбционных пробирок. Время между двумя проверками должно быть не более 20 ч.

Примечание - Более точно индукционный период можно измерить автоматически по перегибу кривой, полученной при непрерывной регистрации рН водного раствора щелочного абсорбента. В этом случае необходимо модифицировать абсорбционные пробирки.

3.4 Испытания на окисленном масле (при необходимости)

3.4.1 Осадок

Массовую долю осадка определяют по 1.9.1.

3.4.2 Кислотность растворимой части пробы (SA)

Кислотность растворимой части пробы определяют по 1.9.2.

3.4.3 Кислотность летучих компонентов пробы (VA)

Титруют раствор в абсорбционной пробирке 0,1 М спиртовым раствором гидроксида калия и вычисляют кислотность летучих компонентов пробы по 1.9.3.

Добавляют к полученному результату 0,28 мг КОН/г, если процедуру выполняют после завершения испытания, чтобы получить кислотность летучей части, образовавшейся в течение всего времени испытания.

3.4.4 Общая кислотность (ТА)

Общую кислотность определяют по 1.9.4.

3.4.5 Степень окисления

Иногда следует получить степень окисления масла в течение всего испытания (1.9.5).

В этом случае индукционный период получают по времени, соответствующему достижению летучей частью компонентов пробы значения кислотности 0,28 мг КОН/г масла. В качестве абсорбирующего вещества вместо раствора щелочи используют чистую воду (25 см).

Общая кислотность летучей части компонентов пробы VA представляет собой сумму значений кислотности отдельных летучих компонентов VA

![]() .

.

3.4.6 Тангенс угла диэлектрических потерь (DDF)

Тангенс угла диэлектрических потерь определяют по 1.9.6.

3.5 Протокол испытания

Протокол испытания должен содержать:

- обозначение настоящего стандарта, метод В;

- среднеарифметическое значение двух определений индукционного периода;

при необходимости:

- кислотность растворимой части пробы (SA) с точностью до 0,01 мг КОН/г;

- кислотность летучих компонентов пробы (VA) с точностью до 0,01 мг КОН/г;

- общую кислотность (ТА) с точностью до 0,01 мг КОН/г;

- массовую долю осадка с точностью до 0,01%;

- тангенс угла диэлектрических потерь с точностью до 0,001.

3.6 Прецизионность

Для оценки приемлемости результатов испытания используют следующие критерии.

3.6.1 Повторяемость (сходимость) r

Расхождение результатов последовательных испытаний, полученных одним и тем же оператором с использованием одной и той же аппаратуры при постоянных рабочих условиях на идентичном испытуемом материале в течение длительного времени при нормальном и правильном выполнении метода, может превышать значения, приведенные в таблице 2, только в одном случае из двадцати.

3.6.2 Воспроизводимость R

Расхождение между двумя единичными и независимыми результатами, полученными разными операторами, работающими в разных лабораториях, на идентичном материале в течение длительного времени при нормальном и правильном использовании метода, может превышать значения, приведенные в таблице 2, только в одном случае из двадцати.

Таблица 2 - Прецизионность метода

В процентах

Индукционный период >100 ч | |

r | R |

10 | 40 |

Часть 4. Метод С

4.1 Сущность метода

Данный метод предназначен для определения устойчивости к окислению неиспользованных изоляционных жидкостей на основе углеводородов в условиях ускоренного окисления, независимо от наличия или отсутствия противоокислительных присадок.

Через пробу изоляционной жидкости, поддерживаемую при температуре 120°C, в присутствии медного катализатора пропускают постоянный поток воздуха. Стойкость к окислению оценивают по кислотности летучих компонентов пробы, кислотности растворимой части пробы и осадку.

4.2 Условия проведения испытания

После фильтрования (1.8) пробу жидкости подвергают окислению в следующих условиях:

- масса жидкости - (25,0±0,1) г;

- газ-окислитель - воздух;

- скорость потока газа - (0,150±0,015) дм/ч;

- температура - (120,0±0,5)°C;

- продолжительность испытания - 164 ч. Для изоляционных жидкостей с повышенной стойкостью к окислению требуется большее время испытания. В таких случаях продолжительность испытания увеличивают кратно 168 ч, пока не станет заметным ухудшение качества масла.

Определение индукционного периода по данному методу продолжают, пока кислотность летучей части (VA) значительно не превысит 0,10 мг КОН/г.

Примечание - Только для общего руководства на основе накопленного опыта период испытания 164 ч достаточен для оценки неингибированного нефтяного изоляционного масла.

Для ингибированного масла обычно требуется более длительное время испытания. Было установлено, что проведение испытания в течение 500 ч достаточно для большинства товарных масел;

- катализатор - медная проволока длиной, позволяющей получить поверхность площадью (28,6±0,3) см (1.7).

Летучие продукты окисления абсорбируют в воде, содержащей фенолфталеин.

4.3 Проведение испытания

4.3.1 Подготовка к испытанию

Регулируют нагрев бани так, чтобы обеспечить поддержание температуры масла во всех пробирках для окисления (120,0±0,5)°C (термометр должен соответствовать требованиям В.2 приложения В).

В пробирку для окисления взвешивают (25,0+0,1) г изоляционной жидкости и помещают предварительно подготовленную по 1.7 спираль катализатора. Вставляют насадку Дрекселя и помещают пробирку в нагреватель, используя резиновое уплотнительное кольцо для уплотнения зазора между пробиркой и верхним слоем теплоизоляционного материала.

Наливают в абсорбционную пробирку 25 см дистиллированной воды. Добавляют несколько капель раствора индикатора фенолфталеина. Вставляют насадку Дрекселя и соединяют с пробиркой для окисления (рисунок 5).

Обеспечивают поток воздуха (0,150±0,015) дм/ч, измеряемый с помощью расходомера с мыльным пузырем, присоединенным к выходному концу абсорбционной пробирки (рисунок 6).

4.3.2 Окисление

4.3.2.1 Окисляют изоляционную жидкость, поддерживая температуру (120,0±0,5)°C и скорость потока воздуха (0,150±0,015) дм/ч.

4.3.2.2 Проверяют ежедневно скорость потока воздуха и температуру.

4.3.2.3 Если требуется определить индукционный период, определяют кислотность летучих компонентов пробы титрованием воды в абсорбционной пробирке (1.9.5) через определенные интервалы времени.

В зависимости от степени окисления испытуемой пробы интервалы 24 ч или 48 ч (72 ч в выходные дни) считают удовлетворительными.

4.4 Испытания на окисленной изоляционной жидкости

4.4.1 Осадок

Массовую долю осадка определяют по 1.9.1.

4.4.2 Кислотность растворимой части (SA)

Кислотность растворимой части определяют по 1.9.2.

4.4.3 Кислотность летучих компонентов пробы (VA)

Кислотность летучих компонентов пробы определяют по 1.9.3.

4.4.4 Общая кислотность (ТА)

Общую кислотность определяют по 1.9.4.

4.4.5 Другие показатели (при необходимости)

Примечание - Определяют другие показатели, если они установлены в соответствующих спецификациях.

4.4.5.1 Тангенс угла диэлектрических потерь DDF

Тангенс угла диэлектрических потерь определяют по 1.9.6.

4.4.5.2 Индукционный период (IP)

Строят график зависимости кислотности летучих компонентов пробы от времени и определяют индукционный период как время, соответствующее значению кислотности летучих компонентов 0,10 мг КОН/г.

4.5 Протокол испытания

Протокол испытания должен содержать:

- обозначение настоящего стандарта, метод С;

- продолжительность испытания;

- общую кислотность (ТА) с точностью до 0,01 мг КОН/г;

- массовую долю осадка с точностью до 0,01%масс.;

- тангенс угла диэлектрических потерь с точностью до 0,001;

- индукционный период с точностью до ближайшего часа.

4.6 Прецизионность

Для неингибированных нефтяных изоляционных масел значения прецизионности были получены при испытании в течение 164 ч (примечание 1 к 4.6.2).

4.6.1 Повторяемость (сходимость) r

Расхождение результатов последовательных испытаний, полученных одним и тем же оператором с использованием одной и той же аппаратуры при постоянных рабочих условиях на идентичном испытуемом материале в течение длительного времени при нормальном и правильном выполнении метода, может превышать значения, приведенные в таблице 3, только в одном случае из двадцати.

4.6.2 Воспроизводимость R

Расхождение между двумя единичными и независимыми результатами, полученными разными операторами, работающими в разных лабораториях, на идентичном материале в течение длительного времени при нормальном и правильном использовании метода, может превышать значения, приведенные в таблице 3, только в одном случае из двадцати.

Таблица 3 - Прецизионность метода

Наименование показателя | r | R |

Общая кислотность | 16 | 52 |

Массовая доля осадка | 24 | 87 |

Примечания

1 Для ингибированных нефтяных изоляционных масел прецизионность метода не установлена. Однако повторяемость и воспроизводимость зависят от прецизионности метода измерения индукционного периода и наклона кривой степени окисления. Пологая кривая характеризует прецизионность, сопоставимую с прецизионностью неингибированных нефтяных изоляционных масел.

Кривая степени окисления с крутым наклоном может дать плохую прецизионность, если точка перегиба находится ближе к завершению испытания. Кривую степени окисления можно получить построением графика зависимости кислотности летучих компонентов пробы от времени так же, как для индукционного периода.

2 За результат испытания, полученный в одной лаборатории, принимают среднеарифметическое значение результатов двух определений, полученных для подтверждения соответствия 4.6.1 (повторяемость).

Приложение А

(обязательное)

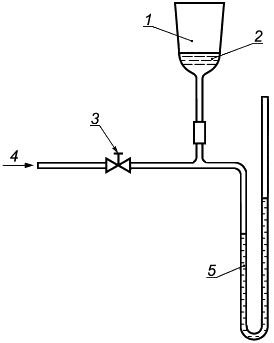

Определение максимального диаметра пор фильтра из спеченного стекла

Максимальный диаметр пор характеризует удерживающую способность фильтра, т.е. максимальный диаметр сферической частицы, которая может пройти через этот фильтр.

Максимальный диаметр пор D, мм, определяют измерением давления воздуха, необходимого для прохождения первого пузырька воздуха через фильтр, смоченный испытуемой жидкостью, по формуле

![]() , (А.1)

, (А.1)

где - поверхностное натяжение испытуемой жидкости, Н/м;

Р - наблюдаемое давление, Па.

Для проверки фильтра с максимальным диаметром пор от 4 до 10 мкм в качестве испытуемой жидкости используют воду или четыреххлористый углерод.

Промытый фильтр полностью погружают в испытуемую жидкость, пленка которой толщиной несколько миллиметров остается на верхней поверхности фильтра, затем присоединяют к аппарату (рисунок А.1).

Прикладывают равномерно возрастающее давление к фильтру, пока один или два пузырька воздуха не появятся в жидкости над фильтром. Показание манометра позволяет вычислить диаметр пор. Такой манометр можно напрямую откалибровать по диаметру пор.

Для фильтра с максимальным диаметром пор от 4 до 10 мкм показание манометра будет от 72 до 29 кПа для воды и от 26 до 10,5 кПа - для четыреххлористого углерода.

|

1 - воронка с фильтром из спеченного стекла; 2 - испытуемая жидкость; 3 - тонко регулируемый клапан; 4 - подача отфильтрованного воздуха; 5 - манометр

Рисунок А.1 - Определение максимального диаметра пор стеклянного фильтра

Приложение В

(обязательное)

Характеристики термометров

В.1 Характеристики термометра для метода А

Диапазон | От 72°С до 126°С |

Глубина погружения | 100 мм |

Градуировка: | |

цена деления | 0,2°C |

длинные штрихи у каждого | 1°C |

цифры у каждых | 2°С |

погрешность шкалы, не более | 0,2°C |

Камера расширения в верхней части капилляра термометра, позволяющая нагревание до | 150°C |

Общая длина | (395±5) мм |

Диаметр стержня | От 6 до 8 мм |

Длина шарика термометра | От 15 до 20 мм |

Диаметр шарика | Не более диаметра стержня |

Расстояние от нижней части шарика до 72°C | От 125 до 145 мм |

Расстояние от верхней части дополнительного резервуара в нижней части термометра до начала термометра, не более | 35 мм |

В.2 Характеристики термометра для методов В и С

Диапазон | От 98°С до 152°С |

Глубина погружения | 100 мм |

Градуировка: | |

цена деления | 0,2°C |

длинные штрихи у каждого | 1°C |

цифры у каждых | 2°С |

погрешность шкалы, не более | 0,3°C |

Расширительная камера позволяет нагрев до | 180°C |

Общая длина | (395±5) мм |

Диаметр стержня | От 6,0 до 8,0 мм |

Длина шарика термометра | От 15 до 20 мм |

Диаметр шарика | Не более диаметра стержня |

Расстояние от нижней части шарика до 98°C | От 125 до 145 мм |

Расстояние от верхней части дополнительного резервуара в нижней части термометра до начала термометра, не более | 35 мм |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

IEC 60247:2004 | - | *, |

ISO 383:1976 | MOD | ГОСТ 8682-93 (ИСО 383-76) Посуда лабораторная стеклянная. Шлифы конические взаимозаменяемые |

ISO 4793:1980 | - | * |

ISO 6344-1:1998 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - MOD - модифицированный стандарт. | ||

_________________

В Российской Федерации действует ГОСТ Р МЭК 60247-2013 "Жидкости изоляционные. Определение относительной диэлектрической проницаемости, тангенса угла диэлектрических потерь (

) и удельного сопротивления при постоянном токе".

УДК 621.315.612:006.354 | МКС 75.220.99 | IDT |

29.040.10 | ||

Ключевые слова: неиспользованные изоляционные жидкости на основе углеводородов, стойкость к окислению, методы определения | ||

Электронный текст документа

и сверен по:

, 2019