ГОСТ IEC 60312-1-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЫЛЕСОСЫ БЫТОВОГО НАЗНАЧЕНИЯ

Часть 1

Пылесосы сухой чистки. Методы испытания рабочих характеристик

Vacuum cleaners for household use. Part 1. Dry vacuum cleaners. Methods for measuring the performance

МКС 97.080

Дата введения 2017-09-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Всероссийский научно-исследовательский институт сертификации" (ОАО "ВНИИС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 октября 2016 г. N 92-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 апреля 2017 г. N 293-ст межгосударственный стандарт ГОСТ IEC 60312-1-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2017 г.

5 Настоящий стандарт идентичен международному стандарту IEC 60312-1:2011* "Пылесосы бытового назначения. Часть 1. Пылесосы сухой чистки. Методы испытания рабочих характеристик" ("Vacuum cleaners for house hold use - Part 1: Dry vacuum cleaners - Methods for measuring the performance", IDT)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт применим для испытаний работы пылесосов для домашнего использования или в условиях, подобных домашним.

Данный стандарт определяет основные технические характеристики пылесосов, представляющих интерес для пользователей, и описывает методы для испытания этих характеристик.

Примечание 1 - Из-за влияния климатических условий, изменений во времени, типа испытательных материалов и опыта оператора, большинство описанных методов испытаний даст более надежный результат при проведении сравнительного испытания нескольких приборов в одно и то же время, в той же самой лаборатории и тем же самым оператором.

Примечание 2 - Этот стандарт не распространяется на пылесосы с батарейным питанием.

Для соблюдения требований техники безопасности дана ссылка на IEC 60335-1 и IEC 60335-2-2.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

IEC 60688, Electrical measuring transducers for converting A.C and D.C. electrical quantities to analogue or digital signals (Преобразователи электрические измерительные для преобразования электрических параметров переменного и постоянного тока в аналоговые и цифровые сигналы)

IEC 60704-1, Household and similar electrical appliances - Test code for the determination of airborne acoustical noise - Part 1: General requirements (Электроприборы бытовые и аналогичного назначения. Свод правил по определению издаваемого и распространяющегося в воздухе шума. Часть 1. Общие требования)

IEC 60704-2-1, Household and similar electrical appliances - Test code for the determination of airborne acoustical noise - Part 2-1: Particular requirements for vacuum cleaners (Приборы электрические бытовые и аналогичного назначения. Свод правил по определению издаваемого и распространяющегося в воздухе шума. Часть 2-1. Частные требования к пылесосам)

ISO 554, Standard atmospheres for conditioning and/or testing; Specifications (Атмосферы стандартные для кондиционирования и (или) испытаний. Технические требования)

ISO 679, Cement. Test methods. Determination of strength (Цемент. Методы испытаний. Определение прочности)

ISO 1763, Carpets - Determination of number of tufts and/or loopsn per unit length and per unit area (Ковры. Определение числа пучков ворса и/или петель на единицу длины и единицу площади)

ISO 1765, Машинотканные текстильные напольные покрытия. Определение толщины

ISO 1766, Текстильные напольные покрытия. Определение толщины ворса выше основания

ISO 2424, Текстильные напольные покрытия. Словарь

ISO 2439, Гибкие клеточные полимерные материалы. Определение твердости (метод углубления)

ISO 3386-1, Гибкие мелкопористые полимерные материалы. Определение деформации вследствие напряжения при сжатии. Часть 1. Имеющие малую плотность материалы

ISO 5167-1, Измерение потока жидкости посредством устройств разности давления, вставленных в круглые трубопроводы поперечного сечения работающие наполненными. Часть 1. Общие принципы и требования

ISO 8543, Текстильные напольные покрытия. Методы определения массы

ISO 12103-1, Дорожные транспортные средства. Испытательная пыль для оценки фильтра. Часть 1. Аризонская испытательная пыль

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 пылесос для сухой чистки (dry vacuum cleaner): Прибор с электрическим приводом, который удаляет сухой материал (например, пыль, волокно, нити) с поверхности, которая будет убрана потоком воздуха, созданным вакуумом, развитым в пределах единицы.

3.2 вертикальный пылесос (upright cleaner): Устойчивый и поддерживаемый на полу пылесос со встроенной или временно подсоединенной к корпусу пылесоса чистящей головкой; чистящая головка обычно поставляется с устройством трясения для улучшения качества удаления грязи, весь пылесос двигается по поверхности посредством прикрепленной рукояти.

3.3 чистящая головка (cleaning head): Простая насадка или щетка, подсоединенная к соединительному шлангу или электрощетке, отдельная или являющаяся частью прибора; часть пылесоса, прикладываемая к убираемой поверхности.

3.4 активная насадка (activenozzle): Чистящая насадка, обеспеченная устройством трясения для улучшения качества удаления грязи.

Примечание 1 - Устройство трясения может работать от встроенного электродвигателя (моторизованная насадка), встроенной турбины, приводимой в действие воздушным потоком (насадка воздушной турбины) или встроенной муфты или зубчатого механизма, приводимого в действие движением чистящей головки по очищаемой поверхности (механическая насадка).

3.5 простая насадка (passive nozzle): Чистящая головка без любых устройств трясения.

3.6 самоходная чистящая головка (self-propelled cleaning head): Чистящая головка, имеющая ходовой механизм.

3.7 ширина чистящей головки, B (cleaning head width): Внешняя максимальная ширина чистящей головки в миллиметрах.

3.8 активная глубина чистящей головки (active depth of the cleaning head): Расстояние от переднего края чистящей головки до ее заднего края или линии, находящейся в 10 мм позади заднего края всасывания, открывающегося на нижней стороне чистящей головки, каким бы оно не было коротким.

3.9 цикл чистки (cleaning cycle): Последовательность рабочих и обратных ходов, которые необходимо выполнить на указанной скорости хода по зоне для испытания, согласно соответствующему образцу хода.

3.10 образец хода (stroke pattern): Положение рабочих (передних) и обратных ходов на поверхности, которая будет убрана.

3.11 параллельный образец (parallelpattern): Образец хода, где соответствующие передние и обратные ходы выполнены в направлении ворса ковра (направление изготовления), если не указано иначе.

3.12 скорость хода (strokespeed): Средняя скорость чистящей головки при ходе вперед или назад.

3.13 длина хода (strokelength): Размер линии перемещения, перпендикулярной параллельным линиям, между которыми осуществляется ход.

3.14 двойной ход (doublestroke): Перемещение насадки один раз вперед и один раз назад между двумя параллельными линиями, разграничивающими поверхность, применяемую для измерений.

3.15 ход вперед (forwardstroke): Перемещение вперед при двойном ходе.

Примечание 1 - На испытательных коврах ход вперед обычно выполняют в направлении ворса ковра (направление изготовления), если не указано иначе.

3.16 ход назад (return stroke): Перемещение назад при двойном ходе.

4 Общие условия испытаний

4.1 Климатические условия

Если не указано иначе, процедуры проверки и испытания проводят в нормальных условиях при (в соответствии с ISO 554):

- стандартная атмосфера 23/50;

- температура: (23±2)°C;

- относительная влажность: (50±5)%;

- давление воздуха: от 86 кПа до 106 кПа.

Примечание - Определенные условия температуры и влажности в пределах указанных диапазонов требуются для лучшей повторимости и воспроизводимости. Необходимо соблюдать осторожность, чтобы избежать изменений во время испытаний.

Для процедур проверки и измерений, которые могут быть выполнены в иных нормальных условиях, температура окружающей среды должна сохраняться в диапазоне (23±5)°C.

4.2 Испытательное оборудование и материалы

С целью минимизации влияния электростатических явлений, испытания на коврах выполняют на плоском полу из гладкой необработанной сосновой фанеры или эквивалентного покрытия по крайней мере 15 мм толщиной и размером, подходящим для испытания.

Оборудование и материалы для испытания (устройства, испытательные ковры, испытательная пыль и т.д.), должны свободно висеть или лежать в течение по крайней мере 16 ч при нормальных условиях согласно 4.1.

Примечание - Используемые ковры должны быть выдержаны в нормальных условиях согласно 4.1, неиспользуемые должны висеть или лежать свободно, развернутые или расстеленные, но не закатанные.

4.3 Напряжение и частота

Испытания проводят при номинальном напряжении с допустимым отклонением ±1% и, если возможно, при номинальной частоте, если не указано иное.

Пылесосы, разработанные только для систем постоянного тока, должны работать при постоянном токе. Пылесосы, разработанные для переменного и постоянного токов должны работать при переменном токе. Пылесосы, без отметки о номинальной частоте, должны работать при 50 или 60 Гц, как полагается в стране, где их используют.

Для пылесосов с диапазоном номинального напряжения испытания должны быть выполнены в среднем значении диапазона напряжения, если различие между пределами диапазона не превышает 10% среднего значения. Если различие превышает 10% среднего значения, то испытания должны быть выполнены в верхнем и нижнем пределах диапазона напряжения.

Если номинальное напряжение отличается от номинального системного напряжения заинтересованной страны, испытания, выполненные в номинальном напряжении, могут дать погрешности в результатах, в этом случае могут потребоваться дополнительные испытания. Если испытательное напряжение будет отличаться от номинального напряжения, то это необходимо указать.

4.4 Правильная работа пылесоса

Перед первым испытанием новый пылесос должен быть включен и работать без ограничения воздушного потока в течение по крайней мере 2 ч, для гарантии правильной работы. Для активных насадок устройство "взъерошивания" должно двигаться не в контакте с полом.

До проведения любых видов испытаний дата изготовления, состояние и история продукта должны быть зафиксированы.

4.5 Оборудование пылесоса

Если пылесос разработан для использования с одноразовыми мешками для пыли, то для каждого испытания пылесос должен быть оборудован новым мешком для пыли, рекомендуемым или поставляемым производителем пылесоса.

Если пылесос оснащен многоразовым контейнером для пыли (как самостоятельный контейнер для пыли или как контейнер со сменными одноразовыми мешками), то контейнер для пыли и любые дополнительные фильтры, сменяемые без помощи инструментов, должны быть очищены перед каждым испытанием согласно руководству по эксплуатации, пока его вес не будет отличаться не более, чем на 1% или 2 г от его оригинального веса.

Некоторые повторно используемые контейнеры состоят из твердого контейнера и составного фильтра. В этом случае контейнер и фильтр считаются контейнером и его рассматривают как один элемент.

Вес встроенных в пылесос устройств отделения пыли от потока воздуха, и/или дополнительные фильтры, которые могут быть удалены пользователем без специальных инструментов, должен быть учтен для более точного определения способности пылесоса к всасыванию пыли.

Пылесосы с повторно используемыми контейнерами для пыли могут иметь дополнительные устройства фильтрации, которые незначительно влияют на способность пылесоса к всасыванию пыли, но влияют на чистку воздуха. Замена и/или обслуживание таких устройств должны производиться в соответствии с руководством по эксплуатации.

4.6 Эксплуатация пылесоса

Пылесос и его дополнительные приспособления используют и настраивают для нормального функционирования в соответствии с руководством по эксплуатации, которые должны быть учтены при испытании. Средства управления регулирования высоты для чистящей головки должны быть установлены оптимально для убираемой поверхности, и их положение должно быть зафиксировано. Любые электрические средства управления должны быть установлены на максимальный непрерывный воздушный поток и, если руководство по эксплуатации не указывает иначе, любые вручную управляемые воздушные отверстия должны быть закрыты для сокращения мощности всасывания, если же отверстия открыты, это должно быть указано. Любое связанное с безопасностью устройство должно исправно работать.

Рукоять на трубке пылесоса со шлангом всасывания или рукоять других пылесосов должна удерживаться на высоте (800±50) мм выше испытательного пола при нормальной работе.

При испытаниях активной насадки, когда устройство взъерошивания ворса не используют, устройство взъерошивания должно работать, но не в контакте с поверхностью.

4.7 Создание условий до каждого испытания

Если пылесос не используется и обесточен более 1 ч, то перед следующим использованием он должен быть включен в течение, по крайней мере, 10 мин в соответствии с условиями, указанными в 4.4, для того чтобы пылесос и его дополнительные приспособления работали стабильно.

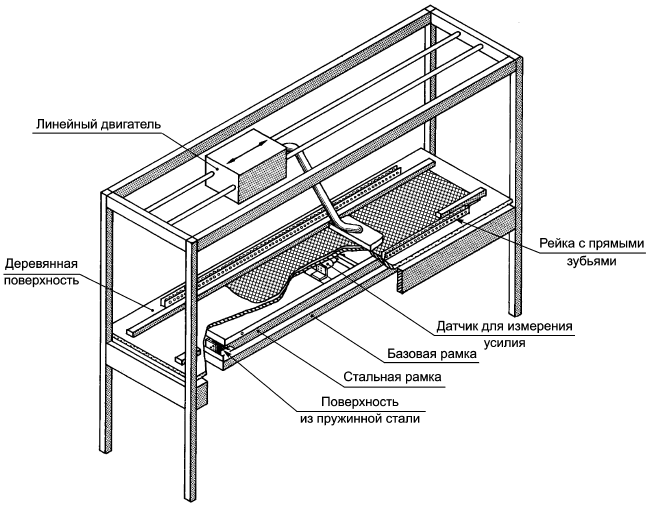

4.8 Механический оператор

Для достижения лучших результатов чистящую головку перемещают по зоне для испытания с равномерной скоростью и не прикладывают дополнительную силу, прижимающую чистящую головку к испытательной поверхности.

Рекомендуется моделировать обращение с пылесосом при помощи механического оператора такого, как описано в 7.3.12. Рукоять на трубке пылесоса со шлангом всасывания или рукоять других пылесосов должна быть прикреплена к линейному двигателю так, чтобы его шкворень был на высоте (800±50) мм выше испытательного пола. Для насадок без вертящихся соединительных частей должно быть обеспечено параллельное расположение низа чистящей насадки с испытываемой поверхностью путем регулирования высоты рукояти в допустимых пределах.

Если это невозможно, может быть отрегулирована длина телескопической трубы. О любом регулировании должно быть указано.

Линейный двигатель может быть моторизован или управляться вручную. О методе испытания должно быть указано.

4.9 Число образцов

Все испытания работы должны быть выполнены на том же самом образце(цах) пылесоса с его дополнительными приспособлениями, если таковые имеются.

Примечание - Для достоверности результатов испытаний рекомендуется испытывать минимум три образца пылесоса.

Испытания, моделирующие негативные условия, воздействию которых может быть подвергнут пылесос во время нормальной эксплуатации, вызывающие ухудшение работы пылесоса, могут потребовать дополнительных образцов заменяемых частей. Такие испытания должны быть выполнены в конце испытательной программы.

4.10 Внутренняя система образцов пылесоса

Примечание 1 - Образец пылесоса, упомянутый в этом стандарте, является продуктом, используемым для сравнения в лаборатории, и не должен использоваться для межлабораторных сравнений.

Испытательные ковры, используемые в лаборатории для определения способности к удалению пыли, со временем будут отличаться от их первоначальных состояний, например из-за снашивания или постепенного заполнения пылью. Поэтому требуется, чтобы внутренняя система образцов пылесоса использовалась для регулярной проверки состояния ковра, как проверки полученных результатов испытаний и была зафиксирована.

Примечание 2 - Вследствие того, что способность захвата активных и простых насадок может отличаться, результаты испытаний между активными и простыми насадками не сравнивают.

Испытания простых насадок проводят только простыми насадками. Испытания активных насадок - активными насадками.

5 Испытание пылесоса на чистку

5.1 Удаление пыли с твердых плоских полов

________________

Это испытание рассматривается и может быть заменено испытанием на сбор мусора с твердого пола.

5.1.1 Испытательное оборудование

Испытательная половая доска должна использоваться в соответствии с 7.3.1.

5.1.2 Зона испытания и длина хода

Длина зоны испытания (700±5) мм. Ширина зоны испытания равна ширине чистящей головки (см. 3.7).

Длина по крайней мере в 200 мм должна быть оставлена перед началом зоны испытания и по крайней мере 300 мм после окончания зоны испытания, чтобы позволить чистящей головке замедляться и ускоряться.

Таким образом, длина хода составляет по крайней мере 1200 мм для данной длины испытания в 700 мм. Осевая линия переднего края чистящей головки выровнена с геометрической осью начала области ускорения хода, позволяющего использоваться для ускорения расстояние 200 мм. Чистящая головка должна достигнуть конца хода, когда задний край активного отверстия чистящей головки пройдет по крайней мере 200 мм за предел зоны испытания, оставляя подходящее расстояние для замедления. Обратный ход выполняется таким же образом, пока передний край чистящей головки еще раз не выровнен с началом области ускорения перед зоной испытания.

Активное отверстие чистящей головки должно перемещаться на однородной скорости хода (0,50±0,02) м/с и по прямой линии по зоне испытания.

Для оптимального контроля движения двойного хода рекомендуется использовать электромеханический оператор (см. 4.8).

Два держателя в соответствии с 7.3.4 действуют как направляющие для удержания насадки в прямом положении во время ее движения по испытанной поверхности и обеспечения прямого потока воздуха.

Пылесосы, оборудованные устройством для самостоятельного передвижения, должны управляться в предписанном ходе на скорости (0,5±0,02) м/с, если это возможно. Иначе скорость хода будет определена пылесосом.

5.1.3 Удаление остающейся пыли

Твердая поверхность должна быть подвергнута сухой чистке так, чтобы никакая пыль не оставалась на ней до следующего испытания.

5.1.4 Распределение испытательной пыли

Испытательная пыль, Тип 1 в соответствии с 7.2.2.1, должна быть распределена со средним покрытием 50 г/м на квадратный метр максимально однородно по зоне испытания.

Количество испытательной пыли, которая будет использована, вычисляется по формуле В0,7 м

50 г/м

, где В - ширина чистящей головки в метрах, и длина зоны испытания составляет 0,7 м.

5.1.5 Подготовка контейнера для пыли

Чтобы минимизировать эффекты влажности, контейнер для пыли должен быть предварительно подготовлен следующим образом.

Пылесос при испытании должен быть оборудован чистым контейнером для пыли и насадкой и работать с беспрепятственным воздушным потоком, не касаясь поверхности, в течение 2 мин или пока входная мощность не стабилизируется.

После предварительной подготовки контейнер для пыли и любые фильтры, сменяемые без инструментов, должны быть удалены из пылесоса для взвешивания. Вес должен быть зафиксирован, контейнер и фильтры заменены.

Примечание - Так как более чистый воздушный поток может иметь эффект на вес контейнера для пыли при предварительной подготовке в течение 2 мин, особое внимание должно быть уделено тому, чтобы вес контейнера для пыли стабилизировался перед взвешиванием.

5.1.6 Определение способности к удалению пыли

Выполняют три отдельных испытания, каждое включает один двойной ход. После двойного хода чистящая головка должна быть поднята по крайней мере на 50 мм от поверхности, прежде чем пылесос будет выключен. Контейнер удаляют после полной остановки двигателя.

Как только двигатель полностью остановился, контейнер аккуратно удаляют и повторно взвешивают. Во время работы возможно накопление электростатического заряда, поэтому важно удостовериться, что контейнер полностью стабилизировался до записи веса.

Способность к удалению пыли вычисляется, как отношение увеличения веса контейнера для пыли во время двойного хода к весу испытательной пыли, распределенной на зоне испытания. Среднее значение для трех измерений вычисляется следующим образом:

![]() ,

,

где ![]() ;

;

K(i) - среднее значение способности к удалению пыли для i-цикла чистки, в процентах;

K- удаление пыли для измерения, в процентах;

m - вес пыли, распределенной по зоне испытания, в граммах;

m (i) - вес предварительно подготовленного контейнера для пыли, в граммах;

m (i) - вес контейнера для пыли после чистки, в граммах.

Если среднее значение менее 90%, то диапазон измерений составляет больше трех процентных единиц, в этом случае проводят два дополнительных испытания. Результатом принимают среднее значение всех испытаний.

Если среднее значение равно или выше 90%, то диапазон измерений больше, чем 0,3(100% - среднее значение), в этом случае проводят два дополнительных испытания.

В обоих случаях внимание должно быть уделено контролю воспроизводимости в лаборатории и дизайну или изготовлению пылесоса или чистящей головки для обнаружения каких-либо факторов, которые могут быть выявлены, и, как следствие, могут негативно повлиять на воспроизводимость.

5.2 Удаление пыли с твердого пола с щелями

5.2.1 Испытательное оборудование

Поверхность, в соответствии с 7.3.2, состоит из испытательной деревянной пластины, включающей сменную вставку со щелью (угол между щелью и направлением ударов 45°).

Испытательная пластина может быть приспособлена к испытательной установке согласно 7.3.12 или, если испытания проводятся вручную, помещена на пол.

Два держателя в соответствии с 7.3.4 действуют как направляющие для удержания насадки в прямом положении во время ее движения по испытуемой поверхности. Направляющие должны быть расположены на расстоянии 10 мм от поверхности для гарантии беспрепятственной подачи потока воздуха.

5.2.2 Распределение испытательной пыли

Вставка должна быть взвешена, и ее щель после этого заполнена минеральной пылью, в соответствии с 7.2.2.1. После выравнивания поверхности пыли резиновым скребком, вставка должна быть снова взвешена и аккуратно вставлена в испытательную пластину, во избежание сотрясения.

5.2.3 Определение способности к удалению пыли

Во время испытания чистящую головку двигают по щели, выполняя параллельные двойные ходы со скоростью одного хода (0,50±0,02) м/с, и удерживают в центре испытательной пластины. Количество пыли, удаленной из щели после пяти двойных ходов, определяется как разница в весе вставки до и после чистки, оба значения фиксируются.

Способность к удалению пыли, в процентах, вычисляется как отношение удаленного количества пыли к количеству пыли в той части щели, которая определена шириной чистящей головки (см. 3.2.5), с учетом наклонного угла 45°:

![]() ,

,

где k - способность к удалению пыли, в процентах;

m - количество пыли в щели перед чисткой, в граммах;

m - количество пыли, остающееся в щели после чистки, в граммах;

L - длина щели, в метрах;

B - ширина чистящей головки, в метрах.

Выполняют два отдельных испытания для установления среднего значения способности к удалению пыли для пяти двойных ходов, , результат указывают отдельно.

5.3 Удаление пыли из ковров

5.3.1 Испытательный ковер

В соответствии с 7.2.1, используют испытательный ковер; тип отобранного ковра должен быть указан. Ковер подготавливают к испытанию в соответствии с 7.2.1.4. Из-за значительного влияния влажности при этом испытании, ковер необходимо держать при нормальных условиях в течение по крайней мере 16 ч, прежде чем испытание будет начато.

Наиболее подходящий для испытаний ковер - Wilton (см. 7.2.1.3.2). Если для проведения испытаний необходимы дополнительные ковры, то они должны быть отобраны в соответствии с 7.2.1.3.

Во время испытаний ковер размещают на испытательном полу при помощи держателей для ковра (см. 7.3.4). Ковер закрепляют на той стороне испытательного пола, с которой начнется ход вперед. Силу 60N прикладывают с другой стороны ковра для обеспечения натяжения ковра во время испытания.

5.3.2 Зона для испытания и длина хода

Направление хода на зоне для испытания должно соответствовать направлению ворса ковра. Длина зоны для испытания составляет (700±5) мм. Ширина зоны для испытания равна ширине чистящей головки (см. 3.7).

Начинают испытание по крайней мере в 200 мм от начала ковра и заканчивают через 300 мм после окончания зоны для испытания. Данные расстояния позволят чистящей головке ускоряться и замедляться.

Таким образом, длина хода составляет не менее 1200 мм зоны для испытаний (700 мм). Осевая линия переднего края чистящей головки выровнена в соответствии с геометрической осью начала участка для ускорения хода, позволяющей использовать расстояние 200 мм для ускорения. Чистящая головка должна достигнуть конца хода, когда задний край активного отверстия чистящей головки пройдет по крайней мере 200 мм после окончания зоны для испытания. Обратный ход выполняется таким же образом, пока передний край активного отверстия чистящей головки не сровняется с началом участка для ускорения перед зоной для испытания.

Активное отверстие чистящей головки должно перемещаться с равномерной скоростью хода (0,50±0,02) м/с и по прямой линии в зоне для испытания.

Пылесосы, оборудованные устройством для самостоятельного передвижения, должны управляться в предписанном ходе на скорости (0,5±0,02) м/с, если это возможно. Иначе скорость хода будет определена пылесосом.

Примечание 1 - Для оптимального контроля движения двойного хода рекомендуется использование механического оператора (см. пункт 4.8).

Примечание 2 - Два держателя ковра служат как направляющие для удержания испытательного ковра в прямом положении во время испытания, а также служат как направляющие для удержания насадки в прямом положении во время ее движения по испытываемой поверхности. Направляющие должны быть расположены на расстоянии 10 мм от поверхности, чтобы гарантировать беспрепятственный поток воздуха.

5.3.3 Создание условий для испытательного ковра

5.3.3.1 Общая информация

Перед каждым испытанием испытательный ковер предварительно подготавливают, а пыль удаляют, как описано ниже.

5.3.3.2 Удаление пыли

Для чистки испытательного ковра рекомендуется использовать подходящую машину для выбивания ковра как указано в 7.3.3.

Если машина для выбивания ковра не может быть использована, то ковер размещают вверх тормашками на твердой раме и выбивают вручную или с активной насадкой. После выбивания выполняют чистку пылесосом, имеющим хорошую способность к удалению пыли. Испытательные ковры для испытания запасных насадок должны быть очищены с использованием запасной насадки (активная насадка может быть использована на обратной части ковра).

5.3.3.3 Проверка и предварительная подготовка

После чистки испытательного ковра, т.е. после окончания забора пыли с поверхности испытательного ковра, испытуемый пылесос должен быть оборудован чистым контейнером для пыли (см. 4.5). Данное условие считают выполненным, если количество пыли, удаленной с ковра во время пяти циклов чистки, составляет меньше чем 0,2 г. Если количество пыли в контейнере составляет более, чем 0,2 г, производят замену контейнера.

Примечание 1 - Даже если оборудование для удаления пыли с ковра достаточно надежно для приведения ковра в приемлемое состояние, необходимо выполнить процедуру предварительной подготовки с целью гарантии максимально возможного отсутствия влажности на ковре.

Примечание 2 - Чтобы предотвратить постепенное заполнение ковра пылью, вес испытательного ковра должен быть максимально близок к весу первоначально чистого ковра.

5.3.4 Распределение испытательной пыли

Испытательную пыль, в соответствии с 7.2.2.2, распределяют со средним покрытием 125 г/м ±0,1 г/м

максимально однородно по зоне для испытания.

Количество используемой испытательной пыли вычисляется по формуле: B0,7 м

125 г/м

, где B - ширина чистящей головки в метрах, а длина зоны испытания составляет 0,7 м. Для однородного распределения испытательной пыли по зоне для испытания рекомендуют использовать распределитель пыли, в соответствии с 7.3.5. Устройство регулируется визуально, по количеству испытательной пыли на ковре.

5.3.5 Нанесение пыли на ковер

Ролик распределителя пыли покрывает испытательный ковер пылью за 10 двойных ходов параллельно направлению ворса, в соответствии с 7.3.6.1. Ролик распределителя пыли должен двигаться по зоне для испытания со скоростью 0,5 м/с ±0,02 м/с ходом вперед по направлению ворса. Важно удостовериться, что зона для испытания полностью и равномерно прокатана роликом. После этого ковер выдерживают в течение 10 мин для восстановления после прокатки.

5.3.6 Предварительная подготовка контейнера для пыли

С целью минимизации эффекта влажности, контейнер для пыли предварительно подготавливают следующим образом. Вес контейнера для пыли должен стабилизироваться перед взвешиванием в течение 2 мин, так как более чистый воздушный поток может вызвать накопление электростатического заряда и повлиять на вес. Замыкание контейнера на землю даст накопленному электростатическому заряду высвободиться и таким образом позволит произвести более точное взвешивание.

Пылесос при испытании оснащают чистым или предварительно подготовленным контейнером для пыли, и/или фильтрами и должен работать с беспрепятственной подачей воздушного потока в течение 2 мин, например во время 10 мин, пока ковер восстанавливается после разворачивания.

После подготовки подходящих условий, все контейнер(ы) для пыли и сменные фильтры отделяют от пылесоса для взвешивания. Веса записывают, а составляющие заменяют.

5.3.7 Определение способности к удалению пыли

До каждого цикла чистки выполняют последовательность приготовлений в соответствии с 5.3.4 и 5.3.6.

Выполняют три отдельных цикла чистки, каждый из которых включает пять двойных ходов. После пятого двойного хода чистящую головку поднимают по крайней мере на 50 мм над ковром. В конце каждого цикла чистки, перед выключением пылесоса, все шланги и трубы пылесоса встряхивают. Контейнер для пыли не удаляют до полной остановки двигателя.

Как только двигатель пылесоса полностью остановился, контейнер(ы) и сменные фильтры аккуратно удаляют и повторно взвешивают. Накопление электростатического заряда увеличивается со временем, из-за чего на пылесосе может оставаться пыль, поэтому контейнеру необходимо дать полностью стабилизироваться перед фиксацией веса.

Способность к удалению пыли вычисляется как отношение увеличения веса контейнера для пыли и сменных фильтров (в соответствии с 4.5) во время 5 двойных ходов, к весу испытательной пыли, распределенной по зоне для испытания. Среднее значение для трех циклов чистки вычисляется следующим образом:

![]() ,

,

где ![]() ;

;

K(i) - среднее значение способности к удалению пыли для i-цикла чистки, в процентах;

K - удаление пыли для единственного i -цикла чистки, в процентах;

m - вес пыли, распределенной по зоне испытания, в граммах;

m(i) - общая масса подготовленного контейнера(ов) для пыли и сменного фильтра(ов), в граммах;

m (i) - общая масса контейнера(ов) для пыли и сменного фильтра(ов) после 5 двойных ходов, в граммах.

Если диапазон значений для K больше, чем три процентные единицы, выполняют два дополнительных цикла чистки. В этом случае среднее значение способности к удалению пыли должно быть вычислено следующим образом:

![]() ,

,

Примечание 1 - Как пример для K45%, 47% и 49% дают значения в диапазоне четырех процентных единиц. Таким образом, выполняют два дополнительных цикла чистки.

Примечание 2 - Если проблема с воспроизводимостью продолжается, и в результатах наблюдается тенденция к понижению, обратитесь к подпункту 4.5 и рассмотрите оборудование, взвешиваемое во время испытания.

Примечание 3 - Если результаты первого цикла отличаются больше чем на 3% от следующих двух испытаний, допустимо повторить испытание прежде, чем применить 2 дополнительных испытательных правила.

Для способности к удалению пыли должны быть зафиксированы среднее значение, диапазон значений и число циклов чистки, а также тип используемого ковра.

5.4 Удаление пыли вдоль стен

5.4.1 Испытательное оборудование и материалы

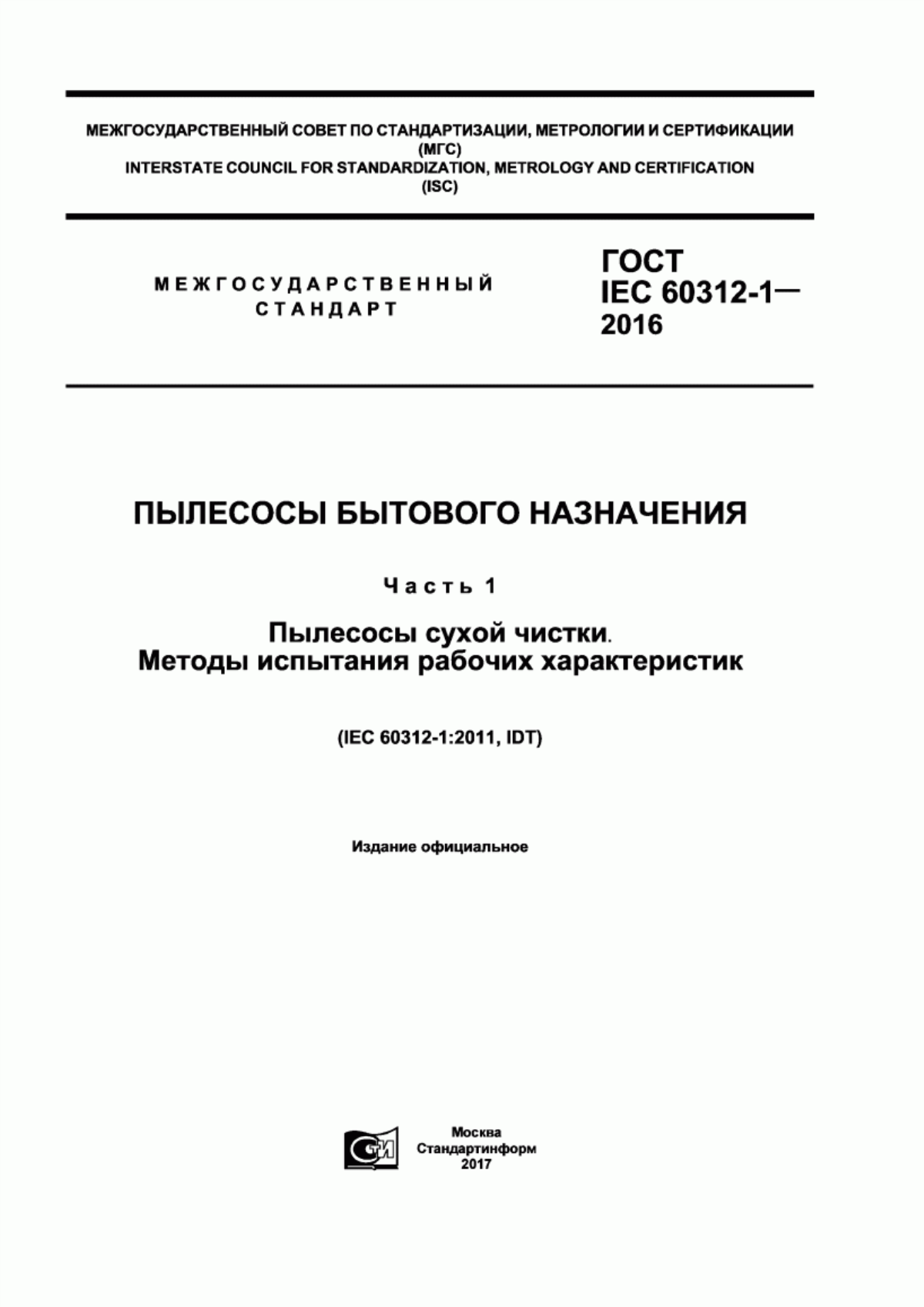

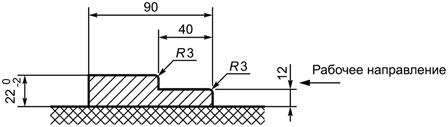

Для этого испытания используют Т-образную конструкцию, сформированную из двух кусков дерева или другого подходящего материала, в соответствии с рисунком 1. Она должна иметь достаточный вес, чтобы не менять своего положения во время испытаний, а также закреплена при помощи зажимов или необходимого веса.

|

Рисунок 1 - Т-образная конструкция

Для испытаний предпочтительно использование ковра Wilton, как указано в 7.2.1.3.2. Для испытаний на твердых плоских полах используют напольную пластину в соответствии с 7.3.1.

5.4.2 Распределение испытательной пыли

Для гарантии достаточного покрытия ковра пылью в соответствии с 7.2.2.1, пыль должна быть распределена по зоне для испытания соответственно форме Т-образной конструкции.

5.4.3 Определение способности к удалению пыли вдоль стен

Т-образная конструкция помещается на покрытую пылью зону для испытания и, при необходимости, обеспечивается зажимами или весами. При размещении на ковре, "нога" Т должна быть расположена параллельно направлению ворса ковра (см. рисунок 1).

Один двойной ход выполняется со скоростью (0,25±0,05) м/с чистящей головкой, ведомой вдоль одной стороны "ноги" Т-образной конструкции с паузой в течение 2 с - 3 с в конце первого хода, для определения переднего края чистки.

Диапазон видимой неочищенной области равномерно размещают в трех частях вдоль "ноги" и вдоль "перекладины" Т-образной конструкции для определения точности до миллиметра двух средних значений, характеризующих способность к удалению пыли вдоль стен, в стороне и перед чистящей головкой; все значения указывают (см. рисунок 2 для руководства).

Если чистящая головка устроена несимметрично, испытание повторяют вдоль другой стороны "ноги" Т-образной конструкции.

|

Рисунок 2 - Определение убранной области

5.5 Удаление волокна из ковров и обивки

5.5.1 Общая информация

Пылесос должен быть оборудован чистящей головкой, разработанной для поверхности, которая будет убрана.

5.5.2 Удаление волокон из ковров

5.5.2.1 Испытательный ковер

Для испытаний используют ковер Wilton, в соответствии с 7.2.1.3.2. Испытательные ковры, разработанные для испытаний на удаление волокна, не должны использоваться для других испытаний.

Перед каждым испытанием поверхность испытательного ковра убирают так, чтобы на его поверхности визуально не было видно оставшихся волокон.

5.5.2.2 Распределение волокон

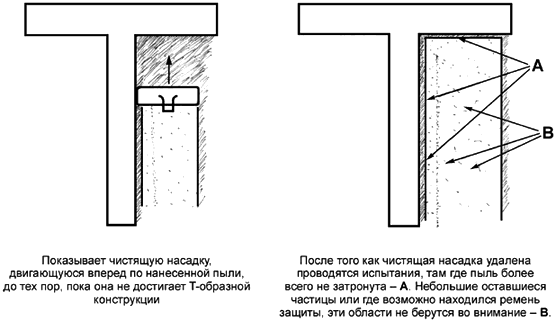

Для распределения волокон используют трафарет, в соответствии с рисунком 3. Трафарет должен составлять 3 мм в толщине, иметь 95 отверстий, 30 мм в диаметре, и быть без шипиков. Трафарет должен быть помещен на испытательный ковер со сторонами длиной 1000 мм, параллельными основе ткани.

|

Рисунок 3 - Трафарет для распределения волокон по испытательным коврам

(150±5) мг материала волокна, в соответствии с 7.2.3, должны разделяться вручную на 95 приблизительно равных частей, которые легко вжимаются большим пальцем, без трения или кручения, в центры отверстий трафарета.

После удаления трафарета волокна вдавливаются в ковер с помощью пяти двойных ходов с роликом, в соответствии с 7.3.6.2. Направление хода должно проходить под прямым углом к основанию ковра, и скорость хода должна составить приблизительно 0,5 м/с. Если ролик меньше 1 м в длину, прокатывание роликом повторяют до тех пор, пока вся зона испытания не будет покрыта.

5.5.2.3 Определение способности к удалению волокон с ковров

Перед каждым измерением должны быть удалены волокна, приставшие к чистящей головке.

Чистящей головкой проводят один раз по покрытой волокном поверхности по зигзагообразной схеме, как показано на рисунке 4, с ходом вперед под прямым углом к основе. Если ширина чистящей головки не кратна ширине зоны испытания, необходимо удостовериться, что заключительный ход гарантирует полное покрытие зоны испытания.

Остающиеся волокна могут тогда быть удалены с помощью дополнительного хода в направлении ворса, без следования определенной схеме. Скорость хода должна составить (0,5±0,05) м/с и внимание должно быть уделено тому, что чистящая насадка должна находиться в полном контакте с испытательным ковром во время чистки.

Время, которое требуется для удаления всех волокон (оцененное визуально оператором из положения стоя) должно быть зафиксировано. Если время чистки превышает 180 с, чистку прекращают.

Три отдельных испытания должны быть выполнены для определения среднего значения способности к удалению волокон. Времени, затраченному на удаление волокон, приставших к чистящей головке, не придают значения.

|

Рисунок 4 - Зигзагообразная схема хода

5.5.3 Удаление волокон с обивки

5.5.3.1 Испытательная подушка

Для испытания используют испытательную подушку, в соответствии с 7.2.6. Перед каждым испытанием поверхность испытательной подушки должна быть полностью убрана таким образом, чтобы на поверхности подушки при визуальном осмотре не было видно остающихся волокон.

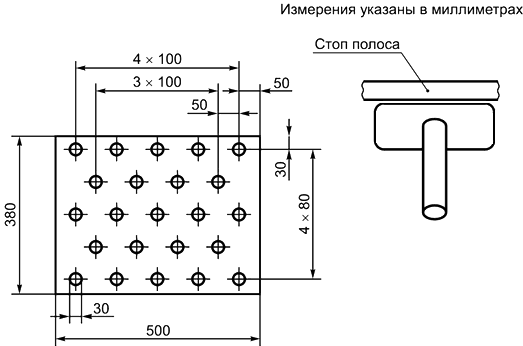

Испытательную подушку помещают в деревянную раму, в соответствии с рисунком 5, на рабочую высоту приблизительно на 480 мм выше пола. Раму оснащают регулируемой полосой остановки, которая должна опираться на испытательную подушку и быть неподвижной во время испытания.

|

Рисунок 5 - Рама для испытательной подушки

5.5.3.2 Распределение волокон

Для распределения волокон используют трафарет, в соответствии с рисунком 6. Трафарет должен составлять 2 мм в толщине, иметь 23 отверстия, 30 мм в диаметре, и не должен иметь шипиков.

|

Рисунок 6 - Трафарет для распределения волокон на обивке

Трафарет помещают на испытательную подушку с его сторонами 500 мм длиной, параллельными сторонам 800 мм подушки таким образом, чтобы расстояние между полосой остановки и геометрической осью самого близкого ряда отверстий было равно активному отверстию чистящей головки.

(45±1) мг материала волокна, в соответствии с 7.2.3, должны быть распределены вручную на 23 приблизительно равных части, которые затем должны быть легко вдавлены большим пальцем, без трения и кручения в центры отверстий трафарета.

5.5.3.3 Определение способности к удалению волокна с обивки

Перед каждым испытанием удаляют волокна, приставшие к чистящей головке.

После удаления трафарета чистящая головка проводиться один раз по области, покрытой волокнами по зигзагообразной схеме ходом вперед под прямым углом к полосе остановки. Оставшиеся волокна могут быть удалены, с помощью ходов, параллельных полосе остановки. Волокна, которые были прижаты к полосе остановки, могут быть удалены ходами вдоль полосы. Скорость хода должна составить (0,5±0,05) м/с, а чистящая головка должна находится в полном контакте с испытательной подушкой во время чистки.

Время, которое требуется для удаления всех волокон (оцененное визуально оператором из положения стоя) должно быть зафиксировано. Если время чистки превышает 300 с, чистку прекращают.

Три отдельных испытания должны быть выполнены для определения среднего значения способности к удалению волокон. Времени, затраченному на удаление волокон, приставших к чистящей головке, не придают значения.

5.6 Удаление нитей с ковров

5.6.1 Испытательный ковер

Для испытаний используют ковер Wilton, в соответствии с 7.2.1.3.2.

5.6.2 Распределение нитей

Сорок частей нитей, в соответствии с 7.2.4, должны быть расположены на испытательном ковре в четырех параллельных рядах по направлению ворса согласно образцу, показанному в рисунке 7. Длина каждого ряда 0,7 м, а расстояние между рядами должно соответствовать ширине чистящей головки.

|

Рисунок 7 - Расположение нитей в испытании по удалению нити

Нити вдавливаются в ковер пятью двойными ходами с роликом, в соответствии с 7.3.6.2 по каждому ряду со скоростью хода (0,50 м/с ±0,05) м/с.

5.6.3 Определение способностей к удалению нити

Чистящая головка должна быть приспособлена для чистки ковра, включая любые дополнительные средства, которые обеспечивают наиболее качественное удаление нитей.

Перед каждым испытанием удаляют нити, приставшие к чистящей головке.

Во время испытания каждый ряд нитей убирается одним двойным ходом со скоростью хода (0,50±0,05) м/с, если чистящая головка не самодвижущаяся, длина хода устанавливается в соответствии с 5.1.2 (см. рисунок 8). Отношение числа нитей, удаленных с ковра к числу распределенных нитей, определяется и фиксируется.

|

Рисунок 8 - Длина хода в испытаниях

Три отдельных испытания выполняют для определения среднего значения способности к удалению нитей в процентах.

Примечание - Нити, приставшие к чистящей головке, считаются удаленными с ковра. Соответствующее наблюдение фиксируется в испытательном отчете.

5.7 Максимальный применимый объем контейнера для пыли

Максимальный применимый объем контейнера для пыли определяется следующим образом.

5.7.1 Условия для испытания

Пылесос должен быть оборудован чистым контейнером для пыли (см. 4.6) и помещен в его нормальное рабочее положение. Вертикальные пылесосы испытывают в вертикальном положении. При использовании сумки или такого материала, как, например, флис, на внутреннюю область фильтра сумки наносят 10 мг/см порошкообразного мела.

Примечание 1 - Возможно применять альтернативу порошку мела.

Примечание 2 - Некоторые материалы сумки, такие как флис, могут потребовать больших количеств пыли мела. Допустимо использовать альтернативные методы наполнения в том случае, если они искусственно не раздувают сумку больше, чем это было бы при нормальной эксплуатации.

Лепные гранулы используют для испытания, в соответствии с 7.2.5.

Примечание 3 - Стандартные климатические условия, согласно 4.1, не требуются.

Примечание 4 - Гранулы могут быть использованы снова, если они очищены от лишнего мела и не были повреждены.

5.7.2 Введение лепных гранул

Лепные гранулы постепенно вводятся в пылесос порциями по 1 л до видимой отметки максимального уровня, если она есть, или пока пылесос не будет больше их принимать.

Примечание - Для вертикальных пылесосов без дополнительного шланга, гранулы забираются через адаптер насадки с ручкой пылесоса в нормальном положении использования. Для других пылесосов гранулы забираются через специальный шланг.

5.7.3 Определение максимального применимого объема контейнера для пыли

Измеряют массу 1 л гранул 10 раз для определения ее плотности до внесения в пылесос. Взвешивают контейнер для пыли до внесения гранул и после их внесения. Разница, разделенная на плотность, определяет объем.

Три испытания выполняют для определения среднего значения, которое представляет собой максимальный объем испытываемого контейнера для пыли.

5.8 Показатели воздуха

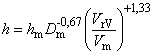

5.8.1 Цель

Цель определения показателей воздуха состоит в том, чтобы сравнить параметры пылесосов, а также установить определенные значения параметра для других испытаний. Параметры, относящиеся к стандартной плотности воздуха =1,20 кг/м

(при 20°C, 50%-ной относительной влажности и 101,3 кПа):

q - поток воздуха в литрах в секунду (л/с);

h - абсолютное давление, в килопаскалях;

P - входная мощность, в ваттах;

P - мощность всасывания, в ваттах;

- эффективность, в процентах.

Примечание 1 - Стандартные климатические условия согласно 4.1 не требуются.

Примечание 2 - Измеренные параметры воздуха должны соответствовать стандартной плотности воздуха (см. 7.3.7.5).

5.8.2 Условия для испытания

Пылесосы, оборудованные подсоединенными шлангом и/или соединительной трубкой, но без насадки или щетки, подсоединяют к измерительной камере концом трубы со шлангом, полностью сжатым, или, если соединительный шланг телескопический, полностью раздвинутым.

Вертикальные пылесосы, не оборудованные шлангом с очистительной насадкой, должны быть адаптированы для измерительной камеры, а отверстие всасывания должно быть перекрыто. Для вертикальных пылесосов с выбором управления с или без шланга, параметры воздуха определяют для обоих вариантов и указывают отдельно.

Пылесос должен проходить подготовку и регулироваться, как указано в 4.3 к 4.7.

5.8.3 Испытательное оборудование

Используют любое альтернативное испытательное оборудование, указанное в 7.3.7, а также накопительную камеру (500500

500) мм

или (460

460

250) мм

.

Примечание - Если поток воздуха больше 40 л/с, рекомендуется использование накопительной камеры большего размера, для альтернатив A и B.

5.8.4 Определение воздушного потока

Воздушный поток, абсолютное давление и входная мощность определены для многих дросселей, достаточных для нанесения кривых абсолютного давления и входной мощности против воздушного потока (см. рисунок 9).

До последовательного выполнения измерений двигатель пылесоса должен незадросселированно управляться в соответствии с 4.7, для определения номинального значения выхлопной воздушной температуры для дальнейших пунктов испытания.

Для каждой точки испытания воздушный поток, абсолютное давление и входная мощность фиксируются через 1 мин после закрытия дросселя. Пылесос управляется незадросселированно, для достижения номинальных условий, которые проверяются измерением выхлопной воздушной температуры. Эта процедура продолжается, пока все кривые не будут подготовлены в измеренной точке для максимального абсолютного давления, измеряемого последним.

Для каждой измеренной точки, мощность всасывания P получают как продукт воздушного потока q и абсолютного давления h. Эффективность

вычисляется как отношение соответствующих значений мощности всасывания и входной мощности. Кривые мощности всасывания и эффективности также изображены в зависимости от воздушного потока (см. рисунок 9).

|

Рисунок 9 - Кривые показателей воздуха

h - абсолютное давление в измерительной камере, в килопаскалях;

q - воздушный поток, в литрах в секунду (л/с);

P - входящая мощность, в ваттах;

P - мощность всасывания, в ваттах;

- эффективность, в процентах.

Максимальное значение мощности всасывания P и теоретическое максимальное значение потока воздуха q

должно быть оценено согласно процедуре, данной в 7.3.7.6.

5.9 Работа с загруженным контейнером для пыли

5.9.1 Цель

Примечание - Этот метод используют для определения характеристик работы пылесоса с полностью загруженным пылью контейнером. Это процесс определения стабильности эксплуатационных характеристик, который разрабатывается отдельно для будущего издания, а его результат не является границей заполнения контейнера. Контейнер можно считать "полным", если индикатор полноты контейнера указывает, что граница заполнения достигнута. В ином случае достигнутую точку рассматривают как среднее между пустым и полным контейнером и испытание демонстрирует работу фильтров с пылью внутри.

Это испытание дает представление о работе пылесоса с заполненным контейнером. Испытания, описанные в этом пункте, должны быть проведены с заполненным и условно заполненным контейнером, в соответствии с 5.1 и 5.6.

Испытание не используют для измерения вместимости контейнера или фильтра.

5.9.2 Определение давления всасывания, изменяющегося по мере наполнения контейнера пылью

5.9.2.1 Условия испытания

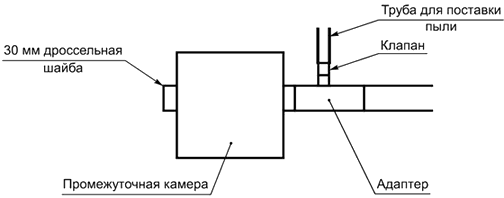

Пылесос должен управляться при тех же самых условиях, что и при определении технических характеристик. Изменение давления всасывания в адаптере при уборке пылесосом указанного испытательного материала должно быть измерено.

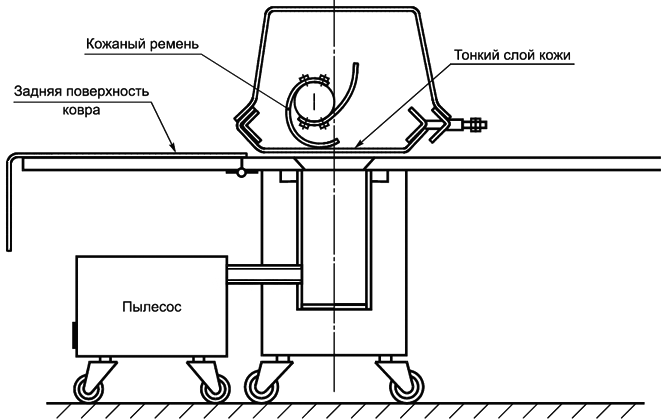

С этой целью шланг для корпуса пылесоса и направляющие шланга соединяются с нагнетательной камерой в соответствии с 5.8.3 через адаптер, как показано в рисунке 10. У адаптера, который не должен изменять нормальный поток воздуха пылесоса, ограничивая его или создавая турбулентность, есть отверстие в трубе для подачи испытательной пыли диаметром 14 мм ±2 мм на расстоянии, по крайней мере, в 150 мм от приемника давления. Это отверстие должно иметь возможность закрываться до момента начала испытания на всасывание.

Примечание - Допустимо использовать приемник давления на нагнетательной камере, чтобы измерить давление.

Открытия в адаптере не должны ослаблять воздушный поток.

Труба подачи должна быть связана с гибкой трубой и пробником, в котором испытательный материал взят равномерно, как описано в 5.9.2.3. Настроенная подача не должна ослаблять свойства испытательного материала согласно 7.2.2.3.

Нагнетательная камера должна быть оснащена 30-миллиметровой дроссельной шайбой.

|

Рисунок 10 - Подсоединение трубки к отверстию

Для вертикального пылесоса, где невозможно такое подсоединение, допустимо устанавливать пылесос на нагнетательной камере, как показано в рисунке 24. Давление может быть измерено с помощью приемника давления на нагнетательной камере. Положение шланга от насадки до контейнера должно подходить к трубе для подачи пыли, как описано для адаптера выше. В этом случае способ монтажа указывают.

5.9.2.2 Испытательная пыль

Испытательную пыль (см. рисунок 11) в соответствии с 7.2.2.3 используют для заполнения контейнера для пыли.

|

Рисунок 11 - Испытательная пыль для заполнения контейнера

5.9.2.3 Метод испытаний

Пылесос должен быть подготовлен в соответствии с 5.9.2.1.

Пылесос должен проработать в течение, по крайней мере, 10 мин с перекрытой трубой для подачи пыли. После этого определяют начальное давление, h.

Испытательный материал поставляют 50-граммовыми партиями, которые подаются через каждые 60 с.

Пылесос с самоочищающимися фильтрами или функцией компрессора пыли, пылесос после каждой партии пыли должен работать в соответствии с руководством по эксплуатации.

После каждой партии трубу для подачи пыли перекрывают. Давление, h, должно быть измерено не менее чем через 2 мин или когда показатели давления стабилизировались, после того, как труба для подачи пыли была перекрыта. Затем трубу для подачи пыли снова открывают, и поставляют следующую партию испытательного материала.

Если объем контейнера составляет меньше 1 л, или максимальный поток воздуха пылесоса составляет меньше чем 15 л/с, то уровень всасывания составляет 25 г/мин.

Внедрение испытательной пыли заканчивают, когда достигнуто одно из следующих условий:

Условие 1: индикатор на пылесосе показывает, что контейнер для пыли должен быть освобожден или заменен. Если у продукта есть индикатор переполненности контейнера, наполненность контейнера определяет конечная точка, как указано в руководстве по эксплуатации.

Условие 2: наблюдаемая величина абсолютного давления h спала до 40

% от h

.

Условие 3: количество введенной испытательной пыли достигло в общей сложности 100 г/л максимального возможного объема контейнера для пыли (см. 5.7).

Значения для h, h

относительно общей суммы поднятого испытательного материала и условия завершения должны быть зафиксированы.

Примечание 1 - Если h<40

% от h

, создается ограничение для обеспечения всасывания, равное 40% от начального значения.

5.9.3 Дросселирование для имитации загруженного контейнера для пыли

Пылесос должен быть оборудован чистым контейнером для пыли и фильтрами в соответствии с 4.5.

Пылесос должен управляться согласно 5.9.2 с закрытой трубой для подачи пыли.

Объемный расход пылесоса, пока он подсоединен к нагнетательной камере нужно соответственно задросселировать, пока половина значения согласно 5.9.2 не получена.

Дросселирование осуществляется вставкой подходящего устройства между контейнером для пыли и камерой двигателя или вентилятора. Дросселирование не должно влиять на загрузку пыли и не должно ограничивать перемещение испытательного материала с убираемой поверхности к контейнеру.

5.9.4 Определение работы с загруженным контейнером для пыли

Каждое испытание, описанное в 5.1 и 5.6, должно быть выполнено с дросселированием, описанным в 5.9.3.

Задросселированный пылесос может быть подвергнут измерению параметров воздуха для дополнения данных, полученных в промышленных испытаниях на чистку.

5.10 Полная эмиссия во время чистки

На рассмотрении

________________

Метод испытаний рассматривается Американским обществом по испытанию материалов F2608.

5.11 Эффективность фильтрации пылесоса

5.11.1 Цель

Цель этого испытания состоит в том, чтобы определить способность пылесоса удерживать пыль, в зависимости от размера частиц, из собираемого материала, содержащего определенную концентрацию испытательной пыли.

Это испытание не подходит для определения проходимости фильтра или материалов фильтров.

5.11.2 Условия испытания

Примечание 1 - Относительная влажность 45-55% RH рекомендуется для контроля статики. Измерительное оборудование, требуемое для испытания, определено в 7.3.8.

Примечание 2 - Оборудование, описанное в Американском обществе по испытанию материалов F1977, также подходит для проведения этого испытания и должно использоваться в соответствии с описанием метода испытаний для подачи пыли или эквивалентных частиц.

При подготовке испытания пылесос должен быть оборудован новым или полностью очищенным контейнером для пыли и новыми фильтрами согласно техническим требованиям. Работа должна выполняться при максимальном потоке воздуха.

Пылесос помещается в центр испытательной зоны при условии его нормальной работы.

Пыль будет подаваться:

к пылесосам со шлангом всасывания, через этот шланг;

к пылесосам без шланга всасывания (например, вертикальным) через подходящий вспомогательный шланг, который соединен и плотно прикреплен к насадке всасывания при помощи адаптера насадки.

5.11.3 Определение количества испытанной пыли

На все время подачи пыли, согласно 7.2.2.5, концентрация пыли с должна составить 0,1 гр/м в шланге забора испытательного материала. Поэтому, максимальный поток воздуха q для пылесоса с фильтром должен быть определен.

Количество m пыли, которая будет подаваться за время t, вычисляется как:

![]() .

.

Соответствующий метод нейтрализации должен быть применен к испытательной пыли до того, как она начнет подаваться.

5.11.4 Нейтрализация частицы

Электрически нейтральные частицы используют для точности испытания на эффективность фильтрации. Для этого могут быть использованы три следующих метода:

нейтрализация заряда - частицы могут быть нейтрализованы любым способом, который уменьшает заряд до менее 1000 ионов на см. Нейтрализация должна применяться, по крайней мере, один раз в год, или при внесении любых изменений в системе;

использование проводящих линий выборки;

зануление самого испытательного стенда.

5.11.5 Проверка транспортировки частиц

Перед соединением пылесоса с испытательной камерой необходимо выполнить шаги, описанные ниже и удостовериться, что число всасываемых частиц находится в пределах 10% выбрасываемого количества частиц.

Пыль подается в течение 10 мин, одновременно с этим отслеживается концентрация частиц в канале забора испытательной пыли.

Между тем, выполняют 5 циклов испытания, каждый состоит из следующего:

регистрация частицы от канала забора испытательного материала в течение 30 с (испытания восходящего потока);

если используется одно пересчетное устройство частиц: продувание системы анализа частиц в течение 15 с;

заряд всасываемых частиц испытательной единицы должен быть ниже 1000 ионов на см;

регистрация частиц из выхлопного канала в течение 30 с (измерение нисходящего потока),

продувание системы анализа частиц в течение 15 с;

измерения могут быть непрерывными, если используются два пересчетных устройства, приспособленных для обеспечения сопоставимых значений.

Регистрация частиц ведется оптическим пересчетным устройством, которое может работать с подходящей системой растворения испытательного материала, чтобы адаптировать способность темпа счета и концентрацию частиц забора испытательного материала и выхлопного канала, соответственно. Результаты этих циклов испытания должны быть зафиксированы следующим образом:

события/класс пересчетного устройства; т.е. число частиц, зафиксированных пересчетным устройством частиц, отдельно для каждого диапазона размера частицы;

типовые воздушные объемы, VA (нисходящий поток) и VA

(восходящий поток); т.е. объемы образцов испытательного материала, проанализированных пересчетным устройством, объеденных в ходе испытания;

применимые факторы растворения k (восходящий поток или нисходящий поток) аналитической системы частиц; т.е. отношение между объемом воздушного образца, извлеченного из канала и типовым воздушным объемом, проанализированным пересчетным устройством частиц.

5.11.6 Процедура проверки

С пылесосом, подготовленным согласно 5.11.3, и частицами, нейтрализованными по 5.11.4, испытание продолжают следующим образом:

пылесос работает без подаваемой пыли, пока приемлемые и стабильные состояния не будут достигнуты (минимум 15 мин);

пересчет частиц проводят в течение 30 с в канале забора испытательного материала и в выхлопном канале для определения интенсивности забора;

пыль подается в течение 10 мин, пока высчитывается концентрация частиц в канале забора испытательного материала.

Между тем, выполняется 5 циклов испытания, каждый состоящий из:

регистрации частиц в канале забора испытательного материала в течение 30 с (измерение восходящего потока);

если используется одно пересчетное устройство частиц: продувание системы анализа частиц в течение 15 с;

регистрации частиц из выхлопного канала в течение 30 с (измерение нисходящего потока);

продувания системы анализа частиц в течение 15 с;

измерения могут быть непрерывными, если используются два пересчетных устройства, приспособленных для обеспечения сопоставимых значений.

Регистрация частиц ведется оптическим пересчетным устройством, которое может работать с подходящей системой растворения испытательного материала, чтобы адаптировать способность темпа счета и концентрацию частиц забора испытательного материала и выхлопного канала, соответственно. Результаты этих циклов испытания должны быть зафиксированы следующим образом:

события/класс пересчетного устройства; т.е. число частиц, зафиксированных пересчетным устройством, отдельно для каждого диапазона размера частицы;

типовые воздушные объемы, VA (нисходящий поток) и VA

(восходящий поток); т.е. объемы образцов испытательного материала, проанализированных пересчетным устройством, объединенных входе испытания;

применимые факторы растворения k (восходящий поток или нисходящий поток) аналитической системы частиц; т.е. отношение между объемом воздушного образца, извлеченного из канала и типовым воздушным объемом, проанализированным пересчетным устройством частиц.

Процедура проверки должна быть повторена, по крайней мере, с 3 пылесосами идентичного типа.

Примечание - Надлежащая степень растворения должна быть проверена, см. 7.3.8.5.

5.11.7 Оценка

Основанная на количестве частиц, полученном в 5 циклах испытания, для канала забора испытательного материала и выхлопного канала, фракционная эффективность фильтрации определяется для каждого класса частиц.

Отдельные испытания, как полагается, являются образцами полного распределения, и статистический анализ выполняется соответственно.

Учитывая количества частиц z(k, l) канала забора испытательного материала (восходящий поток) для класса частиц k, полученного из каждого отдельного цикла испытания l, соответствующих нижних пределов 95% доверительного интервала, Z(k)

, получены следующим образом:

- суммирование количества частиц, полученных для класса частиц k в 5 отдельных испытаниях восходящего потока

![]() ,

,

где k - индекс класса частиц;

l - индекс работы отдельных циклов испытания;

(k, l) - количество частиц в восходящем потоке в классе k от отдельного цикла испытания l;

Z(k) - сумма частицы в восходящем потоке в классе k от всех циклов испытания;

- определение 95% нижних пределов доверительного интервала Z(k) для частицы суммирует Z(k)

:

![]() :

: ![]() ;

;

![]() :

: ![]() .

.

Учитывая счет частиц Z(k, l) выхлопного канала (нисходящий поток) для частиц класса k, полученных из каждого отдельного цикла испытания l, соответствующих верхних пределов 95% доверительного интервала,

![]() также получают:

также получают:

- суммирование количества частиц, полученных для частиц класса l в 5 отдельных испытаниях нисходящего потока:

![]() ,

,

где k - индекс класса частиц;

l - индекс работы отдельных циклов испытания;

Z(k, l) - количество частиц в нисходящем потоке в классе k от отдельного цикла испытания l;

Z(k) - сумма частиц в нисходящем потоке в классе k от всех 5 циклов испытания;

- определение соответствующих верхних пределов 95% доверительного интервала ![]() сумм частицы Z(k)

сумм частицы Z(k):

![]() :

: ![]() ;

;

![]() :

: ![]() .

.

От статистических пределов, вычисленных выше и нижнего предела 95% доверительного интервала, фракционная эффективность фильтрации, E(k), получена для каждого класса частиц k:

,

,

где k - индекс класса частицы;

E(k)- нижний предел доверительного интервала для эффективности фильтрации частиц класса k;

k - фактор растворения нисходящего потока аналитической системы частиц;

k- фактор растворения восходящего потока аналитической системы частиц;

VA - проанализированный объем образца воздуха в нисходящем потоке;

VA - проанализированный объем образца воздуха в восходящем потоке;

Z(k)![]() - верхний предел доверительного интервала для суммы класса частиц k измерений в нисходящем потоке;

- верхний предел доверительного интервала для суммы класса частиц k измерений в нисходящем потоке;

Z(k)![]() - нижний предел доверительного интервала для суммы частиц класса k измерений в восходящем потоке.

- нижний предел доверительного интервала для суммы частиц класса k измерений в восходящем потоке.

Данная оценка должна быть выполнена в каждом испытании.

Таблица 1 - Пределы достоверности распределения Пуассона для 95% - диапазон точности

|

5.11.8 Концентрация частицы и растворение

Для наиболее точной регистрации частиц и анализа должно быть проверено и утверждено, что концентрация частиц у пересчетного устройства находится в пределах его указанного диапазона нормального функционирования и что каждая отдельная частица учитывается, z![]() значительно ниже максимального количества z

значительно ниже максимального количества z![]() , таким образом:

, таким образом:

![]() .

.

Чтобы удостовериться, что концентрация не увеличена, увеличьте растворение известного количества и проверьте, что количество уменьшено на то же самое отношение.

Чтобы проверить, что разбавление не слишком сильное, уменьшите растворение и проверьте, что количество увеличивается соответственно изменению в отношении растворения.

5.11.9 Ведение учета

Учет следующей информации нужно вести для каждого испытания на фракционную эффективность фильтрации:

электрические и воздушно-технические данные типа по крайней мере трех проверяемых устройств;

информация о контейнере для пыли и системе фильтра;

количество испытательной пыли, подаваемой в процедуре;

информация об аналитической системе пересчета частиц;

пересчетный прибор частиц и диапазоны размеров проанализированных классов частицы;

факторы растворения восходящих и нисходящих потоков;

для каждой подсчитанной частицы:

фактор растворения;

типовой воздушный объем, проанализированный в пересчетном приборе частиц;

частицы, учтенные в каждом классе, зафиксированном пересчетным прибором частиц;

эффективность фильтрации (нижний предел 95% доверительного интервала) каждого класса частиц;

воздух кожуха, если применимо;

уровень воздушного потока пылесоса, если применимо.

6 Разные испытания

6.1 Общая информация

Испытания, описанные в этом пункте, предназначены для определения таких особенностей пылесоса, которые имеют отношение к простоте применения ил и к работе пылесоса, когда вместе с его дополнительными приспособлениями, он был подвергнут различным воздействиям во время нормальной эксплуатации. Способность пылесоса сопротивляться таким воздействиям проверяют, подвергая его соответствующим испытаниям из пункта 5, если применимо.

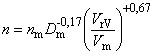

6.2 Сопротивление движению

6.2.1 Цель

Цель этого испытания состоит в том, чтобы определить сопротивление движению, и для хода вперед и для обратного, вызванного трением, когда чистящая головка двигается по ковру при условиях нормального функционирования.

6.2.2 Испытательный ковер и испытательное оборудование

Используют чистый от пыли испытательный ковер, в соответствии с 7.2.1.

Испытательные ковры, предназначенные для испытания сопротивления движению, нельзя использовать для других испытаний и нужно хранить при нормальных климатических условиях подвешенными или развернутыми, но не скрученными.

Испытательный ковер должен быть прикреплен к устройству для испытания, способному к измерению сопротивления движению, по крайней мере, 100 Н с точностью до 0,5 Н измеренного значения.

Принципиальное устройство, подходящее для испытания, описано в 7.3.9.

Примечание - Рекомендуется использовать механический оператор для моделирования испытания таким образом, чтобы никакая дополнительная сила, прижимающая чистящую головку на ковер во время испытания, не была приложена (см. 7.3.12).

6.2.3 Определение сопротивления движению

Чистящую головку перемещают двойным ходом со скоростью удара 0,50 м/с ±0,02 м/с по испытательному ковру. Чистящая головка должна перемещаться только в направлении ворса, т.е. в ручке не должно происходить никакого наклона. Самодвигающиеся пылесосы должны управляться на указанной скорости, если это возможно. В иных случаях скорость должна быть определена пылесосом.

Сопротивление движения для 10 двойных ходов считают измеренным, когда чистящая головка перемещена с определенной скоростью хода и силой надавливания, примененной к зоне испытания непрерывно или на отрезках времени 100 мс.

На основе измеренных значений среднее значение и диапазон для сопротивления движению определяются отдельно для переднего и обратного направления.

Примечание - Для соединительного шланга с регулируемой длиной, длина должна соответствовать длине используемого шланга для удаления пыли из ковров.

6.3 Чистка под мебелью

6.3.1 Цель

Цель испытания состоит в том, чтобы определить свободную высоту мебели, измеренную от пола, на которую чистящая головка может пройти, чтобы достигнуть необходимой глубины ввода. Глубина ввода - глубина, измеряемая от передней поверхности мебели, из под которой может быть удалена испытательная пыль, распределенная на поверхности (см. рисунок 12).

Примечание - Стандартные климатические условия согласно 4.1 не требуются.

|

Рисунок 12 - Глубина ввода

6.3.2 Распределение испытательной пыли

Минеральная пыль, в соответствии с 7.2.2.1, должна быть распределена по испытательному ковру или твердому испытательному полу. Когда пыль распределяется по испытательному ковру, она не должна быть вдавлена в ковер.

6.3.3 Определение свободной высоты мебели

Чистящая головка должна быть приспособлена к положению, предназначенному для работы под мебелью.

С помощью пылесоса, работающего на максимальном непрерывном воздушном потоке, определяют свободную высоту мебели, в миллиметрах, необходимых чистящей головке для удаления испытательной пыли до следующих глубин ввода:

1,00 м - уборка под кроватью, диваном, и т.д.;

0,60 м - уборка под платяным шкафом, шкафом, и т.д.

6.4 Радиус операции

6.4.1 Цель

Цель испытания состоит в том, чтобы определить максимальное расстояние между электрическим выходом гнезда и пятном на поверхности, которое будет убрано с ручкой в положении нормальной работы.

6.4.2 Условия для испытания

Рукоять на трубе пылесоса со шлангом всасывания или ручкой других пылесосов должна удерживаться, как при нормальной работе (см. 4.6), прикладываемая сила должна быть максимум 10 Н. Передний край чистящей головки должен находиться под прямым углом к рабочему направлению.

Примечание - Стандартные климатические условия согласно 4.1 не требуются.

6.4.3 Определение радиуса операции

Радиус операции определяется как максимальное расстояние к самым близким 0,05 м, между передним краем чистящей головки и передней стороной электрического штепселя.

6.5 Ударопрочность съемных чистящих головок

6.5.1 Цель

Цель этого испытания состоит в том, чтобы определить способность съемной чистящей головки выдерживать удары о стены, пороги, и т.д., в нормальной работе или при небрежном обращении, которые могут повлиять на работоспособность пылесоса.

Примечание - Стандартные климатические условия согласно 4.1 не требуются.

6.5.2 Испытательное оборудование

Для этого испытания используют барабан для испытания методом сбрасывания, в соответствии с 7.3.10.

6.5.3 Определение ударопрочности

Чистящая головка помещается в барабан, установленный в рабочее положение. Во время испытания чистящую головку вынимают из барабана для осмотра через определенные интервалы времени.

Испытание продолжается, пока на чистящей головке не появятся повреждения, которые могут нарушить нормальную работу пылесоса; например, трещины, вызывающие утечки, поломка шарниров, и т.д., или присутствие острых краев, которые могут повредить ковры, плинтусы, и т.д.

Примечание - Рекомендуется, чтобы испытание было прекращено максимум после 500 вращений.

6.6 Деформация шланга и соединительных трубок

6.6.1 Цель

Цель этого испытания состоит в том, чтобы определить способность шланга или соединительных шлангов выдерживать груз, эквивалентный умеренно тяжелому человеку, без образования постоянной деформации, которая может нарушить нормальную работу пылесоса.

Примечание - Стандартные климатические условия согласно 4.1 не требуются.

6.6.2 Испытательное оборудование

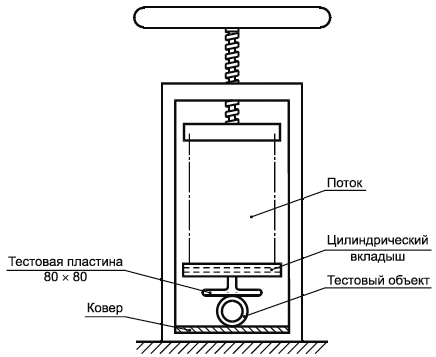

Испытательное оборудование, согласно 7.3.11, состоит из винтового пресса для применения силы на испытательном объекте; применяемая сила указывается на маркировке груза.

6.6.3 Определение постоянной деформации

До испытания внешний поперечный частный диаметр испытательного объекта измеряется верньером или цифровым кронциркулем.

|

Рисунок 13 - Положение испытательного объекта и поперечного сечения для испытания деформации

Испытательный объект помещается между испытательной пластиной и ковром, согласно рисунку 18, и винт настраивается таким образом, чтобы индикатор груза не показывал 0. Сила увеличивается до 700 Н и сохраняется в течение 10 с, после этого времени сила уменьшается до нуля. При наличии шланга, его нужно оставить в свободном состоянии (не протянутым или сжатым) во время испытания.

Уменьшенные общие габариты измеряются после того, как по крайней мере 1 мин в поперечном сечении, обозначенном в рисунке 13, и постоянная деформация выражены, как сокращение нормального внешнего диаметра в процентах.

6.7 Испытание на столкновение

6.7.1 Цель

Цель этого испытания состоит в том, чтобы определить способность пылесосов перенести нагрузки при пересечении порогов и столкновении с дверными косяками. Испытание применимо только к пылесосам, которые при нормальной работе тянутся за пользователем за рукоять трубы шланга всасывания.

Примечание - Стандартные климатические условия согласно 4.1 не требуются.

6.7.2 Испытательное оборудование

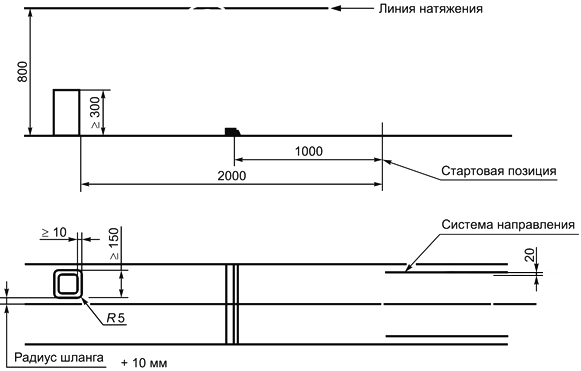

Испытание должно быть выполнено на плоском деревянном перекрытии, составляющем рабочее расстояние 2 м ±0,1 ми с возможностью для закрепления следующих испытательных препятствий:

порог, сделанный из полиамида 6 или древесины эквивалентной твердости, с поперечными частными размерами согласно рисунку 14, помещенный под прямым углом в геометрическую ось испытательной поверхности на расстоянии 1 м от начального положения пылесоса (см. рисунок 15);

дверной косяк, сделанный из листовой стали, с размерами согласно рисунку 15, помещенный в любую сторону геометрической оси на расстоянии 2 м от начального положения пылесоса.

Примечание - Деревянный пол может быть покрыт транспортировочным ремнем из прорезиненного пластика для возвращения пылесоса к началу его положения (см. 6.7.4).

|

Рисунок 14 - Профиль порога

|

Рисунок 15 - Методы испытания ударом

Движение пылесоса вперед вызывается применением силы к рукоятке на трубке на высоте (800±50) мм выше испытательной поверхности и вдоль ее геометрической оси, чтобы задать пылесосу скорость 1 м/с на расстоянии 0,8

м от его начального положения.

Для удержания пылесоса близко к геометрической оси во время испытания рекомендуется использовать или систему наведения с низким трением, позволяющим разброс 20 мм по обе стороны от пылесоса или синхронную бегущую тележку с настраиваемыми бортиками.

6.7.3 Испытательный цикл

Каждый испытательный цикл состоит из последовательности 22 ходов вперед, включающих в себя:

- 10 движений через порог;

- 1 столкновение о дверной косяк слева или справа;

- 10 движений через порог;

- 1 столкновение о дверной косяк справа или слева.

6.7.4 Процедура проверки

До испытания пылесос должен быть снабжен чистым контейнером для пыли и фильтрами согласно 4.5.

В случае движения через порог пылесос нужно мягко остановить, прекратив применять силу к рукояти на трубке, когда пылесос достигнет расстояния 1,5 м от его начального положения, при помощи поглотителя, сделанного из пенорезины.

В случае столкновения о дверной косяк сила, прикладываемая к рукояти на трубке, должна быть такой, чтобы поддерживать испытательную скорость до момента перед ударом.

После каждого пробега пылесос переносится кего начальному положению, без движения его колес или шин. Между каждым пробегом должна быть выдержана пауза, по крайней мере, 5 с.

Во время испытания пылесос должен двигаться с периодами 15 мин "включенный" и 15 мин "выключенный", которые не обязательно будут синхронны с испытательными циклами.

После каждого 50-го испытательного цикла пылесос должен быть исследован на повреждения и на его способность к нормальному функционированию.

Примечание - Рекомендуется, чтобы испытание было прекращено после 500 испытательных циклов.

6.8 Гибкость шланга

6.8.1 Цель

Цель этого испытания состоит в том, чтобы определить способность шланга сопротивляться сминанию, которое может ограничить воздушный поток через шланг.

Примечание - Стандартные климатические условия согласно 4.1 не требуются.

6.8.2 Подготовка испытательного объекта

Шланг длиной 1,5 м сгибается в форме U, в соответствии с рисунком 16, свободные концы шланга зажимаются близко друг к другу.

|

Рисунок 16 - Подготовка шлангов для испытания на гибкость

6.8.3 Определение гибкости шланга

Испытуемый объект ограничивается зажимом, и измеряется самое большое расстояние d между геометрическими осями двух "ног" U через 1 мин после того, как шланг подвешен. Самое большое расстояние d

между геометрическими осями этих двух "ног" измеряется снова через 1 мин после того, как самая низкая точка U была нагружена весом, равным 1000 г.

Гибкость шланга (более высокие значения подразумевают большую гибкость) - вычисляется по следующей формуле:

![]()

Примечание - В испытательном отчете указывают, поврежден ли шланг.

6.9 Повторный изгиб шланга

6.9.1 Цель

Цель этого испытания состоит в том, чтобы определить способность шланга неоднократно сгибаться при нормальной работе пылесоса, прежде чем повреждение вызовет утечку, нарушающую работу пылесоса.

Примечание - Стандартные климатические условия согласно 4.1 не требуются.

6.9.2 Испытательное оборудование

Испытательное оборудование, в соответствии с рисунком 17, состоит из вертящегося рычага с устройством зажима для присоединения шланга. Рычаг работает от генератора (например, показан кривошипный механизм) для выполнения подъема и опускания с частотой (10±1) периодов в мин. Начальное положение рычага, из которого он поднимается - горизонтальное, формирующее угол 40°±1° с горизонтальной плоскостью.

|

Рисунок 17 - Оборудование для повторного изгиба шланга

6.9.3 Метод испытаний