ГОСТ EN 13898-2011

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность металлообрабатывающих станков

СТАНКИ ОТРЕЗНЫЕ ДЛЯ ХОЛОДНОЙ РЕЗКИ МЕТАЛЛОВ

Safety of machine tools. Sawing machines for metal cold cutting

МКС 13.110

25.080.60

Дата введения 2013-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 ноября 2011 г. N 40)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 3 декабря 2011 г. N 1205-ст* межгосударственный стандарт ГОСТ EN 13898-2011 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2013 г.

________________

* Вероятно ошибка оригинала. Следует читать: Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 1205-ст. - .

5 Настоящий стандарт идентичен европейскому стандарту EN 13898:2003* "Безопасность металлообрабатывающих станков. Станки отрезные для холодной резки металлов" ("Machine tools - Safety - Sawing machines for cold metal", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских и международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Стандарт подготовлен на основе применения ГОСТ Р ЕН 13898-2009

________________

Приказом Федерального агентства по техническому регулированию и метрологии от 3 декабря 2011 г. N 1205-ст ГОСТ Р ЕН 13898-2009 отменен с 1 января 2013 г.

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Июль 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает требования к безопасности и определяет меры, которые должны принимать лица, осуществляющие проектирование, изготовление и поставку (включая монтаж/демонтаж, транспортировку и техническое обслуживание) отрезных станков для холодной резки металлов (черных и цветных) или материалов, частично состоящих из металла, с использованием отрезных инструментов (отрезных фрез, дисковых сегментных пил, ножовочных пил, непрерывных ленточных пил). Отрезные фрезы и дисковые сегментные пилы в дальнейшем будут именоваться дисковый отрезной инструмент.

Настоящий стандарт предусматривает использование станков по назначению, включая возможное неправильное их применение, техническое обслуживание, наладку, уборку и т.п. Он предполагает доступ к станку со всех сторон, при этом в нем описаны средства по сокращению рисков для операторов и других работающих.

Настоящий стандарт распространяется также на дополнительные устройства, если они являются неотъемлемой частью станка. Там, где такие устройства не являются неотъемлемой частью станка, проектировщики и изготовители должны обеспечивать безопасное соединение этих устройств со станком.

Настоящий стандарт применяется к станкам, изготовленным после даты его введения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

EN 1070:1998, Safety of machinery - Terminology (Безопасность оборудования. Термины и определения)

________________

Отменен.

EN ISO 12100-1:2004, Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (Безопасность машин. Основные понятия, общие принципы расчета. Часть 1. Основные термины, методология)

________________

Заменен на EN ISO 12100:2010.

EN ISO 12100-2:2004, Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (Безопасность машин. Основные понятия, общие принципы расчета. Часть 2. Технические принципы)

________________

Заменен на EN ISO 12100:2010.

EN ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (Безопасность машин. Безопасные расстояния для обеспечения недоступности опасных зон для верхних и нижних конечностей)

EN 349:2008, Safety of machinery - Minimum gaps to avoid crushing of parts of the human body (Безопасность машин. Минимальные расстояния, предохраняющие части человека от повреждений)

________________

Заменен на EN 349+А1:2008.

EN ISO 13850:2008, Safety of machinery - Emergency stop - Principles for design (Безопасность машин. Аварийный останов. Принципы проектирования)

________________

Заменен на EN ISO 13850:2015.

EN 614-1:2006+A1:2009, Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин и механизмов. Эргономические принципы проектирования. Часть 1. Терминология и основные принципы)

EN 614-2:2000+A1:2008, Safety of machinery - Ergonomic design principles - Part 2: Interactions between the design of machinery and work tasks (Безопасность машин. Эргономические принципы проектирования. Часть 2. Взаимосвязь между конструкцией машин и рабочими задачами)

EN 626-1:1994+A1:2008, Safety of machinery - Reduction of risks to health from hazardous substances emitted by machinery - Part 1: Principles and specifications for machinery manufacturers (Безопасность машин. Снижение риска для здоровья, вызываемого вредными веществами, выделяемыми машинами. Часть 1. Принципы и технические требования для изготовителей машин)

________________

Заменен на EN ISO 14123-1:2015.

EN 842:2009, Safety of machinery - Visual danger signals - General requirements, design and testing (Безопасность машин и механизмов. Визуальные сигналы опасности. Основные требования, проектировка и испытания)

EN 894-1:2009, EN 894-1-2009, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators (Безопасность машин. Эргономические требования к конструкции дисплеев и органов управления. Часть 1. Общие принципы взаимодействия пользователей и дисплеев и органов управления)

EN 894-2:2009, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 2: Displays (Безопасность машин. Эргономические требования к конструкции дисплеев и органам обслуживания. Часть 2. Дисплеи)

ЕN 894-3:2010, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: Control actuators (Безопасность машин. Эргономические требования к конструктивному исполнению дисплеев и органов управления. Часть 3. Исполнительные механизмы управления)

EN 953:2009, Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (Безопасность машин и механизмов. Защитные ограждения. Общие требования к форме и конструкции стационарных и подвижных защитных ограждений)

EN ISO 13849-1:2008, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (Безопасность машин. Детали систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы проектирования)

________________

Заменен на EN ISO 13849-1:2015.

EN 981:2009, Safety of machinery - System of auditory and visual danger and information signals (Безопасность машин. Система акустических и оптических сигналов опасности и информационных сигналов)

EN ISO 4413:2011, Hydraulic fluid power - General rules and safety requirements for systems and their components (Гидравлика. Общие правила и требования безопасности, касающиеся систем и их компонентов)

EN ISO 4414:2011, Pneumatic fluid power - General rules and safety requirements for systems and their components (Пневматика. Общие правила и требования безопасности, касающиеся систем и их компонентов)

EN ISO 13855:2010, Safety of machinery - Positioning of safeguards with respect to the approach speeds of parts of the human body (Безопасность машин. Позиционирование защитного оборудования с учетом скорости сближения частей человеческого тела)

EN 1005-1:2009, Safety of machinery - Human physical performance - Part 1: Terms and definitions (Машины. Безопасность. Физические характеристики человека. Часть 1. Термины и определения)

EN 1005-2:2009, Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery (Машины. Безопасность. Физические характеристики человека. Часть 2. Ручное управление машинами и частями компонентов машин)

EN 1005-3:2009, Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation (Безопасность машин. Физические характеристики человека. Часть 3. Рекомендуемые предельные значения усилий для функционирования машин)

EN ISO 20643:2012, Mechanical vibration - Hand-held and hand-guided machinery - Principles for evaluation of vibration emission (Вибрация механическая. Ручные машины и машины с ручным приводом. Принципы оценивания вибрационной эмиссии)

EN 1037:2008, Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предупреждение внезапного старта)

EN ISO 12100:2011, Safety of machinery - General principles for design - Risk assessment and risk reduction (Безопасность машин. Общие принципы расчета. Оценка рисков и снижение рисков)

EN 1088:2008, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин и механизмов. Блокировочные устройства с предохранительным зажимом и без него. Основные принципы проектирования и отбора)

EN 1299:2009, Mechanical vibration and shock - Vibration isolation of machines - Information for the application of source isolation (Механическая вибрация. Виброизоляция машин. Информация для применения изоляции источника)

EN 1760-1:2009, Safety of machinery - Pressure sensitive protective devices - Part 1: General principles for the design and testing of pressure sensitive mats and pressure sensitive floors (Безопасность машин. Защитные устройства, чувствительные к давлению. Часть 1. Общие принципы конструирования и испытания чувствительных к давлению ковриков и полов)

________________

Заменен на EN ISO 13856-1:2013.

EN 1837:2009, Safety of machinery - Integral lighting of machines (Безопасность машин. Освещение в машинах)

________________

Заменен на EN 1837+А1:2009.

EN 60204-1:2006+А1:2009, Safety of machinery - Electrical equipment of machines - General requirements (Безопасность машин. Электрооборудование машин. Часть 1. Общие требования)

EN 61000-6-2:2005, Electromagnetic compatibility (EMC) - Generic standards - Immunity for industrial environments (Электромагнитная совместимость. Часть 6-2. Общие стандарты. Помехоустойчивость к промышленной окружающей среде)

EN 61000-6-4:2007+А1:2011, Electromagnetic compatibility (EMC) - Generic standards - Emission standard for industrial environments (Электромагнитная совместимость. Часть 6-4. Общие стандарты. Стандарт на излучение для окружающей среды промышленных предприятий)

EN 61496-1:2004+А1:2008, Safety of machinery - Electrosensitive protective equipment - General requirements and tests (Безопасность механизмов. Защитная электрочувствительная аппаратура. Часть 1. Общие требования и испытания)

EN ISO 3744:2011, Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for an essentially free field over a reflecting plane (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума с использованием звукового давления. Технические методы в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 3746:2011, Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Контрольный метод с использованием огибающей поверхности измерения над плоскостью отражения)

EN ISO 4871:2009, Acoustics - Declaration and verification of noise emission values of machinery and equipment (Акустика. Сведения и проверка показателей эмиссии шума машин и оборудования)

EN ISO 7250-1:2010, Basic human body measurements for technological design - Part 1: Body measurement definitions and landmarks (Основные антропометрические измерения для технического проектирования. Часть 1. Определения и ориентиры для антропометрических измерений)

EN ISO 9614-1:2009, Acoustics - Determination of sound power levels of noise sources using sound intensity - Part 1: Measurement at discrete points (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерения в отдельных точках)

EN ISO 11202:2010, Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying approximate environmental corrections (Акустика. Шум, производимый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Контрольный метод измерения на месте)

EN ISO 11204:2010, Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying accurate environmental corrections (Акустика. Шум, производимый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Метод, требующий поправок на внешние воздействующие факторы)

EN ISO 11546-1:2010, Acoustics - Determination of sound insulation performances of enclosures - Part 1: Measurements under laboratory conditions (for declaration purposes) (Акустика. Определение звукоизоляционных характеристик оболочек. Часть 1. Измерение в лабораторных условиях (для декларации))

EN ISO 11546-2:2010, Acoustics - Determination of sound insulation performances of enclosures - Part 2: Measurements in situ (for acceptance and verification purposes) (Акустика. Определение звукоизоляционных характеристик оболочек. Часть 2. Измерения в условиях эксплуатации (для приёмки и проверки))

EN ISO 11688-1:2009, Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (Акустика. Рекомендуемая практика проектирования машин и оборудования с уменьшенным уровнем производного шума. Часть 1. Планирование)

EN ISO 11688-2:2001, Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 2: Introduction to the physics of low-noise design (Акустика. Рекомендуемая практика проектирования машин и оборудования с уменьшенным уровнем производимого шума. Часть 2. Введение в физику проектирования с уменьшенным уровнем звука)

EN ISO 11691:2010, Acoustics - Measurement of insertion loss of ducted silencers without flow - Laboratory survey method (Акустика. Измерение вносимых потерь без потока. Лабораторные методы измерения)

EN ISO 11820:1997, Acoustics - Measurements on silencers in situ (Акустика. Методы измерения для глушителей на месте применения )

EN ISO 11821:1997, Acoustics - Measurement of the in situ sound attenuation of a removable screen (Акустика. Измерение ослабления звука на месте работы с помощью подвижного экрана)

EN ISO 14122-2:2002, Safety of machinery - Permanent means of access to machinery - Part 2: Working platforms and walkways (Безопасность машин. Постоянные средства доступа к машинам. Часть 2. Рабочие платформы и мостики)

EN ISO 14122-3:2002, Safety of machinery - Permanent means of access to machinery - Part 3: Stairs, stepladders and guard-rails (Безопасность машин. Постоянные средства доступа к машинам. Часть 3. Трапы, приставные лестницы и перила)

________________

Заменен на EN ISO 14122-3:2016.

ISO 683-15:1992, Heat-treatable steels, alloy steels and free-cutting steels - Part 15: Valve steels for internal combustion engines (Термоупрочняемые стали, легированные и автоматные. Часть 15. Клапанная сталь для двигателей внутреннего сгорания)

IEC 61496-2(2006), Safety of machinery - Electro-sensitive protective equipment - Part 2: Particular requirements for equipment using active opto-electronic protective devices (AOPDs) [Безопасность механизмов. Электрочувствительные средства защиты. Часть 2. Частные требования к средствам защиты, использующим активные оптоэлектронные защитные приборы (AOPD)]

________________

Заменен на IEC 61496-2(2013).

3 Термины и определения

В настоящем стандарте применены термины по EN 292-1 и EN 1070, а также следующие термины с соответствующими определениями:

3.1 отрезной инструмент (непрерывная ленточная пила, ножовочная пила, дисковый отрезной инструмент) (saw blade): Режущий инструмент, используемый в ленточно-пильных, ножовочных и круглопильных станках.

3.2 место установки отрезного инструмента (saw blade mounting position): Зона станка, предназначенная для установки, регулировки и снятия оператором отрезного инструмента; доступ в эту зону во время резания должен быть закрыт, должен открываться только после выключения движения отрезного инструмента для выполнения вышеуказанных операций и ремонта станка.

3.3 место загрузки/разгрузки (load/un load positions): Зона станка, где обеспечены условия для безопасной ручной загрузки или выгрузки оператором разрезаемого материала при обычном режиме работы станка.

3.4 процесс резания при ручном управлении (manual sawing process): Работа станка в режиме ручного управления, когда все технологические операции обработки на станке включаются, управляются и выключаются оператором вручную.

3.5 полуавтомат или одноцикловой станок (semi-automatic or single-cycle machine): Станок, который полностью автоматически выполняет один технологический цикл, включаемый оператором.

Примечание - Пример типичного цикла работы станка-полуавтомата:

- установка разрезаемого материала вручную;

- быстрый подвод отрезного инструмента к разрезаемому материалу автоматически;

- автоматический процесс резания;

- останов и автоматический отвод отрезного инструмента в исходное положение;

- снятие отрезанной заготовки вручную.

3.6 станок-автомат (automatic machine): Станок, в котором все технологические операции, включая загрузку и выгрузку разрезаемого материала и отрезанной заготовки, осуществляются автоматически; первый цикл инициируется оператором в процессе наладки, пока не будут достигнуты все условия, необходимые для автоматической работы станка.

Примечание - Пример типичного цикла работы станка-автомата:

- подача разрезаемого материала автоматически;

- крепление разрезаемого материала автоматически;

- быстрый подвод отрезного инструмента к разрезаемому материалу автоматически;

- автоматический процесс резания;

- останов и автоматический отвод отрезного инструмента в исходное положение;

- выгрузка отрезанной заготовки автоматически;

- повторение цикла до получения сигнала останова.

3.7 механизм подачи разрезаемого материала в зону обработки с помощью зажимного устройства (прерывистая подача) (back jaw feed (hitch feed)): Механизм подачи разрезаемого материала в зону резания, оснащенный зажимным устройством, которое зажимает разрезаемый материал в любой точке по длине и перемещает его на позицию резания; требуемая длина отрезаемой заготовки определяется ходом подающей каретки.

3.8 механизм подачи разрезаемого материала в зону обработки, оснащенный толкателем (push feed): Устройство подачи разрезаемого материала с автоматическим приводом, толкающее разрезаемый материал вперед до нужного положения или до упора, который определяет требуемую длину отрезаемой заготовки.

3.9 механизм подачи разрезаемого материала в зону обработки, оснащенный приводными роликами (roller feed): Устройство подачи разрезаемого материала с автоматическим приводом, в котором разрезаемый материал в зону обработки подается приводными роликами; такое устройство имеет встроенный прижим разрезаемого материала к подающим роликам и систему измерения требуемой длины отрезаемой заготовки.

3.10 Виды процессов отрезания

3.10.1 профильное и контурное отрезание (profile and contour cutting): Разрезаемый материал либо вручную, либо механически подается к отрезному инструменту, причем направление его движения не параллельно плоскости отрезного инструмента; для профильной и контурной резки используют вертикальный ленточно-пильный станок соответствующего типа с неподвижной пильной рамой.

3.10.2 отрезание под углом (в 45°) (mitre-sawing): Отрезной инструмент перемещается под углом 45° к оси разрезаемого материала.

3.11 рабочая зона (work area): Опасная зона, в которой отрезной инструмент перемещается по отношению к разрезаемому материалу, а также располагается механизм подачи и крепления разрезаемого материала (в зависимости от того, где применяется).

3.12 Системы подачи смазочно-охлаждающей жидкости (СОЖ)

3.12.1 система рециркуляции СОЖ (recalculating* system): Система подачи СОЖ с ее сбором и рециркуляцией с использованием насоса.

________________

* Текст документа соответствует оригиналу. - .

3.12.2 система дозированной подачи минимального количества СОЖ (minimum quantity system): Специальная система, в которой малый объем жидкости подается непосредственно в зону резания; в этом случае циркуляции СОЖ не требуется.

3.13 смазочно-охлаждающие жидкости (СОЖ) (metal working fluid): Жидкость для охлаждения и смазки элементов, участвующих в процессе резания (инструмента, разрезаемого материала, стружки и т.п.). В качестве СОЖ используются масляные эмульсии, масла, масляный туман и др.

4 Перечень основных опасностей

4.1 В таблице 1 приведен перечень основных опасностей, являющийся результатом анализа опасных ситуаций и рисков, проведенного для широкого круга отрезных станков для холодной резки металлов по методике, установленной EN 1050. Требования к безопасности и меры обеспечения безопасности, а также информация для потребителя, содержащиеся в разделах 5 и 7, обеспечивают либо полное устранение рисков, либо сокращение рисков до минимума.

4.2 Риски как для операторов, так и для других лиц, имеющих доступ в опасные зоны, следует определять исходя из опасностей, которые могут возникнуть при различных обстоятельствах во время срока службы станка (например, ввода в эксплуатацию, наладки, производственной эксплуатации, ремонта, вывода из эксплуатации). Оценка включает в себя также анализ ситуации при повреждении системы управления, неожиданном пуске и т.п.

4.3 Кроме того, пользователь настоящего стандарта (например, конструктор, изготовитель, поставщик) осознавая, что оценка риска относится в полной мере к рассматриваемому станку в целом, особое внимание должен обращать на:

- использование станка по назначению, включая эксплуатацию, настройку и чистку, а также достаточно предсказуемое использование его не по назначению;

- идентификацию существенных опасностей, связанных со станком.

Таблица 1 - Перечень опасностей и основные источники возникновения этих опасностей

Номер раздела, пункта по EN 1050 | Перечень основных опасностей | Источник основных опасностей | Зона возникновения опасных ситуаций |

1 | Механические опасности | ||

1.1 | Опасность раздавливания | Механический зажим разрезаемого материала во время загрузки/ переориентации/ выгрузки разрезаемого материала | Между зажимом и разрезаемым материалом |

Механическая подача при пуске, процессе резания, наладке станка, смене режущего инструмента, ремонте и обслуживании | Между разрезаемым материалом и приспособлением; между неподвижными и подвижными частями станка | ||

1.2 | Опасность ранения | Ручная и механическая подача разрезаемого материала при загрузке, выгрузке, наладке станка, смене режущего инструмента | Между режущим инструментом и приспособлением; между разрезаемым материалом и приспособлением |

1.3 | Опасность разрезания или разрыва | Движущийся режущий инструмент при работе, наладке станка, смене режущего инструмента, ремонте и обслуживании | На режущем инструменте |

1.4 | Опасность запутывания | Ручная и механическая подача режущего инструмента при работе | На режущем инструменте и прилегающих подвижных частях станка. |

Механическое перемещение узлов станка (например, элементов привода) | Между устройством для очистки режущего инструмента и инструментом на подвижных частях станка | ||

1.5 | Опасность затягивания или попадания в ловушку | Ручная и механическая подачи разрезаемого материала или перемещение режущего инструмента при работе | На разрезаемом материале и прилегающих механизмах станка |

1.6 | Опасность удара | Механизированное транспортирование разрезаемого материала во время работы, установки инструмента | При загрузке/выгрузке и рабочих положениях, возле зоны резания |

Падение под действием силы тяжести | Механические узлы станка во время перемещения (например, пильная рама ножовочного станка во время работы) | ||

1.7 | Опасность быть уколотым или проткнутым | Манипулирование режущим инструментом | Разрезаемый материал или механизмы транспортировки разрезаемых материалов |

2 | Электрические опасности | ||

2.1 | Контакт человека с токоведущими частями (прямой контакт) | Контакт человека с токоведущими частями во время работы, наладки станка, замены режущего инструмента, во время ремонта | Контрольное и другое электрооборудование |

2.2 | Контакт человека с деталями, оказавшимися под напряжением в результате неисправностей (непрямой контакт) | Контакт человека с деталями, оказавшимися под напряжением во время работы, наладки станка, замены режущего инструмента, во время ремонта | Электропроводящие части станка |

3 | Термические опасности | ||

3.1 | Контакт с горячими поверхностями | Выброс горячей стружки или отрезанных заготовок во время резания | Станок или место возле станка, отрезной инструмент, поверхности детали с температурой, превышающей 42°С |

4 | Опасности, вызванные шумом | ||

4.1 | Потеря слуха (глухота), другие физиологические нарушения (например, нарушение равновесия, ослабление внимания) | Движение механических узлов станка, вибрация инструмента и разрезаемого материала во время запуска, холостого хода или резания | Станок или место возле станка |

Ухудшение восприятия речи, звуковых сигналов и т.п. | Очистка станка, рабочего места сжатым воздухом | То же | |

5 | Опасности, вызванные вибрацией | ||

5.1 | Контакт человека с вибрирующими деталями станка или с разрезаемым материалом | Разрезаемый материал или ручка управления, которую держит оператор при пуске или во время резания | Разрезаемый материал. Ручное управление станком |

7 | Опасности, вызванные материалами или веществами (требования и меры обеспечения безопасности см. 5.10) | ||

7.1 | Опасности от контакта с вредными жидкостями, частицами разрезаемого материала | Выброс капель СОЖ, частиц разрезаемого материала | Станок или место возле станка |

Вдыхание паров вредных жидкостей, тумана, газов, дыма, пыли | Выброс пыли, паров, тумана или дымов в процессе работы | То же | |

7.2 | Опасность воспламенения или взрыва | Применение воспламеняемых обрабатываемых материалов (например, магния), технических масел, СОЖ, имеющих низкую температуру воспламенения | " |

7.3 | Биологические или микробиологические опасности (вирусы или бактерии) | Контакт с техническими маслами, СОЖ или разрезаемым материалом, содержащими вирусы или бактерии | " |

8 | Опасности, вызванные пренебрежением эргономическими принципами при конструировании | ||

8.1 | Неудобное положение тела или чрезмерные усилия оператора (повторяющиеся напряжения) | Ручная подача разрезаемого материала к отрезному инструменту во время резания | На станке |

Чрезмерные усилия и/или повторяющиеся напряжения | Поднятие тяжестей во время транспортировки разрезаемого материала, отрезного инструмента и/или деталей станка | На позициях загрузки/выгрузки разрезаемого материала, установки отрезного инструмента и в точках технического обслуживания | |

8.2 | Несоответствие анатомическим возможностям рук или ног человека | Ошибки в инструкции по эксплуатации станка, неудобное размещение ручек управления | На рабочем месте во время наладки и работы |

8.3 | Пренебрежение использованием индивидуальных средств защиты | Выполнение работ по транспортировке разрезаемого материала, отрезного инструмента, узлов станка при загрузке, выгрузке, резании, наладке станка, техническом обслуживании требующих индивидуальных средств защиты | На станке и около станка |

8.4 | Неадекватное местное освещение | Ухудшение выполнения ручных операций во время перемещения/ | На позициях загрузки/выгрузки и установки отрезного инструмента |

8.6 | Ошибки в поведении людей | Неправильная транспортировка и крепление разрезаемого материала или отрезного инструмента, неправильное относительное перемещение разрезаемого материала и инструмента и другие нарушения технологического процесса | На станке |

8.7 | Неправильная конструкция, неправильное размещение или обозначение органов управления | Неправильная работа органов управления | То же |

8.8 | Неправильная конструкция или неправильное расположение средств отображения информации | Ошибочное понимание, отображенной на дисплее информации | " |

10 | Неожиданные пуски, повороты, прокручивания или любые подобные нештатные состояния (требования и меры обеспечения безопасности см. 5.12) |

| |

10.1 | Неполадки или повреждения систем управления | Механические опасности, связанные с движением узлов станка во время наладки, уборки | На станке |

10.2 | Возобновление энергоснабжения после его прерывания | Неожиданные перемещения узлов станка во время наладки, уборки или технического обслуживания | Станок или место возле станка |

10.3 | Внешнее воздействие на электрооборудование | Непредсказуемое поведение органов управления, вызванное электромагнитными помехами во время наладки или рабочего цикла | То же |

11 | Невозможность остановки станка в требуемом положении | ||

Невозможность остановки станка в требуемом положении | Неправильная работа системы управления во время наладки или рабочего цикла станка | Станок или место возле станка | |

15 | Ошибки монтажа | ||

Ошибки монтажа | Элементы станка, инструменты во время эксплуатации неожиданно падают или качаются | Станок и/или место возле станка | |

17 | Падение или выброс предметов или жидкостей | ||

Падение или выброс предметов или жидкостей | Выброс или падение частей сломанного инструмента, разрезаемого материала и стружки во время пуска, резания, наладки станка, замены режущего инструмента, технического обслуживания из-за неисправности зажимных устройств и ограждений | Зона резания и/или место возле нее, разрезаемый материал | |

18 | Потеря устойчивости и опрокидывание станка (требования и меры обеспечения безопасности, см. 5.15) | ||

Потеря устойчивости и опрокидывание станка | Незакрепленный станок или часть станка (удерживаемые в этом положении только под действием силы тяжести) | Станок | |

19 | Скольжение, опрокидывание и падения людей | ||

Скольжение, опрокидывание и падения людей | Выброс или разлив масла, СОЖ. Попадание стружки в пролитую жидкость. | Пол и место возле станка и на станке, а также разрезаемый материал | |

5 Требования и/или меры обеспечения безопасности

5.1 Общие положения

Отрезные станки должны соответствовать требованиям безопасности и/или мерам обеспечения безопасности, указанным в этом разделе.

В отношении возможных, но незначительных опасностей, которые не рассматриваются в настоящем стандарте, при проектировании станков следует руководствоваться EN 292-2 (разделы 3 и 4).

5.2 Специфические требования для отрезных станков

Так как настоящий стандарт охватывает различные типы отрезных станков, меры по обеспечению безопасности, касающиеся опасностей механического воздействия (см. 5.3-5.5), общие для всех отрезных станков приведены в таблице 2, а специфические требования для отдельных групп отрезных станков - в таблицах 3, 4 и 5.

Требования по сокращению рисков для всех немеханических опасностей (см. 5.6-5.16) должны быть применены ко всем станкам.

Таблица 2 - Общие требования ко всем станкам

Тип станка | Описание | Номер пункта | Номер рисунка |

Отрезные станки | Станки для холодной резки металла, использующие следующие отрезные инструменты: | ||

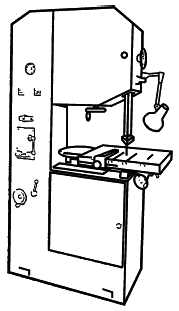

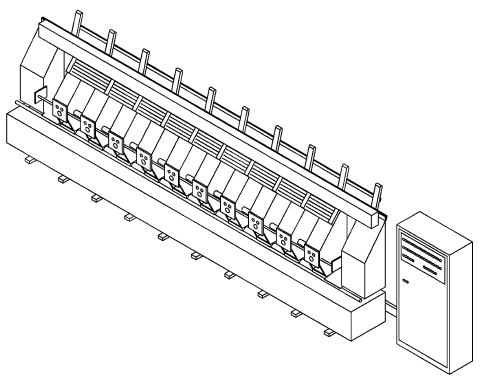

а) непрерывную ленточную пилу | 5.3.1 | С.1-С.6 | |

b) дисковый отрезной инструмент | 5.3.2 | С.7-С.17 | |

с) ножовочную пилу. | 5.3.3 | С.18 | |

Станки могут быть с ручным, полуавтоматическим и автоматическим управлением. В приложении С приведены примеры типов отрезных станков. Рисунки станков показывают только компоновку/конфигурацию станка | |||

Дополнительное оборудование: | 5.5 | ||

- устройства подачи и крепления разрезаемого материала | 5.5.2 | ||

- устройства подачи и крепления разрезаемого материала с механическим приводом | 5.5.3 |

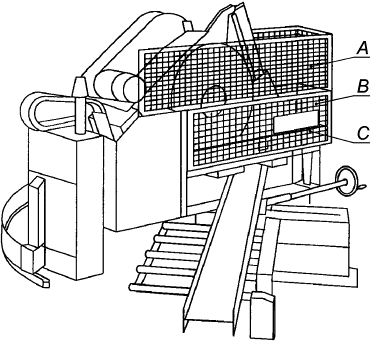

Таблица 3 - Ленточно-пильные станки

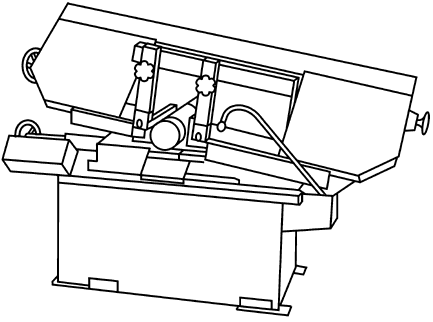

Тип станка | Краткое описание конструкции станка | Номер пункта | Номер рисунка |

Горизонтальный ленточно-пильный станок: | Полотно ленточной пилы перемещается в горизонтальной плоскости | 5.4.1.1 | |

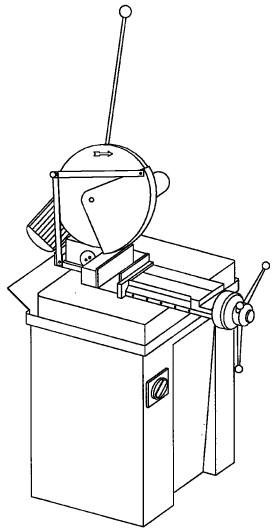

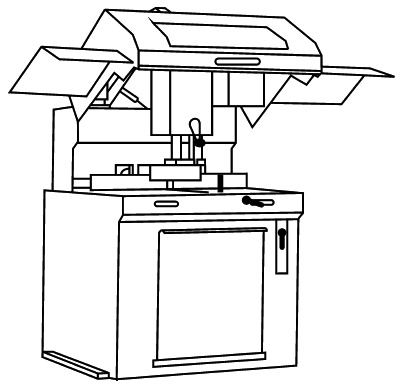

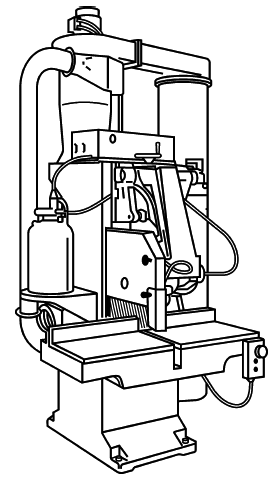

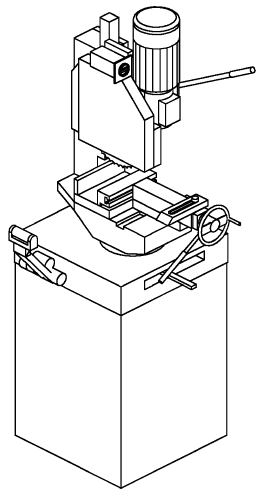

- с качающейся пильной рамой | Подача осуществляется за счет качания пильной рамы по дуге вокруг неподвижной оси | 5.4.1.1 | С.1 |

- с качающейся поворотной пильной рамой | Специфический пильный станок - пильная рама находится на высоте плеча оператора | 5.4.1.1 | С.2 |

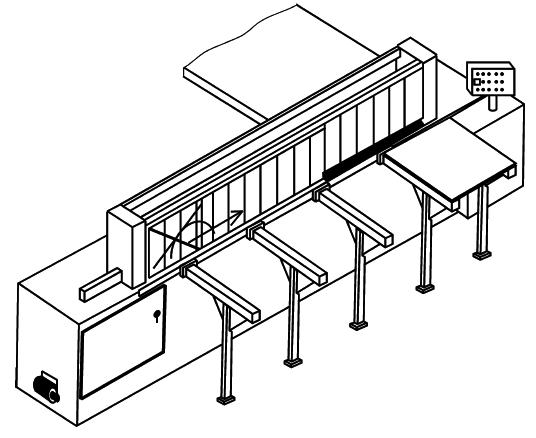

- колонного типа | Подача осуществляется за счет перемещения пильной рамы вертикально по одной или нескольким вертикальным стойкам сверху вниз | 5.4.1.1 | С.3 |

Вертикальный ленточно-пильный станок: | Полотно ленточной пилы перемещается в вертикальной плоскости | ||

- с неподвижной пильной рамой для контурной обработки (вертикальный контурный станок) | Пильная рама неподвижная, разрезаемый материал подается к режущему полотну вручную или с помощью стола с механическим приводом. | ||

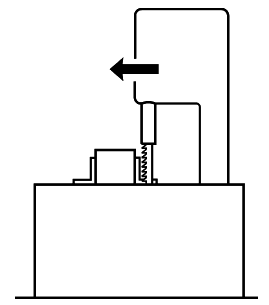

Подача осуществляется за счет горизонтально перемещающейся пильной рамы. Разрезаемый материал зажимается на столе, пила подается в сторону передней части станка на оператора. | 5.4.1.1 | ||

- с фронтальным резанием | Некоторые станки имеют наклоняемую пильную раму для резания под углом | 5.4.1.1 | С.5 |

- продольного типа | Подача осуществляется за счет перемещения стола или пильной рамы вдоль фронта станка. Этот тип применяется при резании листа | 5.4.1.1 | Перемещение стола - С.6а, Перемещение пильной рамы - С.6b |

Ленточно-пильный станок в качестве отрезного инструмента использует ленточную пилу, которая представляет собой непрерывное гибкое полотно с режущими кромками в форме зубьев вдоль одной кромки.

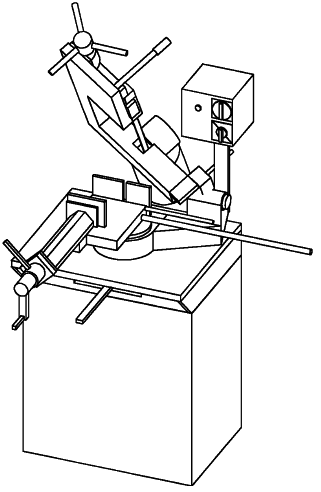

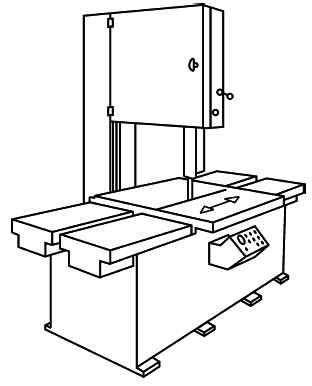

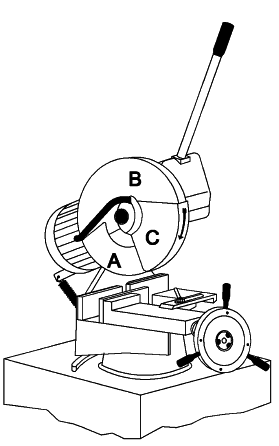

Таблица 4 - Круглопильные отрезные станки

Тип станка | Краткое описание конструкции станка | Номер пункта | Номер рисунка |

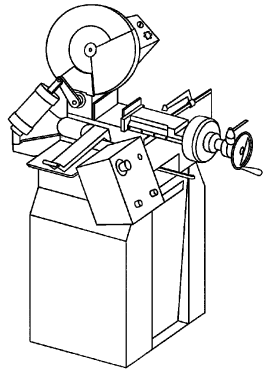

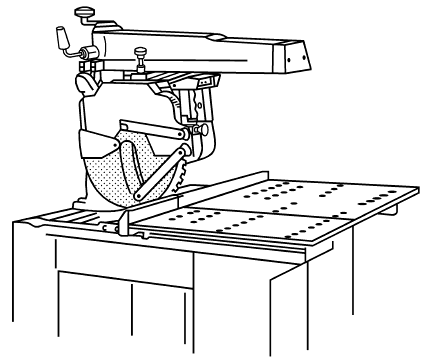

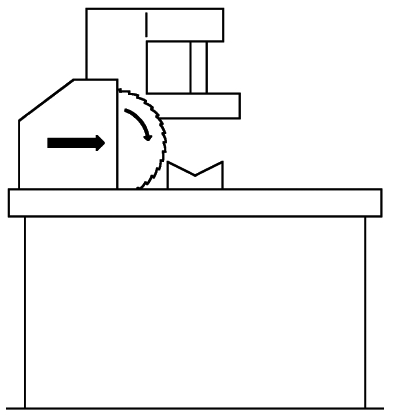

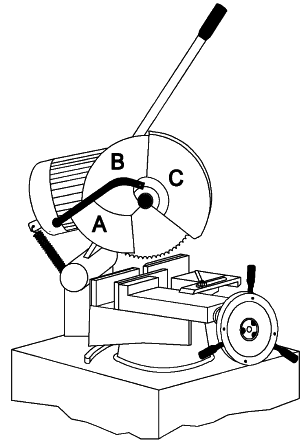

Станок с качающейся инструментальной бабкой | Подача осуществляется за счет качания инструментальной бабки вокруг неподвижной оси. | 5.4.2.1 и ручное/ | Ручное - C.7a |

Для обеспечения разрезания под углом может быть предусмотрен также поворотный стол. Станки такого типа выпускают автоматическими или полуавтоматическими. | Автоматическое/ | ||

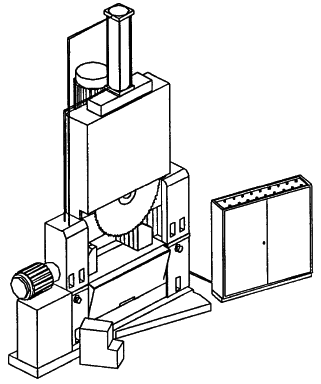

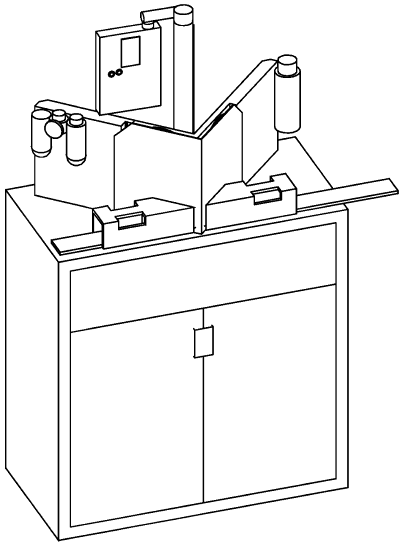

Станок колонного типа с вертикальной подачей сверху вниз | Выпускают две модификации этого типа станков: одностоечный и крупный с тяжелым режимом резания - двухстоечный. | 5.4.2.1 и 5.4.2.4 | Двухстоечный - С.8а |

Станок вертикального типа с подачей снизу вверх | Подача осуществляется за счет перемещения инструментальной бабки вертикально к разрезаемому материалу снизу вверх так, что дисковый отрезной инструмент проходит через паз в столе. | 5.4.2.1, 5.4.2.5 и ручная подача инструментальной бабки - 5.4.2.5.1 | С.9 |

Некоторые станки имеют возможность фиксации инструментальной бабки в верхнем положении, чтобы обеспечивать разрезание вдоль волокон (см. 3.10.1). | Механическая подача инструментальной бабки - 5.4.2.5.2 | ||

Станок для резки листового материала с инструментальной бабкой, расположенной под столом | Инструментальная бабка с дисковым отрезным инструментом смонтирована на каретке, которая перемещается горизонтально под плоскостью стола так, что дисковый отрезной инструмент проходит через паз в столе. | 5.4.2.1, 5.4.2.6 | С.10 |

Станок для резки листового материала с инструментальной бабкой, расположенной над столом | Инструментальная бабка с дисковым отрезным инструментом смонтирована на каретке, которая перемещается по направляющим над столом перпендикулярно к оси стола. | 5.4.2.1, 5.4.2.7 | С.11 |

Станок для резки листового материала с инструментальной бабкой, расположенной на кронштейне, имеющем возможность поворота в горизонтальной плоскости | Инструментальная бабка с дисковым отрезным инструментом монтируется на каретке, которая перемещается по кронштейну, имеющему возможность поворота в горизонтальной плоскости. Радиально поворачиваемый кронштейн может поворачиваться на оси колонны для разрезания под углом, инструментальная бабка может быть фиксированной или иметь возможность поворота. | 5.4.2.1, 5.4.2.8 | С.12 |

Станок маятникового типа | Инструментальная бабка с дисковым отрезным инструментом монтируется на оси и может качаться, как маятник над столом. Дисковый отрезной инструмент приближается к разрезаемому материалу по дуге. | 5.4.2.1, 5.4.2.8 | С.13 |

Станок с фронтальным резанием | Подача осуществляется за счет перемещения установленной на суппорте инструментальной бабки с дисковым отрезным инструментом. | 5.4.2.1, 5.4.2.8 | С.14 |

Станок с несколькими дисковыми отрезными инструментами/ | Существует несколько типов отрезных станков с несколькими дисковыми отрезными инструментами/инструментальными бабками. | ||

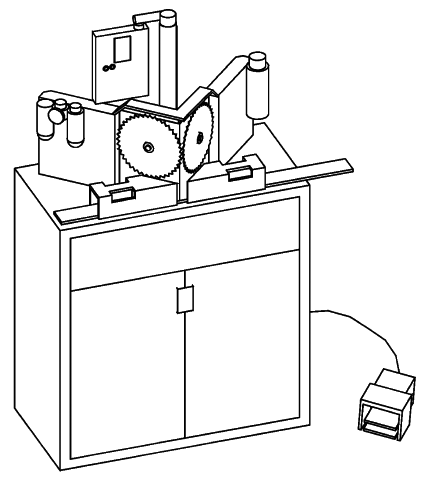

- станок с двумя дисковыми отрезными инструментами /одной инструментальной бабкой | Два дисковых отрезных инструмента устанавливают на инструментальной бабке под углом 90° по отношению друг к другу и под углом 45° - к оси заготовки. Подача осуществляется за счет перемещения инструментальной бабки вертикально сверху вниз. Этот тип станка обычно используют для резания под углом. | 5.4.2.1, 5.4.2.9 | С.15 |

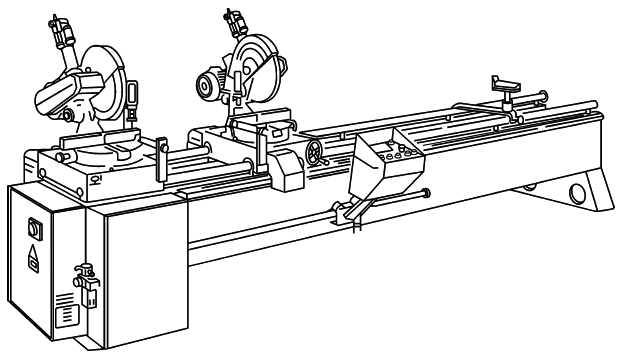

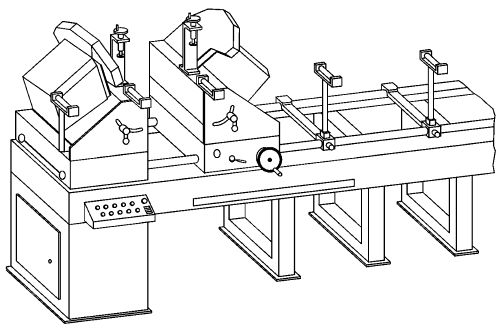

- станок с двумя инструментальными бабками | Этот тип станка предназначен для двустороннего (симметричного) резания и может иметь больше двух инструментальных бабок. Подача осуществляется за счет качания инструментальной бабки с дисковым отрезным инструментом вокруг неподвижной оси. Для резания под углом выпускают станки с возможностью поворота инструментальной бабки. | 5.4.2.1 | С.16 |

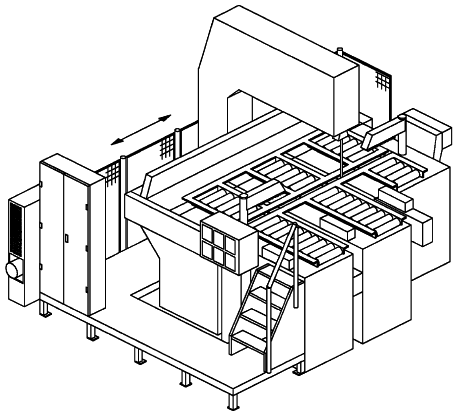

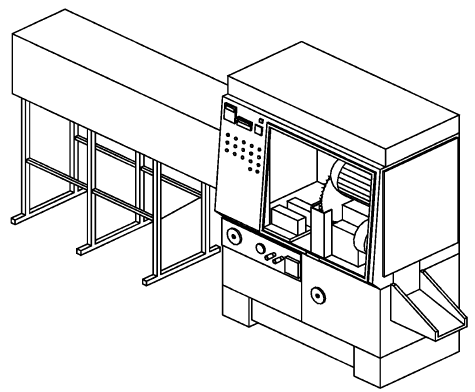

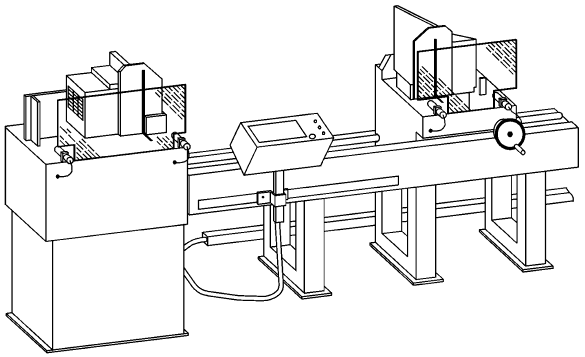

- станок с несколькими инструментальными бабками | Этот тип станка предназначен для крупносерийного высокопроизводительного резания на мерные длины (см. рисунок С.17). | 5.4.2.1, 5.4.2.10 | С.17 |

Круглопильный отрезной станок в качестве отрезного инструмента использует дисковый отрезной инструмент с режущими кромками в форме зубьев по окружности.

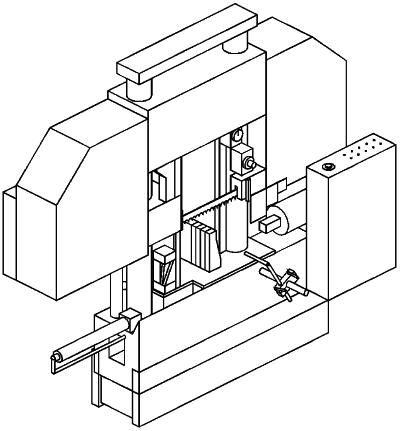

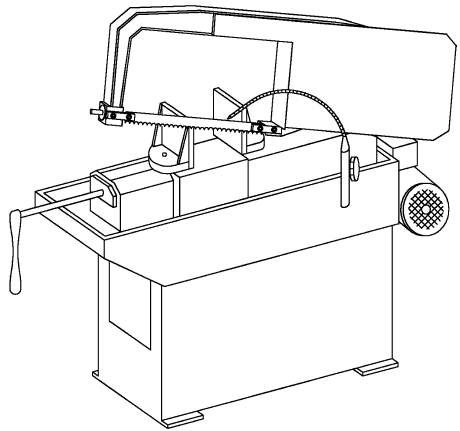

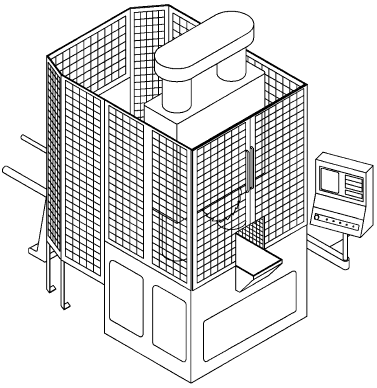

Таблица 5 - Ножовочные станки

Тип станка | Краткое описание конструкции станка | Номер пункта | Номер рисунка |

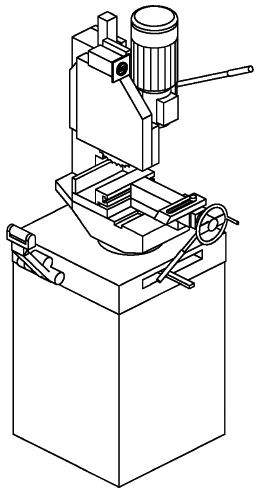

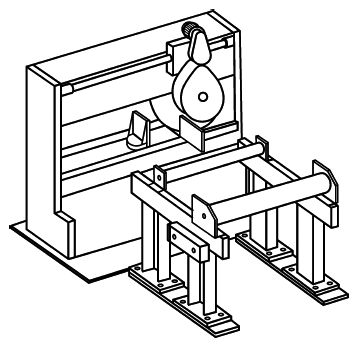

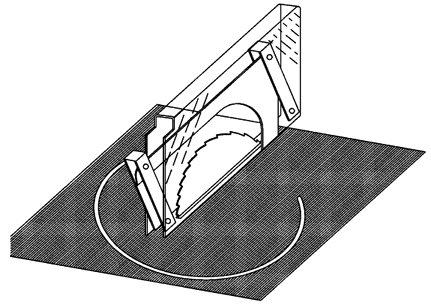

С горизонтальной осью поворота | Пильная рама с ножовочным полотном совершает возвратно-поступательные движения. Подача осуществляется за счет качания пильной рамы по дуге вокруг неподвижной оси | 5.4.3 | С.18 |

Ножовочный станок в качестве отрезного инструмента использует ножовочную пилу, имеющую линейную форму с режущими кромками в форме зубьев вдоль одной кромки.

5.3 Защита от общих опасностей механического воздействия

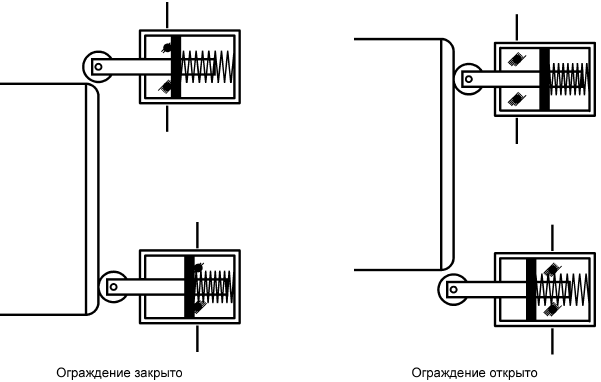

5.3.1 Защитные ограждения

Доступ к движущимся отрезным инструментам должен быть предотвращен сочетанием открытых и закрытых защитных ограждений, за исключением случаев, когда используются меры, определенные в 5.4.

Другие опасности механического воздействия должны быть предотвращены применением мер, определенных в 5.5.

Ограждения должны быть выбраны в соответствии с EN 953, раздел 6, и сконструированы в соответствии с EN 953, раздел 7. Все проемы в ограждениях должны соответствовать требованиям EN 294, таблица 4.

Блокировочные устройства на ограждениях должны иметь не менее одного электромеханического позиционно-чувствительного датчика принудительного размыкания в соответствии с EN 1088, пункт 5.1, соответствующего категории 1 по EN 954-1. Срабатывание блокировочного устройства должно вызывать останов категории 0 или 1 в соответствии с EN 60204-1, пункт 9.2.2.

Там, где вследствие времени выбега существует возможность доступа к движущемуся отрезному инструменту после открытия запираемого ограждения, должно быть применено ограждение, обеспечивающее время, достаточное для остановки движущегося инструмента, прежде чем оператор сможет его коснуться после открытия ограждения (EN 1088, пункт 7.4).

Соответствующая величина времени - по EN 999.

Метод проверки: Проверка соответствующих чертежей и/или электрических схем, визуальный контроль, функциональные испытания станка.

Примечание - Если для загрузки/выгрузки разрезаемого материала предусматривается использование оборудования с механическим приводом (например кранов, вилочных погрузчиков и т.п.), конструктор должен обеспечивать дополнительную защиту элементов ограждения от опасностей механического повреждения, от контактов с этим оборудованием (см. EN 953, пункты 5.2.5 и 5.3.2).

5.3.2 Режимы работы

5.3.2.1 Выбор режима

Автоматические и полуавтоматические отрезные станки должны иметь режимы "эксплуатация" и "наладка". Выбирать эти режимы работы следует клавишным выключателем, кодом доступа или другими средствами, гарантирующими безопасность.

5.3.2.2 Режим производства

Чтобы начался автоматический цикл резания, ограждения должны быть закрыты и/или включены соответствующие предохранительные устройства.

5.3.2.3 Режим наладки

Этот режим должен обеспечивать возможность наладки станка при работе со сниженным уровнем опасности. В этом режиме поддерживается замыкание съемных ограждений, допускаются только существенные для работы станка движения, инициируемые и поддерживаемые устройством управления с удержанием. Примерами движений, допустимых в этих условиях, являются: механическое перемещение отрезного инструмента, механическое перемещение или фиксация разрезаемого материала, механическое удаление стружки конвейером. Если выбран режим наладки, то дополнительные требования, определенные в 5.5, должны оставаться в силе.

Если устройства управления с удержанием размещены более чем на одном пульте управления, то в режиме наладки должна быть возможность управления только с одного из них.

5.3.3 Требования к системе управления

5.3.3.1 Элементы системы управления, связанные с обеспечением безопасности

Рассматриваемый в настоящем стандарте термин "элементы системы управления, связанные с обеспечением безопасности", означает цепь элементов в системе управления, связанных с обеспечением безопасности, реагирующих на входные сигналы (например аппарат управления или позиционно-чувствительный датчик) и вырабатывающих выходные сигналы (например электромагнитный пускатель, распределитель с электромагнитным управлением).

Относящиеся к безопасности элементы системы управления станка должны соответствовать требованиям нижеуказанных категорий безопасности по EN 954-1 в соответствии с выполняемыми функциями (см. таблицу 6).

Таблица 6 - Категории безопасности элементов системы управления в соответствии с выполняемыми функциями

Функция системы управления | Минимальная требуемая категория ЕН 954-1 |

Пуск и повторный пуск | 1 |

Останов, обусловленный эксплуатационными требованиями | 1 |

Аварийный останов | 1* или 3 |

Выбор режима | 1 |

Блокировка защитного ограждения | 1* или 3 |

Сниженная скорость | 3 |

Управляющее устройство с удержанием | 1 |

* Категорию 1 допускается использовать для станков с ручным управлением с одним контактором или с управлением одним приводным двигателем. | |

Допускается любое сочетание категорий отдельных элементов системы управления в соответствии с EN 954-1, которое достигает, как минимум, эквивалентного уровня безопасности.

Метод проверки: Проверка электрических схем.

5.3.3.2 Пуск/повторный пуск

Кнопки управления пуском/повторным пуском должны быть расположены вне рабочей зоны и активизироваться только, когда все ограждения с блокировкой закрыты. Если хотя бы одно ограждение открыто, все пуски и все опасные движения должны быть исключены в соответствии с EN 1037, раздел 6. Закрытие ограждения с блокировкой не должно приводить к автоматическому пуску станка.

Проверка электрических схем, визуальный контроль, функциональные испытания станка.

5.3.3.3 Останов, обусловленный эксплуатационными требованиями

Кнопка останова, обусловленного эксплуатационными требованиями, должна быть на каждом станке, обеспечивая прерывание работы станка-автомата и гарантируя безопасность при остановке станка.

Метод проверки: Проверка электрических схем, визуальный контроль, функциональные испытания станка.

5.3.3.4 Аварийный останов

Функция аварийного останова должна быть предусмотрена на всех типах станков, за исключением отрезных станков с приводной системой отрезного инструмента, управляемой устройством с удержанием, и ручной подачей шпиндельной бабки.

Функция аварийного останова должна соответствовать требованиям EN 418 и EN 60204-1, пункт 9.2.5.4.

Категорию аварийного останова (например, категория 1 или 0) должен определять конструктор станка.

Аварийный останов должен приводить в действие тормоз на станках, снабженных тормозом.

Органы управления аварийным остановом должны быть предусмотрены на всех постах управления станком (например, главной панели управления, постах загрузки и разгрузки разрезаемого материала).

Дополнительные устройства аварийного останова должны быть предусмотрены в местах, которые не видны с главного пульта оператора и в которых человек может подвергаться риску.

Метод проверки: Проверка электрических схем, визуальный контроль, функциональные испытания станка.

5.3.3.5 Устройства выбора режима

Устройства выбора режима должны гарантировать, что в данное время только один режим является активным. Там, где в программируемых электронных системах имеется код доступа, должны быть предусмотрены меры, предотвращающие несанкционированный доступ к запрограммированной информации, относящейся к безопасности или программируемым функциям.

Повторный выбор автоматического режима работы не должен вызывать автоматическое начало работы.

Метод проверки: Проверка электрических схем, визуальный контроль, функциональные испытания станка.

5.3.3.6 Аварийная звуковая и/или визуальная сигнализация

Чтобы предупреждать людей об опасностях, не видимых с пульта оператора, перед пуском станка должны включаться средства аварийной звуковой и/или визуальной сигнализации (в соответствии с EN 842 и EN 981).

5.4 Требования безопасности, специфические для конкретного типа станка, дополнительно к требованиям, определенным в подразделе 5.3

5.4.1 Ленточно-пильные станки (см. рисунки С.1-С.5, С.6а и С.6b)

5.4.1.1 Общие требования

Стационарные, перемещаемые ограждения и ограждения с замками должны быть предусмотрены для предотвращения доступа по всей длине режущего полотна, кроме зоны резания.

Чистящие щетки или колеса должны быть защищены стационарным, перемещающимся ограждением или ограждением с замком.

Доступ к движущимся шкивам привода ленточной пилы должен быть закрыт перемещаемыми ограждениями с блокировкой, соответствующими требованиям категории 1 по EN 954-1, пункт 6.2.2. Ограждение должно иметь как минимум один датчик, приводимый в действие в положительном режиме (см. EN 1088, пункт 5.1 и приложение А).

Регулируемая направляющая должна быть с передвижным ограждением, которая перемещается вместе с ограждением и поддерживает режущее полотно во время резания, что сокращает риск поломки полотна.

Метод проверки: Проверка чертежей, электрических схем, визуальный контроль, функциональные испытания станка.

5.4.1.2 Дополнительные требования к вертикальным ленточно-пильным станкам с продольной подачей стола (см. рисунок С.6а) или с продольной подачей пильной рамы (см. рисунок С.6b)

На станках с механической подачей обрабатываемого материала или пильной рамы со скоростью подачи более 2 м/мин доступ в рабочую зону должен быть закрыт стационарным ограждением и/или ограждением с блокировкой.

Кроме того, для защиты оператора при его работе в опасной зоне (например чистке или текущем ремонте), должны быть предусмотрены дополнительные ограждения или защитные устройства (например, устройства автоматического отключения), связанные с управлением подачей.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка, измерение.

5.4.2 Круглопильные отрезные станки

5.4.2.1 Общие требования

При проектировании станков должны быть предусмотрены ограждения для того, чтобы предотвратить доступ к:

1) зубьям вращающегося дискового отрезного инструмента, когда шпиндельная головка находится в исходном положении;

2) дисковому отрезному инструменту во время резания, кроме места резания;

3) к любому устройству чистки дискового отрезного инструмента во время резания.

Ограждения должны быть спроектированы так, чтобы выбрасываемые фрагменты (например части дискового отрезного инструмента, разрезаемого материала) направлялись в зону сбора.

В станках с качающейся инструментальной бабкой поломка одного компонента уравновешивающей системы не должна приводить к падению инструментальной бабки под действием силы тяжести.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.4.2.2 Дополнительные требования к станкам с качающейся инструментальной бабкой с ручной и механической подачами отрезного инструмента (см. рисунки С.7а, С.7b, D.3a, D.3b)

Доступ к отрезному инструменту должен быть закрыт неподвижными и автоматически закрывающимися ограждениями (рисунок D.3a, и

- неподвижные ограждения;

- ограждение, закрывающееся автоматически). Для гарантии закрывания автоматического ограждения недостаточно силы тяжести или действия пружины. Для этого должен быть предусмотрен специальный замок, блокирующий ограждение, открытие которого должно быть возможно только с помощью специального инструмента или ключа.

Там, где движение или закрытие самозакрывающегося ограждения зависят от позиции отрезного инструмента, должны быть предусмотрены соответствующие устройства, предотвращающие падение инструментальной бабки под воздействием силы тяжести из исходного или поднятого положения (например возвратные или уравновешивающие пружины, аварийные тормоза).

Если ограждения дискового отрезного инструмента сняты (например при замене инструмента, текущем ремонте и т.п.), блокировочное устройство должно гарантировать, что вращение дискового отрезного инструмента будет исключено, пока его ограждение не будет полностью восстановлено.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.4.2.3 Дополнительные требования к станкам с качающейся инструментальной бабкой с автоматической (см. рисунок D.4) и полуавтоматической подачами отрезного инструмента (см. рисунок D.5)

Доступ в рабочую зону и к механизму подачи должен быть исключен с помощью неподвижных и самозапирающихся перемещаемых ограждений. Для исключения опасных ситуаций при необходимости обеспечения доступа оператора в опасную зону (например при несвоевременной остановке дискового отрезного инструмента) должен быть предусмотрен замок запирания ограждения (см. EN 1088).

Для малых отрезных станков (диаметр дискового отрезного инструмента до 760 мм) следует применять ограждение отрезного станка в целом, для крупных отрезных станков (диаметр дискового отрезного инструмента свыше 760 мм) - ограждение по периметру инструмента.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка, измерение.

5.4.2.4 Дополнительные требования к станкам колонного типа с вертикальной подачей отрезного инструмента сверху вниз (см. рисунки С.8а и С.8b)

Эти станки должны иметь самозакрывающиеся или регулируемые ограждения для ограждения дискового отрезного инструмента с обеих сторон.

Там, где разрезаемый материал подается к пиле автоматически, доступ в зону обработки должен быть закрыт неподвижными и/или перемещаемыми ограждениями с блокировкой. Отверстия в ограждениях для подачи разрезаемого материала в точках загрузки должны регулироваться в соответствии с EN 294, таблицы 1, 3 и 5. Перемещаемое ограждение с блокировкой должно иметь как минимум один датчик положения со срабатыванием на размыкание (EN 1088, пункт 5.1 и приложение А). Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.4.2.5 Дополнительные требования к станкам вертикального типа с подачей отрезного инструмента снизу вверх (см. рисунок С.9)

5.4.2.5.1 Станки с ручной подачей инструментальной бабки

Эти станки должны иметь перемещаемые и/или регулируемые ограждения для ограждения дискового отрезного инструмента над столом станка.

Там, где во время резания возможен контакт человека с дисковым отрезным инструментом, вращение инструмента должно быть возможным только при управлении управляющим устройством с удержанием (в толчковом режиме). Это устройство может быть встроено в ручку управления.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.4.2.5.2 Станки с механической подачей инструментальной бабки

Доступ к вращающемуся дисковому отрезному инструменту над столом должен быть исключен с помощью неподвижных и/или перемещаемых ограждений с блокировкой и замком. Замок не требуется, если в электрической схеме станка предусмотрено:

- включение тормоза, останавливающего вращение инструмента до того, как к нему открывается доступ, или

- вращающийся инструмент отводится в безопасное положение под столом станка до того, как к нему открывается доступ.

Перемещаемое ограждение с блокировкой должно иметь как минимум один датчик положения с размыканием при срабатывании (EN 1088, пункт 5.1 и приложение А).

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка, измерения.

5.4.2.6 Дополнительные требования к станкам для резки листового материала с инструментальной бабкой, расположенной под столом (см. рисунок С.10)

Доступ к вращающемуся дисковому отрезному инструменту и зажимам отрезаемого материала с позиций загрузки/выгрузки должен быть закрыт комбинацией неподвижных ограждений (EN 953, пункт 3.2.2, EN 294 и EN 811) и устройств автоматического отключения (например, активных оптико-электронных защитных средств (AOPDs) - IEC 61496-2) или защитных устройств, реагирующих на давление (EN 1760-1), или на положение в пространстве частей тела человека (EN 999).

Доступ сзади к вращающемуся инструменту, к зажимным устройствам и любым механическим подающим устройствам должен быть закрыт неподвижными ограждениями (EN 953, пункт 3.2.2), а также перемещаемыми ограждениями с блокировкой или устройствами автоматического отключения.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка, измерение.

Доступ к вращающемуся инструменту или другим опасным элементам под столом должен быть закрыт неподвижным ограждением. Там, где требуется доступ к дисковому отрезному инструменту или приводу, например при изменении частоты вращения шпинделя, должны быть предусмотрены перемещаемые ограждения с блокировкой (EN 292-1, пункт 3.22.5 и EN 1088, пункт 7.4).

Неподвижные ограждения должны быть предусмотрены с каждой стороны стола станка так, чтобы обеспечивать сбор стружки, СОЖ и минимизацию рисков от выброса разрезаемого материала.

Перемещаемое ограждение с блокировкой должно иметь как минимум один датчик положения с размыканием при срабатывании (EN 1088, пункт 5.1 и приложение А). Приведение в действие замков и/или устройств автоматического отключения должно вызывать останов по категории 0 или 1 по EN 60204-1, пункт 9.2.2.

Там, где необходимо, должно быть установлено оборудование (элеваторы) для уборки стружки.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.4.2.7 Дополнительные требования к станкам для резки листового материала с инструментальной бабкой, расположенной над столом (см. рисунок С.11)

Должны быть предусмотрены неподвижные и самозакрывающиеся, регулируемые или перемещаемые ограждения с блокировкой, закрывающие доступ к вращающемуся инструменту.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.4.2.8 Дополнительные требования к станкам для резки листового материала с инструментальной бабкой, расположенной на кронштейне, имеющем возможность поворота в горизонтальной плоскости (см. рисунок С.12), маятникового типа (см. рисунок С.13), с фронтальным резанием (см. рисунок С.14)

Должны быть предусмотрены неподвижные и самозакрывающиеся, регулируемые или перемещаемые ограждения с блокировкой, закрывающие случайный доступ к вращающемуся инструменту. Также должен быть предусмотрен автоматический возврат дискового отрезного инструмента в исходное положение после окончания работы.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.4.2.9 Дополнительные требования к станкам с двумя дисковыми отрезными инструментами, одной инструментальной бабкой, вертикальной подачей (см. рисунки С.15 и D.7)

Должны быть предусмотрены неподвижные и регулируемые "туннельные" ограждения, закрывающие доступ к вращающимся инструментам.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

Там, где ограждение разрезаемого материала находится сзади его продольной оси, должны быть предусмотрены устройства фиксации и зажима отрезаемого материала.

Для центрирования заготовки при резании должны быть предусмотрены дополнительные ограждения, встроенные в туннель разрезаемого материала.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.4.2.10 Дополнительные требования к станкам с двумя инструментальными бабками (см. рисунки D.8a и D.8b) и несколькими инструментальными бабками (см. рисунок С.17)

Доступ в зону обработки должен быть закрыт неподвижными и/или перемещаемыми ограждениями с блокировкой. Отверстия в ограждениях для загрузки разрезаемого материала должны регулироваться согласно EN 294, таблицы 1, 3, 5.

Перемещаемое ограждение должно иметь как минимум один датчик положения со срабатыванием на размыкание (EN 1088, пункт 5.1 и приложение А).

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

Для малых станков (с диаметром отрезного инструмента не более 315 мм) должны быть предусмотрены самозакрывающиеся или регулируемые ограждения, закрывающие доступ к вращающемуся инструменту. Дополнительные регулируемые ограждения или зажимы заготовок должны предотвращать доступ к вращающемуся инструменту на позициях загрузки/разгрузки.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

Для крупных станков (с диаметром дискового отрезного инструмента более 315 мм) доступ к вращающемуся инструменту должен быть исключен с помощью перемещаемых ограждений с блокировкой. Перемещаемое ограждение должно иметь как минимум один датчик положения со срабатыванием на размыкание (EN 1088, пункт 5.1 и приложение А). Срабатывание блокировки должно приводить к отведению вращающегося инструмента в безопасное положение либо к остановке вращения инструмента (EN 294 и EN 999).

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

Если имеется механическое перемещение инструментальных бабок, доступ к потенциальной опасности раздавливания между ними должен быть закрыт. Этого можно достичь с помощью:

a) устройств автоматического отключения, если неизвестны границы перемещения разрезаемого материала (EN 999),

b) неподвижных ограждений с устройствами автоматического отключения на позиции загрузки/разгрузки, если известны требования к перемещению разрезаемого материала и минимальный зазор соответствует EN 349.

Примером устройств автоматического отключения является электрочувствительное защитное оборудование (ESPE) в соответствии с EN 61496-1, IEС 61496-2 или защитные устройства, реагирующие на давление (PSPDs) в соответствии с EN 1760-1.

Все режущие головки на многошпиндельных станках должны быть сконструированы согласно 5.4.2.1.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.4.3 Ножовочные станки (см. рисунок С.18)

Доступ к представляющему опасность раздавливания или запутывания возвратно-поступательному приводному механизму и к пильной раме станка должен быть исключен с помощью неподвижных и/или перемещаемых ограждений с блокировкой.

Метод проверки: Проверка чертежей, схем, визуальный контроль.

5.5 Другие опасности механического воздействия

5.5.1 Элементы передачи механической энергии

Доступ к приводным механизмам должен быть исключен с помощью неподвижных или самозакрывающихся перемещаемых ограждений (например телескопических ограждений).

Перемещаемые ограждения с блокировкой следует использовать, если обычная работа требует частого доступа в опасную зону (более одного раза за смену). Перемещаемое ограждение с блокировкой должно иметь как минимум один датчик положения со срабатыванием на размыкание (EN 1088, пункт 5.1 и приложение А).

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.5.2 Устройства крепления разрезаемого материала

Все отрезные станки должны иметь зажимные устройства, удерживающие разрезаемый материал в нужной позиции, или другие равно эффективные устройства, предотвращающие самопроизвольное движение разрезаемого материала в процессе резания.

Исключением являются вертикальные отрезные станки для профильного и контурного резания и вертикальные станки с двумя отрезными инструментами и одной инструментальной бабкой для резания под углом (см. 5.4.1 и 5.4.2.9).

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.5.3 Устройства крепления обрабатываемого материала с механическим приводом

5.5.3.1 Опасность раздавливания

Опасность быть раздавленным, попав между зажимами с механическим приводом и разрезаемым материалом, можно уменьшить следующим образом:

1) ограничив рабочий ход зажима до 6 мм, или

2) ограничив скорость зажима до 10 мм/с при применении управляющего устройства с удержанием, или

3) предусмотрев ограждения, гарантирующие невозможность доступа в опасную зону (EN 294, таблицы 1, 2, 3 для определения соответствующего типа ограждения).

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка, измерение.

5.5.3.2 Блокировка управления

Ослабление усилия зажима разрезаемого материала в процессе резания должно приводить к остановке станка.

На полуавтоматах и автоматах система управления станком должна обеспечивать включение процесса резания только после надежного закрепления заготовки.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.5.3.3 Ослабление зажима разрезаемого материала во время резания

Усилие зажима разрезаемого материала, осуществляемое механическим приводом должно оставаться достаточным для надежного крепления материала до завершения процесса резания. В противном случае процесс резания должен быть остановлен.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.5.3.4 Отключение зажима разрезаемого материала вручную

На полуавтоматах и автоматах отключение крепления разрезаемого материала вручную должно быть возможно только после того, как режущий инструмент отведен в исходное положение, а опасные движения прекращены.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.5.4 Механические устройства загрузки/разгрузки разрезаемого материала

5.5.4.1 Подача посредством роликового механизма (см. 3.9)

Механизм подачи разрезаемого материала с помощью роликов с механическим приводом должен быть полностью огражден. Опасная зона (защемление) между роликами с механическим приводом и разрезаемым материалом должна быть ограждена неподвижными и/или перемещаемыми ограждениями с блокировкой, за исключением случаев, если входное отверстие (например, место входа разрезаемого материала в станок) соответствует требованиям EN 294.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка, измерение.

5.5.4.2 Подача с помощью зажимного устройства (см. 3.7)

Доступ к опасным зонам механизма подачи разрезаемого материала с помощью зажимного устройства должен быть закрыт (например, с помощью неподвижных ограждений, перемещаемых ограждений с блокировкой, активных оптоэлектронных устройств защиты (AOPDs) no IEC 61496-2).

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка, измерение.

5.5.4.3 Толкающая подача (см. 3.8)

Должны быть предусмотрены ограждения, закрывающие доступ к пути движения механизма и разрезаемого материала во время хода вперед и во время обратного хода, предотвращающие опасность раздавливания между концом разрезаемого материала и подающим устройством (см. EN 294).

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка, измерение.

5.5.5 Системы сбора и удаления стружки/опилок

Доступ к опасным элементам системы сбора и удаления стружки/опилок (если имеется) должен быть исключен с помощью неподвижных и/или перемещаемых ограждений с блокировкой.

Открытие перемещаемых ограждений с блокировкой должно вызывать останов системы.

Если необходимо движение системы при открытом ограждении (например, с целью чистки станка), то оно должно включаться только с помощью управляющего устройства с удержанием.

Опасная зона выгрузки стружки/опилок должна иметь соответствующую маркировку.

Метод проверки: Проверка чертежей, схем, визуальный контроль.

5.5.6 Профилактический планово-предупредительный ремонт и техническое обслуживание станка

Доступ в опасную зону должен быть ограничен. Места проведения планово-предупредительного ремонта (ППР), добавления масла, СОЖ и точки наладки/регулировки станка должны быть расположены вне опасных зон (EN 292-2, пункт 6.2, и EN 292-2/A1, пункт 1.6.1).

Метод проверки: Проверка чертежей, схем, визуальный контроль.

5.6 Электрические опасности, вызванные прямым и непрямым контактами

Чтобы снизить до минимума опасность поражения электротоком (электрошок или ожог), вызванную неправильным срабатыванием электрооборудования, все электрооборудование должно соответствовать EN 60204-1, пункты 6.2 и 6.3. Должны быть предусмотрены средства изоляции частей станка, исключающие попадание их под опасное электрическое напряжение (EN 60204-1, пункт 5.3).

Средствами такой изоляции должны быть оборудованы все основные оболочки с электрооборудованием в соответствии с EN 60204-1, пункт 6.2.2, перечисление b). Все другие оболочки с электрооборудованием должны соответствовать EN 60204-1, пункт 6.2.2, перечисление а). Все активные части (токоведущие, находящиеся под напряжением) должны быть защищены от прямого контакта как минимум на IP2X в соответствии с EN 60204-1, пункт 6.2.3, перечисление с).

Метод проверки: Проверка на соответствие требованиям EN 60204-1, в частности раздела 19.

5.7 Термические опасности

Там, где имеется система удаления стружки, она должна защищать оператора от контакта с горячим материалом (температура более 42°С).

5.8 Опасности, вызванные шумом

5.8.1 Снижение уровня шума у источника

При конструировании отрезных станков необходимо руководствоваться информацией и осуществлять технические мероприятия по контролю источника шума в соответствии с EN ISO 11688-1 и EN ISO 11688-2.

При этом следует учитывать шум от каждого источника. Рекомендуемые меры по снижению шума от основных источников шума отрезных станков приведены в таблице 7.

Приведенный в таблице 7 перечень не является исчерпывающим. Могут быть проведены альтернативные мероприятия по снижению шума идентичной или большей эффективности. Конструкция ограждений может иметь звукоизолирующие или звукопоглощающие элементы, способствующие снижению шума (EN 953, пункты 5.1.5; 5.1.6).

Критерием достижения эффективности мероприятий по снижению шума являются действительные значения уровня шума от станков, определенные в соответствии с 7.3 (см. также EN 414).

Таблица 7 - Меры по снижению шума

Основной источник шума | Рекомендуемое средство снижения шума |

а) Механические узлы | Звукоизоляция механических узлов, двигателя, ремней и т.п. |

b) Пневматический выхлоп | Пневмоглушители |

с) Загрузка разрезаемого материала | Звукопоглощающая обшивка на внутренней поверхности устройств, подающих разрезаемый материал |

d) Шум от процессов резания | Качественная заточка отрезного инструмента; звукоизоляция или звукопоглощение, надежное крепление разрезаемого материала |

е) Выгрузка отрезанных заготовок | Конструкция и звукопоглощающая обшивка на внутренней поверхности устройств для отрезанных заготовок |

f) Аэродинамический шум | Защитные средства для систем отсоса дыма, пыли и т.п., конструкция режущего инструмента |

g) Шум от плохо закрепленного разрезаемого материала | Защитные средства для систем отсоса дыма, пыли и т.п., конструкция режущего инструмента* |

h) Вибрация режущего инструмента | Многослойные покрытия отрезного инструмента, геометрия отрезного инструмента, жесткие допуски на отрезной инструмент |

i) Недостаток СОЖ в процессе резания | Оптимальное количество и качество применяемой СОЖ |

j) Гидравлическая система | Шумопоглощающие ограждения, выбор малошумного оборудования |

________________

* Текст документа соответствует оригиналу. - .

5.8.2 Пути ограничения распространения шума

Там, где шум должен быть снижен сверх достигаемого конструкцией станка уровня, станок должен быть оборудован дополнительными защитными устройствами (например, звукозащитными и звукопоглощающими ограждениями, экранами, глушителями). См. EN ISO 11546-1, EN ISO 11546-2, EN ISO 11691, EN ISO 11820 и EN ISO 11821.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.9 Опасности, вызванные вибрацией

На отрезных станках с ручной подачей и управлением, где операторы могут подвергаться воздействию вибрации с эквивалентным корректированным значением виброускорения в течение рабочей смены более 2,5 м/с, при проектировании и изготовлении должны быть приняты меры по предотвращению или сокращению вибрации, такие как амортизация и/или изоляция. Для измерения и снижения уровня вибрации см. EN 1299, EN 1033.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка, измерение.

5.10 Опасности, вызванные разрезаемыми материалами или применяемыми веществами

5.10.1 Опасности от контакта или попадания внутрь вредных жидкостей, газов, тонкодисперсных туманов, дыма и пыли

Мероприятия по снижению опасностей, возникающих от рабочих жидкостей, должны включать в себя следующее:

- конструкцией системы должно быть обеспечено исключение выброса, утечки или перелива рабочей жидкости;

- резервуары для жидкости и другие детали системы (например, трубы и шланги) должны быть изготовлены из материалов, стойких к воздействию рабочей жидкости. Должны быть даны рекомендации по применению СОЖ (см. 7.2.2, перечисление е);

- система распределения СОЖ и нагнетательные патрубки должны быть сконструирована так, чтобы свести к минимуму нежелательное распыление СОЖ;

- там, где в рабочей зоне предвидится образование вредной концентрации тонкодисперсных туманов, пара или дыма, должны быть приняты меры для предотвращения их выброса: предусмотрено встроенное вытяжное оборудование и подключение к цеховой (заводской) вытяжной вентиляционной системе (EN 626-1);

- качество СОЖ должно обеспечивать правильную работу станка и быть достаточным для того, чтобы избежать перегрева и последующего испарения жидкости, или должны быть предусмотрены альтернативные охладители;

- система СОЖ должна обеспечивать доставку необходимого количества СОЖ, чтобы минимизировать образование вредных паров в зоне обработки;

- если оператор вынужден производить ручные работы в зоне обработки (например, во время погрузки/разгрузки, установки разрезаемого материала), подача СОЖ должна автоматически отключаться или переключаться на другое направление;

- конструкцией системы СОЖ должна быть предусмотрена возможность регулирования потока СОЖ и его направление в необходимую зону, в том числе при останове станка;

- резервуары СОЖ должны иметь визуальный индикатор уровня жидкости и горловину для заливки СОЖ, к которым должен иметься легкий доступ;

- все компоненты системы должны быть сконструированы так, чтобы максимально сократить попадание жидкости на персонал при эксплуатации и проведении технического обслуживания и ремонта;

- должны быть предусмотрены фильтры для предотвращения накапливания стружки и других продуктов резания внутри станка и в резервуаре с СОЖ, чтобы предотвратить загрязнение СОЖ взвешенными частицами металла.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.10.2 Минимизация биологических и микробиологических опасностей в СОЖ

Меры по минимизации биологических и микробиологических опасностей в циркулирующей СОЖ:

- конструкцией системы подачи СОЖ должна быть предусмотрена возможность обеспечения циркуляции всего объема жидкости при работе станка, чтобы исключать застой жидкости, за исключением места для сбора осадка, если это предусмотрено конструкцией;

- чтобы СОЖ не застаивалась в станке, конструкция станка должна обеспечивать свободный сток СОЖ из станка в резервуар для СОЖ под действием силы тяжести;

- сливная труба должна иметь достаточный диаметр и уклон, чтобы минимизировать образование застоя в трубе;

- система подачи СОЖ должна иметь фильтры для исключения попадания продуктов резания в зону резания вместе с СОЖ;

- конструкцией бака для СОЖ должна быть предусмотрена возможность обеспечения легкой очистки системы от осадка (например, скругленные углы в резервуарах), при этом не должно требоваться осушения всей системы;

- внутренняя поверхность резервуаров не должна способствовать росту бактерий (т.е. должна быть гладкой, окрашенной);

- должна быть предусмотрена возможность полного опустошения резервуаров для СОЖ;

- резервуары для СОЖ должны иметь крышки, спроектированные так, чтобы предотвращать проникновение в СОЖ посторонних веществ извне;

- загрязнение СОЖ маслом или смазкой из внешних источников, например машинной смазкой, должно быть исключено или должны быть предусмотрены средства систематического удаления загрязнений;

- должно быть предусмотрено минимальное попадание СОЖ на оператора при: отборе образцов СОЖ, очистке маслосборников и трубопроводов и замене фильтров.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания, измерение.

5.10.3 Система удаления стружки

Конструкцией станка должна быть предусмотрена возможность удаления стружки при минимальном снятии ограждений.

Метод проверки: Проверка чертежей, схем, визуальный контроль, функциональные испытания станка.

5.10.4 Возгорание или взрыв

Так как на станке приходится разрезать различные материалы, то для этого тоже могут применяться разные СОЖ. В настоящем стандарте невозможно дать детальные требования по сокращению опасности воспламенения или взрыва. Рекомендации по этим вопросам см. в EN 1127-1 [1], EN 13478 [2].

5.11 Опасности, возникающие при пренебрежении принципами эргономики при конструировании

5.11.1 Предотвращение неудобного положения тела, чрезмерных усилий, повторяющихся напряжений

Станок и все его системы управления должны быть сконструированы в соответствии с EN 292-2, пункт 3.6.

Станки должны быть сконструированы в соответствии с эргономическими принципами так, чтобы избежать для оператора неудобного положения тела, чрезмерных усилий и повторяющихся напряжений во время работы.

Передвижные ограждения должны иметь механический привод там, где их использование приводит к чрезмерным повторяющимся усилиям (см. также EN 292-2, пункт 4.2.2.6).