ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СТЕКЛО НЕОРГАНИЧЕСКОЕ И СТЕКЛОКРИСТАЛЛИЧЕСКИЕ

МАТЕРИАЛЫ

МЕТОДЫ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ПРИ ПОПЕРЕЧНОМ СТАТИЧЕСКОМ ИЗГИБЕ

ГОСТ 9900-85

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством промышленности строительных материалов СССР

ИСПОЛНИТЕЛИ

Е. В. Соболев, В. Е. Голубев, Э. А. Абрамян, С. Н. Гриневецкая, Р. И. Рабу-хина

ВНЕСЕН Министерством промышленности строительных материалов СССР

Зам. министра Н. П. Кабанов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25 марта 1985 г. N9 787

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА

ССР

СТЕКЛО НЕОРГАНИЧЕСКОЕ И СТЕКЛОКРИСТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Методы определения модуля упругости при поперечном статическом изгибе

Inorganic glass and glasscrystal materials Methods for determination of elasticity modulus at cross static bending

Взамен

ГОСТ 9900—61

ОКСТУ 5909

Постановлением Государственного комитета СССР по стандартам от 25 марта 1985 г. № 787 срок действия установлен

с 01,01,86 до 01.01.96

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает два метода определения модуля упругости при статическом поперечном изгибе неорганического стекла и стеклокристаллических материалов:

А — для определения относительной деформации растяжения посредством тензорезисторов, наклеенных на образец при действии на него двух сил;

Б — для определения стрелы прогиба при действии на образец одной силы. Метод Б применяют при разногласиях в оценке качества.

1, МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Для испытаний применяют отожженные образцы в виде прямоугольных параллелепипедов с подготовленной поверхностью в количестве не менее трех; все предварительно подшлифованные грани механически полируют до шероховатости Ra 0,040 мкм по ГОСТ 2789—73.

1.2. Разность хода лучей для отожженных прозрачных образцов, определенная по ГОСТ 3519—80 поляриметром при просвечивании через торец, не должна превышать 1 млн-1 (10 нм/см).

1.3. На поверхности образцов не должно быть царапин, сколов и инородных включений.

Издание официальное

Перепечатка воспрещена

(6) Издательство стандартов, 1985

1.4. Размеры в миллиметрах должны быть:

по методу А — длина 120,0± 1,0, ширина 25,0±1,0, толщина 6,0 ± 0,5;

по методу Б—длина 120,0±5,0, ширина 10,0±0,5, толщина 5,0±0,5.

2. АППАРАТУРА И МАТЕРИАЛЫ

2.1. Установка для проведения испытаний.

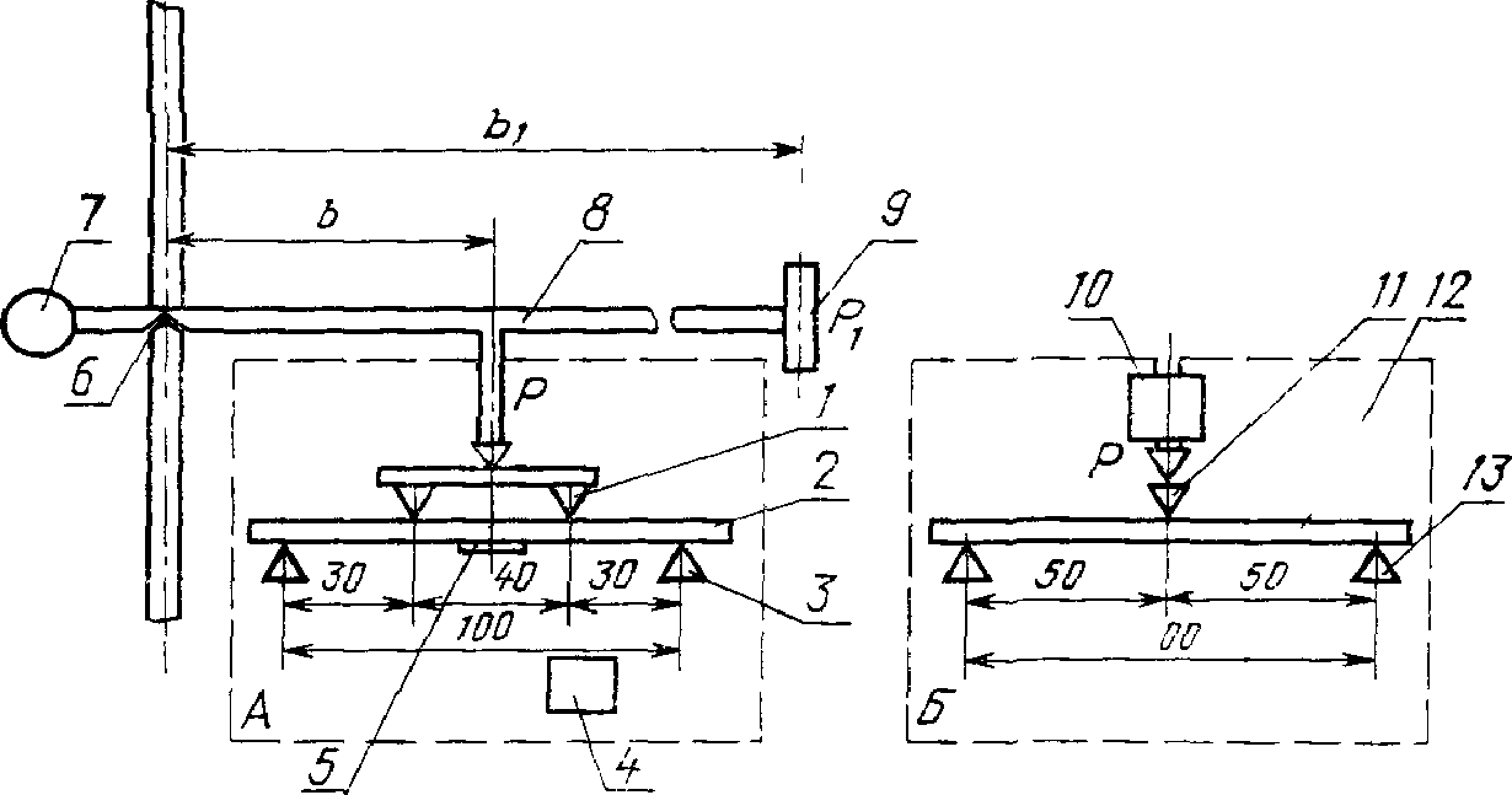

Схема установки для проведения испытаний по методам А и Б приведена на чертеже.

Схема установки для определения модуля упругости

А—блок-схема для метода А; Б—блок-схема для метода Б; 1, 11—призмы для передачи изгибающего усилия; 2, 12—образцы; 3, 13—опорные призмы; 4—прибор типа АИД или ИДЦ; 5—тензорезистор; 6—точка крепления штан-ги; 7—противовес; 8—штанга {Ъ и Ьх— плечи рычага); 9—место навешивания

гирь; 10—прибор типа ИЗВ или ИЗС-7

Установка состоит из трех основных частей: устройства для ступенчатого нагружения образца, устройства для передачи изгибающего усилия на образец и измерительного прибора.

Устройство для ступенчатого нагружения образцов, действующее по принципу «рычага» непосредственно на призмы /, передающие изгибающее усилие Р на образец 2> состоит из штанги 8 с противовесом 7, подвижно закрепленной в одной точке 6. Усилие на образец создается гирей Р\ в соответствии с соотношением плеч рычага Ъ и bi.

Устройство для передачи изгибающего усилия на образец через две призмы 1 (метод А) или одну призму 11 (метод Б) вклю

чает две опоры 3 в виде правильных трехгранных призм. Все призмы устройства должны быть изготовлены из стали марки У8 по ГОСТ 143 5—74. Призмы 1 должны быть качающиеся и обеспечивать самоустановку на прилегание к поверхности образца. Длина призм (40±1) мм, радиус закругления ребра (3±1) мм.

Прибор типа АИД или ИДЦ для измерения относительной деформации должен быть с ценой деления 10 млн-1 (10 сод);

Прибор типа ИЗВ иля ИЗС-7 для измерения стрелы прогиба должен быть с ценой деления 1 * 10~3 * * 6 м.

Тензорезисторы по ГОСТ 21616—76 для метода А с соответствующим связующим для наклейки характеризуются номинальной базой 20 мм и номинальным сопротивлением 200 См.

Соединительный провод должен быть медным, диаметром не менее 0,5 мм и длиной не более 2 м в шелковой или виниловой изоляции.

Микрометр с пределами измерения 0—25 мм по ГОСТ 6507—78.

Штангенциркуль со значением отчета по нониусу 0,05 мм ло ГОСТ 166—80.

Спирт этиловый ректификованный технический по ГОСТ 18300—72.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Образцы подвергают проверке в соответствии с п. 1.3 и очищают спиртом.

3.2. Ширину образца измеряют штангенциркулем с погрешностью не более 5-10~2 мм, толщину измеряют микрометром с погрешностью не более 1 ■ 10~2 мм.

3.3. Метод А

Подбирают два тензорезистора — рабочий (активный) и компенсационный— с разностью сс противлений не более 0,05 Ом и коэффициентом тензочувствнтельности (2=±=1)%, и наклеивают на два образца так, чтобы середина решетки петель каждого тензорезистора совпадала с серединой большой грани образца и петли располагались параллельно наибольшей стороне грани с отклонением не более 0,1 мм.

Толщина слоя связующего после его отвердения, определяемая по разности толщины образца с наклеенным тензорезистором и образца до наклеивания тензорезистора, должна быть не более 5-10—2 мм. При наклейке тензорезистор разглаживают (при необходимости прижимают грузом) для удаления пузырьков воздуха.

Оба тензорезистора соединяют с измерителем деформаций соединительным проводом по схеме, указанной в инструкции по эксплуатации прибора. При отсутствии баланса между двумя тензо-резисторами проверяют схему соединения на обрыв, замыкание или отсутствие контакта, при необходимости их переклеивают или заменяют новыми.

Устройство для ступенчатого нагружения соединяют с устройством для передачи изгибающего усилия и с прибором 4 в соответствии с чертежом (блок-схема А),

3.4. Метод Б.

Устройство для ступенчатого нагружения совмещают с устройством для передачи изгибающего усилия и с прибором 10 в соответствии с чертежом (блок-схема Б).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Испытания проводят при температуре (20±5)°С.

4.2. Метод А

Образец с компенсационным датчиком не нагружают.

Образец с рабочим тензорезистором помещают в устройство для передачи изгибающего усилия в соответствии с чертежом (блок-схема А), располагая его так, чтобы грань с наклеенным тензорезистором была обращена в сторону опор, и записывают первое показание измерителя деформаций без нагружения образца.

Последовательно нагружают, а затем разгружают образец тремя — пятью ступенями по (49,0±0,1) Н и записывают показание прибора для каждой ступени нагружения и разгружения.

Разность показаний прибора между одинаковыми ступенями нагружения и разгружения не должна превышать 3%. При получении неудовлетворительных результатов испытание проводят на том же образце повторно, при дальнейших отклонениях рабочий тензорезистор должен быть наклеен заново.

Если при испытании образцы разрушаются, уменьшают нагрузку так, чтобы напряжение в образце не превышало половины предела прочности материала.

4.3. Метод Б

Образец помещают в устройство для передачи изгибающего усилия в соответствии с чертежом (блок-схема Б).

Нагружают, а затем разгружают образец тремя ступенями по (4,90±0,05) Н и записывают показание прибора для каждой ступени нагружения и разгружения.

Измеряют стрелу 'прогиба с погрешностью не более 1 - 10-6 м.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Метод А

5.1.1. Модуль упругости (Е) в ГПа вычисляют по формуле

£=103——,

Е

где а—напряжение, возникающее при изгибе в образце, МПа; е —относительная деформация растяжения, млн-1.

5.1.2. Напряжение (а) в МПа вычисляют по формуле

3 IP bs2 ’

где I = (30,0±0,1) мм;

Р — нагрузка, соответствующая определенному уровню нагружения (одной ступени нагружения, либо кратному их числу), Н;

Ь — ширина образца, мм; а — толщина образца, мм.

5.1.3. Относительную деформацию (е) вычисляют по формулам

е=АДг; Дг= £! Дг; 1,

где п —число ступеней нагружения;

Дгг —разность показаний измерителя деформации для сосед-

_ них ступеней нагружения в делениях шкалы;

Дг — среднее арифметическое всех Дгг;

А — константа прибора, равная 10 или 1 млн~! в зависимости от диапазона измерений прибора.

5.2. Метод Б

5.2.1. Модуль упругости (£) в ГПа вычисляют по формуле

£■=0,25.10-»-^-,

где Р — нагрузка на каждом уровне нагружения, Н;

f —стрела прогиба, соответствующая нагрузке Р, мм; bus — ширина и толщина образца соответственно, мм;

I = (100,0 ±0,2) мм.

5.3. За результат испытания принимают среднее арифметическое значение модуля упругости трех образцов. Вычисляют среднее квадратическое отклонение по ГОСТ 11.004—74.

5.4. Результаты испытаний за писывают в протокол, который должен содержать:

характеристику и обозначение материала; количество образцов, метод испытания;

среднее арифметическое значение модуля упругости и среднее квадратическое отклонение; дату испытания;

обозначение настоящего стандарта.

Редактор Р. С. Федорова Технический редактор О. Н. Никитина Корректор В, Я. Кануркина

Сдано в наб. 16 04 85 Поди. к печ. 08.07 85 0,5 уел. п. л. 0.5 уел. кр.-отг. 0.35 уч.-изд. л. Тираж 12 000 Цена 3 кап.

Ордена «Знак Почета» Издательство стандартов, 123840, Москва, ГСП, Новопресненский пер., 3 Тип. «Московский печатник». Москва, Лялин пер., 6. Зак. 593