МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

9.610—

2024

Единая система защиты от коррозии и старения

АНОДЫ УСТАНОВОК КАТОДНОЙ ЗАЩИТЫ В МОРСКОЙ ВОДЕ И СОЛЕНЫХ СРЕДАХ

Технические условия

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 9.610—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Ассоциацией содействия в реализации инновационных программ в области противокоррозионной защиты и технической диагностики («СОПКОР»)

2 ВНЕСЕН Межгосударственным техническим комитетом МТК 543 «Защита изделий и материалов от коррозии, старения и биоповреждений»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 октября 2024 г. № 178-П)

За принятие проголосовали:

Краткое наименование страны по МК(ИСО 3166) 004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | uz | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 ноября 2024 г. № 1602-ст межгосударственный стандарт ГОСТ 9.610—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2025 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ 9.610—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения и сокращения....................................................2

4 Общие положения....................................................................3

4.1 Общие указания...................................................................3

4.2 Назначение анодов.................................................................4

4.3 Идентификация...................................................................4

5 Технические характеристики............................................................5

5.1 Конструкция.......................................................................5

5.2 Основные показатели и характеристики................................................5

5.3 Устойчивость к климатическим воздействиям...........................................6

5.4 Сырье, материалы, покупные изделия.................................................6

5.5 Комплектность....................................................................6

5.6 Маркировка.......................................................................7

5.7 Упаковка.........................................................................7

6 Безопасность и охрана окружающей среды................................................7

7 Правила приемки.....................................................................8

7.1 Общие правила приемки............................................................8

7.2 Квалификационные испытания.......................................................8

7.3 Эксплуатационные испытания........................................................9

7.4 Приемо-сдаточные испытания ......................................................10

7.5 Периодические испытания..........................................................10

7.6 Типовые испытания...............................................................11

8 Методы испытаний...................................................................11

9 Транспортирование и хранение.........................................................16

10 Указания по эксплуатации............................................................16

11 Гарантии изготовителя...............................................................16

Приложение А (справочное) Информация о применяемых технических регламентах и нормативных правовых актах в странах СНГ................................17

Приложение Б (справочное) Перечень оборудования и средств измерений......................18

Приложение В (рекомендуемое) Схема проверки снимаемой токовой нагрузки, герметичности контактного узла и стойкости к продуктам анодного растворения и условиям эксплуатации...............................19

Приложение Г (рекомендуемое) Схема проверки контактных узлов на выдерживаемую статическую механическую нагрузку на разрыв................................20

Приложение Д (обязательное) Методика ускоренных ресурсных испытаний электродов с рабочим элементом на основе смешанных оксидов металлов и каталитических металлов................................................21

Приложение Е (обязательное) Методика определения скорости анодного растворения электродов (рабочих элементов)............................................25

III

ГОСТ 9.610—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единая система защиты от коррозии и старения

АНОДЫ УСТАНОВОК КАТОДНОЙ ЗАЩИТЫ В МОРСКОЙ ВОДЕ И СОЛЕНЫХ СРЕДАХ

Технические условия

Unified system of corrosion and ageing protection.

Anodes of installations of cathodic protection in seawater and salty environments. Specifications

Дата введения — 2025—08—01

1 Область применения

1.1 Настоящий стандарт распространяется на аноды (анодные заземлители), применяемые в установках катодной защиты систем электрохимической защиты от коррозии металлических сооружений: нефте- и газопроводов, нефтепродуктопроводов, других трубопроводов, предназначенных для транспортировки жидких и газообразных сред, газонефтепромысловых, причальных и портовых гидротехнических сооружений, эксплуатирующихся в морской воде, солоноватой и соленой воде, рассолах резервуаров и емкостного оборудования с водными средами минерализацией от 1 до 200 г-л, и устанавливает технические требования к ним.

1.2 Настоящий стандарт не распространяется на аноды, применяемые для катодной защиты судов и других плавучих сооружений, на аноды, применяемые в качестве временных (экспериментальных) при коррозионных обследованиях и контроле уровня защищенности сооружения, а также на заземляющие электроды систем молниезащиты и заземляющих устройств, применяемых для обеспечения безопасности в электроустановках.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.114 Единая система конструкторской документации. Технические условия

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.019 Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности

ГОСТ 15.001 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения1)

1) В Российской Федерации действует ГОСТ Р 15.301—2016 «Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство».

Издание официальное

1

ГОСТ 9.610—2024

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 859 Медь. Марки

ГОСТ 3345 Кабели, провода и шнуры. Метод определения электрического сопротивления изоляции ГОСТ 5959 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 10198 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 13837 Динамометры общего назначения. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17441—84 Соединения контактные электрические. Приемка и методы испытаний

ГОСТ 18690 Кабели, провода, шнуры и кабельная арматура. Маркировка, упаковка, транспортирование и хранение

ГОСТ 22483 (IEC 60228:2004) Жилы токопроводящие для кабелей, проводов и шнуров

ГОСТ 23216—78 Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24606.3 Изделия коммутационные, установочные и соединители электрические. Методы измерения сопротивления контакта и динамической и статической нестабильности переходного сопротивления контакта

ГОСТ 30630.2.1 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на устойчивость к воздействию температуры

ГОСТ 30630.2.6 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие воды

ГОСТ 31996 Кабели силовые с пластмассовой изоляцией на номинальное напряжение 0,66; 1 и 3 кВ. Общие технические условия

ГОСТ OIML R 76-1-2011 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дата датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1______________________________________________________________________________________________________________

анод (установки электрохимической защиты); анодный заземлитель'. Элемент установки катодной защиты от коррозии металлического сооружения, обеспечивающий протекание защитного тока от внешнего источника тока через грунт/воду к защищаемому сооружению.

[ГОСТ 9.108—2023, статья 66]______________________________________________________________

3.1.2 каталитические металлы: Благородные металлы, обеспечивающие протекание электрохимических реакций без собственного растворения.

2

ГОСТ 9.610—2024

3.1.3 смешанные оксиды металлов: Смесь оксидов благородных металлов, обеспечивающая протекание электрохимических реакций без собственного растворения.

3.1.4 электрод; рабочий элемент: Проводник первого рода, находящийся в электрическом контакте со средой, являющейся проводником второго рода, и предназначенный для передачи носителей зарядов к этой среде.

Примечание — Может представлять собой, например, металлическую отливку или электропроводное покрытие, нанесенное на вспомогательную электропроводную подложку.

3.1.5 номинальная токовая нагрузка [плотность тока] анода: Длительно допустимая токовая нагрузка при эксплуатации анода, при которой анод отработает весь заявленный срок службы с указанными техническими характеристиками.

3.1.6 максимальная токовая нагрузка [плотность тока] анода: Максимально допустимая токовая нагрузка при эксплуатации анода, при которой не произойдет необратимого изменения технических характеристик анода или его разрушения, но при которой ряд технических характеристик изделия может выйти за допустимые пределы, например, увеличится скорость анодного растворения электрода (рабочего элемента), уменьшится срок службы и т. п.

3.1.7 предельная плотность тока электрода [рабочего элемента]: Максимально допустимая сила электрического тока при ресурсных испытаниях, стекающего с единицы площади поверхности электрода [рабочего элемента].

3.1.8 модификация анода: Разновидность анода, имеющая уникальный набор классификационных признаков в зависимости от материала электрода [рабочего элемента] и конструктивного исполнения.

Примечание — Классификация анодов приведена в 4.1.2.

3.1.9 активная площадь поверхности рабочего элемента [электрода]: Площадь внешней поверхности рабочего элемента [электрода], с которой происходит непосредственное стекание защитного тока.

3.1.10 гидротехническое сооружение: Сооружение, подвергающееся воздействию водной среды, предназначенное для использования и охраны водных ресурсов, предотвращения негативного воздействия вод, в том числе содержащих примеси.

3.1.11_______________________________________________________________________________________________________ солоноватые воды: Воды с минерализацией от 1 до 10 г-л.

[ГОСТ 27065—86, статья 24]______________________________________________________________

3.1.12_______________________________________________________________________________________________

соленые воды: Воды с минерализацией от 10 до 50 г-л.

[ГОСТ 27065—86, статья 25]

Примечание — К соленым водам относят илистые отложения на морском дне.

3.1.13_______________________________________________________________________________________________

рассолы: Воды с минерализацией свыше 50 г-л.

[ГОСТ 27065—86, статья 26]

Примечание — К рассолам относят солевые растворы в резервуарах.

3.2 В настоящем стандарте применены следующие сокращения:

ЕСКД — единая система конструкторской документации;

ТУ — технические условия;

КД — конструкторская документация;

ТД — техническая документация;

ЭД — эксплуатационная документация;

ММО — смешанные оксиды металлов (mixed metals oxides).

4 Общие положения

4.1 Общие указания

4.1.1 Аноды должны разрабатываться и изготавливаться в соответствии с настоящим стандартом и по стандартам или ТУ предприятия-изготовителя.

3

ГОСТ 9.610—2024

4.1.2 В морской воде, солоноватой и соленой воде, рассолах следует применять следующие виды анодов:

- магнетитовые — М;

- с покрытием ММО — О;

- с покрытием каталитическими металлами — К.

4.2 Назначение анодов

4.2.1 Аноды предназначены для работы в составе установок катодной защиты в непрерывном режиме в течение всего срока службы.

4.2.2 Аноды предназначены для обеспечения стекания защитного (катодного) тока в водную среду.

4.3 Идентификация

4.3.1 Для идентификации анодов, производимых разными предприятиями-изготовителями, с учетом классификационных признаков, в ТУ предприятий-изготовителей должны быть указаны условные обозначения изделий. 4.3.1.1 Рекомендуемая форма условного обозначения:

20 О В (LxdxM) ^ хЮ Q. -БМ .МД Количество анодов в комплекте, шт. ------- Материал электрода (рабочего элемента) анода по 4.1.2 (М, О, К)----------------- Условия применения - подводный (В) — Дополнительные параметры для заказа электродов из материала О или К (длина L, м, электродов; диаметр электродов d, мм; материал М подложки)1)---------- Длина кабеля для токоподвода анода, м ---------------------- Площадь сечения токопроводящей жилы кабеля для токоподвода анода, мм2. ---------------------------------------------- Марка кабеля для токоподвода анода. -------------------------------------- Вариант размещения анода:

- буйковый модуль (БМ);

- диэлектрический экран (ДЭ)11--------------------------------------------------------- Вариант модуля донного утяжеляющего:

- МД1 (блок 2310x750 мм под один, два или три анода); - МД2 (сборка 3x3 из блоков 500x500 мм); - МДЗ (сборка из одного блока 2310*750 мм и 10 блоков 500x500 мм)1)---------------------------

4.3.1.2 В случае применения предприятием-изготовителем формы условного обозначения, отличной от рекомендуемой формы по 4.3.1.1, в ТУ предприятия-изготовителя должны быть приведены таблицы соответствия условных обозначений предприятия-изготовителя с условным обозначением по 4.3.1.1.

4.3.2 Для идентификации продукции в проектной и закупочной документации, а также в ТУ предприятий-изготовителей указывают следующие обязательные параметры: - условное обозначение анодов, по рекомендуемой форме в 4.3.1.1; - номинальную токовую нагрузку; - срок службы при номинальной токовой нагрузке; - обозначение нормативного документа предприятия-изготовителя согласно ГОСТ 2.114.

1) Параметр указывают при необходимости.

4

ГОСТ 9.610—2024

5 Технические характеристики

5.1 Конструкция

5.1.1 Аноды должны состоять из следующих основных частей:

- электрода (рабочий элемент);

- кабеля для токоподвода (далее — кабель);

- контактного узла для электрического соединения кабеля с электродом;

- изоляции контактного узла.

5.1.2 Конструкция анодов или способ их размещения должны предусматривать защиту от механических повреждений, например, использование электродов (рабочих элементов), стойких к ледовым воздействиям, или размещение анода в специальном перфорированном диэлектрическом экране или буйковом модуле.

5.1.3 Конструкция анодов должна обеспечивать возможность закрепления изделия на подводной конструкции или специальной утяжеляющей оснастке (донном модуле).

5.2 Основные показатели и характеристики

5.2.1 В ТУ предприятия-изготовителя должны быть установлены следующие технические характеристики, которые не нормированы в настоящем стандарте:

- масса рабочего элемента (электрода), кроме электродов с покрытием ММО и каталитическими металлами;

- значения скорости анодного растворения (кроме анодов с покрытием ММО и каталитическими металлами);

- активная площадь поверхности рабочего элемента (электрода);

- номинальная токовая нагрузка или плотность тока анодов, при которых обеспечивается заявленный срок службы изделий;

- максимальная токовая нагрузка или плотность тока анодов, допустимая при эксплуатации анодов;

- предельная плотность тока электрода (рабочего электрода) при проведении ресурсных испытаний на подтверждение срока службы изделия;

- геометрические размеры анода;

- масса анода, без учета массы кабеля для токоподвода;

- максимальная глубина установки анода.

5.2.2 Справочное значение скорости анодного растворения магнетита (сплав на основе оксидов железа Fe3O4) не более 30 г/(Атод). Скорость анодного растворения ММО или каталитических металлов не нормируется.

5.2.3 Макроструктура электродов (рабочих элементов) должна быть без посторонних включений, избыточной пористости, усадок, пустот, трещин и других дефектов, недопустимых по технологической документации предприятия-изготовителя.

Максимальная глубина дефектов электродов (рабочих элементов), за исключением электродов с покрытием ММО и каталитическими металлами, не должна превышать 30 % от толщины или диаметра электрода и должна быть не более 5 мм.

5.2.4 Кабели анодов должны быть одножильными, классом не ниже 2 по ГОСТ 22483, сечением медных жил не менее 16 мм2.

5.2.4.1 Токопроводящая жила должна быть выполнена из меди массовой долей не менее 99,9 %. Рекомендуется изготавливать жилу из меди марки не хуже М1 по ГОСТ 859.

5.2.4.2 Кабель должен иметь изоляцию и оболочку из диэлектрических полимерных материалов, обеспечивающих срок службы не менее срока службы анода и быть рассчитанным на номинальное напряжение не менее 660 В.

5.2.4.3 На поверхности кабеля не допускается повреждений изоляции, трещин, вмятин, пузырей. Технические требования к кабелю — по ГОСТ 31996.

5.2.4.4 Изоляция и оболочка кабеля должны быть химически стойкими к воздействию продуктов реакции анодного растворения, в том числе соединений хлора, и условиям эксплуатации анодов.

5.2.4.5 Для увеличения механической прочности кабеля, в том числе на разрыв, допускается наложение брони на оболочку. При прокладке кабеля по морскому дну применение бронированного кабеля обязательно.

5.2.4.6 Длину кабеля определяет заказчик.

5

ГОСТ 9.610—2024

5.2.5 Контактные узлы анодов должны выдерживать статическую механическую нагрузку на разрыв (разрывное усилие) — не менее 1000 Н.

5.2.6 Переходное электрическое сопротивление контактного узла должно быть не более 0,01 Ом.

5.2.7 Изоляция контактного узла должна обеспечивать защиту мест электрических соединений от проникновения электролита (рабочей среды).

5.2.8 Изоляция контактного узла должна быть химически стойкой к воздействию продуктов реакции анодного растворения, в том числе соединений хлора, и условиям эксплуатации.

5.2.9 На поверхности изоляции контактных узлов недопустимы механические повреждения, прожоги, изломы, трещины, вспучивания.

5.2.10 Сопротивление изоляции кабеля и контактного узла в водно-солевой среде должно быть не менее 100 МОм при напряжении 500 В.

5.2.11 Контактный узел и кабель должны иметь изоляцию с сопротивлением не менее 100 МОм в воздушной среде, выдерживающую испытание на пробой напряжением не менее 5 кВ на 1 мм толщины изоляции. При толщине изоляции более 4 мм напряжение пробоя принимают равным 20 кВ.

5.2.12 Срок службы анодов при номинальной токовой нагрузке или плотности тока должен составлять не менее 15 лет.

5.2.13 Утяжеляющая оснастка представляет собой конструкцию, состоящую из полой диэлектрической опалубки, заполняемой утяжеляющим материалом (бетон и т. п.). Утяжеляющая оснастка должна:

- обеспечивать стабильное размещение анодных заземлителей на дне;

- иметь элементы, повышающие сцепление с поверхностью дна;

- иметь элементы, обеспечивающие возможность ее перемещения, например, несущие тросы;

- для удобства обнаружения иметь возможность крепления поплавковых элементов (при необходимости);

- иметь составные элементы, контактирующие с окружающей средой, выполненные из диэлектрических материалов;

- быть стойкой к продуктам анодного растворения заземлителей, в т. ч. хлору и его соединениям.

5.3 Устойчивость к климатическим воздействиям

5.3.1 Номинальные значения климатических факторов для эксплуатации анодов в рабочем состоянии в воде — В5, но при этом значения следующих факторов устанавливают:

- нижнее (рабочее) значение температуры воды равным минус 4 °C;

- верхнее (рабочее) значение температуры воды равным 60 °C.

5.3.2 Номинальные значения климатических факторов для эксплуатации кабеля для токоподвода в рабочем состоянии в грунте и на воздухе по ГОСТ 15150 для вида климатического исполнения 02, но при этом значения следующих факторов устанавливают:

- нижнее (рабочее) значение температуры грунта/воздуха минус 40 °C;

- верхнее (рабочее) значение температуры грунта/воздуха 60 °C.

5.3.3 Допускается применение кабелей для токоподвода с расширенным диапазоном рабочих температур.

5.3.4 Анод должен выдерживать статическое гидравлическое давление воды в соответствии с максимальной глубиной установки анода по 5.2.1.

5.4 Сырье, материалы, покупные изделия

5.4.1 Сырье, материалы, покупные изделия должны подвергаться верификации по ГОСТ 24297.

5.4.2 Сырье, материалы, покупные изделия, применяемые при изготовлении анодов, должны иметь паспорта качества, сертификаты соответствия или другую сопроводительную документацию, подтверждающую соответствие поставленной продукции нормативным требованиям.

5.4.3 Сырье, материалы, покупные изделия, применяемые при изготовлении анодов, должны соответствовать действующим на них стандартам и ТД.

5.4.4 Кабель должен быть предназначен для эксплуатации в морской воде и атмосфере, солоноватой и соленой воде, рассолах.

5.5 Комплектность

5.5.1 Комплектность поставки анодов представлена в таблице 1.

5.5.2 Все сопроводительные документы должны быть выполнены на русском языке.

6

Таблица 1 —Комплектность поставки

ГОСТ 9.610—2024

Наименование комплектующих | Количество |

1 Комплект анодов (исполнение, количество и длина кабеля определяются требованиями заказчика) | 1 |

2 Эксплуатационная документация в соответствии с ЕСКД, компл. | 1 |

3 Заверенная копия сертификата или декларации о соответствии требованиям нормативным документам, действующим на территории государства, принявшего стандарт, экз. | 1 |

4 Комплект материалов и приспособлений для монтажа анодов, компл*. | 1 В соответствии с заказом |

5 Упаковочный лист, экз. | 1 |

* Поставку комплекта осуществляют в соответствии со спецификацией проекта катодной защиты или в соответствии с требованиями заказчика. | |

5.6 Маркировка

5.6.1 На упаковку должна быть нанесена маркировка с указанием:

- товарного знака (при наличии) и наименования предприятия-изготовителя;

- наименования анода;

- условного обозначения анода;

- комплекта поставки;

- сведений о сертификации продукции;

- номера партии или серийного номера;

- даты изготовления (месяц, год);

- массы нетто и брутто;

- обозначения ТУ.

5.6.2 На упаковку наносят манипуляционные знаки: «Хрупкое. Осторожно», «Беречь от влаги». При упаковке в деревянные ящики дополнительно наносят манипуляционные знаки: «Верх», «Не кантовать».

5.6.3 Способ и средства нанесения маркировки должны соответствовать требованиям ГОСТ 14192.

5.7 Упаковка

5.7.1 Упаковку анодов проводят в соответствии с ГОСТ 18690, ГОСТ 23216.

5.7.2 Аноды упаковывают в деревянные ящики по ГОСТ 5959, ГОСТ 10198, исключая их свободное перемещение и повреждение во время транспортирования.

5.7.3 Упаковка должна обеспечивать защиту кабелей анодов от прямого солнечного света и солнечной радиации за счет применения непрозрачных матов и ящиков или специальных упаковочных материалов.

5.7.4 Комплект материалов и приспособлений для монтажа анодов должен быть упакован в гоф-рокороб или другую упаковку, предотвращающую их свободное перемещение и повреждение во время транспортирования.

5.7.5 Эксплуатационная документация должна быть вложена в пакет из полимерной водонепроницаемой пленки толщиной не менее 0,15 мм и закреплена снаружи на упаковке с комплектом материалов и приспособлений для монтажа анодов.

5.7.6 По требованию заказчика допускаются другие виды упаковки.

6 Безопасность и охрана окружающей среды

6.1 Аноды должны соответствовать нормативным правовым актам и техническим регламентам, действующим на территории государства, принявшего настоящий стандарт.

Примечание — Информация о нормативных правовых актах и технических регламентах приведена в справочном приложении А.

7

ГОСТ 9.610—2024

6.2 Конструкция анодов должна обеспечивать безопасность работающих при монтаже, вводе в эксплуатацию и эксплуатации в соответствии с требованиями ГОСТ 12.2.003.

6.3 Погрузочно-разгрузочные работы следует выполнять в соответствии с требованиями ГОСТ 12.3.009.

6.4 Пожаробезопасность анодов должна соответствовать ГОСТ 12.1.004 и обеспечиваться применением специальных способов прокладки, исключающих распространение горения кабеля, например, прокладкой кабеля в открытых местах в металлических трубах или гофрированных трубах из поливинилхлорида (ПВХ), а также применением кабелей, не распространяющих горение.

6.5 Маркировка концевых частей кабелей анодов должна соответствовать ГОСТ 12.2.007.0.

6.6 К испытаниям анодов должен быть допущен только квалифицированный персонал, прошедший инструктаж о возможных воздействующих факторах и методах безопасного выполнения работ.

6.7 При проведении испытаний, контроля и проверок необходимо соблюдать требования безопасности на соответствующие виды работ, в том числе требования электробезопасности.

6.8 При выполнении испытаний в натурных (трассовых) условиях на промышленных объектах, в том числе опасных, необходимо соблюдать правила безопасности, распространяющиеся на данные виды объектов.

7 Правила приемки

7.1 Общие правила приемки

7.1.1 Испытания и приемку анодов проводят в соответствии с требованиями настоящего стандарта.

7.1.2 Приемке анодов, выпуск которых начат предприятием-изготовителем впервые, должны предшествовать квалификационные испытания по ГОСТ 15.001, а также эксплуатационные испытания, проводимые по программе и методике испытаний, утвержденными в установленном порядке.

7.1.3 Для контроля качества и приемки анодов устанавливают следующие категории контрольных испытаний в соответствии с ГОСТ 15.309:

- приемо-сдаточные,

- периодические,

- типовые.

7.1.4 Испытания анодов, кроме особо оговоренных, проводят в нормальных условиях применения

по ГОСТ 15150:

а) температура окружающего воздуха, °C..................................25 ± 10;

б) относительная влажность окружающего воздуха, %...................не более 95.

7.1.5 Испытания проводят при соблюдении требований безопасности, приведенных в нормативных документах, ТД и ЭД на испытательное оборудование. Испытания следует проводить при соблюдении требований электробезопасности в соответствии с ГОСТ 12.3.019.

7.1.6 Средства измерений, применяемые при испытаниях, должны быть поверены в установленном порядке.

7.1.7 Испытательное оборудование, применяемое при испытаниях, должно быть аттестовано в установленном порядке.

7.1.8 При контроле и испытаниях анодов используют оборудование и средства измерений в соответствии с перечнем, приведенным в приложении Б. Допускается использование другого оборудования и средств измерений, обеспечивающих необходимую точность измерения.

7.1.9 Комплектность анодов, предъявляемых на испытания, должна соответствовать требованиям настоящего стандарта, ТД и ЭД предприятия-изготовителя.

7.2 Квалификационные испытания

7.2.1 Квалификационные испытания проводят в соответствии с ГОСТ 15.001.

7.2.2 При квалификационных испытаниях должны быть проведены испытания в объеме периодических испытаний в соответствии с таблицей 2.

8

Таблица 2—Перечень испытаний

ГОСТ 9.610—2024

Наименование испытаний и проверок | Номера пунктов настоящего стандарта | Вид испытаний | |||

технических требований | методов испытаний | ПСИ | ПИ | ТИ | |

1 Проверка конструкции | 5.1.1, 5.1.2, 5.1.3, 5.2.3, 5.2.4, 5.2.4.1, 5.2.4.2, 5.2.4.3, 5.2.4.5, 5.2.4.6, 5.2.9, 5.2.13, 5.4.4 | 8.1 | + | — | + |

2 Проверка геометрических размеров | 5.2.1 | 8.1 | + | - | + |

3 Проверка массы | 5.2.1 | 8.2 | + | - | ± |

4 Проверка активной площади поверхности | 5.2.1 | 8.1 | - | + | ± |

5 Проверка снимаемой токовой нагрузки | 5.2.1 | 8.3 | - | + | ± |

6 Проверка герметичности контактного узла | 5.2.7 | 8.3 | - | + | + |

7 Проверка стойкости к продуктам анодного растворения и условиям эксплуатации | 5.2.4.4, 5.2.8 | 8.3 | - | + | + |

8 Проверка контактных узлов на выдерживаемую статическую нагрузку на разрыв (разрывное усилие) | 5.2.5 | 8.4 | - | + | + |

9 Проверка переходного электрического сопротивления контактных узлов | 5.2.6 | 8.5 | + | - | ± |

10 Проверка сопротивления изоляции контактного узла и кабеля в водно-солевой среде | 5.2.10 | 8.6 | - | + | ± |

11 Проверка изоляции контактного узла и кабеля на пробой | 5.2.11 | 8.7 | - | + | ± |

12 Проверка сопротивления изоляции контактного узла и кабеля на воздухе | 5.2.11 | 8.8 | - | + | + |

13 Проверка срока службы | 5.2.1, 5.2.12 | 8.9 | - | + | + |

14 Проверка устойчивости к климатическим воздействиям при эксплуатации, транспортировании и хранении | 5.3.1,5.3.2, 5.3.3 | 8.10.1, 8.10.2, 8.10.3 | - | + | ± |

15 Проверка на воздействие статического гидравлического давления | 5.2.1, 5.3.4 | 8.10.4 | - | + | + |

16 Проверка комплектности | 5.5.1, 5.5.2 | 8.11 | + | - | ± |

17 Проверка маркировки | 5.6.1,5.6.2, 5.6.3 | 8.12 | + | - | + |

18 Проверка упаковки | 5.7.1, 5.7.2, 5.7.3, 5.7.4, 5.7.5, 5.7.6 | 8.13 | + | - | + |

19 Проверка на прочность при транспортировании | 9.2 | 8.14 | - | + | + |

Примечания

1 Виды испытаний: ПСИ — приемо-сдаточные, ПИ — периодические, ТИ — типовые. Типовые испытания проводят в объеме, достаточном для подтверждения технических характеристик, на которые могло повлиять внесение изменений в конструкцию или технологию изготовления.

2 «+» — испытания проводят, «-» — испытания не проводят, «±» — испытания проводят при необходимости.

7.3 Эксплуатационные испытания

7.3.1 Эксплуатационные испытания анодов, которые предполагается использовать впервые, например в виде опытно-промышленной эксплуатации, проводят при наличии ведомственных требований.

7.3.2 На аноды, подлежащие эксплуатационным испытаниям, должен быть оформлен положительный акт квалификационных испытаний.

9

ГОСТ 9.610—2024

7.3.3 Срок проведения эксплуатационных испытаний анодов не менее одного года.

7.3.4 Количество образцов, предъявляемых на эксплуатационные испытания, — не менее трех.

7.3.5 При невозможности проведения эксплуатационных испытаний во всех условиях применения, указанных в ТУ и ЭД предприятия-изготовителя, эксплуатационные испытания дополняют лабораторными испытаниями, проводимыми на основных частях анода в сборе по 5.1.1, в различных модельных средах.

7.3.6 В результате эксплуатационных испытаний должны быть подтверждены реальные эксплуатационные характеристики продукции во всех условиях применения, указанных в ТУ и ЭД предприятия-изготовителя:

- номинальная токовая нагрузка или плотность тока анода, при которых обеспечивается заявленный срок службы изделий;

- стойкость анода к воздействию продуктов реакции анодного растворения.

7.4 Приемо-сдаточные испытания

7.4.1 Приемо-сдаточные испытания проводят методом сплошного контроля для партии, состоящей менее чем из трех анодов включительно, и методом выборочного контроля для партии, состоящей из более трех анодов.

7.4.2 За партию принимают аноды одной модификации (конструктивного исполнения), предъявляемые к приемке по одному сопроводительному документу.

7.4.3 На приемку по данному виду испытаний методом выборочного контроля предъявляют 5 % от партии, но не менее трех анодов.

7.4.4 Допускается проводить отдельные виды приемо-сдаточных испытаний в процессе сборки отдельных частей анодов, при этом на проверяемый параметр не должны влиять последующие технологические операции сборки.

7.4.5 Объем приемо-сдаточных испытаний определяют в соответствии с таблицей 2.

7.4.6 Результаты приемо-сдаточных испытаний анодов оформляют протоколом приемо-сдаточных испытаний, на основании которого составляют заключение о соответствии технических характеристик продукции требованиям и их приемке или возврате (забраковании).

7.4.7 При получении положительных результатов испытаний аноды передают для комплектации заказа.

7.4.8 Аноды, технические характеристики которых не соответствуют требованиям, выбраковывают.

7.5 Периодические испытания

7.5.1 Периодические испытания проводят с целью:

- периодического контроля качества изготовления анодов;

- контроля стабильности технологического процесса сборки анодов в период между предшествующими и очередными испытаниями;

- подтверждения возможности изготовления анодов по действующей КД и технологической документации и их приемки.

7.5.2 Объем периодических испытаний определяют в соответствии с таблицей 2.

7.5.3 Периодические испытания проводят на трех анодах каждой модификации, изготовленных в контролируемом периоде и выдержавших приемо-сдаточные испытания. Модификации выбирают исходя из материала электрода (рабочего элемента) и конструкции анода. При этом не считают отдельными модификациями изделия, отличающиеся только геометрическими размерами, например, длиной протяженного анода, длиной кабеля.

7.5.3.1 Для периодических испытаний допускается отбирать типовые образцы продукции из каждого выпускаемого вида по 4.1.2 (по одной наиболее конструктивно сложной модификации анода каждого вида), выпускаемых по одному ТУ предприятия-изготовителя. При этом результаты испытаний типовых представителей каждого вида по 4.1.2 распространяют на все модификации анодов данного вида.

7.5.3.2 При необходимости на испытания могут быть отобраны дополнительные образцы анодов и/или их составных частей.

7.5.3.3 Периодические испытания, кроме проверки срока службы, проверки устойчивости к климатическим воздействиям при эксплуатации, транспортировании и хранении, проверки на воздействие статического гидравлического давления и проверки на прочность при транспортировании, проводят не реже одного раза в год.

10

ГОСТ 9.610—2024

7.5.3.4 Проверку срока службы, проверку устойчивости к климатическим воздействиям при эксплуатации, транспортировании и хранении, проверку на воздействие статического гидравлического давления и проверку на прочность при транспортировании проводят при квалификационных испытаниях при постановке продукции на производство или при типовых испытаниях, а также при периодических испытаниях.

7.5.4 Результаты периодических испытаний оформляют протоколом периодических испытаний.

7.5.5 Если аноды выдержали периодические испытания, то их качество в контролируемом периоде считают подтвержденным данными испытаниями.

7.5.6 Если аноды не выдержали периодические испытания, то производство анодов приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов испытаний.

7.6 Типовые испытания

7.6.1 Типовые испытания проводят в случае изменения конструкции, технологии изготовления и замены покупных и комплектующих изделий, материалов, которые могут повлиять на технические характеристики анодов и их эксплуатацию.

7.6.2 Типовые испытания проводят на образцах анодов, в конструкцию или технологию изготовления которых внесены изменения.

7.6.3 Типовые испытания включают определение технических характеристик анодов, на которые могло повлиять внесение изменений в технологию изготовления, а также любая замена комплектующих материалов.

7.6.4 Результаты типовых испытаний оформляют актом типовых испытаний.

7.6.5 После получения положительных результатов типовых испытаний должна быть проведена корректировка КД и технологической документации.

8 Методы испытаний

8.1 Проверку конструкции, геометрических размеров, активной площади поверхности проводят визуальным осмотром сличением с требованиями КД. При необходимости проводят измерения при помощи измерительной металлической линейки по ГОСТ 427 (цена деления не более 1 мм), штангенциркуля по ГОСТ 166 (цена деления не более 0,1 мм), металлической измерительной рулетки по ГОСТ 7502 (цена деления не более 1 мм).

Результаты проверки считают положительными, если подтверждены требования таблицы 2.

8.2 Проверку массы проводят, используя весы электронные, класс точности — средний по ГОСТ OIML R 76-1—2011.

Результаты проверки считают положительными, если подтверждены требования таблицы 2.

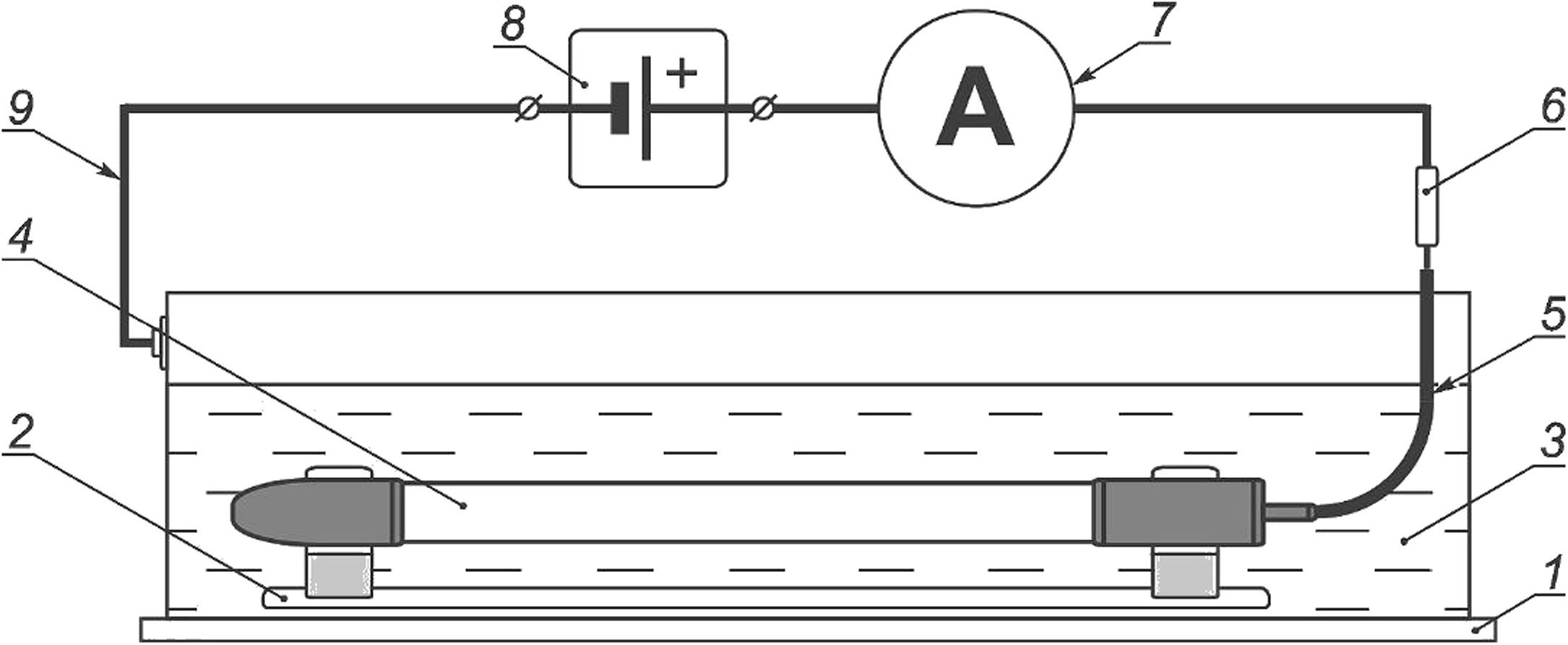

8.3 Проверку снимаемой токовой нагрузки, проверку герметичности контактного узла и проверку стойкости к продуктам анодного растворения и условиям эксплуатации проводят одновременно, выдерживая образцы в эксплуатационной среде в течение длительного времени при воздействии продуктов анодной реакции.

В качестве образцов используют аноды, состоящие из основных частей по 5.1.1.

Проверку проводят следующим образом:

- образец полностью погружают в ванну с раствором NaCI (схема проверки приведена в приложении В) с концентрацией, равной максимальной концентрации солей водной среды, в которой могут применяться аноды, указанной в ТД предприятий-изготовителей;

- через образец пропускают постоянный ток, равный по значению максимальной токовой нагрузке в соответствии с ТД предприятия-изготовителя;

- выдерживают образец в ванне при указанной токовой нагрузке в течение 1 мес;

- отключают токовую нагрузку, извлекают образец из ванны;

- проводят визуальный осмотр электрода (рабочего элемента), изоляции контактного узла и кабеля на отсутствие следов разрушения, трещин, каверн и раковин;

- проводят проверку переходного электрического сопротивления контактного узла в соответствии с 8.5;

- вскрывают контактный узел и проводят внешний осмотр места контакта кабеля с электродом на отсутствие следов проникновения электролита.

11

ГОСТ 9.610—2024

Результаты проверки считают положительными, если после проведения испытаний на электроде (рабочем элементе), изоляции контактного узла и кабеля отсутствуют следы разрушения, трещины, каверны и раковины, электрическое сопротивление контактного узла после испытаний соответствует требованиям 5.2.6, в контактном узле в месте контакта кабеля с электродом отсутствуют следы проникновения электролита.

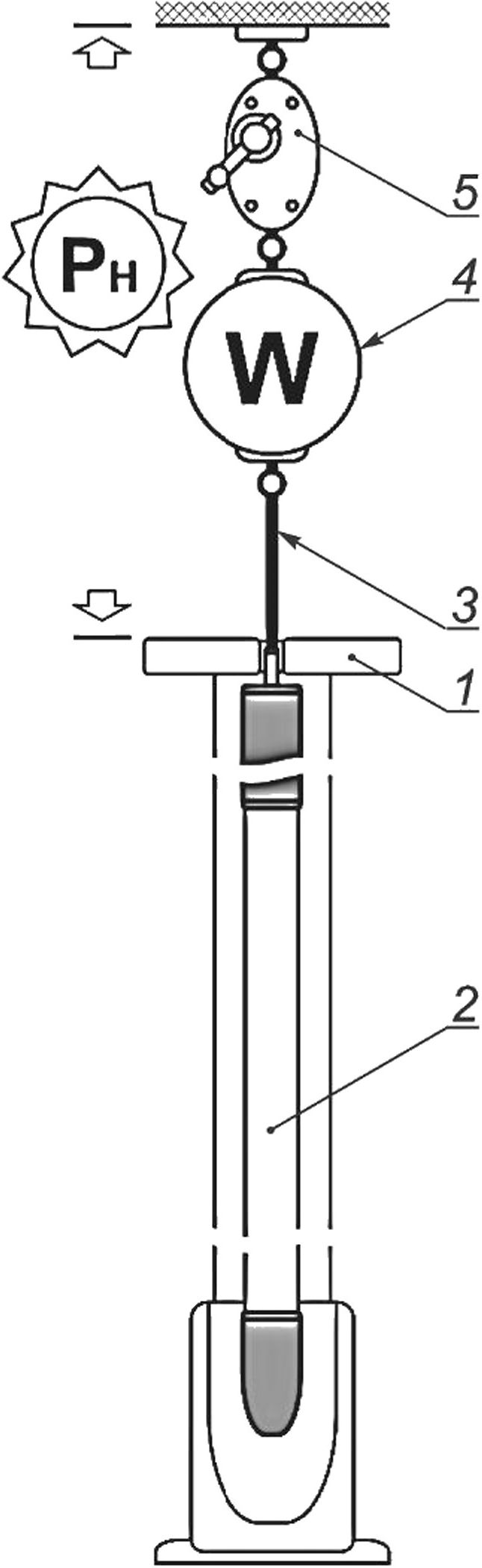

8.4 Проверку контактных узлов на выдерживаемую статическую механическую нагрузку на разрыв (разрывное усилие) проводят на образцах анодов, состоящих из основных частей по 5.1.1. Допускается не изолировать контактные узлы. Проверку проводят следующим образом:

- закрепляют образцы на испытательном стенде (см. приложение Г);

- нагрузку создают с помощью ручной лебедки (тали);

- силу нагрузки фиксируют динамометром ДОР-3-5И (или аналогичным, класс точности 2);

- нагружают образцы требуемой статической нагрузкой;

- выдерживают образцы под нагрузкой в течение не менее 10 мин;

- по завершении времени нагрузку снимают;

- проводят визуальный осмотр соединений (контактных узлов) на отсутствие видимых следов разрушений и трещин;

- проводят проверку переходного электрического сопротивления контактных узлов по 8.5.

Результаты проверки считают положительными, если после проведения испытаний на контактных узлах отсутствуют видимые следы разрушений и трещин, а также электрическое сопротивление контактного узла после испытаний соответствует требованиям 5.2.6.

8.5 Проверку переходного электрического сопротивления контактных узлов проводят методом вольтметра-амперметра по ГОСТ 24606.3 по четырехпроводной схеме измерения на постоянном токе.

Испытания проводят в соответствии с ГОСТ 17441—84 (пункты 2.6.1, 2.6.2). Снимают не менее трех показаний, рассчитывают среднее арифметическое значение. Из полученных величин сопротивления следует вычитать расчетные или измеренные значения сопротивлений кабеля и фрагмента рабочего элемента, попадающих в цепь измерения.

При расчете сопротивления токопроводящей жилы кабеля следует учитывать температурный коэффициент сопротивления меди.

Результаты проверки считают положительными, если подтверждены требования таблицы 2.

8.6 Проверку сопротивления изоляции контактного узла и кабеля в водно-солевой среде проводят на образцах анодов, состоящих из основных частей по 5.1.1, следующим образом:

- испытания проводят в 3 %-ном водном растворе NaCI;

- недопустимо попадание воды на поверхность рабочего элемента;

- испытываемый образец устанавливают в металлическую ванну, так чтобы изоляция контактного узла и кабеля была погружена в раствор, при этом электрод (рабочий элемент) не должен иметь прямого касания со стенками емкости, а поверхность электрода (рабочего элемента) находилась выше уровня раствора на 20—30 мм;

- выдерживают образец с контактным узлом и кабелем в ванне в течение 24 ч (не менее);

- «минус» мегаомметра Е6-24 (или аналогичного прибора) подключают к металлической ванне, «плюс» — к токопроводящей жиле кабеля;

- устанавливают на мегаомметре испытательное напряжение 500 В;

- проводят не менее трех измерений сопротивления изоляции кабеля и контактного узла и выбирают минимальное значение.

Результаты проверки считают положительными, если подтверждены требования таблицы 2.

8.7 Проверку изоляции контактного узла и кабеля на пробой проводят с помощью электроискрового дефектоскопа «Корона 2.2» (или аналогичного).

Ввиду наличия высокого напряжения при испытаниях должны быть приняты все необходимые меры электробезопасности, в том числе:

- испытательная установка должна быть промышленного изготовления;

- испытываемый образец должен быть надежно изолирован, например, расположен на подкладке из диэлектрического материала, а также не должен касаться пола, стен, стеллажей и т. п.;

- присутствующему при испытаниях персоналу необходимо отойти на безопасное расстояние — не менее 3 м;

- оператор установки должен применять соответствующие средства индивидуальной защиты.

В качестве образцов используют аноды, состоящие из основных частей по 5.1.1.

12

ГОСТ 9.610—2024

Испытательное напряжение Unp выбирают с учетом толщины изоляций термоусаживаемой муфты контактного узла и кабеля, но не более 20 кВ при толщине изоляции более 4 мм.

Испытательное напряжение Unpi кВ, вычисляют по формуле

II = Епп ■ S, пр пр ’

(1)

где Епр — электрическая прочность изоляции, кВ/мм;

S — фактическая толщина изоляции, мм.

Время нахождения каждого участка поверхности изоляции под испытательным напряжением должно быть не менее 0,5 с.

Наличие пробоя выявляют по срабатыванию сигнализации или по внешним признакам электрического пробоя (характерный звук и появление искровых разрядов) при ведении щупа по поверхности изоляции контактного узла.

Результаты проверки считают положительными, если пробой изоляции контактного узла и кабеля отсутствует.

8.8 Проверку сопротивления изоляции контактного узла и кабеля на воздухе проводят по ГОСТ 3345 с помощью мегаомметра Е6-24 (или аналогичного) при испытательном напряжении постоянного тока 1000 В.

В качестве образцов используют аноды, состоящие из основных частей по 5.1.1.

Измерение проводят по двухпроводной схеме между токопроводящей жилой кабеля анода и металлической фольгой, намотанной на изоляцию контактного узла и кабель.

Длина кабеля, на которую производится намотка фольги, — не менее 1 м. Расстояния между фольгой и неизолированной поверхностью электрода (рабочего элемента), а также фольгой и зачищенной токопроводящей жилой кабеля анода должны быть не менее 10 мм.

При измерениях получают не менее трех показаний и выбирают минимальное значение.

Результаты проверки считают положительными, если подтверждены требования таблицы 2.

8.9 Проверку срока службы проводят следующим образом:

- для магнетитовых анодов по 8.9.1;

- для анодов с покрытием ММО и каталитическими металлами в соответствии с приложением Д.

Срок службы анодов Т, год, при номинальной токовой нагрузке, рассчитывают по формуле

■у _ тном. ' к qi

(2)

где шном — номинальная масса электрода (рабочего элемента), кг;

к — коэффициент использования массы, установленный в ТД предприятия-изготовителя (значение коэффициента должно быть не более 0,8);

q — скорость растворения при номинальной токовой нагрузке, кг/(Атод);

/ — номинальная снимаемая токовая нагрузка, А.

Расчет проводят двумя способами:

а) значения mH0M, q, I принимают равными соответствующим значениям в ТД предприятия-изготовителя;

б) значения mH0M , q принимают равными фактическим значениям, определенным в процессе проведения испытаний, а значение /— равным значению в ТД предприятия-изготовителя. При этом фактическую скорость растворения q определяют в соответствии с приложением Е.

Результаты проверки считают положительными, если подтверждены требования таблицы 2.

8.10 При проверке устойчивости к климатическим воздействиям проводят следующие виды испытаний:

- испытание на воздействие верхнего значения температуры воды, грунта и воздуха при эксплуатации, транспортировании и хранении по 8.10.1;

- испытание на воздействие нижнего значения температуры воды при эксплуатации по 8.10.2;

- испытание на воздействие нижнего значения температуры грунта и воздуха при эксплуатации, транспортировании и хранении по 8.10.3;

- испытание на воздействие статического гидравлического давления по 8.10.4

8.10.1 Испытание на воздействие верхнего значения температуры воды, грунта и воздуха при эксплуатации, транспортировании и хранении проводят по методу 201-1.1 по ГОСТ 30630.2.1 на образце анода, состоящем из основных частей по 5.1.1 [допускается использовать укороченную часть электрода (рабочего элемента)], следующим образом:

13

ГОСТ 9.610—2024

- выдерживают образец в нормальных климатических условиях испытаний по ГОСТ 15150 в течение 6 ч (не менее);

- помещают образец в камеру тепла;

- устанавливают в камере температуру, соответствующую верхнему (рабочему) значению температуры грунта, воды и воздуха при эксплуатации анода в соответствии с ТУ предприятия-изготовителя;

- при достижении требуемой температуры выдерживают образец в камере в течение 6 ч (не менее);

- извлекают образец из камеры;

- в течение 5 мин проводят визуальный осмотр образца на отсутствие внешних повреждений и проверку переходного электрического сопротивления контактного узла в соответствии с 8.5;

- выдерживают образец в нормальных климатических условиях испытаний по ГОСТ 15150 в течение 6 ч (не менее);

- проводят визуальный осмотр образца на отсутствие внешних повреждений;

- проводят проверку переходного электрического сопротивления контактного узла в соответствии с 8.5;

- проводят проверку изоляции контактного узла и кабеля на пробой в соответствии с 8.7.

Результаты проверки считают положительными, если после проведения испытаний отсутствуют внешние повреждения образца, электрическое сопротивление контактного узла после испытаний соответствует требованиям 5.2.6, а также отсутствует пробой изоляции контактного узла и кабеля.

8.10.2 Испытание на воздействие нижнего значения температуры воды при эксплуатации проводят по методу 203-1 по ГОСТ 30630.2.1 совместно с испытаниями по 8.10.3 на образце анода, состоящем из основных частей по 5.1.1 [допускается использовать укороченную часть электрода (рабочего элемента)], следующим образом:

- выдерживают образец в нормальных климатических условиях испытаний по ГОСТ 15150 в течение 6 ч (не менее);

- помещают образец в камеру холода;

- устанавливают в камере температуру, соответствующую нижнему (рабочему) значению температуры воды при эксплуатации анода в соответствии с ТУ предприятия-изготовителя;

- при достижении требуемой температуры выдерживают образец в камере в течение 6 ч (не менее);

- извлекают образец из камеры;

- в течение 5 мин проводят визуальный осмотр образца на отсутствие внешних повреждений и проверку переходного электрического сопротивления контактного узла в соответствии с 8.5.

В случае, если испытания по 8.10.2 проводят совместно с 8.10.3, то переходят к проведению испытаний по 8.10.3, иначе испытания продолжают:

- выдерживают образец в нормальных климатических условиях испытаний по ГОСТ 15150 в течение 6 ч (не менее);

- проводят визуальный осмотр образца на отсутствие внешних повреждений;

- проводят проверку переходного электрического сопротивления контактного узла в соответствии с 8.5;

- проводят проверку изоляции контактного узла и кабеля на пробой в соответствии с 8.7.

Результаты проверки считают положительными, если после проведения испытаний отсутствуют внешние повреждения образца, электрическое сопротивление контактного узла после испытаний соответствует требованиям 5.2.6, а также отсутствует пробой изоляции контактного узла и кабеля.

8.10.3 Испытание на воздействие нижнего значения температуры грунта и воздуха при эксплуатации, транспортировании и хранении проводят по методу 203-1 по ГОСТ 30630.2.1 совместно с испытаниями по 8.10.2 на образце анода, состоящем из основных частей по 5.1.1 [допускается использовать укороченную часть электрода (рабочего элемента)], следующим образом:

- помещают образец в камеру холода;

- понижают температуру в камере холода до температуры, соответствующей нижнему (рабочему) значению температуры грунта/воздуха при эксплуатации кабеля в соответствии с ТУ предприятия-изготовителя;

- при достижении требуемой температуры выдерживают образец в камере в течение 6 ч (не менее);

- извлекают образец из камеры;

- в течение 5 мин проводят визуальный осмотр образца на отсутствие внешних повреждений и проверку переходного электрического сопротивления контактного узла в соответствии с 8.5;

14

ГОСТ 9.610—2024

- помещают образец в камеру холода;

- понижают температуру в камере холода до температуры, соответствующей нижнему значению температуры воздуха при хранении и транспортировании анода в соответствии с ТУ предприятия-изготовителя;

- при достижении требуемой температуры выдерживают образец в камере в течение 6 ч (не менее);

- извлекают образец из камеры;

- выдерживают образец в нормальных климатических условиях испытаний по ГОСТ 15150 в течение 6 ч (не менее);

- проводят визуальный осмотр образца на отсутствие внешних повреждений;

- проводят проверку переходного электрического сопротивления контактного узла в соответствии с 8.5;

- проводят проверку изоляции контактного узла и кабеля на пробой в соответствии с 8.7.

Результаты проверки считают положительными, если после проведения испытаний отсутствуют внешние повреждения образца, электрическое сопротивление контактного узла после испытаний соответствует требованиям 5.2.6, а также отсутствует пробой изоляции контактного узла и кабеля.

8.10.4 Испытание на воздействие статического гидравлического давления проводят по методу 216-1 по ГОСТ 30630.2.6 на образце анода, состоящем из основных частей по 5.1.1.

Время выдержки при давлении, соответствующем предельной глубине погружения по 5.2.1, принимают равным 168 ч.

Измерение параметров в воде не проводят.

После извлечения из воды:

- проводят визуальный осмотр электрода (рабочего элемента), изоляции контактного узла и кабеля на отсутствие следов разрушения, трещин, каверн и раковин;

- проводят проверку переходного электрического сопротивления контактного узла в соответствии с 8.5;

- вскрывают контактный узел и проводят внешний осмотр места контакта кабеля с электродом на отсутствие следов проникновения электролита.

Результаты проверки считают положительными, если после проведения испытаний на электроде (рабочем элементе), изоляции контактного узла и кабеля отсутствуют следы разрушения, трещины, каверны и раковины, электрическое сопротивление контактного узла после испытаний соответствует требованиям 5.2.6, в контактном узле в месте контакта кабеля с электродом отсутствуют следы проникновения электролита.

8.11 Проверку соответствия требованиям комплектности проводят визуально, на соответствие требованиям настоящего стандарта, а также требованиям ТУ и ЭД предприятия-изготовителя.

Результаты проверки считают положительными, если подтверждены требования таблицы 2.

8.12 Проверку соответствия требованиям маркировки проводят визуально, на соответствие требованиям ГОСТ 14192, требованиям настоящего стандарта, а также требованиям ТУ предприятия-изготовителя.

Результаты проверки считают положительными, если подтверждены требования таблицы 2.

8.13 Проверку соответствия требованиям упаковки проводят визуально, на соответствие требованиям ГОСТ 23216, ГОСТ 18690, ГОСТ 10198, ГОСТ 5959, требованиям настоящего стандарта, а также требованиям ТД предприятия-изготовителя.

Результаты проверки считают положительными, если подтверждены требования таблицы 2.

8.14 Проверку прочности при транспортировании проводят путем перевозки образцов анодов в упаковке на автомашинах по условиям транспортирования Ж в соответствии с ГОСТ 23216—78 (пункты 5.2.4.1, 5.2.4.4, 5.2.4.5).

После перевозки на автомашинах проводят визуальный осмотр упаковки, анодов и его составных частей, в том числе электрода (рабочего элемента), контактного узла, изоляции, на отсутствие механических повреждений.

Результаты проверки считают положительными, если после проведения испытаний отсутствуют механические повреждения анодов и их упаковки.

15

ГОСТ 9.610—2024

9 Транспортирование и хранение

9.1 Условия хранения и транспортирования анодов в части воздействия климатических факторов внешней среды должны соответствовать группе 8 по ГОСТ 15150, при этом значения следующих факторов принимают:

- нижнее значение температуры воздуха минус 50 °C;

- верхнее значение температуры воздуха 60 °C.

9.2 Условия транспортирования анодов в части воздействия механических факторов должны соответствовать группе Ж по ГОСТ 23216.

9.3 Хранение анодов должно осуществляться в упаковке на открытых площадках под навесом или в помещениях. Допускается временное хранение анодов на открытых площадках без навеса в течение не менее 6 мес.

9.4 Транспортная упаковка должна предотвращать загрязнение поверхности анодов маслами, красками и другими неэлектропроводными материалами, а также препятствовать воздействию солнечной радиации на оболочки кабелей.

9.5 Назначенный срок хранения анодов с момента изготовления должен быть не менее 24 мес.

9.6 Аноды должны подлежать транспортированию в транспортной упаковке предприятия-изготовителя железнодорожным, автомобильным, водным и воздушным транспортом в соответствии с правилами, применяемыми на данных видах транспорта.

10 Указания по эксплуатации

10.1 При монтаже и эксплуатации анодов следует соблюдать действующие требования в области электробезопасности, промышленной безопасности и охраны труда, а также требования безопасности, изложенные в разделе 6.

10.2 Аноды должны быть предназначены для подключения к станциям катодной защиты и другим источникам постоянного тока с номинальным выходным напряжением до 96 В.

10.2.1 Не допускается эксплуатация анодов с покрытием ММО или с покрытием каталитическими металлами при напряжении «анод-среда»: для электродов (рабочих элементов) с подложкой из титана более 7,5 В; из ниобия — более 48 В; из тантала — более 96 В.

10.2.2 Аноды рекомендуется устанавливать ниже глубины образования ледяного покрова. В случае установки анодов в ледовой зоне, они должны быть стойкие к ледовым воздействиям.

10.3 Не допускается:

- бросать аноды;

- выполнять такелаж анодов за кабели, если иное не предусмотрено ТД предприятия-изготовителя;

- изгибать кабели в месте их выхода из анода.

10.4 Не допускается применение анодов в качестве заземляющих электродов системы молние-защиты и заземляющих устройств, применяемых для обеспечения безопасности в электроустановках.

11 Гарантии изготовителя

11.1 Гарантийный срок хранения анодов должен быть не менее 12 мес с даты изготовления.

11.2 Гарантийный срок эксплуатации анодов должен быть не менее 60 мес со дня ввода в эксплуатацию, но не более 72 мес с даты изготовления.

11.3 В течение гарантийного срока хранения предприятие-изготовитель должно безвозмездно устранять на анодах дефекты производства, а при невозможности устранения дефектов — выполнять замену поставленных анодов.

16

ГОСТ 9.610—2024

Приложение А (справочное)

Информация о применяемых технических регламентах и нормативных правовых актах в странах СНГ

Таблица А.1

Наименование технического регламента или нормативного правового акта | Государство — участник СНГ |

Технический регламент Таможенного союза ТР ТС 004/2011 «О безопасности низковольтного оборудования» | AM, BY, KZ, KG, RU |

17

ГОСТ 9.610—2024

Приложение Б (справочное)

Перечень оборудования и средств измерений

Таблица Б.1 — Перечень оборудования и средств измерений

Наименование оборудования | Класс точности | Обозначение стандарта, технических условий и других документов | Примечание |

1 Штангенциркуль | 0,1 мм | ГОСТ 166 | — |

2 Рулетка измерительная | 1 мм | ГОСТ 7502 | — |

3 Линейка измерительная металлическая | 1 мм | ГОСТ 427 | — |

4 Весы лабораторные | Специальный | ГОСТ OIML R 76-1 | До 210 г |

5 Весы электронные | Средний | ГОСТ OIML R 76-1 | По фактической массе изделий |

6 Источник тока | — | — | В соответствии с фактической токовой нагрузкой по ТД |

7 Динамометр ДОР-3-5И | 2 | ГОСТ 13837 | До 1000 Н |

8 Установка для измерения сопротивления контакта | — | Пункт 2.2 ГОСТ 24606.3 | — |

9 Мегаомметр Е6-24 | — | — | 500 В, 1000 В |

10 Электроискровой дефектоскоп Корона 2.2 | — | — | До 20 кВ |

11 Термометр | 1 °C | — | От 20 °C до 100 °C |

12 Мультиметр | — | — | Режимы вольтметра и амперметра |

13 Камера тепла, холода, влажности КХТВ-120-МО | Температура ±1 °C; влажность ±3 % | — | Диапазон температур от минус 50 °C до плюс 60 °C; относительная влажность до 98 % |

14 Установка для проведения испытаний на воздействие статического гидравлического давления | — | — | 1,5-кратный запас по давлению, соответствующему давлению на предельной глубине погружения по ТД |

15 Секундомер электронный Интеграл С-01 | 1 сек | — | Время счета не менее 6 ч |

Примечание — Допускается применение других средств измерений и вспомогательного оборудования, имеющих аналогичные параметры с точностью измерений не ниже представленной. | |||

18

ГОСТ 9.610—2024

Приложение В (рекомендуемое)

Схема проверки снимаемой токовой нагрузки, герметичности контактного узла и стойкости к продуктам анодного растворения и условиям эксплуатации

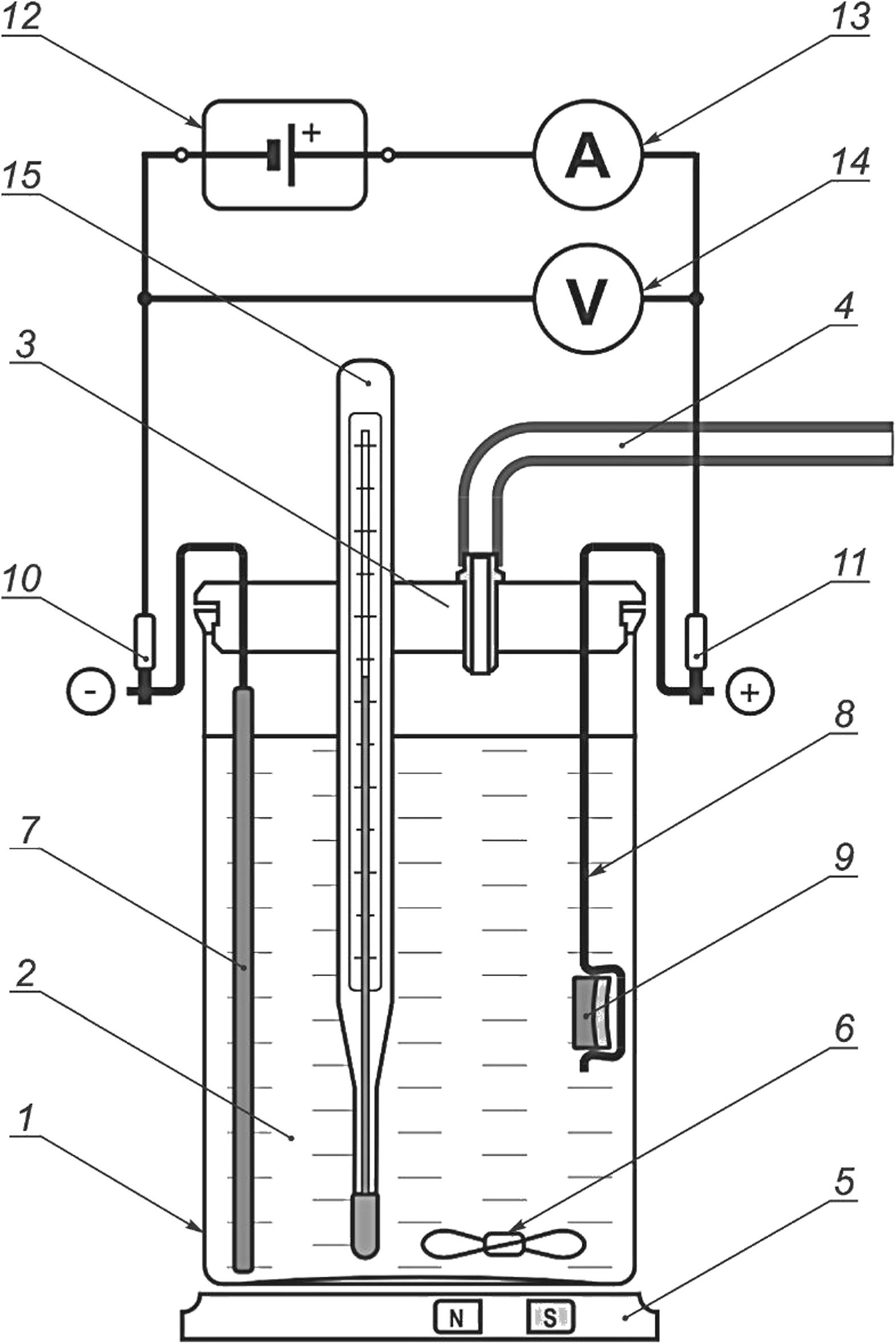

1 — металлическая емкость; 2 — диэлектрический кронштейн; 3 — электролит; 4 — образец электрода; 5 — кабель; б — измерительный провод с щупом; 7—амперметр; 8—источник питания; 9 — измерительный провод с клеммой присоединения

Рисунок В.1 — Схема проверки снимаемой токовой нагрузки, проверки герметичности контактного узла и проверки стойкости к продуктам анодного растворения и условиям эксплуатации

19

ГОСТ 9.610—2024

Приложение Г (рекомендуемое)

Схема проверки контактных узлов на выдерживаемую статическую механическую нагрузку на разрыв

1 — стенд; 2 — образец электрода; 3 — кабель; 4 — динамометр; 5 — лебедка ручная

Рисунок Г.1 — Схема проверки контактных узлов на выдерживаемую статическую механическую нагрузку на разрыв

20

ГОСТ 9.610—2024

Приложение Д (обязательное)

Методика ускоренных ресурсных испытаний электродов с рабочим элементом на основе смешанных оксидов металлов и каталитических металлов

Д.1 Общие положения

Д.1.1 Данный метод испытаний предназначен для электродов с рабочим элементом на основе ММО и каталитических металлов. Данный метод испытания позволяет определить время до выхода из строя изделия при работе в условиях повышенной токовой нагрузки.

Д.1.2 Испытания заключаются в пропускании через образец рабочего элемента количества электричества, соответствующего удельному анодному ресурсу (УАР).

Д.1.3 Рабочая площадь поверхности образца должна быть не менее 1 см2.

Д.2 Испытательная установка

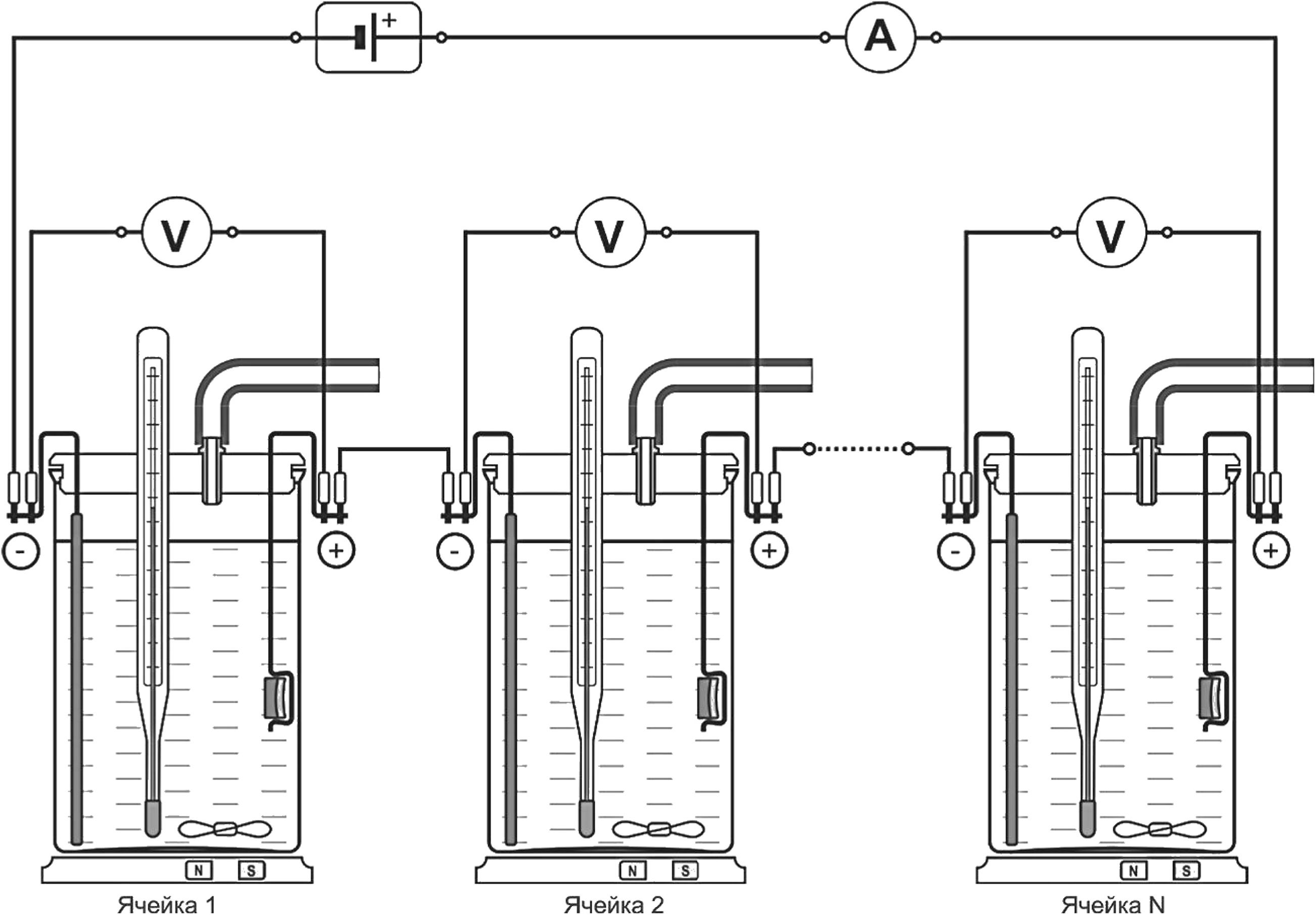

Д.2.1 Испытательная установка в общем случае может включать: образец электрода с рабочим элементом с покрытием ММО или каталитическими металлами (испытуемый образец), катод (вспомогательный электрод), термометр, стеклянную емкость, мешалку (например, магнитную), резиновую заглушку для высокого стеклянного стакана, имеющую отверстие для добавления дистиллированной воды в ходе испытаний, вентиляционную трубку и источник тока. При этом, термометр может находиться в ячейке только на время измерения температуры электролита, а мешалка может применяться при неинтенсивном газообразовании на поверхности образца анода. Испытательная ячейка с измерительным прибором приведена на рисунке Д.1.

Д.2.2 Стеклянная емкость должна иметь размеры, способствующие минимальным колебаниям уровня при электролизе воды в ходе испытаний и минимальным потерям воды за счет испарения.

Допускается применение других видов неметаллических емкостей.

Рекомендуемое количество электролита на каждый образец — не менее 1 л.

Д.2.3 Для фиксации взаимного положения образца рабочего элемента анода, катода и термометра рекомендуется предусматривать оснастку. Данное приспособление может быть выполнено в виде резиновой заглушки с отверстиями для различных элементов установки, вентиляционных трубок либо набора штативов и фиксаторов.

Промежуток между образцом рабочего элемента анода и катодом должен быть фиксированной величины. Верхняя и нижняя части края анода должны быть удалены не менее чем на 10 мм от верхнего уровня электролита и дна стакана, соответственно.

Д.2.4 Расстояние между образцом и катодом рекомендуется выдерживать (20 ± 5) мм.

Д.2.5 Рекомендуется применение катодов из титана либо иного стойкого металла. Длина катода должна быть больше высоты стакана, ширина должна обеспечивать его вертикальную установку в стакане на время испытаний. Анод и катод могут иметь форму, отличную от показанной на рисунке Д.1. За пределами ячейки токоввод катода должен быть надежно присоединен к изолированному медному проводу сечением не менее 1 мм2. Данный провод должен быть подключен к отрицательной клемме источника тока.

Д.2.6 В ячейке должен быть установлен термометр. Если в установке более одной ячейки, в каждую ячейку должен быть установлен термометр. Тип термометра необходимо выбирать с учетом общих правил безопасного выполнения лабораторных работ, контактирующие с рабочим электролитом поверхности термометра не должны подвергаться коррозии и загрязнять его. Допускается вместо термометра использовать термопару.

Диапазон измерения термометра должен составлять от 20 °C до 100 °C. Нержавеющую сталь и другие металлические термопары в составе установки недопустимо использовать во избежание коррозии и загрязнения электролита.

Д.2.7 Источник тока должен обеспечивать работу в режиме постоянной силы тока, как правило, следует использовать источник лабораторного типа. Необходимая сила тока должна быть определена с учетом размеров образца и плотности тока для каждого ускоренного ресурсного испытания. Например, 5 А достаточно для испытаний образца с площадью рабочей поверхности 1000 мм2 при плотности тока (5,0 ± 0,05) кА/м2. Требуемое напряжение источника зависит от количества испытательных ячеек, последовательно включенных в цепь.

Д.2.8 Вольтметр

Большинство источников тока оснащены встроенным цифровым вольтметром. В этом случае, при использовании отдельного источника тока на каждую ячейку дополнительных вольтметров не требуется. При последовательном включении нескольких ячеек в цепи, необходимо предусмотреть цифровой вольтметр для каждой ячейки.

Д.2.9 В наиболее простом варианте на одну ячейку устанавливают собственный источник тока.

Д.2.10 Схема проведения испытаний при последовательном включении нескольких ячеек приведена на рисунке Д.2. Отдельный кулонометр или регистрирующий прибор (с погрешностью измерения не более 1 %) может быть включен в цепь, если не предусмотрен в составе источника тока.

Д.2.11 Для поддержания свойств электролита, в зависимости от лабораторных условий, может потребоваться применение терморегулирующего оборудования или приспособлений. Как правило, используют жидкость для подвода или отведения тепла от электролита. Например, емкости с термостатированием или размещение ячеек в ванне с водой.

21

ГОСТ 9.610—2024

1 — стеклянная емкость; 2 — электролит; 3 — заглушка; 4 — вентиляционная трубка; 5 — магнитная мешалка; 6 — магнит; 7—катод; 8 — кронштейн анода; 9 — образец анода; 10 — клемма «-»; 11 — клемма «+»; 12—источник тока; 13 — амперметр;

14 — вольтметр; 15 — термометр

Рисунок Д.1 — Испытательная ячейка

22

ГОСТ 9.610—2024

Рисунок Д.2 — Схема проведения испытаний при последовательном включении нескольких ячеек

Д.З Испытательный электролит

Д.3.1 Состав электролита для проведения испытаний должен обеспечивать условия для ускорения реакции электролита с образованием кислорода на аноде и водорода на катоде.

Д.3.2 Испытания необходимо проводить в водном растворе сернокислого натрия Na2SO4 концентрацией 1 моль/л (142 г/л), квалификация реактива не ниже «чистый для анализа» (ч.д.а.).

Допускается проводить испытания в водном растворе хлорида натрия NaCI концентрацией до 10 %. Наличие хлоридов приводит к образованию на аноде газообразного хлора наряду с кислородом. Газообразный хлор вызывает необходимость соблюдения дополнительных мер безопасности при проведении испытаний.

Д.3.3 Для каждого испытания необходимо использовать электролит, приготовленный не ранее чем за 5 сут.

Д.3.4 В ходе испытаний необходимо поддерживать концентрацию раствора в пределах ±5 % от заданного значения.

Д.4 Проведение испытаний

Д.4.1 Испытание необходимо проводить в вентилируемом вытяжном шкафу. Выделяющийся в ячейке газ является потенциально взрывоопасной смесью водорода и кислорода, ввиду этого необходимо организовать достаточную вентиляцию.

Д.4.2 Испытательная ячейка должна быть заполнена электролитом. Рекомендуемое количество на каждый образец — не менее 20 мл/мм2 поверхности образца, но не менее 1 л.

Д.4.3 Потери воды при испытаниях необходимо восполнять, доливая дистиллированную или деионизированную воду, поддерживая уровень электролита с отклонением не более ± 5 % от исходной высоты. Снижение уровня электролита ниже необходимого для проведения испытаний (см. Д.2) в ходе испытаний недопустимо.

Д.4.4 После включения источника тока, установления необходимой для испытаний силы тока необходимо выдержать ячейки под токовой нагрузкой в течение трех часов для стабилизации параметров цепи. Протекание тока должно быть подтверждено как визуально — по видимому выделению пузырьков газа на аноде и на катоде, так и показаниями прибора.

Начальное значение напряжения на ячейке не должно превышать 6 В. Если начальное значение напряжения превышает 6 В, то следует снизить плотность тока на образец в соответствии с Д.2.7.

23

ГОСТ 9.610—2024

Д.4.5 Если сила тока изменяется более чем на 5 % от заданной величины, испытание необходимо остановить и установить причину этого изменения. После корректирующих действий испытание может быть продолжено далее.

Д.4.6 Если напряжение ячейки превышает критическое значение (см. Д.5), то необходимо прервать испытание для исключения данной ячейки из общей цепи. После отключения ячейки из цепи с образцом, достигшим критического состояния, испытание может быть продолжено на остальных ячейках до полного завершения.

Д.4.7 Температуру электролита необходимо поддерживать в диапазоне (30 ± 5) °C. В зависимости от окружающих условий и напряжения на ячейке, для поддержания температуры может потребоваться ванна или ячейка с термостатированием.

Д.4.8 В ходе испытаний необходимо периодически измерять и регистрировать силу тока и напряжение в ячейке. Рекомендуется проводить измерения не реже одного раза в час.

Д.4.9 Минимальный срок проведения испытаний Туск, лет, рассчитывают по формуле

^“"7 ) ’ (Д-1)

д'/уСК

где / — допустимая номинальная или максимальная токовая нагрузка анода в соответствии с ТД предприятия-изготовителя, А;

Т — назначенный в ТД предприятия-изготовителя срок службы анода при указанной токовой нагрузке, год;

S — номинальная площадь рабочей поверхности рабочего элемента анода в соответствии с ТД предприятия-изготовителя, м2;

Ууск — максимально допустимая плотность тока при ускоренных ресурсных испытаниях (принимают в соответствии с ТД предприятия-изготовителя), кА/м2.

Д.5 Завершение испытаний

Д.5.1 Критерием выхода из строя образца является превышение критического напряжения UKp, В, на ячейке, которое рассчитывают по формуле

Чр^нач + 1Д (Д.2)

где 1/нач — напряжение ячейки через 3 ч после запуска источника тока, В.

При превышении критического напряжения на ячейке испытание для данного образца считают завершенным, необходимо зафиксировать время, прошедшее от запуска до выхода из строя.

Д.5.2 Рекомендуется убедиться, что увеличение напряжения вызвано именно разрушением образца рабочего элемента анода, а не сторонними факторами, такими как ухудшение состояния электрических контактов и иных деталей экспериментальной схемы.

Д.5.3 При расчете продолжительности испытаний из времени проведения испытаний следует исключить начальный период стабилизационной выдержки (3 ч) и время перед последним проведенным измерением.

Д.6 Определение срока службы

Д.6.1 Если превышение критического напряжения произошло ранее, чем рассчитанный минимальный срок проведения испытаний, то срок службы образца не соответствует данным, указанным предприятием-изготовителем в ТУ.

Д.6.2 Если при достижении минимального срока проведения испытаний не произошло превышения критического напряжения, то срок службы образца превышает, указанный предприятием-изготовителем. Продолжая испытания далее, можно определить фактический срок службы изделия.

Д.6.3 Фактический срок службы Тф, лет, образца анода рассчитывают по формуле

т _/ycкф■Vкф■^

'ф ----------)---------> (Д.4)

где;усКф — фактическая плотность тока при ускоренных ресурсных испытаниях, кА/м2;

\скф — фактическая длительность ускоренных испытаний по Д.5.3, год;

S — номинальная площадь рабочей поверхности рабочего элемента анода в соответствии с ТД предприятия-изготовителя, м2;

/ — допустимая номинальная или максимальная токовая нагрузка анода в соответствии с ТД предприятия-изготовителя, А.

24

ГОСТ 9.610—2024

Приложение Е (обязательное)

Методика определения скорости анодного растворения электродов (рабочих элементов)

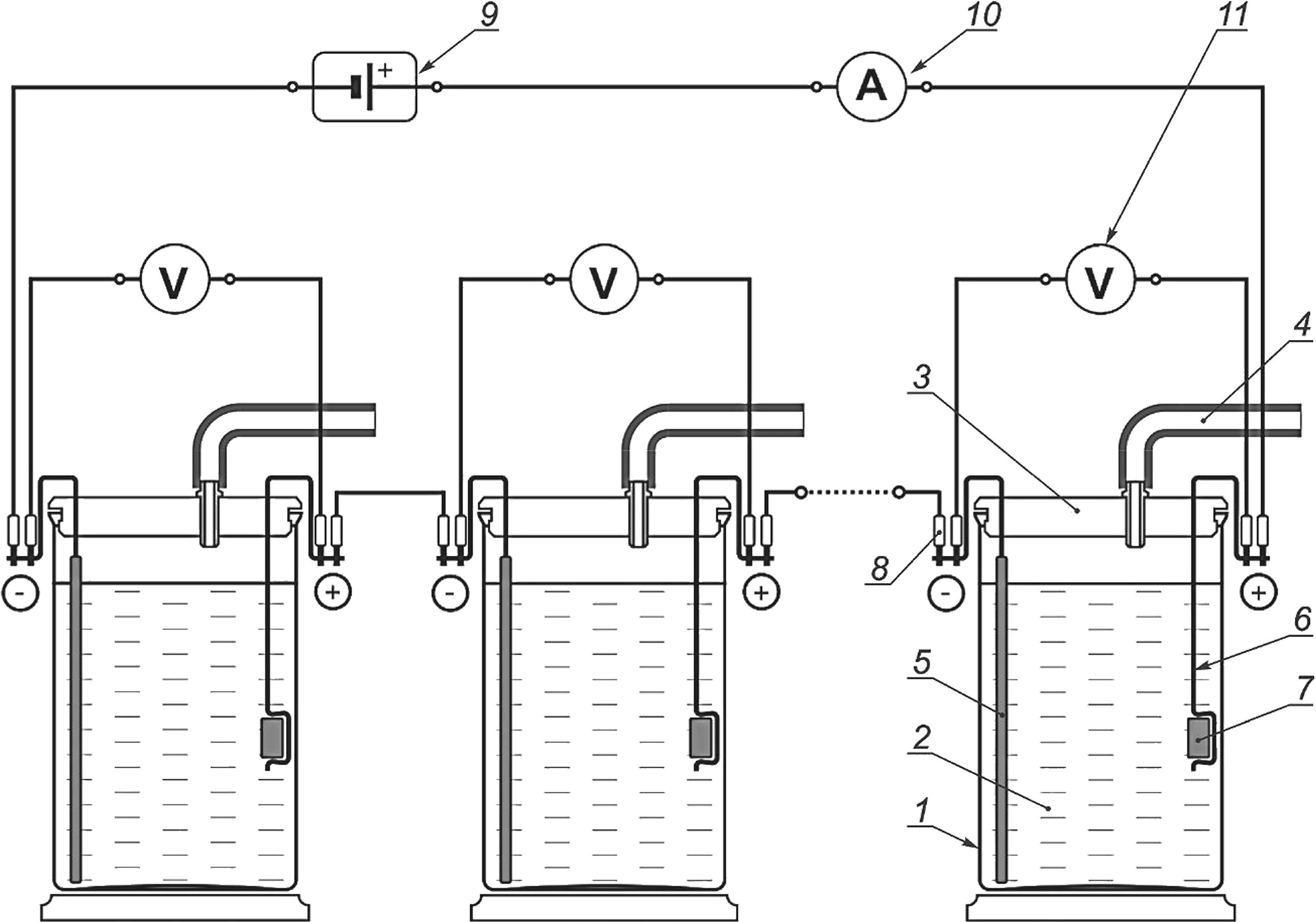

Е.1 Испытания проводят при максимально допустимой плотности анодного тока для данного материала на образцах в 3 %-ном водном растворе натрия хлористого (30 г/л). Количество образцов в цепи — не менее трех.

Е.2 До начала испытаний готовят образцы из фрагментов электродов. Рекомендуется изготавливать образцы размерами (длина х ширина х высота) 40 х ю х ю мм.

С поверхности образцов необходимо удалить посторонние легко отделимые частицы, посторонние масляные пленки и т. п., промыть в водопроводной воде, просушить и взвесить на весах, обеспечивающих погрешность взвешивания не более 0,005 % от средней массы образцов. Взвешивание необходимо провести до нанесения временных герметизирующих слоев на нерабочие поверхности образцов. Для каждого образца необходимо определить площадь рабочей поверхности, которая будет контактировать с электролитом при испытании.

Е.З Силу тока /исп, А, при испытаниях рассчитывают по формуле

^исп ~ (^макс^р)’$/ мин’ (Е-1)

где JMaKC — максимально допустимая сила тока по ТД, А;

Sp — площадь рабочей поверхности образца по ТД, м2;

$/мин — минимальная площадь рабочей поверхности из серии образцов, подготовленных для испытаний, м2.

Е.4 Длительность испытаний /исп, дней, рассчитывают по формуле (Е.2) и устанавливают не менее семи дней.

‘исп

^дн '^'тср ^исп ’ ^ТД

(Е.2)

где Мдн — количество дней в году (принимают равным 365);

к — коэффициент потери массы (принимают равным 0,005);

тср — средняя масса образцов, г;

/исп — рассчитанная сила тока при испытаниях, А;

Отд — скорость анодного растворения по ТД изготовителя, г/(Атод).

Е.5 До начала испытаний готовят необходимые приспособления, материалы и оборудование. Для позиционирования образцов и вспомогательных электродов применяют необходимую оснастку. Необходимо исключить возможность попадания в испытательный электролит посторонних загрязнений и химически активных веществ.

Для закрепления образцов рекомендуется использовать титановые кронштейны. При использовании титановых кронштейнов не рекомендуется допускать превышения значения напряжения 7,5 В на каждом образце.

Все контактные узлы испытательной цепи должны быть надежно заизолированы. Для выполнения измерений должны быть предусмотрены специальные контактные приспособления. Необходимо использовать емкости из прозрачного химически стойкого материала по отношению к электролиту.

Е.6 При подготовке образцов к испытанию необходимо обеспечить надежную герметизацию нерабочей поверхности и контактных узлов образцов. Во избежание некорректных результатов испытаний, поверхности срезов, сколов, сломов электродов, токоведущих жил не должны контактировать с электролитом в ходе испытаний.

Для герметизации нерабочих поверхностей необходимо использовать материал, легко удаляемый после испытаний, например, с помощью специальных растворителей.

Контактные узлы необходимо выполнять разъемными, с целью их отключения от образца при взвешивании до и после испытаний.