ГОСТ 6918-81*

Группа Г17

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФИЛЬТРЫ СЕТЧАТЫЕ ЛИНЕЙНЫЕ ДЛЯ ПЛАСТИЧНОГО СМАЗОЧНОГО МАТЕРИАЛА

Технические условия

Line screen grease strainers. Specifications

ОКП 41 5322

Дата введения 1982-01-01

Постановлением Государственного комитета СССР по стандартам от 23 февраля 1981 г. N 917 срок введения установлен с 01.01.82

Постановлением Госстандарта от 06.08.92 N 897 снято ограничение срока действия

* ПЕРЕИЗДАНИЕ (август 1998 г.) с Изменением N 1, утвержденным в июле 1986 г. (ИУС 10-86)

ВЗАМЕН ГОСТ 6918-69

Настоящий стандарт распространяется на линейные сетчатые фильтры, предназначенные для фильтрации пластичного смазочного материала с числом пенетрации не ниже 260, подаваемого под давлением до 20 МПа (200 кгс/см) в смазочных системах при температуре окружающей среды и пластичного смазочного материала от 1 до 55 °С, изготовляемые для нужд народного хозяйства и экспорта.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

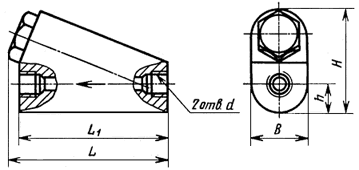

1.1. Основные параметры и размеры фильтров должны соответствовать указанным на чертеже и в таблице.

|

|

| Резьба | Размеры, мм |

| ||||||||

Модель фильтра | Услов- | Номи- | Номи- | Номи- | Макси- | метрическая по ГОСТ 24705-81** | по ГОСТ 6211-81 | L | В | Н | h (пред. откл. ±0,6) | Масса, кг, не более | |

не более | |||||||||||||

08-100-1 | 8 | 100 | 0,16 | 0,05 (0,5) | 1,6 (16) | М14х1,5-7Н | 110 | 100 | 42 | 80 | 21 | 1,4 | |

10-100-1 | 10 | 0,25 | М16х1,5-7Н | ||||||||||

16-100-1 | 16 | 0,63 | 0,1 (1,0) | М22х1,5-7Н | 137 | 125 | 45 | 90 | 23 | 2 | |||

20-100-1 | 20 | 1,00 | М27х2-7Н | ||||||||||

08-100-2 | 8 | 0,16 | 0,05 (0,5) | 110 | 100 | 42 | 80 | 21 | 1,4 | ||||

10-100-2 | 10 | 0,25 | |||||||||||

16-100-2 | 16 | 0,63 | 0,1 (1,0) | 137 | 125 | 45 | 90 | 23 | 2 | ||||

20-100-2 | 20 | 1,00 | |||||||||||

08-250-1 | 8 | 250 | 0,16 | 0,04 (0,4) | 2,5 (25) | М14х1,5-7Н | 110 | 100 | 42 | 80 | 21 | 1,4 | |

10-250-1 | 10 | 0,25 | М16х1,5-7Н | ||||||||||

16-250-1 | 16 | 0,63 | 0,08 (0,8) | М22х1,5-7Н | 137 | 125 | 45 | 90 | 23 | 2 | |||

20-250-1 | 20 | 1,00 | М27х2-7Н | ||||||||||

08-250-2 | 8 | 0,16 | 0,04 (0,4) | 110 | 100 | 42 | 80 | 21 | 1,4 | ||||

10-250-2 | 10 | 0,25 | |||||||||||

16-250-2 | 16 | 0,63 | 0,08 (0,8) | 137 | 125 | 45 | 90 | 23 | 2 | ||||

20-250-2 | 20 | 1,00 | |||||||||||

________________

* Значения параметров указаны при пенетрации пластичного смазочного материала 280-310.

** На территории Российской Федерации действует ГОСТ 24705-2004. - .

(Измененная редакция, Изм. N 1).

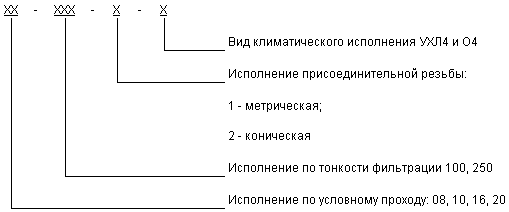

1.2. Условное обозначение фильтров должно строиться по следующей структуре:

Пример условного обозначения фильтра с условным проходом 10 мм, тонкостью фильтрации 100 мкм, с метрической присоединительной резьбой, предназначенного для стран с умеренным и холодным климатом, категории размещения 4:

Фильтр 10-100-1-УХЛ4 ГОСТ 6918-81

То же, с конической присоединительной резьбой, предназначенного для стран с тропическим климатом, категории размещения 4:

Фильтр 10-100-2-О4 ГОСТ 6918-81

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фильтры следует изготовлять в соответствии с требованиями настоящего стандарта и ГОСТ 19099-93 по рабочим чертежам, утвержденным в установленном порядке.

2.2. Климатические исполнения фильтров - УХЛ4 и О4 по ГОСТ 15150-69.

2.3. Фильтры в тропическом исполнении следует изготовлять в соответствии с требованиями ГОСТ 15151-69 и ГОСТ 9.048-89.

2.4. Полный установленный ресурс - не менее 17000 ч. Критерий предельного состояния: выход из строя корпусных деталей.

(Измененная редакция, Изм. N 1).

2.5. (Исключен, Изм. N 1).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Требования безопасности - по ГОСТ 12.2.086-83* и ГОСТ 12.2.040-79*.

______________

* На территории Российской Федерации действует ГОСТ Р 52543-2006. - .

(Измененная редакция, Изм. N 1).

4. КОМПЛЕКТНОСТЬ

4.1. В комплект фильтра должны входить:

паспорт на партию фильтров, упакованных в один ящик;

запасные фильтрующие элементы (по согласованию изготовителя с потребителем).

5. ПРАВИЛА ПРИЕМКИ

5.1. Правила приемки - по ГОСТ 22976-78.

5.2. При приемо-сдаточных испытаниях следует проверять каждый фильтр на соответствие требованиям п.2.1 (в части герметичности и прочности) и внешний вид фильтров.

5.3. Периодическим испытаниям, проводимым не реже одного раза в три года, подвергают не менее двух фильтров каждого типоразмера на соответствие требованиям пп.1.1 (в части номинальной тонкости фильтрации, номинального перепада давлений, максимального перепада давлений и массы), 2.1 (в части герметичности и прочности).

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Прочность и герметичность фильтра (п.2.1) проверяют при давлении не менее 25 МПа на минеральном масле с кинематической вязкостью при 50 °С в пределах 120-150 мм/с (сСт) с выдержкой не менее 2 мин.

6.2. Номинальную тонкость фильтрации (таблица) проверяют прокачиванием пластичного смазочного материала марки ИП1 по ГОСТ 23510-79, загрязненного искусственным загрязнителем из расчета 1 г на 1 кг смазочного материала с последующим микроанализом проб смазочного материала, взятых до и после фильтрации.

В качестве искусственного загрязнителя (ГОСТ 3647-80) следует применять:

для фильтров с 100 мкм - шлифпорошок 10-П (100 мкм);

для фильтров с 250 мкм - шлифзерно 25-П (250 мкм).

Отбор и обработка проб - по ГОСТ 6479-73.

В отфильтрованном смазочном материале не должно быть более 10% частиц размером свыше от числа частиц того же размера, находившихся в смазочном материале до фильтрации.

6.3. Номинальный перепад давлений (п.1.1) проверяют путем прокачивания через фильтр пластичного смазочного материала марки ИП1 по ГОСТ 23510-79, предварительно отфильтрованного с тонкостью фильтрации, соответствующей номинальной, при номинальном расходе и температуре окружающей среды 15-25 °С. Измерения производят не менее трех раз. Допускаются другие методы измерения с погрешностью не более 10%.

6.4. Максимальный перепад давлений (п.1.1) проверяют прокачиванием смазочного материала марки ИП1 по ГОСТ 23510-79, искусственно загрязненного, и измерением давления до и после фильтра.

(Измененная редакция, Изм. N 1).

6.5. Массу фильтров (п.1.1) проверяют взвешиванием в сухом состоянии.

6.6. Полный установленный ресурс (п.2.4) проверяют путем эксплуатационных наблюдений на числе образцов не менее двух.

(Измененная редакция, Изм. N 1).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Маркировка, упаковка, транспортирование и хранение фильтров - по ГОСТ 15108-80.

7.2. В качестве транспортной тары следует применять ящики типа II-1 по ГОСТ 2991-85 или другую тару по отраслевой нормативно-технической документации, утвержденной в установленном порядке.

7.3. Масса брутто транспортного места не должна превышать:

ящиков по ГОСТ 2991-85 - 110 кг;

другой тары или пакета при пакетировании - 1000 кг.

7.4. Срок хранения фильтров с момента изготовления - 3 года.

7.2-7.4. (Введены дополнительно, Изм. N 1).

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Фильтры следует устанавливать в удобных для обслуживания местах.

8.2. При достижении на фильтре максимального перепада давлений фильтрующие элементы должны очищаться. Для контроля максимального перепада давлений рекомендуется устанавливать манометры до и после фильтра.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель должен гарантировать соответствие фильтров требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

Гарантийный срок эксплуатации - 18 мес с момента ввода фильтра в эксплуатацию.

9.2. Гарантийный срок эксплуатации фильтров, предназначенных для экспорта, - 18 мес со дня ввода в эксплуатацию, но не более 24 мес с момента проследования через Государственную границу СССР.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1998