ГОСТ 35-85*

Группа Г81

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ПРОДОЛЬНО-СТРОГАЛЬНЫЕ

Нормы точности и жесткости

Planers.

Standards of accuracy and rigidity

ОКП 38 1713

Дата введения 1986-07-01

Постановлением Государственного комитета СССР по стандартам от 24 июля 1985 г. N 2335 дата введения установлена 01.07.86

Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 5-6-93)

ВЗАМЕН ГОСТ 35-73

* ИЗДАНИЕ (май 2001 г.) с поправкой (ИУС 12-86)

Настоящий стандарт распространяется на одностоечные и двухстоечные продольно-строгальные станки общего назначения классов точности Н и П, изготовляемые для потребностей экономики страны и на экспорт.

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям на точность - по ГОСТ 8-82.

Схема и способы измерений геометрических параметров - по ГОСТ 22267-76 и настоящему стандарту.

1.2. Нормы точности станков классов точности Н и П не должны превышать значений, указанных в пп.1.2.1-1.2.11.

1.2.1. Прямолинейность рабочей поверхности стола

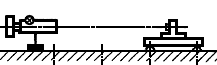

Измерения - по ГОСТ 22267-76, разд.4:

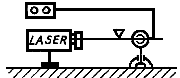

при длине измерения до 1600 мм - методы 3, 4 (черт.2, 3);

при длине измерения св. 1600 мм - методы 6, 9, 10, 11 (черт.1; 4-6).

Черт.1

Черт.2

Черт.3

Черт.4

Черт.5

Черт.6

Таблица 1

Длина измерения, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 400 | 12 | 8 |

Св. 400 " 630 | 16 | 10 |

" 630 " 1000 | 20 | 12 |

" 1000 " 1600 | 25 | 16 |

" 1600 " 2500 | 30 | 20 |

" 2500 " 4000 | 40 | 25 |

" 4000 " 6300 | 40 | 30 |

" 6300 " 8000 | 50 | 30 |

" 8000 " 10000 | 50 | 40 |

" 10000 " 16000 | 80 | 60 |

Примечание. Для столов длиной до 2000 мм выпуклость не допускается.

Измерения выполняют не менее чем в трех продольных и трех поперечных (среднем и двух крайних) сечениях.

Расстояние между точками измерения равно 0,1

,

0,1

, но не более 1000 мм в продольном направлении и не более 500 мм в поперечном направлении.

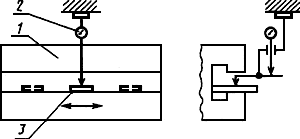

1.2.2. Постоянство углового положения стола при его перемещении

Измерения - по ГОСТ 22267-76, разд.13, методы 3, 4, 5 (черт.7-9).

________________

* При 2500 мм допускается измерения проводить одним уровнем.

Черт.7

Черт.8

Черт.9

Таблица 2

Длина перемещения, мм | Допуск, мм/м, для станков класса точности | |

Н | П | |

До 2500 | 0,03 | 0,02 |

Св. 2500 " 6300 | 0,04 | 0,03 |

" 6300 " 10000 | 0,06 | 0,04 |

" 10000 " 16000 | 0,08 | 0,06 |

Стол перемещают на всю длину его рабочей поверхности с остановками для измерений.

Расстояние между точками измерения не должно превышать 0,2 длины перемещения стола, но быть не более 1000 мм.

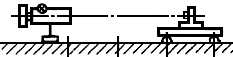

1.2.3. Прямолинейность перемещения стола, проверяемая в горизонтальной плоскости

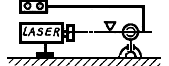

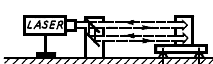

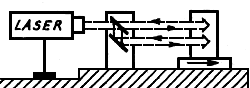

Измерения - по ГОСТ 22267-76, разд.3.

При длине перемещения до 1600 мм - метод 1, б (черт.10).

Черт.10

Стол перемещают на всю длину его рабочей поверхности.

Расстояние между точками измерения не должно превышать 0,1 длины хода стола, но быть не менее 100 мм.

При длине перемещения св. 1600 мм - методы 3, 5-8 (черт.11-15).

Черт.11

Черт.12

Черт.13

![]()

Черт.14

Черт.15

Расстояние между точками измерения не должно превышать 0,1 длины хода стола, но быть не более 1000 мм.

Таблица 3

Длина перемещения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1000 | 10 | 6 |

Св. 1000 " 1600 | 20 | 12 |

" 1600 " 2500 | 20 | 16 |

" 2500 " 4000 | 25 | 20 |

" 4000 " 6300 | 40 | 25 |

" 6300 " 8000 | 50 | 30 |

" 8000 " 10000 | 60 | 40 |

" 10000 " 16000 | 80 | 50 |

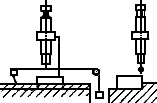

1.2.4. Параллельность и прямолинейность траектории перемещения стола относительно его рабочей поверхности

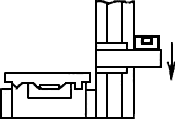

Измерения - по ГОСТ 22267-76, разд.6, метод 1, б (черт.16).

Черт.16

Таблица 4

Длина перемещения, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 1000 | 10 | 6 |

Св. 1000 " 1600 | 20 | 12 |

" 1600 " 2500 | 25 | 20 |

" 2500 " 4000 | 30 | 25 |

" 4000 " 6300 | 40 | 30 |

" 6300 " 8000 | 50 | 40 |

" 8000 " 10000 | 60 | 50 |

" 10000 " 16000 | 80 | 60 |

Измерения проводят:

при ширине стола до 1000 мм - вдоль среднего продольного сечения;

при ширине стола св. 1000 мм - в среднем и двух крайних сечениях.

1.2.5. Параллельность и прямолинейность траектории перемещения стола относительно боковых сторон его среднего паза

На суппорте укрепляют показывающий измерительный прибор* 2 так, чтобы его измерительный наконечник касался проверяемой поверхности (черт.17). Стол 1 перемещают на всю длину его рабочей поверхности. Измерение проводят по обеим сторонам среднего паза стола. Расстояние между точками измерения не должно превышать 0,1 длины перемещения стола, но быть не более 1000 мм.

________________

* Далее - измерительный прибор.

Черт.17

Таблица 5

Длина перемещения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1000 | 10 | 6 |

Св. 1000 " 1600 | 20 | 12 |

" 1600 " 2500 | 20 | 16 |

" 2500 " 4000 | 30 | 25 |

" 4000 " 6300 | 40 | 30 |

" 6300 " 8000 | 60 | 40 |

" 8000 " 10000 | 60 | 50 |

" 10000 " 16000 | 80 | 60 |

Между столом и измерительным прибором располагают концевые плоскопараллельные меры длины 3.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора на всей длине перемещения по каждой стороне паза.

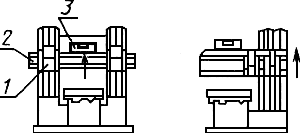

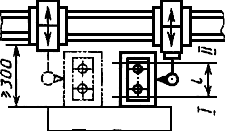

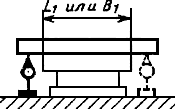

1.2.6. Постоянство углового положения поперечины при ее перемещении

Суппорт 1 (черт.18) и стол устанавливают в среднее положение. Если на поперечине находятся два суппорта, то их располагают симметрично относительно средней линии стола.

Черт.18

Таблица 6

Длина перемещения, мм | Допуск, мм/м, для станков класса точности | |

Н | П | |

До 1000 | 0,02 | 0,02 |

Св. 1000 " 2500 | 0,03 | 0,03 |

" 2500 " 4000 | 0,04 | 0,04 |

На середине горизонтальной направляющей поперечины 2 устанавливают уровень 3.

Поперечину перемещают снизу вверх на всю высоту подъема с остановками для измерений, которые проводят после закрепления поперечины, не реже чем через 0,2 длины хода, но не более чем через 500 мм.

Если на поперечине имеется устройство для регулирования ее положения, то измерения проводят после выверки ее и закрепления.

У поперечины одностоечных станков наклон допускается только в сторону стола.

Отклонение равно наибольшей алгебраической разности показаний уровня на длине перемещения.

1.2.7. Параллельность и прямолинейность траектории перемещения суппорта по поперечине относительно рабочей поверхности стола

Измерения - по ГОСТ 22267-76, разд.6, метод 2, б (черт.19).

Черт.19

Таблица 7

Длина перемещения, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 1000 | 25 | 16 |

Св. 1000 " 1600 | 30 | 20 |

" 1600 " 2500 | 40 | 25 |

" 2500 " 4000 | 50 | 30 |

" 4000 | 60 | 40 |

Стол устанавливают в среднее положение.

Суппорт перемещают на длину хода, равную ширине стола.

Для станков с двумя суппортами измерения проводят поочередно, при установке второго суппорта в крайнее положение на поперечине.

Для станков одностоечных допускается отклонение свободного конца консоли только вниз.

Расстояние между точками измерения равно (0,1-0,2)

, но не более 500 мм.

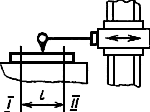

1.2.8. Перпендикулярность направления вертикального перемещения бокового суппорта к рабочей поверхности стола в плоскости, перпендикулярной к направлению перемещения стола

Допуск, мкм, на длине перемещения 300 мм для станков класса точности:

Н | 16 |

П | 10 |

Измерения - по ГОСТ 22267-76, разд.9, метод 1, б (черт.20).

Черт.20

Стол 1 и поперечину устанавливают в среднее положение.

Суппорты на поперечине двухстоечных станков должны располагаться симметрично относительно стола по краям поперечины (против стоек), а у одностоечных станков - в крайнем правом положении (против стойки).

Суппорт 2 перемещают по стойке.

У одностоечных станков наклон стойки должен быть только в сторону стола.

1.2.9. Постоянство углового положения бокового суппорта при его перемещении

Уровень устанавливают на боковом суппорте в плоскости, перпендикулярной направлению перемещения стола (черт.21).

Черт.21

Таблица 8

Длина перемещения, мм | Допуск, мм/м, для станков класса точности | |

Н | П | |

Св. 500 до 1600 | 0,030 | 0,020 |

" 1600 " 2500 | 0,040 | 0,025 |

" 2500 " 4000 | 0,050 | 0,030 |

Суппорт перемещают по стойке, на всю длину хода с остановками для измерений, которые проводят через 0,2 длины хода, но не более чем через 500 мм.

Отклонение равно наибольшей алгебраической разности показаний уровня на длине хода бокового суппорта.

1.2.10. Перпендикулярность и прямолинейность траектории вертикального перемещения суппорта, установленного на поперечине, к рабочей поверхности стола (для станков с неповоротными суппортами или устройством для их жесткого фиксирования)

Измерения - по ГОСТ 22267-76, разд.9, метод 1, б (черт.22).

Черт.22

Таблица 9

Длина перемещения, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 160 | 10 | 6 |

Св. 160 " 250 | 12 | 8 |

" 250 | 16 | 10 |

Стол устанавливают в среднее положение.

Суппорт на поперечине должен занимать среднее положение, а если их два, то их располагают симметрично относительно оси стола.

1.2.11. Параллельность и прямолинейность траектории горизонтального перемещения бокового суппорта относительно рабочей поверхности стола (для станков с неповоротными суппортами или устройствами для их жесткого фиксирования)

Допуск, мкм, на длине перемещения 300 мм для станков класса точности:

Н | 20 |

П | 12 |

Измерения - по ГОСТ 22267-76, разд.6, метод 2, а (черт.23).

Черт.23

Стол и поперечину устанавливают в среднее положение.

2. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

2.1. Общие требования к образцу-изделию - по ГОСТ 25443-82.

2.2. Методы проверки точности образца-изделия - по ГОСТ 25889.1-83 - ГОСТ 25889.3-83.

2.3. Нормы точности образца-изделия для станков класса точности Н и П не должны превышать значений, указанных в пп.2.3.1-2.3.4.

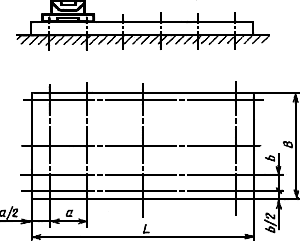

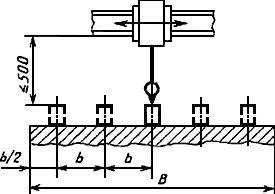

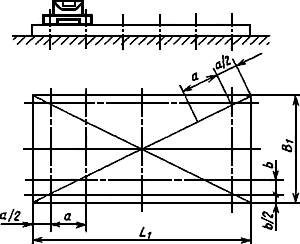

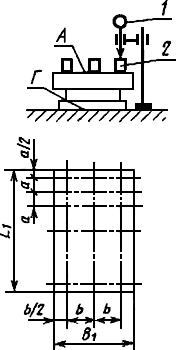

2.3.1. Точность формы и взаимного расположения поверхностей образца-изделия

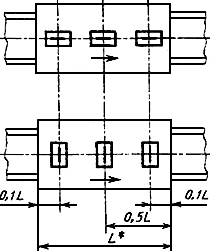

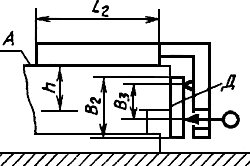

Размеры чугунного образца-изделия (черт.24) принимают равными: 0,3

;

0,6

;

0,3

, но не более 600 мм;

0,45

,

0,15

.

Черт.24

,

,

- соответственно, наибольшая ширина и высота обрабатываемого изделия и длина стола.

Допускается применение двух и более образцов-изделий с меньшими размерами (кроме размера ), одинакового поперечного сечения.

В этом случае образцы устанавливают в 1-3 ряда по ширине и длине стола с разрывом между образцами не большим чем шаг измерения.

Поверхность Г (черт.24) образца-изделия должна быть обработана окончательно, поверхности А, Б, Д, подлежащие обработке, - предварительно.

Образец для обработки поверхности А и Б укрепляют в средней части стола в продольном направлении. Обработку этих поверхностей осуществляют одним суппортом, установленным на поперечине. Обработку поверхности Д производят боковым суппортом.

Обработанные поверхности А, Б, Д должны соответствовать требованиям, указанным в пп.2.3.2, 2.3.3, 2.3.4.

2.3.2. Прямолинейность поверхностей А, Б и Д

Измерения прямолинейности поверхности А - по ГОСТ 22267-76, разд.4:

при длине образца-изделия до 1600 мм - методы 3, 4 (черт.26-27);

при длине образца-изделия св. 1600 мм - методы 6, 9, 10, 11 (черт.25; 28-30).

Черт.25

Черт.26

Черт.27

Черт.28

Черт.29

Черт.30

Черт.31

Таблица 10

Длина измерения, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 400 | 12 | 8 |

Св. 400 " 630 | 16 | 10 |

" 630 " 1000 | 16 | 12 |

" 1000 " 1600 | 25 | 16 |

" 1600 " 2500 | 30 | 20 |

" 2500 " 4000 | 40 | 25 |

" 4000 " 6300 | 50 | 30 |

" 6300 " 8000 | 60 | 40 |

" 8000 " 10000 | 70 | 50 |

" 10000 " 16000 | 80 | 60 |

При длине образцов длиной до 630 мм допускается измерения проводить на поверочной плите.

Измерения выполняют не менее чем в трех продольных, трех поперечных (среднем и двух крайних), а также в двух диагональных сечениях (черт.25). Измерения в диагональных сечениях проводить при ![]() . При суммарной длине образца-изделия, (если образец-изделие составляется из нескольких частей), равной или более 6300 мм, - измерения в диагональных сечениях не проводить. Расстояние между точками измерения равно

. При суммарной длине образца-изделия, (если образец-изделие составляется из нескольких частей), равной или более 6300 мм, - измерения в диагональных сечениях не проводить. Расстояние между точками измерения равно 0,1

,

0,1

, но не менее 80 мм и не более 1000 мм в продольном и диагональном направлениях, и не более 500 мм в поперечном направлении.

Измерения прямолинейности поверхностей Б и Д - по ГОСТ 22267-76 разд.4, методы 3, 4, 13 (черт.26; 27; 31).

Измерения поверхностей Б и Д проводят в продольном направлении только в одном среднем сечении.

Если образец-изделие составляется из нескольких частей, измерения допускается проводить на столе станка в зажатом виде образцов-изделий.

2.3.3. Параллельность верхней поверхности А к основанию Г

При длине измерения до 1600 мм - измерения по ГОСТ 25889.2-83, метод 2 (черт.32).

Черт.32

Таблица 11

Длина измерения, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 400 | 16 | 10 |

Св. 400 " 630 | 20 | 12 |

" 630 " 1000 | 25 | 16 |

" 1000 " 1600 | 30 | 20 |

" 1600 " 2500 | 30 | 25 |

" 2500 " 4000 | 40 | 25 |

" 4000 " 6300 | 40 | 30 |

" 6300 " 8000 | 50 | 40 |

" 8000 " 10000 | 50 | 45 |

" 10000 " 16000 | 80 | 60 |

При длине измерения св. 1600 мм - измерения проводят с помощью прибора для измерения длин 1 и плоскопараллельной концевой меры длины 2, которую перемещают по проверяемой поверхности с интервалами 0,1

;

0,3

, где

и

, соответственно, длина и ширина образца-изделия.

Измерения проводят по крайним продольным и поперечным сечениям (черт.33) на столе станка в незажатом положении образца-изделия.

Черт.33

Измерения образцов-изделий длиной до 630 мм допускается проводить на поверочной плите.

При использовании двух и более образцов-изделий, установленных по длине и ширине стола, измерения на каждом из них проводят только в двух крайних продольных и поперечных сечениях.

2.3.4. Перпендикулярность боковой поверхности Д к верхней поверхности А

Измерения - по ГОСТ 25889.3-83, метод 2, на поверочной плите или на столе станка, в незажатом положении образца-изделия (черт.34).

Черт.34

Таблица 12

Размер образца-изделия | Расстояние измерения | Длина | Минимальная длина | Допуск, мкм, для станков класса точности | |

Н | П | ||||

До 100 | 100 | 120 | 200 | 12 | 8 |

Св. 100 " 160 | 100 | 160 | 300 | 16 | 10 |

" 160 " 250 | 200 | 250 | 400 | 20 | 12 |

" 250 " 400 | 300 | 400 | 630 | 30 | 20 |

Измерения проводят в трех поперечных сечениях по длине образца (среднем и двух крайних).

При использовании нескольких образцов-изделий измерения на каждом из них проводят только в двух крайних сечениях.

3. ЖЕСТКОСТЬ СТАНКА

3.1. Общие условия испытания станков на жесткость - по ГОСТ 25338-91.

3.2. Нормы жесткости и величина нагружающих сил для станков классов точности Н и П не должны превышать значений, указанных в табл.14.

Для одностоечных станков наибольшие допускаемые перемещения увеличивают на 15% по сравнению с двухстоечными станками того же размера.

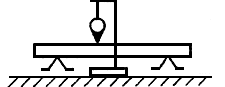

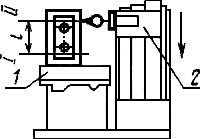

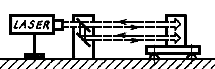

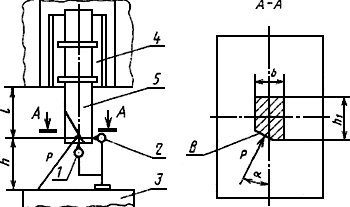

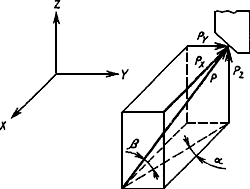

3.2.1. Перемещение под нагрузкой оправки, закрепленной в резцедержателе вертикального суппорта, относительно стола

а) в вертикальном направлении (по оси Z);

б) в горизонтальном направлении (по оси Y).

Положение узлов станка, координаты точки приложения и направление действия силы должны соответствовать указанным на черт.35, 36 и в табл.13.

Черт.35

Направление действия силы на оправку

Черт.36

30° - угол между проекцией нагружающей силы на горизонтальную плоскость XY и направлением перемещения стола;

30° - угол между направлением нагружающей силы и ее проекцией на горизонтальную плоскость XY.

Таблица 13

Наименование размера | Значение размера | ||||||

Наибольшая ширина обрабатываемого изделия | 630 | 800 | 1000 | 1250 | 1600 | 2000 | 2500 |

Расстояние | 225 | 280 | 355 | 450 | 560 | 710 | 900 |

Расстояние | 60 | 90 | 120 | 150 | |||

Сечение оправки | 25x40 | 40x63 | 63х80 | 100х100 | |||

Таблица 14

Наибольшая ширина обрабатываемого изделия, мм | Класс точности станка | Нагружающая сила | Наибольшее допускаемое перемещение для двухстоечных станков, мм, в направлении | |

горизонтальном | вертикальном | |||

630 | Н | 20,0 | 0,70 | 0,28 |

П | 16,0 | 0,42 | 0,18 | |

800 | Н | 25,0 | 0,80 | 0,33 |

П | 20,0 | 0,50 | 0,20 | |

1000 | Н | 33,0 | 1,00 | 0,40 |

П | 25,5 | 0,63 | 0,25 | |

1250 | Н | 40,0 | 1,10 | 0,45 |

1600 | Н | 50,0 | 1,40 | 0,56 |

П | 40,0 | 0,85 | 0,36 | |

2000 | Н | 63,0 | 1,60 | 0,63 |

П | 50,5 | 1,00 | 0,38 | |

2500 | Н | 80,0 | 2,00 | 0,80 |

П | 63,0 | 1,20 | 0,50 | |

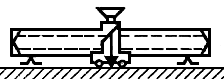

В резцедержателе 4 (черт.35) суппорта вместо резца жестко закрепляют оправку 5, размеры которой должны соответствовать указанным в табл.13.

На рабочей поверхности стола 3 устанавливают устройство для создания нагружающей силы , которую измеряют рабочим динамометром.

При этом должно быть предотвращено перемещение стола по своим направляющим в продольном направлении под действием приложенной силы.

Направление действия силы определяется углами

,

.

Стол станка устанавливают в среднее положение, а ползун - в положение, соответствующее его наименьшему вылету.

Перед каждым испытанием суппорту, ползуну и поперечине сообщают перемещения с последующей установкой их в заданное положение. При этом поперечину подводят в положение проверки перемещением ее снизу вверх, ползуны - сверху вниз и суппорт - горизонтальным перемещением к середине поперечины.

При испытании поперечину, ползун и поворотную часть суппорта (в вертикальном положении) закрепляют.

При проверке одного из вертикальных (правого или левого) суппортов другой вертикальный суппорт должен находиться в крайнем от оси станка положении. В случае проверки вертикального левого суппорта нагружающая сила, действующая на оправку, закрепленную вместо резца, направлена к левой стойке.

Нагружающее устройство подводят к оправке так, чтобы его наконечник коснулся поверхности оправки посредине и жестко закрепляют. Поверхность

должна быть перпендикулярна направлению нагружающей силы

(черт.36).

Приборы 1 и 2 для измерения длин устанавливают так, чтобы их наконечники располагались в вертикальной плоскости, перпендикулярной направлению перемещения стола, проходящей через ось оправки, при этом наконечник измерительного прибора 1 должен располагаться в центре торца оправки, а прибора 2 - на расстоянии от рабочей поверхности стола.

Основание измерительных приборов располагают непосредственно на столе станка так, чтобы влияние местных деформаций стола было наименьшим.

После установки всех измерительных приборов между столом и оправкой создают плавно возрастающую до заданного значения силу . После этого фиксируют показания измерительных приборов 1 и 2, определяя перемещения оправки, относительно стола, в вертикальном и горизонтальном направлениях.

Относительное перемещение равно среднеарифметическому двух измерений.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2001