ГОСТ 33015-2014

(EN 12809:2005)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОТЛЫ БЫТОВЫЕ ОТОПИТЕЛЬНЫЕ, РАБОТАЮЩИЕ НА ТВЕРДОМ ТОПЛИВЕ НОМИНАЛЬНОЙ ТЕПЛОВОЙ МОЩНОСТЬЮ ДО 50 кВт

Требования и методы испытаний

Domestic heating boilers fired by solid fuel nominal heat output up to 50 kW. Requirements and test methods

МКС 91.140.10

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) и Обществом с ограниченной ответственностью "Сертификационно-испытательный центр электротехнических изделий и газового оборудования" (ООО "СИЦ ЭТИГАЗ") на основе собственного аутентичного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 октября 2014 г. N 71-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 июня 2015 г. N 588-ст межгосударственный стандарт ГОСТ 33015-2014 (EN 12809:2005) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

5 Настоящий стандарт модифицирован по отношению к европейскому региональному стандарту EN 12809:2005* Residential independent boilers fired by solid fuel - Nominal heat output up to 50 Kw - Requirements and test methods (Котлы бытовые отопительные, работающие на твердом топливе. Номинальная тепловая мощность до 50 кВт. Требования и методы испытания) путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на котлы бытовые отопительные, работающие на твердом топливе, номинальной теплопроизводительностью до 50 кВт включительно (далее - котлы), и определяет конструктивные и эксплуатационные требования, требования безопасности, методы испытаний, требования к маркировке, а также требования к испытательному топливу для испытаний бытовых котлов на твердом топливе.

Настоящий стандарт распространяется на котлы с ручной и автоматической загрузкой топлива, основной функцией которых является нагрев воды для центрального отопления или для бытового применения, и которые используются исключительно для установки в открытых системах отопления с рабочим давлением не более 0,2 МПа. Помимо своей основной функции нагрева воды для системы отопления и применения в быту, эти приборы также применяются для нагрева воздуха в помещениях, где они установлены. Данные котлы могут использовать твердое минеральное топливо, торфяные брикеты, древесные брикеты, дрова или работать на комбинированном топливе в соответствии с инструкциями изготовителя.

Настоящий стандарт не распространяется на котлы номинальной теплопроизводительностью менее 5 кВт, предназначенные для отопления или нагрева воды для бытовых нужд.

Настоящий стандарт не распространяется на автоматические конвейерные системы для подачи топлива.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ ISO 9001-2011 Системы менеджмента качества. Требования

ГОСТ МЭК 60335-1-2008 Бытовые и аналогичные электрические приборы. Безопасность. Часть 1. Общие требования

ГОСТ 147-2013 Топливо твердое минеральное. Определение высшей теплоты сгорания и расчет низшей теплоты сгорания

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 2059-95 Топливо твердое минеральное. Метод определения общей серы сжиганием при высокой температуре

ГОСТ 2408.4-98 Топливо твердое минеральное. Метод определения углерода и водорода сжиганием при высокой температуре

ГОСТ 2533-88 Калибры для трубной цилиндрической резьбы. Допуски

ГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническая

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6382-2001 Топливо твердое минеральное. Методы определения выхода летучих веществ

ГОСТ 7157-79 Калибры для трубной конической резьбы. Типы. Основные размеры и допуски

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 8606-93 Топливо твердое минеральное. Определение общей серы. Метод Эшка

ГОСТ 9516-92 Уголь. Метод прямого весового определения влаги в аналитической пробе

ГОСТ 11022-95 Топливо твердое минеральное. Методы определения зольности

ГОСТ 20330-91 Уголь. Метод определения показателя вспучивания в тигле

ГОСТ 27589-91 Кокс. Метод определения влаги в аналитической пробе

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 регулятор подачи воздуха: Ручное или автоматическое устройство для регулирования количества воздуха, поступающего на горение.

3.2 ящик для золы: Выдвижной ящик для приема выпадающих из колосниковой решетки твердых продуктов сгорания и несгоревших остатков топлива.

3.3 зольная камера: Изолированное пространство для приема золы или ящика для золы.

3.4 растопочный горящий слой: Масса горящего топлива, обеспечивающая воспламенение загружаемого испытательного топлива.

3.5 бойлер: Встроенный или установленный рядом с котлом резервуар, в котором нагревается вода.

3.6 водяной контур отопительного котла: Пространство в котле, в котором циркулирует вода.

3.7 колосниковая решетка: Часть котла в основании топки, на которой лежит слой горящего топлива, и через которую зола падает в ящик для золы, и проходит воздух для горения, и/или выводятся газообразные продукты сгорания.

3.8 выгорание: Потеря массы топлива за единицу времени.

3.9 загрузочная дверца: Дверца, закрывающая загрузочное отверстие.

3.10 воздух для горения: Воздух, подающийся в топку и полностью или частично используемый для сжигания топлива.

3.11 селектор воздуха для горения: Устройство, регулирующее подачу первичного и вторичного воздуха в зависимости от типа сжигаемого топлива.

3.12 устройство регулирования горения: Механизм регулирования подачи первичного и вторичного воздуха в зависимости от требуемой продолжительности горения.

3.13 газообразные продукты сгорания: Газообразные соединения, образующиеся в котле при горении топлива.

3.14 дроссельная заслонка: Устройство для изменения сопротивления потоку газообразных продуктов сгорания в газоходе.

3.15 удаление золы: Процесс очистки горящего слоя топлива от золы и удаления ее в зольную камеру.

3.16 устройство для удаления золы: Механизм для перемешивания или встряхивания золы для ее удаления из горящего слоя.

3.17 прямой подогрев воды: Система нагрева, в которой вода для бытовых нужд нагревается, циркулируя в отопительном приборе.

3.18 регулятор тяги: Устройство для регулирования подачи вторичного воздуха за колосниковой решеткой с целью управления процессом горения.

3.19 КПД: Отношение средней теплопроизводительности к средней тепловой мощности за период испытаний.

3.20 горящий слой топлива: Находящееся в топке топливо.

3.21 топка (камера сгорания): Часть котла, в которой сжигается топливо.

3.22 загрузочное отверстие: Отверстие в топке, через которое топливо загружается в котел.

3.23 дверца топки: Люк, который используется для наблюдения за процессом горения и для загрузки топлива.

3.24 тяга в дымоходе: Разность между статическим давлением воздуха в помещении, где установлен котел, и статическим давлением дымовых газов в точке измерения.

3.25 дымовые газы: Газообразные соединения, которые выходят через вытяжной патрубок котла в дымоход.

3.26 переходник дымохода: Фитинг для сопряжения компонентов разных размеров и формы.

3.27 дымоход: Канал, через который дымовые газы подаются из вытяжного патрубка в дымовую трубу.

3.28 массовый расход дымовых газов: Масса дымовых газов, отходящих из котла за единицу времени.

3.29 температура дымовых газов: Температура дымовых газов в заданной точке на измерительном участке.

3.30 вытяжной патрубок: Неотъемлемая часть котла для подключения к дымоходу, обеспечивающая свободный отвод продуктов сгорания в дымовую трубу.

3.31 топочный тракт: Часть котла, через которую газообразные продукты сгорания из топки поступают в вытяжной патрубок.

3.32 вертикальная решетка/плита: Закрепленная перед отверстием топки решетка или плита, предотвращающая выпадение топлива и золы и/или изменяющая вместимость топочной камеры.

3.33 топливный бункер: Емкость с топливом, из которой топливо подается в топку.

3.34 регулятор топлива: Устройство для регулировки размеров горящего слоя топлива.

3.35 тепловая мощность: Количество тепла, подаваемое с топливом в топку.

3.36 теплопроизводительность: Количество полезного тепла, полученное в котле.

3.37 непрямой подогрев воды: Система подогрева, в которой вода для бытовых нужд нагревается в теплообменнике, через который циркулирует вода из контура отопления прибора, без смешивания воды для хозяйственных нужд и воды для отопления.

3.38 максимальное рабочее давление воды: Максимальное давление, при котором обеспечивается безопасная работа котла.

3.39 номинальная теплопроизводительность: Указанная изготовителем теплопроизводительность котла, которая достигается при сжигании заданного испытательного топлива в определенных условиях испытаний.

3.40 вспомогательный инструмент: Входящее в комплект котла устройство для манипуляций с подвижными, регулируемыми и/или горячими рукоятками управления.

3.41 первичный воздух: Воздух для горения, который проходит через слой топлива.

3.42 повторное воспламенение: Способность горящего слоя топлива без внешнего вмешательства и после определенной продолжительности горения вновь воспламенять имеющееся или вновь загружаемое топливо.

3.43 рекомендуемое топливо: Топливо стандартного коммерческого качества, указанное в руководстве по эксплуатации котла и обеспечивающее при сжигании требуемую теплопроизводительность согласно настоящему стандарту.

3.44 продолжительность горения: Период времени, в течение которого поддерживается горение в котле на одной загрузке топлива без вмешательства оператора.

3.45 очаговый остаток: Зола вместе с несгоревшими остатками топлива, скапливающиеся в зольной камере.

3.46 вторичный воздух: Воздух, который подается для полного сгорания газов, выходящих их горящего слоя топлива.

3.47 способность к непрерывному горению: Способность топки без загрузки топлива и вмешательства в процесс горения продолжать горение в течение определенного времени в режиме медленного горения, чтобы по окончании этого времени горящий слой мог вновь разгореться.

3.48 теплопроизводительность в режиме медленного горения: Теплопроизводительность, достигнутая в течение испытаний в режиме медленного горения.

3.49 твердое топливо: Природные или искусственные твердые минеральные топлива, натуральные пиломатериалы или изделия из древесины и торфяные брикеты.

3.50 твердое минеральное топливо: Уголь, бурый уголь, кокс и получаемое из них топливо.

3.51 теплопроизводительность по воздуху: Количество тепла, переданное в воздух помещения путем конвекции и излучения.

3.52 пусковое устройство: Механизм для сокращения пути топочных газов и/или изменения степени открытия отверстия подачи воздуха для горения во время розжига.

3.53 состояние устойчивого теплового равновесия: Эксплуатационный режим, при котором значения параметров котла, измеряемые через одинаковые промежутки времени, не проявляют значительных изменений.

3.54 встроенный топливный бункер: Внутренняя емкость с топливом, не связанная напрямую с топкой, в которой создается запас топлива, для дальнейшей загрузки оператором в топку.

3.55 испытательное топливо: Характерное для своего типа топливо стандартного коммерческого качества, используемое для испытаний котлов.

3.56 термостат: Термочувствительное устройство, которое автоматически регулирует площадь поперечного сечения воздухозаборного отверстия для подачи воздуха для горения.

3.57 общая теплопроизводительность: Полезное тепло, полученное в котле.

3.58 типовое испытательное давление: Давление, которому подвергается водяной контур испытываемых котлов.

3.59 теплопроизводительность по воде: Среднее количество тепла, переданное воде за время испытаний.

3.60 рабочие поверхности: Все поверхности котла, служащие для передачи тепла в окружающую среду.

Примечание - Все внешние поверхности котла, включая вытяжной патрубок, в соответствии с настоящим стандартом, определяют как рабочие поверхности, поскольку они предназначены для передачи тепла в помещение, где установлен котел.

4 Материалы, конструкция и исполнение

4.1 Документация по изготовлению

Для идентификации котла изготовитель должен представить документацию и/или сборочные чертежи в масштабе, иллюстрирующие основную конструкцию и исполнение котла.

Должны выдерживаться технические данные и характеристики, которые учитываются при принятии решения о типовых испытаниях изделия (см. 9.2.1) или, если в котел внесены изменения, о дополнительных испытаниях (см. 9.2.2) группы или серии котлов. Перечень параметров и характеристики, принятых во внимание при принятии решения, должен быть включен в рабочую документацию по каждому котлу.

Документация и/или чертежи должны содержать, по крайней мере, следующую информацию:

- спецификацию материалов, используемых при изготовлении котла;

- номинальную теплопроизводительность в кВт при использовании топлива, рекомендованного производителем;

- способ сварки, использованный при изготовлении корпуса котла.

Примечание - Достаточно привести условное обозначение типа сварки;

- допустимую максимальную рабочую температуру воды, °C;

- допустимое максимальное рабочее давление воды, МПа;

- типовое испытательное давление, МПа;

- теплопроизводительность по воде, кВт.

4.2 Общее исполнение

Форма и размеры деталей и оборудования, метод конструирования и изготовления, а также (в случае сборки на месте) способ сборки и установки, должны обеспечивать надежную и безопасную установку котла (при условии эксплуатации согласно соответствующим испытаниям и приложения соответствующих механических, химических и тепловых нагрузок) так, чтобы в нормальном режиме эксплуатации котла была исключена утечка продуктов сгорания и попадание раскаленных углей в помещение, где установлен котел.

Такие компоненты, как обшивка, органы управления, защитные устройства и электрические детали должны быть устроены так, чтобы температура их поверхностей в условиях испытаний, описанных в A.4.6, не превышала значений, указанных изготовителем, либо указанных в соответствующем стандарте на эту деталь.

Требования к материалам в зависимости от конструкции и назначения котла должны соответствовать приведенным в 4.3-4.7.

Котел должен безопасно и надежно функционировать при допустимом максимальном рабочем давлении воды, указанном изготовителем (не выше 0,2 МПа), и отвечать требованиям для испытаний при типовом давлении, описанным в 5.3.

Компоненты, которые выполняют функцию уплотнения, должны быть надежно зафиксированы болтами, прокладками или сваркой, чтобы не пропускать воздух, воду или продукты сгорания.

Там, где уплотнение осуществляется с помощью огнеупорного цемента, цемент должен опираться на прилегающие металлические поверхности.

Нуждающиеся в регулярной замене или переустановке компоненты должны иметь такую конструкцию или такие обозначения, которые обеспечивают правильную установку этих компонентов.

Котел не должен включать в себя компоненты, содержащие асбест. Не допускается применение твердого припоя, содержащего кадмий.

Если используется изоляционный материал, он должен состоять из невоспламеняющихся компонентов и, будучи установлен, не должен представлять собой заведомую опасность для здоровья.

Примечание - Изоляционный материал должен выдерживать обычные тепловые и механические нагрузки.

4.3 Котлы из стали

4.3.1 Части, находящиеся под давлением воды

Для изготовления частей, находящихся под давлением воды, должны применяться марки стали, указанные в таблице 1.

Таблица 1 - Марки стали

Европейский стандарт | Марка стали | Код материала согласно [2] |

[3] | S235JR | 1.0037 |

S235JRG2 | 1.0038 | |

S235JO | 1.0114 | |

S235J2G3 | 1.0116 | |

S275JR | 1.0044 | |

S275JO | 1.0143 | |

S275J2G3 | 1.0144 | |

S355JR | 1.0045 | |

S355JO | 1.0553 | |

S355J2G3 | 1.0570 | |

S355K2G3 | 1.0595 | |

[4] | P235GH | 1.0345 |

P265GH | 1.0425 | |

P295GH | 1.0481 | |

P355GH | 1.0473 | |

16MoЗ | 1.5415 | |

13CrMo4-5 | 1.7335 | |

10CrMo9-10 | 1.7380 | |

10CrMo9-10 | 1.7383 | |

[5] | X5CrNi 18-10 | 1.4301 |

X6CrNi 17-12-2 | 1.4401 | |

X6CrNiTi 18-10 | 1.4541 | |

X6CrNiNb 18-10 | 1.4550 | |

X6CrNiMoTi 17-12-2 | 1.4571 | |

X6CrNiMoNb 17-12-2 | 1.4580 | |

X3CrNiMo 17-3-3 | 1.4436 | |

[6] | DD11 | 1.0332 |

DD12 | 1.0398 | |

DD13 | 1.0335 | |

DD14 | 1.0389 | |

Примечание - В случае применения материалов и толщин стенок, отличных от указанных в настоящем стандарте, эти материалы и толщины стенок должны иметь коррозионную стойкость, термостойкость и механическую прочность для конкретной цели применения, как минимум равные значениям, указанным в таблице 2 для нелегированной стали. | ||

4.3.2 Номинальная минимальная толщина стенок

Номинальные минимальные толщины листов и труб из нелегированных сталей (за исключением погружных змеевиков или предохранительных теплообменников), находящихся под давлением воды, должны соответствовать значениям, указанным в таблице 2.

Допуски по номинальной минимальной толщине для нелегированной стали должны соответствовать требованиям [1].

Таблица 2 - Номинальная минимальная толщина стенок

Требования/применение | Номинальная минимальная толщина стенок, мм |

Стенки топки, которые находятся в контакте с огнем и/или водой | 5 |

Стенки с поверхностями, отдающими тепло путем конвекции за пределами топки (за исключением трубок круглого сечения) | 4 |

Трубы круглого сечения в конвекционной части теплообменника | 3,2 |

Колосники с водяным охлаждением | 4 |

Поверхности, которые не находятся в контакте с огнем или дымовыми газами | 3 |

Примечание - Номинальные минимальные толщины стенок, приведенные для конкретного приложения/нагрузки, были определены с учетом следующих параметров: - максимально допустимое рабочее давление воды (по указаниям изготовителя); - свойства материала; - точка передачи тепла. | |

4.4 Котлы из чугуна

4.4.1 Части, находящиеся под давлением воды

Минимальные механические свойства чугуна, примененного для частей, находящихся под давлением воды, должны соответствовать значениям, указанным в таблице 3.

Таблица 3 - Минимальные требования по механической прочности чугуна

Вид чугуна | Прочность на растяжение R | Твердость по Бринеллю | Растяжение |

Чугун с пластинчатым графитом (согласно ГОСТ 1412) | >150 | 160-220 НВ 2,5/185,5 | - |

Чугуна с шаровидным графитом (согласно ГОСТ 7293) | >400 | - | >18% А3 |

4.4.2 Минимальные толщины стенок (чугун)

Указанные толщины стенок не должны быть меньше значений, приведенных в таблице 4.

Таблица 4 - Минимальные толщины стенок чугуна

Номинальная теплопроизводительность, кВт | Чугун с пластинчатым графитом, мм | Чугун с шаровидным графитом, мм |

<30 | 3,5 | 3,0 |

| 4,0 | 3,5 |

4.5 Патрубки отопительного котла

Размер резьбы патрубков подающего и обратного трубопровода должен быть не меньше минимального размера резьбы, указанного в таблице 5.

Таблица 5 - Минимальный размер резьбы для патрубков подающей и обратной линии

Номинальная теплопроизводительность, кВт | Обозначение размера резьбы при естественной циркуляции | Обозначение размера резьбы при принудительной циркуляции |

| 1 | |

>22 | 1 | 1 |

>35 | 1 | 1 |

| ||

В случае применения конической резьбы действуют требования ГОСТ 6211 и ГОСТ 7157. В случае применения цилиндрической резьбы действуют требования ГОСТ 6357 и ГОСТ 2533. Конструкция и положение патрубков на подающей линии должны обеспечивать отсутствие воздуха внутри обшивки котла.

Минимальная глубина или длина резьбы должны быть не меньше минимальных значений, указанных в таблице 6.

Таблица 6 - Минимальная глубина патрубка или длина резьбы

Обозначение размеров резьбы | Минимальная глубина или длина резьбы, мм |

| 16 |

1 | 19 |

| |

Если у котла на горизонтальных подающих патрубках стоят переходные втулки, они должны быть эксцентриковыми и устанавливаться так, чтобы конец втулки с меньшей площадью сечения был выше другого конца втулки.

4.6 Слив воды из отопительного котла

Если на корпусе котла предусмотрен сливной патрубок, он должен иметь минимальный размер резьбы 1/2" и соответствовать ГОСТ 6211 и ГОСТ 7157 (при конической резьбе), ГОСТ 6357 и ГОСТ 2533 (при цилиндрической резьбе).

4.7 Водяной контур котла

4.7.1 Продувка водяного контура

Корпус котла и его водяной контур должны иметь такую конструкцию, чтобы обеспечивать нормальную продувку системы. Чтобы уменьшить образование отложений, элементы водяного контура не должны содержать острые кромки или конические с сужением книзу участки.

Конструкция корпуса котла должна обеспечивать беспрепятственную циркуляцию воды по всем частям водяного контура котла так, чтобы в нормальном режиме эксплуатации согласно инструкциям изготовителя шум при кипении воды не превышал допустимые пределы.

4.7.2 Отопительный котел с прямым подогревом воды

Минимальные внутренние размеры частей водяного контура в котлах с прямым подогревом воды должны быть не менее 25 мм.

4.7.3 Отопительный котел с непрямым подогревом воды

Минимальные внутренние размеры частей водяного контура в корпусе котла должны быть не менее 20 мм кроме случаев, когда в некоторых местах сечение этих частей уменьшают для облегчения изготовления, или если эти части расположены на участках, не находящихся в прямом контакте с горящим топливом; в последнем случае диаметр должен быть не менее 15 мм.

4.7.4 Герметичность котлов

Отверстия для винтов и аналогичных деталей, которые используются для крепления или демонтажа компонентов котла, не должны выходить в элементы водяного контура или емкости, через которые циркулирует вода.

Примечание - Это требование не относится к "карманам" для измерительных, регулирующих и защитных устройств.

4.8 Подача воздуха для горения

4.8.1 Общие сведения

Подача воздуха для горения должна осуществляться путем естественной тяги или с помощью вентилятора.

Примечание - Для котлов с термостатическим регулированием подачи воздуха, работающих на естественной тяге, должен быть предусмотрен полностью закрываемый ручной вентиль перепуска воздуха.

4.8.2 Регулятор подачи первичного воздуха

Котел должен быть оборудован термостатическим регулятором подачи воздуха, срабатывающим по температуре воды.

Конструкция котла должна быть такой, чтобы во время его работы ни зола, ни несгоревшее топливо не могли помешать движению или закрытию регулятора подачи воздуха.

Положение "холодно" регулятора подачи первичного воздуха должно иметь однозначную маркировку, причем способ настройки данного регулятора должен быть описан в руководстве по эксплуатации.

Термостат должен иметь регулируемый температурный диапазон и срабатывать по температуре воды или поверхности котла.

4.8.3 Регулятор подачи вторичного воздуха

Если предусмотрен регулятор подачи вторичного воздуха, воздухозабор должен располагаться так, чтобы поступление воздуха не было ограничено, когда топка заполнена до уровня, рекомендованного изготовителем.

4.9 Дверцы зольной камеры и топки

Дверцы должны иметь такую конструкцию, чтобы они плотно закрывались и не могли открыться случайно.

Примечание - Дверцы зольной камеры и топки должны иметь такую конструкцию, чтобы в закрытом положении они создавали надежное уплотнение.

4.10 Колосниковая решетка

Колосниковая решетка, за исключением решеток с водяным охлаждением колосников, должна быть съемной, а также должна иметь конструкцию или маркировку, которая обеспечивает правильную ее установку. Если применяется не древесина, а другое топливо, должно быть предусмотрено устройство для удаления золы. Во время удаления золы не допускается снимать колосниковую решетку.

Примечания

1 Следует отдавать предпочтение конструкции, при которой удаление золы проводится без открывания дверцы зольной камеры и без лишних физических усилий.

2 Если для удаления золы необходимо открыть дверцу зольной камеры, конструкция котла должна быть такой, чтобы при удалении золы утечка продуктов сгорания из котла была минимальной.

4.11 Ящик для золы/выгрузка золы

Должна быть предусмотрена возможность удаления остатков продуктов сгорания из топки. Если предусмотрен ящик для золы, он должен вмещать остатки продуктов сгорания от двух полных закладок топлива при том, чтобы сверху оставалось достаточное место для поддержания достаточного потока первичного воздуха для горения сквозь колосниковую решетку или горящий слой топлива. Если ящик для золы вставлен в зольную камеру, он не должен создавать препятствие для свободного доступа первичного воздуха и не должен мешать регулировке забора первичного воздуха.

Примечание - Конструкция ящика для золы должна обеспечивать следующее:

a) эффективный сбор остатков продуктов сгорания под колосниковой решеткой;

b) не дожидаясь охлаждения ящика для золы, возможность легко и безопасно его вынимать, переносить и опорожнять с помощью предусмотренных инструментов без чрезмерного просыпания остатков продуктов сгорания.

4.12 Устройство регулирования отвода дымовых газов

Если предусмотрена дроссельная заслонка в линии отвода дымовых газов, она не должна перекрывать линию отвода дымовых газов полностью. Дроссельная заслонка должна легко двигаться и иметь отверстие в своей лопасти, площадь которого должна быть не менее 20 см или как минимум 3% от площади сечения лопасти (если это значение больше).

Положение дроссельной заслонки должно быть видимым оператору.

Дроссельная заслонка не должна устанавливаться на котлы с дутьевым вентилятором, но допускается на котлах с вытяжным вентилятором.

Если предусмотрен регулятор тяги, требование по минимальной площади сечения не применяется, но устройство должно быть легко доступно для очистки.

4.13 Точка измерения тяги в дымоходе

Измерительный патрубок для измерения тяги должен быть предусмотрен в топочном тракте котла или в дымоходе.

Если в котле предусмотрен регулятор тяги, точка измерения должна находиться перед стабилизатором тяги.

4.14 Устройство защитного выключения вентилятора

Если агрегат оборудован дутьевым вентилятором подачи воздуха для горения, конструкция котла должна предусматривать устройство защитного отключения вентилятора в случае перекрытия линий топочных газов/дымовых газов (см. 5.5).

4.15 Вытяжной патрубок

Вытяжной патрубок должен иметь конструкцию, которая обеспечивает газонепроницаемое соединение между котлом и дымоходом. Если дымоход насаживается на патрубок, длина насадки должна быть как минимум 40 мм. Если дымоход вставляется в вытяжной патрубок, глубина вставки должна быть как минимум 25 мм.

Примечание - Рекомендуется предусмотреть уплотнение соединения трубки дымохода с вытяжным патрубком с помощью шнура из стекловолокна и жаростойкого герметика.

4.16 Вертикальная решетка/плита

Если котел оснащен вертикальной решеткой/плитой, ее конструкция должна исключать возможность неправильной установки или отказа крепления.

Примечание - Вертикальная решетка/плита должна иметь такую конструкцию, чтобы во время эксплуатации и особенно при загрузке топлива (выгрузке золы) она удерживала топливо (золу).

4.17 Топочный тракт

Должна быть предусмотрена возможность полной очистки топочного тракта имеющимися в коммерческой продаже инструментами (или щетками), кроме случаев, когда специальные чистящие инструменты или щетки предоставлены изготовителем котла.

Минимальная ширина топочного тракта должна быть 30 мм. Топочный тракт должен иметь ширину не менее 15 мм для котлов, в которых в качестве топлива не используется битумный уголь и брикетированный торф, и в которых предусмотрено соответствующее отверстие для очистки.

4.18 Меры для очистки поверхностей нагрева и дымоходов

Все поверхности нагрева котла со стороны топочного контура должны быть доступны для осмотра и очистки.

Должны быть предусмотрены средства для очистки вытяжного патрубка и дымохода котла. Указания о процедуре очистки должны быть приведены в руководстве по эксплуатации котла.

5 Требования безопасности

5.1 Температура во встроенном топливном бункере

При испытаниях на номинальную теплопроизводительность согласно A.4.6 максимальная температура во встроенном топливном бункере не должна превышать температуру окружающей среды более чем на 65°C.

5.2 Температура соседних легковоспламеняющихся поверхностей

При испытаниях на номинальную теплопроизводительность в соответствии с A.4.6, и если котел установлен в соответствии с требованиями по безопасным расстояниям, указанными в монтажных инструкциях изготовителя, температура поверхности окружающих стен, пола и других конструкций (например, потолка), содержащих легковоспламеняющиеся материалы, не должна превышать температуру окружающего воздуха более чем на 65°C.

5.3 Прочность и герметичность котла

Котел и все его части, по которым циркулирует вода, не должны давать утечку или деформироваться при проведении испытаний под давлением (согласно A.4.8.4) и на номинальную теплопроизводительность (согласно A.4.6).

5.4 Инструменты для обслуживания

Следует предусмотреть инструменты для обслуживания, если необходимо прикоснуться к поверхности, температура которой превышает температуру окружающего воздуха на следующую величину:

- 35°C - для металлов;

- 45°C - для фарфора, эмали и аналогичных материалов;

- 60°C - для пластика, резины или древесины.

Соответствие этим требованиям по температуре должно быть проверено во время испытаний на номинальную теплопроизводительность согласно A.4.6.

5.5 Устройство защитного выключения вентилятора

Если предусмотрен вентилятор подачи воздуха для горения согласно 4.14, при испытаниях в соответствии с A.4.8 устройство защитного выключения должно отключить вентилятор в течение 15 мин после блокирования линий топочных газов/дымовых газов.

5.6 Электрическая безопасность

Котел должен соответствовать требованиям электробезопасности по ГОСТ МЭК 60335-1, если составной частью котла является электрооборудование, работающее от сети.

6 Эксплуатационные требования

6.1 Минимальная продолжительность горения при номинальной теплопроизводительности

При испытаниях согласно А.4.6, продолжительность горения на одной загрузке испытательного топлива при номинальной теплопроизводительности должна быть не меньше значений, указанных в таблице 7 для использованного типа котла или испытательного топлива.

Таблица 7 - Минимальная продолжительность горения при номинальной теплопроизводительности

Тип котла | Испытательное топливо согласно таблице B.1 | Минимальная продолжительность горения, ч |

Котел с загрузкой порциями | Древесные или торфяные брикеты | 2 |

Все другие типы испытательного топлива | 4 | |

Котел с загрузкой из бункерной воронки | Антрацит | 10 |

Если указанные изготовителем значения продолжительности горения больше значений, указанных в таблице 7, то их следует проверить в испытаниях на номинальную теплопроизводительность согласно A.4.6.

Номинальную теплопроизводительность следует рассчитывать с учетом продолжительности горения, минимального КПД при заявленной номинальной теплопроизводительности, и удельной теплоты сгорания топлива согласно A.4.2.

6.2 КПД

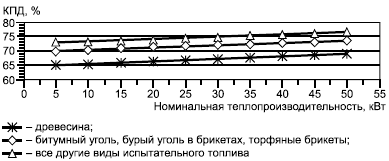

При испытаниях согласно A.4.6, измеренный общий КПД при номинальной теплопроизводительности, определенный по результатам как минимум двух опытов, не должен быть ниже значений, указанных на рисунке 1 для использованного типа топлива.

Рисунок 1 - КПД при номинальной теплопроизводительности

Национальным законодательством в некоторых странах установлены ограничения по эффективности при медленном горении; в этих случаях минимальный КПД должен определяться в испытаниях при медленном горении согласно A.4.7, если котлы продаются в этой стране.

6.3 Температура дымовых газов

При испытаниях на номинальную теплопроизводительность согласно A.4.6 фиксируют среднюю температуру дымовых газов, измеренную на измерительном участке.

6.4 Номинальная теплопроизводительность

При испытаниях согласно A.4.6 средняя номинальная теплопроизводительность, определяемая по результатам как минимум двух опытов, должна быть не ниже указанной изготовителем котла.

6.5 Тяга в дымоходе

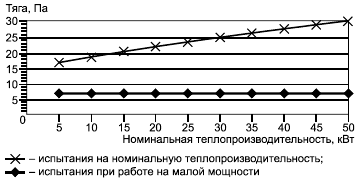

Значения тяги согласно рисунку 2, в зависимости от номинальной теплопроизводительности котла, должны быть приняты в качестве значений статического давления, определенных на измерительном участке при испытаниях на номинальную теплопроизводительность согласно A.4.6.

Рисунок 2 - Значения тяги в дымоходе

При испытании на номинальной теплопроизводительности согласно A.4.6 тяга не должна отклоняться более чем на ±2 Па от указанных значений. При испытаниях в режиме медленного горения согласно A.4.7 допускается отклонение в пределах ±1 Па.

Если указанные на рисунке 2 значения тяги для испытаний на номинальную теплопроизводительность должны быть выше, чтобы получить заявленное изготовителем котла значение номинальной теплопроизводительности, требующаяся тяга должна быть указана в монтажных инструкциях изготовителя. Для котлов с вентилятором подачи воздуха для горения статическое давление на измерительном участке должно быть установлено равным значению, заявленному изготовителем.

6.6 Медленное горение и повторное воспламенение

Если изготовитель заявляет, что котел может работать в режиме медленного горения, котел должен быть способен поддерживать горение в соответствии с A.4.7 с продолжительностью не менее указанной в таблице 8 для одной загрузки испытательного топлива с массой, равной массе загрузки топлива при испытаниях на номинальную теплопроизводительность, рассчитанную согласно A.4.2.

Таблица 8 - Минимальная продолжительность горения при медленном горении

Тип котла | Испытательное топливо согласно таблице B.1 | Минимальная продолжительность горения, ч |

Котел с загрузкой порциями | Древесные или торфяные брикеты | 10 |

Все другие типы испытательного топлива | 15 | |

Котел с загрузкой из бункерной воронки | Антрацит | 48 |

Если продолжительности циклов горения, заявленные изготовителем, больше значений, указанных в таблице 8, то заявленные значения должны быть проверены в испытаниях при медленном горении согласно A.4.7.

По завершении испытания на медленное горение должна иметься возможность повторного воспламенения.

Повторное воспламенение считается успешным, если небольшая часть топлива заметно зажигается в течение 30 мин при условиях испытаний, указанных в A.4.7.4.

6.7 Выбросы оксида углерода

При испытаниях согласно A.4.6 средняя концентрация оксида углерода, рассчитанная при 13% содержания кислорода (O) в дымовых газах, должна быть меньше или равна значению, указанному изготовителем, и не должна быть выше 1%.

Национальным законодательством в некоторых странах установлены ограничения по концентрации CO в режиме медленного горения; в этих случаях концентрация CO должна определяться в испытаниях на номинальную теплопроизводительность согласно A.4.7, если котлы продаются в этой стране.

7 Инструкции для котлов

7.1 Общие сведения

Инструкции, написанные на языке страны предполагаемого назначения, должны быть приложены к котлу и должны описывать установку, эксплуатацию, техническое обслуживание и порядок сборки котла. Данные инструкции не должны противоречить требованиям или результатам испытаний в соответствии с настоящим стандартом.

7.2 Инструкции по установке

Инструкции по установке должны содержать, по крайней мере, следующую информацию:

- ссылка на все необходимые национальные и европейские стандарты, а также местные правила, которые должны соблюдаться для установки котла;

- типовое обозначение котла;

- вес котла, кг;

- номинальная теплопроизводительность для всех рекомендуемых видов топлива (общая теплопроизводительность и теплопроизводительность по воде, кВт) и теплопроизводительность по воздуху в помещении, где установлен котел;

- максимальное рабочее давление воды, МПа;

- требования по электрическим подключениям (при наличии);

- средняя температура дымовых газов, °C, при номинальной теплопроизводительности, измеренная в вытяжном патрубке;

- массовый расход дымовых газов, г/с, при номинальной теплопроизводительности, если требуется национальными/местными правилами (или, иначе, номинальная теплопроизводительность, КПД и среднее содержание CO при номинальной теплопроизводительности для всех испытанных типов топлива);

- требования по минимальной тяге в дымоходе в Па при номинальной теплопроизводительности;

- водоизмещение и инструкции по сливу воды;

- настройка терморегулятора и способ настройки положения регулятора "холодно";

- указание, что на котлах с дутьевым вентилятором не допускается установка дроссельной заслонки в линии дымовых газов и что регулятор тяги является более надежным способом регулирования тяги в дымоходе;

- возможность отведения излишнего тепла от котла (прямой радиатор);

- полные инструкции по монтажу, особенно если котел поставляется в разобранном виде;

- необходимые инструкции по вводу в эксплуатацию;

- установка и эксплуатация органов управления и предохранительных устройств;

- требования к подаче воздуха для горения, особенно для эксплуатации одновременно с другими котлами, а также по установке воздухозаборных решеток так, чтобы они не загораживались;

- указание предусмотреть при необходимости возможность очистки соединительных элементов и дымоходов;

- указание о том, что недопустимо использовать вытяжное устройство в одном помещении с котлом, если не обеспечен достаточный приток воздуха из системы вентиляции;

- указание о подаче воздуха для горения из помещений, в которых есть другие котлы, в особенности камины с открытым пламенем, если только не обеспечена достаточная дополнительная подача воздуха;

- должны быть приведены значения по безопасному расстоянию до легковоспламеняющихся материалов, а также даны рекомендации по мерам защиты от опасности возгорания, при необходимости.

- должны быть даны рекомендации по безопасному расстоянию до легковоспламеняющихся материалов, а также по мерам защиты от опасности возгорания (при необходимости).

7.3 Указания по регулярной очистке котлов, соединительных элементов, дымохода, руководство по техническому обслуживанию

Инструкции по эксплуатации должны содержать, по крайней мере, следующую информацию:

- ссылка на все необходимые национальные и европейские стандарты, а также местные правила, которые должны соблюдаться при эксплуатации котла;

- перечень рекомендуемых типов топлива, включая тип и размеры в соответствии с настоящим стандартом;

- инструкции по безопасной и эффективной эксплуатации котла, включая порядок розжига;

- инструкции по загрузке топлива и уборке золы, по максимальному уровню загрузки топлива в топке, емкости загрузочной шахты и времени горения при номинальной теплопроизводительности для рекомендуемого типа топлива;

- метод очистки топочного контура, соединительного элемента и дымохода, и специальное указание проверять, не перекрыты ли воздуховоды и дымоход после продолжительной остановки котла;

- совет о регулярном техническом обслуживании котла квалифицированным специалистом;

- указание о том, что котел не должен использоваться для сжигания мусора и о недопустимости применения неразрешенных типов топлива;

- указание о том, что нельзя загораживать (блокировать) воздухозаборные решетки для воздуха для горения;

- предупреждение о том, что внешние поверхности котла во время эксплуатации могут быть очень горячими, и о соответствующих мерах предосторожности;

- диагностика неисправностей и способ безопасного отключения котла в случае неисправности, например, при перегреве; отключении подачи воды;

- указание о безопасной эксплуатации котла, особенно при неблагоприятных условиях тяги или неблагоприятных погодных условиях, в частности при возможности замораживания;

- требования к вентиляции в случае одновременной работы с другими нагревательными приборами;

- необходимые безопасные расстояния до легковоспламеняющихся материалов и рекомендации по дополнительным мерам защиты от риска возникновения пожара;

- предупреждение о том, что дверцы топки и зольной камеры должны оставаться закрытыми, за исключением времени розжига, загрузки топлива, выгрузки очагового остатка;

- рекомендации о действиях в случае возгорания в дымоходе;

- рекомендация использовать только запасные части, разрешенные изготовителем;

- предупреждение о недопустимости внесения изменений в конструкцию котла.

8 Маркировка

8.1 Заводская табличка

Любой котел, находящийся на окончательном месте установки, должен иметь стойкую, легко различимую и размещенную на видном месте маркировку, которая содержит следующие сведения:

- обозначение настоящего стандарта;

- наименование изготовителя или зарегистрированную торговую марку;

- номинальную теплопроизводительность для нагрева воды и отопления помещений (а также диапазон теплопроизводительности в зависимости от типа топлива), кВт, а также соответствующий КПД;

- измеренную концентрацию CO при 13% содержании O;

- номер модели и/или обозначение типа для целей идентификации;

- максимально допустимое рабочее давление воды, МПа;

- обозначение типа для идентификации котла;

- минимальное расстояние до легковоспламеняющихся материалов (мм), если необходимо;

- постоянная предупреждающая табличка со следующим текстом:

"ПРЕДУПРЕЖДЕНИЕ! Дымовые газы из заблокированных дымоходов являются опасными. Содержите дымоход и соединительный элемент в чистоте; очищайте их в соответствии с инструкциями изготовителя.

Используйте только рекомендуемое топливо.

Соблюдайте инструкции по эксплуатации"

Примечание - Рекомендуемая высота шрифта на предупреждающей табличке - не менее 2,7 мм.

9 Оценка соответствия

9.1 Общие сведения

Соответствие отопительного котла требованиям настоящего стандарта и заявленным значениям должно быть подтверждено посредством:

- типовых испытаний;

- заводского производственного контроля изготовителем, включая оценку качества продукции.

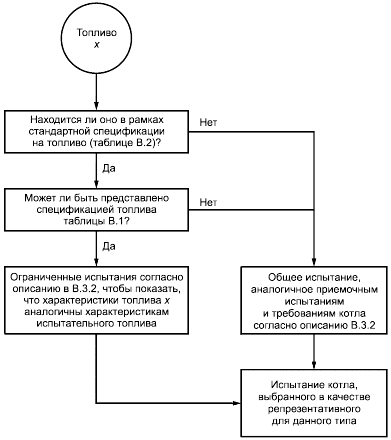

При испытаниях котлы могут быть классифицированы по группам, если предполагается, выбранные характеристики, указанные в таблицах 9 и 10, являются общими для всех котлов этой группы.

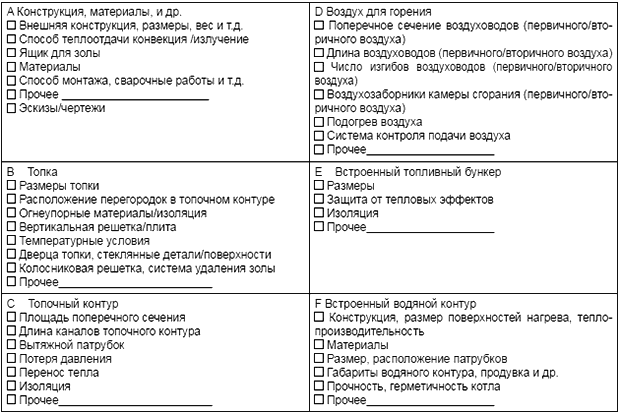

Таблица 9 - Характеристики, учитываемые при выборе группы котлов

Таблица 10 - Эксплуатационные характеристики, учитываемые при выборе семейства котлов

Характеристики | Требования настоящего стандарта |

Пожарная безопасность | 4.2, 4.8, 4.9, 4.10, 4.11, 4.15, 4.16, 4.18, 5.1, 5.2 |

Дымовые газы | 4.2, 4.8, 4.9, 4.12, 4.13, 4.14, 4.15, 5.5, 6.7 |

Температура поверхности | 4.2, 5.1, 5.2, 5.4 |

Электрическая безопасность | 5.6 |

Возможность очистки | 4.10, 4.11, 4.17, 4.18 |

Максимальное рабочее давление (применимо только для водяных контуров) | 4.10, 4.11, 4.17, 4.18 |

Температура дымовых газов | 6.3 |

Механическая прочность (для трубопровода для продуктов сгорания/дымохода) | 4.2, 4.15 |

Теплопроизводительность/КПД | 6.1, 6.2, 6.4, 6.5, 6.6 |

9.2 Типовые испытания

9.2.1 Первичные типовые испытания

Первичные типовые испытания должны подтвердить соответствие котлов требованиям настоящего стандарта. В случае с уже запущенными в производство котлами, котел для испытаний следует выбирать случайным образом, и такой выбранный котел будет типовым представителем всей партии, а изготовитель котла должен представить соответствующую письменную декларацию.

В случае с прототипом котел, прошедший испытания, является моделью, которая является репрезентативной для общего планируемого производства, и изготовитель должен удостоверить это в своей письменной декларации. Если котлы только готовятся к запуску в производство, изготовленные котлы должны проверяться на размеры и конструкцию, чтобы удостовериться в том, что они соответствуют испытанному прототипу котла. Если изготовленный котел отличается от прототипа более чем на 1% или ±3 мм (при этом учитывают меньшее из двух значений) по размерам топки и/или по любым другим размерам, критически важным для безопасности или производительности (особенно по характеристикам из таблицы 9 и 10), изготовленный котел должен быть подвергнут дополнительным типовым испытаниям, описанным в 9.2.2.

Аналогичным образом, если используются другие материалы, которые в нарушение норм изменяют технические характеристики котла, с точки зрения безопасности и/или соблюдения требований производительности из таблицы 10, изготовленный котел должен быть подвергнут дополнительным типовым испытаниям, указанным в 9.2.2. Данные требования по дополнительным испытаниям должны применяться, если в ходе последующего производства, либо в начале нового производства или изменения размеров и/или материалов вносятся изменения в размеры котла и/или меняется топливо. Чтобы удостовериться в этом, необходимо проверять размеры и материалы изготавливаемых котлов в течение как минимум 3 лет для определения соответствия типу.

В случае, если испытания уже были проведены в соответствии с положениями настоящего стандарта (один и тот же продукт, характеристика(и), способ испытаний, процедуры отбора проб, система подтверждения соответствия и т.д.), результаты этих испытаний должны учитываться при оценке соответствия типу.

В случае серии или группы котлов допускается проверять только выбранные котлы этой серии или группы, а у остальных котлов допускается проверять только отдельные выбранные конструкционные или технические характеристики, если определенно установлено, что эти котлы принадлежат к одной группе или серии котлов.

Для первого типового испытания должно быть отобрано как минимум достаточное число котлов из группы или серии, которые достаточно представляют эту группу или серию. Выбранные котлы должны быть подвергнуты полным испытаниям, чтобы убедиться в их соответствии настоящему стандарту по всем характеристикам конструкции и производительности. Для других котлов в этой группе или серии, не отобранных для комплексных испытаний, допустимо проверять только отдельно выбранные конструкционные и технические характеристики, чтобы удостовериться в их соответствии требованиям настоящего стандарта и/или убедиться в том, что они имеют такие же технические характеристики, что и котлы этой же серии или группы, которые полностью прошли типовые испытания.

При отборе для типовых испытаний котлов из группы, представляющей серию, на основе их номинальной теплопроизводительности, следует отбирать достаточное количество котлов из серии так, чтобы соотношение номинальных теплопроизводительностей у котлов не превышало 1,6:1.

Чтобы определить, принадлежат ли котлы к одной серии или группе, необходимо учитывать конструкцию и технические характеристики каждого котла, особенно приведенные в таблицах 9 и 10. Список характеристик в таблицах 9 и 10 не является определяющим, и для решения, возможно, понадобится учесть другие аспекты. Если какая-либо группа котлов с одинаковой топкой и теплопроизводительностью имеет разные кожух и обшивку и различается по размерам и материалам изготовления (например, когда горячие поверхности находятся ближе к горючим материалам или есть изменение с низкой на высокую теплопроводности или коэффициента излучения материала), следует выбрать как минимум один котел с наихудшими характеристиками, который продемонстрирует надежность этой группы в отношении температуры поверхностей и пожарной безопасности.

Если изготовитель заявляет о соответствии настоящему стандарту целой серии котлов для ряда различных видов топлива, следует проверить выбор типов топлива, который продемонстрирует соответствие серии стандарту в отношении безопасности и производительности при этих типах топлива на этих котлах, включая среди прочего перечень характеристик в таблицах 9 и 10.

Характеристики и свойства, которые принимаются во внимание в процессе принятия решений в отношении группы или серии котлов, должны быть зафиксированы в протоколе, с внесением копии протокола в документацию по изготовлению для каждой группы или серии котлов (см. 4.1).

9.2.2 Дополнительные типовые испытания

В случае изменений в конструкции котла, смены сырья, поставщика компонентов или технологического процесса, в результате чего существенно изменяются характеристики или производительность котла, особенно одна или более характеристик из списка, приведенного в таблицах 10 и 11, типовые испытания следует повторить для соответствующих измененных характеристик.

В ходе этих дополнительных типовых испытаний разрешается проверять только выбранные конструкционные или технические характеристики, чтобы удостовериться, что эти характеристики соответствуют требованиям настоящего стандарта или полностью испытанным котлам из серии или группы котлов.

В случае серии или группы котлов допускается проверять только выбранные котлы этой серии или группы, а у остальных котлов допускается проверять только отдельные выбранные конструкционные или технические характеристики, если определенно установлено, что эти котлы принадлежат к одной группе или серии котлов.

При принятии решения, какие должны испытываться конструкционные и/или технические характеристики котлов или какие котлы (в случае с линейкой или группой котлов), следует учесть технические характеристики в таблице 10, а также характеристики из таблицы 9. Характеристики, указанные в таблицах 9 и 10, не являются окончательными, и при принятии этого решения, возможно, потребуется учесть другие аспекты.

В случае, если испытания уже были проведены в соответствии с положениями настоящего стандарта, результаты этих испытаний также следует учесть при принятии решения.

Следует точно зафиксировать параметры и характеристики, которые учитываются при принятии решения по испытываемым конструкционным и/или техническим характеристикам котлов или по испытываемым котлам (в случае с линейкой или группой котлов), включив копию протокола испытаний в документацию по изготовлению для каждого котла (см. 4.1).

9.3 Заводская система управления производством

9.3.1 Общие сведения

Изготовитель создает, документирует и поддерживает постоянную заводскую систему управления производством, а также определяет сферы ответственности, чтобы обеспечить соответствие продукции, выставленной на продажу, заявленным эксплуатационным характеристикам. Заводская система управления производством должна состоять из следующих компонентов - процедуры, регулярные проверки и испытания, и/или оценки и использование результатов для контроля над сырьем и другими поступающими материалами или компонентами, оборудованием, процессом производства и продукцией, и должна отвечать требованиям, указанным в 9.3.2-9.3.8.

Примечание - Постоянная заводская система управления производством считается отвечающей указанным выше требованиям, если она соответствует требованиям ГОСТ ISO 9001 или эквивалентным требованиям, и специальным требованиям настоящего стандарта.

Изготовитель должен проводить испытания в рамках заводской системы управления производством в целях контроля соответствия продукции. Отбор проб, испытания или оценки должны осуществляться согласно требованиям [7]. Результаты проверок, испытаний и оценок, требующих принятия мер, должны быть зафиксированы, как и любые принятые меры. Также должны фиксироваться меры, которые должны быть приняты, если контрольные значения или критерии не выполняются.

9.3.2 Материалы и компоненты

Спецификации на все поступающие сырьевые материалы и компоненты должны соответствовать предполагаемому применению и должны документироваться по аналогии со схемой проверок и испытаний в целях обеспечения соответствия этих материалов и компонентов.

9.3.3 Контроль за контрольными и измерительными приборами

Все взвешивающие, измерительные и испытательные приборы, используемые для проверки соответствия продукции, должны быть прокалиброваны и регулярно проходить поверку в соответствии с документированными процедурами, графиком и критериями проведения.

9.3.4 Управление производственным процессом

Изготовитель должен определить и планировать процессы производства, которые непосредственно влияют на характеристики продукции, и удостоверяться, что эти процессы проводятся в контролируемых условиях. В случаях, когда требующиеся характеристики продукта не могут быть проверены полностью в последующем осмотре и испытаниях, производственные процессы должны осуществляться операторами, специально обученным для выполнения этой работы.

9.3.5 Проверки, испытания и оценка изделия

9.3.5.1 Общие сведения

Изготовитель должен внедрить и поддерживать документированные процедуры для контроля в процессе производства и окончательной приемки продукции (в зависимости от типа продукции), чтобы обеспечить соблюдение заявленных значений всех характеристик продукции.

В схему заводского производственного контроля должны быть включены как минимум следующие характеристики продукции, их критерии и средства контроля.

9.3.5.2 Компоненты конструкции:

a) тип - состав/спецификации;

b) прочность;

c) габариты;

d) отделка поверхности.

Относительно типа и свойств материалов принимается декларация поставщика при условии, что поставщик имеет соответствующую заводскую систему управления производством, обеспечивающую уместность, соответствие и точность типа и свойств материала.

9.3.5.3 Изоляционные материалы:

a) спецификация на изоляционные материалы;

b) значение плотности - теплопроводность.

Относительно типа и свойств изоляционных материалов принимается декларация поставщика при условии, что поставщик имеет соответствующую заводскую систему управления производством, обеспечивающую уместность, соответствие и точность типа и свойств материала.

9.3.5.4 Прокладки и прокладочный материал:

a) тип, включая обозначение или состав, если отсутствует сертификат соответствия;

b) габариты.

Относительно типа и свойств прокладочного материала принимается декларация поставщика при условии, что поставщик имеет соответствующую заводскую систему управления производством, обеспечивающую уместность, соответствие и точность типа и свойств материала.

9.3.5.5 Производственный контроль

а) Конструкция и размеры

Конструкция и размеры критически важных компонентов должны быть подтверждены во время производственного контроля и/или в процессе контроля готовой продукции, следующим образом:

a) вытяжной патрубок;

b) топочный контур;

c) ящик для золы;

d) колосниковая решетка;

e) подача воздуха - термостат, ручной регулятор, размеры воздухозаборного отверстия и т.п.;

f) регулирование отвода дымовых газов (заслонка);

g) дверцы топки/загрузочные люки;

h) пусковое устройство;

i) вертикальная решетка;

j) конструкция водяного контура - габариты, патрубки и т.д. (если есть);

k) конструкция топки/камеры сгорания;

I) конвекционная система.

б) Прочие меры контроля

В процессе производства должны проводиться как минимум следующие проверки:

a) герметичность компонентов для исключения утечки;

b) установка подвижных/соединительных компонентов.

9.3.6 Некачественная продукция

Изготовитель должен ввести и поддерживать документированные процедуры, чтобы удостовериться, что в случаях, когда продукция не соответствует требованиям, это четко определяется, и продукция снимается с продажи. Эти процедуры должны предусматривать документирование и отбраковку продукции, и извещение соответствующих заинтересованных органов. Вся отремонтированная и/или восстановленная продукция должна пройти повторную проверку в соответствии с планом проверок, испытаний и оценок.

9.3.7 Корректирующие и предупреждающие действия

Изготовитель должен ввести и поддерживать документированные процедуры для реализации корректировочных и предупреждающих действий. Изготовитель должен реализовать и фиксировать все изменения в документированных процедурах, возникшие в результате корректировочных и предупреждающих действий.

9.3.8 Погрузка, разгрузка, хранение, упаковка, консервация и доставка

В мере, необходимой для обеспечения соответствия продукции указанным требованиям, изготовитель должен установить и поддерживать документированные процедуры погрузки-разгрузки, хранения, упаковки, консервации и поставки готовой продукции после проведения контроля и испытаний.

Приложение A

(обязательное)

Методы испытаний

A.1 Испытательное помещение

A.1.1 Температура в помещении

Температура в помещении испытательной лаборатории должна измеряться в точке, находящейся на окружности круга с радиусом (1,2±0,1) м со стороны котла на высоте (0,50±0,01) м над уровнем платформенных весов контроля выгорания топлива в стороне от прямого излучения.

Для измерения температуры в помещении следует применять термоэлемент (или иное устройство для измерения температуры), которое должно быть защищено от излучения цилиндрическим экраном, открытым с одной стороны и изготовленным из полированного алюминия или материала с эквивалентной отражающей способностью, примерно 40 мм в диаметре и 150 мм длиной. Термоэлемент или другое устройство измерения температуры должны отвечать требованиям к погрешности измерений, указанным в A.З.

A.1.2 Скорость воздуха

Скорость воздуха вблизи испытываемого котла и его окружения не должна превышать 0,5 м/с, при измерении в точке, указанной в A.1.1.

A.1.3 Внешние источники тепла

Испытательный стенд должен быть защищен от прямого воздействия других источников тепла, например других испытательных стендов, и солнечных лучей.

А.2 Испытательный стенд

A.2.1 Общие сведения

Испытательный стенд должен состоять из испытуемого котла, установленного в соответствии с установочными инструкциями изготовителя в испытательном углу согласно A.2.2 либо на платформенных весах контроля выгорания топлива для измерения массы топлива согласно требованиям к погрешности измерений, приведенным в A.3.

Примечание - Котел должен устанавливаться так, чтобы его стенки находились на минимальном расстоянии, указанном изготовителем для горючих материалов, между материалом и стенкой испытательного угла.

Измерительный участок, изготовленный в соответствии с A.2.3, должен быть оборудован средствами определения температуры дымовых газов в соответствии с A.2.3.2, определения состава дымовых газов согласно A.2.3.3 и тяги в дымоходе согласно A.2.3.4.

Вытяжной патрубок котла через неизолированный дымоход и теплоизолированный переходник для дымовых газов в соответствии с A.2.4 подключают к измерительному участку.

Дымовые газы забираются в верхней части измерительного участка, и должна быть предусмотрена возможность регулировки, чтобы обеспечить постоянную тягу (как указывается в соответствующих испытательных процедурах), поддерживаемую на измерительном участке (например, с помощью вытяжного вентилятора).

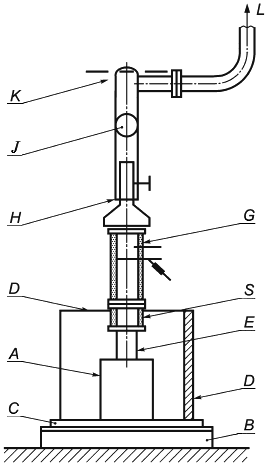

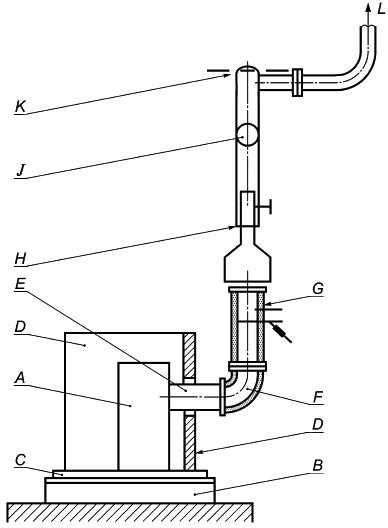

Примечание - Примеры типовых установок приведены на рисунках A.1 и A.2.

Котел должен быть подключен к системе циркуляции воды согласно A.2.5.

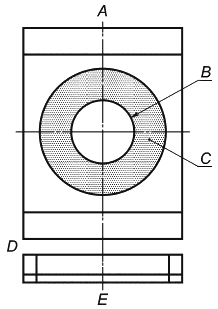

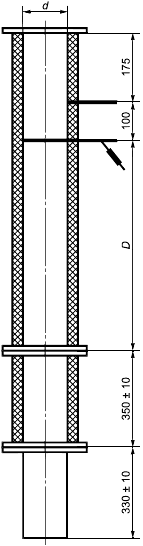

A - котел; B - платформенные весы контроля выгорания топлива; C - пол испытательного угла; D - боковая стенка испытательного угла; E - дымоход; G - измерительный участок; H - регулируемая часть трубы; J - регулируемая дроссельная заслонка; K - вентилятор; L - выпуск в атмосферу; S - переходник для дымовых газов (прямой)

Рисунок A.1 - Пример типовой установки котла с вертикальным отводом дымовых газов в схеме испытаний

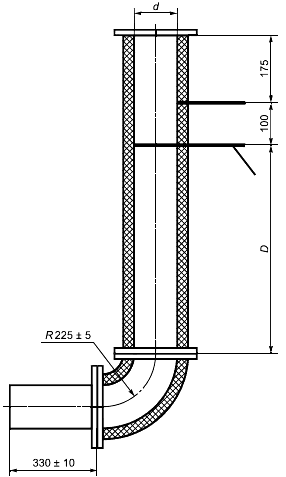

A - котел; B - платформенные весы контроля выгорания топлива; C - пол испытательного угла; D - боковая стенка испытательного угла; E - дымоход; F - переходник для дымовых газов (колено); G - измерительный участок; H - регулируемая часть трубы; J - регулируемая дроссельная заслонка; K - вентилятор; L - выпуск в атмосферу

Рисунок A.2 - Пример типовой установки котла с горизонтальным отводом дымовых газов в схеме испытаний

A.2.2 Испытательный угол

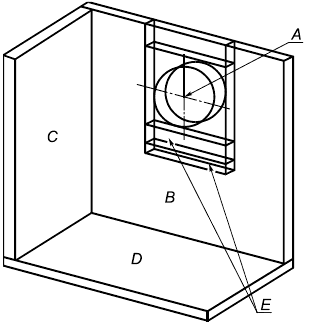

Испытательный угол должен состоять из пола, боковой и задней стенок, расположенных под прямым углом друг к другу.

Примечание - Примеры общего расположения и исполнения испытательного угла указаны на рисунках A.3 и A.4.

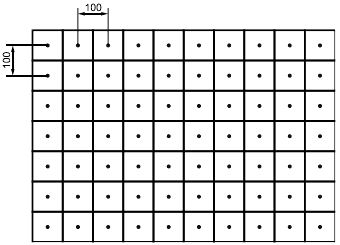

Пол и стенки испытательного угла должны быть выполнены согласно рисунку A.5 или иметь конструкцию с аналогичными тепловыми характеристиками. Стенки испытательного угла должны выходить за котел по горизонтали как минимум на 150 мм, а верхний край угла должен быть выше верхней точки котла как минимум на 300 мм.

Для котлов с горизонтальным подключением задняя стенка должна иметь отверстие, через которое может проходить дымоход с зазором (150±5) мм.

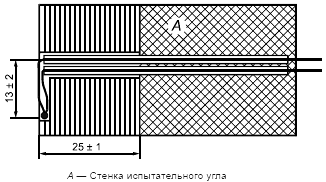

Максимальные температуры поверхности пола и стенок испытательного угла должны быть определены и измерены калиброванным прибором, соответствующим требованиям к погрешности измерений, указанным в A.3. Расположение измерительных точек должно соответствовать рисунку A.6. Достаточное количество измерительных точек внутри и за пределами самой горячей зоны должно быть снабжено калиброванными термоэлементами так, чтобы фиксировалась максимальная достигнутая измеренная температура поверхности. Каждый термоэлемент должен устанавливаться так, чтобы соединение было на уровне поверхности испытательного угла согласно рисунку A.7.

Примечание - Аналогично термоэлементам может применяться другое измерительное оборудование при условии, чтобы измерялись и регистрировались действительные максимальные температуры поверхностей, оборудование было прокалибровано и соответствовало требованиям к погрешности измерений, указанным в A.З.

Если максимальная температура измерена на краю испытательного угла, боковую стену и пол следует продлить как минимум на 150 мм за точку максимальной температуры.

A - осевая линия дымохода; B - задняя стенка; C - боковая стенка; D - пол испытательного угла; Е - вставки

Рисунок A.3 - Вид спереди испытательного угла с общим расположением боковых стенок и пола

A - вид спереди; B - дымоход; C - теплоизоляция, расстояние (150±5) мм до дымохода, заполненное изоляционным материалом; D - аналогично конструкции на рисунке A.3; Е - вид сверху

Рисунок A.4 - Деталь вставки для задней стенки испытательного угла

Рисунок A.5 - Разрез конструкции испытательного угла

Рисунок A.6 - Вид сверху пола и стенок испытательного угла с расположением точек измерений

Рисунок A.7 - Расположение термоэлемента в стенке испытательного угла

А.2.3 Измерительный участок

А.2.3.1 Общее расположение

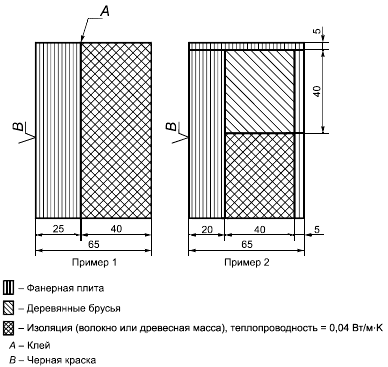

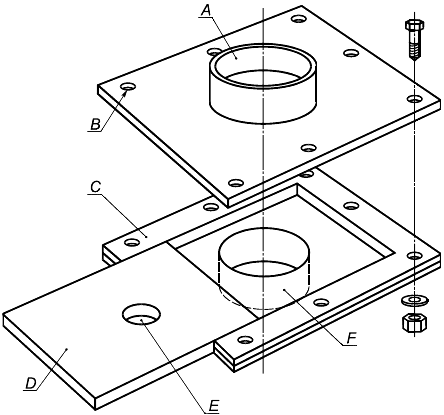

Общее расположение и конструктивные детали измерительного участка приведены на рисунке A.8.

Измерительный участок должен быть снабжен средствами измерения температуры и состава дымовых газов, а также измерения статического давления, как описано в A.2.3.2-A.2.3.4.

Измерительный участок должен быть выложен слоем минерального волокна или аналогичным материалом толщиной 40 мм, чтобы получить теплопроводность 0,04 Вт/м К при средней температуре 20°C. Размеры измерительного участка должны соответствовать размерам, указанным на рисунках A.9 и A.10, и подходить по размерам к внутреннему диаметру вытяжного патрубка котла.

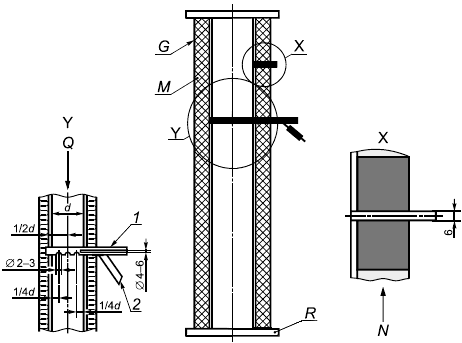

G - измерительный участок; M - теплоизоляция; N - точки измерения тяги; Q - точки измерения состава дымовых газов и температуры; R - фланец

Рисунок A.8 - Конструкция и общая схема измерительного участка

D - длина измерительного участка; d - диаметр патрубка для дымовых газов

Размеры измерительного участка

Диаметр вытяжного патрубка | d, мм | D, мм |

| 150 | 750 |

180 | 200 | 1000 |

| 300 | 1000 |

Рисунок A.9 - Детали и размеры измерительного участка для подключения вертикального дымохода

А.2.3.2 Измерение температуры дымовых газов

Температура дымовых газов должна определяться датчиком, например, термоэлементом, расположенным в трубке вакуумного пирометра, как показано на рисунке A.8, причем запаянный конец пирометра должен касаться противоположной стенки измерительной секции, а открытый конец пирометра подключен к всасывающему насосу. Термоэлемент должен быть защищен стенками трубки. Между измерительным участком и вакуумным пирометром, а также между датчиком и выходом пирометра должно быть предусмотрено газонепроницаемое соединение.

Трубка вакуумного пирометра должна иметь три пробоотборных отверстия диаметром (2,5±0,5) мм каждое; одно из отверстий должно находиться в центре измерительного участка, а два других - по обеим сторонам на одну четверть диаметра трубки от боковых стенок измерительного участка. Внешний конец термодатчика должен быть расположен согласно рисунку A.8.

Внутренний диаметр вакуумного пирометра должен быть равен (5±1) мм, а расход среды должен быть отрегулирован так, чтобы получить скорость потока от 20 до 25 м/с.

D - длина измерительного участка; d - диаметр патрубка для дымовых газов

Размеры измерительного участка

Диаметр вытяжного патрубка | d, мм | D, мм |

| 150 | 750 |

180 | 200 | 1000 |

| 300 | 1000 |

Рисунок A.10 - Детали и размеры измерительного участка для горизонтального подключения

Примечание - Высокий расход, необходимый для получения указанного диапазона скорости потока, можно ограничить с помощью байпасного анализатора состава продуктов сгорания.

А.2.3.3 Отбор пробы дымовых газов

Для отбора пробы дымовых газов необходимо применить вакуумный пирометр, открытый конец которого должен быть соединен с анализатором продуктов сгорания, который соответствует требованиям к погрешности измерений в A.3. В пробоотборной линии должны быть предусмотрены возможности охлаждения, очистки и сушки пробы дымовых газов.

Материалы, использованные для пробоотборной линии и подключения зонда, должны выдерживать ожидаемую температуру (т.е. до 110°C), не должны вступать в реакцию с дымовыми газами и не должны допускать диффузию дымовых газов. Утечки в подключениях пробоотборника и пробоотборной линии не допускаются.

А.2.3.4 Измерение статического давления

Трубка с внутренним диаметром 6 мм должна быть расположена на измерительном участке согласно рисунку A.8. Конец трубки должен быть заподлицо с внутренней стенкой измерительного участка.

А.2.4 Подключение котла к измерительному участку

Вытяжной патрубок котла должен быть соединен с измерительным участком согласно A.2.3 через дымоход без теплоизоляции и переходник с теплоизоляцией. Дымоход должен быть изготовлен из неокрашенной мягкой стали толщиной (1,5±0,5) мм. Его длина должна быть (330±10) мм, а диаметр должен соответствовать диаметру вытяжного патрубка котла.

Переходник между измерительным участком и вытяжным патрубком должен иметь такой же внутренний диаметр и теплоизоляцию, что и измерительный участок (см. A.2.3.1).

Для котлов с вытяжным патрубком некруглого сечения или сечения, отличного от сечения измерительного участка, соединительный элемент должен иметь форму переходника, выравнивающего необходимые изменения формы или диаметра так, чтобы он подходил к измерительному участку.

Для котлов с горизонтальным отводом дымовых газов переходник (колено) должен иметь радиус изгиба (225±5) мм, для котлов с вертикальным отводом - длину (350±10) мм.

Примечание - Общая компоновка изображена на рисунках A.1, A.2, A.9 и A.10.

A.2.5 Система циркуляции воды для отопительных приборов с водяным контуром

Система циркуляции воды для отопительных приборов с водяным контуром должна обеспечить расход воды постоянным в пределах 5% установленной пропускной способности. Во время испытаний на номинальную теплопроизводительность система подвода воды должна обеспечивать достижение средней температуры воды в прямой линии (80±5)°C. Система должна предусматривать возможность измерения расхода воды и контроля за постоянным расходом воды. Циркуляция воды как в закрытой, так и в открытой системе должна обеспечивать постоянный расход воды и температуру подачи воды.

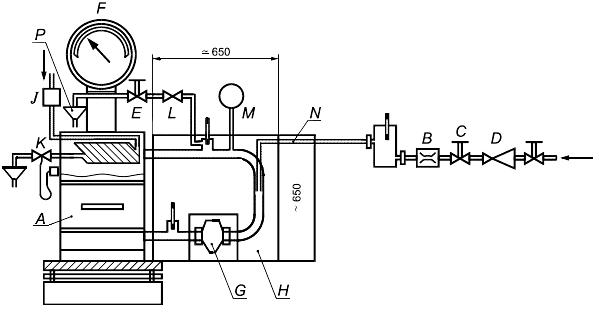

Примечание - На рисунке A.11 изображена подходящая система циркуляции воды, однако может использоваться и любая другая.

Система циркуляции воды должна быть подключена к входному и выходному патрубкам отопительного прибора таким образом, чтобы можно было свободно перемещать отопительный прибор с целью взвешивания. Температура воды в линии подачи и обратной линии должна измеряться калиброванным измерительным устройством в патрубках, соответствующих допускам согласно A.3.

A - котел с водяным контуром; B - устройство для измерения объемного расхода; C - дроссельная заслонка; D - редукционный клапан; E - запорный клапан; F - шкала платформенных весов контроля выгорания топлива; G - циркуляционный насос; H - стальной ящик, изолированный 120 мм слоем минеральной ваты или заполненный кусочками пробки; J - предохранительное устройство

Для закрытых систем: K - предохранительное сливное устройство с термореле; L - предохранительный клапан; M - расширительный бак; N - гибкое соединение; P - слив

Рисунок A.11 - Пример испытательного стенда для котлов с водяным контуром

A.3 Измерительная аппаратура

Следует выбрать такое измерительное устройство, чтобы каждый параметр измерений отвечал требованиям к погрешности измерений в соответствии с таблицей A.1. Пиковое значение измеряемого параметра должно находиться в диапазоне измерений используемого измерительного устройства.

Таблица A.1 - Погрешности измерений

Единицы | Погрешность измерений | |

Анализ газов | ||

CO |

| |

CO |

| |

C |

| |

Температура | ||

Дымовые газы |

| |

Помещение |

| |

Вода |

| |

Поверхность |

| |

Контактные поверхности |

| |

Расход воды |

| |

Скорость воздуха |

| |

Тяга в дымоходе |

| |

Масса | ||

Расход топлива | ±20 г | |

Очаговый остаток | ±2 г | |

Загрузка топлива <7,5 кг | ±5 г | |

>7,5 кг | ±10 г | |

A.4 Проведение испытаний

A.4.1 Установка котла

Котел должен быть смонтирован на испытательном стенде согласно A.2.1 с учетом монтажных инструкций изготовителя, после чего необходимо вытяжной патрубок котла согласно A.2.4 подключить к измерительному участку.

Если котел поставляется в разобранном виде, следует провести сборку котла согласно указаниям в монтажных инструкциях изготовителя.

Для котлов с задним вытяжным патрубком переходник следует вывести через стенку испытательного угла. Щели в отверстии, через которое выведен вытяжной патрубок, следует закрыть теплоизоляционным материалом (см. рисунок A.4).

Для испытаний по определению номинальной теплопроизводительности следует снять встроенный ограничитель тяги между колосниковой решеткой и вытяжным патрубком, и герметично перекрыть отверстие фанерным листом или самим ограничителем, чтобы перекрыть поток воздуха через отверстие ограничителя тяги.

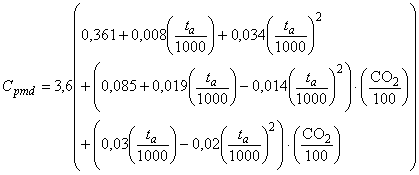

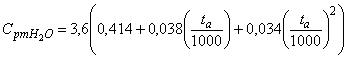

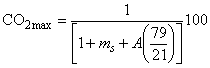

Расчет массы загрузки топлива B кг, для каждого сжигания вычисляют по формуле

![]() , (A.1)

, (A.1)

где H - низшая теплота сгорания сжигаемого топлива, кДж/кг;

- минимальный КПД согласно настоящему стандарту для котлов или более высокое значение, указанное изготовителем, %;

P - номинальная теплопроизводительность, кВт;

t - минимальная или заявленная изготовителем продолжительность горения, ч.

A.4.2 Загрузка топлива и выгрузка золы

Испытательное топливо следует выбрать и подготовить в соответствии с приложением B.

Если в качестве испытательного используют твердые минеральные виды топлива за исключением древесного, их следует уложить на колосниковую решетку так, чтобы топливо нельзя было искусственно уплотнить.

Если в качестве испытательного используют древесное топливо или торф, при загрузке следует поступать в соответствии с руководством по эксплуатации изготовителя котла, соблюдая при этом рекомендации по размерам поленьев и брикетов и по их выравниванию.

Процесс удаления золы твердых минеральных видов испытательного топлива (для дров такой необходимости нет) следует осуществлять тщательно и в соответствии с руководством по эксплуатации изготовителя котла. Для котлов с удалением очагового остатка следует следить за отходами горения, проваливающимися сквозь решетку, причем дверца/крышка зольного отсека должна быть либо открыта, либо снята; удалять золу требуется до тех пор, пока сквозь колосники не начнет падать горящий слой топлива.

A.4.3 Потери тепла с дымовыми газами

A.4.3.1 Общие сведения

Потери тепла с дымовыми газами рассчитывают с учетом состава и температуры дымовых газов в соответствии с A.6. Состав, температуру дымовых газов и температуру окружающей среды измеряют в соответствии с A.2.3.2 и A.1.1.

А.4.3.2 Состав дымовых газов

Состав дымовых газов (CO или O

и CO) измеряют непрерывно либо через одинаковые промежутки времени (не реже 1 раза в минуту) калиброванными приборами, отвечающими требованиям к погрешности измерений в соответствии с A.3. Средние значения концентрации каждого компонента в сухих дымовых газах определяют в соответствии с A.6.

А.4.3.3 Температура воздуха в помещении и температура дымовых газов

Температуру дымовых газов и воздуха в помещении следует измерять калиброванными приборами, отвечающими требованиям к погрешности измерений в соответствии с A.3.

Температуру дымовых газов и воздуха в помещении следует измерять и регистрировать непрерывно либо не реже, чем 1 раз в минуту.

В конце испытаний следует рассчитать и зарегистрировать среднюю температуру помещения и дымовых газов согласно A.6.

A.4.4 Теплопроизводительность по воде

А.4.4.1 Общие сведения

Для котлов с водяным контуром следует измерять отдаваемое воде тепло при постоянном расходе воды и описанной в A.2.5 циркуляцией воды. Калиброванным устройством, отвечающим требованиям к погрешности измерений согласно A.3, следует измерить расход воды и повышение температуры воды в котле.

A.4.4.2 Проведение испытаний

Расход воды устанавливают на указанную изготовителем теплопроизводительность котла таким образом, чтобы в течение испытания выполнялись требования к средней температуре воды в прямой линии в соответствии с A.2.5. Во время испытаний этот расход следует поддерживать по расходомеру на одном уровне в пределах ±5% от установленного значения. Расход воды, чтобы выровнять кратковременное снижение температуры подачи воды после дозагрузки топлива, сокращать не допускается.

В процессе испытания температуру воды в прямой и обратной линии следует измерять и регистрировать непрерывно либо не реже 1 раза в минуту в соответствии с A.2.5.

По окончании испытаний следует рассчитать среднее повышение температуры воды между прямой и обратной линиями котла. Следует также рассчитать средний расход воды в кг/ч.

А.4.5 Потери тепла от механического недожога

Для котлов с колосниковой решеткой, для которых древесина не используется в качестве испытательного топлива, очаговый остаток следует отложить и дать остыть. Массу остатка следует определить в килограммах с точностью ±2 г и зарегистрировать.

Очаговый остаток анализируют с определением доли сгоревшей массы в процентах от очагового остатка.

Потери тепла от механического недожога рассчитываются по уравнению, приведенному в A.6.2.1.3.

Если испытательным топливом является древесное топливо, определять содержание углерода не требуется, а потеря тепла от механического недожога принимается равной 0,5% от КПД.