ГОСТ 31971-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Двигатели автомобильные

НАТЯЖИТЕЛИ ЦЕПИ МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ

Технические требования и методы испытаний

Automobile engines. Timing chain tensioners. Technical requirements and test methods

МКС 43.060.99

ОКП 45 6316

Дата введения 2014-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 06-07 июня 2013 г. N 43-2013)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 10-2019).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 08 октября 2013 г. N 1131-ст межгосударственный стандарт ГОСТ 31971-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2014 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

ВНЕСЕНА поправка, опубликованная в ИУС N 10, 2019 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на гидравлические натяжители цепи (далее - гидронатяжители), предназначенные для автоматического натяжения цепи привода газораспределительного механизма (ГРМ) двигателей автомобилей, и устанавливает их технические требования и методы испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 2084-77 Бензины автомобильные. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 14846-81 Двигатели автомобильные. Методы стендовых испытаний

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 29169-91 Посуда лабораторная стеклянная. Пипетки с одной отметкой

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Гидронатяжители должны соответствовать требованиям настоящего стандарта и конструкторской документации (далее - КД), утвержденной в установленном порядке.

3.2 Основные параметры и характеристики

3.2.1 Габаритные и присоединительные размеры гидронатяжителей должны соответствовать требованиям КД.

3.2.2 Масса сухого гидронатяжителя должна соответствовать требованиям КД.

3.2.3 В гидронатяжителях должна быть обеспечена подвижность плунжера. Плунжер должен без заеданий и прихватываний перемещаться в корпусе гидронатяжителя.

3.2.4 Рабочий ход плунжера гидронатяжителя устанавливают КД. Суммарное относительное отклонение рабочего хода плунжера от номинального значения: не более 10%.

3.2.5 Клапанный узел в сборе с корпусом должен быть герметичен.

3.2.6 Давление открытия клапана должно соответствовать требованиям КД.

3.2.7 Гидроплотность гидронатяжителя должна быть от 4 до 30 с при перемещении плунжера на (3±0,1) мм под действием силы (1470,0±29,4) Н [(150±3) кгс].

3.2.8 Допустимая суммарная масса загрязнений на внутренних поверхностях и полостях гидронатяжителя в состоянии поставки не более 0,003 г.

3.2.9 Корпус и плунжер гидронатяжителя составляют прецизионную пару, в которой не допускается замена составляющих после проведения комплектовки подбором заданных в КД зазоров.

3.2.10 Внешний вид и маркировка гидронатяжителей должны соответствовать требованиям КД. Допускается использовать эталон для оценки внешнего вида, утвержденный в установленном порядке.

3.2.11 Наличие на обработанных рабочих поверхностях гидронатяжителя раковин, царапин, трещин, следов коррозии не допускается. Не допускаются риски (следы от инструмента), вмятины, забоины на поверхностях плунжерной пары. Допускается остаточное количество масла на наружных поверхностях гидронатяжителей.

3.2.12 При установке на двигатель гидронатяжитель должен быть свободным от масла.

3.3 Требования к надежности

3.3.1 Гидронатяжитель является изделием неремонтируемым и необслуживаемым.

3.3.2 Вероятность безотказной работы гидронатяжителей в течение наработки 60000 км пробега автомобиля должна составлять не менее 95%.

3.3.3 Критерии возможных отказов:

- заклинивание плунжера в корпусе гидронатяжителя;

- несоответствие клапанного узла требованиям КД.

3.3.4 Ресурс гидронатяжителей при поставке на комплектацию двигателей должен быть не менее ресурса двигателей, для которых они предназначены.

3.4 Материалы и термообработка деталей гидронатяжителя должны соответствовать КД изготовителя, одобренной потребителем по результатам испытаний.

3.5 Требования безопасности и охраны окружающей среды

3.5.1 Материалы деталей должны соответствовать требованиям [1]* по отсутствию содержания тяжелых металлов: свинца, ртути, кадмия, шестивалентного хрома. При наличии данных компонентов их содержание должно быть регламентировано.

________________

* См. раздел Библиография. - .

3.5.2 Требования, направленные на обеспечение безопасности для жизни, здоровья, имущества населения и охраны окружающей среды изложены в 3.2.3-3.2.7, 3.5.1.

4 Правила приемки

4.1 Изготовленные гидронатяжители (далее - изделия) до их отгрузки, передачи или продажи потребителю подлежат приемке в целях удостоверения их годности для использования в соответствии с требованиями, установленными в настоящем стандарте и КД, договорах, контрактах.

4.2 Для контроля качества и приемки изготовленные изделия подвергают:

- приемке/контролю службой технического контроля (далее - СТК);

- периодическим испытаниям;

- типовым испытаниям (при внесении предлагаемых изменений в конструкцию выпускаемых изделий и/или технологию их изготовления).

4.3 Приемка СТК и периодические испытания в совокупности должны обеспечивать достоверную проверку всех свойств выпускаемых изделий, подлежащих контролю на соответствие требованиям нормативной и технической документации.

Программа и виды испытаний приведены в таблице 1.

Таблица 1

Вид испытаний | Номер пункта стандарта | Обязательность проведения испытаний | ||

технические требования | методы испытаний | приемка СТК | периодические | |

1 Проверка внешнего вида | 3.2.10, 3.2.11 | 5.1 | + | + |

2 Проверка габаритных и присоединительных размеров | 3.2.1 | 5.2 | + | + |

3 Проверка массы изделия | 3.2.2 | 5.3 | + | + |

4 Проверка подвижности плунжера | 3.2.3 | 5.4 | + | + |

5 Проверка рабочего хода плунжера | 3.2.4 | 5.5 | + | + |

6 Проверка герметичности клапана | 3.2.5 | 5.6 | + | + |

7 Проверка давления открытия клапана | 3.2.6 | 5.7 | - | + |

8 Проверка на гидроплотность гидронатяжителя | 3.2.7 | 5.8 | - | + |

9 Проверка массы загрязнений во внутренних полостях гидронатяжителя | 3.2.8 | 5.9 | - | + |

Примечание - Условные обозначения: "+" - испытания проводят, "-" - испытания не проводят. | ||||

4.4 Применяемые при испытаниях и контроле средства измерений должны быть поверены, а испытательное оборудование - аттестовано в установленном порядке.

4.5 Результаты испытаний и контроля единиц изделия считают положительными, а единицы изделия - выдержавшими испытания, если они испытаны в объеме и последовательности, которые установлены для данной категории испытаний/контроля, а результаты подтверждают соответствие испытуемых единиц изделия заданным требованиям.

4.6 Результаты испытаний единиц изделия считают отрицательными, а единицы изделия - не выдержавшими испытания, если по результатам испытаний будет установлено несоответствие единицы изделия хотя бы одному требованию, установленному в нормативной и технической документации для проводимой категории испытаний.

4.7 Приемка изделий СТК

4.7.1 Изготовленные изделия должны быть приняты СТК предприятия-изготовителя в соответствии с технологическим процессом и иметь ее приемочное клеймо. При отсутствии плоской поверхности для нанесения клейм детали допускается не клеймить.

Последовательность проведения контроля, а также места и тип клеймения СТК должны быть установлены в технической документации предприятия-разработчика.

4.7.2 Основанием для принятия решения о приемке единиц/партий изделий СТК являются положительные результаты предшествующих периодических испытаний, проведенных в установленные сроки.

4.7.3 Правила отбора образцов:

а) представление изделий на приемку СТК осуществляют поштучно либо партиями, что отражают в предъявительском документе, оформляемом в порядке, принятом у изготовителя (партией считают изделия одного варианта конструкции (модели, модификации, вариантного исполнения, комплектации), изготовленные за одну смену);

б) образцы изделий, представляемые на приемку СТК, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе контроля СТК не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации.

4.7.4 Приемку СТК проводят методом сплошного или выборочного контроля.

Принятый метод контроля (сплошной или выборочный), объем выборки и приемлемый уровень качества (AQL) должны быть установлены в технических условиях на изделие.

При приемке СТК изделия подвергают испытаниям/проверке по пунктам 1, 2, 4, 5, 10 таблицы 1 сплошному контролю.

4.7.5 Приемку изделий СТК приостанавливают в следующих случаях:

- изделия не выдержали периодических испытаний;

- обнаружены нарушения выполнения технологического процесса, в том числе обнаружены несоответствия установленным требованиям средств испытаний и контроля, приводящие к неисправимым дефектам изделий.

Примечания

1 Приемку изделий могут приостанавливать также в других случаях по усмотрению предприятия-изготовителя, что рекомендуется отражать в документации, действующей у предприятия-изготовителя, в соответствии с действующей на предприятии системой менеджмента качества.

2 В случае приостановки приемки изделий изготовление и проводимую техническую проверку/приемку деталей и сборочных единиц, не подлежащих самостоятельной поставке, допускается продолжать, кроме тех, дефекты которых являются причиной приостановки приемки.

4.7.6 Решение о возобновлении приемки изделий СТК принимает руководство предприятия-изготовителя после устранения причин приостановки приемки и оформления соответствующего документа.

Если приемка изделий была приостановлена вследствие отрицательных результатов периодических испытаний, то решение о возобновлении приемки принимают после выявления причин возникновения дефектов, их устранения и получения положительных результатов повторно проводимых периодических испытаний на удвоенном числе изделий.

4.7.7 Изделия, принятые СТК, подлежат отгрузке или передаче на ответственное хранение. Изготовитель должен обеспечить сохранение качества изделий после приемки СТК вплоть до доставки к месту назначения и в период гарантийного срока хранения у потребителя в упаковке изготовителя, если это определено условиями договора (контракта).

4.8 Правила проведения периодических испытаний

4.8.1 Периодические испытания проводят для периодического подтверждения качества изделий и стабильности технологического процесса в установленный период в целях подтверждения возможности продолжения изготовления изделий по действующей конструкторской и технологической документации и продолжения ее приемки СТК.

Последовательность проведения испытаний должна быть установлена в технической документации предприятия-разработчика.

4.8.2 Периодические испытания проводит изготовитель с привлечением, при необходимости, других заинтересованных сторон, в том числе представителей потребителя.

4.8.3 Периодическим испытаниям подвергают изделия:

- по пунктам 6-8 таблицы 1 - не реже одного раза в 3 мес;

- по пунктам 3, 9 таблицы 1 - не реже одного раза в 1 год.

Календарные сроки проведения периодических испытаний устанавливают в графиках, которые составляет предприятие-изготовитель.

В графике указывают место и сроки проведения испытаний, сроки оформления документации по результатам испытаний.

Графики оформляют в соответствии с порядком, принятым на предприятии-изготовителе.

4.8.4 Правила отбора образцов:

а) образцы изделий для проведения очередных периодических испытаний отбирают, как правило, из числа единиц изделий, изготовленных за одну смену производственного цикла, предшествующую очередным испытаниям, и прошедших приемку СТК;

б) образцы изделий, предъявляемые на периодические испытания, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе периодических испытаний не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации;

г) отбор изделий оформляют документально в порядке, установленном предприятием-изготовителем.

4.8.5 Периодические испытания проводят методом выборочного контроля. Систему, схему и план приемочного контроля, включая объем выборки, устанавливает предприятие-изготовитель в технических условиях на изделие.

4.8.6 При получении положительных результатов периодических испытаний качество изделий контролируемого периода считают подтвержденным по показателям, проверяемым в составе периодических испытаний. Также считают подтвержденной возможность дальнейшего изготовления и приемки изделий по той же документации, по которой изготовлены изделия, подвергнутые данным периодическим испытаниям, до получения результатов очередных (последующих) периодических испытаний, проведенных с соблюдением установленных норм периодичности.

Примечание - При условии применения единого технологического процесса для изготовления вариантов конструкций (комплектаций и вариантных исполнений) базовой модели/модификации базовой модели изделия допускается положительные результаты периодических испытаний образцов базовой модели/модификации базовой модели распространять на совокупность вариантов конструкций (комплектации и вариантные исполнения).

4.8.7 Если образцы изделий не выдержали периодических испытаний, то приемку изделий СТК и их отгрузку потребителю приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний на удвоенном количестве изделий.

Предприятие-изготовитель должен проанализировать результаты периодических испытаний для выявления причин появления и характера дефектов, составить перечень дефектов и мероприятий по устранению дефектов и/или причин их появления, который оформляют в порядке, принятом на предприятии-изготовителе.

4.8.8 Если данные проведенного анализа показывают, что обнаруженные дефекты существенно снижают технические характеристики изделий, а также могут привести к причинению вреда для жизни, здоровья и имущества граждан и окружающей среды, то все принятые, но неотгруженные изделия, в которых могут быть подобные дефекты, возвращают на доработку (замену), а по всем принятым и отгруженным изделиям, в которых могут быть подобные дефекты, принимают решение, не противоречащее интересам потребителей.

4.8.9 Повторные периодические испытания проводят в полном объеме периодических испытаний на доработанных или вновь изготовленных образцах изделий после устранения дефектов на удвоенном количестве изделий.

К моменту проведения повторных периодических испытаний должны быть представлены материалы, подтверждающие устранение дефектов, выявленных при периодических испытаниях, и принятие мер по их предупреждению.

В технически обоснованных случаях в зависимости от характера дефектов повторные периодические испытания допускается проводить по сокращенной программе, включая только те виды испытаний, при проведении которых обнаружено несоответствие изделий установленным требованиям, а также виды, по которым испытания не были проведены ранее.

4.8.10 При положительных результатах повторных периодических испытаний приемку изделий СТК и их отгрузку потребителю возобновляют.

4.8.11 При получении отрицательных результатов повторных периодических испытаний предприятие-изготовитель принимает решение о прекращении приемки изделий, изготовленных по той же документации, по которой изготовлялись единицы изделий, не подтвердившие качество изделий за установленный период, и о принимаемых мерах по отгруженным (реализованным) изделиям.

В случае невозможности устранения изготовителем причин выпуска изделий с дефектами, которые могут принести вред здоровью и имуществу граждан и окружающей среде, такие конструкции изделий снимают с производства.

4.8.12 Решение об использовании образцов изделий, подвергнутых периодическим испытаниям, принимают руководство предприятия-изготовителя и потребитель на взаимоприемлемых условиях, руководствуясь условиями договоров на поставку изделий и рекомендациями соответствующих правовых актов.

4.9 Правила проведения типовых испытаний

4.9.1 Типовые испытания изделий проводят в целях оценки эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления, которые могут повлиять на технические характеристики изделий, связанные с безопасностью для жизни, здоровья или имущества граждан или с соблюдением условий охраны окружающей среды либо могут повлиять на эксплуатацию изделий, в том числе на важнейшие потребительские свойства изделий.

4.9.2 Необходимость внесения изменений в конструкцию изделий или технологию их изготовления и проведения типовых испытаний определяет держатель подлинников КД на изделия (далее - разработчик изделия) с учетом действия и защиты авторских прав.

4.9.3 Типовые испытания проводит предприятие-изготовитель или по договору вместе с ним испытательная (сторонняя) организация с участием, при необходимости, представителей разработчика изделия, потребителя, природоохранных органов и других заинтересованных сторон.

4.9.4 Типовые испытания проводят по разработанным разработчиком изделия программе и методикам, которые в основном должны содержать:

- необходимые проверки из состава периодических испытаний;

- требования к числу образцов, необходимых для проведения типовых испытаний;

- указание об использовании образцов, подвергнутых типовым испытаниям.

В программу типовых испытаний, при необходимости, могут быть включены также специальные испытания, например, сравнительные испытания образцов изделий, изготовленных без учета и с учетом предлагаемых изменений, а также из состава проведенных ранее испытаний опытных образцов изделий или при постановке изделий на производство.

Объем испытаний и контроля, включаемых в программу, должен быть достаточным для оценки влияния вносимых изменений на характеристики изделий, в том числе на ее безопасность, на взаимозаменяемость и совместимость, на ремонтопригодность, на производственную и эксплуатационную технологичность, а также на утилизируемость изделий.

4.9.5 Программу и методики (при отсутствии стандартизованных) типовых испытаний разрабатывает разработчик изделий, который в установленном порядке утверждает конструкторскую и технологическую документацию на изделия.

4.9.6 Типовые испытания проводят на образцах изделий, изготовленных с внесением в конструкцию или технологию изготовления предлагаемых изменений.

4.9.7 Результаты типовых испытаний считают положительными, если полученные фактические данные по всем видам проверок, включенных в программу типовых испытаний, свидетельствуют о достижении требуемых значений показателей изделий (технологического процесса), оговоренных в программе и методике, и достаточны для оценки эффективности (целесообразности) внесения изменений.

4.9.8 Если эффективность и целесообразность предлагаемых изменений конструкции (технологии изготовления) подтверждены положительными результатами типовых испытаний, то эти изменения вносят в документацию на изделия в соответствии с установленным порядком.

4.9.9 Если эффективность и целесообразность предлагаемых изменений не подтверждены положительными результатами типовых испытаний, то эти изменения в соответствующую утвержденную и действующую документацию на продукцию не вносят и принимают решение по использованию образцов изделий, изготовленных для проведения типовых испытаний в соответствии с требованиями программы испытаний.

4.10 Отчетность о результатах испытаний

4.10.1 Результаты каждого испытания, проведенного испытательной лабораторией (далее - лаборатория), должны быть оформлены точно, четко, недвусмысленно и объективно.

Примечание - В настоящем стандарте под "испытательной лабораторией" подразумевают предприятия (организации), центры, специальные лаборатории, подразделения предприятий (организаций), являющиеся независимыми организациями, осуществляющие испытания, которые, в том числе, составляют часть контроля при производстве и сертификации продукции.

4.10.2 Результаты испытаний оформляют протоколом испытаний, в котором указывают всю информацию, необходимую для толкования результатов испытаний.

4.10.3 Каждый протокол испытаний должен содержать, по крайней мере, следующую информацию, если лаборатория не имеет обоснованных причин не указывать ту или иную информацию:

а) наименование документа "Протокол испытаний";

б) вид испытаний: периодические, типовые и др.;

в) уникальную идентификацию протокола испытаний, например, серийный номер, а также идентификацию на каждой странице, чтобы обеспечить признание страницы как части протокола испытаний;

г) нумерацию страниц с указанием общего числа страниц;

д) наименование и адрес лаборатории, а также место проведения испытаний, если оно отличается от адреса лаборатории;

е) наименование и адрес изготовителя испытываемого изделия;

ж) идентификацию используемого метода;

и) описание, состояние и недвусмысленную идентификацию испытываемого изделия: модель, тип, марка и т.п.;

к) дату получения изделия, подлежащего испытаниям, если это существенно для достоверности и применения результатов, а также дату проведения испытаний;

л) ссылку на метод отбора образцов, используемый лабораторией, если он имеет отношение к достоверности и применению результатов;

м) результаты испытаний с указанием, при необходимости, единиц измерений;

н) имя, должность и подпись лица, утвердившего протокол испытаний;

п) при необходимости указание на то, что результаты относятся только к изделиям, прошедшим испытания.

Примечание - Лабораториям рекомендуется делать запись в протоколе испытаний или прилагать заявление о том, что протокол испытаний не может быть полностью или частично воспроизведен без письменного разрешения лаборатории.

4.10.4 В дополнение к информации, перечисленной в 4.10.3, протоколы испытаний должны, если это необходимо для толкования результатов испытаний, включать следующее:

а) отклонения, дополнения или исключения, относящиеся к методу испытаний, а также информацию о специальных условиях испытаний, таких как условия окружающей среды;

б) указание на соответствие/несоответствие требованиям настоящего стандарта и/или техническим условиям;

в) мнения и толкования, которые могут, в частности, касаться следующего:

- соответствия/несоответствия результатов требованиям;

- рекомендаций по использованию результатов;

- улучшения образцов.

4.10.5 В дополнение к требованиям, приведенным в 4.10.3 и 4.10.4, протоколы испытаний, содержащие результаты отбора образцов, должны включать, если это необходимо для толкования результатов испытаний, следующее:

- дату отбора образцов;

- место, где проводился отбор образцов, включая любые графики, эскизы или фотографии;

- ссылку на план и процедуры отбора образцов;

- подробное описание условий окружающей среды во время проведения отбора образцов, которые могут повлиять на истолкование результатов испытаний;

- ссылку на стандарт или другую нормативную и техническую документацию, касающиеся метода или процедуры отбора образцов, а также отклонения, дополнения или исключения из соответствующей нормативной и технической документации.

4.10.6 Рекомендуемая форма протокола испытаний приведена в А.1 (приложение А).

4.10.7 По результатам испытаний (периодических, типовых и др.) также оформляют акт. Рекомендуемые формы актов испытаний приведены в А.2 и А.3 (приложение А).

5 Методы испытаний

5.1 Проверку внешнего вида гидронатяжителей на соответствие требованиям 3.2.10, 3.2.11 и контрольным образцам проводят внешним осмотром.

5.2 Соответствие габаритных, установочных и присоединительных размеров (3.2.1) проверяют универсальным измерительным инструментом или калибрами с пределами допускаемой погрешности по ГОСТ 8.051.

5.3 Проверку массы (3.2.2) проводят на весах среднего класса точности с наибольшим пределом взвешивания 1 кг, ценой деления 1 г.

5.4 Проверку подвижности плунжера (3.2.3) проводят без клапанного узла, пружины, ограничителя подъема и пружинного кольца при вертикальном положении корпуса гидронатяжителя. Сопрягаемые детали должны быть сухими. Плунжер, выдвинутый из корпуса гидронатяжителя на значение, указанное в КД, должен плавно, без задержек опускаться до упора в корпусе под действием силы тяжести.

При перемещении плунжера в корпусе гидронатяжителя местные сопротивления и прихватывания в любом положении по всей длине и углам поворота не допускаются.

5.5 Проверку рабочего хода плунжера (3.2.4) проводят, измеряя расстояния перемещения плунжера из состояния поставки до упора в корпусе, при нагрузке от 46,1 до 68,6 Н (от 4,7 до 7,0 кг·с) за время от 1 до 4 с.

При проведении проверки рабочего хода плунжера в состоянии поставки местные сопротивления (кроме усилия пружины) и прихватывания в любом положении по всей длине и углам поворота не допускаются.

5.6 Герметичность клапанного узла (3.2.5) проверяют на установке (см. приложение Б) опрессовкой воздухом, создавая в пружинной полости клапана давление, значение которого указано в КД.

Клапанный узел считают годным, если падение давления перед клапаном в течение заданного в КД времени не более значения, приведенного в КД.

5.7 Проверку давления открытия клапана (3.2.6) проводят на установке, имеющей принципиальную схему, представленную в приложении В. Клапан должен быть предварительно проверен на герметичность в соответствии с 5.6.

Давление открытия клапана определяют по манометру в момент начала подъема уровня жидкости в прозрачной трубке при плавном повышении давления перед клапаном.

5.8 Проверку гидроплотности гидронатяжителя (3.2.7), заправленного смесью чистых масел 70% И-20А и 30% И-12А по ГОСТ 20799 с вязкостью Y20, равной (70±4) мм/с (с·Ст), проводят на контрольном стенде (см. приложение Г) под нагрузкой на плунжер силой

(3.2.7), предварительно удалив воздух из рабочей полости.

Перемещение плунжера на (3,0±0,1) мм под действием силы, сопровождаемое выжиманием масла через зазоры, должно происходить за время, указанное в 3.2.7.

Проверку проводят до установки пружинного (стопорного) кольца. Перед установкой пружинного (стопорного) кольца должно быть слито масло из гидронатяжителя. Допускается наличие масляной пленки внутри гидронатяжителя и на наружной поверхности плунжера.

5.9 Проверку массы загрязнений во внутренних полостях гидронатяжителя (3.2.8) в состоянии поставки (не подлежащей установке на двигатель) проводят сравнением масс чистого фильтра и фильтра с частицами загрязнений по методике, приведенной в приложении Д.

5.10 Оценку безотказности гидронатяжителей (3.3.2, 3.3.3) проводят при контрольных стендовых испытаниях в составе двигателя по ГОСТ 14846 и по результатам подконтрольной эксплуатации двигателей по методикам предприятия-изготовителя.

6 Гарантии изготовителя

6.1 Предприятие-изготовитель гарантирует качество гидронатяжителей требованиям настоящего стандарта при соблюдении правил транспортирования, хранения и эксплуатации.

6.2 Гарантийные срок службы гидронатяжителей должен быть не менее аналогичного срока службы двигателей, для которого они предназначены.

Приложение А

(рекомендуемое)

Типовые формы документов, оформляемых в процессе испытаний

А.1 Форма протокола испытаний

Лист 1 Всего листов 2 | ||||||||||||||||||||

УТВЕРЖДАЮ | ||||||||||||||||||||

должность руководителя испытательной лаборатории* | ||||||||||||||||||||

личная подпись | инициалы, фамилия | |||||||||||||||||||

М.П. | Дата | |||||||||||||||||||

Протокол | испытаний | |||||||||||||||||||

вид испытаний | ||||||||||||||||||||

N | от | 20 | г. | |||||||||||||||||

1 Испытываемое изделие | ||||||||||||||||||||

наименование и чертежное обозначение, идентификационный | ||||||||||||||||||||

номер изделия | ||||||||||||||||||||

2 Предприятие-изготовитель испытываемого изделия | ||||||||||||||||||||

наименование и адрес | ||||||||||||||||||||

3 Испытательная лаборатория | ||||||||||||||||||||

наименование и адрес | ||||||||||||||||||||

4 Дата поступления образцов на испытания | ||||||||||||||||||||

5 Количество испытываемых образцов | ||||||||||||||||||||

6 Дата проведения испытаний | ||||||||||||||||||||

7 Технические требования | ||||||||||||||||||||

наименование документа | ||||||||||||||||||||

8 Методы испытаний | ||||||||||||||||||||

наименование документа | ||||||||||||||||||||

_______________

* Предприятие (организация), испытательный центр, специальная лаборатория, подразделение предприятия (организации) и т.п., проводящие испытания.

Лист 2 Всего листов 2 | |||||||||||||||||||||

Протокол | испытаний | ||||||||||||||||||||

вид испытаний | |||||||||||||||||||||

N | от | 20 | г. | ||||||||||||||||||

9 Результаты испытаний: | |||||||||||||||||||||

Испытываемый параметр | Установленные требования | Результат испытаний | |||||||||||||||||||

10 Заключение | |||||||||||||||||||||

Испытания провел (должностное лицо): | |||||||||||||||||||||

должность | личная подпись | инициалы, фамилия | |||||||||||||||||||

Дата | |||||||||||||||||||||

А.2 Форма акта о результатах периодических испытаний

Лист 1 Всего листов 1 | |||||||||||||||||||||||||||||

УТВЕРЖДАЮ | |||||||||||||||||||||||||||||

должность руководителя предприятия-изготовителя | |||||||||||||||||||||||||||||

личная подпись | инициалы, фамилия | ||||||||||||||||||||||||||||

М.П. | Дата | ||||||||||||||||||||||||||||

АКТ N | |||||||||||||||||||||||||||||

о результатах периодических испытаний | |||||||||||||||||||||||||||||

N | от | 20 | г. | ||||||||||||||||||||||||||

1 Испытанное изделие | |||||||||||||||||||||||||||||

наименование и чертежное обозначение, идентификационный | |||||||||||||||||||||||||||||

номер изделия | |||||||||||||||||||||||||||||

2 Предприятие-изготовитель изделия | |||||||||||||||||||||||||||||

наименование и адрес | |||||||||||||||||||||||||||||

3 Результаты испытаний | |||||||||||||||||||||||||||||

положительный или отрицательный результате целом; при отрицательном | |||||||||||||||||||||||||||||

результате перечисляют выявленные дефекты или приводят ссылки на перечень дефектов | |||||||||||||||||||||||||||||

4 Заключение | |||||||||||||||||||||||||||||

выдержали или не выдержали изделия периодические испытания | |||||||||||||||||||||||||||||

5 Акт составлен на основании протокола периодических испытаний N | |||||||||||||||||||||||||||||

от " | " | 20 | г. | ||||||||||||||||||||||||||

Данные результаты периодических испытаний распространяются на продукцию, выпускаемую до | |||||||||||||||||||||||||||||

месяц, год | |||||||||||||||||||||||||||||

Акт составил (должностное лицо): | |||||||||||||||||||||||||||||

должность | личная подпись | фамилия, инициалы | |||||||||||||||||||||||||||

Дата | |||||||||||||||||||||||||||||

А.3 Форма акта о результатах типовых испытаний

Лист 1 Всего листов 1 | ||||||||||||||||||||||||||||||

УТВЕРЖДАЮ | ||||||||||||||||||||||||||||||

должность руководителя предприятия-изготовителя | ||||||||||||||||||||||||||||||

личная подпись | инициалы, фамилия | |||||||||||||||||||||||||||||

М.П. | Дата | |||||||||||||||||||||||||||||

АКТ N | ||||||||||||||||||||||||||||||

о результатах типовых испытаний | ||||||||||||||||||||||||||||||

N | от | 20 | г. | |||||||||||||||||||||||||||

1 Испытанное изделие | ||||||||||||||||||||||||||||||

наименование и чертежное обозначение, идентификационный номер изделия | ||||||||||||||||||||||||||||||

, изготовленное | ||||||||||||||||||||||||||||||

месяц и год изготовления | ||||||||||||||||||||||||||||||

2 Предприятие-изготовитель изделия | ||||||||||||||||||||||||||||||

наименование и адрес | ||||||||||||||||||||||||||||||

3 Цель испытаний: оценка эффективности и целесообразности предлагаемых изменений | ||||||||||||||||||||||||||||||

внесенные изменения | ||||||||||||||||||||||||||||||

4 Результаты испытаний | ||||||||||||||||||||||||||||||

(положительный или отрицательный результат в целом; | ||||||||||||||||||||||||||||||

при наличии отрицательных результатов их перечисляют) | ||||||||||||||||||||||||||||||

5 Заключение | ||||||||||||||||||||||||||||||

соответствует/не соответствует образец изделий требованиям программы испытаний; | ||||||||||||||||||||||||||||||

подтверждена/не подтверждена целесообразность внесения предлагаемых изменений | ||||||||||||||||||||||||||||||

в конструкцию, в технологический процесс изготовления | ||||||||||||||||||||||||||||||

6 Акт составлен на основании Протокола периодических испытаний N | ||||||||||||||||||||||||||||||

от " | " | 20 | г. | |||||||||||||||||||||||||||

Акт составил (должностное лицо): | ||||||||||||||||||||||||||||||

должность | личная подпись | фамилия, инициалы | ||||||||||||||||||||||||||||

Дата | ||||||||||||||||||||||||||||||

Приложение Б

(обязательное)

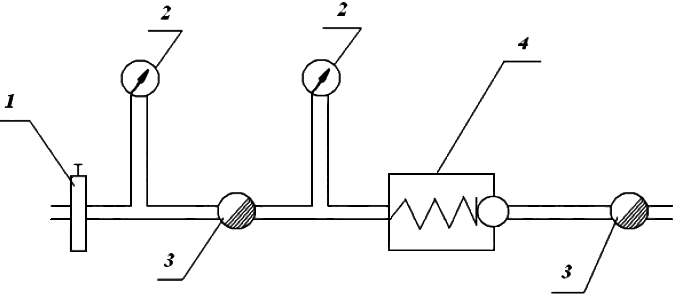

Принципиальная схема установки для проверки герметичности клапанного узла

Принципиальная схема установки для проверки герметичности клапанного узла представлена на рисунке Б.1

1 - регулятор давления; 2 - манометры типа МТИ класса 0,6 с верхним пределом измерений 0,392 МПа (4 кгс/см) по ГОСТ 2405; 3 - электромагнитный клапан; 4 - испытываемый узел

Рисунок Б.1 - Принципиальная схема установки для проверки герметичности клапанного узла

Приложение В

(обязательное)

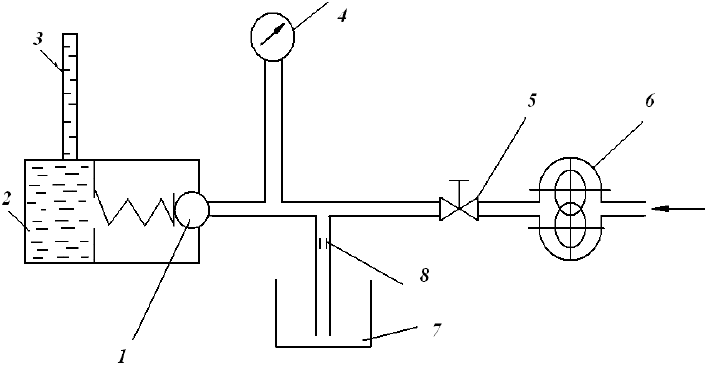

Принципиальная схема установки для контроля давления начала открытия клапана

Принципиальная схема установки для контроля давления начала открытия клапана представлена на рисунке В.1

1 - испытываемый клапан; 2 - корпус приспособления для установки клапана; 3 - труба стеклянная; 4 - манометры типа МТИ класса 0,6 с верхним пределом измерений 0,392 МПа (4 кгс/см) по ГОСТ 2405; 5 - редукционный клапан; 6 - насос масляный; 7 - сливной бак; 8 - сливной жиклер

Скорость нарастания давления перед клапаном 1 регулируют редукционным клапаном 5 и подбором площади жиклера 8.

Рисунок В.1 - Принципиальная схема установки для контроля давления начала открытия клапана

Приложение Г

(обязательное)

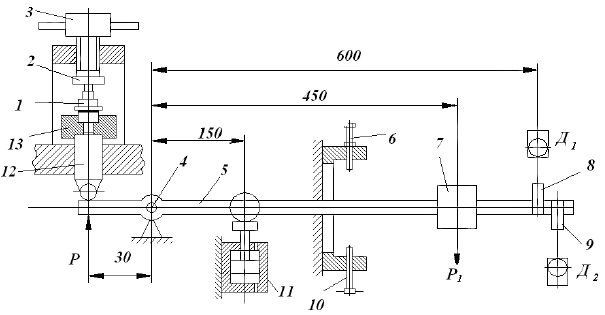

Схема контрольного стенда для проверки гидроплотности гидронатяжителя

Схема контрольного стенда для проверки гидроплотности гидронатяжителя представлена на рисунке Г.1

1 - гидронатяжитель; 2 - прижим; 3 - рукоятка прижима; 4 - ось рычага груза; 5 - рычаг груза; 6 - винт упорный; 7 - груз Р1; 8, 9 - флажки; 10 - винт-упор нижний; 11 - пневмоцилиндр; 12 - шток; 13 - стакан; Д1, Д2 - датчики бесконтактные; (150,0±1,5) кгс - нагрузка на упор с плунжером.

Рисунок Г.1 - Схема контрольного стенда для проверки гидроплотности гидронатяжителя

Приложение Д

(рекомендуемое)

Методика определения массы загрязнений во внутренних полостях гидронатяжителя

Д.1 Цель испытаний

Определение массы загрязнений во внутренних полостях гидронатяжителя в состоянии его поставки

Д.2 Объект испытаний

Гидронатяжитель в разобранном состоянии

Д.3 Применяемое оборудование и материалы

При испытаниях используют:

- фильтр беззольный бумажный марки "Красная лента" или "Белая лента" диаметром 150 мм;

- бензин по ГОСТ 2084;

- шкаф сушильный лабораторный электрический типа "СНОЛ" или другой воздушный термостат, обеспечивающий нагрев и поддержание температуры в пределах (105±2) °С;

- весы лабораторные аналитические с верхним пределом измерений 200 г, ценой деления не более 0,0002 г, высокого класса точности;

- стаканчик для взвешивания (бюкса) СВ 24/10 или 34/12 по ГОСТ 25336;

- пипетка 2-2 по ГОСТ 29169;

- воронка В-36-80ХС или В-56-80ХС по ГОСТ 25336;

- эксикатор по ГОСТ 25336.

Д.4 Проведение испытаний

Д.4.1 Чистый фильтр промывают бензином и помещают в чистый сухой стаканчик для взвешивания, просушивают в сушильном шкафу при температуре (105±2) °С в течение 45 мин, охлаждают в эксикаторе в течение 30 мин и взвешивают с погрешностью не более 0,0002 г. Стаканчик следует просушивать и взвешивать до получения расхождения между двумя последовательными взвешиваниями не более 0,0004 г. Повторные высушивания фильтра проводят в течение 30 мин.

Д.4.2 Перед разборкой гидронатяжителя наружные поверхности обмывают бензином. Смытые загрязнения учету не подлежат.

Д.4.3 Над просушенным фильтром обмывают бензином, подогретым до 40 °С, все внутренние детали и поверхности разобранного гидронатяжителя. Фильтр с частицами загрязнений промывают бензином, подогретым до 40 °С, до полного удаления масла и помещают в стаканчик, в котором сушили чистый фильтр, просушивают в сушильном шкафу при температуре (105±2) °С в течение 45 мин, охлаждают в эксикаторе в течение 30 мин и взвешивают с погрешностью не более 0,0002 г. Стаканчик следует просушивать и взвешивать до получения расхождения между двумя последовательными взвешиваниями не более 0,0004 г. Повторные высушивания фильтра проводят в течение 30 мин.

Разница взвешенных масс не должна превышать 0,002 г.

Библиография

[1] | Директива Европейского Парламента и Совета Европейского Союза 2000/53/ЕС* от 18 сентября 2000 г., относящаяся к отслужившим срок транспортным средствам (ОСТС) "О транспортных средствах с выработанным сроком эксплуатации" |

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

____________________________________________________________________________________

УДК 621.431.73-33.001.4:354 МКС 43.060.99 ОКП 45 6316

Ключевые слова: двигатель автомобильный, натяжитель цепи гидравлический, механизм газораспределения, техническое требование, метод испытаний

____________________________________________________________________________________

Редакция документа с учетом

изменений и дополнений подготовлена