ГОСТ 22992-82

Группа У25

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АППАРАТЫ БЫТОВЫЕ, РАБОТАЮЩИЕ НА ЖИДКОМ ТОПЛИВЕ

Общие технические условия

House hold apparatus used the liguid fuel.

General technical requirements

ОКП 48 5812, 48 5822

Срок действия с 01.01. 83

до 01.01.88*

_______________________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 5/6, 1993 год). - .

РАЗРАБОТАН Министерством газовой промышленности

ИСПОЛНИТЕЛИ

А.Д.Фесенко, Е.С.Кравченко, Л.В.Коваленко, А.А.Герасименко, Е.Я.Ломакин, А.Е.Шевцов, И.М.Рычка, Н.Д.Москавчук

ВНЕСЕН Министерством газовой промышленности

Зам. министра В.К.Лаптев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27 сентября 1982 г. N 3790

ВЗАМЕН ГОСТ 22992-78

ВНЕСЕНЫ: Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 21.03.85 N 668 с 01.07.85, Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 30.06.88 N 2591 с 01.01.89

Изменения N 1, 2 внесены изготовителем базы данных по тексту ИУС N 6 1985 год, ИУС N 11 1988 год

Настоящий стандарт распространяется на бытовые аппараты, работающие на жидком топливе, оборудованные испарительной горелкой, (в дальнейшем - аппараты) с номинальной тепловой мощностью до 30 кВт, с высотой столба воды в водяном контуре не более 6,5 м, предназначенные для отопления жилых помещений и горячего водоснабжения.

В качестве жидкого топлива следует применять осветительный керосин или печное бытовое топливо.

(Измененная редакция, Изм. N 2).

1. КЛАССИФИКАЦИЯ

1.1. Аппараты должны изготовляться:

по виду:

отопительные (О) исполнений: с водяным контуром (В), без водяного контура;

комбинированные (К) с водяным контуром (В).

(Измененная редакция, Изм. N 2).

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Основные параметры и размеры аппаратов должны соответствовать указанным ниже и в табл.1.

2.1.1. Индекс окиси углерода, % (по объему), не более | 0,03 |

2.1.2. Содержание сажистых частиц в сухих неразбавленных продуктах сгорания, г/м | 0,03 |

2.1.3. Уровень звуковой мощности - не более 45 дБ·А 2.1.1-2.1.3. (Измененная редакция, Изм. N 2). | |

2.1.4. Температура нагрева поддона, °С, не более | 75 |

2.1.5. Температура топлива в топливном баке и дозаторе, °С, не более | 40 |

2.1.6. Температура продуктов сгорания на выходе из аппарата, °С, не менее | 200 |

2.1.7-2.1.10. (Исключены, Изм. N 2). |

2.1.11. Температура нагрева металлических ручек обслуживания не должна превышать температуру помещения более чем на 30 °С, а для пластмассовых ручек или ручек из материалов с аналогичной теплопроводностью - более чем на 25 °С.

(Измененная редакция, Изм. N 2).

| 15 |

2.1.13. (Исключен, Изм. N 2). |

Таблица 1

Наименование параметра | Нормы для аппаратов | |||||||

отопительных | комбинированных | |||||||

с водяным контуром | без водяного контура | |||||||

1. Номинальная тепловая мощность, кВт (пред. откл. ±10%) | 8,7; 11,6 | 17,5; 23,2 | 29,0 | 5,8; 8,7; 11,6 | 11,6 | 17,5 | 23,2 | 29,0 |

2. КПД, %, не менее: | ||||||||

в отопительном режиме | 71 | 75 | 77 | 72 | 72 | 73 | ||

в режиме горячего водоснабжения | - | - | - | - | 68 | 69 | ||

3. Температура нагрева, °С, не более: | ||||||||

передней и задней стенок | 50 | 100 | 40 | |||||

боковых стенок | 40 | 90 | 40 | |||||

пола под аппаратом | 40 | 40 | 40 | |||||

4. Диаметр дымоотводящего патрубка, мм | 120±1,75 | 140±2 | 150±2 | 120±1,75 | 140±2 | 150±2 | ||

5. Масса, кг, не более | 70 | 140 | 40 | 200 | ||||

(Измененная редакция, Изм. N 2).

Примечание. Допускается до 01.01.84 выпускать аппараты с номинальной тепловой мощностью 10,4 кВт.

Примеры условного обозначения:

аппарата (А) отопительного (О) бытового, работающего на жидком топливе (Ж), с водяным контуром (В), с номинальной тепловой мощностью 8,7 кВт:

АОЖВ-8,7 ГОСТ 22992-82

аппарата (А) комбинированного (К) бытового, работающего на жидком топливе (Ж) с водяным контуром (В) с номинальной тепловой мощностью 23,2 кВт:

АКЖВ-23,2 ГОСТ 22992-82

(Измененная редакция, Изм. N 2).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Аппараты должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам и образцу, утвержденным в установленном порядке.

3.2. Аппараты следует изготовлять исполнения УХЛ, категории 4.2 по ГОСТ 15150-69.

3.3. Конструкция аппарата должна обеспечивать:

свободный доступ для чистки газоходов от сажистых отложений;

качественное сжигание топлива при регулировании тепловой мощности в диапазоне не менее 1:3.

3.4. Основные детали аппарата должны изготовляться из стали не ниже марки Ст3 ГОСТ 380-71.

(Измененная редакция, Изм. N 2).

3.5. (Исключен, Изм. N 2).

3.6. Аппараты должны иметь дозатор, обеспечивающий регулируемый расход топлива и прекращение подачи топлива в горелку при ее переполнении.

3.7. Взаимное расположение горелки и дозатора должно исключать возможность перелива топлива через нижний ряд отверстий горелки при включенной топливной системе.

3.8. Аппараты должны иметь регулятор, ограничивающий разрежение на выходе до 20 Па в аппаратах с номинальной тепловой мощностью до 23,2 кВт включительно и до 30 Па в аппаратах с номинальной тепловой мощностью свыше 23,2 кВт.

(Измененная редакция, Изм. N 2).

3.9. Топливный бак, топливопроводы и места их соединений с дозатором и горелкой должны быть герметичными.

3.10. Теплообменник, змеевик и бак аппаратов (при их наличии) должны быть прочными и плотными.

3.11-3.15. (Исключены, Изм. N 2).

3.16. Отопительные и комбинированные аппараты с водяным контуром должны иметь термометр. Термометр должен быть защищен от механических повреждений.

3.17. Наружные поверхности аппарата, изготовленные из материалов, подвергающихся коррозии, должны быть защищены покрытиями любого вида и цвета, обеспечивающими термическую и коррозионную стойкость. Термическую стойкость следует обеспечивать для аппаратов с температурой нагрева наружных поверхностей свыше 60 °С. Материалы и покрытия, соприкасающиеся с водой, используемой для хозяйственных нужд, следует применять из числа разрешенных Минздравом СССР.

3.16, 3.17. (Измененная редакция, Изм. N 2).

3.18. (Исключен, Изм. N 2).

3.19. Аппараты в упаковке должны выдерживать транспортную тряску при средней перегрузке 2,4 и частоте 120 ударов в минуту.

3.20. Установленный срок службы аппаратов - не менее 10 лет.

Критерий предельного состояния - прогар теплообменника.

(Измененная редакция, Изм. N 2).

3.21. Средняя наработка аппарата на отказ не менее 2500 ч.

Критерии отказа:

снижение интенсивности горения;

появление коптящих языков пламени;

скапливание жидкого топлива на поддоне*.

3.22. Установленная безотказная наработка аппарата не менее 1250 ч*.

________________

* С 01.01.90.

3.21, 3.22. (Введены дополнительно, Изм. N 2).

4. КОМПЛЕКТНОСТЬ

4.1. В комплект аппарата должны входить:

регулятор тяги (при отсутствии в аппарате стационарного);

термометр;

скребок.

К аппарату должны прилагаться руководство по эксплуатации по ГОСТ 2.606-71 и паспорт на дозатор.

По согласованию с потребителем комплект может быть расширен.

(Измененная редакция, Изм. N 2).

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия аппаратов требованиям настоящего стандарта следует проводить приемо-сдаточные, периодические и типовые испытания и испытания на надежность.

(Измененная редакция, Изм. N 2).

5.2. Приемо-сдаточные испытания проводит предприятие-изготовитель.

Периодические и типовые испытания проводит головная организация по государственным испытаниям - Государственный испытательный центр газовой аппаратуры (ГИЦ ГА).

5.3. Приемо-сдаточным испытаниям следует подвергать каждый аппарат на соответствие требованиям табл.1 пп.4, 5 (один аппарат от партии в 100 шт.); пп.3.4 (по сертификату); 3.6 (в части наличия); 3.9; 3.10; 3.16; 3.17 (в части наличия); 4.1; 7.1; 7.2 (кроме срока консервации); 7.3; 7.4; 7.6.

5.4. Периодические испытания должны проводиться не реже одного раз в год не менее чем на трех аппаратах из числа прошедших приемо-сдаточные испытания на соответствие всем требованиям настоящего стандарта.

5.3, 5.4. (Измененная редакция, Изм. N 2).

5.5. Типовые испытания следует проводить при изменении конструкции, технологии изготовления и материалов, влияющих на параметры и требования, установленные настоящим стандартом.

Типовым испытаниям следует подвергать не менее трех аппаратов на соответствие тем требованиям настоящего стандарта, на которые могли повлиять внесенные изменения.

5.6. Испытание аппаратов на надежность (пп.3.20-3.22) следует проводить раз в три года.

(Введен дополнительно, Изм. N 2).

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Аппаратура

При проведении испытаний должна быть использована следующая аппаратура:

ротаметр стеклянный с погрешностью измерения ±2,5% от верхнего предела измерения для измерения расхода воды;

манометры для измерения давления воды:

класса точности 0,6 с верхним пределом измерения 0,40 МПа,

класса точности 0,6 с верхним пределом измерения 1,00 МПа;

микроманометр жидкостный с пределом допускаемой погрешности ±1% для измерения разрежения в дымоходе;

газоанализатор с погрешностью измерения:

±0,05% для измерения углекислого газа (СО),

±10% для измерения окиси углерода (СО);

весы с погрешностью измерения ±500 г для измерения массы аппарата;

термометр лабораторный с погрешностью измерения:

±0,2 °С для измерения температуры воды,

±1 °С для измерения температуры топлива и воздуха в помещении,

±2 °С для измерения температуры продуктов сгорания;

термометр термоэлектрический типа ТХК для измерения температуры нагрева наружных поверхностей, пола под аппаратом, ручек дверец;

секундомер типа СОПпр по ГОСТ 5072-79 для измерения продолжительности испытаний;

анемометр чашечный У5 по ГОСТ 6376-74 для измерения скорости движения воздуха в помещении;

психрометр аспирационный с погрешностью измерения ±14% для измерения относительной влажности воздуха в помещении;

шумомер 2-го класса с погрешностью измерения 3% для измерения уровня звукового давления;

вакуум-насос с кварцевой трубкой, имеющей фильтр из высокотемпературного каолинового волокна, для измерения сажистых частиц в продуктах сгорания;

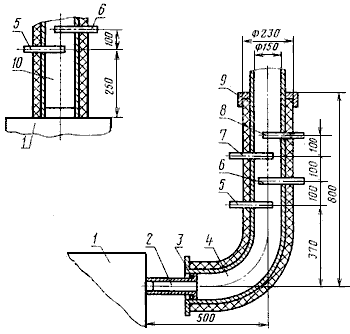

труба термоизолированная (черт.1).

Установка термоизолированной трубы

1 - аппарат; 2 - переходник; 3 - шнур асбестовый; 4 - труба для горизонтального подсоединения;

5 - пробоотборник; 6 - термометр; 7 - трубка для измерения разрежения;

8 - трубка для отбора сажистых частиц; 9 - крышка; 10 - труба для вертикального подсоединения

Черт.1

Допускается применять другие приборы, обеспечивающие указанную точность измерения.

(Измененная редакция, Изм. N 2).

6.2. Условия проведения испытаний

6.2.1. Периодические и типовые испытания следует проводить при соблюдении условий, приведенных ниже:

температура воздуха в помещении, °С | 20±5 |

объемное содержание углекислого газа (СО | 0,2 |

скорость движения воздуха в помещении, м/с, не более | 0,5 |

относительная влажность воздуха в помещении, %, не более | 80 |

6.3. Проведение испытаний

6.3.1. Подготовка аппаратов к испытаниям должна проводиться в следующей последовательности:

установить разрежение, равное 6 Па;

в отопительной части - подать в нижний штуцер аппарата воду, подогретую до температуры (55±5) °С;

в водонагревательной части - подать в нижний штуцер аппарата воду из водопровода;

подать топливо (минимальный расход) в горелку аппарата и произвести ее розжиг;

в комбинированных аппаратах, имеющих теплообменники систем отопления и горячего водоснабжения, испытания необходимо производить последовательно с циркуляцией воды только в теплообменнике, подвергаемом испытаниям;

по истечение 10-15 мин установить разрежение в дымоотводящем патрубке (п.3.8) и обеспечить максимальную подачу топлива дозатором, соответствующую номинальной тепловой мощности.

6.3.2. Номинальную тепловую мощность в кВт (табл.1, п.1) следует определять по формуле

![]() ,

,

где - расход топлива, кг/ч;

- низшая теплота сгорания топлива, кДж/кг.

6.3.3. (Исключен, Изм. N 2).

6.3.4. Коэффициент полезного действия отопительного аппарата с водяным контуром и комбинированного аппарата с водяным контуром в отопительном режиме и в режиме горячего водоснабжения в процентах (табл.1, п.2) следует определять по формуле

![]() ,

,

где - расход нагретой воды, кг/ч;

- температура воды на выходе из аппарата, °С;

- температура воды на входе в аппарат, °С.

(Измененная редакция, Изм. N 2).

6.3.5. Коэффициент полезного действия отопительного и комбинированного аппаратов без водяного контура в отопительном режиме в процентах (табл.1, п.2) следует определять по формуле

![]() ,

,

где - потери тепла с уходящими газами, %;

![]() ,

,

где - температура уходящих газов, °С;

- температура воздуха в помещении, °С;

- жаропроизводительность топлива, значение равно 2100 °С;

,

- поправочные коэффициенты, значение которых в зависимости от температуры уходящих газов приведены в табл.2;

- коэффициент разбавления сухих продуктов сгорания воздухом;

- поправочный коэффициент, значение которого равно 0,85.

Таблица 2

200 | 0,83 | 0,78 |

300 | 0,84 | 0,79 |

400 | 0,86 | 0,80 |

500 | 0,87 | 0,81 |

Коэффициент разбавления сухих продуктов сгорания воздухом следует определять по формуле

![]() ,

,

где ![]() - максимально возможная объемная доля сухих трехатомных газов при теоретическом расходе воздуха, %;

- максимально возможная объемная доля сухих трехатомных газов при теоретическом расходе воздуха, %;

- объемная доля трехатомных газов в продуктах сгорания, %;

- объемная доля окиси углерода в продуктах сгорания, %.

6.3.6. Индекс окиси углерода ![]() в процентах по объему (п.2.1.1) следует определять по формуле

в процентах по объему (п.2.1.1) следует определять по формуле

![]() ,

,

где - объемная доля окиси углерода в воздухе помещения, %.

- количество испытанных аппаратов.

(Измененная редакция, Изм. N 2).

6.3.7. Содержание сажистых частиц в сухих неразбавленных продуктах сгорания в г/м

(п.2.1.2) следует определять газоволюмометрическим методом и вычислять по формуле

![]() ,

,

где - расчетное количество сажистых частиц, которое должно определяться после сжигания сажи, задержавшейся в трубке с фильтром, и измерения объема образовавшейся при этом двуокиси углерода из условия, что 1 мл СО

соответствует 0,5355 мг углерода (сажи), мг;

- объем прошедших через фильтр продуктов сгорания, приведенный к нормальным условиям, л.

- количество испытанных аппаратов.

6.3.8. Уровень звуковой мощности (п.2.1.3) следует определять по ГОСТ 12.1.028-80* на расстоянии 2 м от аппарата.

_______________

* На территории Российской Федерации действует ГОСТ Р 51402-99. - .

6.3.9. Температуры нагрева поддона (п.2.1.4), топлива в топливном баке и дозаторе (п.2.1.5), продуктов сгорания на выходе из аппарата (п.2.1.6), стенок и пола под аппаратом (п.3, табл.1), ручек обслуживания (п.2.1.11) следует определять после работы аппарата на номинальной тепловой мощности не менее 1 ч.

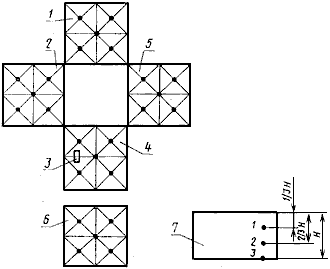

При определении температуры термопары следует размещать в точках, указанных на черт.2.

Схема расположения точек замера температур поверхностей.

Аппараты отопительные и комбинированные

1 - стенка задняя; 2 - стенка левая; 3 - ручка; 4 - передняя; 5 - стенка правая;

6 - пол под аппаратом; 7 - бак топливный.

Черт.2

6.3.7-6.3.9. (Измененная редакция, Изм. N 2).

6.3.10. Диапазон регулирования тепловой мощности (п.3.3) необходимо проверять, изменяя тепловую мощность от номинальной до минимальной. При этом индекс окиси углерода и содержание сажистых частиц в сухих неразбавленных продуктах сгорания должны соответствовать требованиям пп.2.1.1 и 2.1.2.

6.3.11. Проверку прекращения подачи топлива в горелку при ее переполнении (п.3.6) и взаимного расположения горелки и дозатора (п.3.7) следует проводить при максимальном расходе топлива. Допустимое расстояние между уровнем топлива в горелке и нижним рядом отверстий в корпусе горелки через 6 ч должно быть не менее 5 мм.

6.3.12. Проверку работы регулятора тяги (п.3.8) необходимо проводить при создании разрежения в термоизолированной трубе выше ограниченной величины. Разрежение контролируется до и после регулятора тяги.

6.3.13. Контроль герметичности топливного бака, топливопроводов и мест их соединений с дозатором и горелкой (п.3.9) необходимо проводить заполнением топливной системы топливом. После 2 ч выдержки (при приемо-сдаточных испытаниях - 10 мин) следует осмотреть топливную систему. Утечка топлива не допускается.

6.3.14. Испытания теплообменника отопительного аппарата с водяным контуром, а также бака комбинированного аппарата на прочность (п.3.10) должны проводить гидравлическим или пневматическим давлением не менее 100 кПа (1 кгс/см).

Испытания теплообменника или змеевика аппаратов, подсоединяемых к водопроводу, должны проводиться гидравлическим давлением не менее 900 кПа (9 кгс/см).

При гидравлических испытаниях не допускаются течи, потения, остаточные деформации, при пневматических - не допускаются остаточные деформации и появление пузырьков воздуха. Время выдержки под давлением - не менее 5 мин.

(Измененная редакция, Изм. N 2).

6.3.15-6.3.17. (Исключены, Изм. N 2).

6.3.18. Проверку силикатного эмалевого покрытия (п.3.17) следует проводить в следующей последовательности:

для проверки термической стойкости покрытия поверхность эмалированных деталей следует нагреть до максимальной температуры и обрызгать 100 мл воды температурой 20 °С в трех местах в течение 3 с. Для обрызгивания следует выбирать наиболее нагретые места.

При этом появление трещин не допускается;

химическую стойкость покрытия следует определять "пробой пятном".

Для этого участок испытуемой поверхности необходимо протереть спиртом и очертить восковым карандашом. В центр очерченного круга диаметром 20 мм вливают каплю 4%-ной уксусной кислоты, которую после выдержки в течение 1 мин смывают спиртом. На эмали не должно оставаться матового пятна;

механическую прочность следует определять путем удара свободно падающего стального шарика массой от 50 до 60 г на эмалевую поверхность одной из деталей аппарата с определенной высоты. Произведение высоты на массу шарика должно составлять 0,02 кг·м. Для сохранения вертикального направления падения груза применяется металлическая труба. Испытуемая деталь должна быть установлена на стальное кольцо с наружным диаметром 60 мм, внутренним - 50 мм и кромками с радиусом закругления 1 мм. После удара на эмалевом покрытии не должно появляться сколов и трещин.

6.3.19. Испытание аппарата на транспортную тряску (п.3.19) следует проводить на специальном стенде в течение 30 мин при средней перегрузке 2,4 и частоте 120 ударов в минуту.

После испытаний состояние упаковки следует проверить визуально.

Аппарат считается выдержавшим испытание, если после тряски не будет обнаружено механических повреждений и ослабления крепежа.

Топливопроводы и места их соединений должны быть проверены на герметичность.

6.3.20. Проверку диаметра дымоотводящего патрубка (табл.1, п.4) следует проводить при помощи измерительного инструмента.

(Измененная редакция, Изм. N 2).

6.3.21. (Исключен, Изм. N 2).

6.3.22. Проверку установленного срока службы (п.3.20), средней наработки на отказ (п.3.21), установленной безотказной наработки (п.3.22) проводят по результатам данных эксплуатации или статистическим методом по ГОСТ 16468-79.

(Введен дополнительно, Изм. N 2).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На каждом аппарате на видном месте, исключая переднюю поверхность, должна быть прикреплена табличка по ГОСТ 12971-67, содержащая:

товарный знак или наименование предприятия-изготовителя;

условное обозначение аппарата;

порядковый номер по системе нумерации предприятия-изготовителя;

год и месяц выпуска;

розничную цену;

государственный Знак качества по ГОСТ 1.9-67 для аппаратов, которым в установленном порядке присвоен государственный Знак качества.

7.2. Перед упаковыванием все неокрашенные металлические детали аппарата должны быть подвергнуты временной защите (вариант ВЗ-4 по ГОСТ 9.014-78) нанесением слоя смазки ПВК по ГОСТ 19537-83.

Отверстия штуцеров должны быть защищены от засорения.

Срок действия консервации - 1 год.

(Измененная редакция, Изм. N 1).

7.3. Аппараты должны быть упакованы в дощатую обрешетку по рабочим чертежам, утвержденным в установленном порядке (типа П-2 ГОСТ 12082-82).

Перед упаковкой в дощатую обрешетку аппараты должны быть обернуты двухслойной бумагой любой марки по ГОСТ 8828-75* и обвязаны шпагатом.

_______________

* На территории Российской Федерации действует ГОСТ 8828-89, здесь и далее. - .

Съемные детали должны быть обернуты двухслойной упаковочной бумагой по ГОСТ 8828-75, обвязаны шпагатом и уложены в камеру сгорания.

Допускается аппараты упаковывать в ящики из гофрированного картона марки П или Т по ГОСТ 9142-84* с усилением вспомогательными упаковочными средствами-вкладышами.

_______________

* На территории Российской Федерации действует ГОСТ 9142-90. - .

(Измененная редакция, Изм. N 2).

7.4. Руководство по эксплуатации должно быть вложено в пакет или завернуто в двухслойную упаковочную бумагу по ГОСТ 8828-75.

7.5. Аппараты должны транспортироваться транспортом всех видов в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

Транспортирование аппаратов должно осуществляться в пакетированном виде по ГОСТ 21929-76. Масса и размеры транспортных пакетов - по ГОСТ 24597-81.

Транспортные пакеты формируются на плоских деревянных поддонах по ГОСТ 9078-84 с помощью скрепляющих средств по ГОСТ 21650-76.

Допускается транспортирование аппаратов в индивидуальной упаковке.

При транспортировании железнодорожным транспортом размещение и крепление аппаратов в крытых вагонах должно осуществляться по "Техническим условиям погрузки и крепления грузов", утвержденным МПС.

Условия хранения упакованных аппаратов должны соответствовать группе С по ГОСТ 15150-69.

7.6. Транспортная маркировка - по ГОСТ 14192-77* с нанесением манипуляционных знаков "Верх, не кантовать", "Осторожно, хрупкое".

_______________

* На территории Российской Федерации действует ГОСТ 14192-96. - .

7.5, 7.6. (Измененная редакция, Изм. N 1).

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Аппарат должен быть установлен на огнеупорную основу на расстоянии не менее 500 мм от сгораемых стен или перегородок.

8.2. Место подключения аппарата к дымовой трубе должно быть тщательно обмазано глиняным раствором.

8.3. Аппарат должен быть установлен так, чтобы топливное пятно располагалось по центру дна горелки.

8.4. Не допускается розжиг аппарата в разогретом состоянии. Повторный розжиг аппарата следует производить не ранее чем через 20-30 мин после его выключения.

8.5. Чистку аппарата от сажистых отложений необходимо производить только после его выключения и охлаждения всех элементов конструкции до комнатной температуры.

8.6. Не допускается работа аппарата при наличии утечки топлива или остатков его на поддоне.

9. ГАРАНТИЯ ИЗГОТОВИТЕЛЯ

9.1. Предприятие-изготовитель гарантирует соответствие аппаратов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

9.2. Гарантийный срок эксплуатации аппаратов - 2,5 года со дня продажи через розничную торговую сеть.

(Измененная редакция, Изм. N 2).

Текст документа сверен по:

М.: Издательство стандартов, 1982

в

текст документа внесены Изменения N 1, 2,

утвержденные Постановлением

Госстандарта СССР от 21.03.85 N 668,

от 30.06.88 N 2591