ГОСТ 21805-94

Группа Г18

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕГУЛЯТОРЫ ДАВЛЕНИЯ ДЛЯ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ НА ДАВЛЕНИЕ ДО 1,6 МПа

Общие технические условия

Pressure requlators for liquefied hygrocarbon gases for pressure to 1,6 MPa. General specifications

МКС 23.060.40

97.040.50

ОКП 48 5882

Дата введения 1996-01-01

Предисловие

1 РАЗРАБОТАН ТК "Бытовая аппаратура, работающая на газовом, жидком и твердом видах топлива"

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 6 от 21 октября 1994 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Белстандарт |

Республика Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Кыргызская Республика | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 16 ноября 1995 г. N 573 межгосударственный стандарт ГОСТ 21805-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

4 ВЗАМЕН ГОСТ 21805-83

5 ПЕРЕИЗДАНИЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

3.18.1 | |

5.3.4 | |

5.3.4 | |

6.1.2 | |

3.20.1; 3.20.2 | |

3.20.1; 3.20.2 | |

6.1.2 | |

3.20.1; 3.20.2 | |

6.1.2 | |

3.20.1; 3.20.2 | |

6.1.2 | |

3.20.2 | |

3.20.1; 3.20.2 | |

3.20.1 | |

6.1.2 | |

3.20.2 | |

3.19.2 | |

3.2; 6.2.1 | |

3.20.1; 3.20.2 | |

6.1.2 | |

6.1.2 |

Настоящий стандарт распространяется на регуляторы давления для сжиженных углеводородных газов на давление до 1,6 МПа (далее - регуляторы), предназначенные для автоматического поддержания в заданных пределах давления газов, отбираемых из баллонов.

Регуляторы следует считать продукцией повышенно опасной, эксплуатация которой требует соблюдения специальных правил по безопасности.

Требования настоящего стандарта являются обязательными.

Обязательные требования к качеству продукции, обеспечивающие ее безопасность для жизни, здоровья и имущества населения, изложены в разделах 2 и 3 (кроме 3.18; 3.19; 3.20).

Стандарт пригоден для целей сертификации.

1 Классификация

1.1 Регуляторы классифицируются по:

- присоединению к вентилю - тип 1;

- присоединению к клапану - тип 2.

2 Основные параметры и размеры

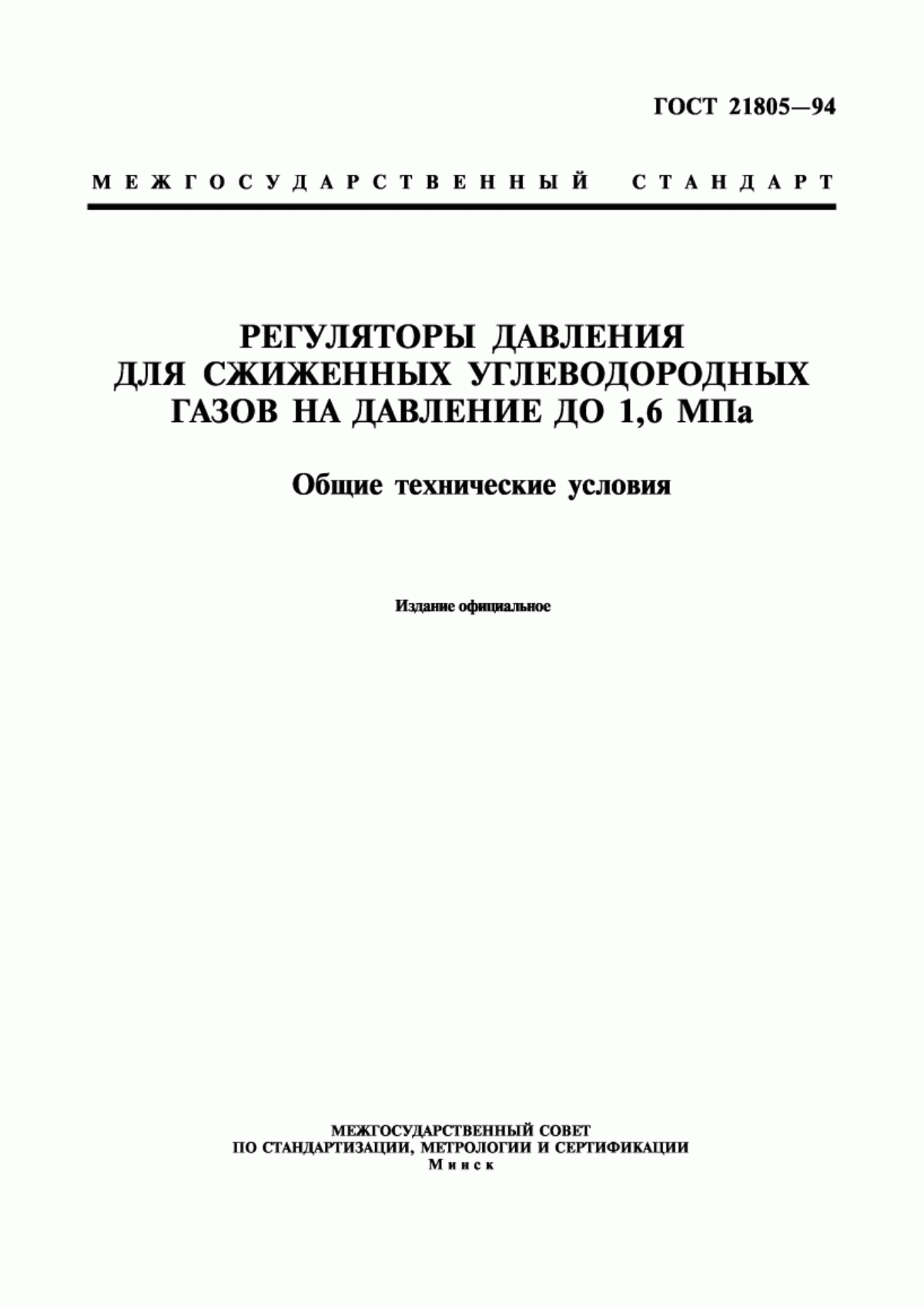

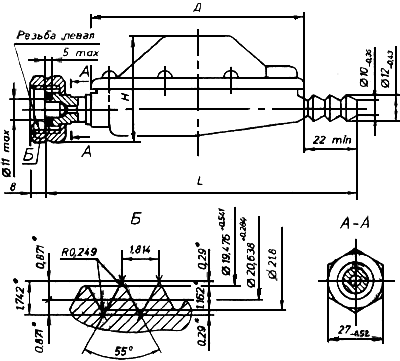

2.1 Основные параметры и размеры регуляторов должны соответствовать указанным на рисунках 1, 2 и в таблицах 1, 2.

Тип 1

_____________________

* Размеры для справок

Примечания

1 Допускается выполнение выходного штуцера с резьбой.

2 Рисунок не определяет конструкцию

Рисунок 1

Тип 2

Примечание - Рисунок не определяет конструкцию.

Рисунок 2

Таблица 1

Наименование параметра | Значения для типа | ||

1 | 2 | ||

1. Рабочее давление на входе в регулятор, МПа | от 0,07 до 1,6 | ||

2. Объемный расход газа, м | 0,5 | 1,2 | |

3. Давление на выходе из регулятора, Па | |||

не менее | 2000 | ||

не более | 3600 | ||

4. Масса*, кг, не более | 0,25 | 0,31 | 0,33 |

* Масса указана для регуляторов с корпусами, изготовленными из алюминиевых сплавов. Выходной штуцер выполнен без резьбы. | |||

Примечание - Значения параметров пунктов 1, 2, 3 для регуляторов типа 2 указаны при работе с клапаном. | |||

Таблица 2

Размеры в миллиметрах

Наименование |

|

|

|

Регулятор типа 1 с объемным расходом газа 0,5 м |

|

|

|

Регулятор типа 1 с объемным расходом газа 1,2 м | 160* | 60 | 105 |

* Для групповых баллонных установок - 180 мм. | |||

Пример условного обозначения регулятора (Р) давления (Д) для сжиженных (С) углеводородных газов (Г), присоединяемого к вентилю (тип 1) с объемным расходом 1,2 м/ч, модели 9504 (при необходимости):

РДСГ 1-1,2 9504 ГОСТ 21805-94

3 Технические требования

3.1 Регуляторы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам и при необходимости образцам-эталонам, утвержденным в установленном порядке.

3.2 Номинальные значения климатических факторов:

- для эксплуатации в рабочем состоянии - по ГОСТ 15150 для климатического исполнения У2, но при этом нижнее значение температуры окружающего воздуха минус 30 °С;

- для эксплуатации в нерабочем состоянии (хранение и транспортирование с перерывами в работе) - по ГОСТ 15150 для климатического исполнения У2.

3.3 Корпус регулятора должен изготовляться из алюминиевых сплавов или других материалов, по физико-механическим свойствам не уступающим алюминиевым сплавам.

Элементы, входящие в состав той части, которая соединяется с вентилем баллона, должны изготовляться из латуни или любого другого металла или сплава, по физико-механическим свойствам не уступающего латуни.

3.4 Детали из неметаллических материалов, соприкасающиеся с паровой фазой сжиженных углеводородных газов, должны быть стойкими к их воздействию. Изменение массы материалов по отношению к исходной не должно превышать 10%, а проницаемость, в том числе после ускоренного старения, не более 0,005 г/ч.

Твердость по Шору А для деталей из резины после ускоренного старения не должна измениться более чем на 5 ед.

3.5 Мембрана должна быть герметична при давлении 0,1 МПа.

3.6 Отверстие для выхода воздуха над мембраной должно быть расположено так:

1) чтобы случайное попадание инородных частиц вовнутрь регулятора было минимальным;

2) чтобы инструмент, вставленный в это отверстие, не касался мембраны.

3.7 Регулятор типа 1 должен иметь на входе фильтр, препятствующий попаданию твердых частиц величиной более 200 мкм.

3.8 Соединение регулятора с запорным устройством должно быть герметичным.

3.9 Рабочая камера должна быть герметичной.

3.10 Давление в рабочей камере при отсутствии объемного расхода должно быть не более 4500 Па.

3.11 Регулятор типа 1 должен быть работоспособным после падения.

3.12 Показатели надежности регуляторов должны быть, не менее:

700 | - для наработки до отказа, циклов; | |||

6 | - для среднего срока службы, лет. | |||

Критерии отказа регуляторов: нарушение герметичности и основных параметров (п.2.1, таблица 1, пункты 1, 2, 3).

Критерии предельного состояния регуляторов: механические повреждения с нарушением герметичности и основных параметров (п.2.1, таблица 1, пункты 1, 2, 3), износ резьбы сверх допускаемых отклонений в соответствии с рисунками 1, 2.

3.13 Регулятор, который может быть разобран при эксплуатации, должен быть опломбирован.

3.14 Рукоятка регулятора типа 2 должна фиксироваться в положениях "Закрыто" и "Открыто".

3.15 На рукоятке регулятора типа 2 должен быть нанесен знак круглой формы красного цвета, видимый в положении "Открыто".

3.16 Накидная гайка должна иметь метку левой резьбы.

3.17 Регуляторы должны выдерживать транспортную тряску при средней перегрузке 2,4 и частоте 120 ударов в минуту.

3.18 Комплектность

3.18.1 Каждый регулятор должен сопровождаться паспортом по ГОСТ 2.601*.

________________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - .

3.19 Маркировка

3.19.1 На регуляторе должна быть нанесена маркировка с указанием:

- товарного знака предприятия-изготовителя;

- условного обозначения регулятора без обозначения стандарта;

- двух цифр месяца и двух последних цифр года выпуска;

- знака, указывающего направление среды;

- знака соответствия для сертифицированных регуляторов.

Маркировка должна быть выполнена способом, обеспечивающим четкость и долговечность в течение срока службы регулятора.

3.19.2 Транспортная маркировка груза - по ГОСТ 14192 с нанесением манипуляционного знака "Верх".

3.20 Упаковка

3.20.1 Каждый регулятор должен быть обернут в противокоррозионную бумагу по ГОСТ 16295 или парафинированную бумагу по ГОСТ 9569* и уложен в дощатый ящик типа I, II-1 или II-2 по ГОСТ 2991, или фанерный ящик по ГОСТ 9396, или ящик по ГОСТ 5959, предварительно выложенный внутри противокоррозионной бумагой по ГОСТ 16295 или битумированной бумагой по ГОСТ 515.

________________

* На территории Российской Федерации действует ГОСТ 9569-2006, здесь и далее по тексту. - .

Паспорта должны быть вложены в бумажный пакет или завернуты в бумагу по ГОСТ 8828 или парафинированную бумагу по ГОСТ 9569 и уложены в ящик с регуляторами.

3.20.2 Для регуляторов, предназначенных в розничную торговую сеть, применяют индивидуальную упаковку - коробку из картона типа I или II по ГОСТ 12301* с этикеткой. На этикетке должна быть нанесена маркировка с указанием:

________________

* На территории Российской Федерации действует ГОСТ 12301-2006. - .

- товарного знака предприятия-изготовителя;

- условного обозначения регулятора без обозначения стандарта;

- двух цифр месяца и двух последних цифр года выпуска.

В коробку укладывают регулятор и паспорт, завернутые в бумагу по ГОСТ 8828 или парафинированную бумагу по ГОСТ 9569. Допускается паспорт не упаковывать. Картонные коробки укладывают в дощатый ящик типа I, II-1 или II-2 по ГОСТ 2991, или фанерный ящик по ГОСТ 9396, или ящик по ГОСТ 5959, или ящик из гофрированного картона по ГОСТ 9142, предварительно выложенный внутри противокоррозионной бумагой по ГОСТ 16295 или битумированной бумагой по ГОСТ 515.

Допускается применять другие упаковочные материалы и тару, обеспечивающие сохранность регуляторов.

3.20.3 Масса брутто грузового места должна быть не более 40 кг.

Для изделий, предназначенных в розничную торговую сеть, масса брутто грузового места должна быть не более 15 кг.

4 Приемка

4.1 Для проверки соответствия регуляторов требованиям настоящего стандарта следует проводить следующие виды испытаний:

- приемосдаточные;

- квалификационные;

- периодические;

- типовые;

- испытания на надежность;

- сертификационные.

4.2 При приемосдаточных испытаниях регуляторы необходимо проверять на соответствие требованиям, указанным в таблице 3.

Таблица 3

Количество испытуемых регуляторов | Номер пункта настоящего стандарта |

Каждый регулятор | 2.1 (таблица 1, пункт 3); 3.1; 3.7 (в части наличия фильтра); 3.8 (для регуляторов типа 2); 3.9; 3.10; 3.13; 3.14; 3.15; 3.16; 3.18.1; 3.19.1 (в части наличия маркировки); 3.20.1; 3.20.2 |

Каждое грузовое место | 3.19.2 |

Одно грузовое место на каждый тип упаковки | 3.20.3 |

Результаты приемосдаточных испытаний должны быть отражены в сопроводительной документации (отметка ОТК).

4.3 Квалификационные испытания следует проводить не менее чем на семи регуляторах из числа прошедших приемосдаточные испытания на соответствие всем требованиям настоящего стандарта, кроме среднего срока службы (3.12).

4.4 Периодические испытания следует проводить не реже одного раза в год не менее чем на семи регуляторах, прошедших приемосдаточные испытания, на соответствие всем требованиям настоящего стандарта, кроме 3.12 (в части среднего срока службы); 3.19.2; 3.20.

Результаты испытаний являются окончательными.

4.5 Типовые испытания следует проводить при изменении конструкции, технологии изготовления и материалов, влияющих на параметры и требования, установленные настоящим стандартом. Типовым испытаниям следует подвергать не менее семи регуляторов на соответствие тем требованиям настоящего стандарта, на которые могли повлиять внесенные изменения.

4.6 Испытания регуляторов на надежность (3.12 в части среднего срока службы) следует проводить не реже одного раза в пять лет. Начало отсчета - с момента проведения квалификационных испытаний.

4.7 Сертификационные испытания следует проводить не менее чем на семи регуляторах из числа прошедших приемосдаточные испытания на соответствие обязательным требованиям настоящего стандарта.

Сертификационные испытания проводят только при сертификации регуляторов.

4.8 Результаты квалификационных, периодических, типовых и сертификационных испытаний, а также испытаний на надежность должны быть оформлены протоколом.

5 Методы испытаний

5.1 Аппаратура

При проведении испытаний должны быть использованы следующие средства измерений и контроля:

- термометр с погрешностью измерения ±1 °С для измерения температуры воздуха в помещении;

- манометры класса точности 1,5 с верхними пределами измерений 0,16 и 2,5 МПа для измерения давления воздуха;

- счетчик газовый класса точности 3 для измерения расхода газа;

- мановакуумметр с погрешностью измерения ±20 Па для измерения давления на выходе из регулятора;

- секундомер класса точности 2 для измерения продолжительности испытаний;

- весы с погрешностью взвешивания:

±5 г для измерения массы регулятора;

±0,001 г для измерения массы неметаллических деталей;

- психрометр аспирационный с погрешностью измерения ±4% для измерения относительной влажности воздуха в помещении;

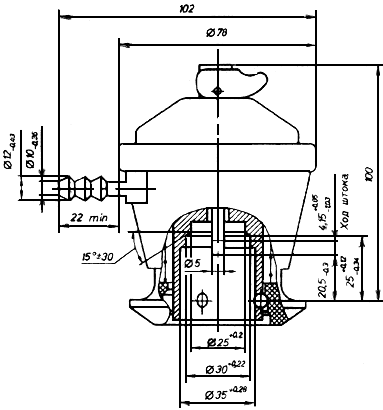

- приспособление для испытания материалов на проницаемость (рисунок 3);

1 - зажимной винт; 2 - испытуемый образец; 3 - металлическая прокладка

Рисунок 3 - Приспособление для испытания материалов на проницаемость

- твердомер с погрешностью измерения ±1% для измерения твердости материалов;

- средства измерений для контроля линейных и угловых размеров, обеспечивающие заданную точность;

- камера климатическая;

- стенд специальный для испытания на транспортную тряску.

Допускается применять другие средства измерения и контроля, обеспечивающие указанную точность измерения.

5.2 Условия проведения испытаний

5.2.1 Испытания следует проводить при следующих условиях:

- температура воздуха в помещении - (25±10) °С;

- относительная влажность воздуха в помещении, %, не более 45-80.

5.3 Проведение испытаний

5.3.1 Определение объемного расхода газа (2.1, таблица 1, пункт 2) необходимо осуществлять подачей воздуха на вход регулятора давлением (0,070) МПа - при давлении на выходе (2000

) Па.

Для получения объемного расхода сжиженного углеводородного газа необходимо достигнутый результат уменьшить в 1,25 (поправочный коэффициент).

5.3.2 Давление на выходе из регулятора (2.1, таблица 1, пункт 3) определяют подачей воздуха на вход регулятора при следующих условиях:

1) давление на входе (0,070) МПа;

объемный расход воздуха:

- 1,25 (0,500) м

/ч - для типа 1,

- 1,25 (1,20) м

/ч - для типов 1 и 2.

При этом давление на выходе из регулятора должно быть не менее 2000 Па;

2) давление на входе (1,60) МПа;

объемный расход воздуха 1,25 (0,025±0,003) м/ч.

При этом давление на выходе из регулятора должно быть не более 3600 Па.

5.3.3 Испытания на воздействие климатических факторов (3.2) при эксплуатации в рабочем состоянии необходимо проводить в следующем порядке:

- регуляторы помещают в климатическую камеру и выдерживают при температуре 45 °С в течение 4 ч, после чего в камере проводят испытания на соответствие требованиям 2.1 (таблица 1, 2, 3) и 3.9;

- регуляторы выдерживают в климатической камере при температуре минус 30 °С в течение 4 ч, после чего в камере проводят испытания на соответствие требованиям 2.1 (таблица 1, пункты 2, 3) и 3.9 при рабочем давлении на входе в регулятор 0,07 МПа.

Испытания на воздействие климатических факторов при эксплуатации в нерабочем состоянии следует проводить в следующем порядке. Регуляторы помещают в климатическую камеру и выдерживают при температуре минус 60 °С в течение 4 ч. После извлечения из камеры регуляторы выдерживают в условиях, установленных в 5.2.1, в течение 2 ч, после чего проводят испытания на соответствие требованиям 2.1 (таблица 1, пункты 2, 3) и 3.9.

5.3.4 Стойкость деталей из неметаллических материалов (3.4) следует определять по ГОСТ 9.030, погружая предварительно взвешенные детали в жидкий пентан на 24 ч. После извлечения из пентана образцы просушивают в течение 1 мин и взвешивают, затем остаются* на открытом воздухе в течение 24 ч и повторно взвешивают. Изменение массы деталей по отношению к исходной не должно превышать 10%.

_________________

* Текст документа соответствует оригиналу. - .

Для испытания на проницаемость необходимо из листа испытуемого материала в состоянии поставки вырезать прокладку внутренним диаметром 8 мм, наружным диаметром 19 мм, а из формируемых материалов изготовить прокладку внутренним диаметром 8 мм, наружным диаметром 19 мм с толщиной, соответствующей толщине детали. Прокладки должны быть изготовлены изготовителем регуляторов с сохранением технологических параметров. Прокладка сжимается в приспособлении (рисунок 3) не менее чем на 20% своей толщины, предварительно заполненном 0,5 г жидкого пентана. Приспособление взвешивается и оставляется на открытом воздухе при температуре (25±10) °С. Следующее взвешивание производится через 24 ч. Проницаемость материалов прокладки в граммах в час по пентану определяется с точностью до третьего десятичного знака.

Испытание на проницаемость после ускоренного старения производят следующим образом. Приспособление с испытуемой прокладкой следует опорожнить от пентана через нижнюю пробку и поместить в сушильную камеру при температуре (110±5) °С в течение семи дней*, после чего произвести повторное испытание на проницаемость при условиях, описанных выше.

_________________

* Текст документа соответствует оригиналу. - .

Испытание на твердость по Шору А для резиновых деталей следует проводить по ГОСТ 263 на образцах из материалов до и после ускоренного старения. Ускоренное старение проводится в сушильной камере при температуре (110±5) °С в течение семи дней.

Образцы изготавливаются изготовителем регуляторов из листовых и формируемых материалов с сохранением технологических параметров. Толщина образцов не менее 2 мм, диаметр не менее 32 мм.

5.3.5 Испытание мембраны на соответствие 3.5 следует проводить в следующем порядке. С регулятора должна быть снята крышка вместе с находящимися над мембраной деталями, после чего на него устанавливается приспособление, которое прижимает мембрану к корпусу по периметру и ограничивает перемещение жесткого центра мембраны вверх. Выходной штуцер регулятора должен быть закрыт.

Во время испытаний регулятор должен быть полностью погружен в воду.

В регулятор подается воздух давлением 0,1 МПа в течение 5 мин. При этом на мембране не должны появляться пузырьки воздуха.

Данному испытанию мембрана должна быть подвергнута и после выдержки в пентане или жидком бутане в течение 72 ч.

5.3.6 Герметичность соединения регулятора с запорным устройством (3.8) проверяют при заглушенном выходном штуцере подачей через запорное устройство воздуха давлением (1,6) МПа.

Соединение регулятора с запорным устройством следует погрузить в воду. Для регулятора типа 2 запорное устройство при погружении должно быть сверху.

При квалификационных, периодических и типовых испытаниях к регулятору типа 2 должно быть приложено отрывающее осевое усилие 300 Н.

Регулятор считают выдержавшим испытание, если в течение не менее 60 с выделение пузырьков газа не наблюдается. При приемосдаточных испытаниях для регулятора типа 2 - не менее 30 с.

5.3.7 Герметичность рабочей камеры (3.9) проверяют подачей в камеру воздуха со стороны выходного штуцера давлением 10000 Па - для регуляторов типа 1 и 5000 Па - для регуляторов типа 2. После достижения в рабочей камере заданного давления подача воздуха прекращается.

Регуляторы считают выдержавшими испытание, если в течение не менее 60 с (при приемосдаточных испытаниях не менее 30 с) падение давления не наблюдается.

5.3.8 Давление в рабочей камере (3.10) проверяют подачей воздуха давлением (1,6) МПа на вход в регулятор при закрытом выходном штуцере.

Регулятор считается выдержавшим испытание, если установившееся давление в рабочей камере не менее чем через 60 с (при приемосдаточных испытаниях не менее чем через 30 с) не превышает 4500 Па.

5.3.9 Проверка регулятора на соответствие требованию 3.11 проводится сбрасыванием его на твердую площадку (например, цементную) с высоты 1000 мм, после чего проводят испытания на соответствие требованиям 2.1 (таблица 1, пункты 2, 3); 3.8; 3.9; 3.10.

5.3.10 Проверку регуляторов на соответствие требованиям 3.12 следует проводить по РД 51-02-108-88 "Регуляторы давления для сжиженных углеводородных газов на давление до 1,6 МПа. Методы испытаний на надежность".

5.3.11 Фиксацию рукоятки управления (3.14) проверяют совместно с клапаном переводом рукоятки из положения "Закрыто" в положение "Открыто". Самопроизвольное возвращение рукоятки из установленных положений не допускается.

Проверку допускается проводить при испытаниях по 5.3.2.

5.3.12 Испытания регуляторов на транспортную тряску (3.17) следует проводить следующим образом. Регуляторы (семь штук), упакованные согласно 3.20, плотно укладываются в специальную тару, которая крепится на платформе испытательного стенда. Продолжительность испытаний 30 мин. После испытаний регуляторы необходимо проверить на соответствие требованиям 2.1 (таблица 1, пункт 3); 3.8; 3.9.

5.3.13 Проверку регуляторов на соответствие требованиям 3.1 (на соответствие образцу-эталону); 3.6; 3.7 (в части наличия фильтра); 3.13; 3.15; 3.16; 3.18.1; 3.19.1; 3.19.2; 3.20.1; 3.20.2 следует производить внешним осмотром.

Проверку по 2.1 (таблица 1, пункты 1, 4; таблица 2); 3.1; 3.7; 3.20.3 следует проводить с помощью средств измерения и контроля.

5.3.14 Проверку по 3.3 следует проводить сверкой материалов, заложенных в конструкторскую документацию, с сертификатом на материал.

6 Транспортирование и хранение

6.1 Транспортирование

6.1.1 Регуляторы следует транспортировать транспортом всех видов в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

6.1.2 Железнодорожным транспортом регуляторы транспортируют в крытых вагонах или контейнерах. Размещение и крепление упакованных регуляторов должны соответствовать техническим условиям погрузки и крепления грузов, утвержденных МПС.

При транспортировании в крытых вагонах регуляторы, упакованные в ящики, допускается формировать в пакеты по ГОСТ 26663, масса брутто не более 1 т. Габаритные размеры пакетов - по ГОСТ 24597.

Пакеты устанавливают на поддоны по ГОСТ 9078 или ГОСТ 9570 и скрепляют одноразовыми средствами скрепления, металлической лентой по ГОСТ 3560, или ГОСТ 6009, или ГОСТ 503.

6.2 Хранение

6.2.1 Хранение и транспортирование регуляторов - по группе 5 (ОЖ 4) ГОСТ 15150.

7 Указания по эксплуатации

7.1 Регуляторы следует эксплуатировать с соблюдением Правил безопасности в газовом хозяйстве и Правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

7.2 Соединение регулятора типа 1 с запорным устройством и газовым прибором должно быть герметичным. Герметичность соединений проверяется обмыливанием. Утечки газа не допускаются.

7.3 Регулятор типа 2 необходимо установить на запорное устройство без перекоса; шариковый замок должен прочно зафиксировать регулятор.

7.4 Регуляторы типа 1 и типа 2 должны быть предохранены от воздействия атмосферных осадков и прямых солнечных лучей.

7.5 Регулятор типа 2 следует предохранять от ударов (падения).

8 Гарантии изготовителя

8.1 Предприятие-изготовитель гарантирует соответствие регуляторов требованиям настоящего стандарта при соблюдении условий транспортирования, эксплуатации и хранения.

8.2 Гарантийный срок эксплуатации регуляторов - три года со дня продажи через розничную торговую сеть, а для внешнерыночного потребления - со дня ввода в эксплуатацию.

Гарантийный срок хранения - два года с даты выпуска.

Электронный текст документа

и сверен по:

Гидравлические и пневматические системы.

Задвижки и регуляторы давления:

Сб. ГОСТов. - , 2005