ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

АППАРАТЫ С МЕХАНИЧЕСКИМИ ПЕРЕМЕШИВАЮЩИМИ УСТРОЙСТВАМИ ВЕРТИКАЛЬНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ГОСТ 20680—86

Издание официальное да

I

• Г»

СЧ

ГОССТАНДАРТ РОССИИ

Москва

УДК 66.023:006.354 Группа Г47

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АППАРАТЫ С МЕХАНИЧЕСКИМИ ПЕРЕМЕШИВАЮЩИМИ УСТРОЙСТВАМИ

ВЕРТИКАЛЬНЫЕ | гост |

Общие технические требования | 20680—86 |

Vertical apparatus with mechanical agitating devices. General technical requirements

ОКП 36 1540, 36 1550

Дата введения 01.01.88

1. Настоящий стандарт распространятся на вертикальные сварные аппараты из стали, цветных металлов и сплавов (далее в тексте — аппараты) объемом от 0,01 до 100 м3 с механическими перемешивающими устройствами и верхним расположением приводов, предназначенные для проведения различных физико-химических процессов в жидких средах плотностью до 2000 кг/м3 и динамической вязкостью не более 200 Па-с, при температуре рабочей среды от минус 40 до плюс 350 °C и рабочем избыточном давлении не более 6,3 МПа. Стандарт распространяется также на гуммированные аппараты объемом от 1 до 16 м3 в части изготовления металлических конструкций, аппараты, работающие при отсутствии давления (открытые) и под вакуумом с остаточным давлением не ниже 665 Па.

Стандарт не распространяется на аппараты с эмалевым покрытием и аппараты, изготовленные из чугуна и неметаллических материалов, а также обогреваемые топочными газами или открытым пламенем.

Стандарт устанавливает требования к аппаратам, изготовляемым для нужд народного хозяйства и экспорта.

Издание официальное

Е

© Издательство стандартов, 1986

© Издательство стандартов, 1992 Переиздание с изменениями Настоящий стандарт не может быть полностью нлн частично воспроизведен, тиражирован и распространен без разрешения Госстандарта России

2 Зак. 1598

С. 2 ГОСТ 20680—86

Аппараты могут устанавливаться в помещении, на наружных установках и эксплуатироваться в районах с сейсмичностью не более 6 баллов (по отдельным требованиям заказчиков до 9 баллов).

Требования п. 10 являются обязательными, остальные требования настоящего стандарта являются рекомендуемыми.

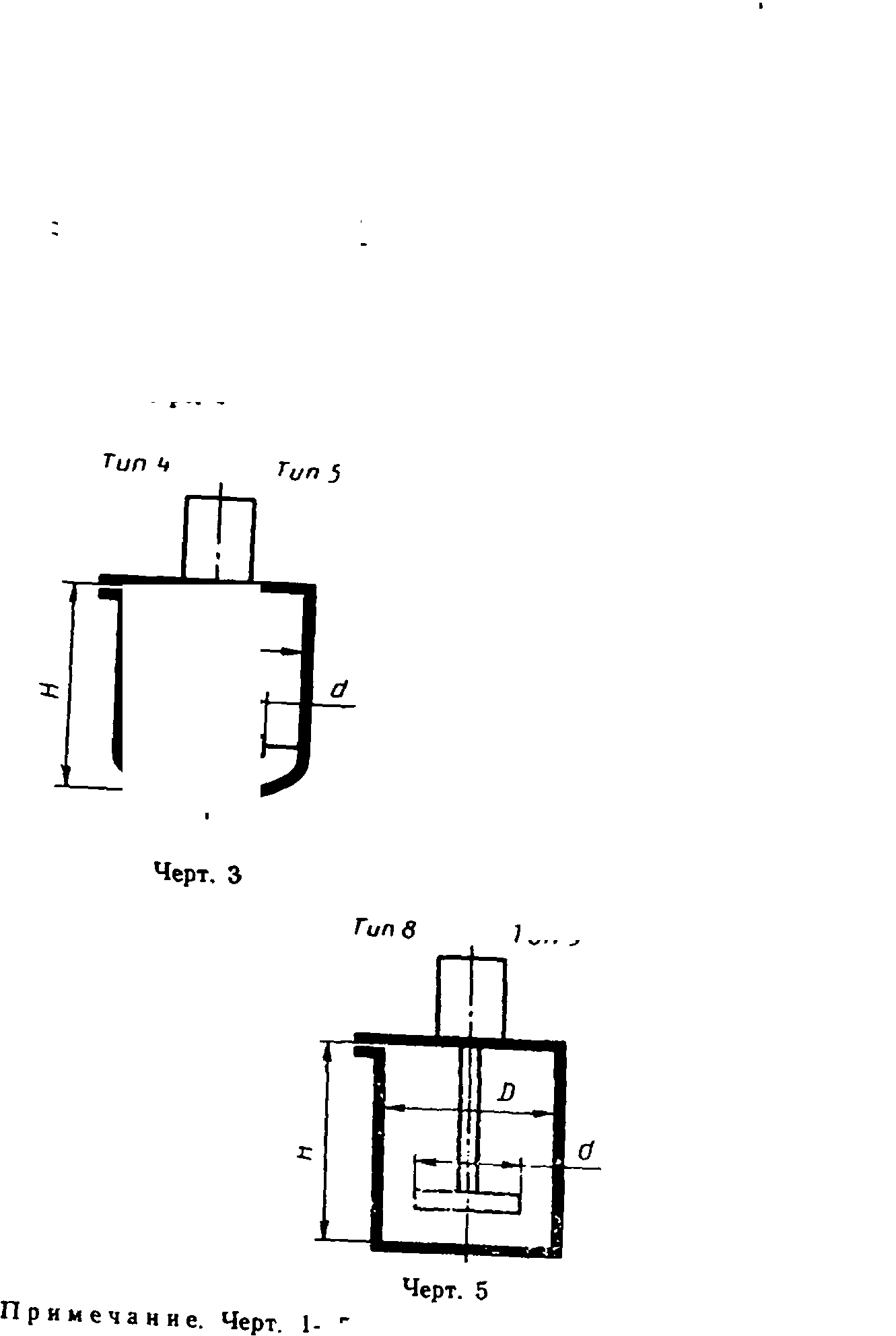

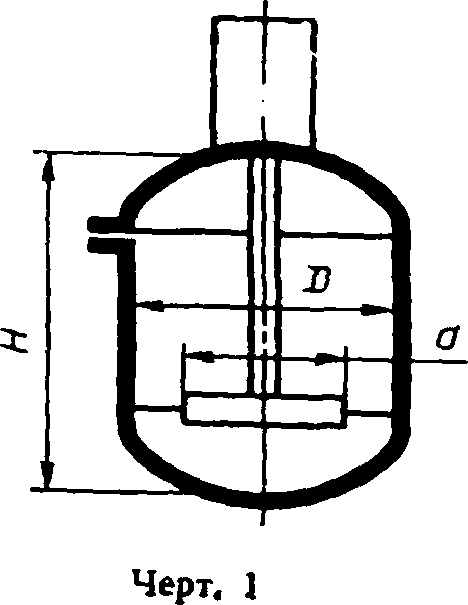

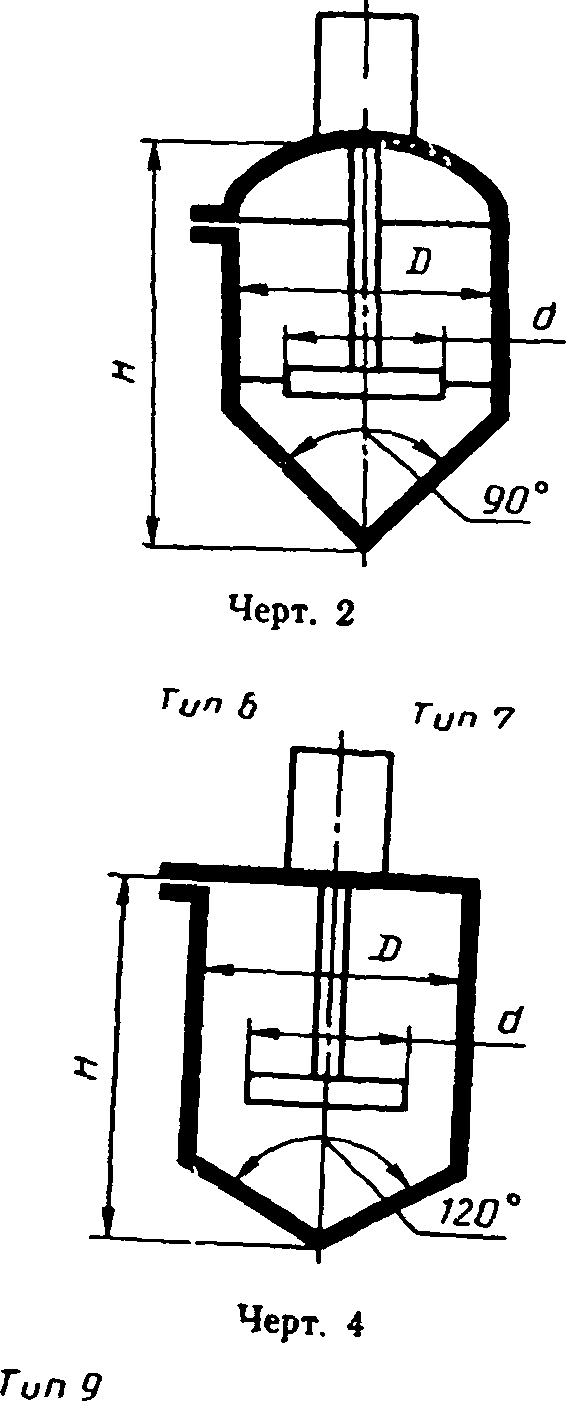

2. Аппараты должны изготовляться следующих типов:

0 — с эллиптическим днищем и эллиптической отъемной крышкой;

1 — цельносварные с эллиптическим днищем и крышкой;

2 — с коническим днищем, углом при вершине конуса 90° и эллиптической отъемной крышкой;

3 — цельносварные с коническим днищем, углом при вершине конуса 90° и эллиптической крышкой;

4 — с эллиптическим днищем и плоской отъемной крышкой;

5 — цельносварные с эллиптическим днищем и плоской крышкой;

6 — с коническим днищем, углом при вершине конуса 120° и плоской отъемной крышкой;

7 — цельносварные с коническим днищем, углом при вершине конуса 120° и плоской крышкой;

8 — с плоским днищем и плоской крышкой;

9 — цельносварные с плоским днищем и крышкой.

Примечание. В аппаратах типов 4—9 с внутренним диаметром более 1000 мм дояусхается применять сферические крышки.

3. Аппараты в зависимости от наличия и типа теплообменных устройств изготовляют исполнений:

1 — без теплообменного устройства;

2 — с гладкой рубашкой;

3 — с рубашкой из полутруб;

4 — с рубашкой с вмятинами;

5 — с электронагревателем.

Примечание. В аппаратах всех типов допускаются внутренние устройства — змеевики и барботеры.

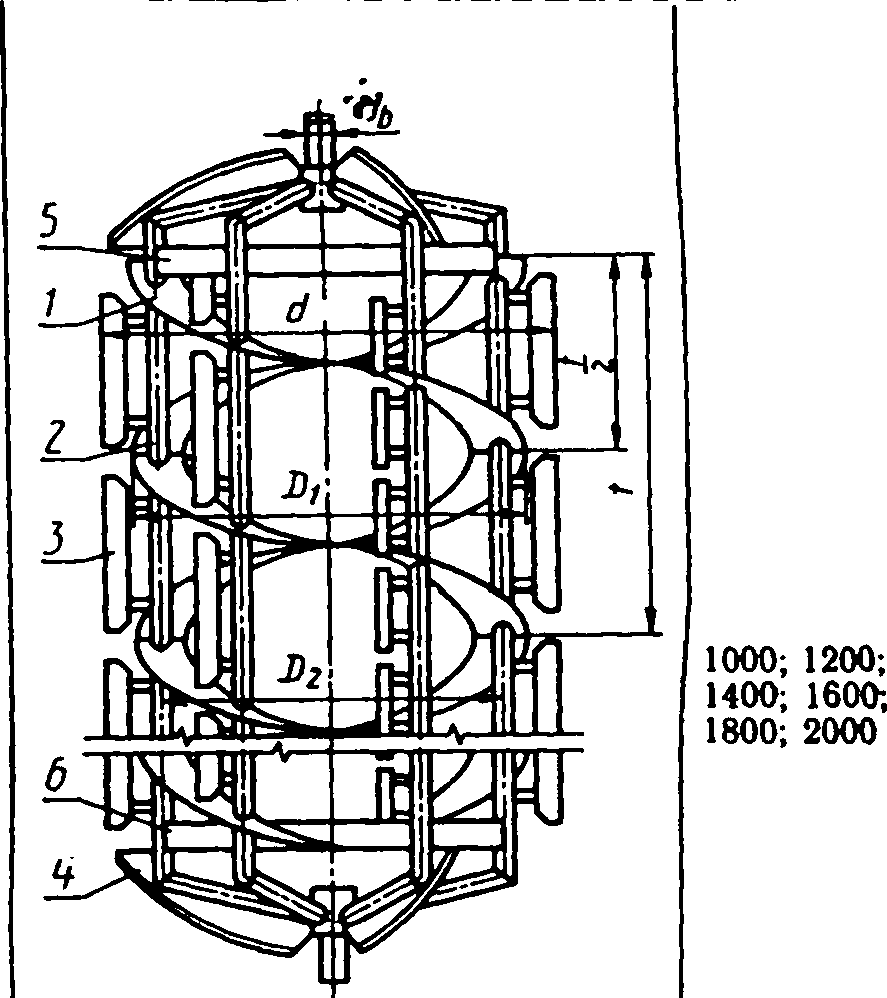

4. Номинальный объем и размеры корпуса аппаратов должны соответствовать указанным на черт. 1—5 и в табл. 1. Действительный объем аппаратов не должен отличаться от номинального более чем на 5 %.

Структурная схема обозначения аппарата с механическими перемешивающими устройствами приведена в приложении.

5. Аппараты должны изготавливаться с мешалками, установленными на вертикальном валу. Допускается применять на одном валу две и более мешалок.

ГОСТ 20680—86 с. 3

fun ? тип з

—5 не определяют конструкцию аппаратов.

Тип 1

г | |

г | |

IL | |

1—1- | h |

Таблица 1

Размеры, мм

«Я Л г Os | ВнутрогшкЛ диаметр D | Высота корпуса Н* аппаратов типов | |||||||||

0 | 1 | 2 | э | 4 | Б | в | 7 | 8 | 9 | ||

0,010 | 250 | 220 | |||||||||

0,016 | 300 | 250 | |||||||||

0,025 | 350 | 300 | |||||||||

0,010 | 400 | 345 | |||||||||

0,063 | 525 | ||||||||||

0,10 | 500 | 550 | |||||||||

0,16 | 600 | 670 | 830 | 625 | |||||||

0,25 | 700 | 750 | 950 | 700 | |||||||

0,10 | 800 | 950 | 1215 | 875 | 930 | 800 | |||||

0,63 | 1350 | мт | м* | ||||||||

1000 | 950 | 1225 | 875 | 990 | 800 | ||||||

1.0 | 1450 | мм | мт | ||||||||

1200 | 1100 | 1385 | 975 | 1145 | 900 | ||||||

1,25 | 1000 | 1750 | мт | ||||||||

1200 | 1300 | 1585 | 1225 | 1345 | ноо | ||||||

1.6 | 1000 | 2150 | |||||||||

1200 | 1650 | 2035 | 1575 | 1745 | 1400 | ||||||

2,0 | 1900 | мт | — |

G 4 ГОСТ 206

Размеры, мм

«а с « ± з « ah | ВнутрсиииЛ диаметр D | Высота корпус» Н* аппаратов типов | |||||||||

0 | 1 | 2 | э | 4 | 5 | в | 7 | 8 | 9 | ||

2.0 | 1400 | 1550 | 1900 | 1475 | 1605 | 1250 | |||||

2,5 | 1200 | 2450 | |||||||||

1400 | 1850 | 2300 | 1775 | 1905 | 1600 | ||||||

3,2 | 1200 | 3050 | |||||||||

1600 | 1850 | 2360 | 1675 | I960 | 1600 | ||||||

4,0 | 1400 | 2850 | |||||||||

1600 | 2250 | | 2760 | 2225 | 2260 | 2000 | ||||||

5,0 | 1400 | 3550 1 | |||||||||

1800 | 2230 | 2750 1 | 2090 | 2320 | 2000 | ||||||

6.3 | 1600 | 3350 | |||||||||

1800 | 2780 | 3340 | 2590 | | 2820 | 1 | 2500 | |||||

8,0 | 1600 | 4250 | |||||||||

2Q00 | 2880 | 3500 | 2740 | 2975 | 1 | 2500 | |||||

10,0 | 1800 | 4180 | |||||||||

2200 | 2980 | 3670 | 2790 | 3035 | 2600 | ||||||

12,5 | 1800 | 5180 | |||||||||

2400 | 3080 | 4035 | 3040 | 3190 | 2800 |

ГОСТ 20680—86 G *

Размеры, мм

« а > ?1г д38 | Внутренний диаметр D | Высот* корпуса Н* аппаратов типов | |||||

0 1 | 9 | 9 | 4 | 5 | в 7 | 9 9 | |

16,0 | 2000 | 5280 | |||||

2400 | 3880 | 4335 | I 3840 | 4090 | 3600 | ||

28ПЭ | 3106 | 2600 | |||||

20,0 | 2200 | 5680 | |||||

2600 | 4180 | 4975 | 4090 | 4350 | 3800 | ||

3000 | 3365 | 2800 | |||||

25 | 2400 | 5780 | |||||

2800 | 4480 | 5160 4340 | 4605 | 4000 | |||

3200 | 3720 | 3200 | |||||

32 | 2600 | 6380 | — | ||||

3000 | 4980 | — | 4790 | 5065 | 4500 | |||

3400 | 4180 | 3600 | |||||

40 | 2800 | 6980 | — | — | — | — | |

3200 | 5700 | 5720 | 5000 | ||||

3600 | 4640 | 4000 | |||||

50 | 3000 | 7580 | — | ||||

3200 | 6800 | 6850 | 6280 | ||||

3400 | 6000 | 6180 | 5500 | ||||

4000 | 4750 | 4000 |

С. в ГОСТ 20680—86

Размеры, мм

ВнутрспниП диаметр D | Высота корпуса Н* аппаратов типов | |||||||||

0 | 1 | 2 | 3 | 4 | б | б | 7 | а | В | |

3200 | 8300 | |||||||||

63 | 3600 | 6700 | 6840 | 6000 | ||||||

1000 | 5650 | 5000 | ||||||||

4500 | 4900 | 4000 | ||||||||

3200 | 10700 | — | ||||||||

3600 | 8500 | 8540 | 8000 | |||||||

80 | 4000 | — | 7150 | 6600 | ||||||

4500 | — | 5800 | 5000 | |||||||

5000 | 5040 | 4000 | ||||||||

3600 | 10400 | |||||||||

100 | 4000 | 8650 | 8000 | |||||||

4500 | — | 7100 | 6000 | |||||||

5000 | 5940 | 5000 |

* Размер для справок.

Примечание. Для аппаратов, изготавливаемых из труб, допускается отклонение значений диаметра и высоты.

ГОСТ 20680—86 G Т

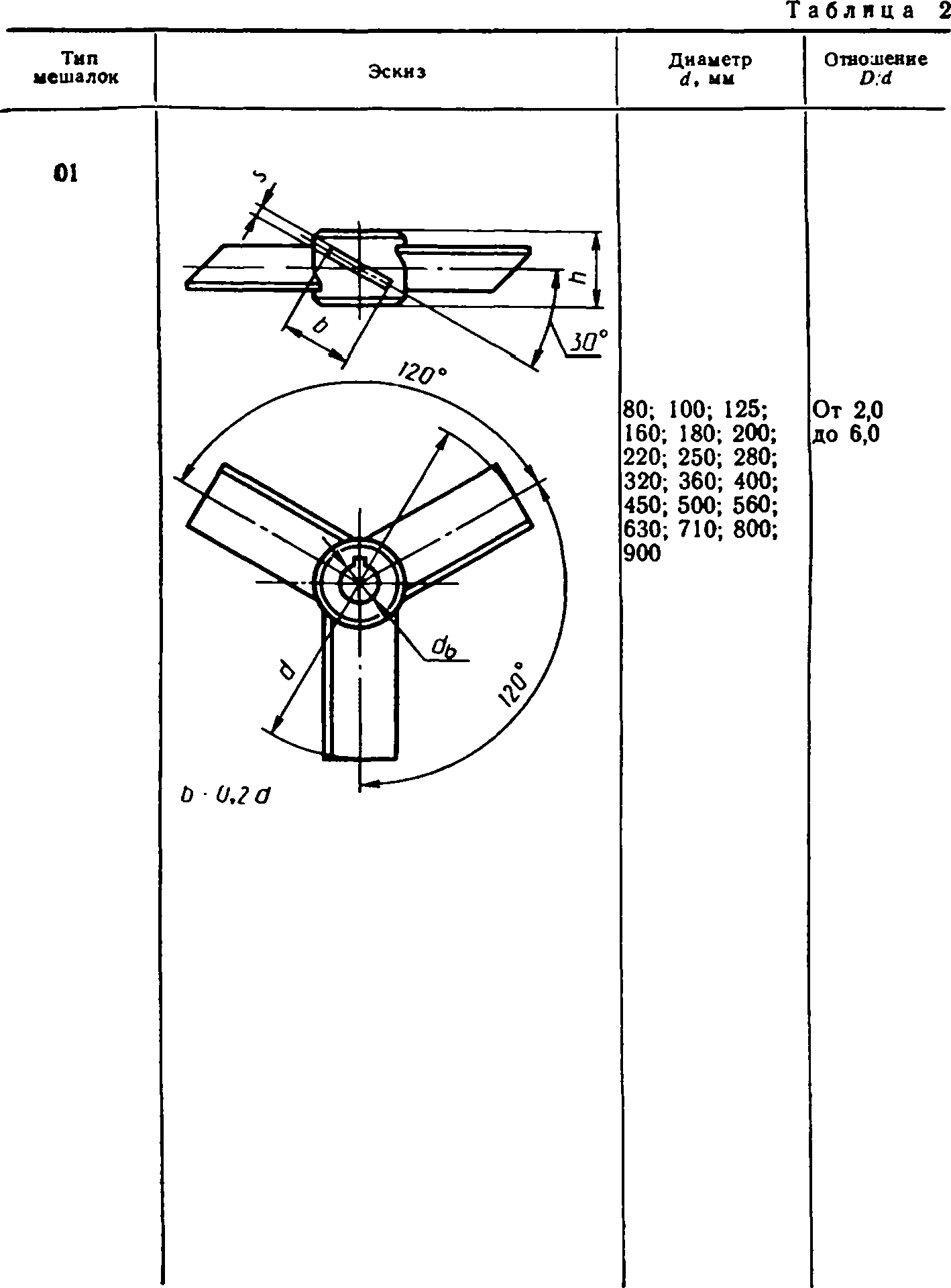

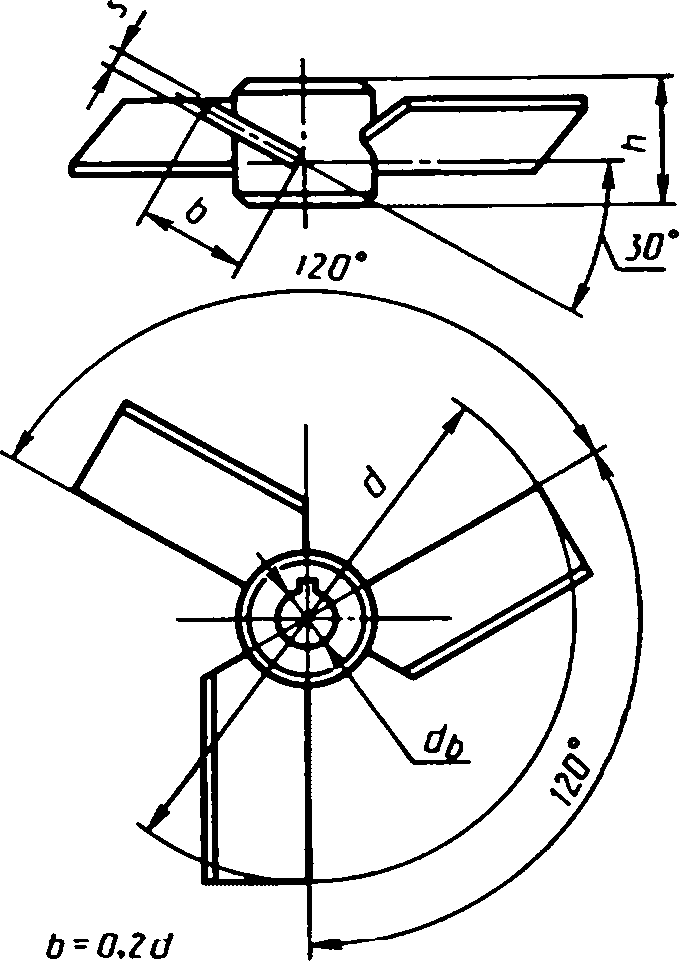

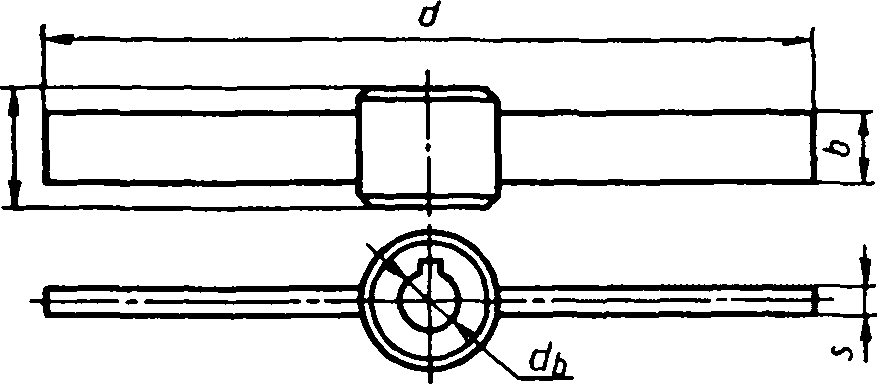

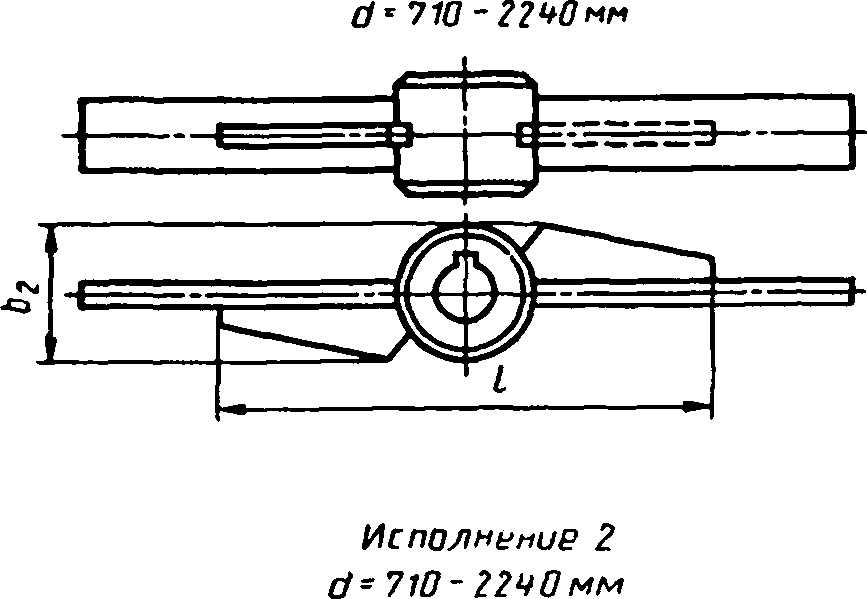

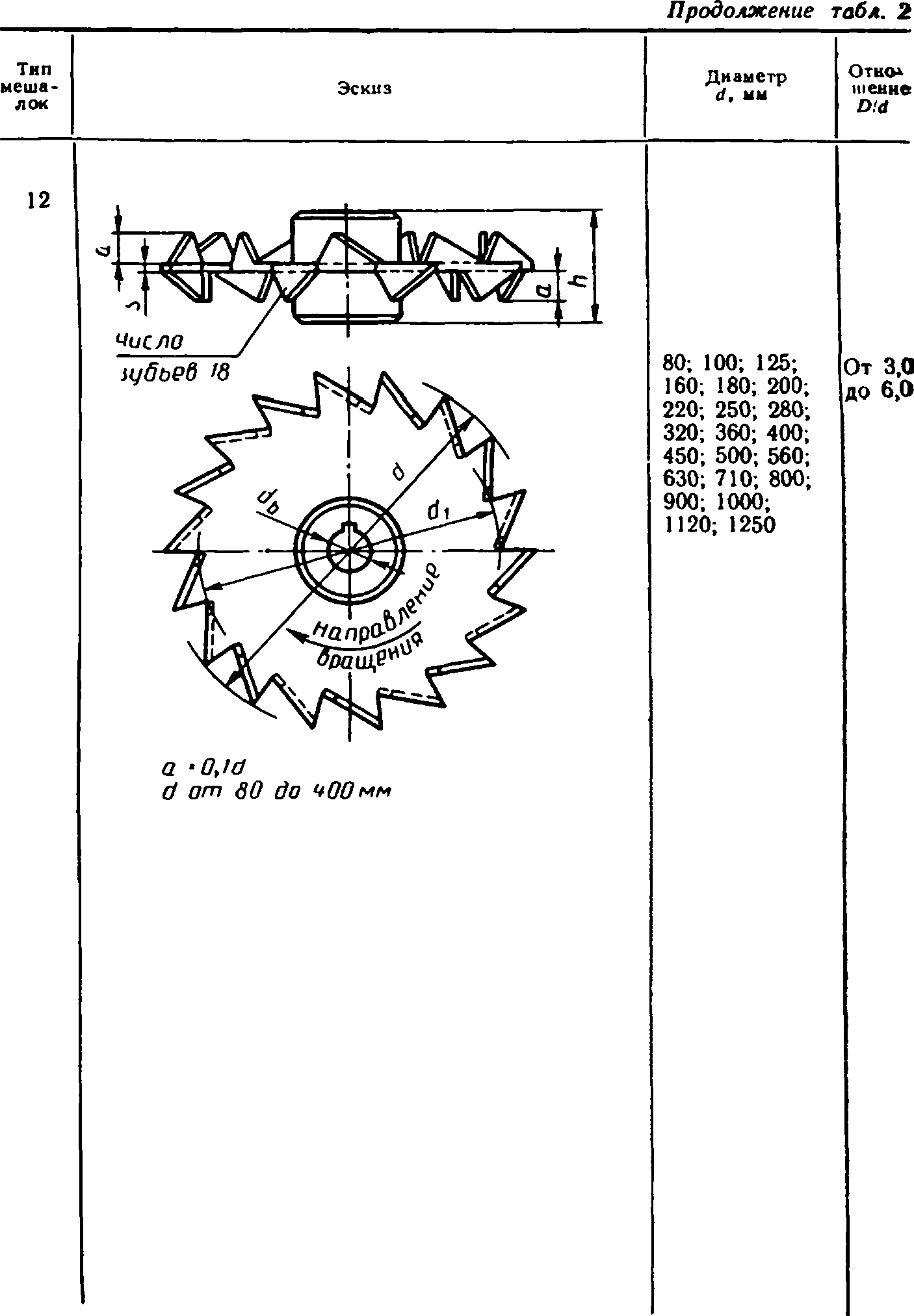

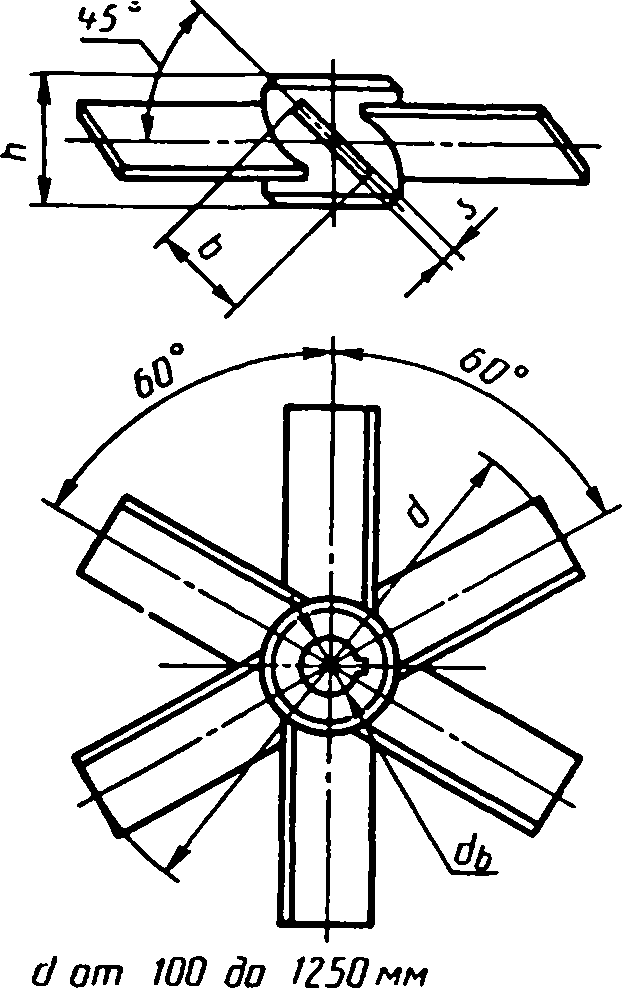

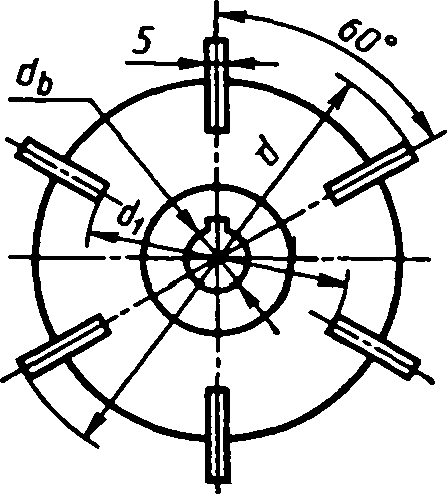

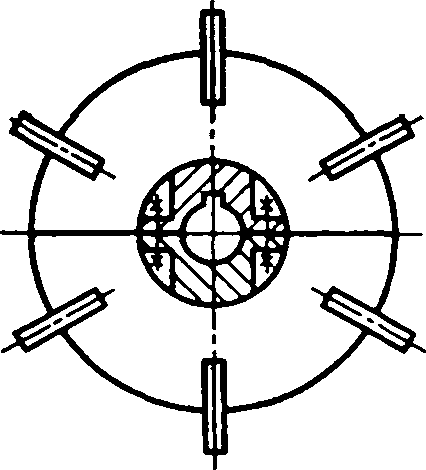

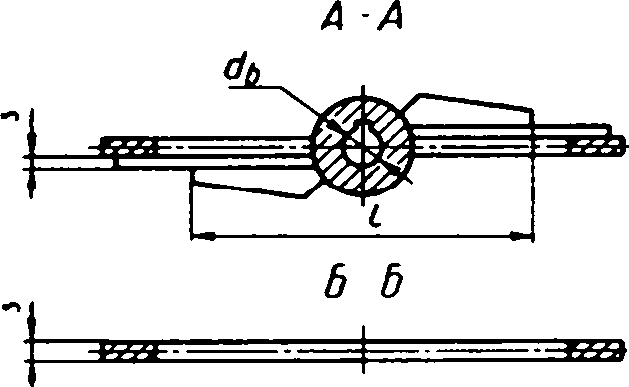

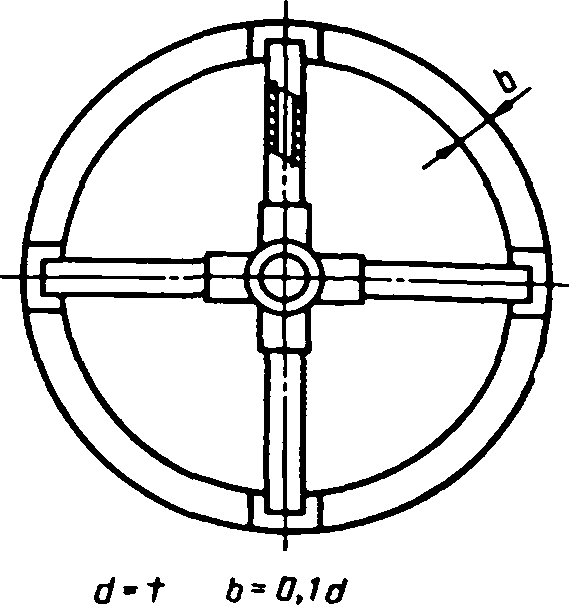

6. Типы мешалок и отношения диаметров аппаратов и мешалок DJd должны соответствовать указанным в табл. 2.

Тип мешалок

Эскиз

Диаметр

dt мм

Отношение. Dfd

01М

1000; 1120; 1250

От 2,0 до 6,0

Тп мешалок

Эскиз

Диаметр </» мм

Отно

шение

Did

07

Исполнение d ~ 125 ’ 650 нм

От 1,4 до 4,0

125; 160; 180; 200; 220; 250; 280; 320; 360; 400; 450; 500; 560; 630; 710; 800; 900;

1000; 1120; 1250; 1400; 1600; 1800; 2000; 2240

ГОСТ 20680—86 G If

Тйп мешалок

Эскиз

Диаметр

d, мм

Отношение Did

05

b'Ot2d

80; 100; 125;

160; 190; .200; 220; 250; 280; 320; 360; 400; 450; 500; 560; 630; 710; 800;

900; 1000; 1120; 1250

От 3,0 до 6,0

Тип мешалок

Эскиз

Диаметр

d. мм

Отно-пенме D!d

03

Исполнение 1

0=80-400мм

80; 100; 125; От 2

160; 180; 200; до 8 220; 250; 280;

320; 360; 400;

450; 500; 560;

630; 710; 800;

900; 1000;

1120; 1250

Исполнение 2 -1250ММ

“И | + | + | 1Г” |

и | + | + | 11— |

di=0,5d; d^O^d'^r^ b=OtZd

Тип мешалок

Эскиз

Диаметр

мм

Отно

шение D/d

10

Исполнение i d * ?00 ‘дООмм

200; 220; 250; 280; 300; 320; 360; 400; 450; 500; 530; 560; 600; 630; 710; 750; 800; 850; 900; 950;

1000; 1060; 1120; 1180; 1250; 1320; 1400; 1500; 1600; 1700; 1800; 1900; 2000; 2120; 2240; 2360; 2500; 2650;

2800; 3000

От

1.05 до 1.3

Продолжение табл. 2

Тип мешалок

Эскиз

Диаметр dt им

Отно

шение Did

А-А

b2«t,5b; L-0t7d;r*0t152d;

P*0.82d; 31 = 1.2з; b=Dt07d

200; 220; 250; 280; 300; 320; 300; 400; 450; 500; 530; 560; 600; 630; 710; 750; 800; 850; 900; 950;

1000; 1060i 1120; 1180; 1250; 1320: 1400; 1500; 1600; 1700; 1800; 1900; 2000; 2120; 2240; 2360; 2500; 2650; 2800; 3000

От

1,05 до 1,3

Тнп мешал ох

Эскиз

диаметр d, мм

Отношение Dd

08

d

d*t

100; 125; 160; От 1,8

250; 280; 320; до 5,0

400; 560; 710;

800; 1000;

1120; 1250

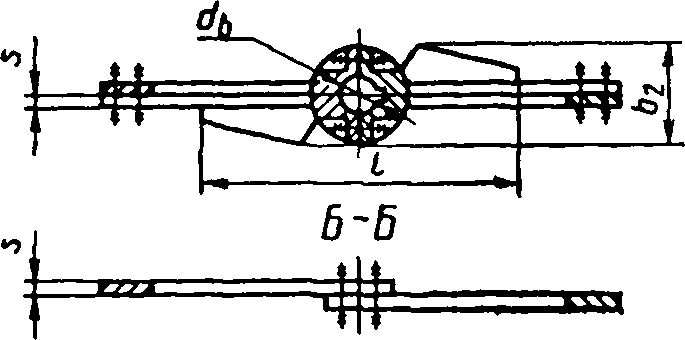

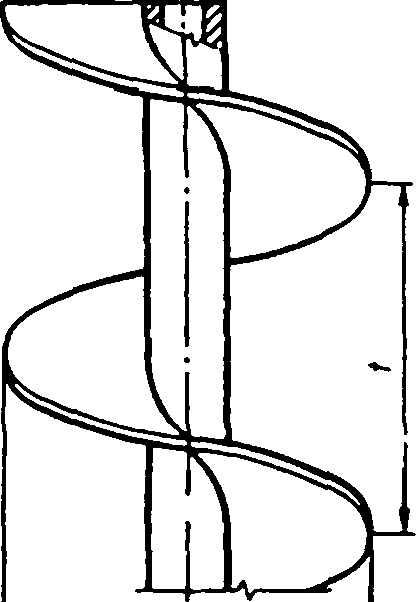

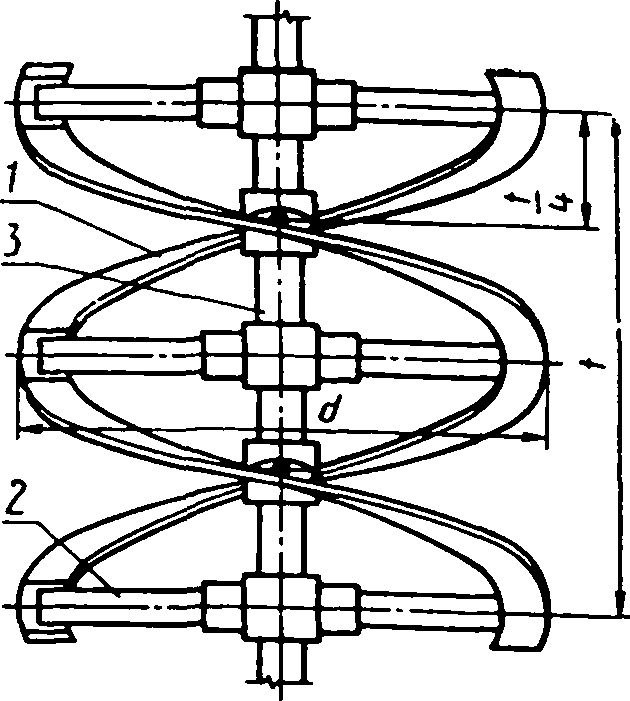

Продолжение табл. 2

Тип мешал ох

Эскиз

Диаметр

4. мм

Отношение D/d

200; 300; 360; 450; 560; 630; 750; 950; 1320; 1500; 1700; 2120; 2240; 2650; 2800; 3000; 3150; 3350; 3550; 3750; 4000; 4250; 4500; 4750

От 1,04 до 1,3

1 — лента; 2— траверса; 5 — вал

Тжп мешалок

Эскиз

Диаметр d, мм

Отношение Old

t = om(d~50) до (д~100)мм

1 __ лента; 2 — штанга; 3, 4 — скребок; 5, 6 — кольцо

Примечания:

1. Не указанные на эскизах соотношения параметров определяются расчетом и принимаются конструктивно.

2. Допускается изготавливать рамные мешалки с лопастями, имеющими форму очертаний днищ аппаратов.

3. Допускается по результатам расчетов на конкретные аппараты увеличение или уменьшение ширины лопастей мешалок не более чем на 25 %.

4. Высота шнековой и ленточной мешалок определяется в зависимости от уровня заполнения аппаратов.

6.1. Мешалки изготавливают из стали. Допускается изготовление мешалок из цветных металлов и сплавов.

Стандарт не распространяется на мешалки из неметаллических материалов, с неметаллическими покрытиями, и эмалированные.

6.2. Мешалки для перемешивания жидких сред вязкостью не более 50 Па-с должны изготавливаться следующих типов:

01 — трехлопастная;

01М — трехлопастная модифицированная;

07 — лопастная;

12 — зубчатая;

05 — шестилопастная;

03 — турбинная открытая;

10 — рамная.

6.3. Мешалки для перемешивания жидких сред вязкостью более 50 Па-с изготавливают следующих типов:

08 — шнековая;

11 — ленточная;

11С — ленточная со скребками.

7. Значения показателей для серийно изготовляемых аппаратов объемом от 1 до 50 м3, предназначенных для перемешивания жидких сред, имеющих динамическую вязкость не более 5 Па-с (для аппаратов с рамной мешалкой — 7 Па-с) при температуре рабочей среды от минус 20 до плюс 200 °C (для аппаратов из нержавеющей стали диапазон температур может быть расширен от минус 30 до плюс 250 °C), условном давлении в корпусе, остаточном не ниже 2,7 кПа (20 мм рт. ст.) избыточном не выше 0,6 МПа (6 кгс/см2) и условном давлении теплоносителя в теплообменном устройстве не более 0,4 МПа (4 кгс/см2), в змеевике — 1,6 МПа (16 кгс/см2) должны соответствовать приведенным в табл. 3 и 4.

Гамма-процентный ресурс до капитального ремонта серийно выпускаемых аппаратов — не менее 37500 ч;

гамма-процентный срок службы до списания — не менее 7 лет. Показатели надежности серийных аппаратов определены при у = 85 %. Критерии предельных состояний аппаратов приведены в табл. 5.

Таблица 3

Наименование продукции | Код ОКП | Номинальный объем аппарата, м* | Значение удельного показателя энергопотребления, кВт/кВт-м’, не более |

Аппараты с механиче- | 36 1546 | 1 | 18,85 |

сними перемешивающими | 36 1543 | 2 | 5,5 |

устройствами | 36 1554 | 3,2 | 3,02 |

36 1555 | 5 | 1,07 | |

36 1556 | 6.3 | 0,86 | |

10 | 0,50 | ||

16 | 0,26 | ||

25 | 0,22 | ||

32 | 0,18 | ||

50 | 0,13 |

Таблица 4

Тип аппарата | код ОКП | Номинальный объем аппарата, м» | Условное избыточное давление в корпусе аппарата МПа(кгс/см<), не более | Значення удельного показателя материалоем-косли. кг/м*, не более | ||

Аппараты с эллиптиче- | 36 | 1554 | 1 | 945 | ||

схим днищем и эллиптиче- | 2 | О А | /А | 700 | ||

ской съемной крышкой | 3,2 | и,о | 665 | |||

5 | 590 | |||||

6.3 | 550 | |||||

Аппараты с эллиптиче- | 36 | 1544 | 1 | 1150 | ||

ским днищем и съемной | 2 | 970 | ||||

крышкой с рубашкой | 3.2 | 0.6 | (6,0) | 1000 | ||

5 | 950 | |||||

6.3 | 910 | |||||

Аппараты цельносвар- | 36 | 1556 | 10 | 440 | ||

ные с эллиптическим дни- | 16 | 380 | ||||

щем и крышкой | 25 | 410 | ||||

32 | 350 | |||||

50 | 290 | |||||

Аппараты цельносварные | 36 | 1546 | 10 | 810 | ||

с эллиптическими днищем | 16 | 0,6 | (6,0) | 740 | ||

и крышкой, с рубашкой | 25 | 765 | ||||

32 | 720 | |||||

50 | 700 | |||||

Аппараты с плоским днищем и съемной плоской крышкой | 36 | 1553 | 1 2

5

| 1015 740 660 575 510 |

Продолжение табл. 4

Типы аппарата | Коп окп | Номинальный объем аппарата, м* | Условное избыточное дав* ленке в корпусе аппарата, МПа (кгс/см*), не более | Значения удельного показателя материалоемкости, кг,м’. не более |

Аппараты цельносвар- | 36 1555 | 10 | 460 | |

ные с плоскими днищем и | 16 | 365 | ||

крышкой | 25 | 415 | ||

32 | 365 |

Примечание. Удельный показатель материалоемкости указан для исполнения аппаратов без дополнительного теплообменного устройства.

Таблица 5

Наименование сборочной единицы аппарата | Критерии предельного состояния | |

Корпус, перемешивающее устройство | Предельный износ деталей. Ослабление (нарушение целостности) соединений | Капитальный ремонт |

Корпус | Уменьшение толщины стенки вследствие износа до предельного значения. Предельное снижение прочности из-за циклично изменяющихся нагрузок | Ревизия аппарата для принятия решения |

8. Значения удельного показателя энергопотребления (Е) вычисляют по формуле

v-wn ’

где N — номинальная мощность привода, кВт;

V — номинальный объем аппарата, м3;

ЛГ„ —мощность, расходуемая на перемешивание, с учетом пусковых перегрузок, кВт.

Значение удельного показателя материалоемкости (М) в килограммах на кубический метр вычисляют по формуле

где тп — масса аппарата в сборе с приводом, кг; V— номинальный объем аппарата, м3.

1—8. (Измененная редакция, Изм. № 1).

9. Технические требования

9.1. Общие требования

9.1.1. Аппараты должны соответствовать требованиям настоящего стандарта, ГОСТ 24444, конструкторской документации и «Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением» для аппаратов, работающих под давлением.

9.1.2. На аппарате и отдельных поставочных блоках должны быть предусмотрены строповые устройства для подъема и их установки.

9.1.3. Конструкция опор аппарата должна обеспечивать возможность регулирования положения аппарата на фундаменте в процессе его монтажа.

9.1.4. На аппарате должна быть предусмотрена контрольная (базовая) площадка для проверки положения аппарата в процессе его монтажа.

9.1.5. Необходимые устройства для крепления теплоизоляции, площадок обслуживания должны быть приварены на предприятии-изготовителе.

9.1.6. Конструкция должна предусматривать возможность осмотра, очистки и ремонта аппарата.

Устройства, препятствующие внутреннему осмотру аппарата, должны быть съемными.

9.1.7. Отверстия в аппаратах, крышках и днищах для повышения прочности, должны быть укреплены в соответствии с требованиями ГОСТ 24755.

9.2. Требования к материалам

9.2.1. Материалы должны иметь сертификаты, подтверждающие основные характеристики их марок. При отсутствии сертификатов материалы должны быть подвергнуты испытаниям на заводе-изготовителе для выявления соответствия химического состава и механических свойств нормативно-техническим документам.

9.2.2. Углеродистая кипящая сталь не должна применяться для элементов и аппаратов, работающих под давлением и соприкасающихся с сжиженными газами; с взрыво- и пожароопасными средами; средами высокой токсичности, средами, вызывающими коррозионное растрескивание, сероводородное растрескивание или расслоение.

9.2.3. Детали пермешивающих устройств, соприкасающиеся с рабочей средой, должны изготавливаться из материалов с коррозионной стойкостью не ниже, чем у материала корпуса.

9.3. Требования к изготовлению

9.3.1. На поверхностях обечаек и днищ аппаратов не допускаются риски, забоины, царапины, брызги металла в результате огневой резки и сварки, заусенцы должны быть удалены и острые кромки деталей притуплены. После зачистки толщина стенки должна быть не менее расчетной.

9.3.2. Для разборки фланцевых разъемов аппарата и электропривода должны быть предусмотрены отжимные винты.

9.3.3. Для нетранспортабельных в сборе аппаратов на предприятии-изготовителе должна быть выполнена их контрольная сборка, нанесена монтажная маркировка, приварены устройства для центровки и стяжки монтажных стыков. Окончательная сборка аппаратов, поставляемых блоками, должна производиться у потребителя.

9.3.4. Гайки ответственных соединений (крепление привода, муфт, уплотнительного устройства и т. п.), а также все резьбовые соединения должны быть надежно застопорены.

9.3.5. Мешалки аппаратов, работающие при частоте вращения более 1,34 с"1 (80 мин-1), должны быть отбалансированы. Остаточный дисбаланс (Л40) не должен быть более рассчитанного по формуле

где т — масса мешалки, кг;

п — частота вращения, с-1.

Вид балансировки и методы устранения дисбаланса указываются в конструкторской документации.

9.3.6. При проворачивании вручную радиальное биение свободного конца консольного вала с мешалкой (б) в миллиметрах не должно превышать значений, рассчитанных по формуле

3=0,00065

где I — длина консольной части вала, мм;

п — частота вращения, с"1.

Допускается изменение значения биения нижнего конца вала при условии подтверждения расчетом работоспособности вала.

9.3.7. Предельные отклонения размеров, если в чертежах или конструкторской документации не указаны более жесткие требования, должны быть:

1) для механически обработанных поверхностей не грубее 14-го квалитета;

2) для поверхностей без механической обработки, а также между обработанной и необработанной поверхностями, не грубее 17-го квалитета для размеров до 500 мм, 16-го квалитета — для размеров свыше 500 до 3150 мм и 15-го квалитета — для размеров св. 3150 мм;

3) для радиусов закруглений и фасок и отклонений углов по классам точности средней по ГОСТ 25670.

Числовые значения отклонений — по ГОСТ 25347, ГОСТ 25348, ГОСТ 25670, ГОСТ 26179, обозначения записи предельных отклонений — по ГОСТ 2.307.

9.3.8. Основные требования к изготовлению конкретных типов аппаратов указываются в конструкторской документации в зависимости от условий эксплуатации.

10. Требования безопасности, охраны здоровья и окружающей среды

10.1. Конструкция аппаратов в части обеспечения безопасности труда и охраны здоровья должна соответствовать требованиям ГОСТ 12.2.003. При разработке аппаратов, работающих под избыточным давлением, и аппаратов для взрывоопасных производств должны быть учтены соответственно требования «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» и «Общих правил взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств».

10.2. В зависимости от назначения и условий эксплуатации аппаратов должна быть предусмотрена защита обслуживающего персонала от действия следующих опасных и вредных производственных факторов:

1) повышенного давления рабочей среды в аппарате;

2) взрывов и загораний, применяемых в технологическом процессе веществ и материалов;

3) повышенного содержания вредных веществ в воздухе рабочей зоны;

4) опасных значений электрического тока и высоких потенциалов статического электричества;

5) соприкосновения персонала с движущимися и горючими частями аппаратов;

6) повышенного шума и вибрации.

10.3. Аппараты должны быть герметичны по отношению к внешней среде.

Предельно допустимая концентрация вредных веществ в воздухе зоны обслуживания аппаратов, а также внутри аппаратов после их вскрытия для осмотра и ремонта, не должны превышать значений, приведенных в ГОСТ 12.1.005.

10.4. Аппараты, при эксплуатации которых возможно выделение вредных веществ в атмосферу и водоемы, а также являющиеся источниками повышенного шума и вибрации или создающие иные факторы, оказывающие отрицательное воздействие на окружающую среду, должны быть подвергнуты экологической экспертизе в порядке, предусмотренном Госкомприродой СССР.

10.5. Валы перемешивающих устройств аппаратов, содержащих взрывоопасные вещества и вредные вещества, отнесенные к 1, 2 и 3-му классам опасности по ГОСТ 12.1.007, должны иметь двойные торцовые уплотнения или уплотнения иных типов, обеспечивающих равноценную герметичность. На аппаратах, содержащих невзрывоопасные среды и среды, отнесенные к 4-му классу опасности по ГОСТ 12.1.007, допускается применение одинарных торцовых и сальниковых уплотнений. Допускается применение сальниковых уплотнений для аппаратов со взрывоопасными, легколетучими и вредными веществами, работающими под наливом.

10.6. Аппараты, работающие под избыточным давлением, должны быть защищены от недопустимого повышения давления предохранительными устройствами.

В качестве предохранительных устройств должны использоваться пружинные предохранительные клапаны прямого действия или предохранительные мембраны.

Количество предохранительных клапанов и их пропускная способность должны быть выбраны по расчету в соответствии с ГОСТ 12.2.085.

Расчет и выбор предохранительных мембран должен проводиться по методикам, разработанным ВНИИТБХП.

Предохранительные мембраны должны устанавливаться только в специально предназначенные для них зажимные приспособления.

10.7. Для защиты аппаратов, содержащих среду, склонную к налипанию или полимеризации, следует применять совместную установку предохранительного клапана и разрывной мембраны. В этих случаях должно быть предусмотрено сигнализирующее устройство для контроля за срабатыванием или повреждением мембран.

10.8. Конструкция аппаратов должна обеспечивать полное освобождение от остатков рабочей среды перед разборкой.

10.9. Аппараты должны быть снабжены штуцерами для промывки и продувки аппаратов, для установки предохранительных устройств, контрольно-измерительных устройств и арматуры. В необходимых случаях для проведения гидравлических и пневматических испытаний (как в вертикальном, так и в горизонтальном положении) должны быть предусмотрены штуцеры для заполнения корпуса аппарата и рубашки водой, выпуска воздуха, а также отверстие с пробкой или заглушкой для полного слива воды после испытаний.

10.10. Запорная и запорно-регулирующая арматура должна устанавливаться на штуцерах, непосредственно присоединенных к сосуду, или на трубопроводах, подводящих к сосуду или отводящих из него рабочую среду. Место размещения запорной и за-порно-регулирующей арматуры определяет организация — разработчик технологического производства.

10.11. При работе с налипающими, полимеризующимися и кристаллизующимися средами аппараты, по согласованию с потребителем, снабжаются устройствами, необходимыми для их очистки.

10.12. Полые валы и мешалки должны иметь технологические отверстия для проверки на прочность пробным давлением, указанным в рабочих чертежах. После проверки технологические отверстия должны быть заварены.

10.13. Выбор электрооборудования должен осуществляться в соответствии с требованиями Правил устройства электроустановок (ПУЭ). Электрооборудование для аппаратов — должно соответствовать требованиям ГОСТ 12.1.019, ГОСТ 12.2.007.0, ГОСТ 12.2.007.1, ГОСТ 17494 и ГОСТ 14254.

10.14. Электрооборудование для аппаратов, работающих в условиях взрывоопасных зон, должно соответствовать, в зависимости от принятых мер взрывозащиты, требованиям ГОСТ 12.2.020, ГОСТ 22782.0 — ГОСТ 22782.7.

10.15. Электродвигатели аппаратов должны отключаться как с рабочего места, так и из помещения щита управления, а также автоматически при выходе из строя перемешивающих устройств.

10.16. Заземление аппаратов с электроприводами должно соответствовать требованиям ГОСТ 12.1.030, ГОСТ 12.2.007.0 и Правил устройства электроустановок (ПУЭ).

10.17. Конструкция заземляющих зажимов, размещение и размеры знаков заземления — по ГОСТ 21130.

10.18. Электрическое сопротивление между заземляющими зажимами и каждой доступной прикосновению металлической нетоковедущей частью, которая может оказаться под напряжением, не должно превышать 0,1 Ом.

10.19. Заземляющие устройства, предназначенные для защиты аппаратов от статического электричества, следует, как правило, объединять с заземляющими устройствами для электрооборудования.

10.20. Передача движения от привода к перемешивающему устройству должна осуществляться при помощи муфты, через редуктор или, в виде исключения, через клиноременное устройство.

10.21. Наружные вращающиеся элементы аппаратов, расположенные на высоте менее 2 м от уровня пола или обслуживающей площадки, должны быть ограждены. Защитные ограждения должны соответствовать требованиям ГОСТ 12.2.062.

10.22. Защитные ограждения аппаратов должны выполняться из листового металла. В обоснованных случаях допускается устройство защитных ограждений из металлической сетки с ячейками не более 10 мм.

10.23. Защитные ограждения должны быть выполнены так, чтобы снятие или открывание их было возможно лишь при помощи ключей или специального инструмента.

10.24. Защитные ограждения не должны ограничивать технических возможностей аппаратов, вызывать неудобства при работе, приводить к загрязнению пола или площадок обслуживания.

10.25. Защитные ограждения должны иметь гладкую наружную поверхность и одинаковые с другими внешними элементами аппаратов покрытие и окраску. Внутренняя поверхность открывающихся ограждений должна быть окрашена по ГОСТ 12.4.026.

10.26. Ограждение обслуживающих площадок, расположенных на высоте более 0,6 м, должно соответствовать требованиям ГОСТ 23120.

10.27. Температура внешних поверхностей аппаратов или кожухов теплоизоляционных покрытий, доступных прикосновению с рабочих мест обслуживающего персонала, не должна превышать 45 °C при установке аппаратов внутри производственных помещений и 60 °C — при наружной установке.

10.28. Температура не доступных прикосновению обслуживающего персонала частей аппаратов и электрооборудования, эксплуатируемых в пределах взрывоопасных зон производственных помещений и наружных установок, не должна превышать значений, приведенных в табл. 7.

Таблица 7

Группа взрывоопасной смеси по ГОСТ 12.1.011 | Температура наружных частей аппаратов и электродвигателей, °с, не более | Группа взрывоопасной смеси по ГОСТ 12.1 .011 | Температура наружных частей аппаратов н электродвигателей, °C, нс более |

Т1 | 450 | Т4 | 135 |

Т2 | 300 | Т5 | 100 |

ТЗ | 200 | Тб | 85 |

10.29. Уровни звукового давления в октавных полосах частот, измеренные по ГОСТ 12.1.028 на расстоянии 1 м от наружного контура аппаратов, не должны превышать значений, указанных в табл. 8.

Таблица 8

Среднегеометрические частоты октавных полос, Гц | 31,5 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 |

Уровни звукового давления, дБ | 107 | 95 | 87 | 82 | 78 | 75 | 73 | 71 | 69 |

Уровень звука, измеренный по шкале А шумомера, не должен превышать 80 дБ.

10.30. Уровни виброскорости в октавных полосах частот, измеренные по ГОСТ 12.1.034 на головке болта, крепящего аппараты к фундаменту, не должны превышать значений, указанных в табл. 9.

Таблица 9

Среднегеометрические частоты октавных полос, Гц | 2 | Л | 8 | 16 | 31,5 | 63 |

Уровни вибро- | 108 | 99 | 93 | 92 | 92 | 92 |

скорости, дБ |

10.31. Конструкция аппаратов должна обеспечивать безопасную эксплуатацию в сейсмоопасных районах с сейсмичностью не более 6 баллов по СНиП II—7.

При необходимости размещения аппаратов в районах с более высокой сейсмичностью соответствующие требования должны быть оговорены в техническом задании на разработку аппарата.

10.32. Эргономические требования, предъявляемые к аппаратам, должны соответствовать ГОСТ 12.2.049.

10.33. Знаки безопасности и сигнальная окраска, наносимые на аппараты, должны соответствовать требованиям ГОСТ 12.4.026.

10.34. Органы управления аппаратами должны соответствовать требованиям ГОСТ 12.2.064. Символы органов управления должны наноситься по ГОСТ 12.4.040.

11. Маркировка, упаковка, транспортирование и хранение

11.1. Перед отправкой аппараты должны быть законсервированы и упакованы в соответствии с требованиями технических условий к конструкторской документации на конкретный аппарат.

11.1.1. Консервация должна проводиться в соответствии с требованиями ГОСТ 9.014 по группе 1—3 и обеспечивать защиту от коррозии при транспортировании и хранении на складе не менее двух лет, а для аппаратов, предназначенных на экспорт, — не менее трех лет с момента отгрузки.

11.1.2. Консервации подлежат все обработанные и неокрашенные поверхности, подверженные коррозии в атмосферных условиях, по варианту ВЗ-4 ГОСТ 9.014. Внутренние поверхности аппаратов из углеродистой стали и рубашки корпуса консервируются по варианту ВЗ-12 ГОСТ 9.014.

11.1.3. Консервация комплектующих изделий (мотор-редукто-ры, торцовые уплотнения и др.) должна производиться в соответствии с инструкцией по эксплуатации этих изделий.

11.1.4. После консервации все отверстия, патрубки, штуцера и присоединительные фланцы аппаратов должны быть закрыты пробками или заглушками.

11.1.5. Упаковка аппаратов проводится в соответствии с требованиями ГОСТ 23170, варианты упаковки в соответствии с требованиями рабочей конструкторской документации.

11.1.6. При необходимости вал и мешалка должны быть закреплены в корпусе аппарата для предохранения вала от деформаций под влиянием собственной массы и динамических нагрузок при транспортировании. При упаковке валов в тару должна быть исключена возможность их прогиба, опоры для крепления валов следует располагать вне рабочих шеек.

11.1.7. Отдельно отправляемые сборочные единицы, детали, .запасные части и комплектующие изделия должны быть упакованы в ящики или собраны в пакеты. Ящики и способы крепления должны соответствовать ГОСТ 2991, ГОСТ 5959, ГОСТ 10198, ГОСТ 21650. Ящики для частей сосудов, предназначенных для экспорта, должны соответствовать ГОСТ 24634.

11.2. Каждое грузовое место должно иметь транспортную маркировку в соответствии с ГОСТ 14192.

11.2.1. Транспортная маркировка всех упакованных сборочных единиц наносится непосредственно на боковую сторону ящиков яркой несмываемой краской, а для упаковки КУ-О непосредственно на боковую поверхность аппарата или на фанерном или металлическом ярлыке, который крепится к грузу стальной проволокой, болтами, шурупами или другим способом, обеспечивающим сохранность груза и маркировки.

11.2.2. Транспортная маркировка должна содержать:

1) манипуляционные знаки: «Верх, не кантовать*, «Центр тяжести*, «Место строповки*;

2) основные надписи: наименование грузополучателя, пункт назначения, наименование станции и сокращенное наименование дороги назначения, количество грузовых мест в партии (в знаменателе дробного числа) и порядковый номер места внутри партии (в числителе);

3) дополнительные надписи: наименование грузоотправителя, пункт отправления, наименование станции и сокращенное наименование дороги отправления;

4) информационные надписи: массы брутто и нетто грузов >го места в килограммах (кг), габаритные размеры грузового места (длина, ширина, высота) в сантиметрах, объем грузового места в кубических метрах.

11.3. Транспортирование аппаратов допускается транспортом любого вида в соответствии с требованиями Правил перевозок грузов, техническими условиями погрузки и крепления грузов, безопасности перевозки грузов, действующими на транспорте конкретного вида.

11.3.1. Условия транспортирования должны соответствовать:

1) в зависимости от воздействия климатических факторов внешней среды — 8, ГОСТ 15150 (открытый подвижной состав);

2) в зависимости от воздействия механических факторов — «ж» ГОСТ 23216 (с любым количеством перегрузок).

11.3.2. Погрузочно-разгрузочные работы должны производиться без резких толчков и ударов и обеспечивать сохранность оборудования и упаковки.

11.4. Условия хранения аппаратов должны обеспечивать их сохранность от механических повреждений и коррозии.

11.4.1. Группа условий хранения аппаратов — 8 (ОЖЗ) и 9 (ОЖ1) поГОСТ 15150.

11.4.2. Комплектующие изделия должны храниться в соответствии с нормативно-технической документацией на эти изделия.

11.4.3. Проверка состояния консервации наружной поверхности должна проводиться не реже одного раза в шесть месяцев.

Стандарт дополнить приложением.

ПРИЛОЖЕНИЕ

Справочное

СТРУКТУРНАЯ СХЕМА ОБОЗНАЧЕНИЯ АППАРАТА

С МЕХАНИЧЕСКИМИ ПЕРЕМЕШИВАЮЩИМИ УСТРОЙСТВАМИ

XX - ХХХХ — XXX X — XXX

— XX

Тип корпуса аппарата по п. 2 ГОСТ 20680

Исполнение аппарата по теплообменному устройству по л. 3 ГОСТ 20680

Номинальный объем, м3

Рабочее (или расчетное) давление в корпусе, МПа

Группа материала корпуса (У — углеродистые и конструкционные стали; К — коррозионно-стойкие стали и сплавы, двухслойная сталь)

Номер модели, учитывающий тип уплотнения вала, исполнение опор корпуса, исполнение электродвигателя привода по взрывозащищен-ности и марку основного материала корпуса (устанавливается в технических условиях на аппараты конкретных типов)

Климатическое исполнение и категория размещения оборудования по ГОСТ 15150 (для аппаратов, поставляемых на экспорт)

Пример условного обозначения цельносварного аппарата с эллиптическим днищем и крышкой без внутренних устройств, объемом 16 м3 рабочим давлением 0,6 МПа из углеродистой стали 11-й модели (уплотнение сальниковое, кольцевая опора) для внутреннего рынка:

Аппарат 1003—16—06У-11 ГОСТ 20680—86

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартам

РАЗРАБОТЧИКИ:

В. И. Рогушкин (руководитель темы); Н. Г. Цырина; Г. Г. Смирнов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.10.86

№ 3232

3. ВЗАМЕН ГОСТ 20680—75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта

ГОСТ 2.307—68

2.3.9

ГОСТ 9.014—78

4.1.1, 4.1.2

ГОСТ 12.1.005—88

10.3

ГОСТ 12.1.007—76

10.5

ГОСТ 12.1.011—78

10.28

ГОСТ 12.1.012—90

10.30

ГОСТ 12.1.019—79

10.13

ГОСТ 12.1.028—80

10.29

ГОСТ 12.2.003—91

10.1

ГОСТ 12.2.007.0—75

10.13, 10.16

ГОСТ 12.2.007.1—75

10.13

ГОСТ 12.2.020—76

10.14

ГОСТ 12.2.049—80

10.33

ГОСТ 12.2.062—81

10.21

ГОСТ 12.2.064—81

10.35

ГОСТ 12.2.085—82

10.6

ГОСТ 12.4.026—76

10.25, 10.34

ГОСТ 12.4.040—78

10.35

ГОСТ 10198—91

11.1.7

ГОСТ 14254—80

10.13

ГОСТ 15150—69

11.3.1, 11.4.1

ГОСТ 17494—87

10.13

ГОСТ 21130—75

10.17

ГОСТ 22782.1—77

10.14

ГОСТ 22782.2—77

10.14

10.14

ГОСТ 22782.4 —78

10.14

ГОСТ 22782.5—78

10.14

ГОСТ 22782.6—81

10.14

ГОСТ 22782.7—81

10.14

Продолжение

Обозначение НТД, на который дана ссылка

Номер пункта

ГОСТ 23120—78 | 10.26 |

ГОСТ 23170—78 | 11.1.5 |

ГОСТ 23216—78 | 11.3.1 |

ГОСТ 24444—87 | 9.1.1 |

ГОСТ 24634—81 | 11.1.7 |

ГОСТ 24755—89 | 9.1.7 |

ГОСТ 25347—82 | 9.3.9 |

9.39 | |

ГОСТ 25670—83 | 9.3.9 |

ГОСТ 26179—84 | 9.3.9 |

СНиП 11—7—81 | 10.31 |

ПУЭ | 10.12, 10.16 |

«Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств», утверждены Госгортехнадзором СССР 06.09.88.

3.1

2.1.1, 3.1

«Правила устройства н безопасной эксплуатации сосудов работающих под давлением», утверждены Госгортехнадзором СССР 27.11.87.

5. Переиздание (июнь 1992 г.) с Изменением № 1, утвержденным в январе 1992 г. (ИУС 5—92).