ГОСТ 20219-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АППАРАТЫ ОТОПИТЕЛЬНЫЕ ГАЗОВЫЕ БЫТОВЫЕ С ВОДЯНЫМ КОНТУРОМ

Общие технические условия

Water contoured heating appliances tor domestic use. General specifications

МКС 97.100.20

Дата введения 2021-03-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом "Бытовая аппаратура, работающая на газовом, жидком и твердом видах топлива"

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 21 октября 1993 г. N 4-93)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономики Украины |

3 Приказом Федерального агентства по техническому регулированию и метрологии от 26 августа 2020 г. N 532-ст межгосударственный стандарт ГОСТ 20219-93 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2021 г.

4 ВЗАМЕН ГОСТ 20219-74

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Информационные данные

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом "Бытовая аппаратура, работающая на газовом, жидком и твердом видах топлива"

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

3 ВЗАМЕН ГОСТ 20219-74

4 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

3.25.1 | |

5.5.16 | |

5.5.16 | |

6.1.1 | |

3.25.2 | |

6.1.1 | |

5.3 | |

6.1.1 | |

3.25.2 | |

6.1.1 | |

6.1.1 | |

3.25.2 | |

3.24.2 | |

1.1, 6.2.1 | |

3.25.2 | |

5.3 | |

6.1.1 | |

6.1.1 | |

ГОСТ 31277-2002 | 5.5.14 |

(Измененная редакция. Изм. N 1)

Настоящий стандарт распространяется на отопительные бытовые газовые аппараты с водяным контуром (далее - аппараты) номинальной тепловой мощностью до 70 кВт, предназначенные для отопления помещений, оборудованных системой водяного отопления. Циркуляция воды осуществляется за счет разности плотностей или принудительного побуждения.

Аппараты следует считать продукцией повышенно опасной, эксплуатация которой требует соблюдения специальных правил по безопасности.

Требования 1.1, 2.1 (кроме п.5 таблицы 1 и таблицы 2), 3.1, 3.2 (перечисления 1, 2, 3, 4, 5), 3.3-3.8, 3.10-3.25.2, 5.1.5.2, 5.3, 5.4, 5.5.1-5.5.5, 5.5.7, 5.5.8-5.5.20 (кроме 3.2, перечисления 6, 7, и 2.1, таблица 2) настоящего стандарта являются обязательными, другие требования настоящего стандарта - рекомендуемыми.

Стандарт может использоваться для сертификации аппаратов.

1 Классификация

1.1 Аппараты классифицируют:

- по номинальной тепловой мощности - до 70 кВт;

- по газам, которые могут в них использоваться:

Категория 1 | Категория |

Категория | |

Категория 2 | Категория |

- по способу передачи тепла:

- класс 1. Аппараты, характеризующиеся полезной мощностью, передаваемой в теплоноситель;

- класс 2. Аппараты, характеризующиеся общей мощностью, передаваемой в теплоноситель и на прямую теплоотдачу, способствующую обогреву помещения в месте установки;

- по объему нагреваемой воды:

- аппараты с большим объемом воды, емкость которых в пересчете на номинальную тепловую мощность составляет более 0,43 дм/кВт (Б);

- аппараты с малым объемом воды, емкость которых в пересчете на номинальную тепловую мощность составляет менее 0,43 дм/кВт;

- по способу отвода продуктов сгорания через дымоход (тип В11);

- по рабочему давлению:

- аппараты с рабочим давлением 70 кПа;

- аппараты с рабочим давлением более 70 кПа.

В условное обозначение вводится величина рабочего давления более 70 кПа;

- по климатическому исполнению - исполнение УХЛ 4.2 по ГОСТ 15150.

(Измененная редакция. Поправка)

2 Основные параметры и размеры

2.1 Основные параметры и размеры аппаратов приведены в таблицах 1 и 2.

Таблица 1

Наименование параметра | Норма | ||

1 Номинальная тепловая мощность, кВт | Не более 11,5 | От 11,5 до 28,0 включ. | От 28,0 до 70,0 включ. |

2 КПД, %, не менее: | |||

- аппаратов класса 1 | 85 | 85-90 | 90 |

- аппаратов класса 2 | 87 | 87-90 | 90 |

3 Содержание оксида углерода в сухих неразбавленных продуктах сгорания, % по объему, не более: | |||

- на эталонном газе | 0,05 | ||

- на предельном газе | 0,1 | ||

4 Температура продуктов сгорания на выходе из аппарата, °С, не менее | 110 | ||

5 Номинальная тепловая мощность запальной горелки, Вт, не более | 250 | ||

6 Температура поверхности ручек управления не должна превышать температуру помещения, °С, более чем на: | |||

- для металлов | 35 | ||

- для фарфора | 45 | ||

- для пластмасс | 50 | ||

7 Температура наружных поверхностей деталей аппарата, пола под аппаратом и стенки, у которой установлен аппарат, °С, не более: | |||

- корпус крана, крышка, боковые и передняя стенки | 80 | ||

- задняя стенка | 120 | ||

- пол под аппаратом | 50 | ||

- стенка, у которой установлен аппарат | 60 | ||

* Для мощностей от 11,5 до 28,0 кВт КПД интерполируют по прямой. | |||

(Измененная редакция. Изм. N 1, Поправка)

Таблица 2 - Размеры патрубков для отвода продуктов сгорания

Номинальная тепловая мощность, кВт | Внутренний диаметр газоотводящего патрубка, мм, не менее |

11,5* | 97 или 111 |

19 | 111 |

29 | 125 |

41 | 139 |

46,5 | 153 |

58 | 167 |

70 | 180 |

* Для аппаратов, у которых номинальная тепловая мощность ниже 11,5 кВт, рекомендуется, чтобы диаметр соединительного трубопровода был менее 111 мм. | |

Для аппаратов, номинальные тепловые мощности которых не указаны в таблице 2, необходимо применять присоединительные размеры, соответствующие аппаратам большей ближайшей мощности.

Примеры условного обозначения:

- аппарата (А) отопительного (О) газового бытового (Г) с водяным контуром (В) номинальной тепловой мощностью 11,5 кВт, работающего на пропане, бутане и их смесях (категория ![]() ), характеризующегося полезной мощностью, передаваемой в теплоноситель (класс 1), с большим объемом воды (Б), с отводом продуктов сгорания через дымоход (тип В11), с рабочим давлением 70 кПа, климатического исполнения УХЛ 4.2:

), характеризующегося полезной мощностью, передаваемой в теплоноситель (класс 1), с большим объемом воды (Б), с отводом продуктов сгорания через дымоход (тип В11), с рабочим давлением 70 кПа, климатического исполнения УХЛ 4.2:

АОГВ-11,5-![]() -1-Б-В11-УХЛ 4.2 ГОСТ 20219-93;

-1-Б-В11-УХЛ 4.2 ГОСТ 20219-93;

- аппарата (А) отопительного (О) газового бытового (Г) с водяным контуром (В) номинальной тепловой мощностью 28,0 кВт, работающего на природном газе (категория 12*), характеризующегося полезной мощностью, передаваемой в теплоноситель (класс 1), с малым объемом воды, с отводом продуктов сгорания через дымоход (типа В11), с рабочим давлением 130 кПа, климатического исполнения УХЛ 4.2:

________________

* Текст документа соответствует оригиналу. - .

АОГВ-28,0-![]() -1-В11-130-УХЛ 4.2 ГОСТ 20219-93.

-1-В11-130-УХЛ 4.2 ГОСТ 20219-93.

(Измененная редакция. Поправка)

3 Технические требования

3.1 Аппараты должны изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам и при необходимости образцу-эталону, утвержденным в установленном порядке.

3.2 Конструкция аппаратов должна обеспечивать:

1) доступ к основной и запальным горелкам, предохранительным и регулирующим устройствам, а также съем их без отсоединения аппарата от коммуникаций;

2) удобство и безопасность зажигания запальной горелки;

3) возможность наблюдения за работой горелок;

4) исключение возможности случайного смещения основной и запальной горелок;

5) переход с одного газа на другой за счет замены сопел, и (или) установки диафрагмы, и (или) регулировки первичного воздуха (для аппаратов категории ![]() );

);

6) возможность измерения давления газа непосредственно перед горелкой и перед регулятором давления газа (при его наличии);

7) возможность подключения к аппарату датчика температуры воздуха.

3.3 Аппараты должны иметь кожух, закрывающий по крайней мере теплообменник, запальную и основную горелки.

3.4 Аппараты должны иметь газовый фильтр.

3.5 Конструкция сопел газовых горелок должна предусматривать смену их только с помощью инструмента.

3.6 Конструкция аппарата должна обеспечивать полный отвод продуктов сгорания в дымоход.

3.7 Ручки управления следует располагать в удобном и доступном для пользования месте. Их положение должно быть ясно различимым.

Если управление осуществляется путем вращения, то перемещение ручки в положение "закрыто" должно производиться по ходу часовой стрелки.

3.8 Аппараты должны иметь терморегулятор с пределом настройки от 50°С до 90°С и погрешностью настройки ±5°С.

3.9 Тепловая мощность аппарата не должна отклоняться более чем на ±5% от номинального значения.

3.10 Газовые коммуникации аппаратов должны быть герметичными.

3.11 Теплообменник аппарата и водоведущие детали должны быть прочными и плотными.

3.12 При зажигании пламя должно распространяться по всей огневой поверхности горелки без хлопков и не более чем за 2 с.

3.13 Пламя запальной горелки должно быть устойчивым к включению и выключению основной горелки и горизонтальному потоку воздуха со скоростью 2 м/с.

(Измененная редакция. Поправка)

3.14 Горелка аппарата должна обеспечивать устойчивое горение без проскоков и отрыва пламени.

3.15 Аппараты должны быть работоспособными при разрежении в дымоходе от 2,94 до 29,4 Па.

3.16 Аппараты должны оснащаться предохранительными и регулирующими устройствами, обеспечивающими:

1) подачу газа к основной горелке только при наличии пламени на запальной горелке за время не более 30 с;

2) прекращение подачи газа при погасании запальной горелки за время не более 60 с;

3) прекращение подачи газа при отсутствии тяги в дымоходе за время не менее 10 с и не более 60 с;

4) автоматическую блокировку основной горелки при розжиге запальной горелки;

5) возможность отключения подачи газа при отсутствии протока воды для аппаратов с циркуляцией воды принудительного побуждения.

3.17 Корректированный уровень звуковой мощности работающего аппарата - не более 55 дБА.

3.18 Материалы и (или) покрытия деталей аппарата следует применять из числа разрешенных Минздравом для внутреннего применения в жилых помещениях.

3.19 Материалы, применяемые для герметизации газовых коммуникаций, должны быть газостойкими.

Изменение массы средств герметизации по отношению к исходной не должно превышать 5%, а проницаемость, в том числе после "ускоренного старения", не допускается.

Твердость по Шору А после "ускоренного старения" не должна измениться более чем на 5 единиц.

3.20 Аппараты в упакованном виде должны выдерживать транспортную тряску при средней перегрузке 2,4 g и частоте 120 ударов в минуту.

3.21 Средний срок службы аппарата - не менее 14 лет.

Критерий предельного состояния - разгерметизация теплообменника.

3.22 Средняя наработка на отказ - не менее 2750 ч. Критерии отказа:

- несрабатывание элементов автоматики;

- разгерметизация водяных и газовых коммуникаций;

- наличие проскока или отрыва пламени на горелках.

3.23 Комплектность

3.23.1 К каждому аппарату должно быть приложено руководство по эксплуатации.

3.24 Маркировка

3.24.1 Каждый аппарат должен иметь маркировку, расположенную в доступном месте, содержащую:

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение аппарата;

- вид газа (природный или сжиженный), на который рассчитан аппарат;

- величину номинального давления газа в паскалях;

- порядковый номер аппарата по системе нумерации предприятия-изготовителя;

- год и месяц выпуска;

- знак соответствия для сертифицированных аппаратов.

Маркировка должна быть нанесена способом, обеспечивающим ее сохранность в течение всего срока службы аппарата.

3.24.2 Транспортная маркировка груза - по ГОСТ 14192, с нанесением манипуляционных знаков "Хрупкое. Осторожно", "Верх", "Беречь от влаги".

3.25 Упаковка

3.25.1 Все обработанные неокрашенные наружные детали аппарата и резьбовые концы штуцеров должны быть подвергнуты консервации по ГОСТ 9.014 по П группе изделий для категорий условий хранения и транспортирования 2 (С).

Срок действия консервации - 12 мес.

Отверстия штуцеров должны быть защищены от засорения.

3.25.2 Каждый аппарат должен быть обернут двуслойной упаковочной бумагой по ГОСТ 8828, или мешочной бумагой по ГОСТ 2228, или другой бумагой, обеспечивающей сохранность аппарата, обвязан шпагатом и упакован в деревянную обрешетку по ГОСТ 12082 или другую тару, изготовленную по техническим условиям и рабочим чертежам, утвержденным в установленном порядке.

При отправке в районы Крайнего Севера и труднодоступные районы транспортная тара и упаковка аппаратов должны соответствовать группе 102 ГОСТ 15846.

4 Приемка

4.1 Для проверки соответствия аппаратов требованиям настоящего стандарта следует проводить следующие виды испытаний:

- приемо-сдаточные;

- периодические;

- типовые;

- испытания на надежность;

- сертификационные.

4.2 Приемо-сдаточным испытаниям должен подвергаться каждый аппарат на соответствие требованиям 3.1, 3.7, 3.10, 3.11, 3.12, 3.14, 3.16, 3.18 (в части наличия защитных покрытий), 3.23.1, 3.24.1, 3.24.2, 3.25.1 (в части наличия и защиты отверстий штуцеров), 3.25.2.

Допускается отдельные проверки проводить до полной сборки и упаковки аппарата.

4.3 Периодические испытания следует проводить не реже одного раза в год не менее чем на трех аппаратах из числа прошедших приемо-сдаточные испытания на соответствие всем требованиям настоящего стандарта, кроме 1.1 (в части климатического исполнения), 3.20, 3.21, 3.22.

4.4 Типовые испытания следует проводить при внесении в конструкцию или технологический процесс изменений, влияющих на параметры и требования, установленные настоящим стандартом.

Типовым испытаниям следует подвергать не менее трех аппаратов на соответствие тем требованиям настоящего стандарта, на которые могли повлиять внесенные изменения.

4.5 Испытания на надежность (3.21, 3.22), на соответствие требованиям 1.1 (в части климатического исполнения) и 3.20 следует проводить не реже одного раза в пять лет на одном аппарате.

Начало отсчета - с момента проведения приемочных испытаний.

4.6 Сертификационные испытания следует проводить не менее чем на трех аппаратах из числа прошедших приемо-сдаточные испытания на соответствие обязательным требованиям настоящего стандарта.

Сертификационные испытания проводятся при сертификации аппаратов.

5 Методы испытаний

5.1 Аппаратура

При проведении испытаний должны быть использованы следующие средства измерений и контроля:

- термометр с погрешностью измерения ±1°С для измерения температуры воздуха в помещении и температуры газа;

- термометр с погрешностью измерения ±0,2°С для измерения температуры воды;

- барометр с погрешностью измерения ±200 Па для измерения атмосферного давления;

- анемометр с диапазоном измерения от 0,3 до 5 м/с для измерения скорости движения воздуха в помещении;

- весы с погрешностью измерения ±75 г для измерения часового расхода воды;

- мановакуумметр с погрешностью измерения ±20 Па для измерения избыточного давления газа;

- счетчик газовый 3-го класса для измерения расхода газа;

- микроманометр жидкостный 1-го класса для определения разрежения в дымоходе;

- газоанализатор с погрешностью измерения:

- ±2,5% для измерения содержания диоксида углерода в продуктах сгорания и в воздухе помещения;

- ±10% для измерения содержания оксида углерода в продуктах сгорания и в воздухе помещения;

- манометр класса точности 1,5 для измерения давления воды;

- хроматограф лабораторный с пределом измерений от 0% до 100% для определения теплоты сгорания газа;

- твердомер с погрешностью измерения ±1% для измерения твердости материалов;

- шумомер 2-го класса точности для измерения уровня звуковой мощности;

- секундомер 2-го класса точности для измерения продолжительности испытаний;

- штангенциркуль с погрешностью измерения ±0,1 мм;

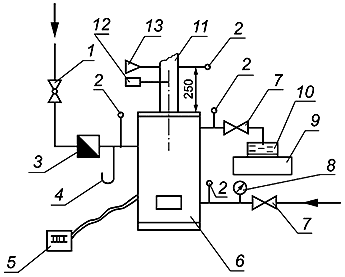

- стенд для проведения испытаний (рисунок 1);

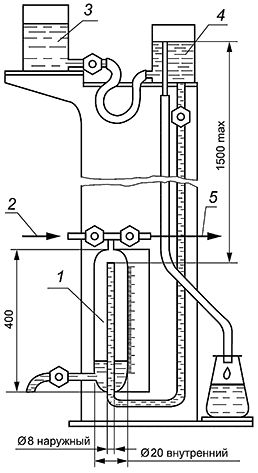

- устройство для испытания на герметичность (рисунок 2).

Допускается применять другие средства измерения и контроля, обеспечивающие указанную точность измерения.

(Измененная редакция. Поправка)

5.2 Условия проведения испытаний

5.2.1 Периодические, типовые и сертификационные испытания следует проводить при следующих условиях:

- температура воздуха в помещении, °С, - (20±5);

- относительная влажность воздуха в помещении, %, не более - 80;

- скорость движения воздуха в помещении, м/с, не более - 0,5.

5.2.2 Все испытания, кроме 3.15, следует проводить при естественной тяге с подключением к патрубку для отвода продуктов сгорания высотой 1 м или при разрежении в дымоходе (4+1) Па.

(Измененная редакция. Поправка)

5.2.3 Размещение приборов на стенде для проведения испытаний, кроме приемо-сдаточных, должно соответствовать схеме, указанной на рисунке 1.

|

1 - кран;

2 - термометр; 3 - счетчик газовый; 4 - мановакуумметр; 5 - потенциометр; 6 - аппарат; 7 - вентиль; 8 - манометр; 9 - весы; 10 - сосуд для воды; 11 - патрубок для отвода продуктов сгорания; 12 - пробоотборник; 13 - микроманометр

Рисунок 1 - Стенд для проведения испытаний

|

1 - измерительная бюретка; 2 - подвод испытательного газа; 3 - резервный сосуд; 4 - сосуд для поддержания необходимого уровня; 5 - место подключения проверяемого аппарата

Рисунок 2 - Устройство для испытания на герметичность

(Измененная редакция. Поправка)

5.2.4 Степень чистоты испытательных газов должна быть, % по объему, не менее:

азот ( | - 99; | |

водород ( | - 99; | |

метан ( | - 95; | С общим содержанием |

пропилен ( | - 90; | |

пропан ( | -95; | |

бутан ( | - 95. | |

5.3 Испытания аппаратов следует проводить на испытательных газах в соответствии с тем газом, на который изготовлен аппарат:

- приемо-сдаточные - на газах по ГОСТ 5542 и ГОСТ 20448;

- периодические, типовые и сертификационные - на газах, указанных в таблице 3.

Допускается проводить периодические, типовые и сертификационные испытания на газах по ГОСТ 5542 и ГОСТ 20448.

Таблица 3

Испытательный газ | Индекс | Состав газа, % по объему | Низшая теплота сгорания газа, кДж/м | Число Воббе по | Относительная плотность газа по воздуху |

Эталонный газ | G20 |

| 35900 | 48200 | 0,554 |

Предельный газ на неполное сгорание | G21 | 87 | 43400 | 52400 | 0,685 |

Предельный газ на проскок | G22 | 65 | 27100 | 43700 | 0,384 |

Предельный газ на отрыв пламени | G23 | 92,5 | 33200 | 43400 | 0,585 |

Предельный газ для неполного сгорания | G30 |

| 122800 | 85300 | 2,077 |

Предельный газ на отрыв пламени | G31 |

| 93600 | 74900 | 1,562 |

Предельный газ на проскок пламени | G32* |

| 87800 | 72000 | 1,481 |

* Допускается вместо предельного газа G32 применять G30. Примечание - Число Воббе использованного газа должно быть равно величине, указанной в таблице 3 для соответствующего испытательного газа, с точностью ±2%. | |||||

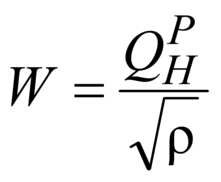

Число Воббе ![]() в килоджоулях на кубический метр следует определять по формуле

в килоджоулях на кубический метр следует определять по формуле

, (1)

, (1)

где ![]() - низшая теплота сгорания газа, кДж/м

- низшая теплота сгорания газа, кДж/м;

- относительная плотность газа по воздуху.

5.4 Давление газов при испытаниях должно соответствовать указанному в таблице 4.

Таблица 4

Испытательный газ | Давление, Па | ||

номинальное | минимальное | максимальное | |

G20*, G21*, G22*, G23*, природный* | 1274, 1960 | 640, 1470 | 1764, 2744 |

G30, G31, G32, сжиженный | 2940 | 1960 | 3528 |

* Испытания следует проводить при давлении, указанном в руководстве по эксплуатации аппарата. | |||

(Измененная редакция. Поправка)

5.5 Проведение испытаний

5.5.1 Номинальную тепловую мощность ![]() в киловаттах [2.1 (таблица 1, п.1), 3.9] следует определять при работе аппарата на номинальном давлении газа и подсчитать по формуле

в киловаттах [2.1 (таблица 1, п.1), 3.9] следует определять при работе аппарата на номинальном давлении газа и подсчитать по формуле

![]() , (2)

, (2)

где ![]() - часовой расход газа, м

- часовой расход газа, м/ч;

- коэффициент полезного действия, %.

Перед замером расхода газа аппарат должен проработать не менее 5 мин.

Часовой расход газа ![]() в кубических метрах в час следует вычислять по формуле

в кубических метрах в час следует вычислять по формуле

![]() , (3)

, (3)

где ![]() - объем сухого газа, приведенный к нормальным условиям, м

- объем сухого газа, приведенный к нормальным условиям, м;

- время, в течение которого измерялся объем расходуемого газа, ч.

Объем сухого газа ![]() в кубических метрах, приведенный к нормальным условиям, следует определять по формуле

в кубических метрах, приведенный к нормальным условиям, следует определять по формуле

![]() , (4)

, (4)

где ![]() - объем газа, измеренный счетчиком, м

- объем газа, измеренный счетчиком, м;

- температура газа непосредственно на выходе из счетчика, °С;

![]() - барометрическое давление в помещении лаборатории, Па;

- барометрическое давление в помещении лаборатории, Па;

![]() - избыточное давление газа непосредственно на выходе из счетчика, Па.

- избыточное давление газа непосредственно на выходе из счетчика, Па.

5.5.2 Коэффициент полезного действия аппарата [2.1 (таблица 1, п.2)] следует определять при работе основной горелки на номинальной тепловой мощности и перепаде температур воды на входе и выходе из аппарата (25±5)°С.

Температура воды на входе в аппарат должна быть равной (60±5)°С. Определение параметров следует производить при установившемся режиме, когда температура горячей воды не меняется более чем на 1°С в течение 5 мин.

Коэффициент полезного действия в процентах для аппаратов класса 1 следует вычислять по формуле

![]() , (5)

, (5)

где ![]() - расход горячей воды во время испытания, кг/ч;

- расход горячей воды во время испытания, кг/ч;

- теплоемкость воды, кДж/кг °С;

![]() - температура выходящей из аппарата воды, °С;

- температура выходящей из аппарата воды, °С;

- температура входящей в аппарат воды, °С.

Коэффициент полезного действия для аппаратов класса 2 следует вычислять по формуле

![]() , (6)

, (6)

где ![]() - температура уходящих газов в точке отбора проб продуктов сгорания, °С;

- температура уходящих газов в точке отбора проб продуктов сгорания, °С;

![]() - температура воздуха, поступающего на горение, °С;

- температура воздуха, поступающего на горение, °С;

![]() - жаропроизводительность газа без учета влаги воздуха должна приниматься:

- жаропроизводительность газа без учета влаги воздуха должна приниматься:

1) для природного газа 2010°С;

2) для сжиженного газа 2100°С;

![]() - коэффициент разбавления продуктов сгорания;

- коэффициент разбавления продуктов сгорания;

![]() ,

, ![]() ,

, ![]() - поправочные коэффициенты.

- поправочные коэффициенты.

Коэффициент разбавления продуктов сгорания ![]() следует определять по содержанию кислорода в продуктах сгорания по формуле

следует определять по содержанию кислорода в продуктах сгорания по формуле

![]() , (7)

, (7)

где ![]() - содержание кислорода в воздухе помещения, % по объему;

- содержание кислорода в воздухе помещения, % по объему;

![]() - содержание кислорода в продуктах сгорания по данным анализа пробы, % по объему;

- содержание кислорода в продуктах сгорания по данным анализа пробы, % по объему;

или по содержанию двуокиси углерода в продуктах сгорания по формуле

![]() , (8)

, (8)

где ![]() - максимальное содержание двуокиси углерода в продуктах сгорания, % по объему, принимается:

- максимальное содержание двуокиси углерода в продуктах сгорания, % по объему, принимается:

1) для природного газа 11,7;

2) для сжиженного газа 14,0;

![]() - содержание двуокиси углерода в продуктах сгорания по данным анализа пробы, % по объему.

- содержание двуокиси углерода в продуктах сгорания по данным анализа пробы, % по объему.

Значения коэффициентов ![]() и K в зависимости от температуры отходящих газов должны приниматься по таблице 5.

и K в зависимости от температуры отходящих газов должны приниматься по таблице 5.

Таблица 5

|

| K |

100 | 0,82 | 0,78 |

200 | 0,83 | 0,79 |

300 | 0,84 | 0,79 |

400 | 0,86 | 0,80 |

Значение коэффициента ![]() принимается:

принимается:

1) для природного газа 0,81;

2) для сжиженного газа 0,85.

5.5.3 Содержание окиси углерода в сухих неразбавленных продуктах сгорания ![]() в процентах по объему [2.1 (таблица 1, п.3)] следует определять при работе аппарата на номинальном давлении и перепаде температур воды (25+5)°С. Температура воды на входе в аппарат должна быть равной (60±5)°С.

в процентах по объему [2.1 (таблица 1, п.3)] следует определять при работе аппарата на номинальном давлении и перепаде температур воды (25+5)°С. Температура воды на входе в аппарат должна быть равной (60±5)°С.

Расчет проводят по формуле

![]() , (9)

, (9)

где ![]() - содержание окиси углерода в продуктах сгорания по данным анализа пробы, % по объему.

- содержание окиси углерода в продуктах сгорания по данным анализа пробы, % по объему.

Отбор продуктов сгорания следует производить пробоотборником. Пробоотборник должен быть выполнен в виде трубки, заглушенной с одного конца, с отверстиями для отбора продуктов сгорания диаметром 2 мм с шагом 10 мм по всей своей длине. Устанавливается пробоотборник на всю глубину патрубка для отвода продуктов сгорания.

5.5.4 Температуру продуктов сгорания на выходе из аппарата [2.1 (таблица 1, п.4)] следует определять при работе аппарата на номинальной тепловой мощности и перепаде температур воды на входе и выходе из аппарата (25±5)°С. Измерение температуры следует производить в центре вертикального патрубка для отвода продуктов сгорания на расстоянии 250 мм от среза патрубка.

5.5.1-5.5.4 (Измененная редакция. Поправка)

5.5.5 Проверку аппарата на соответствие требованиям 3.8 следует проводить при номинальном давлении газа.

Расход воды, протекающей через аппарат, необходимо снижать до прекращения работы основной горелки или до перехода на режим пониженной тепловой мощности. Проверку следует проводить пятикратно в крайних значениях диапазона регулирования. За окончательный результат должно приниматься среднее арифметическое пяти измерений.

5.5.6 Номинальную тепловую мощность запальной горелки [2.1 (таблица 1, п.5)] должны определять по методике 5.5.1 при неработающей основной горелке. При этом следует принимать =100%.

(Измененная редакция. Поправка)

5.5.7 Проверку аппарата на соответствие требованиям 3.6 следует проводить при помощи заборного зонда, устанавливаемого в местах возможных утечек. Содержание ![]() в отобранной пробе не должно превышать

в отобранной пробе не должно превышать ![]() помещения более чем на 0,1%.

помещения более чем на 0,1%.

5.5.8 Проверка герметичности газовых коммуникаций аппарата (п.3.10)

5.5.8.1 Проверку герметичности газовых коммуникаций следует производить объемным методом на устройстве, схема которого приведена на рисунке 2. Проверку следует проводить воздухом давлением 15 кПа. Продолжительность испытания - не менее 5 мин с последующим перерасчетом в дециметры кубические в час.

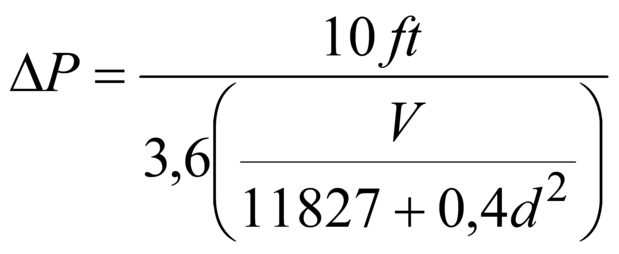

Допустимый расход утечки устанавливается по величине, определяемой по формуле ![]() , дм

, дм/ч, но не более 0,1 дм

/ч.

При этом следует проверять герметичность:

- коммуникаций;

- запорного устройства;

- газовых клапанов предохранительных и регулирующих устройств.

5.5.8.2 Проверку герметичности газовых коммуникаций следует проводить при открытых клапанах, открытом запорном устройстве, закрытых соплах основной и запальной горелок и закрытом датчике тяги (при его наличии).

5.5.8.3 Проверку герметичности запорного устройства следует проводить при открытых клапанах и закрытом запорном устройстве.

5.5.8.4 Проверка герметичности газовых клапанов предохранительных и регулирующих устройств

Проверку герметичности клапана терморегулятора проверяют при открытом газовом клапане безопасности, срабатывающем при отсутствии запального пламени, открытом запорном устройстве, закрытом сопле запальной горелки и закрытом датчике тяги (при его наличии). Для аппаратов, имеющих режим пониженной тепловой мощности, герметичность клапана терморегулятора не контролируют.

Для аппаратов, в которых запорное устройство совмещено с клапаном терморегулятора или клапаном безопасности, проверку проводят как для запорного устройства.

Проверку герметичности газового клапана безопасности, срабатывающего при отсутствии запального пламени, проверяют при открытом запорном устройстве, открытом клапане терморегулятора, открытых соплах основной и запальной горелок и закрытом датчике тяги (при его наличии).

5.5.8.5 При приемо-сдаточных испытаниях герметичность газовых коммуникаций следует определять по падению давления в два этапа:

- при закрытых клапанах и закрытом запорном устройстве;

- при открытых клапанах и закрытом запорном устройстве.

Допускается проверять герметичность газовых коммуникаций объемным методом с помощью счетчика пузырьков воздуха. Проверку следует проводить воздухом давлением 15 кПа.

Расчет норм герметичности приведен в приложении.

5.5.9 Прочность и плотность теплообменника аппарата и водоведущих деталей (3.11) должны проверять гидравлическим давлением 150% от максимального рабочего давления в течение 20 мин.

Для аппаратов с рабочим давлением более 70 кПа оно должно быть не менее 400 кПа. При приемо-сдаточных испытаниях время испытаний - 5 мин.

Теплообменник и водоведущие детали считают выдержавшими испытания, если не будет течи и остаточных деформаций.

Проверку необходимо проводить при полном заполнении водой теплообменника и водоведущих деталей.

5.5.8.5, 5.5.9 (Измененная редакция. Поправка)

5.5.10 Работоспособность запальной горелки (3.12, 3.13) должны проверять при работе аппарата на номинальном давлении газа:

- по 3.12 - пятикратным розжигом основной горелки;

- по 3.13 - пятикратным включением и выключением основной горелки и действием в течение 15 с потока воздуха, направленного перпендикулярно к плоскости передней стенки аппарата со скоростью 2 м/с, замеренной на расстоянии 1 м от смотрового отверстия.

Допускается отрыв пламени с его восстановлением.

5.5.11 Устойчивость горения основной горелки аппарата (3.14) следует проверять визуально по картине горения.

Испытания следует проводить:

- на проскок пламени - на минимальном давлении газа и минимально открытом клапане терморегулятора;

- на отрыв пламени - на максимальном давлении газа и максимально открытом клапане терморегулятора.

Проверку необходимо производить на каждом режиме не менее 5 мин.

5.5.12 Работоспособность аппарата при изменении разрежения в дымоходе (3.15) следует проверять при присоединении аппарата к дымоходу с регулируемой принудительной тягой визуально по виду пламени. Отрыв пламени не допускается.

Проверку следует проводить при номинальном давлении газа.

5.5.13 Проверку на соответствие 3.16 (перечисление 1) следует проводить отсчетом времени от момента зажигания запальной горелки до момента срабатывания клапана безопасности.

Проверку соответствия требованиям 3.16 (перечисления 2, 3) следует проводить после работы аппарата на номинальном давлении не менее 5 мин отсчетом времени:

- перечисление 2 - от погасания запальной горелки до срабатывания клапана безопасности;

- перечисление 3 - от прекращения разрежения в дымоходе до погасания основной горелки.

Время считать как среднее арифметическое пяти измерений.

При проверке кнопка газового клапана безопасности, срабатывающего при отсутствии запального пламени, не должна быть нажата.

Проверку соответствия 3.16 (перечисление 4) следует проводить включением с нарушением порядка включения. При этом не должно происходить поступление газа на основную горелку при розжиге запальной горелки.

Проверку соответствия 3.16 (перечисление 5) следует проводить отключением воды. При этом не допускается подача газа на основную горелку.

5.5.14 Корректированный уровень звуковой мощности (3.17) определяют по ГОСТ 31277.

(Измененная редакция. Изм. N 1)

5.5.15 Проверку на соответствие 3.18 следует проводить сверкой материалов, заложенных в документацию на аппарат, с Перечнем материалов, разрешенных Минздравом.

5.5.16 Стойкость деталей из неметаллических материалов к воздействию углеродных газов (3.19) должны проверять следующим образом:

- стойкость деталей из неметаллических материалов, контактирующих с углеродными газами, к их воздействию следует определять по ГОСТ 9.030, погружая предварительно взвешенные детали в жидкий пентан на 24 ч. После извлечения из пентана образцы просушиваются в течение 1 мин и взвешиваются, затем остаются на открытом воздухе в течение 24 ч и повторно взвешиваются;

- для испытания на проницаемость из листа испытуемого материала следует вырезать прокладку диаметром 819 мм. Прокладка сжимается в приспособлении на 20% своей толщины, предварительно заполненном 0,5 г жидкого пентана. Приспособление взвешивается и оставляется на открытом воздухе при температуре (20±1)°С. Следующее взвешивание проводится через 24 ч, и проницаемость материала прокладки в граммах в час по пентану определяется с точностью до третьего десятичного знака;

- для испытания на проницаемость после "ускоренного старения" приспособление с испытуемым соединением опорожнить от пентана через нижнюю пробку и поместить в сушильную камеру при температуре (110±1)°С на 7 дней, после чего произвести повторное испытание на проницаемость при условиях, описанных выше;

- испытание на твердость по Шору А следует производить по ГОСТ 263 на образце материала в состоянии поставки и после старения в сушильной камере при температуре (110±1)°С в течение 7 дней.

5.5.17 Проверку аппарата на соответствие 2.1 (таблица 1, п.6, 7) следует проводить при максимальном давлении газа перед аппаратом и максимальной температуре воды на выходе в точках максимального нагрева.

Разность температур нагрева поверхностей аппарата и окружающей среды в градусах Цельсия следует определять по формуле

![]() , (10)

, (10)

где - температура воздуха в точках измерения, °С;

![]() - температура воздуха в помещении, °С.

- температура воздуха в помещении, °С.

5.5.18 Испытание аппарата на транспортную тряску (3.20) должны проводить на стенде в течение (35±1) мин при средней перегрузке 2,4 g и частоте 120 ударов в мин. Упакованный аппарат должен быть жестко закреплен на стенде.

После испытаний визуально проверяют состояние упаковки.

Нарушение упаковки не допускается.

Аппарат считается выдержавшим испытания, если после тряски не обнаружено механических повреждений, ослабления крепления.

Далее аппарат проверяют на соответствие требованиям 3.10, 3.11.

5.5.19 Проверку аппарата на соответствие требованиям 3.21, 3.22 следует проводить по методике РД 51-02-110-89 "Аппараты отопительные газовые бытовые с водяным контуром. Методы испытания на надежность".

5.5.20 Проверку по 3.1 (на соответствие образцу-эталону при его наличии), 3.2-3.5, 3.7, 3.23.1, 3.24.1, 3.24.2, 3.25.1, 3.25.2 следует производить внешним осмотром.

Проверку по 2.1 (таблица 2) проводят с помощью измерительного инструмента.

5.5.21 Проверку аппарата на воздействие климатических факторов (1.1) следует проводить по методике РД 51-02-118-93 "Аппаратура бытовая, работающая на газовом топливе. Программа и методика климатических испытаний".

6 Транспортирование и хранение

6.1 Транспортирование

6.1.1 Аппараты транспортируют железнодорожным транспортом в крытых вагонах или автомобильным транспортом в соответствии с правилами перевозки грузов, действующими на транспорте конкретного вида.

Размещение груза при перевозке аппаратов по железной дороге должно соответствовать "Техническим условиям погрузки и крепления грузов МПС".

Допускается аппараты формировать в пакеты. Габаритные размеры пакетов - по ГОСТ 24597.

Аппараты, сформированные в пакеты, устанавливаются:

- на плоские поддоны по ГОСТ 9078 (упакованные в деревянную обрешетку) грузоподъемностью не более 1 т;

- на ящичные поддоны по ГОСТ 9570 (упакованные в ящики из гофрированного картона).

Аппараты, установленные на плоские поддоны, скрепляют по ГОСТ 21650 металлической лентой по ГОСТ 3560, или ГОСТ 6009, или ГОСТ 503.

6.2 Хранение

6.2.1 Хранение аппаратов - по условиям хранения 2 (С) по ГОСТ 15150.

7 Указания по эксплуатации

7.1 Аппараты следует устанавливать и эксплуатировать с соблюдением строительных норм и правил СНиП 2.04.08-87 "Газоснабжение" и Правил безопасности в газовом хозяйстве.

7.2 При появлении в помещении запаха газа следует немедленно прекратить пользоваться аппаратом.

7.3 Запрещается пользоваться аппаратом в случае неисправности его газопроводных и водопроводных коммуникаций.

7.4 Техническое обслуживание, устранение неисправностей должны проводить организации, обслуживающие аппараты.

8 Гарантии изготовителя

8.1 Предприятие-изготовитель должно гарантировать соответствие аппаратов требованиям настоящего стандарта при условии соблюдения правил монтажа, хранения и эксплуатации, указанных в настоящем стандарте и руководстве по эксплуатации.

Гарантийный срок эксплуатации аппаратов - 3 года; для аппаратов, поступающих в розничную продажу, - со дня продажи; для аппаратов, предназначенных для внерыночного потребления, - со дня получения потребителем.

Приложение

(обязательное)

Расчет норм герметичности при приемо-сдаточных испытаниях

Герметичность газовых коммуникаций по падению давления ![]() в паскалях определяется по формуле

в паскалях определяется по формуле

, (11)

, (11)

где ![]() - норматив утечки в соответствии с требованиями 5.5.17, л/ч;

- норматив утечки в соответствии с требованиями 5.5.17, л/ч;

- время проведения испытаний, с;

![]() - объем полости, находящейся под испытательным давлением, мм

- объем полости, находящейся под испытательным давлением, мм;

![]() - внутренний диаметр мановакуумметра, мм.

- внутренний диаметр мановакуумметра, мм.

При определении герметичности газовых коммуникаций объемным методом с помощью счетчика пузырьков воздуха время утечки одного пузырька в секундах определяется по формуле

![]() , (12)

, (12)

где - объем пузырька воздуха.

УДК 697.245:006.354(083.74)(476) | МКС 97.100.20 |

Ключевые слова: классификация, требования, испытания, герметичность, эксплуатация, приемка, хранение | |

Электронный текст документа

и сверен по:

, 2020