ГОСУДАРСТВЕН* НЫИ СТАНДАРТ СОЮЗА ССР

АППАРАТЫ ВОДОНАГРЕВАТЕЛЬНЫЕ ПРОТОЧНЫЕ ГАЗОВЫЕ БЫТОВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 19910—74

(СТ СЭВ 4220—83)

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

УДК 696.485 : 006.354 Группа У25

ГОСУДАРСТВ Б-Ц НЫИ СТАНДАРТ СОЮЗА ССР

ГОСТ 19910-741 2 (СТ СЭВ 4220—83)

Взамен

ГОСТ 5507—55

и ГОСТ 8561—57

АППАРАТЫ ВОДОНАГРЕВАТЕЛЬНЫЕ ПРОТОЧЕЫЕ ГАЗОВЫЕ БЫТОВЫЕ

Технические условия

Domestic gas running water heaters. Specifications

Постановлением Государственного комитета стандартов Совета Министров СССР от 5 июля 1974 г. № 1626 срок введения установлен

с 01.07.77

Постановлением Госстандарта от 13.12.84

№ 4312 срок действия продлен до 01.07.90

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на водонагревательные проточные газовые бытовые аппараты (в дальнейшем — аппараты), предназначенные для горячего водоснабжения.

Водонагревательные проточные газовые бытовые аппараты должны удовлетворять всем требованиям СТ СЭВ 4221—83.

Стандарт полностью соответствует СТ СЭВ 4220—83. (Измененная редакция, Изм. № 4).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Аппараты должны изготовляться следующих типов: В1 — с отводом продуктов сгорания в дымоход;

Л —с отводом продуктов сгорания в помещение, где они установлены.

(Измененная редакция, Изм. № 4).

1.1а. Аппараты должны изготовляться в исполнении УХЛ 4.2 для макроклиматических районов с умеренным и холодным климатом по ГОСТ 15150—69.

(Введен дополнительно, Изм. № 3).

1.2. По номинальной тепловой мощности аппараты подразделяют на:

аппараты с номинальной тепловой мощностью до 9 кВт; аппараты с номинальной тепловой мощностью более 9 кВт. (Измененная редакция, Изм. № 3, 4).

1.3. По виду применяемых газов аппараты подразделяются на исполнения:

1.2 — аппараты, работающие на природном газе с числом Воббе от 9900 до 13800 ккал/м3 (от 41460 до 57780 кДж/м3);

1.3 — аппараты, работающие на пропане, бутане и на смесях с числом Воббе от 18500 до 22075 ккал/м3 (от 77460 до 92420 кДж/м3);

2.23 — аппараты, работающие на природном газе с числом Воббе от 9900 до 13800 ккал/м3 (от 41460 до 57780 кДж/м3) и пропане, бутане, пропан-бутановых смесях с числом Воббе от 18500 до 22075 ккал/м3 (от 77460 до 92420 кДж/м3).

(Измененная редакция, Изм. № 4).

1,3а. По давлению подводимой воды на входе аппараты подразделяют на:

Р1 — аппараты низкого давления от 15 до 250 кПа,

Р2 — аппараты нормального давления от 90 до 600 кПа,

РЗ — аппараты высокого давления от 90 до 1000 кПа.

(Введен дополнительно, Изм. № 4).

1.4. По оснащенности автоматическими и регулирующими устройствами аппараты подразделяются па два класса:

высший (В)—с автоматическими устройствами безопасности и регулирования, обеспечивающими:

доступ газа к основной горелке только при наличии запального пламени и протока воды;

отключение запальной и основной горелок при отсутствии разрежения в дымоходе (для аппаратов типа В1);

перекрытие газового клапана в случае уменьшения расхода воды;

регулирование расхода воды;

регулирование расхода или давления газа (только для аппаратов, работающих на природном газе).

В аппаратах должен быть селектор температуры воды (для аппаратов типа А) и управляемое снаружи аппарата приспособление для зажигания.

Первый (П)—с автоматическими устройствами безопасности, обеспечивающими:

доступ газа к основной горелке только при наличии запального пламени и протока воды;

отключение запальной и основной горелок при отсутствии разрежения в дымоходе (для аппаратов типа В1).

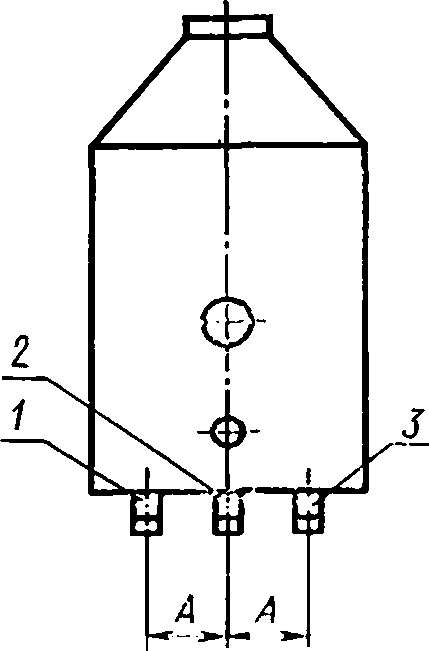

1.5. Габаритные и присоединительные размеры аппаратов должны соответствовать указанным на черт. I и в табл. L

* Допускается 200 мм для аппаратов типа А.

7—штуцер для подвода холодной воды; 2—штуцер для отвода горячей воды; 3—штуцер для подвода газа.

Черт. 1

Примечания:

1. Чертеж нс определяет конструкцию аппарата.

2. Внутренним диаметр газоотводящего патрубка аппарата типа В1 для присоединения тяговом трубы дымохода должен быть 135±5 мм.

Размеры в мм

Обозначение типа | | Номинальная тепловая мощность аппарата3 Вт (ккал/ч) | Размер штуцера для подвода холодной воды | Размер штуцера для отвода горячей воды | Размер штуцера для подвода газа | Расстояние между осями штуцеров А | Габаритные размеры, не более | Масса, кг, не более | |||||

* — УЗ3 | 3 = < ® с о х п о о е. >» = | Присоединительная резьба, дюймы | Условный проход | Присоединительная резьба. дюймы | Условный проход | Ширина L | Глубина В | Высота Н | ||||

20930 (18000) | 1 | 15 | 390 | 860 | 20 | |||||||

2 | ||||||||||||

В1 | 23260 (20000) | '/2 | 15 | ’/2 | 15 | 120 | 315 | 22 | ||||

29075 (25000) |

| 20 | 420 | 950 | 25 | |||||||

А | 9300 (8000) | 1 2 | 15 | 70 | 290 | 215 | 550 | 15 |

Пример условного обозначения аппарата водонагревательного (В) проточного (П) газового (Г) с номинальной тепловой мощностью 20930 Вт, типа В1, исполнения 1.3, первого класса (П), нормального давления Р2:

ВПГ—20—В1—1.3—П—Р2 ГОСТ 19910—74

1.4, 1.5. (Измененная редакция, Изм. № 2, 3,4).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Аппараты должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам и образцу, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 2).

2.2. Конструкция аппаратов должна обеспечивать:

а) удобство и безопасность зажигания запальной горелки;

б) возможность доступа к основной и запальной горелкам, автоматическим предохранительным и регулирующим устройствам, а также их съем без отсоединения аппарата от коммуникаций;

в) исключение возможности выброса пламени основной горелки за пределы кожуха при ее зажигании;

г) возможность наблюдения за работой горелок;

д) исключение возможности случайного смещения основной и запальной горелок;

е) спуск воды из аппарата без отсоединения его от коммуникаций;

ж) наличие устройства для стабилизации разрежения в топочной камере при изменении разрежения в дымоходе от 0,2 до 3,0 мм вод. ст. (от 1,96 до 29, 40 Па) (для аппаратов типа В1);

з) отклонение направления потока отходящих газов от стены на угол от 10 до 15°С (для аппаратов типа А);

и) исключение возможности появления конденсата на теплообменнике в количестве, приводящем к образованию капель при установившемся режиме работы аппарата;

к) (Исключен, Изм. № 4);

л) удобства съема и установки передней стенки кожуха аппарата;

м) присоединение аппарата к газовым и водопроводным коммуникациям при помощи накидных гаек или соединительных муфт с контргайками.

(Измененная редакция, Изм. № 2, 3, 4).

2.3. Аппараты должны иметь кожух, закрывающий, по крайней мере, теплообменник, запальную и основную горелки.

(Измененная редакция, Изм. № 3).

2.4. Аппараты должны иметь фильтр газа и воды.

2.5. Газопроводные и водопроводные коммуникации должны быть герметичными и прочными.

2.6. Аппараты должны иметь запорные устройства, обслуживаемые вручную, для прекращения подачи газа на горелки.

Конструкция запорного устройства должна обеспечивать при открывании принудительную последовательность положений «закрыт» — «газ к запальной горелке» — «газ к основной горелке».

При закрывании эта последовательность должна соблюдаться в обратном порядке. Допускается одновременное отключение подачи газа к запальной и основной горелкам. Каждое положение должно быть ограничено и ясно обозначено.

2.5, 2.6. (Измененная редакция, Изм. № 3).

2.7. Смазка запорного устройства должна быть стойкой к температурным воздействиям и газовой среде. Температура капле-падения — не ниже 90°С.

2.8. Аппараты должны быть оснащены автоматикой безопасности, обеспечивающей:

а) доступ газа к основной горелке только при наличии запального пламени и отключение не более чем через 60 с после того, как погаснет запальное пламя;

б) отключение запальной и основной горелок нс менее чем через 10 с и не более чем через 60 с при отсутствии разрежения в дымоходе;

в) доступ газа к основной горелке только при наличии протока воды; при прекращении протока основная горелка должна выключаться;

г) время включения запальной горелки не более чем через 60 с после подачи газа;

д) перекрытие газового клапана в случае уменьшения расхода воды во избежание повышения разности температур воды на входе и выходе из аппарата более 75°С (требование относится только к вновь проектируемым аппаратам).

(Измененная редакция, Изм. № 2, 3, 4).

2.9. Регулятор расхода или регулятор давления газа должен обеспечивать поддержание постоянного расхода газа. Отклонение расхода газа при изменении давления перед аппаратом от номинальной величины до максимальной не должно превышать ±10% расхода при номинальном давлении.

2.10. При наличии устройства регулирования расхода воды и регулятора температуры на выходе, установленного в положение минимальной подачи воды, расход се должен быть в пределах:

±10% номинального значения при давлении от 90 до 600 кПа, ±20% номинального значения при давлении от 600 до 1000 кПа.

Повышение температуры воды в пределах давления от 90 до 600 кПа должно быть не менее 45°С.

При установке устройства регулирования расхода и регулятора температуры в положение максимальной подачи воды расход ее должен быть в пределах:

±10% номинального значения при давлении от 200 до 600 кПа, ±20% номинального значения при давлении от 600 До 1000 кПа. Повышение температуры воды в пределах давления от 200 до 600 кПа должно быть не более 30°С.

(Измененная редакция, Изм. № 3, 4).

2.10а. При отсутствии регулятора расхода воды на выходе ап* параты должны иметь устройство предварительной регулировки расхода воды на входе.

2.106. Устройство предварительной регулировки расхода воды на входе (при его наличии) должно обеспечивать номинальный расход воды при давлении не более:

35 кПа — для аппаратов низкого давления,

200 кПа — для аппаратов нормального и высокого давления.

При работе аппарата на номинальной тепловой мощности устройство предварительной регулировки должно позволять установку расхода воды, соответствующего повышению разности температуры холодной и горячей воды более 45°С.

2.10а, 2.106. (Введены дополнительно, Изм. № 4).

2.11. Выходные отверстия сопел газовых горелок для всех аппаратов должны быть нерегулируемыми и соответствовать виду и давлению используемых газов.

2.12. Конструкция сопел газовых горелок должна предусматривать смену их только с помощью инструмента.

2.13. Аппараты должны быть изготовлены из материалов» устойчивых к механическим, химическим и термическим воздействиям, за исключением уплотнительных материалов.

Все детали, изготовленные из некоррозионностойких металлов» должны иметь противокоррозионную защиту. Детали, соприкасающиеся с водой, должны быть выполнены из материалов, не вызы* вающих загрязнения воды.

Водонагреватель не должен ухудшать качества протекаемой через него воды.

2.14. Наружные поверхности кожуха аппаратов и газоотводящего устройства, кроме невидимых после монтажа, должны покрываться силикатной эмалью согласно утвержденному образцу, внутренние, а также невидимые наружные поверхности кожуха и газоотводящего устройства — грунтовой эмалью.

Допускается применять другие виды покрытий, удовлетворяющие требованиям п. 2.16.

(Измененная редакция, Изм. № 4).

2.15. Коэффициент диффузного отражения белого эмалевого покрытия — не менее 70%. Цветные декоративные покрытия должны соответствовать образцу эмалевого покрытия, утвержденному в установленном порядке.

2.13—2.15. (Измененная редакция, Изм. № 2).

2.16. Эмалевые покрытия должны быть термически и химически стойкими, а также механически прочными.

2.17. Эмалевые покрытия должны быть равномерными и однотонными.

2.18. Номинальная тепловая нагрузка запальной горелки — не более 300 ккал/ч (350 Вт).

(Измененная редакция, Изм. № 2).

2.19. (Исключен, Изм. № 3).

2.20. Запальная горелка должна обеспечивать начало воспламенения газа на основной горелке с момента подачи газа на последнюю не более чем через 2 с.

2.21. Пламя запальной горелки не должно гаснуть при включении и выключении основной горелки и должно быть устойчивым к горизонтальному потоку воздуха скоростью 2 м/с.

2.22. При зажигании основной горелки пламя с одной точки должно распространяться по всей поверхности не более чем за 2 с.

2.23. Основная и запальная горелка должна обеспечивать устойчивое горение без отрыва и проскока пламени, а также коптящих языков.

(Измененная редакция, Изм. № 3).

2.24. Температура ребер теплообменника при работе аппарата — не более 400°С.

2.25. Содержание окиси углерода в сухих отходящих неразбавленных газах в процентах по объему при испытании на газах, указанных в п. 4.1.2 (табл. 2, 3), не должно превышать 0,1% для аппаратов типа В1; 0.04% —для аппаратов типа А; а при испытании на газах, указанных в табл. 4, или на газах по ГОСТ 5542—78 не должно превышать 0,05% для аппаратов типа В1; 0,03%—для аппаратов типа А.

(Измененная редакция, Изм. № 2, 4).

2.26. Коэффициент полезного действия аппаратов — не менее 82%. Коэффициент полезного действия аппаратов, которым в установленном порядке присвоен государственный Знак качества, — не менее 83%.

(Измененная редакция, Изм. № 3).

2.27. Время нагрева воды до установившейся температуры — не более 1 мин.

2.28. Температура наружных поверхностей кожуха, кроме газоотводящей части аппарата, не должна превышать температуру окружающей среды более чем на 50°С, металлических, керамических, пластмассовых деталей управления — соответственно на 20, 30 и 35°С.

Температура наружных поверхностей кожуха аппарата в непосредственной близости от смотрового окна или отверстия для зажигания не должна превышать температуру в помещении более чем на 120°С.

2.27, 2.28. (Измененная редакция, Изм. № 4).

2.28а. Температура нагрева стенок* испытательного стенда у боковых и задней поверхностей аппарата не должна превышать температуру помещения более чем па 60°С. Если температура выше указанного значения, то аппарат монтируют с применением дополнительной теплозащиты.

2.286. Повышение температуры воды на выходе из аппарата после отключения основной горелки должно быть не более:

15°С—для аппаратов с номинальной тепловой мощностью до 9 кВт,

20°С — для аппаратов с номинальной тепловой мощностью более 9 кВт.

2.28в. Давление воды для достижения номинальной тепловой мощности не должно превышать:

15 кПа — для аппаратов низкого давления,

90 кПа — для аппаратов нормального и высокого давления при открытом регуляторе расхода воды или при его отсутствии,

60 кПа — для аппаратов нормального и высокого давления при закрытом регуляторе расхода воды.

2.28а—2.28в. (Введены дополнительно, Изм. № 4).

2.29. Температура продукта сгорания газа для аппаратов типа 1—не менее 110, для аппаратов типа 2 — не более 70°С.

2.30. Уровень звука работающего аппарата — не более 50 дБ А.

2.29—2.30. (Измененная редакция, Изм. № 2).

2.31. Срок службы аппаратов до списания не менее:

12 лет — для аппаратов высшего класса;

9 лет — для аппаратов первого класса.

2.32. Предприятие-изготовитель должно прилагать к каждому аппарату руководство по эксплуатации по ГОСТ 2.606—71.

2.33. Аппарат в упакованном виде должен выдерживать транспортную тряску при средней перегрузке 2,4 g и частоте 2 Гц.

(Введен дополнительно, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Предприятие-изготовитель должно проводить приемосдаточные испытания.

3.2. Периодические и типовые испытания следует проводить в специальных испытательных лабораториях.

3.3. Приемо-сдаточным испытаниям следует подвергать каждый аппарат на соответствие требованиям пп. 2.2ж (кроме величины разрежения); 2.3—2.10; 2.11 (отсутствие регулирования); 2,13 (в части противокоррозионной защиты; 2.14; 2.17; 2.23; 2.32).

(Измененная редакция, Изм. Ка 4).

3.4. Периодические испытания следует проводить не реже одного раза в год не менее чем на трех аппаратах, из числа прошедших приемо-сдаточные испытания. При периодических испытаниях проверяют аппараты на соответствие всем требованиям настоящего стандарта, кроме п. 2.31.

3.5. Типовые испытания следует проводить при внесении в конструкцию или технологический процесс изготовления аппаратов изменений, влияющих на параметры и требования, установленные настоящим стандартом.

При типовых испытаниях аппараты следует проверять на соответствие всем требованиям настоящего стандарта.

3.6. (Отменен, Изм. № 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Условия проведения испытаний.

4.1.1. Типовые и периодические испытания следует проводить при следующих условиях:

температура окружающего воздуха 20±5°С;

относительная влажность воздуха не более 80%;

Таблица 2

Испытательные газы для аппаратов, работающих на природном газе | Высшая теплота сгорания газа. ккал/мэ (кДж/м3) | Низшая теплота сгорания газа. ккал/м3 (кДж/м3) | Плотность газа по воздуху | Число Воббе ккал/м3 (кДж/м3) | Состав газа по объему |

Эталонный газ Г20 Предельные газы для испытаний на: неполное сгорание Г21 | 9530 (39860) | 8560 (35840) | 0,554 | 12800 (53540) | 100% СН4 |

11440 (47980) | 10280 (43040) | 0,685 | 13850 (57990) | 87% СЦ, 13% С3Нв | |

проскок пламени Г22 | 7260 (30400) | 6470 (27070) | 0,385 | 11700 (48980) | 65% СН4, 35% Н2 |

отрыв пламени Г23 | 8815 (36908) | 7918 (33153) | 0,585 | 11525 (48255) | 92,5% СН4, 7,5% N2 |

наличие коптящих языков пламени Г24 | 14610 (61000) | 12993 (54200) | 1,337 | 12630 (52280) | 60% СзН8, 40% воз духа |

Стр. ЮГОСТ 19910—74

содержание углекислого газа в воздухе не более 0,2%; скорость потока воздуха не более 0,8 м/с.

4.1.2. При типовых и периодических испытаниях аппаратов на соответствие требованиям пп. 2.23 и 2.25 испытания следует проводить на газах, указанных в табл. 2, 3.

Проверку остальных требований стандарта при типовых и периодических испытаниях, а также приемо-сдаточные испытания—■ на газах, указанных в табл. 4, или на газах по ГОСТ 5542—78.

Вместо метана допускается использование природного газа. Природный газ подбирается с пропаном либо с азотом так, чтобы он имел число Воббе 12800 ккал/м3 (51590 кДж/м3) с отклонением ±5%.

Число Воббе (W) следует определять по формуле

V р

где QB — высшая теплота сгорания газа, ккал/м3 (кДж/м3);

р —плотность газа по воздуху.

Таблица 3

Испытательные газы для аппаратов, работающих на пропане, бутане и на смесях | Высшая теплота сгорания ккал/м3 (кДж/м3) | Низшая теплота сгорания ккал/м3 (кДж/м3) | Плотность газа по воздуху | Число Воббе ккал/м3 (кДж/м3) | Состав газа по объему |

Эталонный газ ГЗО | 31810 (138180) | 28340 (119670) | 2,077 | 22070 (92430) | 100%С4Ню |

Предельные газы для испытаний на: неполное сгорание и наличие коптящих языков пламени ГЗО | 31810 (138180) | 28340 (119670) | 2,077 | 22070 (92430) | 100%С«Ню |

проскок пламени Г31 | 22430 (93910) | 15230 (63760) | 1,481 | 18430 (76980) | 100%С3Нв |

отрыв пламени Г32 | 24350 (101950) | 21800 (91270) | 1,562 | 19480 (81560) | 100%С3На |

Степень чистоты газов, входящих в состав испытательных газов, должна быть не менее:

N2 —99%

Н2 —99%

СН4 —95%

С3Нб —95%

СзНз —95%

С4Н10 —95%

с общим содержанием Нг, СО и О2 не более 1 % и с общим содер жанием N2 и СО2 не более 2%.

Таблица 4 | |

Испытательные газы | Низшая теплота сгорания газа, ккал/м9 (кДж/м9) |

Природный Г1 | 8500±425 (35570±1780) |

Сжиженный Г2 | 23000±1150 (96250±4810) |

Допускается для аппаратов, работающих на природных газах, проводить испытания на неполное сгорание, проскок и отрыв пламени и наличие коптящих языков на эталонных газах Г 20 и Г 30.

(Измененная редакция, Изм. № 3).

4.1.3. Давление газов при испытаниях должно соответствовать указанным в табл. 5.

Таблица 5 мм вод. ст. (Па)

Вид газа | Минимальное давление газа | Номинальное давление газа | Максимальное давление газа | |

Г20 или Г1 | 65(637); 100(980) | 130(1274); 200(1960) | 180(1764); 280(2744) | |

ГЗО или Г2 | 200(1960) | 300(2940) | 360(3528) |

Примечание. Испытание на газах Г20 или Г1 следует проводить при давлениях, указанных в руководстве по эксплуатации на аппарат.

4.1.2, 4.1.3. (Измененная редакция, Изм. № 2).

4.2. Приборы, применяемые при испытаниях.

4.2.1. Температуру окружающего воздуха, газа, входящей и выходящей воды, продуктов сгорания следует измерять термометрами по ГОСТ 215—73 с ценой деления 0,1°С для воды, 1°С для газа.

4.2.2. Температура наружных поверхностей аппарата, ребер теплообменника и деталей управления следует измерять термопарами по ГОСТ 6616—74 с пирометрическим милливольтметром по ГОСТ 9736—80.

4.2.3. Избыточное давление газа следует измерять мановакуум-метром по ГОСТ 9933—75.

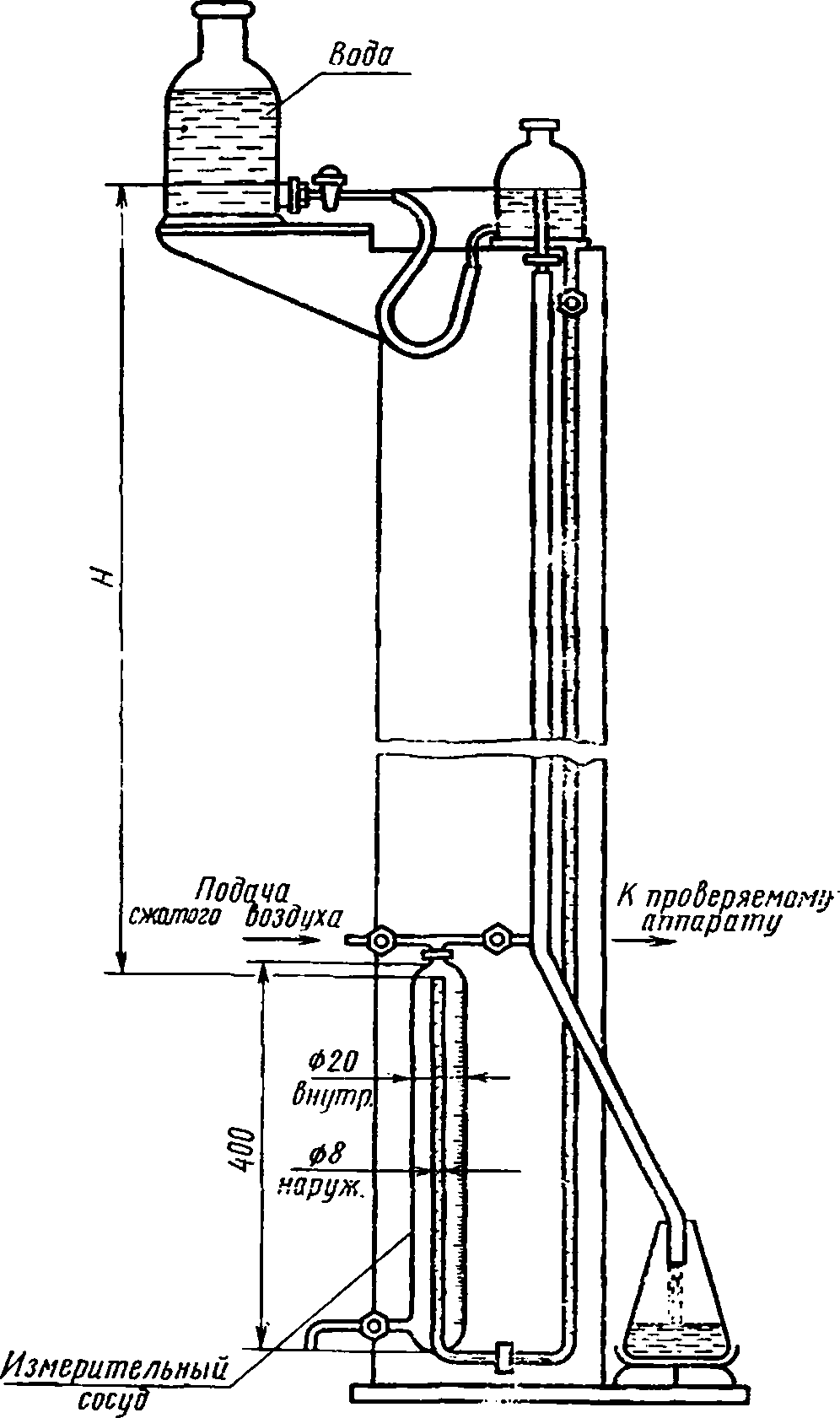

4.2.4. При проверке герметичности газоведущих коммуникаций объем вытекающего через неплотность воздуха следует измерять прибором, схема которого показана на черт. 2. Измерения следует-производить с погрешностью ±1,0 см3/ч.

При приемо-сдаточных испытаниях допускается проверку тер* метичности производить мановакуумметром по ГОСТ 9933—75.

(Измененная редакция, Изм. № 4).

Схема прибора для определения объема вытекающего воздуха при проверке герметичности газопроводных коммуникаций

Черт. 2

4.2.5. Давление воды следует измерять манометром класса точности 0,6 с верхним пределом измерения 10 и 16 кгс/см3 по ГОСТ 8625—77.

4.2.6. Атмосферное давление следует измерять барометром-анероидом.

4.2.7. Разрежение в дымоходе следует измерять тягонапороме-ром типа ТНП-1 с пределом измерения от 0 до 16 мм вод. ст. по ГОСТ 2648—78 или микроманометром типа ММП по ГОСТ 11161—84.

4.2.8. Содержание окиси углерода в продуктах сгорания газа следует определять газоанализатором типа ПОУ или другим прибором с погрешностью измерения не более 0,0002 об. % СО.

4.2.9. Расход газа следует измерять газовым счетчиком, обеспечивающим погрешность измерений не более 2%.

(Измененная редакция, Изм. № 3).

4.2.10. Химический состав газа следует определять хроматографическими методами анализа. Теплоту сгорания газа следует рассчитывать по составу газа или определять при помощи лабораторного калориметра с точностью измерения ±50 ккал/м3 (±209 кДж/м3).

4.2.11. Количество нагретой аппаратом воды должны определять с помощью весов по ГОСТ 23676—79, ГОСТ 23711—79.

4.2.12. Продолжительность испытаний должны измерять секундомером по ГОСТ 5072—79.

4.2.13. Горизонтальный поток воздуха должен создаваться вентилятором по ГОСТ 7402—78. Скорость потока должны измерять анемометром типа Б по ГОСТ 6376—74.

4.2.14. Уровень звука следует измерять шумомером типа ИШВ-1 по ГОСТ 17187—81.

4.2.15. Коэффициент диффузного отражения должны определять фотоэлектрическим блескомером типа ФБ-2.

4.2.16. При испытаниях аппаратов допускается применять другие приборы, отличные от приборов, указанных в пи. 4.2.1—4.2.15, обеспечивающие не меньшую точность измерений.

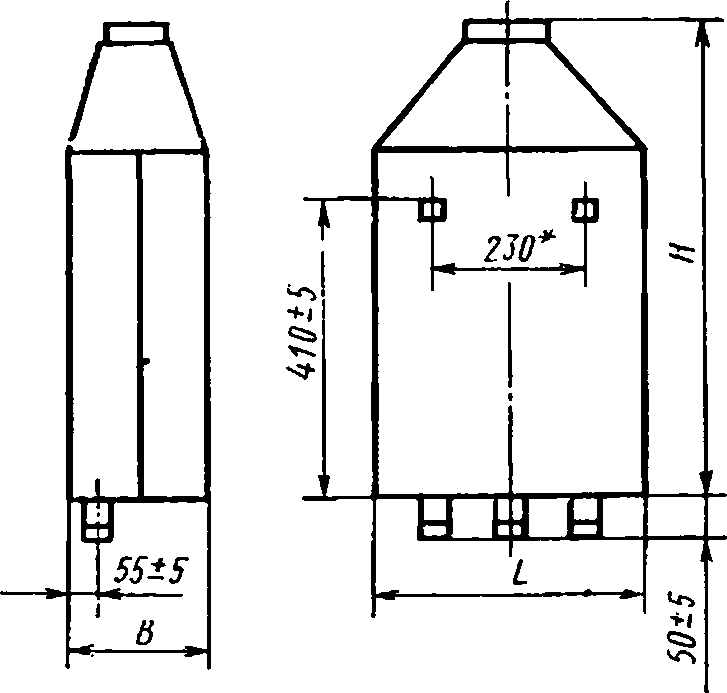

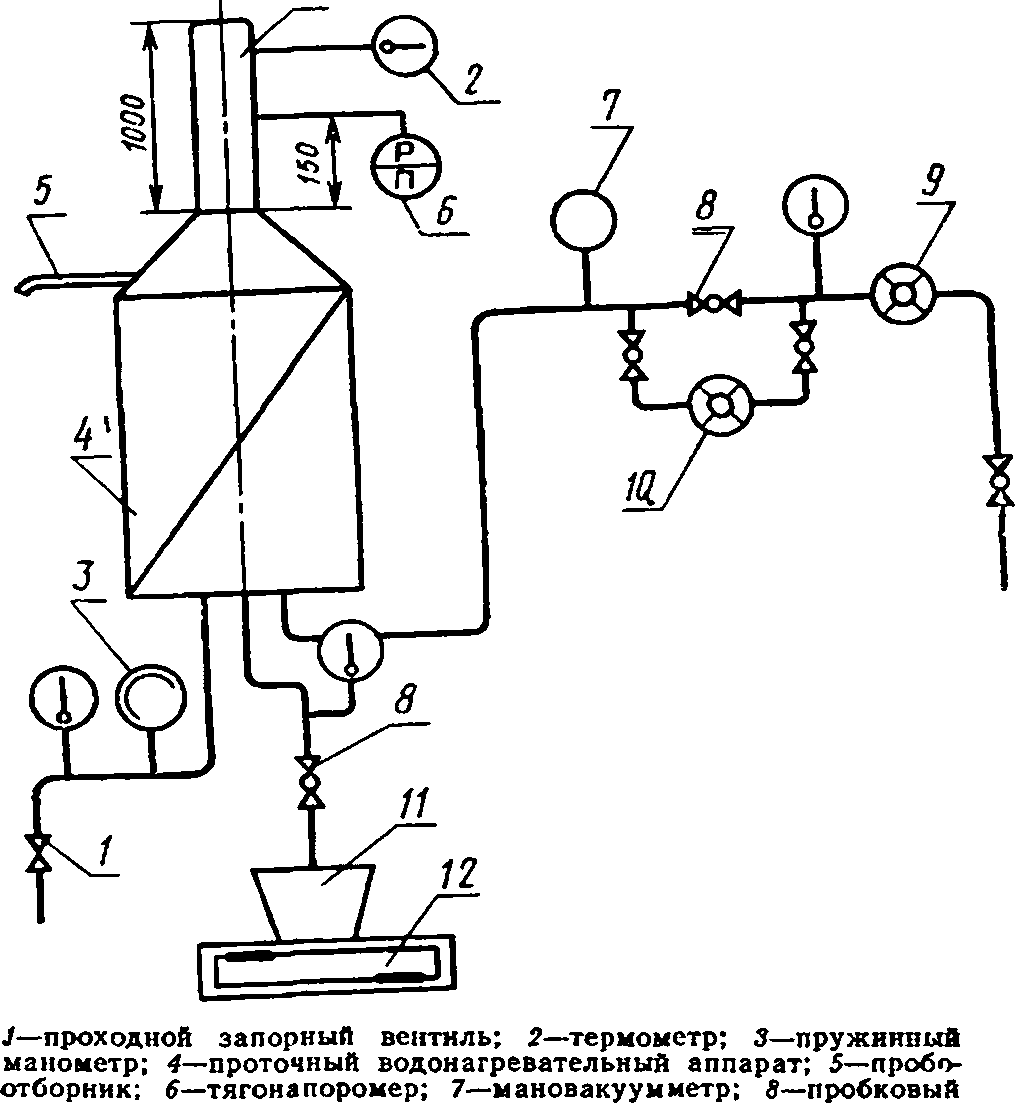

4.2.17. Размещение приборов на стенде при типовых и периодических испытаниях (исключая п. 2.2ж) должно соответствовать схеме, показанной на черт. 3. Тяговая труба должна быть длиной 1 м и диаметром, равным присоединительному диаметру газоотводящего патрубка.

(Измененная редакция, Изм. № 2).

4.3. Проведение испытаний

4.3.1. Тепловую нагрузку аппаратов (п. 1.2) должны определять при работе аппарата на номинальном давлении газа и подсчитывать по формуле:

ДГ= 273У(Рй+Рг—Рnftp)-QH кка„/ц /А7_ ^7JV(Pg + Pr—Рпар) 'Qn г>

™ 760(273 + 0 ’ ккал/ч (/V 101325(273+0 * ВТ'Г

где V—расход газа, измеренный по счетчику, м3/ч;

Ра—атмосферное давление, мм рт. ст. (Па);

Рг—давление газа перед аппаратом, мм рт. ст. (Па);

Риьр — парциальное давление водяных паров, мм рт. ст. (Па); I—температура газа, °C;

QH — низшая теплота сгорания газа, приведенная к нормальным условиям, ккал/мэ, (кДж/м3).

Парциальное давление водяных паров в газе следует принимать по таблицам для воздуха в соответствии с точкой росы влажного газа, которую должны определять конденсационным методом при помощи прибора ВИГ-2М, конструкции Института газа АН УССР.

13

проходной кран; 9—газовый счетчик; 10—газовый счетчик; /Л-бачок; 12—весы; 13—патрубок для отвода продуктов сгорания.

4.3.2. Проверку аппаратов на соответствие требованиям пп. 2.1, 2.2 е, з, л, 2.3, 2.4, 2.6, 2.10а; 2.11—2.1,4, 2.32 следует производить внешним осмотром и измерением линейных размеров.

(Измененная редакция, Изм. № 4).

4.3.3. Удобство и безопасность зажигания запальной горелки (2.2а) следует проверять спичкой по ГОСТ 1820—77.

4.3.4. Возможность доступа к основной и запальной горелкам, автоматическим предохранительным и регулирующим устройствам, а также их съем без отсоединения аппарата от коммуникаций, исключение возможности случайного смещения основной и запальной горелок (п. 2.2 б и д) следует проверять при снятой лицевой части кожуха аппарата.

(Измененная редакция, Изм. № 2).

4.3.5. Проверку наличия или отсутствия выброса пламени основной горелки за пределы кожуха при ее зажигании (п. 2.2 в) следует производить визуально в момент включения основной горелки при максимальном давлении газа перед аппаратом.

4.3.6. Возможность наблюдения за работой горелок (п. 2.2 г) и возможность появления конденсата на теплообменнике (п. 2.2 и) следует проверять визуально при работе аппарата.

4.3.7. Стабилизацию разрежения в топочной камере при изменении разрежения в дымоходе (п. 2.2 ж) следует проверять при присоединении аппарата к дымоходу с регулируемой принудительной тягой визуально по виду пламени.

4.3.8. (Исключены, Изм. № 4).

4.3.9. Проверка герметичности газопроводных коммуникаций (п. 2.5).

4.3.9.1. При периодических и типовых испытаниях проверку герметичности газопроводных коммуникаций следует производить объемным методом (черт. 2).

При этом следует проверять герметичность:

коммуникаций;

запорного устройства;

газовых клапанов предохранительных устройств.

4.3.9.2. При проверке герметичности газовых коммуникаций при открытых клапанах, открытом запорном устройстве, закрытых соплах основной и запальной горелок и закрытом датчике тяги (при его наличии) допустимая утечка воздуха при давлении 15 кПа (//-1470 мм) не должна превышать 100 см3/ч.

4.3.9.3. Герметичность запорного устройства должны проверять при открытых клапанах и закрытом запорном устройстве. При этом утечка воздуха при давлении 15 кПа (//-1470 мм) не должна превышать 70 смэ/ч.

4.3.9.4. При проверке герметичности газового клапана безопасности, срабатывающего при отсутствии протока воды, при открытом газовом клапане безопасности, срабатывающем при отсутствии запального пламени, открытом запорном устройстве, закрытом сопле запальной горелки и закрытом датчике тяги (при его наличии) допустимая утечка газа Г 1 при давлении 1,5 кПа (/7-147 мм) и газа Г 2 при давлении 3,5 кПа (//-343 мм) не должна превышать 100 см3/ч.

4.3.9.5. При проверке герметичности газового клапана безопасности, срабатывающего при отсутствии запального пламени, при открытом запорном устройстве, открытом клапане безопасности, срабатывающем при отсутствии протока воды, открытых соплах основной и запальной горелок и открытом датчике тяги (при его наличии) допустимая утечка газа Г 1 при давлении 1,5 кПа (77-147 мм) и газа Г 2 при давлении 3,5 кПа (//-343 мм) не должна превышать 100 смэ/ч.

4.3.9.6. При приемо-сдаточных испытаниях герметичность газопроводных коммуникаций следует определять по падению давления. Испытания должны проводить давлением воздуха, равным 1000 мм вод. ст. в два этапа:

при закрытых клапанах и закрытом запорном устройстве;

при открытых клапанах и закрытом запорном устройстве.

В обоих случаях допускается падение давления не более 4 мм вод. ст. за 2 мин.

Допускается проверять герметичность газовых коммуникаций объемным методом с помощью счетчика пузырьков воздуха в соответствии с требованиями п. 4.3.9.2.

4.3.9.2—4.3.9.6. (Измененная редакция, Изм. № 4).

4.3.10. При типовых и периодических испытаниях герметичность и прочность водопроводных коммуникаций (п. 2.5) следует проверять давлением воды равным полуторакратному максимальному рабочему давлению в течение 10 мин. При этом после подтяжки соединений течь не допускается.

При приемо-сдаточных испытаниях герметичность и прочность водопроводных коммуникаций следует проверять давлением воды равным полуторакратному максимальному рабочему давлению в течение 2 мин.

(Измененная редакция, Изм. № 3, 4).

4.3.11. Проверку работы автоматических предохранительных устройств на соответствие требованиям пп. 2.8а, б должны производить после работы аппарата на номинальной тепловой мощности не менее 5 мин. Время срабатывания следует подсчитывать как среднее арифметическое пяти измерений с момента:

погасания запального пламени;

прекращения разрежения в дымоходе.

При приемо-сдаточных испытаниях следует производить одну проверку после работы аппарата при номинальном давлении газа не менее 2 мин.

При проверке кнопка газового клапана безопасности, срабатывающего при отсутствии запального пламени, не должна быть нажата.

4.3.12. Проверку автоматических предохранительных устройств на соответствие требованиям п. 2.8 в следует производить при работе аппарата на номинальной тепловой мощности и давлениях воды перед аппаратом 0,9 (88,2), 2,0 (196,1), 6,0 (588,4) кгс/см2 (кПа) пятикратным перекрытием:

водоразборного крана — при открытом магистральном кране; магистрального крана — при открытом водоразборном кране. Перепад температур при полном перекрытии магистрального крана не должен превышать 85°С.

При наличии селектора температуры последний должен быть в закрытом положении.

При приемо-сдаточных испытаниях следует производить одну проверку при давлении воды 0,9 кгс/см2 (88,2 кПа) и номинальном давлении газа с визуальным определением отсутствия закипания.

Примечание. Значения давления указаны для аппаратов типа Р2.

4.3.11, 4.3.12. (Измененная редакция, Изм. № 2, 3, 4).

4.3.13. Работоспособность регулятора расхода или регулятора давления газа (п. 2.9) должны проверять путем изменения давления газа перед аппаратом от номинальной до максимальной величины с интервалом измерения 20 мм вод. ст.

По полученной зависимости должны определять отклонение расхода газа от номинальной величины.

4.3.14. При проверке регулирования расхода воды (пп. 2.10, 2.106) давление воды у аппаратов с устройством предварительного регулирования расхода воды на входе измеряют непосредственно перед аппаратом, а расход воды определяют взвешиванием вытекающего количества воды во время проверки.

У аппаратов с регулятором расхода воды на выходе работоспособность его устанавливают взвешиванием вытекающего количества воды во время проверки и определением разности температур горячей и холодной воды при работе аппарата на номинальной тепловой мощности.

Среднее значение расхода воды подсчитывают по максимальному и минимальному значению в диапазонах давлений 90— 600 кПа или 200—600 кПа.

(Измененная редакция, Изм. № 3, 4).

4.3.15. Проверка качества эмалевого покрытия (пп. 2.15—2.17).

4.3.15.1 Коэффициент диффузного отражения (п.. 2.15) следует определять по формуле

*о = Кэ—,

*3

где Ко — коэффициент диффузного отражения образца;

Ко—коэффициент диффузного отражения эталона;

«о/ h—показания микроамперметра соответственно для образца и эталона.

4.3.15.2. Термическую и химическую стойкость эмалевых покрытий, а также механическую прочность (п. 2.16) должны проверять следующим образом:

термическую стойкость — нагревом поверхности аппарата до максимальной температуры, определенной по п. 4.3.24, и обрызгиванием 100 мл воды с температурой 20°С в трех местах в течение 3 с. Места эмалированных покрытий для обрызгивания определяют по наиболее нагретым местам. После высыхания брызг и охлаждения аппарата производят проверку испытуемой поверхности при помощи индикатора (ферроксила). Проверку производят следующим образом. На обезжиренную с помощью хлористого углерода эмалированную поверхность накладывают целлофан, смоченный в индикаторе. Целлофан оставляют на испытуемой поверхности в течение 10 мин. После удаления целлофана с поверхности ни на целлофане, ни на испытуемой поверхности не должны быть заметны синие пятна. Приготовление индикатора (ферроксила): в 100 мл воды растворяют в 1 г ферроционила калия (красной кровяной соли) и 10 г хлористого натрия (поваренной соли);

химическую стойкость — «пробой пятном». Для этого участок эмалевого покрытия должен быть протерт спиртом и очерчен восковым карандашом. В центр очерченного участка вливают каплю 4%-ного водного раствора уксусной кислоты, которая посде выдержки в течение 1 мин смывается спиртом. После этого на эмали не должно оставаться матового пятна;

механическую прочность — путем удара свободно падающего на эмалевую поверхность одной из деталей аппарата стального шарика массой 50—60 г с определенной высоты. Произведение высоты на массу шарика должно составлять 0,02 кг-м. Деталь при испытании должна быть установлена на стальное кольцо с наружным диаметром 60 мм, внутренним — 50 мм и кромками с радиусом закругления 1 мм. При этом в эмалевом покрытии не должно появляться сколов и трещин. Проверку прочности следует производить после проверки термической стойкости.

4.3.15.3. Равномерность и однотонность эмалевого покрытия (п. 2.17) следует проверять сравнением с образцом, утвержденным в установленном порядке.

4.3.16. Номинальную тепловую мощность запальной горелки (п. 2.18) следует определять по методике п. 4.3.1 при неработающей основной горелке.

4.3.17. Работоспособность запальной горелки (пп. 2.20, 2.21) должны проверять при работе аппарата на номинальном давлении газа:

по п. 2.20 — пятикратным розжигом основной горелки;

по п. 2.21 — пятикратным включением и выключением основной горелки и действием в течение 15 с потока воздуха, направленного перпендикулярно к плоскости передней стенки аппарата со скоростью 2 м/с, замеренной на расстоянии 1 м от смотрового отверстия.

4.3.18. Скорость распространения пламени основной горелки (п. 2.22) должны определять при работе аппарата на минимальном давлении газа.

4.3.19. Устойчивость горения основной и запальной горелки аппарата (п. 2.23) следует проверять визуально по картине горения.

Испытания следует проводить:

на проскок пламени — при номинальном давлении газа;

на отрыв пламени — при максимальном давлении газа;

на наличие коптящих языков — при минимальном и максимальном давлении газа.

(Измененная редакция, Изм. № 3).

4.3.20. Температуру нагрева ребер теплообменника (п. 2.24) должны определять после 15-минутной работы аппарата на максимальном давлении газа и при перепаде температур воды 40—45°С.

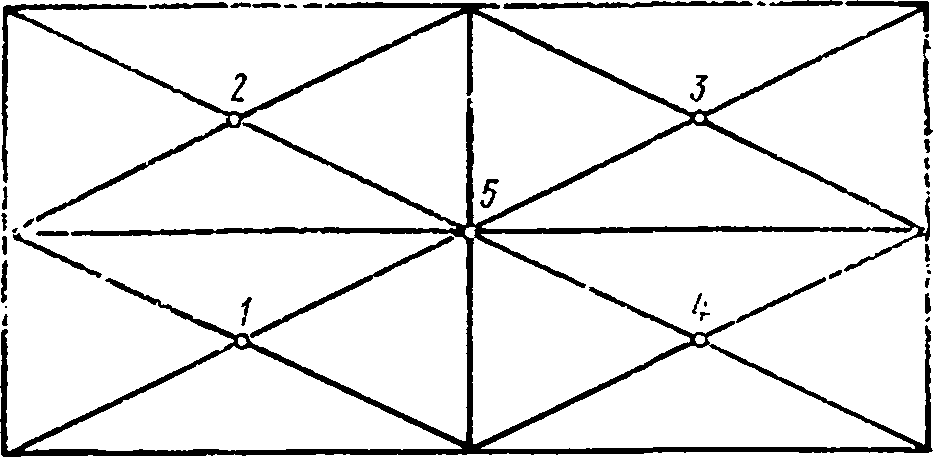

Измерение температур следует производить при помощи термопар, присоединяемых к нижним кромкам ребер теплообменника в точках, указанных на черт. 4.

Схема расположения точек для измерения температур на нижних кромках ребер теплообменника

Черт. 4

4.3.21. Содержание окиси углерода в сухих неразбавленных отходящих газах (п. 2.25) следует определять при работе аппарата на максимальном давлении газа. Предварительно запальную и основную горелки следует отрегулировать при номинальной тепловой мощности и перепаде температур воды 40—45°С.

По виду пламени следует установить оптимальный режим горения газа.

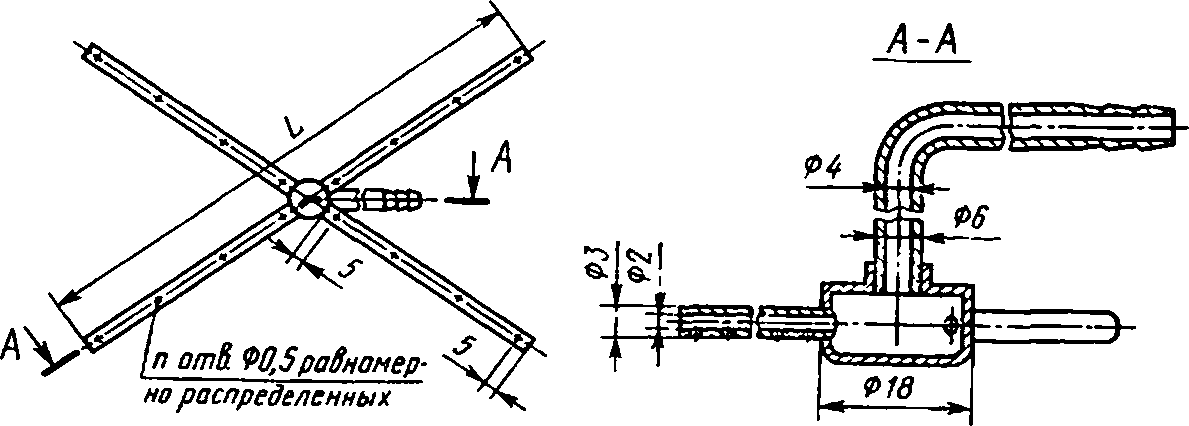

Отбор пробы отходящих газов должны производить при помощи пробоотборника (черт. 5), устанавливаемого над теплообменником на расстоянии 10 мм в стеклянную или резиновую герметичную тару. Перед отбором пробы свободный объем системы должен быть промыт не менее чем пятикратным объемом газа того источника, из которого будет отбираться проба.

Содержание окиси углерода (СО) в продуктах сгорания при теоретически необходимом для горения расходе воздуха следует определять по формуле:

СО-СО--БЙТ’

где СОПр — содержание окиси углерода в продуктах сгорания газа по данным анализа пробы, об. %;

О2 — содержание кислорода в воздухе помещения, об. %; О 2 — содержание кислорода в продуктах сгорания по данным анализа пробы, об. %.

(Измененная редакция, Изм. № 2, 3).

4.3.22. Коэффициент полезного действия rj в % (п. 2.26) должны определять при работе аппарата на номинальной тепловой мощности перепаде температур 40—45QC, установившемся режиме и подсчитывать по формуле

/2)

N

•100,

где G —расход воды, кг/ч;

с—теплоемкость воды, ккал/кг°С (Дж/кг°С);

t\ —температура воды на выходе из аппарата, °C;

t%—температура воды на входе в аппарат, °C;

N—номинальная тепловая мощность аппарата, ккал/ч (Вт).

Температуру горячей воды следует измерять через каждую минуту в течение 5 мин и вычислять как среднее арифметическое всех измерений.

4.3.23. Время нагрева воды (п. 2.27) определяют при работе аппарата на номинальной тепловой мощности и расходе воды, который обеспечивает разность температур горячей и холодной воды (40±1)°С.

Затем, не изменяя расхода воды, прекращают подачу газа на основную горелку. После выравнивания температур воды на входе и выходе из аппарата включают основную горелку. Временем нагрева воды считают время от повторного зажигания основной горелки до момента достижения 90% значения температуры, при которой была отключена основная горелка.

Температуру горячей воды на выходе измеряют с помощью термометра, ртутный столб которого после погружения зонда в водяную баню температурой (100—2)°С в течение 6 с поднимается от отметки (20±2)°С до отметки 90°С.

L—на 8±2 мм меньше диагонали отверстия внутреннего колпака. водонагревателя. Количество отверстий на каждой из четырех трубок при номинальной тепловой нагрузке до 185 ккал/мин равно 4; до 300 ккал/мин равно 6; до 400 ккал/мин равно 10.

Черт. 5

(Измененная редакция, Изм. № 4).

4.3.24. Температуру нагрева наружной поверхности аппарата и деталей управления (п. 2.28) должны определять после 30-минут-ной работы аппарата на номинальной тепловой мощности и при температуре выходящей воды 65+5СС. Измерение температур следует производить в зонах максимального нагрева. Разность температур нагрева поверхностей аппарата и окружающей среды в °C следует определять по формуле

/ = /1—/2,

где t\ —температура воздуха в точках измерения, °C;

/2—температура воздуха в помещении, °C.

4.3.25. Температуру продуктов сгорания (п. 2.29) должны определять при работе аппарата на номинальной и максимальной тепловых мощностях и перепаде температур воды 40—45°С. Измерение температуры следует производить в центре вертикального патрубка на расстоянии 200 мм для аппаратов типа В1 от тягостабилизирующего устройства, согласно черт. 3 для аппаратов типа А — от среза патрубка.

Стр. 22 ГОСТ 1М10—74

4.3.22—4.3.25. (Измененная редакция, Изм. № 3, 4).

4.3.26. Уровень звука (п. 2.30) определяют по ГОСТ 12.1.027—80 при следующих условиях:

аппарат устанавливают в рабочее положение, включают и выводят на номинальную тепловую мощность;

давление воды изменяют в диапазонах, указанных в п. 1.3а, а расход воды с помощью устройства предварительного регулирования или регулятора температуры изменяют от минимального до максимального значения, соответствующего нагреву воды не менее чем на 30°С.

(Измененная редакция, Изм. № 4).

4.3.27. Срок службы аппаратов (п. 2.31) должны определять при работе их на максимальном давлении газа и температуре выходящей воды 65±5°С с периодическим прекращением протока воды и подачи газа.

Перед испытанием аппарат следует настроить на номинальный режим работы. Прекращение протока воды и газа следует осуществлять через каждые 20 мин работы аппарата. Затем спустя 2 мин возобновить проток воды, а спустя 8 мин возобновить подачу газа и производить розжиг. Через каждые 250 ч работы следует производить проверку аппарата на соответствие требованиям настоящего стандарта, замену смазки и прочистку фильтров в аппарате.

Испытания аппаратов следует проводить до предельного состояния аппарата, определяемого невозможностью его дальнейшего использования, но не более 7200 ч для аппаратов высшего класса, 5400 ч — для аппаратов первого класса.

Для перевода числа рабочих часов в календарные один месяц эксплуатации следует приравнивать к 50 ч его работы.

Допускается прекращение протока воды и подачи газа осуществлять через каждые 40 мин работы аппарата с последующим возобновлением протока воды через 4 мин, затем подачи газа через 15 мин.

Проверку аппарата на соответствие требованиям настоящего стандарта в этом случае следует производить через кажды-е 500 циклов.

4.3.28. Испытания по пп. 4.3.1, 4.3.9, 4.3.13, 4.3.14, 4.3.16,

4.3.21—4,3.25 должны дублироваться, за окончательный результат должен быть принят среднеарифметический. При расхождении результатов дублируемых опытов по пп. 4.3.1, 4.3.9, 4.3.13, 4.3.14, 4.3.16, 4.3.22—4.3.25 более чем па 2%, а по п. 4.3.21—более чем на 20% испытания должны повторяться.

Результаты повторных испытаний являются окончательными.

4.3.29. Испытания аппаратов на транспортную тряску (п. 2.33) следует проводить на специальном стенде в течение 30 мин при средней перегрузке 2,4 g и частоте 2 Гц.

Упакованный аппарат должен быть жестко закреплен на стенде.

После испытаний визуально проверяют состояние упаковки.

Нарушение упаковки не допускается.

Аппарат считается выдержавшим испытания, если после тряски не обнаружено механических повреждений, ослабления креплений.

Далее аппарат проверяют на герметичность газовых коммуникаций. Падение давления нс должно превышать нормы, установленной настоящим стандартом.

(Введен дополнительно, Изм. № 3).

4.3.30. Проверку на соответствие требованию п. 2.8д проводят при работе аппарата на номинальной тепловой мощности следующим образом:

постепенно закрывают кран горячей воды до того момента, когда газовый клапан только начинает закрываться (снижение давления газа, подаваемого на горелки, не более чем на 5% давления, соответствующего номинальному расходу газа);

при достижении установившегося режима определяют разность температуры воды на входе и выходе из аппарата.

4.3.31. Температуру нагрева стенок испытательного стенда (п. 2.28а) определяют следующим образом:

аппарат устанавливают так, чтобы расстояние между боковой и задней стенками аппарата и боковой и задней стенками стенда было равно 50 мм;

внутренние поверхности стенда должны быть матово-черного цвета;

термоэлектрические термометры (рабочие спаи) должны быть установлены в центрах квадратов со сторонами 100 мм на глубину 3 мм.

4.3.32. Проверку дополнительного нагрева воды после отключения аппарата (и. 2.286) проводят при работе аппарата на номинальной тепловой мощности и расходе воды, отрегулированном так, чтобы разность температур горячей и холодной воды составляла (35±1)°С.

После установления температуры в указанном диапазоне необходимо быстро закрыть кран горячей воды. По истечении 10 с кран необходимо открыть и с помощью термометра быстрой индикации измерить максимальную температуру воды.

Аппарат продолжает работать до достижения исходного режима. Те же самые измерения проводят с выдержкой времени 20, 30, 40 с и т. д., увеличивая ее на 10 с до тех пор, пока не будет, зафиксирована максимальная температура дополнительного нагрева воды.

4.3.33. Проверку аппарата на соответствие требованию п. 2.28в проводят при его работе на номинальной тепловой мощности и номинальном давлении газа. При проверке регулятор температуры

Стр. 24 ГОСТ 19910—74

(при его наличии) устанавливают на максимальную и минимальную температуру, а устройство предварительного регулирования расхода воды (при его наличии )на максимальный расход.

4.3.30—4.3.33. (Введены дополнительно, Изм. № 4).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждом аппарате в месте, указанном на рабочих чертежах, должна быть прикреплена табличка по ГОСТ 12969—67, содержащая:

наименование или товарный знак предприятия-изготовителя;

порядковый номер аппарата по системе нумерации предприятия-изготовителя;

величину номинального давления газа в мм. вод. ст. (Па);

теплоту сгорания газа в ккал/м3 (кДж/м3);

условное обозначение аппарата;

год и месяц выпуска;

розничную цену;

государственный Знак качества по ГОСТ 1.9—67, для аппаратов, которым в установленном порядке присвоен государственный Знак качества.

(Измененная редакция, Изм. № 3).

Маркировка должна быть нанесена способом, обеспечивающим ее сохранность в течение всего срока службы аппарата.

5.2. Обработанные неокрашенные металлические детали аппарата должны быть подвергнуты консервации по инструкции, разработанной в соответствии с ГОСТ 9.014—78 по II группе изделий для категорий условий хранения и транспортирования С.

Срок действия консервации — 12 мес.

Отверстия штуцеров должны быть закрыты заглушками или пробками.

(Измененная редакция, Изм. № 2).

5.3. Каждый аппарат должен быть обернут двухслойной упаковочной бумагой по ГОСТ 8828—75 или парафинированной бумагой по ГОСТ 9569—79, обвязан шпагатом и упакован в дощатую обрешетку по рабочим чертежам, утвержденным в установленном порядке.

Допускается упаковывать в тару из гофрированного картона марки Т по ГОСТ 7376—84 без обертывания бумагой.

(Измененная редакция, Изм. № 2, 3, 4).

5.4. Руководство по эксплуатации аппарата должно быть уложено в пакет из полиэтиленовой пленки по ГОСТ 10354—82 или завернуто в водонепроницаемую бумагу по ГОСТ 8828—75.

5.5. Хранение аппаратов — по группе условий хранения С по ГОСТ 15150—69.

5.6. Транспортирование аппаратов — по группе условий хранения Ж2 по ГОСТ 15150—69.

5.7. Маркировка транспортной тары — по ГОСТ 14192—77.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель должно гарантировать соответствие аппаратов требованиям настоящего стандарта при условии соблюдения правил монтажа, хранения и эксплуатации, указанных в настоящем стандарте и руководстве по эксплуатации по ГОСТ 2.606—71.

Гарантийный срок эксплуатации аппаратов — 2,5 года со дня продажи через розничную сеть, а для внерыночного потребления — со дня получения потребителем.

Гарантийный срок эксплуатации аппаратов с государственным Знаком качества — 3 года.

(Измененная редакция, Изм. ^2 2, 3, 4).

Редактор В. С. Бабкина Технический редактор Э. В. Митяй Корректор Г. И. Чуйко

Сдано в наб. 10.01.85 Подп. в псч. 29.03.85 1,75 п. л. 1,75 уел. кр.-отт. 1,67 уч.-изд. л. Тираж 10.000 Цена 10 коп.

Ордена «Знак Почета» Издательство стандартов. 123840, Москва, ГСП,

Новопресненскнй пер., д. 3.

Вильнюсская типография Издательства стандартов, ул. Миндауго, 12/14. Зак. 545

1

Издание официальное Перепечатка воспрещена

2

Переиздание (ноябрь 1984 г.) с Изменениями № 2, 3, 4, утвержденными в апреле 1977 г., январе 1981 г., декабре 1984 г.: Пост. № 4312 от 13.12.84 (ИУС 5—77, 4—81, 3—85).

© Издательство стандартов, 198$

3

Предельное отклонение ±Ю%.