ГОСТ 16337-2022

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОЛИЭТИЛЕН ВЫСОКОГО ДАВЛЕНИЯ

Технические условия

High-pressure polyethylene. Specifications

___________________________________________________________

МКС 83.080.20

Дата введения 2023-04-01

с правом досрочного применения

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Ассоциацией "Некоммерческое партнерство Координационно-информационный центр государств - участников СНГ по сближению регуляторных практик" (Ассоциация "НП КИЦ СНГ") совместно с Акционерным обществом "Ангарский завод полимеров" (АО "АЗП"), Открытым акционерным обществом "Нафтан" (ОАО "Нафтан"), Обществом с ограниченной ответственностью "Томскнефтехим" (ООО "Томскнефтехим"), Казанским публичным акционерным обществом "Органический синтез" (ПАО "Казаньоргсинтез"), Публичным акционерным обществом "Уфаоргсинтез" (ПАО "Уфаоргсинтез")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 527 "Химия"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2022 г. N 153-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 октября 2022 г. N 1190-ст межгосударственный стандарт ГОСТ 16337-2022 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля с правом досрочного применения

5 ВЗАМЕН ГОСТ 16337-77

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 11, 2023 год, введенная в действие с 28.07.2023; поправка, опубликованная в ИУС N 2, 2024 год, введенная в действие с 08.11.2023; поправка, опубликованная в ИУС № 3, 2024 год, введенная в действие с 18.12.2023

1 Область применения

Настоящий стандарт распространяется на полиэтилен высокого давления (низкой плотности), получаемый полимеризацией этилена при высоком давлении в трубчатых реакторах и реакторах с перемешивающим устройством с применением инициаторов радикального типа (далее - полиэтилен) и композиций на его основе со стабилизаторами и другими добавками (далее - композиции полиэтилена).

Настоящий стандарт не распространяется на композиции полиэтилена для кабельной промышленности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

_______________

* В Российской Федерации действует ГОСТ Р 8.623-2015 "Государственная система обеспечения единства измерений. Относительная диэлектрическая проницаемость и тангенс угла диэлектрических потерь твердых диэлектриков. Методики измерений в диапазоне сверхвысоких частот".

ГОСТ 8.579-2019 Государственная система обеспечения единства измерений. Требования к количеству фасованных товаров при их производстве, фасовании, продаже и импорте

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 618 Фольга алюминиевая для технических целей. Технические условия

ГОСТ 982 Масла трансформаторные. Технические условия

ГОСТ 1338 Красители органические. Лак оранжевый. Технические условия

ГОСТ 2912 Хрома окись техническая. Технические условия

ГОСТ 4648 (ISO 178:2010) Пластмассы. Метод испытания на статический изгиб

ГОСТ 4650 (ISO 62:2008) Пластмассы. Методы определения водопоглощения

ГОСТ 5494 Пудра алюминиевая. Технические условия

ГОСТ 5962 Спирт этиловый ректификованный из пищевого сырья. Технические условия

ГОСТ 6220 Красители органические. Пигмент голубой фталоцианиновый. Технические условия

ГОСТ 6433.1 Материалы электроизоляционные твердые. Условия окружающей среды при подготовке образцов и испытании

ГОСТ 6433.2 Материалы электроизоляционные твердые. Методы определения электрического сопротивления при постоянном напряжении

ГОСТ 6433.3 Материалы электроизоляционные твердые. Методы определения электрической прочности при переменном (частоты 50 Гц) и постоянном напряжении

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 6709* Вода дистиллированная. Технические условия

_______________

* В Российской Федерации действует ГОСТ Р 58144-2018.

ГОСТ 7436 Красители органические. Лак рубиновый СК. Технические условия

ГОСТ 7730 Пленка целлюлозная. Технические условия

ГОСТ 8433 Вещества вспомогательные ОП-7 и ОП-10. Технические условия

ГОСТ 8573 Красители органические. Лак красный ЖБ. Технические условия

ГОСТ 9808 Двуокись титана пигментная. Технические условия

ГОСТ 11035.1 (ИСО 60-77) Пластмассы. Определение насыпной плотности формовочного материала, который просыпается через специальную воронку

ГОСТ 11262 (ISO 527-2:2012) Пластмассы. Метод испытания на растяжение

ГОСТ 11645 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 12019 Пластмассы. Изготовление образцов для испытания из термопластов. Общие требования

ГОСТ 12423 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 13518 Пластмассы. Метод определения стойкости полиэтилена к растрескиванию под напряжением

ГОСТ 14192 Маркировка грузов

ГОСТ 14919 Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия

ГОСТ 15139 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 16782 (ISO 974:2000) Пластмассы. Метод определения температуры хрупкости при ударе

ГОСТ 17302 Пластмассы. Метод определения прочности на срез

ГОСТ 17811 Мешки полиэтиленовые для химической продукции. Технические условия

ГОСТ 18616 Пластмассы. Метод определения усадки

ГОСТ 18300 Спирт этиловый ректификованный технический. Технические условия**

_______________

** В Российской Федерации действует ГОСТ Р 55878-2013 "Спирт этиловый технический гидролизный ректификованный. Технические условия".

ГОСТ 19433 Грузы опасные. Классификация и маркировка

ГОСТ 21553 Пластмассы. Методы определения температуры плавления

ГОСТ 21650 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22648 Пластмассы. Методы определения гигиенических показателей

ГОСТ 24597 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 24662 Нить полиэфирная техническая. Технические условия

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 26311 Полиолефины. Метод определения сажи

ГОСТ 26359 Полиэтилен. Метод определения летучих веществ

ГОСТ 26380 Контейнеры специализированные групповые. Типы, основные параметры и размеры

ГОСТ 26393 Полиэтилен. Метод определения экстрагируемых веществ диэтиловым эфиром

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Обозначение, марки и технические требования

3.1 Полиэтилен выпускают без добавок - базовые марки полиэтилена - и в виде композиций на их основе со стабилизаторами и другими добавками в окрашенном и неокрашенном видах.

3.2 В зависимости от свойств и назначения установлены базовые марки полиэтилена, указанные в таблице 1.

Таблица 1 - Базовые марки полиэтилена

Марка полиэтилена, полученного в реакторах | ||

с перемешивающим устройством | трубчатого типа | |

10204-003

| 15003-002 | 16904-040 |

10303-003

| 15303-003 | 17403-200 |

10604-007

| 15313-003 | 17504-006 |

10703-020

| 15503-004 | 17603-006 |

10803-020

| 15803-020 | 17703-010 |

10903-020

| 15813-020 | 17803-015 |

11304-040

| 16005-008 | 18003-030 |

11503-070

| 16204-020 | 18103-035 |

12003-200

| 16305-005 | 18203-055 |

12103-200

| 16405-020 | 18303-120 |

12203-250

| 16603-011 | 18404-200 |

12903-003 | 16803-070 | |

3.3 Базовые марки выбирают в зависимости от свойств и области назначения полиэтилена в соответствии с приложениями А и Б.

3.4 Композиции полиэтилена выпускают на основе базовых марок полиэтилена с различными добавками в соответствии с таблицей 2 и приложением В. Марку композиции полиэтилена выбирают в соответствии с таблицей 2 и приложениями А-В.

Таблица 2 - Композиции полиэтилена с добавками

Номер реце- птуры | Базовая марка полиэтилена | Вид добавки | Свойство композиции полиэтилена | Рекомендуемое назначение |

01 | Любая, рекомендуемая для данного назначения | Термостабилизатор | Стойкая к термоокислительному старению | Для неокрашиваемых технических изделий, в том числе электротехнических изделий. Не рекомендуется к окрашиванию |

02 | Любая, рекомендуемая для данного назначения | Термостабилизатор | Стойкая к термоокислительному старению | Для окрашиваемых и неокрашиваемых технических изделий, в том числе электротехнических изделий |

03 | Любая, рекомендуемая для данного назначения | Термостабилизатор | Стойкая к термоокислительному старению | Для окрашиваемых и не-окрашиваемых технических изделий и изделий, предназначенных для контакта с пищевыми продуктами, для игрушек |

06 | Любая, рекомендуемая для данного назначения | Термо- и светоста-билизатор | Стойкая к фотоокислительному и термоокислительному старению | Для сельскохозяйственной пленки, неокрашиваемых и окрашиваемых технических изделий |

07 | Любая, рекомендуемая для данного назначения | Термо- и светоста-билизатор | Стойкая к термоокислительному старению | Для окрашиваемых и неокрашиваемых технических изделий, а также изделий, предназначенных для контакта с пищевыми продуктами, игрушек, для сельскохозяйственной пленки |

08 | Любая, рекомендуемая для данного назначения | Светостабилизатор | Стойкая к фотоокислительному старению | Для окрашиваемых и неокрашиваемых технических изделий, а также изделий, предназначенных для контакта с пищевыми продуктами, игрушек, для сельскохозяйственной пленки |

09 | Любая, рекомендуемая для данного назначения | Термо- и светостабилизатор | Стойкая к термоокислительному и фотоокислительному старению, черного цвета | Для технических изделий, в том числе электротехнических изделий |

10 | Любая, рекомендуемая для данного назначения | Термо- и светостабилизатор | Стойкая к термоокислительному и фотоокислительному старению при эксплуатации на открытом воздухе, черного цвета | Для технических изделий, в том числе электротехнических изделий |

12 | Любая, рекомендуемая для данного назначения | Термо- и светостабилизатор | Стойкая к термоокислительному и фотоокислительному старению в атмосферных условиях для ответственных целей, черного цвета | Для технических изделий |

14 | Любая, рекомендуемая для данного назначения | Светостабилизатор | Стойкая к фотоокислительному старению, черного цвета | Для технических изделий, в том числе труб холодного хозяйственного водоснабжения, пленок |

79 | 10803-020 | Скользящая добавка | Пониженный коэффициент трения | Для пленок, предназначенных для упаковывания промышленных товаров |

80 | Любая, рекомендуемая для данного назначения | Процессинговая добавка | Улучшение перерабатываемости | Для пленок, предназначенных для упаковки промышленных товаров |

Примечания 1 Для изготовления напорных труб предназначены композиции полиэтилена 102-14, 153-14, высшего и первого сортов. 2 Для изготовления тонких и термоусадочных пленок, а также пленок, обладающих специальными характеристиками, такими как повышенная прочность, морозоустойчивость, эффект скольжения и др. (далее - пленки специального назначения) применяют полиэтилен высшего сорта. | ||||

3.5 Базовые марки полиэтилена и композиции на их основе выпускают высшего, первого и второго сортов.

3.6 Условное обозначение базовой марки полиэтилена состоит из наименования "полиэтилен", восьми цифр, сорта и обозначения настоящего стандарта. Первая цифра "1" указывает на то, что процесс полимеризации этилена протекает при высоком давлении в трубчатых реакторах и реакторах с перемешивающим устройством с применением инициаторов радикального типа. Вторая и третья цифры обозначают порядковый номер базовой марки. Четвертая цифра указывает на степень гомогенизации полиэтилена:

0 - без гомогенизации в расплаве;

1 - гомогенизированный в расплаве.

1 - 0,9000-0,9099;

2 - 0,9100-0,9169;

3 - 0,9170-0,9219;

4 - 0,9220-0,9269;

5 - 0,9270-0,9309;

6 - 0,9310-0,9399.

При определении группы плотности используют номинальное значение плотности данной марки.

Цифры, написанные через дефис, указывают десятикратное значение показателя текучести расплава.

Полиэтилен 11503-070, первый сорт, ГОСТ 16337-2022

3.7 Условное обозначение композиций полиэтилена состоит из наименования материала "полиэтилен", трех первых цифр обозначения базовой марки, номера рецептуры в соответствии с таблицей 2, написанного через дефис, сорта и обозначения настоящего стандарта.

Пример условного обозначения неокрашенной композиции полиэтилена на основе базовой марки 10204-003 с добавками в соответствии с рецептурой 03, первого сорта:

Полиэтилен 102-03, первый сорт, ГОСТ 16337-2022

В случае окрашенных композиций полиэтилена к обозначению добавляют цвет и трехзначное число, обозначающее рецептуру окраски по приложению В.

Примеры условных обозначений композиции полиэтилена на основе базовой марки 10204-003, окрашенной в розовый цвет по рецептуре 105, и композиции полиэтилена на основе базовой марки 10204-003, окрашенной в розовый цвет по рецептуре 105 с добавками в соответствии с рецептурой 03, первого сорта:

Полиэтилен 102, розовый 105, первый сорт, ГОСТ 16337-2022

Полиэтилен 102-03, розовый 105, первый сорт, ГОСТ 16337-2022

3.8 Полиэтилен и композиции полиэтилена выпускают в виде гранул одинаковой геометрической формы в пределах партии, размер гранул в любом направлении от 2 до 5 мм. Полиэтилен марки 12203-250 выпускают в виде гранул размером в любом направлении от 2 до 8 мм.

3.9 Требования к гранулометрическому составу приведены в таблице 3.

Таблица 3 - Требования к гранулометрическому составу

Наименование показателя | Норма | Метод | ||

Высший сорт | Первый сорт | Второй сорт | испытания | |

1 Массовая доля гранул размером св. 1 до 2 мм | Не более 0,50% | По 7.3.2 | ||

2 Массовая доля гранул размером св. 5 до 8 мм | Не более 0,25% | |||

3 Массовая доля серых и окисленных гранул | Не допускается | Не допускается | Не более 0,14% | По 7.3.3 |

4 Массовая доля гранул другого цвета | Не допускается | Не допускается | Не более 0,04% | |

Не включая данное значение (здесь и далее). Примечания 1 Для полиэтилена, предназначенного для изготовления пленок специального назначения допускается массовая доля гранул размером св. 1 до 2 мм не более 0,25%. 2 Для полиэтилена первого и второго сортов марок 10303-003, 10903-020, 12203-250, 12903-003 допускается массовая доля гранул размером св. 1 до 2 мм не более 0,80%. 3 Для полиэтилена первого и второго сорта марки 10803-020 допускается массовая доля гранул размером св. 5 до 8 мм не более 0,50%. 4 Для полиэтилена марки 12203-250 допускается массовая доля гранул размером св. 8 до 10 мм не более 1,00%. | ||||

3.10 Цвет окрашенных композиций полиэтилена должен соответствовать образцу эталона цвета, утвержденному в установленном порядке предприятием-изготовителем; допускается согласование с потребителем.

3.11 Показатели качества базовых марок полиэтилена и композиций полиэтилена с добавками рецептур 01-03, 06-10, 12, 14, 79, 80 и с добавками для окрашивания должны соответствовать требованиям, указанным в таблицах 4 и 5. Композиции полиэтилена, содержащие только добавки для окрашивания, должны соответствовать требованиям, указанным в таблице 5.

Таблица 4 - Показатели качества базовых марок полиэтилена

Наименование | Норма для марки | Метод испытания | ||||||||

показателя | 10204-003 | 10303-003 | 10604-007 | |||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | ||

1 Плотность, г/см | 0,9230±0,0010 | 0,9205±0,0015 | 0,9235±0,0015 | По ГОСТ 15139 и 7.5 настоящего стандарта | ||||||

2 Показатель текучести расплава, г/10 мин | 0,30±0,05 | 0,30±0,06 | 0,30±0,05 | 0,30±0,06 | 0,70±0,14 | По ГОСТ 11645 и 7.6 настоящего стандарта | ||||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±5 | ±8 | ±10 | ±5 | ±10 | ±15 | ±5 | ±10 | ±10 | По 7.7 |

4 Количество включений, шт., не более | 2 | 5 | 10 | 2 | 8 | 10 | 2 | 5 | 12 | По 7.3.4 |

5 Технологическая проба на внешний вид пленки, не ниже | C | C | C | C | C | C | B | B | C | По 7.8 |

6 Стойкость к растрескиванию под напряжением, ч, не менее | 500 | 500 | Не нормируют | 5 | По ГОСТ 13518 и 7.9 настоящего стандарта | |||||

7 Предел текучести при растяжении, МПа, не менее | 11,3 | 9,8 | 10,8 | По ГОСТ 11262 и 7.10 настоящего стандарта | ||||||

8 Прочность при разрыве, МПа, не менее | 14,7 | 13,7 | 14,2 | |||||||

9 Относительное удлинение при разрыве, %, не менее | 600 | 600 | 550 | |||||||

10 Массовая доля экстрагируемых веществ, %, не более | 1,4 | 1,7 | 0,7 | 1,0 | 1,4 | 1,7 | По ГОСТ 26393 и 7.11 настоящего стандарта | |||

11 Запах и привкус водных вытяжек, балл, не выше | 1 | Не нормируют | 1 | Не нормируют | 1 | - | По ГОСТ 22648 и 7.17 настоящего стандарта | |||

Продолжение таблицы 4

Наименование | Норма для марки | Метод испытания | ||||||||

показателя | 10703-020 | 10803-020 | 10903-020 | |||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | ||

1 Плотность, г/см | 0,9185±0,0015 | - | 0,9185±0,0015 | По ГОСТ 15139 и 7.5 настоящего стандарта | ||||||

- | 0,9185±0,0015 Не нормируют | - | По ГОСТ 15139 и 7.5 настоящего стандарта или [4] | |||||||

2 Показатель текучести расплава, г/10 мин | 2,0±0,2 | 2,0±0,3 | 2,0±0,2 | 2,0±0,3 | 2,0±0,2 | 2,0±0,3 | По ГОСТ 11645 и 7.6 настоящего стандарта | |||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±5 | ±8 | ±12 | ±5 | ±8 | ±12 | ±5 | ±8 | ±12 | По 7.7 |

4 Количество включений, шт., не более | 2 | 5 | 15 | 2 | 5 | 15 | 2 | 5 | 15 | По 7.3.4 |

5 Технологическая проба на внешний вид пленки, не ниже | - | B | B | C | B | C | C | По 7.8 | ||

6 Стойкость к растрескиванию под напряжением, ч, не менее | 2,5 | 2 | 4 | Не нормируют | По ГОСТ 13518 и 7.9 настоящего стандарта | |||||

7 Предел текучести при растяжении, МПа, не менее | 9,3 | 9,3 | 8,5 | По ГОСТ 11262 и 7.10 настоящего стандарта | ||||||

8 Прочность при разрыве, МПа, не менее | 12,2 | 12,2 | 11,5 | |||||||

9 Относительное удлинение при разрыве, %, не менее | 550 | 550 | 500 | |||||||

10 Массовая доля экстрагируемых веществ, %, не более | 0,9 | 1,1 | 0,9 | 1,1 | 0,9 | 1,1 | По ГОСТ 26393 и 7.11 настоящего стандарта | |||

11 Запах и привкус водных вытяжек, балл, не выше | 1 | Не нормируют | 1 | Не нормируют | 1 | Не нормируют | По ГОСТ 22648 и 7.17 настоящего стандарта | |||

Продолжение таблицы 4

Наименование | Норма для марки | Метод испытания | ||||||||

показателя | 11304-040 | 11503-070 | 12003-200 | |||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | ||

1 Плотность, г/см | 0,9240±0,0010 | - | 0,9170±0,0010 | По ГОСТ 15139 и 7.5 настоящего стандарта | ||||||

- | 0,9180±0,0010 Не нормируют | - | По ГОСТ 15139 и 7.5 настоящего стандарта или [4] | |||||||

2 Показатель текучести расплава, г/10 мин | 4,0±0,6 | 7,0±1,1 | 20,0±3,0 | По ГОСТ 11645 и 7.6 настоящего стандарта | ||||||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±5 | ±10 | ±12 | ±5 | ±10 | ±12 | ±5 | ±12 | ±12 | По 7.7 |

4 Количество включений, шт., не более | 2 | 5 | 10 | 2 | 5 | 10 | 2 | 5 | 10 | По 7.3.4 |

5 Технологическая проба на внешний вид пленки, не ниже | - | B | B | C | - | По 7.8 | ||||

6 Стойкость к растрескиванию под напряжением, ч, не менее | - | - | - | По ГОСТ 13518 и 7.9 настоящего стандарта | ||||||

7 Предел текучести при растяжении, МПа, не менее | - | 9,3 | - | По ГОСТ 11262 и 7.10 настоящего стандарта | ||||||

8 Прочность при разрыве, МПа, не менее | - | 9,8 | - | |||||||

9 Относительное удлинение при разрыве, %, не менее | - | 450 | - | |||||||

10 Массовая доля экстрагируемых веществ, %, не более | 0,9 | 1,2 | 1,2 | 1,2 | По ГОСТ 26393 и 7.11 настоящего стандарта | |||||

11 Запах и привкус водных вытяжек, балл, не выше | - | 1 | Не нормируют | - | По ГОСТ 22648 и 7.17 настоящего стандарта | |||||

Продолжение таблицы 4

Наименование | Норма для марки | Метод испытания | |||||||||

показателя | 12103-200 | 12203-250 | 12903-003 | ||||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | |||

1 Плотность, г/см | 0,9210±0,0010 | 0,9170±0,0020 | 0,9190±0,0020 | По ГОСТ 15139 и 7.5 настоящего стандарта | |||||||

2 Показатель текучести расплава, г/10 мин | 20,0±3,0 | 25,0±5,0 | 0,30±0,05 | 0,30±0,06 | По ГОСТ 11645 и 7.6 настоящего стандарта | ||||||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±5 | ±12 | ±12 | ±5 | ±12 | ±12 | ±5 | ±8 | ±10 | По 7.7 | |

4 Количество включений, шт., не более | 2 | 5 | 10 | 2 | 5 | 10 | 2 | 5 | 10 | По 7.3.4 | |

5 Технологическая проба на внешний вид пленки, не ниже | - | - | C | По 7.8 | |||||||

6 Стойкость к растрескиванию под напряжением, ч, не менее | - | - | 1000 | По ГОСТ 13518 и 7.9 настоящего стандарта | |||||||

7 Предел текучести при растяжении, МПа, не менее | - | - | 9,3 | По ГОСТ 11262 и 7.10 настоящего стандарта | |||||||

8 Прочность при разрыве, МПа, не менее | - | - | 13,7 | ||||||||

9 Относительное удлинение при разрыве, %, не менее | - | - | 550 | ||||||||

10 Массовая доля экстрагируемых веществ, %, не более | 1,4 | 1,7 | 1,4 | 0,9 | 1,1 | По ГОСТ 26393 и 7.11 настоящего стандарта | |||||

11 Запах и привкус водных вытяжек, балл, не выше | - | 1 | Не нормируют | 1 | Не нормируют | По ГОСТ 22648 и 7.17 настоящего стандарта | |||||

Продолжение таблицы 4

Наименование | Норма для марки | Метод испытания | ||||||||

показателя | 15003-002 | 15303-003 | 15313-003 | |||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | ||

1 Плотность, г/см | 0,9190±0,0015 | 0,9205±0,0015 | - | По ГОСТ 15139 и 7.5 настоящего стандарта | ||||||

- | - | 0,9205±0,0015 Не нормируют | По ГОСТ 15139 и 7.5 настоящего стандарта или [4] | |||||||

2 Показатель текучести расплава, г/10 мин | 0,20±0,06 | 0,30±0,09 | 0,30±0,09 | По ГОСТ 11645 и 7.6 настоящего стандарта | ||||||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±6 | ±12 | ±15 | ±6 | ±12 | ±15 | ±6 | ±12 | ±15 | По 7.7 |

4 Количество включений, шт., не более | 2 | 8 | 30 | 2 | 8 | 30 | 2 | 8 | 30 | По 7.3.4 |

5 Технологическая проба на внешний вид пленки, не ниже | - | B | В | C | B | B | C | По 7.8 | ||

6 Стойкость к растрескиванию под напряжением, ч, не менее | 500 | 500 | 500 | По ГОСТ 13518 и 7.9 настоящего стандарта | ||||||

7 Предел текучести при растяжении, МПа, не менее | 9,8 | 9,8 | 9,8 | По ГОСТ 11262 и 7.10 настоящего стандарта | ||||||

8 Прочность при разрыве, МПа, не менее | 14,2 | 13,7 | 13,7 | |||||||

9 Относительное удлинение при разрыве, %, не менее | 600 | 600 | 600 | |||||||

10 Массовая доля экстрагируемых веществ, %, не более | 0,4 | 0,4 | 0,6 | 0,4 | 0,6 | По ГОСТ 26393 и 7.11 настоящего стандарта | ||||

11 Запах и привкус водных вытяжек, балл, не выше | - | 1 | Не нормируют | 1 | Не нормируют | По ГОСТ 22648 и 7.17 настоящего стандарта | ||||

Продолжение таблицы 4

Наименование | Норма для марки | Метод испытания | ||||||||

показателя | 15503-004 | 15803-020 | 15813-020 | |||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | ||

1 Плотность, г/см | 0,9190±0,0015 | 0,9190±0,0020 | - | По ГОСТ 15139 и 7.5 настоящего стандарта | ||||||

- | - | 0,9190±0,0020 Не нормируют | По ГОСТ 15139 и 7.5 настоящего стандарта или [4] | |||||||

2 Показатель текучести расплава, г/10 мин | 0,40±0,10 | 2,0±0,5 | 2,0±0,5 | По ГОСТ 11645 и 7.6 настоящего стандарта | ||||||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±6 | ±12 | ±15 | ±6 | ±12 | ±15 | ±6 | ±12 | ±15 | По 7.7 |

4 Количество включений, шт., не более | 2 | 8 | 30 | 2 | 8 | 30 | 2 | 8 | 30 | По 7.3.4 |

5 Технологическая проба на внешний вид пленки, не ниже | B | B | C | B | B | C | B | B | C | По 7.8 |

6 Стойкость к растрескиванию под напряжением, ч, не менее | 10 | - | - | По ГОСТ 13518 и 7.9 настоящего стандарта | ||||||

7 Предел текучести при растяжении, МПа, не менее | 9,8 | 9,3 | 9,3 | По ГОСТ 11262 и 7.10 настоящего стандарта | ||||||

8 Прочность при разрыве, МПа, не менее | 13,7 | 11,3 | 11,3 | |||||||

9 Относительное удлинение при разрыве, %, не менее | 600 | 600 | 600 | |||||||

10 Массовая доля экстрагируемых веществ, %, не более | 0,4 | 0,4 | 0,6 | 0,4 | 0,6 | По ГОСТ 26393 и 7.11 настоящего стандарта | ||||

11 Запах и привкус водных вытяжек, балл, не выше | - | 1 | Не нормируют | 1 | Не нормируют | По ГОСТ 22648 и 7.17 настоящего стандарта | ||||

Продолжение таблицы 4

Наименование | Норма для марки | Метод испытания | ||||||||

показателя | 16005-008 | 16204-020 | 16305-005 | |||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | ||

1 Плотность, г/см | 0,9270±0,0020 | 0,9230±0,0020 | 0,9285±0,0020 | По ГОСТ 15139 и 7.5 настоящего стандарта | ||||||

2 Показатель текучести расплава, г/10 мин | 0,8±0,2 | 2,0±0,5 | 0,50±0,13 | По ГОСТ 11645 и 7.6 настоящего стандарта | ||||||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±6 | ±12 | ±15 | ±6 | ±12 | ±15 | ±6 | ±12 | ±15 | По 7.7 |

4 Количество включений, шт., не более | 2 | 8 | 30 | 2 | 8 | 30 | 2 | 8 | 30 | По 7.3.4 |

5 Технологическая проба на внешний вид пленки, не ниже | B | B | C | B | B | C | - | По 7.8 | ||

6 Стойкость к растрескиванию под напряжением, ч, не менее | 1,0 | - | 5 | По ГОСТ 13518 и 7.9 настоящего стандарта | ||||||

7 Предел текучести при растяжении, МПа, не менее | 12,7 | 10,8 | 12,2 | По ГОСТ 11262 и 7.10 настоящего стандарта | ||||||

8 Прочность при разрыве, МПа, не менее | 12,7 | 11,3 | 13,2 | |||||||

9 Относительное удлинение при разрыве, %, не менее | 600 | 600 | 600 | |||||||

10 Массовая доля экстрагируемых веществ, %, не более | 0,4 | 0,4 | 0,4 | По ГОСТ 26393 и 7.11 настоящего стандарта | ||||||

11 Запах и привкус водных вытяжек, балл, не выше | - | 1 | Не нормируют | - | По ГОСТ 22648 и 7.17 настоящего стандарта | |||||

Продолжение таблицы 4

Наименование | Норма для марки | Метод испытания | ||||||||

показателя | 16405-020 | 16603-011 | 16803-070 | |||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | ||

1 Плотность, г/см | 0,9270±0,0020 | 0,9190±0,0015 | 0,9185±0,0015 | По ГОСТ 15139 и 7.5 настоящего стандарта | ||||||

2 Показатель текучести расплава, г/10 мин | 2,0±0,5 | 1,1±0,3 | 7,0±1,8 | По ГОСТ 11645 и 7.6 настоящего стандарта | ||||||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±6 | ±12 | ±15 | ±6 | ±12 | ±15 | ±6 | ±10 | ±15 | По 7.7 |

4 Количество включений, шт., не более | 2 | 8 | 30 | 2 | 8 | 30 | 2 | 8 | 30 | По 7.3.4 |

5 Технологическая проба на внешний вид пленки, не ниже | А | B | C | - | - | По 7.8 | ||||

6 Стойкость к растрескиванию под напряжением, ч, не менее | - | 2,5 | - | По ГОСТ 13518 и 7.9 настоящего стандарта | ||||||

7 Предел текучести при растяжении, МПа, не менее | 12,7 | 9,3 | 8,8 | По ГОСТ 11262 и 7.10 настоящего стандарта | ||||||

8 Прочность при разрыве, МПа, не менее | 11,3 | 12,2 | 8,8 | |||||||

9 Относительное удлинение при разрыве, %, не менее | 600 | 600 | 450 | |||||||

10 Массовая доля экстрагируемых веществ, %, не более | 0,4 | 0,4 | 0,55 | 0,6 | По ГОСТ 26393 и 7.11 настоящего стандарта | |||||

11 Запах и привкус водных вытяжек, балл, не выше | - | - | 1 | Не нормируют | По ГОСТ 22648 и 7.17 настоящего стандарта | |||||

Продолжение таблицы 4

Наименование | Норма для марки | Метод испытания | ||||||||

показателя | 16904-040 | 17403-200 | 17504-006 | |||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | ||

1 Плотность, г/см | 0,9240±0,0015 | 0,9190±0,0015 | 0,9250±0,0020 | По ГОСТ 15139 и 7.5 настоящего стандарта | ||||||

2 Показатель текучести расплава, г/10 мин | 4,0±1,0 | 20±4 | 0,60±0,15 | По ГОСТ 11645 и 7.6 настоящего стандарта | ||||||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±6 | ±12 | ±15 | ±6 | ±12 | ±15 | ±6 | ±12 | ±15 | По 7.7 |

4 Количество включений, шт., не более | 2 | 8 | 30 | 2 | 8 | 30 | 2 | 8 | 30 | По 7.3.4 |

5 Технологическая проба на внешний вид пленки, не ниже | B | B | C | - | B | C | C | По 7.8 | ||

6 Стойкость к растрескиванию под напряжением, ч, не менее | - | - | 1,0 | По ГОСТ 13518 и 7.9 настоящего стандарта | ||||||

7 Предел текучести при растяжении, МПа, не менее | 10,8 | - | 11,8 | По ГОСТ 11262 и 7.10 настоящего стандарта | ||||||

8 Прочность при разрыве, МПа, не менее | 10,3 | - | 14,2 | |||||||

9 Относительное удлинение при разрыве, %, не менее | 500 | - | 600 | |||||||

10 Массовая доля экстрагируемых веществ, %, не более | 0,4 | 0,4 | 0,4 | По ГОСТ 26393 и 7.11 настоящего стандарта | ||||||

11 Запах и привкус водных вытяжек, балл, не выше | 1 | Не норми- руют | - | 1 | Не нормируют | По ГОСТ 22648 и 7.17 настоящего стандарта | ||||

Продолжение таблицы 4

Наименование | Норма для марки | Метод испытания | ||||||||

показателя | 17603-006 | 17703-010 | 17803-015 | |||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | ||

1 Плотность, г/см | 0,9190±0,0020 | 0,9190±0,0020 | 0,9190±0,0020 | По ГОСТ 15139 и 7.5 настоящего стандарта | ||||||

2 Показатель текучести расплава, г/10 мин | 0,60±0,15 | 1,0±0,2 | 1,5±0,4 | По ГОСТ 11645 и 7.6 настоящего стандарта | ||||||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±6 | ±12 | ±15 | ±8 | ±12 | ±15 | ±6 | ±12 | ±15 | По 7.7 |

4 Количество включений, шт., не более | 2 | 8 | 30 | 5 | 8 | 30 | 2 | 8 | 30 | По 7.3.4 |

5 Технологическая проба на внешний вид пленки, не ниже | - | B | B | C | B | B | C | По 7.8 | ||

6 Стойкость к растрескиванию под напряжением, ч, не менее | 10 | - | 2,5 | По ГОСТ 13518 и 7.9 настоящего стандарта | ||||||

7 Предел текучести при растяжении, МПа, не менее | 9,8 | 9,8 | 9,3 | По ГОСТ 11262 и 7.10 настоящего стандарта | ||||||

8 Прочность при разрыве, МПа, не менее | 13,7 | 12,2 | 11,8 | |||||||

9 Относительное удлинение при разрыве, %, не менее | 600 | 600 | 600 | |||||||

10 Массовая доля экстрагируемых веществ, %, не более | 0,4 | 0,6 | 0,5 | 0,6 | 0,4 | 0,6 | По ГОСТ 26393 и 7.11 настоящего стандарта | |||

11 Запах и привкус водных вытяжек, балл, не выше | - | 1 | Не нормируют | - | По ГОСТ 22648 и 7.17 настоящего стандарта | |||||

Продолжение таблицы 4

Наименование | Норма для марки | Метод испытания | ||||||||

показателя | 18003-030 | 18103-035 | 18203-055 | |||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | ||

1 Плотность, г/см | 0,9180±0,0020 | 0,9185±0,0015 | 0,9180±0,0010 | По ГОСТ 15139 и 7.5 настоящего стандарта | ||||||

2 Показатель текучести расплава, г/10 мин | 3,0±0,9 | 3,0±1,6 | 5,5±1,4 | По ГОСТ 11645 и 7.6 настоящего стандарта | ||||||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±8 | ±12 | ±15 | ±8 | ±12 | ±15 | ±8 | ±12 | ±15 | По 7.7 |

4 Количество включений, шт., не более | 5 | 10 | 30 | 5 | 10 | 30 | 5 | 10 | 30 | По 7.3.4 |

5 Технологическая проба на внешний вид пленки, не ниже | - | - | - | По 7.8 | ||||||

6 Стойкость к растрескиванию под напряжением, ч, не менее | 1,5 | - | - | По ГОСТ 13518 и 7.9 настоящего стандарта | ||||||

7 Предел текучести при растяжении, МПа, не менее | 9,3 | - | - | По ГОСТ 11262 и 7.10 настоящего стандарта | ||||||

8 Прочность при разрыве, МПа, не менее | 10,8 | - | - | |||||||

9 Относительное удлинение при разрыве, %, не менее | 600 | - | - | |||||||

10 Массовая доля экстрагируемых веществ, %, не более | 0,5 | 0,6 | 0,5 | 0,6 | 0,5 | 0,6 | По ГОСТ 26393 и 7.11 настоящего стандарта | |||

11 Запах и привкус водных вытяжек, балл, не выше | - | 1 | Не нормируют | - | По ГОСТ 22648 и 7.17 настоящего стандарта | |||||

Продолжение таблицы 4

Наименование показателя | Норма для марки | Метод испытания | |||||

18303-120 | 18404-200 | ||||||

Высший сорт | Первый сорт | Второй сорт | Высший сорт | Первый сорт | Второй сорт | ||

1 Плотность, г/см | 0,9170±0,0010 | 0,9230±0,0020 | По ГОСТ 15139 и 7.5 настоящего стандарта | ||||

2 Показатель текучести расплава, г/10 мин | 12±3 | 20±4 | По ГОСТ 11645 и 7.6 настоящего стандарта | ||||

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±8 | ±12 | ±15 | ±6 | ±12 | ±15 | По 7.7 |

4 Количество включений, шт., не более | 5 | 10 | 30 | 2 | 8 | 30 | По 7.3.4 |

5 Технологическая проба на внешний вид пленки, не ниже | - | - | По 7.8 | ||||

6 Стойкость к растрескиванию под напряжением, ч, не менее | - | - | По ГОСТ 13518 и 7.9 настоящего стандарта | ||||

7 Предел текучести при растяжении, МПа, не менее | - | - | По ГОСТ 11262 и 7.10 настоящего стандарта | ||||

8 Прочность при разрыве, МПа, не менее | - | - | |||||

9 Относительное удлинение при разрыве, %, не менее | - | - | |||||

10 Массовая доля экстрагируемых веществ, %, не более | 0,5 | 0,6 | 0,4 | По ГОСТ 26393 и 7.11 настоящего стандарта | |||

11 Запах и привкус водных вытяжек, балл, не выше | 1 | Не нормируют | - | По ГОСТ 22648 и 7.17 настоящего стандарта | |||

Определение плотности также допускается по [1]* Определение показателей текучести расплава также допускается по [2]. Определение предела текучести при растяжении также допускается по [3]. Примечания 1 Показатель по пункту 1 для композиций полиэтилена на основе рецептур 08, 09, 10, 12, 14 и для окрашенных композиций полиэтилена не нормируют. 2 Показатель по пункту 4 для композиций полиэтилена на основе рецептур 09, 10, 12, 14 и для окрашенных композиций полиэтилена по рецептурам 504, 901 приложения В не нормируют. 3 По соглашению с потребителем допускается увеличение нормы по пункту 4 для полиэтилена 2-го сорта до 40 шт. 4 Показатель по пункту 6 для композиций полиэтилена на основе рецептур 06-08 не нормируют. 5 Допускается выпуск полиэтилена плотностью 0,9190-0,9230 г/см для марки 16803-070 и плотностью 0,9200-0,9240 г/см - для марок 15303-003, 15313-003, 15803-020, 15813-020. 6 Показатель по пункту 5 для полиэтилена марок 15303-003 и 15803-020, предназначенного для изготовления пленки специального назначения, должен соответствовать виду А. 7 Показатель по пункту 5 для композиций полиэтилена на основе рецептур 09, 10, 12, 14, 901 не нормируют; показатель по пункту 5 нормируют для базовых марок полиэтилена, используемых для изготовления указанных композиций полиэтилена, предназначенных для пленок. 8 Не допускается смешение полиэтилена, отличающегося по показателям по пунктам 1 и 2 более, чем это предусмотрено допуском на эти показатели, и показателем по пункту 3 (суммарно) при формировании партии полиэтилена, получаемого в реакторах с перемешивающим устройством. 9 Для композиций полиэтилена на основе рецептур 09, 10, 12, 14, 901 допускается снижение прочности при разрыве на 10% от установленной нормы, относительного удлинения при разрыве на 10% для композиций полиэтилена с показателем текучести расплава менее 2 г/10 мин и на 20% для композиций полиэтилена с показателем текучести расплава 2 г/10 мин и выше установленной нормы. 10 Для композиций полиэтилена показатель по пунктам 10, 11 не нормируют. | |||||||

Таблица 4 (Поправка. ИУС N 11-2023), (Поправка. ИУС N 2-2024), (Поправка. ИУС № 3-2024).

Таблица 5 - Показатели качества композиций полиэтилена

Наименование | Норма для рецептуры | Метод | ||||||||

показателя | 01 | 02 | 03 | 06 | 07 | 09 | 10 | 12 | 14 | испытания |

1 Стойкость к термоокислительному старению, ч, не менее | 8 | 8 | 6 | 4 | 6 | 8 | 8 | 8 | - | По 7.12 |

2 Стойкость к фотоокислительному старению: | По 7.13 | |||||||||

методом облучения, ч, не менее: | - | - | - | - | - | 240 | 500 | 500 | 500 | |

по массовой доле сажи, % | ||||||||||

марки К-354 | - | - | - | - | - | 0,50±0,05 | 2,00±0,20 | 2,50±0,25 | 2,00±0,25 |

|

марки П-234 | - | - | - | - | - | 0,50±0,05 | 2,50±0,25 | 3,00±0,30 | 2,50±0,25 | |

марки N-220 | - | - | - | - | - | - | - | - | 2,50±0,25 | |

по равномерности распределения сажи | - | - | - | - | - | - | - | - | Тип I или тип II | |

3 Массовая доля летучих веществ, %, не более: | По 7.14 | |||||||||

для высшего сорта | - | - | - | - | - | 0,07 | 0,07 | 0,07 | 0,07 |

|

для первого сорта | - | - | - | - | - | 0,10 | 0,10 | 0,10 | 0,10 | |

для второго сорта | - | - | - | - | - | - | - | - | - | |

Примечание - Показатель по пункту 2 по равномерности распределения сажи нормируют только для рецептуры пленочного назначения. | ||||||||||

3.12 По электрическим показателям композиции полиэтилена должны соответствовать требованиям, указанным в таблице 6.

Таблица 6 - Электрические показатели

Наименование показателя | Норма для рецептуры | Метод испытания | |

01, 02 | 09 | ||

1 Тангенс угла диэлектрических потерь при частоте 10 Гц, не более | 3 ·10 | 610 | По ГОСТ 22372 и 7.15 настоящего стандарта |

2 Диэлектрическая проницаемость при частоте 10 Гц, не более | 2,3 | 2,4 | По ГОСТ 22372 и 7.15 настоящего стандарта |

3 Электрическая прочность при переменном напряжении частоты 50 Гц, кВ/мм, не менее | 40 | 40 | По ГОСТ 6433.3 и 7.16 настоящего стандарта |

3.13 По показателю "технологическая проба на внешний вид пленки" (виды А, В, С) полиэтилен должен соответствовать требованиям, указанным в таблице 7, при этом сорт пленочных марок определяют показателями качества и видом технологической пробы.

В случае несоответствия полиэтилена по показателю "технологическая проба на внешний вид пленки" норме, указанной в таблице 7, полиэтилен может быть использован для других назначений, при этом сорт определяют показателями качества без учета показателя "технологическая проба на внешний вид пленки".

Таблица 7 - Показатели качества для определения показателя "технологическая проба на внешний вид пленки"

Наименование показателя | Норма на 1 м пленки вида | ||||

A | B | C | |||

для полиэтилена, полученного в реакторах | |||||

с перемеши- вающим устройством | трубчатого типа | с перемеши- вающим устройством | трубчатого типа | ||

1 Гели, шт., не более, размером: | |||||

от 0,5 до 1,0 мм включ. | 6 | 15 | 15 | 40 | 40 |

св. 1,0 до 2,0 мм включ. | Не допускаются | 5 | 5 | 10 | 10 |

2 Ворсинки, шт., не более, размером: | |||||

от 0,5 до 2,0 мм включ. | 12 | 20 | 20 | Не нормируют | |

св. 2,0 до 3,0 мм включ. | Не допускаются | 2 | 3 | Не нормируют | |

3 Посторонние включения размером от 0,2 до 0,5 мм, шт., не более | Не допускаются | 3 | 5 | Не нормируют | |

Примечания 1 Гели - круглые и овальные включения полиэтилена на пленке, имеющие сплавленные грани. 2 Ворсинки - вытянутые гелеобразные включения на пленке, в основе которых лежат нитевидные вещества минерального, органического или полимерного происхождения. 3 В пленке не допускаются металлические включения и непроплавы (дефект пленки, характеризующийся наличием сгустка нерасплавленного полиэтилена шаровидной или вытянутой формы вдоль направления экструзии), а также гели, ворсинки и посторонние включения размером более указанных в таблице. 4 Для изготовления пленки специального назначения допускается по соглашению с потребителем увеличение норм для вида А по пункту 1 размером от 0,5 до 1,0 мм до 8 шт., по пункту 2 размером от 0,5 до 2,0 мм до 15 шт., по пункту 3 размером от 0,2 до 0,5 мм до 2 шт., при 100%-ном соответствии всех разовых проб этим нормам. | |||||

3.14 Полиэтилен, рецептуры добавок и окраски, предназначенные для изготовления изделий, контактирующих с пищевыми продуктами и средами, игрушек, труб и фитингов, допущенных для холодного хозяйственно-питьевого водоснабжения, использования в медицине, изделий медицинского назначения, узлов и деталей медицинской аппаратуры, приборов и инструментов, а также изделий, допущенных для упаковывания и укупоривания лекарственных средств, указаны в приложении А.

Для этого используют базовые марки полиэтилена высшего и 1-го сортов, запах и привкус водных вытяжек которых должны соответствовать требованиям, указанным в таблице 4.

При несоответствии полиэтилена требованиям таблицы 4 по запаху и привкусу водных вытяжек он должен быть использован в соответствии с приложением Б для других назначений, для которых эти показатели не нормируют.

3.15 Показатели качества полиэтилена, определение которых не установлено настоящим стандартом, указаны в приложении Г.

4 Требования безопасности

4.1 По степени воздействия на организм человека полиэтилен и композиции полиэтилена относятся к малоопасным веществам (4-й класс опасности по ГОСТ 12.1.007).

4.3 Полиэтилен и композиции полиэтилена при комнатной температуре не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте влияния на организм человека. Работа с ними не требует особых мер предосторожности.

4.4 При упаковывании и механической обработке полиэтилена и композиций полиэтилена возможно образование мелкой пыли (аэрозоля полиэтилена), а при нагревании в процессе переработки выше 140°C возможно выделение в воздух летучих продуктов термоокислительной деструкции, содержащих органические кислоты, карбонильные соединения, в том числе формальдегид и ацетальдегид, окись углерода.

4.5 Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны и класс опасности по ГОСТ 12.1.007 веществ, перечисленных в 4.4, приведены в таблице 8.

Таблица 8 - ПДК вредных веществ в воздухе рабочей зоны и класс опасности по ГОСТ 12.1.007

Наименование | ПДК, мг/м | Класс опасности по ГОСТ 12.1.007 |

Формальдегид | 0,5 | 2 |

Ацетальдегид | 5,0 | 3 |

Органические кислоты (в пересчете на этановую кислоту) | 5,0 | 3 |

Окись углерода | 20 | 4 |

Полиэтилен (аэрозоль полиэтилена) | 10,0 | 4 |

Примечание - Определение концентрации вредных веществ в воздухе рабочей зоны проводят в соответствии с требованиями ГОСТ 12.1.005.

4.6 Переработка полиэтилена и композиций полиэтилена должна проводиться при работающей местной вытяжной и общеобменной вентиляции, при строгом соблюдении технологического режима.

4.7 Полиэтилен и композиции полиэтилена являются горючими веществами. При воздействии открытого пламени полиэтилен и композиции полиэтилена загораются без взрыва и горят коптящим пламенем с образованием расплава и выделением газообразных продуктов, указанных в 4.4.

Температура воспламенения аэрозоля полиэтилена и композиции полиэтилена - приблизительно 350°C.

Температура воспламенения полиэтилена и композиции полиэтилена - приблизительно 300°C.

Температура самовоспламенения полиэтилена и композиции полиэтилена - приблизительно 400°C.

Средства тушения - распыленная вода со смачивателями.

4.8 Для защиты от статического электричества оборудование, полы склада должны быть заземлены, относительная влажность в рабочих помещениях должна быть не ниже 50%. Следует применять спецодежду из материалов, не накапливающих статическое электричество на своей поверхности.

При отборе проб из специализированных мягких контейнеров разового использования (МКР) из полипропиленовой ткани, железнодорожных бункерных вагонов, контейнеров-цистерн, специальных цистерн, автоцистерн для защиты от статического электричества следует использовать средства индивидуальной защиты от статического электричества.

5 Требования охраны окружающей среды

5.1 Полиэтилен и композиции полиэтилена не обладают способностью образовывать токсичные соединения в воздушной среде и сточных водах при температуре окружающей среды.

5.2 Твердые отходы полиэтилена и композиций полиэтилена, образующиеся в процессе производства и переработки при очистке оборудования, транспортных средств, нетоксичны, не требуют обезвреживания и подлежат переработке. Размещение, хранение и обезвреживание непригодных к переработке отходов осуществляют в порядке, установленном национальными нормативными правовыми актами в области обращения с отходами производства и потребления.

6 Правила приемки

6.1 Полиэтилен и композиции полиэтилена принимают партиями. Партией считают количество полиэтилена или композиции полиэтилена одной марки и одного сорта массой не менее 1 т, сопровождаемое одним документом о качестве.

Документ о качестве должен содержать:

- наименование и номер документа о качестве;

- наименование и товарный знак предприятия-изготовителя;

- наименование продукта, марку полиэтилена (композиции полиэтилена), сорт;

- обозначение настоящего стандарта;

- дату изготовления (число, месяц, год);

- номер партии;

- массу нетто партии;

- результаты проведенных испытаний или заключение о соответствии полиэтилена требованиям настоящего стандарта;

- срок хранения.

Допускается вносить в документ о качестве дополнительную информацию, характеризующую продукцию, изготовителя или место производства.

6.2 Для проверки качества полиэтилена и композиций полиэтилена, упакованных в мешки или МКР, объем выборки X вычисляют по формуле

где m - масса партии полиэтилена, кг;

2 - коэффициент, учитывающий уменьшение количества проб с увеличением массы партии продукции;

При массе партии менее 2 т число точечных проб должно быть не менее шести.

Для проверки качества неупакованного полиэтилена или композиций полиэтилена пробы отбирают из каждого железнодорожного бункерного вагона, контейнера-цистерны, специальной цистерны, автоцистерны.

В случае обеспечения непрерывного контроля технологического процесса по данным поточных пластометров и анализаторов качества пленки, для проверки качества допускается использовать данные поточных устройств (приборов).

6.3 Для проверки технологической пробы на внешний вид пленки полиэтилена марок 15303-003, 15313-003, 15803-020 и 15813-020 высшего сорта, предназначенного для изготовления пленки специального назначения, дополнительно отбирают пробы от 15% упаковочных единиц продукции при массе партии до 2 т, 10% - при массе партии свыше 2 до 5 т и при массе партии свыше 5 т - 20 проб, из которых после смешения каждых произвольно взятых двух проб изготовляют 10 проб.

6.4 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, проверяемых для каждой партии, проводят по нему повторные испытания удвоенной выборки от той же партии.

Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов испытаний по показателям "количество включений", "массовая доля серых и окисленных гранул" и "массовая доля гранул другого цвета" сорт полиэтилена устанавливают по наихудшему значению показателя, полученному при первичных и повторных испытаниях.

6.5 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, проверяемых периодически, проводят по нему повторные испытания удвоенной выборки от той же партии.

При получении неудовлетворительных результатов поставка полиэтилена и композиций полиэтилена потребителю должна быть прекращена до выяснения и устранения причин несоответствия их требованиям настоящего стандарта и получения удовлетворительных результатов испытаний новых партий.

6.6 Для определения разброса показателя текучести расплава число точечных проб в зависимости от массы партии составляет:

- 6 - при массе партии до 15 т включительно;

- 8 - при массе партии свыше 15 до 25 т включительно;

- 10 - при массе партии свыше 25 до 45 т включительно;

- 15 - при массе партии свыше 45 т.

6.7 Приемо-сдаточные и периодические испытания полиэтилена и композиций полиэтилена проводят в соответствии с таблицей 9.

Таблица 9 - Приемо-сдаточные и периодические испытания полиэтилена и композиций полиэтилена

Наименование показателя | Номер пункта таблицы, где установлены технические требования | Периодичность испытаний |

1 Массовая доля гранул размером свыше 1 до 2 мм | Таблица 3, пункт 1 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

2 Массовая доля гранул размером свыше 5 до 8 мм | Таблица 3, пункт 2 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

3 Массовая доля серых и окисленных гранул | Таблица 3, пункт 3 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

4 Массовая доля гранул другого цвета | Таблица 3, пункт 4 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

5 Количество включений | Таблица 4, пункт 4 | На каждой партии |

6 Цвет окрашенных композиций полиэтилена | По 3.10 | На каждой партии |

7 Плотность | Таблица 4, пункт 1 | На каждой партии. Для полиэтилена, получаемого в реакторах с перемешивающим устройством всех производств, также реакторах трубчатого типа I очереди с рабочим давлением не более 145 МПа допускается не реже, чем на одной партии от каждой выпускаемой марки в квартал |

8 Показатель текучести расплава | Таблица 4, пункт 2 | На каждой партии |

9 Разброс показателя текучести расплава в пределах партии | Таблица 4, пункт 3 | На каждой партии |

10 Технологическая проба на внешний вид пленки | Таблица 4, пункт 5 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

11 Стойкость к растрескиванию под напряжением | Таблица 4, пункт 6 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

12 Предел текучести при растяжении | Таблица 4, пункт 7 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

13 Прочность при разрыве | Таблица 4, пункт 8 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

14 Относительное удлинение при разрыве | Таблица 4, пункт 9 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

15 Массовая доля экстрагируемых веществ | Таблица 4, пункт 10 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

16 Стойкость к термоокислительному старению | Таблица 5, пункт 1 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

17 Стойкость к фотоокислительному старению: методом облучения, по массовой доле сажи и по равномерности распределения сажи | Таблица 5, пункт 2 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

18 Массовая доля летучих веществ | Таблица 5, пункт 3 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

19 Тангенс угла диэлектрических потерь при частоте 10 Гц | Таблица 6, пункт 1 | Не реже, чем на каждой пятой партии композиции полиэтилена электротехнического назначения |

20 Диэлектрическая проницаемость при частоте 10 Гц | Таблица 6, пункт 2 | Не реже, чем на каждой пятой партии композиции полиэтилена электротехнического назначения |

21 Электрическая прочность при переменном напряжении частоты 50 Гц | Таблица 6, пункт 3 | Не реже, чем на каждой пятой партии композиции полиэтилена электротехнического назначения |

22 Запах и привкус водных вытяжек | Таблица 4, пункт 11 | Не реже, чем на одной партии от каждой выпускаемой марки в квартал |

7 Методы испытаний

7.1 Отбор и подготовка проб

7.1.1 Точечные пробы отбирают щупом, щелевидным пробоотборником, совком или аналогичным средством (далее - пробоотборник), обеспечивающим сохранность гранулометрического состава при отборе, в равных количествах от каждой отобранной в выборку упаковочной единицы.

Из МКР, контейнеров-цистерн, вагонов для гранулированных полимеров, специальных цистерн и автоцистерн пробы отбирают по всей высоте не менее чем из трех точек.

Из мешков пробы отбирают при горизонтальном положении мешка, погружая пробоотборник на 3/4 длины по диагонали мешка.

Допускается отбирать точечные пробы из технологического потока после гомогенизации гранул при помощи специально установленного пробоотборника, из технологического потока перед бункером готовой продукции или во время упаковывания.

7.1.2 Отобранные точечные пробы соединяют в объединенную пробу и перемешивают на чистом поддоне не менее 5 мин.

Допускается получать объединенную пробу отбором из непрерывного потока полиэтилена, поступающего на формирование партии.

7.1.3 Масса объединенной пробы должна быть не менее 700 г.

7.1.4 Для определения показателя "технологическая проба на внешний вид пленки" масса объединенной пробы должна быть не менее 1,5 кг.

7.1.5 Масса точечной пробы для определения разброса показателя текучести расплава должна быть не менее 20 г.

7.1.6 Объединенную пробу и точечные пробы помещают в плотно закрытую чистую сухую упаковку. На каждую упаковку наклеивают или вкладывают в нее этикетку со следующей информацией: наименования "полиэтилен", марки, обозначения настоящего стандарта, номера и массы партии, даты отбора проб.

7.1.7 Образцы для определения плотности, предела текучести при растяжении, прочности при разрыве, относительного удлинения при разрыве, температуры хрупкости, стойкости к растрескиванию под напряжением, электрических характеристик и цвета окрашенных композиций полиэтилена вырубают из пластин. Для этого объединенную пробу полиэтилена или композиций полиэтилена прессуют в открытой пресс-форме типа ограничительной рамки, шириной от края рамки до гнезда (45±10) мм с необходимым числом гнезд при условиях, предусмотренных ГОСТ 12019.

Для предотвращения прилипания полиэтилена и композиции полиэтилена к поверхности пресс-формы при прессовании допускается использование прокладок из непластифицированной триацетатной или целлюлозной пленки по ГОСТ 7730 или алюминиевой фольги по ГОСТ 618 толщиной (0,075±0,025) мм. Допускается использование других пленок, не влияющих на результаты испытаний.

При разногласиях в оценке качества полиэтилена или композиций полиэтилена при прессовании используют непластифицированную триацетатную или целлюлозную пленки или алюминиевую фольгу.

где 1,1 - коэффициент избытка материала;

Пресс-форму с навеской полиэтилена или композиции полиэтилена устанавливают в пресс; допускаемая температура пресс-формы - не более 55°C. Плиты пресса сближают так, чтобы полиэтилен или композиции полиэтилена находились под давлением не более 0,4 МПа, пресс-форму нагревают в течение (12,5±2,5) мин до температуры выдержки, которую выбирают в зависимости от показателя текучести расплава по таблице 10.

Таблица 10 - Температура выдержки при прессовании в зависимости от показателя текучести расплава

Показатель текучести расплава, г/10 мин | Температура выдержки, °C |

До 1,0 включ. | 160-150 |

Св. 1,0 до 4,0 включ. | 150-145 |

Св. 4,0 | 145-110 |

Пресс-форму выдерживают при выбранной температуре из расчета (5,0±0,5) мин на 1 мм толщины пластины. Затем усилие пресса повышают до требуемого, рассчитываемого, исходя из давления 3,4-4,0 МПа на прессуемые пластины и их площади, и выдерживают под давлением из расчета 5 мин на 1 мм толщины пластины. После этого, не снижая давления, пресс-форму охлаждают со средней скоростью (20±3)°C в 1 мин до (45±5)°C. Температуру контролируют в верхней и нижней плитах пресса или листах пресс-формы.

Толщина пластин, из которых изготовляют образцы, должна быть: для определения электрических показателей и плотности (1,0±0,1) мм; для определения температуры хрупкости (1,6±0,1) мм; для физико-механических испытаний и определения цвета окрашенных композиций полиэтилена (2,0±0,2) мм; для определения стойкости к растрескиванию под напряжением (3,0±0,3) мм.

Поверхность образцов должна быть гладкой, без вздутий, сколов, трещин, раковин и других видимых дефектов.

Допускается перед прессованием вальцевать объединенную пробу в течение (6±1) мин до образования сплошного полотна при температуре, которую выбирают в зависимости от показателя текучести по таблице 11.

Таблица 11 - Температура вальцевания в зависимости от показателя текучести расплава

Показатель текучести расплава, г/10 мин | Температура вальцевания, °C |

До 0,5 включ. | 160-150 |

Св. 0,5 до 1,0 включ. | 150-140 |

Св. 1,0 до 6,0 включ. | 140-120 |

Св. 6,0 | 120-105 |

Температура заднего валка должна быть на 5°C-10°C ниже переднего. Полиэтилен вальцуют при зазоре между валками (0,75±0,25) мм, частоте вращения валков (25±5) об./мин, фрикции 1:1,2.

Полотно во время вальцевания подрезают не менее двух раз в минуту.

Перед испытанием полиэтилена и композиций полиэтилена по показателям "стойкость к растрескиванию под напряжением", "предел текучести при растяжении", "прочность при разрыве" и "относительное удлинение при разрыве" образцы кондиционируют по ГОСТ 12423 при температуре (20±2)°C в течение 3 ч, при этом относительная влажность не нормируется, а перед испытанием по электрическим показателям образцы нормализуют по ГОСТ 6433.1 в комнатной среде в течение 4 ч.

7.2 Общие указания

7.2.1 Допускается применение других средств измерения с метрологическими характеристиками и оборудования с техническими характеристиками не хуже, а также реактивов по качеству не ниже указанных в настоящем стандарте.

7.2.2 Допускается применять другие методы испытаний, обеспечивающие требуемую точность и достоверность результатов испытаний. Применяемые методики должны быть аттестованы в установленном порядке.

При разногласиях в оценке качества полиэтилена и композиций полиэтилена испытания проводят методами, указанными в настоящем стандарте.

7.2.3 Если в нормативном документе или технической документации не указаны особые условия проведения испытания, то температуру, относительную влажность и давление не нормируют.

Результаты испытаний округляют до того количества значащих цифр, которому соответствует норма по данному показателю.

По согласованию с потребителем допускается округлять результаты определения до количества значащих цифр, установленных требованиями договора.

7.2.4 Если в нормативном документе или технической документации на метод испытаний не установлены нормативы повторяемости и воспроизводимости, то за окончательный результат принимают результат единичного определения.

7.3 Определение характеристик гранулометрического состава и количества включений

Допускается при обеспечении непрерывного контроля технологического процесса использовать для оценки гранулометрического состава, массовой доли серых и окисленных гранул, массовой доли гранул другого цвета, а также количества включений, выпускаемой продукции данные поточных устройств (приборов).

7.3.2 Определение массовой доли гранул размером свыше 1 до 2 мм и свыше 5 до 8 мм

(200±1) г полиэтилена или композиции полиэтилена, отобранного от объединенной пробы, распределяют однослойно по (25±5) г на листе белой бумаги, просматривают всю пробу в течение 5 мин. За это время отбирают все гранулы размером свыше 1 до 2 мм и свыше 5 до 8 мм в любом направлении. Отобранные для каждого показателя гранулы взвешивают с погрешностью не более 0,01 г.

Размер гранул устанавливают при помощи десятикратной измерительной лупы или визуально сопоставлением с гранулами, размер которых установлен по предварительным измерениям. Допускается измерять размер гранул при помощи металлической линейки по ГОСТ 427.

Примечание - Для полиэтилена марки 12203-250 определяют массовую долю гранул размером свыше 8 до 10 мм.

7.3.3 Определение массовой доли серых и окисленных гранул и массовой доли гранул другого цвета

(200±1) г полиэтилена или композиции полиэтилена, отобранного от объединенной пробы, распределяют однослойно по (25±5) г на листе белой бумаги, просматривают всю пробу в течение 5 мин. За это время отбирают все гранулы серого цвета, окисленные гранулы (от светло-желтого до темно-коричневого цвета) и гранулы другого цвета. Отобранные для каждого показателя гранулы взвешивают с погрешностью не более 0,01 г.

7.3.4 Определение количества включений

Берут навеску (200±1) г полиэтилена или композиций полиэтилена от объединенной пробы. Гранулы навески распределяют однослойно по (25±5) г на листе белой бумаги размером не менее 400х700 мм и просматривают, отбирая все гранулы, имеющие посторонние включения, загрязнения, вкрапления другого цвета с максимальным размером не менее 0,3 мм (0,2 мм для пленочных марок полиэтилена или композиций полиэтилена). Таким образом просматривают всю пробу в течение 5 мин.

Осмотр осуществляют невооруженным глазом при освещении рабочего места люминесцентной или светодиодной лампой с интенсивностью светового потока не менее 1200 лм, находящейся от листа на расстоянии примерно 250 мм. Отобранные гранулы классифицируют по размерам включений на три группы, указанные в таблице 12.

Металлические включения и включения размером свыше 2 мм не допускаются.

Таблица 12 - Размер включений по группам

Группа | Размер включений, мм |

1 | От 0,3 до 0,5 включ. |

2 | Св. 0,5 до 1,0 включ. |

3 | Св. 1,0 до 2,0 включ. |

Примечания 1 Нижний предел размера включений 1-й группы для пленочных марок полиэтилена или композиций полиэтилена должен быть 0,2 мм. 2 Металлические включения определяют по металлическому блеску. | |

Размер включений определяют при помощи десятикратной измерительной лупы по ГОСТ 25706.

Количество включений B, шт., вычисляют по формуле

3 - коэффициент, учитывающий загрязненность материала включениями группы 2;

10 - коэффициент, учитывающий загрязненность материала включениями группы 3;

7.4 Определение цвета окрашенных композиций полиэтилена

Для определения цвета окрашенных композиций полиэтилена образцы в виде диска диаметром 50 или 100 мм вырубают из пластин, отпрессованных по 7.1.7.

Образцы после изготовления хранят в защищенном от света месте.

Цвет образцов определяют визуально при дневном отраженном свете сравнением с образцом эталона цвета, утвержденным в установленном порядке.

7.5 Определение плотности

Плотность определяют по ГОСТ 15139 флотационным методом или методом градиентной колонки при температуре (20,0±0,1)°C*. Пластину полиэтилена или композиции полиэтилена, отпрессованную по 7.1.7, подвергают термообработке в кипящей дистиллированной воде по ГОСТ 6709 в течение 1 ч с последующим охлаждением в этой воде до 40°C в течение 30-40 мин в условиях окружающей среды.

_______________

* В международной практике плотность определяют по [1].

Допускается при обеспечении непрерывного контроля технологического процесса использовать для оценки показателя плотности выпускаемой продукции данные поточных устройств (приборов).

7.6 Определение показателя текучести расплава

Показатель текучести расплава определяют по ГОСТ 11645* при (190,0±0,5)°C и нагрузке 21,19 Н на экструзионном пластометре с диаметром сопла (2,095±0,005) мм после выдержки материала в нагретом приборе в течение 4-5 мин. При определении показателя текучести расплава от 25 до 200 г/10 мин применяют сопло диаметром (1,180±0,005) мм. Показатель текучести расплава полиэтилена I, г/10 мин, вычисляют по формуле

_______________

* В международной практике показатель текучести расплава определяют по [2].

где 10 - стандартное время истечения образца, мин;

t - интервал времени между двумя последовательными отсечениями отрезков, мин;

K - коэффициент пересчета, который вычисляют как среднее арифметическое коэффициентов пересчета, полученных на отдельных образцах.

Для определения коэффициента пересчета берут не менее 10 образцов полиэтилена или композиции полиэтилена с показателем текучести расплава приблизительно 20 г/10 мин и для них определяют показатель текучести расплава параллельно с соплом диаметром (2,095±0,005) мм и (1,180±0,005) мм. Коэффициент пересчета K’ для каждого образца вычисляют по формуле

Допускается при обеспечении непрерывного контроля технологического процесса использовать для определения показателя текучести расплава выпускаемой продукции данные поточных устройств (приборов).

7.7 Определение разброса показателя текучести расплава в пределах одной партии

Показатель текучести расплава для каждой точечной пробы, отобранной по 7.1 и 6.6, определяют по 7.6.

n - число проб.

В случае обеспечения непрерывного контроля технологического процесса по данным поточных пластометров допускается определение разброса показателя текучести расплава в пределах одной партии по данным поточных пластометров в соответствии с формулой (11).

7.8 Определение технологической пробы полиэтилена на внешний вид пленки

7.8.1 Оборудование

Экструзионный агрегат с отношением длины червяка к диаметру 11-25, степенью сжатия от 1:1 до 1:4, степенью раздува 1,0-2,5, одно- или двухчервячный.

7.8.2 Проведение испытания

Пленку изготовляют методом экструзии через круглую щель с последующим пневматическим растяжением без фильтрации расплава в виде рукава шириной 200 или 400 мм (в зависимости от типа установки) толщиной (0,060±0,015) мм по технологическим режимам, указанным в таблице 13.

Таблица 13 - Технологические режимы экструзии

Показатель текучести | Температурная зона червячного экструдера, °C | |||

расплава, г/10 мин | Цилиндр | Головка (на выходе) | ||

I | II | III, IV | ||

От 0,2 до 1,0 включ. | 120-160 | 130-170 | 170-200 | 170-200 |

Св. 1,0 до 2,5 включ. | 80-160 | 120-160 | 130-170 | 130-170 |

Св. 3,5 до 4,5 включ. | 75-120 | 120-140 | 120-150 | 120-150 |

Св. 6,0 до 8,1 включ. | 75-100 | 100-110 | 110-130 | 110-130 |

Примечание - Допустимые отклонения от заданной температуры по зонам должны быть не более ±10°C. | ||||

Образец пленки, подлежащий испытанию, отбирают не ранее чем через 5 мин после выхода на заданный режим.

Количество включений (по таблице 7) в полиэтилене (композиции полиэтилена) пленочных марок подсчитывают визуально, осматривая пленку в проходящем свете на образцах длиной 1,25 м при ширине рукава пленки 400 мм и длиной 2,5 м при ширине рукава 200 мм.

Размер включений определяют при помощи десятикратной измерительной лупы по ГОСТ 25706.

Для полиэтилена высшего сорта марок 15303-003, 15313-003, 15803-020 и 15813-020, предназначенных для изготовления пленок специального назначения, требованиям вида A должны удовлетворять не менее 75% разовых проб, остальные 25% - в пределах норм, указанных в примечании 4 к таблице 7.

При возникновении разногласий в оценке показателя "технологическая проба на внешний вид пленки" определение проводят по настоящему пункту на оборудовании, указанном в 7.8.1.

7.8.3 Допускается проводить оценку и выдавать заключение по технологической пробе на внешний вид пленки по данным поточных анализаторов качества пленки.

7.9 Определение стойкости к растрескиванию под напряжением

Стойкость полиэтилена к растрескиванию под напряжением определяют по ГОСТ 13518.

Допускается при обеспечении непрерывного контроля технологического процесса использовать для определения стойкости полиэтилена к растрескиванию под напряжением выпускаемой продукции данные поточных устройств (приборов).

7.10 Определение предела текучести при растяжении и прочности при разрыве, относительного удлинения при разрыве

7.10.1 Предел текучести при растяжении и прочность при разрыве, относительное удлинение при разрыве определяют по ГОСТ 11262 на образцах типа 1 при (20±2)°C*, при этом относительная влажность не нормируется. Образцы вырубают из пластин, отпрессованных по 7.1.7.

_______________

* В международной практике предел текучести при растяжении и относительное удлинение при разрыве определяют по [3].

Скорость перемещения подвижного захвата должна быть (500±50) мм/мин.

Допускается при обеспечении непрерывного контроля технологического процесса для определения предела текучести при растяжении, прочности при разрыве и относительного удлинения при разрыве использовать данные поточных устройств (приборов).

7.11 Определение массовой доли экстрагируемых веществ

Массовую долю экстрагируемых веществ определяют по ГОСТ 26393.

Допускается при обеспечении непрерывного контроля технологического процесса для определения массовой доли экстрагируемых веществ использовать данные поточных устройств (приборов).

7.12 Определение стойкости композиции полиэтилена к термоокислительному старению

7.12.1 (200,0±1,0) г композиции полиэтилена рецептуры 06 вальцуют 4 ч, композиций рецептур 03, 07 - 6 ч и композиций рецептур 01, 02, 09, 10, 12 - 8 ч при следующих условиях:

- температура переднего валка - (160±5)°C для композиций с показателем текучести расплава не более 5,5 г/10 мин; (140±5)°C - для композиций с показателем текучести расплава от 5,5 до 7,0 г/10 мин; (120±5)°C - для композиций с показателем текучести расплава от 7,0 до 12,0 г/10 мин;

- температура заднего валка - ниже на 5°C-10°C;

- зазор между валками - (0,25±0,05) мм;

- частота вращения ведущего валка - 30 об./мин;

- фрикция - 1:1,2;

- диаметр валка - 150-200 мм;

- длина валка - 320-450 мм.

Полотно подрезают каждые 30 мин. Температуру валков измеряют непрерывно автоматически. Допускается измерять температуру каждые 30 мин при помощи термоэлектрического преобразователя ТХК по ГОСТ 6616. Зазор между валками измеряют щупом для проверки величин зазоров между поверхностями.

Из вальцованного полотна прессуют пластины в соответствии с 7.1.7 и определяют предел текучести при растяжении и прочность при разрыве, относительное удлинение при разрыве, а для композиций рецептур 01, 02, 09 - дополнительно тангенс угла диэлектрических потерь.

7.12.2 Композицию полиэтилена считают выдержавшей испытание, если снижение предела текучести при растяжении, прочности при разрыве и относительного удлинения при разрыве составит не более 10%, а увеличение тангенса угла диэлектрических потерь - не более 25% от исходных значений.

7.13 Определение стойкости композиций полиэтилена к фотоокислительному старению

7.13.1 Стойкость композиции полиэтилена к фотоокислительному старению определяют при облучении образцов, отпрессованных по 7.1.7, лампой ДРТ-400 (ДРТ-375), установленной в центре камеры. Вокруг лампы вращается барабан с частотой 10 об./мин.

Испытуемые образцы закрепляют прижимными планками на внутренней поверхности барабана на расстоянии 200 мм от лампы. Температура воздуха внутри барабана на уровне образцов должна быть (50±5)°C, а освещенность поверхности образцов, измеряемая по люксметру (20000±2000) лк. Облучение должно осуществляться при исправной приточно-вытяжной вентиляции. Продолжительность работы лампы составляет 500 ч. До начала облучения новая лампа ДРТ-400 (ДРТ-375) должна отработать вхолостую 50 ч. Допускается прерывность облучения.

Допускается использование другой конструкции установки для облучения с применением ламп, аналогичных по характеристикам (спектр, освещенность, тепловой режим) лампам ДРТ-400 (ДРТ-375).

После облучения образцов в течение времени, указанного в таблице 5, определяют температуру хрупкости по ГОСТ 16782 при скорости движения пуансона (2,0±0,2) м/с по ускоренному методу испытания, при этом образец устанавливают облученной поверхностью вниз (облученная поверхность подвергается деформации сжатия).

Композиция полиэтилена считается выдержавшей испытание, если температура хрупкости составит:

- для композиций полиэтилена с показателем текучести расплава менее 0,6 г/10 мин - не выше минус 70°C;

- для композиций полиэтилена с показателем текучести расплава от 0,6 до 4,0 г/10 мин - не выше минус 60°C;

- для композиций полиэтилена с показателем текучести расплава до 5,5 г/10 мин - не выше минус 50°C.

7.13.2 Определение стойкости к фотоокислительному старению композиций полиэтилена, содержащих сажу, по равномерности распределения сажи

Метод основан на микроскопическом исследовании микропрепаратов, полученных с испытуемых образцов.

Из объединенной пробы композиций полиэтилена, содержащих сажу, берут 3-5 гранул, которые закрепляют в микротоме модели "X" специальным держателем, сконструированным взамен замораживающего устройства.

С каждой гранулы ножом микротома делают 3-4 микросреза толщиной (0,045±0,005) мм и помещают их между чистыми предметными стеклами на расстоянии 0,5 см друг от друга.

Предметные стекла с микросрезами помещают на ровную чистую поверхность электрической плитки по ГОСТ 14919, нагретой до температуры (185±5)°C, измеряемой термометром с ценой деления 1°C, и выдерживают 1 мин без давления и 1 мин под давлением груза массой 2,5 кг, имеющего ровную поверхность.

Для предупреждения растрескивания стекло перед установкой груза покрывают слоем асбеста.

Допускается делать снимки испытуемых микропрепаратов под микроскопом с помощью микро-фотонасадки МФН-12 или другого типа.

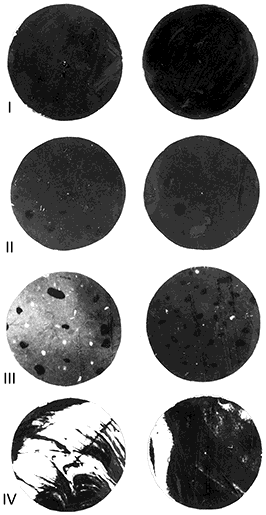

Качество распределения сажи в композиции полиэтилена подразделяют на четыре типа (см. рисунок 1):

I - лучшее распределение сажи, характеризующееся однородным темным фоном без отдельных агломератов сажи;

II - хорошее распределение сажи, характеризующееся однородным темным фоном с незначительным числом агломератов сажи;

III - удовлетворительное распределение сажи, характеризующееся темным фоном с незначительным числом агломератов сажи и небольшим количеством светлых точек (слабоокрашенные участки) или темным фоном с большим числом мелких агломератов сажи;

IV - плохое распределение сажи, характеризующееся неоднородным фоном с большим числом агломератов сажи.

|

I - лучшее распределение сажи; II - хорошее распределение сажи; III - удовлетворительное распределение сажи; IV - плохое распределение сажи

Рисунок 1 - Типы распределения сажи

Стойкость к фотоокислительному старению композиций полиэтилена, содержащих 2,0% сажи и более, эквивалентна 500 ч облучения лампой ДРТ-400 (ДРТ-375) при (50±5)°C, если распределение сажи соответствует типам I и II полиэтилена; содержащего 0,5% сажи - 240 ч облучения лампой ДРТ-400 (ДРТ-375) при (50±5)°C, если распределение сажи соответствует типу III.

При этом температуры хрупкости должны соответствовать значениям, указанным в 7.13.1.

7.13.3 При разногласиях, возникших в оценке стойкости композиций полиэтилена к фотоокислительному старению, определение проводят методом облучения лампой ДРТ-400 (ДРТ-375).

7.13.4 Массовую долю сажи определяют по ГОСТ 26311.

7.14 Определение массовой доли летучих веществ

Массовую долю летучих веществ определяют по ГОСТ 26359. При этом пробы взвешивают и хранят в стакане (бюксе), закрытом крышкой.

7.16 Определение электрической прочности при переменном напряжении частотой 50 Гц