ГОСТ 1435-90

(СТ СЭВ 2883-81)

Группа В32

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРУТКИ, ПОЛОСЫ И МОТКИ ИЗ ИНСТРУМЕНТАЛЬНОЙ НЕЛЕГИРОВАННОЙ СТАЛИ

Общие технические условия

Bars, strips and reels of tool unalloyed steel.

General specifications

ОКП 09 6104

Срок действия с 01.01.91

до 01.01.96*

______________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11, 1994 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ

Р.А.Зыкова, канд. техн. наук (руководитель работы); В.И.Щербина; С.И.Лифанова; Н.В.Костюченко; С.П.Белый; Ю.М.Политаев, канд. техн. наук; О.А.Распопина; В.А.Джигурда

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 30.03.90 N 747

3. ВЗАМЕН ГОСТ 1435-74

4. Стандарт полностью соответствует СТ СЭВ 2883-81

5. Стандарт соответствует международному стандарту ИСО 4957-80* в части марок У7, У8, У9, У10 и У12

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, | Номер пункта, подпункта, приложения |

4.2 | |

ГОСТ 8.326-78 | 4.2 |

1.2.2; 1.2.3 | |

ГОСТ 166-80 | 4.2 |

4.2 | |

2.2.7; 2.3; 5.2 | |

1.2.2 | |

4.4 | |

4.9 | |

4.2 | |

Приложение 1 | |

1.2.2; 1.2.3 | |

1.2.2 | |

1.2.2 | |

4.2 | |

1.2.2 | |

4.2 | |

ГОСТ 6507-78 | 4.2 |

1.2.2; 1.2.3 | |

ГОСТ 7502-80 | 4.2 |

4.1 | |

2.3; 3.1; 3.3; 5.1 | |

1.2.2 | |

4.7 | |

4.3 | |

4.5 | |

4.10 | |

1.2.2; 1.2.3; 2.2.7; 2.3; 5.2 | |

Приложение 1 | |

4.1 | |

4.1 | |

4.1 | |

4.1 | |

4.1 | |

4.1 | |

4.1 | |

4.1 | |

4.1 | |

ГОСТ 26877-86 | 4.2 |

Настоящий стандарт распространяется на прутки и полосы кованые; прутки, полосы и мотки горячекатаные, калиброванные и со специальной отделкой поверхности (далее - металлопродукцию) из инструментальной нелегированной углеродистой стали, а также в части норм химического состава - на слитки, заготовку, лист, ленту, проволоку и другую продукцию.

Примерное назначение металлопродукции приведено в приложении 1.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Классификация

1.1.1. Сталь, из которой изготовлена металлопродукция, по химическому составу подразделяют на:

качественную;

высококачественную - А.

1.1.2. По назначению в зависимости от массовой доли хрома, никеля и меди металлопродукцию подразделяют на три группы:

1 - для продукции всех видов, в том числе для сердечников, кроме патентированной проволоки и ленты;

2 - для патентированной проволоки и ленты;

3 - для продукции всех видов (в том числе для горячекатаных и холоднокатаных листов и лент), технология изготовления которой предусматривает многократные нагревы, усиливающие возможность проявления графитизации стали, а также для продукции, от которой требуется повышенная прокаливаемость (кроме проката для сердечников, патентированной проволоки и ленты).

1.1.3. По способу дальнейшей обработки горячекатаные и кованые прутки и полосы подразделяют на подгруппы:

а - для горячей обработки давлением (в том числе для осадки, высадки), а также для холодной протяжки;

б - для холодной механической обработки (обточки, строжки, фрезерования и т. д.).

1.1.4. По состоянию материала металлопродукцию изготовляют:

без термической обработки;

термически обработанной - Т;

нагартованной - Н (для калиброванных и со специальной отделкой поверхности прутков).

Группа металлопродукции, а также назначение - для металлопродукции первой группы, используемой для изготовления сердечников, способ дальнейшей обработки, состояние материала, группа отделки поверхности должны быть указаны в заказе.

1.2. Марки

1.2.1. Марки и химический состав стали по плавочному анализу должны соответствовать табл. 1 и 2.

Таблица 1

Массовая доля элемента, % | |||||

Марка стали |

|

|

| серы | фосфора |

не более | |||||

У7 | 0,65-0,74 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,030 |

У8 | 0,75-0,84 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,030 |

У8Г | 0,80-0,90 | 0,17-0,33 | 0,33-0,58 | 0,028 | 0,030 |

У9 | 0,85-0,94 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,030 |

У10 | 0,95-1,04 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,030 |

У11 | 1,05-1,14 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,030 |

У12 | 1,15-1,24 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,030 |

У13 | 1,25-1,35 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,030 |

У7А | 0,65-0,74 | 0,17-0,33 | 0,17-0,28 | 0,018 | 0,025 |

У8А | 0,75-0,84 | 0,17-0,33 | 0,17-0,28 | 0,018 | 0,025 |

У8ГА | 0,80-0,90 | 0,17-0,33 | 0,33-0,58 | 0,018 | 0,025 |

У9А | 0,85-0,94 | 0,17-0,33 | 0,17-0,28 | 0,018 | 0,025 |

У10А | 0,95-1,04 | 0,17-0,33 | 0,17-0,28 | 0.018 | 0,025 |

У11А | 1,05-1,14 | 0,17-0,33 | 0,17-0,28 | 0,018 | 0,025 |

У12А | 1,15-1,24 | 0,17-0,33 | 0,17-0,28 | 0,018 | 0,025 |

У13А | 1,25-1,35 | 0,17-0,33 | 0,17-0,28 | 0,018 | 0,025 |

Примечания:

1. Буквы и цифры в обозначении марки стали означают: У - углеродистая, следующая за ней цифра - средняя массовая доля углерода в десятых долях процента, Г - повышенная массовая доля марганца.

2. Массовая доля серы в стали, полученной методом электрошлакового переплава, не должна превышать 0,013 %.

Таблица 2

Массовая доля элемента, % | ||||

Группа металло- | Марка стали | хрома | никеля | меди |

не более | ||||

1 | У7, У8, У8Г, У9, У10, У11, У12, У13, У7А, У8А, У8ГА, У9А, У10А, У11А, У12А, У13А | Не более 0,20 | 0,25 | 0,25 |

2 | У7А, У8А, У8ГА, У9А, У10А, У11А, У12А, У13А | Не более 0,12 | 0,12 | 0,20 |

3 | У7, У8, У8Г, У9, У10, У11, У12, У13, У7А, У8А, У8ГА, У9А, У10А, У11А, У12А, У13А | 0,20-0,40 | 0,25 | 0,25 |

Примечания:

1. В металлопродукции 2-й группы суммарная массовая доля хрома, никеля и меди не должна превышать 0,40 %.

2. В металлопродукции 1-й и 3-й групп, изготовленной из стали, полученной скрап-процессом, допускаются повышенные по сравнению с указанными в таблице массовые доли никеля, меди и хрома на 0,05 % каждого элемента. Для металла, предназначенного для изготовления холоднокатаной ленты, увеличение массовой доли никеля, меди и хрома не допускается.

1.2.2. В готовой металлопродукции допускаются отклонения по химическому составу в соответствии с табл. 3.

Таблица 3

Наименование элемента | Допускаемое отклонение, % |

Кремний | ±0,02 |

Марганец | ±0,02 |

Сера | +0,002 |

Фосфор | +0,005 |

1.3. Сортамент

1.3.1. Металлопродукцию изготовляют в прутках, полосах и мотках.

1.3.2. По форме, размерам и предельным отклонениям металлопродукция должна соответствовать требованиям:

прокат стальной горячекатаный круглый - ГОСТ 2590 или другой нормативно-технической документации;

прокат стальной горячекатаный квадратный - ГОСТ 2591 или другой нормативно-технической документации;

прокат стальной горячекатаный шестигранный - ГОСТ 2879;

прутки кованые квадратные и круглые - ГОСТ 1133;

полосы - ГОСТ 103, ГОСТ 4405;

прутки (мотки) калиброванные - ГОСТ 7417, ГОСТ 8559, ГОСТ 8560 квалитетов h11 и h12;

прутки со специальной отделкой поверхности - ГОСТ 14955 квалитетов h11 и h12.

1.3.3. Диаметры и предельные отклонения калиброванных прутков для сердечников должны соответствовать табл. 4.

Таблица 4

мм

Диаметр прутков | Предельное отклонение |

5,05 | -0,08 |

6,12 | |

10,90 | |

12,03 | -0,10 |

12,43 |

Примеры условных обозначений:

Пруток горячекатаный, диаметром 20 мм, обычной точности прокатки В по ГОСТ 2590-88, марки У8А, 3-й группы, подгруппы б, балл прокаливаемости III:

![]()

Пруток калиброванный, диаметром 10 мм, квалитета h11 ГОСТ 7417-75, марки У10А, 1-й группы, нагартованный H:

![]()

Полоса, толщиной 10 мм и шириной 22 мм, нормальной точности прокатки В, с серповидностью по классу 2 ГОСТ 103-76, марки У12А, 3-й группы, подгруппы б, термически обработанная Т:

![]()

Пруток со специальной отделкой поверхности, диаметром 20 мм, группы В, квалитета h11 по ГОСТ 14955-77, марки У10А, группы 1, нагартованный H:

![]()

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прутки, полосы и мотки должны изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

2.2. Характеристики

2.2.1. Твердость термически обработанной металлопродукции и твердость образцов после закалки должны соответствовать табл. 5.

Таблица 5

| Твердость термически обработанной металлопродукции | Твердость образцов | ||

НВ, не менее | Диаметр отпечатка, мм, не менее | Температура закалки, °С | HRC | |

У7, У7А | 187 | 4,4 | 800-820 | 63 (62) |

У9, У9А | 192 | 4,35 | 760-780 | 63 (62) |

У10, У10А | 207 | 4,2 | 770-800 | 63 (62) |

У11, У11А | 212 | 4,15 | 770-800 | 63 (62) |

У12, У12А | 212 | 4,15 | 760-790 | 64 (63) |

2.2.2. Термически обработанную металлопродукцию диаметром или толщиной менее 5 мм на твердость не проверяют, а по требованию потребителя испытывают на растяжение. Временное сопротивление должно соответствовать нормам, приведенным в табл. 6.

Таблица 6

Марка стали | Временное сопротивление |

У7, У7А, У8, У8А, У8Г, У8ГА, У9, У9А | 650(66) |

У10, У10А, У11, У11А, У12, У12А, У13, У13А | 750(76) |

Нормы временного сопротивления до 01.01.93 не являются браковочными.

2.2.3. Твердость прутков для сердечников должна соответствовать табл. 7.

Таблица 7

Твердость | |||

Вид термической | НВ, | Диаметр отпечатка, мм, не менее | HRC |

Отжиг или отпуск | 269 | 3,7 | - |

Закалка | - | - | 65(64) |

2.2.4. Концы прутков и полос должны быть обрезаны или обрублены без заусенцев. Длина смятых концов не должна превышать:

1,5 диаметра или толщины - для прутков и полос диаметром или толщиной до 10 мм;

40 мм - для прутков и полос диаметром или толщиной свыше 10 до 60 мм:

60 мм - для прутков и полос диаметром или толщиной свыше 60 мм.

Примечание. По согласованию изготовителя с потребителем допускается поставка прутков и полос без снятия заусенцев или со снятием их с одного конца.

2.2.5. На поверхности прутков и полос подгруппы а не допускаются закаты, раскатанные или раскованные трещины, загрязнения, пузыри, прокатные плены и рванины.

Поверхностные дефекты должны быть удалены пологой вырубкой или зачисткой. Глубина зачистки не должна превышать (считая от действительного размера проката):

для прутков и полос диаметром или толщиной менее 80 мм - половины суммы предельных отклонений от размера;

для прутков и полос диаметром или толщиной от 80 до 140 мм - суммы предельных отклонений от размера;

для прутков и полос диаметром или толщиной свыше 140 мм - 4 % номинального диаметра или толщины.

Допускаются без зачистки дефекты механического происхождения (отпечатки, царапины, риски, рябизна и др.) глубиной, не превышающей половины суммы предельных отклонений, а также мелкие раскатанные или раскованные загрязнения и пузыри, глубиной, не превышающей 0,25 суммы предельных отклонений, но не более 0,2 мм, считая от действительного размера.

На поверхности горячекатаных мотков допускаются без зачистки отдельные мелкие плены, раскатанные загрязнения и пузыри, дефекты механического происхождения (отпечатки, царапины, риски, рябизна и др.), не превышающие 0,25 суммы предельных отклонений, считая от действительного размера.

Примечание. На поверхности прутков, предназначенных для изготовления деталей методом горячей осадки или высадки, раскатанные или раскованные загрязнения и пузыри не допускаются.

2.2.6. На поверхности прутков и полос подгруппы б допускаются местные дефекты, если глубина их залегания не превышает: для размеров до 100 мм - половины суммы предельных отклонений на размер;

для размеров 100 мм и более - суммы предельных отклонений на размер, считая от действительного размера.

2.2.7. Качество поверхности калиброванных прутков (мотков) должно соответствовать требованиям ГОСТ 1051 групп Б, В; со специальной отделкой поверхности - ГОСТ 14955 групп В, Г, Д.

2.2.8. Металлопродукцию, предназначенную для горячей осадки и высадки, испытывают на осадку в горячем состоянии.

На осаженных образцах не должно быть раскрывшихся трещин, закатов, надрывов.

2.2.9. Микроструктура термически обработанной металлопродукции в прутках диаметром или толщиной до 60 мм включительно (кроме подгруппы а для горячей обработки давлением) должна соответствовать:

1) форма перлита - табл. 8.

Таблица 8

| Эталоны микроструктуры | |

недопустимые | допустимые | |

У7, У7А, У8, У8А, У8Г, У8ГА, У9, У9А | 1 и 10 | 2, 3, 4, 5, 6, |

У10, У10А, У11, У11А, У12, У12А, У13, У13А | 1, 2, 9 и 10 | 3, 4, 5, 6, 7 и 8 |

2) цементитная сетка: в металлопродукции из стали марок У7, У7А, У8, У8А, У8Г, У8ГА отсутствие цементитной сетки обеспечивается химическим составом: в металлопродукции из стали марок У9, У9А, У10, У10А, У11, У11А, У12, У12А, У13, У13А цементитная сетка не допускается, остатки разорванной цементитной сетки не должны превышать балла 3.

В прутках для сердечников остатки разорванной цементитной сетки не должны превышать балла 2.

Примечание. Нормы микроструктуры полосовой стали приравниваются к нормам микроструктуры квадратного профиля с площадью, равновеликой площади поперечного сечения полосы.

2.2.10. Для горячекатаных прутков, мотков и кованых прутков глубина обезуглероженного слоя (феррит + переходная зона) не должна превышать на сторону:

0,20 мм - | для | прутков | и | полос | диаметром | или | толщиной | до | 5 мм; | |

0,30 мм | " | " | " | " | " | " | " | св. 5 | до | 10 мм; |

0,40 мм | " | " | " | " | " | " | " | " 10 | " | 16 мм; |

0,50 мм | " | " | " | " | " | " | " | " 16 | " | 25 мм; |

0,60 мм | " | " | " | " | " | " | " | " 25 | " | 40 мм; |

1,5 % диаметра или толщины для прутков и полос диаметром или толщиной св. 40 мм.

2.2.11. Глубина обезуглероженного слоя калиброванных прутков, предназначенных для деталей, обрабатываемых токами высокой частоты, не должна превышать на сторону 1 % действительного диаметра или толщины.

Для прутков, не обрабатываемых токами высокой частоты, при диаметре или толщине прутка до 16 мм глубина обезуглероженного слоя не должна превышать 1,5 % диаметра или толщины, при диаметре или толщине свыше 16 мм - 1,3 % действительного диаметра или толщины.

2.2.12. На поверхности прутков для сердечников глубина обезуглероженного слоя не должна превышать 2 % диаметра прутка.

2.2.13. Обезуглероженный слой на прутках со специальной отделкой поверхности не допускается.

2.2.14. В изломе прутков, полос диаметром или толщиной до 100 мм включительно не должно быть раковин, расслоений, шиферности, трещин, пузырей, шлаковых включений, а для металла 3-й группы - черного излома.

Излом должен быть однородным и мелкозернистым.

Допускается контролировать макроструктуру и на протравленных темплетах. При этом в макроструктуре не должно быть yсадочной раковины, рыхлости, пузырей, расслоений, трещин, инородных металлических и шлаковых включений.

Допускаются:

подусадочная ликвация не более балла 1;

центральная пористость, пятнистая ликвация, ликвационный квадрат не более балла 2;

точечная неоднородность не более балла 3.

2.2.15. Прутки для сердечников в готовом размере должны иметь сквозную прокаливаемость при одной из температур закалки: 760, 800, 840°С (без перегрева).

Температура закалки, при которой наблюдается полная прокаливаемость, указывается в документе о качестве.

2.2.16. По согласованию изготовителя с потребителем металлопродукцию изготовляют:

1) с массовой долей хрома 0,30-0,50 % в сталях 3-й группы;

2) с более низкой твердостью, чем предусмотрено табл. 5, или с ограничением нижнего и верхнего пределов твердости, а для сердечников - не превышающей 229 НВ;

3) с глубиной обезуглероженного слоя на прутках для сердечников, не превышающей 1 % диаметра прутка;

4) с формой перлита, соответствующей баллам 3, 4, 5, 6 - в прутках и полосах из стали марок У7А, У8А, У9А и баллам 3, 4, 5, 6, 7 - в прутках и полосах из стали марок У10А, У11А, У12А, У13А;

5) с контролем цементитной сетки в металлопродукции подгруппы а;

6) с нормированной прокаливаемостью для металлопродукции 3-й группы. Балл прокаливаемости указывается в заказе;

7) с глубиной обезуглероженного слоя для прутков и полос диаметром или толщиной св. 5 до 10 мм, не превышающей 0,20 мм.

2.3. Маркировка, упаковка

Маркировка, упаковка - по ГОСТ 7566 с дополнениями: маркировка, упаковка калиброванных прутков и мотков - по ГОСТ 1051, прутков со специальной отделкой поверхности - по ГОСТ 14955.

По требованию потребителя проводится окраска торцов или концов краской (цвета окраски устанавливаются по согласованию изготовителя с потребителем).

3. ПРИЕМКА

3.1. Правила приемки - по ГОСТ 7566. Металлопродукцию принимают партиями. Партия должна состоять из прутков, полос, мотков одной плавки, одного размера, одного режима термической обработки и одного качества поверхности.

По согласованию изготовителя с потребителем допускается поставка партий металлопродукции, состоящих из нескольких плавок с требованиями, соответствующими настоящему стандарту.

3.2. Для контроля показателей качества металлопродукции устанавливают объем выборки:

1) химический анализ - одна проба от плавки;

2) размеры - 10 % прутков, полос или мотков от партии;

3) твердость или временное сопротивление термически обработанной металлопродукции: один пруток, моток, полоса от 1 т, но не менее пяти штук от партии.

Твердость после закалки - один пруток, полоса, моток от партии, но не менее двух от плавки.

Твердость прутков для сердечников - два прутка от партии, но не менее четырех от плавки;

4) качество поверхности - все прутки, полосы, мотки партии;

5) осадка - три прутка или мотка от партии;

6) микроструктура - два прутка, полосы или мотка от партии; прутки для сердечников - четыре прутка от партии;

7) глубина обезуглероженного слоя - три прутка, полосы, мотка от партии;

8) излом - три прутка, полосы или мотка от партии; для контроля макроструктуры на протравленных темплетах - два прутка, мотка или полосы от партии;

9) прокаливаемость - два прутка от партии.

3.3. При получении неудовлетворительных результатов контроля какого-либо показателя качества повторный контроль проводят по ГОСТ 7566.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб для определения химического состава стали - по ГОСТ 7565.

Химический анализ - по ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5, ГОСТ 22536.7, ГОСТ 22536.8, ГОСТ 22536.9 или другими методами, обеспечивающими необходимую точность.

При разногласиях между изготовителем и потребителем химический анализ проводят по указанным стандартам.

4.2. Геометрические размеры и форму определяют при помощи измерительных инструментов по ГОСТ 26877, ГОСТ 166, ГОСТ 427, ГОСТ 2216, ГОСТ 3749, ГОСТ 5378, ГОСТ 6507, ГОСТ 7502, а также инструментов или шаблонов, аттестованных по ГОСТ 8.001 или ГОСТ 8.326.

4.3. Твердость термически обработанных прутков и полос проверяют по ГОСТ 9012 после снятия обезуглероженного слоя. Измерение твердости следует проводить на расстоянии приблизительно 100 мм от торца прутка или полосы. Количество отпечатков должно быть не менее трех.

4.4. Испытание на растяжение проводят по ГОСТ 1497.

4.5. Твердость образцов после закалки проверяют по ГОСТ 9013. Для прутков размером до 12 мм - на образцах длиной от 40 до 50 мм, свыше 12 мм - на темплетах толщиной от 10 до 15 мм. Количество отпечатков должно быть не менее трех.

4.6. Качество поверхности металлопродукции проверяют без применения увеличительных приборов, в случае необходимости зачищают поверхность кольцами или змейкой.

4.7. Испытание на осадку в горячем состоянии проводят по ГОСТ 8817.

При испытании на осадку образцы нагревают до температуры ковки и осаживают до 1/3 первоначальной высоты.

4.8. Оценку микроструктуры металлопродукции проводят:

перлита - по шкале и приложению 2;

цементитной сетки - по шкале и приложению 3.

Отбор и подготовку образцов проводят по методике, приведенной в приложении 4.

4.9. Глубину обезуглероженного слоя определяют по ГОСТ 1763 металлографическим методом.

Прутки со специальной отделкой поверхности допускается контролировать методом термоэлектродвижущей силы.

Примечание. Глубину обезуглероженного слоя полос следует измерять по широкой стороне.

4.10. Контроль вида излома проводят наружным осмотром без применения увеличительных приборов по ГОСТ 10243 в готовом профиле. По согласованию изготовителя с потребителем излом прутков для сердечников допускается контролировать с применением увеличительных приборов, обеспечивающих увеличение не более четырехкратного.

Контроль макроструктуры проводят на протравленных темплетах без применения увеличительных приборов по ГОСТ 10243.

Допускается результаты контроля макроструктуры в крупных профилях проката распространить на более мелкие профили той же плавки.

Для прутков диаметром или толщиной свыше 140 мм допускается пробы перековывать на круг или квадрат диаметром или толщиной 90-140 мм.

Допускается применять неразрушающие методы контроля по нормативно-технической документации.

При возникновении разногласий применяются методы контроля, регламентированные настоящим стандартом.

4.11. Глубину прокаливаемости металлопродукции определяют по излому образцов, подвергнутых закалке от температур 760, 800 и 840°С с охлаждением в воде при температуре от 10 до 30°С путем сравнения образца с эталонами приложения 5.

Допускается проводить закалку от температур, предусмотренных табл. 5 для конкретных марок стали.

В случае полной прокаливаемости образцов, подвергнутых закалке от температуры 760°С, закалку от 800 и 840°С допускается не проводить.

Для оценки прокаливаемости стали при разливке плавки отливают контрольный слиток массой приблизительно 10 кг одновременно с пробой для химического анализа. Из слитка проковывают или прокатывают пробу квадратного сечения размером (20±1,5) мм. Из средней части пробы вырезают три образца длиной до 100 мм, которые маркируют номером плавки и порядковым номером. На каждом образце делают посередине надрез глубиной 3-5 мм.

Откованные образцы перед закалкой отжигают при температуре 730-750°С, затем выдерживают после прогрева 2 ч с последующим медленным охлаждением в печи до температуры 650°С в течение 2-4 ч.

Из средней части пробы вырезают три образца длиной по 100 мм, которые маркируют номером плавки и порядковым номером.

На каждом образце делают посередине надрез глубиной от 3 до 5 мм.

Примечания:

1. Испытание на прокаливаемость допускается проводить на круглых образцах диаметром от 21 до 23 мм, прокатанных из контрольного слитка. Глубина надреза круглых образцов должна быть от 5 до 7 мм.

2. Квадратные образцы допускается вырезать из прокатанной или прокованной заготовки или готовой металлопродукции (сорта).

3. Образцы прутков для сердечников вырезают из готовых прутков и испытывают в полном сечении без надреза.

4. Перед нагревом под закалку поверхность образцов рекомендуется очистить от окалины абразивами или травлением.

4.12. Для проведения контроля по п. 3.2 от каждой отобранной единицы проката отрезают по одному образцу, кроме контроля химического анализа, размеров и качества поверхности.

Допускается совмещение образцов для различных видов испытаний.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение - по ГОСТ 7566.

5.2. Транспортирование и хранение калиброванных прутков и мотков - по ГОСТ 1051, прутков со специальной отделкой поверхности - по ГОСТ 14955.

5.3. Длительность хранения металлопродукции под навесом - один год, в закрытых неотапливаемых помещениях - пять лет.

ПРИЛОЖЕНИЕ 1

Справочное

ПРИМЕРНОЕ НАЗНАЧЕНИЕ ИНСТРУМЕНТАЛЬНОЙ НЕЛЕГИРОВАННОЙ СТАЛИ РАЗЛИЧНЫХ МАРОК

Таблица 9

Марка стали | Область применения |

У7, У7А | Для обработки дерева: топоров, колунов, стамесок, долот. Для пневматических инструментов небольших размеров: зубил, обжимок, бойков. Для кузнечных штампов. Для игольной проволоки. Для слесарно-монтажных инструментов: молотков, кувалд, бородок, отверток, комбинированных плоскогубцев, острогубцев, боковых кусачек и др. |

У8, У8А, У8Г, У8ГА, У9, У9А | Для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки. Для обработки дерева: фрез, зенковок, цековок, топоров, стамесок, долот, пил продольных и дисковых. Для накатных роликов, плит и стержней для форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов: обжимок для заклепок, кернеров, бородок, отверток, комбинированных плоскогубцев, острогубцев, боковых кусачек. Для калибров простой формы и пониженных классов точности. Для холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, берд, ламелей двоильных ножей, конструкционных мелких деталей, в т. ч. для часов и т. д. (лента выпускается по ГОСТ 2283 и ГОСТ 21996 и ряду специальных технических условий). |

У10А, У12А | Для сердечников |

У10, У10А | Для игольной проволоки |

У10, У10А, У11, У11А | Для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки. Для обработки дерева: пил ручных поперечных и столярных, пил машинных столярных, сверл спиральных. Для штампов холодной штамповки (вытяжных, высадочных, обрезных и вырубных) небольших размеров и без резких переходов по сечению. Для калибров простой формы и пониженных классов точности. Для накатных роликов, напильников, шаберов слесарных и др. Для напильников, шаберов. Для холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, берд, ламелей двоильных ножей, конструкционных мелких деталей, в т. ч. для часов и т. д. (лента выпускается по ГОСТ 2283, ГОСТ 21996 и ряду технических условий) |

У12, У12А | Для метчиков ручных, напильников, шаберов слесарных. Штампов для холодной штамповки обрезных и вырубных небольших размеров и без переходов по сечению, холодновысадочных пуансонов и штемпелей мелких размеров, калибров простой формы и пониженных классов точности. |

У13, У13А | Для инструментов с пониженной износостойкостью при умеренных и значительных удельных давлениях (без разогрева режущей кромки): напильников, бритвенных лезвий и ножей, острых хирургических инструментов, шаберов, гравировальных инструментов. |

ПРИЛОЖЕНИЕ 2

Обязательное

ОПИСАНИЕ ШКАЛЫ ДЛЯ ОЦЕНКИ МИКРОСТРУКТУРЫ (ПЕРЛИТА) ИНСТРУМЕНТАЛЬНОЙ НЕЛЕГИРОВАННОЙ СТАЛИ (увеличение 500)

Шкала включает 10 эталонов возможных микроструктур отожженной или высокоотпущенной стали с разным содержанием зернистого и пластинчатого перлита (по площади):

балл 1 - от 80 до 100% мелкопластинчатого сорбитообразного перлита;

балл 2 - св. 20 до 50 % зернистого перлита;

балл 3 - св. 50 до 80 % зернистого перлита;

балл 4 - св. 80 до 100 % зернистого перлита;

баллы 5, 6 - зернистый перлит с увеличивающимся размером цементитных частиц;

балл 7 - до 10 % крупнопластинчатого перлита;

балл 8 - св. 10 до 50 % крупнопластинчатого перлита;

балл 9 - св. 50 до 90 % крупнопластинчатого перлита;

балл 10 - св. 90 до 100 % крупнопластинчатого перлита.

ШКАЛА ДЛЯ ОЦЕНКИ МИКРОСТРУКТУРЫ ИНСТРУМЕНТАЛЬНОЙ НЕЛЕГИРОВАННОЙ СТАЛИ

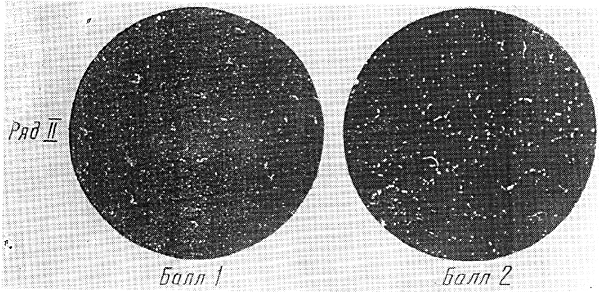

ПРИЛОЖЕНИЕ 3

Обязательное

ОПИСАНИЕ ШКАЛЫ ДЛЯ ОЦЕНКИ ЦЕМЕНТИТНОЙ СЕТКИ В ИНСТРУМЕНТАЛЬНОЙ НЕЛЕГИРОВАННОЙ СТАЛИ (увеличение 500)

Шкала включает два ряда эталонов возможных видов цементитной сетки по 5 эталонов в каждом ряду.

Ряды различаются размером ячеек карбидной сетки.

1-й ряд - крупноячеистая сетка (средний относительный диаметр ячейки приблизительно 0,045 мм);

2-й ряд - мелкоячеистая сетка (средний относительный диаметр ячейки менее 0,025 мм).

Эталоны каждого ряда отличаются по замкнутости сетки и соответствуют следующим баллам:

балл 1 - практически равномерное распределение цементитных частиц;

балл 2 - имеют место отдельные цепочки цементитных частиц;

балл 3 - цепочки цементитных частиц в виде обрывков слабо выраженной сетки;

балл 4 - цепочки цементитных частиц в виде заметно выраженной сетки;

балл 5 - цепочки цементитных частиц образуют сетку с замкнутыми ячейками.

ШКАЛА ДЛЯ ОЦЕНКИ ЦЕМЕНТИТНОЙ СЕТКИ В ИНСТРУМЕНТАЛЬНОЙ НЕЛЕГИРОВАННОЙ СТАЛИ (увеличение 500 )

)

ПРИЛОЖЕНИЕ 4

Обязательное

МЕТОДИКА КОНТРОЛЯ МИКРОСТРУКТУРЫ (ПЕРЛИТА И ЦЕМЕНТИТНОЙ СЕТКИ) ИНСТРУМЕНТАЛЬНОЙ НЕЛЕГИРОВАННОЙ СТАЛИ

1. Схема вырезки образцов, их форма и размер приведены в табл. 10.

Таблицa 10

|

| Рас- поло- | Раз- мер про- ката ( | ||

Круг | Квадрат | Полоса | |||

1 |

|

|

| По- перек | До 25 |

2 |

|

|

| По- перек | От 26 |

3 |

|

|

| По- перек | От 42 |

Примечания:

1. Обозначение на чертежах: - диаметр круга;

- сторона квадрата (толщина полосы);

- ширина полосы;

- сторона образца;

- высота образца.

2. Для контроля проката шестигранного сечения форма образцов и плоскость сечения выбирают по тому же принципу, как и для проката круглого или квадратного сечения.

3. Образец вырезают на расстоянии не менее 20 мм от торца прутка, полосы.

4. Плоскости шлифов на чертежах заштрихованы.

5. При вырезке образцов для шлифов из прутков диаметром от 26 мм и более темплет разрезают по его диаметру.

6. Для проверки цементитной сетки образцы закаливают от температуры, указанной в табл. 5 настоящего стандарта.

7. Образцы шлифуют и полируют обычными методами, принятыми на предприятиях при изготовлении микрошлифов.

8. Травление шлифов проводят в растворе с объемной концентрацией 0,04 см/см

азотной кислоты в этиловом спирте.

9. Увеличение, при котором оценивается микроструктура, является рекомендуемым. В зависимости от увеличения микроскопа допускается контролировать перлит и цементитную сетку при увеличении 450-600.

ПРИЛОЖЕНИЕ 5

Обязательное

ШКАЛА ДЛЯ ОЦЕНКИ ПРОКАЛИВАЕМОСТИ ИНСТРУМЕНТАЛЬНОЙ НЕЛЕГИРОВАННОЙ СТАЛИ

Примечания.

1. Время выдержки после прогрева: 20 мин при температуре 760 и 800°С и 15 мин - при температуре 840°С.

2. Балл прокаливаемости устанавливается по глубине прокаливаемости в миллиметрах, обозначенной над изломами образцов, закаленных от температуры 800°С.

3. В документе о качестве указывается балл прокаливаемости и характер изломов, например, "Балл II при закалке от 760, 800, 840°С вязкая сердцевина".

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1990