ПНСТ 595-2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Общие характеристики и правила применения конструкционных сталей для строительных конструкций

Petroleum and natural gas industry. Subsea production systems. General characteristics and rules for the use of structural steels for building structures

ОКС 77.080.01

Срок действия с 2023-02-01

до 2026-02-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 сентября 2022 г. N 67-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должны быть обеспечены современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление единых правил и общих требований к перечням технических данных конструкционных сталей, выпускаемых в виде металлопроката и готовых изделий (труб), предназначенных для изготовления строительных конструкций систем подводной добычи углеводородов.

1 Область применения

Настоящий стандарт распространяется на технические данные конструкционных сталей, выпускаемых в виде горячекатаного листового, фасонного, сортового проката, а также бесшовных, сварных труб круглого, квадратного и прямоугольного сечений из нелегированной и легированной стали, предназначенных для изготовления металлических конструкций систем подводной добычи углеводородов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 2590 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2591 Прокат сортовой стальной горячекатаный квадратный. Сортамент

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7268 Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 8240 Швеллеры стальные горячекатаные. Сортамент

ГОСТ 8509 Уголки стальные горячекатаные равнополочные. Сортамент

ГОСТ 8510 Уголки стальные горячекатаные неравнополочные. Сортамент

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10006 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 10692 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 12344 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12354 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12358 Стали легированные и высоколегированные. Методы определения мышьяка

ГОСТ 12359 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12361 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 14637 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 17745 Стали и сплавы. Методы определения газов

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 19425 Балки двутавровые и швеллеры стальные специальные. Сортамент

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 22536.0 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 27772 Прокат для строительных стальных конструкций. Общие технические условия

ГОСТ 27809 Чугун и сталь. Методы спектрографического анализа

ГОСТ 28473 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

ГОСТ 28870 Методы испытания на растяжение толстолистового проката в направлении толщины

ГОСТ 30432 Трубы металлические. Методы отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 32931 Трубы стальные профильные для металлоконструкций. Технические условия

ГОСТ 33439 Металлопродукция из черных металлов и сплавов на железоникелевой и никелевой основе. Термины и определения по термической обработке

ГОСТ ISO 10893-10 Трубы стальные бесшовные и сварные. Часть 10. Ультразвуковой метод автоматизированного контроля для обнаружения продольных и (или) поперечных дефектов по всей поверхности

ГОСТ Р 54153 Сталь. Метод атомно-эмиссионного спектрального анализа

ГОСТ Р 54864 Трубы стальные бесшовные горячедеформированные для сварных стальных строительных конструкций. Технические условия

ГОСТ Р 57837 Двутавры стальные горячекатаные с параллельными гранями полок. Технические условия

ГОСТ Р 58064 Трубы стальные сварные для строительных конструкций. Технические условия

ГОСТ Р ИСО 6507-1 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ Р ИСО 15614-1 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 33439, а также следующий термин с соответствующим определением:

3.1 технические данные: Значения основных параметров и характеристик (свойств) металлопроката или изделия, выполненного из конструкционной стали, которые необходимы для эксплуатации.

4 Обозначения

В настоящем стандарте использованы следующие обозначения:

- углеродный эквивалент, %; | |

- параметр стойкости против растрескивания, %; | |

- временное сопротивление, Н/мм ; | |

- предел текучести, Н/мм ; | |

- относительное удлинение после разрыва, %; | |

KCV | - ударная вязкость, Дж/см ; |

KV | - работа удара, затраченная на разрушение образца с V-образным надрезом (образец Шарпи), Дж. |

5 Классификация

Металлопрокат и готовые изделия, предназначенные для изготовления строительных конструкций, подразделяют:

а) на группы:

1) I группа;

2) II группа;

3) III группа;

4) IV группа.

Классификация групп металлопроката и изделий представлена в приложении А;

б) по видам:

1) прокат:

- листовой,

- сортовой,

- фасонный,

2) трубы:

- по способу изготовления: бесшовные и сварные,

- по форме поперечного сечения: круглые, профильные (квадратные и прямоугольные);

в) по классам прочности:

Примечание - Возможный класс прочности изделия определяют в зависимости от группы. Классификация групп каждого вида металлопроката и изделий представлена в таблице 1;

г) по состоянию поставки листового, фасонного и сортового проката:

1) с термической обработкой: нормализация (нормализующая прокатка), закалка (в том числе с прокатного нагрева) с отпуском,

2) без термической обработки - в горячекатаном состоянии,

3) с термомеханической обработкой (в том числе с ускоренным охлаждением);

д) по состоянию поставки трубы:

1) с термической обработкой (в том числе с прокатного нагрева): нормализация, нормализующая прокатка, закалка с отпуском и др.,

2) без термической обработки;

3) состояние поставки выбирает изготовитель с учетом обеспечения требований настоящего стандарта.

Таблица 1 - Классификация групп металлопроката и изделий

Вид металлопроката/ изделия | Группа | Класс прочности | Ограничения сортамента |

Листовой прокат | I, II | С355 | Максимально допустимая номинальная толщина - 150 мм |

Максимально допустимая номинальная толщина - 120 мм | |||

Максимально допустимая номинальная толщина - 150 мм | |||

С420 С460 | Максимально допустимая номинальная толщина - 120 мм | ||

С500 | Максимально допустимая номинальная толщина - 75 мм | ||

III | С355 С420 | Максимально допустимая номинальная толщина - 50 мм | |

IV | С235 С275 С355 | Максимально допустимая номинальная толщина - 25 мм | |

Фасонный прокат | I, II | С355 С420 С460 С500 | Максимально допустимая номинальная толщина полки - 63 мм |

III | С355 С420 | Максимально допустимая номинальная толщина полки - 50 мм | |

IV | С235 С275 С355 | Максимально допустимая номинальная толщина полки - 25 мм | |

Сортовой прокат | III | С355 С420 | - |

IV | С235 С275 С355 | - | |

Бесшовные трубы | I, II | С355 | Максимально допустимая номинальная толщина |

круглого сечения | С420 С460 С500 | стенки - 40 мм | |

III | С355 | Максимально допустимая номинальная толщина стенки - 40 мм | |

IV | С235 С275 С355 | Максимально допустимая номинальная толщина стенки - 25 мм | |

Сварные трубы круглого сечения | III | С355 С420 | Максимально допустимая номинальная толщина стенки - 25 мм |

IV | С235 С275 С355 | ||

Бесшовные и сварные | III | С355 С420 | Максимально допустимая номинальная толщина стенки - 25 мм |

профильные трубы | IV | С235 С275 С355 |

6 Технические требования

6.1 Химический состав стали

Класс | Вид | Массовая доля элементов, % | ||||||||||||||||||

проч- ности | изделия | C, не более | Si | Mn | P, не более | S, не более | Cr, не более | Mo, не более | Ni, не более | AI | Cu, не более | N, не более | Nb, не более | Ti, не более | V, не более | Cr + Mo + Ni + Cu, не более | Nb+V, не более | Nb+ V+Ti, не более | , не более | , не более |

С355 | Листовой прокат | 0,12 | 0,15- 0,55 | Не более 1,65 | 0,015 | 0,005 | 0,20 | 0,08 | 0,70 | 0,015- 0,055 | 0,30 | 0,010 | 0,030 | 0,025 | 0,060 | - | 0,06 | 0,08 | 0,43 | 0,21 |

Фасонный прокат | 0,14 | 0,55 | Не более 1,65 | 0,020 | 0,007 | 0,25 | 0,08 | 0,50 | 0,015- 0,055 | 0,30 | 0,012 | 0,040 | 0,025 | 0,060 | 0,80 | 0,06 | 0,08 | 0,43 | 0,24 | |

Бес- шовные трубы круглого сечения | 0,16 | 0,15- 0,55 | Не более 1,60 | 0,025 | 0,007 | 0,25 | 0,08 | 0,30 | Не более 0,06 | 0,35 | 0,014 | 0,050 | 0,02 | 0,10 | 0,80 | 0,10 | 0,12 | 0,43 | 0,25 | |

С420 | Листовой прокат | 0,14 | 0,15- 0,55 | Не более 1,65 | 0,020 | 0,007 | 0,25 | 0,25 | 0,70 | 0,015- 0,055 | 0,30 | 0,010 | 0,040 | 0,025 | 0,080 | 0,90 | 0,09 | 0,11 | 0,42 | 0,22 |

Фасонный прокат | 0,14 | 0,55 | Не более 1,65 | 0,020 | 0,007 | 0,25 | 0,08 | 0,70 | 0,015- 0,055 | 0,30 | 0,012 | 0,050 | 0,025 | 0,080 | 0,80 | 0,09 | 0,11 | 0,43 | 0,24 | |

Бес- шовные трубы круглого сечения | 0,16 | 0,15- 0,55 | 1,00- 1,65 | 0,025 | 0,007 | 0,30 | 0,25 | 0,65 | Не более 0,06 | 0,30 | 0,014 | 0,050 | 0,04 | 0,10 | 0,80 | 0,10 | 0,12 | 0,43 | 0,25 | |

С460 С500 | Листовой прокат | 0,14 | 0,15- 0,55 | Не более 1,65 | 0,020 | 0,007 | 0,25 | 0,25 | 0,70 | 0,015- 0,055 | 0,30 | 0,010 | 0,040 | 0,025 | 0,080 | 0,90 | 0,09 | 0,11 | 0,43 | 0,22 |

Фасонный прокат | 0,14 | 0,55 | Не более 1,70 | 0,020 | 0,007 | 0,25 | 0,08 | 0,70 | 0,015- 0,055 | 0,30 | 0,012 | 0,050 | 0,025 | 0,080 | 0,80 | 0,12 | 0,13 | 0,43 | 0,24 | |

Бес- шовные трубы круглого сечения | 0,16 | 0,15- 0,55 | 1,00- 1,65 | 0,025 | 0,010 | 0,30 | 0,25 | 0,65 | Не более 0,06 | 0,30 | 0,014 | 0,050 | 0,04 | 0,10 | 0,80 | 0,10 | 0,12 | 0,43 | 0,25 | |

Примечания 1 Максимальное значение массовой доли азота N не регламентируется, если сталь имеет общую массовую долю алюминия как минимум 0,020% при соотношении AI/N как минимум 2:1. 2 Массовая доля элементов не должна превышать для As - 0,03%, для Sb - 0,010%, для Sn - 0,020%, для Pb - 0,010%, для Bi - 0,010%, для Ca - 0,005%, для B - 0,0005%. 3 Для листового проката номинальной толщиной более 75 мм в состоянии поставки после термомеханической обработки (в том числе с ускоренным охлаждением) максимально допустимая массовая доля Mo не должна превышать 0,2%. 4 Для листового проката номинальной толщиной более 40 мм массовая доля Ni не должна быть менее 0,30%. 5 По согласованию изготовителя и заказчика для изделий класса прочности С500 допускается корректировка значений массовой доли отдельных химических элементов с указанием в заказе нормативного значения. 6 Для листового проката классом прочности С355 в состоянии поставки после термомеханической обработки: значение номинальной толщиной 75 мм и менее не должно превышать 0,41%; значение номинальной толщиной от 75,1 до 100 мм не должно превышать 0,42%. 7 Величину параметра стойкости против растрескивания определяют для стали с массовой долей углерода не более 0,12%. 8 Прочерк означает, что массовая доля химического элемента (значения суммы химических элементов) не регламентирована. | ||||||||||||||||||||

Класс | Вид | Массовая доля элементов, % | ||||||||||||||||||

проч- ности | изделия | C, не более | Si | Mn | P, не более | S, не более | Cr, не более | Mo, не более | Ni, не более | AI | Cu, не более | N, не более | Nb, не более | Ti, не более | V, не более | Cr + Mo + Ni + Cu, не более | Nb+V, не более | Nb+ V+Ti, не более | , не более | , не более |

С355 | Листовой прокат | 0,12 | 0,15- 0,55 | Не более 1,65 | 0,020 | 0,010 | 0,20 | 0,08 | 0,70 | 0,015- 0,055 | 0,30 | 0,010 | 0,030 | 0,025 | 0,060 | - | 0,06 | 0,08 | 0,43 | 0,21 |

Фасонный прокат | 0,14 | 0,55 | Не более 1,65 | 0,025 | 0,015 | 0,25 | 0,08 | 0,50 | 0,015- 0,055 | 0,30 | 0,012 | 0,040 | 0,025 | 0,060 | 0,80 | 0,06 | 0,08 | 0,43 | 0,24 | |

Бес- шовные трубы круглого сечения | 0,16 | 0,15- 0,55 | Не более 1,65 | 0,025 | 0,010 | 0,25 | 0,08 | 0,30 | Не более 0,060 | 0,35 | 0,014 | 0,050 | 0,040 | 0,10 | 0,80 | 0,10 | 0,12 | 0,43 | 0,25 | |

С420 | Листовой прокат | 0,14 | 0,15- 0,55 | Не более 1,65 | 0,020 | 0,010 | 0,25 | 0,25 | 0,70 | 0,015- 0,055 | 0,30 | 0,010 | 0,040 | 0,025 | 0,080 | 0,90 | 0,09 | 0,11 | 0,42 | 0,22 |

Фасонный прокат | 0,14 | 0,55 | Не более 1,65 | 0,025 | 0,015 | 0,25 | 0,08 | 0,70 | 0,015- 0,055 | 0,30 | 0,012 | 0,050 | 0,025 | 0,080 | 0,80 | 0,09 | 0,11 | 0,43 | 0,24 | |

Бес- шовные трубы круглого сечения | 0,16 | 0,15- 0,55 | 1,00- 1,65 | 0,025 | 0,007 | 0,30 | 0,25 | 0,65 | Не более 0,060 | 0,30 | 0,014 | 0,050 | 0,04 | 0,10 | 0,80 | 0,10 | 0,12 | 0,43 | 0,25 | |

С460 С500 | Листовой прокат | 0,14 | 0,15- 0,55 | Не более 1,65 | 0,020 | 0,010 | 0,25 | 0,25 | 0,70 | 0,015- 0,055 | 0,30 | 0,010 | 0,040 | 0,025 | 0,080 | 0,90 | 0,09 | 0,11 | 0,43 | 0,22 |

Фасонный прокат | 0,14 | 0,55 | Не более 1,70 | 0,025 | 0,015 | 0,25 | 0,08 | 0,70 | 0,015- 0,055 | 0,30 | 0,012 | 0,050 | 0,025 | 0,080 | 0,80 | 0,12 | 0,13 | 0,43 | 0,24 | |

Бес- шовные трубы круглого сечения | 0,16 | 0,15- 0,55 | 1,00- 1,65 | 0,025 | 0,010 | 0,30 | 0,25 | 0,65 | Не более 0,060 | 0,30 | 0,014 | 0,050 | 0,04 | 0,10 | 0,80 | 0,10 | 0,12 | 0,43 | 0,25 | |

Примечания 1 Максимальное значение массовой доли азота N не регламентируется, если сталь имеет общую массовую долю алюминия как минимум 0,020% при соотношении AI/N как минимум 2:1. 2 Массовая доля элементов не должна превышать для As - 0,03%, для Sb - 0,010%, для Sn - 0,020%, для Pb - 0,010%, для Bi - 0,010%, для Ca - 0,005%, для B - 0,0005%. 3 Для листового проката номинальной толщиной более 75 мм в состоянии поставки после термомеханической обработки (в том числе с ускоренным охлаждением) максимально допустимая массовая доля Mo не должна превышать 0,20%. 4 Для листового проката номинальной толщиной более 40 мм массовая доля Ni не должна быть менее 0,30%. 5 По согласованию изготовителя и заказчика для изделий класса прочности С500 допускается корректировка значений массовой доли отдельных химических элементов с указанием в заказе нормативного значения. 6 Для листового проката классом прочности С355 в состоянии поставки после термомеханической обработки: значение номинальной толщиной 75 мм и менее не должно превышать 0,41%; значение номинальной толщиной от 75,1 до 100 мм не должно превышать 0,42%. 7 Величину параметра стойкости против растрескивания определяют для стали с массовой долей углерода не более 0,12%. 8 Прочерк означает, что массовая доля химического элемента (значения суммы химических элементов) не регламентируется. | ||||||||||||||||||||

Класс | Вид | Массовая доля элементов, % | ||||||||||||||||

прочности | изделия | C, не более | Si, не более | Mn | P, не более | S, не более | Cr, не более | Mo, не более | Ni, не более | AI, не менее | Cu, не более | N, не более | Nb, не более | Ti, не более | V, не более | Cr+ Mo+ Cu, не более | Nb+V, не более | , не более |

С355 | Листовой, фасонный и сортовой прокат | 0,16 | 0,55 | Не более 1,60 | 0,025 | 0,025 | - | - | - | 0,020 | 0,55 | - | 0,050 | 0,050 | 0,13 | - | - | 0,43 |

Бесшовные трубы | 0,16 | 0,50 | 0,90- 1,65 | 0,035 | 0,030 | 0,30 | 0,10 | 0,50 | 0,020 | 0,35 | 0,015 | 0,050 | 0,03 | 0,12 | - | 0,10 | 0,43 | |

Сварные трубы | 0,14 | 0,50 | Не более 1,50 | 0,025 | 0,015 | - | 0,20 | 0,30 | 0,020 | - | 0,02 | 0,050 | 0,05 | 0,10 | 0,60 | - | 0,43 | |

С420 | Листовой, фасонный и сортовой прокат | 0,16 | 0,50 | Не более 1,70 | 0,025 | 0,020 | 0,30 | 0,20 | 0,80 | 0,020 | 0,55 | 0,025 | 0,05 | 0,05 | 0,12 | - | 0,10 | 0,43 |

Сварные трубы | 0,16 | 0,50 | Не более 1,70 | 0,025 | 0,015 | 0,30 | 0,20 | 0,30 | 0,020 | - | 0,02 | 0,050 | 0,05 | 0,10 | 0,60 | 0,10 | 0,43 | |

Примечания 1 Максимальное значение массовой доли азота N не регламентируется, если сталь имеет общую массовую долю алюминия как минимум 0,020% при соотношении AI/N как минимум 2:1. 2 Прочерк означает, что массовая доля химического элемента (значения суммы химических элементов) не регламентирована. | ||||||||||||||||||

Класс | Вид изделия | Массовая доля элементов, % | |||||||

прочности | C, не более | Mn, не более | P, не более | S, не более | AI, не менее | Cu, не более | N, не более | , не более | |

С235 | Листовой, фасонный и сортовой прокат | 0,22 | 0,60 | 0,030 | 0,025 | 0,05 | 0,30 | 0,012 | 0,43 |

Бесшовные трубы | 0,22 | 0,60 | 0,030 | 0,025 | 0,05 | 0,30 | 0,012 | ||

Сварные трубы | 0,22 | 0,60 | 0,030 | 0,025 | 0,05 | 0,30 | 0,012 | ||

С275 | Листовой, фасонный и сортовой прокат | 0,22 | 0,85 | 0,030 | 0,025 | 0,05 | 0,30 | 0,012 | 0,43 |

Бесшовные трубы | 0,22 | 0,85 | 0,030 | 0,025 | 0,05 | 0,30 | 0,012 | ||

Сварные трубы | 0,22 | 0,85 | 0,030 | 0,025 | 0,05 | 0,30 | 0,012 | ||

С355 | Листовой, фасонный и сортовой прокат | 0,14 | 1,70 | 0,030 | 0,025 | 0,05 | 0,30 | 0,012 | 0,45 |

Бесшовные трубы | 0,14 | 1,70 | 0,030 | 0,025 | 0,05 | 0,30 | 0,012 | ||

Сварные трубы | 0,14 | 1,70 | 0,030 | 0,025 | 0,05 | 0,30 | 0,012 | ||

Примечания 1 Максимальное значение массовой доли азота N не регламентируется, если сталь имеет общую массовую долю алюминия как минимум 0,020% при соотношении AI/N как минимум 2:1. 2 Прочерк означает, что массовая доля химического элемента (значения суммы химических элементов) не регламентирована. | |||||||||

6.1.2 Предельные отклонения массовой доли химических элементов в металлопрокате и готовом изделии должны соответствовать таблице 6.

Таблица 6 - Предельные отклонения массовой доли химических элементов

Элемент | Предельное отклонение, % |

С | +0,02 |

Si | ±0,05 |

Mn | ±0,10 |

Р | +0,005 |

S | +0,005 |

Nb | +0,010 |

V | +0,020 |

Ti | +0,010 |

Cr | +0,05 |

Ni | +0,05 |

Mo | +0,03 |

Cu | +0,05 |

N | +0,002 |

AI | +0,010 -0,005 |

Примечание - Для элементов, массовая доля которых ограничена верхним пределом, применяют только плюсовые предельные отклонения. | |

6.2 Механические свойства

6.2.1 Механические свойства листового проката I и II групп должны соответствовать требованиям таблицы 7.

Таблица 7 - Механические свойства листового проката I и II группы

Класс | Номинальная | Механические свойства | ||||||

проч- ности | толщина, мм | Временное сопротивление , Н/мм | Предел текучести , Н/мм | Отношение предела текучести к временному | Относи- тельное удлинение , %, не | Работа удара KV, Дж, не менее, при температуре испытаний | ||

Не менее | Не более |

| сопроти- влению , не более | менее | минус 40°C | минус 40°C после механи- ческого старения | ||

С355 | До 16 включ. | 470 | 630 | Не менее 355 | 0,87 | 22 | 50 | - |

Св. 16 до 25 включ. | 470 | 630 | Не менее 355 | 0,85 | 22 | 50 | 36 | |

Св. 25 до 40 включ. | 470 | 630 | Не менее 345 | 0,85 | 22 | 50 | 36 | |

Св. 40 до 63 включ. | 470 | 630 | Не менее 335 | 0,85 | 22 | 50 | 36 | |

Св. 63 до 100 включ. | 470 | 630 | Не менее 325 | 0,85 | 22 | 50 | 36 | |

Св. 100 до 150 включ. | 460 | 620 | Не менее 320 | 0,85 | 22 | 50 | 36 | |

С420 | До 16 включ. | 500 | 660 | От 420 до 540 | 0,93 | 19 | 60 | 42 |

Св. 16 до 120 включ. | 500 | 660 | От 420 до 540 | 0,90 | 19 | 60 | 42 | |

С460 | До 16 включ. | 550 | 700 | От 460 до 580 | 0,93 | 17 | 60 | 46 |

Св. 16 до 120 включ. | 550 | 700 | От 460 до 580 | 0,90 | 17 | 60 | 46 | |

С500 | До 16 включ. | 600 | 700 | От 500 до 600 | 0,93 | 17 | 60 | 46 |

Св. 16 до 75 включ. | 600 | 700 | От 500 до 600 | 0,90 | 17 | 60 | 46 | |

Примечания 1 Для листового проката номинальной толщиной более 25 мм величина временного сопротивления, определенная в направлении толщины проката, должна быть не менее 80% от минимального нормируемого значения временного сопротивления (при стандартном испытании). 2 Для листового проката номинальной толщиной более 25 мм величина относительного сужения, определенная в направлении толщины проката, должна быть не менее 35%. 3 Для листового проката классом прочности С355 в состоянии поставки после термомеханической обработки (в том числе с ускоренным охлаждением) значение отношения предела текучести к временному сопротивлению не должно превышать: 0,93 для листового проката номинальной толщиной 16 мм и менее; 0,90 для листового проката номинальной толщиной более 16 мм. 4 Прочерк означает, что показатель не нормирован. | ||||||||

6.2.2 Механические свойства фасонного проката, бесшовных труб круглого сечения I и II групп должны соответствовать требованиям таблицы 8.

Таблица 8 - Механические свойства фасонного проката и бесшовных труб круглого сечения I и II групп

Класс | Размер | Механические свойства | ||||||

проч- ности | по сечению, мм | Временное сопротивление , Н/мм | Предел текучести , Н/мм | Отношение предела текучести к временному | Относи- тельное удлинение , %, не | Ударная вязкость KCV, Дж/см , при температуре испытаний | ||

не менее | не более | сопротивлению , не более | менее | минус 40°C | после механи- ческого старения | |||

С355 | До 16 включ. | 460 | 620 | Не менее 355 | 0,87 | 20 | 34 | 29 |

Св. 16 до 25 включ. | 470 | 630 | Не менее 355 | 0,87 | 20 | 34 | 29 | |

Св. 25 до 40 включ. | 470 | 630 | Не менее 345 | 0,87 | 20 | 34 | 29 | |

Св. 40 до 63 включ. | 470 | 630 | Не менее 335 | 0,87 | 20 | 34 | 29 | |

С420 | До 16 включ. | 500 | 660 | От 420 до 540 | 0,90 | 19 | 34 | 29 |

Св. 16 до 40 включ. | 500 | 660 | От 420 до 540 | 0,90 | 19 | 34 | 29 | |

Св. 40 до 63 включ. | 500 | 660 | От 420 до 540 | 0,90 | 19 | 34 | 29 | |

С460 | До 16 включ. | 550 | 700 | От 460 до 580 | 0,90 | 17 | 34 | 29 |

Св. 16 до 40 включ. | 550 | 700 | От 460 до 580 | 0,90 | 17 | 34 | 29 | |

Св. 40 до 63 включ. | 550 | 700 | От 460 до 580 | 0,90 | 17 | 34 | 29 | |

С500 | До 16 включ. | 600 | 700 | От 500 до 600 | 0,90 | 17 | 34 | 29 |

Св. 16 до 40 включ. | 600 | 700 | От 500 до 600 | 0,90 | 17 | 34 | 29 | |

Св. 40 до 63 включ. | 600 | 700 | От 500 до 600 | 0,90 | 17 | 34 | 29 | |

Примечания 1 Размером по сечению для бесшовных труб является номинальная толщина стенки, для фасонного проката - номинальная толщина полки. 2 Для бесшовных труб классом прочности С355 значение отношения предела текучести к временному сопротивлению допускается не более 0,90. 3 Прочерк означает, что показатель не нормирован. | ||||||||

6.2.3 Механические свойства изделий III группы должны соответствовать требованиям таблицы 9.

Таблица 9 - Механические свойства изделий III группы

Класс | Размер | Механические свойства | ||||||

прочности | по сечению, мм | Временное сопротивление , Н/мм | Предел текучести , не | Относи- тельное удлинение | Ударная вязкость KCV, Дж/см , при температуре испытаний | |||

менее, Н/мм | , %, не менее | минус 20°С | минус 40°С | минус 60°С | ||||

Не менее | Не более | |||||||

С355 | До 16 включ. | 470 | 630 | 355 | 22 | 34 | 34 | - |

Св.16 до 40 включ. | 470 | 630 | 345 | 22 | 34 | 34 | - | |

Св.40 до 50 включ. | 470 | 630 | 335 | 21 | 34 | 34 | - | |

С420 | До 16 включ. | 520 | 680 | 420 | 19 | - | 34 | 34 |

Св.16 до 40 включ. | 520 | 680 | 400 | 19 | - | 34 | 34 | |

Св. 40 до 50 включ. | 500 | 660 | 390 | 19 | - | 34 | 34 | |

Примечания 1 Размером по сечению для листового проката является номинальная толщина; для бесшовных труб, сварных труб - номинальная толщина стенки, для фасонного проката - номинальная толщина полки, для сортового проката: круглого сечения - номинальный диаметр, квадратного сечения - сторона квадрата. 2 Для сварных труб механические свойства при испытании на растяжение установлены для основного металла труб. Временное сопротивление сварных соединений сварных труб не нормируется. 3 Температуру испытаний на ударный изгиб изделий классом прочности С355 указывают в заказе. 4 По согласованию между изготовителем и заказчиком могут быть установлены другие требования к ударной вязкости. 5 По согласованию между изготовителем и заказчиком испытания на ударный изгиб проводят при другой температуре. 6 Прочерк означает, что показатель не нормирован. | ||||||||

6.2.4 Механические свойства изделий IV группы должны соответствовать требованиям таблицы 10.

Таблица 10 - Механические свойства изделий IV группы

Класс | Размер по | Механические свойства | |||||

прочности | сечению, мм | Временное сопротивление , Н/мм | Предел текучести , не менее, Н/мм | Относительное удлинение , %, не менее | Ударная вязкость KCV, Дж/см , при температуре испытаний | ||

Не менее | Не более | 0°C | минус 20°С | ||||

С235 | До 16 включ. | 360 | 510 | 235 | 26 | - | - |

Св.16 до 25 включ. | 360 | 510 | 225 | 23 | - | - | |

С275 | До 16 включ. | 410 | 560 | 275 | 22 | 34 | - |

Св.16 до 25 включ. | 410 | 560 | 265 | 22 | 34 | - | |

С355 | До 16 включ. | 470 | 630 | 355 | 22 | 34 | 34 |

Св.16 до 25 включ. | 470 | 630 | 345 | 22 | 34 | 34 | |

Примечания 1 Размером по сечению для листового проката является номинальная толщина; для бесшовных труб, сварных труб - номинальная толщина стенки, для фасонного проката - номинальная толщина полки, для сортового проката: круглого сечения - номинальный диаметр, квадратного сечения - сторона квадрата. 2 Для сварных труб механические свойства при испытании на растяжение установлены для основного металла труб. Временное сопротивление сварных соединений сварных труб не нормировано. 3 Температуру испытаний на ударный изгиб изделий классом прочности С355 указывают в заказе. 4 По согласованию между изготовителем и заказчиком могут быть установлены другие требования к ударной вязкости. 5 По согласованию между изготовителем и заказчиком испытания на ударный изгиб проводят при другой температуре. 6 Прочерк означает, что показатель не нормирован. | |||||||

6.3 Сортамент, предельные отклонения геометрических параметров

Сортамент, предельные отклонения формы, размеров, длин должны соответствовать требованиям:

а) прокат листовой - ГОСТ 19903;

б) прокат сортовой:

1) круглого сечения - ГОСТ 2590,

2) квадратного сечения - ГОСТ 2591;

в) прокат фасонный:

1) уголки равнополочные - ГОСТ 8509,

2) уголки неравнополочные - ГОСТ 8510,

3) двутавры - ГОСТ 19425, ГОСТ Р 57837,

4) швеллеры - ГОСТ 8240, ГОСТ 19425;

г) трубы бесшовные:

1) круглого сечения - ГОСТ Р 54864,

2) профильные - ГОСТ 32931;

д) трубы сварные:

1) круглого сечения - ГОСТ Р 58064;

2) профильные - ГОСТ 32931.

Примечание - По согласованию изготовителя с заказчиком допускается изготовление металлопроката или изделий с другим типоразмером или с другими требованиями к отклонениям геометрических параметров, которые дополнительно согласовывают при оформлении заказа.

6.4 Качество поверхности и отделка торцов

Качество поверхности торцов изделий должно соответствовать требованиям: для листового и фасонного проката - ГОСТ 27772, для сортового - ГОСТ 19281, для бесшовных труб круглого поперечного сечения - ГОСТ Р 54864, для сварных труб круглого поперечного сечения - ГОСТ Р 58064, для сварных и бесшовных труб профильных - ГОСТ 32931.

6.5 Неразрушающий контроль

Изделия определенных видов и групп подвергают неразрушающему контролю. Требования к проведению неразрушающего контроля в соответствии с пунктами 8.12 и 8.13.

6.6 Аттестация свариваемости

6.6.1 Для листового проката I и II групп номинальной толщиной свыше 25,0 мм, фасонного проката I и II групп номинальной толщиной полки свыше 25,0 мм и бесшовных труб круглого сечения I и II групп должны быть проведены испытания на свариваемость согласно требованиям приложения Б.

6.6.2 Испытания на свариваемость проводят для следующих диапазонов типоразмеров (для листового проката - номинальной толщиной):

- св. 25,0 до 40,0 мм включительно;

- св. 40,0 до 63,0 мм включительно;

- св. 63,0 до 100,0 мм включительно;

- св. 100,0 до 150,0 мм включительно.

Для фасонного проката испытания на свариваемость проводят для диапазонов типоразмеров (номинальной толщиной полки):

- св. 25,0 до 40,0 мм включительно;

- св. 40,0 до 63,0 мм включительно.

Для бесшовных труб круглого сечения испытания на свариваемость проводят для диапазонов типоразмеров (номинальной толщиной стенки) свыше 25,0 до 40,0 мм включительно.

Аттестацию на свариваемость проводят в процессе одобрения предприятия, как поставщика металлопроката или изделий.

Таблица 11 - Допускаемые отклонения химических элементов

Элемент | Допуски, % | |

+0,02 | -0,06 | |

+0,02 | -0,04 | |

7 Правила приемки

7.1 Металлопрокат и изделия принимают партиями. Партия должна состоять из изделий одного вида, одной группы, одного типоразмера, одного класса прочности, одной плавки и одного состояния поставки.

7.2 Правила приемки для изделий должны соответствовать:

- ГОСТ 27772 - для листового и фасонного проката;

- ГОСТ 19281 - для сортового проката;

- ГОСТ Р 54864 - для бесшовных труб круглого сечения;

- ГОСТ Р 58064 - для сварных труб круглого сечения;

- ГОСТ 32931 - для сварных и бесшовных труб профильных.

7.3 В сертификате качества на листовой прокат I и II групп номинальной толщиной свыше 25,0 мм и на фасонный прокат I и II групп номинальной толщиной полки свыше 40,0 мм должны быть указаны результаты испытаний на свариваемость.

8 Методы контроля и испытаний

8.1 Отбор проб для определения химического состава - по ГОСТ 7565.

8.2 Химический анализ стали - по ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12354, ГОСТ 12355, ГОСТ 12356, ГОСТ 12357, ГОСТ 12358, ГОСТ 12359, ГОСТ 12361, ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5, ГОСТ 22536.6, ГОСТ 22536.7, ГОСТ 22536.8, ГОСТ 22536.9, ГОСТ 22536.10, ГОСТ 22536.11, ГОСТ 22536.12, ГОСТ 27809, ГОСТ 28473, ГОСТ Р 54153 или другими методами, обеспечивающими необходимую точность анализа.

При разногласиях между изготовителем и заказчиком применяют методы анализа, установленные в настоящем стандарте.

где C, Mn, Cr, Mo, V, Cu, Ni, Si и B - массовая доля соответственно углерода, марганца, хрома, молибдена, ванадия, меди, никеля, кремния и бора, %.

8.4 Отбор проб для определения механических испытаний листового, фасонного и сортового проката - по ГОСТ 7564. Из фасонного и сортового проката образцы вырезают вдоль, из листового проката - поперек направления прокатки.

8.5 Отбор проб для механических испытаний бесшовных и сварных труб - по ГОСТ 30432.

8.6 Испытание на растяжение проката размером сечения не более 40,0 мм включительно выполняют на плоских пропорциональных образцах пятикратной длины по ГОСТ 1497, проката размером сечения более 40,0 мм - на плоских пропорциональных образцах или в случае невозможности испытаний на цилиндрических образцах типа III номера 4 по ГОСТ 1497. При этом ось цилиндрического образца должна быть расположена на расстоянии 1/4 размера сечения от поверхности изделия.

Испытание на растяжение бесшовных труб круглого сечения, бесшовных профильных труб и основного металла сварных труб круглого сечения проводят по ГОСТ 10006.

Примечание - Размером сечения для листового проката является номинальная толщина, для фасонного проката - номинальная толщина полки, для сортового проката: круглого сечения - номинальный диаметр, квадратного сечения - сторона квадрата.

8.7 Для сварных труб круглого, квадратного и прямоугольного сечений испытания на растяжение сварных соединений проводят по ГОСТ 6996 на поперечных плоских образцах типа XII или XIII.

8.8 Испытание на растяжение в направлении толщины листового проката проводят по ГОСТ 28870.

8.9 Испытание на ударный изгиб металла листового проката, фасонного проката, сортового проката, бесшовных труб круглого сечения, бесшовных профильных труб, а также основного металла сварных труб круглого сечения и сварных профильных труб проводят по ГОСТ 9454 на образцах:

а) типа 11:

1) для изделий размером сечения свыше 12,0 мм. Стандартные испытательные образцы должны быть обработаны таким образом, чтобы одна сторона находилась на расстоянии не более 2 мм от поверхности изделия,

2) отобранных из середины сечения изделия - для изделий размером сечения свыше 40 мм дополнительно должны быть проведены испытания на ударный изгиб;

б) типа 12 или типа 13 - для изделий или размером сечения 12,0 мм и менее.

Испытания на ударный изгиб для изделий размером сечения менее 6 мм не проводят.

Величину работы удара определяют как среднеарифметическое значение по результатам испытаний трех образцов, при этом на одном образце допускается снижение величины работы удара на 30% от установленного значения.

Испытание на ударный изгиб бесшовных труб и основного металла сварных труб проводят:

- на продольных образцах труб наружным диаметром менее 219,0 мм;

- поперечных образцах труб наружным диаметром 219,0 мм и более.

Если размер труб не позволяет изготовить поперечные образцы, испытания проводят на продольных образцах.

Примечание - Размером сечения для листового проката является номинальная толщина, для труб бесшовных, сварных - номинальная толщина стенки, для фасонного проката - номинальная толщина полки, для сортового проката: круглого сечения - номинальный диаметр, квадратного сечения - сторона квадрата.

8.10 Испытание на ударный изгиб сварного соединения сварных труб круглого сечения проводят по ГОСТ 6996 на образцах:

- типа X - для труб толщиной стенки менее 12 мм;

- типа IX - для труб толщиной стенки 12 мм и более.

Если размер труб не позволяет изготовить образцы необходимого размера, испытания не проводят.

Надрез на образцах выполняют перпендикулярно поверхности основного металла труб:

- по оси сварного шва (см. ГОСТ 6996, чертеж 9);

- по линии сплавления шва, сваренного последним (ГОСТ 6996, чертеж 12, t = 0 мм).

Величину работы удара определяют как среднеарифметическое значение по результатам испытаний трех образцов, при этом на одном образце допускается снижение величины работы удара на 30% от установленного значения.

8.11 Испытание на ударный изгиб после механического старения проводят по ГОСТ 7268.

Величину работы удара определяют как среднеарифметическое значение по результатам испытаний трех образцов, при этом на одном образце допускается снижение величины работы удара на 30% от установленного значения.

8.12 Неразрушающий контроль изделий I и II групп проводят в соответствии с требованиями таблицы 12.

Таблица 12 - Неразрушающий контроль изделий I и II групп

Вид изделия | Группа изделий | Требования |

Листовой прокат | I | По ГОСТ 22727, класс сплошности 0 |

II | По ГОСТ 22727, класс сплошности 1 | |

Фасонный прокат | I | Ультразвуковой контроль (см. [1]), с уровнем приемки класс 2.1 |

II | - | |

Бесшовные трубы круглого сечения | I | По ГОСТ ISO 10893-10 выявление продольных дефектов внутренней и наружной поверхностей с уровнем приемки U2 |

II | По ГОСТ ISO 10893-10 выявление продольных дефектов внутренней и наружной поверхностей с уровнем приемки U3 |

8.13 Неразрушающий дефектоскопический контроль для изделий III и IV групп должен соответствовать:

- листового проката - ГОСТ 27772;

- бесшовных труб круглого сечения - ГОСТ Р 54864;

- сварных труб круглого сечения - ГОСТ Р 58064;

- сварных и бесшовных профильных труб - ГОСТ 32931.

8.14 Контроль качества поверхности в соответствии со стандартами пункта 6.4 в зависимости от вида проката. Контроль геометрических параметров в соответствии со стандартами пункта 6.3 в зависимости от вида проката.

9 Маркировка, упаковка, транспортирование и хранение

9.1 Маркировку, упаковку, транспортирование и хранение осуществляют следующим образом:

- листовой и фасонный прокат по ГОСТ 7566, с дополнениями по ГОСТ 14637 (для листового проката);

- бесшовные, сварные трубы по ГОСТ 10692.

9.2 По требованию заказчика изделия должны быть поставлены с временным защитным наружным покрытием на период хранения и транспортирования.

9.3 Между изготовителем и заказчиком могут быть согласованы дополнительные требования к маркировке, упаковке и наружному покрытию.

Приложение А

(справочное)

Классификация групп металлопроката и изделий

А.1 Все изделия (листовой прокат, фасонный прокат, сортовой прокат, бесшовные трубы круглого сечения, бесшовные профильные трубы, сварные трубы круглого сечения, сварные профильные трубы) являются составными элементами конструкций и классифицируются на четыре группы, в зависимости от назначения конструкции (см. также [2]).

А.2 К изделиям I группы относят составные элементы конструкций, которые имеют существенное значение для обеспечения целостности сооружения, а также прочие элементы, которые значимы для обеспечения эксплуатационной безопасности.

Повреждение или разрушение какого-либо из этих элементов конструкции может привести как к отказу в работе оборудования, так и к повреждениям оборудования. Ремонт этих элементов можно производить только в случае прекращения процесса установки или эксплуатации конструкции.

Части данных элементов конструкции являются критическими точками распределения нагрузки, объектами концентраций напряжений и зонами повышенной чувствительности к усталостному нагружению. Они могут представлять собой сложные части и/или не подлежащие ремонту детали.

А.3 К изделиям II группы относят элементы конструкций с условиями эксплуатации, аналогичные изделиям I группы. При этом повреждение или разрушение изделий II группы не оказывает влияния на целостность всей конструкции, в состав которой они входят.

А.4 К изделиям III группы относят элементы конструкций, не являющиеся несущими. Изделия входят в состав конструкции для монтажа, установки оборудования, а также в состав временных или съемных конструкций.

А.5 К изделиям IV группы относят элементы конструкций, которые служат временными опорами модульной конструкции или временно закреплены на модульной конструкции и критически важны на этапах монтажа и транспортирования модуля, а также для обеспечения безопасности работ на этапах монтажа; их демонтаж предполагается на этапе эксплуатации оборудования. Повреждение или разрушение какого-либо из этих элементов конструкции может привести к остановке производства работ, но не к разрушению конструкции или оборудования.

Приложение Б

(обязательное)

Испытания на свариваемость изделий I и II групп

Б.1 Стыковые сварные соединения для проведения испытаний на свариваемость выполняют в соответствии с предварительно разработанной процедурой сварки согласно ГОСТ Р ИСО 15614-1. При выполнении данной процедуры следует учитывать диаметр проволоки или электрода, параметры сварки, положение сварки, размеры фаски свариваемых кромок.

Б.2 Испытания на свариваемость выполняют на тех стыках, ось которых параллельна направлению прокатки. В каждом стыковом соединении одна из свариваемых кромок должна быть прямой, чтобы обеспечить получение прямой линии сплавления и зоны термического влияния (ЗТВ) перпендикулярно к поверхности прокатки. Для другой свариваемой кромки стыкового соединения предпочтительна обработка с одиночным скосом под углом не более 45 градусов. Стыковое соединение может быть выполнено с подкладкой или без подкладки. Зазор между свариваемыми кромками не должен превышать 10 мм.

Б.3 Прихваточные швы и первые проходы (корень шва) каждого стыкового соединения могут быть выполнены дуговой сваркой плавящимся электродом в среде защитных газов или ручной дуговой сваркой покрытыми электродами или дуговой сваркой порошковой проволокой. Последующие слои шва следует выполнять ручной дуговой сваркой покрытыми электродами или автоматической сваркой под флюсом. Межслойная температура в процессе сварки не должна превышать 250°C.

Б.4 Номинальная погонная энергия Q при сварке не должна превышать 5,0 кДж/мм. Погонную энергию Q сварки рассчитывают по формуле

где K - термический КПД для процесса сварки, равный 1,0 для дуговой сварки под флюсом;

U - напряжение дуги В;

I - ток сварки, А;

V - скорость сварки, мм/с.

Б.5 Для листового проката испытания на свариваемость проводят в состоянии после сварки и после имитации послесварочной термической обработки (ПСТО) при температуре (580±20°C), выдержка в течение 1 ч на 25 мм толщины или 4 ч в зависимости от того, что больше, охлаждение со скоростью не более 55°C/ч до температуры 400°C, далее на воздухе.

Б.6 Для фасонного проката и бесшовных труб круглого сечения испытания на свариваемость проводят в состоянии после сварки.

Б.7 Образцы для испытаний на ударный изгиб

Для аттестационных испытаний от каждого стыкового сварного соединения отбирают:

- два поперечно-ориентированных относительно сварного соединения образца для испытаний на растяжение в соответствии с ГОСТ 6996. Значение временного сопротивления сварного соединения должно быть не менее нормативного значения временного сопротивления для соответствующего класса прочности, установленного в таблицах 7, 8;

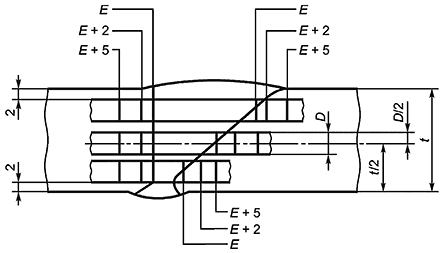

- по три образца типа 11 по ГОСТ 9454 для испытаний на ударный изгиб на каждое положение по толщине листового проката, толщине полки фасонного проката или по толщине стенки бесшовной трубы (на расстоянии 1-2 мм от обеих поверхностей и в середине толщины) с надрезом по линии сплавления (E), на расстоянии E - 2 мм, E + 2 мм и E + 5 мм для испытаний при температуре минус 40°C. Среднее значение поглощенной энергии удара для трех образцов должно быть не менее 36 Дж при минимальном значении для одного образца 26 Дж.

Схема нанесения надреза и расположения образцов для испытания на ударный изгиб представлена на рисунке Б.1.

|

D - размер образца; E - линия сплавления; t - толщина листа (толщина стенки)

Рисунок Б.1 - Схема расположения образцов и нанесения надреза для испытания на ударный изгиб

Б.8 Образцы для определения твердости по Виккерсу

Замер твердости производят на поперечно-ориентированных относительно сварного соединения шлифах, вырезанных из сварного соединения в соответствии со схемой, приведенной на рисунке Б.2.

Рисунок Б.2 - Схема точек контроля твердости

Способ контроля - по ГОСТ Р ИСО 6507-1. Значение твердости HV5 не должно превышать 325 HV.

Б.9 Образцы для испытаний по определению величины раскрытия в вершине трещины (CTOD)

Испытания проводят при аттестации на свариваемость листового проката номинальной толщиной свыше 40,0 мм и фасонного проката номинальной толщиной полки свыше 40,0 мм.

Испытания на CTOD сварного соединения рекомендуется проводить по [3] на девяти образцах с надрезом по следующим зонам сварного соединения (по три образца с надрезом в каждой зоне сварного соединения):

- участок зоны крупного зерна ЗТВ;

- граница между субкритическим и межкритическим участками ЗТВ;

- металл сварного шва (на расстоянии 2 мм от линии сплавления).

В дополнение к испытаниям по [3] пригодность образцов для испытаний рекомендуется проверить по следующим критериям:

- участок зоны крупного зерна ЗТВ. Для признания результатов испытания достоверными усталостная трещина должна максимально увеличивать исследуемую зону укрупненных частиц, а часть зоны должна находиться в пределах 0,5 мм от линии сплавления. Проба из зоны укрупненных частиц должна быть отобрана в центральной части, охватывающей 75% от толщины материала;

- граница между субкритическим и межкритическим участками ЗТВ. Чтобы испытание считалось действительным, усталостная трещина должна захватывать границу между подкритической и межкритической зонами под тепловым воздействием;

- металл сварного шва. Испытание считают действительным, если усталостная трещина захватывает 90% металла шва и остается в пределах 2 мм от линии сплавления.

Критерий приемки испытаний на CTOD: величина раскрытия в вершине трещины должна составлять не менее 0,25 мм для металла в состоянии после сварки и не менее 0,20 мм для металла после ПСТО (для листового проката).

Библиография

[1] | EH 10306:2002 | Чугун и сталь. Ультразвуковое испытание двутавровых широкополочных балок с параллельными гранями полок и балок серии IPE (Iron and steel - Ultrasonic testing of H beams with parallel flanges and IPE beams; British Standard BS EN 10306:2002) |

[2] | NORSOK M-120 | Листы технических данных на материалы для конструкционной стали (Material data sheets for structural steel) |

[3] | ИСО 15653 | Материалы металлические. Метод определения вязкости разрушения сварных швов под действием квазистатической нагрузки (Metallic materials - Method of test for the determination of quasistatic fracture toughness of welds) |

УДК 622.276.04:006.354 | ОКС 77.080.01 |

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, технические данные, конструкционные стали | |