ГОСТ Р МЭК 62004-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОВОЛОКА ИЗ ТЕРМОСТОЙКОГО АЛЮМИНИЕВОГО СПЛАВА ДЛЯ ПРОВОДА ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ

Thermal-resistant aluminium alloy wire for overhead line conductor

ОКС 29.240.20

17.220.20

Дата введения 2016-01-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Всероссийский научно-исследовательский, проектно-конструкторский и технологический институт кабельной промышленности" (ОАО "ВНИИКП") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 46 "Кабельные изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 сентября 2014 г. N 1121-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 62004-2007* "Проволока из термостойкого алюминиевого сплава для провода воздушной линии электропередачи" (IEC 62004:2007 "Thermal-resistant aluminium alloy wire for overhead line conductor", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 Некоторые положения международного стандарта, указанного в пункте 4, могут являться объектом патентных прав. Международная электротехническая комиссия (МЭК) не несет ответственности за идентификацию подобных патентных прав

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на проволоку из термостойкого алюминиевого сплава до ее скрутки при производстве скрученных жил проводов для воздушных линий электропередачи. Стандарт устанавливает требования к механическим и электрическим свойствам, а также теплостойкость проволок коммерчески доступных диаметров.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

IEC 60104:1987, Aluminium-magnesium-silicon alloy wire for overhead line conductors (Проволока из сплава алюминий-магний-кремний для проводов для воздушных линий электропередачи)

IEC 60468:1974, Method of measurement of resistivity of metallic materials (Метод измерения удельного сопротивления металлов)

IEC 60889:1987, Hard-drawn aluminium wire for overhead line conductors (Проволока алюминиевая твердотянутая для проводов воздушных линий электропередачи)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 диаметр (diameter): Среднее значение двух измерений, проводимых в двух взаимно перпендикулярных направлениях в каждом измеряемом поперечном сечении.

Примечание - Для некруглых проволок используется эквивалентный диаметр круглой проволоки с той же площадью поперечного сечения.

3.2 тип (type): Проволока из термостойкого алюминиевого сплава, обозначенная "АТ1", "АТ2", "АТ3" и "АТ4".

3.3 проволока из термостойкого алюминиевого сплава (thermal-resistant aluminium alloy wire): Все типы проволок из алюминиево-циркониевого сплава, используемые при рабочей температуре, превышающей температуру использования (или эксплуатации) обычной проволоки из сплава алюминий-магний-кремний (см. МЭК 60104) или проволоки алюминиевой твердотянутой для проводов ЛЭП (см. МЭК 60889) с допустимой рабочей температурой, указанной в таблице 1.

4 Маркировка

Проволоку, соответствующую настоящему стандарту, обозначают:

АТ1 - проволока из термостойкого алюминиевого сплава с непрерывно действующей максимально допустимой температурой нагрева 150°C;

АТ2 - проволока из сверхпрочного термостойкого алюминиевого сплава с непрерывно действующей максимально допустимой температурой нагрева 150°C;

АТ3 - проволока из алюминиевого сплава с повышенной термостойкостью с непрерывно действующей максимально допустимой температурой нагрева 210°C;

АТ4 - проволока из сверхтермостойкого алюминиевого сплава с непрерывно действующей максимально допустимой температурой нагрева 230°С.

5 Значения параметров проволоки из термостойкого алюминиевого сплава

Значения параметров, приведенных в таблице 1, используют для проволоки из термостойкого алюминиевого сплава при расчетах.

Таблица 1

Параметр | Значения для | |||

АТ1 | АТ2 | АТ3 | АТ4 | |

Плотность при 20°C, г/см | 2,703 | 2,703 | 2,703 | 2,703 |

Допустимая непрерывно действующая температура при эксплуатации в течение 40 лет, °C | 150 | 150 | 210 | 230 |

Допустимая температура при эксплуатации в течение 400 ч, °C | 180 | 180 | 240 | 310 |

Коэффициент линейного расширения, °C | 23·10 | 23·10 | 23·10 | 23·10 |

Температурный коэффициент сопротивления при постоянной массе, °C | 0,0040 | 0,0036 | 0,0040 | 0,0038 |

6 Требования

6.1 Материал

Проволока должна быть изготовлена из алюминиево-циркониевого сплава и иметь такой состав, который соответствовал бы механическим, электрическим свойствам и термостойкости проволоки типов АТ1, АТ2, АТ3 и AT4.

6.2 Отсутствие дефектов

Поверхность проволоки должна быть гладкой и не иметь трещин, шероховатостей, канавок, посторонних включений и других дефектов, ухудшающих эксплуатационные качества изделия.

6.3 Диаметр и его допустимое отклонение

Номинальный диаметр проволоки должен быть выражен в миллиметрах с точностью до двух десятичных знаков после запятой. Допустимое отклонение каждого измеренного значения диаметра проволоки указано в таблице 2.

Для проверки соответствия диаметр измеряют дважды во взаимно перпендикулярных направлениях поперечного сечения проволоки.

Таблица 2 - Диаметр и его допустимое отклонение

Размеры в миллиметрах

Номинальный диаметр | Допустимое отклонение | |

- | До 3,00 включ. | ±0,03 |

Св. 3,00 | - | ±1% |

6.4 Временное сопротивление разрыву

Проволока должна соответствовать требованиям, указанным в таблице 3. Временное сопротивление разрыву одной проволоки рассчитывают делением разрывной нагрузки на площадь поперечного сечения. Поперечное сечение определяют по измеренному диаметру испытуемого образца. Для некруглой проволоки, профилируемой перед скруткой, используют эквивалентное значение диаметра круглой проволоки той же площади поперечного сечения. Временное сопротивление разрыву должно соответствовать требованиям, указанным в таблице 3.

Таблица 3 - Временное сопротивление разрыву и удлинение после разрыва проволок (до скрутки)

Тип | Номинальный диаметр, мм | Минимальное временное сопротивление разрыву, МПа | Минимальное удлинение, % | |

свыше | до и включительно | |||

АТ1 | - | 2,60* | 169 | 1,5 |

2,60 | 2,90 | 166 | 1,6 | |

2,90 | 3,50 | 162 | 1,7 | |

3,50 | 3,80 | 1,8 | ||

3,80 | 4,00 | 159 | 1,9 | |

4,00 | 4,50* | 2,0 | ||

АТ2 | - | 2,60* | 248 | 1,5 |

2,60 | 2,90 | 245 | 1,6 | |

2,90 | 3,50 | 241 | 1,7 | |

3,50 | 3,80 | 1,8 | ||

3,80 | 4,00 | 238 | 1,9 | |

4,00 | 4,50* | 225 | 2,0 | |

АТ3 | - | 2,30* | 176 | 1,5 |

2,30 | 2,60 | 169 | ||

2,60 | 2,90 | 166 | 1,6 | |

2,90 | 3,50 | 162 | 1,7 | |

3,50 | 3,80 | 1,8 | ||

3,80 | 4,00 | 159 | 1,9 | |

4,00 | 4,50* | 2,0 | ||

АТ4 | - | 2,60* | 169 | 1,5 |

2,60 | 2,90 | 165 | 1,6 | |

2,90 | 3,50 | 162 | 1,7 | |

3,50 | 3,80 | 1,8 | ||

3,80 | 4,00 | 159 | 1,9 | |

4,00 | 4,50* | 2,0 | ||

* Для номинальных диаметров менее 2,60 мм и более 4,50 мм требования должны быть согласованы между изготовителем и потребителем. | ||||

6.5 Удлинение

Измеренное значение удлинения проволоки после разрыва должно быть не менее значений, указанных в таблице 3.

6.6 Удельное электрическое сопротивление

Удельное электрическое сопротивление при 20°C должно быть не более значений, указанных в таблице 4.

Таблица 4 - Удельное электрическое сопротивление

Тип | АТ1 | АТ2 | АТ3 | АТ4 |

Удельное сопротивление при 20°C, нОм·м, не более | 28,735 | 31,347 | 28,735 | 29,726 |

Проводимость, в соответствии с IACS, % | 60,0 | 55,0 | 60,0 | 58,0 |

Примечание - IACS - Международный стандарт по отожженной меди (см. МЭК 60028). | ||||

6.7 Термостойкость

Прочность при разрыве, измеренная при комнатной температуре после нагрева проволоки при определенной длительности и температуре, указанной в таблице 5, должна составлять не менее 90% значения, измеренного перед нагревом.

Таблица 5 - Длительность и температура нагрева для подтверждения термостойкости

Длитель- | Температура, °C | АТ1 | АТ2 | АТ3 | АТ4 |

1 | Температура нагрева | 230 | 280 | 400 | |

Допустимое отклонение температуры | +5 | +10 | |||

400 | Температура нагрева | 180 | 240 | 310 | |

Допустимое отклонение температуры | +10 | ||||

6.8 Длина и ее допустимое отклонение

Номинальная длина проволоки на катушке или барабане и допустимые отклонения длины должны быть согласованы между изготовителем и заказчиком (потребителем).

6.9 Соединение проволоки

Соединения проволок могут быть выполнены до окончательного волочения. Соединения проводят электрической сваркой встык, электрической холодной стыковой сваркой сопротивлением или холодной сваркой давлением или другими соответствующими способами сварки. Эти соединения выполняют при условии хорошей коммерческой практики. Соединение может быть выполнено на готовой проволоке при условии, что:

a) масса катушки 500 кг или более;

b) на катушках такого типа допускается не более одного соединения;

c) соединения могут иметь не более 10% таких катушек;

d) по требованию потребителя изготовитель может подтвердить, что временное сопротивление соединения разрыву не менее 130 МПа;

e) катушки, имеющие соединения готовой проволоки, соответственно маркированы.

6.10 Навивание проволоки

Проволока не должна ломаться при навивании восьми оборотов вокруг оправки диаметром, равным номинальному диаметру проволоки, при скорости навивания не более 60 об/мин. Для некруглой проволоки, профилируемой перед скруткой, испытания проводят на круглой проволоке до профилирования.

6.11 Отбор образцов

Образцы для испытаний по разделу 7 должны быть отобраны изготовителем от 10% отдельных длин проволоки, входящих в состав одной партии.

Если поставляемая партия проволок имеет большой объем, то число образцов может быть уменьшено по согласованию между заказчиком (потребителем) и изготовителем, если изготовитель гарантирует, что сокращенная партия удовлетворяет всем ранее оговоренным требованиям или превышает их.

7 Испытания

7.1 Место проведения испытаний

Если при оформлении заказа между изготовителем и потребителем не оговорено иное, то все испытания проводят на заводе-изготовителе.

7.2 Классификация испытаний

Ниже приведены требования к испытаниям. Каждый образец до скрутки должен быть испытан согласно этим требованиям.

7.2.1 Типовые испытания

Типовые испытания на:

- термостойкость в течение 400 ч;

- термостойкость в течение 1 ч

проводят один раз перед поставкой типов проволок, соответствующих требованиям настоящего стандарта, для подтверждения рабочих характеристик, отвечающих требованиям заказчика (потребителя). Типовые испытания проводят на проволоке, прошедшей приемо-сдаточные испытания по 7.2.2.

Типовые испытания повторяют при изменении (замене) материала или технологического процесса, которые могут привести к изменению рабочих характеристик.

7.2.2 Заводские приемо-сдаточные испытания

Если необходимо, испытания проводят в присутствии представителя заказчика (потребителя). Испытания проводят на образцах, взятых от готовой проволоки, для подтверждения соответствия проволок техническим условиям на конкретные изделия.

Испытания проволок проводят на соответствие:

a) внешнему виду;

b) значению диаметра;

c) значению временного сопротивления разрыву;

d) значению удлинения после разрыва;

e) значению удельного электрического сопротивления;

f) термостойкости в течение 1 ч;

g) прочности при навивании.

Несоответствие испытуемого образца одному из требований стандарта дает основание для отмены заказа. Если партия продукции признана негодной, изготовитель имеет право провести повторное испытание только один раз для всех отдельных длин проволоки в партии и затем повторно представить их для приемки.

7.2.3 Приемо-сдаточные испытания

Для проверки качества и подтверждения целостности на готовой проволоке проводят следующие испытания на соответствие:

a) внешнему виду;

b) значению диаметра;

c) значению временного сопротивления разрыву;

d) значению удлинения после разрыва;

е) значению удельного электрического сопротивления;

f) термостойкости в течение 1 ч;

g) прочности при навивании.

Образцы для испытания должны быть отобраны от 10% отдельных длин готовой проволоки.

Несоответствие испытуемого образца одному из требований стандарта дает основание для отмены заказа. Если партия товара признана негодной, изготовитель имеет право провести повторное испытание только один раз для всех отдельных длин проволоки в партии и затем повторно представить их для приемки.

7.3 Методы проведения испытаний

7.3.1 Внешний вид

Поверхность проволоки должна быть гладкой и не должна иметь дефектов, оговоренных в договоре о поставке.

7.3.2 Диаметр

Диаметр образца измеряют микрометром или другим аналогичным прибором, имеющим точность деления 0,005 мм. Диаметр измеряют дважды во взаимно перпендикулярных направлениях поперечного сечения проволоки.

7.3.3 Временное сопротивление разрыву

Разрывную прочность образца определяют на разрывном устройстве. Нагрузку прикладывают постепенно. Скорость разведения зажимов разрывного устройства должна быть от 25 до 100 мм/мин.

При расчете временного сопротивления разрыву по измеренной разрывной нагрузке следует использовать значение диаметра готовой проволоки до приложения нагрузки.

7.3.4 Удлинение

Испытания по определению удлинения допускается проводить на тех же образцах и одновременно с испытанием на временное сопротивление разрыву, приведенным в 7.3.3.

Предельное удлинение, измеренное без приложения нагрузки, определяют на испытуемом образце. Образец выпрямляют вручную, отмечают исходную расчетную длину 250 мм и прикладывают нагрузку, как указано в испытании на временное сопротивление разрыву. После обрыва проволоки концы образца следует осторожно совместить и измерить расстояние между маркировочными отметками.

Удлинение - это увеличение расчетной длины, выраженное в процентах от исходной расчетной длины.

Если обрыв происходит вне контрольных отметок или в пределах 25 мм от каждой отметки и требуемое удлинение не получено, проводят другое испытание.

7.3.5 Удельное электрическое сопротивление

Проверку удельного электрического сопротивления проводят на образцах по МЭК 60468, при температуре окружающей среды не менее 10°C и не более 30°С. Измеренное удельное электрическое сопротивление должно быть пересчитано на температуру 20°C по формуле

![]() , (1)

, (1)

где Т - температура при измерении,°C;

- электрическое сопротивление при температуре Т°C, Ом;

- электрическое сопротивление при температуре 20°C, Ом;

- температурный коэффициент сопротивления постоянной массы при 20°C.

Удельное электрическое сопротивление при температуре 20°C определяют исходя из сопротивления при температуре 20°C методом, указанным в МЭК 60468.

7.3.6 Термостойкость

От строительной длины проволоки отбирают два образца, один помещают в соответствующее нагревательное устройство и выдерживают в течение определенного времени при температуре, указанной в таблице 5. Другой образец выдерживают при комнатной температуре без нагрева. Затем рассчитывают отношение прочности при разрыве проволоки после нагрева к первоначальному до нагрева.

7.3.7 Испытание навиванием

Один отрезок от каждого образца, отобранного в соответствии с 6.11, подвергают испытанию навиванием. На оправку, диаметр которой равен номинальному диаметру проволоки, со скоростью не более 60 об/мин навивают восемь витков проволоки. Проволока не должна сломаться.

8 Приемка и отбраковка

8.1 Если образец проволоки не выдерживает испытание по любому из требований настоящего стандарта, партию, представленную этим образцом, бракуют.

8.2 Если партия забракована, изготовитель имеет право провести повторные испытания на образцах, взятых от катушек, барабанов или бухт с проволокой этой партии и те из них, которые выдержат испытание, могут быть представлены к приемке.

Приложение А

(справочное)

Термостойкость

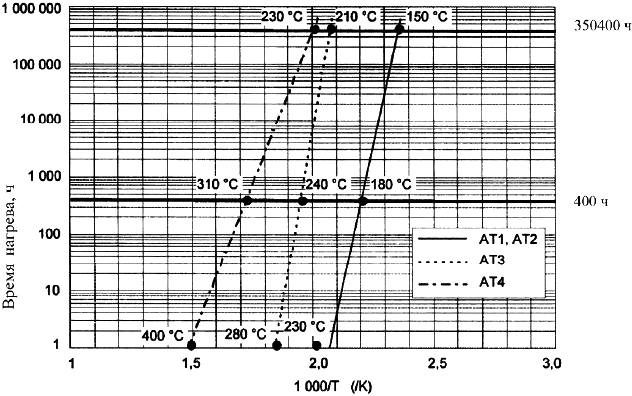

А.1 Термостойкость

Термостойкость проволоки из алюминиевого сплава означает, что материал не отжигается после нагрева и уменьшение временного сопротивления разрыву ограничено определенным значением, как описано ниже. Эти явления могут быть экспериментально описаны графиком Аррениуса, типичные графики которого для нескольких проволок из алюминиевого сплава были опубликованы. Свойства термостойкости алюминиевых проволок, обычно используемых в ЛЭП, определяются термостойкостью (длительностью воздействия температуры - ось х), эквивалентной нагреву выше комнатной температуры, когда временное сопротивление разрыву может сохраняться на уровне минимум 90% первоначального значения после нагрева.

Термин "термостойкость" в настоящем стандарте выражается способностью выдерживать требуемую высокую температуру в течение 400 ч, сохраняя минимум 90% первоначального временного сопротивления разрыву при комнатной температуре до нагрева.

А2. Термостойкость для каждой алюминиевой проволоки

|

Рисунок А.1 - График Аррениуса (остаточное напряжение 90%)

Рисунок А.1 иллюстрирует термостойкость для каждой проволоки из алюминиевого сплава, описываемой типичным графиком Аррениуса.

Каждый материал, входящий в состав алюминиевой проволоки, может сохранять минимум 90% первоначального временного сопротивления разрыву при нагреве при температуре и длительности (либо 1, либо 400 или 350400 ч), описываемыми графиком Аррениуса. Другими словами, термостойкость проволоки через 400 ч может быть оценена через более короткий промежуток времени путем проведения испытаний при более высокой температуре, как термостойкость через 1 ч по графику Аррениуса. Сходным образом, если продлить прямую к более низкой температуре, можно предположить температуру, при которой проволока может сохранять 90% первоначального временного сопротивления разрыву даже после 40 лет использования.

А.3 Непрерывно воздействующая температура эксплуатации для каждой проволоки из термостойкого алюминиевого сплава

Таблица 1 показывает непрерывно воздействующую температуру эксплуатации для каждой проволоки из термостойкого алюминиевого сплава, полученную из графика Аррениуса. В действительности длительность непрерывной эксплуатации достигает 36 лет, однако для простоты в настоящем стандарте было принято использовать значение 350400 ч (около 40 лет).

А.4 Температура нагрева для подтверждения термостойкости

Сочетание температуры и времени, указанное в таблице 5, было выбрано для:

a) проведения испытаний за меньшее время;

b) исключения эффекта обработки, т.е. сохранения термостойкости материала без изменения свойства металла при более высокой температуре;

с) получения результатов, не имеющих большого разброса.

Отношение допустимых температур нагрева для 1ч и для 400 ч к допустимой температуре нагрева для периода в 40 лет было учтено и показано на рисунке А.1.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

IEC 60104:1987 | - | * |

IEC 60468:1974 | - | * |

IEC 60889:1987 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Библиография

IEC 60028:1925 [МЭК 60028 (1925)] | International standard of resistance for copper (Медь. Международный стандарт на электрическое сопротивление) |

УДК 669.71-426:006.354 | ОКС 29.240.20

| ||

Ключевые слова: проволока из теплостойкого алюминиевого сплава, провод, воздушные линии электропередачи, технические требования, методы испытания | |||

Электронный текст документа

и сверен по:

, 2019