ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

ИСО 24338—

2024

ПОКРЫТИЯ НАПОЛЬНЫЕ ЛАМИНИРОВАННЫЕ

Методы определения устойчивости к истиранию

(ISO 24338:2022, Laminate floor coverings — Determination of abrasion resistance, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р ИСО 24338—2024

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «ПСМ-Стандарт» (ООО «ПСМ-Стандарт») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 «Строительные материалы и изделия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 июня 2024 г. № 885-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 24338:2022 «Покрытия напольные ламинированные. Определение устойчивости к истиранию» (ISO 24338:2022 «Laminate floor coverings — Determination of abrasion resistance», IDT).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 Некоторые положения стандарта могут являться объектами патентных прав

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2022 ©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р ИСО 24338—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Средства испытаний..................................................................2

5 Испытуемые образцы.................................................................7

6 Порядок проведения испытаний по методу А..............................................8

7 Порядок проведения испытаний по методу В.............................................10

Приложение А (обязательное) Калибровка и техническое обслуживание шлифовального оборудования............................................................13

Приложение В (обязательное) Измерение твердости по Шору А...............................16

Приложение ДА (справочное) Сведения о соответствии ссылочных стандартов национальным и межгосударственным стандартам..........................................17

Библиография........................................................................18

III

ГОСТ Р ИСО 24338—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОКРЫТИЯ НАПОЛЬНЫЕ ЛАМИНИРОВАННЫЕ

Методы определения устойчивости к истиранию

Laminate floor coverings. Methods for determining abrasion resistance

Дата введения — 2025—04—01

1 Область применения

Настоящий стандарт устанавливает два метода (А и В) определения устойчивости к истиранию ламинированного напольного покрытия. Данные испытания позволяют оценить способность поверхностного слоя покрытия противостоять абразивному износу.

Истирания по методу А достигают при вращении испытуемого образца с прижатыми к нему с определенным усилием двумя цилиндрическими кругами, покрытыми специальной шлифовальной шкуркой. Износостойкость по методу В оценивают путем истирания поверхности испытуемых образцов указанным абразивом при воздействии на них с определенным усилием двух абразивных кругов. Оба метода позволяют достичь количества оборотов испытуемого образца, необходимого для достижения определенной степени истирания.

Примечание — Точность указанных методов неизвестна. Данная точность будет заявлена, когда будут известны данные межлабораторных испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

ISO 48*, Rubber, vulcanized or thermoplastic — Determination of hardness (hardness between 10 IRHD and 100 IRHD) [Каучук вулканизированный или термопластичный. Определение твердости (твердость от 10 до 100 IRHD)]

ISO 868:2003, Plastics and ebonite — Determination of indentation hardness by means of a durometer (Shore hardness) [Эбонит и пластмассы. Определение инденторной твердости с помощью дюрометра (твердость по Шору)]

ISO 6506-1, Metallic materials — Brinell hardness test — Part 1: Test method (Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод испытания)

ISO 7267-2**, Rubber-covered rollers — Determination of apparent hardness — Part 2: Shore-type durometer method (Валки с резиновым покрытием. Определение кажущейся твердости. Часть 2. Метод с использованием твердомера по Шору)

ASTM D785, Standard Test Method for Rockwell Hardness of Plastics and Electrical Insulating Materials (Стандартный метод определения твердости пластмасс и электроизоляционных материалов по Роквеллу)

* Заменен на ISO 48-2:2018.

** Заменен на ISO 48-7:2018.

Издание официальное

1

ГОСТ Р ИСО 24338—2024

FEPA42-D, Grains of fused aluminium oxide, silicon carbide and other abrasive materials for bonded abrasives and for general industrial applications [Зерна расплавленного оксида алюминия (электрокорунда), карбида кремния и других абразивов для абразивных материалов со связующим, а также предназначенных для общепромышленного применения]

FEPA44-D, Grains of fused aluminium oxide, silicon carbide and other abrasive materials. Determination of bulk density [Зерна расплавленного оксида алюминия (электрокорунда), карбида кремния и других абразивов. Определение объемной плотности]

3 Термины и определения

В настоящем стандарте термины и определения отсутствуют.

ИСО и МЭК ведут терминологические базы данных для использования в области стандартизации по следующим адресам:

- платформа онлайн-просмотра ИСО доступна по адресу: https://www.iso.org/obp.

- Электропедия МЭК доступна по адресу: http://www.electropedia.org/.

4 Средства испытаний

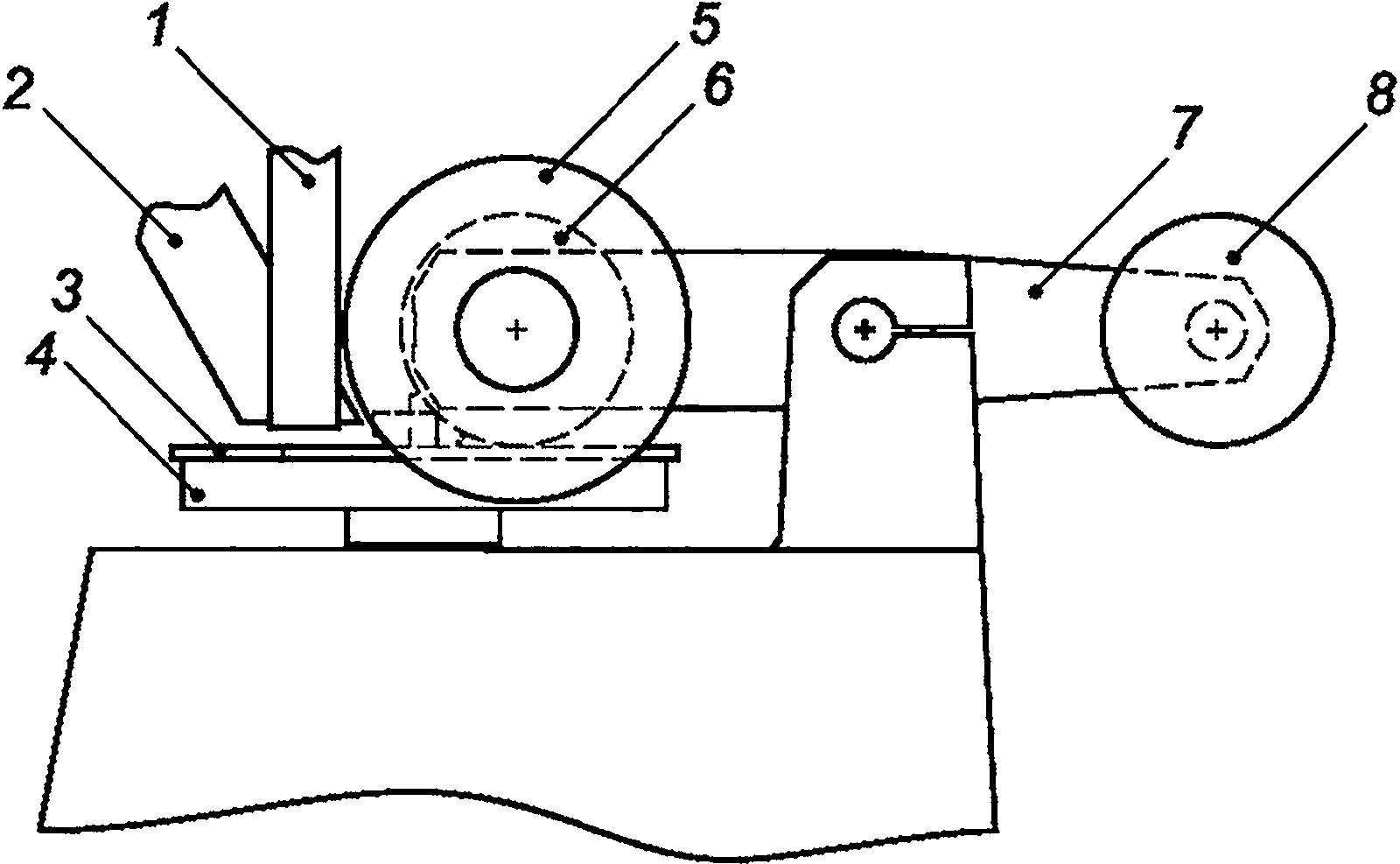

4.1 Средства испытаний (для методов А и В) (см. рисунок 1)

4.1.1 Держатель испытуемого образца (для методов А и В)

Держатель, имеющий форму диска диаметром около 105 мм (позиция 7 на рисунке 1), вращающийся в горизонтальной плоскости с допустимым отклонением ±2 мм/м, с частотой вращения (60 ± 2) об/ мин, к которому прикреплен испытуемый образец (позиция 6 на рисунке 1) с помощью крепежного винта (позиция 5).

4.1.2 Удерживающее и подъемное устройство (для методов А и В)

Удерживающее и подъемное устройство для абразивных кругов сконструировано таким образом, чтобы каждый круг прилагал к испытуемому образцу усилие (5,4 ± 0,2) Н (метод А) или (10 ± 0,2) Н (метод В).

Для метода В требуется противовес массой (150 ± 3) г для уравновешивания сил и моментов, действующих в абразивном круге для кожи (см. 4.2.4). Для этого допускается использовать второй комплект абразивных кругов с кожаными накладками.

Калибровку и техническое обслуживание рычагов абразиметра Taber® необходимо выполнять в соответствии с требованиями приложения А.

4.1.3 Абразивные круги с резиновым покрытием (для метода А)

Два цилиндрических круга с резиновым покрытием шириной (12,7 ± 0,1) мм и диаметром 50 мм, которые свободно вращаются вокруг своей оси (позиция 3 на рисунке 1). Вогнутые поверхности кругов на глубину до 6 мм должны быть изготовлены из резины (позиция 2) твердостью (65 ± 3) IRHD в соответствии с ИСО 48 или (65 ± 3) IRHD по Шору А в соответствии с ИСО 7267-2. Описание измерения и подходящего измерительного прибора приведено в приложении В.

Внутренние поверхности кругов должны находиться на расстоянии (52,5 ± 0,2) мм друг от друга и на одинаковом расстоянии (26,25 ± 0,10) мм от центральной линии абразивного прибора, а оси кругов должны находиться на расстоянии (19,05 ± 0,3) мм от вертикальной оси держателя испытуемого образца.

Необходимо следить за тем, чтобы абразивные круги находились в работоспособном состоянии, так как отклонения от плоскостности, твердости, прямолинейности, круглости и по ширине могут существенно повлиять на результат испытания.

Необходимо соблюдать размеры и допуски, указанные в настоящем пункте и на рисунке 1, так как отклонения от них могут привести к стопроцентной погрешности. Более подробная информация приведена в приложении В.

2

ГОСТ Р ИСО 24338—2024

4.1.4 Полоски из шлифовальной шкурки (для метода А)

Следует использовать абразивные полоски1) шириной (12,7 ± 0,1) мм и длиной около 160 мм (позиция 1 на рисунке 1). Они должны отвечать следующим требованиям:

- вес — от 70 до 100 г/м2;

- размеры частиц оксида алюминия с зернистостью 180 (А12О3), проходящих через сито с отверстиями 100 мкм и не проходящих через сито с отверстиями 63 мкм;

- клеевое соединение;

- клейкая основа.

4.1.5 Калибровочные пластины (для метода А)

Для испытаний используют цинковый прокат2) толщиной (0,8 ± 0,1) мм и твердостью по Бринеллю (48 ± 2) в соответствии с ИСО 6506-1 при диаметре шара 5 мм и нагрузке 360 Н. Для официального утверждения типа или проверки цинковую пластину не допускается использовать более 10 калибровок с каждой стороны.

4.1.6 Всасывающее устройство (для метода А)

Две всасывающие насадки, предназначенные для отвода пыли (позиция 4 на рисунке 1), устанавливают таким образом, чтобы они закрывали истираемую область испытуемого образца. Одну всасывающую насадку располагают между абразивными кругами, другую — диаметрально противоположно. Всасывающие насадки должны находиться на расстоянии 77 мм друг от друга и на расстоянии (2 ± 0,5) мм от поверхности испытуемого образца. При закрытых всасывающих насадках необходимо создавать разрежение воздуха от 1,5 до 1,6 кПа.

4.1.7 Счетчик оборотов (для методов А и В)

Счетчик оборотов используют для определения количества оборотов, совершаемых держателем образца.

Размеры в миллиметрах

а) Вид сбоку

б) Вид сверху

1 — шлифовальная шкурка; 2 — резина; 3 — абразивный круг; 4 — всасывающая насадка; 5 — крепежный винт; б — образец;

7 — диск для держателя образца

Рисунок 1 — Средства испытаний для определения устойчивости к истиранию

1) Полоски из шлифовальной шкурки Taber® S-42 (это торговая марка продукции), поставляемой Taber® Industries. Данная информация приведена для удобства пользователей настоящего стандарта и не означает одобрения ИСО указанной продукции. Эквивалентную продукцию допускается использовать, если доказать, что она приводит к одинаковым результатам.

2) Taber® S-34 — торговая марка продукции, поставляемой Taber® Industries. Данная информация приведена для удобства пользователей настоящего стандарта и не означает одобрения ИСО указанной продукции. Эквивалентную продукцию допускается использовать, если можно доказать, что она приводит к одинаковым результатам.

3

ГОСТ Р ИСО 24338—2024

4.2 Устройство подачи абразивных частиц и принадлежности к нему

(только для метода В)

4.2.1 Общие положения

Устройство подачи абразивных частиц должно иметь резервуар приблизительно 200 г частиц и возможность открытия устройства подачи сверху и снизу. Нижнее отверстие устройства должно располагаться на расстоянии (10 ± 1) мм выше поверхности испытуемого образца и иметь длину (16 ± 1) мм и ширину (3,18 ± 0,38) мм. Длина нижнего отверстия должна быть установлена радиально по отношению к держателю испытуемого образца. Устройство для подачи абразивных частиц должно обеспечивать равномерный поток подаваемых абразивных частиц. Устройство подачи абразивных частиц должно обеспечивать равномерный поток подачи частиц и прекращение его подачи при необходимости (см. рисунки 2 и 3).

4.2.2 Пылесос

Всасывающую насадку, расположенную на расстоянии (3 ± 2) мм над истираемой траекторией, устанавливают в вертикальном положении вдоль оси плоскости левого абразивного круга после прохождения абразивных частиц под кругом (относительно направления вращения, см. рисунок 3). Пылесос должен быть установлен на высоте, обеспечивающей удаление всей пыли и мусора.

Рисунок 2 — Пример абразиметра Taber® с устройством подачи абразивных частиц3)

3) Абразиметр Taber® с устройством подачи абразивных частиц является примером подходящего устройства, имеющегося в продаже. Данная информация приведена для удобства пользователей настоящего стандарта и не означает одобрения ИСО этого устройства.

4

ГОСТ Р ИСО 24338—2024

Размеры в миллиметрах

б) Вид сверху

1 — насадка для подачи абразивных частиц; 2 — всасывающая насадка; 3 — испытуемый образец; 4 — держатель образца;

5 — испытуемый вес; б — абразивный круг; 7 — рычаг абразиметра; 8 — противовес; 9 — истираемая поверхность;

10 — направление вращения; 11 — крепежная гайка

Рисунок 3 — Чертеж абразиметра с устройством подачи абразивных частиц

4.2.3 Абразивный материал

Необходимо использовать абразивное зерно, произведенное на основе боксита, оксида алюминия и подвергнутое обработке в электродуговой печи с химическим составом в соответствии с табли-5

ГОСТ Р ИСО 24338—2024

цей 14\ Абразивный минерал должен иметь удельную массу 3,96 г/см3 и твердость по Кнупу 21 кН/мм2. Объемная плотность минерала средней зернистости должна составлять от 1,51 до 1,62 г/см3 в соответствии с FEPA 44-D, распределение частиц по размерам — от 45 до 75 мкм с уменьшенной долей мелких частиц в соответствии с параметрами, приведенными в таблице 2, определенными по FEPA42-D.

Таблица 1 — Химический состав

Тип оксида | ^е2^3 | SiO2 | TiO2 | СаО | ZrO2 | MgO | |

Масса, % | > 95 | <0,30 | <0,90 | от 2,4 до 3,0 | <0,30 | <0,30 | <0,30 |

Таблица 2 — Зерновой состав

Номер сита | 170 | 200 | 270 | От 270 до 325 | >325 |

Оценка, мкм | 90 | 75 | 53 | 45 | — |

Распределение зерна по составу, % | 0 | От 0 до 5 | >45 | > 80 | От 0 до 10 |

Абразивный материал хранят в сухом месте и используют только один раз. Перед применением не допускается его просеивать.

4.2.4 Абразивные круги для кожи

Два свободно вращающихся вокруг своей оси цилиндрических круга5) номинальными диаметрами и ширинами соответственно 44,4 и 12,7 мм оснащены кожаными полосками ширинами (12,7 ± 0,1) мм и толщинами не менее 1,5 мм. Общий диаметр кругов не должен превышать 52 мм или быть менее 46 мм.

Твердость кожаных полосок должна соответствовать задаче, поставленной в рамках испытаний. Твердость измеряют в соответствии с требованиями ИСО 868 по Шору типа А со следующим отклонением:

- твердость по Шору А измеряют в четырех точках в середине протектора абразивных кругов (отклонение от требования ИСО 868:2003, 5.1, 5.2 и 8.1).

Твердость кожи является подходящей, если все результаты измерений находятся в диапазоне от А/1:85 до А/1:95.

Расстояние между внутренними поверхностями кругов должно составлять (52,5 ± 0,2) мм, при этом их общая ось номинально отклонена от оси держателя образца на расстояние (19,05 ± 0,3) мм. Ось вращения испытуемого образца должна находиться на равных расстояниях от двух кругов.

Перед испытанием новые абразивные круги должны пройти предварительную подготовку: быть подвергнуты первоначальному испытанию при прохождении 2000 циклов в соответствии с порядком, описанным в 7.2.

4.2.5 Секундомер

Секундомер с точностью измерения до ±0,1 с.

4.2.6 Контейнер для сбора абразивных частиц

Контейнер определенной емкости для сбора абразивных частиц при калибровке устройства подачи абразивных частиц.

4) ALODUR® ESK240 (EN 15354) — торговая марка продукции, поставляемой IMERYS. Данная информация приведена для удобства пользователей настоящего стандарта и не означает одобрения ИСО указанной продукции. Эквивалентную продукцию допускается использовать, если можно доказать, что она приводит к одинаковым результатам.

5) Абразивные круги Taber® S-39 — торговая марка продукции, поставляемой Taber Industries. Данная информация приведена для удобства пользователей настоящего стандарта и не означает одобрения ИСО названной продукции. Эквивалентную продукцию допускается использовать, если можно доказать, что она приводит к одинаковым результатам.

6

ГОСТ Р ИСО 24338—2024

4.2.7 Калибровочные пластины

Калибровочные пластины6) изготавливают из литого акрила с твердостью по Роквеллу М 94 в соответствии с АСТМ Д785.

4.2.8 Прозрачный шаблон для оценки износа отшлифованного участка

Для визуального наблюдения за абразивным износом используют прозрачный шаблон. Каждый квадрант должен быть разделен на четыре сектора, градусная мера которых равна 22,5° (см. рисунок 4).

Примечание — Данное коммерческое предложение отсутствует. Этот шаблон проще всего сделать из прозрачной пленки.

Рисунок 4 — Прозрачный шаблон для визуальной оценки износа

4.3 Дополнительные материалы и испытательное оборудование (методы А и В)

4.3.1 Весоизмерительное устройство

Для определения потери массы цинковой пластины при применении наждачной бумаги или калибровки потока пыли абразивного материала применяют весоизмерительное устройство с точностью измерения ±1 мг.

4.3.2 Камера кондиционирования

Камера кондиционирования должна обеспечивать поддержание стандартной температуры воздуха (23 ± 2) °C и относительной его влажности (50 ± 5) %.

5 Испытуемые образцы

Для каждого метода испытаний используют три случайно отобранных элемента ламинированного напольного покрытия. Из каждого элемента вырезают по одному образцу размерами примерно 100 х ЮО мм:

- один образец располагают на расстоянии 10 мм от левой короткой стороны первого элемента (см. рисунок 5);

- один образец располагают точно по центру второго элемента (см. рисунок 5);

- один образец располагают на расстоянии 10 мм от правой короткой стороны третьего элемента (см. рисунок 5).

Не следует использовать для испытаний образцы с обработанными краями и поверхностями. Если толщина образцов превышает 8 мм, то образцы должны быть отфрезерованы с оборотной стороны до толщины (7,5 ± 0,5) мм для обеспечения горизонтальной нагрузки на абразивные рычаги. Необходимо убедиться, что после фрезерования образцы получились равномерно плоскими и параллельными.

Если размеры элементов не позволяют вырезать образцы с указанными параметрами, то образцы отбирают с ближайшими доступными размерами. Если размеры элементов менее 100 мм, то необходимо соединить их друг с другом. Место соединения должно располагаться в середине образца размерами 100 х 100 мм.

6) Калибровочные пластины Taber® S-38 — торговая марка продукции, поставляемой Taber Industries. Данная информация приведена для удобства пользователей настоящего стандарта и не означает одобрения ИСО названной продукции. Эквивалентную продукцию допускается использовать, если можно доказать, что она приводит к одинаковым результатам.

7

ГОСТ Р ИСО 24338—2024

По центру испытуемого образца просверливают отверстие диаметром (7,2 ± 0,1) мм.

Рисунок 5 — Отбор проб от одного элемента напольного покрытия

6 Порядок проведения испытаний по методу А

6.1 Общие положения

Износостойкость оценивают путем шлифования поверхности испытуемых образцов указанной шлифовальной шкуркой при помощи двух нагруженных абразивных кругов. Характерное изнашивание возникает при контакте испытуемого образца со скользящими по его поверхности двумя вращающимися абразивными кругами. Характерное истирающее действие возникает при контакте испытуемого образца со скользящим вращением двух абразивных кругов. Вращение поворотного стола приводит в движение образец, который заставляет вращаться круги в противоположных направлениях вокруг горизонтальной оси, смещенной по касательной к оси образца. Один абразивный круг истирает образец снаружи, у края, а другой — внутри, по направлению к центру, в то время как вакуумная система очищает образец от образующихся в ходе испытаний остатков мусора. Полученные в результате следы истирания образуют узор, сформированный из дуг пересекающихся друг с другом кругов, площадью около 30 см2.

6.2 Подготовка испытуемых образцов и шлифовальных шкурок

Испытуемые образцы и шлифовальные шкурки (4.1.4) выдерживают в кондиционированной камере (4.3.2) не менее 24 ч. После предварительного кондиционирования полоски хранят в полиэтиленовых пакетах (максимум 10 полосок в одном пакете) и оставляют в камере до тех пор, пока они не понадобятся для проведения испытаний.

Поверхность испытуемых образцов очищают органическим растворителем, не растворимым в воде.

Используя маркер, проводят четыре линии на поверхности каждого испытуемого образца под углами 45° между собой так, чтобы площадь поверхности была разделена на октанты (см. рисунок 6), для оценки истирания.

8

Рисунок 6 — Разделение поверхностей испытуемых образцов на октанты

ГОСТ Р ИСО 24338—2024

6.3 Подготовка абразивных кругов

К каждому кругу с резиновым покрытием прикрепляют предварительно подготовленные неиспользованные полоски из шлифовальной шкурки. Необходимо убедиться, чтобы цилиндрические поверхности были полностью покрыты полосками без наложения друг на друга. Наружный диаметр подготовленного круга должен составлять (50,90 ± 0,65) мм.

6.4 Определение степени истирания шлифовальной шкурки

Подготавливают два круга с неиспользованными шлифовальными шкурками в соответствии с 4.1.4 из одной поставленной партии и оставляют их для проведения испытаний.

Цинковую пластину (4.1.5) закрепляют в держателе испытуемого образца (4.1.1), включают всасывающее устройство (4.1.6), переводят в нулевое положение счетчик оборотов (4.1.7), опускают круги и шлифуют цинковую пластину при 500 оборотах. Протирают цинковую пластину и взвешивают ее с точностью до 1 мг. Шлифовальные шкурки заменяют на неиспользованные полоски из той же партии и шлифуют цинковую пластину еще при 500 оборотах. Цинковую пластину протирают и повторно взвешивают с точностью до 1 мг.

Потеря массы должна составлять (120 ± 20) мг. Всю партию шлифовальных шкурок, потеря массы которых выходит за пределы данного диапазона, не используют для испытаний.

6.5 Истирание испытуемого образца

6.5.1 Общие положения

Испытание проводят сразу после определения степени истирания. Подготавливают два круга с предварительно подготовленными неиспользованными шлифовальными шкурками из той же партии, предварительно одобренной для проведения испытаний на определение степени истирания (6.4). Устанавливают круги на испытательное оборудование, переводят в нулевое положение счетчик оборотов. Закрепляют первый испытуемый образец в держателе. Необходимо убедиться, что поверхность испытуемого образца была ровная. Опускают круги, включают всасывающее устройство и шлифуют испытуемый образец.

Испытуемый образец проверяют на истирание через каждые 100 оборотов и заменяют шлифовальные шкурки через каждые 200 оборотов.

Испытания продолжают до тех пор, пока не будет достигнута начальная точка истирания (IP).

6.5.2 Метод оценки истирания А — октанты

Начальная точка износа (IP) — это точка, в которой появляются первый четко распознаваемый износ декоративного слоя покрытия и подслой в шести из восьми октантов. Начальная точка износа достигается, когда в пяти октантах имеются участки износа площадью не менее 1,00 мм2, а в шестом октанте становится видимой область износа площадью 1,00 мм2. Подслой служит основанием для слоя, на который наносится декоративный узор. Для однотонных цветов нижний слой — это первый слой другого цвета. Пример оценки приведен на рисунке 7.

а) Испытание в недостаточном объеме: износ площадью не менее 1,00 мм2 заметен только в октантах 6 и 7

б) Корректно проведенное испытание: износ площадью более 1,00 мм2 не происходит в октантах 4 и 5

в) Испытание в чрезмерном объеме: износ вышел за пределы начальной точки износа

Рисунок 7 — Оценка начальной точки

9

ГОСТ Р ИСО 24338—2024

6.6 Выражение результатов

Рассчитывают среднее значение износа IP, полученное для трех испытуемых образцов по результатам их шлифования при 100 оборотах.

6.7 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

а) ссылку на настоящий стандарт и примененный метод абразивного истирания (т. е. метод А);

Ь) наименование и вид продукции;

с) среднее значение начальных точек истирания (в оборотах) для трех образцов, рассчитанное до ближайших 100 оборотов;

d) любое отклонение от установленного порядка проведения испытаний;

е) дату проведения испытаний.

7 Порядок проведения испытаний по методу В

7.1 Общие положения

Определенный абразив непрерывно подают на поверхность испытуемого образца по траектории движения кругов. При вращении образца трение/износ кругов и абразивных частиц вызывает истирание испытуемого образца. После прохождения под обоими кругами удаляют абразивную пыль, используя пылесос.

7.2 Техническое обслуживание абразивных кругов

Абразивные круги допускается использовать при условии соблюдения требований, указанных в 4.2.4. При несоблюдении данных требований круги необходимо заменить.

7.3 Работа абразиметра

7.3.1 Перед началом испытания на износ:

- закрепляют испытуемый образец при помощи держателя образца;

- устанавливают насадку вакуумной очистки, включают пылесос, как описано в 4.2.2;

- устанавливают нижнее отверстие устройства подачи абразивных частиц, как описано в 4.2;

- устанавливают счетчик оборотов в нулевое положение;

- опускают абразивные круги на поверхность испытуемого образца;

- открывают устройство подачи абразивных частиц, регулируют скорость подачи абразивных частиц в соответствии с 7.4.1;

- запускают процесс вращения испытуемого образца.

7.3.2 Для завершения испытания на износ:

- останавливают процесс вращения испытуемого образца;

- закрывают устройство подачи абразивных частиц;

- останавливают работу пылесоса;

- поднимают абразивные круги;

- фиксируют количество оборотов.

7.4 Калибровка

7.4.1 Скорость потока частиц

Перед каждым испытанием необходимо калибровать поток частиц из устройства подачи абразивных частиц с помощью:

- контейнера, указанного в 4.2.6;

- секундомера, указанного в 4.2.5;

- весоизмерительного устройства, указанного в 4.3.1.

Поток частиц должен непрерывно подаваться в течение (60 ± 1) с.

Весь объем абразивных частиц, вышедших из устройства подачи абразивных частиц, собирают и взвешивают. Из полученной массы обязательно вычитают массу контейнера.

10

ГОСТ Р ИСО 24338—2024

Устройство подачи абразивных частиц считается откалиброванным, если измеренная масса составляет (21 ±3) г.

Данную калибровку необходимо повторять после каждого испытания образца, или через каждые 5000 оборотов, или после каждого перерыва продолжительностью более 30 мин.

7.4.2 Способность к истиранию

Абразивный материал из каждой новой упаковки должен быть проверен на способность к истиранию. Проводят испытание на износ в соответствии с процедурой, определенной в 7.3, заменяя испытательный образец калибровочной пластиной, указанной в 4.2.7.

Протирают калибровочную пластину мягкой тканью, смоченной антистатическим спреем. Определяют начальную массу калибровочной пластины, а затем закрепляют ее на держателе образца.

Выполняют 2000 оборотов на абразиметре. При необходимости добавляют абразивный материал.

Определяют разницу между начальной массой калибровочной пластины и ее массой после выполнения 2000 оборотов.

Испытание повторяют еще два раза на неиспытанной стороне калибровочной пластины (каждую сторону пластины допускается использовать только один раз).

Рассчитывают среднее значение по результатам трех измерений потери массы, мг.

Результат является приемлемым, если:

- среднее значение потери массы составляет (145 ± 20) мг;

- результаты измерений не должны выходить за пределы диапазона (145 ± 25) мг.

Рассчитывают калибровочный коэффициент. Калибровочный коэффициент равен среднему значению потери массы, г, деленному на 0,145 г.

7.5 Истирание испытуемого образца

Перед испытанием на износ подготавливают три образца, как указано в 6.2.

Абразиметр запускают, как указано в 7.3, и продолжают шлифование до полного износа. Сквозной износ считают наступившим, когда через прозрачный шаблон (4.2.8) на испытуемом образце видны:

- износ в 12 секторах из 16 и

- износ не менее одного сектора в квадранте (см. рисунок 8).

Испытуемый образец проверяют через каждые 200 оборотов. По мере завершения испытания, испытуемый образец проверяют через каждые 100 оборотов.

На образцах, имеющих соединительный шов, при оценке результатов испытания сквозной износ в пределах 10 мм от этого шва не учитывают.

Рисунок 8 — Оценка начальной точки

7.6 Выражение результатов

Для получения скорректированных значений по результатам испытания каждого образца общее число оборотов умножают на калибровочный коэффициент, определенный в 7.4.2.

11

ГОСТ Р ИСО 24338—2024

Рассчитывают среднее значение скорректированных значений результатов отдельных испытаний для трех образцов. Число оборотов округляют с точностью до сотен и фиксируют данный результат как устойчивость к истиранию.

7.7 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

а) ссылку на настоящий стандарт и примененный метод истирания (т. е. метод В);

Ь) наименование и вид продукции;

с) результат устойчивости к истиранию, скорректированные отдельные значения и калибровочный коэффициент;

d) любое отклонение от установленной процедуры;

е) дату проведения испытания.

12

ГОСТ Р ИСО 24338—2024

Приложение А (обязательное)

Калибровка и техническое обслуживание шлифовального оборудования

А.1 Общие положения

В настоящем приложении приведен пример процедуры проведения калибровки и технического обслуживания оборудования, используемого для испытаний на устойчивость к истиранию. Эта информация была разработана для оборудования определенной марки. Для калибровки и технического обслуживания оборудования других производителей могут быть применены иные процедуры и методы.

Описанные ниже процедуры не обязательно учитывают все потенциальные источники отклонений. График выполнения описанных процедур не установлен. Надлежащая лабораторная практика и опыт указывают необходимые интервалы в каждой лаборатории.

Неправильная балансировка абразивных кругов может привести к тому, что каждый круг будет проходить по образцу по траектории, отличной от траектории дополнительного круга, а также от траектории кругов, установленных на других оборудованиях. Площадь поверхности следа истирания может отличаться на 20 %, а площадь истираемой обоими кругами поверхности на образце может составлять менее 50 % от общей площади истирания данного образца, что может быть источником потенциальной ошибки.

В качестве потенциальных причин ошибок были определены следующие три фактора. Каждый фактор рассматривают отдельно; однако один зависит от другого. Первый фактор — это износ подшипника (расшатанность), второй — износ вала и третий — выравнивание рычагов. Ниже их рассматривают без какого-либо порядка очередности.

А.2 Средства испытаний

А.2.1 Калибровочный блок

Блок предпочтительно из стали размерами 77,9 х 77,9 х 25 мм с просверленным в центре отверстием и резьбой в соответствии с Единым национальным стандартом точной обработки (UNF), диаметром 1/4 дюйма (38,95 ± 0,02) мм; поверхность 77,9 х 77,9 мм должна быть расположена таким образом, чтобы блок можно было навинчивать на торцевую поверхность диска — держателя образца абразиметра. Все края должны иметь радиус закругления 1 мм.

А.2.2 Измерительный щуп

Измерительные щупы различной толщины.

А.2.3 Регулировочные шайбы

Регулировочные шайбы различных толщин от 0,05 мм и более. Внутренний диаметр должен составлять 8 мм, а внешний — 13 мм.

А.З Процедура

А.3.1 Износ подшипников

Осматривают каждый рычаг абразиметра визуально и прощупывают на наличие износа подшипников. Особое внимание уделяют зоне поворота рычага абразиметра и валу, на котором вращается круг. Признаками износа подшипников являются любые отклонения в стороны, скручивания или другие движения, выходящие за рамки конкретного вращения рычага или вала. Любое замеченное движение, кроме поворотов рычага или вала, требует проведения дальнейшего обследования для определения причины возникновения данных движений.

Для перехода к выполнению следующего этапа процедуры необходимо выполнить внеплановый ремонт оборудования.

А.3.2 Износ вала

В некоторых случаях вал абразивного круга может перемещаться по направлению из одного конца в другой. Подобные перемещения должны быть устранены путем установки регулировочных шайб соответствующей толщины между подшипником и стопорным кольцом вала на противоположном конце вала в месте крепления абразивного круга. Расстояние перемещений, а также толщину регулировочных шайб, установленных на валу, измеряют с помощью щупа перед разборкой.

13

ГОСТ Р ИСО 24338—2024

А.3.3 Выравнивание

А.3.3.1 При выравнивании применяют следующую процедуру:

а) снимают абразивные круги с резиновым покрытием с соответствующих креплений на валу и откладывают их в сторону. Снимают резиновый коврик со стола для размещения образцов (при использовании);

Ь) присоединяют калибровочный блок (см. рисунок А.2) к столу с помощью резьбового соединения;

с) аккуратно опускают рычаги таким образом, чтобы высвобожденный вал встал на блок. Совмещают блок с торцами вала каждого рычага. Поверхности каждого вала должны плотно прилегать к противоположной поверхности калибровочного блока без приложения каких-либо усилий и без зазоров. Если рычаг плотно не прилегает к блоку или остается зазор между ними, то его необходимо выровнять;

d) если после выравнивания вал круга не прилегает к втулке и торцевой поверхности вала, отодвигают рычаг от калибровочного блока, ослабив два удерживающих вал винта в верхней части испытательного оборудования в направлении к задней части на такое расстояние, при котором поверхности вала и втулки начинают плотно прилегать к калибровочному блоку 5. Затягивают винты и проводят проверку;

е) если после выравнивания остается зазор между втулкой/торцом вала и калибровочным блоком 5, отодвигают рычаг по направлению к калибровочному блоку, ослабив два установленных винта в верхней части испытательного оборудования в направлении ее задней части на такое расстояние, при котором поверхности вала и втулки начинают плотно прилегать к калибровочному блоку 5. Затягивают винты и проводят проверку еще раз.

А.3.3.2 В случае абразиметра с двумя головками выравнивание является более сложным по причине использования общего крепления внутренних рычагов с каждой стороны абразиметра. Для абразиметра с двумя головками выполняют выравнивание следующим образом (см. рисунок А.1):

а) снимают абразивные круги с резиновыми покрытиями и коврики с обеих головок и присоединяют калибровочный блок 5 к левой головке 6;

Ь) проверяют выравнивание рычага 1. При необходимости регулировки ослабляют затяжку винтов SS1 и SS2 и перемещают рычаг внутрь или наружу, чтобы совместить поверхность вала/втулки с калибровочным блоком 5 под прямым углом. Повторно затягивают винты и проводят проверку еще раз;

с) проверяют выравнивание рычага 2. При необходимости регулировки ослабляют винты SS1 и SS2 и перемещают рычаг внутрь или наружу, чтобы совместить поверхность вала/втулки с калибровочным блоком 5 под прямым углом. Повторно затягивают винты SS3 и SS4 и еще раз проверяют;

d) снимают калибровочный блок 5 с левой головки 6 и прикрепляют к правой головке 7;

е) проверяют выравнивание рычага 3. Винт SS5 должен быть ослаблен. Устанавливают вал под винт SS5 до конца влево и проверяют выравнивание рычага 3. Если торцевая поверхность вала/втулки слишком плотно прилегает к калибровочному приспособлению 5, необходимо снять прокладочные шайбы с рычага 3 в точке установки вала в рычаг в точке X. Разбирают данный узел, переместив рычаг 3 и вал под винтом SS5 полностью вправо и снимают прокладочные шайбы по мере необходимости для того, чтобы торцевая поверхность вала/втулки присоединилась к калибровочному блоку под прямым углом. Повторно затягивают винт SS5 и проводят проверку еще раз. Если торцевая поверхность вала/втулки неплотно прилегает к калибровочному блоку 5, необходимо установить прокладки на рычаг 3 в месте, где вал входит в рычаг в точке X. Измеряют зазор между блоком и торцевой поверхностью вала/втулки с помощью измерительного щупа, чтобы определить толщину прокладочных шайб, которые необходимо установить дополнительно. Разбирают этот конструктивный узел, переместив рычаг 3 и вал под винт SS5 до конца вправо и, при необходимости, устанавливают прокладочные шайбы, чтобы поверхность вала/ втулки плотно прилегала к калибровочному блоку 5. Повторно затягивают винт SS5 и проводят проверку еще раз;

f) проверяют выравнивание рычага 4. При необходимости регулировки ослабляют затяжку винтов SS6 и SS7 и перемещают рычаг внутрь или наружу, чтобы совместить поверхность вала/втулки с калибровочным блоком 5 под прямым углом. Повторно затягивают винты и проводят проверку еще раз.

14

ГОСТ Р ИСО 24338—2024

SS1—SS7 — набор винтов; X — точка X, 1 — рычаг 1; 2— рычаг 2; 3— рычаг 3; 4 — рычаг 4; 5— калибровочный блок; 6 — левая головка; 7 — правая головка

Рисунок А. 1 —Абразиметр с двумя головками и калибровочным блоком и точками идентификации

РисунокА.2 — Калибровочный блоке с выровненными рычагами

15

ГОСТ Р ИСО 24338—2024

Приложение В (обязательное)

Измерение твердости по Шору А

Для измерений твердости по Шору А используют твердомер Шора типа А7) с прижимной лапкой диаметром 12,7 мм, рабочим стендом с механически регулируемой скоростью опускания и массой в 1 кг, центрированной по оси индентора твердомера.

Испытуемый круг должен быть прочно установлен так, чтобы его главная ось была горизонтальной, а область, в которой должна измеряться твердость, располагалась наверху непосредственно под индентором твердомера с помощью приспособления или V-образного блока (см. рисунок В.1).

Измерения твердости следует проводить в вертикальном положении в верхней точке абразивного круга с установленным перпендикулярно к ребристой поверхности круга по центру его резьбы индентором. Прижимная лапка должна плавно опускаться к резьбе абразивного круга с регулируемой скоростью опускания до тех пор, пока на поверхность резьбы круга не будет положена масса в 1 кг. Показания снимают через 5 с после того, как прижимная лапка будет плотно прилегать к поверхности круга.

Измерения проводят в четырех точках, расположенных по диаметру круга через равные промежутки времени, и вычисляют среднее значение этих измерений для определения твердости круга.

а) Вид сбоку

Ь) Вид спереди

Рисунок В.1 — Пример подходящего измерительного прибора

7) Стенд для работы с ОС — торговая марка продукции, поставляемой компанией Rex Gauge. Данная информация приведена для удобства пользователей настоящего стандарта и не означает одобрения ИСО указанной продукции. Эквивалентную продукцию допускается использовать, если можно доказать, что она приводит к одинаковым результатам.

16

Таблица ДА.1

ГОСТ Р ИСО 24338—2024

Приложение ДА (справочное)

Сведения о соответствии ссылочных стандартов национальным и межгосударственным стандартам

Обозначение ссылочного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 48 | — | * |

ISO 868:2003 | MOD | ГОСТ 24621—2015 (ISO 868:2003) «Пластмассы и эбонит. Определение твердости при вдавливании с помощью дюрометра (твердость по Шору)» |

ISO 6506-1 | — | * |

ISO 7267-2 | — | * |

ASTM D785 | — | * |

FEPA42-D | — | * |

FEPA44-D | — | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного стандарта. Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - MOD — модифицированный стандарт. | ||

17

ГОСТ Р ИСО 24338—2024

Библиография | |

[1] ISO 4545-4 | Metallic materials — Knoop hardness test — Part 4: Table of hardness values (Металлические материалы. Испытание на твердость по Кнупу. Часть 4. Таблица значений твердости) |

[2] EN 15354 | Wood-based panels — Wood veneer floor coverings (Древесные плиты. Напольные покрытия из древесного шпона) |

[3] ASTMF510 | Standard test method for resistance to abrasion of resilient floor covering using an abrader with a grit feed method (Стандартный метод испытания сопротивления абразивному истиранию эластичного напольного покрытия с использованием абразиметра с устройством подачи абразивных частиц) |

[4] NALFALF-01 | Laminate flooring specifications and test methods, section 3.7. Wear resistance (Технические характеристики напольных ламинированных покрытий и методы испытаний. Раздел 3.7. Износостойкость) |

18

ГОСТ Р ИСО 24338—2024

УДК 692.535:006.354 ОКС 97.150

Ключевые слова: ламинированные покрытия, напольные покрытия, определение сопротивления абразивному истиранию, метод

19

Редактор Е.В. Якубова Технический редактор В.Н. Прусакова Корректор Л. С. Лысенко Компьютерная верстка А.Н. Золотаревой

Сдано в набор 01.07.2024. Подписано в печать 08.07.2024. Формат 60x847а. Гарнитура Ариал.

Усл. печ. л. 2,79. Уч.-изд. л. 2,20.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.