ГОСТ Р ИСО 10396-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВЫБРОСЫ СТАЦИОНАРНЫХ ИСТОЧНИКОВ

Отбор проб при автоматическом определении содержания газов с помощью постоянно установленных систем мониторинга

Stationary source emissions. Sampling for the automated determination of gas emission concentrations for permanently-installed monitoring systems

ОКС 13.040.40

Дата введения 2013-12-01

Предисловие

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 457 "Качество воздуха"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2012 г. N 692-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 10396:2007* "Выбросы стационарных источников. Отбор проб при автоматическом определении содержания газов с помощью постоянно установленных систем мониторинга" (ISO 10396:2007 "Stationary source emissions - Sampling for the automated determination of gas emission concentrations for permanently-installed monitoring systems", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р ИСО 10396-2006

6 ПЕРЕИЗДАНИЕ. Август 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт устанавливает методы отбора проб отходящих газов при определении содержания загрязняющих веществ с помощью автоматических измерительных систем (АИС). Эти методы применяются для отбора проб кислорода, диоксида углерода

, монооксида углерода

, диоксида серы

, монооксида азота

и диоксида азота

, а также при определении общего содержания оксидов азота

и

.

1 Область применения

1.1 Общие положения

Настоящий стандарт устанавливает методы и оборудование, позволяющие проводить представительный, в известной степени, отбор проб для автоматического определения содержания газов в отходящем газовом потоке.

Стандарт применяют при определении содержания кислорода , диоксида углерода

, монооксида углерода

, диоксида серы

, монооксида азота

и диоксида азота

, а также при определении общего содержания оксидов азота

и

.

1.2 Ограничения

Некоторые процессы горения и ситуации могут ограничить применимость настоящего стандарта. При наличии таких условий требуется принятие компетентного технического решения, особенно в следующих случаях:

a) наличие в отходящем газовом потоке коррозийных и химически высокоактивных компонентов, таких как аммиак, хлороводород и серная кислота;

b) потоки газов в условиях глубокого вакуума, высокого давления или высокой температуры;

c) влажные отходящие газы;

d) колебания скорости, температуры и содержания газов по причине неконтролируемого изменения процесса;

e) расслоение газов из-за не смешивания газовых потоков;

f) измерения, проводимые с использованием устройств контроля за состоянием окружающей среды;

g) низкие уровни содержания определяемых компонентов.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ISO 10780:1994, Stationary source emissions - Measurement of velocity and volume flowrate of gas streams in ducts (Стационарные источники выбросов. Измерение скорости и объемного расхода газовых потоков в трубах)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 конденсируемое вещество (condensable material): Влага, накапливаемая в устройстве подготовки проб.

3.2 коррозионная активность (corrosiveness): Свойство ограниченного газового потока воздействовать на устройства для отбора проб или другие подверженные этому воздействию поверхности в условиях отбора проб.

3.3 массовая концентрация (mass concentration): Масса определяемого газа в единице объема сухого отходящего газа в ограниченном потоке.

Примечание - При выражении содержания газообразного вещества через объемную долю оно должно быть стандартизовано по отношению к избыточному уровню воздуха (например, 3% кислорода).

3.4 химически высокоактивный компонент (highly reactive component): Загрязняющее вещество в газовом потоке, которое может вступать в различные реакции с образованием других химических соединений.

3.5 влажный отходящий газ (wet flue gas): Газ, который при температуре точки росы или ниже ее может содержать капли воды.

3.6 сохранность пробы (sample integrity): Обеспечение представительности пробы путем исключения утечек или физических и химических превращений пробы газа между точкой ее отбора и средством измерений.

3.7 расслоение газов (gas stratification): Газовый поток, образующий ламинарный слой без турбулентности или условия, при которых массовая концентрация в любой точке поперечного сечения потока отличается от средней массовой концентрации более чем на 10%.

3.8 система отбора проб "на месте" (in situ sampling system): Неэкстрактивная система для прямого измерения содержания газа.

Примечание - В системах "на месте" измерения осуществляются непосредственно в плоскости поперечного сечения трубы или газохода или в конкретной точке внутри газохода или трубы.

3.9 калибровочная газовая смесь (calibration gas mixture): Смесь газов установленного состава, используемая для калибровки и проверки АИС.

________________

Калибровочную газовую смесь в области газового анализа в Российской Федерации принято называть поверочной газовой смесью (ПГС).

4 Основные положения

4.1 Общие положения

Настоящий стандарт устанавливает руководство по проведению представительного отбора проб газов в газоходе с применением методик экстрактивного и неэкстрактивного отбора проб.

________________

Термины "экстрактивный" и "неэкстрактивный" в отечественной практике и теории газоочистки не применяются, они приведены для сохранения идентичности стандарта. Пояснения к этим терминам приведены в тексте настоящего стандарта.

При экстрактивном отборе проб газы перед транспортировкой к газоанализатору специальным образом подготавливают: их очищают от аэрозолей, твердых частиц и других мешающих веществ. При неэкстрактивном отборе проб измерения проводятся "на месте", поэтому этап подготовки проб заключается в фильтровании газового потока от твердых частиц для защиты наконечника зонда.

4.2 Экстрактивный отбор проб

При экстрактивном отборе проб:

- отбирают пробу;

- удаляют из нее мешающие вещества;

- поддерживают состав газа на исходном уровне при транспортировке через систему отбора проб для последующего анализа на соответствующем приборе.

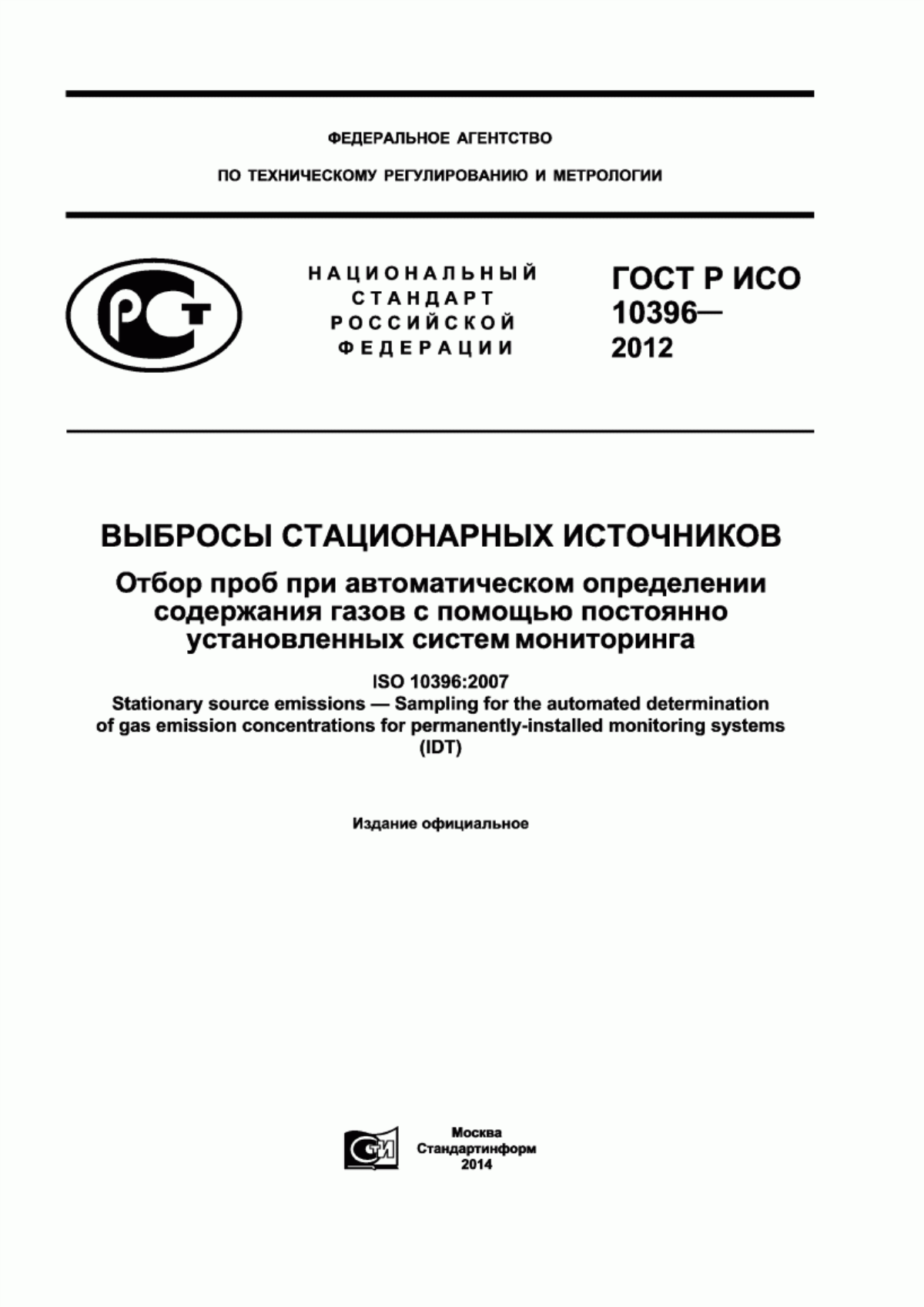

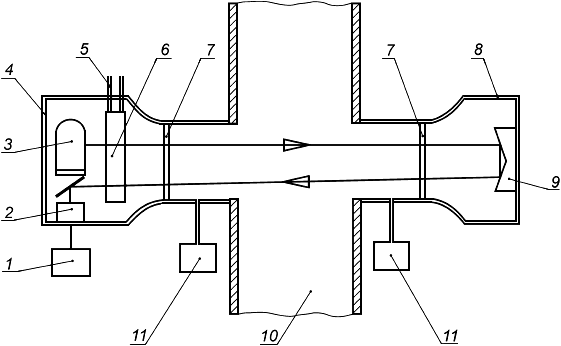

Пример компоновки системы экстрактивного отбора и подготовки проб приведен на рисунке 1.

4.3 Неэкстрактивный отбор проб

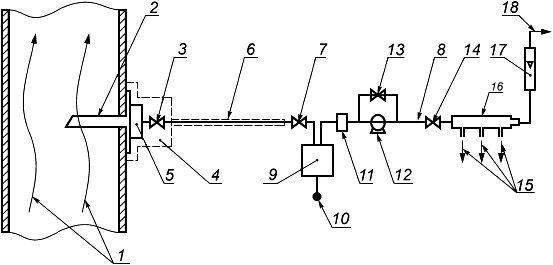

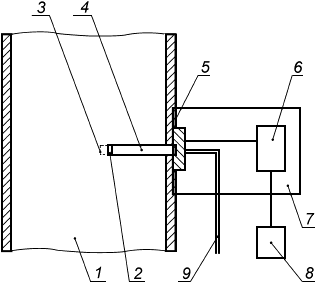

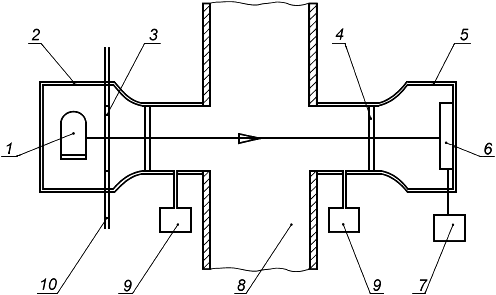

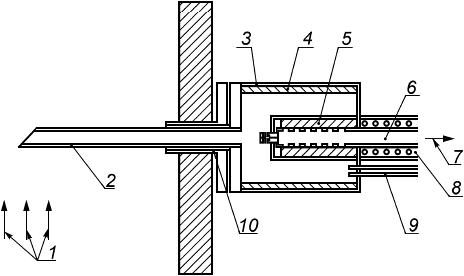

При неэкстрактивном отборе проб газ из потока не отбирают, а ограничиваются диффузионным контактом измерительной ячейки с его потоком непосредственно в газоходе. Пример схемы неэкстрактивного точечного датчика приведен на рисунке 2, примеры схем неэкстративного маршрутного датчика - на рисунках 3-4.

5 Условия отбора представительных проб

5.1 Характеристика источника выбросов

5.1.1 Важные факторы

Для того, чтобы содержание определяемого газа в отбираемой пробе было представительным для отходящего газового потока, следует рассмотреть несколько факторов:

a) неоднородность потока (например, изменения концентрации, температуры или скорости газа в поперечном сечении газохода из-за влажности или расслоения газового потока);

b) утечки газа, натекания воздуха или реакции, постоянно происходящие в газовой фазе;

c) случайные погрешности, связанные с тем, что проба имеет конечный объем, и с процедурой отбора проб, используемой для получения представительной пробы.

5.1.2 Факторы, затрудняющие отбор представительной пробы

Получение представительной пробы может быть осложнено из-за:

a) нестабильности режима работы источника выбросов;

b) слишком высокого или слишком низкого уровня содержания определяемого компонента газа;

c) слишком большого размера источника или газохода;

d) нелинейной конфигурации газохода в месте отбора проб.

С учетом особенностей источника выбросов, указанных в 5.1.1, для каждого режима работы должен быть установлен профиль содержания определяемых компонентов, позволяющий найти наилучшее место отбора пробы.

Для некоторых источников выбросов может быть характерно сильно выраженное непостоянство технологического процесса (т.е. циклические изменения) и, поэтому, любое измерение содержания, зависящее от времени, может быть менее представительным по отношению к среднему содержанию, если не учтен весь цикл изменений.

5.1.3 Характеристики источника выбросов

Перед проведением регулярных измерений изучают соответствующие характеристики технологического процесса источника, пробы выбросов которого должны быть отобраны и проанализированы. Перечисленные ниже характеристики не являются исчерпывающими:

a) режим работы (циклический, периодический или непрерывный);

b) состав и интенсивность подачи загрузочного материала;

c) состав и интенсивность подачи топлива;

d) температура и давление газа при нормальном рабочем режиме;

e) эффективность работы устройств контроля загрязнений;

f) конфигурация газоходов, из которых будут отбирать пробы, и который может повлиять на расслоение потока отходящего газа;

g) объемный расход газа;

h) ожидаемый состав газа и возможные мешающие вещества.

ПРЕДУПРЕЖДЕНИЕ - Если газоход, из которого отбирают пробы, находится под давлением, вакуумом или при высокой температуре, то следует соблюдать требования безопасности.

5.2 Определение места отбора проб

5.2.1 Осмотр места отбора проб

Следует осмотреть место отбора проб с целью оценки таких факторов как:

a) безопасность персонала;

b) местонахождение возмущений потока;

c) доступ к месту отбора проб;

d) наличие свободного места для размещения устройств отбора проб, приборов и при необходимости сооружения рабочих площадок;

е) наличие сети электропитания, сжатого воздуха, воды, пара и т.д.;

f) размещение штуцеров для отбора проб.

Примечание - Следует выполнять требования безопасности при работе в зонах, где существует возможность возникновения взрывоопасной и химически опасной атмосферы. Используемое электрооборудование должно соответствовать требованиям безопасности.

5.2.2 Выбор места отбора проб

Перед регулярным отбором проб необходимо определить пространственные или временные флуктуации содержания компонентов газа, а также провести предварительные измерения содержания, температуры и скорости газа. [При определении массовой скорости потоков газов проводят более точное измерение скорости (см. ИСО 10780)]. Содержание, температуру и скорость газа в точках отбора проб измеряют несколько раз для получения их пространственного и временного профилей. Эти измерения проводят, когда предприятие работает в тех же условиях, что будут соблюдены и во время контроля, с целью определить, являются ли место отбора проб подходящим, а условия в газоходе удовлетворительными (см. 5.1.2).

Измерения можно не проводить, если пространственные и временные флуктуации указанных величин для конкретного газохода могут быть определены на основе исследования, проводимого персоналом предприятия, результатов предыдущих исследований или характеристик процесса, определенных ранее. В этом случае информацию, относящуюся к процедурам определения точек отбора проб, и заключение о проведении отбора проб в одной точке следует приводить в протоколе отбора проб.

Необходимо обеспечить, чтобы результаты измерений содержания газов были представительными для усредненных условий в газоходе или трубе. Требования к экстрактивному отбору проб газов могут быть не настолько строгими, как к отбору проб твердых частиц. Место отбора проб выбирают на расстоянии, удаленном от препятствий, которые могут значительно нарушить поток газа в газоходе или трубе. Содержание загрязнителя может быть различным в разных точках плоскости поперечного сечения газохода. Содержание загрязнителя предварительно проверяют в разных точках плоскости поперечного сечения газохода с целью обнаружения расслоения газового потока или натекания воздуха, указывающего на наличие расслоения. Если не возможно выбрать другое приемлемое место отбора проб, то в этом случае проводят отбор проб в нескольких точках.

Расслоение газового потока определяют следующим образом:

- при установке(ах), работающей(их) в стационарном режиме при номинальной нагрузке, следует использовать передвижной зонд для отбора проб газа для измерения содержания загрязняющего вещества и газа-разбавителя ( или

) как минимум в двенадцати точках, расположенных в поперечном сечении газохода в соответствии с ИСО 9096. Используют автоматические методы измерений содержания газов. В каждой точке поперечного сечения газохода измерение проводят в течение не менее 2 мин. При применении передвижного зонда измерения содержания загрязняющего вещества и газа-разбавителя начинают от центра поперечного сечения газохода для определения возможных колебаний содержания во времени или пространстве;

- вычисляют среднее содержание загрязняющего вещества и газа-разбавителя в каждой отдельной точке поперечного сечения. Затем вычисляют среднее арифметическое значение содержания газа по всем точкам поперечного сечения. Можно считать, что расслоение газового потока отсутствует, если отклонение значений содержания в каждой отдельной точке поперечного сечения от среднего арифметического значения содержания, вычисленного по всем точкам поперечного сечения, составляет не более ±10%.

Обычно содержание газообразных загрязнителей во всех точках поперечного сечения газохода одинаково из-за диффузии и турбулентного смешивания потоков. В этом случае для определения среднего содержания отбирают пробу только в одной точке в пределах газохода или трубы. Пробу газа отбирают около центра газохода или трубы в точке, отстоящей от ее центра не более чем на 1/3 радиуса. При использовании неэкстрактивных систем представительное место отбора проб выбирают аналогичным образом.

5.3 Другие факторы

Принцип действия и блоки АИС могут значительно влиять на степень представительности отобранной пробы по отношению к отходящему газовому потоку источника выбросов. Например, выбор места отбора проб в газоходе следует делать более тщательно для измерений с помощью экстрактивной АИС в одной точке по сравнению с выбором места для измерений с помощью неэкстрактивной АИС (метод просвечивания). Кроме того, трубки для отбора проб должны быть изготовлены из материалов, не адсорбирующих газы, так как это может повлиять на время отклика измерительного блока. Химическая стойкость материалов - в соответствии с таблицами А.1-А.4 (приложение А).

Следует обеспечить сохранность отобранной пробы с помощью правильного подбора оборудования и осуществления необходимых этапов нагрева, осушки, и проверки утечек и т.д. Кроме того, на сохранность пробы могут повлиять другие факторы, такие как коррозия, синергизм, взаимодействие составляющих пробы, разложение и адсорбция (см. раздел 6).

6 Аппаратура и оборудование

6.1 Материалы

Материалы, применяемые для изготовления устройств отбора проб, приведены в приложении А.

6.2 Устройства для экстрактивного отбора проб

6.2.1 Фильтр грубой очистки

Фильтр изготовляют из соответствующего сплава (такого как специальная нержавеющая сталь), боросиликатного стекла, кварцевого стекла, керамики или другого подходящего материала. Рекомендуется применять фильтр, задерживающий частицы размером более 10 мкм. Также может потребоваться фильтр тонкой очистки (см. 6.2.4). Фильтр может быть размещен за пределами газохода или на конце зонда для отбора проб (см. 6.2.2). Если фильтр помещают на конце зонда, то рекомендуется установить отклоняющую пластину для предотвращения накопления твердых частиц на фронтальной поверхности фильтра и, как следствие, его закупорку. Следует принимать меры для исключения загрязнения фильтра твердыми частицами, которые могут вступать в реакцию с газами, что приведет к получению ошибочного результата. Для периодической очистки фильтра от твердых частиц могут быть использованы системы обратной промывки фильтра с применением сжатого воздуха. При очистке следует использовать нагретый чистый сухой воздух во избежание загрязнения наконечника зонда или конденсации в экстрактивной системе.

6.2.2 Зонд

6.2.2.1 Металлические зонды

Металлические зонды широко используются для отбора проб газов. Выбор металла зависит в основном от физических и химических свойств отбираемой пробы и природы определяемого газа.

Мягкая низкоуглеродистая сталь подвержена коррозии в присутствии газов-окислителей и может быть пористой для водорода. Поэтому при температуре до 1175 К применяют нержавеющую сталь или хромистые стали. При более высоких температурах применяют стали или другие сплавы улучшенного качества. Если во внутренней части зонда происходит конденсация, то его нагревают (см. рисунки 5 и 6). При отборе проб очень горячих газов применяют охлаждение с помощью воздушной или водяной рубашки, имеющей температуру не ниже точки росы кислот. Диаметр зондов выбирают в соответствии с требованиями к трубке отбора проб.

При работе во взрывоопасной атмосфере металлические зонды следует заземлять.

6.2.2.2 Огнеупорные зонды

Огнеупорные зонды (см. приложение А) обычно изготовляют из кварцевого стекла, фарфора, муллита или рекристаллизованного оксида алюминия. Эти материалы хрупки и, за исключением кварца, могут деформироваться при высоких температурах, а также растрескиваться при тепловом ударе.

Зонды из боросиликатного стекла выдерживают температуру до 775 К, из кварцевого стекла - до 1300 К. Другие огнеупорные керамические материалы выдерживают и более высокие температуры.

6.2.2.3 Зонды из полимерных материалов

Для отбора проб газов, насыщенных влагой, например, образующихся ниже по потоку после систем мокрой очистки от сернистых соединений, могут быть использованы зонды, изготовленные из полипропилена, политетрафторэтилена (ПТФЭ), перфторалкоксиалкана (ПФА) или других инертных полимерных материалов. Обычно в зонды такого типа вставляют пробку из кварцевого волокна или мембрану из ПТФЭ для задерживания капель воды, присутствующих в газовом потоке. Зонды из полимерных материалов применяют при температуре газа до 90°С.

6.2.3 Обогреваемая трубка для отбора проб, подсоединенная к устройству для удаления влаги

Все трубки линии для отбора проб должны быть изготовлены из нержавеющей стали, ПТФЭ, ПФА или другого подходящего материала.

Диаметр трубки для отбора проб должен обеспечивать расход газа (далее - расход), необходимый для выработки сигнала газоанализатором, с учетом длины трубки и нагнетательных характеристик используемого побудителя расхода (см. 6.2.6).

Обогреваемые трубки для отбора проб необходимы для предотвращения потерь компонентов газа, растворимых в воде или кислотном конденсате.

Обогреваемые трубки отбора проб необязательны только при определении газов, нерастворимых в воде (например, ,

).

Трубки для отбора проб без обогрева следует использовать только в том случае, если известно, что температура окружающей среды никогда не будет настолько низкой, чтобы произошло замерзание.

Температура обогреваемой трубки для отбора проб должна быть выше температуры отходящего газа или температуры точек росы воды и кислот не менее, чем на 15 К. Во время отбора проб контролируют температуру.

Для сокращения времени пребывания пробы газа в трубке для отбора проб и сведения к минимуму вероятности физико-химического превращения пробы поток газа может быть больше потока, необходимого для газоанализатора; в этом случае анализируют часть пробы, а избыток газа сбрасывают через перепускной клапан (см. рисунок 1). Для предотвращения конденсации может понадобиться подогрев отводящей трубки.

6.2.4 Фильтр тонкой очистки

Для удаления оставшихся твердых частиц, с целью защиты побудителя расхода (см. 6.2.6) и газоанализатора, может потребоваться фильтр тонкой очистки. Его располагают сразу после зонда за трубкой для отбора проб (см. 6.2.3). Рекомендуется использовать фильтр, задерживающий частицы размером более 1 мкм. Подходящими являются фильтры из ПТФЭ или боросиликатного стекла. Диаметр фильтра определяют с учетом необходимого потока пробы и данных о расходе на единицу площади, указанных изготовителем.

Фильтр должен быть нагрет до температуры, превышающей температуры точки росы воды и кислот отобранного газа не менее чем на 15 К. Фильтр тонкой очистки может быть необогреваемым. В этом случае его размещают непосредственно за устройством для удаления водяного пара (охладителем).

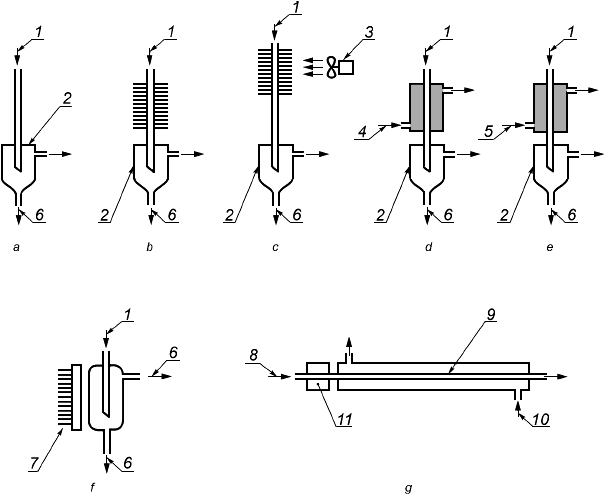

6.2.5 Системы для удаления водяного пара

Для удаления водяного пара следует применять либо осушитель конденсационного/холодильного типа, либо мембранный осушитель, либо их комбинацию (см. рисунок 7). Допустимо использовать влагопоглотитель, если его применение не сказывается на содержании газов, таких как . Каждый метод имеет свои преимущества, при этом учитывают следующее:

a) при применении осушителя конденсационного/холодильного типа удаление влаги происходит за пределами нагреваемого блока;

b) при применении мембранного осушителя половину трубки с осушителем (влажный конец) нагревают до температуры, превышающей температуру точки росы конденсируемых компонентов газа не менее, чем на 15 К. При наличии в пробе кислоты учитывают температуру точки росы кислоты. Количество используемого сухого продувочного воздуха определяют в соответствии с инструкциями изготовителя;

c) для снижения содержания влаги до уровня, при котором ее удаление не требуется, может быть применено разбавление.

Примечание - Желательно использовать методы многостадийного разбавления, так как быстрая конденсация влаги может нарушить отбор проб при резком понижении температуры. При этом будет потеряно некоторое количество диоксида серы из-за его растворения в конденсированной воде.

6.2.6 Побудитель расхода

Для непрерывного отбора проб из газохода через систему отбора проб используют герметичный насос. Это может быть диафрагменный, металлический сильфонный насос, эжекционный насос или насос другого типа. Насос должен быть сделан из коррозионно-стойкого материала.

Мощность насоса должна обеспечивать отбор проб отходящих газов требуемого объема и все газоанализаторы необходимыми потоками. Для регулировки расхода устанавливают перепускной клапан. Он продлевает срок службы насоса, если его часто используют при низком расходе.

6.2.7 Трубка для отбора проб, подсоединенная к газоанализатору

Трубка для отбора проб, подсоединенная к газоанализатору, должна быть изготовлена из подходящего материала и иметь размер, соответствующий параметрам прибора.

В зависимости от того, какой метод удаления паров воды применен - осушка или разбавление, необходимо осуществлять контроль температуры в месте подачи на вход датчика влажных газов, в других случаях может также потребоваться предотвращение конденсации выше по потоку от охладителя - там, где в систему отбора проб попадают горячие газы. При регенерации фильтра(ов) грубой очистки с использованием противопотока, необходимо соблюдать соответствующие меры предосторожности для защиты устройств отбора проб от повреждений из-за перепада давлений.

6.2.8 Газовый коллектор

Газовый коллектор должен быть изготовлен из соответствующего материала и иметь отдельный выход для каждого газоанализатора. Его размер должен обеспечивать необходимым потоком газа все приборы, и быть настолько небольшим, чтобы свести к минимуму время пребывания в нем газа. Отработанные газы должны быть удалены безопасным способом.

6.2.9 Вакуумметр (необязательно)

Для контроля работы побудителя расхода на его входе может быть установлен вакуумметр с диапазоном измерений от 0 до 100 кПа (см. 6.2.6). По его показаниям может быть обнаружено закупоривание или протекание фильтра, когда необходима его очистка или замена. Вместо вакуумметра может быть применен расходомер с сигнальным устройством контроля, установленным в газоходе выше по потоку от газоанализатора.

Необходимо обеспечить соответствующее давление калибровочного газа для снабжения всех приборов необходимым потоком газа. Поток калибровочного газа должен быть аналогичен потоку, используемому при непрерывном анализе проб. Следует принимать меры для предотвращения повышения давления в газоанализаторах. Избыток газов из коллектора и других устройств должным образом удаляют из рабочей зоны.

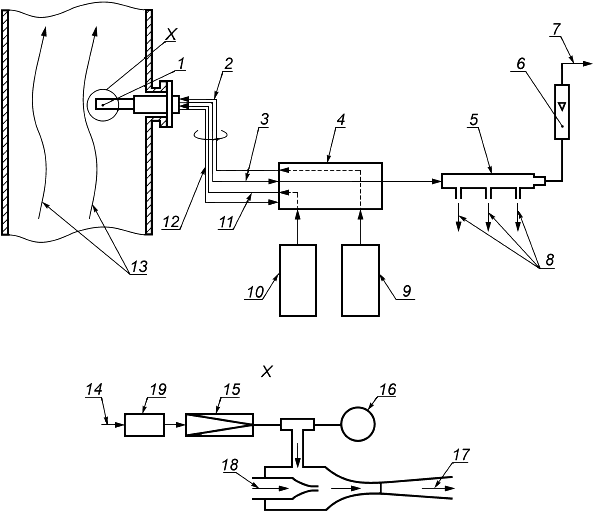

6.2.10 Методика разбавления

Разбавление является альтернативой контроля горячего газа или осушки пробы. Разбавление пробы (см. рисунок 8) применяют для:

- снижения содержания компонентов анализируемого газа до уровня, совместимого с диапазоном измерений аналитического блока;

- снижения температуры точки росы воды путем разбавления пробы сухим газом, чтобы уменьшить риск конденсации в газовых трубках;

- сведения к минимуму влияния некоторых соединений, присутствующих в пробе, удаление которых затруднительно, путем уменьшения относительных изменений их содержания (например, разбавление сухим воздухом, когда изменение содержания кислорода в пробе приводит к искажению результата измерения содержания другого компонента);

- замедления физико-химического превращения пробы путем снижения скорости реакций при низкой температуре и содержании.

Коэффициент разбавления следует выбирать в соответствии с целями измерений. Он должен оставаться постоянным, так как частота калибровки аналитического блока зависит, среди прочих факторов, от стабильности коэффициента разбавления.

Измерение влажности проводят в том случае, если это необходимо для приведения содержания к сухому газу.

Для этого применяют устройства различного типа:

- сужающие устройства (капилляры, акустические насадки, игольчатые клапаны и т.д.);

- расходомеры по объему или массе;

- регуляторы давления и (или) потока;

- по возможности, устройства, предназначенные для введения поправок, позволяющих учитывать влияние физических свойств пробы на коэффициент разбавления.

Примечание - Коэффициент разбавления зависит от плотности отходящего газа. Изменения температуры отходящего газа, молекулярной массы компонентов и давления в трубе могут повлиять на коэффициент разбавления и окончательный результат измерения содержания.

Для каждого конкретного случая выбирают газ-разбавитель с учетом его свойств и чистоты. Важно, чтобы анализируемый газ не присутствовал в нем, а газ-разбавитель не взаимодействовал с определяемыми компонентами.

Применение высокого коэффициента разбавления может быть причиной очень низкого содержания определяемых компонентов и существенных погрешностей результатов измерений из-за адсорбции. В этом случае необходимо подбирать материалы, не адсорбирующие определяемые компоненты отходящего газового потока.

6.3 Устройства для неэкстрактивного отбора проб

6.3.1 Точечные датчики

Точечные датчики для неэкстрактивного отбора проб, расположенные на конце зонда (см. 6.3.1.2), помещают в газовый поток внутри газохода. Газ контролируют в одной точке или на коротком участке (менее 10 см) в зависимости от принципа измерений. Точечные датчики должны содержать устройства, описание которых приведено в 6.3.1.1-6.3.1.7. Пример схемы точечного датчика для неэкстрактивного отбора проб приведен на рисунке 2.

6.3.1.1 Приемо-передающий блок

Устройство, которое распознает отклик измерительной ячейки (см. 6.3.1.3) и генерирует электрический сигнал, соответствующий содержанию определяемого газа.

6.3.1.2 Зонд

Зонд обеспечивает опору измерительной ячейке, и ее соединение с приемо-передающим блоком (6.3.1.1). Зонды точечных датчиков для неэкстрактивного отбора проб должны соответствовать требованиям 6.2.2.1.

6.3.1.3 Измерительная ячейка

Камера или полость на конце зонда (см. 6.3.1.2), расположенная в потоке отходящего газа, с помощью которой получают электрооптический или химический отклик на содержание определяемого газа.

6.3.1.4 Фильтр для защиты зонда

Пористая керамическая или спеченная металлическая трубка или сетка, которая сводит к минимуму мешающее влияние твердых частиц на процесс измерения.

6.3.1.5 Держатель зонда

Фланец, установленный в точке отбора проб, используемый для соединения приемо-передающего блока (см. 6.3.1.1) и зонда (см. 6.3.1.2).

6.3.1.6 Трубка для подачи калибровочного газа

Трубка, через которую подается калибровочный, сравнительный или нулевой газ в измерительную ячейку (см. 6.3.1.3) для калибровки прибора.

________________

В Российской Федерации в качестве сравнительного, а в некоторых случаях и градуировочного газа используют ПГС, выпускаемые в баллонах и имеющие статус государственных стандартных образцов состава.

6.3.1.7 Защитный кожух (необязательно)

Кожух, защищающий приемо-передающий блок от влияния окружающей среды.

Примечания

1 Содержание влаги должно быть измерено для того, чтобы вычислить эквивалентное содержание, приведенное к сухому газу.

2 С помощью некоторых систем невозможно проводить отбор проб во всем поперечном сечении трубы, поэтому тщательно следят за тем, чтобы обеспечить представительный отбор пробы, как например, в случае экстрактивного отбора проб.

6.3.2 Маршрутные датчики

С помощью маршрутных датчиков для неэкстрактивого отбора проб отходящий газ в газоходе отбирают по линии, пересекающей основную часть диаметра поперечного сечения газохода в месте отбора проб (см. рисунки 3 и 4). Маршрутные датчики могут включать в себя устройства, описанные в 6.3.2.1-6.3.2.5.

Примечания

1 Содержание влаги должно быть измерено для того, чтобы вычислить эквивалентное содержание, приведенное к сухому газу.

2 С помощью некоторых систем невозможно проводить отбор проб во всем поперечном сечении трубы, поэтому тщательно следят за тем, чтобы обеспечить представительный отбор пробы, как, например, в случае экстрактивного отбора проб.

6.3.2.1 Излучатель

Устройство измерительной системы, содержащее источник оптического излучения и соответствующие электрооптические элементы. При использовании однолучевого метода излучение от источника проецируется через отходящий газ на приемник (см. 6.3.2.2), расположенный на противоположной стороне газохода. При использовании метода отраженного излучения источник и детектор расположены на одной и той же стороне трубы. (см. рисунки 3 и 4).

6.3.2.2 Приемник

Устройство измерительной системы, содержащее детектор и соответствующие электрооптические элементы. Детектор улавливает излучение, поступающее от излучателя (6.3.2.1), и генерирует сигнал, соответствующий содержанию определяемого компонента.

В методе отраженного излучения (см. рисунок 4) приемо-передающий блок может быть заменен уголковым отражателем. Уголковый отражатель направляет луч обратно в приемник, детектор которого выдает отклик на отраженное излучение.

6.3.2.3 Защитные окна

Окна или линзы между отходящим газом и электрооптическими блоками, используемые для предотвращения проникновения газа в электрооптические блоки.

6.3.2.4 Нагнетатель продувочного воздуха

Устройство, которое обдувает чистым воздухом защитные окна для предотвращения осаждения на них частиц.

6.3.2.5 Внутренняя ячейка для калибровки (абсорбционная)

Ячейка, предназначенная для ввода газов в целях калибровки маршрутного датчика.

Примечание - Соединения трубок может быть использовано в качестве опоры ячейки для калибровки. Система контроля будет находиться в режиме калибровки, когда соединение трубок продувается калибровочным газом и закрыто для подачи отходящего газа. Также может быть использована антивибрационная система, защищающая излучатель (6.3.2.1) и приемник (6.3.2.2) от вибраций газохода.

Проблемы, связанные со смещением центровки луча и т.д., обусловлены повышением температуры, что следует учитывать при использовании маршрутных датчиков.

Примечание - Калибровка маршрутных датчиков является трудоемкой процедурой.

7 Работа системы

7.1 Контроль утечек

Для контроля утечек следует отсоединить трубку для отбора проб от зонда, заглушить ее и с помощью насоса, подсоединенного к трубке через перепускной клапан, понизить в ней давление до 50 кПа. Наличие утечек не допускается. Расход, например, определяемый по изменению давления после вакууммирования до максимального давления, достигаемого в течение отбора проб, должен быть не более 2% нормального расхода. Во время отбора проб утечки можно контролировать путем непрерывного измерения содержания подходящего компонента газа ( ,

и т.д.) непосредственно в газоходе ниже по потоку от линии отбора проб: любая обнаружимая разница между этими значениями содержания указывает на наличие утечки в частях оборудования для отбора проб, расположенных за пределами газохода. При обнаружении утечки выясняют причины и устраняют ее.

7.2 Калибровка, функционирование и настройка

При экстрактивном отборе проб проводят калибровку газоанализатора, включая линию отбора проб. Для этого необходимо предусмотреть место ввода штуцера для подачи калибровочного газа. Также необходимо предусматривать две точки для подачи калибровочного газа, одна из которых должна находиться как можно ближе к месту отбора проб, а другая - на входе в газоанализатор (см. рисунок 1).

При неэкстрактивном отборе проб измерительные системы также калибруют с использованием калибровочных газов. Для калибровки маршрутных датчиков может потребоваться внутренняя ячейка для ввода калибровочного газа.

Калибровка экстрактивных и неэкстрактивных систем отбора проб (несмотря на высокую стоимость) по усмотрению пользователя может быть выполнена стандартными лабораторными методами (мокрой химии) (см. ИСО 7934 и ИСО 11564) или стандартными методами с применением АИС (см. ИСО 7935, ИСО 10849 и ИСО 12039).

Нулевой и калибровочный газы подают без избыточного давления как можно ближе к точке отбора проб. В качестве нулевого газа может быть использован азот.

Для настройки газоанализатора подают нулевой газ, а затем калибровочный газ (с концентрацией приблизительно 80% верхнего значения диапазона измерений), как можно ближе к зонду. Эту операцию повторяют один или два раза.

Для проверки всего диапазона измерений газоанализатора с линейной градуировочной характеристикой используют четыре калибровочных газа с равномерно распределенными значениями содержания определяемого компонента (приблизительно 20%, 40%, 60% и 80% верхнего значения диапазона измерений). Калибровочный газ, используемый при установке, может быть постепенно разбавлен. В случае нелинейной градуировочной характеристики следует проводить калибровку не менее чем по 10 точкам диапазона измерений.

Градуировочная характеристика газоанализаторов может быть проверена путем подачи калибровочного газа напрямую на вход газоанализатора, или путем подачи калибровочного газа в точку, расположенную как можно ближе к зонду. При использовании системы разбавления калибровочные газы следует подавать до разбавления. Настройку газоанализатора проверяют регулярно, например еженедельно (период необслуживаемой работы). Градуировочную характеристику газоанализатора проверяют через большие интервалы времени (например, ежегодно) или после ремонта.

7.3 Техническое обслуживание систем отбора проб

Техническое обслуживание системы отбора проб заключается в выполнении следующих операций:

- проверки соблюдения требований безопасности в соответствии с инструкциями;

- проверки работы предохранительных устройств;

- замены расходных материалов блока очистки (фильтра, влагопоглотителя и т.д.);

- регулировки рабочих параметров;

- проверки наличия доступных сетей водоснабжения, электропитания и градуировочных газов;

- регулярного технического обслуживания зонда для отбора проб.

Техническое обслуживание линии отбора проб проводят регулярно в соответствии с инструкцией по эксплуатации.

8 Протокол отбора проб

В протоколе отбора проб приводят ссылку на настоящий стандарт и, по крайней мере, следующее:

a) описание целей, места, и даты отбора проб и описание устройств контроля параметров окружающей среды;

b) описание режима работы технологического процесса и любых изменений процесса, произошедших во время отбора проб;

c) описание места отбора проб с указанием:

1) размеров газохода,

2) числа и месторасположения точек отбор проб,

3) данных, на основании которых были выбраны точки отбора проб;

d) перечень параметров газа в газоходе с указанием:

1) давления в трубе,

2) скорости газового потока и условий его расслоения,

3) температуры,

4) объема отбираемых проб и флуктуации скорости потока;

e) перечень компонентов отходящего газа в газоходе с указанием:

1) содержания отбираемого газа в отходящем газовом потоке,

2) содержания влаги,

3) содержания ,

4) коррозионных и высокореакционных компонентов,

5) конденсируемых компонентов газа;

f) характеристики и применяемая (рабочая) температура:

1) зонда (материал, размер, тип),

2) фильтра (материал, размер, тип),

3) трубки для отбора проб и газового коллектора (материал, размер, тип),

4) метода удаления паров воды,

5) методики разбавления (если применяется);

g) обеспечение качества результатов измерений с указанием:

1) результатов проверки утечек,

2) физических процессов и химических реакций, которые могут протекать между компонентами отбираемого газа,

3) информации о стабильности работы источника выбросов,

4) результатов калибровки;

h) примечания:

1) в протоколе отбора проб также следует отражать любые обстоятельства, влияющие на результаты измерений и любую информацию, относящуюся к неопределенности результатов измерений,

2) если по какой-либо причине было необходимо модифицировать методику измерений, то описывают суть этой модификации,

3) если получение представительной пробы было затруднительно по каким-либо причинам, связанным с природой источника выбросов и соответствующими рабочими характеристиками процесса, то приводят обоснование этих причин, и описывают суть модификации.

Протоколы отбора проб следует хранить в лаборатории для подтверждения прослеживаемости измерений.

|

1 - отходящий газ; 2 - зонд; 3 - трубка для подачи калибровочного газа (а); 4 - нагреватель; 5 - фильтр грубой очистки; 6 - обогреваемая трубка для отбора проб; 7 - трубка для подачи калибровочного газа; 8 - клапан; 9 - блок осушителя воздуха; 10 - трубка для слива конденсата; 11 - фильтр тонкой очистки; 12 - насос для отбора проб; 13 - перепускной клапан; 14 - трубка для подачи калибровочного газа; 15 - трубки для подачи газа к газоанализаторам; 16 - коллектор; 17 - расходомер; 18 - линия для сброса отработанного газа

В зависимости от компоновки системы побудитель расхода может быть подсоединен до или после осушителя воздуха.

Рисунок 1 - Пример компоновки системы экстрактивного отбора и подготовки проб

|

1 - газоход или труба; 2 - измерительная ячейка; 3 - фильтр для защиты измерительной ячейки; 4 - зонд; 5 - крепление зонда; 6 - приемо-передающий блок; 7 - защитный кожух; 8 - блок регистрации данных; 9 - трубка для подачи калибровочного газа

Рисунок 2 - Пример схемы неэкстрактивного точечного датчика

|

1 - источник излучения; 2 - блок излучателя; 3 - внутренняя ячейка для ввода калибровочного газа; 4 - защитное окно; 5 - блок приемника; 6 - детектор и электронный модуль; 7 - блок регистрации данных; 8 - газоход или труба; 9 - нагнетатель продувочного воздуха; 10 - трубка для подачи калибровочного газа

Рисунок 3 - Пример схемы неэкстрактивного маршрутного датчика (однолучевой метод)

|

1 - блок регистрации данных; 2 - детектор и электронный модуль; 3 - источник излучения; 4 - блок излучателя и приемника; 5 - трубка для подачи калибровочного газа; 6 - внутренняя ячейка для ввода калибровочного газа; 7 - защитное окно; 8 - блок отражателя; 9 - отражатель; 10 - газоход или труба; 11 - нагнетатель продувочного воздуха

Рисунок 4 - Пример схемы неэкстрактивного маршрутного датчика (метод отражения излучения)

|

1 - поток отходящего газа; 2 - зонд; 3 - водонепроницаемый кожух; 4 - нагреватель; 5 - фильтр; 6 - трубка для отбора проб; 7 - газ; 8 - нагреватель; 9 - трубка для подачи калибровочного газа; 10 - штуцер для подсоединения зонда

Рисунок 5 - Пример компоновки системы экстрактивного отбора проб в том случае, когда фильтр расположен после зонда

|

1 - поток отходящего газа; 2 - зонд; 3 - защитная трубка; 4 - нагреватель; 5 - водонепроницаемый кожух; 6 - фильтр; 7 - трубка для отбора проб; 8 - газ; 9 - трубка для подачи калибровочного газа; 10 - стенка газохода

Рисунок 6 - Пример компоновки системы экстрактивного отбора проб с блоком электронагрева зонда и защитной трубкой для зонда

|

а - охлаждение до комнатной температуры; b - охлаждение до комнатной температуры; с - принудительное охлаждение воздухом; d - охлаждение водяной рубашкой; е - охлаждение хладагентом; f - термоэлектрическое охлаждение; g - осушитель (полупроницаемый материал, тефлон или эквивалентные материалы)

1 - проба газа; 2 - газожидкостный разделитель; 3 - вентилятор для охлаждения; 4 - вода; 5 - охлаждение этиленгликолем или другими хладагентами; 6 - сконденсированная влага; 7 - блок термоэлектрического охлаждения (элемент Пельтье); 8 - отбираемый газ (или сухой воздух); 9 - поглотительная трубка; 10 - сухой воздух (или отбираемый газ); 11 - нагреватель, обеспечивающий поддержание температуры по крайней мере на 15 К выше температуры точки росы газа

Рисунок 7 - Примеры систем удаления водяных паров

|

- подробная схема зонда для разбавления газа; 1 - зонд для разбавления газа; 2 - линия подачи газа-разбавителя/воздуха; 3 - линия для отвода разбавленной пробы газа; 4 - блок управления; 5 - коллектор; 6 - расходомер; 7 - линия сброса избытка газа; 8 - трубки для подачи газа к газоанализаторам; 9 - сжатый воздух (нулевой поверочный газ); 10 - калибровочный газ; 11 - трубка для подачи калибровочного газа; 12 - трубка, подсоединенная к вакуумметру; 13 - поток отходящего газа; 14 - проба газа (

); 15 - диафрагменный измеритель критического течения газа; 16 - вакуумметр; 17 - разбавленная проба газа (

![]() ); 18 - подача газа-разбавителя/воздуха; 19 - фильтр

); 18 - подача газа-разбавителя/воздуха; 19 - фильтр

Расход газа разбавителя (воздуха) =.

Расход отбираемого газа (пробы) =.

Коэффициент разбавления =![]() .

.

Исходное содержание определяемого газа в отходящем газовом потоке = ![]() результат измерения.

результат измерения.

Рисунок 8 - Схема зонда для разбавления проб газа

Приложение А

(справочное)

Материалы, применяемые для изготовления устройств отбора проб

А.1 Устройства системы отбора проб

Правильный выбор материалов для изготовления устройств отбора проб (далее - материалы) является важной частью проектирования устройств. Применяемые материалы должны соответствовать следующим требованиям:

a) иметь высокую химическую стойкость и выдерживать воздействие агрессивных компонентов пробы;

b) не взаимодействовать с компонентами отходящих газов (вступать в химические реакции, абсорбировать, адсорбировать);

c) быть термостойкими при использовании в газоходе или около него.

Требования следует рассматривать с учетом стоимости материалов.

А.2 Химическая стойкость

Агрессивными компонентами отходящих газов контролируемых источников выбросов являются шелочные или кислые газы, такие как диоксид азота , диоксид серы

, разбавленная азотная кислота

![]() , сернистая кислота

, сернистая кислота ![]() , разбавленная или концентрированная серная кислота

, разбавленная или концентрированная серная кислота ![]() (влажный триоксид серы

(влажный триоксид серы или кислотный туман), аммиак и хлористый водород. Сведения о химической стойкости различных материалов к этим компонентам, были выбраны из 8-12 литературных источников, приведены в таблице А.1. Все материалы были испытаны при комнатной температуре, а при более высоких температурах их стойкость может значительно уменьшиться.

Нержавеющая сталь марки Carpenter 20 SS является самой стойкой в ряду материалов: алюминий, стали марок 304 SS

, 316 SS

и Carpenter 20 SS. Боросиликатное стекло и ПТФЭ (тефлон

) очень стойки ко всем компонентам проб. Поливинилхлорид (ПВХ) и тигон

являются несколько менее стойкими ко всем компонентам, за исключением концентрированной азотной кислоты (

![]() ), присутствие которой не ожидается на входе в систему отбора проб. ПВХ является коррозионно-стойким, но при определенных условиях может вступать в реакцию с коррозийными компонентами. Для определения

), присутствие которой не ожидается на входе в систему отбора проб. ПВХ является коррозионно-стойким, но при определенных условиях может вступать в реакцию с коррозийными компонентами. Для определения и

во влажных пробах при их низком содержании рекомендуется применять ПТФЭ и боросиликатное или кварцевое стекло. Полиэтилен и полипропилен имеют очень близкую химическую стойкость и пригодны для применения, если не ожидается контакта с концентрированной азотной кислотой (например, кислотный туман на предприятиях по производству серной кислоты). Материал нейлон имеет ограниченное применение в системах отбора проб, а относительно характеристик витона, полученных по результатам испытаний его стойкости, мнения специалистов расходятся.

________________

В Российской Федерации достаточно известными и распространенными аналогами приведенных в стандарте марок сталей являются: для 304 SS - 08Х18Н10, для 316 SS - 08Х17Н13М2Т, для Carpenter 20 SS - 06ХН28МДТ (по ГОСТ 5632-72).

Тефлон, тигон и витон - примеры подходящей серийно выпускаемой продукции. Информация приведена для удобства пользователей настоящего стандарта и не является рекламой ИСО указанной продукции.

Таблица А.1 - Химическая стойкость различных материалов (для трубок отбора проб, зонда)

Материал | Агрессивный компонент | ||||||||||||||

Сухой

| Сухой

| Разбав- | Разбав- | Разбав-

| Концент-

| Концентри- | Разбавленные | Макс. темп. | |||||||

|

|

|

|

|

| Мер- | K | ||||||||

Нержавеющая сталь 304 SS | S (наблюдалась некоторая точечная коррозия) | S | S | Q | U | S | U | S | S | S | U | S | S | S | 1075 |

Нержавеющая сталь 316 SS | S | S | S | S | S или Q | S | U | S | S | S | U | S | S | S | 1075 |

Нержавеющая сталь Carpenter 20 SS | S | S | S | S | S или Q | S | S | S | S | S | U | S | S | S | 1075 |

Сплав хастеллой | S | S | S | S | S | S | S | S | S | S | S | S | S | S | |

Алюминий | S | N/A | S | S | Q | U | U | N/A | N/A | N/A | N/A | N/A | N/A | N/A | |

Боросиликатное стекло | S | S | S | N/A | S | S | S | S | S | S | S | S | S | S | 675 |

Кварцевое стекло | S | S | S | N/A | S | S | S | S | S | S | S | S | U | S | 1275 |

Политетрафторэтилен | S | S | S | S | S | S | S | S | S | S | U | S | S | S | 475 |

Непластифицированный поливинилхлорид | S | S | S | S | Q | U | S или Q | N/A | N/A | N/A | N/A | N/A | N/A | N/A | |

Поливинилхлорид | S | S | S или Q | S | S | Q или U | S или Q | S | S | U | S | S | S | U | 345 |

Полиэтилен | S | S | S или Q | S | S | U | Q или U | N/A | N/A | N/A | N/A | N/A | N/A | N/A | |

Полипропилен | S | S | S | S | S | U | Q или U | N/A | N/A | N/A | N/A | N/A | N/A | N/A | |

Нейлон | - | S | S | S | S | U | U | N/A | N/A | N/A | N/A | N/A | N/A | N/A | |

Витон | S или U | S | S | S | S | S или Q | S или Q | N/A | N/A | N/A | N/A | N/A | N/A | N/A | |

Оценка химической стойкости материалов: S - удовлетворительно; Q - сомнительно; U - неудовлетворительно; N/A - нет данных.

| |||||||||||||||

Таблица А.2 - Химическая стойкость различных материалов (для соединительных трубок, фильтра)

Части | Материал | Сухие | Разбавленные | Макс. темп. | |||||||

|

|

|

|

|

|

|

| Мер- | K | ||

Фильтр | Спеченное боросиликатное стекло | S | S | S | S | S | S | S | U | S | 675 |

Сетка из нержавеющей стали | S | S | S | S | S | U | U | U | U | 975 | |

Спеченная нержавеющая сталь | S | S | S | S | S | U | U | U | U | 975 | |

Сплав хастеллой | S | S | S | S | S | S | S | S | S | ||

Пористая керамика | S | S | S | S | S | U | S | U | U | 1275 | |

Политетрафторэтилен | S | S | S | S | S | U | S | S | U | 475 | |

Соедини- | Фторкаучук | S | S | S | S | S | S | S | S | S | 455 |

Силиконовая резина | S | S | S | S | S | U | S | S | S | 425 | |

Хлоропреновый каучук | S | S | U | U | U | U | U | U | U | 355 | |

Оценка химической стойкости материалов: S - удовлетворительно; U - неудовлетворительно.

| |||||||||||

А.3 Дополнительная информация по таблице А.2

a) При применении молибденсодержащей нержавеющей стали марок SUS 316 и SUS 316L при определении содержания в присутствии

может наблюдаться отклонение результатов измерений в сторону

![]() значений, из-за каталитического окисления аммиака под действием молибдена.

значений, из-за каталитического окисления аммиака под действием молибдена.

b) При непродолжительном применении ПТФЭ может выдержать температуру до 535 К.

c) Поскольку существует несколько марок нержавеющей стали (такие как 304 SS, 316 S, Carpenter 20 SS), конкретную марку следует выбирать в соответствии с природой газа и совместимостью с ним.

d) Причиной применения боросиликатного стекла вместо кварцевого является то, что последнее подвержено коррозии в большей степени и является дорогостоящим, хотя оба эти материала при коррозии образуют тетрафторид кремния, улавливаемый абсорбентом. Кроме того, причиной применения зонда из нержавеющей стали и неиспользования фильтров из спеченной нержавеющей стали является то, что для улавливания фтористых соединений следует использовать материал с диаметром пор 0,8 мкм.

e) Титан применяют при определении хлористого водорода, но не хлора, поскольку несмотря на то, что титан устойчив по отношению к влажному хлору, с сухим газообразным хлором он реагирует со взрывом.

f) Принимают, что температура, при которой эксплуатируют устройства отбора проб из нержавеющей стали и боросиликатного стекла, на 100 К ниже, чем установленная для указанных материалов 1175 К и 775 К соответственно. При температуре 1175 К и выше в нержавеющей стали увеличивается число точечных микротрещин, и она становится более хрупкой. При температуре 775 К боросиликатное стекло переходит из жидкого в твердое состояние, и зонд из него, помещаемый в газоход, может согнуться и (или) быть закупорен в зависимости от скорости потока отходящего газа. Эти рекомендации необходимо принимать в целях безопасности. В любом случае температуры 1175 и 775 К характерны для процессов горения, поэтому нецелесообразно проводить отбор проб отходящего газа при этих температурах.

Таблица А.3 - Общий состав и характеристики нержавеющей стали

Нержавеющая сталь | Общий состав | Характеристики и применение |

SUS 304 | 18Cr-8Ni | Наиболее широко используется как жаропрочная сталь в пищевой и химической промышленности для оборудования общего назначения |

SUS 316 | 18Cr-12Ni-2,5Mo | Улучшенные по сравнению с SUS 304 антикоррозионные свойства и повышенная стойкость к точечному образованию микротрещин в морской воде и других средах |

SUS 316J1 | 18Cr-12Ni-2Mo-2Cu | Материал, стойкий к воздействию серной кислоты, обладает улучшенными антикоррозионными свойствами и повышенной стойкостью к точечному образованию микротрещин, по сравнению с SUS 316 |

SUS 317 | 18Cr-12Ni-3,5Mo | Материал с повышенной стойкостью к точечному образованию микротрещин, по сравнению с SUS 316J1, применяют в красильном оборудовании |

SUS 317J1 | 18Cr-12Ni-5Mo | Применяют в теплообменниках на предприятиях по производству азотной и фосфорной кислот, в оборудовании для процессов отбеливания, в которых используется раствор, содержащий хлорид-ионы |

SUS 329J1 | 25Cr-4,5Ni-2Mo | Материал, имеющий двухфазную структуру, обладающий высокой стойкостью к кислотам и точечному образованию микротрещин, а также повышенной прочностью, применяется в качестве материала, устойчивого к воздействию морской воды |

SUS 329J2L | 25Cr-6Ni-3,5Mo-0,2N | Обладает повышенной стойкостью к действию концентрированных растворов хлоридов и окружающей среды, в том числе морской воды и т.д., характеристики прочности и другие характеристики аналогичны или лучше, чем у SUS 329J1 |

Carpenter 20 SS | 20Cr-29Ni-2Mo-3Cu | Обладает повышенной стойкостью к воздействию серной кислоты |

Хастеллой А | 57Ni-20Mo-20Fe | Обладает повышенной механической прочностью при высоких температурах и устойчив к окислению |

Хастеллой В | 64Ni-28Mo-6Fe | |

Хастеллой С | 57Ni-17Mo-6Fe-15Cr-4W | |

Примечание - Поскольку молибден, добавляемый в сплав, действует как катализатор при определении | ||

Таблица А.4 - Характеристики фторкаучука

Химическое название | Политетра- | Сополимер тетрафтор- | Сополимер тетрафтор- | Политри- | Поливини- | Сополимер тетрафтор- | Сополимер тетрафтор- | Сополимер хлортри- | ||

Торговое название и другие | Тефлон | Тефлон | Тефлон | Дифлон | Полимер Kainer | Сополимер | Тефлон | Тефлон | ||

Аббревиатура | ПТФЭ | ПФА | ФЭП | ПХТФЭ | ПВДФ | ЭТФЭ | ЭТФЭ | ЭХТФЭ | ||

Характеристики | Единица | ASTM | ||||||||

Физические | ||||||||||

Температура плавления | К | - | 600 | 583 | 548 | 493 | 444 | 553 | 543 | 518 |

Удельная плотность | D 792 | 2,14-2,20 | 2,12-2,17 | 2,12-2,17 | 2,1-2,2 | 1,75-1,78 | 1,70 | 1,80 | 1,68-1,69 | |

Термические | ||||||||||

Теплопроводность | 10 | С 177 | 6,0 | 6,0 | 6,5 | 4,7-5,3 | 3,0 | 5,7 | 5,7 | 5,8 |

Удельная теплоемкость | кал/(К·г) | N/A | 0,25 | 0,25 | 0,28 | 0,22 | 0,33 | 0,46-0,47 | N/A | N/A |

Коэффициент линейного расширения | 10 | D 696 | 10 | 12 | 8,3-10,5 | 4,5-7,0 | 8,5 | 9-9,3 | 1,7-3,2 | 8 |

Температура, при которой происходит термическая деформация | - | D 648 | - | - | - | - | - | - | - | - |

18,5 кг/см | К | 328 | 320 | 323 | N/A | 363 | 347 | 483 | 350 | |

4,6 кг/см | К | 394 | 347 | 345 | 399 | 405-422 | 377 | 538 | 389 | |

Макс. рабочая температура | К | (Без нагрузки) | 533 | 533 | 473 | 450-473 | 423 | 423-453 | 473 | 438-453 |

Прочностные характеристики и т.д. | ||||||||||

Гигроскопичность (24 ч) | % | D 570 | 0,00 | 0,03 | <0,01 | 0,00 | 0,04 | 0,029 | 0,022 | 0,001 |

Воспламеняемость [на 1/8 глубины] | - | (UL-94) | V-0 | V-0 | V-0 | V-0 | N/A | V-0 | V-0 | V-0 |

Кислородный индекс | - | D 2863 | >95 | >95 | >95 | >95 | N/A | 30 | N/A | 60 |

Воздействие солнечного света | - | - | Нет | Нет | Нет | Нет | Нет | Нет | N/A | Нет |

Воздействие слабой кислоты | - | D 543 | Нет | Нет | Нет | Нет | Нет | Нет | N/A | Нет |

Воздействие сильной кислоты | - | D 543 | Нет | Нет | Нет | Нет | Разрушается под действием паров серной кислоты | Нет | N/A | Нет |

Воздействие слабого основания | - | D 543 | Нет | Нет | Нет | Нет | Нет | Нет | N/A | Нет |

Воздействие щелочи | - | D 543 | Нет | Нет | Нет | Нет | Нет | Нет | N/A | Нет |

Воздействие растворителя | - | D 543 | Нет | Нет | Нет | Незначительное разложение под действием галоген- | Устойчив к действию почти всех растворителей | Нет | N/A | Высокоустойчив |

Источники: Современная Энциклопедия Пластмасс 76/77 и дополнительные данные, представленные корпорацией "Дюпон". Термостойкость полиэтиленового тетрафторполимера будет другой при температуре в случае непрерывного измерения. Необходимо отметить, что рабочая температура для тефлона ПФА составляет ниже 473 К, для неофлона ФЭП - ниже 423 К и для дифлона ПХТФЭ - ниже 393 К. Рабочую температуру следует выбирать в соответствии с характеристиками используемых материалов.

| ||||||||||

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 10780:1994 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Библиография

[1] | ISO 7934 | Stationary source emissions - Determination of the mass concentration of sulfur dioxide - Hydrogen peroxide/barium perchlorate/Thorin method (ИСО 7934 Выбросы стационарных источников. Определение массовой концентрации диоксида серы. Метод с применением перекиси водорода, перхлората бария или торина |

[2] | ISO 7935 | Stationary source emissions - Determination of the mass concentration of sulfur dioxide - Performance characteristics of automated measuring methods (ИСО 7935 Выбросы стационарных источников. Определение массовой концентрации диоксида серы. Характеристики автоматических методов измерений в условиях применения) |

[3] | ISO 9096 | Stationary source emissions - Manual determination of mass concentration of particulate matter (ИСО 9096 Выбросы стационарных источников. Определение массовой концентрации твердых частиц ручным гравиметрическим методом) |

[4] | ISO 10849 | Stationary source emissions - Determination of the mass concentration of nitrogen oxides - Performance characteristics of automated measuring systems (ИСО 10849 Выбросы стационарных источников. Определение массовой концентрации оксидов азота. Характеристики) |

[5] | ISO 11564 | Stationary source emissions - Determination of the mass concentration of nitrogen oxides - Naphthylethylenediamine photometric method (ИСО 11564 Выбросы стационарных источников. Определение массовой концентрации диоксида серы. Фотометрический метод с применением нафтилэтилендиамина) |

[6] | ISO 12039 | Stationary source emissions - Determination of carbon monoxide, carbon dioxide and oxygen - Performance characteristics and calibration of automated measuring systems (ИСО 12039 Выбросы стационарных источников. Определение содержания монооксида углерода, диоксида углерода и кислорода. Характеристики и калибровка автоматических измерительных систем в условиях применения) |

УДК 504.3:006.354 | ОКС 13.040.40 |

Ключевые слова: выбросы стационарных источников, кислород, диоксид углерода, монооксид углерода, диоксид серы, монооксид азота, диоксид азота, смесь оксидов азота, отбор проб, газоанализатор, калибровка | |

Электронный текст документа

и сверен по:

, 2019