ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71668—

2024

ПОДШИПНИКИ И ОТДЕЛЬНЫЕ ДЕТАЛИ ДЛЯ ТРАНСПОРТА С ВНЕШНЕЙ ЗАЩИТОЙ ПОВЫШЕННОЙ ПРОЧНОСТИ

Общие технические условия

Издание официальное

Москва

Российский институт стандартизации 2024

ГОСТ Р 71668—2024

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом «Управляющая компания ЕПК» (ОАО «УК ЕПК»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 307 «Подшипники качения и скольжения»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 октября 2024 г. № 1379-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71668—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения и обозначения....................................................3

4 Классификация.......................................................................4

5 Технические требования...............................................................6

6 Правила приемки....................................................................17

7 Методы контроля....................................................................17

8 Транспортирование и хранение.........................................................20

9 Указания по применению и эксплуатации................................................21

10 Гарантии изготовителя...............................................................21

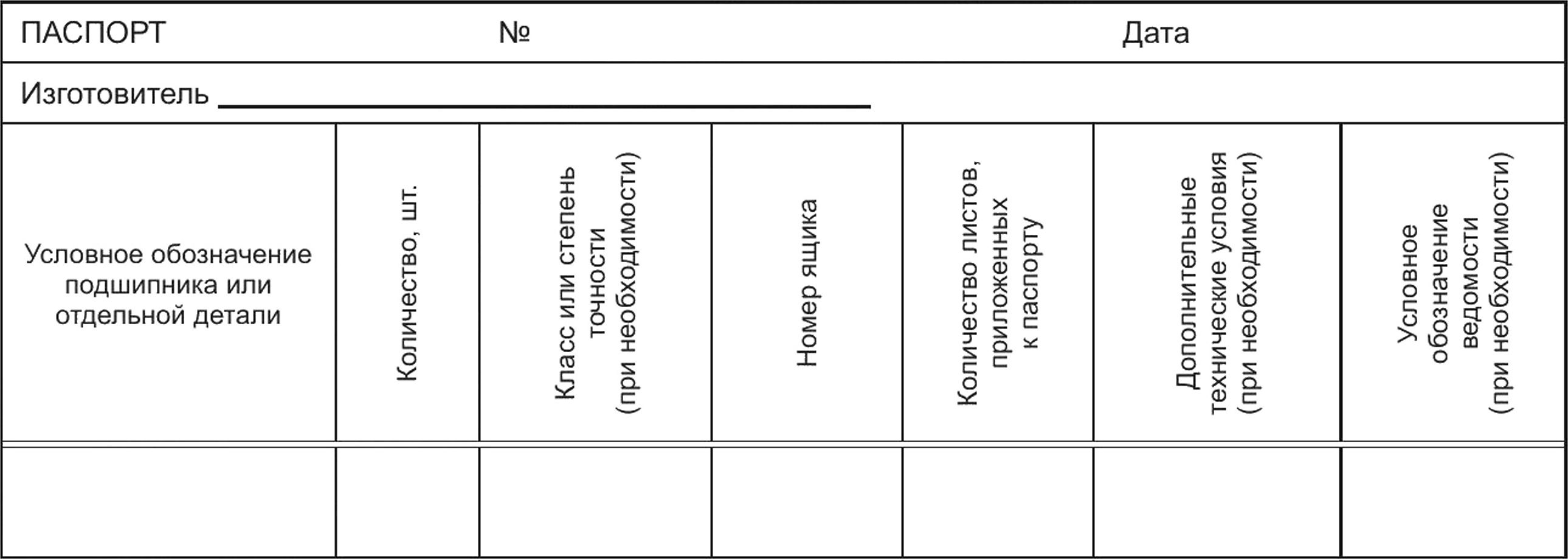

Приложение А (обязательное) Образец паспорта для подшипников и отдельных деталей..........22

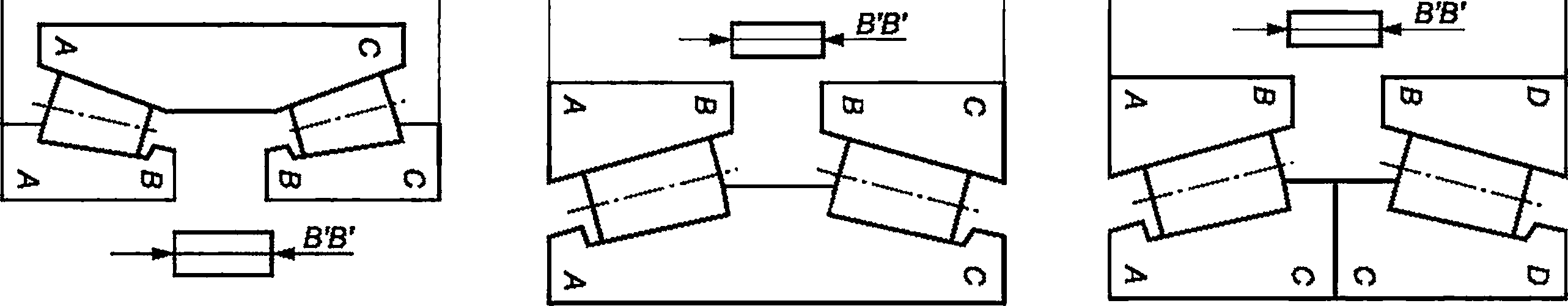

Приложение Б (обязательное) Образец паспорта для конических двухрядных подшипников........23

III

ГОСТ Р 71668—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОДШИПНИКИ И ОТДЕЛЬНЫЕ ДЕТАЛИ ДЛЯ ТРАНСПОРТА С ВНЕШНЕЙ ЗАЩИТОЙ ПОВЫШЕННОЙ ПРОЧНОСТИ

Общие технические условия

Bearings and elements for vehicles with high-strength external protection. Specifications

Дата введения — 2024—11—01

1 Область применения

Настоящий стандарт распространяется на шариковые, роликовые и шарнирные подшипники и отдельные детали*, применяемые для транспорта с внешней защитой повышенной прочности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 520—2011 Подшипники качения. Общие технические условия

ГОСТ 801 Прокат из подшипниковой стали. Технические условия

ГОСТ 831 Подшипники качения. Подшипники шариковые радиально-упорные однорядные. Общие технические требования

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2893 Подшипники качения. Канавки под установочные пружинные кольца. Кольца установочные пружинные. Размеры и допуски

ГОСТ 3189 Подшипники качения. Система условных обозначений

ГОСТ 3325 Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки

ГОСТ 3635 (ИСО 6124-1—82, ИСО 6124-2—82, ИСО 6124-3—82, ИСО 6125—82) Подшипники шарнирные. Технические условия

ГОСТ 3722 Подшипники качения. Шарики стальные. Технические условия

ГОСТ 4060 Подшипники роликовые игольчатые с одним наружным штампованным кольцом. Технические условия

ГОСТ 4252 Подшипники качения. Подшипники шариковые радиально-упорные двухрядные. Классификация, указания по применению и эксплуатации

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 4657 Подшипники качения. Подшипники игольчатые однорядные с кольцами, обработанными резанием. Общие технические требования

ГОСТ 5377 Подшипники качения. Подшипники цилиндрические без внутреннего или наружного кольца. Классификация, указания по применению и эксплуатации

* Здесь и далее в тексте под словами «отдельные детали» понимают шарики, цилиндрические и игольчатые ролики, поставляемые в виде отдельных деталей.

Издание официальное

1

ГОСТ Р 71668—2024

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5721 Подшипники качения. Подшипники роликовые сферические двухрядные с асимметричными роликами. Общие технические требования

ГОСТ 6364 Подшипники роликовые конические двухрядные. Основные размеры

ГОСТ 6870 Подшипники качения. Ролики игольчатые. Технические условия

ГОСТ 7242 Подшипники качения. Подшипники шариковые радиальные однорядные с защитными шайбами. Общие технические требования

ГОСТ 7634 Подшипники качения. Подшипники цилиндрические двухрядные и многорядные. Общие технические требования

ГОСТ 7872 Подшипники упорные шариковые одинарные и двойные. Технические условия

ГОСТ 8328 Подшипники качения. Подшипники цилиндрические однорядные. Классификация, указания по применению и эксплуатации

ГОСТ 8338 Подшипники качения. Подшипники шариковые радиальные однорядные. Классификация, указания по применению и эксплуатации

ГОСТ 8882 Подшипники качения. Подшипники шариковые радиальные однорядные с уплотнениями. Общие технические требования

ГОСТ 9045 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 9569 Бумага парафинированная. Технические условия

ГОСТ 9592 Подшипники шариковые радиальные с выступающим внутренним кольцом. Технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 10702 Прокат сортовой из конструкционной нелегированной и легированной стали для холодной объемной штамповки. Общие технические условия

ГОСТ 14861 Тара производственная. Типы

ГОСТ 15527 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 17711 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 21022 Сталь хромистая для прецизионных подшипников. Технические условия

ГОСТ 22696 Подшипники качения. Ролики цилиндрические. Технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24696 Подшипники качения. Подшипники роликовые сферические двухрядные с симметричными роликами. Общие технические требования

ГОСТ 24810 Подшипники качения. Внутренние зазоры

ГОСТ 24955 Подшипники качения. Термины и определения

ГОСТ 25255 Подшипники качения. Ролики цилиндрические длинные. Технические условия

ГОСТ 25256 Подшипники качения. Допуски. Термины и определения

ГОСТ 27365 Подшипники качения. Подшипники конические однорядные. Классификация, указания по применению и эксплуатации

ГОСТ 28428 Подшипники радиальные шариковые сферические двухрядные. Технические условия

ГОСТ Р 71547 Подшипники шариковые радиальные однорядные для приборов. Технические условия

ГОСТ Р 71661 Подшипники и отдельные детали. Порядок согласования применения

Примечание — При пользовании настояшим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется принять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

2

ГОСТ Р 71668—2024

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены термины по ГОСТ 24955 и ГОСТ 25256, а также следующие термины с соответствующими определениями:

3.1.1 бомбинированный ролик: Номинально цилиндрический или конический ролик, который в осевом сечении имеет плавную, слегка выпуклую линию изгиба.

Примечания

1 Бомбинированный ролик предназначен для предотвращения концентрации напряжений на краях контактов между роликом и дорожками качения.

2 Наружная поверхность бомбинированного ролика имеет слегка выпуклую кривизну, регламентированную на ее части.

3.1.2 длинный цилиндрический ролик: Цилиндрический ролик с номинальным диаметром свыше 6 мм и отношением длины к диаметру равным трем.

3.1.3 закрытый подшипник: Подшипник, оснащенный одним или двумя уплотнениями или защитными шайбами.

3.1.4 игольчатый ролик: Цилиндрический ролике номинальным диаметром до 6 мм и отношением длины к диаметру от трех до десяти.

3.1.5 конический ролик: Ролик, имеющий номинально коническую поверхность.

3.1.6 предварительно смазанный подшипник: Подшипник качения, заполненный смазочным материалом на предприятии-изготовителе.

3.1.7 профилированный ролик: Цилиндрический или конический ролик, обеспечивающий рациональный контакт с дорожками качения.

Примечание — Наружная поверхность профилированного ролика имеет слегка выпуклый на всей длине ролика или на его части регламентированный профиль. Видами профилированных роликов могут быть бомби-нированные ролики, ролики с логарифмическим профилем и пр.

3.1.8 трещина: Дефект поверхности, представляющий собой разрыв металла, идущий вглубь поверхности детали.

Примечание — Образование трещины, как правило, происходит вследствие напряжений, связанных со структурными превращениями или неправильным нагревом и охлаждением.

3.1.9 трооститные пятна: Дефект поверхности, представляющий собой участки с пониженной твердостью на поверхности детали, образующиеся при недостаточно резком охлаждении в процессе закалки.

3.1.10 цилиндрический ролик: Тело качения, имеющее номинально цилиндрическую поверхность.

3.1.11 шарнирный подшипник: Опора скольжения, внутреннее и наружное кольцо которой имеет поверхность скольжения сферической формы.

Примечание — Шарнирный подшипник предназначен для подвижного соединения.

3.1.12 штрихи вторичного отпуска: Прижоги* в виде коротких тонких линий на шлифованной поверхности деталей.

3.2 В настоящем стандарте применены следующие обозначения:

D — номинальный наружный диаметр подшипника;

Dw — номинальный диаметр тела качения;

d— номинальный диаметр отверстия подшипника;

Ga — осевой внутренний зазор подшипника;

Gr— радиальный внутренний зазор подшипника:

^еа — радиальное биение наружного кольца собранного подшипника;

Kia — радиальное биение внутреннего кольца собранного подшипника;

Lw — номинальная длина ролика;

* Определение к данному термину установлено в ГОСТ 23505—79 «Обработка абразивная. Термины и определения».

3

ГОСТ Р 71668—2024

Sd — перпендикулярность торца внутреннего кольца относительно отверстия;

SDw — торцовое биение ролика;

Sea — осевое биение наружного кольца собранного подшипника;

Sia — осевое биение внутреннего кольца собранного подшипника;

^Bs — непостоянство ширины внутреннего кольца;

VDwL— разноразмерность диаметра партии роликов;

VDwsp — непостоянство диаметра ролика в единичной радиальной плоскости;

^LwL— разноразмерность длины партии роликов;

А — огранка ролика;

Д2р — отклонение угла конуса конического ролика;

ADwmp — отклонение среднего диаметра ролика в единичной плоскости;

ALws — отклонение единичной длины ролика.

Расшифровка параметров шероховатости Ra и Rz в соответствии с ГОСТ 2789.

4 Классификация

4.1 Условное обозначение

4.1.1 Условное обозначение шариковых и роликовых подшипников — по ГОСТ 3189, игольчатых подшипников с наружным штампованным кольцом — по ГОСТ 4060, шарнирных — по ГОСТ 3635.

4.1.2 Шарики, поставляемые в виде отдельных деталей, изготовленные из стали по ГОСТ 5632 марки 95X18, стали по техническим условиям изготовителя марок 95Х18-Ш, 110Х18М, должны содержать в условном обозначении букву «Ю» справа.

4.1.3 При заказе обозначение подшипника должно состоять из слова «Подшипник», условного обозначения подшипника и, через пробел, обозначения настоящего стандарта с указанием года принятия.

Пример — Подшипник номинальным диаметром отверстия 150 мм (обозначение диаметра 30), номинальным наружным диаметром 225 мм (серии диаметров 1), шариковый радиальный (типа 0), однорядный (конструктивного исполнения 00), номинальной шириной 35 мм (серии ширин 0), класса точности 6 (обозначение класса точности 6/ с латунным сепаратором (Л), изготовленный по настоящему стандарту:

Подшипник 6-1 ЗОЛ ГОСТ Р 71668—2024.

4.1.4 При заказе обозначение шариков должно состоять из слова «Шарик», номинального диаметра шарика, выраженного в миллиметрах, степени точности, предельных отклонений среднего диаметра шарика и, через пробел, обозначения настоящего стандарта с указанием года принятия.

Пример — Шарик, поставляемый в виде отдельной детали, номинальным диаметром 30,162 мм (обозначение диаметра 30,162), степени точности G 200 по ГОСТ 3722 (обозначение степени точности G 200), с предельными отклонениями среднего диаметра шарика 0 и плюс 200 мкм (обозначение предельного отклонения среднего диаметра шарика +200), изготовленный по настоящему стандарту:

Шарик 30,162 G 200 +200 ГОСТ Р 71668—2024.

4.1.5 При заказе обозначение цилиндрических роликов должно состоять из слова «Ролик», номинального диаметра ролика, выраженного в миллиметрах, знака умножения (х), номинальной длины, выраженной в миллиметрах, группы предельных отклонений (при наличии), степени точности и, через пробел, обозначения настоящего стандарта с указанием года принятия.

Пример — Ролик, поставляемый в виде отдельной детали, номинальным диаметром 10 мм (обозначение диаметра 10), номинальной длиной 12 мм (обозначение длины 12), с предельными отклонениями по группе Н (обозначение группы Н), степени точности III (обозначение степени точности III), изготовленный по настоящему стандарту:

Ролик 10*12 НШ ГОСТР 71668—2024.

4

ГОСТ Р 71668—2024

4.1.6 При заказе обозначение игольчатых роликов должно состоять из слова «Ролик», номинального диаметра ролика, выраженного в миллиметрах, знака умножения (х), номинальной длины, выраженной в миллиметрах, степени точности по ГОСТ 6870, конструктивного исполнения и, через пробел, обозначения настоящего стандарта с указанием года принятия.

Пример — Ролик, поставляемый в виде отдельной детали, с номинальным диаметром 2 мм (обозначение диаметра 2), с номинальной длиной 19,8 мм (обозначение длины 19,8), степени точности 5 (обозначение степени точности 5), конструктивного исполнения А (обозначение конструктивного исполнения А), изготовленный по настоящему стандарту:

Ролик 2*19,8 А 5 ГОСТ Р 71668—2024.

4.2 Конструктивное исполнение

4.2.1 Конструктивное исполнение подшипников:

- шариковых радиальных однорядных — по ГОСТ 8338;

- шариковых радиальных однорядных для приборов — ГОСТ Р 71547;

- шариковых радиальных однорядных с защитными шайбами — по ГОСТ 7242;

- шариковых радиальных однорядных с уплотнениями — по ГОСТ 8882;

- шариковых радиально-упорных однорядных — по ГОСТ 831;

- шариковых радиальных с выступающим внутренним кольцом — по ГОСТ 9592;

- шариковых радиально-упорных двухрядных — по ГОСТ 4252;

- шариковых сферических двухрядных — по ГОСТ 28428;

- цилиндрических однорядных — по ГОСТ 8328;

- цилиндрических двухрядных и многорядных — по ГОСТ 7634;

- цилиндрических без внутреннего или наружного кольца — по ГОСТ 5377;

- роликовых сферических двухрядных с асимметричными роликами — по ГОСТ 5721;

- роликовых сферических двухрядных с симметричными роликами — по ГОСТ 24696;

- игольчатых однорядных с кольцами, обработанными резанием — по ГОСТ 4657;

- игольчатых с одним штампованным наружным кольцом — по ГОСТ 4060;

- конических однорядных — по ГОСТ 27365;

- конических двухрядных — по ГОСТ 6364;

- шариковых упорных — по ГОСТ 7872;

- шарнирных — по ГОСТ 3635.

По согласованию с заказчиком (потребителем) допускается применение других конструктивных исполнений подшипников.

4.2.2 Присоединительные размеры шариковых и роликовых подшипников — по ГОСТ 3478, шарнирных — по ГОСТ 3635. По согласованию с заказчиком (потребителем) допускается применение других присоединительных размеров подшипников.

4.3 Класс (степень) точности

4.3.1 Класс точности шариковых и роликовых подшипников — по ГОСТ 520.

4.3.2 Класс точности игольчатых подшипников с одним штампованным наружным кольцом — по ГОСТ 4060.

4.3.3 Степень точности шарнирных подшипников — по ГОСТ 3635.

4.3.4 Класс точности игольчатых роликов, поставляемых в виде отдельных деталей, — по ГОСТ 6870.

4.3.5 Класс точности шариков, поставляемых в виде отдельных деталей, — в соответствии с ГОСТ 3722.

4.3.6 Степень точности цилиндрических роликов с прямолинейной образующей, поставляемых в виде отдельных деталей, в соответствии с ГОСТ 22696.

4.3.7 Степень точности профилированных цилиндрических роликов, роликов с прямолинейной образующей со скосами, поставляемых в виде отдельных деталей, в порядке понижения точности: II, III, IV, V.

4.3.8 Степень точности длинных цилиндрических роликов, поставляемых в виде отдельных деталей, в порядке понижения точности: I, II, III — в соответствии с ГОСТ 25255.

5

ГОСТ Р 71668—2024

5 Технические требования

5.1 Основные показатели

5.1.1 Показатели назначения

5.1.1.1 Твердость деталей подшипников, эксплуатируемых при температуре не более 100 °C, должна соответствовать значениям, приведенным в таблице 1, свыше 100 °C — по документации разработчика подшипников.

Таблица 1

Сталь | Твердость, HRC | |||

Кольцо с номинальной толщиной стенки до 35 мм и ролик с Dw < 55 мм | Кольцо с номинальной толщиной стенки свыше 35 мм и ролик Dw > 55 мм | Шарик | ||

D„, < 45 мм | Dw > 45 мм | |||

По ГОСТ 801 марок ШХ15, ШХ15-Ш, ШХ15-В, по ГОСТ 4543 марки 18ХП1» | 61—65 | 59—63 | 63—67 | 61—67 |

По ГОСТ 801 марок ШХ15СГ2), ШХ15СГ-В2), ШХ20СГ, ШХ15СГ-Ш2» | 60—64 | 59—63 | 63—67 | 61—67 |

По ГОСТ 1050 марки 15П1> | 58—62 | |||

По ГОСТ 4543 марки 20Х2Н4А1 > | 59—66 | |||

1) Глубина упрочненного слоя и твердость сердцевины должны соответствовать нормам, указанным в конструкторской документации (далее — КД). 2) По заказу потребителя твердость колец с номинальной толщиной стенки свыше 35 мм и роликов с номинальным диаметром свыше 55 мм должна быть от 60 до 64 HRC. | ||||

5.1.1.2 Твердость деталей подшипников для остальных материалов — по КД.

5.1.1.3 Твердость шариков, поставляемых в виде отдельных деталей: Б 26,988 G 200±25, Б 26,988 G 200±150; 30,162 G 200+200; Б 30,162 G 200-200; Б 31,75 G 200±20; Б 34,925 G 200±25 — должна быть в пределах от 170 до 207 НВ.

5.1.1.4 Твердость игольчатого ролика, поставляемого в виде отдельной детали и изготовленного из стали по техническим условиям изготовителя марки 8Х4В9Ф2-Ш, должна быть в пределах от 59 до 63 HRC.

5.1.1.5 Твердость шариков, поставляемых в виде отдельных деталей, из стали по ГОСТ 5632 марки 95X18, по техническим условиям изготовителя марки 95X18-Ш должна быть в пределах от 59 до 63 HRC.

5.1.1.6 Твердость шариков, поставляемых в виде отдельных деталей, по техническим условиям изготовителя марки 110Х18М-ШД должна быть в пределах от 61 до 65 HRC.

5.1.1.7 Твердость длинных цилиндрических роликов из стали по ГОСТ 801 марки ШХ15 должна быть в пределах от 61 до 65 HRC, из стали по ГОСТ 801 марок ШХ15СГ и ШХ20СГ — в пределах от 60 до 64 HRC.

5.1.1.8 Подшипники должны вращаться свободно, без заеданий.

5.1.1.9 Микроструктура деталей — в соответствии с документацией разработчика подшипников.

5.1.1.10 Прижоги и трооститные пятна на поверхностях качения колец и тел качения подшипника не допускаются, на остальных поверхностях колец и роликов подшипника допускаются штрихи вторичного отпуска в соответствии с документацией разработчика подшипников.

5.1.1.11 Трещины на деталях не допускаются.

5.1.1.12 Подшипники и отдельные детали должны быть размагничены. Допускаемые значения остаточной намагниченности — по документации разработчика подшипников.

5.1.1.13 Процесс заполнения предварительно смазанных подшипников смазочным материалом должен обеспечить попадание смазочного материала на дорожки качения и в гнезда сепаратора.

5.1.1.14 В закрытых подшипниках выделение смазочного материала между защитными шайбами или уплотнениями и наружным кольцом не допускается. Допускается незначительное выделение смазочного материала между шайбами или уплотнениями и внутренним кольцом после первичной обкатки.

6

ГОСТ Р 71668—2024

5.1.1.15 Параметр шероховатости Ra поверхности качения колец подшипников 27308У и 27308У1 должен быть не более 0,16 мкм.

5.1.1.16 Параметр шероховатости Ra наружной цилиндрической поверхности колец карданных подшипников конструктивного исполнения 70, 80, 90 по документации разработчика подшипников должен быть не более 0,63 мкм.

5.1.1.17 Шероховатость поверхностей профилированных цилиндрических роликов в соответствии с таблицей 2.

Таблица 2

В микрометрах

Степень точности | Параметр шероховатости Ra | |||

наружной поверхности профилированных роликов, применяемых | поверхности торцов профилированных роликов, применяемых | |||

в подшипниках | в отдельных деталях | в подшипниках | в отдельных деталях | |

II | 0,16 | 0,32 | 0,32 | 0,63 |

III | 0,32 | 0,32 | 0,63 | 0,63 |

IV | 0,32 | 0,32 | 0,63 | 0,63 |

V | — | 0,63 | — | 1,25 |

VI | — | 0,63 | — | 1,25 |

5.1.1.18 Параметр шероховатости Ra поверхности качения колец конических подшипников нормального класса точности и класса точности 0 должен быть не более 0,32 мкм.

5.1.1.19 Параметр шероховатости Ra поверхности качения колец шариковых подшипников нормального класса точности должен быть не более 0,16 мкм.

5.1.1.20 Параметр шероховатости поверхности шариков, поставляемых в виде отдельных деталей, изготовленных из стали по ГОСТ 5632 марки 95X18, по техническим условиям изготовителя марки 95X18-Ш, в соответствии с таблицей 3.

Таблица 3

Степень точности | ow, ММ | Параметр шероховатости | |

Ra | Rz | ||

мкм, не более | |||

3 | От 0,25 до 12,00 включ. | — | 0,2 |

5 | От 0,25 до 12,00 включ. | 0,04 | 0,2 |

10 | От 0,25 до 25,00 включ. | 0,04 | 0,2 |

16 | От 0,25 до 25,00 включ. | 0,04 | 0,2 |

20 | От 0,25 до 6,00 включ. | 0,04 | 0,2 |

Св. 6,00 | 0,08 | 0,4 | |

24 | От 0,25 до 38,00 включ. | 0,08 | 0.4 |

28 | От 0,25 до 38,00 включ. | 0,08 | 0,4 |

40 | От 0,25 до 50,00 включ. | 0,08 | 0,4 |

60 | От 0,25 до 80,00 включ. | 0,16 | 0.8 |

100 | От 0,25 до 120,00 включ. | 0,32 | 1,6 |

200 | От 0,25 до 150,00 включ. | 0,63 | 3,2 |

7

ГОСТ Р 71668—2024

5.1.1.21 Параметр шероховатости Ra шариков Б 26,988 G 200±25, Б 26,988 G 200±150; 30,162 G 200+200; Б 30,162 G 200-200; Б 31,75 G 200±20; Б 34,925 G 200±25, поставляемых в виде отдельных деталей, должен быть не более 2,5 мкм.

5.1.1.22 Состояние поверхностей колец и тел качения подшипников — по документации разработчика подшипников.

5.1.1.23 На поверхностях сепараторов, изготовленных из латуни по ГОСТ 17711 марки ЛЦ40С, допускается наличие интерметаллических включений (темных пятен) в соответствии с контрольными образцами, установленными изготовителем.

5.1.2 Конструктивные требования к подшипникам

5.1.2.1 Шариковые и роликовые подшипники должны быть изготовлены в соответствии с требованиями настоящего стандарта, ГОСТ 520 и КД; шарнирные подшипники — в соответствии с требованиями настоящего стандарта, ГОСТ 3635 и КД.

5.1.2.2 Дополнительные технические требования к подшипникам:

- шариковым радиально-упорным однорядным — по ГОСТ 831;

- шариковым радиальным однорядным с защитными шайбами — по ГОСТ 7242;

- шариковым радиальным однорядным с уплотнениями — по ГОСТ 8882;

- шариковых радиальных с выступающим внутренним кольцом — по ГОСТ 9592;

- игольчатым с одним штампованным наружным кольцом — по ГОСТ 4060;

- роликовым сферическим двухрядным с асимметричными роликами — по ГОСТ 5721;

- игольчатым однорядным с кольцами, обработанными резанием — по ГОСТ 4657.

5.1.2.3 Канавки под установочные пружинные кольца — по ГОСТ 2893.

5.1.2.4 В неразъемных шариковых радиальных подшипниках базовые торцы колец должны быть с одной стороны.

5.1.2.5 Значения параметров подшипников с условным обозначение: 206К, 228Л, 305, 306А, 306К, 80202С9, 370208, 970711, 2306Л2Т, 3520, 7218А, 7308, 7310, 7506А, 7507, 7512, 7514К1, 7516, 7522К, 7806У, 27308У1, 27308АКУ, 32130Д, 36212Е, 20-32215ЛМ, 42204Д1, 42205Д1, 42207ЛМ, 20-42207ЛМ, 20-42305М, 42506Б1, 30-92224ЛМТ, 292228МТ, 80781ЗК2, У-807813А, 1032956М, 1032964ЛМ, 1092964ЛМ, 1126964Л — должны быть не более значений, указанных в таблицах 4 и 5.

Таблица 4

Допуски в микрометрах

d, мм | ^s | *ia | sd | S ia |

не более | ||||

До 30 включ. | 16 | 10 | 16 | 32 |

От 30 » 50 » | 16 | 12 | 16 | 32 |

» 50 » 80 » | 20 | 16 | 20 | 40 |

» 80 » 120 » | 20 | 20 | 20 | 40 |

» 120 » 180 » | 24 | 24 | 24 | 48 |

» 180 » 250 » | 24 | 32 | 24 | 48 |

» 250 » 315 » | 28 | 40 | 28 | 56 |

» 315 » 400 » | 32 | 48 | 32 | 64 |

1) При контроле безоправочным методом значение должно быть не более 60 % приведенных значений.

8

Таблица 5

ГОСТ Р 71668—2024

Допуски в микрометрах

D, мм | Кеа | Sea | ||||

Н( | эболее | |||||

До | 30 | включ. | 12 | 32 | ||

От | 30 | » | 50 | » | 16 | 32 |

» | 50 | » | 80 | » | 20 | 32 |

» | 80 | » | 120 | » | 28 | 36 |

» | 120 | » | 150 | » | 32 | 40 |

» | 150 | » | 180 | » | 36 | 48 |

» | 180 | » | 250 | » | 40 | 56 |

» | 250 | » | 315 | » | 48 | 64 |

» | 315 | » | 400 | » | 50 | 72 |

» | 400 | » | 500 | » | 64 | 80 |

» | 500 | » | 620 | » | 80 | 96 |

5.1.2.6 Допуск перпендикулярности внутренней поверхности донышка относительно поверхности дорожки качения карданных подшипников с номинальным диаметром комплекта игольчатых роликов 10,005 мм, конструктивного исполнения 70 по документации разработчика подшипников и с номинальным диаметром комплекта игольчатых роликов 16,305 мм, конструктивного исполнения 90 по документации разработчика подшипников должна быть не более 0,015 мм.

5.1.2.7 Допуск перпендикулярности наружной поверхности донышка относительно наружной поверхности карданных подшипников с номинальными диаметрами комплекта игольчатых роликов 22,000; 24,298; 33,635 мм, конструктивного исполнения 80 по документации разработчика подшипников должна быть не более 0,1 мм.

5.1.2.8 Радиальный и осевой внутренние зазоры — по ГОСТ 24810 и ГОСТ 3635.

По согласованию с заказчиком (потребителем) допускается применение радиального и осевого внутренних зазоров по документации разработчика подшипников.

5.1.2.9 Осевой внутренний зазор шариковых подшипников должен соответствовать значениям, указанным в таблице 6.

Таблица 6

В микрометрах

Условное обозначение подшипника | Ga | |

не менее | не более | |

132Л | 300 | 470 |

140Л | 390 | 630 |

216К | 150 | 240 |

218У | 150 | 240 |

218Л1 | 150 | 240 |

6-218У | 150 | 240 |

220Ш | 150 | 240 |

226 | 250 | 350 |

9

ГОСТ Р 71668—2024

Окончание таблицы 6

В микрометрах

Условное обозначение подшипника | Ga | |

не менее | не более | |

226АК | 250 | 350 |

226Л1 | 250 | 350 |

228Л | 300 | 400 |

228АКЛ | 300 | 400 |

230Л | 300 | 400 |

230АКЛ | 300 | 400 |

244 | 400 | 500 |

6-20803КУ | — | 150 |

5-80200С21 | — | 150 |

6-100720 | 150 | 240 |

6-950118Л | — | 330 |

970208 | — | 260 |

970921 | — | 320 |

6-1000096 | — | 100 |

6-1000868Л | 250 | 550 |

476840 | 200 | 400 |

476964Л | 280 | 360 |

1126964Л | 280 | 360 |

6-1146832Л | 250 | 370 |

5.1.2.10 Осевой внутренний зазор шарнирных подшипников 8ШС100К1, ШСЛ60К должен быть от 50 до 150 мкм, подшипника ШСЛ120 должен быть от 100 до 200 мкм.

5.1.2.11 Осевой внутренний зазор шариковых сферических двухрядных подшипников в соответствии с таблицами 7 и 8.

Таблица 7

d, мм | Ga, мкм | Нагрузка, Н | |||||

не менее | не более | ||||||

До | 10 | включ. | 60 | 120 | 40 ±4 | ||

Св. | 10 | » | 18 | » | 60 | 120 | 40 ±4 |

» | 18 | » | 30 | » | 60 | 120 | 40 ±4 |

» | 30 | » | 40 | » | 70 | 140 | 40 ±4 |

» | 40 | » | 50 | » | 80 | 160 | 40 ±4 |

» | 50 | » | 65 | » | 90 | 180 | 40 ±4 |

» | 65 | » | 80 | » | 100 | 200 | 40 ±4 |

» | 80 | » | 140 | » | 100 | 200 | 100 ± 10 |

10

Таблица 8

ГОСТ Р 71668—2024

В микрометрах

Основное условное обозначение подшипника | Ga | |

не менее | не более | |

1205 | 110 | 200 |

1207 | 120 | 220 |

1209 | 120 | 240 |

1210 | 120 | 240 |

1212 | 100 | 300 |

1730К | 90 | 170 |

5.1.2.12 Радиальный внутренний зазор роликовых сферических двухрядных подшипников, отличающийся от ГОСТ 24810 в соответствии с таблицей 9.

Таблица 9

В микрометрах

Основное условное обозначение подшипника | Gr | |

не менее | не более | |

3524 | 50 | 80 |

3609 | 30 | 45 |

3615 | 40 | 60 |

3618 | 45 | 70 |

3003124 | 50 | 80 |

5.1.2.13 Шариковые подшипники нормального класса точности комплектуют шариками не ниже степени точности G 40 по ГОСТ 3722, классов точности 6 и 5 — шариками не ниже степени точности G 20 по ГОСТ 3722. Шариковые подшипники с регламентированными параметрами вибрации комплектуют шариками не ниже степени точности G 16 по ГОСТ 3722.

5.1.2.14 Технические требования к длинным цилиндрическим роликам по ГОСТ 25255 и по документации разработчика подшипников.

5.1.2.15 Цилиндрические подшипники нормального класса точности комплектуют цилиндрическими роликами с прямолинейной образующей степени точности III, классов точности 6 и 5 — степени точности II по ГОСТ 22696 или цилиндрическими профилированными роликами по настоящему стандарту.

5.1.2.16 Предельные отклонения среднего диаметра профилированного цилиндрического ролика в единичной плоскости минус 0,04 мм и плюс 0,016 мм.

5.1.2.17 Предельные отклонения единичной длины профилированных цилиндрических роликов:

- с номинальной длиной до 18 мм — минус 0,016 мм и ноль;

- с номинальной длиной свыше 18 мм — минус 0,020 мм и ноль.

5.1.2.18 Непостоянство диаметра бомбинированного цилиндрического ролика в единичной радиальной плоскости, допуск круглости, разноразмерность диаметра партии в среднем сечении должны быть не более значений, указанных в таблице 10.

11

ГОСТ Р 71668—2024

Таблица 10

Допуски в микрометрах

^Dwsp | Круглость | ^DwL | |||||||||||

ow. | мм | Степень точности | |||||||||||

II | III | IV | II | III | IV | II | III | IV | |||||

До | 10 | включ. | 0,5 | 1,0 | 2 | 0,5 | 1,0 | 2 | 1,0 | 2 | 3 | ||

Св. | 10 | » | 18 | » | 0,5 | 1,0 | 2 | 0,5 | 1,0 | 2 | 1,0 | 2 | 3 |

» | 18 | » | 30 | » | 1,0 | 1,5 | 3 | 1,0 | 1,5 | 3 | 2,0 | 3 | 3 |

» | 30 | » | 40 | » | 1,5 | 2,0 | 3 | 1,5 | 2,0 | 3 | 2,0 | 3 | 4 |

» | 40 | » | 50 | » | 1,5 | 2,0 | 3 | 1,5 | 2,0 | 3 | 2,5 | 4 | 4 |

» | 50 | » | 80 | » | 2,0 | 3,0 | 4 | 2,5 | 3,0 | 4 | 2,5 | 4 | 5 |

5.1.2.19 Разноразмерность длины партии и торцовое биение бомбинированного цилиндрического ролика в среднем сечении должны быть не более значений, указанных в таблице 11.

Допуск торцового биения роликов с номинальным диаметром до 50 мм, предназначенных для подшипников с безбортиковыми кольцами, должен быть не более 30 мкм.

Таблица 11

Допуски в микрометрах

^W’ | мм | ^wL | $Dw | |||||||

Степень | ТОЧНОСТИ | |||||||||

II | III | IV | II | III | IV | |||||

До | 10 | включ. | 8 | 8 | 10 | 6 | 8 | 16 | ||

Св. | 10 | » | 18 | » | 8 | 8 | 10 | 8 | 10 | 20 |

» | 18 | » | 30 | » | 10 | 10 | 15 | 10 | 15 | 25 |

» | 30 | » | 40 | » | 10 | 10 | 20 | 12 | 18 | 30 |

» | 40 | » | 50 | » | 10 | 10 | 20 | 15 | 25 | 30 |

» | 50 | » | 100 | » | 10 | 15 | 30 | 15 | 35 | 40 |

5.1.2.20 Конические подшипники нормального класса точности и класса точности 0 комплектуют коническими роликами степени точности III, классов точности 6, 6Х и 5 — степени точности II.

5.1.2.21 Конические подшипники, содержащие в условном обозначении букву «А» справа в дополнительном обозначении, комплектуют коническими роликами степени точности III.

Подшипники конические нормального класса точности и класса точности 0, содержащие в условном обозначении букву «А» справа в дополнительном обозначении, должны комплектовать коническими роликами степени точности II по документации разработчика подшипников.

5.1.2.22 Непостоянство диаметра в единичной плоскости, допуски круглости, огранки, торцового биения и предельные отклонения угла конуса конического ролика приведены в таблице 12. Угол конуса образующей ролика задается разницей диаметров в крайних плоскостях.

12

Таблица 12

ГОСТ Р 71668—2024

Допуски в микрометрах

Dw, мм | Dwsp | л1) | Круглость | $Dw | Д2₽ | |||||

Степени точности | ||||||||||

II | III | II | III | II | III | II | III | II | III | |

не более | ||||||||||

До 18 включ. Св. 18 » 30 » » 30 » 50 » | 1,5 2,0 2,0 | 3 4 4 | 3,0 4,8 6,0 | 9 12 12 | 1,0 1,6 2,0 | 3 4 4 | 10 15 15 | 15 20 25 | +2 ±3 ±4 | ±3 ±4 ±5 |

1) Значения огранки приведены при измерении в призме с углом 60°.

5.1.2.23 Разноразмерность диаметра конических роликов в партии в соответствии с таблицей 13.

Таблица 13

Dw, мм | ^DwL | |

Степень точности | ||

II | III | |

мкм, не более | ||

До 18 включ. Св. 18 » 30 » » 30 » 50 » | 2 3 4 | 3 4 5 |

5.1.2.24 Допуск прямолинейности поверхности качения конических роликов с прямолинейной образующей должна быть не более 3 мкм.

5.1.2.25 Радиальное перемещение сепаратора в конических двухрядных подшипниках конструктивного исполнения 09 по ГОСТ 6364 с номинальным диаметром отверстия 100 мм, размерной серией 05 по ГОСТ 3478 по документации разработчика подшипников.

5.1.2.26 Прилегание торцов контрольного ролика к опорному бортику внутренних колец подшипников 27308У и 27308У1 должно быть не менее 80 % площади опорной поверхности контрольного ролика.

Форма и размер отпечатков прилегания контрольного ролика к поверхности качения и к опорному бортику внутренних колец должны соответствовать документации разработчика подшипников.

5.1.2.27 Хромирование монтажных поверхностей не допускается.

5.1.2.28 Глубина цианированного или нитроцементированного слоя сепараторных шайб для подшипников с длинными цилиндрическими роликами должна быть в пределах от 0,05 до 0,2 мм. На внешних торцах сепараторных шайб слой цианирования или нитроцементирования допускается не наносить.

5.1.2.29 По согласованию с заказчиком (потребителем) допускается производить фосфатирование или оксидирование сепараторов и защитных шайб. Порядок нанесения покрытия — по документации разработчика подшипников.

5.1.2.30 Шарнирный подшипник с номинальным диаметром отверстия 8 мм, содержащий в условном обозначении «Ю5Т», должен быть покрыт дисульфидом молибдена по документации разработчика подшипников.

5.1.3 Конструктивные требования к отдельным деталям

5.1.3.1 Шарики, поставляемые в виде отдельных деталей из стали по ГОСТ 801, должны соответствовать требованиям ГОСТ 3722.

5.1.3.2 Шарики 34,925 G 200, поставляемые в виде отдельных деталей, должны поставлять сортировочными группами в соответствии с таблицей 14.

13

ГОСТ Р 71668—2024

Таблица 14

В миллиметрах

Сортировочная группа | |||||

1 | От | 34,83 | ДО | 34,85 | включ. |

2 | Св. | 34,85 | » | 34,87 | » |

3 | » | 34,87 | » | 34,89 | » |

4 | » | 34,89 | » | 34,91 | » |

5 | » | 34,91 | » | 34,93 | » |

6 | » | 34,93 | » | 34,95 | » |

7 | » | 34,95 | » | 34,97 | » |

8 | » | 34,97 | » | 34,99 | » |

9 | » | 34,99 | » | 35,01 | » |

5.1.3.3 Цилиндрические ролики с прямолинейной образующей, поставляемые в виде отдельных деталей, должны соответствовать требованиям ГОСТ 22696.

5.1.3.4 Длинные цилиндрические ролики, поставляемые в виде отдельных деталей, должны соответствовать требованиям ГОСТ 25255.

5.1.3.5 Игольчатые ролики, поставляемые в виде отдельной детали, должны соответствовать требованиям ГОСТ 6870.

5.1.3.6 Допуски профилированных цилиндрических роликов, поставляемых в виде отдельных деталей, в зависимости от установленной группы предельных отклонений — в соответствии с таблицей 15.

Таблица 15

Допуски в микрометрах

Группа | Dw, мм | ^Dwmp | ^Lws | ||||

Нижнее | Верхнее | Нижнее | Верхнее | ||||

А | До | 30 | включ. | -0,010 | 0 | -0,016 | 0 |

В | До | 50 | включ. | -0,020 | 0 | -0,020 | 0 |

П | До | 80 | включ. | -0,030 | 0 | -0,030 | 0 |

Н | До | 80 | включ. | -0,050 | 0 | -0,050 | 0 |

Р | До | 80 | включ. | -0,100 | 0 | -0,100 | 0 |

Е | До | 50 | включ. | -0,004 | +0,016 | -0,050 | 0 |

5.1.4 Требования стойкости к внешним воздействиям

Уровень вибрации подшипников по вибрационной скорости должен соответствовать нормам, указанным в таблице 16.

Таблица 16

Условное обозначение подшипника | Нормы вибрации, дБ, не более | ||

Полосы частот, Гц | |||

От 50 до 300 включ. | Св. 300 до 1800 включ. | Св. 1800 до 10 000 включ. | |

6-202Л1Ш | 75 | 71 | 71 |

76-206КШ | 80 | 74 | 77 |

208А | 83 | 79 | 82 |

14

Окончание таблицы 16

ГОСТ Р 71668—2024

Условное обозначение подшипника | Нормы вибрации, дБ, не более | ||

Полосы частот, Гц | |||

От 50 до 300 включ. | Св. 300 до 1800 включ. | Св. 1800 до 10 000 включ. | |

208А1 | 83 | 79 | 82 |

212 | 86 | 82 | 88 |

215Ш | 89 | 85 | 91 |

220Ш | 93 | 91 | 96 |

6-303Л1Ш | 78 | 76 | 77 |

310К | 85 | 83 | 87 |

315Ш1 | 87 | 85 | 90 |

405 | 82 | 80 | 80 |

406АК | 85 | 84 | 84 |

407 | 86 | 84 | 85 |

50407 | 86 | 84 | 85 |

36212Е | 86 | 82 | 88 |

46209Л | 84 | 80 | 84 |

46212Л | 86 | 82 | 88 |

5.1.5 Требования к термообработке деталей подшипников и отдельных деталей

5.1.5.1 Кольца, тела качения подшипников, кроме подшипников по ГОСТ 4060, и отдельные детали должны проходить дополнительный отпуск для снятия шлифовочных напряжений в соответствии с документацией разработчика подшипников.

Проведение дополнительного отпуска колец и тел качения регистрируют по форме, принятой на предприятии-изготовителе подшипников.

5.1.5.2 Шарики Б 26,988 G 200±25, Б 26,988 G 200±150; 30,162 G 200+200; Б 30,162 G 200-200; Б 31,75 G 200±20; Б 34,925 G 200±25 должны быть шлифованными, незакаленными.

5.1.5.3 Повторную закалку при перегреве колец и тел качения при закалке не допускают.

5.2 Требования к материалам

5.2.1 Детали подшипников изготавливают:

- из стали подшипниковой по ГОСТ 801;

- нержавеющей стали и сплавов коррозионно-стойких, жаростойких и жаропрочных по ГОСТ 5632;

- конструкционной нелегированной и легированной стали для холодной объемной штамповки по ГОСТ 10702;

- низкоуглеродистой качественной стали для холодной штамповки по ГОСТ 9045;

- сплавов медно-цинковых (латуни), обрабатываемых давлением, по ГОСТ 15527;

- сплавов медно-цинковых (латуни) литейных по ГОСТ 17711;

- стали по ГОСТ 21022 марки ШХ15-ШД;

- нелегированных конструкционных качественных и специальных сталей по ГОСТ 1050;

- стали по техническим условиям изготовителя марок ШХ4-ПВ, ШХ15-ПВ, ШХ15СГ-ПВ, 95X18-Ш, 110Х18М-ШД, 8Х4В9Ф2-Ш;

- стали по ГОСТ 4543 марок 20Х2Н4А, 18ХГТ.

Сталь по техническим условиям изготовителя марок ШХ4-ПВ, ШХ15-ПВ, ШХ15СГ-ПВ не допускается использовать для изготовления шариков.

5.2.2 Игольчатые ролики, поставляемые в виде отдельных деталей, изготавливают из сталей по ГОСТ 801 марки ШХ15-Ш и по техническим условиям изготовителя марки 95X18-Ш.

15

ГОСТ Р 71668—2024

5.2.3 Длинные цилиндрические ролики изготавливают из сталей по ГОСТ 801 марок:

- ШХ15 — с номинальным диаметром до 21 мм включительно;

- ШХ15СГ — с номинальным диаметром от 21 до 55 мм;

- ШХ20СГ — с номинальным диаметром от 55 до 80 мм.

5.2.4 Верификацию материалов и запуск их в производство осуществляют по документации разработчика подшипников с учетом требований ГОСТ 24297.

5.3 Маркировка

5.3.1 Маркировка подшипников — по ГОСТ 520 и по документации разработчика подшипников.

5.3.2 Маркировку условного обозначения подшипника, изготовителя, года выпуска и конструктивных особенностей подшипника допускается наносить электрографическим, электрохимическим или химическим способом.

Допускается наносить маркировку лазерным способом на наружной цилиндрической поверхности или торцах колец по документации разработчика подшипников.

5.3.3 На противобазовый торец внутреннего кольца шарикового радиального и радиально-упорного подшипника со скругленными немонтажными фасками с обоих торцов при базовой обработке должно быть нанесено клеймо. Вид знака и метод его нанесения устанавливает разработчик подшипников.

5.3.4 На взаимозаменяемом плоском упорном внутреннем кольце подшипника 142220Л2 маркировку порядкового номера допускается не наносить.

5.3.5 Разъемные подшипники с невзаимозаменяемыми кольцами должны иметь на торцах обоих колец и на других разъемных деталях порядковый номер, нанесенный электрографом или другим способом.

5.3.6 Допускается нанесение маркировки на торец одного или обоих колец неразъемного подшипника.

5.4 Упаковка

5.4.1 Консервация подшипников — по документации разработчика подшипников.

5.4.2 При консервации подшипников используют ингибитор ЛО, приготовленный по документации разработчика подшипников. Допускается применение ингибиторов других марок, обеспечивающих защиту от коррозии.

5.4.3 Для подшипников, предназначенных для изготовителей изделий, допускается применение других видов многооборотной транспортной упаковки по ГОСТ 14861, обеспечивающей сохранность внутренней упаковки, не допускающей попадания капельножидкой влаги и не выделяющей коррозионно-активных веществ.

5.4.4 При упаковывании подшипников 6-952132М комплект роликов упаковывают в парафинированную бумагу вместе с кольцом.

5.4.5 Упаковка подшипников 6-322951ДМУ, 6-322951ЛМУ, 6-322948ЛМУ, 6-322948ЛМУ1 должна обеспечить защиту колец от повреждений при транспортировании. Съемные детали подшипников обертывают отдельно парафинированной бумагой по ГОСТ 9569.

Допускается совместное обертывание съемных деталей подшипников при условии прокладывания между блоком и кольцом полиэтиленовой пленки по ГОСТ 10354 толщиной от 0,05 до 0,06 мм.

5.4.6 Транспортная упаковка должна обеспечивать сохранность подшипников, внутренней упаковки, не допускать попадания внутрь капельножидкой влаги и не выделять коррозионно-активные вещества.

5.4.7 Количество упакованных шариков 30,162 G 200 в одной таре должно быть кратно 196. При этом 196 шариков должны быть одной отсортированной группы.

5.4.8 Количество упакованных шариков 25,4 G 40 в одной таре должно быть кратно шести.

5.4.9 На транспортной упаковке указывают наименование заказчика (потребителя) или его товарный знак и обозначение настоящего стандарта с годом его принятия, в паспорте — обозначение настоящего стандарта с годом принятия.

5.4.10 В ящик с упакованными подшипниками вкладывают паспорт, оформленный в соответствии с приложением А, для конических двухрядных подшипников в соответствии с приложением Б.

5.4.11 На коробке и паспорте шариков, поставляемых в виде отдельных деталей, необходимо указывать номер комплекта, действительный наибольший и наименьший диаметр шарика.

5.4.12 В паспорте и на ящиках с упакованными разъемными подшипниками и с невзаимозаменяемыми кольцами должна быть разборчивая надпись «невзаимозаменяемые».

16

ГОСТ Р 71668—2024

6 Правила приемки

6.1 Подшипник, его детали и отдельные детали на предприятии-изготовителе подвергают производственному контролю на соответствие требованиям настоящего стандарта. Методы и объем производственного контроля подшипника и его деталей устанавливает разработчик подшипников.

6.2 Контроль геометрических параметров и шероховатости поверхностей деталей подшипников служба качества осуществляет на рабочем месте. По усмотрению службы качества, но не реже одного раза в месяц, контроль геометрических параметров и шероховатости поверхностей деталей подшипников от каждого типоразмера подшипников осуществляется соответствующими лабораториями завода.

6.3 Подшипники на предприятии-изготовителе подвергают приемочному контролю на соответствие требованиям настоящего стандарта.

6.4 Приемочный контроль осуществляют в соответствии с требованиями настоящего стандарта и ГОСТ 520—2011 (раздел 8).

6.5 Подшипники и отдельные детали предъявляют для приемочного контроля партиями. Размер партии устанавливает разработчик подшипников с учетом требований настоящего стандарта.

6.5.1 Для металлографических исследований и определения марки стали колец и тел качения контролю подвергают один подшипник от предъявленной партии. Для подшипников с номинальным наружным диаметром свыше 300 мм допускается контролировать детали подшипников из числа забракованных по геометрическим параметрам.

6.5.2 При партии менее 100 штук контролю подвергают один подшипник от партии, более 100 штук — устанавливает разработчик подшипников.

6.6 Приемочный контроль подшипников и отдельных деталей проводит служба качества изготовителя с использованием средств измерений изготовителя.

6.7 Подшипники подвергают сплошному контролю по радиальному и осевому внутреннему зазору.

6.8 Кольца и тела качения шариковых и роликовых подшипников, кроме игольчатых подшипников с одним наружным штампованным кольцом и шарнирных подшипников, подлежат выборочному контролю на наличие прижогов, объем выборки — по документации разработчика подшипников.

6.9 Объем выборочного контроля прилегания контрольного ролика к поверхности дорожки качения и к рабочим бортикам колец роликовых подшипников, вибрации, радиуса дорожек качения колец шариковых подшипников в осевом сечении устанавливает разработчик подшипников.

6.10 Кольца подшипников, кроме игольчатых подшипников с одним наружным штампованным кольцом, подвергают сплошному контролю на отсутствие трещин на основании результатов проверки при производственном контроле, тела качения и массивные стальные сепараторы — выборочному контролю, объем выборки устанавливает разработчик подшипников.

6.11 Закрытые подшипники подвергают выборочному контролю на выделение смазочного материала, объем выборки устанавливает разработчик подшипников.

6.12 Если при приемке подшипников и отдельных деталей будут обнаружены отклонения от требований настоящего стандарта по механическим, химическим или металлографическим показателям, вся партия бракуется и повторному предъявлению не подлежит. Партия подшипников и отдельных деталей, забракованная по другим видам отклонений, после устранения дефектов может быть предъявлена повторно в установленном на предприятии-изготовителе порядке.

6.12.1 При повторном предъявлении партии подшипников или партии отдельных деталей изготовитель указывает причины несоответствия требованиям настоящего стандарта, принятые меры по устранению выявленных недостатков и заключение о пригодности их ко второму предъявлению.

6.12.2 Если при повторной проверке обнаружены несоответствия по перепроверяемым параметрам, партию подшипников или отдельных деталей бракуют окончательно и повторному предъявлению она не подлежит.

7 Методы контроля

7.1 Измерительный контроль подшипников проводят при одинаковой температуре деталей подшипников и средств измерений.

7.2 Контроль радиального и осевого биений колец собранного подшипника по ГОСТ 520 или сопоставимым методом. Арбитражный метод — по ГОСТ 520.

7.3 Контроль перпендикулярности наружной поверхности донышка относительно наружной поверхности карданных подшипников осуществляют на расстоянии 1 мм от края фаски по документации разработчика подшипников.

17

ГОСТ Р 71668—2024

Контроль перпендикулярности внутренней поверхности донышка относительно поверхности дорожки качения карданных подшипников — по документации разработчика подшипников.

7.4 Контроль геометрических параметров деталей подшипников проводят по ГОСТ 520 и методике разработчика подшипников.

7.5 Контроль радиального внутреннего зазора — по ГОСТ 520.

7.6 Контроль качества термообработки деталей проводят по документации разработчика подшипников.

7.7 Методы контроля цилиндрических роликов — по ГОСТ 22696.

7.8 Контроль твердости цилиндрических роликов проводят в трех точках на цилиндрической поверхности или на одном из торцов по документации разработчика подшипников.

7.9 Контроль радиального перемещения сепаратора в конических двухрядных подшипниках конструктивного исполнения 09 по ГОСТ 6364 с номинальным диаметром отверстия 100 мм, размерной серией 05 по ГОСТ 3478 проводят по документации разработчика подшипников.

7.10 Контроль легкости вращения подшипников проводят по методике разработчика подшипников.

7.11 Контроль деталей подшипника на отсутствие прижогов, трооститных пятен проводят методом травления или другим методом, обеспечивающим их выявление. После стопроцентного травления роликовых подшипников на выявление прижогов зачистку галтелей допускается не проводить.

7.12 Контроль отсутствия трещин на деталях подшипников проводят методом магнитно-люминесцентной, люминесцентной и магнитной (или магнитопорошковой) дефектоскопии по документации разработчика подшипников.

7.13 Контроль отсутствия трещин тел качения и стальных массивных сепараторов проводят на магнитном дефектоскопе или на приборах неразрушающих методов контроля.

7.14 Допускается контроль отсутствия трещин наружных колец конических и шариковых радиальных подшипников диаметром до 100 мм проводить на автоматических дефектоскопах с последующим выборочным контролем магнитно-порошковым методом.

7.15 Контроль остаточной намагниченности деталей подшипников и отдельных деталей проводят по методике разработчика подшипников.

7.16 Контроль проворачивания защитных шайб или уплотнений осуществляют при обкатке путем определения отсутствия или наличия смещения предварительно нанесенных рисок на наружном кольце и уплотнении (защитной шайбе). Смещение рисок на наружном кольце и уплотнении (защитной шайбе) относительно друг друга при обкатке не допускается. Допускается проводить контроль путем приложения подушечками больших пальцев рук крутящего момента к уплотнению (защитной шайбе), при этом не допускается прогиб уплотнения (защитной шайбы) и смещение относительно наружного кольца.

7.17 Выделение смазочного материала в закрытых подшипниках контролируют вращением. Количество допускаемого незначительного выделения смазочного материала и режим обкатки в соответствии с таблицей 17 и по документации разработчика подшипников. Обкатку подшипников, указанных в таблице 17, осуществляют не менее пяти минут, при вращении внутреннего кольца подшипника с частотой, указанной в таблице 17.

При выделении смазочного материала со стороны внутреннего кольца или если невозможно установить места выделения смазочного материала, подшипник подвергают повторному вращению. При повторной обкатке выделение смазочного материала не допускается. Допускается проводить обкатку при частоте вращения, отличающейся от указанной в таблице 17 на 10 %.

Таблица 17

Условное обозначение подшипника | Количество смазочного материала | Режим обкатки | |

до обкатки, г | после обкатки, г, не менее | Частота вращения, об/мин | |

6-80029Т2С2 | 0,30—0,40 | 0,20 | 8000 |

6-80201 | 0,50—0,70 | 0,40 | 5000 |

6-80201Т2С2 | 0,50—0,70 | 0,40 | 5000 |

6-80201АС9 | 0,45—0,55 | 0,40 | 5000 |

6-80201С21 | 0,50—0,70 | 0,40 | 5000 |

18

Окончание таблицы 17

ГОСТ Р 71668—2024

Условное обозначение подшипника | Количество смазочного материала | Режим обкатки | |

до обкатки, г | после обкатки, г, не менее | Частота вращения, об/мин | |

76-80202Т2С2 | 0,70—1,10 | 0,50 | 5000 |

80202С9 | 0,70—1,10 | 0,50 | 5000 |

70-80203С2 | 0,90—1,40 | 0,70 | 5000 |

6-80204Т2С2 | 1,30—2,00 | 1,00 | 5000 |

80204С9 | 1,30—2,00 | 1,00 | 5000 |

70-80204С2 | 1,30—2,00 | 1,00 | 5000 |

76-80206КС2 | 2,50—3,70 | 2,00 | 5000 |

6-80208АКС2 | 4,50—4,90 | 4,10 | 2500 |

6-80209АС2 | 4,80—5,20 | 4,30 | 2500 |

6-80209АС17 | 4,80—5,20 | 4,30 | 2500 |

76-80212С2 | 11,00—16,00 | 8,80 | 3200 |

6-180105АС17 | 1,10—1,30 | 1,00 | 5000 |

6-180115АС2 | 8,70—9,20 | 7,80 | 2500 |

6-180202АС2 | 0,63—0,73 | 0,55 | 5000 |

6-180204АС2 | 1,50—1,70 | 1,35 | 5000 |

6-180204АС17 | 1,50—1,70 | 1,35 | 5000 |

6-180205АКС2 | 1,80—2,00 | 1,60 | 5000 |

6-180205АКС17 | 1,80—2,00 | 1,60 | 5000 |

6-180206АС9 | 2,40—2,70 | 2,10 | 2500 |

6-180207АС2 | 3,60—4,00 | 3,20 | 2500 |

6-180209АС2 | 4,80—5,20 | 4,30 | 2500 |

6-180210АС2 | 5,70—6,10 | 5,10 | 2500 |

6-180305АКС9 | 2,70—3,00 | 2,40 | 2500 |

6-180504С9 | 1,70—2,50 | 1,30 | 5000 |

76-180506БТ2С2 | 2,30—3,40 | 1,80 | 3200 |

76-180506Е8Т2С2 | 2,30—3,40 | 1,80 | 3200 |

75-180506ЕТ2С2 | 2,30—3,40 | 1,80 | 3200 |

75-180506Е6Т2С2 | 2,30—3,40 | 1,80 | 3200 |

76-180506Е6Т2С2 | 2,30—3,40 | 1,80 | 3200 |

76-180506Е7Т2С2 | 2,30—3,40 | 1,80 | 3200 |

75-180506Е7Т2С2 | 2,30—3,40 | 1,80 | 3200 |

6-530206К1 | 2,00—3,00 | 1,60 | 2400 |

6-530206К1С9 | 2,00—3,00 | 1,60 | 2400 |

19

ГОСТ Р 71668—2024

7.18 Контроль шероховатости поверхностей подшипников производят методом сравнения с контрольным образцом по документации разработчика подшипников.

7.19 Контроль качества газовой нитроцементации деталей игольчатых подшипников, изготовленных из стали по ГОСТ 1050 марок 08кп, Юкп, 08Ю, проводят по документации разработчика подшипников.

7.20 Контроль оксидирования, цианирования, фосфатирования, толщины и качества покрытий проводят по инструкции разработчика подшипников.

7.21 Положение средней линии прилегания роликов к наружному кольцу (положение контакта) роликовых сферических двухрядных подшипников контролируют по краске по документации разработчика подшипников.

7.22 Прилегание ролика к поверхности дорожки качения и к рабочим бортикам колец роликовых подшипников контролируют по краске по документации разработчика подшипников.

7.23 Прилегание роликов к поверхностям качения и к опорному бортику внутреннего кольца конических подшипников конструктивного исполнения 02 по ГОСТ 27365, с номинальным диаметром отверстия 40 мм, размерной серии 03 по ГОСТ 3478, имеющий в дополнительном условном обозначении букву «У» контролируют по краске перед обжимкой сепаратора.

7.24 Диаметр средней окружности расположения знаков маркировки и высота знаков на деталях подшипников контролю не подлежат.

7.25 Контроль радиального внутреннего зазора роликовых сферических двухрядных подшипников допускается осуществлять при помощи щупа по документации разработчика подшипников.

7.26 Контроль осевого внутреннего зазора подшипников — по документации разработчика подшипников.

7.27 Контроль положения оси желоба колец шариковых подшипников при безбазовой обработке проводят от любого торца.

7.28 Контроль радиуса желоба колец шариковых подшипников, кроме неразъемных колец со сложным профилем, колец, имеющих радиус желоба менее 3 мм, и колец шариковых радиальных сферических двухрядных подшипников, проводят эталонным (предельным) шаровым калибром по краске по документации разработчика подшипников.

Контроль радиуса желоба колец шариковых подшипников с радиусом желоба менее 3 мм и колец шариковых радиальных сферических двухрядных подшипников производят предельными дисковыми калибрами; контроль радиуса желоба неразъемных колец шариковых подшипников со сложным профилем проводят предельными калибрами.

7.29 Контроль радиуса дорожек качения внутренних колец роликовых сферических двухрядных подшипников проводят при помощи измерительного устройства или по краске при помощи эталонного ролика или специально изготовленного профильного диска с номинальным радиусом по чертежу.

7.30 Контроль общего уровня вибрации подшипников, если это предусмотрено чертежами, проводят по документации разработчика подшипников.

7.31 Контроль твердости— по документации разработчика подшипников.

7.32 Контроль геометрических параметров конического ролика — по документации разработчика подшипников.

8 Транспортирование и хранение

8.1 Транспортирование и хранение подшипников — по ГОСТ 520.

8.2 Подшипники и отдельные детали хранят на складах изготовителя до 12 месяцев.

8.3 Подшипники, хранившиеся на складе изготовителя более шести месяцев, перед поставкой потребителю подлежат переконсервации по документации разработчика подшипников с простановкой в паспорте нового гарантийного срока сохраняемости.

8.4 Срок сохраняемости подшипников — 24 месяца при соблюдении условий транспортирования и хранения, установленных настоящим стандартом.

8.5 По согласованию с потребителем допускается хранение подшипников в состоянии поставки в неотапливаемом складе, не допускающем прямого попадания влаги, при этом гарантийный срок хранения подшипников — 24 месяца.

20

ГОСТ Р 71668—2024

9 Указания по применению и эксплуатации

9.1 Порядок применения подшипников — по ГОСТ Р 71661.

9.2 Интервалы допусков и технические требования к посадочным поверхностям под подшипники валов и корпусов, указания по выбору посадок и допустимые углы взаимного перекоса колец подшипников — по ГОСТ 3325.

9.3 При осуществлении монтажа и демонтажа подшипников прикладывать усилия на тела качения не допускается.

10 Гарантии изготовителя

10.1 Гарантийный ресурс подшипников устанавливают соответствующим ресурсу изделий (до первого ремонта), указанному в ведомости согласования подшипников, на основании проведенных испытаний изделия. Ресурс гарантируют при условии соблюдения потребителем инструкции по хранению, расконсервации, обращению, транспортированию и эксплуатации подшипников.

10.2 Изготовитель гарантирует сохранение работоспособности подшипников 20-2308Б1Т2 в изделиях ГДЛ-10Б в течение 11,5 лет, из них один год хранения на складе в состоянии поставки, шесть месяцев до комплектации изделия по инструкции предприятия-изготовителя и 10 лет в окончательно смонтированных изделиях с выполнением правил хранения, установленных инструкцией разработчика изделий, при соблюдении потребителем следующих дополнительных требований:

- сборка изделий должна производиться по утвержденной разработчиком изделий технической документации, разработанной с учетом требований технической документации, действующей на предприятии-изготовителе подшипников в части хранения и защиты подшипников от коррозии и соблюдении требований монтажа, демонтажа и эксплуатации подшипников;

- при монтаже подшипников в изделия их смазывание осуществляют смазывающими материалами, обеспечивающими сохранение работоспособности и защитных свойств от коррозии в течение всего срока хранения и эксплуатации изделия, предусмотренной технической документацией на эти изделия.

10.3 Изготовитель гарантирует сохранение работоспособности подшипников 20-308ЛТ и 20-2308Б1Т2 в изделиях СГ-21, поставляемых основному заказчику в запасные части, а также в окончательно смонтированных изделиях, в течение 10,5 лет при соблюдении потребителем требований 10.2.

21

ГОСТ Р 71668—2024

Приложение А (обязательное)

Образец паспорта для подшипников и отдельных деталей

Подшипники (отдельные детали) приняты службой качества, соответствуют ГОСТ Р 71661—2024 и признаны годными к эксплуатации.

Изготовитель гарантирует работоспособность подшипников в изделиях согласно ГОСТ Р 71661—2024.

Срок сохраняемости подшипников (отдельных деталей) в заводской упаковке.

Консервация произведена «___»20__г.

Особые замечания на обратной стороне

(Руководитель предприятия-изготовителя)

/

«___»20__г.

Штамп

(Начальник ОТК предприятия-изготовителя)

/

«___»20__а.

Штамп

Обратная сторона паспорта

ВНИМАНИЕ!

1 Хранить подшипники и их детали обязательно в заводской упаковке.

2 Коробку, пробирку или первичную упаковку вскрывать только перед монтажом.

При установке подшипников (деталей) в изделие необходимо:

- закрытые подшипники с защитными шайбами и уплотнениями, заполненные рабочим смазочным материалом на заводе изготовителя, не промывать;

- при наличии защитной консистентной смазки на наружных поверхностях смазку удалить протиркой;

- при консервации жидкими ингибированными маслами производить промывку в бензине;

- при консервации консистентными смазками производить прогрев в масле и промывку в бензине;

- при расконсервации чашечных подшипников производить промывку в спирте или спиртобензиновой смеси. Подробное изложение методов расконсервации — в документе разработчика подшипников.

3 При расхождении количества, типов подшипников или их деталей паспорт возвратить изготовителю.

Без паспорта изготовителя претензии не принимаются.

22

ГОСТ Р 71668—2024

Приложение Б (обязательное)

Образец паспорта для конических двухрядных подшипников

Изготовитель | Паспорт подшипника | Дата | |

Обозначение подшипника | Порядковый № | ||

Т | 7 | Т | |

Конструктивное исполнение Конструктивное исполнение Конструктивное исполнение

09 84 52

Параметры подшипника

1. Средние наружные диаметры наружных колец:

а) Оср =мм, б) Dcp =мм.

2. Средние диаметры отверстия внутренних колец:

a) dcp =мм, б) с/ср =мм.

3. Монтажная высота подшипника: Т =мм.

4. Ширина дистанционного кольца: В'В' =мм.

5. Осевой внутренний зазор: Ga=мм.

6. Термообработка согласно документации разработчика подшипников.

ВНИМАНИЕ!

При монтаже соблюдать расположение колец по эскизу, руководствуясь буквенными обозначениями на кольцах.

Порядковый номер подшипника указан на каждой детали, монтаж подшипников, укомплектованных деталями с различными порядковыми номерами, не допускают.

Замеры произвел контролер | Замеры проверил начальник контроля качества | ||

Начальник цеха | Утвердил руководитель предприятия-изготовителя |

23

ГОСТ Р 71668—2024

УДК 621.822.6:006.354

ОКС 21.100.01

Ключевые слова: подшипники для бронетанковой техники, отдельные детали, классификация, технические требования, правила приемки, методы контроля, транспортирование и хранение, указания по применению и эксплуатации

Редактор Е.В. Якубова

Технический редактор В.Н. Прусакова

Корректор Р.А. Ментова

Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 14.10.2024. Подписано в печать 25.10.2024. Формат 60x847s. Гарнитура Ариал.

Усл. печ. л. 3,26. Уч.-изд. л. 2,64.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.