ГОСТ Р 71488-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕПЛОВЫЕ ЭЛЕКТРИЧЕСКИЕ СТАНЦИИ. ТЕПЛОЭНЕРГЕТИЧЕСКОЕ ОБОРУДОВАНИЕ

Водно-химический режим. Нормы и требования

Thermal power plants. Heat-power equipment. Water-chemistry conditions. Norms and requirements

ОКС 27.100

Дата введения 2024-09-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Всероссийский дважды ордена Трудового Красного Знамени Теплотехнический научно-исследовательский институт" (ОАО "ВТИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 016 "Электроэнергетика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 июля 2024 г. № 902-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт базируется на применении международных и национальных стандартов, нормативных документов федеральных органов исполнительной власти, устанавливающих требования к созданию высокоэффективных, надежных, безопасных водно-химических режимов для следующего оборудования тепловых электростанций: паровых котлов и турбин, систем теплоснабжения, систем оборотного охлаждения.

Выполнение установленных в стандарте норм и требований обеспечивает надежность и безопасность эксплуатации тепловых электростанций при условии использования оборудования по прямому назначению в соответствии с эксплуатационными инструкциями, не противоречащими конструкторской (заводской) документации, на протяжении срока, установленного технической документацией.

1 Область применения

1.1 Настоящий стандарт устанавливает нормы и требования к созданию водно-химических режимов основных элементов тепловых электростанций:

- паровых барабанных и прямоточных котлов;

- паротурбинных установок;

- котлов-утилизаторов;

- систем теплоснабжения;

- систем оборотного охлаждения.

1.2 Настоящий стандарт предназначен для применения эксплуатирующими, проектными, монтажными, ремонтными, экспертными и научно-исследовательскими организациями или иными организациями, деятельность которых связана с разработкой, созданием, внедрением и обеспечением эксплуатации водно-химических режимов для оборудования, перечисленного в 1.1.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.114 Единая система конструкторской документации. Технические условия

ГОСТ 8.556 Государственная система обеспечения единства измерений. Методики определения состава и свойств проб вод. Общие требования к разработке

ГОСТ 9.103 Единая система защиты от коррозии и старения. Временная противокоррозионная защита металлов и изделий. Термины и определения

ГОСТ 201 Тринатрийфосфат. Технические условия

ГОСТ 2184 Кислота серная техническая. Технические условия

ГОСТ 3760 Реактивы. Аммиак водный. Технические условия

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 6718 (ИСО 2120-72, ИСО 2121-72) Хлор жидкий. Технические условия

ГОСТ 6981 Купорос железный технический. Технические условия

ГОСТ 9179 Известь строительная. Технические условия

ГОСТ 9337 Реактивы. Натрий фосфорно-кислый 12-водный. Технические условия

ГОСТ 11078 Натр едкий очищенный. Технические условия

ГОСТ 11773 Реактивы. Натрий фосфорно-кислый двузамещенный. Технические условия

ГОСТ 13078 Стекло натриевое жидкое. Технические условия

ГОСТ 13079 Силикат натрия растворимый. Технические условия

ГОСТ 14254 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16860 Деаэраторы термические. Типы, основные параметры, приемка, методы контроля

ГОСТ 19347 Купорос медный. Технические условия

ГОСТ 19503 Гидразин-гидрат технический. Технические условия

ГОСТ 23172 Котлы стационарные. Термины и определения

ГОСТ 26691 Теплоэнергетика. Термины и определения

ГОСТ 30333 Паспорт безопасности химической продукции. Общие требования

ГОСТ 30813 Вода и водоподготовка. Термины и определения

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 59024 Вода. Общие требования к отбору проб

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ 8.556, ГОСТ 9.103, ГОСТ 23172, ГОСТ 26691, ГОСТ 30813, ГОСТ Р 59024, а также следующие термины с соответствующими определениями:

3.1.1 автоматический отбор проб: Процесс, при котором пробы отбираются непрерывно или через установленные промежутки времени согласно определенной программе без участия человека.

3.1.2 аминосодержащий водно-химический режим: Режим с применением аминосодержащих реагентов, состоящих из смеси нейтрализующих и пленкообразующих аминов.

3.1.3 блочная обессоливающая установка; БОУ: Установка механической очистки и ионообменного обессоливания турбинного конденсата.

3.1.4 высокое давление: Контур высокого давления от 10 до 22,5 МПа включительно.

3.1.5 добавочная [подпиточная] вода: Вода, используемая для восполнения потерь в пароводяном цикле.

3.1.6 ингибитор коррозии [накипеобразования]: Вещество, которое при введении в воду заметно снижает скорость коррозии металлов (накипеобразование).

3.1.8 коррекционная обработка воды: Обработка воды химическими реагентами, направленная на дополнительное к физическим методам обработки снижение коррозионной агрессивности, накипеобразующей способности теплоносителя и другие цели.

3.1.9 низкое давление; НД: Контур низкого давления до 1,0 МПа.

3.1.10 обессоленная вода: Вода, прошедшая процесс обессоливания, основной целью которого является снижение концентрации всех растворенных в воде солей.

3.1.11 общий органический углерод: Углерод, присутствующий в воде в виде органических соединений в растворенном и нерастворенном состоянии.

3.1.12 отбор проб: Выделение части воды с целью формирования пробы, предназначенной для исследования ее определенных характеристик и/или свойств.

3.1.13 охлаждающая [циркуляционная] вода: Вода систем охлаждения.

3.1.14 питательная вода: Смесь возвратного конденсата и/или добавочной (подпиточной) воды, подаваемой в котел, паропреобразователь и другие устройства.

3.1.15 проба: Представительная часть определенной водной массы, отбираемая непрерывно или периодически с целью исследования ее определенных характеристик и/или свойств.

3.1.16 среднее давление; СД: Контур среднего давления от 1 до 10 МПа включительно.

3.1.17 точка отбора пробы: Точно зафиксированное местоположение места отбора пробы.

3.1.18 умягченная вода: Вода, прошедшая процесс умягчения, основной целью которого является снижение общей жесткости воды.

3.1.19 химически очищенная вода: Вода, прошедшая заданную проектом химическую и термическую обработку.

3.2 Сокращения и обозначения

В настоящем стандарте применены следующие сокращения и обозначения:

АВР - аммиачный водно-химический режим;

АСР - аминосодержащий водно-химический режим;

АХК - автоматический химический контроль;

ВЗ - встроенная задвижка;

ВПУ - водоподготовительная установка;

ВХР - водно-химический режим;

ГАВР - гидразинно-аммиачный водно-химический режим;

КАВР - кислородно-аммиачный водно-химический режим;

КЭН - конденсатный электрический насос;

НКВР - нейтрально-кислородный водно-химический режим;

ПГУ - парогазовая установка;

ПВД - подогреватель высокого давления;

ПНД - подогреватель низкого давления;

ПСГ - подогреватель сетевой горизонтальный;

СКД - сверхкритическое давление;

ТЭС - тепловая электрическая станция;

ТОС - общий органический углерод (total organic carbon);

pH - водородный показатель.

4 Водно-химический режим

4.1 Требования, предъявляемые к водно-химическим режимам паросиловых и парогазовых энергоблоков

4.1.1 ВХР оборудования ТЭС устанавливается на стадии его технологического проектирования.

4.1.2 Химические реагенты, используемые для коррекционной обработки питательной и котловой воды, должны быть неагрессивными по отношению к конструкционным материалам, обеспечивать ингибирование коррозионных процессов в стационарных и переменных режимах эксплуатации, а также не вызывать роста внутренних отложений по трактам энергоблока (котла) и в теплонапряженных участках поверхностей нагрева.

4.1.3 Для оценки эффективности ВХР как вновь вводимого оборудования, так и оборудования, введенного в эксплуатацию, должна быть проведена очистка конденсатно-питательного тракта и поверхностей нагрева, включая все пробоотборные линии. Метод очистки выбирается в зависимости от загрязненности оборудования, состава отложений и ВХР, при котором эксплуатировался энергоблок (котел).

При вводе энергоблока (котла) в эксплуатацию ВХР устанавливается непосредственно после окончания всех пусковых операций и выхода оборудования на нормальный эксплуатационный режим.

4.1.4 При проведении наблюдений за ВХР вновь вводимого или ранее введенного в эксплуатацию оборудования определяют:

- значение показателей качества теплоносителя в основных потоках;

- распределение примесей в среде между теплоносителем и поверхностью основного оборудования энергоблока;

- скорость роста отложений и качество защитных пленок, образующихся на поверхностях основного оборудования;

- время достижения нормативных показателей качества теплоносителя после различного рода возмущений, вызывающих изменение ВХР: снижения/увеличения нагрузки, подъема/снижения параметров, в режиме пуска и останова;

- влияние присосов на качество теплоносителя;

- эффективность работы конденсатоочистки (степень поглощения примесей, расходы реагентов) и межрегенерационный период фильтров.

4.1.5 Для оценки ВХР определяют скорость коррозии конструкционных материалов и интенсивность образования отложений с помощью различного типа индикаторов коррозии, устанавливаемых в тех точках тракта, где наиболее вероятно протекание коррозионных процессов с максимальной скоростью.

4.1.6 Оценка эффективности ВХР проводится по следующим показателям:

- содержание основных примесей, характеризующих качество потоков;

- интенсивность заноса проточной части турбины отложениями;

- рост температуры стенки наиболее теплонапряженных поверхностей нагрева котла;

- интенсивность образования внутренних отложений в котле;

- скорость коррозии пароводяного и конденсатно-питательного трактов;

- интенсивность эрозии конструкционных материалов;

- работа конденсатоочистки (при ее наличии);

- размер водяных и тепловых потерь.

За ВХР наблюдают при работе оборудования в стабильных и переменных режимах, включая пусковые и разгрузочные режимы, остановы.

4.1.7 Ответственность за внедрение ВХР, подбор реагентов и рабочих концентраций несет организация, осуществляющая внедрение ВХР.

4.1.8 Организацию и контроль за ВХР на ТЭС обязан осуществлять персонал структурного подразделения, на которое возложены функции по организации и контролю за ВХР.

Включение в работу и отключение любого оборудования, которое может вызывать ухудшение качества воды и пара, должны быть согласованы со структурным подразделением ТЭС, на которое возложены соответствующие функции по организации и контролю за ВХР.

Внутренние осмотры оборудования, отбор проб отложений, вырезку образцов труб, составление актов осмотра, а также расследование аварий и неполадок, связанных с ВХР, должен выполнять персонал соответствующего технологического подразделения с участием персонала структурного подразделения, на которое возложены соответствующие функции по организации и контролю за ВХР.

4.1.9 Любые изменения проектных схем и конструкций оборудования, которые могут влиять на работу ВПУ и установок для очистки конденсатов, а также на ВХР, необходимо выполнять на основе проектной документации и согласовывать с эксплуатирующей организацией (собственником оборудования).

Разработка и внедрение новых ВХР должны осуществляться эксплуатирующей организацией (собственником оборудования) с привлечением организаций, осуществляющих деятельность по разработке, проектированию и внедрению ВХР.

Внедрение новых ВХР на действующем оборудовании следует осуществлять по согласованию с организациями-изготовителями (поставщиками) основного технологического оборудования и проектными организациями на основании исследований и опытно-промышленных испытаний.

4.2 Требования к качеству добавочной воды

4.2.1 Вода для подпитки котлов с давлением пара выше 9,8 МПа должна готовиться по схеме обессоливания с применением ионообменной технологии и/или других методов обработки воды (мембранные технологии, электродеионизация и др.).

Качество добавочной воды для подпитки котлов после последней ступени обработки должно удовлетворять требованиям, указанным в таблице 1.

В отдельных случаях нормы качества добавочной воды могут быть скорректированы эксплуатирующей организацией (собственником оборудования) в зависимости от местных условий (качества исходной воды, схемы ВПУ, типа используемых ионитов, доли обессоленной воды в балансе питательной) при условии соблюдения норм качества питательной воды.

Таблица 1 - Качество добавочной воды для подпитки котлов после последней ступени обработки

Показатель | Размерность | Прямоточные котлы | Барабанные котлы | Котлы - | ||

СКД | Докритическое давление | Давление пара <9,8 МПа | Давление пара 13,8 МПа | утилизаторы | ||

мкг-экв./дм | 0,2 | 1 | 0,2 | |||

мг-экв./дм | - | От 0,2 до 0,8 | - | |||

мкСм/см | 0,2 | 0,5 | 2 | 0,2 (1,5)* | ||

мкг/дм | 10 | 30 | - | 100 | 30 | |

Na | мкг/дм | 5 | 15 | - | 80 | 5 |

ТОС | мкг/дм | 200 | 300 | 200 | ||

* Для баков запаса, не защищенных от контакта с воздухом. | ||||||

4.2.2 Вода для котлов с давлением пара 3,9 МПа и ниже готовится по технологии двухступенчатого натрий-катионирования.

4.2.3 Качество дистиллята испарителей, предназначенных для восполнения потерь пара и конденсата для котлов с давлением пара менее 6,9 МПа, должно удовлетворять следующим нормам содержания:

4.2.4 Дистиллят испарителей, применяемый для питания прямоточных и барабанных котлов с давлением пара выше 9,8 МПа, должен быть дополнительно очищен до норм качества обессоленной воды для подпитки котлов в соответствии с таблицей 1.

4.3 Виды водно-химических режимов и требования к ним

4.3.1 ВХР должен обеспечивать работу ТЭС без повреждений и снижения экономичности, вызванных коррозией внутренних поверхностей оборудования, а также образованием накипи и отложений на теплопередающих поверхностях, отложений в проточной части турбин, шлама в оборудовании и трубопроводах.

4.3.2 ВХР, допускаемые к применению на ТЭС для соответствующих контуров:

- фосфатный (тринатрийфосфатный) и щелочно-фосфатный для корректировки величины рН котловой воды и связывания катионов жесткости;

- гидратный с применением едкого натра для корректировки величины рН котловой воды. Рекомендуется к применению на энергоблоках с гарантированным отсутствием присосов или при наличии 100% конденсатоочистки;

- АСР с применением коммерческих смесей аминов. Рекомендуется к применению для коррекционной обработки всего тракта энергоблоков с барабанными котлами, а также ПГУ с котлами-утилизаторами.

Применение режима АСР для барабанных котлов высокого давления возможно только после оценки влияния образующихся отложений на технико-экономические показатели энергоблока.

4.4 Водно-химический режим ТЭС с прямоточными котлами

4.4.1 На энергоблоках с котлами на докритическое давление пара возможно применение ГАВР, а также кислородных водных режимов при наличии 100% очистки конденсата и обеспечении качества питательной воды в соответствии с нормами для блоков СКД.

4.4.2 На энергоблоках СКД должны применяться НКВР и КАВР.

4.4.4 Качество конденсата после конденсатных насосов первой ступени ТЭС с котлами с давлением пара от 13,8 до 25 МПа должно отвечать следующим требованиям:

4.4.5 Очищенный конденсат турбин на выходе БОУ должен отвечать следующим требованиям:

4.4.7 Качество питательной воды котлов должно удовлетворять нормам, указанным в таблице 2, качество пара - нормам, указанным в таблице 3.

Таблица 2 - Качество питательной воды

Показатель | Размерность | ВХР | ||

ГАВР | НКВР | КАВР | ||

мкг-экв./дм | 0,2* | 0,2 | ||

pH | - | 9,0±0,1 | 7,0±0,5 | 8,0±0,5 |

мкСм/см | 0,3 | |||

мкг/дм | 15 | |||

Na | мкг/дм | 5* | 5 | |

мкг/дм | 10** | От 100 до 400 | От 100 до 400 | |

Fe | мкг/дм | 20 | 10 | |

Cu | мкг/дм | 2*** | ||

мкг/дм | 1000 | - | 500 | |

мкг/дм | От 20 до 60 (3000 при пуске) | - | ||

ТОС | мкг/дм | 100 | ||

Нефтепродукты | мг/дм | 0,1 | ||

* Для котлов с давлением пара до 13,8 МПа, где не предусматривается очистка всего конденсата, выходящего из конденсатосборника, допускается содержание Na в питательной воде и паре не более 10 мкг/дм , - не более 0,5 мкг-экв./дм . | ||||

** В воде за деаэратором. | ||||

*** При установке в конденсатно-питательном тракте всех теплообменников с трубками из нержавеющей стали или других коррозионно-стойких материалов. Для оборудования с элементами из медьсодержащих сплавов допускается не более пяти. | ||||

Таблица 3 - Качество пара

Показатель | Размерность | ВХР | ||

ГАВР | НКВР | КАВР | ||

pH | - | 7,5 | 6,5 | 7,5 |

мкСм/см | 0,3 | |||

мкг/дм | 15 | |||

Na | мкг/дм | 5 | ||

4.5 Водно-химический режим барабанных котлов

4.5.1 На барабанных котлах с естественной циркуляцией (с давлением пара выше 9,8 МПа) при подпитке добавочной водой с параметрами, соответствующими приведенным в таблице 1, допускается ведение следующих ВХР:

- ГАВР или АВР - для конденсатно-питательного тракта;

- фосфатный, щелочно-фосфатный или гидратный - для котла;

- АСР - для всего тракта.

4.5.2 Качество конденсата турбин, работающих с барабанными котлами при подпитке добавочной водой с параметрами, соответствующими указанным в таблице 1, должно соответствовать нормам, приведенным в таблице 4, качество питательной воды котлов - нормам в таблице 5.

Качество котловой воды в барабанных котлах при подпитке добавочной водой с параметрами, соответствующими указанным таблице 1, в зависимости от ВХР должно соответствовать нормам в таблицах 6, 7, 8, качество пара - нормам в таблице 9.

Таблица 4 - Качество конденсата

Показатель | Размерность | ВХР | ||

ГАВР | АВР | АСР | ||

мкг-экв./дм | 1 | 0,2 | ||

pH | - | 9,1±0,1 | ||

мкг/дм | 20 | |||

Полиамины | мкг/дм | - | * | |

* Нормируемые значения должны быть предоставлены в пересчете на реагент согласно рекомендациям производителя. | ||||

Таблица 5 - Качество питательной воды

Показатель | Размерность | ВХР | ||

ГАВР | АВР | АСР | ||

мкг-экв./дм | 1,0 | 0,2 | ||

pH | - | 9,1±0,1* | ||

мкСм/см | 1,5 | 1,0 | ||

мкг/дм | 30** | |||

Na | мкг/дм | 50*** | 50 | |

мкг/дм | 10 | |||

Fe | мкг/дм | 20 | ||

Cu | мкг/дм | 5 | ||

мкг/дм | <1000 | - | ||

мкг/дм | От 20 до 60 | - | ||

Нефтепродукты | мг/дм | 0,3 | ||

Амины | мг/дм | - | ||

* При питании химически очищенной водой котлов с давлением пара не более 9,8 МПа должно быть не более 10,5. | ||||

** Для котлов, работающих с турбинами с производственным отбором пара, должно быть не более 60 мкг/дм . | ||||

*** Для котлов 13,8 МПа. | ||||

Для оборудования с элементами из медьсодержащих сплавов. В других случаях - 2 мкг/дм . | ||||

Нормируемые значения должны быть предоставлены в пересчете на реагент согласно рекомендациям производителя. | ||||

Таблица 6 - Качество котловой воды при фосфатном и щелочно-фосфатном ВХР

Показатель | Размерность | Чистый отсек | Солевой отсек | ||

Давление пара | Давление пара | ||||

9,8 МПа | 13,8 МПа | 9,8 МПа | 13,8 МПа | ||

- | 0,5 | От 0,2 до 0,5 | 0,5 | От 0,5 до 0,7 | |

pH | - | 9,3* | От 9 до 9,5 | 11,2* | 10,5 |

мкСм/см | 30 | От 10 до 30 | ** | 60** | |

мкг/дм | 200 | ** | 2000** | ||

Fe | мкг/дм | 30 | - | - | |

мг/дм | От 2 до 6 | От 0,5 до 2 | 30 | 12 | |

Cl | мкг/дм | 1200 | - | - | |

* Для котлов давлением 9,8 МПа, питаемых химически очищенной водой, по решению технического руководителя ТЭС допускается значение pH продувочной воды не более 11,5, для котлов без ступенчатого испарения - не менее 9,5. | |||||

** Показатели устанавливаются по результатам теплохимических испытаний котла. | |||||

Таблица 7 - Качество котловой воды при гидратном ВХР

Показатель | Размерность | Чистый отсек | Солевой отсек | ||

Давление пара | Давление пара | ||||

9,8 МПа | 13,8 МПа | 9,8 МПа | 13,8 МПа | ||

мкг-экв./дм | 0,5 | От 0,2 до 0,5 | 0,5 | От 0,5 до 0,7 | |

pH | - | 9,3 | От 8,9 до 9,5 | 11,2* | 10,5 |

мкСм/см | 30 | 10 | ** | 60** | |

мкг/дм | 200 | ** | 2000** | ||

Fe | мкг/дм | 30 | - | ||

Na | мг/дм | От 0,5 до 1,5 | ** | 10** | |

NaOH | мг/дм | От 1,0 до 2,6*** | - | ||

Cl | мкг/дм | 1200 | - | ||

* Для котлов, питаемых умягченной водой, по решению технического руководителя допускается не более 11,5. | |||||

** Показатели устанавливаются по результатам теплохимических испытаний котла. | |||||

*** Должно соблюдаться соотношение NaOH (гидроксид натрия)=2,5·Cl. | |||||

Таблица 8 - Качество котловой воды при АСР

Показатель | Размерность | Чистый отсек | Солевой отсек | ||

Давление пара | Давление пара | ||||

9,8 МПа | 13,8 МПа | 9,8 МПа | 13,8 МПа | ||

pH | - | От 8,9 до 9,6 | 10,5 | ||

мкСм/см | 10 | 300* | |||

мкг/дм | 200 | 2000* | |||

Fe | мкг/дм | 50 | 300* | ||

Амины | мкг/дм | ** | |||

* Показатели устанавливаются по результатам теплохимических испытаний котла. | |||||

** Нормируемые значения должны быть предоставлены в пересчете на реагент согласно рекомендациям производителя. | |||||

Таблица 9 - Качество пара

Показатель | Размерность | Номинальное давление за котлом, МПа | |

<9,8 | 13,8 | ||

pH | - | 7,5 | |

мкСм/см | 1,5 | 1 | |

мкг/дм | 15* | 5* | |

Na | мкг/дм | 15 | 5 |

* По результатам теплохимических испытаний котла показатель может быть скорректирован, но не более 25. | |||

4.5.4 Качество конденсата турбин барабанных котлов с давлением пара 3,9 МПа и ниже при подпитке умягченной или химически очищенной водой должно отвечать нормам, приведенным в таблице 10, качество питательной воды - нормам в таблице 11, качество котловой воды - нормам в таблице 12, качество пара - нормам в таблице 13.

Таблица 10 - Качество конденсата турбин

Показатель | Размерность | ВХР | |

АСР | ГАВР | ||

мкг-экв./дм | 5,0 | 1,0 | |

pH | - | От 7,0 до 9,0 | От 8,9 до 9,2 |

мкг/дм | 20 | ||

Полиамины | мкг/дм | * | - |

* Нормируемые значения должны быть предоставлены в пересчете на реагент согласно рекомендациям производителя. | |||

Таблица 11 - Качество питательной воды

Показатель | Размерность | ВХР | |

АСР | ГАВР | ||

мкг-экв./дм | 5 | 10* | |

pH | - | От 8,5 до 9,5** | |

мкг/дм | 20 | ||

Fe | мкг/дм | 100* | |

Cu | мкг/дм | * | |

Нефтепродукты | мг/дм | 0,5 | |

Полиамины | мг/дм | *** | - |

* Для котлов, работающих на жидком топливе: 5, Fe 50, Cu 10. | |||

** При восполнении потерь умягченной водой допускается повышение до 10,5. | |||

*** Нормируемые значения должны быть предоставлены в пересчете на реагент согласно рекомендациям производителя. | |||

Таблица 12 - Качество котловой воды

Показатель | Размерность | ВХР | |||

АСР | Щелочно-фосфатный (фосфатный) | ||||

Чистый отсек | Солевой отсек | Чистый отсек | Солевой отсек | ||

- | - | 0,5 | |||

pH | - | От 8,9 до 11,5 | 11,8 | 9,3 | 11,8 |

мг/дм | - | От 5 до 10 | 50 | ||

Полиамины | мкг/дм | * | - | ||

* Нормируемые значения должны быть предоставлены в пересчете на реагент согласно рекомендациям производителя. | |||||

Таблица 13 - Качество пара

Показатель | Размерность | ВХР | |

АСР | Щелочно-фосфатный (фосфатный) | ||

pH | - | 7,5 | |

Na | мкг/дм | 100 | |

4.6 Водно-химический режим котлов-утилизаторов

4.6.1 ВХР ПГУ выбирают с учетом особенностей тепловой схемы и требований завода-изготовителя, поставщика и владельца оборудования. ВХР и корректирующие реагенты могут быть едиными для всех контуров котла-утилизатора или индивидуальными для каждого контура, которые должны обеспечить работу ПГУ без снижения экономичности и повреждений, вызванных коррозией теплоэнергетического оборудования, а также образованием накипи и отложений на теплопередающих поверхностях, отложений в проточной части турбин, шлама в оборудовании и трубопроводах ТЭС.

4.6.2 При исполнении котла-утилизатора по горизонтальной и вертикальной схеме, независимо от количества контуров, допускаются ВХР, приведенные в таблице 14.

Таблица 14 - ВХР котлов-утилизаторов

Схема котла- утилизатора | Рекомендуемые ВХР |

Одноуровневая | ГАВР, АВР - для конденсатно-питательного тракта, фосфатный, щелочно-фосфатный или гидратный - для контура испарения |

АСР - для всего контура | |

Двухуровневая | ГАВР, АВР - для конденсатно-питательного тракта и контура испарения низкого давления, фосфатный, щелочно-фосфатный или гидратный - для контура испарения высокого давления |

АСР - для всего тракта | |

Трехуровневая | ГАВР, АВР для конденсатно-питательного тракта и контура испарения низкого давления, фосфатный, щелочно-фосфатный или гидратный - для контуров испарения среднего и высокого давлений |

АСР - для всего тракта |

4.6.3 Качество конденсата паровых турбин ПГУ при отсутствии конденсатоочистки должно удовлетворять требованиям, указанным в таблице 15.

Таблица 15 - Качество конденсата паровых турбин ПГУ при отсутствии конденсатоочистки

Показатель | Размерность | ВХР | ||

ГАВР | АВР | АСР | ||

мкг-экв./дм | 0,2 | |||

мкСм/см | 0,3 | 1 | ||

мкг/дм | 10 | |||

4.6.4 Качество питательной воды котлов-утилизаторов с независимой (параллельной) тепловой схемой (подача конденсата с деаэратора осуществляется в контуры низкого, среднего и высокого давления) должно соответствовать нормам, указанным в таблице 16. Качество питательной воды котлов-утилизаторов с зависимой (последовательной) тепловой схемой (котловая вода контура низкого давления является питательной водой для контуров среднего и/или высокого давления) должно соответствовать нормам в таблице 17. Качество котловой воды должно соответствовать нормам, представленным в таблице 18, качество пара - нормам в таблице 19.

Таблица 16 - Качество питательной воды котлов-утилизаторов с независимой (параллельной) тепловой схемой

Показатель | Размерность | ВХР | ||

ГАВР | АВР | АСР | ||

мкг-экв./дм | 0,2 | |||

pH | - | От 9,2 до 9,6 | От 9,0 до 9,2 | |

мкСм/см | 0,3 | 1,0 | ||

мкг/дм | 20 | |||

Na | мкг/дм | 15 | ||

мкг/дм | 10 | |||

Fe | мкг/дм | 20 | ||

Cu | мкг/дм | 5* | ||

мкг/дм | <1000 | - | ||

мкг/дм | От 20 до 60 | - | ||

Нефтепродукты | мг/дм | 0,3 | ||

Полиамины | мг/дм | - | ** | |

* Для оборудования с элементами из медьсодержащих сплавов. В других случаях - 2 мкг/дм . | ||||

** Нормируемые значения должны быть предоставлены в пересчете на реагент согласно рекомендациям производителя. | ||||

Таблица 17 - Качество питательной и котловой воды низкого давления для котлов-утилизаторов с зависимой (последовательной) тепловой схемой

Показатель | Размерность | ВХР | ||

ГАВР | АВР | АСР | ||

мкг-экв./дм | 0,2 | |||

pH | - | От 9,2 до 9,6 | От 8,9 до 9,2 | |

мкСм/см | 0,5 | 1,0 | ||

мкг/дм | 20 | |||

Na | мкг/дм | 10 | ||

мкг/дм | 10 | |||

Fe | мкг/дм | 20 | ||

Cu | мкг/дм | 5* | ||

мкг/дм | <1000 | - | ||

мкг/дм | От 20 до 60 | - | ||

Нефтепродукты | мг/дм | 0,3 | ||

Полиамины | мг/дм | - | ** | |

* Для оборудования из медьсодержащих сплавов. В иных случаях - 2 мкг/дм . | ||||

** Нормируемые значения должны быть предоставлены в пересчете на реагент согласно рекомендациям производителя. | ||||

Таблица 18 - Качество котловой воды

Показатель | Размерность | ВХР | ||

Щелочно- фосфатный (фосфатный) | Гидратный | АСР | ||

Котловая вода низкого давления* | ||||

pH | - | От 9,0 до 9,9 | От 9,7 до 10,0 | От 8,9 до 9,3 |

мкСм/см | <45 | От 15 до 45 | 10 | |

Fe | мкг/дм | 30 | 50 | |

мкг/дм | От 0,3 до 8,0 | - | ||

Полиамины | мкг/дм | - | ** | |

Котловая вода среднего давления | ||||

pH | - | От 9,0 до 9,8 | От 9,6 до 9,9 | От 8,9 до 9,3** |

мкСм/см | От 10 до 45 | 10 | 30 | |

Na | мг/дм | - | От 0,5 до 1,5 | - |

Fe | мкг/дм | 30 | 50 | |

мкг/дм | 0,3 до 7,0 | - | ||

Полиамины | мкг/дм | - | ** | |

Котловая вода высокого давления | ||||

pH | - | От 9,3 до 9,8 | От 9,3 до 9,5 | От 8,9 до 9,3** |

Щелочность | мг-экв/дм | |||

мкСм/см | От 10 до 45 | 10 | 50 | |

мкг/дм | 500*** | 200*** | ||

Na | мг/дм | - | От 0,5 до 1,5 | - |

Fe | мкг/дм | 30 | 200*** | |

мкг/дм | От 0,3 до 2,0 | - | ||

Полиамины | мкг/дм | - | ** | |

* Для независимой (параллельной) тепловой схемы. | ||||

** Нормируемые значения должны быть предоставлены в пересчете на реагент согласно рекомендациям производителя. | ||||

*** Показатели устанавливаются по результатам теплохимических испытаний котла. | ||||

Таблица 19 - Качество пара контура низкого, среднего и высокого давления котлов-утилизаторов

Показатель | Размерность | ВХР | ||

Щелочно-фосфатный (фосфатный) | Гидратный | АСР | ||

pH | - | 7,5 | ||

мкСм/см | 0,3 | 1,0 | ||

Na | мкг/дм | 5 | ||

мкг/дм | 20 | 5 | ||

4.7 Оборудование для коррекционной обработки питательной и котловой воды

4.7.1 Установка приготовления и дозирования реагентов для коррекционной обработки теплоносителя в зависимости от применяемого ВХР может состоять из узлов:

- приготовления и дозирования аминосодержащих реагентов;

Технические решения о компоновке оборудования разрабатывают на этапе проектирования в соответствии с исходными данными.

4.7.5 При ведении АСР установка коррекционной обработки состоит из узла приготовления и дозировки аминосодержащего реагента в конденсат, питательную воду за деаэратором и в барабан котла.

Для обеспечения нормируемых значений ВХР во всех точках пароводяного тракта предусматривается разделение узлов ввода аминов в конденсат, питательную и котловую воду.

4.8 Требования к организации химического контроля водно-химического режима

Экспресс-лаборатории в главном корпусе должны иметь изолированные помещения для:

- подготовки проб, первичных преобразователей (датчиков) и вторичных приборов автоматического контроля;

- выполнения химических анализов.

4.8.2 Все помещения химических лабораторий должны быть оборудованы приточно-вытяжной вентиляцией и системой кондиционирования в каждом помещении с автономным включением, освещением, отоплением, подводом холодной и горячей водопроводной воды и конденсата, канализацией.

4.8.3 Целью химического контроля является быстрое выявление любых отклонений показателей качества теплоносителя от установленных норм и причин этих отклонений для принятия мер к их ликвидации.

4.8.4 Объем химического контроля и требования к нему определяются:

- типом установленного основного оборудования, его состоянием и повреждаемостью;

- особенностями ВХР (составом и сезонной изменчивостью исходной воды, составом возвратных конденсатов от предприятий потребителей пара, схемами ВПУ добавочной воды и очистки конденсатов, режимами коррекционной обработки теплоносителя);

- оснащенностью АХК.

4.8.5 Определение показателей качества среды осуществляется с помощью:

- ручного периодического химического контроля, применяемого для определения содержания в теплоносителе продуктов коррозии и ряда корректирующих присадок, установления источника загрязнения при нарушениях ВХР, поверки правильности показаний автоматических приборов, проведения эксплуатационного химического контроля при отсутствии или временной неисправности приборов АХК.

4.8.6 Пробоотборные устройства и пробоотборные линии обеспечивают представительность пробы, отбираемой для автоматического и ручного контроля. На пробоотборных линиях, поступающих к приборам АХК с температурой среды более 40°С, устанавливаются устройства подготовки пробы в соответствии с техническим проектом систем оперативного химического контроля.

4.8.7 Для ручного отбора проб теплоносителя водопаровой тракт оборудуют отдельными пробоотборными устройствами и линиями.

Не допускается использовать для ручного контроля сливы от приборов АХК непрерывного действия.

4.8.9 Длина пробоотборной линии должна быть минимальной в целях предотвращения осаждения примесей из пробы и запаздывания показаний.

При эксплуатационных режимах продувка пробоотборных линий выполняется не реже одного раза в декаду в течение 1 мин не менее чем за 1 ч до отбора пробы. Периодичность продувки пробоотборных линий определяется в зависимости от типа ВХР, режимов эксплуатации оборудования, состояния пробоотборных линий и т.д. Регулирование расхода пробы осуществляется за 1 ч до отбора пробы.

При пусковых режимах после заполнения котла и постановки под давление контролируемого участка водопарового контура промывка пробоотборных линий производится в течение 1 мин после установления постоянного потока через нее, а также при достижении на котле рабочих параметров.

4.8.11 Для осуществления химического контроля ТЭС оснащают комплектом автоматических систем химико-технологического мониторинга и лабораторных приборов, внесенных в государственный реестр средств измерений и имеющих свидетельства, сертификаты и иные документы, наличие которых является обязательным для данного вида оборудования.

Обязательный минимум контролируемых в автоматическом режиме показателей ВХР приведен в таблице 20.

При наладке приборов АХК во время пуско-наладочных мероприятий по ВХР руководствуются указаниями заводов-изготовителей по поверке и обслуживанию приборов. Технические характеристики приборов должны соответствовать условиям эксплуатации, метрологические характеристики быть не хуже, указанных в таблице 21.

Содержание примесей в теплоносителе, контролируемых методом ручного отбора, определяется методами, представленными в таблице 21.

Таблица 20 - Показатели ВХР, обязательные для системы химико-технологического мониторинга

Контролируемый поток | Тип котла | ВХР | Контролируемые показатели |

Конденсат турбины | Все типы | Любой | , , pH |

Питательная вода | Прямоточные котлы | , , pH, | |

Барабанные котлы, котлы-утилизаторы | , , pH, | ||

Котловая вода | Барабанные котлы, котлы-утилизаторы | Фосфатный | , pH |

Гидратный | , pH, Na, | ||

АСР | , pH | ||

Пар | Все типы | Любой | , Na, pH |

Таблица 21 - Метрологические характеристики приборов химического контроля

Показатель, размерность | Прибор-анализатор | Диапазон измерений | Погрешность, % | Метод анализа |

Приборы непрерывного АХК | ||||

, мкСм/см | Кондуктометр с Н - | От 0 до 0,5 | ±2,5 | Кондуктометрический |

фильтром | От 0 до 5 | ±10 | ||

От 0 до 50 | ±10 | |||

От 0 до 500 | ±10 | |||

Соединения Na (в пересчете на Na), мкг/дм | Анализатор содержания натрия/ионов натрия | От 0,1 до 100 | ±7,5 | Кондуктометрический |

pH | pH-метр | От 5 до 10 | ±0,05pH | Потенциометрический |

, мкг/дм | Анализатор растворенного кислорода | От 0 до 1000 | ±10 | Амперометрический |

ТОС, мкг/дм | Анализатор общего органического углерода | От 0 до 1000 | ±2,5 | Кондуктометрический |

Приборы ручного периодического контроля и ручной контроль | ||||

, мкСм/см | Кондуктометр | От 0,01 до 0,10 | ±10 | Кондуктометрический |

От 0,10 до 1 | ||||

1 до 10 | ||||

От 10 до 100 | ||||

От 100 до 1000 | ||||

Соединения Na (в пересчете на Na), мкг/дм | Анализатор содержания натрия/ионов натрия | От 0,1 до 100 | ±7,5 | Потенциометрический |

pH | pH-метр | От 0 до 14 | ±0,05pH | Потенциометрический |

, мкг/дм | Анализатор растворенного кислорода | От 0 до 1000 | ±10 | Амперометрический |

Нефтепродукты | Люминесцентный анализатор, флуориметр или спектрофлуориметр | От 0,02 до 0,1 | ±41 | Флуориметрический |

Fe, мкг/дм | Спектрофотометр или фотоколориметр | От 0,5 до 5 | ±12 | Сульфосалициловый |

От 5 до 10 | +3 | |||

От 10 до 100 | ±2 | |||

От 0,5 до 5 | ±10 | Ортофенантролиновый | ||

От 5 до 10 | ±3 | |||

От 10 до 50 | ±1 | |||

Cu, мкг/дм | Спектрофотометр или фотоколориметр | От 0,5 до 5 | ±10 | Кинетический |

От 5 до 10 | ±3 | |||

, мкг/дм | Спектрофотометр или фотоколориметр | - | ±50,0 | Метод, основанный на желтом кремнемолибденовом комплексе |

±0,5 | Метод, основанный на синем кремнемолибденовом комплексе | |||

, мкг/дм | Спектрофотометр или фотоколориметр | От 0,2 до 0,5 | ±50 | Парадиметиламино- бензальдегидовый |

От 0,5 до 1 | ±40 | |||

От 1 до 3 | ±15 | |||

От 3 до 8 | ±5 | |||

, мг/дм | Спектрофотометр или фотоколориметр | От 0,12 до 0,5 | ±21 | Метод с реактивом Несслера |

От 0,5 до 1,3 | ±10 | |||

, мкг/дм | Спектрофотометр или фотоколориметр | Не более 20 | ±10 | Фосфорно- молибденовый |

, мкг-экв./дм | - | Более 5 | От ±40 до 45 | Объемный |

Более 20 | ±1 | |||

От 0,2 до 5 | От ±10 до 15 | Визуально- колориметрический | ||

Щ, , мг-экв./дм | - | От 0,02 до 10 | От ±6 до 40 | Объемный ацидиметрический |

4.8.12 Объем химического контроля ВХР прямоточного котла при пусковых режимах энергоблока СКД должен соответствовать объему контроля, указанному в таблице 22, объем химического контроля барабанного котла при пусковых режимах - в таблице 23.

Таблица 22 - Химический контроль прямоточного котла при пуске

Технологический этап | Место отбора пробы | Включение автоматического прибора химического контроля* | Ручной анализ и периодичность отбора** |

Деаэрация воды в деаэраторе*** (бак запаса конденсата - конденсатор- КЭН - байпас БОУ - ПНД - деаэратор-конденсатор) | За деаэратором | Кислородомер за деаэратором | - 1/30 мин - 1/30 мин |

Холодная отмывка пароводяного тракта на сброс (бак запаса конденсата - конденсатор - КЭН - байпас БОУ - ПНД - деаэратор - тракт котла до ВЗ - циркуляционный водовод) | До ВЗ | Кондуктометр до ВЗ | - 1/30 мин - 1/30 мин Fe - 1/ч |

Включение БОУ | За БОУ | Кондуктометр , pNa-мер за БОУ | , , , , Fe - в момент включения БОУ и при ухудшении качества питательной воды |

До БОУ | Кондуктометр до БОУ | - | |

Холодная отмывка по замкнутому контуру (конденсатор - КЭН - БОУ - ПНД-деаэратор - тракт котла до ВЗ - конденсатор) | Питательная вода на входе в котел | Кондуктометр , pH-метр на линии питательной воды | Fe - 1/ч - 1/30 мин - 1/30 мин |

Горячая отмывка (конденсатор - КЭН - БОУ - ПНД - деаэратор - тракт котла до ВЗ - конденсатор) и толчок турбины | Питательная вода на входе в котел | Кондуктометр , pH-метр на линии питательной воды | Fe - 1/ч - 1/ч - 1/ч - 1/ч |

До ВЗ | - | - 1/ч - 1/ч Fe - 1/ч | |

Свежий пар | Кондуктометр , pNa-мер и pH-метр на линии пара за котлом | - 1/ч Fe - 1/ч | |

Включение в сеть, набор нагрузки | Конденсат турбины | Кондуктометр , кислородомер | - 1/ч - 1/ч |

Обессоленный конденсат | Кондуктометр, pNa-мер | - 1/ч | |

Питательная вода на входе в котел | Кондуктометр , pNa-мер и pH-метр на линии питательной воды | - 1/ч - 1/ч - 1/ч Fe - 1/2 ч | |

Свежий пар | Кондуктометр , pNa-мер и pH-метр на линии пара за котлом | - 1/ч Fe - 1/2 ч | |

Отмывка парового пространства ПНД, ПВД, ПСГ | Конденсат греющего пара ПНД и ПВД | - | - 1/ч - 1/ч - 1/ч Fe*** - 1/2 ч |

Конденсат греющего пара ПСГ | Кондуктометр | - 1/ч - 1/ч - 1/2 ч | |

* Запись показаний автоматических приборов выполняется каждые 30 мин. При отсутствии автоматических приборов осуществляется ручной анализ. | |||

** После достижения нормативного показателя параметра, допускается сокращение объема химического контроля. При наличии автоматических приборов ручной анализ Fe или может выполняться лишь в конце каждого этапа. | |||

*** Выполняется при ГАВР и НКВР | |||

Автоматические приборы, включенные в предыдущем этапе, остаются в работе во всех последующих этапах. | |||

Выполняется при отсутствии пусковых автоматических приборов химического контроля. | |||

В случае отсутствия автоматических приборов анализ выполняется: "1/ч" - один раз в 1 ч, "1/2 ч" - один раз в 2 ч, "1/30 мин" - один раз в 30 мин. | |||

При НКВР и КАВР допускается "пониточная" прокачка водой с максимальным расходом без проведения химических анализов. | |||

Использование экспресс-метода. | |||

Таблица 23 - Химический контроль барабанного котла при пуске

Технологические этапы | Место отбора пробы | Приборы АХК | Ручные анализы |

Промывка тракта низкого давления | Конденсатный насос | Кондуктометр | - |

обессоленной водой (после консервации или химической очистки) со сбросом ее в деаэратор и последующим дренированием воды в баке грязного конденсата | Вода за деаэратором | - | Fe, , Cu, |

Заполнение деаэратора обессоленной водой и деаэрация питательной воды | Вода за деаэратором | Кондуктометр* | - |

Промывка деаэрированной водой ПВД со сбросом через нижние точки котла | Вода за ПВД | Кондуктометр*** | Fe, , |

Заполнение котла водой и пассивация с использованием со сбросом через нижние точки | Нижние точки, котловая вода чистый отсек | Кондуктометр | Мутность, цветность, |

Растопка котла и включение непрерывной продувки | Котловая вода чистый и солевой отсеки | Кондуктометр, pH | Fe, , |

Подъем параметров и продувка пароперегревателя | Котловая вода чистый и солевой отсеки | Кондуктометр | Na, |

Перегретый и насыщенный пар | Кондуктометр | Na, | |

Набор нагрузки и включение дозировки и фосфатов | Питательная вода | Кондуктометр , pH-метр | Fe, , , |

Котловая вода чистый и солевой отсеки | Кондуктометр, pH-метр* | ||

Перегретый и насыщенный пар | Кондуктометр | ||

Подача пара на турбину, подключение ПНД и ПВД по пару | Основной конденсат | Кондуктометр, кислородомер** | , Na , |

Питательная вода | Кондуктометр , pNa, pH** | , | |

Котловая вода чистый и солевой отсеки | Кондуктометр, pH-метр | ||

Перегретый и насыщенный пар | Кондуктометр , pH-метр, pNa-мер | Na , | |

Отмывка парового пространства бойлеров | Конденсат пара бойлеров | Кондуктометр | , Na , |

Питательная вода | Кондуктометр | , Na , | |

Вода дренажных баков при растопке | Вода дренажных баков | Кондуктометр | - |

* При отсутствии приборов АХК, указанных в таблице 23, допускается применение аналогичных переносных приборов. | |||

** Все приборы АХК должны быть включены в работу не позднее подачи пара на турбину или подключения котла к общему паропроводу. | |||

*** Точки отбора питательной воды и перегретого пара используются только при первом пуске котла. | |||

Ручные анализы по определению и Na по всем точкам отбора проводятся при превышении значения показаний кондуктометра больше внутристанционного нормируемого значения. | |||

4.8.13 Нормированная точность измерения параметров при создании и поддержании ВХР ТЭС должна обеспечиваться в соответствии с действующими нормативно-техническими и нормативными правовыми актами Российской Федерации.

4.9 Оценка водно-химического режима котлов по состоянию оборудования тепловой схемы

4.9.1 Эффективность ведения ВХР на ТЭС и ее отдельных агрегатах определяется их состоянием, отсутствием или наличием коррозии, отложений, накипи, продуктов коррозии и растворимых солей, а также отсутствием аварий или неполадок в работе конкретных агрегатов.

Контроль за состоянием теплосилового оборудования осуществляется путем осмотра проточной части паровых турбин, экранных труб, коллекторов и барабанов паровых котлов. Осмотры проводятся для оценки коррозионного состояния металла и наличия солевых загрязнений.

Все операции по осмотру оборудования должны выполняться представителями структурного подразделения, на которое возложены соответствующие функции по организации и контролю за ВХР, и структурного подразделения по эксплуатации оборудования.

4.9.2 Для оценки степени загрязнения проточной части турбины необходимо регулярно вести наблюдения за давлением пара в контрольных ступенях турбины (в камере регулирующей ступени, в межкорпусном пространстве двухцилиндровых турбин и отборах) при нагрузках от 80% до 100% номинального значения.

Давление измеряют манометрами класса точности 0,6-1,0. По данным наблюдений строят график изменения давления по времени в зависимости от нагрузки, который показывает динамику роста давлений в контрольных ступенях в зависимости от износа проточной части турбины.

Значения давлений в контрольных ступенях необходимо сопоставлять при одинаковых расходах пара. Повышение давления в контрольных ступенях по сравнению с номинальным значением при данном расходе пара должно быть не более 10% и не должно превышать предельных значений, установленных заводом-изготовителем.

При достижении предельных значений перепада давления должна быть проведена промывка или очистка проточной части турбины. Способ промывки или очистки выбирается в зависимости от состава и характера отложений и местных условий. Возможные варианты: промывка влажным паром, механическая очистка, химическая промывка.

4.9.3 Наиболее доступным и представительным способом контроля за состоянием внутренней поверхности экранных труб является периодическая вырезка контрольных образцов в зоне максимального теплового потока. В отдельных случаях, в основном при пуске головных котлов и при исследовании причин повреждения экранных труб, а также в случае использования одного жидкого топлива или газа с добавкой более 50% мазута применяется наблюдение за температурой металла труб с помощью установки специальных термометрических вставок. Установку температурных вставок и вырезку образцов труб производят на поверхностях, расположенных в зонах максимальных теплонапряжений и концентраций примесей, где создаются наиболее благоприятные условия для образования отложений и протекания процессов коррозии.

4.9.4 Зоны труб, из которых необходимо производить вырезки контрольных образцов, а также количество образцов пересматривают в случае существенного изменения конструкции или режима эксплуатации котла (например, при переходе на новый вид топлива, реконструкции горелочных устройств или поверхностей нагрева и т.д.).

Места вырезки образцов труб, соответствующие зонам максимальных теплонапряжений, определяются для каждого типа котла и используемого топлива при проведении теплотехнических испытаний головных образцов парогенераторов, уточняются при проведении таких испытаний на серийных образцах.

Вырезка образцов труб проводится под общим надзором представителя структурного подразделения, ответственного за организацию эксплуатации тепломеханического оборудования, с уведомлением структурного подразделения, на которое возложены функции по организации и контролю за ВХР.

Представители указанных структурных подразделений составляют акт о вырезке образцов труб для исследования с указанием в нем: даты вырезки, номера котла, номеров труб и расположения в котле рассматриваемых труб. Допускается включать в акт о вырезке образцов труб результаты внутреннего осмотра барабана и коллекторов котла.

Вырезанные образцы труб должны быть промаркированы представителями вышеуказанных подразделений и переданы для выполнения анализов и на ответственное хранение в структурное подразделение, на которое возложены функции по организации ВХР и выполнению химического контроля.

Периодичность вырезок образцов экранных труб устанавливается для каждого котла в зависимости от режима его работы и вида топлива:

- один раз в два года - на котлах, работающих на жидком, газообразном топливе или на их смеси;

- через 15-18 тысяч часов эксплуатации - на котлах, работающих на твердом топливе или смеси твердого и газообразного топлива;

- один раз в год - при реконструкции, связанной с изменением топочного режима (горелки, подача воздуха, рециркуляция газов и т.п.).

Периодичность проведения вырезок для котлов-утилизаторов определяется эксплуатирующей организацией в соответствии с рекомендациями завода-изготовителя и/или специализированной организацией, выполняющей режимно-наладочные испытания котла-утилизатора.

При нарушении ВХР, существенном отклонении качества питательной и котельной воды от норм, росте температуры выше допустимого значения по решению главного инженера энергообъекта вырезки производят через более короткие промежутки времени.

4.9.5 При осмотре барабана котла оценивают наличие и толщину отложений шлама на питательных устройствах, в устьях опускных труб, на перегородках и устройствах, расположенных в водяном объеме, в паровом объеме барабана - наличие и количество шлама на стенках, пароприемных устройствах, шламовые и другие следы уровня воды на стенках.

Неплотности в сепарационных устройствах барабана определяются по следам шлама, начинающимся у неплотностей или по чистой поверхности, если через неплотности вырывается струя пара.

При осмотре нижних коллекторов экранов котла выявляется наличие отложений на стенках коллекторов, скопление шлама, чешуек накипи или продуктов коррозии.

Осмотр парового пространства конденсаторов и различных теплообменников осуществляется для оценки эрозионно-коррозионного состояния трубных систем, наличия наносных отложений продуктов коррозии на этих системах и в корпусе теплообменника.

При осмотре деаэраторов и баков следует обратить внимание на скопление шлама, продуктов коррозии на дне, наличие зерен ионитов с ВПУ, а также на коррозионное состояние (наличие язвин, чешуек ржавчины и т.п.) стенок резервуара.

При осмотре проточной части насосов (конденсатных, питательных, дренажных) выявляется наличие шлама, песка, зерен ионитов, продуктов коррозии, а также коррозионное состояние корпуса насоса, вала, рабочих колес.

На основании внутреннего осмотра оборудования и оценки количества и химического состава отложений должен быть составлен акт о состоянии внутренней поверхности оборудования, о необходимости проведения эксплуатационной химической очистки и принятия других мер, препятствующих коррозии и образованию отложений.

4.9.6 Внутренние отложения из поверхностей нагрева котлов должны быть удалены при водных отмывках во время растопок и остановов или при химических очистках.

Вновь вводимые в эксплуатацию котлы давлением 9,8 МПа и выше должны после монтажа подвергаться химической очистке совместно с основными трубопроводами и другими элементами водопарового тракта. Котлы давлением ниже 9,8 МПа перед вводом в эксплуатацию должны подвергаться щелочению. Непосредственно после химической очистки и щелочения необходимо принять меры к защите очищенных поверхностей от стояночной коррозии.

Качество эксплуатационной пароводокислородной очистки, пассивации и консервации считается удовлетворительным при удалении не менее 30% отложений с очищаемой поверхности.

Очистку поверхностей нагрева следует проводить при их удельной загрязненности более:

Для сетевых подогревателей очистку следует проводить при увеличении температурного напора выше установленных норм или гидравлического сопротивления более чем в полтора раза по сравнению с проектными данными.

4.9.7 Способ проведения очистки оборудования, а также необходимость принятия других мер, препятствующих коррозии и образованию отложений, определяется специализированной наладочной организацией в зависимости от количества и химического состава отложения, а также на основании данных внутреннего осмотра оборудования. Для оценки эффективности проведенной химической очистки контрольные образцы труб вырезают до и после очистки.

4.10 Водно-химический режим систем теплоснабжения

4.10.1 ВХР тепловых сетей должен обеспечить их эксплуатацию без повреждений и снижения экономичности, вызванных коррозией сетевого оборудования, а также образованием отложений и шлама в оборудовании и трубопроводах тепловых сетей. Показатели качества сетевой воды системы теплоснабжения не должны превышать значений, указанных в таблицах 24, 25.

Таблица 24 - Качество сетевой воды при ее нагреве в сетевых подогревателях и в водогрейных котлах, установленных на ТЭС

Тип системы | Углекислота, мг/дм | pH при 25°С | Fe, мкг/дм | , мкг/дм | Взвешенные вещества, мг/дм | Нефте- продукты, мг/дм |

Открытая | Отсутствие | От 8,3* до 9,0 | 300** | 20 | 5 | 0,1 |

Закрытая | От 8,3* до 9,5 | 500 | 1 | |||

* Нижний предел значения рН для ТЭС, эксплуатирующих вакуумные деаэраторы, может корректироваться. | ||||||

** В соответствии с [1] по согласованию с Федеральной службой по надзору в сфере защиты прав потребителей и благополучия человека (Роспотребнадзором) Российской Федерации допускается 500 мкг/дм3. | ||||||

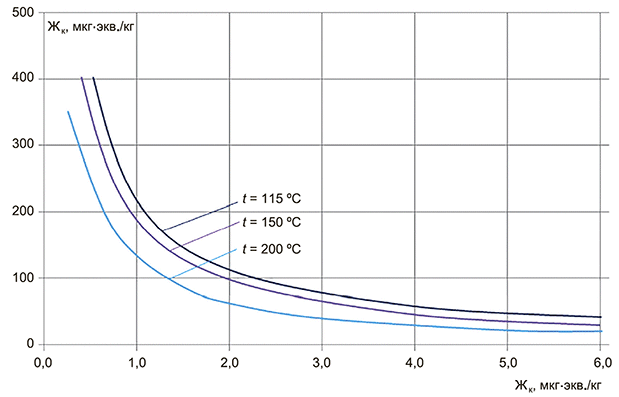

Таблица 25 - Качество подпиточной и сетевой воды при ее нагреве в водогрейных котлах, за исключением установленных на ТЭС

Показатель | Тип системы | ||||||||

Открытая | Закрытая | ||||||||

Температура сетевой воды, °С | |||||||||

115 | 150 | 200 | 115 | 150 | 200 | ||||

Прозрачность по шрифту, см | 40 | 30 | |||||||

, мкг·экв./кг | pH>8,5 | Для котлов на твердом топливе | 800 | 750 | 375 | 800 | 750 | 375 | |

Для котлов на жидком и газообразном топливе | 700 | 600 | 300 | 700 | 600 | 300 | |||

pH 8,5 | Не допускается | Определяется расчетом* | |||||||

, мкг/дм | 50 | 30 | 20 | 50 | 30 | 20 | |||

Fe, мкг/дм | Для котлов на твердом топливе | 300 | 300 | 250 | 600 | 500 | 375 | ||

Для котлов на жидком и газообразном топливе | - | 250 | 200 | 500 | 400 | 300 | |||

pH при 25°С | От 7,0 до 8,5* | От 7,0 до 11,0** | |||||||

Нефтепродукты, мг/дм | 1,0 | ||||||||

* При pH>8,5 определяют по рисунку 1. | |||||||||

** Для теплосетей, в которых водогрейные котлы работают параллельно с бойлерами, имеющими латунные трубки, верхнее значение pH сетевой воды должно быть не более 9,5. | |||||||||

|

- четырех недель для закрытых систем теплоснабжения,

- двух недель для открытых систем.

4.10.4 Перед началом отопительного сезона необходимо провести тщательные промывки теплотрасс и местных систем отопления потребителей при контроле районной санитарно-эпидемиологической станции.

Температура нагрева сетевой воды, °С | , мг-экв./дм при значениях pH | |||

8,5 | От 8,51 до 8,8 | От 8,81 до 9,2 | От 9,21 до 10 | |

От 70 до 100 | 4,0 | 2,6 | 2,0 | 1,6 |

От 101 до 120 | 3,0 | 2,1 | 1,6 | 1,4 |

От 121 до 140 | 2,5 | 1,9 | 1,4 | 1,2 |

От 141 до 150 | 2,0 | 1,5 | 1,2 | 0,9 |

От 151 до 200 | 1,0 | 0,8 | 0,6 | 0,4 |

Температура нагрева сетевой воды, °С | , мг-экв./дм при значениях рН | |||

8,5 | От 8,51 до 8,8 | От 8,81 до 9,2 | От 9,21 до 10,0 | |

От 70 до 100 | 3,2 | 2,3 | 1,8 | 1,5 |

От 101 до 120 | 2,0 | 1,5 | 1,2 | 1,0 |

От 121 до 140 | 1,5 | 1,2 | 1,0 | 0,7 |

От 131 до 140 | 1,2 | 1,0 | 0,8 | 0,5 |

От 141 до 150 | 0,8 | 0,7 | 0,5 | 0,3 |

а, %, - доля присосов водопроводной воды, рассчитываемая по формуле

При отсутствии эксплуатационных данных по значению присосов водопроводной воды долю присосов принимают:

- 10% при использовании водо-водяных кожухотрубных подогревателей,

- 1% при использовании пластинчатых подогревателей.

4.10.7 Качество подпиточной и сетевой воды открытых систем теплоснабжения и систем горячего водоснабжения в закрытых системах должно удовлетворять требованиям к питьевой воде в соответствии с [2]. Правила выбора контролируемых показателей, периодичности и количества проб в рамках производственного контроля определяются в соответствии с [2].

Подпиточная вода открытых систем теплоснабжения должна быть подвергнута коагулированию для удаления из нее органических примесей, если цветность пробы воды при ее кипячении в течение 20 мин увеличивается больше нормы, указанной в [2].

4.10.9 Качество подпиточной воды по содержанию свободной углекислоты, нефтепродуктов, pH, количеству взвешенных веществ не должно превышать значений, указанных в таблице 24.

4.10.11 Использование в закрытых системах теплоснабжения технической воды допускается при наличии термической деаэрации с температурой не менее 100°С (деаэраторы атмосферного давления). Для открытых систем теплоснабжения деаэрация также должна производиться при температуре не менее 100°С.

4.10.12 При проектировании системы теплоснабжения должны быть рассчитаны режимы водогрейных котлов и учтены ограничения, предусматривающие отсутствие пристенного кипения в трубах котлов: поддержание максимального расхода воды через котлы при давлении воды, больше 1,0 МПа; налаженный топочный режим и т.п.

4.10.13 Производительность химической части ВПУ и соответствующего оборудования для подпитки систем теплоснабжения принимается:

- 0,75% объема воды в тепловых сетях плюс 0,5% объема транзитных магистралей для закрытых систем теплоснабжения;

- по расчетному среднечасовому расходу воды на горячее водоснабжение за отопительный сезон с коэффициентом 1,2 плюс 0,75% суммарного объема воды в тепловых сетях и 0,5% от объема в транзитных магистралях для открытых систем теплоснабжения.

- температура воды перед деаэрацией от 35°С до 40°С;

- температура греющей воды от 90°С до 100°С;

- величина нагрева воды в деаэраторе от 10°С до 20°С.

Производительность горизонтальных струйно-барботажных деаэрационных установок необходимо предусматривать с запасом 30%.

- температура воды перед деаэрацией от 50°С до 60°С,

- температура греющей воды от 120°С до 150°С,

- величина нагрева воды в деаэраторе от 15°С до 30°С.

Производительность вертикальных струйно-барботажных деаэрационных установок необходимо предусматривать с запасом 50%.

4.10.16 Для открытых систем теплоснабжения устанавливают баки-аккумуляторы подготовленной воды. Емкость баков должна соответствовать десятикратной величине среднечасового расхода на горячее водоснабжение за отопительный период. Число баков должно быть не менее двух по 50% расчетной емкости в каждом.

Для закрытых систем теплоснабжения устанавливают два бака запаса подготовленной подпиточной воды. Емкость баков должна быть равна 3% объема воды в тепловых сетях.

4.10.17 Для баков вакуумных и атмосферных деаэраторов, баков запаса подпиточной воды и баков-аккумуляторов должны предусматриваться защитные антикоррозионные покрытия.

Вода, хранящаяся в баках-аккумуляторах, должна быть защищена от контакта с атмосферным воздухом с помощью "паровой подушки" или другим методом.

Для предотвращения разрушения баков-аккумуляторов из-за внутренней коррозии на их внутреннюю поверхность необходимо нанести антикоррозионное покрытие, а снаружи закрыть защитным каркасом.

4.10.18 Для контроля за внутренней коррозией в наиболее характерных точках системы теплоснабжения (на концевых участках, в двух-трех промежуточных узлах магистрали) должны быть установлены индикаторы коррозии.

4.10.19 Допускается замена химической обработки подпиточной воды системы теплоснабжения другими способами при условии надежного обеспечения работы системы без повреждений и при отсутствии интенсификации процессов коррозии. Для замены химической обработки разрешается применение ингибиторов накипеобразования и коррозии, соответствующих условиям эксплуатации оборудования. Тип и доза применяемых ингибиторов для каждого конкретного случая определяются организациями, разрабатывающими технологию их использования.

4.10.20 Изменение ВХР в зависимости от температуры нагрева и сезонных колебаний качества исходной воды осуществляют включением или отключением части водоподготовительного оборудования, а также изменением дозы корректирующего реагента с учетом необходимого времени на замену в системе теплоснабжения воды одного качества на другое.

Время, необходимое для замены воды в системе теплоснабжения определяют по формуле

n - количество циклов вытеснения, определяемое по формуле (округляется до целого значения)

Допускается использование вод продувки паровых котлов, а также отмывочных вод от ионитных фильтров в закрытых системах теплоснабжения путем их ввода в линию подпиточной воды при условии выполнения норм.

4.10.21 Химический контроль подпиточной воды систем теплоснабжения должен включать в себя:

- текущий оперативный контроль на всех этапах подготовки подпиточной воды, в том числе процессов дегазации;

- контроль за ВХР тепловой сети;

- периодический контроль качества исходной, подпиточной и сетевой воды.

Текущий оперативный контроль следует вести постоянно с помощью автоматических приборов (рН-метров и кислородомеров) и дополнять ручными аналитическими измерениями с периодичностью, установленной на основании результатов наладочных испытаний при внедрении ВХР.

4.10.22 Химическому контролю в системах теплоснабжения подвергают:

- исходную воду;

- известкованную и коагулированную воду;

- осветленную воду за механическими фильтрами;

- подкисленную воду за буферными фильтрами;

- подпиточную воду до деаэратора после всех стадий очистки;

- воду за деаэратором и после подпиточного насоса;

- прямую сетевую воду за водогрейным котлом или сетевым подогревателем;

- обратную сетевую воду до точки ввода подпиточной воды.

При проведении химического контроля должны определяться:

Содержание примесей в теплоносителе, контролируемых методом ручного отбора, определяется методами, представленными в таблице 28.

Таблица 28 - Метрологические характеристики химического контроля систем теплоснабжения

Показатель | Прибор-анализатор | Диапазон измерений | Погрешность измерения | Метод анализа |

pH | pH-метр | От 0 до 14 | ±0,05 | Потенциометрический |

Анализатор растворенного | От 0 до 1000 | ±10 | Амперометрический | |

Fe, мг/дм | Спектрофотометр или фотоколориметр | От 0,001 до 0,01 | ±50 | Фотометрический |

От 0,01 до 10 | ±22 | |||

, мкг/дм | - | ±50,0 | Фотометрический | |

Алюминий, мкг/дм | - | От 0,01 до 0,04

| ±25 | Фотометрический |

От 0,04 до 0,2

| ±20 | |||

От 0,2 до 0,55 | ±10 | |||

, мг-экв./дм | - | 5 | От ±40 до 45 | Титриметрический (объемный) |

20 | ±1 | |||

, мг-экв./дм | - | От 0,01 до 0,1 | ±20 | |

От 0,1 до 5 | ±15 | |||

, мг-экв/дм | - | От 0,1 до 0,5 | ±37 | |

От 0,5 до 10

| ±12 | |||

От 10 до 100 | ±7 | |||

Cl, мг/дм | Спектрофотометр или фотоколориметр | От 5 до 10 | ±30 | |

От 10 до 100 | ±15 | |||

Свободная углекислота | - | От 1,0 до 2,0

| ±50 | |

От 2,0 до 5,0

| ±26 | |||

От 5,0 до 10

| ±19 | |||

От 10 до 30 | ±13 | |||

Щ, , мг-экв./дм | - | От 0,02 до 10 | От ±40 до 6 | Объемный ацидиметрический |

, мг/дм | Спектрофотометр или фотоколориметр | От 1,0 до 5,0 | ±44 | Турбидиметрический |

От 5,0 до 25

| ±20 | |||

От 25 до 50 | ±15 | |||

Взвешенные вещества | От 0,5 до 7,0 | ±20 | ||

(прозрачность) | От 7,0 до 100 | ±14 | ||

Мутность | От 1,0 до 13

| ±20 | ||

От 13 до 100 | ±14 | |||

Соле- содержание | Кондуктометр | От 10 до 100 | ±15 | Гравиметрический |

(сухой остаток) | От 100 до 1000 | ±10 |

4.11 Водно-химический режим систем оборотного охлаждения

4.11.1 ВХР систем оборотного охлаждения должен обеспечивать предотвращение загрязнений конденсаторов турбин и систем технического водоснабжения при выполнении требований по охране окружающей среды.

При эксплуатации оборотных систем охлаждения химический контроль качества подпиточной и охлаждающей воды следует производить каждую смену либо с периодичностью, установленной на основании результатов наладочных испытаний при внедрении ВХР подпиточной и охлаждающей воды.

При изменении солевого состава подпиточной воды или параметров, характеризующих режим эксплуатации системы оборотного охлаждения, необходимо скорректировать режим обработки охлаждающей воды.

Содержание примесей в теплоносителе, контролируемых методом ручного отбора, определяется методами, представленными в таблице 29.

Таблица 29 - Метрологические характеристики химического контроля систем оборотного охлаждения

Показатель | Прибор-анализатор | Диапазон измерений | Погрешность измерения | Метод анализа |

pH | рН-метр | От 0 до 14 | ±0,05 | Потенциометрический |

Fe, мг/дм | Спектрофотометр или фотоколориметр | От 0,001 до 0,01 | ±50 | Фотометрический |

От 0,01 до 10 | ±22 | |||

, мг-экв./дм | - | 5

| От ±40 до 45 | Титриметрический (объемный) |

20 | ±1 | |||

, мг-экв./дм | - | От 0,01 до 0,1

| ±20 | |

От 0,1 до 5 | ±15 | |||

Cl, мг/дм | Спектрофотометр или фотоколориметр | От 5 до 10 | ±30 | |

От 10 до 100 | ±15 | |||

Щ, , мг-экв./дм | - | От 0,02 до 10 | От ±6 до 40 | Объемный ацидиметрический |

, мг/дм | Спектрофотометр или фотоколориметр | От 1,0 до 5,0 | ±44 | Турбидиметрический |

От 5,0 до 25

| ±20 | |||

От 25 до 50 | ±15 |

4.11.2 В системах оборотного охлаждения используются природные или производственные воды, образующиеся в технологическом цикле ТЭС и направляемые на повторное использование в систему оборотного охлаждения, в том числе после их предварительной очистки и обработки при необходимости.

Охлаждающая вода не должна вызывать образования солевых отложений и механических взвесей на поверхностях теплообмена, коррозии труб, оборудования и теплообменников, биологических обрастаний.

4.11.3 Для удаления и предотвращения механических отложений в теплообменных аппаратах должна проводиться периодическая гидроимпульсная или гидропневматическая очистка в процессе эксплуатации, а также частичное осветление охлаждающей воды.

4.11.4 Для оценки необходимости проведения мероприятий по предотвращению образования карбонатных отложений следует использовать критерий

Величина, показывающая во сколько раз концентрация не выпадающей в осадок соли (иона) в оборотной воде больше, чем в добавочной, называется коэффициентом упаривания воды в системе. На ТЭС коэффициент упаривания воды можно определить:

4.11.6 Для предотвращения образования в системе оборотного охлаждения карбонатных отложений следует использовать следующие методы обработки воды:

- введение фосфорорганических комплексонов (фосфонатов);

- введение азоторганических соединений;

- подкисление;

- рекарбонизация дымовыми газами или газообразной углекислотой;

- фосфатирование полифосфатами или тринатрийфосфатом; комбинированная фосфатно-кислотная обработка.

Подкисление и рекарбонизация подпиточной воды могут вызывать интенсификацию коррозии стального оборудования.

Допускается использовать умягчение подпиточной воды на ионообменных натрий-катионитовых фильтрах или Н-катионитовых фильтрах с "голодной" регенерацией и известкование подпиточной воды с последующим подкислением или фосфатированием.

4.11.7 В зависимости от характеристик природных вод необходимо использовать следующие методы обработки воды:

- комбинированную фосфатно-кислотную обработку - в случаях, когда фосфатирование не предотвращает образования карбонатных отложений или величина продувки экономически нецелесообразна.

Скорость движения воды в теплообменных аппаратах должна быть не менее 0,3 м/с.

Наиболее эффективный вид ингибитора коррозии обязаны определять в каждом конкретном случае опытным путем специализированные организации.

Доза кислоты, углекислоты, фосфатных реагентов и фосфонатов определяется в каждом конкретном случае организациями, разрабатывающими технологию стабилизационной обработки охлаждающей воды.

4.11.13 Микробиологические загрязнения в охлаждающих системах возникают, прежде всего, из-за бактерий и водорослей, попадающих в системы с подпиточной водой (как правило, водой поверхностных источников). Особенно сильно микроорганизмы развиваются в присутствии углеводородов, азот-, фосфорсодержащих, неорганических и органических веществ и осаждаются на поверхности теплообменных трубок в виде иловых осадков, приводя к возникновению проблем локальной коррозии под образовавшимися отложениями. Микробиологические загрязнения толщиной 0,5 мм на поверхности нагрева снижают коэффициент теплопередачи на 50%.

Микробиологический анализ отложений систем промышленного водоснабжения и идентификация микроорганизмов позволяют оценить комплексное воздействие биоциноза и сезонные колебания микрофлоры: зимой доминируют железобактерии, летом - сульфатвосстанавливающие.

В процессах микробиологических загрязнений участвуют также микрогрибы, микроводоросли в ассоциации с бактериями. Интенсивное развитие водорослей в охлаждающих системах (обрастание градирен) наблюдается в весенне-летний период и, хотя они сами по себе не вызывают коррозию, отложения мертвых клеток являются питательными субстратами и обуславливают развитие микоза.

Одним из методов борьбы с микробиологическим загрязнением теплообменных аппаратов является применение окисляющих и неокисляющих органических биоцидов. Наиболее распространены биоциды на основе полигексаметиленгуанидина. Они эффективны при малых дозах основного вещества в воде, широким спектром и пролонгированностью действия, даже в присутствии углеводородов.

4.11.14 Перед применением ингибиторов и защитных покрытий в системах оборотного охлаждения следует предусматривать тщательную очистку теплообменных аппаратов и трубопроводов от отложений и обрастаний.

4.11.15 Баки, трубопроводы, оборудование и запорная арматура, контактирующая с раствором медного купороса, должны быть выполнены из коррозионно-стойких материалов.

4.11.16 При отведении продувочной (сточной) воды в водные объекты рыбохозяйственного значения концентрация загрязняющих веществ, образующихся при применении реагентов для обработки охлаждающей воды, не должна превышать предельно допустимую концентрацию согласно [2].

При сбросе продувочной (сточной) воды в водные объекты рыбохозяйственного значения, являющиеся объектами культурно-бытового и хозяйственно-питьевого водоснабжения, концентрация загрязняющих веществ, образующихся при применении реагентов для обработки охлаждающей воды, не должна превышать предельно допустимую концентрацию согласно [2], [3]. При этом для контроля концентраций загрязняющих веществ в продувочной (сточной) воде должны применяться наиболее жесткие нормативы предельно допустимых концентраций.

При сбросе продувочной (сточной) воды в водные объекты, не имеющие рыбохозяйственного значения, но являющиеся объектами культурно-бытового и хозяйственно-питьевого водоснабжения, концентрация загрязняющих веществ, образующихся при применении реагентов для обработки охлаждающей воды, не должна превышать предельно допустимую концентрацию согласно [3].

Запрещается осуществлять сброс в водные объекты продувочных (сточных) вод, в которых содержатся возбудители инфекционных заболеваний, а также загрязняющие вещества, для которых не установлены нормативы предельно допустимых концентраций.

При содержании фосфонатов в воде более предельно допустимой концентрации ее следует сбрасывать в систему гидрозолоудаления (при ее наличии), где фосфонаты полностью удаляются из воды за счет сорбции на золе.

5 Требования к поставке оборудования

5.1 Общие требования

5.1.1 Поставка оборудования, материалов и реагентов должна осуществляться в соответствии с требованиями проектной документации или технического задания заказчика.

Поставщик обязан предоставить заказчику паспорта или технические условия, содержащие следующую информацию с учетом требований ГОСТ Р 2.601, ГОСТ 2.114:

- технические требования (основные параметры и размеры);

- правила приемки;

- методы контроля;

- правила транспортирования и хранения;

- указания по монтажу и эксплуатации;

- гарантии изготовителя (поставщика);

- требования безопасности.

Документацию оформляют на русском языке. Документы на иностранных языках принимаются только при наличии перевода на русский язык.

5.1.2 Используемые средства контроля и управления должны быть внесены в Государственный реестр средств измерений Российской Федерации.

5.2 Требования к насосам-дозаторам

5.2.1 Дозирование растворов реагентов должно осуществляться насосами-дозаторами с дистанционным изменением подачи. Насосы-дозаторы должны обеспечивать необходимую подачу реагента с учетом максимально возможной аварийной дозы.

Насосы-дозаторы должны устанавливаться не менее чем с 50%-ным резервом. Они должны обеспечивать возможность изменения нагрузки во всем регулировочном диапазоне.

5.2.2 Климатическое исполнение насосов должно соответствовать требованиям потребителя по ГОСТ 15150.

Степень защиты, обеспечиваемая оболочками электрооборудования, должна быть не хуже IP44 по ГОСТ 14254.

Должна обеспечиваться абсолютная устойчивость элементов насосов к химической агрессивности реагентов.

5.2.3 При установке насосов-дозаторов с возможностью дозировки микроколичества реагента объем напорного трубопровода не должен превышать часовой производительности установленного дозатора.

6 Требования к реагентам

6.1 Для коррекционной обработки теплоносителя котлов должны применяться следующие реагенты:

- аммиак по ГОСТ 3760;

- аминосодержащие реагенты;

- гидразингидрат по ГОСТ 19503;

- едкий натр по ГОСТ 11078;

- натрий фосфорнокислый двенадцативодный по ГОСТ 9337;

- натрий фосфорнокислый двухзамещенный по ГОСТ 11773;

- тринатрийфосфат по ГОСТ 201.

Аминосодержащие реагенты выбирают в зависимости от качества добавочной воды.

Реагент должен иметь паспорт (сертификат) качества партии, технические условия в соответствии ГОСТ Р 2.601, ГОСТ 2.114, паспорт безопасности в соответствии с ГОСТ 30333.

При поставке аминосодержащих реагентов поставщик обязан представлять методику для определения реагента:

- при проведении входного контроля;

- в конденсатно-питательном тракте котла(ов).

Концентрированные аминосодержащие реагенты должны поставляться и храниться в невозвратной полиэтиленовой таре.

6.2 Для коррекционной обработки сетевой и подпиточной воды закрытых систем теплоснабжения должны применяться следующие реагенты:

- натрий гидроокись по ГОСТ 4328;

- серная кислота по ГОСТ 4204.

Использование серной кислоты, восстановленной после ее использования в процессах нефтепереработки и органической химии, даже в случае ее соответствия требованиям ГОСТ 4204, запрещается.

6.3 Для корректировки ВХР открытых систем теплоснабжения должны применяться следующие реагенты:

- натр едкий очищенный по ГОСТ 11078;

- жидкое стекло натриевое по ГОСТ 13078;

- серная кислота по ГОСТ 2184.

Использование серной кислоты, регенерированной (восстановленной) после ее использования в процессах нефтепереработки и органической химии, даже в случае ее соответствия требованиям ГОСТ 2184, запрещается.

Реагенты, применяемые в открытых системах теплоснабжения, должны иметь разрешительные документы Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека (Роспотребнадзора) Российской Федерации.

6.4 Для коррекционной обработки воды систем оборотного охлаждения должны применяться следующие реагенты:

- известь строительная по ГОСТ 9179;

- купорос железный по ГОСТ 6981;

- купорос медный по ГОСТ 19347;

- серная кислота по ГОСТ 4204;

- силикат натрия по ГОСТ 13079;

- тринатрийфосфат по ГОСТ 201;

- хлор жидкий по ГОСТ 6718.

Использование серной кислоты, восстановленной после ее использования в процессах нефтепереработки и органической химии, даже в случае ее соответствия требованиям ГОСТ 4204, запрещается.

Для коррекционной обработки воды систем оборотного охлаждения могут применяться реагенты, производимые по техническим условиям: полифосфаты, триполифосфат натрия, гексаметафосфат натрия, карбоксилметилцеллюлоза, фосфонаты.

Библиография

[1] | Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением (утверждены приказом Ростехнадзора от 15 декабря 2020 г. № 536) | |