ГОСТ Р 71238-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Подвесные канатные дороги для транспортирования людей

ДОРОГИ КОЛЬЦЕВЫЕ ОДНОКАНАТНЫЕ

Методы испытаний

Suspended cableways for transportation of people. Single-rope ring cableways. Test methods

ОКС 45.100

Дата введения 2024-09-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Инженерно-консультационный центр "Мысль" Новочеркасского государственного технического университета (ООО "ИКЦ "Мысль" НГТУ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 марта 2024 г. № 333-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт устанавливает требования к испытаниям ответственных деталей и конструктивных элементов одноканатных кольцевых пассажирских подвесных канатных дорог при их постановке на производство, изготовлении и сдаче в эксплуатацию.

Приведенные методы испытаний допускается, при необходимости, дополнять, изменять, вводя в них актуальные разработки в части современных средств измерений и контроля.

Изменения не должны нарушать объем и содержание понятий, определенных в настоящем стандарте.

Применение положений данного стандарта на добровольной основе может быть использовано при подтверждении и оценке соответствия конструктивных элементов пассажирских подвесных канатных дорог требованиям безопасности.

1 Область применения

Настоящий стандарт распространяется на ответственные детали, конструктивные элементы одноканатных кольцевых пассажирских подвесных канатных дорог (ППКД) и устанавливает методы их испытаний и контроля, а также критерии оценки результатов испытаний, которые необходимы для подтверждения их соответствия функциональному назначению и обязательным требованиям безопасности, установленным в стандартах и нормативно-правовых документах.

Требования настоящего стандарта также применяют при подтверждении соответствия отдельных конструктивных элементов, узлов и деталей находящихся в эксплуатации ППКД, заменяемых в процессе ремонтов или при проведении реконструкции (модернизации). Требования настоящего стандарта могут быть применены при испытаниях находящихся в эксплуатации ППКД, в конструкцию которых были внесены изменения или проведен ремонт, реконструкция или модернизация конструкций с заменой ее элементов, а также при проведении регламентных работ, других видов испытаний.

В настоящем стандарте не установлены требования к проверкам и испытаниям, выполняемым при пооперационном контроле, а также при испытаниях системы управления ППКД и ее программного обеспечения.

Стандарт не распространяется на маятниковые ППКД, буксировочные канатные дороги, в том числе безопорные, грузовые канатные дороги, стационарные и передвижные аттракционы на канатной тяге, канатно-буксировочные установки, предназначенные только для водных видов спорта, паромы, приводимые в движение канатами.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.4.026 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ 19.301 Единая система программной документации. Программа и методика испытаний. Требования к содержанию и оформлению

ГОСТ 25.507 Расчеты и испытания на прочность в машиностроении. Методы испытания на усталость при эксплуатационных режимах нагружения. Общие требования

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18464 Гидроприводы объемные. Гидроцилиндры. Правила приемки и методы испытаний

ГОСТ 23207 Сопротивление усталости. Основные термины, определения и обозначения

ГОСТ 24940 Здания и сооружения. Методы измерения освещенности

ГОСТ 29266 Краны грузоподъемные. Требования к точности измерений параметров при испытаниях

ГОСТ 30630.0.0 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

ГОСТ 30630.2.1 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на устойчивость к воздействию температуры

ГОСТ 30630.2.2 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие влажности

ГОСТ 31191.1 (ИСО 2631-1:1997) Вибрация и удар. Измерение общей вибрации и оценка ее воздействия на человека. Часть 1. Общие требования

ГОСТ 34872 Подвесные канатные дороги для транспортирования людей. Термины и определения

ГОСТ ИСО 1940-1 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса

ГОСТ ИСО 1940-2 Вибрация. Требования к качеству балансировки жестких роторов. Часть 2. Учет погрешностей оценки остаточного дисбаланса

ГОСТ ISO 9612 Акустика. Измерения шума для оценки его воздействия на человека. Метод измерений на рабочих местах

ГОСТ ISO/IEC 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 50571.16/МЭК 60364-6:2016 Электроустановки низковольтные. Часть 6. Испытания

ГОСТ Р 53603 Оценка соответствия. Схемы сертификации продукции в Российской Федерации

ГОСТ Р 56041 Оценка соответствия. Требования к экспертам по сертификации продукции, услуг, процессов

ГОСТ Р 56542 Контроль неразрушающий. Классификация видов и методов

ГОСТ Р 56921/ISO/IEC/IEEE 29119-2:2013 Системная и программная инженерия. Тестирование программного обеспечения. Часть 2. Процессы тестирования

ГОСТ Р 56922/ISO/IEC/IEEE 29119-3:2013 Системная и программная инженерия. Тестирование программного обеспечения. Часть 3. Документация тестирования

ГОСТ Р 58973 Оценка соответствия. Правила к оформлению протоколов испытаний

ГОСТ Р 71233 Подвесные канатные дороги для транспортирования людей. Дороги кольцевые одноканатные. Приводы и другое механическое оборудование. Требования безопасности

ГОСТ Р 71234-2024 Подвесные канатные дороги для транспортирования людей. Дороги кольцевые одноканатные. Подвижной состав. Требования безопасности

ГОСТ Р 71235 Подвесные канатные дороги для транспортирования людей. Дороги кольцевые одноканатные. Натяжные устройства. Требования безопасности

ГОСТ Р 71236 Подвесные канатные дороги для транспортирования людей. Дороги кольцевые одноканатные. Принципы расчета нагрузок и их комбинаций

ГОСТ Р 71237 Подвесные канатные дороги для транспортирования людей. Электрооборудование. Требования безопасности

ГОСТ Р ЕН 13018 Контроль визуальный. Общие положения

ГОСТ Р ИСО 3452-1 Контроль неразрушающий. Проникающий контроль. Часть 1. Основные требования

ГОСТ Р ИСО 10865-1 Системы крепления кресла-коляски и удержания его пользователя для доступных транспортных средств, предназначенных для использования сидящими и стоящими пассажирами. Часть 1. Системы для пассажиров в креслах-колясках, сидящих лицом назад

ГОСТ Р ИСО 10865-2 Системы крепления кресла-коляски и удержания его пользователя для доступных транспортных средств, предназначенных для использования сидящими и стоящими пассажирами. Часть 2. Системы для пассажиров, сидящих в креслах-колясках по направлению движения

ГОСТ Р ИСО 17637 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 2.601, ГОСТ 16504, ГОСТ 23207, ГОСТ 34872, ГОСТ Р 56542, а также следующие термины с соответствующими определениями:

3.1 нагрузка: Силовое воздействие, вызывающее изменения напряженно-деформируемого состояния несущей конструкции пассажирской подвесной канатной дороги.

3.2 испытательный груз: Груз, предназначенный для проведения испытания пассажирской подвесной канатной дороги.

3.3 испытательная нагрузка: Нагрузка, создаваемая испытательным грузом или специальным нагрузочным устройством.

3.4 обкатка: Процесс функциональных испытаний пассажирской подвесной канатной дороги после окончания монтажных и пусконаладочных работ для проверки качества монтажа и оценки фактических эксплуатационных параметров.

Примечание - Обкатку проводят в течение 1-3 мес в соответствии с инструкцией, разработанной изготовителем.

4 Общие положения

4.1 Для проверки качества изготовления конструктивных элементов и ППКД в целом, соответствия их конструкторской документации, национальным стандартам и другим нормативным документам изготовитель должен проводить предварительные, приемочные, квалификационные, периодические, приемо-сдаточные и типовые испытания. Объем проверок при различных видах испытаний должен быть определен программой испытаний, разрабатываемой проектировщиком. В целях подтверждения соответствия конструктивных элементов ППКД требованиям безопасности, установленным в стандартах и технических регламентах, проводят сертификационные испытания. Перечень конструктивных элементов ППКД (оборудования ППКД), подлежащих обязательному подтверждению соответствия в форме сертификации, устанавливает правительство Российской Федерации.

Примечание - Испытания конструктивных элементов ППКД проводят у изготовителя на стендах и (или) макетах, а ППКД в целом - на объекте ее установки на месте эксплуатации. Сертификационные испытания в целях подтверждения соответствия изделий установленным требованиям проводят аккредитованные испытательные лаборатории (центры). При этом допускается проведение сертификационных испытаний с использованием испытательного оборудования (стендов, макетов и т.п.) изготовителя при условии наличия условий для проведения этих испытаний и оформления соответствующих документов о передаче лаборатории испытательного оборудования на период проведения испытаний.

При проведении сертификации конструктивных элементов применяют схемы сертификации 1с, 3с, 4с и 7с в соответствии с ГОСТ Р 53603.

4.2 Предварительные (заводские) испытания опытных образцов деталей, элементов, механизмов проводят в целях проверки их соответствия техническому заданию, техническим условиям, нормативной, конструкторской и эксплуатационной документации, оценки их работоспособности, а также для решения вопроса о возможности предъявления на приемочные испытания.

4.3 Приемочные испытания деталей, элементов, механизмов проводят в целях определения возможности поставки их на серийное производство. В отдельных случаях допускается проведение приемочных испытаний совмещать с сертификационными испытаниями.

4.4 Квалификационные испытания проводят в целях оценки готовности изготовителя к выпуску конструктивных элементов и ППКД в целом в заданном объеме и решения вопроса о запуске в производство конструктивных элементов и ППКД в целом, ранее изготовляемых на другом предприятии.

4.5 Периодические испытания серийно выпускаемых конструктивных элементов и ППКД в целом проводят с периодичностью, установленной в технических условиях, в целях проверки соответствия нормативным документам и конструкторской документации, контроля стабильности качества выпускаемых изделий и оценки возможности продолжения их выпуска.

4.6 Типовые испытания выпускаемых изделий проводят в целях оценки работоспособности и эффективности разработанной технологической оснастки и технологических процессов либо изменений, внесенных в конструкцию или технологический процесс. К типовым испытаниям предъявляют одно из изделий первой промышленной серии либо изделие, выполненное с внесенными в конструкцию или технологический процесс изменениями, которые требуют проверки для внедрения их в производство.

4.7 При постановке на производство типоразмерного ряда изделий приемочным испытаниям подвергают образцы - типовые представители ряда, которые выбирает разработчик (изготовитель) по согласованию с заказчиком (при наличии).

4.8 Правила отбора образцов для проведения сертификационных испытаний установлены в приложении А. При единичном изготовлении конструктивных элементов и ППКД в целом отбор образцов не предусмотрен.

4.9 Опытные образцы допускается не изготовлять для мелкосерийной или единичной продукции, при модернизации или модифицировании серийной продукции, а также при получении конечных изделий агрегатированием из отработанных деталей, узлов, блоков и модулей при условии, что результатов предыдущих испытаний и эксплуатации достаточно для оценки свойств продукции. В этих случаях сертификационным испытаниям подвергают каждую единицу продукции или одно из изделий, из поставляемой ограниченной партии.

4.10 Каждый вновь изготовленный узел, механизм и устройство безопасности перед поставкой заказчику/покупателю изготовитель подвергает приемо-сдаточным испытаниям, результаты которых должны быть занесены в паспорт изделия.

4.11 Программу сертификационных испытаний составляет орган по сертификации, руководствуясь требованиями к сертифицируемой продукции, перечнем необходимых сертификационных испытаний, с учетом представленной изготовителем методики приемочных (приемо-сдаточных) испытаний, результатов испытаний, проведенных изготовителем, и возможностями испытательной лаборатории по проведению комплекса необходимых испытаний. Программа сертификационных испытаний должна быть согласована с испытательной лабораторией. В случае привлечения для проведения сертификационных испытаний нескольких испытательных лабораторий программа испытаний должна быть согласована с каждой из них.

4.12 Программа сертификационных испытаний должна содержать:

- наименования привлекаемых испытательных лабораторий;

- место проведения испытаний;

- сроки проведения испытаний, последовательность передачи образцов между испытательными лабораториями;

- перечень подтверждаемых показателей продукции и их диапазоны или предельные значения, в том числе в части указания внешних воздействующих факторов и иных условий проведения испытаний и измерений;

- методики (методы) измерений и испытаний в соответствии с областью аккредитации привлекаемых испытательных лабораторий, а также перечень документов по стандартизации, определяющих требования к проведению испытаний и измерений.

4.13 Определение соответствия ППКД требованиям промышленной безопасности проводят после ее монтажа и обкатки на месте эксплуатации в соответствии с требованиями нормативно-правовых актов в области промышленной безопасности.

5 Объекты испытаний

Настоящий стандарт устанавливает требования к проведению испытаний следующих объектов:

а) подвижной состав ППКД и его конструктивные элементы (зажимы, кабина кресла, подвеска и промежуточная рама);

б) натяжные устройства ППКД и их конструктивные элементы (шкивы, контргрузы, грузовые и гидравлические натяжные устройства, натяжные тележки);

в) приводы ППКД и их конструктивные элементы (приводы в целом, тормоза, шкивы, ролики, роликовые балансиры, ловители каната и устройства контроля его схода);

г) составные элементы электрооборудования;

д) резервные элементы.

6 Специальные требования к испытательным лабораториям и органам по сертификации

6.1 Заводские (производственные) лаборатории

6.1.1 Заводские (производственные) лаборатории по составу и квалификации персонала, а также по оснащению испытательным оборудованиям и средствами контроля и измерений должны обеспечивать полный объем:

- входного контроля покупных материалов и изделий;

- пооперационного контроля в процессе изготовления продукции;

- предварительных (заводских) испытаний;

- квалификационных, периодических, типовых испытаний;

- приемо-сдаточных испытаний продукции.

6.1.2 Заводские (производственные) лаборатории должны соответствовать требованиям ГОСТ ISO/IEC 17025.

6.1.3 Функции заводской (производственной) лаборатории могут выполнять подразделения технического контроля (ОТК).

6.1.4 К проведению отдельных операций по входному и пооперационному контролю могут быть привлечены сторонние лаборатории и специалисты на договорной основе. Рекомендуется привлекать лаборатории, аккредитованные в национальной системе аккредитации в соответствующей области.

6.2 Органы по сертификации

Эксперты органов по сертификации, осуществляющих оценку соответствия конструктивных элементов ППКД, должны отвечать требованиям ГОСТ Р 56041, иметь соответствующее высшее техническое образование и подтвержденный опыт работы в области проектирования, оценки соответствия или эксплуатации ППКД и быть аттестованными в качестве эксперта в области промышленной безопасности опасных производственных объектов, на которых используются пассажирские канатные дороги и фуникулеры.

6.3 Испытательные лаборатории

6.3.1 Испытательные лаборатории, осуществляющие испытания конструктивных элементов и узлов ППКД, должны отвечать требованиям ГОСТ ISO/IEC 17025 и иметь техническое оснащение, позволяющее в полной мере проводить заявленные виды испытаний, включая специальные испытательные стенды и макеты ППКД, имитирующие реальные условия эксплуатации. При этом средства измерений следует подбирать так, чтобы диапазон измерения находился в пределах от 20% до 95% шкалы. Погрешность измерений не должна превышать половины поля допуска отклонений измеряемого параметра, указанного в технической документации на изделие.

При испытаниях должны быть выполнены требования к точности измерений параметров, установленные в ГОСТ 29266. Средства измерений, используемые для испытаний, должны иметь свидетельства о поверке (клейма) или калибровке в соответствии с действующим законодательством.

6.3.2 Применяемые испытательные стенды должны быть аттестованы в соответствии с требованиями ГОСТ Р 8.568.

6.3.3 Грузы, используемые для испытаний, не являются эталоном, средством измерений или испытательным оборудованием и не подлежат аттестации, калибровке, градуировке и (или) поверке, но перед проведением испытаний должны быть взвешены с оформлением соответствующего акта. Отклонения величины суммарной массы и масс отдельных испытательных грузов не должны превышать приведенных в методике испытаний.

6.3.4 Допускается проведение отдельных видов испытаний в разных испытательных лабораториях. При этом проведение неразрушающих видов испытаний проводят на одних и тех же идентифицированных образцах продукции, а последовательность проведения различных видов испытаний и порядок передачи образца из одной лаборатории в другую должны быть определены в методике испытаний, разработанной изготовителем. Испытательная лаборатория, которой органом по сертификации поручено проведение сертификационных испытаний, не вправе самостоятельно привлекать к испытаниям другие лаборатории.

Примечание - Данное требование не применяют при испытаниях ППКД в целом. В этом случае все виды испытаний проводят в соответствии с требованиями нормативно-правовых документов в области промышленной безопасности.

6.3.5 Состав персонала испытательных лабораторий, проводящих сертификационные испытания конструктивных элементов ППКД, должен включать специалистов, аттестованных в качестве эксперта в области промышленной безопасности опасных производственных объектов, на которых используются пассажирские канатные дороги и фуникулеры.

7 Условия проведения испытаний и измерений

7.1 Температура и относительная влажность окружающей среды должны соответствовать пределам температур и влажности рабочего состояния, указанным в эксплуатационной документации на испытуемый образец.

7.2 Испытания на открытом воздухе (например, на макетах или натурные) не рекомендуется проводить при температуре ниже минус 10°С. Не допускается проведение испытаний при выпадении атмосферных осадков, температуре воздуха ниже минус 20°С и скорости ветра, измеренной на высоте 1,5 м над уровнем земли, более 15 м/с.

7.3 Условия окружающей среды должны соответствовать указанным в эксплуатационных документах на применяемые средства измерения.

7.4 Отклонение величины напряжения питающей электросети от номинального значения не должно превышать 10%.

7.5 Все отклонения от установленных условий проведения испытаний должны быть оценены с точки зрения их влияния на результаты испытаний и зафиксированы документально.

8 Требования безопасности при проведении испытаний

8.1 Работы по подготовке образца, испытательного оборудования и средств измерений к испытаниям следует осуществлять в соответствии с указаниями эксплуатационных документов.

8.2 Неисправности и поломки, выявленные в ходе испытаний, следует устранять только после их фиксирования, определения причины и разработки мероприятий по исправлению дефекта. Если отказы и прочие неисправности могут быть устранены в ходе испытаний, не влияя на их достоверность и безопасность, то испытания прерывать не следует.

8.3 Для проведения испытаний должен быть назначен руководитель испытаний.

8.4 Число лиц, которым в процессе испытаний может угрожать опасность, должно быть сведено к минимуму. Присутствие посторонних лиц в зоне проведения испытаний не допускается. Все участники испытаний обязаны применять средства индивидуальной защиты.

8.5 Включение механизмов при проведении испытаний без разрешения руководителя испытаний не допускается.

8.6 До начала испытаний необходимо убедиться в исправности испытательного оборудования, надежности установленных устройств безопасности и системы заземления (при необходимости).

8.7 Перед испытаниями и по их окончании необходимо проводить измерение сопротивления изоляции электрических устройств. Наименьшее допустимое значение сопротивления изоляции для электрических цепей напряжением 380 В должно составлять не менее 1 МОм, для цепей напряжением 220 В - 0,5 МОм.

8.8 Место проведения испытаний ограждают сигнальной лентой. На границах опасной зоны должны быть вывешены предупреждающие таблички.

8.9 После окончания испытаний или в перерыве между отдельными этапами испытаний все электрические устройства должны быть отключены.

9 Протоколы испытаний

9.1 Общие требования к протоколам испытаний определены в ГОСТ Р 58973.

9.2 Каждый протокол испытаний должен содержать следующую обязательную информацию:

- наименование документа и дату его утверждения;

- уникальную идентификацию протокола испытаний (например, номер), а также идентификацию на каждой странице, чтобы обеспечить признание страницы как части протокола испытаний, и кроме того, четкую идентификацию конца протокола испытаний;

- дату и место проведения испытаний;

- сведения об изготовителе конструктивного элемента ППКД (наименование, адрес);

- сведения об испытанном образце (наименование, тип, модификация, модель, назначение, конструктивное исполнение, основные параметры или показатели, в том числе определяющие безопасность);

- вид испытаний (квалификационные, периодические, приемо-сдаточные, типовые или сертификационные);

- сведения об условиях окружающей среды, подготовке образца к испытаниям и т.п.;

- идентификацию используемой программы и методики испытаний;

- результаты тестирования программного обеспечения (в случаях, предусмотренных программой испытаний для конкретного образца);

- сведения о методах испытаний;

- сведения об использованном испытательном оборудовании и средствах измерений;

- проверяемые требования;

- результаты испытаний, подкрепленные при необходимости таблицами, графиками, фотографиями и др.;

- инициалы, фамилию, должность и подпись или эквивалентную идентификацию лиц, проводивших испытания, ответственного за подготовку протокола и лица, утвердившего протокол испытаний;

- указание о том, что внесение исправлений и дополнений в протокол допускается только в дополнительном документе (в приложении к протоколу, в новом протоколе, отменяющем и заменяющем предыдущий, на исправленных страницах с новой датой выпуска, заменяющих старые страницы).

9.3 В дополнение к требованиям, перечисленным выше, протоколы испытаний должны, если это необходимо для толкования результатов испытаний, включать в себя:

- отклонения, дополнения или исключения, относящиеся к программе и методике испытаний, а также информацию об условиях испытаний (например, об условиях окружающей среды).

Примечание - Указанные сведения, в том числе сведения о работах, выполненных с отступлением от установленных требований, необходимо отражать в прилагаемом к протоколу акте;

- указание на оцененную неопределенность измерений (при необходимости).

Примечание - Информация о неопределенности должна присутствовать в протоколах испытаний, если она имеет отношение к достоверности или применению результатов испытаний;

- если уместно и необходимо - мнения и толкования.

Примечание - Если в протокол включены мнения и толкования, то должно быть приведено их обоснование;

- дополнительную необходимую информацию, например основание для проведения испытаний (например, договор или контракт), наименование, адрес и номер аттестата аккредитации испытательной лаборатории (центра), наименование и адрес заказчика испытаний, сведения об акте отбора образцов (для сертификационных испытаний) и др.

9.4 Протокол испытаний не должен содержать рекомендаций или предложений, вытекающих из полученных результатов испытаний, а также выводов о соответствии (несоответствии) полученных при испытаниях результатов требованиям нормативных документов или технической документации на испытуемый образец.

9.5 При выявлении необходимости внесения изменений к протоколам испытаний после их оформления, такие изменения допускается оформлять только в виде дополнительного документа. Он должен включать в себя следующую (или другую эквивалентную) формулировку: "Дополнение к протоколу испытаний, номер, дата утверждения протокола". Если необходимо оформить полный новый протокол испытаний, он должен быть однозначно идентифицирован и содержать ссылку на ранее оформленный заменяемый протокол на титульном листе протокола под наименованием испытанного образца.

10 Анализ технической документации

10.1 Перечень документации, предоставляемой при проведении испытаний, приведен в таблице 1.

10.2 Перед проведением испытаний проводят оценку технической документации на испытуемый образец продукции на предмет полноты ее состава и соответствия ее содержания требованиям стандартов и нормативно-правовых документов в применении к объекту, подлежащему испытаниям. Рассматривают паспорта, обоснования безопасности, руководства по эксплуатации и инструкции по монтажу и обкатке оборудования, сертификаты на материалы, протоколы испытаний, сертификаты соответствия на покупное оборудование, чертежи, расчеты и др. Объем представленной документации должен соответствовать объекту испытаний. Результат признают положительным при установлении полноты приведенных сведений.

10.3 При оценке расчетов проводят проверку полноты учета нагрузок и их комбинаций в соответствии с требованиями ГОСТ Р 71236, механических свойств используемых материалов и достоверности принятой при расчетах математической модели. Положительным значением анализа признают результат, если проверенные показатели соответствуют указанным в нормах проектирования или техническом задании и подтверждена расчетная прочность и долговечность конструктивного элемента, узла, механизма.

Таблица 1 - Перечень документации, предоставляемой при проведении испытаний

Наименование | Вид испытаний | ||||||

документа | Предва- рительные (заводские) | Приемоч- ные | Квали- фика- ционные | Перио- дические | Типо- вые | Приемо- сдаточ- ные | Серти- фика- цион- ные |

Обоснование безопасности | О | О | О | О | О | О | О |

Программа испытаний | О | О | О | О | О | О | О |

Техническое задание (при наличии) | О | О | В | Н | В | Н | Н |

Комплект рабочих чертежей с расчетами и документами, подтверждающими соответствие образца требованиям стандартов (в том числе сведения о проведенных испытаниях) | О | О | О | О | О | Н | О |

Эксплуатационная документация (паспорт, руководство по эксплуатации, инструкции по монтажу, пуску, регулированию и обкатке изделия, специальные эксплуатационные инструкции) | О | О | О | О | О | О | О |

Сертификаты на комплектующие узлы, механизмы и агрегаты | Н | О | В | В | О | Н | В |

Сертификаты на примененные при изготовлении материалы | Н | О | В | В | О | Н | В |

Акты и протоколы по результатам контроля в процессе производства | О | О | О | О | О | Н | Н |

Технические условия (при наличии) | О | О | О | О | О | Н | О |

Ведомость отступления от проекта | О | О | О | Н | Н | Н | Н |

Акт приемки службой контроля качества продукции изготовителя | О | О | О | О | О | Н | О |

Примечания 1 В настоящей таблице применены следующие обозначения: О - предъявление обязательно; В - допускается не предоставлять; Н - не предоставляется. 2 При проведении сертификационных испытаний предъявляются сборочные чертежи на образец, а также основные результаты расчетов. При этом орган по сертификации и испытательная лаборатория могут запрашивать дополнительные документы в зависимости от объема испытаний. | |||||||

11 Методы испытаний и испытательное оборудование

11.1 Перечень основных конструктивных элементов ППКД, сведения о параметрах, прямо или косвенно влияющих на безопасность, документах, устанавливающих правила, методы исследований (испытаний) и измерений, а также о рекомендуемом испытательном оборудовании, приведены в таблице 2.

Примечание - Приведенное в таблице 2 испытательное оборудование может быть заменено другим, прямо или косвенно обеспечивающим необходимую достоверность результатов испытаний.

11.2 При проведении любых видов испытаний не допускается превышение величины испытательной нагрузки и (или) количества и характеристик циклов нагружения, установленных для испытуемого конструктивного элемента, если это может привести к его разрушению.

Примечание - Данное требование не применяют при экспериментальном определении изготовителем характеристик долговечности и прочности отдельных элементов конструкции.

Таблица 2 - Проверяемые параметры ответственных деталей и конструктивных элементов ППКД, прямо или косвенно влияющих на безопасность

Документы, устанавливающие правила и методы исследований (испытаний), измерений | Наименование объекта испытаний | Проверяемые параметры ответственных деталей и конструктивных элементов | Документ, устанавливающий требования к объекту испытаний | Рекомендуемое испытательное оборудование |

Подвижной состав | ||||

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ Р ИСО 3452-1, ГОСТ 25.507, ГОСТ 30630.0.0, ГОСТ 30630.2.1, ГОСТ 30630.2.2 | Зажимы (фиксированные зажимы, отцепляемые зажимы) | Линейные и угловые размеры . Ресурс при циклическом нагружении . Статическая прочность элементов зажима . Сила проскальзывания . Сила зажатия . Сила сопротивления отрыву . Взаимное положение зажима и каната | ГОСТ Р 71234 | Специальные нагрузочные стенды, шаблоны. Термокамера |

ГОСТ 12.1.003, ГОСТ ISO 9612, ГОСТ 31191.1, ГОСТ 24940, ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ Р ИСО 10865-1, ГОСТ Р ИСО 10865-2, ГОСТ Р ИСО 3452-1, ГОСТ 25.507, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Кабина | Линейные и угловые размеры, отклонения формы . Эргономические показатели: - освещенность ; - вибрация ; - шум ; - расположение поручней и опор для рук . Усилие зажатия створок дверей . Блокировки дверей . Статическая и динамическая прочность каркаса кабины . Статическая и динамическая прочность крепления сидений . Ресурс при циклическом нагружении . Статическая прочность облицовки стенок кабины и окон . Статическая прочность сидений . Стойкость к температурным воздействиям облицовки стенок кабины и материалов сидений | ГОСТ Р 71234 | Специальные нагрузочные стенды, устройство для определения расположения поручней и опор для рук, устройство контроля усилия закрытия дверей, стенд для проверки демпфирующих элементов, испытательные грузы и (или) нагрузочные устройства. Термокамера |

ГОСТ 12.1.003, ГОСТ ISO 9612, ГОСТ 31191.1, ГОСТ 24940, ГОСТ Р ЕН 13018, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Кресла | Линейные и угловые размеры, отклонения формы . Усилия закрытия колпака и защитной скобы . Статическая и динамическая прочность рамы кресла . Ресурс при циклическом нагружении . Стойкость к температурным воздействиям материалов сидений кресел | ГОСТ Р 71234 | Специальные нагрузочные стенды, устройство для контроля геометрических размеров (шаблон), устройство контроля усилия закрытия колпака и защитной скобы, стенд для проверки демпфирующих элементов, испытательные грузы и (или) нагрузочные устройства. Термокамера |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Подвеска и промежуточная рама | Линейные и угловые размеры, отклонения формы . Статическая и динамическая прочность . Ресурс (долговечность) при циклическом нагружении. Стойкость к температурным воздействиям | ГОСТ Р 71234 | Специальные нагрузочные стенды. Термокамера |

Натяжные устройства | ||||

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ ИСО 1940-1, ГОСТ ИСО 1940-2, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Шкивы в сборе | Линейные и угловые размеры, отклонения формы . Ресурс (долговечность) . Стойкость футеровки к температурным воздействиям . Торцевое и радиальное биение . Статическая балансировка | ГОСТ Р 71235 | Специальные стенды для проведения испытаний и измерений. Термокамера |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1 | Грузовые натяжные устройства | Линейные и угловые размеры, отклонения формы . Статическая прочность | ГОСТ Р 71235 | Специальные нагрузочные стенды |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Натяжная тележка | Линейные и угловые размеры, отклонения формы . Статическая прочность . Стойкость элементов конструкции к температурным воздействиям | ГОСТ Р 71235 | Специальные нагрузочные стенды. Термокамера |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507 | Контргрузы | Линейные и угловые размеры, отклонения формы, массы | ГОСТ Р 71235 | Стандартные СИ для прямых измерений: линейных и угловых величин, измерений массы |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ 18464, ГОСТ Р ИСО 3452-1, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Гидравлические натяжные устройства | Линейные и угловые размеры, отклонения формы . Статическая и динамическая прочность. Ресурс (долговечность) при циклическом нагружении. Герметичность . Функциональность . Стойкость к температурным воздействиям | ГОСТ Р 71235 | Специальные нагрузочные стенды. Термокамера |

Приводы и другое механическое оборудование | ||||

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ 12.4.026, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Привод в целом (главный и аварийный приводы со шкивом и тормозами) | Линейные и угловые размеры, отклонения формы. Ускорение пуска, скорость привода под нагрузкой. Замедление аварийным и рабочим тормозами под нагрузкой. Статическая прочность. Биения шкивов и валов. Функционирование систем управления и безопасности . Ресурс (долговечность) . Стойкость к температурным воздействиям | ГОСТ Р 71233 | Стенды, имитирующие реальные условия эксплуатации (нагрузки, скорости, ускорения) |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Главный привод | Линейные и угловые размеры, отклонения формы, ускорение пуска, скорость привода, замедление аварийным и рабочим тормозами под нагрузкой, статическая прочность, биения шкивов и валов, функционирование систем управления и безопасности . Ресурс (долговечность) . Стойкость элементов к температурным воздействиям | ГОСТ Р 71233 | Стенды, имитирующие реальные условия эксплуатации (нагрузки, скорости, ускорения), специальные нагрузочные устройства |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Аварийный привод | Линейные и угловые размеры, отклонения формы, ускорение пуска, скорость привода, поддержание заданной скорости под нагрузкой, статическая прочность, биения шкивов и валов, функционирование систем управления и безопасности . Стойкость элементов к температурным воздействиям | ГОСТ Р 71233 | Стенды, имитирующие реальные условия эксплуатации (нагрузки, скорости, ускорения), специальные нагрузочные устройства |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Аварийный тормоз | Линейные и угловые размеры , отклонения формы , замедление на приводном шкиве , время срабатывания , статическая прочность элементов , стойкость к нагреву | ГОСТ Р 71233 | Стенды, имитирующие реальные условия эксплуатации (нагрузки, скорости, ускорения) |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Рабочий тормоз | Линейные и угловые размеры , отклонения формы , замедление на приводном шкиве , время срабатывания , статическая прочность элементов , стойкость к нагреву | ГОСТ Р 71233 | Стенды, имитирующие реальные условия эксплуатации (нагрузки, скорости, ускорения) |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ 30630.0.0, ГОСТ 30630.2.1, ГОСТ 30630.2.2 | Устройства управления и безопасности | Линейные и угловые размеры, отклонения формы, скорость, ускорение при разгоне и торможении, статическая и динамическая прочность, стойкость к климатическим воздействиям ) | ГОСТ Р 71233 | ППКД или макет ППКД. Термокамера |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ ИСО 1940-1, ГОСТ ИСО 1940-2, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Приводной шкив в сборе | Линейные и угловые размеры, отклонения формы . Ресурс (долговечность) . Стойкость футеровки к температурным воздействиям . Торцевое и радиальное биение . Статическая балансировка | ГОСТ Р 71233 | Специальные нагрузочные устройства. Термокамера |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ ИСО 1940-1, ГОСТ ИСО 1940-2, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Направляющие ролики и роликовые балансиры | Линейные и угловые размеры, отклонения формы . Статическая и динамическая прочность . Ресурс (долговечность) . Стойкость бандажа к температурным воздействиям . | ГОСТ Р 71233 | Специальные нагрузочные устройства. Термокамера |

Торцевое и радиальное биение роликов . Статическая балансировка | ||||

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Ловители каната и устройства контроля его схода | Линейные и угловые размеры, отклонения формы. Статическая прочность. Стойкость к температурным воздействиям | ГОСТ Р 71233 | Специальные нагрузочные устройства. Термокамера |

ГОСТ Р ЕН 13018, ГОСТ Р ИСО 17637, ГОСТ 29266, ГОСТ 25.507, ГОСТ Р ИСО 3452-1, ГОСТ 30630.0.0, ГОСТ 30630.2.1 | Станционные устройства | Линейные и угловые размеры, отклонения формы. Скорость, замедление . Статическая прочность. Стойкость элементов конструкций к температурным воздействиям | ГОСТ Р 71233 | ППКД или макет. Термокамера |

Электрооборудование | ||||

ГОСТ Р 50571.16, ГОСТ Р ЕН 13018, ГОСТ 30630.0.0, ГОСТ 30630.2.1, ГОСТ 30630.2.2 | Составные элементы электрооборудо- вания | Электропроводка, заземление (зануление), сопротивление изоляции, сопротивление заземления, срабатывание защиты цепей, электрошкафы, маркировка элементов, функционирование элементов резервирования . Стойкость к климатическим воздействиям | ГОСТ Р 71237. Пункты 1.1.29, 1.1.30, 1.7.51, 1.7.53, 1.7.76-1.7.79, 1.7.121, 1.7.123-1.7.132, 1.7.144, 1.7.145, 2.1.14,2.1.17, 2.1.18, 2.1.21-2.1.31, 2.1.35, 3.1.7, 3.4.9, 3.4.12, 4.1.9-4.1.11, 4.1.13 [1] | Стандартные средства для проведения электроизмерений |

Обязательно при сертификационных испытаниях (см. также разделы 12 и 13). Испытания на стойкость к воздействию отрицательных температур проводят для изделий (механизмов, узлов) в климатических исполнениях У, ТУ, ХЛ, УХЛ, О, М, ОМ и В по ГОСТ 15150. Испытания проводят на макетах или после монтажа ППКД в процессе обкатки. | ||||

12 Требования к проведению испытаний и измерений

12.1 Все измерения геометрических размеров проводят на ненагруженных образцах с использованием стандартных средств измерения линейных и угловых размеров и специальных шаблонов.

12.2 Измерение скоростей движений и величин ускорения (замедления) проводят с соответствующей номинальной нагрузкой.

12.3 В общем случае все измерения выполняют не менее трех раз. В качестве результата принимают среднее значение, если иное не указано в требованиях к проведению испытаний отдельных конструктивных элементов.

12.4 Измерение параметров шума в кабине проводят в соответствии с ГОСТ 12.1.003 и ГОСТ ISO 9612 при закрытых окнах. Параметры шума измеряют на расстоянии 100 мм от головы сидящих пассажиров. Измерения параметров шума проводят с максимальной загруженностью кабины.

Если хотя бы два определенных значения звукового давления не отличаются более чем на 1 дБ, дальнейшие измерения не проводят. В противном случае измерения следует продолжать до тех пор, пока не будут получены два значения, отличающиеся не более чем на 1 дБ.

Примечание - Если в процессе измерений возникают заметные шумовые пики, они должны быть зарегистрированы.

12.5 Измерение параметров общей вибрации проводят в соответствии с ГОСТ 31191.1. Измерение проводят в трех взаимно перпендикулярных направлениях: на полу кабины, у ступней ног сидящего пассажира и на сиденье в кабине, а также на сиденье кресла.

Крепление датчиков следует производить с использованием фиксаторов, прилагаемых к виброизмерительной аппаратуре.

12.6 Освещенность в кабинах измеряют при естественной освещенности не более 0,1 лк. При этом на измерительный фотометрический датчик не должны падать тени посторонних предметов, а также свет от других источников.

12.7 Измерения сопротивления заземления и изоляции и оценку результатов проводят в соответствии с требованиями ГОСТ Р 50571.16.

12.8 Испытания на стойкость к воздействию температур проводят в соответствии с требованиями ГОСТ 30630.0.0. При этом допускается подвергать испытаниям специально подготовленные образцы материалов, из которых изготовлены изделия (например, материалы сидений, футеровка шкивов, полимерная обшивка стенок кабины и т.п.), а также отдельные части конструктивных элементов, непосредственно влияющие на безопасность.

Примечание - Данное допущение не может быть применено при испытаниях механизмов, температурные воздействия на которые непосредственно влияют на их функциональные свойства и долговечность.

Если температурный диапазон установлен в сопроводительной документации покупных изделий и материалов, испытания на стойкость к воздействию температур допускается не проводить.

12.8.1 Испытания проводят в термокамере, которая должна обеспечивать испытательный режим, соответствующий предельным температурам эксплуатации изделия с отклонениями от заданной температуры не более ±2°С.

12.8.2 Перед проведением испытаний образец выдерживают в нормальных климатических условиях не менее 24 ч.

12.8.3 После помещения образца в термокамеру температуру в камере изменяют до значения температуры, которое соответствует значению температуры, указанному в технической документации на образец с допускаемыми отклонениями значений температуры ±3°С. Образец выдерживают в камере при установившейся в ней температуре не менее 30 мин и не более 24 ч.

12.8.4 При проведении испытаний на стойкость к температурам рабочего состояния образец испытывают под нагрузкой, соответствующей максимальной полезной нагрузке при эксплуатации, а при испытаниях на стойкость к температурам нерабочего состояния - в ненагруженном состоянии.

12.8.5 После выдержки при заданной температуре, не извлекая образец из камеры, проводят проверку контролируемых параметров в соответствии с программой испытаний.

Примечание - Если измерение параметров без извлечения образца из камеры невозможно (например, при проведении неразрушающего контроля или при недостаточных внутренних размерах камеры), то параметры контролируют после извлечения образца из камеры.

12.8.6 Если измерение параметров проводилось без извлечения образца из камеры, то после извлечения из камеры и нагрева образца до нормальной температуры измерения повторяют, в том числе с нагружением испытательной нагрузкой.

12.9 Массу испытательного груза при статических испытаниях образцов подвижного состава принимают из расчета двукратной полезной нагрузки в соответствии с 5.3.2 ГОСТ Р 71234-2024.

12.10 Массу испытательного груза при динамических испытаниях образцов подвижного состава или отдельных конструктивных элементов ППКД принимают из расчета нагрузки от одного пассажира 0,75 кН.

12.11 Скорость срабатывания отцепляемых зажимов подвижного состава проверяют в режимах разгона и торможения каната.

12.12 При проведении тестирования программного обеспечения применяют методы, процедуры и оценки результатов испытаний по ГОСТ 19.301, ГОСТ Р 56921 и ГОСТ Р 56922. Программное обеспечение должно быть внесено в Реестр российского программного обеспечения (ФГИС Реестры ПО).

12.13 Испытания приводов и их конструктивных элементов (в том числе контроль параметров движения) проводят на специально разработанных стендах или макетах ППКД, максимально имитирующих эксплуатационные режимы и нагрузки. Допускается проведение испытаний приводов после их монтажа на реальной ППКД в процессе обкатки.

12.15 При испытаниях кабины статической нагрузкой измеряют деформации элементов каркаса, проверяют целостность креплений окон и обшивки кабины, функционирование механизмов двери и замка двери. После снятия нагрузки проводят визуальный осмотр с целью выявления повреждений, проводят повторные измерения и проверяют функционирование механизмов двери и замка двери. Результаты испытаний признают удовлетворительными, если остаточные деформации отсутствуют, целостность креплений окон и элементов обшивки кабины не нарушена, двери и замок функционируют, другие повреждения кабины и ее элементов не выявлены.

12.16 При измерении усилия, с которым закрывающаяся створка двери кабины воздействует на находящийся в дверном проеме предмет, в проем открытой двери устанавливают измерительное устройство, с помощью которого можно зафиксировать максимальное усилие, с которым створка воздействует на это устройство в момент ее остановки. Устройство устанавливают на середине высоты створки двери так, чтобы измерение усилия не осуществлялось на первой трети перемещения створки в сторону закрытия. После подачи команды на закрытие двери фиксируют максимальное усилие в момент остановки движения створки. За результат испытаний усилия принимают среднеарифметическое трех измерений.

12.17 Измерение усилия закрытия колпака кресла и защитной скобы проводят путем приложения нагрузки к рукоятке колпака или скобе в направлении закрытия. Результатом испытаний усилия принимают максимальную величину усилия, зафиксированную по результатам трех измерений.

12.18 Испытания ненагруженных резервных элементов проводят в соответствии с нагрузками элементов конструкции, для которых предусмотрено резервирование, при этом резервируемый конструктивный элемент должен быть разгружен.

12.19 При нагружении сидений и кресел подвижного состава могут быть использованы специальные нагрузочные устройства, штучные испытательные грузы или гибкие эластичные мешки.

12.20 Ресурсные испытания (испытания на долговечность) допускается не проводить, если ресурс изделия в целом или его элементов определяется ресурсом используемых в конструкции покупных деталей (например, подшипников), срок службы которых приведен в их эксплуатационных документах.

12.21 Особенности испытаний отдельных конструктивных элементов ППКД приведены в приложении Б.

13 Сертификационные испытания

13.1 При анализе результатов испытаний, проведенных изготовителем, должна быть оценена полнота подтверждения требуемых параметров, прямо или косвенно влияющих на безопасность изделий, подлежащих сертификации.

13.2 При составлении программы сертификационных испытаний учитывают представленные изготовителем в обосновании безопасности результаты оценки риска.

13.3 Испытания на подтверждение ресурса (долговечности) изделий и их элементов при сертификации допускается не проводить в случае проведения таких испытаний изготовителем, подтвержденных видеозаписью в течение всего периода испытаний, содержащей в том числе даты и время, а также данные геолокации места проведения испытаний.

Примечание - Испытания единичных образцов на подтверждение ресурса (долговечности) не проводят. Рекомендуется проводить такие испытания на образцах-спутниках, идентичных испытуемому образцу.

13.4 Испытания на статическую и (или) динамическую прочность при сертификационных испытаниях допускается не проводить в случае проведения таких испытаний изготовителем на аттестованном оборудовании.

Примечание - Проверка факта проведения испытаний, указанных в 13.3 и 13.4, должна быть проведена на месте специалистом органа по сертификации.

13.5 Испытания на стойкость к воздействию температур при сертификационных испытаниях не проводят при наличии документального подтверждения данных характеристик изготовителем. При этом наличие сертификатов на используемые материалы считают достаточным, если изготовитель подтвердил достоверность приведенных в них сведений протоколами (актами) входного контроля.

13.6 Допускается при проведении сертификационных испытаний не проводить испытания шумоизоляции и на стойкость к вибрациям подвижного состава ППКД, если такие испытания проведены изготовителем.

13.7 Тестирование программного обеспечения является отдельной процедурой подтверждения соответствия ППКД в целом. Этот вид испытания в программу сертификационных испытаний конструктивных элементов и узлов ППКД не включают.

Приложение А

(обязательное)

Правила отбора образцов для сертификационных испытаний

А.1 Отбор образца(ов) конструктивных элементов ППКД при сертификации осуществляют для их исследований (испытаний) и измерений с целью распространения полученных результатов на представленную партию или серийный выпуск. Отбор образца проводит представитель органа по сертификации или по его поручению представитель испытательной лаборатории (центра) в присутствии ответственного лица изготовителя (его уполномоченного лица).

А.2 Отбор образца проводят:

- для серийно выпускаемых конструктивных элементов ППКД - из изделий одного типоразмерного ряда, аналогичных по назначению и основным конструктивным признакам изделиям, предъявленным на сертификацию. Отбор образца проводят на складе готовой продукции изготовителя. Допускается проводить отбор образца из изделий, находившихся на хранении, с момента выпуска которых прошло не более двух лет, при условии их полного соответствия конструкторской документации на продукцию, предъявленную на сертификацию;

- для партии изделий - на складе готовой продукции изготовителя, складе временного хранения, таможенном складе, на складе получателя при ответственном хранении, в емкости транспортного средства из поставляемой партии.

Для конструктивных элементов единичного изготовления отбор образцов не требуется.

А.3 При отборе образца из типоразмерного ряда следует учитывать возможное влияние масштабного фактора.

А.4 Результаты отбора образца оформляют актом отбора образцов. Форму акта отбора образцов устанавливает орган по сертификации.

Приложение Б

(обязательное)

Особенности проведения испытаний отдельных конструктивных элементов пассажирских подвесных канатных дорог

Б.1 Испытания подвижного состава кольцевых ППКД на долговечность (ресурсные испытания)

Б.1.1 Для упрощения испытаний допускается разделение подвижного состава на составные части.

К составным частям относятся:

- зажим;

- подвеска;

- промежуточная рама;

- кабина или кресло с сиденьями и защитными элементами (защитная скоба, защитный колпак).

Если испытание проводят на сборочных единицах, то они должны быть нагружены таким же образом, как и на подвижном составе в сборе.

Образец, подлежащий испытаниям, должен полностью соответствовать прилагаемой конструкторской документации и иметь маркировку.

Испытательный стенд должен надлежащим образом воспроизводить эксплуатационные нагрузки.

Примечание - После проведения ресурсных испытаний испытательные образцы не допускается использовать на ППКД.

Б.1.2 Требования к испытаниям

При испытании необходимо регистрировать интенсивность нагрузок или деформации, вызванные этими нагрузками.

Испытательный стенд должен учитывать степени свободы, которые имеет объект испытания в реальных условиях эксплуатации.

Методика испытаний элементов подвижного состава должна быть разработана с учетом требований ГОСТ 25.507.

При испытаниях, основанных на измерении деформаций, выбранная точка измерения не должна располагаться в зоне концентрации напряжений.

Испытаниями должен быть подтвержден ресурс, не менее:

- 100000 циклов нагружения при въезде на станцию с половинной полезной нагрузкой подвижного состава, приложенной с эксцентриситетом - для промежуточной рамы, подвески и корпуса зажима;

- 250000 циклов прицепления-отцепления для всех элементов конструкции зажима;

- 500000 циклов - пружин зажима при 80% от максимальной нагрузки сжатия;

- 5000000 циклов нагружения в соответствии с таблицей Б.1 (испытания выполняют в два этапа) - элементов подвижного состава [металлоконструкции кабины с узлами крепления сидений, промежуточной рамы, подвески, металлоконструкции крепления кресла, корпус зажима].

Б.1.3 Параметры испытаний элементов подвижного состава

Таблица Б.1 - Параметры для испытаний элементов подвижного состава ППКД

Параметры | Значения параметров для испытаний | |||

Этап 1 | Этап 2 | |||

Мягкий цикл | Жесткий цикл | Мягкий цикл | Жесткий цикл | |

, | ||||

F, | ||||

4,5 ·10 | 4,5 ·10 | 0,5 ·10 | 0,5 ·10 | |

Примечания: 1 В настоящей таблице применены следующие обозначения: - статическая нагрузка, включающая собственный вес и полезную нагрузку; F - размах нагрузки; - деформации от статической нагрузки ; - размах деформаций; - размах деформаций; - число циклов нагружения. 2 Испытания металлоконструкции кабины, кресел, подвески и промежуточной рамы допускается проводить в один этап по параметрам этапа 1 при наличии в конструкции демпфирующих устройств. 3 Зажимы должны быть подвергнуты 2,5 ·10 симметричным циклам нагружения в горизонтальном положении и 2,5 ·10 симметричным циклам нагружения с наклоном под углом 45 ° к горизонтали. | ||||

Б.1.4 Подведение итогов испытаний

После испытаний объекты подвергают:

- визуальному осмотру для выявления явных дефектов;

- магнитопорошковому контролю или контролю проникающими веществами и неразрушающему контролю по ГОСТ Р ИСО 3452-1 для обнаружения поверхностных трещин. При необходимости этот тест допускается проводить на демонтированном объекте.

В случае возникновения сомнений в достаточности поверхностного контроля могут быть применены другие виды неразрушающего контроля (ультразвуковой, радиографический и т.п.).

Результаты испытания на усталость признают удовлетворительными, если:

- объект испытаний не разрушился в процессе циклического нагружения;

- внешние дефекты, выявленные до испытания, не увеличились;

- не обнаружено новых поверхностных трещин;

- после испытания не обнаружено деформаций, которые могли бы повлиять на работоспособность объекта;

- после испытания не было обнаружено дополнительных повреждений, которые могли бы повлиять на безопасность.

Б.2 Испытания зажимов на сопротивление проскальзыванию

Б.2.1 Испытания фиксированных и отцепляемых зажимов на сопротивление проскальзыванию проводят на специальных стендах.

Б.2.2 Испытание заключается в приложении постепенно увеличивающейся нагрузки к установленному на канате зажиму до момента его проскальзывания, при этом регистрируют изменение силы сопротивления.

Примечание - Для зажимов подвижного состава, предназначенных для эксплуатации на открытом воздухе, испытания на сопротивление проскальзыванию проводят в условиях наиболее неблагоприятного воздействия климатических факторов в соответствии с требованиями ГОСТ 30630.2.2.

Б.2.3 Независимо от области применения зажима испытание следует проводить на оцинкованном канате параллельной свивки. Если зажим предназначен для канатов различного диаметра, то испытание проводят только на канате с наибольшим диаметром.

Б.2.4 На канат должна действовать растягивающая нагрузка, соответствующая 1/6 разрывного усилия каната в целом.

Б.2.5 Зажим должен быть зафиксирован на канате в соответствии с инструкцией изготовителя.

Б.2.6 Испытательный стенд должен обеспечивать контролируемое и постепенное приложение нагрузки, измерение силы сопротивления проскальзыванию и регистрацию приложенной нагрузки во времени.

Б.2.7 Нагрузка, действующая на зажим, должна быть приложена таким образом, чтобы равнодействующая силы проскальзывания совпадала с осью каната.

Б.2.8 Нагрузка должна прилагаться к зажиму постепенно до момента начала проскальзывания, при этом минимальное смещение зажима вдоль каната (длина участка проскальзывания) должно составлять не менее 5 мм.

Б.2.9 Испытание проводят 10 раз последовательно без переустановки зажима. При этом общая длина проскальзывания зажима должна составлять не менее величины отношения шага свивки каната к количеству прядей каната.

Б.2.10 Подведение итогов испытаний

Б.3 Испытания зажимов на сопротивление отрыву каната

Испытания фиксированных и отцепляемых зажимов на сопротивление отрыву каната проводят на специальных стендах.

Б.3.1 Требования к испытаниям

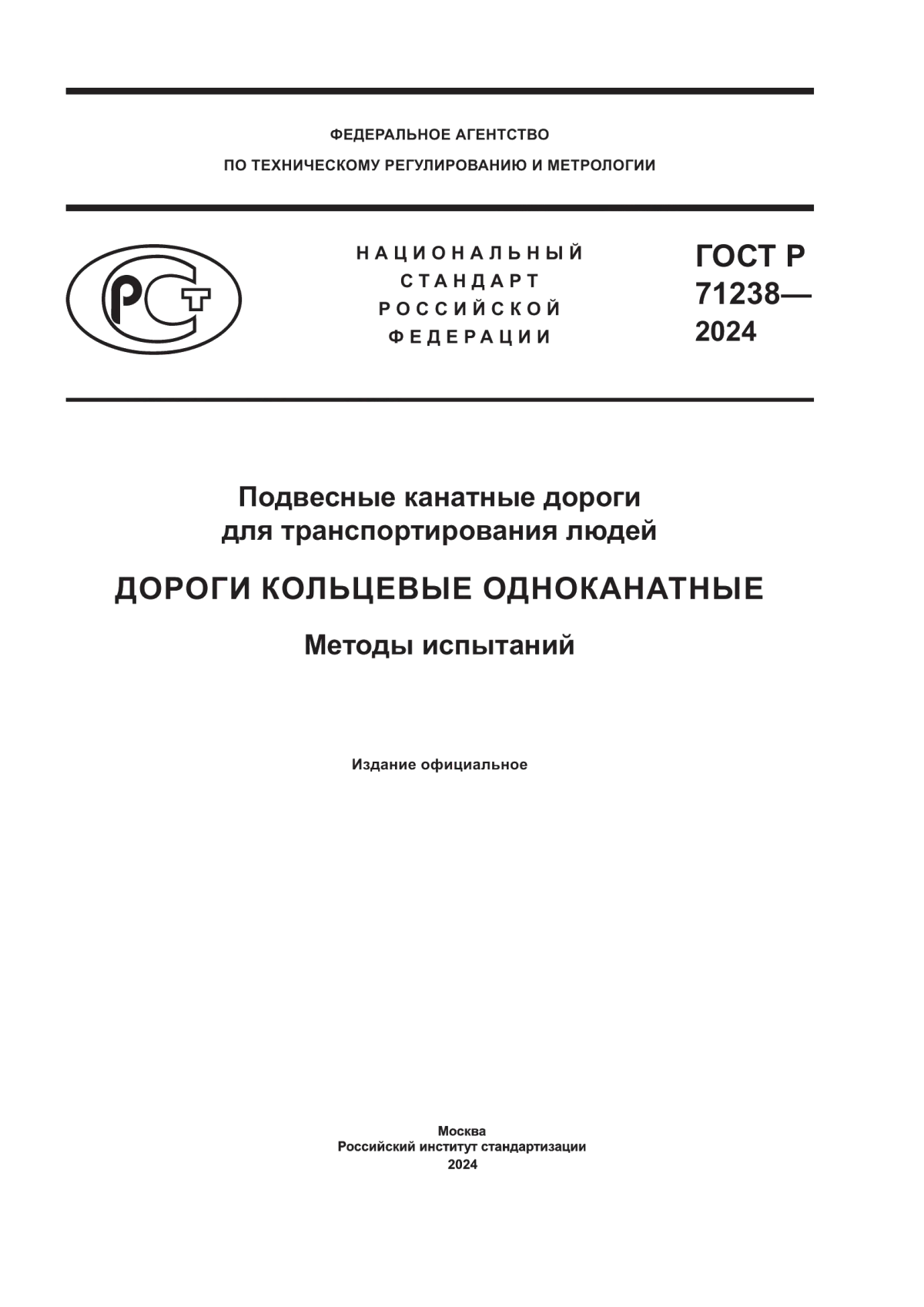

Испытание заключается в проверке силы сопротивления отрыву каната под действием двойной величины собственного веса подвижного состава и полезной нагрузки, численно равной силе реакции F в месте прицепления зажима, приложенной коси каната перпендикулярно в вертикальной плоскости.

Б.3.1.1 Испытание заключается в приложении постепенно увеличивающейся нагрузки к зажиму или канату при этом регистрируют изменение силы сопротивления. Превышение при испытаниях нагрузки более расчетной не допускается.

Б.3.1.2 Независимо от области применения зажима испытание следует проводить на оцинкованном канате параллельной свивки. Если зажим предназначен для канатов различного диаметра, то испытание проводят только на канате с наибольшим диаметром.

Б.3.1.3 На канат должна действовать растягивающая нагрузка, соответствующая 1/6 разрывного усилия каната в целом.

Б.3.1.4 Зажим должен быть зафиксирован в соответствии с инструкцией изготовителя.

Б.3.1.5 Испытательное оборудование, передающее усилие, должно обеспечивать его контролируемую и постепенную передачу.

Б.3.1.6 Оборудование для измерения силы сопротивления отрыву должно обеспечивать постоянную регистрацию приложенной силы во времени.

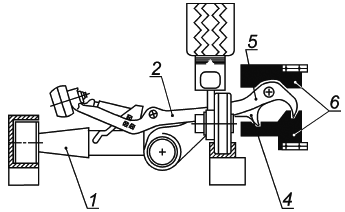

Б.3.1.7 Сила, действующая на зажим, должна быть приложена в соответствии со схемой, приведенной на рисунке Б.1.

|

Рисунок Б.1 - Схема приложения нагрузки при испытании на сопротивление отрыву

Б.3.1.8 Испытание проводят не менее пяти раз на одном образце зажима.

Б.3.2 Подведение итогов испытаний

Результаты испытания признают удовлетворительными, если ни при одном испытании не зафиксирован отрыв каната от зажима. При этом отрывом также считают смещение каната относительно губок зажима.

Б.4 Испытание зажима на усилие зажатия

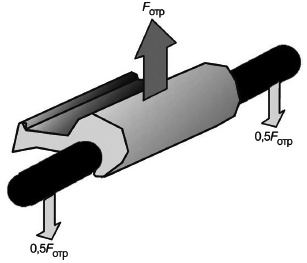

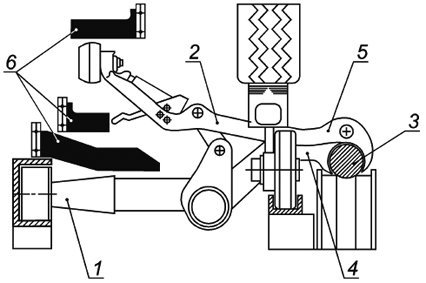

Б.4.1 Испытание зажима на усилие зажатия каната проводят на специальном стенде, имитирующем процесс зацепление зажима с канатом. Измерения проводят на зажатом канате.

Б.4.2 Усилие зажима определяют по степени деформации балочки, тарированной по деформации от расчетной величины усилия зажатия, в соответствии с примером, приведенным на рисунке Б.2. При движении ролика подвижного рычага зажима по балочке происходит ее упругая деформация, которую воспринимает электронный индикатор измерения деформации.

Если в процессе движения ролика подвижного рычага зажима по балочке происходит срабатывание индикатора, а деформация не превышает установленной величины, значение величины усилия зажатия признают соответствующим требуемому показателю. Если срабатывания индикатора не происходит, усилие зажатия признают недостаточным.

Б.4.3 Для измерения усилия зажима может быть применено устройство иной конструкции, например с использованием средства измерения силы прямого действия или тензометрического комплекса.

|

1 - индикатор; 2 - тарированная балочка; 3 - ролик подвижного рычага зажима

Рисунок Б.2 - Пример определения усилия зажима

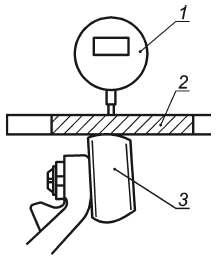

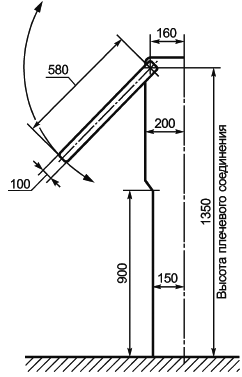

Б.5 Испытание на контроль взаимного положения зажима и каната в процессе отцепления-прицепления

Б.5.1 Испытание на контроль положения деталей зажима при отцеплении-прицеплении проводят в процессе его движения с переменной скоростью на специальном стенде, имитирующем станционные механизмы контроля срабатывания деталей зажима во взаимодействии с движущимся на постоянной скорости канатом. Устройство стенда должно обеспечивать контроль взаимного положения деталей зажима и каната в движении в трех местах: после отцепления, перед зацеплением и после зацепления.

Б.5.2 Испытание проводят как при движении ППКД вперед, так и при ее движении в обратном направлении.

Б.5.3 Испытания

Примеры контроля взаимного положения зажима и каната приведены на рисунке Б.3.

|  |

а - контроль взаимного положения ролика подвижного рычага зажима после отцепления | б - контроль положения подвижной и неподвижной губок зажима перед зацеплением |

|

в - контроль положения расцепляющего рычага зажима после зацепления с канатом

1 - корпус зажима; 2 - подвижный рычаг зажима; 3 - канат; 4 - неподвижная губка зажима; 5 - подвижная губка зажима; 6 - контрольная планка

Рисунок Б.3 - Примеры контроля взаимного положения зажима и каната

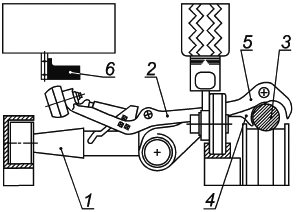

Б.6 Проверка соответствия взаимного расположения горизонтальных поручней в кабине подвижного состава

Проверку взаимного расположения горизонтальных поручней в закрытой кабине подвижного состава проводят с использованием специального устройства для определения расположения поручней и опор для рук, показанного на рисунке Б.4.

|

Рисунок Б.4 - Устройство для определения расположения поручней и опор для рук

Библиография

[1] | Правила устройства электроустановок (7-е издание) |

УДК 625.57:006.354 | ОКС 45.100 |

Ключевые слова: методы испытаний, канатная дорога | |