ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 70424— 2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВНУТРИРЕАКТОРНЫЕ УСТРОЙСТВА РЕАКТОРА С ЖИДКОМЕТАЛЛИЧЕСКИМ НАТРИЕВЫМ ТЕПЛОНОСИТЕЛЕМ

Расчет на прочность на стадии проектирования

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный научно-исследовательский институт конструкционных материалов «Прометей» им. И.В. Горынина Национального исследовательского центра «Курчатовский институт» (НИЦ «Курчатовский институт» — ЦНИИ КМ «Прометей»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 «Атомная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2022 г. № 1653-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в Федеральное агентство по техническому регулированию и метрологии аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru).

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Сокращения и обозначения

5 Общие положения

6 Условие обоснования прочности при анализе реализации критических событий

7 Расчетный дефект

8 Анализ реализации критического события «Зарождение трещины при циклическом нагружении по механизму усталости»

9 Анализ реализации критического события «Зарождение трещины при циклическом нагружении в условиях взаимодействия ползучести и усталости»

10 Расчет подроста расчетного дефекта

11 Анализ реализации критических событий «Нестабильное развитие трещины», «Потеря несущей способности» и «Потеря герметичности»

12 Анализ реализации критического события «Недопустимое изменение геометрических размеров»

Приложение А (обязательное) Физико-механические свойства и диаграмма деформирования

Приложение Б (обязательное) Расчетные кривые усталости

Приложение В (обязательное) Уравнения для определения напряженно-деформированного состояния компонента

Приложение Г (обязательное) Процедура формирования циклов нагружения при сложном нагружении и расчет усталостного повреждения

Приложение Д (обязательное) Скорость ползучести

Приложение Е (обязательное) Радиационное распухание

Приложение Ж (обязательное) Скорость роста трещины при ползучести

Приложение И (обязательное) Процедура расчета референсного напряжения для вычисления С*-интеграла

Приложение К (обязательное) Скорость роста трещины при циклическом нагружении

Приложение Л (обязательное) Статическая трещиностойкость

Приложение М (обязательное) Процедура расчета референсного напряжения для анализа потери несущей способности и герметичности компонента

ГОСТ Р 70424—2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВНУТРИРЕАКТОРНЫЕ УСТРОЙСТВА РЕАКТОРА С ЖИДКОМЕТАЛЛИЧЕСКИМ НАТРИЕВЫМ ТЕПЛОНОСИТЕЛЕМ

Расчет на прочность на стадии проектирования

Pressure vessel internals of fast reactor with liquid metal sodium coolant.

Strength analysis at the design stage

Дата введения — 2023—02—01

1 Область применения

1.1 Настоящий стандарт устанавливает требования к расчету на прочность внутриреакторных устройств реактора с жидкометаллическим натриевым теплоносителем, изготовленных из материалов аустенитного класса и подвергаемых облучению до флюенса нейтронов не более 1 • 1026 нейтр/м2 при Е > 0,1 МэВ [не более 4,5 смещений на атом (сна)].

1.2 Настоящий стандарт применяется на стадии проектирования внутриреакторных устройств реактора с жидкометаллическим натриевым теплоносителем.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 59115.1—2021 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Термины и определения

ГОСТ Р 59115.3 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Кратковременные механические свойства конструкционных материалов

ГОСТ Р 59115.4—2021 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Длительные механические свойства конструкционных материалов

ГОСТ Р 59115.9—2021 Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Поверочный расчет на прочность

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59115.1, а также следующие термины с соответствующими определениями:

Издание официальное

3.1 компонент: Часть элемента, анализируемая при выполнении расчета на прочность.

3.2 критическое событие: Событие, приводящее к нарушению прочности либо к недопустимому изменению размеров компонента, из следующего перечня событий:

- зарождение трещины при циклическом нагружении по механизму усталости;

- зарождение трещины при циклическом нагружении в условиях взаимодействия ползучести и усталости;

- нестабильное развитие трещины;

- потеря несущей способности;

- потеря герметичности;

- недопустимое изменение геометрических размеров1 компонента.

3.3 критическое событие «Зарождение трещины при циклическом нагружении по механизму усталости»: Состояние компонента, когда в какой-либо его зоне в процессе эксплуатации происходит зарождение трещины по механизму усталости.

3.4 критическое событие «Зарождение трещины при циклическом нагружении в условиях взаимодействия ползучести и усталости»: Состояние компонента, при котором в какой-либо его зоне перестают выполняться условия прочности по критерию зарождения трещины по механизму, характеризующемуся взаимным ускорением накопления повреждений при усталости и ползучести.

3.5 критическое событие «Недопустимое изменение геометрических размеров»: Достижение компонентом в процессе эксплуатации такого изменения его размеров, при котором нарушается нормальное функционирование этого и (или) соседних компонентов реакторной установки.

3.6 критическое событие «Нестабильное развитие трещины»: Состояние компонента, когда в какой-либо его зоне в процессе эксплуатации происходит нестабильное, т. е. не требующее увеличения нагрузки, развитие в этой зоне постулированной трещины.

3.7 критическое событие «Потеря несущей способности»: Состояние компонента с трещиной, не работающего под избыточным давлением, при котором его дальнейшее деформирование происходит без дополнительного нагружения.

3.8 критическое событие «Потеря герметичности»: Состояние компонента с трещиной, работающего под избыточным давлением, при котором дальнейшее нагружение приводит к его разгерметизации.

3.9 повреждающая доза: Интегральная характеристика, отражающая степень радиационного повреждения металла, определяемая как накопленное за определенное время число смещений одного атома из узла кристаллической решетки под действием нейтронного и гамма-излучения.

4 Сокращения и обозначения

4.1 Сокращения

В настоящем стандарте применены следующие сокращения:

АЭУ — атомная энергетическая установка;

ВДВ — внешние динамические воздействия;

ДХН-покрытие — диффузионно-хромированное нитридное покрытие;

КИН — коэффициент интенсивности напряжений;

МВФ — метод весовых функций;

МКЭ — метод конечных элементов;

MP3 — максимальное расчетное землетрясение;

НДС — напряженно-деформированное состояние;

ННУЭ — нарушение нормальных условий эксплуатации;

НУЭ — нормальные условия эксплуатации;

НЭК — неразрушающий эксплуатационный контроль;

ПЗ — проектное землетрясение;

РУ — реакторная установка;

сна — смещение на атом;

УПА — условия проектной аварии.

4.2 Обозначения

В настоящем стандарте применены следующие обозначения.

4.2.1 Геометрические параметры

а, с — длина малой и большой полуоси расчетного дефекта, мм;

а0, с0 — начальная длина малой и большой полуоси расчетного дефекта, мм;

aN и cN — длина малой и большой полуоси расчетного дефекта после нагружения последним циклом в рассматриваемом периоде эксплуатации, мм;

аг и ст — длина малой и большой полуоси расчетного дефекта на конец рассматриваемого периода эксплуатации в условиях ползучести, мм;

атЛ/ и стЛ/ — длина малой и большой полуоси расчетного дефекта, развитие которого происходит при длительном (по механизму ползучести) и циклическом (по механизму усталости) нагружениях за рассматриваемый период эксплуатации, мм;

АН— изменение геометрического размера компонента, мм;

[А/-/] — допускаемое изменение геометрических размеров компонента, мм;

Ht — толщина компонента или свариваемых компонентов, мм;

/0 — максимально возможный размер технологического дефекта в направлении толщины свариваемых компонентов, мм;

SK — толщина стенки компонента, мм.

4.2.2 Параметры нагружения

J — J-интеграл, Н/мм;

К| — коэффициент интенсивности напряжений первого рода, МПа • м1/2;

F— повреждающая доза нейтронного облучения, сна;

dF „

--скорость набора повреждающей дозы, сна/ч;

df

Рр — механическая нагрузка, Н;

Ps — вторичная нагрузка, зависящая от остаточных сварочных напряжений, температурных напряжений, напряжений, обусловленных радиационным распуханием, Н;

РНоц— параметр Холломона;

So — свободное радиационное распухание;

So — скорость свободного радиационного распухания, ч-1;

S — радиационное распухание материала с учетом напряжений;

S — скорость радиационного распухания материала с учетом напряжений, ч-1;

Т — температура, °C;

Тдбл — температура облучения, °C;

Tt — температура, при превышении которой необходимо учитывать характеристики длительной прочности, пластичности и ползучести, °C;

t— время, ч;

At— временной интервал, ч;

tf— время до разрушения при испытаниях на длительную прочность, ч;

c>m, emL и <зь — общие мембранные, местные мембранные и общие изгибные напряжения соответственно, МПа.

4.2.3 Параметры механических и физических величин

Ет— модуль упругости при температуре Т, МПа;

G — модуль сдвига, МПа;

К— коэффициент объемного сжатия, МПа-1;

Rp0 2 — минимальное значение предела текучести при температуре Т, МПа;

Rm — среднее значение предела прочности, МПа;

— минимальное значение временного сопротивления (предела прочности) при температуре Т, МПа;

Rp02 — среднее значение предела текучести, МПа;

R^t— минимальное значение условного предела длительной прочности за время t при температуре Т, МПа;

R^t — среднее значение условного предела длительной прочности за время t при температуре Т, МПа;

RT— среднее значение истинного напряжения при разрыве при длительном статическом нагружении, МПа;

RT — минимальное значение истинного напряжения при разрыве при длительном статическом нагружении, МПа;

Z7— относительное сужение поперечного сечения образца после разрыва при кратковременных испытаниях на растяжение, %;

ZJ— относительное сужение поперечного сечения образца после разрыва при испытаниях на длительную прочность, %;

— истинное напряжение в момент разрушения образца при кратковременном растяжении, МПа;

Ле — приращение деформации;

zf—деформация разрушения при кратковременных испытаниях на растяжение;

е^ — деформация разрушения при испытаниях на длительную прочность (длительная пластичность);

v — коэффициент Пуассона.

4.2.4 Параметры механики разрушения и повреждения

KJC — трещиностойкость, МПа • м1/2;

Jc— критическое значение J-интеграла, Н/мм;

С*— контурный С*-интеграл для описания роста трещины при ползучести, Н/(мм ч);

ДК — размах КИН, МПа • м1/2;

/<тах> Kmin — максимальный и минимальный КИН в цикле нагружения соответственно, МПа • м1/2;

ДКа и ДКС — размахи КИН первого рода в точках а и с расчетной трещины, МПа • м1/2;

AKth — пороговый размах КИН первого рода, МПа ■ м1/2;

Dn— повреждение при циклическом нагружении;

£>т — повреждение при длительном статическом нагружении;

DNx — повреждение при циклическом и длительном статическом нагружении;

fc(DN,DT) — критическое повреждение при длительном циклическом нагружении;

[A/f] — допускаемое количество циклов нагружения;

г— коэффициент асимметрии цикла нагружения.

4.2.5 Параметры напряженно-деформированного состояния

о — напряжение, МПа;

о1 — максимальное главное напряжение, МПа;

aeq— интенсивность напряжений (приведенные напряжения), определяемая на основании теории Мизеса, МПа;

о0 — гидростатическое напряжение, МПа;

<зт, <зь, <3mL, abL — общие мембранные, общие изгибные, местные мембранные и местные изгиб-ные напряжения соответственно, МПа;

<5ref— референсное напряжение, МПа;

аёр — накопленная пластическая деформация;

c,ref— скорость деформации ползучести, вычисленная при напряжении, равном aref, ч-1.

5 Общие положения

5.1 Прочность внутриреакторного устройства должна оцениваться на основании анализа предельных состояний компонентов, входящих в состав этого устройства.

5.2 При оценке прочности компонента принимается, что зарождение в нем дефекта может происходить по механизмам усталости и ползучести.

5.3 При оценке прочности компонента принимается, что рост дефекта в нем может происходить по механизмам усталости и термоактивированной ползучести с учетом влияния облучения.

5.4 При оценке допустимости изменения размеров компонента принимается, что изменение его размеров может происходить за счет пластического деформирования, радиационного распухания, термоактивированной и радиационной ползучести материала.

5.5 Принимается, что достижение предельных состояний компонента (см. таблицу 5.1) осуществляется при реализации следующих критических событий:

а) зарождение трещины при циклическом нагружении по механизму усталости;

б) зарождение трещины при циклическом нагружении в условиях взаимодействия ползучести и усталости;

в) нестабильное развитие трещины;

г) потеря несущей способности;

д) потеря герметичности;

е) недопустимое изменение геометрических размеров компонента.

Таблица 5.1 — Предельные состояния компонента и приводящие к ним критические события

Предельное состояние | Критическое событие |

Возникновение макротрещины вследствие циклического нагружения (при наличии ползучести или без нее) | См. 5.5, перечисления а), б) |

Нестабильное развитие трещины | См. 5.5, перечисление в) |

Возникновение недопустимой пластической деформации по всей площади какого-либо из возможных сечений или только по части площади сечения, но по всей толщине стенки компонента | См. 5.5, перечисление г) |

Потеря герметичности | См. 5.5, перечисление д) |

Недопустимое изменение геометрических размеров | См. 5.5, перечисление е) |

5.6 Оценка прочности компонента проводится с использованием номинальных размеров, установленных проектом. При этом необходимо учитывать все расчетные нагрузки и воздействия, в том числе:

- механические нагрузки (собственный вес компонента, вес присоединенного оборудования и трубопроводов);

- внутреннее или наружное давление;

- нагрузки от внешних динамических воздействий, включая сейсмические воздействия и динамические воздействия техногенного происхождения;

- температурные воздействия;

- вибрационные нагрузки.

5.7 Оценка прочности компонента по предельным состояниям согласно 5.5 должна проводиться наряду с расчетами на статическую прочность, устойчивость, внешние динамические воздействия и вибропрочность.

5.7.1 Расчет компонента на статическую прочность следует проводить в соответствии с ГОСТ Р 59115.9—2021 (раздел 8) при действии всех расчетных нагрузок, кроме динамических, для исключения предельных состояний «кратковременное разрушение» и «возникновение недопустимой пластической деформации по всей площади какого-либо из возможных сечений либо только по части площади сечения, но по всей толщине стенки компонента».

На основании расчета в упругой постановке определяются группы категорий напряжений. Оценка прочности компонента выполняется путем сопоставления групп категорий напряжений с допускаемыми напряжениями.

5.7.2 Расчет на устойчивость следует проводить для компонентов, находящихся под действием наружного давления, или при воздействии на компонент сжимающей нагрузки. Расчет проводится в соответствии с ГОСТ Р 59115.9—2021 (раздел 9) для исключения предельного состояния «потеря устойчивости (при наличии ползучести или без нее)».

Расчетом должно быть показано, что значения нагружающих факторов на компонент в условиях ползучести и без учета ползучести не достигнут значений, вызывающих потерю устойчивости.

5.7.3 Расчет компонента на ВДВ (включая MP3, ПЗ, воздушную ударную волну, падение летательного аппарата) следует проводить в соответствии с ГОСТ Р 59115.9—2021 (раздел 15) для исключения предельных состояний: «кратковременное разрушение», «возникновение макротрещины вследствие циклического нагружения», «возникновение недопустимой пластической деформации по всей площади какого-либо из возможных сечений либо только по части площади сечения, но по всей толщине стенки компонента» и «потеря устойчивости».

5.7.4 Расчет на вибропрочность следует проводить для компонентов, подвергающихся вибрационному нагружению, в соответствии с ГОСТ Р 59115.9—2021 (раздел 16) для исключения предельного состояния «возникновение макротрещины вследствие циклического нагружения».

5.8 Анализ реализации критических событий согласно перечислениям а) — е) 5.5 следует проводить по процедурам разделов 8—12.

5.9 Оценка прочности компонента должна быть проведена с учетом установленной расчетной последовательности режимов нагружения, основанной на анализе условий эксплуатации, регламентированных проектом АЭУ, с учетом всех расчетных нагрузок и воздействий, а также всех режимов эксплуатации. В один расчетный режим может быть включена группа режимов, в случае если внешние нагрузки и температуры этих режимов не отличаются более, чем на 5 % от принятых расчетных значений.

6 Условие обоснования прочности при анализе реализации критических событий

6.1 Обоснование прочности компонента следует проводить в соответствии с проектной моделью эксплуатации РУ с учетом анализа реализации критических событий согласно перечислениям а) — е) 5.5.

6.2 Обоснование прочности компонента следует проводить как для основного металла, так и для сварных швов этого компонента.

6.3 Для всех сварных швов однотипных сварных соединений допускается проводить анализ прочности только для самого нагруженного шва.

6.4 При обосновании прочности принимают, что на начало эксплуатации расчетный дефект отсутствует во всех компонентах, за исключением сварных швов (которые при эксплуатации не будут подвергаться периодическому НЭК), основного металла с ДХН покрытием и зон компонента, не нагруженного избыточным давлением, которые в условиях эксплуатации подвергаются многоцикловому термическому нагружению (реализация термической усталости), в результате термопульсаций, вызванных смешиванием потоков теплоносителя с разной температурой.

6.5 В компоненте (как в основном металле, так и в сварных швах) должен быть проведен анализ зарождения трещины согласно перечислениям а) и б) 5.5 в соответствии с разделами 8 и 9.

6.6 В самых нагруженных сварных швах, в которых не предусматривается НЭК, основном металле с ДХН-покрытием, а также в зонах компонента, не нагруженного избыточным давлением, которые в условиях эксплуатации подвергаются многоцикловому термическому нагружению, постулируют расчетные дефекты, вид, размеры и ориентацию которых следует определять согласно 7.1 и 7.2. При этом принимается, что расчетные дефекты имеются в указанных компонентах с начала эксплуатации.

Для каждого дефекта должен быть проведен анализ его возможного стабильного подроста по механизмам усталости и ползучести в соответствии с разделом 10 от начала эксплуатации до момента окончания назначенного срока службы компонента или до момента нестабильного развития дефекта (до момента реализации критического события согласно перечислению в) 5.5).

6.7 В сварных швах, которые будут подвергаться НЭК, и основном металле без ДХН-покрытия в момент окончания назначенного срока службы постулируют расчетные дефекты, вид, размеры и ориентацию которых следует определять согласно 7.1 и 7.3.

6.8 Прочность компонента обоснована, в случае если под воздействием всех видов нагружения, предусмотренных проектом, и с учетом изменения физических и механических характеристик материалов в процессе эксплуатации, за назначенный срок службы для него выполнены все следующие условия.

6.8.1 Не должны реализоваться критические события согласно перечислениям а) и б) 5.5 (за исключением сварных швов, которые при эксплуатации не будут подвергаться периодическому НЭК, основного металла с ДХН-покрытием, а также зон компонента, не нагруженного избыточным давлением, которые в условиях эксплуатации подвергаются многоцикловому термическому нагружению).

6.8.2 Не должны реализоваться критические события согласно перечислениям в) — д) 5.5:

- для каждого дефекта, постулируемого по 6.6, с учетом его возможного подроста;

- при наличии дефекта, постулируемого по 6.7.

6.8.3 Не должно реализоваться критическое событие согласно перечислению е) 5.5.

6.8.4 Анализ реализаций критических событий согласно перечислению в) — д) 5.5 следует проводить в соответствии с разделом 11, критического события согласно перечислению е) 5.5 — в соответствии с разделом 12.

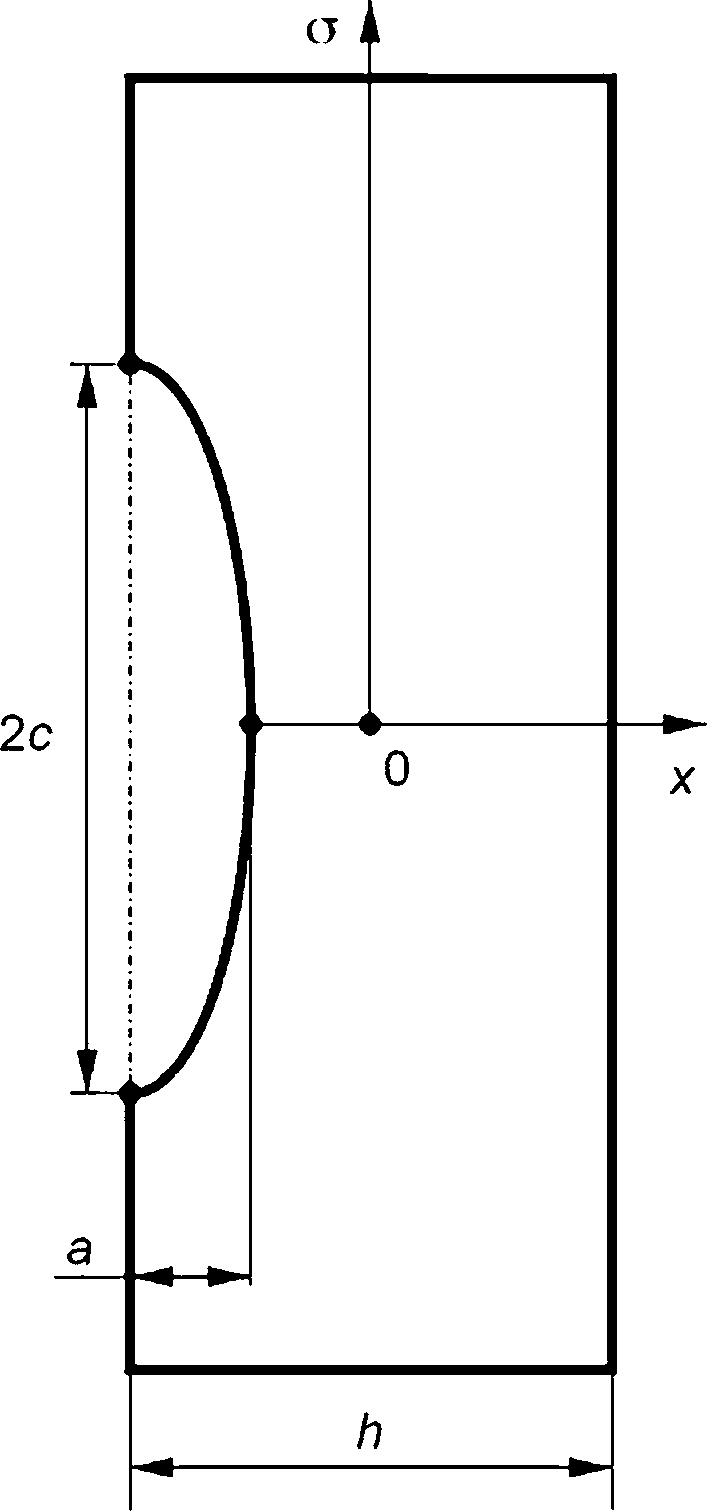

7 Расчетный дефект

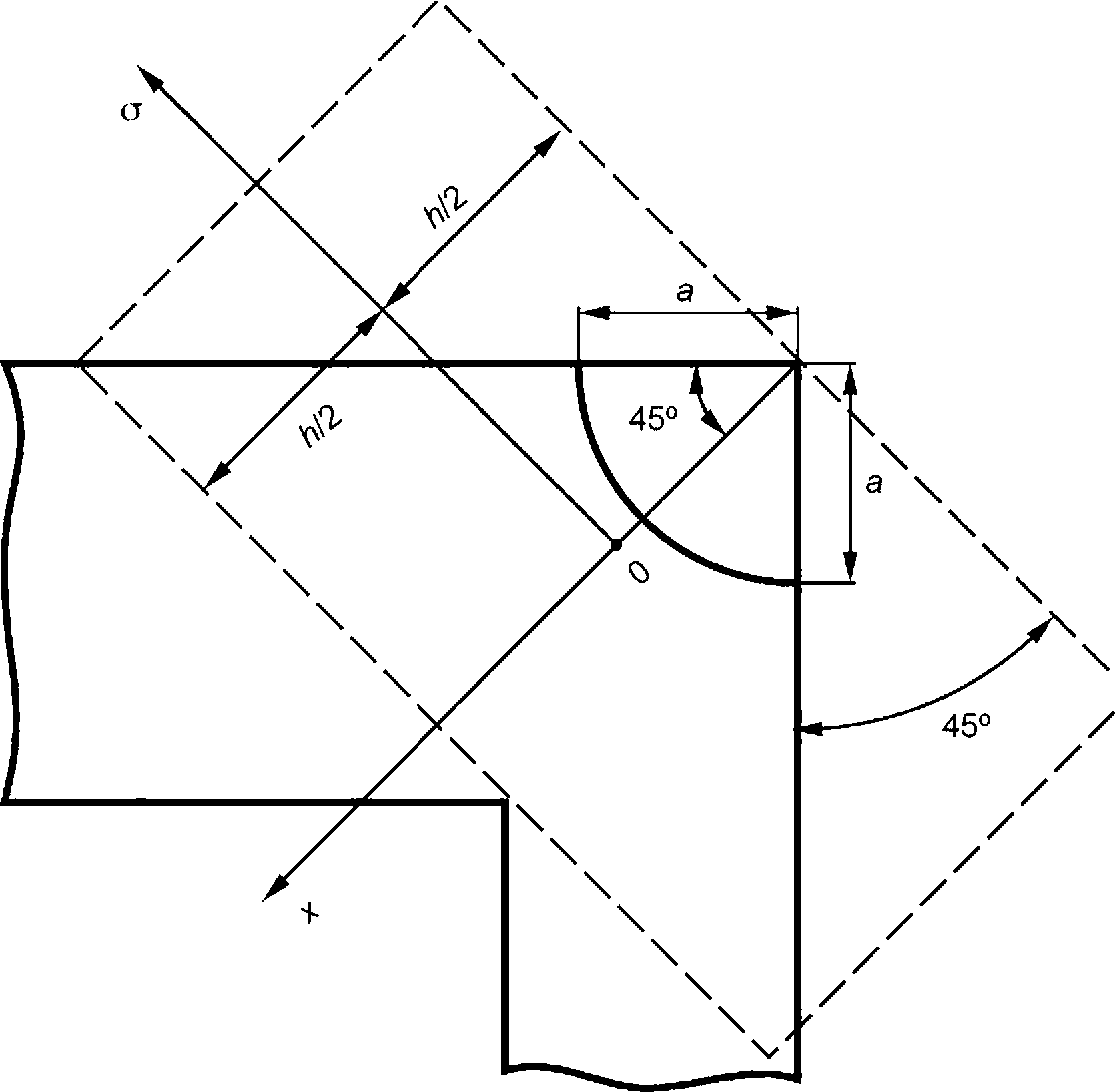

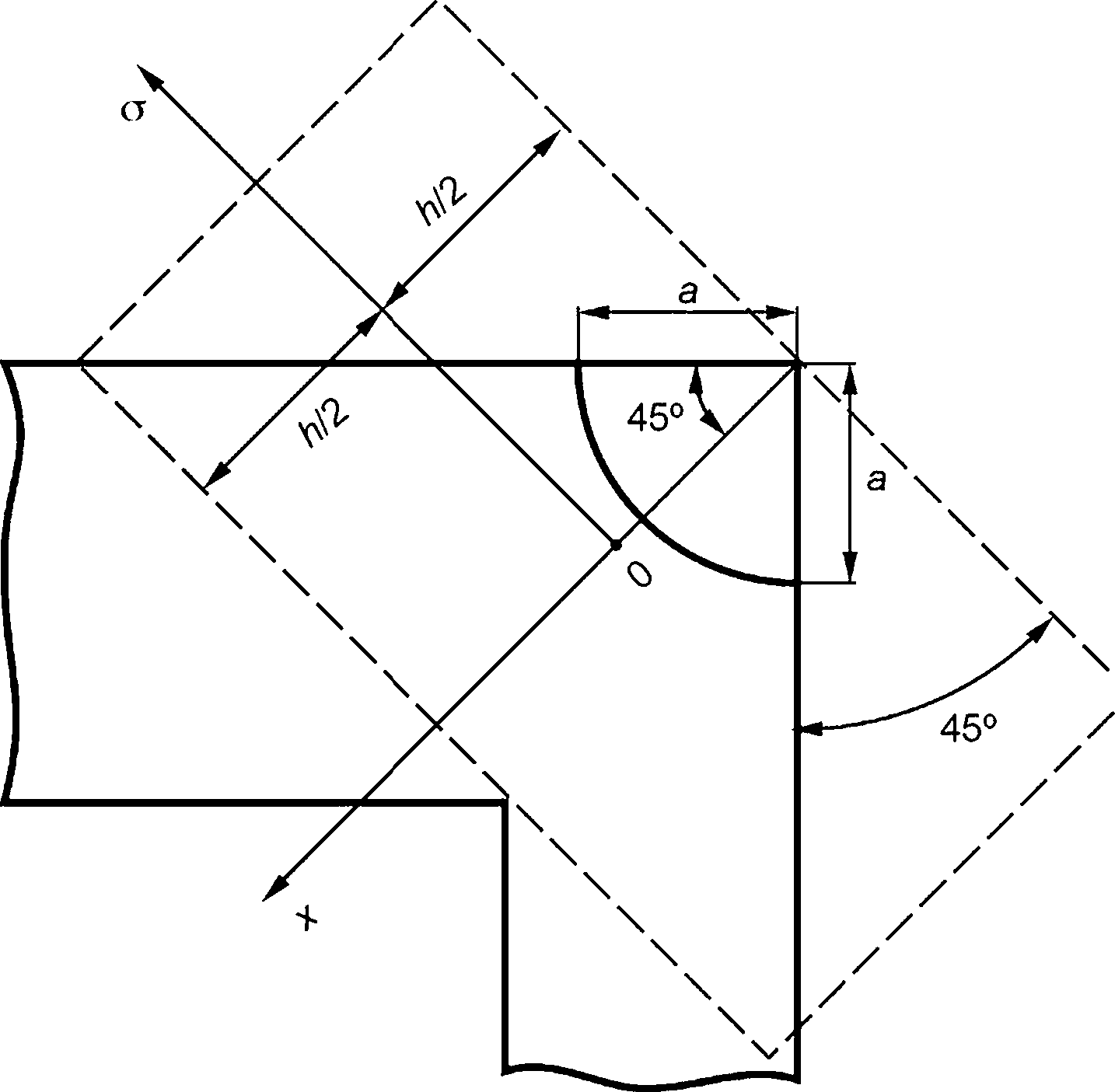

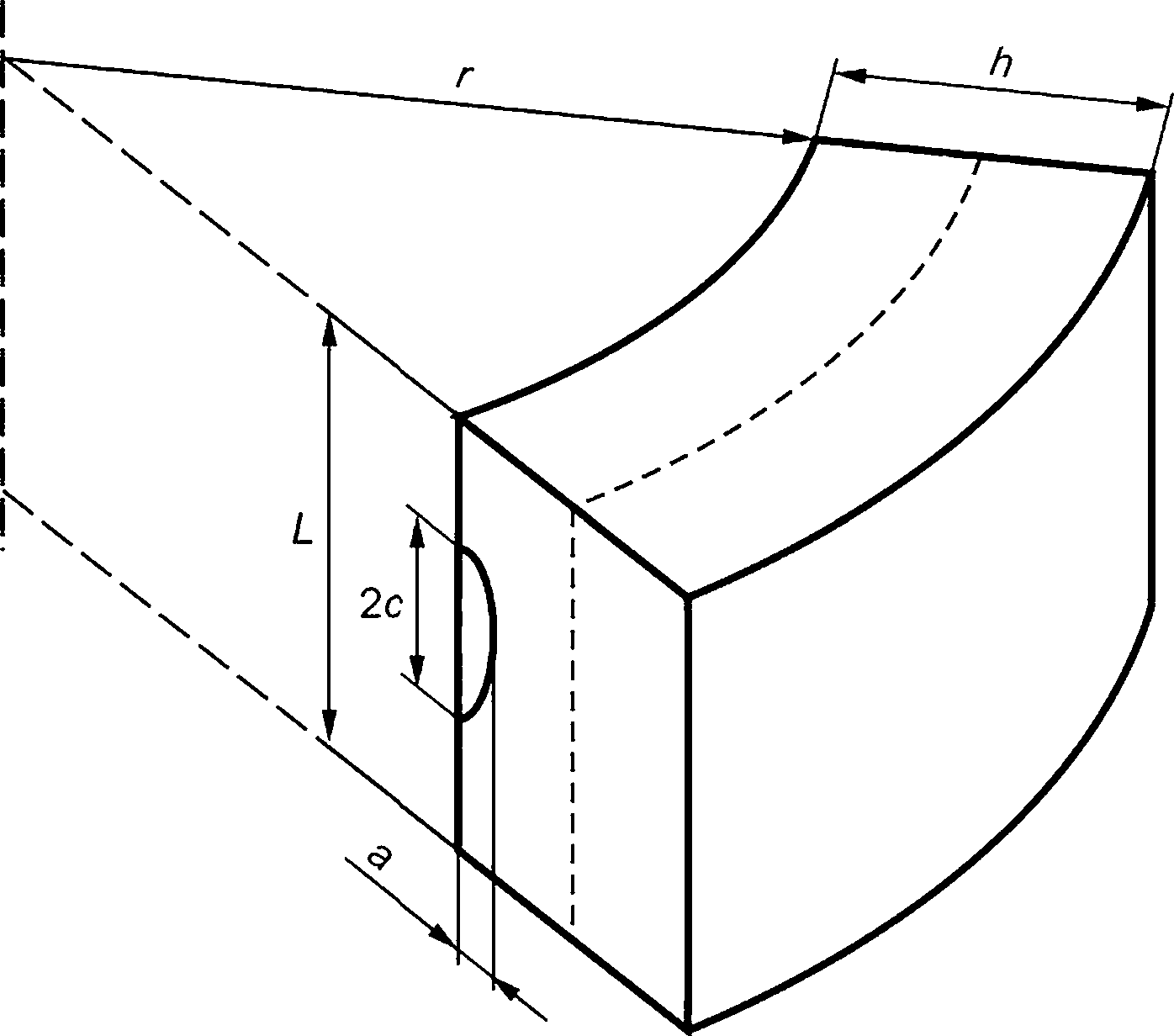

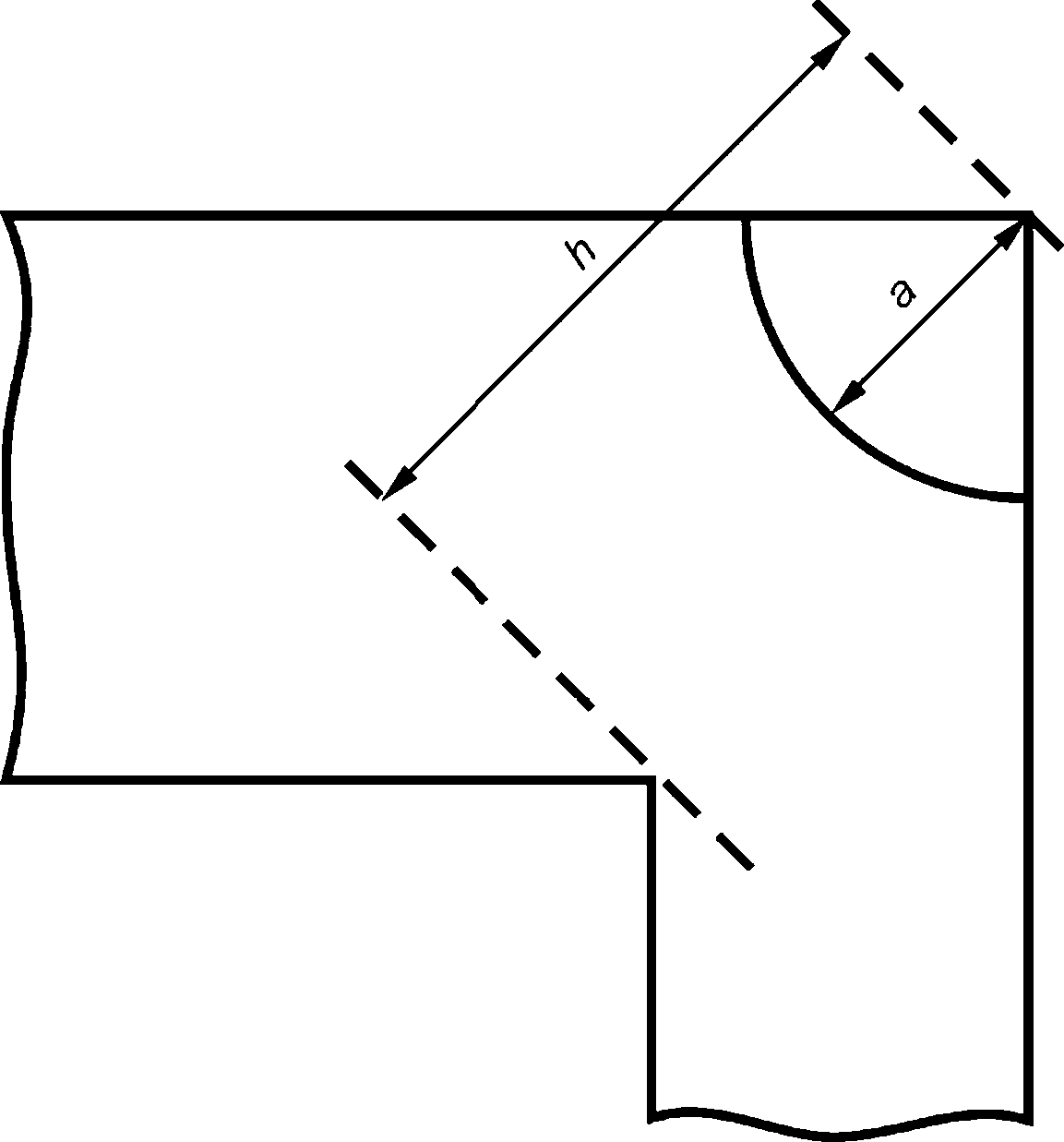

7.1 В зависимости от геометрии компонента в расчетах постулируют следующие виды расчетных дефектов:

- поверхностная полуэллиптическая трещина (рисунок 7.1а);

- поверхностная четвертьэллиптическая трещина (рисунок 7.16).

Расчетный дефект характеризуется длиной большой полуоси (с) и длиной малой полуоси (а), а также отношением начальной длины большой полуоси с0 к начальной длине малой полуоси а0, равным 3.

1 — фронт трещины; а — поверхностная полуэллиптическая трещина; б — поверхностная угловая четвертьэллиптическая трещина

Рисунок 7.1 — Виды расчетного дефекта

7.2 В неконтролируемом сварном шве и основном металле с ДХН-покрытием начальное значение малой полуоси а0 расчетного дефекта следует принимать равным

а0 = /0- ОМ)

где /0 — максимальная глубина дефекта технологического происхождения в сварном шве или глубина дефекта для основного металла с ДХН-покрытием.

Значение2 /0 для сварного шва принимают согласно таблице 7.1. Значение /0 для основного металла с ДХН-покрытием принимают равным 2 мм.

Значение а0 в компоненте, не нагруженном избыточным давлением, который в условиях эксплуатации подвергается многоцикловому термическому нагружению, принимают равным 2 мм.

Таблица 7.1 — Значение /0 для сварного шва

Толщина свариваемых компонентов, мм | /0, мм |

До 4 включ. | 1 |

Св. 4 до 10 включ. | 2 |

Св. 10 до 20 включ. | 3 |

Св. 20 до 30 включ. | 4 |

Св. 30 | 5 |

Конечные размеры расчетного дефекта следует определять с учетом его возможного стабильного подрастания по механизмам усталости и ползучести в соответствии с разделом 10.

7.3 В основном металле без ДХН-покрытия или сварном шве, который в процессе эксплуатации будет подвергаться периодическому НЭК, значение малой полуоси а0 следует принимать равным в зависимости от толщины Ht компонента или свариваемых компонентов:

- 1 мм, при 2 < Ht < 4 мм;

- 0,25 Ht, при 4 < Ht < 8 мм;

- 2 мм, при Ht более 8 мм.

Расчет стабильного подрастания расчетного дефекта по механизмам усталости и ползучести не проводят.

7.4 Расчетный дефект располагают перпендикулярно к поверхности компонента и ориентируют таким образом, чтобы отношение J/Jc (Ki/KJC) было наибольшим.

8 Анализ реализации критического события «Зарождение трещины

при циклическом нагружении по механизму усталости»8.1 Анализ реализации критического события «Зарождение трещины при циклическом нагружении по механизму усталости» следует проводить для зон компонента, в которых в процессе эксплуатации температура Т не превышает Tt.

8.2 Анализ реализации критического события «Зарождение трещины при циклическом нагружении по механизму усталости» следует проводить для установленной последовательности режимов нагружения, основанной на анализе условий эксплуатации, регламентированных проектом, с учетом физико-механических характеристик основного металла и металла сварных швов.

8.3 Весь период эксплуатации разбивают на временные интервалы Aty, так что ty+1 = tj+ At-,j= 1 - М, где М— количество временных интервалов Aty (блоков нагружения). При этом величина Aty должна выбираться таким образом, чтобы температурные и силовые характеристики нагружения в начале и в конце интервала были одинаковыми.

8.4 На каждом временном интервале At- значения характеристик механических свойств материалов компонент (предел текучести, параметры деформационного упрочнения) следует принимать в соответствии с приложением А для повреждающей дозы нейтронного облучения Fj, которая соответствует моменту времени t- (начало временного интервала Aty).

8.5 На каждом временном интервале Aty свойства материалов компонент, характеризующие сопротивление усталостному разрушению (кривые усталости), следует рассчитывать в соответствии с приложением Б для повреждающей дозы нейтронного облучения F-+1, которая соответствует моменту времени ty+1 (моменту окончания временного интервала Aty).

8.6 С целью определения размахов деформаций для каждого временного интервала Aty должен быть выполнен расчет НДС в упругой (для мало нагруженных компонентов, работающих при напряжениях, не превышающих предел текучести) или упругопластической постановке (для компонентов, работающих при напряжениях, превышающих предел текучести) путем пошагового прослеживания истории нагружения компонента на временном интервале Aty с использованием уравнений согласно В.2 и В.З (приложение В). Размер шага при расчете следует назначать таким, чтобы нагружение на этом шаге было близко к простому нагружению.

При расчете в упругой или упругопластической постановке не требуется учитывать остаточные сварочные напряжения и радиационное распухание, в случае если расчет на циклическую прочность проводят с использованием кривых усталости с максимальной асимметрией цикла напряжений.

При использовании кривых усталости с коэффициентом асимметрии цикла напряжений R, равным минус 1, расчет в упругой или упругопластической постановке следует проводить с учетом остаточных сварочных напряжений и радиационного распухания, при этом должно быть обосновано, что максимальное в цикле наибольшее главное напряжение отах не превышает величину 0,5 -Ег Ае.

В случае использования кривых усталости с максимальной асимметрией цикла допускается проводить независимые расчеты для каждого временного интервала Aty, то есть без учета истории нагружения при t меньше t-.

8.7 Последовательность режимов нагружения в рассматриваемый интервал времени Aty следует определять согласно проектной модели эксплуатации РУ.

8.8 Формирование циклов нагружения при сложном нагружении [определение количества циклов или полуциклов нагружения и соответствующих каждому циклу (полуциклу) размахов деформаций] следует проводить в соответствии с процедурой согласно приложению Г.

При определении размахов деформаций следует рассмотреть изменение деформаций во времени в наиболее нагруженной зоне компонента с концентрацией напряжений для установленной последовательности режимов нагружения.

8.9 Усталостное повреждение D^N на временном интервале Aty для наиболее нагруженных зон компонента с концентрацией напряжений рассчитывают по формуле

где Nk — характеристика к-го цикла или полуцикла с размахом деформации Агк (Nk = 1 в случае если с размахом Дед. существует полный цикл; Nk = 0,5 в случае если с размахом \гк существует только полуцикл);

[Nfk] — допускаемое количество циклов при размахе деформаций Де^;

Lcs — количество циклов и полуциклов нагружения на временном интервале At-.

Значение [Nfk] следует определять по расчетным кривым усталости в соответствии с Б.З (приложение Б) с использованием значений Агк.

Значения Nk, Lcs и Лгк рассчитывают согласно Г.2 (приложение Г).

Значения характеристик, используемых для расчета кривых усталости, следует принимать в соответствии с температурой Т, соответствующей максимальной температуре в цикле (полуцикле) нагружения.

8.10 Накопленное усталостное повреждение за весь период эксплуатации следует определять по формуле

м

DN = ^D>n. (8.2)

/=1

8.11 Критическое событие согласно перечислению а) 5.5 за назначенный срок службы не реализуется, в случае если выполнено условие

Од/<1. (8.3)

9 Анализ реализации критического события «Зарождение трещины при циклическом нагружении в условиях взаимодействия ползучести и усталости»

9.1 Анализ реализации критического события «Зарождение трещины при циклическом нагружении в условиях взаимодействия ползучести и усталости» следует проводить для наиболее нагруженных зон компонента, в которых в процессе эксплуатации температура Т превышает Tt.

9.2 Анализ реализации критического события «Зарождение трещины при циклическом нагружении в условиях взаимодействия ползучести и усталости» следует проводить для установленной последовательности режимов нагружения, основанной на анализе условий эксплуатации, регламентированных проектом, с учетом физико-механических характеристик основного металла и металла сварных швов.

9.3 Весь период эксплуатации разбивают на временные интервалы Af-, так что tj + 1 = tj + At-, j = 1 - M, где М — количество временных интервалов Af- (блоков нагружения).

Для снижения консерватизма расчет следует проводить с большим количеством временных интервалов М. Величину Afy следует выбирать таким образом, чтобы температурные и силовые характеристики нагружения в начале и в конце интервала были приблизительно одинаковыми. При уменьшении количества временных интервалов М расчетное значение усталостного повреждения будет увеличиваться и расчет повреждений будет более консервативным.

9.4 На каждом временном интервале Af- значения характеристик механических свойств материалов компонент (предел текучести, параметры деформационного упрочнения) следует принимать в соответствии с приложением А для повреждающей дозы нейтронного облучения F-, которая соответствует моменту времени tj (начало временного интервала At).

9.5 На каждом временном интервале At- свойства материалов компонент, характеризующие сопротивление усталостному разрушению (кривые усталости), следует рассчитывать в соответствии с приложением Б для повреждающей дозы нейтронного облучения Fj+^, которая соответствует моменту времени fy+1 (моменту окончания временного интервала Af).

9.6 С целью определения размахов деформаций Ае для каждого временного интервала А^-должен быть выполнен расчет НДС в вязкоупругой (для мало нагруженных компонентов, работающих при напряжениях, не превышающих предел текучести) или упруго-вязкопластической постановке (для компонентов, работающих при напряжениях, превышающих предел текучести) путем пошагового прослеживания истории нагружения компонента на временном интервале Afy. Размер шага при расчете следует назначать таким, чтобы нагружение на этом шаге было близко к простому нагружению.

Расчет в вязкоупругой постановке проводят с использованием уравнений согласно приложению Д и радиационного распухания в соответствии с приложением Е.

Расчет в упруго-вязкопластической постановке проводят с использованием уравнений ползучести согласно приложению Д, упругопластического деформирования согласно В.2 и В.З (приложение В), и радиационного распухания в соответствии с приложением Е.

9.7 Последовательность режимов нагружения в рассматриваемый интервал времени Af- следует определять согласно проектной модели эксплуатации РУ.

9.8 Расчет усталостного повреждения следует проводить согласно 9.8.1—9.8.4.

9.8.1 Формирование циклов нагружения при сложном нагружении (определение количества полуциклов нагружения и соответствующих каждому полуциклу размахов деформаций и скоростей деформирования) следует проводить в соответствии с процедурой согласно приложению Г.

При определении размахов деформаций следует рассмотреть изменение деформаций во времени в наиболее нагруженной зоне компонента с концентрацией напряжений для установленной последовательности режимов нагружения.

9.8.2 Усталостное повреждение на временном интервале Af- для наиболее нагруженных зон компонента с концентрацией напряжений рассчитывают согласно Г.3.6 (приложение Г) по формуле

1

Dn = 0,5kD У -г——=г, (9.1)

n=l|_M

где [Nfn] — допускаемое количество циклов при размахе деформаций Аел и скорости деформирования в цикле ^л;

Ls — количество полуциклов нагружения на временном интервале Afy, определяемое в соответствии с Г.З (приложение Г);

kD — коэффициент, рассчитываемый согласно Г.3.5 (приложение Г).

Значение [Nfn] следует определять по расчетным кривым усталости в соответствии с Б.2 (приложение Б) с использованием значений Аел и £л.

Значения Дел и ^л рассчитывают согласно Г.3.7 и Г.3.8 (приложение Г) соответственно.

Значения характеристик, используемых для расчета кривых усталости, следует принимать в соответствии со скоростью деформирования в полуцикле и температурой Т, соответствующей максимальной температуре в полуцикле нагружения.

9.8.3 Накопленное усталостное повреждение за весь период эксплуатации следует определять по формуле

м

Dn=YDN- (9.2)

7=1

9.8.4 При расчете повреждения по формуле (9.2) необходимо учитывать усталостное повреждение от циклического нагружения при температуре, не превышающей Tt. Для этого к повреждению, рассчитанному по формуле (9.2), необходимо прибавить повреждение, рассчитанное в соответствии с разделом 8.

9.9 Расчет повреждения, обусловленного ползучестью, для наиболее нагруженных зон компонента с концентрацией напряжений следует проводить согласно 9.9.1—9.9.3.

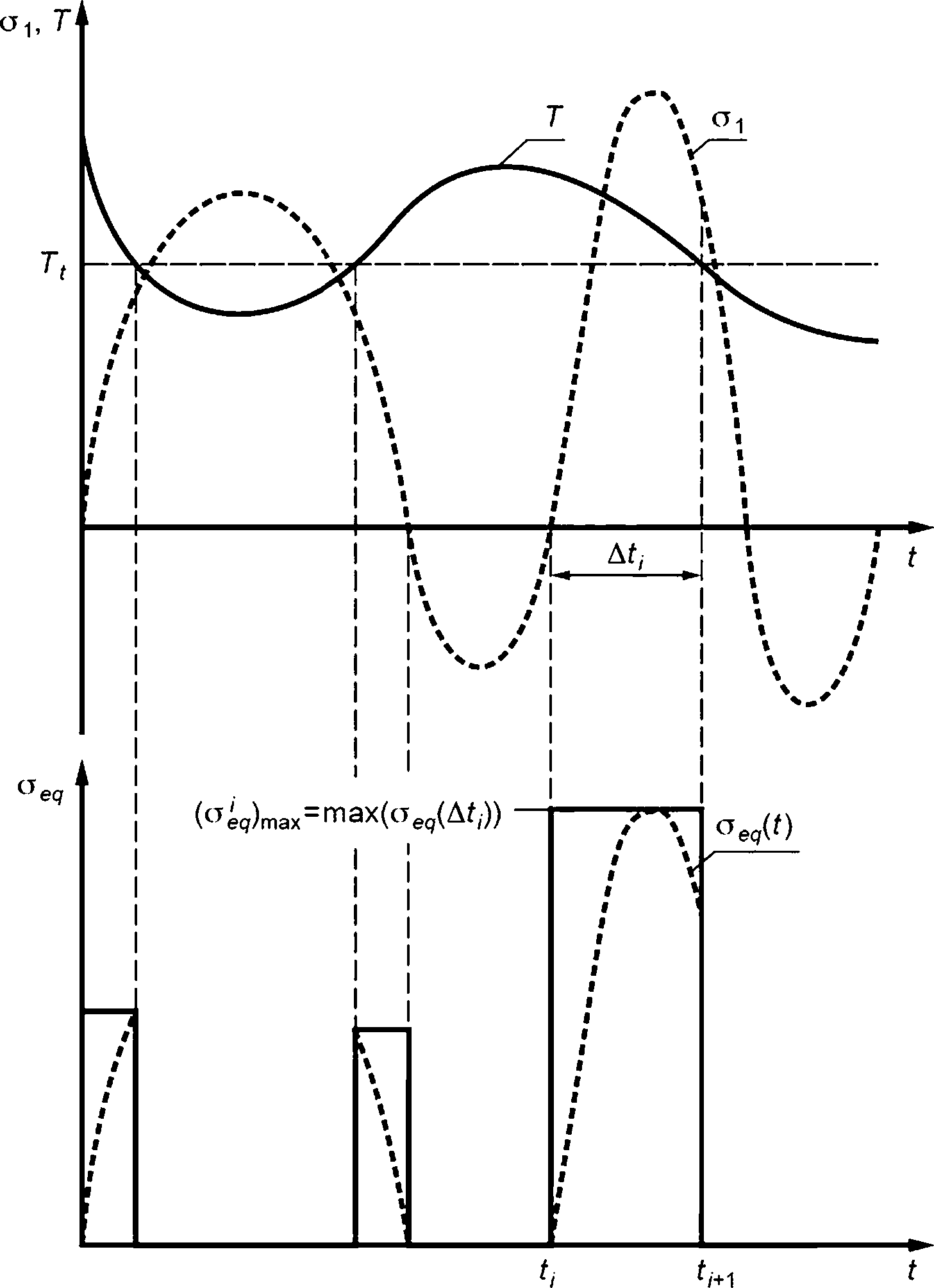

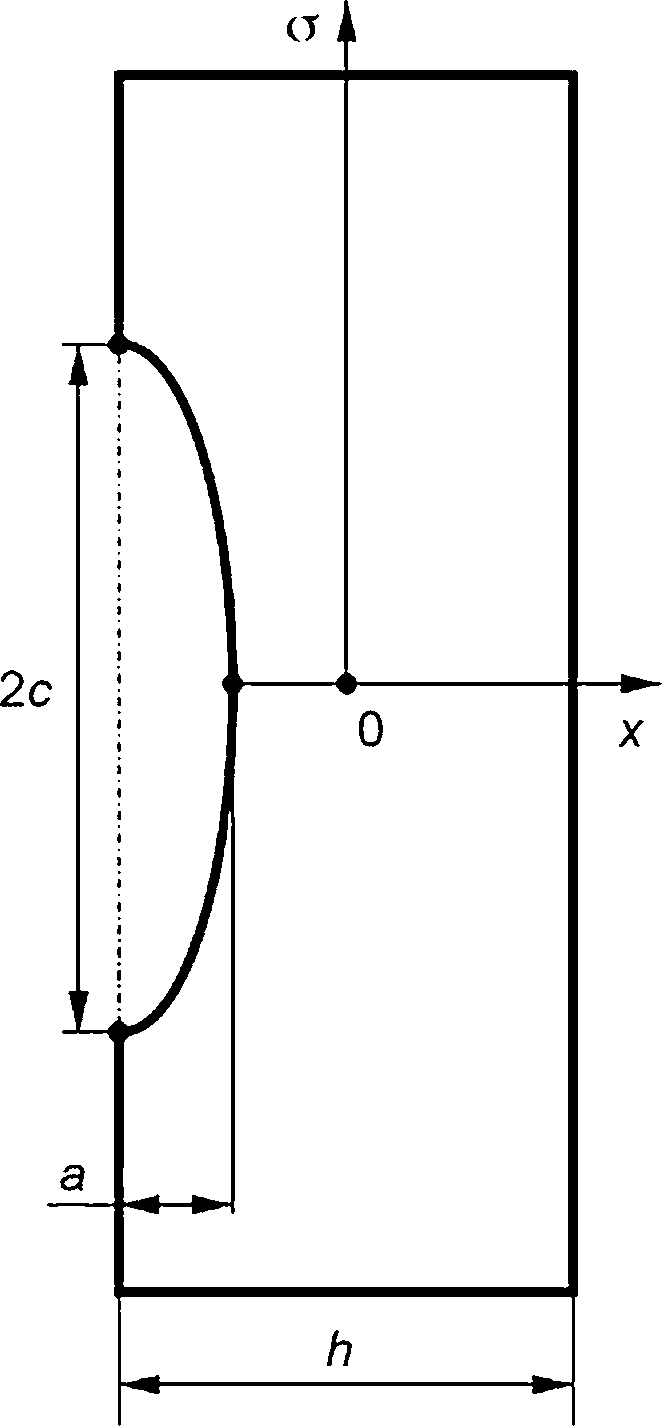

9.9.1 По результатам упруго-вязкопластического расчета следует сформировать зависимость интенсивности напряжения <5eq во времени с учетом изменения максимального главного напряжения о1 и температуры Т (рисунок 9.1).

При определении зависимости oeq(f) исключают временные интервалы с о1 < 0 и Т< Tt. При этом значение интенсивности напряжения принимают постоянным и равным максимальному значению oeQ(f) на временном интервале Af;-: (оа(?)тах = max(oeQ(Af/)), где Afz- = f/+1 - tt (см. рисунок 9.1).

9.9.2 Длительное статическое повреждение на временном интервале Afz рассчитывают по формуле

(9.3) /=1 lf,i

где At, — время нагружения компонента напряжением a'eq в течение /-го интервала при температуре Tj (учитывается только время нагружения при температурах Т > Tt);

tfj— время до разрушения, определяемое при температуре Tj, = (oaQ)max и скорости набора dF

повреждающей дозы — по ГОСТ Р 59115.4;

df

К — количество интервалов нагружения на всем периоде эксплуатации, отличающихся температурой Tj или напряжением e'eq.

Рисунок 9.1 — Формирование зависимости (oeQ)max во времени с учетом изменения максимального главного напряжения о1 и температуры Т

Значения tfj определяют при максимальных значениях температуры Г,- = Ттах и скорости набора повреждающей дозы на временном интервале Л?,.

Значение ^вычисляют по формуле

Rc

Rmt

100

(9.4)

где значения и /^принимают по ГОСТ Р 59115.4.

9.9.3 Для зон компонента с остаточными сварочными напряжениями накопленное повреждение DT следует определять по формуле

D £

(9.5)

’ S(eJfe.)_£gCH)

где — зависимость деформации разрушения при ползучести от средней скорости деформирования на временном интервале

е6сн — максимальная пластическая деформация после сварки, обуславливающая остаточные сварочные напряжения; допускают принимать с&сн = 0>002.

Зависимость е^(£,) строят посредством перестроения зависимости где вместо координаты tf используют координату £ = —. Значения определяют в соответствии с ГОСТ Р 59115.4—2021 (при-ложение Г) по формуле (Г.З) для заданных значений tf.

Для сталей марок 09Х18Н9, 10Х18Н9, 12Х18Н9, 08Х16Н11МЗ зависимость eJ(£) принимают согласно ГОСТ Р 59115.4—2021 (приложение Г) по формулам (Г.1) и (Г.2).

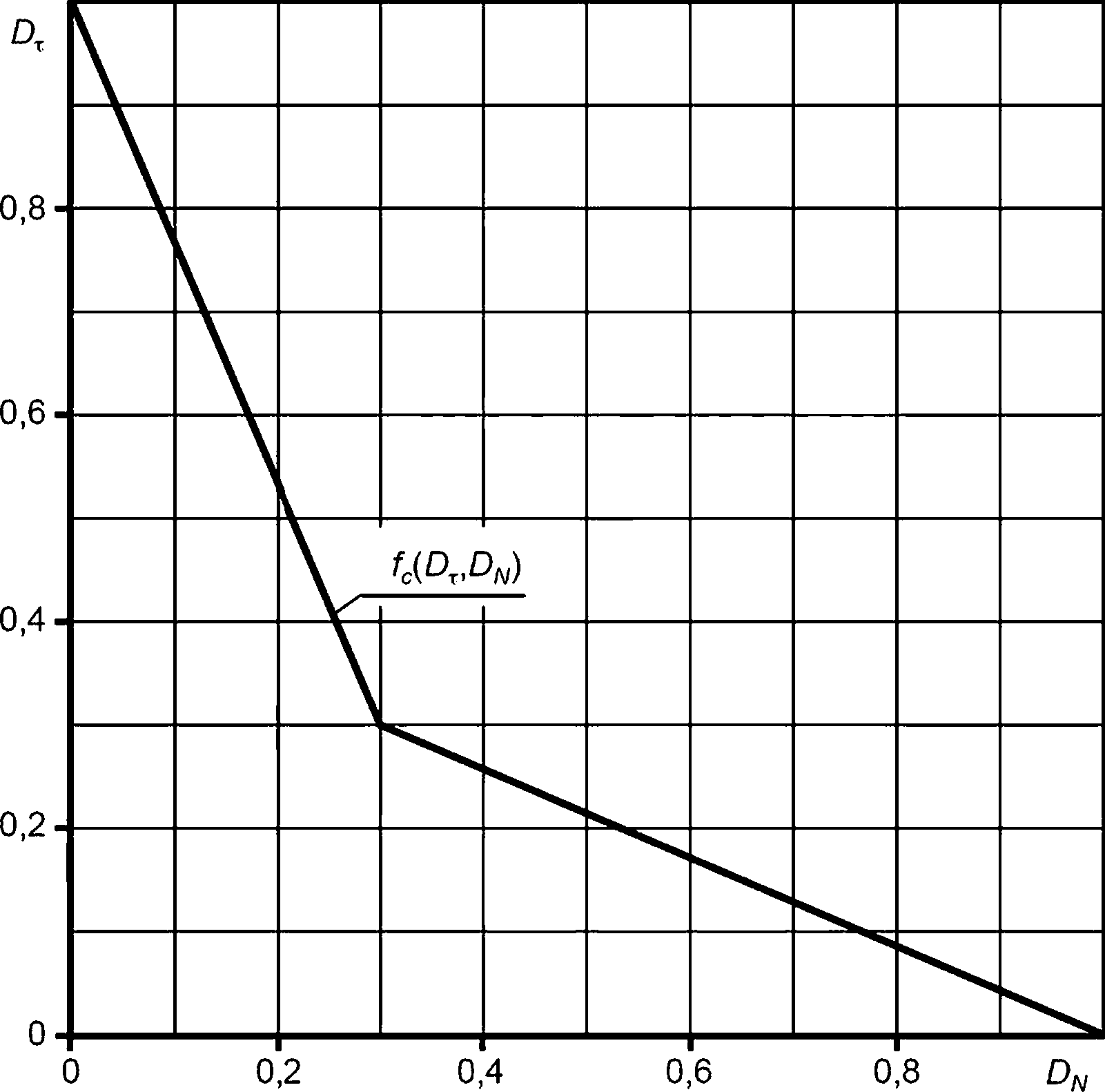

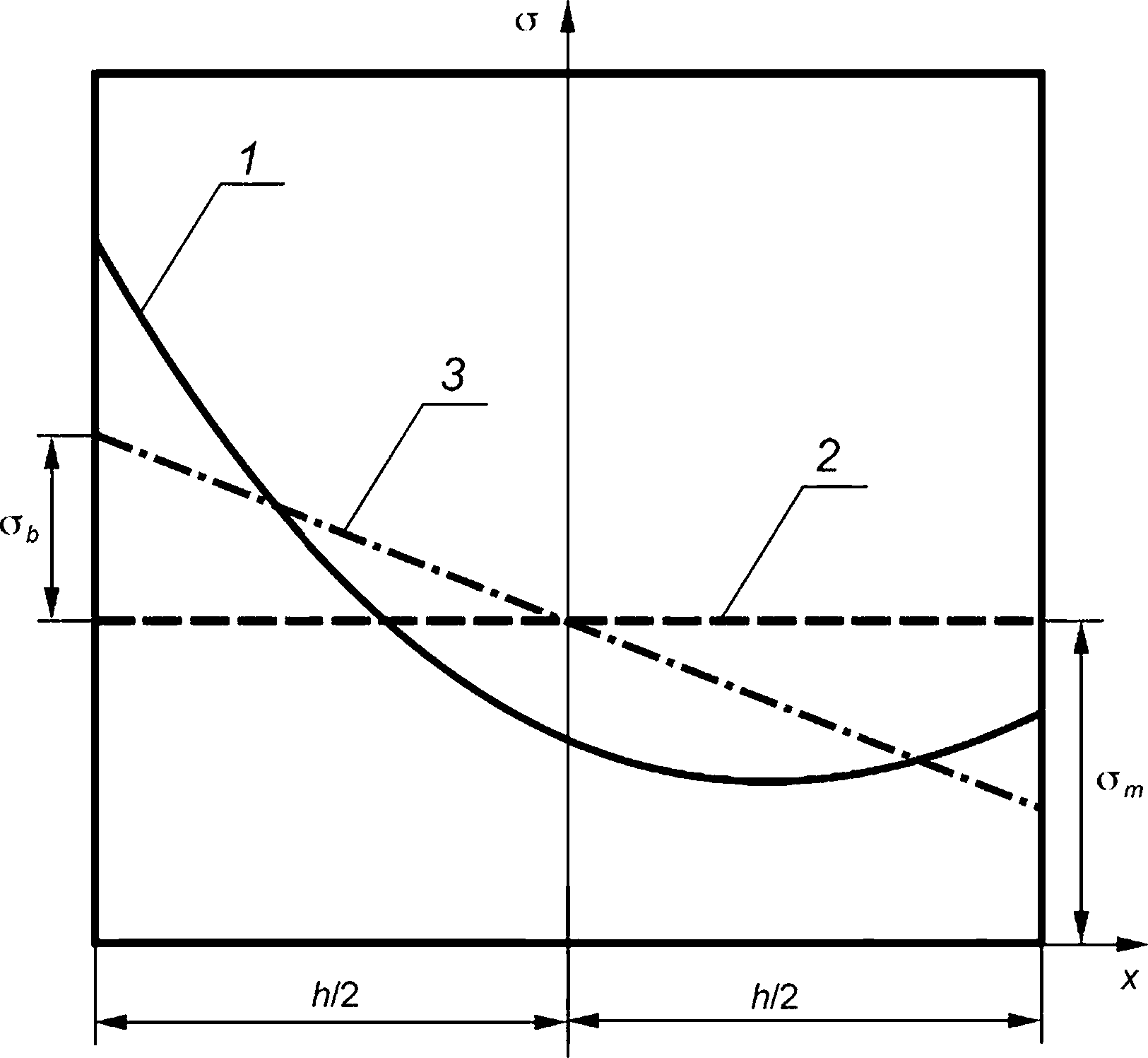

9.10 Критическое событие согласно перечислению б) 5.5 за назначенный срок службы не реализуется, в случае если точка, определяемая значениями повреждений DN и От, лежит внутри области, ограниченной осями 0DT, 0DN и кривой fc(DN,DT) (рисунок 9.2).

На рисунке используются следующие обозначения:

£>т — повреждение при длительном статическом нагружении, вычисленное согласно 9.9;

Dn — усталостное повреждение при циклическом нагружении, вычисленное согласно 9.8;

fc(DN,Dx) — зависимость, описывающая совокупность пар значений DN и Dv приводящих к критическому повреждению.

Рисунок 9.2 — Диаграмма, описывающая условие прочности при анализе критического события «Зарождение трещины при циклическом нагружении в условиях взаимодействия ползучести и усталости» для хромоникелевых сталей аустенитного класса и металла их сварных швов

10 Расчет подроста расчетного дефекта

10.1 Общие положения при расчете подроста расчетных дефектов

10.1.1 Для постулируемого согласно 6.6 поверхностного расчетного дефекта расчет подроста не проводят.

10.1.2 Для постулируемого согласно 6.5 поверхностного расчетного дефекта расчет его подроста следует выполнять по механизмам усталости и ползучести. При этом расчет подроста расчетного дефекта проводят:

- по механизму ползучести, в случае если температура Т компонента превышает 450 °C;

- по механизму усталости, в случае если значение ЛК > Kth.

10.1.3 Период времени его подроста следует начинать с начала эксплуатации рассматриваемого компонента и завершать по окончанию его назначенного срока службы.

10.1.4 Расчет подроста расчетного дефекта следует выполнять в направлениях его большой и малой полуосей. Трещину следует располагать перпендикулярно поверхности компонента и ориентировать таким образом, чтобы ее рост был максимальным (отношение JIJC (Ki/KJC) было наибольшим).

10.1.5 Расчет подроста расчетного дефекта следует выполнять в два этапа.

10.1.5.1 На первом этапе расчета в качестве начальных размеров дефекта следует принимать его начальные длины малой и большой полуосей а0 и с0 согласно 7.2 и затем должен быть определен подрост этого дефекта по механизму ползучести за весь рассматриваемый период эксплуатации.

10.1.5.2 На втором этапе расчета в качестве начальных размеров дефекта следует принимать его размеры, полученные на момент окончания первого этапа расчета, и затем должен быть определен подрост этого дефекта по механизму усталости за весь рассматриваемый период эксплуатации.

10.1.6 Анализ развития трещины по механизму ползучести следует выполнять на основе расчета в упруго-вязкопластической постановке с использованием уравнений ползучести согласно приложению Д, упругопластического деформирования согласно В.2 и В.З (приложение В), и радиационного распухания в соответствии с приложением Е.

10.1.7 Анализ развития трещины по механизму усталости следует выполнять на основе расчета в упругой постановке с использованием параметров линейной механики разрушения (коэффициентов интенсивности напряжений) с использованием уравнений для определения НДС согласно В.2 (приложение В).

10.2 Расчет подроста расчетного дефекта по механизму ползучести

10.2.1 Весь рассматриваемый период эксплуатации следует разбить на временные интервалы Afy, так что f+1 = tj + A/у; j = 1 L, где L — количество временных интервалов A/у.

10.2.2 На каждом временном интервале A/у значения характеристик механических свойств материалов следует рассчитывать в соответствии с приложением А для повреждающей дозы нейтронного облучения Fy+1, которая соответствует моменту времени /у+1 (моменту окончания временного интервала Af ).

10.2.3 Для каждого временного интервала Mj должен быть выполнен расчет в вязкоупругой (для мало нагруженных компонентов, работающих при напряжениях, не превышающих предел текучести) или упруго-вязкопластической постановке (для компонентов, работающих при напряжениях, превышающих предел текучести) с учетом остаточных сварочных напряжений (при наличии таковых), радиационного распухания, ползучести и истории нагружения на временном интервале от 0 до tj.

Расчет следует проводить МКЭ (допускается использовать другие численные методы) с учетом пошагового прослеживания истории нагружения компонента. Размер шага при расчете следует назначать таким, чтобы нагружение на этом шаге было близко к простому нагружению.

При проведении расчета допускается не учитывать влияние радиационного распухания и радиационной ползучести, в случае если величина свободного радиационного распухания, рассчитанного согласно приложению Е, на момент окончания рассматриваемого периода эксплуатации составляет менее 0,1 %. При расчете свободного радиационного распухания используют наибольшие за рассматриваемый период эксплуатации повреждающую дозу и температуру нейтронного облучения в компоненте при НУЭ.

10.2.4 По результатам расчета следует построить зависимость референсного напряжения во времени оге/0-

10.2.5 Период нагружения A/у следует разбить на временные интервалы А/,- много меньше A/у. При этом исключают временные интервалы, при которых температура Т зоны с трещиной меньше Tt.

10.2.6 На каждом временном интервале А/,-значения попринимают постоянными и равными своему максимальному значению на интервале.

10.2.7 Для каждого временного интервала Щ должны быть рассчитаны значения КИН К’а и К'с в точках а и с расчетного дефекта (см. рисунок 7.1). Эти значения должны быть приняты постоянными и равными своим значениям в момент времени t, при котором б^доетнгает максимального значения на интервале А/у. Значения К'а и К‘с следует рассчитывать на основании распределения нормальных к расчетному дефекту напряжений пп, определяемых в результате расчета в упруго-вязкопластической постановке, и размеров расчетного дефекта на предыдущем временном интервале (а/_1 и с^). Значения К'а и К'с следует рассчитывать МВФ (допускается использовать другие методы), входной информацией для которого является НДС, полученное в результате расчета в упруго-вязкопластической постановке.

В случае если в компоненте рассматривается зона с остаточными сварочными напряжениями о0СН, то для такой зоны при расчете КИН вместо оп используется величина ап + оосн, где о0СН определяется по формуле

(10.1)

где о0 2 — предел текучести материала в исходном (необлученном) состоянии;

Ет — модуль упругости;

ас, пс, о0 — параметры уравнения установившейся ползучести, принимаемые согласно приложению Д.

10.2.8 Подрост расчетного дефекта на временном интервале Af,- следует определять с использованием зависимостей согласно приложению Ж по формулам:

Да,-= со2 Дг(са) r Af,-; (10.2)

&Cj = со1 • со2 • Ar (Сс I -А?,-, (10.3)

где Да,- и Дс, — подросты расчетного дефекта по механизму ползучести в направлениях малой и большой полуосей за время Af,-, мм;

Аг, пг— константы;

coi, о)2 — коэффициенты, увеличивающие скорость роста трещины при ползучести за счет облучения;

С*, С*— С*-интеграл в точках а и с расчетного дефекта (рисунок 7.1), вычисляемый согласно приложению Ж, по формулам:

если тдах > Tt

(10.4)

(Ю.5)

<bet

0, если Г' у < Tt 1 11 laA I

1СГ3 (к')2 --^, если T‘>Tt l 1 i ' III d A i

®ref

0, если T^ax < Tt

где Qref—деформация материала при <5ref = c'ref и температуре, равной максимальной T'max на временном интервале Af, в зоне с дефектом;

Ка, К!с — КИН в точках а и стрещины в момент времени, при котором orefдостигает максимального значения на интервале At,. соответственно.

Расчет сопроводят в соответствии с приложением И с учетом размеров расчетного дефекта.

Значения Аг и пг принимаются согласно таблице Ж.1 (приложение Ж).

10.2.9 В случае если на временном интервале At, рассчитанное значение Ка оказалось меньше 0, следует принимать К'а равным 0. В случае если на временном интервале At,- рассчитанное значение К'с оказалось меньше 0, следует принимать К'с равным 0.

10.2.10 Текущие размеры расчетного внутреннего дефекта должны быть определены по формулам:

а,- = + Да,-;

(Ю.6)

(Ю.7)

€,-=0^ +ДС,-.

10.2.11 Конечные размеры ат и ст трещины следует определять последовательным повторением расчета согласно 10.2.6—10.2.10 до момента времени, соответствующего окончанию назначенного срока службы.

10.3 Расчет подроста расчетного дефекта по механизму усталости

10.3.1 Для анализа развития трещины при циклическом нагружении следует определить разма-хи КИН на основании расчета в упругой постановке. При этом, в случае если расчет выполняется для компонента, в котором максимальная температура Т превышает Tt, расчет проводят с использованием начальных деформаций, полученных на этапе расчета в упруго-вязкопластической постановке при расчете роста трещины по механизму ползучести.

При проведении анализа допускается не учитывать начальные деформации, полученные на этапе расчета в упруго-вязкопластической постановке. В этом случае расчет скорости роста трещины следует проводить при коэффициенте асимметрии цикла, равном 0,95.

10.3.2 В качестве начальных размеров расчетного дефекта должны быть использованы длины малой и большой полуосей расчетного дефекта ат и ст, полученные согласно 10.2.11, в случае если проводился анализ развития трещины по механизму ползучести. В случае если расчет проводят для компонента, в котором максимальная температура Т не превышает Tt, в качестве начальных размеров дефекта следует принимать начальные длины его малой и большой полуосей а0 и с0 согласно 7.2.

10.3.3 По результатам расчета НДС в упругой постановке должны быть определены циклы нагружения, таким образом, чтобы в начале и в конце каждого /-го цикла нагружения значения КИН были одинаковыми. В случае если невозможно выделить цикл нагружения, в качестве характеристик цикла нагружения (ЛК и R) следует принимать характеристики полуцикла. При этом число циклов следует принимать равным числу полуциклов.

При проведении расчета допускается не учитывать влияние радиационного распухания, в случае если величина свободного радиационного распухания на момент окончания назначенного срока службы не превышает 0,1 %. При расчете свободного радиационного распухания следует использовать наибольшие за назначенный срок службы повреждающую дозу и температуру нейтронного облучения в компоненте при НУЭ.

10.3.4 Для каждого /с-го цикла (полуцикла) нагружения в точках а и с расчетного дефекта (см. рисунок 7.1) должны быть определены величины размахов КИН первого рода ЛК* и ДК£, а также коэффициенты асимметрии цикла напряжений R* и /?*.

Величины ДК^, Rka и ДКк, Rkc могут быть определены непосредственно из расчета в упругой постановке МКЭ (допускается использовать другие численные методы) или с помощью МВФ, используя в качестве исходной информации распределение напряжений в плоскости дефекта, рассчитанных при его отсутствии, а также длины малой и большой полуосей расчетного дефекта на момент окончания предыдущего цикла нагружения аи и с^.

При проведении расчета без учета радиационного распухания коэффициенты асимметрии цикла напряжений Rk и Rk следует принимать равными 0,95.

10.3.5 В случае если для К-го цикла (полуцикла) нагружения рассчитанное значение /?* или R* оказалось меньше 0, следует принимать это значение равным 0. В случае если для К-го цикла нагружения рассчитанное значение Rk или Rk оказалось большим, чем 0,95, следует принимать это значение равным 0,95.

10.3.6 Расчет подроста дефекта по механизму усталости следует проводить только для тех циклов (полуциклов) нагружения, для которых значение ДК превышает значение ДК^, рассчитываемое в соответствии с приложением К. В случае если рассчитанное значение ДК* оказалось меньше AKf/?(/?*), то на k-м цикле (полуцикле) нагружения следует считать, что подрост расчетного дефекта в направлении малой полуоси отсутствует. В случае если рассчитанное значение ДК* оказалось меньше AKf/?(R*), то на к-м цикле (полуцикле) нагружения следует считать, что подрост расчетного дефекта в направлении большой полуоси отсутствует.

10.3.7 На основании зависимостей согласно приложению К должны быть определены величины подроста расчетного дефекта по механизму усталости за К-й цикл (полуцикл) нагружения по формулам:

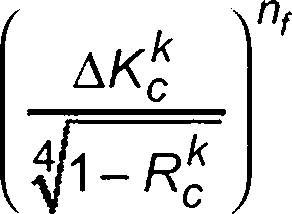

/ \nf

дкк &-Rk

,'Sw Лчстар „

0) • (D • ПСуС ■ Cf

, если ДКо > ДКн-^а ,Т\

Дак =

а th\ а (10.8)

0, если ДКд < ДК^

Лск = <

,ASw (О

•"Стар ncyc Cf

, если A/<£ > AKth (rK,Т)

(10.9)

0, если ЛКр < \Kth

где как и \ск — подрост расчетного дефекта по механизму усталости в направлениях малой и большой полуосей за к-й цикл (полуцикл) нагружения, мм;

ДК^, Д/<£ — размахи КИН на к-м цикле нагружения соответственно в точках а и с трещины;

со5'4', состар — коэффициент ускорения роста усталостной трещины вследствие радиационного распухания и температурного старения соответственно;

лсус — коэффициент, равный 1,0 при учете цикла и 0,5 при учете полуцикла;

Cfvi nf— коэффициенты уравнения Пэриса;

АКа и ЛКС— размах КИН первого рода в вершинах расчетного дефекта на концах его малой и большой полуосей на k-м цикле (полуцикле) нагружения, МПа • м1/2.

Значения AKth, t£>Sw, coCTap, Cfn nf следует принимать в соответствии с приложением К.

При определении значения coSvvследует использовать значение повреждающей дозы нейтронного облучения, соответствующее моменту времени окончания к-го цикла нагружения. При определении значения Cf следует использовать значение повреждающей дозы нейтронного облучения, соответствующее моменту времени окончания к-го цикла нагружения и значение температуры, соответствующее максимальной температуре в к-м цикле нагружения.

10.3.8 Текущие размеры расчетного дефекта определяют по формулам:

ак=ак_д +&ак; (10.10)

ск = ск_у + \ск, (10.11)

где ак и ск — текущие размеры дефекта на к-м цикле нагружения, мм.

10.3.9 Конечные размеры атЛ/ и стЛ/ (при температуре Т выше Tt), или aN и cN (при температуре Т, не превышающей Tt) трещины при циклическом нагружении следует определять последовательным повторением расчета в соответствии с 10.3.4 — 10.3.8 до тех пор, пока не будут учтены все циклы нагружения.

11 Анализ реализации критических событий «Нестабильное развитие трещины», «Потеря несущей способности» и «Потеря герметичности»

11.1 Анализ реализации критических событий согласно перечислениям в) — д) 5.5 следует проводить для компонента с расчетным дефектом при НУЭ, ННУЭ и УПА.

11.2 Анализ реализации критического события согласно перечислению в) 5.5 проводят, в случае если температура компонента превышает 450 °C или повреждающая доза более 1 сна.

11.3 Последовательность режимов нагружения следует определять согласно проектной модели эксплуатации РУ.

11.4 Критическое событие согласно перечислению в) 5.5 не реализуется, в случае если в течение всего периода эксплуатации для всех режимов нагружения выполнены условия:

nKa<Pp’Ps)<KJC’ (ЦП

nKc(Pp,Ps)<KJC, (11.2)

где Ка(Рр, Ps), Кс(рр, Ps) — значения КИН в точках а и с расчетного дефекта, рассчитанные согласно 10.2.7, с учетом механической (первичной) Рр и вторичной Ps нагрузок, МПа; п — коэффициент запаса, п = 1,1;

KJC — трещиностойкость, МПа • м1/2, определяемая по формуле

Значения Jc рассчитывают в соответствии с приложением Л. Расчет значений КИН выполняется согласно 10.

11.5 Критическое событие согласно перечислению г) 5.5 (для компонентов, не работающих под избыточным давлением) не реализуется, в случае если в течение всего периода эксплуатации для всех режимов нагружения выполнено следующее условие

<jfe/-(a,c,Pp) - Rp0,2- (11.4)

11.6 Критическое событие согласно перечислению д) 5.5 (для компонентов, работающих под избыточным давлением) не реализуется, в случае если в течение всего периода эксплуатации для всех режимов нагружения выполнены следующие условия:

aref(a,c,Pр) - ^ро,2’ (11-5)

а < 0,5SK. (11.6)

Расчет <5ref проводится в соответствии с приложением М с учетом размеров (а и с) расчетного дефекта и напряжений, вызванных механической нагрузкой Р

Значение Rp02 принимают согласно приложению А.

11.7 В качестве размеров расчетного дефекта (а и с) следует принимать:

- для постулируемого по 6.5 расчетного дефекта — значения атЛ/ и стЛ/ (при температуре Т выше Tt) или aN и cN (при температуре Т не превышающей Tt), определенные согласно 10.3;

- для постулируемого по 6.6 расчетного дефекта — значения а0 и с0, принятые согласно 7.3.

12 Анализ реализации критического события «Недопустимое изменение геометрических размеров»

12.1 Анализ реализации критического события согласно перечислению е) 5.5 для режимов НУЭ и ННУЭ следует выполнять путем оценки изменения геометрических размеров компонента за счет упругопластического деформирования, радиационного распухания и ползучести (термоактивированной и радиационной) посредством расчета в упругопластической (при Т < Tt) или упруго-вязкопластической постановке (при Т > Tt).

При проведении анализа допускается проводить расчеты только для режима НУЭ.

12.2 Весь период эксплуатации следует разбивать на временные интервалы Afy, так что fy+1 = tj + At-, j = 1 + L, где L — количество временных интервалов Af-.

Для повышения точности и уменьшения консервативности расчетов следует увеличивать количество временных интервалов L.

12.3 На каждом временном интервале Щ значения характеристик механических свойств материалов следует рассчитывать в соответствии с приложением А для повреждающей дозы нейтронного облучения Fj+i, которая соответствует моменту времени f+1 (моменту окончания временного интервала Afy).

12.4 Для каждого временного интервала Afy-должен быть выполнен расчет в упругопластической или упруго-вязкопластической постановке с учетом радиационного распухания, термоактивированной и радиационной ползучести, а также истории нагружения на временном интервале от 0 до tj. Определяющие уравнения для расчета НДС используют согласно приложениям В и Д; учет радиационного распухания следует проводить в соответствии с приложением Е.

12.5 Расчет должен быть проведен МКЭ (допускается использовать другие численные методы) с учетом пошагового прослеживания истории нагружения компонента. Размер шага при расчете следует назначать таким, чтобы нагружение на этом шаге было близко к простому нагружению.

12.6 Критическое событие согласно перечислению е) 5.5 за весь период эксплуатации не реализуется при условии

AHk<[AH]k, (12.1)

где АНк — изменение геометрического размера компонента в к-м направлении, мм;

[А/7]^ — допускаемое изменение геометрических размеров компонента в к-м направлении, мм.

Приложение А (обязательное)

Физико-механические свойства и диаграмма деформирования

А.1 Зависимость предела текучести от температуры, повреждающей дозы нейтронного облучения и температуры облучения

А.1.1 Расчет средних значений предела текучести для исходного (необлученного, F = 0) состояния основного металла и сварного шва проводят по формуле

—о

Rpo,2 (Г) = <5Yg + ays- МПа, при 20 °C < Т < 650 °C, (А.1)

где Gys = Р ’ e*P(~h[T + 273]), МПа;

oyG, oYs — температурно-независимая и температурно-зависимая компоненты предела текучести соответственно, МПа;

[3 и h — константы материала, не зависящие от температуры.

Значения констант oYG, fl и h приведены в таблице А.1.

Таблица А.1 — Значения констант oyG, ЗиЛ для основного металла и металла шва сталей марок 09X18Н9, 10Х18Н9, 12Х18Н9, 08Х16Н11МЗ, 08Х18Н10Т

Материал | <jyg, МПа | р, МПа | /7, К-1 |

Основной металл стали марок 09X18Н9, 10Х18Н9, 12Х18Н9 | 115 | 239 | 2,2Ю-3 |

Металл сварного шва стали марок09X18Н9,10X18Н9,12X18Н9,08X16Н11 М3 | 202 | 239 | 2,2-10-3 |

Основной металл стали марки 08X16Н11 М3 | 125 | 239 | 2,2-10-3 |

Основной металл стали марки 08Х18Н10Т | 155 | 239 | 2,22-10-3 |

Металл сварного шва стали марки 08Х18Н10Т | 255 | 420 | 2,22-10-3 |

А.1.2 Средние значения предела текучести с учетом повреждающей дозы нейтронного облучения, температуры расчетного режима и температуры облучения в отсутствие распухания рассчитывают по формуле

Rp0,2 (^”,7",7обл) = ^р0,2 (Т) + A/?p0 2 (F,Тобл), МПа, при Т< Тобл,

(А.2)

где А/?ро 2^’Лэбл) — зависимость приращения предела текучести основного металла и металла сварного шва от повреждающей дозы нейтронного облучения и температуры облучения:

- для стали марок 09Х18Н9, 10Х18Н9, 12Х18Н9, 08Х16Н11МЗ и их сварных швов

Д^ро,2(^Лбл) = А>02 J1-exP(-°>094 /r). МПа,

(А.З)

где

= а0,2

°-7 ■ тобл + 365- ПРИ 20 °с 7обл 300°с 575, при 300 °C < Тобл < 450 °C

1502-2,06-Тобл, при 450°С<Тобл <650°C

(А.4)

- для стали марки 08Х18Н10Т и ее сварного шва

ДКро,2 (^Лбл) = Ат0 2 • 71 -ехР(-°>126 F), МПа,

(А.5)

где

^0,2

_ ^0,2 (^обл- Fstab) ~ ^0,2 (7~).

ф-ехр(-0,882)

(А.6)

K*0)2(W = 650 + 1405' ехр(-5,9 • 10-3 • [Тобл + 273]).

(А.7)

А.1.3 Минимальные значения предела текучести с учетом повреждающей дозы нейтронного облучения, температуры расчетного режима и температуры облучения в отсутствие распухания рассчитывают по формуле

RpQ* (F>T’To6n) = rIq,2(t) + ^Rp0,2(F>To6n)’ МПа, при Т< Тобл,

(А.8)

где RTpQ 2 — минимальное значение предела текучести для исходного состояния материала, принимаемое согласно ГОСТ Р 59115.3.

А. 1.4 Средние значения предела текучести с учетом повреждающей дозы нейтронного облучения, температуры расчетного режима, температуры облучения и радиационного распухания рассчитывают по формуле

^рО,2(^~’7~>7обл

)=R^(F,r,To6„)- 1-

(А.9)

А. 1.5 Минимальные значения предела текучести с учетом повреждающей дозы нейтронного облучения, температуры расчетного режима, температуры облучения и радиационного распухания рассчитывают по формуле

RTp0<2(F,T,To6„)=R^(F,T.To6„y

(А. 10)

Формулы (А.2) — (А. 10) справедливы при Т< ToQn.

А.2 Зависимость предела прочности от температуры, повреждающей дозы нейтронного облучения и температуры облучения

А.2.1 Средние значения предела прочности для исходного (необлученного, F= 0) состоянии материала рассчитывают по формулам:

-для стали марок09X18Н9, 10Х18Н9, 12Х18Н9

—о [з91 + 240 ехр(-6,95 -10-3 тУ МПа, при 20 °C < Т < 450 °C

Rrn(T) = \ I ; (А.11)

617 - 0,49 Т, МПа, при 450 °C < Т < 650 °C

-для стали марки 08X16Н11 М3

—о ч [463 + 153 ехр(-9,9 Ю-3 тУ МПа, при 20 °C <7 <550 °C

Rm(T) = \ /’ ; (А.12)

1081-1,122-Т, МПа, при 550 °C < Т < 650 °C

- для стали марки 08Х18Н10Т

Ят(7) = 350 + 247-ехр(-6,6-10-3 т), МПа, при 20 °C < Т < 400 °C. (А. 13)

А.2.2 Средние значения предела прочности с учетом повреждающей дозы нейтронного облучения, температуры расчетного режима и температуры облучения в отсутствие распухания рассчитывают по формуле

ЯтФФ (F,T,To6n) = R°m(T) + ARm(F,To6n), при Т< 7обл, МПа,

(А. 14)

где А/?т(7,7обл) — зависимость приращения предела прочности от повреждающей дозы нейтронного облучения и температуры облучения

^Rm (А,7обл) — '

414-^1-exp(-0,06-F), МПа, при 350 °C < 7обл < 450 °C

(А. 15)

(1208-1,765 • 70бл) ■ ^1 - ехр(-0,06-7), МПа, при 450 °C < 7обл < 650 °C

А.2.3 Средние значения предела прочности с учетом повреждающей дозы нейтронного облучения, температуры расчетного режима, температуры облучения и радиационного распухания рассчитывают по формуле

Рт(Р,Т,То6„) = К^Ф

f / e \2/3 (А.Т,7о6л)- 1- —

у I T О /

(А. 16)

А.З Зависимость модуля упругости от температуры

Расчет модуля упругости от температуры для стали марок 09X18Н9, 10Х18Н9, 12Х18Н9, 08X16Н11 М3, 08Х18Н10Т проводят по формуле

Ет = 206000 - 83 • Т, МПа.

(А. 17)

А.4 Зависимость критической деформации разрушения от температуры и повреждающей дозы нейтронного облучения

А.4.1 Расчет критической деформации разрушения при кратковременных испытаниях на растяжение при

7 < ТНе проводят по формуле

где

^=еО(1-Г(Р))ф(5)ч/(РНо//),

/D \ _ I ~^aging ' Rf-loll + &aging’ ПРИ RhoII — Rfh [1, при РНоц < Pth

f(F) = Ae-(1 - exp(-B£-F))0,5;

(А. 18)

(А. 19)

(А.20)

ф($) = exp(-Asw • Sn™), (А.21)

— критическая деформация разрушения при одноосном растяжении для необлученного (исходного состояния) материала;

Pth = 6415; ТНе = 400 °C; ASIV = 6,55; nsw = 0,67;

- для сталей марок 09X18Н9,10X18Н9,12X18Н9: Aagjng = 1,490 • 1О-4; Bagjng = 1,956; Ае = 0,53; В£ = 0,117 сна"1;

е? = 0,69;

- для стали марки 08X16Н11 М3: Aagjng =1,97-10-4; Baging = 2,26; Ае = 0,53; В£ = 0,117 сна-1; е° = 0,69;

- для стали марки 08Х18Н10Т при температуре Т меньше 450 °C: \\>(РНоц) = 1; Ае = 0,41; Ве = 0,37 сна-1; ef° = 0,51.

Параметр РНо/1 вычисляют по формуле

^0//= 273)-(5,15 + lg(0)- (А.22)

А.4.2 Расчет критической деформации разрушения при кратковременных испытаниях на растяжение при Т> ТНе проводят по формулам:

zf = min(e(r,efnt), (А.23)

где г/ — критическая деформация при транскристаллитном разрушении, расчет которой проводится по формуле (А. 18);

e^nt — критическая деформация при интеркристаллитном разрушении

ej.nt =ef (l-f(F))-£2(7--7-He); (А.24)

Q(T- ТНе) — параметр, характеризующий снижение пластичности и трещиностойкости при Т > ТНе за счет реализации механизма высокотемпературного радиационного охрупчивания

W- ТНе) = 1 - у(ТНе) ■ (Т- ТНеу, (А.25)

у(ТНе) — коэффициент, характеризующий темп снижения пластичности и трещиностойкости

у(ТНе) = 2,25 • 10-5• ТНе - 5,34 ■ 10-3. (А.26)

Формулу (А.24) используют, в случае если концентрация гелия, образующегося в результате ядерных реакций СНе > 1 • 10-5 атомная доля в процентах к числу смещений на 1 атом (ат.%). При СНе < 1 ■ 10-5 ат.% принимается Q= 1.

А.5 Диаграмма деформирования

Расчет диаграммы деформирования проводят по формуле

eq

(F, Т, Тобл) = (ф (Т, F) + A (F, Т, Тобл)

, при

-а0,2’

(А.27)

где гер — jdZgq ;

A(F,T,To6n) = b, -Ь2-Т-Ь3-До02(Р,Тобл), при Т>200 °C; (А.28)

-для сталей марок 09X18Н9, 10Х18Н9, 12Х18Н9: Ь1 = 1408 МПа; Ь2 = 1,4 МПа-°C-1; Ь3 = 1,6;

-для стали марки 08Х16Н11МЗ: Ь1 = 1482 МПа; Ь2 = 1,4 МПа - °C-1; Ь3 = 1,6.

Параметр деформационного упрочнения принимают в виде пр

( А ?'5 пр Тобл) — 0,5 • —— , (А.29)

кЛ))

где Ао = 1000 МПа.

В случае если расчет по формуле (А.24) приводит к А < 0, то принимается А = 0.

Расчет диаграммы деформирования для стали марки 08Х18Н10Т выполняется по формуле (А.26), где расчет параметра деформационного упрочнения A(T,F) выполняется по формуле

A(T,F) =

Ц - »2 Т - Ь3 . (ноэфф (7, F) - о° 2 (7-)), при Т < Т’ Ь,-Ь2 Г-Ь3 («о.2Ф(Г'-Р)-°?,2(Г’))' при Т>Г’’

(А.ЗО)

где = 982 МПа; Ь2 = 1,93 МПа °C-1; Ь3 = 0,16; Г = 290 °C.

Параметр деформационного упрочнения пр для стали марки 08Х18Н10Т рассчитывают на основе рассчитанных значений параметров деформационного упрочнения А, эффективного предела текучести Rg^ и эффектив-—эфф calc

ного предела прочности Rm путем решения относительно неизвестных величин пр и ео/ системы уравнений

„calc £ul

рэФФ ( calc\ г\т ехР1еи/ I

(А.31)

где еи/ — параметр материала.

При проведении расчетов для стационарных режимов необходимо учитывать, что текущая температура эксплуатации Т совпадает с температурой облучения Тобл. В переходных режимах Тобл отличается от текущей температуры эксплуатации Т. В этом случае принимается, что Тобл соответствует температуре предшествующего стационарного режима.

Приложение Б (обязательное)

Расчетные кривые усталости

Б.1 Общие положения

Кривые усталости (кривые сопротивления усталостному разрушению) при температурах T>Tt рассчитывают согласно Б.2 с учетом скорости деформирования, при температурах T<Tt расчет проводят согласно Б.З без учета скорости деформирования.

Б.2 Расчет кривых усталости при температуре Т, превышающей Tt

Расчет кривых усталости проводят по формуле

Де = min

Ч (4 МГ’ , 2Rc

"г ntET(4[Nf])m’’

(4nN [WZ1)

2RC

+ Er(4nw[N,])m*’

(Б.1)

где Rc — характеристика прочности материала;

Де — допускаемый размах деформаций;

[A/f] — допускаемое количество циклов при размахе деформаций Де;

m, те — характеристики материала;

е^ — деформация разрушения;

л nN — коэффициенты запаса по размаху деформации и числу циклов соответственно.

Показатель степени те вычисляют по формуле

те

= 0,1321 lg ^(1 + 1410'2-ZT] , _R-i .

(Б.2)

где — предел выносливости.

Значения характеристик ЕТ, и ZTдля сталей марок 09X18Н9,10X18Н9,12X18Н9,08X16Н11 М3, 08X18Н10Т

следует принимать согласно приложению А.

Значения R^ принимают согласно ГОСТ Р 59115.3. Значения R^ и показатели степени т следует принимать по таблице Б.1.

Коэффициенты запаса прочности ле и nN следует принимать равными 2 и 10, соответственно, для компонентов, работающих под давлением, и равными 1,5 и 5 для компонентов, нагруженных только температурными нагрузками.

Таблица Б.1 — Значения характеристик R^ и т

Характеристика | RT, < 700, МПа | 700 < RTm< 1200, МПа |

Ri, | CMRJ, | (0,54-2 |

т | 0,5 | 0,36 - 2 • 10-4Г?^ |

Значения характеристик ЕТ, R^ и ZT в расчетах следует принимать равными их наименьшим значениям в интервале рабочих температур рассматриваемого периода нагружения с учетом повреждающей дозы и скорости набора повреждающей дозы при нейтронном облучении.

Значение определяют по формуле

= min<

(Б.З)

0,69

где (£) — зависимость деформации разрушения при испытаниях на длительную прочность от средней скорости деформирования £, в цикле.

Значения для сталей марок 09X18Н9, 10Х18Н9, 12Х18Н9, 08X16Н11 М3, 08Х18Н10Т следует вычислять в соответствии с приложением А.

Допускают рассчитывать по формуле

Ef = -In

1-—

100

(Б.4)

где значения ZT следует принимать согласно ГОСТ Р 59115.3.

Зависимость (£) строят посредством перестроения зависимости (tf), где вместо координаты tf исполь-ег

зуют координату £ = —. Значения и принимают согласно ГОСТ Р 59115.4—2021 (раздел 5, приложение А). tf

Допускают определять £ft по формуле

f ZT

el =-In 1--*— , (Б.5)

100j v '

где значения Zj принимают по ГОСТ Р 59115.4.

Для сталей марок 09Х18Н9, 10Х18Н9, 12Х18Н9, 08Х16Н11МЗ зависимость (£) принимают согласно ГОСТ Р 59115.4—2021 (приложение Г) по формулам (Г.1) и (Г.2).

Значения характеристик Ef, и Z[ в расчетах следует принимать равными их наименьшим значениям в интервале рабочих температур рассматриваемого периода нагружения с учетом повреждающей дозы и скорости набора повреждающей дозы при нейтроном облучении.

Характеристику прочности материала Rc определяют по формуле

Rc = min-

МПа.

(Б.6)

Значения <5f определяют при кратковременных испытаниях на растяжение. Допускают рассчитывать af по формуле

оу = Rm • [l + 1,4(1 -e"e'j], МПа.

(Б.7)

Значения Rm для сталей марок 09Х18Н9, 10Х18Н9, 12Х18Н9, 08Х16Н11МЗ, 08Х18Н10Т следует вычислять в соответствии с приложением А. _

Допускают в формуле (Б.7) вместо Rm использовать значения где R^ принимают согласно ГОСТ Р 59115.3.

Зависимость R^) строят посредством перестроения зависимости R^(tf), где вместо координаты tf использу-£ft(tf) —

ют координату £ = —— . Значения R^tf) и ((f) принимают по зависимостям средних значений истинного преде-

tf

ла длительной прочности и длительной пластичности согласно ГОСТ Р 59115.4—2021 (приложение Г) по формулам (Г.6) и (ГЗ) соответственно. _

Допускают определять значения R^(tf) по формуле

^с=^Г- (Б.8)

1-^-

100

Значения RTmt и 2^принимают согласно ГОСТ Р 59115.4. _

Для сталей марок 09X18Н9, 10Х18Н9, 12Х18Н9, 08X16Н11 М3 зависимость RTc(t>) следует принимать согласно ГОСТ Р 59115.4—2021 (приложение_Г) по формулам (Г.4) и (Г.5).

Значения характеристик R^, af, /?^и R^t в расчетах следует принимать равными их наименьшим значениям в интервале рабочих температур рассматриваемого периода нагружения.

Б.З Расчет кривых усталости при температуре Т, не превышающей температуру Tt

Б.3.1 Расчет кривых усталости проводят по формуле где Ef — деформация разрушения при кратковременных испытаниях при растяжении;

Ле = min

(Б.9)

ef(4nw[A/f])

г — коэффициент асимметрии цикла напряжений, г = С|Т|'П

С* max

Б.3.2 Допускают проводить расчет кривых усталости без коэффициента асимметрии цикла (рассматривается случай максимальной асимметрии цикла) по формулам:

Де

Деп nN

2RC

2^р0,2 пеА&п Е +----

лРДеп Е

ь "е 7

, если 2Rp0 2

-леДеп?Ег

>0

(Б.10)

псЕт (4[N,])m'

, если 2Rр0 2 -пеДеЛ£Ег < 0;

ег(4пл/ [ty])

| Шр0,2 - Аелм ЕТ

"N 7

2RC

, если 2Rp02

- Деп Ет > 0

(Б.11)

M4n«К1Г" nrn,’ ес™ 2rTp0.2-о;

Де = min-

Деп nN

(Б.12)

В формулах (Б.9) — (Б.11) Rc = of, где рассчитывают по формуле (Б.7); коэффициенты запаса прочности пг и nN следует принимать равными 2 и 10 соответственно для компонентов, работающих под давлением, и равными 1,5 и 3 для компонентов, нагруженных только температурными нагрузками.

При e.f> 0,69 следует принимать ef = 0,69.

Б.4 Кривые усталости для металла шва рассчитывают по формуле

Aew = ф^е,

(Б.13)

где (ps — коэффициент снижения циклической прочности, принимаемый согласно ГОСТ Р 59115.9;

Де — допускаемый размах деформаций, рассчитанный согласно Б.2 или Б.З для основного металла.

Приложение В (обязательное)

Уравнения для определения напряженно-деформированного состояния компонента

В.1 Основные уравнения

Для расчета НДС используют следующие уравнения:

&ij ~ siJ+ ^ij a nv

(В.1)

(В.2)

(В.З)

(В.4)

dZjj = de^ +dE? +dE^ + 8,у de7” + 8,y desw;

о =^-m 3 ’

[1, при / = /

О;; = 7 Л

1 [0, при I * J

где <5ц, Зц — компоненты тензора и девиатора действительных напряжений соответственно;

от — гидростатическое напряжение;

dE,y, dey, ds? , dEy — приращения компонент тензоров полных деформаций E;y, упругих деформаций £у, пластических деформаций е? и деформаций ползучести Е,у соответственно;

dEr, dEsw' — приращение деформации, обусловленной температурой и радиационным распуханием соответственно.

Уравнения (В.1) — (В.4) позволяют описывать кинетику НДС компонента с учетом упруго-вязкопластического деформировании материала при известных его свойствах и заданных краевых условиях.

Для описания поведения материала в области упругого, пластического и вязкого деформирования используют уравнения согласно В.2—В.5.

В.2 Уравнения теории упругости

Уравнение, описывающее связь между напряжениями и деформациями в пределах упругости, записывают в виде

£ij = +

Ет

гяе 5см:

к =

Ет = Ет(Т) — модуль упругости;

G = G(T) — модуль сдвига;

К= К(Т) — коэффициент объемного сжатия;

v — коэффициент Пуассона, v = 0,3.

В.З Уравнения теории пластичности

Для описания пластического деформирования на основе теории течения с нелинейным кинематическим упрочнением используют уравнения, приведенные ниже. Расчет эквивалентных напряжений проводят с использованием энергетической теории Мизеса.

Компоненты тензора приращений пластических деформаций при активном нагружении определяют на основе ассоциированного (с условием пластичности) закона течения в соответствии с уравнениями:

d deP = 2^i3

(B.8)

(B.9)

(B.10)

IJ 2 peQ Р"

где

deeo = de/7 ’>

еЧ у 2 V

P/y - sij ~ Pij’

/з

PeQ=^2^:

$ij — компоненты девиатора активных напряжений;

ре£? — интенсивность активных напряжений;

Sjj — компоненты девиатора действительных напряжений;

р;у — компоненты микронапряжения.

Уравнение поверхности текучести принимают в виде

ГЗ/ 2^

-|1/2

I -Сро=О.

где Ср0 — радиус поверхности текучести, Ср0 = Rpo2^ sij ~ ~ ® пт

ozy — компоненты тензора действительных напряжений;

5;у — символ Кронекера.

Уравнение для приращения микронапряжений dpzy принимают в виде

dPv =9id^-92P//ds£r

где g1 и д2 — параметры, зависящие от температуры и повреждающей дозы.

В.4 Уравнения теории ползучести

Для описания ползучести используют уравнения согласно приложению Д.

(В.11)

(В.12)

(В.13)

(В.14)

В.5 Определение параметров д1 и д2 в уравнении пластичности с нелинейным кинематическим упрочнением

Параметры д1 и д2 следует определять из диаграммы пластического деформирования с использованием формул (В.12) — (В.14).

В соответствии с формулой (А. 18) (приложение А) для описания диаграмм пластического деформирования используют зависимость, которая для одноосного растяжения может быть представлена формулой

°и~°о,2 = A (zu)n' (В. 15)

где для одноосного случая = аер; = oeQ;

А и п — параметры материала, зависящие от температуры Т расчетного режима.

Для одноосного растяжения и кинематического упрочнения уравнение (В.12) принимают в виде

Ри = 3(^11 _Ср0). (В.16)

Из уравнения (В.20) с учетом (В. 19) получим

2 / п \п

Ри = з^ (еи) • (В-17)

Интегрируя уравнение (В.14) с учетом растяжения (> 0), получим

ри =yL[1-exp(-g2en)]- (В-18)

Параметры д1 и д2 определяют методом наименьших квадратов на основе уравнений (В.22) и (В.20) путем минимизации среднеквадратичной ошибки, заданной уравнением

n ( д г min У — 1-ехр

ЙДй!.

(В.19)

(-92

где в качестве входной информации используют численные значения ;

Л/— количество значений деформации

Приложение Г (обязательное)

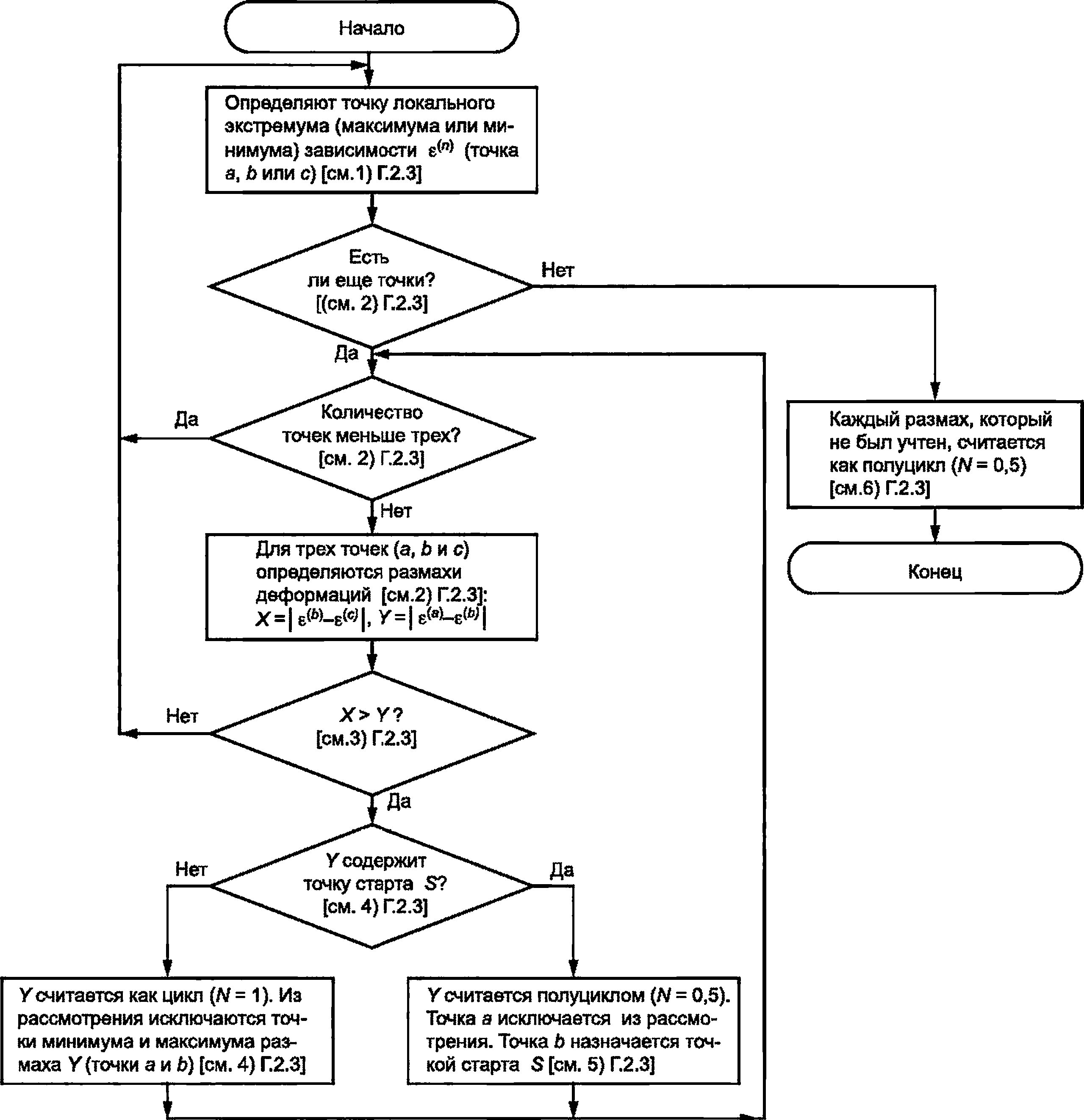

Процедура формирования циклов нагружения при сложном нагружении и расчет усталостного повреждения

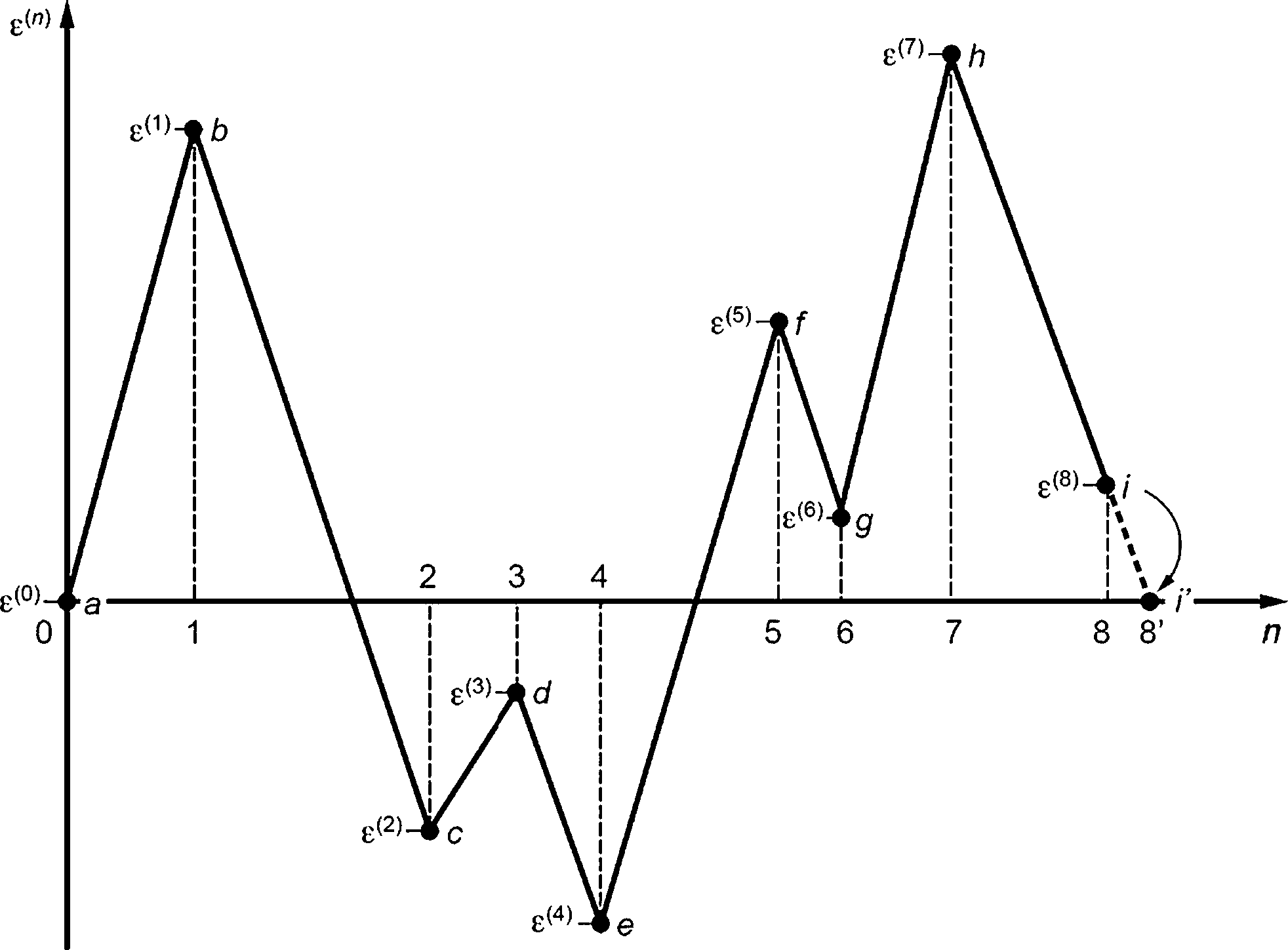

Г.1 Процедура определения профиля циклического нагружения при нестационарном нагружении

Г.1.1 Определяют профиль циклического нагружения, т. е. изменение деформации от времени во времени, в рассматриваемой зоне компонента при исследуемом режиме нагружения или группе режимов нагружения по следующей процедуре.

Г.1.2 Рассматриваемый режим (группа режимов) нагружения разбивают на блоки таким образом, чтобы термосиловые условия нагружения (силовые нагрузки и температура) в начале и в конце блока были бы одинаковыми. Определение профиля нагружения проводят для каждого блока отдельно.

Г.1.3 Рассчитывают эквивалентную деформацию (т) на первом шаге нагружения в текущий момент времени т по формуле (используется критерий Мизеса)

где ех(т), еу(т), ez(t), уху(т), yyz, yzx(z) — компоненты деформации в системе координат XYZ, рассчитанные с учетом упругой и пластической деформации, и деформации ползучести;

v — коэффициент Пуассона, v = 0,3.

Еу

Г.1.4 Определяют вектор деформаций

ez

Yxy

Yyz

YzX

, соответствующий максимальному значению (т) при

т = и рассчитывают приращение деформации на первом шаге по формуле

(Г.2)

где — время, при котором достигается максимальное значение (т).

Значению Де<1) присваивают знак плюс.

Г.1.5 Рассчитывают эквивалентное приращение деформаций на втором шаге по формуле

Де^ (т) - Де1

(Г.З)

где

Де | 2)м- | 2 | ||

2(1 | + v) | |||

3 + — 2 | ■(Uy(2) М 'ху | (т) | ||

ДЕх(т) | (2) | ех (т) | ex | |

ДЕу(т) | Еу (т) | Ey | ||

Де2(т) | ► = ■ | ezW | ._____ | £z |

ДТху (*) | YxyM | Yxy | ||

AYyzW | YyzW | Yyz | ||

△Yzx(T). | YzxCO. | [Yzx |

;т>г<1).

Г.1.6 На втором шаге нагружения определяют момент времени при котором достигается максимум

дех 1<2>

Леу

(2) ( \

△еед Vе). и соответствующий этому моменту времени вектор приращений деформаций

Де2

Л г и приращение

△Yxy

&Ууг

△Yzx .

деформации Де<2> по формуле

Де(2) = max Де^2) (т) = Де^ (т)|^(2) • (Г.4)

Значению Де<2> присваивают знак минус.