ГОСТ Р 70228-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЛИТЫ ДРЕВЕСНЫЕ СТРОИТЕЛЬНЫЕ С ОРИЕНТИРОВАННОЙ СТРУЖКОЙ

Методы определения прочностных и упругих характеристик

Oriented strand wood constriction boards. Methods for determining of strength and elastic characteristics

ОКС 91.080.20

Дата введения 2022-09-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство") - Центральный научно-исследовательский институт строительных конструкций имени В.А.Кучеренко (ЦНИИСК им.В.А.Кучеренко)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 июля 2022 г. N 671-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на плиты древесные строительные с ориентированной стружкой и устанавливает методы определения предела прочности, модуля упругости при изгибе и предела прочности при растяжении перпендикулярно к пласти плиты.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 3749 Угольники поверочные 90 град. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 9696 Индикаторы многооборотные с ценой деления 0,001 и 0,002 мм. Технические условия

ГОСТ 10633 Плиты древесно-стружечные и древесно-волокнистые. Общие правила подготовки и проведения физико-механических испытаний

ГОСТ 10634 Плиты древесностружечные. Методы определения физических свойств

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32567 Плиты древесные с ориентированной стружкой. Технические условия

ГОСТ Р 56309 Плиты древесные строительные с ориентированной стружкой (OSB). Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения по ГОСТ Р 56309 и ГОСТ 32567.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

5 Общие положения

5.1 Подготовку образцов к испытаниям для определения прочностных и упругих характеристик выполняют по ГОСТ 10633.

5.2 Правила отбора, количество, точность изготовления и кондиционирование образцов - по ГОСТ 10633 и ГОСТ 10634.

5.3 Все образцы перед испытанием кондиционируют при температуре (20±2)°С и относительной влажности воздуха (65±5)% не менее трех суток, до достижения постоянной массы образца.

5.4 Испытания проводят при температуре воздуха Т=(20±2)°С и относительной влажности W=(65±5)%.

6 Аппаратура, приборы, инструмент для проведения испытаний

6.1 Для проведения испытаний используют следующие оборудование и инструмент:

- машина испытательная по ГОСТ 28840 с погрешностью измерения нагрузки не более 1% или другие машины испытательные, обеспечивающие требуемую погрешность измерений;

- испытательное устройство, состоящее из двух параллельных горизонтальных опор с цилиндрической поверхностью, которые можно перемещать в горизонтальной плоскости, и ножа с цилиндрической поверхностью, расположенного параллельно опорам на равном расстоянии от них и перемещающегося в вертикальной плоскости относительно опор при движении нагружающего элемента испытательной машины. Длина опор и ножа должна превышать ширину образца не менее чем на 5 мм. Диаметр цилиндрической части опор и ножа должен быть равен:

- (15±0,5) мм для образцов толщиной менее 7 мм;

- (30±0,5) мм для образцов толщиной от 7 до 20 мм;

- (50±0,5) мм для образцов толщиной более 20 мм.

На опорах должны быть нанесены отметки для установки образцов по центру опор;

- испытательное устройство для создания симметричной, относительно длины образца, зоны чистого изгиба, состоящее из горизонтальных и параллельных друг другу основания и траверсы. На основании установлены две опоры параллельно друг другу с возможностью перемещения по нему в горизонтальном направлении. Между опорами параллельно им расположены два нагружающих ножа, жестко закрепленных на траверсе, перемещающиеся в вертикальной плоскости относительно опор при движении нагружающего элемента испытательной машины. Радиус цилиндрических поверхностей опор и нагружающих ножей составляет (15±0,5) мм. Высота опор и нагружающих ножей должна быть не менее ширины испытываемых образцов. На основании опор должны быть нанесены отметки для установки образцов по центру опор. Расстояние между центрами нагружающих ножей должно быть (300±5) мм. Расстояние от центра опоры до центра близлежащего к нему ножа должно быть (400±1) мм.

- приспособление с индикатором по ГОСТ 577 или ГОСТ 9696 для измерения прогиба с погрешностью измерения перемещения не более 0,01 мм. Для измерения прогиба можно использовать другие средства измерения, обеспечивающие требуемую точность, в том числе с возможностью крепления измерительного устройства по нейтральной оси образца;

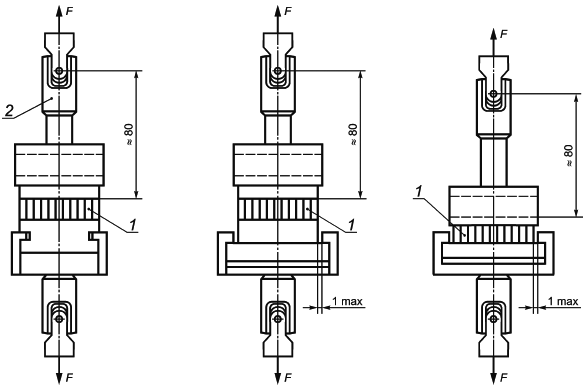

- испытательные колодки (см. рисунок 1) из металла, древесного слоистого пластика (лигнофоля) древесины твердых лиственных пород влажностью не более 12% или из фанеры из твердых лиственных пород;

Допускаются прямоугольные колодки из древесины длиной (65±0,5) мм, шириной (50±0,5) мм, высотой t - не менее 16 мм. Длинная сторона колодки должна быть параллельной волокнам древесины;

- испытательное устройство, обеспечивающее приложение силы растяжения от испытательной машины к образцу с помощью захватов в виде металлических скоб. Захваты должны быть с самоцентрирующимся устройством типа "карданный шарнир", обеспечивающим направление действия нагрузки перпендикулярно к поверхности образца (см. рисунок 2);

- секундомер с точностью замера не более 1 с, позволяющий фиксировать продолжительность проведения испытаний;

- приборы для измерения температуры и влажности воздуха;

- штангенциркуль по ГОСТ 166 с погрешностью измерения не более 0,1 мм, используется для измерения ширины и толщины испытуемых образцов;

- измерительная линейка точностью измерения до 1 мм или металлическая измерительная рулетка по ГОСТ 7502, используется для измерения длины образцов и расстояния между опорами;

- поверочный угольник 90° по ГОСТ 3749, используется для определения отклонений параметров образцов.

6.2 Все используемые оборудование и инструмент должны быть поверены в соответствующих метрологических центрах.

|

1 - испытуемый образец; 2 - испытательная колодка из металла, из твердой древесины или из фанеры из твердой древесины; 3 - испытательная колодка из твердой древесины или из фанеры из твердой древесины; 4 - испытательная колодка из металла

Рисунок 1 - Типы (виды) испытательных колодок

|

1 - испытуемый образец плиты; 2 - самоцентрирующееся устройство типа "карданный шарнир"; F - максимально разрушающая нагрузка

Рисунок 2 - Испытательное устройство

7 Изготовление образцов для испытаний

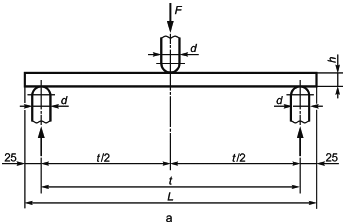

7.1 Образцы для определения предела прочности и модуля упругости при изгибе

7.1.1 Образцы должны быть выполнены в форме прямоугольного параллелепипеда толщиной, равной толщине плиты.

Ширина образца должна быть равна 50 мм, а длина - 20-кратной толщине плюс 50 мм при длине от 150 до 1200 мм.

7.1.2 Из каждой испытуемой плиты одну половину образцов вырезают вдоль, а другую половину - поперек плиты.

7.1.3 Толщину образца измеряют в центре поперечной оси согласно рисунку 3.

Длину образца измеряют по его продольной, а ширину - по его поперечной оси.

Рисунок 3 - Образец для определения предела прочности и модуля упругости

7.2 Образцы для определения предела прочности при растяжении перпендикулярно к пласти плиты

7.2.1 Образцы должны быть выполнены в форме квадрата с длиной стороны (50±1) мм.

7.2.2 Контактирующие поверхности колодок перед приклеиванием зачищают и обезжиривают. Поверхности, покрываемые клеем-расплавом, зачищают при нагреве колодок.

7.2.3 Каждый образец для испытаний приклеивают к колодкам с использованием подходящих клеев. При использовании клея-расплава (термопластичного клея или термоклея) колодки нагревают до температуры его плавления.

Склеиваемые блоки нагружают усилием, достаточным для равномерного распределения клея по всей поверхности склеивания. Избыток клея, выдавленный из клеевого шва, необходимо удалять.

7.2.4 Образец склеивают пластями с колодками в испытательные блоки, при этом пазы профильных колодок должны быть расположены перпендикулярно.

Склеивание проводят при давлении не более 0,2 МПа до полного отверждения клея.

На протяжении времени отверждения клея образцы для испытаний должны содержаться в нормальных климатических условиях при температуре (20±2)°С и относительной влажности (65±5)%. Испытания должны проводиться не позднее 1 ч после удаления образцов из нормальных условий.

Примечание - Полное отверждение при использовании клея-расплава или эпоксидных смол происходит примерно через 8 ч, для других клеев - через 72 ч. Полное отверждение при использовании термоклея происходит через 15 с.

8 Методика испытаний

8.1 Предел прочности и модуль упругости при изгибе

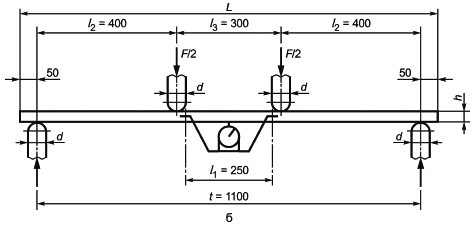

8.1.1 Предел прочности и модуль упругости при изгибе плит номинальной толщины до 25 мм включительно определяют в соответствии с рисунком 4а.

Расстояние между центрами опор устанавливают равным 20-кратной толщине образца, но не менее 100 мм и не более 1100 мм.

Образец укладывают на опоры испытательного устройства по отметкам так, чтобы продольная ось образца была перпендикулярна к осям опор, а поперечная ось находилась в одной вертикальной плоскости с осью ножа.

8.1.2 Предел прочности и модуль упругости при изгибе плит номинальной толщиной свыше 25 мм определяют по схеме на рисунке 4б, в соответствии с которой выполняют установку опор испытательного устройства и размещение испытуемого образца на них.

|

а - для образцов из плит номинальной толщины 25 мм включительно; б - для образцов из плит номинальной толщины свыше 25 мм; F - нагрузка; d - диаметр цилиндрической части опор и ножа; L - длина образца; h - толщина образца; t - расстояние между опорами

Рисунок 4 - Схемы испытаний образцов для определения модуля упругости и предела прочности при изгибе

|

Рисунок 4, лист 2

8.1.3 В пределах группы образцов с одинаковой ориентацией одну половину испытывают, укладывая на опоры испытательного устройства лицевой пластью вверх, а другую половину - лицевой пластью вниз.

8.1.4 При определении предела прочности при изгибе образец нагружают с постоянной скоростью до разрушения и регистрируют максимальную нагрузку с точностью до 1%.

Время от начала нагружения до разрушения образца должно составлять (60±30) с.

8.1.5 При определении модуля упругости при изгибе нагружение образца проводят со скоростью перемещения ножа I - 2 мм/мин и снимают не менее восьми показаний прогиба образца через равные интервалы приращения разрушающей нагрузки в диапазоне от 10% до 40%.

Прогиб измеряют в плоскости действия нагрузки с точностью до 0,01 мм, при этом на чувствительный элемент измерительного прибора не должно сказываться местное смятие образца.

По полученным значениям приращений нагрузки и прогиба строят прямолинейный график, усредняя разброс отдельных значений от линейного закона.

Допускается определять угловой коэффициент прямой аналитически (без построения графика) - сглаживанием разброса точек прямой по методу наименьших квадратов.

8.2 Предел прочности при растяжении перпендикулярно к пласти плиты

8.2.1 Испытательный блок устанавливают в захватах на испытательной машине так, чтобы направление действия нагрузки совпадало с осью образца.

8.2.2 Нагрузка на образец должна возрастать равномерно в течение (60±30) с до разрушения образца.

8.2.3 При разрушении клеевого соединения образца с колодкой, т.е. по клеевому слою, результат не учитывают и испытывают новый испытательный блок.

9 Обработка результатов испытаний

9.1 Предел прочности и модуль упругости при изгибе

Результат округляют с точностью до первого десятичного знака.

Результат округляют с точностью до первого десятичного знака.

Результат округляют с точностью до целого числа.

Результат округляют с точностью до целого числа.

9.1.5 За результат испытания плиты принимают среднеарифметическое значение результатов испытания всех образцов, отобранных из конкретной плиты с округлением, указанным в 9.1 и 9.2.

9.1.6 Результаты испытаний заносят в протокол, составленный по ГОСТ 10633.

9.2 Предел прочности при растяжении перпендикулярно к пласти плиты

Результаты округляют с точностью до второго десятичного знака.

9.2.2 За результат испытания каждой плиты принимают среднеарифметическое значение результатов вычислений всех испытанных образцов, вырезанных из конкретной плиты, с округлением до второго десятичного знака.

9.2.3 Результаты испытаний заносят в протокол испытаний по ГОСТ 10633. В протоколе дополнительно указывают размеры испытанных образцов.

УДК 694.146 | ОКС 91.080.20 |

Ключевые слова: плита древесная с ориентированной стружкой, деревянные конструкции, прочностные характеристики, упругие характеристики | |