ГОСТ Р 59565-2021/

IEC TS 62607-4-3:2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Производство нанотехнологическое

КОНТРОЛЬ ОСНОВНЫХ ХАРАКТЕРИСТИК

Часть 4-3

Наноматериалы электродные для устройств накопления электрической энергии. Определение электрического сопротивления

Nanomanufacturing. Key control characteristics. Part 4-3. Electrode nanomaterials for electric energy storage devices. Determination of electrical resistance

ОКС 07.120;

29.220.99

Дата введения 2022-03-01

Предисловие

1 ПОДГОТОВЛЕН Национальной ассоциацией производителей источников тока "РУСБАТ" (Ассоциация "РУСБАТ") на основе собственного перевода на русский язык англоязычной версии документа, указанного в пункте 4, и Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 044 "Аккумуляторы и батареи"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 июня 2021 г. N 555-ст

4 Настоящий стандарт идентичен международному документу IEC TS 62607-4-3:2015* "Производство нанотехнологическое. Контроль основных характеристик. Часть 4-3. Накопители электрической энергии на наноматериалах. Измерение контактного сопротивления и сопротивления покрытия наноматериалов" (IEC TS 62607-4-3:2015 "Nanomanufacturing - Key control characteristics - Part 4-3: Nanoenabled electrical energy storage - Contact and coating resistivity measurements for nanomaterials", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочного международного документа соответствующий ему национальный стандарт, сведения о котором приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

Настоящий стандарт является частью серии стандартов IEC 62607, распространяется на электродные наноматериалы и устанавливает метод испытаний для измерения контактного сопротивления и сопротивления покрытия наноматериалов. Этот метод позволяет:

a) решить, пригоден ли композиционный материал для покрытия, и

b) выбрать лучшие комбинации покрытия композиционного материала с технологиями изготовления, подходящими для их применения.

Настоящий стандарт устанавливает требования к подготовке образцов, схемам экспериментальных процедур, используемым для измерения и расчета контактного и поверхностного сопротивления, а также методам интерпретации результатов и анализа данных.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO/TS 80004-1, Nanotechnologies - Vocabulary - Part 1: Core terms (Нанотехнологии. Словарь. Часть 1. Основные термины)

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины и определения по ISO/TS 80004-1, а также следующие термины с соответствующими определениями.

ИСО и МЭК ведут терминологические базы данных для использования в стандартизации по следующим адресам:

- Электропедия МЭК: доступна на http://www.electropedia.org/;

- платформа онлайн-просмотра ИСО: доступна на http://www.iso.org/obp.

3.1.1 электродный наноматериал (electrode nanomaterial): Материал, применяемый в устройствах накопления энергии с использованием наноматериалов, таких как литий-ионные аккумуляторы или суперконденсаторы, содержащий фракцию наноматериала и проявляющий функцию или рабочие характеристики, которые стали возможными только с применением нанотехнологий.

Примечание - Электроды, используемые в литий-ионных батареях или суперконденсаторах, состоят из порошков сырья (например, электрохимически активных порошков и наноматериалов на основе углерода), смешанных в растворителе со связующим, который образует жидкую суспензию. Эти суспензии наносят при помощи ракеля на тонкие металлические фольги коллектора, сушат и далее каландрируют, формируют конечный электрод. Электрод имеет многослойную структуру, состоящую из алюминиевого или медного токосъемника и слоя электродного материала. Слой материала состоит из активной фазы (катод - литийсодержащие смешанные оксиды или фосфаты, например LCO, NCA, NCM и LFP; анод - например, графит и - в случае суперконденсатора - активированный уголь) и токопроводящей фазы (например, углеродные наноматериалы, такие как сажа, углеродные нанотрубки или волокна), и органическое связующее (например, PVDF или SBR).

3.1.2 удельное сопротивление покрытия (coating resistivity): Сопротивление прохождению электрического тока через слой материала электрода.

Примечания

1 Удельное сопротивление покрытия выражается как удельное электрическое сопротивление.

3.1.4 каландрирование (calendaring): Процесс, в котором электродную фольгу пропускают между валками под высоким давлением.

Примечание - Каландрирование является важным этапом в процессе изготовления электрода, поскольку с помощью этого процесса формируется окончательная микроструктура и толщина электрода. Такие методы, как прокатка или ламинирование, используются для уплотнения слоя материала электрода до требуемой степени толщины и пористости.

3.2 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

LCO | - | литированный оксид кобальта, ; |

NCA | - | литированный оксид никеля, кобальта алюминия, ; |

NCM | - | литированный оксид никеля кобальта марганца, ; |

LFP | - | литированный фосфат железа, ; |

CB | - | сажа; |

PVDF | - | поливинилиденфторид; |

SBR | - | стирол-бутадиеновый каучук; |

ЭХК (EDLC) | - | электрохимический двойнослойный конденсатор; |

МДЛ TLM | - | метод длинной линии (Transmission Length Method). |

4 Методы подготовки образцов

4.1 Общие положения

Подготовка образцов электродных наноматериалов состоит из следующих этапов:

a) замес разливочной суспензии;

b) сборка металлических коллекторных полос на изоляционных подложках;

c) отливка суспензии на эти подложки носителя;

d) сушка и уплотнение образцов.

4.2 Реактивы

4.2.1 Разливочная суспензия

Суспензию для отливки электрода готовят поэтапно, распределяя и смешивая различные порошки с растворителем и связующим. Выбор рецептуры материала и процедура приготовления суспензии зависят от пользователя и могут быть выполнены аналогично производственным процессам. Вязкость разливочной суспензии должна находиться в диапазоне 0,5-6 Па·с (при низкой скорости сдвига 1/20 с). Подготовленная таким образом суспензия может быть отлита с использованием ракельного ножа.

4.2.2 Изоляционные подложки

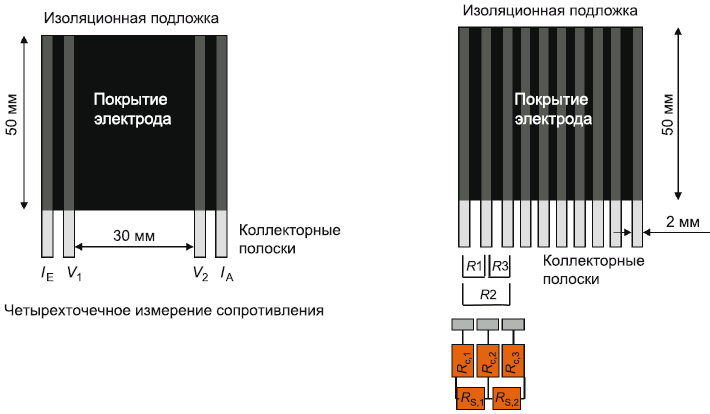

4.2.3 Металлические коллекторные полоски и макетный образец

Металлические полоски должны быть вырезаны шириной 2 мм и длиной 70 мм из обычной фольги токосъемника. Для измерения удельного сопротивления покрытия четыре из этих полосок приклеивают клеем на основе цианоакрилата в четырехзондовой геометрии на изоляционной подложке (внутреннее расстояние между коллекторными металлическими полосками составляет 30 мм). Для измерения контактного сопротивления 10 полосок приклеивают на равном расстоянии (3 мм) друг от друга. На рисунке 1 показаны макетные образцы. Выбор материала токосъемника зависит от пользователя и может быть аналогичным применяемым производственным процессам. Типичная толщина коллектора находится в диапазоне 9-40 мкм для алюминиевых и 10-20 мкм для медных коллекторов.

|

Рисунок 1 - Макетные образцы для измерения удельного сопротивления покрытия (слева) и удельного контактного сопротивления (справа)

4.3 Приготовление электродных наноматериалов для испытаний образцов

Сушку образцов выполняют при комнатной температуре окружающей среды или при повышенной температуре в сушильной печи с настраиваемым по времени температурным профилем. После этого образцы готовы к первой характеризации сопротивления состояния электрода "отлитый".

Толщину образца измеряют лазерным профилометром или микрометром (см. 5.2.2).

Чтобы охарактеризовать уплотнение состояния электродов, подобно каландарированию, можно сжимать образцы путем ламинирования под давлением и температурой. Для изостатического ламинирования образцы помещают в пакеты для ламинирования и ламинируют, например, при 150 бар, 40°С в течение 10 мин. Во время этой процедуры толщина покрытия уменьшается, а слой уплотняется ("уплотненное" состояние электрода), и образец готов для последующей характеризации сопротивления.

Чтобы приблизить значения усадки и пористости образцов к промышленным электродам, подвергнутым каландрированию, следует отрегулировать параметры ламинирования в отдельной системе электродных материалов путем измерения изменения толщины во время уплотнения. В зависимости от рецептуры материала и подготовки образцов изменение толщины электрода составляет от 10% до 50%.

5 Измерение электрических свойств

5.1 Общие положения

В зависимости от задач, стоящих перед пользователями, можно охарактеризовать подготовленные образцы "как отлитые" и "как уплотненные". Процедура измерения сопротивления покрытия и контактного сопротивления таких образцов описана в 5.2 и 5.3.

Примечание - В состоянии "как отлито" слой уже высох.

5.2 Удельное сопротивление покрытия

5.2.1 Ограничение метода

Удельное сопротивление покрытия слоя материала электрода показывает чисто омическое поведение (линейная корреляция между напряжением и током). Геометрия электрического контакта макетного образца приводит к однородному прохождению тока в покрытии электрода (см. рисунок А.3).

5.2.2 Измерение толщины образца

Для расчета удельного электрического сопротивления следует точно измерить толщину подложки и электрода. Перед нанесением покрытия изолирующую подложку измеряют микрометром. Образец с покрытием в состояниях "как отлитый" и "как уплотненный" измеряют с помощью лазерного профилометра. Для расчета средней толщины покрытия электрода следует провести минимум три измерения топографических линий по образцу. Стандартное отклонение этой толщины должно быть менее 10% относительно средней толщины.

5.2.3 Экспериментальные процедуры и условия измерения

5.3 Контактное сопротивление

5.3.1 Ограничения метода

Измерение контактного удельного сопротивления выполняют на основе МДЛ, используемого для оценки контактного удельного сопротивления поверхностей раздела металл-полупроводник.

5.3.2 Экспериментальные процедуры и условия измерения

Образец подключают к источнику питания постоянного тока для установки постоянного значения тока 100 мкА между чередующимися коллекторными полосками, и результирующее падение напряжения между этими коллекторными полосками измеряют с помощью устройства для измерения напряжения. Контакты коллекторных полосок вручную подключают к электрическим приборам с помощью щупов и разъемов. Последовательно измеряют сопротивления между чередующимися положениями каждой из десяти коллекторных полосок в следующем порядке: R1 (n с n+1), R2 (n с n+2) и R3 (n+1 с n+2) с n=1 до 8. Следующие уравнения иллюстрируют в качестве примера схемы для оценки контактного сопротивления металлической полоски N 2 образца (см. рисунок А.4):

R1-R3 - омические сопротивления, Ом, рассчитанные по R=U/I.

Из-за различий в качестве образца (толщина электрода, количество дефектов покрытия и точность геометрии образца) следует испытать не менее пяти образцов одного типа. Вычисление контактного сопротивления является результатом суммирования различных сопротивлений, которое приводит к контактному сопротивлению одной из 10 коллекторных полосок. Для каждого образца может быть сгенерировано до восьми измеренных значений.

6 Анализ данных/интерпретация результатов

6.1 Удельное сопротивление покрытия

I - предустановленный ток, равный 100 мкА;

у - длина образца, равная 50 мм;

х - ширина образца между двумя внутренними коллекторными полосками, равная 30 мм.

Следует рассчитать среднее значение для десяти образцов. Стандартное отклонение должно быть менее 10%.

Диаграмма: Удельное сопротивление покрытия в зависимости от толщины образца (см. А.2).

Целевое значение: Удельное сопротивление покрытия.

6.2 Контактное сопротивление

R=U/I отдельного измерения;

n - номер металлических коллекторных полосок (n=1, ..., 8);

I - предустановленный ток между двумя коллекторными полосками, равный 100 мкА;

U - напряжение, измеренное между двумя коллекторными полосками, мкВ;

z - ширина коллекторной полоски, равная 0,2 см;

у - длина коллекторной полоски, равная длине образца 5 см.

Каждый образец с десятью металлическими коллекторными полосками обеспечивает восемь результатов контактного сопротивления. Следует вычислить среднее значение не менее пяти образцов (40 единичных измерений контактного сопротивления).

Стандартное отклонение должно быть менее 50%.

Диаграмма: Контактное сопротивление в зависимости от толщины образца (см. рисунки с А.4 по А.7).

Целевое значение: Контактное сопротивление.

Приложение A

(справочное)

Примеры исследований

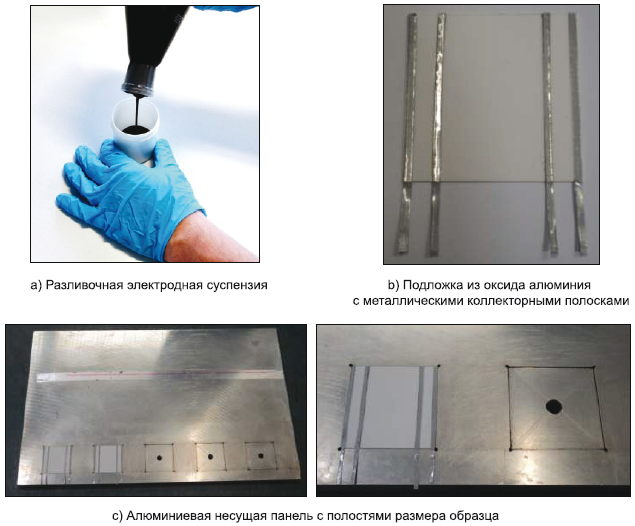

А.1 Подготовка образцов

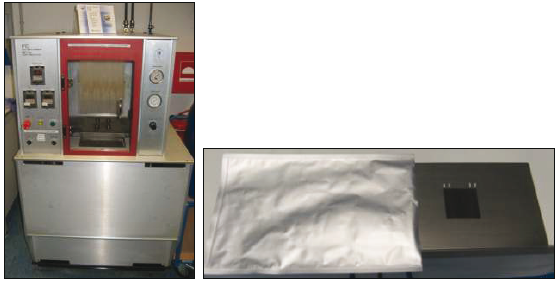

См. рисунок А.1.

|

Рисунок А.1 - Подготовка образца

Требуются компоненты:

1) разливочная электродная суспензия;

3) металлические коллекторные полоски (каждая шириной 2 мм и длиной 70 мм);

4) алюминиевая несущая панель с полостями подложки.

Суспензию для литья электродов готовят в количестве приблизительно 100 мл. Фольгу коллектора нарезают на тонкие металлические полоски. Эти полоски приклеивают суперклеем на изоляционных подложках в расположении, установленном для измерения сопротивления покрытия или контактного удельного сопротивления.

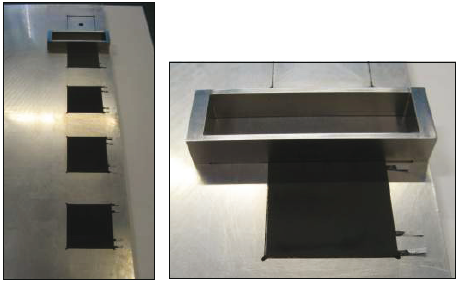

Этапы приготовления приведены и описаны на рисунке А.2.

Этап | Описание |

а |

|

| Изоляционные подложки закрепляют на несущей панели внутри полостей. Поверхность подложек и несущая панель должны находиться на одинаковой высоте. Суспензия для отливки электрода заправляется в пленочный аппликатор (ракель). Этот пленочный аппликатор перемещают вдоль несущей панели над изоляционными подложками, при этом происходит нанесение электродного покрытия. Подложки с покрытием оставляют для сушки при комнатной температуре или помещают в сушильный шкаф. |

b |

|

| Определяют толщину образца в трех разных положениях лазерным профилометром (линейное сканирование по образцу). Измерив начальную толщину подложки (без покрытия), вычисляют конечную толщину электродного покрытия. |

с |

|

| Сжатие электрода осуществляют в изостатическом ламинаторе. Подложки запечатывают в пакет для ламинирования. После этого их помещают в ламинатор и подвергают воздействию давления и температуры (например, 150 бар, 40°С, 10 мин). |

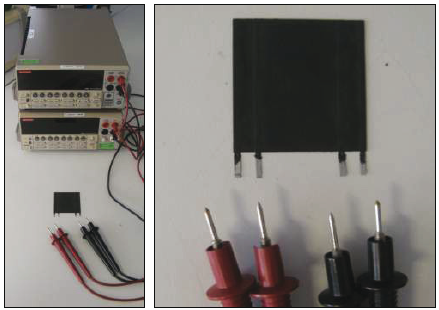

d |

|

| Образцы охарактеризовывают по сопротивлению в состоянии как "отлитые" и "уплотненные" с помощью источника питания постоянного тока и системы измерения напряжения. Коллекторные полоски образцов присоединяют к электрическим приборам через игольчатые щупы и разъемы. |

Рисунок А.2 - Этапы приготовления образцов

A.2 Результаты для электрода ЭХК и катода на основе NCM литий-ионного аккумулятора

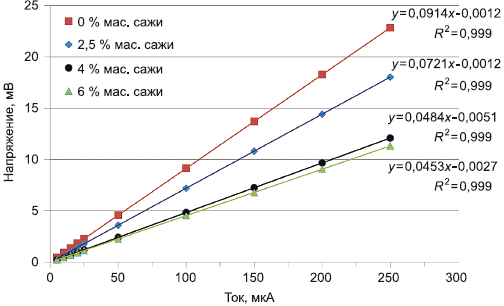

А.2.1 Линейная зависимость между током и напряжением для сопротивления электродного покрытия ЭХК (омическое поведение)

См. рисунок А.3.

|

Рисунок А.3 - Зависимость между током и напряжением при измерении сопротивления электродного покрытия ЭХК (изменение количества добавки сажи в рецептуре электрода)

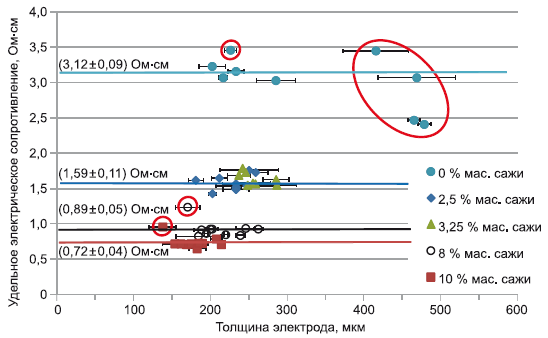

А.2.2 Результаты измерения удельного сопротивления покрытия

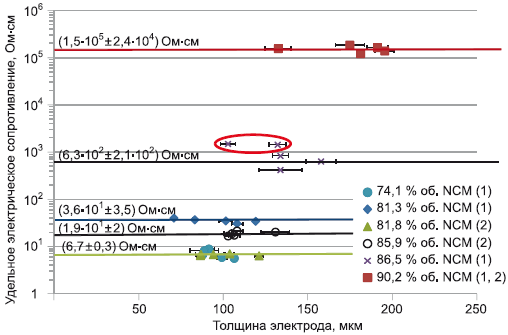

См. рисунки А.4 и А.5.

|

Рисунок A.4 - Удельное сопротивление покрытия электродов ЭХК при изменении количества сажи в рецептуре композитного электрода и толщины образца

|

Рисунок A.5 - Удельное сопротивление покрытия катода на основе NCM литий-ионной батареи с изменением количества NCM по отношению к саже и толщины образца

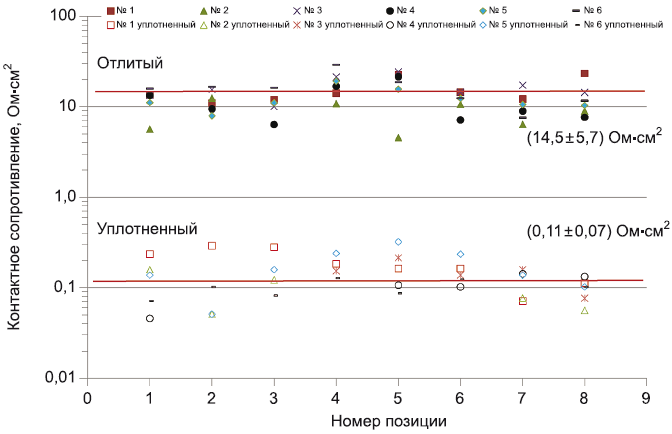

А.2.3 Результаты измерения контактного сопротивления

См. рисунки А.6 и А.7.

|

Рисунок А.6 - Удельное контактное сопротивление электрода ЭХК в "отлитом" и "уплотненном" состоянии

|

Рисунок А.7 - Контактное сопротивление катода на основе NCM литий-ионного аккумулятора (81,3% об. NCM) в "отлитом" и "уплотненном" состоянии

Приложение ДА

(справочное)

Сведения о соответствии ссылочного международного документа национальному стандарту

Таблица ДА.1

Обозначение ссылочного международного документа | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO/TS 80004-1 | IDT | ГОСТ ISO/TS 80004-1-2017 "Нанотехнологии. Часть 1. Основные термины и определения" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия документа: - IDT - идентичный стандарт. | ||

Библиография

[1] | KONTERMANN, S, et al., Spatially resolved contact-resistance measurements on crystalline silicon solar cells, Phys.Status Solidi A, 2009, vol. 206, no.12, p.2866-2871 (Контерманн, С. и др., Пространственно разрешенные измерения контактного сопротивления на солнечных элементах из кристаллического кремния) |

УДК 621.355.9; 544.5:006.354 | ОКС 07.120; 29.220.99 |

Ключевые слова: производство нанотехнологическое, наноматериалы электродные, электрохимические характеристики, контактное сопротивление, поверхностное сопротивление, литий-ионные аккумуляторы, накопители электрической энергии, методы испытаний | |