ГОСТ Р 58885-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАГНИТЫ ПОСТОЯННЫЕ ОБЩЕПРОМЫШЛЕННОГО ПРИМЕНЕНИЯ

Классификация. Общие технические требования. Контроль магнитных параметров

Permanent magnets for general industry use. Classification. General technical requirements. Control of magnetic parameters

ОКС 29.030

Дата введения 2021-03-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом (АО) "Спецмагнит"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 428 "Магнитные материалы и изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2020 г. N 1368-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта МЭК 60404-8-1:2015* "Магнитные материалы. Часть 8-1. Спецификация конкретных материалов. Магнитотвердые материалы" (IEC 60404-8-1:2015 "Magnetic materials. Part 8-1: Specification for individual materials. Magnetically hard materials", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Применение постоянных магнитов, изготавливаемых по национальным стандартам из различных типов магнитотвердых материалов, как в виде самостоятельных изделий, так и входящих в магнитные системы, приборы, устройства, постоянно расширяется. Это определяет огромное разнообразие их форм и размеров и, соответственно, необходимость рационального выбора технических требований к магнитам и достоверной оценки их магнитных параметров.

Настоящий стандарт устанавливает общие технические требования к постоянным магнитам независимо от типа и марки магнитотвердого материала, включая указания по применению и эксплуатации, а также содержит методы измерений магнитных параметров магнитов основных конструктивных форм.

1 Область применения

Настоящий стандарт распространяется на постоянные магниты из магнитотвердых материалов, выпускаемые по действующим в Российской Федерации национальным и межгосударственным стандартам, и предназначенные для использования в различных отраслях промышленности и национальной экономики.

Настоящий стандарт не распространяется на постоянные магниты, являющиеся составными частями электротехнических изделий по ГОСТ 24936.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 17809 Материалы магнитотвердые литые. Марки

ГОСТ 19693 Материалы магнитные. Термины и определения

ГОСТ 20906 Средства измерений магнитных величин. Термины и определения

ГОСТ 21559 Материалы магнитотвердые спеченные. Марки

ГОСТ 22261 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ 22638 Ящики дощатые и из листовых древесных материалов для изделий электронной техники. Технические условия

ГОСТ 23216 Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний

ГОСТ 24063 Ферриты магнитотвердые. Марки и основные параметры

ГОСТ 24897 Материалы магнитотвердые деформируемые. Марки

ГОСТ 24936 Магниты постоянные для электротехнических изделий. Общие технические требования

ГОСТ 25639 Магниты литые постоянные. Технические условия

ГОСТ Р 52956 Материалы магнитотвердые спеченные на основе сплава неодим-железо-бор. Классификация. Основные параметры

ГОСТ Р 58884 Магниты контрольные и юстировочные. Общие технические требования. Валидация. Порядок применения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 19693, ГОСТ 20906, ГОСТ Р 58884, [1], а также следующие термины с соответствующими определениями:

3.1 постоянный магнит (далее - магнит): Намагниченное изделие из магнитотвердого материала, сохраняющее намагниченное состояние в течение длительного времени и применяемое в технических устройствах как источник постоянного магнитного поля.

3.2 контрольный магнитный параметр магнита: Магнитный параметр, который выбран для измерения магнитных свойств магнита прямым методом.

3.3 условная коэрцитивная сила по намагниченности, ![]() : Магнитный параметр магнитов из литых и деформируемых магнитотвердых материалов, определяемый по значению напряженности размагничивающего поля в коэрцитиметре в момент нулевого показания нуль-индикатора при перемещении магнита относительно измерительной катушки.

: Магнитный параметр магнитов из литых и деформируемых магнитотвердых материалов, определяемый по значению напряженности размагничивающего поля в коэрцитиметре в момент нулевого показания нуль-индикатора при перемещении магнита относительно измерительной катушки.

4 Классификация

4.1 Основными классификационными признаками постоянных магнитов являются тип магнитотвердого материала (МТМ) с учетом технологии изготовления и конструктивное исполнение. Классификация магнитов по основным признакам представлена в таблице 1.

4.2 Допускается дополнительная классификация по следующим признакам:

- наличие магнитной анизотропии;

- тип кристаллической структуры;

- диапазон рабочих температур;

- наличие защитного покрытия.

4.3 Классификация по геометрическим размерам может быть представлена в виде размерных параметрических рядов.

Таблица 1 - Классификация магнитов

Тип магнитотвердых материалов | Конструктивные исполнения (основные) |

Литые магнитотвердые сплавы на железо-никель-алюминиевой основе | Дисковые |

Кольцевые | |

Призматические (пластинчатые) | |

Цилиндрические | |

Стержневые | |

Секторные | |

Скобообразные | |

Звездообразные | |

Деформируемые магнитотвердые материалы на основе сплавов железа, хрома и кобальта | |

Спеченные магнитотвердые материалы на основе сплавов кобальта с редкоземельными металлами | |

Спеченные магнитотвердые материалы на основе сплава неодим-железо-бор | |

Магнитотвердые ферриты |

5 Общие технические требования

5.1 Требования к магнитотвердым материалам

Магниты изготавливают из следующих типов МТМ:

- литые сплавы на железо-никель-алюминиевой основе по ГОСТ 17809;

- деформируемые материалы на основе сплавов железа, хрома и кобальта по ГОСТ 24897;

- спеченные материалы на основе сплавов кобальта с редкоземельными металлами по ГОСТ 21559;

- спеченные материалы на основе сплава неодим-железо-бор по ГОСТ Р 52956;

- ферриты магнитотвердые по ГОСТ 24063.

5.2 Конструктивные требования к магнитам

5.2.1 Магниты изготавливают по техническим требованиям, согласованным между производителем и потребителем и изложенным в ТУ и (или) чертеже на магниты.

5.2.2 Общий вид, габаритные размеры и шероховатость поверхностей магнита должны соответствовать чертежу на магниты конкретных типов.

5.2.3 Виды, размеры и количество дефектов (раковин, засоров, выкрашиваний, сколов, невышлифованных участков, трещин несквозных и сквозных и др.), допустимых на поверхностях магнитов, устанавливают в ТУ и (или) чертеже на магниты конкретных типов.

Магниты не должны иметь дефектов, приводящих к изменению согласованных на магниты значений магнитных параметров, а также их механической прочности.

5.2.4 На поверхностях магнита допускаются следы обработки режущим (абразивным) инструментом в виде линий или сетки, а также следы окисленности от электрофизической, термической и других видов обработки.

5.2.5 Производитель не несет ответственности за дефекты внешнего вида, образовавшиеся у потребителя при работе с магнитами.

5.2.6 Массу магнитов (справочную) устанавливают в технической документации на магниты конкретных типов.

5.3 Требования к магнитным параметрам

5.3.1 Магниты должны характеризоваться одним или сочетанием двух основных контрольных параметров:

- магнитная индукция ![]() в зазоре контрольного магнитопровода;

в зазоре контрольного магнитопровода;

- остаточный магнитный поток ![]() в разомкнутой магнитной цепи;

в разомкнутой магнитной цепи;

- остаточный магнитный поток ![]() в замкнутой магнитной цепи;

в замкнутой магнитной цепи;

- магнитная индукция ![]() у полюса магнита;

у полюса магнита;

- осевая составляющая вектора магнитной индукции ![]() на оси кольцевого магнита;

на оси кольцевого магнита;

- радиальная составляющая вектора магнитной индукции ![]() магнита секторной формы;

магнита секторной формы;

- потокосцепление магнитного поля магнита с катушкой Гельмгольца ![]() (магнитный момент m);

(магнитный момент m);

- условная коэрцитивная сила по намагниченности ![]() .

.

Примечание - Условную коэрцитивную силу по намагниченности ![]() по ГОСТ 25639 измеряют на изотропных и анизотропных магнитах из литых и деформируемых МТМ в коэрцитиметре. Значение

по ГОСТ 25639 измеряют на изотропных и анизотропных магнитах из литых и деформируемых МТМ в коэрцитиметре. Значение ![]() зависит от коэрцитивной силы по намагниченности МТМ, формы, размеров и состояния поверхности постоянного магнита.

зависит от коэрцитивной силы по намагниченности МТМ, формы, размеров и состояния поверхности постоянного магнита.

Дополнительными магнитными параметрами магнитов являются:

![]() - магнитная индукция у полюса магнита после частичного размагничивания;

- магнитная индукция у полюса магнита после частичного размагничивания; ![]() - магнитная индукция на оси кольцевого магнита после частичного размагничивания.

- магнитная индукция на оси кольцевого магнита после частичного размагничивания.

5.3.2 Значения контрольных магнитных параметров магнитов должны быть взаимосвязаны со значениями основных магнитных параметров (![]() ,

, ![]() ,

, ![]() ,

, ![]() ) марки МТМ, указанной в ТУ и (или) чертеже на магниты конкретных типов. Значения магнитных параметров определяют расчетным или экспериментальным путем.

) марки МТМ, указанной в ТУ и (или) чертеже на магниты конкретных типов. Значения магнитных параметров определяют расчетным или экспериментальным путем.

5.3.3 В технически обоснованных случаях, в зависимости от назначения магнитов, допускается производить контроль магнитов по другим параметрам, регламентированным в ТУ и (или) чертеже на магниты конкретных типов.

5.3.4 Значения контрольных магнитных параметров должны быть указаны в ТУ и (или) чертеже на магнит.

5.4 Требования к стабилизации

5.4.1 Требования к стабилизации устанавливают при поставке магнитов в намагниченном состоянии.

5.4.2 Метод стабилизации магнитов (частичное размагничивание переменным или постоянным полем, выдержка при определенной температуре или воздействие температурными циклами), а также допустимое изменение магнитных параметров должны быть установлены в ТУ и (или) чертеже на магниты конкретных типов.

5.5 Требования к надежности

5.5.1 Срок сохраняемости магнитов при хранении в упаковке производителя в условиях отапливаемых хранилищ, хранилищ с кондиционированным воздухом устанавливают в ТУ на магниты конкретных типов из ряда 12, 15, 17, 20, 25, 35 лет.

5.5.2 Магниты должны сохранять магнитные параметры согласно нормам, установленным в ТУ, при хранении в течение срока сохраняемости.

5.5.3 Требования надежности обеспечиваются технологией изготовления магнитов.

5.6 Требования к устойчивости при внешних воздействиях

5.6.1 Требования по устойчивости магнитов при внешних воздействующих факторах (механических, климатических и других специальных) определяет потребитель в составе изделия и включает их в ТУ на магниты в составе изделия.

5.7 Требования к маркировке

5.7.1 Наличие или отсутствие маркировки на магните должно быть определено в ТУ и (или) чертеже на магнит.

5.7.2 При нанесении маркировки на магнит, место нанесения, содержание, способ нанесения маркировки и размер шрифта устанавливают в ТУ и (или) чертеже на магнит.

5.7.3 Если маркировку на магнит не наносят, то данные на магниты указывают на этикетке или в паспорте.

5.8 Требования к упаковке

5.8.1 Упаковка должна соответствовать требованиям ГОСТ 23216, а также требованиям пункта 5.8.

5.8.2 Поставку магнитов производят в намагниченном или размагниченном состоянии. Состояние поставки устанавливают в ТУ и (или) чертеже на магниты конкретных типов.

5.8.3 При поставке магнитов в размагниченном состоянии допускается остаточная намагниченность. Значение остаточной намагниченности не регламентируется.

5.8.4 При поставке магнитов в намагниченном состоянии условия упаковки регламентируют в ТУ и (или) чертеже на магниты конкретных типов.

5.8.5 Магниты из литых сплавов по ГОСТ 17809 и деформируемых материалов по ГОСТ 24897 после намагничивания должны предварительно размещаться в неметаллическом изоляционном материале на расстоянии от 40 до 100 мм друг от друга (в зависимости от размера) с последующей упаковкой в транспортировочную тару.

5.8.6 Магниты из других МТМ после намагничивания собирают в пакеты с проложенными между магнитами прокладками из неметаллического изоляционного материала, если это требование указано в ТУ (чертеже) на магниты.

5.8.7 Упаковку магнитов производит производитель, исходя из их количества, в ящики по ГОСТ 22638 или иную тару (картонную, пластмассовую).

5.8.8 Упаковка должна обеспечивать целостность магнитов, защиту от механических повреждений при транспортировании, погрузочно-разгрузочных работах и хранении. Упаковка должна также обеспечивать защиту магнитов от атмосферных осадков при их транспортировании и хранении.

5.8.9 В упаковку со стороны крышки должны быть вложены этикетка (паспорт) и, при необходимости, упаковочная ведомость. Форма и содержание сопроводительной документации на магниты устанавливают в ТУ и (или) чертеже на магниты конкретных типов.

5.9 Транспортирование и хранение

5.9.1 Магниты в упаковке производителя транспортируют любым видом транспорта, на любое расстояние по правилам перевозок грузов, действующих на транспорте данного вида при условии защиты от непосредственного попадания влаги и механических повреждений.

5.9.2 Магниты должны храниться в упаковке производителя в складских помещениях при температуре от 5°С до 40°С при относительной влажности не более 80%, а также при отсутствии в воздухе кислотных и других агрессивных примесей.

6 Контроль магнитных параметров магнитов

6.1 Контроль и все измерения магнитных параметров магнитов выполняют при температуре от 15°С до 28°С и относительной влажности воздуха от 30% до 80%.

6.2 Измерения магнитных параметров магнитов по пункту 5.3.1 осуществляют следующими методами.

6.2.1 Метод измерений магнитной индукции ![]() в зазоре контрольного магнитопровода приведен в приложении А.

в зазоре контрольного магнитопровода приведен в приложении А.

6.2.2 Метод измерений остаточного магнитного потока ![]() в разомкнутой магнитной цепи приведен в приложении Б.

в разомкнутой магнитной цепи приведен в приложении Б.

6.2.3 Метод измерений остаточного магнитного потока ![]() в замкнутой магнитной цепи приведен в приложении В.

в замкнутой магнитной цепи приведен в приложении В.

6.2.4 Метод измерений магнитной индукции ![]() у полюса магнита приведен в приложении Г.

у полюса магнита приведен в приложении Г.

6.2.5 Метод измерений осевой составляющей вектора магнитной индукции ![]() на оси кольцевого магнита приведен в приложении Д.

на оси кольцевого магнита приведен в приложении Д.

6.2.6 Метод измерений радиальной составляющей вектора магнитной индукции ![]() магнита секторной формы приведен в приложении Е.

магнита секторной формы приведен в приложении Е.

6.2.7 Метод измерений потокосцепления магнитного поля магнита ![]() с катушкой Гельмгольца в разомкнутой магнитной цепи (магнитного момента m) приведен в приложении Ж.

с катушкой Гельмгольца в разомкнутой магнитной цепи (магнитного момента m) приведен в приложении Ж.

6.2.8 Метод измерений условной коэрцитивной силы по намагниченности ![]() приведен в приложении И.

приведен в приложении И.

6.3 Перед измерением магнитных параметров магниты должны быть намагничены до технического насыщения постоянным магнитным полем в электромагните (пункт 7.1) или импульсным магнитным полем (пункт 7.2).

6.4 Измерения магнитных параметров проводятся как на предварительно механически обработанных, так и на окончательно обработанных магнитах. Значение контрольного магнитного параметра предварительно обработанного магнита должно быть взаимосвязано со значением контрольного магнитного параметра готового магнита.

6.5 Магнитоизмерительная аппаратура, применяемая для контроля магнитных параметров магнитов, должна соответствовать ГОСТ 22261.

6.6 Контроль магнитных параметров многополюсных магнитов проводят в соответствии с ГОСТ 24936.

6.7 Перед измерениями определяют годность к применению измерительного приспособления в комплекте с рабочим средством измерений с использованием контрольного магнита одного типоразмера с контролируемыми магнитами в соответствии с требованиями ГОСТ Р 58884.

7 Методы намагничивания

7.1 Намагничивание постоянным магнитным полем в электромагните

7.1.1 Для магнитов из литых и деформируемых МТМ напряженность поля должна быть не менее пяти значений коэрцитивной силы по индукции (![]() ) МТМ.

) МТМ.

7.1.2 Для ферритов напряженность поля в соответствии с ГОСТ 24063 должна быть не менее 1000 кА/м.

7.2 Намагничивание однополярным импульсным магнитным полем

7.2.1 Намагничивание импульсным магнитным полем производят в импульсном намагничивающем устройстве (ИНУ).

7.2.2 ИНУ содержит зарядный блок с конденсаторной батареей и импульсный соленоид. Длительность фронта намагничивающего тока в импульсном соленоиде должна быть не менее 0,5 мс.

7.2.3 Конструкция импульсного соленоида должна обеспечивать плотное закрепление образца между неметаллическими деталями в рабочем объеме соленоида.

7.2.4 Рабочая зона импульсного соленоида должна превышать размеры магнита. Неоднородность напряженности магнитного поля в рабочем объеме должна быть не более ±5% относительно центра соленоида.

7.2.5 Для магнитов из литых и деформируемых МТМ амплитуда напряженности поля должна быть не менее шести значений коэрцитивной силы по индукции (![]() ) МТМ.

) МТМ.

7.2.6 Для ферритов амплитуда напряженности поля должна быть не менее 1200 кА/м.

7.2.7 Для магнитов из спеченных МТМ в соответствии с ГОСТ 21559 амплитуда напряженности поля должна быть не менее 5600 кА/м.

8 Указания по применению и эксплуатации

8.1 Магниты, поставляемые в размагниченном состоянии, должны быть намагничены потребителем в постоянном или импульсном магнитных полях, обеспечивающих их техническое насыщение (пункт 6.3). Намагничивание магнитов, исходя из условий применения, может производиться отдельно или в магнитной системе, элементах приборов, машин и т.д.

8.2 При контроле габаритных размеров и размеров дефектов (пункт 5.2.3) магнитов в намагниченном состоянии необходимо применять немагнитный инструмент.

8.3 Монтаж намагниченных магнитов необходимо осуществлять на немагнитном столе и немагнитным инструментом. Стол должен быть очищен от посторонних предметов, не использующихся при текущих операциях ферромагнитных комплектующих деталей и т.п., а также металлической пыли.

8.4 Размещать на рабочем столе намагниченные магниты и ферромагнитные предметы необходимо на расстоянии, исключающем их взаимное притяжение (отталкивание).

8.5 Не допускать соударения магнитов с ферромагнитными предметами и между собой. В случае соприкосновения намагниченных магнитов с ферромагнитными предметами или другими магнитами, дальнейшее использование магнитов из литых и деформируемых МТМ возможно только после намагничивания и стабилизации (если стабилизация предусмотрена в ТУ и (или) чертеже на магниты конкретных типов).

8.6 Литые и спеченные магниты, а также ферриты, в случае соударения, необходимо дополнительно проверить на предмет отсутствия трещин и сколов.

8.7 Намагниченные магниты необходимо устанавливать на ферромагнитную деталь не всей площадью полюса, а постепенно. При установке всей площадью полюса неизбежен удар магнита о ферромагнитную деталь.

Разъединение магнитов, а также отделение от ферромагнитных деталей следует производить только смещением.

Приложение А

(обязательное)

Метод измерений магнитной индукции ![]() в зазоре контрольного магнитопровода

в зазоре контрольного магнитопровода

А.1 Метод измерений распространяется на двухполюсные магниты из литых и деформируемых МТМ призматической, дисковой, кольцевой форм.

А.2 Требования к поверхности и допуски на размеры магнитов должны быть установлены в технической документации на магниты конкретных типов.

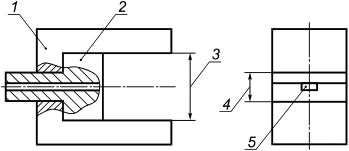

А.3 Общий вид контрольного магнитопровода приведен на рисунке А.1. Сечение магнитопровода в зоне рабочего зазора (позиция 3) должно соответствовать сечению полюсов магнита, а размер рабочего зазора должен быть равен размеру магнита по направлению его намагниченности.

Ярмо контрольного магнитопровода (позиция 1) должно быть изготовлено из магнитомягкого материала (железо с содержанием углерода менее 0,05% с коэрцитивной силой не более 2 кА/м и с индукцией насыщения, большей индукции насыщения материала магнита). Вставка (позиция 2) должна быть выполнена из немагнитного материала (например, латунь).

А.4 Измерения выполняют в не полностью замкнутой магнитной цепи контрольного магнитопровода с помощью тесламетра Холла с зондом типа М (см. приложение К), помещенным в канал для зонда (позиция 5) в измерительном зазоре (позиция 4) магнитопровода. Измерительный зазор рассчитывают на точку ![]() кривой размагничивания материала магнита в соответствии с формой и размерами магнита.

кривой размагничивания материала магнита в соответствии с формой и размерами магнита.

А.5 Относительная погрешность измерений тесламетра не должна превышать ±2,0%.

А.6 Процедура измерений.

Магнит помещают в рабочий зазор и намагничивают в сборе с магнитопроводом до технического насыщения. Направление намагничивающего поля должно совпадать с направлением намагниченности магнита. Далее зонд помещают в канал измерительного зазора, измеряют значение магнитной индукции ![]() (максимальное значение), после чего зонд извлекают. Магнит в сборе с магнитопроводом подвергают размагничиванию и извлекают из контрольного магнитопровода.

(максимальное значение), после чего зонд извлекают. Магнит в сборе с магнитопроводом подвергают размагничиванию и извлекают из контрольного магнитопровода.

А.7 Пределы относительной погрешности измерений по данному методу составляют ±2,5%.

|

1 - ярмо магнитопровода; 2 - вставка; 3 - рабочий зазор; 4 - измерительный зазор; 5 - канал для зонда

Рисунок А.1 - Общий вид контрольного магнитопровода

Приложение Б

(обязательное)

Метод измерений остаточного магнитного потока ![]() в разомкнутой магнитной цепи

в разомкнутой магнитной цепи

Б.1 Метод измерений распространяется на двухполюсные магниты из литых и деформируемых МТМ простой формы: цилиндры, стержни, призмы, с отношением длины к ширине (диаметру) не менее 3,0.

Примечание - Длина - размер магнита в направлении намагничивания.

Б.2 Измерения выполняют в разомкнутой магнитной цепи индукционным методом с помощью съемной измерительной катушки, подключенной к веберметру или электронному интегратору. Катушка должна быть расположена симметрично относительно торцевых полюсных поверхностей магнита (на нейтральном сечении магнита) в плоскости, перпендикулярной направлению намагниченности магнита. Катушку выполняют на каркасе толщиной не более 0,2 мм, который соответствует по форме и сечению поперечному сечению магнита. Площадь поперечного сечения катушки должна превышать площадь поперечного сечения магнита не более чем на 10%. Ширина намотки должна быть не более 1/3 длины магнита. Число витков намотки должно быть четным, концы проводов - свиты вместе.

Б.3 Относительная погрешность измерений веберметра (электронного интегратора) не должна превышать ±1,5%.

Б.4 Измерения выполняют путем сдергивания катушки с нейтрального сечения магнита.

Значение ![]() рассчитывают по формуле:

рассчитывают по формуле:

![]() , (Б.1)

, (Б.1)

где - потокосцепление с измерительной катушкой, Вб;

![]() - количество витков измерительной катушки.

- количество витков измерительной катушки.

Б.5 Допускается измерение ![]() проводить путем выдергивания магнита из катушки, закрепленной к неподвижной стойке на половине высоты магнита.

проводить путем выдергивания магнита из катушки, закрепленной к неподвижной стойке на половине высоты магнита.

Б.6 Пределы относительной погрешности измерений по данному методу составляют ±2,5%.

Приложение В

(обязательное)

Метод измерений остаточного магнитного потока ![]() в замкнутой магнитной цепи

в замкнутой магнитной цепи

В.1 Метод измерений распространяется на двухполюсные магниты из литых и деформируемых МТМ простой формы: цилиндры, стержни, призмы с отношением длины к ширине (диаметру) не менее 3,0.

В.2 Измерения выполняют в замкнутой магнитной цепи электромагнита индукционным методом с помощью съемной измерительной катушки, подключенной к веберметру или электронному интегратору методом двойного отсчета. Катушку выполняют и размещают на магните в соответствии с Б.2 приложения Б.

В.3 Относительная погрешность измерений веберметра (электронного интегратора) не должна превышать ±1,5%.

В.4 Магнит с катушкой помещают между полюсами электромагнита без зазоров. Магнит намагничивают до технического насыщения, ток электромагнита отключается. Магнит с катушкой выдергивают из зазора электромагнита и производят первый отсчет. Затем производят второй отсчет, сдергивая катушку с магнита. Остаточный магнитный поток ![]() в замкнутой магнитной цепи составляет сумму двух отсчетов.

в замкнутой магнитной цепи составляет сумму двух отсчетов.

Значение ![]() рассчитывают по формуле:

рассчитывают по формуле:

![]() , (В.1)

, (В.1)

где ![]() - потокосцепление с катушкой при первом отсчете, Вб;

- потокосцепление с катушкой при первом отсчете, Вб;

![]() - потокосцепление с катушкой при втором отсчете, Вб;

- потокосцепление с катушкой при втором отсчете, Вб;

![]() - количество витков катушки.

- количество витков катушки.

В.5 Пределы относительной погрешности измерений по данному методу составляют ±5%.

Приложение Г

(обязательное)

Метод измерений магнитной индукции ![]() у полюса магнита

у полюса магнита

Г.1 Метод измерений распространяется на двухполюсные магниты из МТМ всех типов в виде дисков, цилиндров, призм и скобообразных.

Г.2 Полюса магнитов должны быть прошлифованы.

Г.3 Измерения проводят в разомкнутой магнитной цепи с помощью тесламетра Холла с зондом типа М (см. приложение К) на измерительном приспособлении.

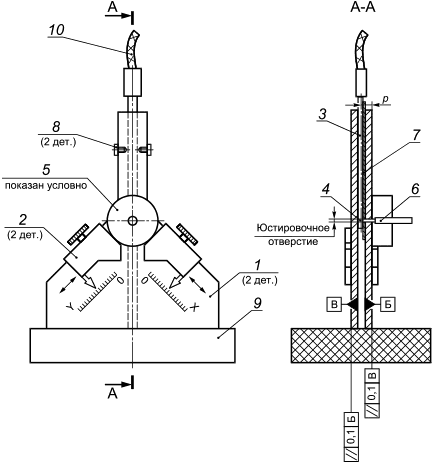

Г.3.1 Пример универсального приспособления для измерений ![]() в вертикальном исполнении представлен на рисунке Г.1.

в вертикальном исполнении представлен на рисунке Г.1.

Г.3.2 Измерительное приспособление (далее - приспособление) должно обеспечивать измерение нормальной составляющей вектора магнитной индукции ![]() на оси магнита в точке, находящейся на нормированном расстоянии р от месторасположения пластины преобразователя Холла (ПХ) в зонде типа М (1/2 толщины измерительного зонда) до поверхности магнита. Нормированное значение p должно быть указано на чертеже на магнит и в паспорте приспособления.

на оси магнита в точке, находящейся на нормированном расстоянии р от месторасположения пластины преобразователя Холла (ПХ) в зонде типа М (1/2 толщины измерительного зонда) до поверхности магнита. Нормированное значение p должно быть указано на чертеже на магнит и в паспорте приспособления.

Г.3.3 Все детали приспособления должны быть изготовлены из немагнитных материалов. Линейные размеры пластины ПХ в зонде типа М тесламетра не должны превышать линейных размеров полюса магнита.

Г.3.4 Диапазон размерных шкал универсального приспособления должен соответствовать диапазону размеров магнитов, на которых будут проводить измерения ![]() .

.

Г.3.5 Приспособление должно иметь номер, согласно чертежу, порядковый номер и быть принято (паспортизовано) ОТК производителя.

Г.3.6 В паспорте приспособления должно быть указано:

- наименование типа приспособления (обозначение чертежа), порядковый номер;

- диапазоны размерных шкал;

- нормируемое расстояние р;

- размеры зазора для зонда (должны совпадать с размерами рабочей части зонда).

Г.3.7 Относительная погрешность измерений тесламетра не должна превышать ±2,0%.

Г.3.8 При позиционировании зонда относительно оси приспособления и магнита следует применять юстировочный магнит в соответствии с требованиями ГОСТ Р 58884.

Г.4 Процедура измерений ![]() .

.

Магнит помещают между регулируемыми упорами приспособления таким образом, чтобы геометрический центр поверхности полюса магнита находился у юстировочного отверстия, и измеряют магнитную индукцию ![]() .

.

Г.5 Процедура измерений магнитной индукции ![]() после частичного размагничивания.

после частичного размагничивания.

После измерения ![]() магнит помещают в центр импульсного соленоида. Далее подают нормированное значение амплитуды напряженности размагничивающего магнитного поля, указанное в ТУ и (или) чертеже на магнит, и вновь проводят измерение.

магнит помещают в центр импульсного соленоида. Далее подают нормированное значение амплитуды напряженности размагничивающего магнитного поля, указанное в ТУ и (или) чертеже на магнит, и вновь проводят измерение.

Изменение магнитной индукции ![]() , равное разнице между

, равное разнице между ![]() и

и ![]() должно быть не более значения, установленного в ТУ и (или) чертеже на магнит.

должно быть не более значения, установленного в ТУ и (или) чертеже на магнит.

Г.6 Допускается проводить измерение ![]() (

(![]() ) у обоих полюсов с усреднением полученных значений.

) у обоих полюсов с усреднением полученных значений.

Г.7 Пределы относительной погрешности измерений по данному методу составляют ±2,5%.

|

1 - пластины с размерными шкалами; 2 - регулируемые упоры; 3 - зонд типа М тесламетра Холла; 4 - пластина преобразователя Холла; 5 - магнит (испытываемый или контрольный); 6 - юстировочный магнит; 7 - защитная пластина; 8 - винт, фиксирующий положение зонда; 9 - основание приспособления; 10 - кабель зонда

Рисунок Г.1 - Пример универсального измерительного приспособления для измерений ![]() (вертикальное исполнение)

(вертикальное исполнение)

Приложение Д

(обязательное)

Метод измерений осевой составляющей вектора магнитной индукции ![]() на оси кольцевого магнита

на оси кольцевого магнита

Д.1 Метод измерений распространяется на двухполюсные аксиально намагниченные магниты кольцевой формы из МТМ всех типов.

Д.2 Измерения проводят в разомкнутой магнитной цепи с помощью тесламетра Холла с зондом типа С (см. приложение Л) и измерительного приспособления, обеспечивающего соосность зонда с геометрической осью магнита (оправки).

Д.3 Относительная погрешность измерений тесламетра не должна превышать ±2,0%.

Д.4 При измерениях осевой составляющей вектора магнитной индукции на оси кольцевого магнита определяют:

- максимальное значение осевой компоненты вектора магнитной индукции ![]() ;

;

- значения осевой компоненты вектора магнитной индукции ![]() и

и ![]() магнита в точках, находящихся на нормированных расстояниях от торцевых поверхностей магнита.

магнита в точках, находящихся на нормированных расстояниях от торцевых поверхностей магнита.

Д.5 Процедура измерений магнитной индукции ![]() .

.

Магнит устанавливают на оправку и путем перемещения зонда по оси магнита вблизи его центра фиксируют максимальное значение осевой компоненты магнитной индукции ![]() .

.

При измерениях ![]() и

и ![]() магнит помещают в приспособление, обеспечивающее нормированное расстояние ПХ зонда от торцевых поверхностей магнита.

магнит помещают в приспособление, обеспечивающее нормированное расстояние ПХ зонда от торцевых поверхностей магнита.

Д.6 Процедура измерений магнитной индукции ![]() после частичного размагничивания.

после частичного размагничивания.

После измерения ![]() магнит помещают в центр импульсного соленоида. Далее подают нормированное значение амплитуды напряженности размагничивающего магнитного поля, указанное в ТУ и (или) чертеже на магнит, и вновь проводят измерение.

магнит помещают в центр импульсного соленоида. Далее подают нормированное значение амплитуды напряженности размагничивающего магнитного поля, указанное в ТУ и (или) чертеже на магнит, и вновь проводят измерение.

Изменение магнитной индукции ![]() , которая равна разнице между

, которая равна разнице между ![]() и

и ![]() , должно быть не более значения, установленного в ТУ и (или) чертеже на магнит.

, должно быть не более значения, установленного в ТУ и (или) чертеже на магнит.

Д.7 Пределы относительной погрешности измерений по данному методу составляют ±3,0%.

Приложение Е

(обязательное)

Метод измерений радиальной составляющей вектора магнитной индукции ![]() магнита секторной формы

магнита секторной формы

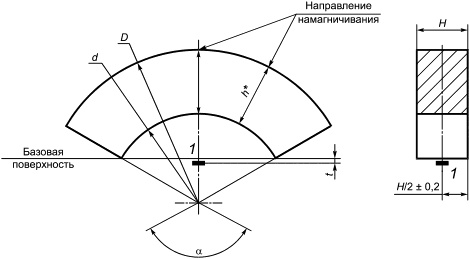

Е.1 Метод измерений распространяется на двухполюсные радиально намагниченные магниты секторной формы из МТМ всех типов.

Е.2 Измерения проводят в разомкнутой магнитной цепи с помощью тесламетра Холла с зондом типа М (см. приложение К) и измерительного приспособления, фиксирующего положение магнита относительно зонда тесламетра на нормируемом расстоянии.

Е.3 Измерительное приспособление должно обеспечивать измерение радиальной составляющей вектора магнитной индукции ![]() на оси магнита в точке, находящейся на нормированном расстоянии t от базовой поверхности приспособления, на которую устанавливают магнит (см. рисунок Е.1). Нормированное расстояние t должно быть указано на чертеже магнита и в паспорте приспособления.

на оси магнита в точке, находящейся на нормированном расстоянии t от базовой поверхности приспособления, на которую устанавливают магнит (см. рисунок Е.1). Нормированное расстояние t должно быть указано на чертеже магнита и в паспорте приспособления.

Е.4 Относительная погрешность измерений тесламетра не должна превышать ±2,0%.

Е.5 Процедура измерений.

Магнит помещают между регулируемыми размерными упорами измерительного приспособления и измеряют магнитную индукцию ![]() .

.

Е.6 Пределы относительной погрешности измерений по данному методу составляют ±3,0%.

|

1 - место расположения пластины ПХ относительно магнита, ![]() - угол сектора

- угол сектора

Рисунок Е.1 - Расположение пластины ПХ при измерении ![]() магнита секторной формы

магнита секторной формы

Приложение Ж

(обязательное)

Метод измерений потокосцепления магнитного поля магнита ![]() с катушкой Гельмгольца в разомкнутой магнитной цепи и магнитного момента m

с катушкой Гельмгольца в разомкнутой магнитной цепи и магнитного момента m

Ж.1 Метод измерений распространяется на двухполюсные магниты любой формы из МТМ всех типов.

Ж.2 Магнит помещают в рабочую зону измерительной катушки Гельмгольца таким образом, чтобы направление намагниченности магнита совпадало с осью катушки.

Ж.3 Измерения потокосцепления ![]() проводят в разомкнутой магнитной цепи индукционным методом с использованием веберметра или электронного интегратора, подключенного к катушке Гельмгольца. Измерения выполняют путем удаления (выдергивания) магнита из рабочей зоны катушки Гельмгольца в свободное пространство. Измерения выполняют в соответствии с требованиями [2].

проводят в разомкнутой магнитной цепи индукционным методом с использованием веберметра или электронного интегратора, подключенного к катушке Гельмгольца. Измерения выполняют путем удаления (выдергивания) магнита из рабочей зоны катушки Гельмгольца в свободное пространство. Измерения выполняют в соответствии с требованиями [2].

Ж.4 Магнитный момент m рассчитывают по формуле:

![]() , (Ж.1)

, (Ж.1)

где ![]() - потокосцепление, Вб;

- потокосцепление, Вб;

![]() - постоянная катушки Гельмгольца по напряженности магнитного поля в ее геометрическом центре, 1/м;

- постоянная катушки Гельмгольца по напряженности магнитного поля в ее геометрическом центре, 1/м;

![]() - постоянная катушки Гельмгольца по магнитной индукции в ее геометрическом центре, Тл/А;

- постоянная катушки Гельмгольца по магнитной индукции в ее геометрическом центре, Тл/А;

![]() - магнитная постоянная.

- магнитная постоянная.

Ж.5 Относительная погрешность измерений веберметра не должна превышать ±1,5%.

Ж.6 Требования к катушке Гельмгольца

Ж.6.1 Общий вид двухсекционной катушки Гельмгольца приведен на рисунке Ж.1.

Ж.6.2 Условие Гельмгольца:

![]() , (Ж.2)

, (Ж.2)

где ![]() - средний радиус обмотки секции;

- средний радиус обмотки секции;

![]() - среднее расстояние между секциями.

- среднее расстояние между секциями.

Ж.6.3 Погрешность измерений ![]() и

и ![]() должна быть не более 0,2 мм.

должна быть не более 0,2 мм.

Ж.6.4 Детали катушки Гельмгольца выполняют из немагнитных и непроводящих материалов. Рекомендуемый диаметр катушки - не менее 70 мм.

В том случае, если детали выполнены из немагнитного металла, они должны иметь разрез, параллельный оси катушки.

|

1 - обмотки секций; 2 - каркас обмотки секций; 3 - основание катушки; 4 - рабочая зона

Рисунок Ж.1 - Общий вид катушки Гельмгольца

Ж.6.5 Рабочей зоной катушки Гельмгольца принимают область вблизи центра (x=у=0, рисунок Ж.1), в которой расчетная неоднородность магнитного поля ![]() не превышает нормированного значения (0,5%).

не превышает нормированного значения (0,5%).

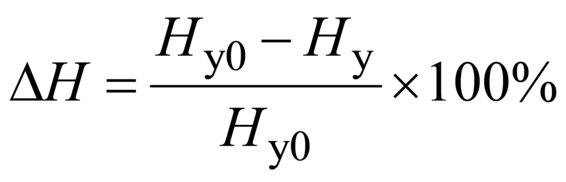

Значение неоднородности выражают через изменение осевой компоненты вектора напряженности магнитного поля в катушке ![]() относительно ее центра:

относительно ее центра:

, (Ж.3)

, (Ж.3)

где ![]() - неоднородность магнитного поля, %;

- неоднородность магнитного поля, %;

![]() - напряженность магнитного поля в центре катушки, А/м;

- напряженность магнитного поля в центре катушки, А/м;

![]() - осевая компонента вектора напряженности магнитного поля в катушке, А/м.

- осевая компонента вектора напряженности магнитного поля в катушке, А/м.

Рабочая зона катушки представляет собой коаксиальный с катушкой цилиндр диаметром 2r и высотой 2h, центр которого совпадает с центром катушки.

Ж.6.6 Геометрические размеры катушки Гельмгольца выбирают таким образом, чтобы рабочая зона была не менее габаритных размеров магнита по соответствующим осям.

Ж.6.7 Относительные размеры рабочей зоны катушки Гельмгольца с неоднородностью не более 0,5% (в двух вариантах) приведены в таблице Ж.1.

Таблица Ж.1 - Размеры рабочей зоны катушки Гельмгольца

Размер рабочей зоны по оси Y(h) | Размер рабочей зоны по оси X(r) | |

Вариант А | ±0,20 | ±0,25 |

Вариант В | ±0,25 | ±0,20 |

Ж.7 Допускаемая суммарная погрешность измерений потокосцепления и магнитного момента m должна быть указана в ТУ и (или) чертеже на магниты конкретных типов.

Приложение И

(обязательное)

Метод измерений условной коэрцитивной силы по намагниченности ![]()

И.1 Метод измерений распространяется на двухполюсные магниты из литых и деформируемых МТМ.

И.2 При измерении применяют коэрцитиметр, включающий в себя соленоид постоянного тока с регулируемым источником питания и амперметром, и съемную измерительную катушку, подключенную к микровеберметру с нижним пределом измерений не выше 1 мкВб. Неоднородность напряженности магнитного поля в центральной области соленоида должна быть не более 5%.

И.3 Процедура измерений.

Устанавливают первичное значение напряженности магнитного поля в центре соленоида на 10-15% ниже значения ![]() материала магнита. Намагниченный магнит со съемной измерительной катушкой на торце у полюса устанавливают в немагнитную вставку и фиксируют в центре соленоида таким образом, чтобы вектор намагниченности магнита был противоположным направлению магнитного поля в соленоиде. Намагниченность магнита уменьшают путем плавного увеличения обратного поля соленоида, одновременно совершая возвратно-поступательные движения катушки у торца магнита до уменьшения сигнала нуль-индикатора ниже порога чувствительности (отсутствия отклонения), и фиксируют значение силы тока.

материала магнита. Намагниченный магнит со съемной измерительной катушкой на торце у полюса устанавливают в немагнитную вставку и фиксируют в центре соленоида таким образом, чтобы вектор намагниченности магнита был противоположным направлению магнитного поля в соленоиде. Намагниченность магнита уменьшают путем плавного увеличения обратного поля соленоида, одновременно совершая возвратно-поступательные движения катушки у торца магнита до уменьшения сигнала нуль-индикатора ниже порога чувствительности (отсутствия отклонения), и фиксируют значение силы тока.

Значение условной коэрцитивной силы ![]() вычисляют по формуле:

вычисляют по формуле:

![]() , (И.1)

, (И.1)

где К - постоянная соленоида, м;

I - значение силы тока, А.

И.4 Допускается измерение ![]() проводить путем выдергивания магнита из измерительной катушки, установленной в центре соленоида.

проводить путем выдергивания магнита из измерительной катушки, установленной в центре соленоида.

И.5 Постоянная соленоида должна быть определена с относительной погрешностью не более ±1%. Силу тока соленоида следует измерять с погрешностью не более ±1,5%.

И.6 Пределы относительной погрешности измерений по данному методу составляют ±5,0%.

Приложение К

(обязательное)

Измерительный зонд тесламетров Холла типа М

К.1 Зонды типа М тесламетров Холла применяют для измерений значений магнитной индукции в измерительном зазоре контрольного магнитопровода (см. приложение А), для измерений нормальной составляющей вектора магнитной индукции у полюса постоянного магнита (см. приложение Г), а также на магнитах секторной формы (см. приложение Е).

Зонд типа М тесламетра Холла представлен на рисунке К.1.

|

1 - рабочая часть зонда; 2 - ПХ; 3 - пластина ПХ; 4 - ручка зонда; 5 - кабель зонда

Рисунок К.1 - Зонд типа М тесламетра Холла

К.2 Пластина ПХ должна быть параллельна боковым поверхностям рабочей части зонда. Линейные размеры пластины ПХ должны быть не более 1,5х1,5 мм.

К.3 Предельно допустимая непараллельность и несимметричность ПХ относительно боковых поверхностей рабочей части зонда должна быть не более 0,1 мм.

К.4 Все детали зонда должны быть изготовлены из немагнитных материалов.

К.5 В паспорте и описании зонда типа М должны быть указаны следующие параметры: габаритные размеры рабочей части зонда A, B, C, габаритные размеры ПХ (![]() ,

,![]() ,

,), габаритные размеры пластины ПХ (a, b), расстояние t от боковой поверхности рабочей части зонда до центра пластины ПХ. К паспорту должен быть приложен чертеж зонда.

Приложение Л

(обязательное)

Измерительный зонд тесламетров Холла типа С

Л.1 Зонды типа С тесламетров Холла применяют для измерений осевой составляющей вектора магнитной индукции на оси кольцевых магнитов (см. приложение Д) и соленоидов.

Зонд типа С тесламетра Холла представлен на рисунке Л.1.

|

1 - рабочая часть зонда; 2 - ПХ; 3 - пластина ПХ; 4 - ручка зонда; 5 - кабель зонда

Рисунок Л.1 - Зонд типа С тесламетра Холла

Л.2 Рабочая часть зонда должна иметь цилиндрическую форму, при этом ПХ смонтирован на оси зонда, плоскость ПХ перпендикулярна оси зонда.

Л.3 Линейные размеры пластины ПХ должны быть не более 1,5х1,5 мм.

Л.4 Предельно допустимая неперпендикулярность пластины Холла к осевой линии зонда должна быть не более 3°.

Л.5 Смещение центра пластины ПХ относительно оси зонда должно быть не более 0,2 мм.

Л.6 Все детали зонда должны быть изготовлены из немагнитных материалов.

Л.7 В паспорте и описании зонда типа С должны быть указаны следующие параметры: диаметр и длина рабочей части зонда (D, C), габаритные размеры ПХ (![]() ,

,![]() ,

,), габаритные размеры пластины ПХ (а, b), расстояние t от торцевой поверхности рабочей части зонда до центра пластины ПХ. К паспорту должен быть приложен чертеж зонда.

Библиография

[1] | Рекомендации по межгосударственной стандартизации РМГ 29-2013 | Государственная система обеспечения единства измерений. Метрология. Основные термины и определения. - , 2014 |

[2] | Рекомендация МИ 2806-2003 | Государственная система обеспечения единства измерений. Потокосцепление магнитного поля постоянного магнита с катушкой Гельмгольца. Методика выполнения измерений. - Москва: ВНИИФТРИ, 2003. |

[3] | Руководящий документ РД 11 070.101.87-84 | Система показателей качества продукции. Преобразователи Холла для измерительной техники. Номенклатура показателей |

[4] | Международный стандарт МЭК 60404-8-1:2015 (International standard IEC 60404-8-1:2015) | Магнитные материалы. Часть 8-1. Спецификация конкретных материалов. Магнитотвердые материалы. (Magnetic materials. Part 8-1: Specification for individual materials. Magnetically hard materials) |

УДК 621.318.2:006.354 | ОКС 29.030 | ||

Ключевые слова: магниты постоянные, магнитотвердый материал, сплавы, классификация, общие технические требования, контрольный магнитный параметр, контроль магнитных параметров, тесламетр Холла | |||

Электронный текст документа

и сверен по:

, 2020