ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР

58704—

2024

ВЕЛОСИПЕДЫ ДЛЯ ДЕТЕЙ ДОШКОЛЬНОГО ВОЗРАСТА

Требования безопасности и методы испытаний

(ISO 8098:2023, NEQ)

Издание официальное

Москва

Российский институт стандартизации 2024

ГОСТ Р 58704—2024

Предисловие

1 ПОДГОТОВЛЕН Ассоциацией предприятий индустрии детских товаров «АИДТ» (Ассоциация «АИДТ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 181 «Игрушки и товары для детства»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 августа 2024 г. № 1126-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ИСО 8098:2023 «Велосипеды. Требования безопасности к велосипедам для детей младшего возраста» (ИСО 8098:2023 «Cycles Safety requirements for bicycles for young children», NEQ).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5—2012 (подраздел 3.6)

5 ВЗАМЕН ГОСТ Р 58704—2019

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 58704—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................1

4 Требования безопасности..............................................................2

5 Методы испытаний....................................................................8

6 Требования к инструкциям по безопасности, эксплуатации и обслуживанию велосипедов........28

7 Маркировка.........................................................................29

Библиография........................................................................30

III

ГОСТ Р 58704—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВЕЛОСИПЕДЫ ДЛЯ ДЕТЕЙ ДОШКОЛЬНОГО ВОЗРАСТА

Требования безопасности и методы испытаний

Bicycles for preschool children. Safety requirements and test methods

Дата введения — 2025—09—01 с правом досрочного применения

1 Область применения

Настоящий стандарт распространяется на двухколесные велосипеды с седлом высотой от 435 до 635 мм, приводимые в движение передаточным механизмом на заднее колесо для детей дошкольного возраста (от трех до семи лет), и устанавливает требования безопасности и методы испытаний, а также содержит рекомендации по разработке инструкций по эксплуатации и техническому обслуживанию.

Стандарт не распространяется на специальные двухколесные велосипеды для исполнения трюков.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ 29235 (ИСО 6742-2—85) Велосипеды. Световозвращающие устройства. Фотометрические и физические требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 велосипед для детей дошкольного возраста: Двухколесное средство передвижения, имеющее стабилизаторы или без них, с высотой седла от 435 до 635 мм, которое приводится в движение только за счет мускульной силы ребенка в седле, в частности с помощью педалей.

3.2 тормозная ручка: Рукоятка, управляющая тормозным механизмом.

3.3 сила торможения: Усилие, тангенциальное относительно шины колеса, препятствующее его вращению при применении тормозов.

Издание официальное

1

ГОСТ Р 58704—2024

3.4 параллельный тормозной рычаг: Тормозная ручка (см. 3.2) с осью вращения, параллельной оси ручки руля.

3.5 травмоопасный выступ: Выступ, который благодаря своему расположению и жесткости может представлять опасность для велосипедиста или вследствие удара об него при нормальном использовании, или при падении велосипедиста на него в результате дорожно-транспортного происшествия.

3.6 максимальное давление в шине: Максимальное давление в шине, рекомендованное изготовителем шины или обода с точки зрения безопасности и энергосбережения.

Примечание — Если информацию о максимальном давлении в шине указывают как изготовитель шины, так и изготовитель обода, в качестве максимального используемого давления в шине принимают минимальное значение из двух.

3.7 максимальная высота седла: Вертикальное расстояние от опорной поверхности до точки, в которой верхняя поверхность седла пересекается с осью подседельного штыря, измеряемое при условии, что седло расположено в горизонтальном положении, а подседельный штырь закреплен в положении, соответствующем метке минимально допустимой глубины его закрепления в раме велосипеда.

3.8 быстроразъемные устройства: Механизм с рычажным приводом, который соединяет, удерживает или закрепляет колесо или любой другой компонент.

3.9 видимая трещина: Трещина, возникающая в результате испытания, при котором она видна невооруженным глазом.

3.10 колесо и шина в сборе: Собранное колесо, оснащенное шиной и колесом, включающее все необходимые детали для его использования по назначению.

3.11 поддерживающие ролики: Съемные вспомогательные колеса, предназначенные для сохранения равновесия при езде на велосипеде.

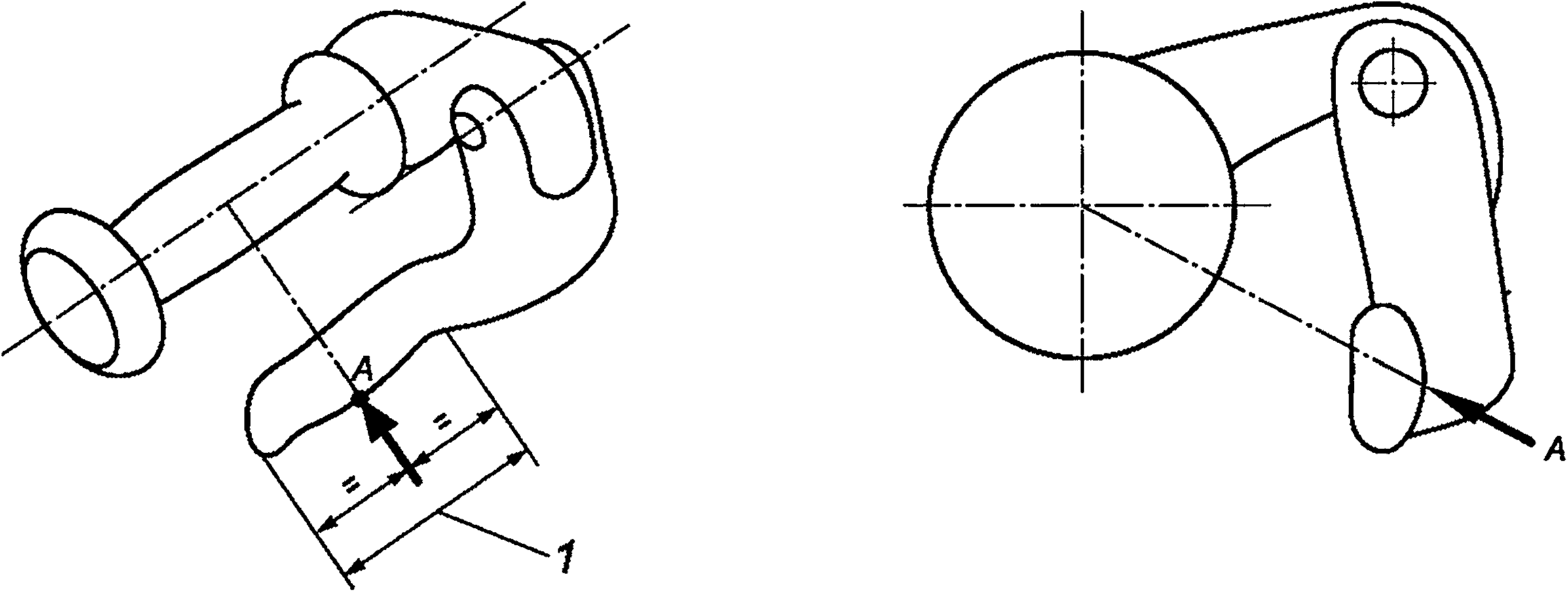

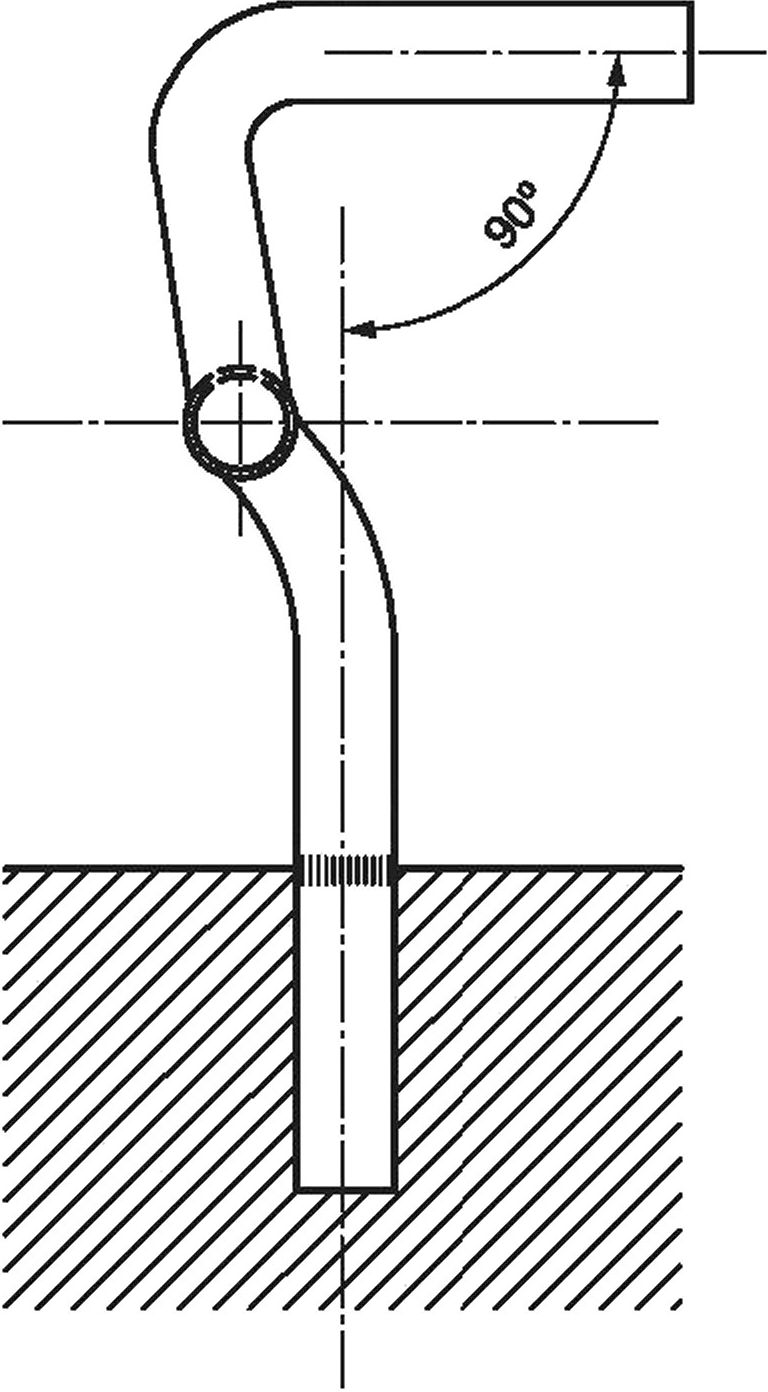

3.12 открытый выступ: Выступ, с которым может соприкасаться средняя часть (50 мм) боковой поверхности цилиндра, длиной 150 мм и диаметром 45 мм, имитирующая ногу ребенка (см. рисунок 1).

Рисунок 1 — Контрольный цилиндр для определения открытого выступа

3.13 стопорные устройства для резьбовых соединений: Устройства, присоединенные или наносимые на резьбу гайки или болта с целью исключения случайного разъединения резьбового соединения.

Пример — Пружинные шайбы, гайки со стопорными устройствами, клеи-фиксаторы или гайки с повышенным трением в резьбе.

4 Требования безопасности

4.1 Велосипеды изготавливают в соответствии с требованиями настоящего стандарта.

4.2 Текстильные и полимерные материалы, применяемые в изготовлении велосипедов, должны соответствовать требованиям химической безопасности согласно [1].

Резьба, выступающая из сопряженной части с внутренней резьбой и представляющая собой открытый выступ (см. 3.12), не должна превышать по длине одного наружного диаметра резьбы.

Размер и форма защиты выступающих краев деталей велосипеда, которые могут соприкасаться с телом пользователя во время езды, не должны допускать ранения или травмы велосипедиста. Концы пружин должны быть скруглены либо снабжены защитными колпачками.

Любой открытый выступ, длина которого после сборки превышает 8 мм, должен иметь радиус закругления не менее 6,3 мм. Торец такого выступа должен иметь максимальный размер не менее 12,7 мм, а минимальный — не менее 3,2 мм.

2

ГОСТ Р 58704—2024

Выступающие края деталей велосипеда или багажника, которые могут соприкасаться с телом пользователя в процессе езды, не должны быть острыми. На верхней трубе рамы не должно быть травмоопасных выступов.

4.3 Любые резьбовые соединения, применяемые при сборке систем подвески, тормозных механизмов и щитков колес, используемые для их крепления к раме или вилке, а также седла к опоре сиденья, должны быть снабжены соответствующими стопорными устройствами для резьбовых соединений (например, пружинными шайбами, контргайками, резьбовыми герметиками или самоконтрящимися гайками).

Минимальный разрушающий крутящий момент затяжки болтов стержня руля должен превышать максимальный крутящий момент затяжки, установленный изготовителем, не менее чем на 50 %.

Крепежные детали стержня руля, ручек руля, рычагов, седла и крепление подседельного штыря должны выдерживать крутящий момент затяжки резьбовых соединений, превышающий установленный изготовителем не менее чем на 50 %.

4.4 Конструкция велосипеда должна обеспечивать возможность установки системы освещения, световозвращателей (по ГОСТ 29235) и сигнального устройства (необходимость комплектации велосипедов указанными устройствами определяется условиями их эксплуатации).

4.5 Механизм складывания (при наличии) должен быть простым для использования, стабильным и безопасным. Блокирующие элементы не должны контактировать с колесами или шинами и допускать возможности непреднамеренного ослабления или разблокировки механизма складывания во время езды.

4.6 Тормоза

4.6.1 Тормозная система

Велосипеды должны быть оснащены двумя независимыми тормозными системами, действующими одна на переднее колесо, а другая — на заднее. Тормозная система заднего колеса должна обеспечивать возможность торможения с помощью ручного или ножного привода в зависимости от конструкции.

В велосипедах с ножным приводом тормозов отношение силы, прикладываемой к педалям, к силе торможения не должно превышать отношения соответственно 2:1.

Не допускается полной блокировки колес. После снятия приложенного к тормозу усилия все элементы тормозной системы должны возвратиться в исходное состояние.

Тормозная колодка должна быть надежно прикреплена к держателю и обеспечивать эффективность торможения.

Применение тормозных колодок, содержащих асбест, не допускается. Определение содержания асбеста происходит визуальным методом по технической документации.

4.6.2 Ручной тормоз

Рукоятку передних тормозов обычно устанавливают слева, а задних — справа, что указывают в инструкции по эксплуатации. Тем не менее конструкция велосипеда должна предусматривать возможность перестановки рукояток, например, если ребенок левша.

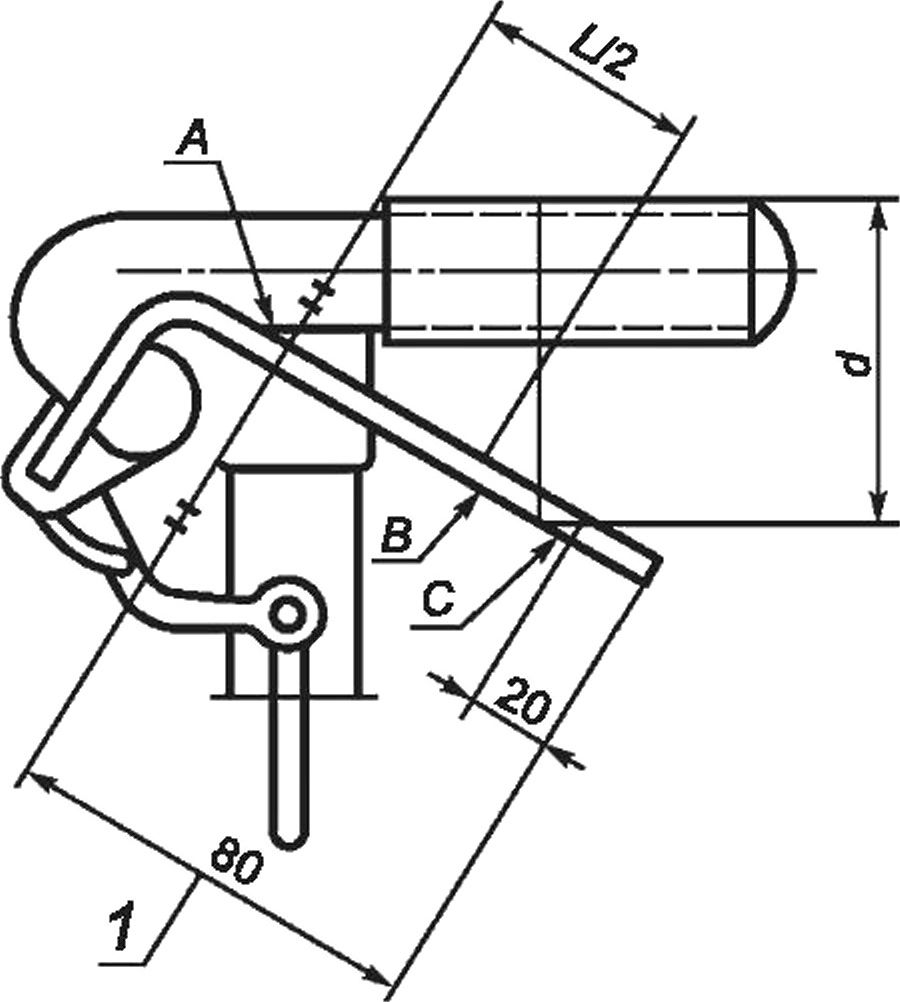

Максимальный размер d между наружными поверхностями рукоятки тормоза и ручки руля должен быть не более 65 мм в любой точке между точками А и В и 80 мм — в любой точке между точками В и С.

3

ГОСТ Р 58704—2024

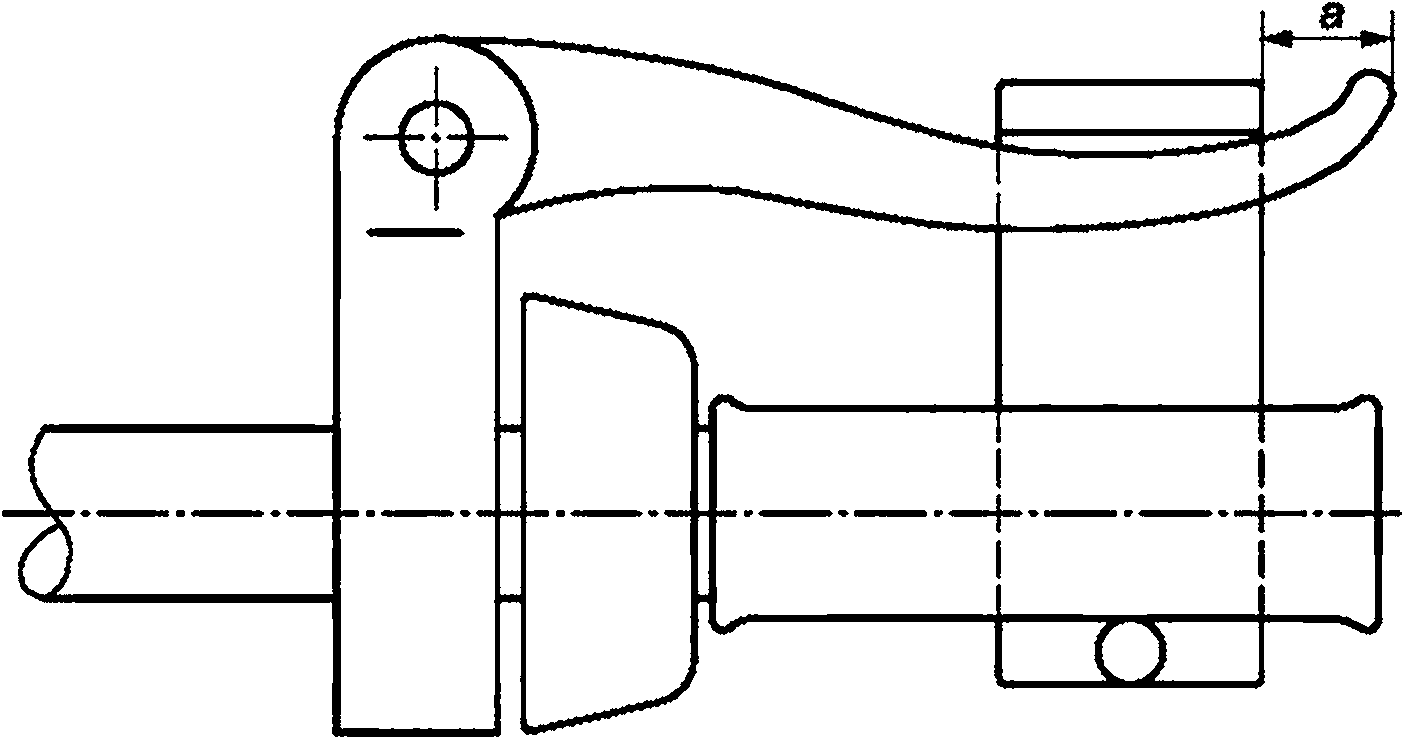

1 — длина рукоятки; 2 — вспомогательный механизм

Рисунок 2 — Размеры рукоятки ручного тормоза

Диапазон регулирования тормозной ручки должен обеспечивать соблюдение указанных требований к размерам.

При испытании ручного тормоза по 5.4.1 и 5.4.5 сила торможения должна составлять не менее 50 Н при приложении на рукоятку тормоза силы, равной 90 Н.

Примечание — Сила торможения 46,3 Н соответствует теоретическому тормозному пути менее 2,5 м при скорости 10 км/ч и общей массе ребенка и велосипеда 30 кг.

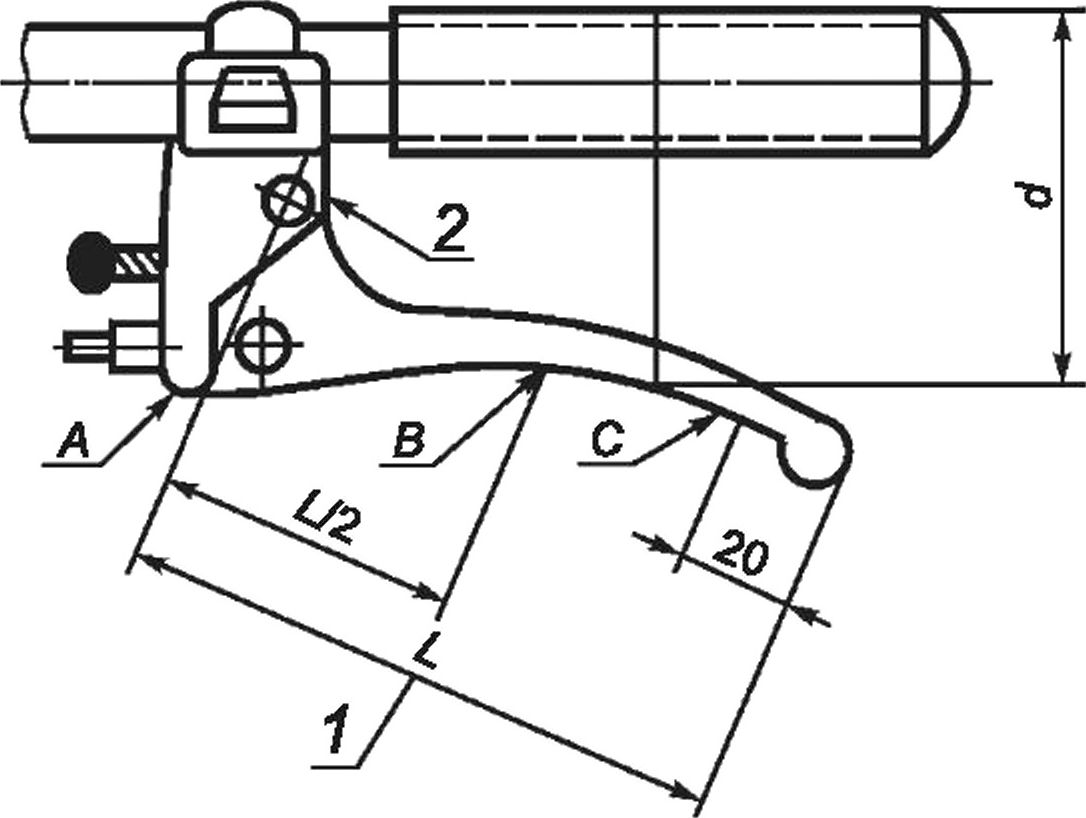

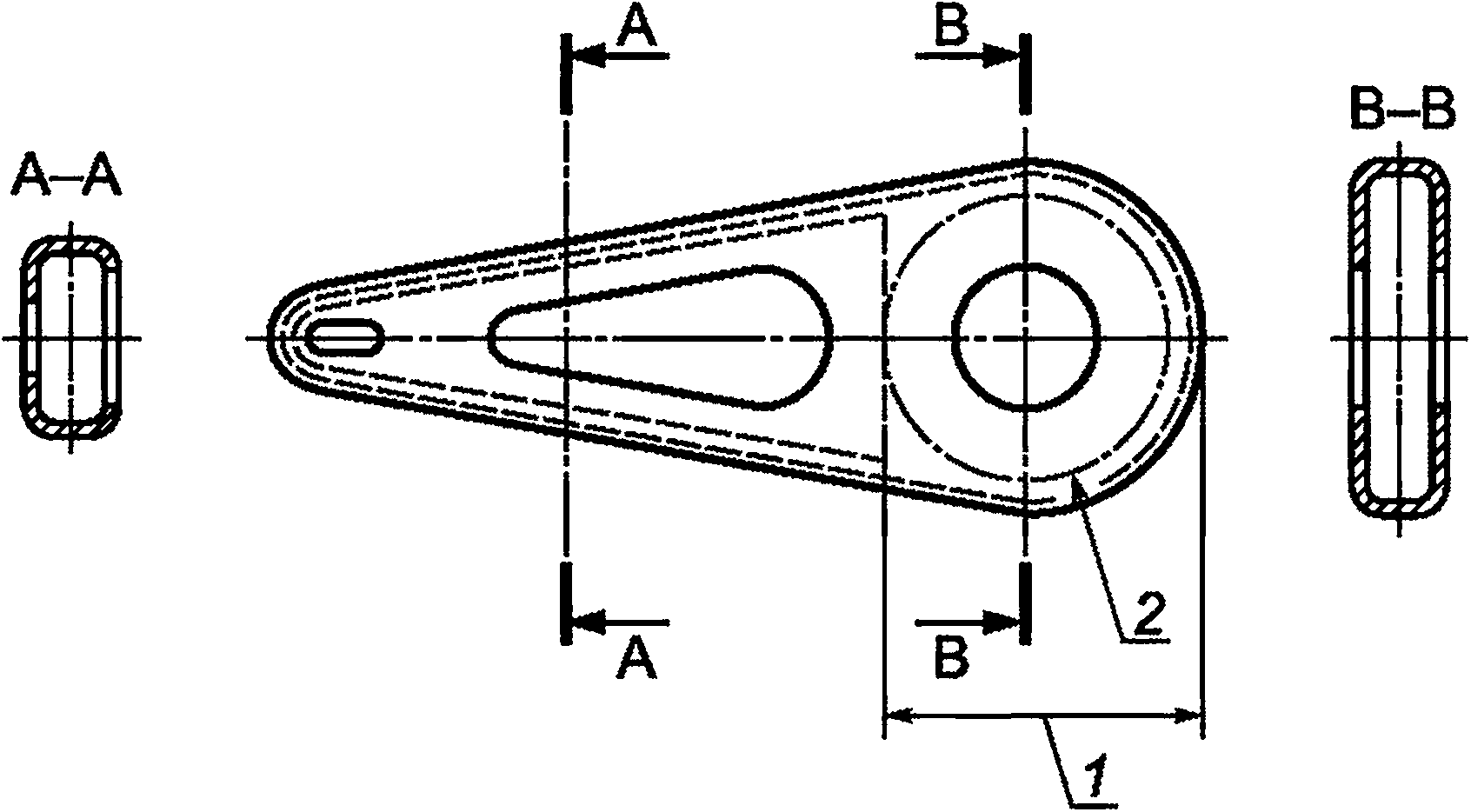

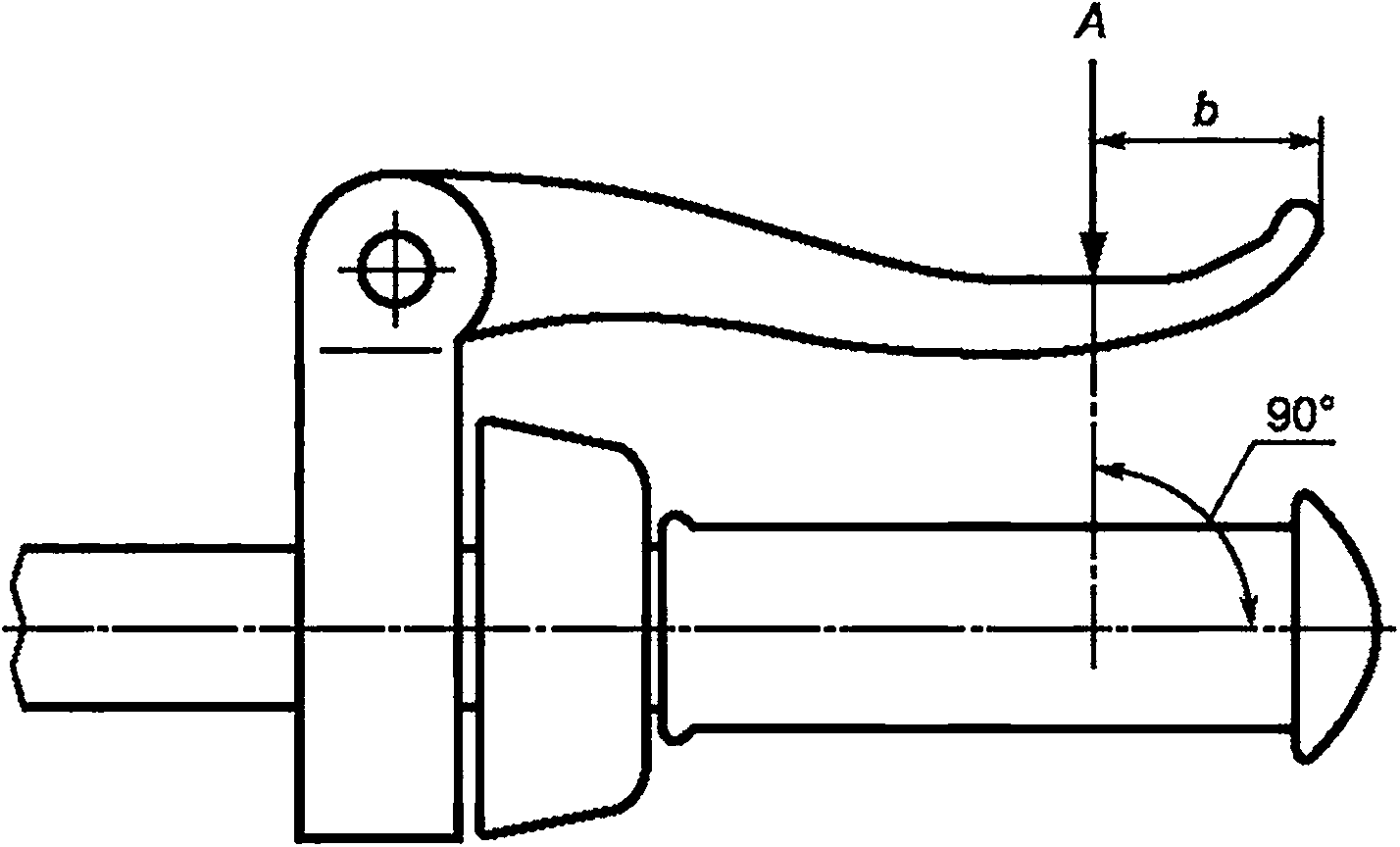

4.6.3 Параллельный тормозной рычаг

Для целей всех испытаний на торможение, описанных в настоящем стандарте, испытательное усилие должно прилагаться на середину длины захвата рычага (см. рисунок 3).

а) Основной вид б) Вид сбоку

А — место приложения усилия (середина расстояния от крайней части рычага до конечной точки, контактирующей с пальцами рук); 1 — длина захвата рычага

Рисунок 3 — Положение приложенного усилия на тормозном рычаге

Стяжные болты гибкого троса не должны перерезать ни одну из проволок при сборке по инструкции изготовителя. В случае неисправности троса ни одна из частей тормозного механизма не должна препятствовать вращению колеса.

4

ГОСТ Р 58704—2024

Конец троса должен иметь предохранительный наконечник, защищающий скрутку проволок и выдерживающий силу стягивания не менее 20 Н.

4.6.4 Регулировка тормоза, тормозные колодки

Каждый ручной тормоз должен иметь возможность регулирования с использованием инструмента или без него для обеспечения эффективного рабочего состояния до степени износа тормозных колодок, указанной в инструкции по эксплуатации.

При правильной регулировке тормозные колодки должны контактировать только с поверхностью, предназначенной для торможения.

При наличии регулятора тормозов его конструкция должна предусматривать невозможность неправильного применения.

Испытания тормозных колодок проводят по 5.4.2.

4.6.5 Задний (ножной) тормоз

Тормоз приводят в действие ногой приложением силы к педали в направлении, противоположном движущей силе. Механизм тормоза должен действовать независимо от положения привода или регулировки. Максимальный угол между положениями шатуна при движении и торможении — не более 60°. Измерение следует проводить, удерживая рукоятку в каждом положении с усилием нажатия на педаль не менее 140 Н. Нагрузку поддерживают в течение 1 мин в каждом положении.

Испытания ножного тормоза проводят по 5.4.4.

4.7 Руль

4.7.1 Общая ширина руля должна составлять от 350 до 550 мм. Расстояние по вертикали между верхней частью ручек руля, находящихся в самом высоком положении, и точкой пересечения оси подседельной трубы с поверхностью седла, находящегося в самом нижнем положении, должно быть не более 400 мм.

4.7.2 Концы руля должны быть снабжены ручками, выдерживающими усилие стягивания не менее 70 Н.

4.7.3 Испытания рулевого управления

4.7.3.1 После испытаний на боковой изгиб узла «руль—вынос» (см. 5.5.1, рисунок 12) не должно быть трещин или разрушений руля или выноса, а остаточная деформация не должна быть более 20 мм на 100 мм длины выноса.

4.7.3.2 После испытаний стержня руля на изгиб нагрузкой под углом 45° (см. 5.5.1, рисунок 13) не должно быть трещин и разрушений стержня, а остаточная деформация не должна быть более 20 мм на 100 мм длины выноса.

4.7.3.3 После испытаний на устойчивость к скручиванию узла «руль—вынос» (см. 5.5.1, рисунок 14) не должно быть перемещений руля относительно выноса.

4.7.3.4 После испытаний на кручение стержня руля и стержня вилки (см. 5.5.2, рисунок 15) не должно быть перемещения руля относительно штока вилки.

4.7.3.5 После испытаний на усталостную прочность (см. 5.5.2.3, рисунки 16, 17) не должно быть видимых трещин трубы руля, стержня руля или выноса.

4.7.3.6 На внешней поверхности стержня руля должна быть метка по всей окружности, указывающая минимальную глубину его ввода в шток вилки. Глубина ввода стержня руля в стержень вилки должна быть не менее 65 мм по отношению к нижнему торцу стержня. Ниже метки должен оставаться участок стержня длиной, равной не менее одного диаметра стержня, или вынос руля должен иметь неподвижный стопор, предотвращающий его вытягивание из штока вилки. Ограничительная метка ввода не должна уменьшать прочность стержня.

4.7.4 Правильно отрегулированный руль должен свободно, без заеданий и люфта в подшипниках поворачиваться в обе стороны не менее чем на 60° и не более чем на 75° относительно движения прямо.

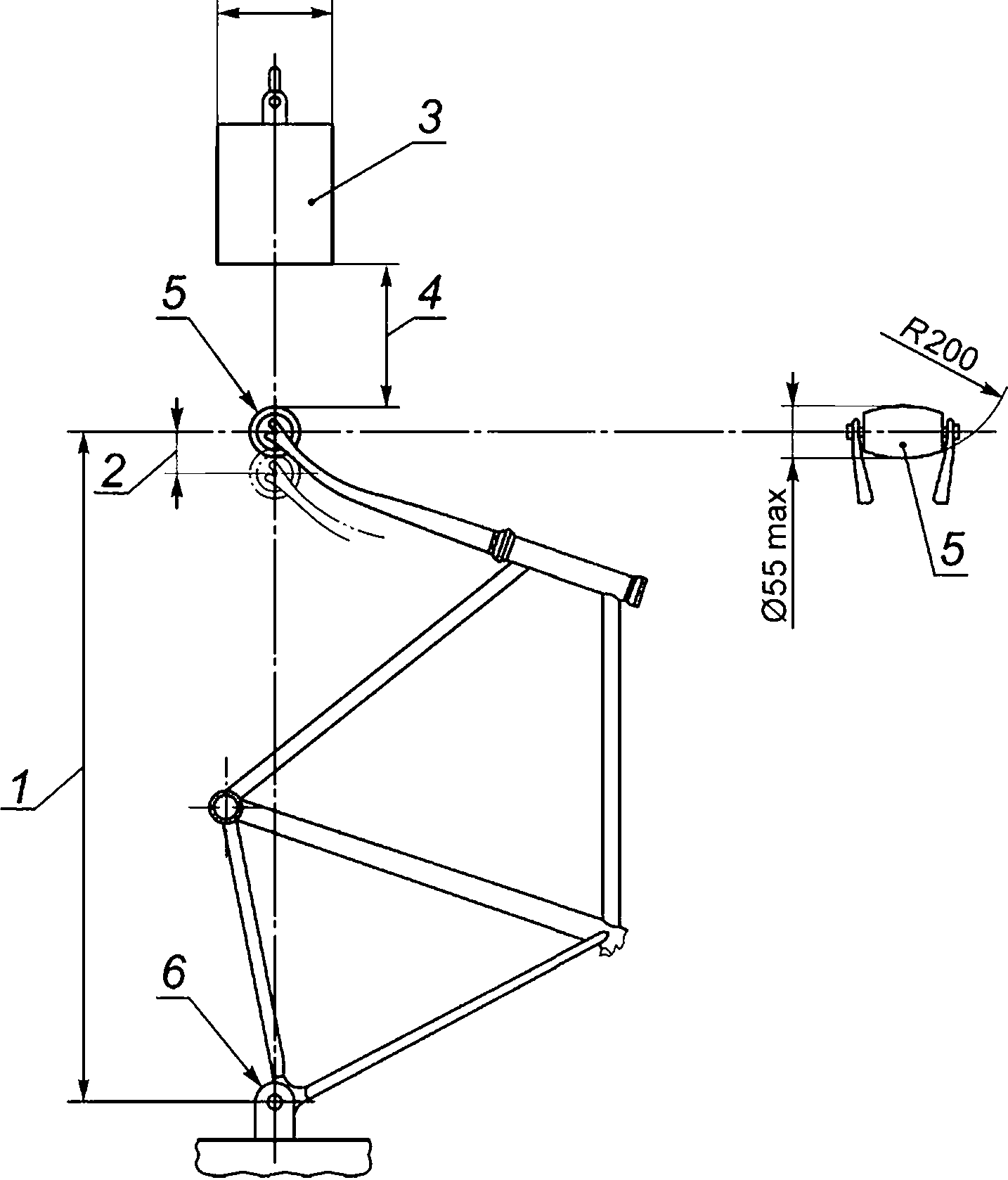

4.7.5 Геометрия рулевого управления

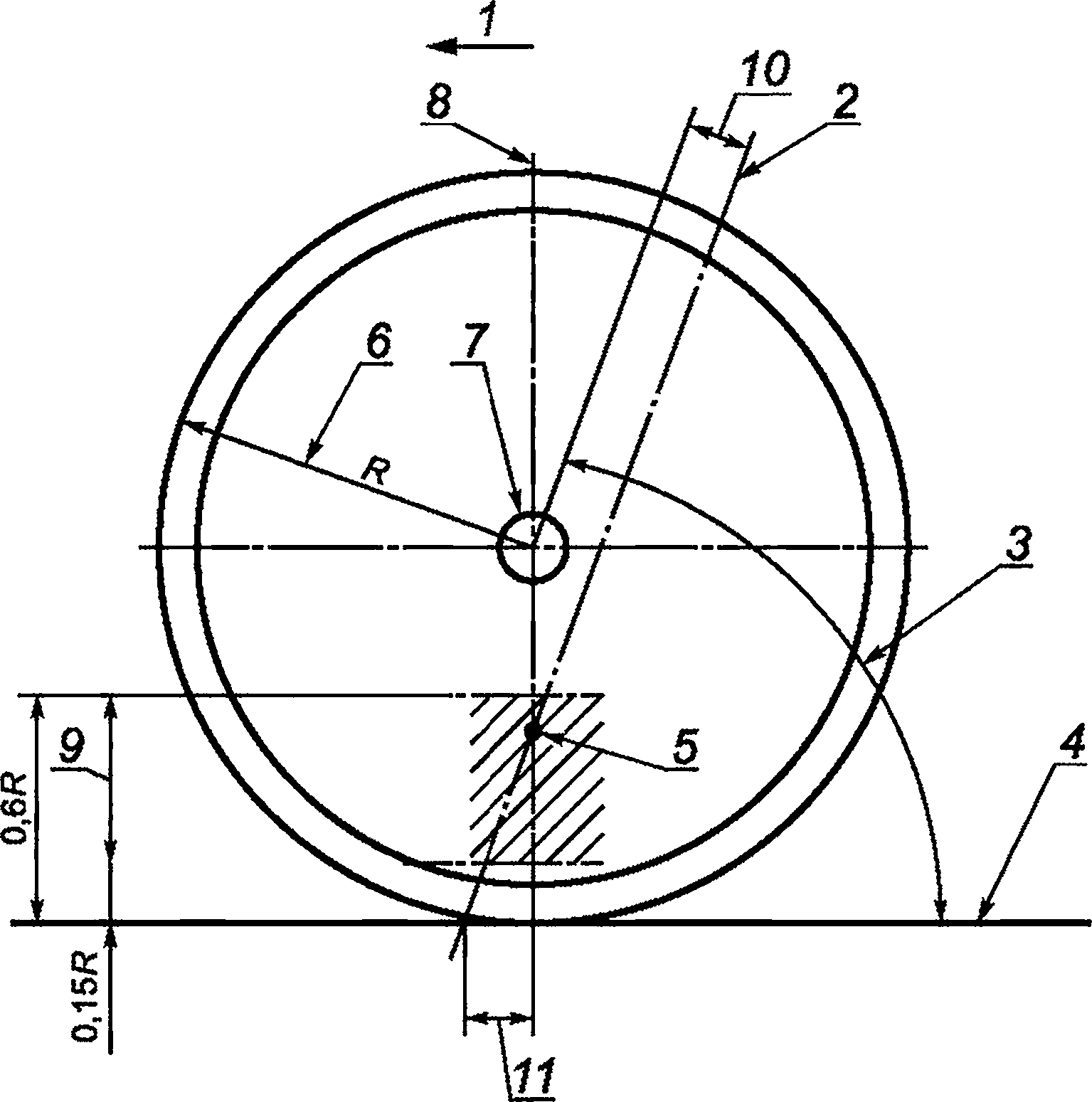

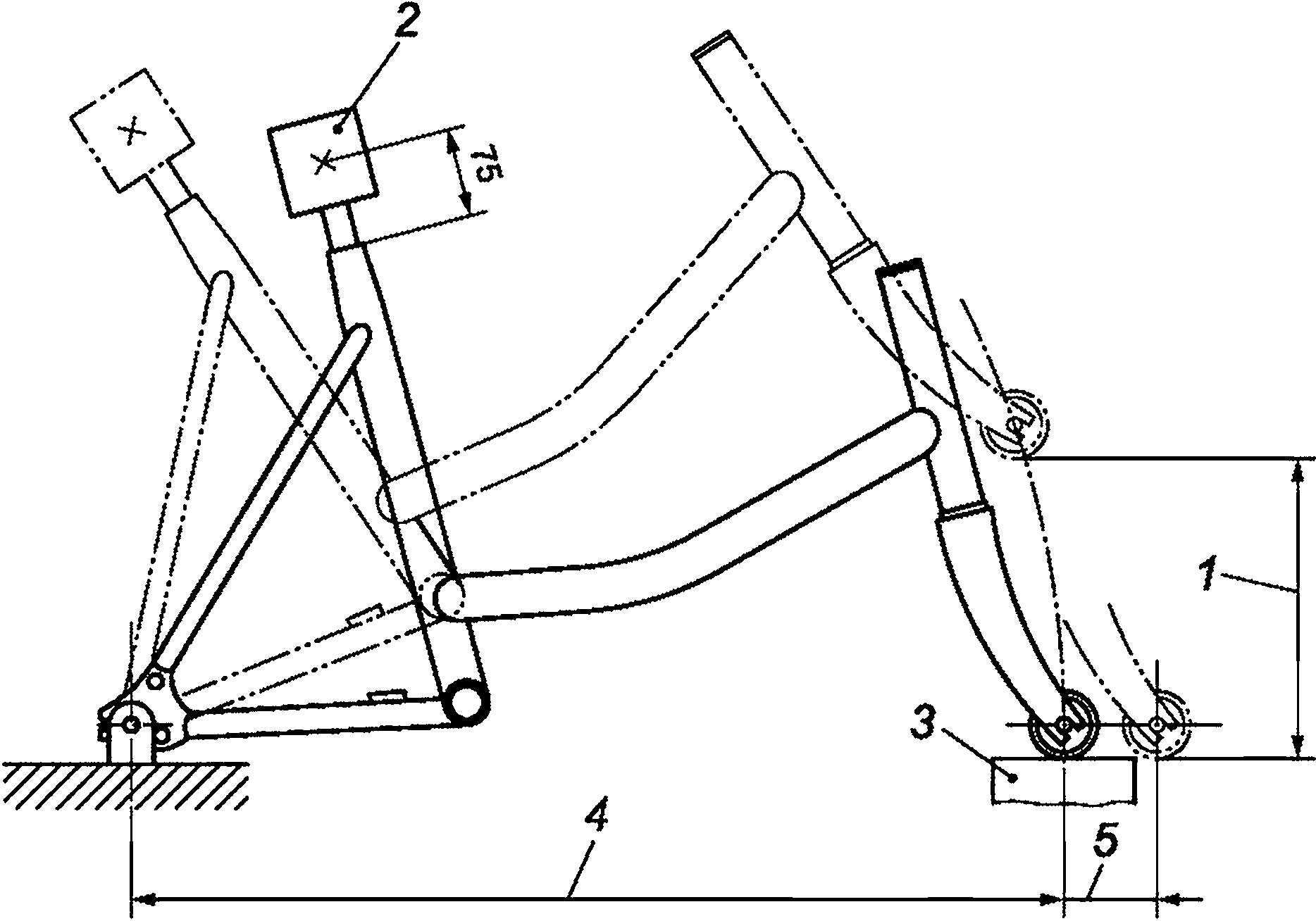

Точка пересечения оси рулевой колонки 5 и перпендикуляра к горизонтальной поверхности, проходящего через центр колеса, должна находиться в области 9 (заштрихована), размеры области должны соответствовать указанным на рисунке 4.

5

ГОСТ Р 58704—2024

1 — направление движения; 2 — ось поворота колеса; 3 — угол наклона рулевой колонки; 4 — линия опорной поверхности;

5 — точка пересечения; 6 — радиус колеса; 7 — центр колеса; 8 — перпендикуляр к опорной поверхности;

9 — зона допустимых пределов; 10— смещение вилки; 11 — выкат переднего колеса

Рисунок 4 — Геометрия рулевого управления

4.7.6 Для обеспечения устойчивости рулевого управления не менее 25 % общей массы велосипеда и ребенка должно приходиться на переднее колесо при условии, что положение седла и ручек руля позволяет ребенку, находящемуся в седле и держащемуся за ручки, максимально сместиться назад.

4.8 Рама

4.8.1 Узел «рама — вилка» должен быть прочным (испытания по 5.5.3, 5.5.4).

4.9 Колеса

4.9.1 Допуск радиального биения колес — 2 мм; торцевого — 2 мм.

Зазор между шиной и любой деталью рамы, вилки, щитка или крепления щитка должен быть не менее 6 мм.

4.9.2 При затяжке гаек оси колеса должно быть обеспечено превышение минимального крутящего момента, установленного изготовителем, на 50 % без разрушения их резьбы.

4.9.3 Максимальное значение внутреннего давления в шинах, рекомендуемое изготовителем, должно быть отлито на ее боковой поверхности и быть легко различимо на колесе в сборе.

На непневматические шины требование не распространяется.

Примечание — Минимальное давление рекомендуется отливать на боковой поверхности шины.

Шина должна соответствовать конструкции обода так, чтобы при накачивании до рекомендованного значения внутреннего давления, отлитого на боковой поверхности, плюс 100 кПа, шина должна оставаться на ободе неповрежденной не менее 5 мин.

Испытания колес проводят по 5.6.

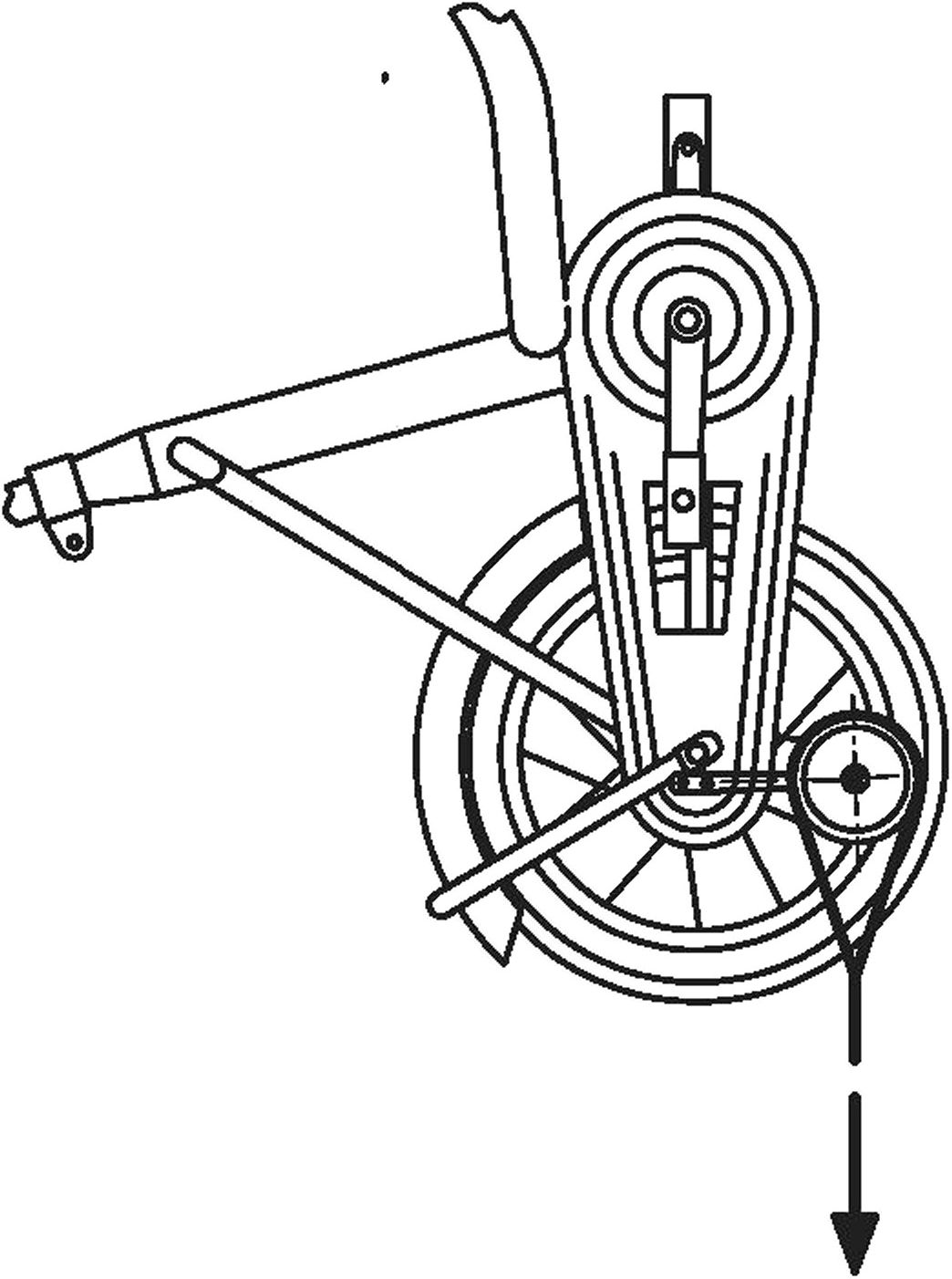

4.10 Педали

4.10.1 Конструкция педали должна обеспечивать неподвижность опорной поверхности относительно корпуса педали. Педаль должна свободно поворачиваться на оси.

6

ГОСТ Р 58704—2024

Педали должны иметь две опорные поверхности или одну, автоматически занимающую положение «к ступне».

4.10.2 Ни одна деталь педали, находящейся в самой нижней точке, и ее опорная поверхность не должны касаться поверхности земли при отклонении ненагруженного велосипеда со снятыми поддерживающими роликами от вертикального положения на 23°.

Если велосипед снабжен пружинным амортизатором, то он должен быть сдавлен приложением на седло грузом массой 30 кг при вертикальном положении велосипеда. При зажиме подвески в таком положении велосипед должен быть наклонен под углом 23° к вертикали, прежде чем какая-либо часть педали коснется земли.

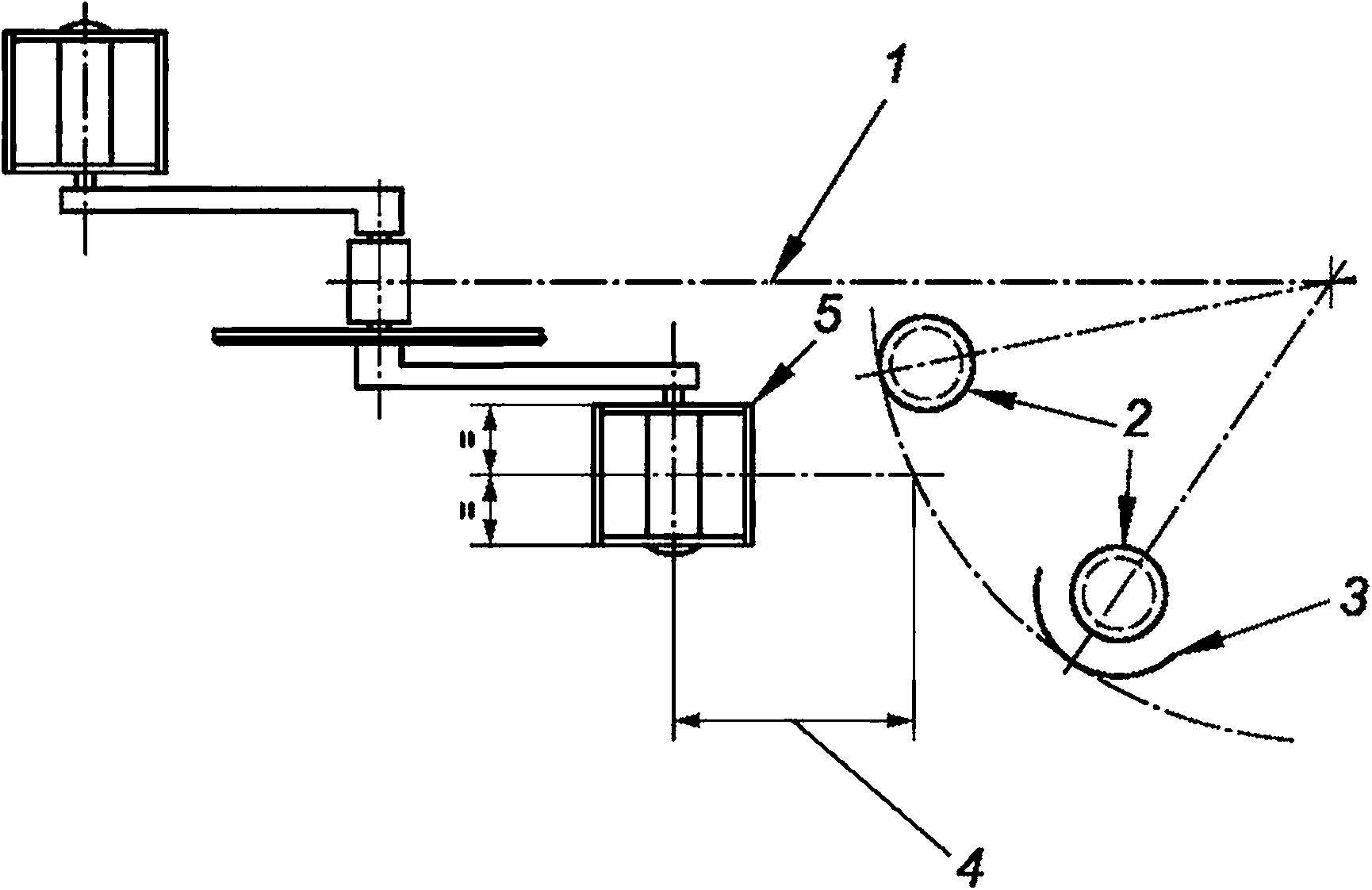

Расстояние между педалью и шиной или передним крылом (при повороте руля в любое положение) должен быть не менее 89 мм (см. рисунок 5).

1 — продольная ось; 2 — передняя шина; 3 — крыло; 4 — расстояние; 5 — педаль

Рисунок 5 — Расстояние между педалью и передней шиной

4.10.3 Должен быть установлен световозвращатель на передней и задней поверхностях педалей. Испытания педалей проводят по 5.7.

4.11 Седло и подседельный штырь

4.11.1 Ни одна деталь седла, опоры седла или принадлежностей, прикрепленных к седлу, не должна возвышаться над его поверхностью в точке его пересечения с осью подседельного штыря более чем на 125 мм.

4.11.2 Подседельный штырь должен иметь метку, четко определяющую минимальную глубину его ввода в раму. Эта метка должна быть расположена на расстоянии, равном не менее двух диаметров подседельного штыря, измеряемом от его торца, и не должна снижать его прочность.

Для круглого поперечного сечения метка должна располагаться на расстоянии не менее двух диаметров подседельного штыря от ее нижней части. Для некруглого поперечного сечения метка должна быть на расстоянии не менее 65 мм от нижней части подседельного штыря либо подседельный штырь должен иметь постоянный стопор, чтобы предотвратить его вытягивание из рамы.

Испытания седла и подседельного штыря проводят по 5.10.

4.12 Щиток привода велосипеда

Велосипед с седлом высотой от 560 и до 635 мм должен быть оснащен диском ведущей звездочки или другим защитным устройством, закрывающим наружную поверхность верхней точки касания цепи с ведущей звездочкой. Диск ведущей звездочки должен превышать диаметр наружной поверхности цепи, когда она полностью размещается на ведущей звездочке. Другое защитное устройство должно

7

ГОСТ Р 58704—2024

закрывать цепь на расстоянии не менее 25 мм, измеряемом вдоль цепи, до точки, где зубья ведущей звездочки впервые проходят между боковыми пластинами цепи.

Велосипед с седлом максимальной высотой менее 560 мм должен быть оснащен щитком цепи, полностью закрывающим наружную поверхность и края цепи, ведущую и ведомую звездочки, внутреннюю поверхность ведущей звездочки, точки касания цепи с ведущей звездочкой (см. рисунок 6).

1 — размер защиты внутренней поверхности; 2 — звездочка

Рисунок 6 — Щиток привода велосипеда

4.13 Поддерживающие ролики

При установке на велосипед поддерживающих роликов в соответствии с инструкциями изготовителя должны быть выполнены следующие требования:

а) расстояние по горизонтали между плоскостью симметрии велосипеда и внутренней торцевой поверхностью каждого ролика должно составлять не менее 175 мм;

б) при поддерживании велосипеда на плоской горизонтальной поверхности зазор между каждым роликом и этой поверхностью не должен превышать 25 мм.

Испытания проводят по 5.11 (рисунок 31).

5 Методы испытаний

5.1 При проведении испытаний образцы должны быть в полностью собранном состоянии, если в соответствующем методе не указано иное.

При проведении испытаний допуски номинальных значений параметров должны быть следующими, если в методе испытаний не указано иное:

- усилие — +5 %;

- масса — ±1 %;

- размеры — ±1 мм;

- углы — ±1°;

- время — ±5 с;

- температура — ±2 °C;

- давление — ±5 %.

5.2 Все испытания на прочность проводят при температуре (23 ± 5) °C с предварительной выдержкой образцов в течение 2 ч при этой температуре.

Испытания на прочность включают в себя статические, динамические, усталостные испытания и испытания на ударопрочность.

Каждое испытание (кроме статических) проводят на новом образце. При наличии только одного образца испытания проводят в следующей последовательности: статические, усталостные, динамические, на ударопрочность, что фиксируют в отчете или протоколе испытаний, поскольку результаты

8

ГОСТ Р 58704—2024

предыдущих испытаний могут влиять на результаты последующих, а в случае разрушения образца сопоставление с результатами испытаний на отдельных образцах невозможно.

Нагрузку при проведении испытаний на усталостную прочность прикладывают и ослабляют постепенно. Степень затяжки зажимов проверяют после 1000 циклов испытаний и вносят поправки в исходные настройки сборочных узлов (применимо ко всем компонентам, использующим зажимы для крепления).

5.3 Размеры тормозной ручки на рукоятке руля

5.3.1 Метод испытаний тормозной ручки

Приставляют шаблон, изображенный на рисунке 7, к рукоятке руля или к окончанию рулевого стержня (если изготовитель не комплектует велосипед рукоятками руля) и к тормозной ручке, как показано на рисунке 8, так чтобы поверхность 7 контактировала с наконечником рукоятки руля или с окончанием рулевого стержня и боковой поверхностью тормозной ручки. Следует убедиться в том, что поверхность 2 охватывает область тормозной ручки, которая контактирует с пальцами велосипедиста, при этом шаблон не должен вызывать никакого движения тормозной ручки в направлении рукоятки руля. Измеряют размер а как расстояние между крайней точкой тормозной ручки до плоскости шаблона, прилегающей к поверхности, предназначенной для контакта с пальцами велосипедиста. Измерения проводят только на полностью собранном велосипеде.

1 — вертикальная поверхность; 2 — горизонтальная поверхность; 3 — стержень

Рисунок 7 — Размерный шаблон для тормозных ручек

9

ГОСТ Р 58704—2024

Примечание — Приведена минимальная длина наконечника рукоятки руля

Рисунок 8 — Метод размещения размерного шаблона на тормозных ручках и рукоятках руля

5.4 Проверка тормозной системы

5.4.1 Для всех испытаний на торможение испытательную силу А прикладывают на расстоянии 5 = 25 мм от свободного конца тормозной ручки (см. рисунок 9).

А — приложенная сила; b = 25 мм

Рисунок 9 — Положение приложения силы на рычаг тормоза

5.4.2 Испытание тормозных колодок (см. 4.6.6) проводят на велосипеде с установленными в правильном положении тормозами и эквивалентной массой на седле. Общая масса велосипеда с эквивалентной массой — не менее 30 кг.

Приводят в действие каждый тормозной рычаг с силой не более 130 Н или с усилием, достаточным для возникновения контакта тормозной ручки с ручкой руля. Поддерживают значение усилия при одновременном движении велосипеда вперед и назад не менее чем на 75 мм по пять раз в каждом направлении.

5.4.3 Испытание на прочность тормозной ручки проводят после регулировки тормозной системы в соответствии с рекомендациями в инструкциях изготовителя. Прикладывают усилие к тормозной ручке в точке, указанной на рисунке 9. Это усилие должно составлять 300 Н или меньше, чтобы:

а) привести тормозную ручку к соприкосновению с рукояткой руля или с окончанием рулевого стержня, в случае когда изготовитель не комплектует велосипед рукоятками руля;

Ь) привести к совмещению удлинителя тормозной ручки с поверхностью рулевого стержня или к соприкосновению с ним;

с) довести дублирующую ручку тормоза до упора.

10

ГОСТ Р 58704—2024

Повторяют испытания 10 раз на каждой тормозной ручке, дублирующей ручке тормоза или на удлинителе тормозной ручки.

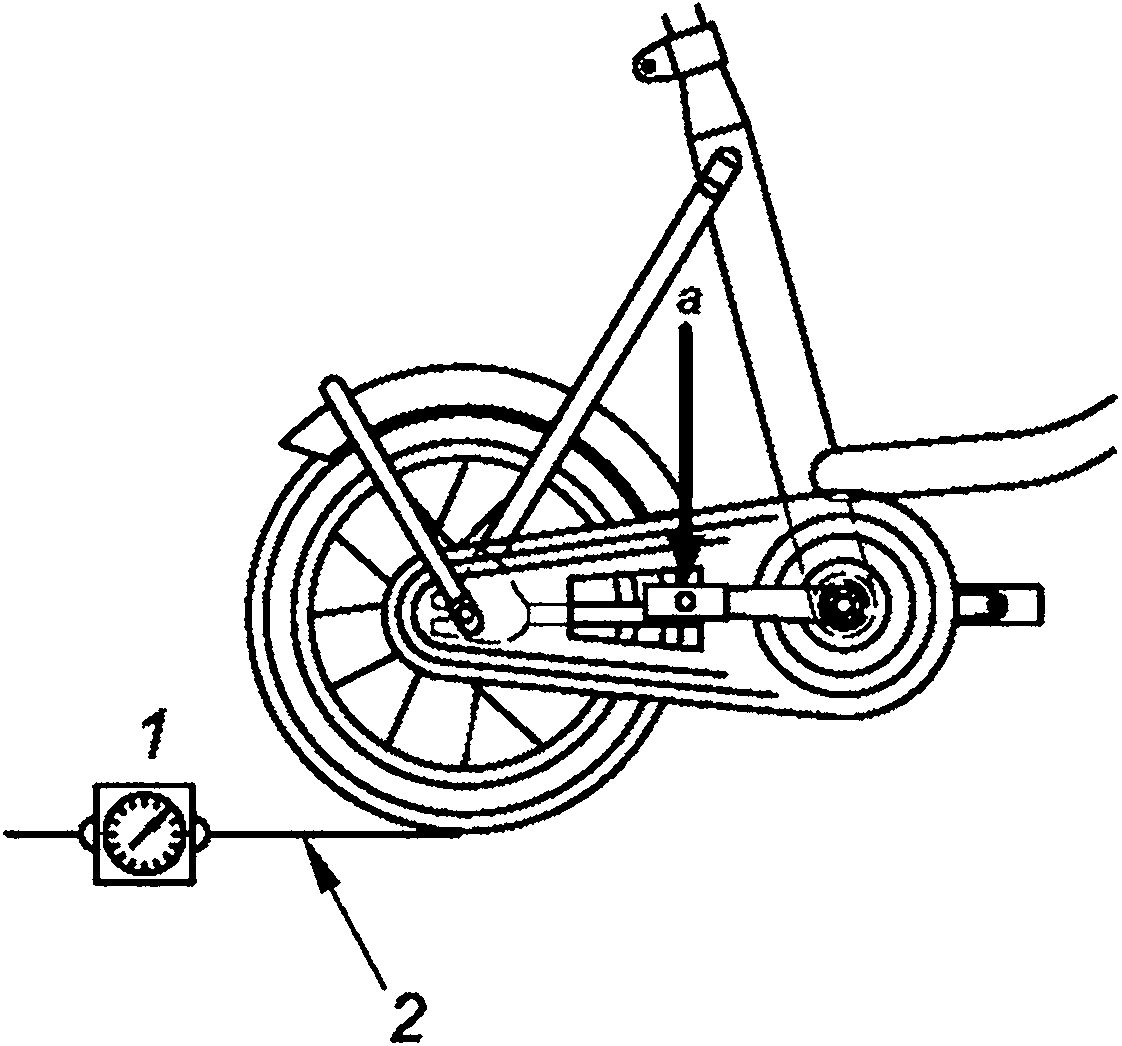

5.4.4 Испытание заднего тормоза (см. 4.6.7) проводят после регулировки тормозной системы в соответствии с рекомендациями в инструкции изготовителя. Шатун педали должен находиться в горизонтальном положении (см. рисунок 10). Постепенно прикладывают в вертикальном направлении силу, прогрессивно увеличивая усилие до 1000 Н к центру оси педали и удерживают в течение 1 мин. Испытание проводят пять раз.

А^

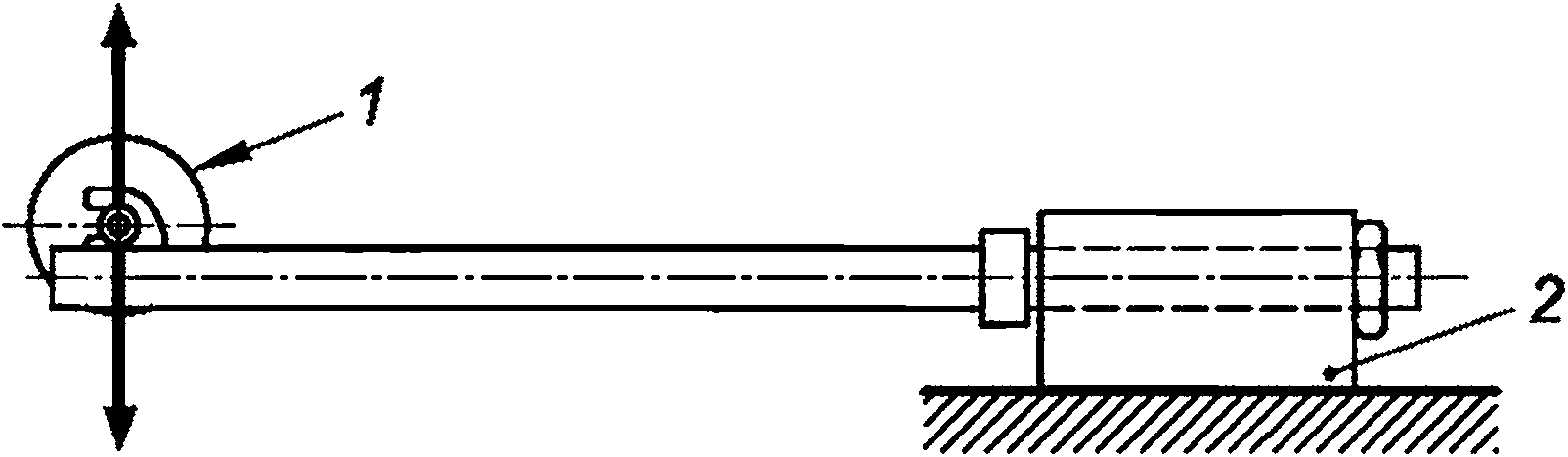

1 — измерительный прибор; 2 — лента, обернутая вокруг колеса, или трос для приложения усилия по касательной; а — направление приложения силы на педаль; А — сила торможения колеса

Рисунок 10 — Измерение силы торможения заднего колеса

После испытания не должно быть неисправностей тормозной системы или любого ее элемента.

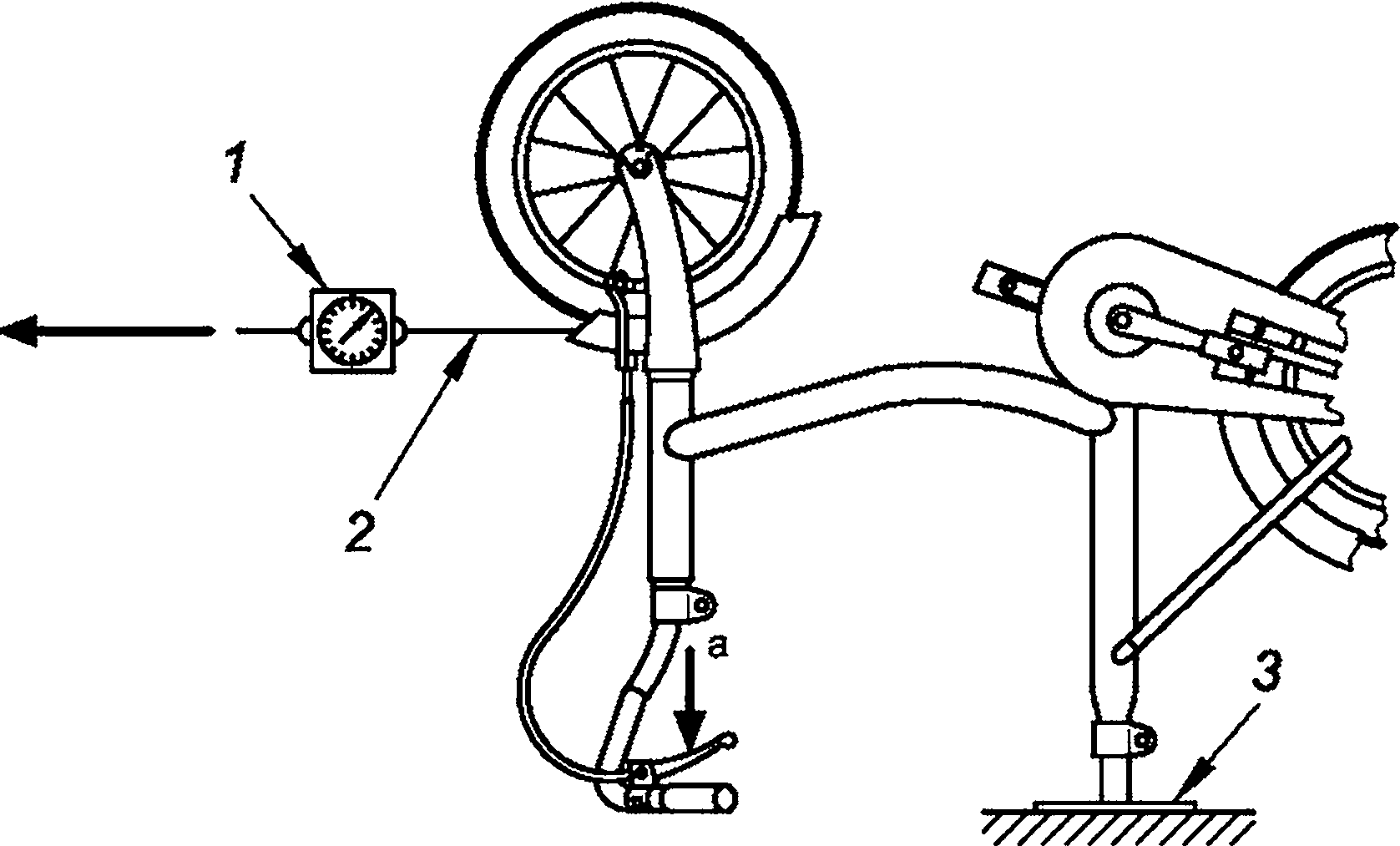

5.4.5 Испытание ручного тормоза

Проверку эффективности ручного тормоза проводят на велосипеде с отрегулированным тормозом (возможно, со снятым седлом).

Велосипед закрепляют в зажимном приспособлении, а прибор, измеряющий тормозное усилие, соединяют с соответствующим колесом (см. рисунок 11).

1 — прибор для измерения тормозного усилия; 2 — лента, обернутая вокруг колеса, или трос для приложения усилия по касательной; 3 — зажимное приспособление; А — сила, приложенная к колесу; а — сила, приложенная к тормозному рычагу

Рисунок 11 — Измерение тормозного усилия от ручного тормоза (типовая схема)

11

ГОСТ Р 58704—2024

Постепенно прикладывают усилия от 45 до 90 Н к соответствующему рычагу тормоза, указанному на рисунке 9. К колесу по касательной к окружности прикладывают усилие в направлении движения вперед.

К колесу по касательной к окружности шины прикладывается при помощи прибора, измеряющего силу, постоянная тянущая сила в направлении движения вперед. После одного оборота колеса, поддерживая тянущую силу на колесе, снимают показание силы торможения.

По результатам трех измерений определяют среднее арифметическое тормозного усилия на колесе.

5.4.6 Эффективность заднего тормоза

Проверку эффективности заднего тормоза проводят на велосипеде с отрегулированным тормозом.

Велосипед закрепляют в зажимном приспособлении, а прибор, измеряющий тормозное усилие, соединяют с соответствующим колесом (см. рисунок 10).

К педали под прямым углом к шатуну и в направлении торможения прикладывают усилия 20, 40, 60, 80 и 100 Н. Отношение усилия на педали к тормозному усилию должно быть не более двух.

К колесу по касательной к окружности прикладывают усилие в направлении движения вперед.

После одного полуоборота колеса снимают показания прибора, измеряющего тормозное усилие, при вращении колеса.

По результатам трех измерений определяют среднее арифметическое тормозного усилия на колесе.

5.5 Испытания рулевого управления

5.5.1 Механические испытания узла «руль — вынос»

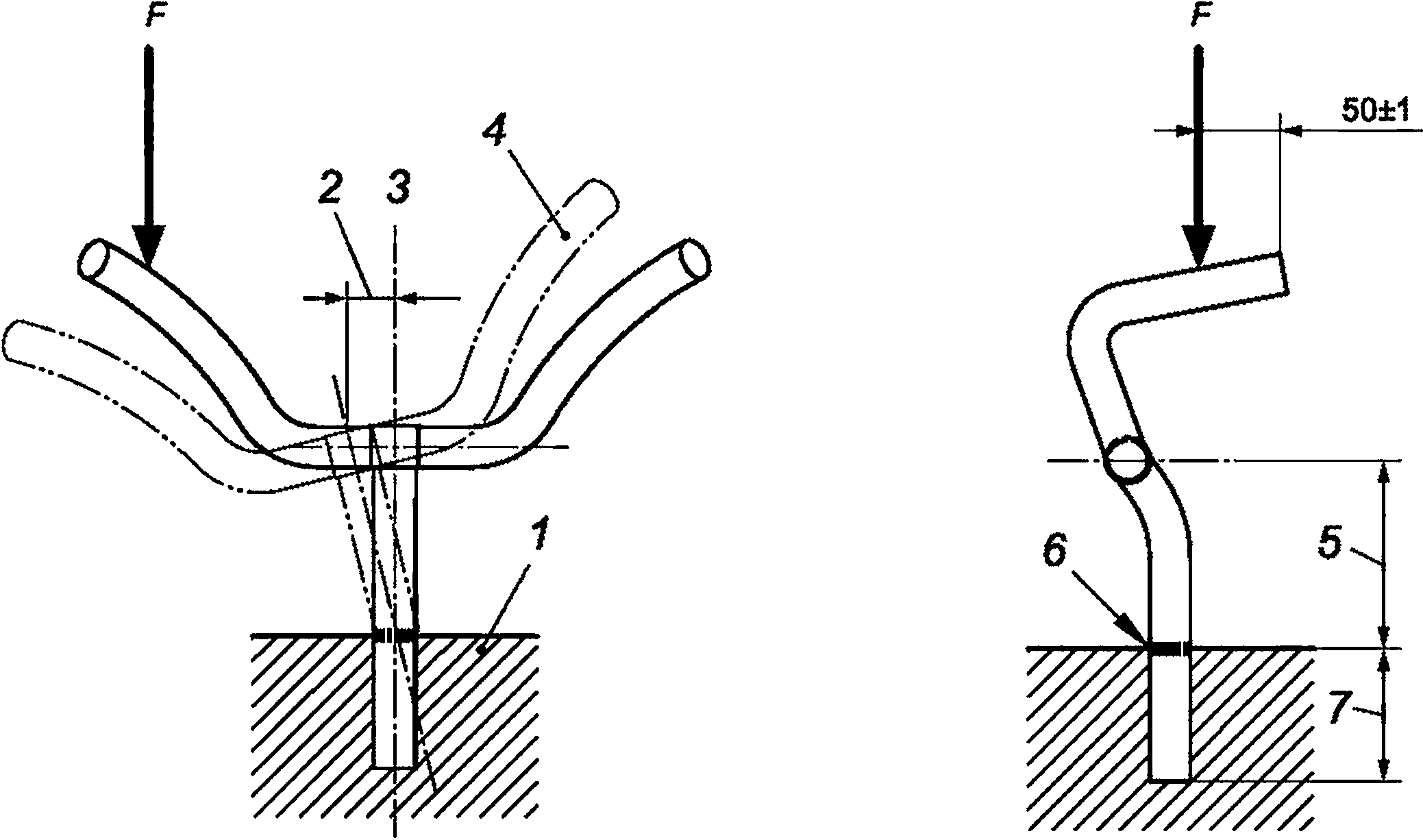

При испытании на соответствие требованиям 4.7 ручки руля располагают в плоскости, перпендикулярной к оси выноса. К выносу руля, надежно закрепленному в зажимном приспособлении на минимальной глубине ввода, вертикально прикладывают силу 450 Н на расстоянии вдоль оси трубы (50 ± 1) мм от свободного конца руля в течение 1 мин (см. рисунок 15).

7 — зажимное приспособление; 2 — остаточная деформация; 3 — ось выноса руля; 4 — отклонение руля;

5 — свободная длина выноса; б — ограничительная метка; 7 — минимальная глубина ввода

Рисунок 12 — Испытание узла «руль — вынос» на боковой изгиб

К стержню руля, надежно закрепленному в зажимном приспособлении на минимальной глубине ввода, в точке крепления руля прикладывается сила 500 Н, направленная вперед под углом 45° от оси стержня, как показано на рисунке 13.

12

ГОСТ Р 58704—2024

1 — сила, прикладываемая в сечении А-А; 2 — ось торца стержня; 3 — прикладываемая сила; 4 — длина свободного стержня; 5 — остаточная деформация; 6 — минимальная глубина ввода; 7 — ограничительная метка; 8 — зажимное приспособление

Рисунок 13 — Испытания на изгиб стержня руля

После каждого испытания не должно быть трещин или разрушений руля или выноса, а остаточная деформация должна быть не более 20 мм на 100 мм длины выноса.

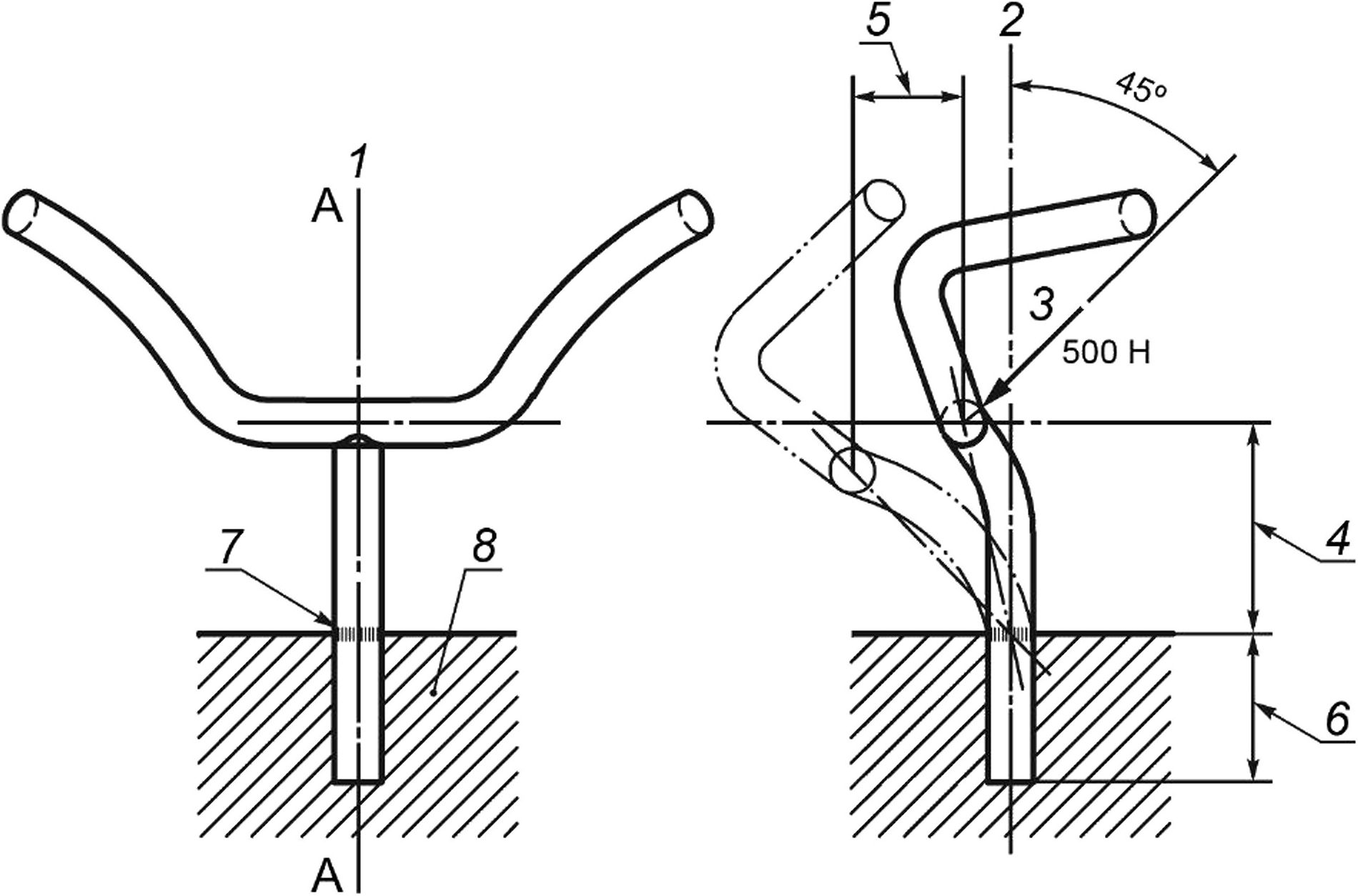

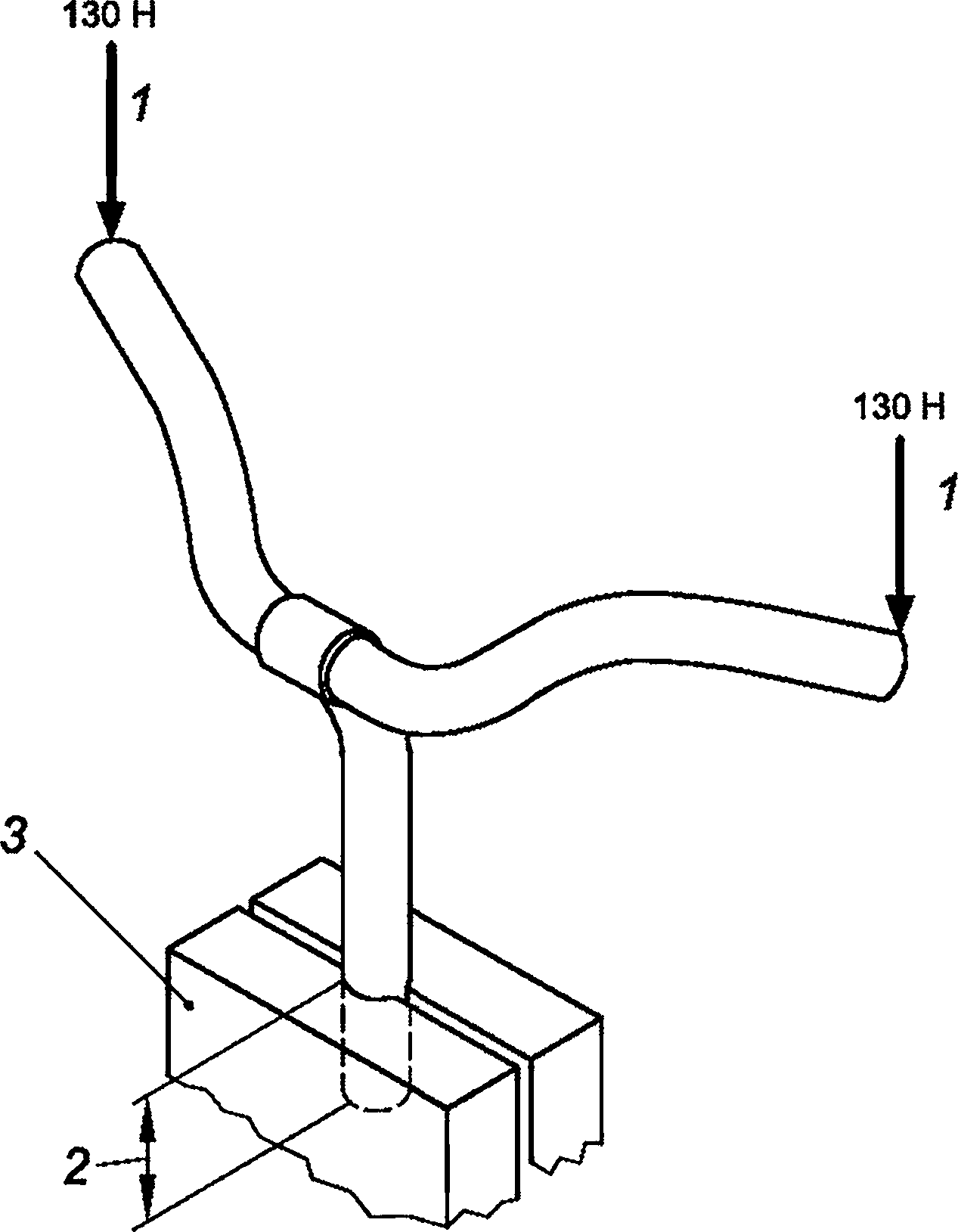

Затем к узлу «руль — вынос», надежно закрепленному на минимальной глубине ввода, прикладывают силу 130 Н одновременно с каждой стороны, создавая максимальный крутящий момент в месте соединения руля с выносом. Силу поддерживают постоянной и прикладывают в течение 1 мин как можно ближе к торцу руля на расстоянии не более 15 мм от его конца (см. рисунок 14).

В зависимости от формы руля направление приложения силы может отличаться от показанного на рисунке 14.

После испытания не должно быть перемещения руля относительно выноса.

13

ГОСТ Р 58704—2024

1 — прикладываемая сила; 2 — минимальная глубина ввода; 3 — зажимное приспособление

Рисунок 14 — Испытание на устойчивость к скручиванию

5.5.2 Испытание на кручение стержня руля и стержня вилки

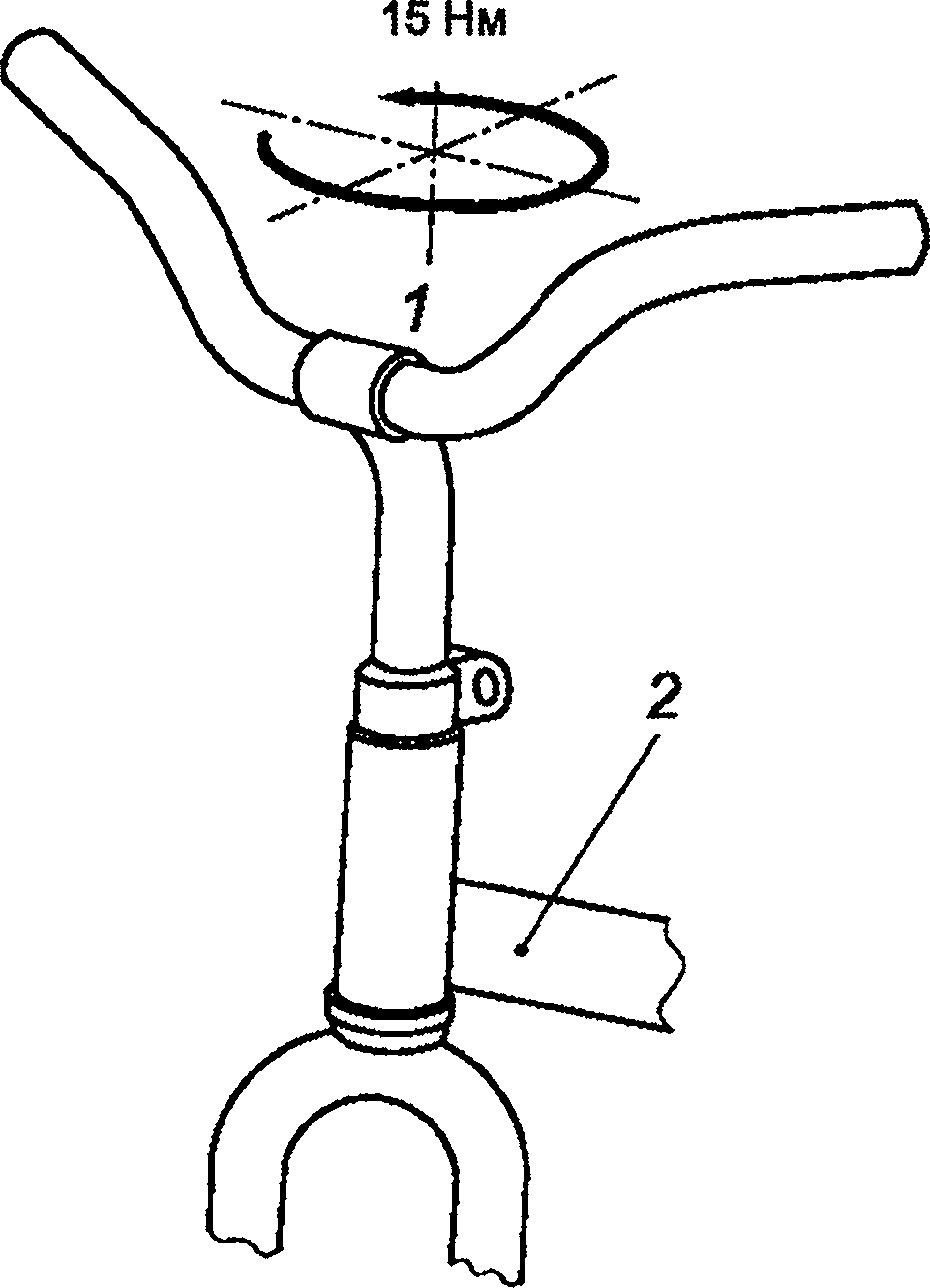

5.5.2.1 К стержню руля, правильно собранному с рамой и стержнем вилки и закрепленному в зажимном устройстве с рекомендуемым изготовителем минимальным крутящим моментом, прикладывают крутящий момент 15 Н-м в течение 1 мин (см. рисунок 15).

5.5.2.2 После испытания не должно быть перемещения руля относительно штока вилки.

14

ГОСТ Р 58704—2024

1 — прикладываемый крутящий момент; 2 — рама и вилка в сборе

Рисунок 15 — Испытание на кручение стержня руля и стержня вилки

5.5.2.3 Испытание на усталостную прочность проводят в два этапа на одном и том же узле следующим образом.

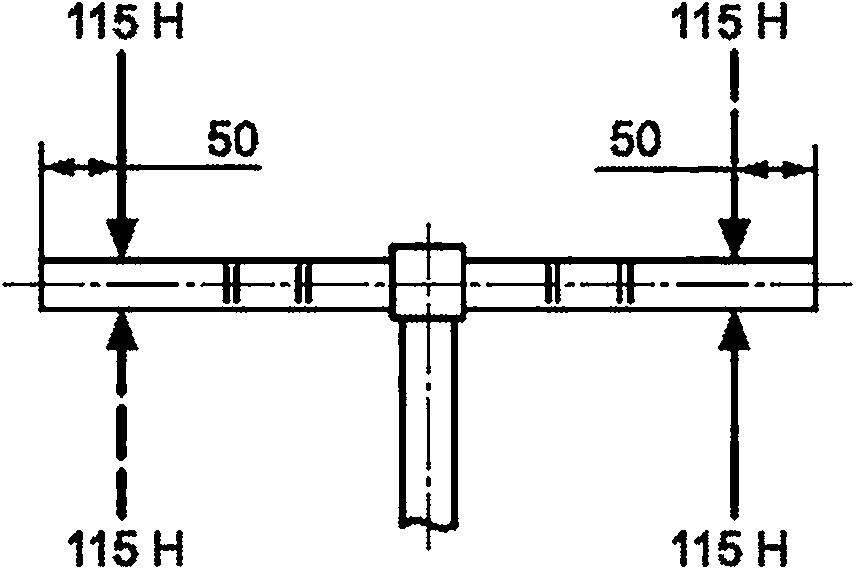

а) Этап 1

Если руль и вынос не сварены, ручки руля располагают в плоскости, перпендикулярной оси выноса руля (см. рисунок 16), надежно закрепляют руль в зажимном устройстве до минимальной глубины ввода.

Рисунок 16 — Испытание регулируемого руля на усталость

15

ГОСТ Р 58704—2024

На расстоянии 50 мм от свободного конца каждой ручки руля в плоскости, параллельной оси выноса или стержня руля, несинхронно прикладывают силу 115 Н (см. рисунок 17, а). Проводят 10 0000 циклов, не допуская резонанса. Максимальная испытательная частота — 10 Гц.

После испытания не должно быть видимых трещин в любой части узла.

190 Н

190 Н

а) Несинхронная нагрузка

б) Синхронная нагрузка

Рисунок 17 — Испытание руля и выноса на усталость

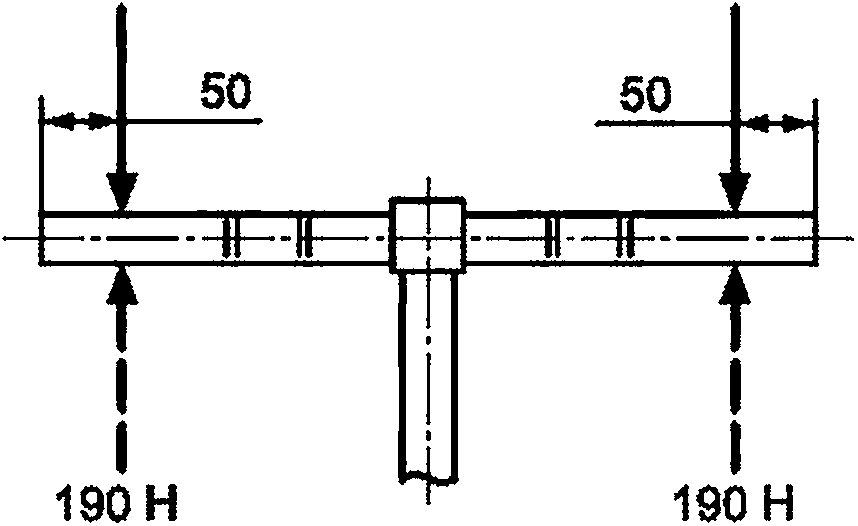

б) Этап 2

На расстоянии 50 мм от свободного конца трубы руля в плоскости, параллельной оси выноса руля, синхронно прикладывают силу 190 Н (см. рисунок 17, б). Проводят 100 000 циклов. Максимальная испытательная частота — 10 Гц.

После испытания не должно быть видимых трещин трубы руля, стержня руля или выноса.

5.5.3 Испытания на удар

Испытание проводят на узле «рама — вилка». Если рама велосипеда, предназначенного для мальчиков, может быть преобразована в раму велосипеда, предназначенного для девочек, путем снятия верхней трубы рамы, то испытание осуществляют со снятой верхней трубой.

При испытании на удар (падающий груз) сначала измеряют расстояние между осями колес. На передней вилке устанавливают ролик массой 1 кг, а узел «рама — вилка» закрепляют вертикально в жестком зажимном приспособлении в точках крепления задней оси (см. рисунок 18). Твердость ролика должна быть не менее 60 HRC на ударной поверхности.

16

0150

ГОСТ Р 58704—2024

1 — расстояние между осями (колесная база); 2 — остаточная деформация; 3 — груз;

4 — высота падения; 5 — ролик массой не более 1 кг; б — жесткая установка крепления задней оси

Рисунок 18 — Испытание на удар (падающий груз)

Груз массой 22,5 кг сбрасывают вертикально с высоты 120 мм таким образом, чтобы его удар пришелся по ролику в точке, находящейся на линии центров колес, в направлении, противоположном наклону вилки.

Испытание на удар (падающий груз) проводят на узле «рама — вилка» с установленным на нем роликом массой 1 кг.

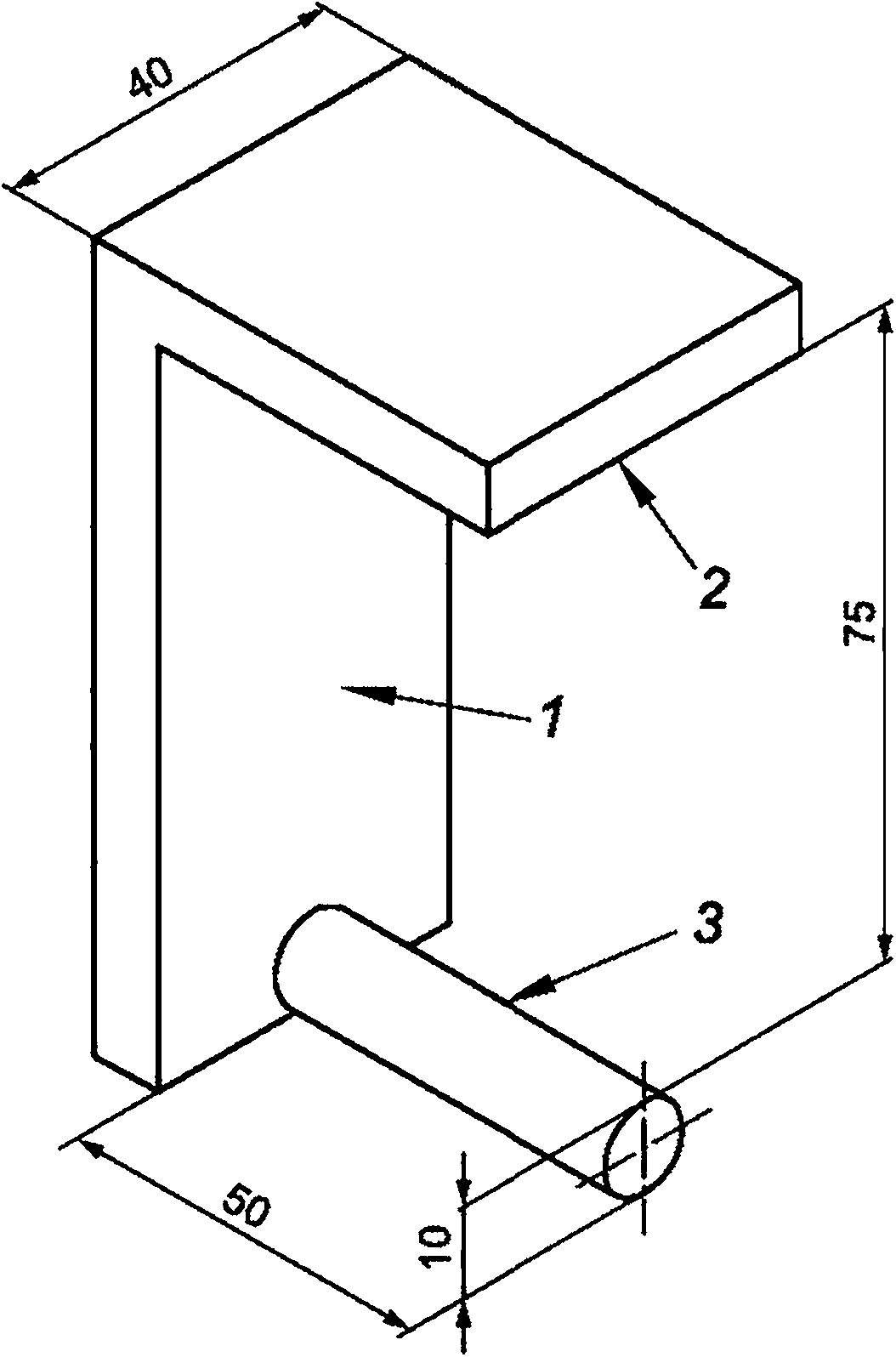

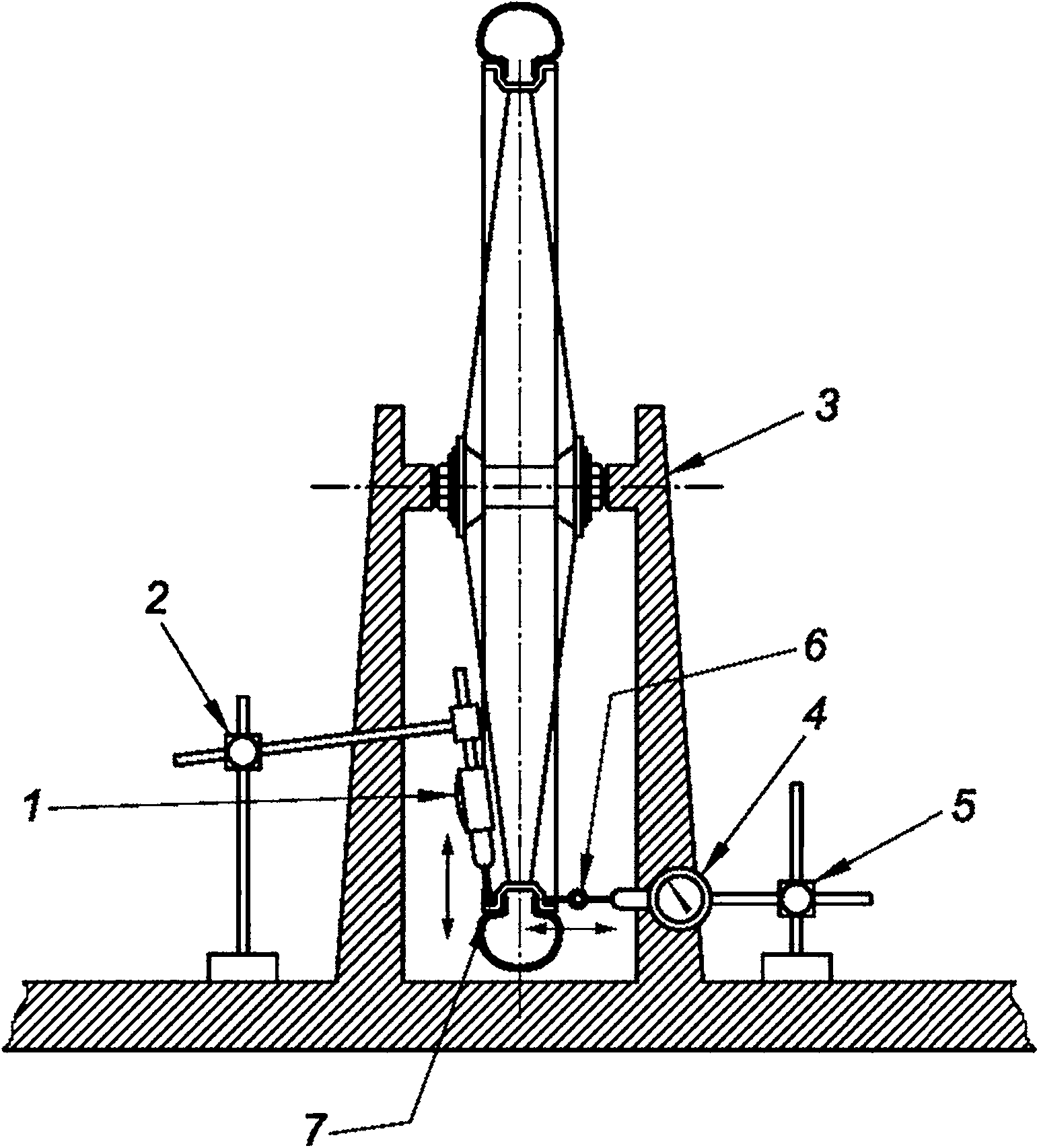

Узел устанавливают в месте крепления задней оси так, чтобы он мог свободно вращаться в вертикальной плоскости. Переднюю вилку опирают на плоскую плиту таким образом, чтобы обеспечить рабочее положение рамы при ее использовании. К подседельному штырю прикрепляют груз массой 30 кг так, чтобы его центр тяжести лежал на оси подседельного штыря на расстоянии 75 мм от торца подседельной трубы при измерении по ее оси. Узел поворачивают вокруг задней оси до тех пор, пока расстояние между роликом и плитой не достигнет 200 мм, после чего отпускают в свободное падение (см. рисунок 19).

Испытание проводят два раза.

17

ГОСТ Р 58704—2024

1 — высота падения; 2 — груз; 3 — стальная плита; 4 — колесная база; 5 — остаточная деформация

Рисунок 19 — Испытание на удар (падающая рама)

После каждого испытания в любой части узла не должно быть видимых трещин. Остаточная деформация между осями колес должна быть не более 20 мм.

5.5.4 Усталостные испытания на изгиб передней вилки

Вилку устанавливают в приспособление, имитирующее головную трубу рамы, и закрепляют в подшипниках (см. рисунок 20).

±400 Н

1 — поворотная опора для нагружения; 2 — жесткие крепления, включающие подшипники рулевой колонки

Рисунок 20 — Усталостное испытания на изгиб передней вилки

Прикладывают симметричные динамические силы не менее 400 Н + 5 % в плоскости колеса и перпендикулярно к штоку вилки. Проводят 100 000 циклов испытаний с частотой не более 10 Гц.

После испытания в любой части вилки не должно быть трещин или видимых дефектов.

5.6 Испытания колес

5.6.1 Измерение биения при вращении

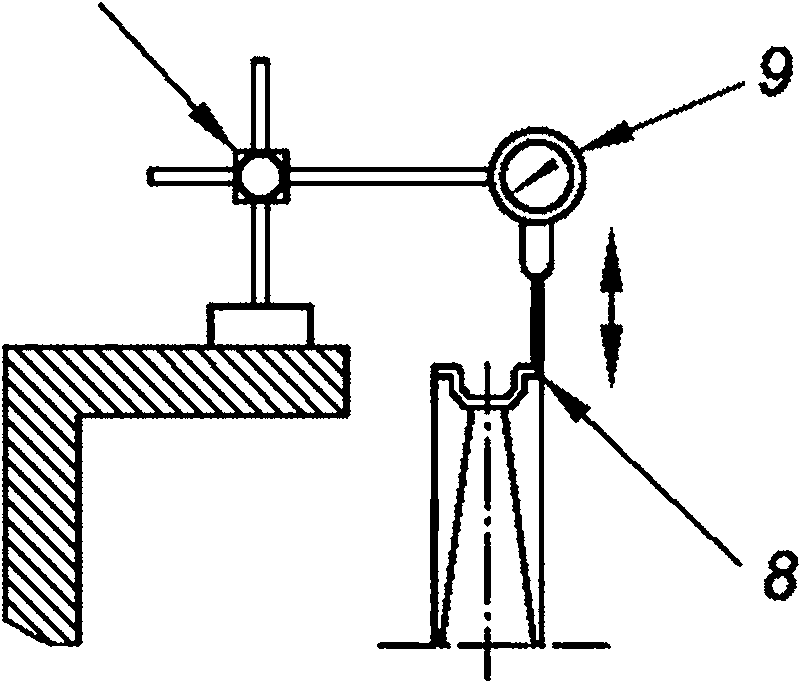

Измерения торцового и радиального биения проводят с использованием установки и приборов, показанных на рисунке 21.

18

ГОСТ Р 58704—2024

10

а) Обод с шиной

б) Обод без шины

1 — прибор для измерения биения; 2, 5, 10 — стойки (штативы) для крепления средств измерений;

3 — опора для оси втулки колеса; 4 — прибор для измерения торцевого биения;

б — роликовый индикатор; 7 — обод с шиной; 8 — обод без шины;

9 — прибор для измерения биения (альтернативное положение)

Рисунок 21 — Измерение биения при вращении

Для измерения осевого и радиального биения (концентричности) колесо должно быть с шиной, накаченной до максимального давления, указанного на ней. Для колесных дисков концентричность измеряют с удаленной шиной.

Биение колеса измеряют по линии, проведенной перпендикулярно к оси колеса от определенной точки на ободе.

Торцовое биение измеряют по линии, проведенной параллельно оси колеса от определенной точки на ободе (см. рисунок 21).

5.6.2 Статическое испытание на прочность

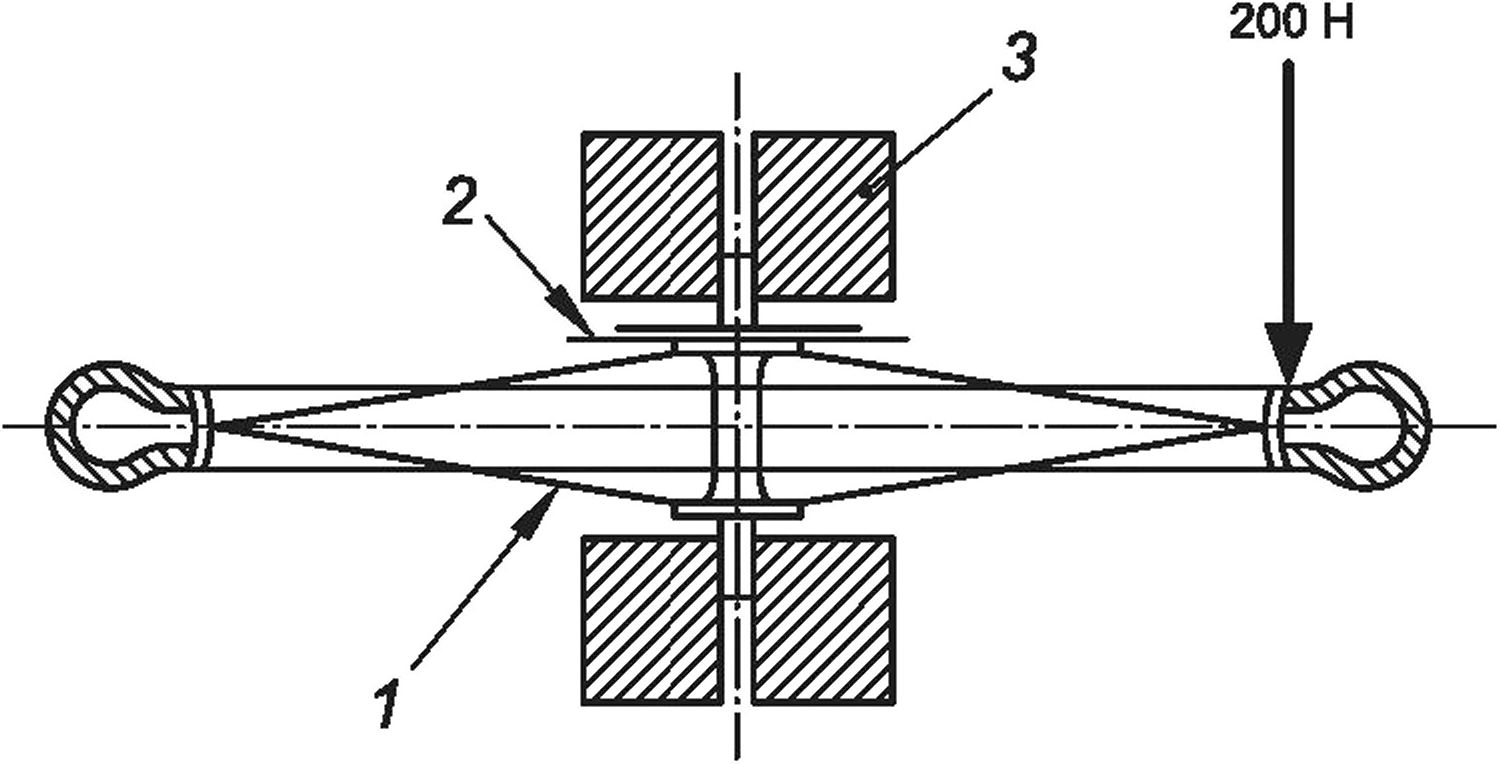

При испытании статической нагрузкой колесо в сборе устанавливают и закрепляют в положении, показанном на рисунке 22. Со стороны приводной звездочки колеса в одной точке обода прикладывают силу 200 Н перпендикулярно к плоскости колеса в течение 1 мин.

19

ГОСТ Р 58704—2024

1 — колесо в сборе; 2— приводная звездочка; 3 — зажимное приспособление

Рисунок 22 — Испытание статической нагрузкой колеса в сборе

После испытания ни в одной из деталей колеса не должно быть повреждений, а остаточная деформация в точке приложения силы на обод должна быть не более 1,5 мм.

5.6.3 При испытании стопорных устройств удержания передних или задних колес в направлении перемещения соответствующего колеса прикладывают силу не менее 1000 Н, распределенную симметрично к любой стороне оси в течение 1 мин.

После испытания не должно быть никакого относительного перемещения переднего или заднего колеса между его осью и рамой.

Затем гайки крепления колеса откручивают на один полный оборот и прикладывают силу не менее 100 Н к колесу в направлении движения в течение 1 мин.

После испытания колесо не должно отсоединяться от вилки.

5.6.4 Шины и трубки накачивают до 110 % максимального внутреннего давления, рекомендованного изготовителем, и выдерживают в течение не менее 5 мин. После испытания шина должна оставаться на ободе и не иметь повреждений.

5.7 Испытания педалей

5.7.1 Расстояние между педалью и шиной или передним крылом (при повороте руля в любое положение) (см. рисунок 5) измеряют по направлению движения велосипеда параллельно его продольной оси от центра каждой из педалей в сторону дуги, описываемой шиной или крылом, в зависимости от того, какая из дуг находится на наименьшем расстоянии.

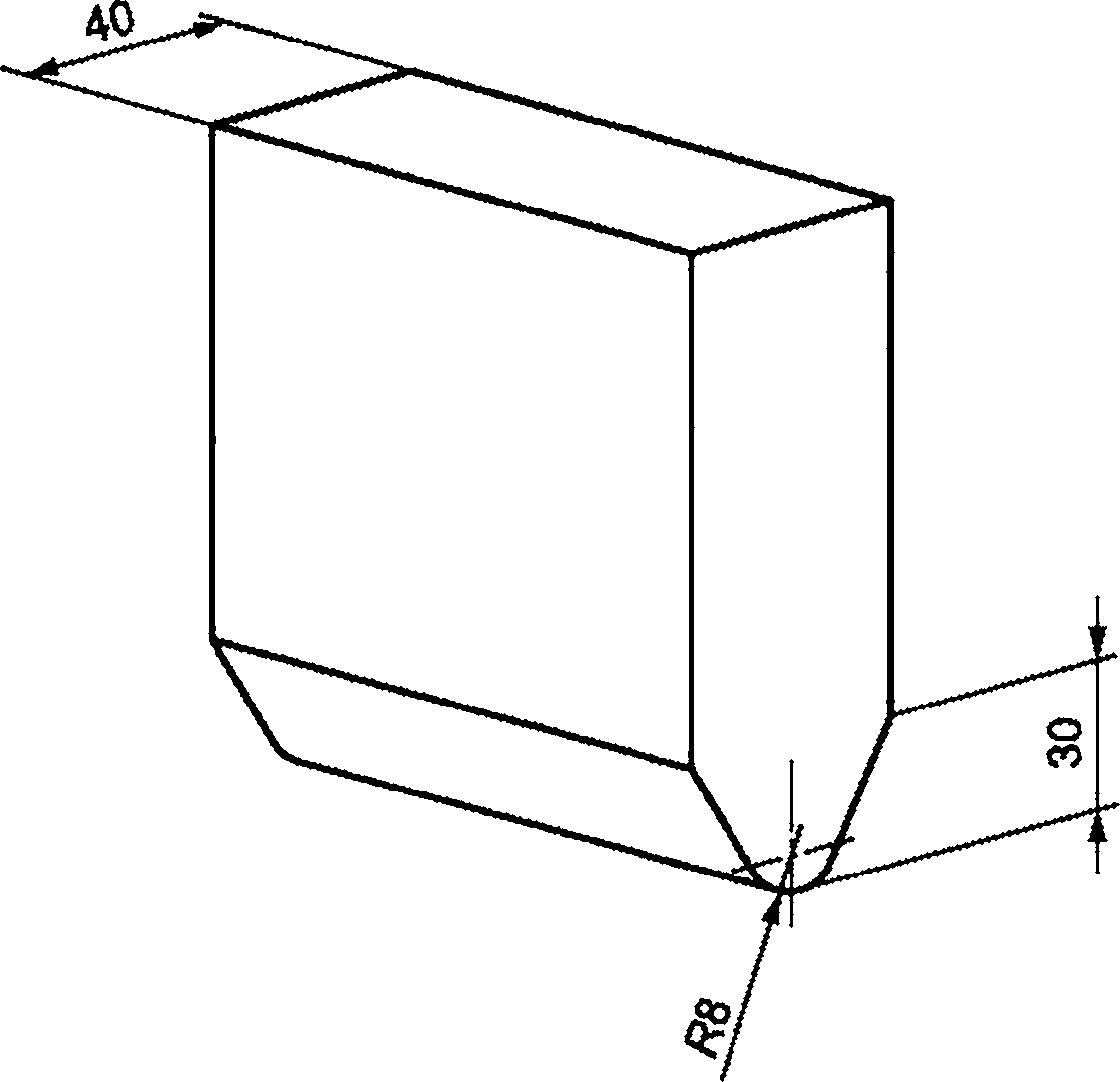

5.7.2 При проведении испытаний на ударопрочность (удар по вертикали) надежно ввинчивают ось педали в подходящую жесткую опору так, чтобы ось была горизонтальна, как показано на рисунке 23, и сбрасывают в центр педали ударник, конструкция которого показана на рисунке 24, массой 15 кг с высоты 200 мм. Ширина ударника должна быть больше, чем ширина подошвы педали.

20

ГОСТ Р 58704—2024

Рисунок 23 — Испытание педали на прочность. Схема удара

Рисунок 24 — Размеры ударника

5.7.3 Динамическое испытание педали на долговечность

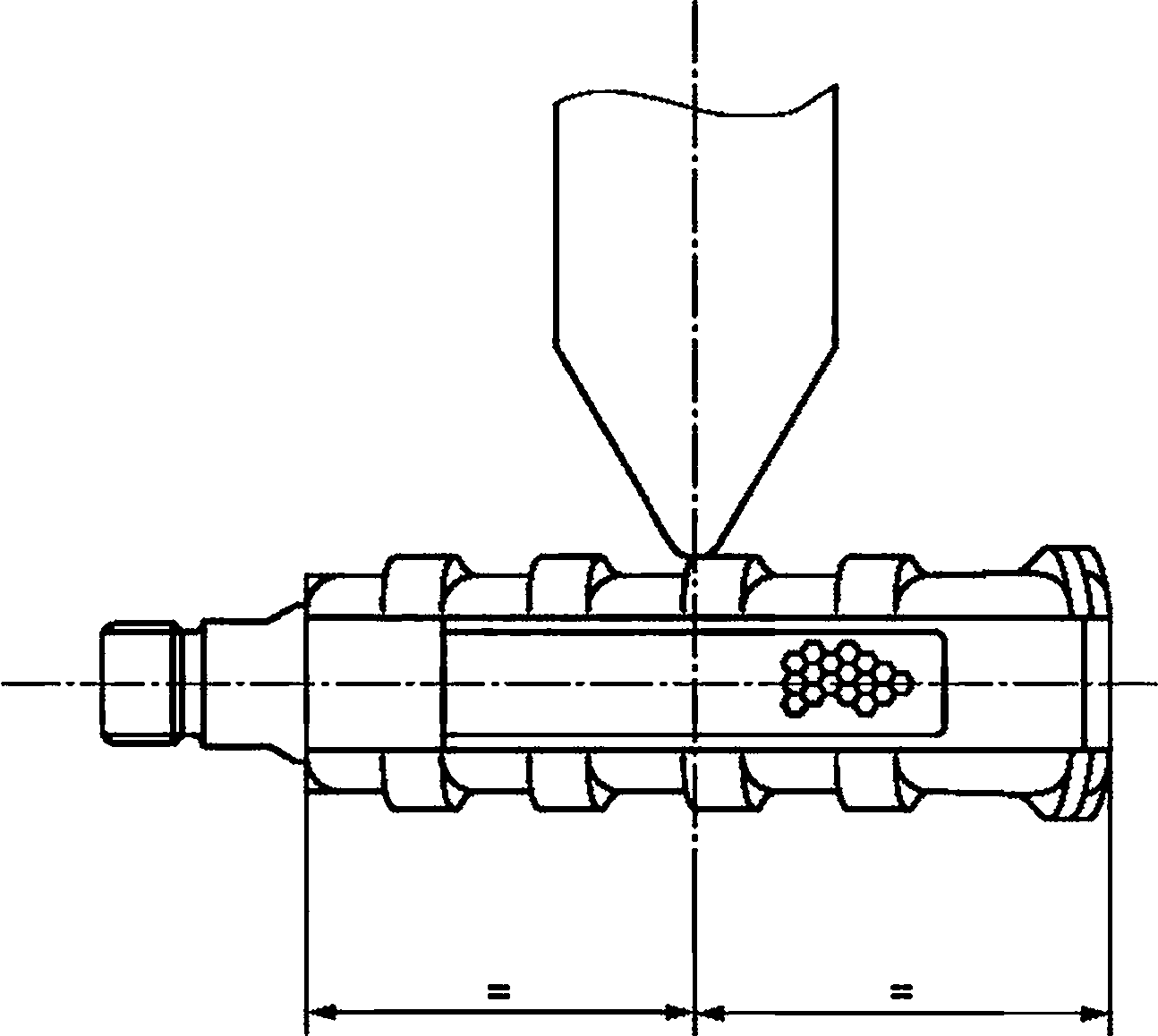

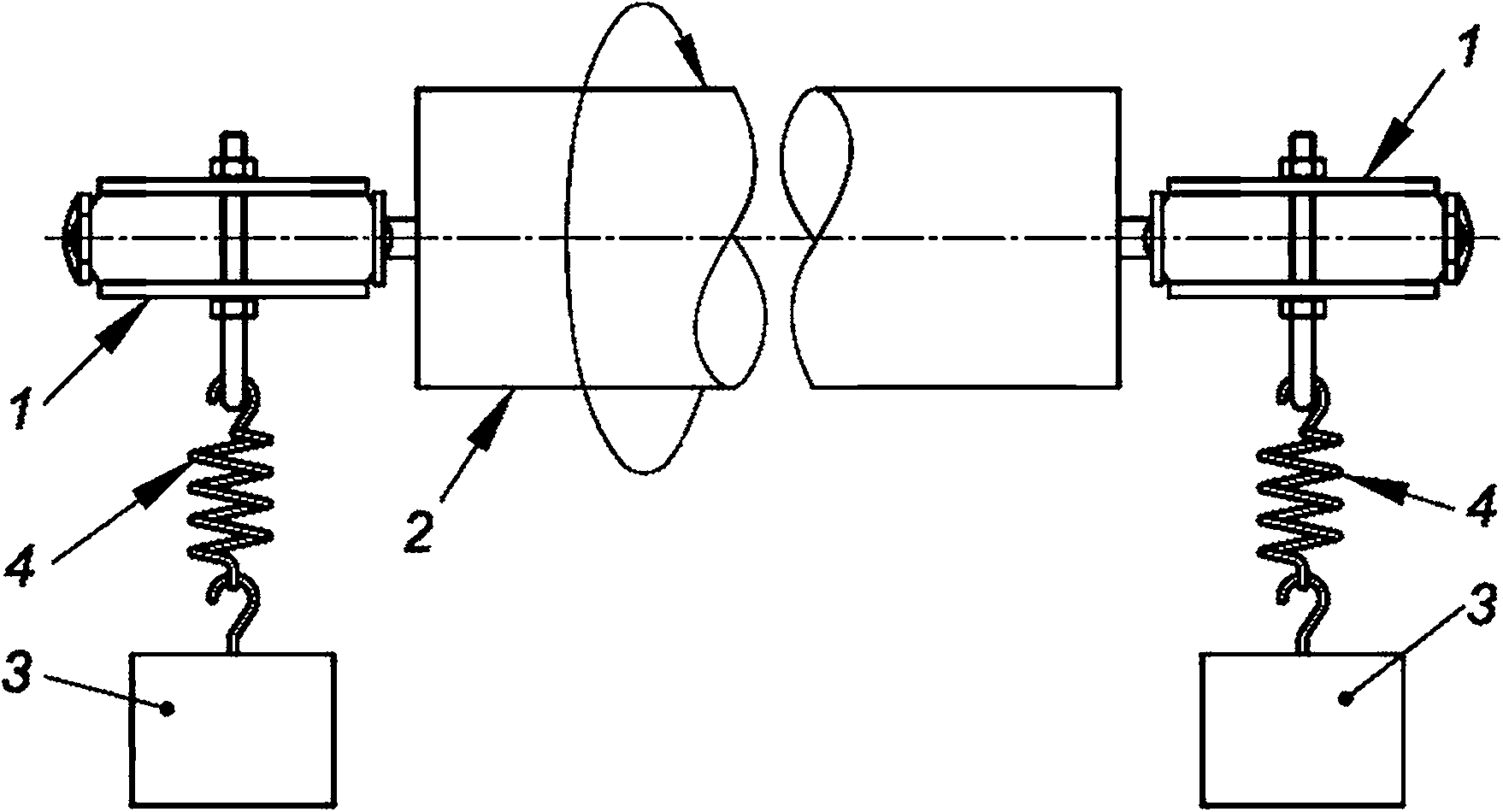

Надежно ввинчивают ось педали в резьбовое отверстие вращающегося испытательного валика, как показано на рисунке 25, и подвешивают груз массой 30 кг в центре ширины педали с помощью натяжной пружины на каждую педаль. Назначение пружин — свести к минимуму колебание нагрузки.

Вращают вал со скоростью, не превышающей 100 мин-1, до достижения 100 000 оборотов. Если педаль имеет две поверхности опоры, следует после достижения 50 000 оборотов перевернуть педаль на 180 °.

21

ГОСТ Р 58704—2024

1 — педаль; 2 — испытательный валик; 3 — грузы; 4 — натяжная пружина

Рисунок 25 — Динамическое испытание педали на долговечность

После испытания не должно быть трещин любой части педалей.

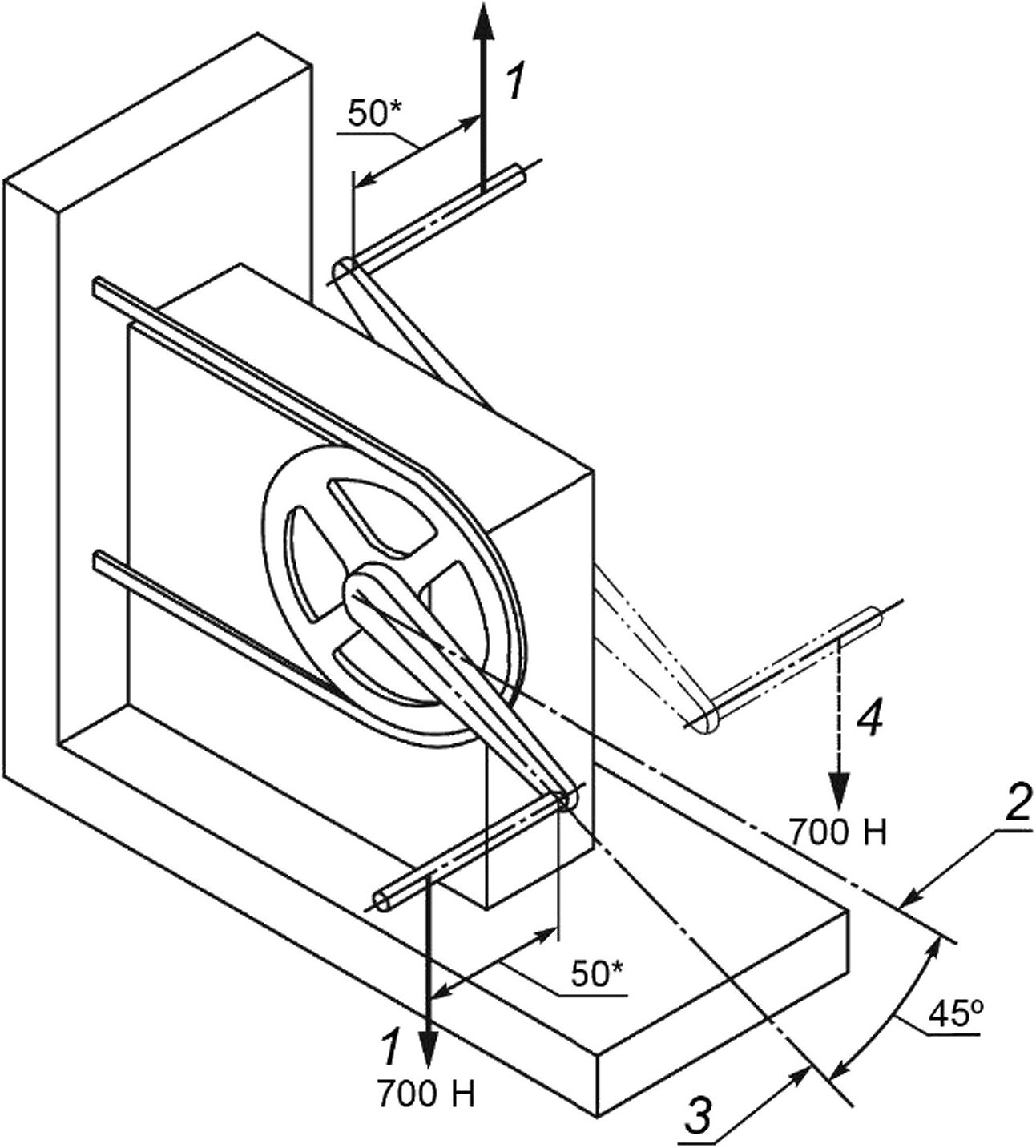

5.8 Испытание системы привода на статическую прочность

Проводят статическое испытание системы привода на прочность, используя раму в сборе с педалями, системой привода, задним колесом в сборе и, в соответствующем случае, с механизмом переключения передач. Закрепляют раму так, чтобы ее центральная плоскость была вертикальной, а обод заднего колеса был зафиксирован от проворота.

Повернув шатун педали, находящейся со стороны, противоположной системе привода, в переднее горизонтальное положение, прикладывают вертикально вниз в направлении центра педали с неведущей стороны силу 700 Н. Сохраняют воздействие усилия в течение 1 мин.

В том случае, когда система проявляет признаки текучести или приводные звездочки при затяжке позволяют поворот шатуна под нагрузкой от горизонтального положения на угол, превышающий 30°, прекращают воздействие усилия, возвращают шатун в горизонтальное или в некоторое иное положение выше горизонтального для оценки деформации от текучести или смещения, а затем повторяют испытание.

После завершения испытания на стороне, противоположной расположению привода, повторяют испытание на стороне расположения привода, повернув шатун в переднее горизонтальное положение и прикладывая усилие к педали со стороны расположения привода.

5.9 Испытание шатуна в сборе на усталостную прочность

Испытание шатуна в сборе на усталостную прочность проводят в приспособлении с узлом подшипников в каретке (см. рисунок 26). Допускается проводить испытание на двух шатунах в переднем положении. Шатуны наклоняют под углом 45° к горизонтали, не допуская вращения узла. Блокируют звездочки от вращения цепью, обеспечивая неподвижность привода при заданном угле.

Устанавливают подходящую длину приводной цепи вокруг цепного колеса и фиксируют ее к приводному валу, обеспечивая первую стадию передачи.

22

700 Н

ГОСТ Р 58704—2024

Примечание — 50 мм измеряют от наружной поверхности шатуна.

1 — повторяющиеся испытательные усилия; 2— горизонтальная ось; 3 — ось шатуна;

4 — альтернативная схема расположения шатуна на неприводной стороне

Рисунок 26 — Испытание шатуна на усталостную прочность

Прикладывают повторяющуюся вертикальную динамическую силу 700 Н поочередно к имитатору оси педали левого и правого шатуна приводной и неприводной стороны на расстоянии 50 мм от внешней поверхности каждого шатуна (см. рисунок 26) в течение 100 000 циклов (один цикл — два приложения силы).

Усилие на шатуне приводной стороны должно быть направлено вниз, а на шатуне неприводной стороны должно быть направлено вверх для шатуна, направленного назад, или вниз для шатуна, направленного вперед. Во время приложения этих испытательных усилий необходимо убедиться, что усилие на имитаторе оси педали упало до 5 % или меньше пикового усилия перед началом приложения испытательного усилия к другому имитатору оси педали.

После испытания не должно быть трещин или видимых дефектов на осях педалей, шатунах, вале каретки или каких-либо элементах крепления. Не допускается ослабление или отсоединение звездочки от шатуна.

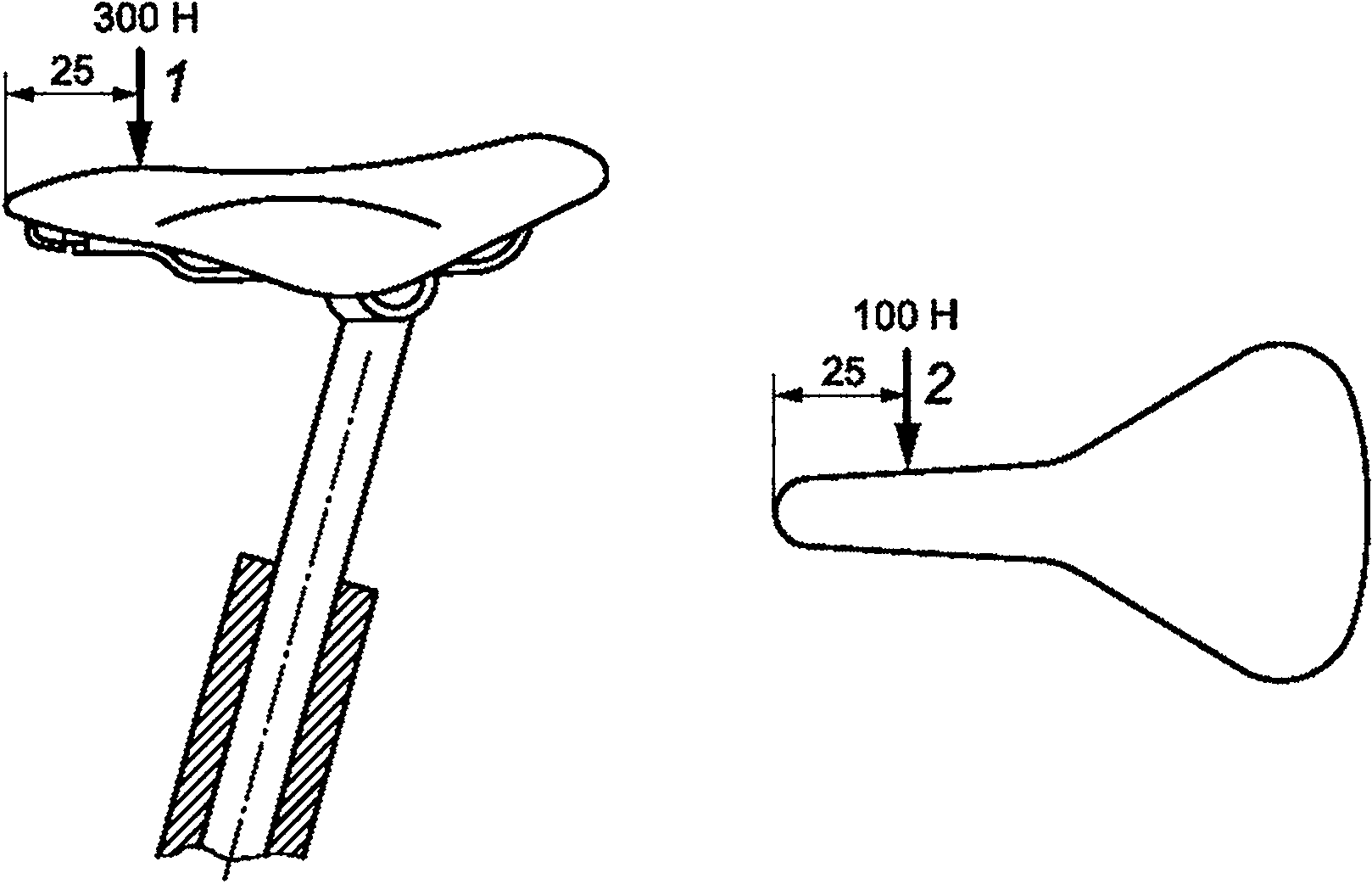

5.10 Испытания седла и подседельного штыря

5.10.1 Испытание на надежность крепления

Проверку безопасности седла и подседельного штыря проводят при минимальной глубине ввода седла, зажим подседельного штыря затягивают в соответствии с рекомендациями изготовителя.

Силу не менее 300 Н прикладывают к седлу вертикально вниз в течение 1 мин. Точку приложения силы выбирают на расстоянии 25 мм от передней или задней части седла, создавая наибольший крутящий момент на замке седла. Затем прикладывают силу не менее 100 Н по горизонтали в течение 1 мин в точке на расстоянии 25 мм от передней или задней части седла, создавая наибольший крутящий момент на зажиме (см. рисунок 27).

23

ГОСТ Р 58704—2024

1 — вертикальная сила; 2— горизонтальная сила

Рисунок 27 — Испытание на надежность крепления седла и подседельного штыря

После испытания не должно быть видимого остаточного смещения седла относительно подседельного штыря, подседельного штыря относительно рамы и повреждения поверхности седла.

5.10.2 Испытание на статическую прочность покрышки седла

Седло располагают в положении максимального смещения назад в соответствии с маркировкой направляющих или инструкциями изготовителя седла и закрепляют в подходящем креплении, репрезентативном зажимному узлу на подседельном штыре. Под переднюю и заднюю часть покрытия седла прикладывают усилие 400 Н в течение 1 мин в каждом положении, не касаясь стальной части седла, как показано на рисунке 28. Точка приложения нагрузки находится в центральной продольной плоскости седла на расстоянии 25 мм от передней (задней) оконечности оболочки седла. Если конструкция седла не позволяет приложить усилие в центральной продольной плоскости, то его симметрично прикладывают в двух точках седла. Усилие к задней части седла прикладывают симметрично относительно продольной оси, как показано на рисунке 29.

Рисунок 28 — Испытание на статическую прочность

24

ГОСТ Р 58704—2024

1 — точка нагружения

Рисунок 29 — Точка приложения усилия при статическом испытании на прочность

После испытания покрытие седла и пластмассовый молдинг не должны отходить от стального каркаса и узел седла не должен иметь повреждений или остаточной деформации.

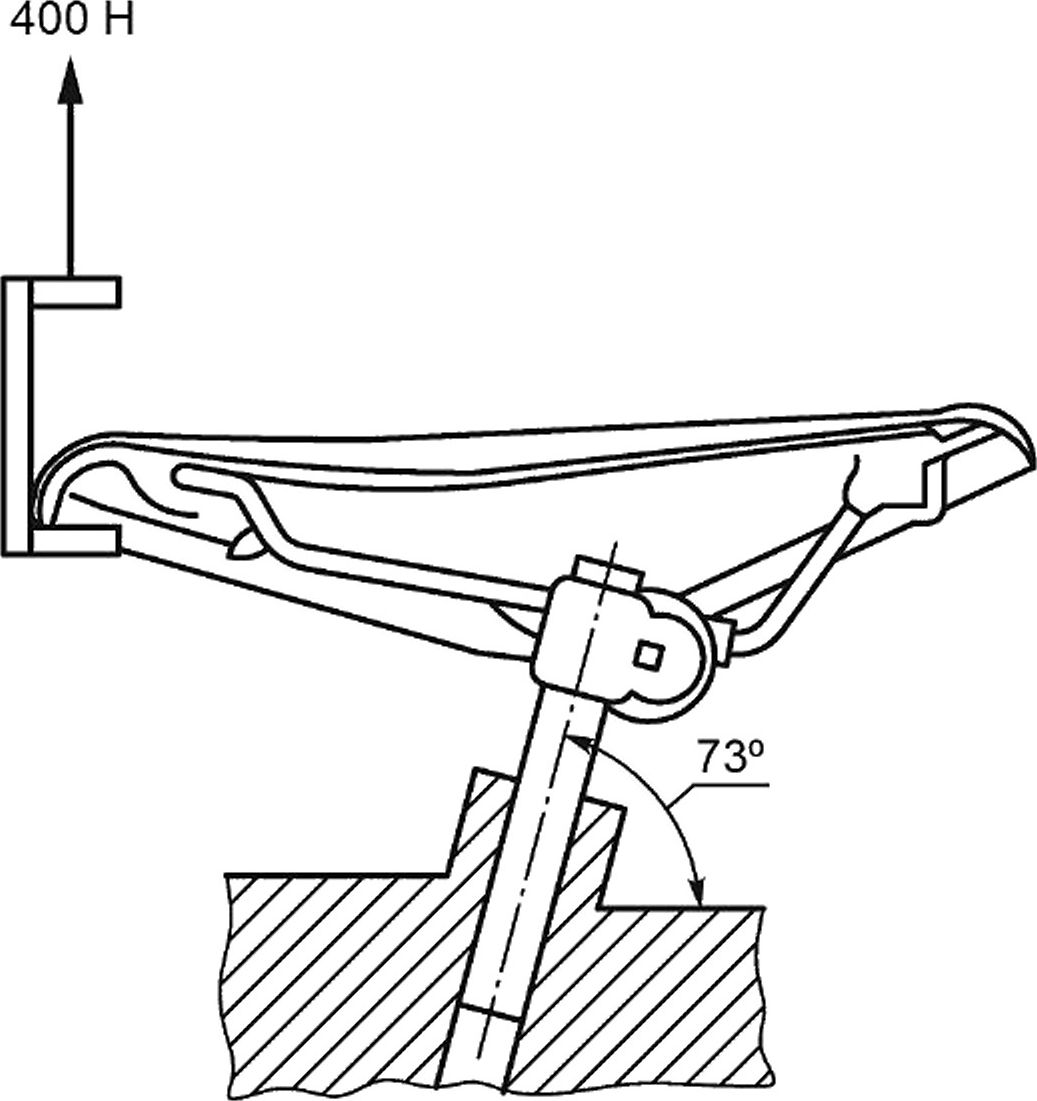

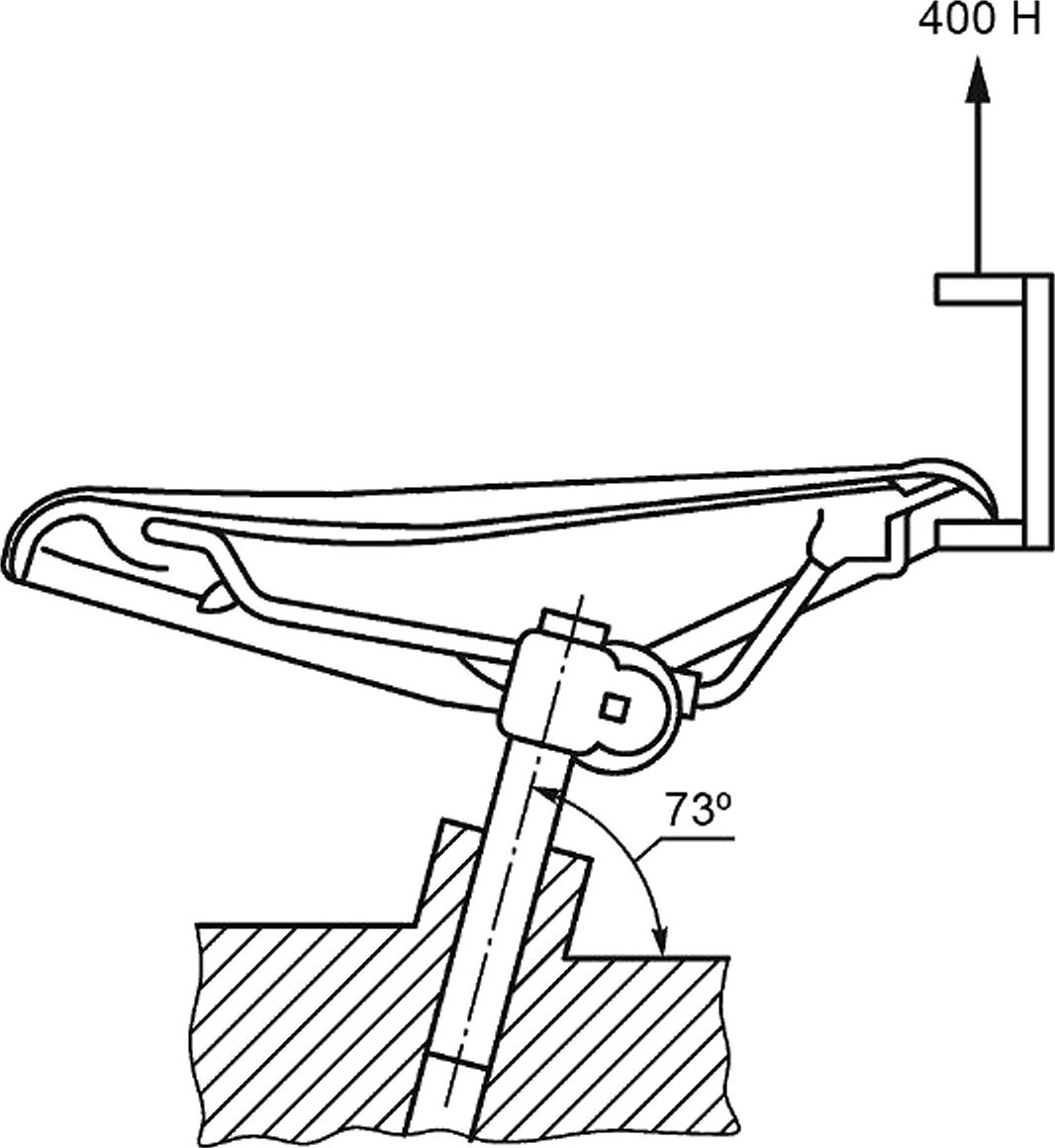

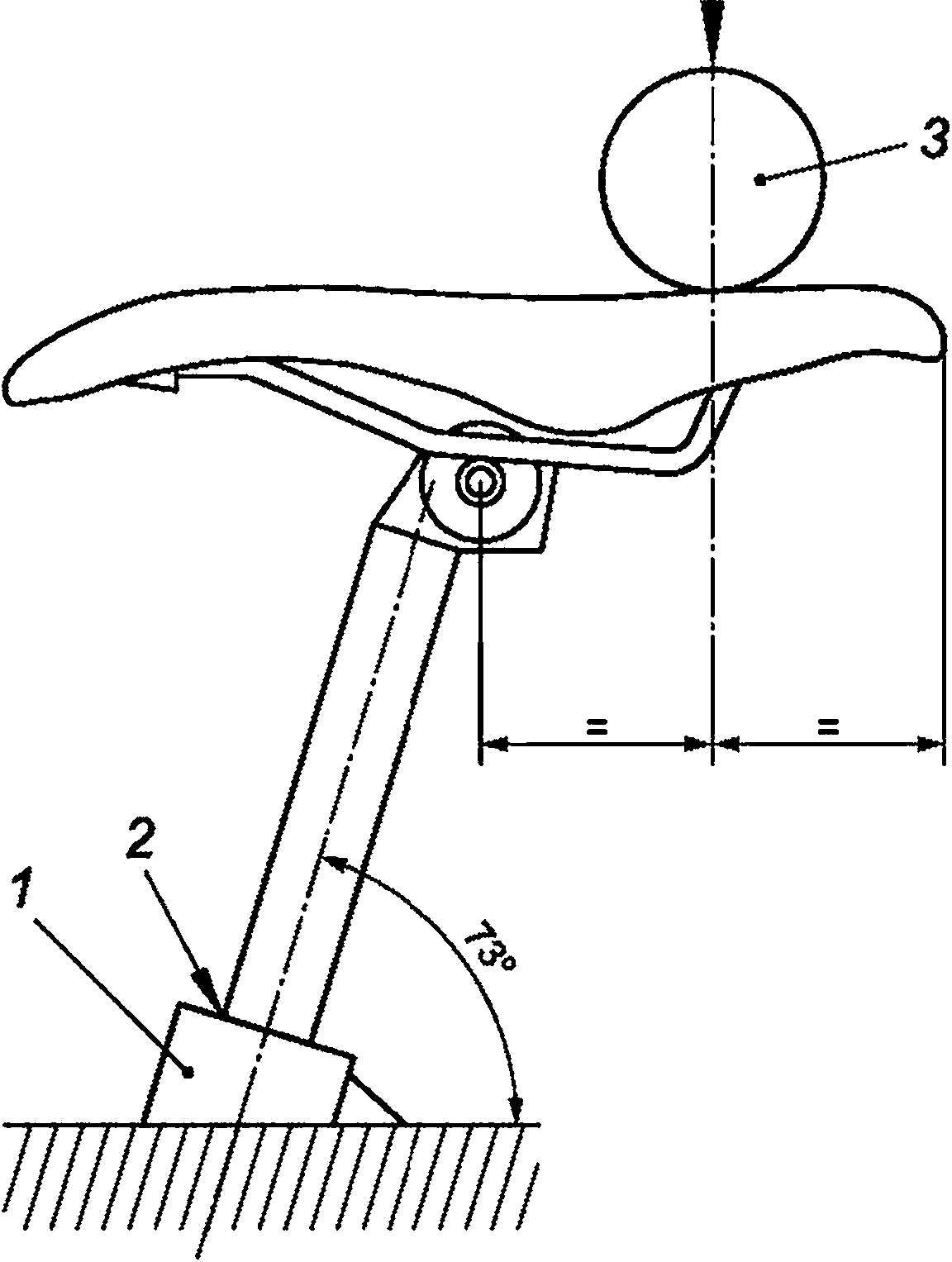

5.10.3 Испытание на усталостную прочность седла и зажим подседельного штыря

Испытание проводят на седле, жестко закрепленном на минимальной глубине ввода в максимальном обратном направлении, ось подседельного штыря должна быть расположена под углом 73° от горизонтали. Верхняя поверхность седла должна быть в горизонтальной плоскости.

Если система подвески (при наличии) заблокирована, положение седла должно быть на максимальной длине. Если седло и подседельный штырь являются единым узлом, угол наклона выбирают, обеспечивая горизонтальное положение поверхности седла.

К поверхности седла прикладывают силу 700 Н вертикально вниз 100 000 циклов, используя прокладки диаметром 80 мм и длиной 300 мм для защиты покрытия седла (см. рисунок 30).

25

ГОСТ Р 58704—2024

1 — жесткое крепление; 2 — минимальная глубина ввода; 3 — прокладка; А — сила величиной 700 Н

Рисунок 30 — Испытание на усталостную прочность путем приложения усилия к седлу

После испытания не должно быть видимых трещин сиденья, подседельного штыря или замка седла.

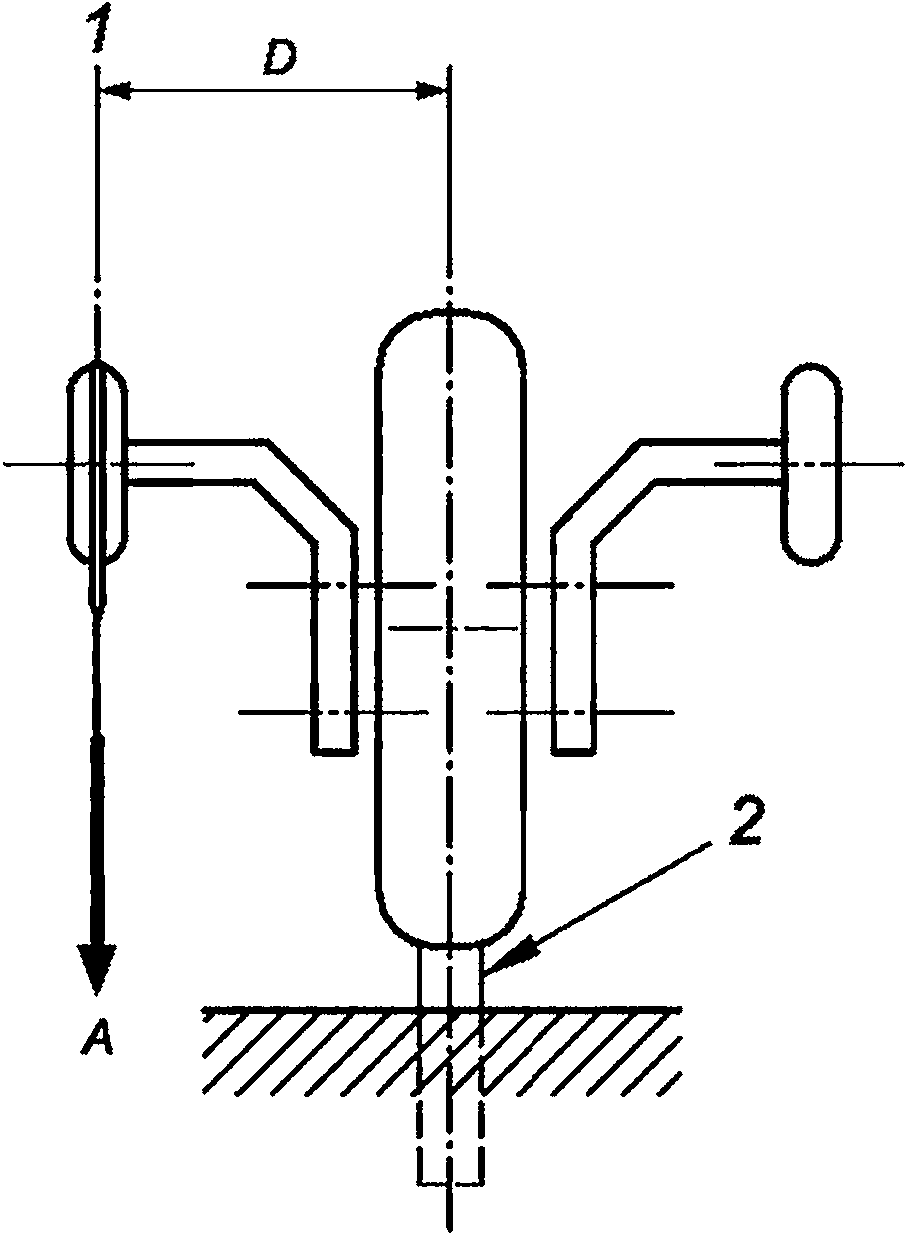

5.11 Испытание поддерживающих роликов

5.11.1 При испытании поддерживающих роликов вертикальной нагрузкой раму переворачивают и прочно закрепляют за сиденье в вертикальном положении. Силу не менее 300 Н прикладывают вертикально вниз в течение 1 мин на один из роликов (см. рисунок 31).

26

ГОСТ Р 58704—2024

1 — поддерживающий ролик; 2 — закрепленный подседельный штырь; А — сила, действующая по осевой линии ролика; D — расстояние по горизонтали между плоскостью симметрии велосипеда и внутренней торцевой поверхностью каждого ролика

Рисунок 31 — Испытание поддерживающих роликов вертикальной нагрузкой

Во время испытания измеряют прогиб под нагрузкой в точке на окружности ролика. Повторяют испытание на другом колесе.

Повторяют испытание еще четыре раза на каждом ролике в течение 1 мин, не измеряя прогиб.

Через 1 мин после снятия пятой нагрузки на каждом ролике измеряют остаточную деформацию в той же точке.

Прогиб под нагрузкой должен быть не более 25 мм, остаточная деформация — не более 15 мм.

5.11.2 При испытании поддерживающих роликов продольной нагрузкой раму велосипеда жестко закрепляют таким образом, чтобы ось переднего колеса находилась вертикально над осью заднего колеса.

На один из роликов прикладывают силу не менее 300 Н вертикально вниз в течение 1 мин (см. рисунок 32). Затем повторяют испытание на другом ролике.

27

ГОСТ Р 58704—2024

А

А — сила, равная 300 Н, действующая через осевую линию стабилизирующего колеса

Рисунок 32 — Испытание продольной нагрузкой

Испытание повторяют еще четыре раза на каждом ролике. Через 1 мин после снятия пятой нагрузки измеряют остаточную деформацию на окружности ролика.

После испытания остаточная деформация должна быть не более 15 мм. Ни один из компонентов поддерживающих роликов не должен разрушаться.

6 Требования к инструкциям по безопасности, эксплуатации

и обслуживанию велосипедов

Инструкции по безопасности, эксплуатации и обслуживанию велосипедов могут быть предоставлены изготовителем в любом формате (на бумаге или в электронном виде, на компакт-диске, веб-сайте и др. в соответствии с национальными предписаниями и на языке страны, в которой будет реализовываться велосипед) или визуальными методами, такими как пиктограммы или иллюстрации, которые должны отчетливо выделяться в информации по безопасности. При использовании электронного носителя бумажную версию предоставляют по требованию.

Инструкция по использованию содержит:

- информацию о характере использования, для которого предназначен велосипед (т. е. виде дорог, для которых он пригоден) с предупреждением о некорректном использовании;

- сведения о регулировке высоты седла (в т. ч. минимальной) с учетом предупреждающих знаков глубины вставки на подседельном штыре и стержне руля;

- информацию о функционировании заднего тормоза, наличии модуляторов тормозной мощности, их настройке и правильном использовании тормоза;

- сведения по безопасному использованию тормозных систем (особенно заднего тормоза);

- рекомендуемый метод регулировки любой регулируемой подвески;

- рекомендации о необходимости использования шлема, регулярных проверок тормозов, давления в шинах, рулевого управления, обода и об увеличении тормозного пути при влажной поверхности;

- информацию о максимальной допустимой массе велосипедиста, а также максимальной суммарной массе (велосипед + велосипедист + багажник);

- информацию о том, приспособлен ли велосипед для установки багажника и/или детского сидения;

28

ГОСТ Р 58704—2024

- информацию о наличии светоотражающих устройств и их характеристиках;

- информацию о возможном риске защемления при нормальном использовании и обслуживании;

- информацию о затяжке креплений, относящихся к рулю, держателю руля, седлу, подседельному штырю, колесам и аэродинамическим элементам в случае их установки с указанием моментов затяжки резьбовых соединений;

- сведения по установке, регулировке и удалению поддерживающих роликов и предупреждение о рисках при их использовании;

- информацию правильном способе сборки деталей, поставляемых в разобранном виде;

- информацию о рекомендуемых смазочных материалах, месте и частоте их применения;

- информацию о правильном натяжении цепи, ее регулировке и других приводных механизмах;

- информацию о регулировке передач, тормозов, их эксплуатации и замене тормозных колодок;

- информацию о возможности приведения (рекомендательно) сведений о запчастях;

- рекомендации по общему обслуживанию;

- необходимость использования только оригинальных запасных частей для критически важных для безопасности компонентов, а также аксессуаров.

Допускается включать дополнительную информацию.

7 Маркировка

7.1 Общие требования к маркировке установлены в [2].

7.2 На раме в доступном месте должна быть нанесена прочная маркировка с указанием:

- серийного номера велосипеда;

- наименования (обозначения) изготовителя, импортера или торговой марки;

- обозначения настоящего стандарта.

Примечание — Для компонентов нет конкретных требований по маркировке, рекомендуется маркировать критические с точки зрения безопасности компоненты видимой идентификацией, такой как наименование изготовителя и серийный номер компонента:

- передней вилки;

- руля и выноса руля;

- подседельного штыря;

- тормозных рычагов, тормозных накладок и/или держателей тормозных накладок;

- наружной защиты тормозных тросов;

- трубопроводов гидравлических тормозов;

- скоб дисковых тормозов, тормозных дисков и тормозных колодок;

- цепи;

- педалей и шатунов;

- вала каретки;

- колесных ободов.

Маркировка должна быть разборчивой. Любая этикетка (ярлык) не должна(ы) быть легко удаляемой(ыми) или иметь следы загибания кромок.

7.3 Прочность маркировки

Проверку прочности маркировки проводят протиранием в течение 15 с тканью, смоченной в воде, а затем протирают тканью, пропитанной бензином, в течение 15 с.

После испытания маркировка должна быть хорошо различимой, а на наклейках не должно быть признаков скручивания.

29

ГОСТ Р 58704—2024

Библиография

[1] Технический регламент О безопасности продукции, предназначенной для детей и подростков Таможенного союза

ТР ТС 007/2011

[2] Технический регламент О безопасности упаковки

Таможенного союза

ТР ТС 005/2011

30

ГОСТ Р 58704—2024

УДК 796.022:006.354 | ОКС 97.200.50 97.190 |

43.150

Ключевые слова: велосипеды для детей дошкольного возраста, седло, поддерживающие ролики, тормоз, требования безопасности, методы испытаний

31

Редактор З.А. Лиманская

Технический редактор И.Е. Черепкова

Корректор С.И. Фирсова

Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 30.08.2024. Подписано в печать 09.09.2024. Формат 60x847s. Гарнитура Ариал.

Усл. печ. л. 4,18. Уч.-изд. л. 3,55.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.