ГОСТ Р 58209-2018

(ИСО 3808:2002)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Транспорт дорожный

НЕЭКРАНИРОВАННЫЕ ВЫСОКОВОЛЬТНЫЕ ПРОВОДА СИСТЕМЫ ЗАЖИГАНИЯ

Технические требования и методы испытаний

Road vehicles. Unscreened high-voltage ignition cables. General requirements and test methods

ОКС 43.060.50

Дата введения 2019-06-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ") и ООО "НТЦ "Автоэлектроника" на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 "Дорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 4 сентября 2018 г. N 556-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 3808:2002* "Транспорт дорожный. Неэкранированные провода зажигания высокого напряжения. Общие технические условия, методы испытания и требования" (ISO 3808:2002 "Road vehicles - Unscreened high-voltage ignition cables - General specifications, test methods and requirements", MOD) путем изменения отдельных слов и ссылок, которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделе 4 "Требования и методы испытаний" и отмеченные по тексту документа знаком "**" выделены курсивом, остальные по тексту документа приводятся обычным шрифтом. - .

Внесение указанных технических отклонений направлено на учет особенностей объекта стандартизации, характерных для Российской Федерации и целесообразности использования ссылочных национальных стандартов вместо ссылочных международных стандартов.

Текст, заменяющий ссылку на ИСО 4986, приведен в дополнительном приложении ДА.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5) и для увязки с наименованиями, принятыми в существующем комплексе национальных стандартов Российской Федерации.

Сведения о соответствии ссылочного национального стандарта международному стандарту, использованному в качестве ссылочного в примененном международном стандарте, приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Международная организация по стандартизации (ИСО) является всемирной федерацией национальных организаций по стандартизации (комитетов - членов ИСО). Разработка международных стандартов обычно осуществляется техническими комитетами ИСО. Каждый комитет-член, заинтересованный в деятельности, для которой создан технический комитет, имеет право быть представленным в этом комитете. Международные правительственные и неправительственные организации, имеющие связи с ИСО, также принимают участие в работах. ИСО тесно сотрудничает с Международной электротехнической комиссией (МЭК) по вопросам стандартизации в области электротехники.

Проекты международных стандартов разрабатывают в соответствии с правилами Директив ИСО/МЭК (Часть 3).

Проекты международных стандартов, принятые техническими комитетами, рассылаются комитетам-членам на голосование. Их опубликование в качестве международных стандартов требует одобрения не менее 75% комитетов-членов, принимающих участие в голосовании.

Следует иметь в виду, что некоторые элементы международного стандарта могут быть объектом патентных прав. Международная организация по стандартизации не несет ответственности за идентификацию какого-либо одного или всех патентных прав.

Международный стандарт ИСО 3808 подготовлен подкомитетом SC 1 "Приборы зажигания" технического комитета ИСО/ТК 22 "Дорожный транспорт".

Данное издание ИСО 3808 отменяет и заменяет стандарты ИСО 3808-1:1979 и ИСО 3808-2:1980, которые подверглись пересмотру в техническом плане.

1 Область применения

Настоящий стандарт распространяется на неэкранированные провода высокого напряжения для приборов системы зажигания, предназначенных для использования в двигателях внутреннего сгорания с искровым зажиганием колесных транспортных средств.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ Р ИСО 1817-2016* Резина и термоэластопласты. Определение стойкости к воздействию жидкостей

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ ISO 1817-2016, здесь и далее по тексту. - .

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Общие технические характеристики проводов

3.1 Классы проводов

В зависимости от температуры, используемой при проведении испытаний на перегрев (4.9), провода подразделяют на шесть классов в соответствии с таблицей 1.

Таблица 1 - Классы проводов

Класс провода | A | B | C | D | E | F |

Температура во время испытания на перегрев, °С ±2 | 105 | 120 | 155 | 180 | 220 | 250 |

3.2 Типы проводов

Типы проводов классифицируют на основе используемой жилы в соответствии с таблицей 2.

Таблица 2 - Типы проводов

Тип провода | Проводник |

1 | Многожильный медный |

2 | Многожильный из другого металла |

3А | Резистивный |

3В | |

4 | Реактивный |

3.3 Наружный диаметр провода

Наружный диаметр готового провода должен иметь следующие значения:

- ![]() мм;

мм;

- (7±0,3) мм;

- (8±0,3) мм.

4 Требования и методы испытаний

4.1 Общие условия испытаний

Если не указано иное:

- все испытания следует выполнять при температуре окружающей среды (23±5)°С (комнатная температура);

- во время каждого испытания необходимо использовать ранее неиспытанный образец.

Перед проведением испытаний образцы необходимо выдержать не менее 16 ч при комнатной температуре.

В случае необходимости нагрева образцов используют сушильный шкаф. Воздух, содержащийся в сушильном шкафу, должен полностью заменяться не реже восьми раз в течение часа (но не более 20 раз) при заданной температуре.

4.2 Размеры проводов

4.2.1 Измерения

Наружный диаметр провода определяют на основе пяти серий измерений, выполняемых с использованием провода длиной не менее 1 м. Каждая серия измерений должна предусматривать определение максимального и минимального значений диаметра в точке измерения.

4.2.2 Требования

Ни одно из значений не должно выходить за пределы допуска, указанного в 3.3.

4.3 Сопротивление проводов

4.3.1 Измерения

Длина стандартного образца должна быть 1 м (необходимо предусмотреть наличие дополнительных неизолированных отрезков, предназначенных для формирования соединений). При условии корректировки показаний сопротивления с помощью методики, указанной в 4.3.3, возможно использование образцов другой длины.

4.3.2 Устройство измерения сопротивления

Точность устройства измерения сопротивления должна быть ±0,5% от измеренного значения.

4.3.3 Методика

Измеряют длину образца вместе с неизолированными отрезками, предназначенными для формирования соединений. К концам провода подсоединяют устройство измерения сопротивления. Необходимо обеспечить надежность соединений. После измерения сопротивления образца выполняют расчет результатов в Ом/м.

4.3.4 Требования

Сопротивление определенных типов проводов должно соответствовать значениям таблицы 3.

Таблица 3 - Сопротивление проводов

Тип провода | Погонное сопротивление, Ом/м |

2 | Не более 1 |

3А | 3000-9000 |

3В | 9000-23000 |

4 | Номинальное сопротивление ±20% |

4.4 Повреждения изоляции

4.4.1 Общие положения

Испытание изоляции не относится к категории квалификационных испытаний, однако проводится в производственных условиях для проводов первого и второго типов.

4.4.2 Инструментальные средства

При проведении высоковольтных испытаний необходимо использовать источник синусоидального напряжения частотой 50 или 60 Гц. Необходимо обеспечить наличие вольтметра, индикатора повреждений и счетчика импульсов. В качестве испытательного электрода могут быть использованы металлические шариковые цепи, металлические щетки или любые другие металлические элементы подходящего типа.

4.4.3 Методика

Необходимо использовать следующие испытательные напряжения:

- для проводов диаметром 5 мм - 20 кВ (среднеквадратичное значение);

- для проводов диаметром 7 мм - 30 кВ (среднеквадратичное значение);

- для проводов диаметром 8 мм - 30 кВ (среднеквадратичное значение).

Жила испытываемого провода должна быть непрерывна по всей своей длине. Длину электрода необходимо выбирать с учетом скорости перемещения провода через поле электрода таким образом, чтобы каждая точка провода подвергалась нагрузке в течение не менее девяти циклов изменения напряжения.

При условии сохранения точности выявления повреждений изоляции допускаются другие методы испытаний.

По согласованию между поставщиком и заказчиком провода диаметром 7 мм могут испытываться напряжением 25 кВ (среднеквадратичное значение).

4.4.4 Требования

После испытаний не должно быть повреждений изоляции по всей длине провода.

4.5 30-минутное испытательное напряжение и напряжение пробоя

4.5.1 Длина образцов

Длина образцов - не менее 1500 мм.

4.5.2 Инструментальные средства

См. приложение А.

4.5.3 30-минутное испытательное напряжение

4.5.3.1 Методика

Образец вымачивают в солевом растворе [3%-ный (весовая доля) водный раствор хлорида натрия] в течение 4 ч при комнатной температуре (без погружения обоих концов кабеля в раствор), после чего незамедлительно между жилой и раствором подают испытательное напряжение 20 кВ (среднеквадратичное значение) длительностью 30 мин.

4.5.3.2 Требования

Во время испытания не должно быть повреждения провода.

4.5.4 Напряжение пробоя

4.5.4.1 Методика

После завершения испытания, указанного в 4.5.3, напряжение повышают со скоростью 500 В/с до возникновения пробоя.

4.5.4.2 Требования

Напряжение пробоя не должно быть меньше следующих значений:

- для проводов диаметром 5 мм - 25 кВ (среднеквадратичное значение);

- для проводов диаметром 7 мм - 35 кВ (среднеквадратичное значение);

- для проводов диаметром 8 мм - 35 кВ (среднеквадратичное значение).

По согласованию между производителем и поставщиком провода диаметром 7 мм должны выдерживать минимальное напряжение пробоя 30 кВ (среднеквадратичное значение).

4.6 Емкость

4.6.1 Длина образцов

Длина образцов - не менее 1200 мм.

4.6.2 Частота измерений

Измерения необходимо проводить при частоте 1000 Гц.

4.6.3 Методика

Образец вымачивают в солевом растворе [3%-ный (весовая доля) водный раствор хлорида натрия] при температуре (70±2)°С в течение 24 ч (концы провода выступают на 100 мм из раствора).

Между жилой и раствором измеряют емкость провода. После извлечения из солевого раствора образец погружают на 1 ч в бак, содержащий водопроводную воду при температуре (23±2)°С (концы провода выступают на 100 мм из воды). Повторно измеряют емкость провода между жилой и водой.

4.6.4 Требования

Емкость провода любого типа не должна превышать 250 пФ/м.

4.7 Стойкость к коронированию

4.7.1 Длина образцов - не менее 1200 мм.

4.7.2 Инструментальные средства

См. приложение А.

4.7.3 Методика

При комнатной температуре образец закрепляют между сердечником и гильзой (см. А.2 приложения А), после чего подают напряжение, которое должно возрастать со скоростью 500 В/с от нуля до момента достижения следующего значения:

- для проводов диаметром 5 мм - 15 кВ (среднеквадратичное значение);

- для проводов диаметром 7 мм - 18 кВ (среднеквадратичное значение);

- для проводов диаметром 8 мм - 18 кВ (среднеквадратичное значение).

Это напряжение поддерживают на протяжении 8 ч.

4.7.4 Требования

Во время испытаний не должно быть пробоя. После завершения испытания должны отсутствовать трещины, изломы и иные повреждения образца.

По согласованию между поставщиком и заказчиком провода диаметром 7 мм могут испытываться напряжением 15 кВ (среднеквадратичное значение).

4.8 Механическое воздействие при высоких температурах

4.8.1 Длина образцов

Длина образцов не менее 100 мм.

4.8.2 Инструментальные средства

См. приложение А.

Образец закрепляют в испытательном приспособлении (см. А.3), после чего прикладывают механическую силу по 4.8.4. Испытательное приспособление вместе с закрепленным образцом помещают на 4 ч в климатическую камеру, внутри которой необходимо поддерживать температуру, указанную в таблице 4.

Таблица 4 - Испытательная температура

Класс провода | A | B | C | D | E | F |

Испытательная температура, °С, ±2 | 70 | 105 | 120 | Не применимо | ||

Испытательная конструкция не должна подвергаться воздействию вибрации. Образец извлекают из испытательного приспособления и охлаждают в течение 10 с путем погружения в холодную воду. После этого с помощью измерительного микроскопа определяют глубину выемки в области приложения нагрузки для поперечного или продольного сечения.

4.8.3 Испытательные силы

Прикладываются силы следующих значений:

- для провода диаметром 5 мм - 3,1 Н (нагрузка создается грузом);

- для провода диаметром 7 мм - 4,5 Н (нагрузка создается грузом);

- для провода диаметром 8 мм - 5,1 Н (нагрузка создается грузом).

4.8.4 Требования

Глубина выемки не должна превышать 50% средней толщины стенок, определяемой на основе результатов шести измерений в точках, равномерно распределенных по периметру образца относительно области вдавливания.

4.9 Перегрев

4.9.1 Длина образцов

Длина образцов не менее 500 мм.

4.9.2 Инструментальные средства

См. приложение А.

4.9.3 Методика

Образец подвешивают вертикально в климатической камере на 48 ч при температуре, указанной в таблице 1.

Затем образец охлаждают до комнатной температуры, после чего его наматывают на сердечник согласно А.4.

4.9.4 Требования

После завершения этого испытания должны отсутствовать трещины, изломы и другие повреждения образцов проводов любого типа.

Кроме того, для проводов типов 3А и 3В сопротивление образца, измеренное до и после испытания, не должно изменяться более чем на плюс 50% или минус 30%.

4.10 Усадка при нагреве

4.10.1 Общие положения

Испытание, предназначенное для проводов классов А и В, проводят в тех случаях, когда усадка изоляции относительно крепления разъема имеет большое значение.

4.10.2 Длина образцов

Длина образцов не менее 200 мм.

4.10.3 Методика

Перед проведением испытания измеряют длину образца при комнатной температуре. Образец помещают горизонтально в климатической камере таким образом, чтобы воздух свободно циркулировал со всех сторон. Продолжительность испытания 15 мин. Испытание следует проводить при температуре (150±2)°С. Образец охлаждают до комнатной температуры. После этого повторно измеряют длину образца.

4.10.4 Требования

После проведения этого испытания для изоляции проводов всех классов допускается усадка до 2% в длину. После завершения испытания должны отсутствовать трещины, изломы и иные повреждения образца.

Кроме того, для проводов типов 3А и 3В сопротивление образца, измеренное до и после испытания, не должно изменяться более чем на плюс 50% или минус 30%.

4.11 Стойкость к распространению пламени

4.11.1 Длина образцов

Рекомендуемая длина образцов 500 мм.

4.11.2 Инструментальные средства

Для испытания используется горелка Бунзена, заправленная соответствующим газом и имеющая сжигательную трубку с внутренним диаметром приблизительно 9 мм, позволяющая получить пламя высотой приблизительно 100 мм. Длина внутреннего синего конуса пламени должна равняться приблизительно 50 мм при температуре его кончика как минимум 900°С. (см. приложение А).

4.11.3 Методика

Образец помещают в помещение без сквозняков, после чего подвергают воздействию кончика внутреннего конуса испытательного пламени (см. рисунок А.4 приложения А).

Продолжительность воздействия испытательного пламени выбирают из значений, указанных в таблице 5.

4.11.4 Требования

После прекращения воздействия пламени горелки любое пламя горения изоляционного материала должно гаснуть на протяжении периода времени, указанного в таблице 5.

Таблица 5 - Продолжительность времени воздействия и угасания

В секундах | |

Продолжительность воздействия, ±1 | Угасание, не более |

15 | 70 |

4.12 Эластичность при низких температурах

4.12.1 Длина образцов

Длина образцов не менее 400 мм.

4.12.2 Методика

Образец закрепляют на вращающемся сердечнике диаметром согласно А.2 приложения А. К свободному концу прикладывают силу величиной 45 Н, после чего образец выдерживают в течение 4 ч внутри климатической камеры при температуре, указанной в таблице 6. Затем внутри низкотемпературной камеры вокруг сердечника наматывают не менее трех витков со скоростью намотки 1 виток/с.

Примечание - Если испытательное приспособление предварительно охлаждено до температуры испытания, достаточно выдержать образец в течение 2 ч.

Таблица 6 - Испытательные температуры

Класс провода | A | B | C | D | E | F |

Испытательная температура, °С, ±3 | Минус 20 | Минус 30 | Минус 40 | Минус 50 | ||

4.12.3 Требования

После проведения испытания должны отсутствовать трещины, изломы и другие повреждения образцов проводов любого типа.

Для проводов типов 3А и 3В сопротивление образца, измеренное до и после испытания, не должно изменяться более чем на плюс 50% или минус 30%.

После проведения испытания проводят проверку на отсутствие обрыва жилы провода с высоким реактивным сопротивлением используя постоянное напряжение 12 В.

4.13 Механическая прочность

4.13.1 Общие положения

Испытанию подвергают провода типов 3А, 3В и 4.

4.13.2 Длина образцов

Длина образцов не менее 1200 мм.

4.13.3 Инструментальные средства

См. приложение А.

4.13.4 Методика

Образец прикрепляют к испытательному приспособлению, описанному в А.6 приложения А, после чего в течение 5 мин прикладывают силу F, значение которой указано в таблице 7.

Таблица 7 - Величины сил, используемых для проведения испытаний на механическую прочность

Наружный диаметр провода, мм | Сила F, Н |

5 | 180 |

7, 8 | 250 |

4.13.5 Требования

После проведения испытания для проводов типов 3А и 3В сопротивление образца, измеренное до и после испытания, не должно изменяться более чем на плюс 50% или минус 30%.

После проведения испытания проводят проверку на отсутствие обрыва жилы провода с высоким реактивным сопротивлением, используя постоянное напряжение 12 В.

4.14 Удаление изоляции

4.14.1 Испытание

Изоляция проводов должна быть удалена начисто без затруднений при длине удаляемой части не менее 20 мм.

4.14.2 Требования

При необходимости производитель кабельной продукции и потребитель должны согласовать между собой конкретные значения силы, прикладываемой для удаления изоляции.

4.15 Воздействие жидкостей

4.15.1 Общие положения

Испытания позволяют определить стойкость изоляции или внешней оболочки провода к воздействию жидкостей.

Каждое испытание на воздействие жидкостей следует проводить с использованием нового образца провода длиной не менее 400 мм. Во время испытания каждый конец провода должен выступать на 50 мм над поверхностью жидкости после погружения.

4.15.2 Стойкость к маслу

4.15.2.1 Методика

Образец погружают в масло N 1 в соответствии с ГОСТ Р ИСО 1817. Температура этого масла должна поддерживаться в пределах (90±2)°С в течение не менее 48 ч. Во время испытания масло необходимо перемешивать. С образца, извлеченного из масла, стирают все излишки масла, после чего образец охлаждают до комнатной температуры. Затем образец наматывают на сердечник согласно требованиям А.4 приложения А.

4.15.2.2 Требования

После испытания должны отсутствовать признаки разрушения и износа изоляции или внешней оболочки. Допускаются отклонения диаметра в диапазоне от минус 5% до плюс 15% относительно исходного значения.

4.15.3 Стойкость к топливу

4.15.3.1 Методика

Образец погружают в жидкость С в соответствии с ГОСТ Р ИСО 1817 при комнатной температуре как минимум на 30 мин. После извлечения из жидкости образец просушивают при комнатной температуре в течение 30 мин. Затем образец наматывают на сердечник согласно требованиям А.4 приложения А.

4.15.3.2 Требования

После испытания должны отсутствовать признаки разрушения и износа изоляции или внешней оболочки. Допускаются отклонения диаметра в диапазоне от минус 5% до плюс 15% относительно исходного значения.

4.15.4 Стойкость к тормозной жидкости

4.15.4.1 Методика

Образец выдерживают в климатической камере при температуре (90±2)°С в течение 4 ч, после чего погружают в тормозную жидкость, состав компонентов которой представлен в приложении ДА на 5-10 мин при комнатной температуре. Извлеченный из жидкости образец подсушивают в течение 2 мин, затем выдерживают в климатической камере при температуре (90±2)°С в течение 48 ч. С образца, извлеченного из климатической камеры, стирают все излишки жидкости, после чего образец охлаждают до комнатной температуры. Затем образец наматывают на сердечник согласно требованиям А.4 приложения А.

4.15.4.2 Требования

Во время испытания должны отсутствовать признаки разрушения и износа изоляции или внешней оболочки. Для диаметра допускаются отклонения в диапазоне от минус 5% до плюс 15% относительно исходного значения.

4.15.5 Стойкость к антифризу

4.15.5.1 Методика

Образец выдерживают в климатической камере при температуре (90±2)°С в течение 4 ч, после чего погружают в 50%-ный водный раствор этиленгликоля, нагретый до (95±5)°С, на 96 ч. Образец извлекают из жидкости и охлаждают до комнатной температуры. С образца стирают все излишки жидкости. Затем образец наматывают на сердечник согласно требованиям А.4 приложения А.

4.15.5.2 Требования

После испытания должны отсутствовать признаки разрушения и износа изоляции или внешней оболочки. Для диаметра допускаются отклонения в диапазоне от минус 5% до плюс 15% относительно исходного значения.

4.16 Ускоренные испытания на долговечность

4.16.1 Длина образцов

Длина образцов не менее 1200 мм.

4.16.2 Инструментальные средства

См. приложение А.

4.16.3 Методика

4.16.3.1 Общие положения

Перед проведением испытания образец наматывают на сердечник вначале согласно требованиям А.4, а затем - А.2 приложения А.

Испытания по 4.16.3.2-4.16.3.6 проводят последовательно с использованием одного и того же образца независимо от наличия или отсутствия гильзы. После погружения в жидкость концы провода должны выступать на 100 мм над поверхностью жидкости.

По окончании каждого испытания подают напряжение согласно А.2 приложения А со скоростью 500 В/с, начиная от 0 В до момента достижения следующего значения:

- для проводов диаметром 5 мм - 15 кВ (среднеквадратичное значение);

- для проводов диаметром 7 мм - 23 кВ (среднеквадратичное значение);

- для проводов диаметром 8 мм - 23 кВ (среднеквадратичное значение).

По согласованию между поставщиком и заказчиком провода диаметром 7 мм могут быть испытаны напряжением 20 кВ (среднеквадратичное значение).

4.16.3.2 Стойкость к солевому раствору

Образец выдерживают в климатической камере в течение 4 ч при температуре, которая соответствует испытанию на старение во время нагрева (см. таблицу 8), после чего образец погружают на 16 ч в солевой раствор [3%-ный (весовая доля) водный раствор хлорида натрия], подогретый до (50±)*°С. Извлеченный из жидкости образец подсушивают в течение 30 мин при комнатной температуре, затем испытывают в металлической гильзе в течение 30 мин при испытательном напряжении согласно 4.16.3.1.

_______________

* Текст документа соответствует оригиналу. - .

4.16.3.3 Стойкость к маслу

Образец выдерживают в климатической камере в течение 4 ч при температуре, которая соответствует испытанию на старение во время нагрева (см. таблицу 8), после чего образец погружают на 16 ч в масло N 1 в соответствии с ГОСТ Р ИСО 1817, подогретое до (90±2)°С. Извлеченный из масла образец подсушивают, затем охлаждают до комнатной температуры и испытывают в металлической гильзе в течение 30 мин при испытательном напряжении согласно 4.16.3.1.

4.16.3.4 Стойкость к топливу

Образец погружают в жидкость С в соответствии с ГОСТ Р ИСО 1817 при комнатной температуре на 30 мин. Извлеченный из жидкости образец подсушивают в течение 4 ч без гильзы (чтобы избежать взрыва), затем испытывают в металлической гильзе в течение 30 мин, при испытательном напряжении согласно 4.16.3.1.

4.16.3.5 Испытание на термостойкость

Образец выдерживают в течение 48 ч при температуре, указанной в таблице 8. После этого образец охлаждают до комнатной температуры.

Таблица 8 - Температуры, используемые для испытаний на термостойкость

Класс провода | A | B | C | D | E | F |

Испытательная температура, °С, ±2 | 90 | 105 | 120 | 155 | 180 | 220 |

Затем образец испытывают в металлической гильзе в течение 30 мин при испытательном напряжении согласно 4.16.3.1.

4.16.3.6 Испытание при низких температурах

После испытания на термостойкость образец сматывают с сердечника, один из концов образца остается прикрепленным к сердечнику. Затем к другому концу образца прикладывают силу 45 Н. Полностью сохраняя приложенную к образцу силу, сердечник и образец охлаждают до температуры, указанной в таблице 9. Сердечник и образец выдерживают при этой температуре в течение 4 ч.

Таблица 9 - Температуры, используемые для низкотемпературного испытания после испытания на термостойкость

Класс провода | A | B | C | D | E | F |

Испытательная температура, °С, ±3 | Минус 10 | Минус 15 | Минус 20 | Минус 30 | Минус 40 | |

После этого образец наматывают на сердечник согласно А.2 приложения А. Необходимо намотать пять полных витков со скоростью один виток в течение 5 с. Данную операцию следует выполнять в климатической камере при температуре, указанной в таблице 9. После этого образец выдерживают до достижения комнатной температуры.

Затем образец испытывают в металлической гильзе в течение 30 мин при испытательном напряжении согласно 4.16.3.1.

4.16.4 Требования

Во время ускоренных испытаний на долговечность не должно быть высоковольтных пробоев.

Приложение А

(обязательное)

Инструментальные средства

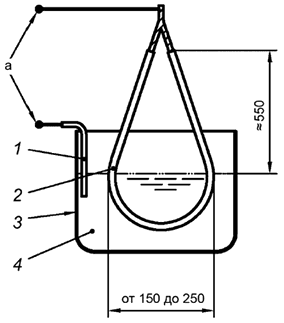

А.1 30-минутное испытательное напряжение и напряжение пробоя

См. рисунок А.1. Дополнительные сведения об этом испытании см. в 4.5.

|

1 - электрод; 2 - образец; 3 - непроводящая емкость; 4 - солевой раствор; a - испытательное напряжение

Рисунок А.1

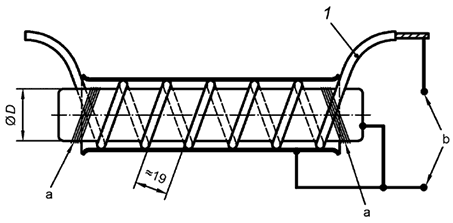

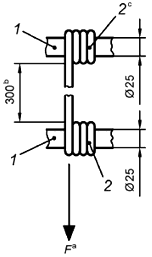

А.2 Стойкость к коронированию и ускоренное испытание на долговечность

См. рисунок А.2 и таблицу А.1. Данное испытательное приспособление используют для проведения испытаний, указанных в 4.7 и 4.16.

Наматывание провода выполняют следующим образом.

a) Свободный конец образца прикрепляют к сердечнику. К другому концу провода прикладывают силу 25 Н, после чего сердечник поворачивают противоположно направлению приложенной силы, чтобы намотать пять полных витков с шагом приблизительно 19 мм. Во время намотки образец не должен подвергаться воздействию естественного кручения.

b) Другой конец образца закрепляют, снимают ранее приложенную силу. Поверх образца надевают точно пригнанную гильзу. Необходимо использовать гильзу и сердечник, изготовленные из немагнитного металла. Гильза должна иметь раструбные концы.

|

1 - образец; a - крепление с помощью ленты или шнура; b - испытательное напряжение

Рисунок А.2

Таблица А.1 - Диаметры провода, сердечника и гильзы

В миллиметрах | ||

Наружный диаметр провода | Диаметр сердечника D -0,2 | Внутренний диаметр гильзы ±2 |

5 | 18 | 29,8 |

7 | 25 | 40,8 |

8 | 42,8 | |

| ||

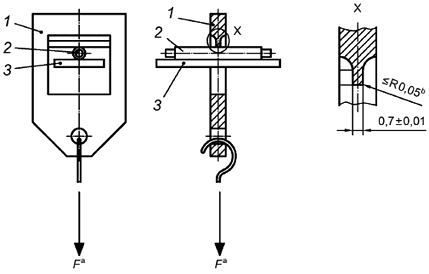

А.3 Механическое воздействие при высоких температурах

См. рисунок А.3. Дополнительные сведения об этом испытании см. в 4.8.

|

_______________

Сила.

С острыми краями.

1 - испытательная рама; 2 - образец; 3 - опора

Рисунок А.3 - Конструкция для определения последствий механических воздействий при высоких температурах

А.4 Перегрев, воздействие жидкостей и ускоренное испытание на долговечность

Сердечник, упомянутый в 4.9, 4.15 и 4.16, используют для проведения испытаний следующим образом.

a) Один конец образца прикрепляют к сердечнику диаметром 12,5 мм, после чего прикладывают силу 45 Н к изоляции на другом конце образца.

b) Образец наматывают на сердечник плотными витками вначале по часовой стрелке, а затем против часовой стрелки. Необходимо намотать не менее четырех витков в каждом направлении.

Если не указано иное, вращение должно осуществляться со скоростью 1 об/с.

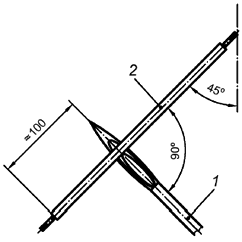

А.5 Стойкость к распространению пламени

См. рисунок А.4. Дополнительные сведения об этом испытании см. 4.11.

|

1 - горелка Бунзена; 2 - образец

Рисунок А.4 - Схема испытаний на стойкость к распространению пламени

А.6 Механическая прочность

См. рисунок А.5. Дополнительные сведения об этом испытании см. 4.13.

|

_______________

Сила.

b Свободная длина.

Более трех витков.

1 - сердечник; 2 - образец

Рисунок А.5 - Схема испытаний на механическую прочность

Приложение ДА

(справочное)

Состав компонентов исходной тормозной жидкости (приложение ДА заменяет ссылку на ISO 4926)

Таблица ДА.1 - Состав компонентов исходной тормозной жидкости

Компонент | Массовая доля, % | Чистота |

Триэтиленгликоль | 19,40 |

|

Триэтиленгликоль монометилового эфира | 25,00 |

|

Полиэтиленгликоль монобутилового эфира | 35,80 | Монобутиловый эфир диэтиленгликоля Монобутиловый эфир триэтиленгликоля от 60% до 80% включ. Тетраэтиленгликоль + более высокий монобутил гликоля эфир от 20% до 40% включ. |

Борат из триэтиленгликоль монометилового эфира | 18,60 | Содержание борной кислоты от 11,2% до 11,5% включ. |

Диизопропаноламин | 0,85 |

|

Дибутиламин | 0,10 |

|

Бисфенол-а | 0,20 |

|

Толилтриазол | 0,025 |

|

Бензотриазол | 0,025 |

|

| ||

Приложение ДБ

(справочное)

Сведения о соответствии ссылочного национального стандарта международному стандарту, использованному в качестве ссылочного в примененном международном стандарте

Таблица ДБ.1

Обозначение ссылочного национального стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ Р ИСО 1817-2016 | IDT | ISO 1817:2015 "Резина, вулканизованная или термопластик. Определение воздействия жидкостей" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - IDT- идентичный стандарт. | ||

УДК 621.3:006.654 | ОКС 43.060.50 |

Ключевые слова: транспорт дорожный, неэкранированные высоковольтные провода, автомобильные двигатели, искровые свечи зажигания, технические требования, методы испытаний | |

Электронный текст документа

и сверен по:

, 2018