ГОСТ Р 57739-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение температуры стеклования методом динамического механического анализа

Polymer composites. Determination of glass transition temperature by dynamic mechanical analysis method

ОКС 83.080

Дата введения 2018-02-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологии" (ФГУП "ВНИИ СМТ") совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 сентября 2017 г. N 1281-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д7028-07(2015)* "Стандартный метод определения температуры стеклования (DMA Tg) композиционных материалов с полимерной матрицей при помощи динамического механического анализа (ДМА)" [ASTM D7028-07(2015) "Standard Test Method for Glass Transition Temperature (DMA Tg) of Polymer Matrix Composites by Dynamic Mechanical Analysis (DMA)", MOD]. При этом дополнительные слова, фразы, показатели, включенные в текст настоящего стандарта для учета потребностей национальной экономики Российской Федерации, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", 5 "Аппаратура" и приложении ДВ приводятся обычным шрифтом; отмеченные в разделе "Предисловие" знаком "**" и остальные по тексту документа выделены курсивом. - .

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (подраздел 3.5).

Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

Из подраздела 8.4 была исключена ссылка на стандарт АСТМ Е1867 "Метод испытаний для калибровки по температуре динамических механических анализаторов", так как данный метод не применяют широко в отечественной практике. Также исключена ссылка на MIL-PRF-131, так как его не применяют в отечественной практике.

Отдельные пункты и подпункты, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДБ.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод определения температуры стеклования полимерных композитов, содержащих высокомодульные волокна (с модулем более 20 ГПа), с использованием прибора для динамического механического анализа (ДМА) в режиме колебаний изгиба.

Примечание - Значение температуры стеклования, полученное по настоящему стандарту, может отличаться от значения, полученного при помощи других методик измерений на одном и том же испытуемом образце. Температура стеклования полимерного композита зависит от способа измерения, типа измерительной аппаратуры и используемых параметров определения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ Р 56760 Композиты полимерные. Идентификация волокон, наполнителей и материалов внутреннего слоя "сэндвич"-конструкций из полимерных композитов в компьютерных базах данных

ГОСТ Р 56762 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56806 Композиты полимерные. Идентификация полимерных композитов в электронных базах данных

ГОСТ Р 56807 Композиты полимерные. Внесение результатов испытаний механических свойств полимерных композитов в электронные базы данных. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794.

4 Сущность метода

Образец в форме плоской прямоугольной полоски помещают в прибор для ДМА и подвергают его колебаниям с номинальной частотой 1 Гц и нагреву со скоростью 5°С/мин. В целях сохранения возможности сопоставления результатов для образцов с различной влажностью используют одинаковую частоту нагружения и скорость нагрева. Температуру стеклования Тg ДМА определяют как температуру, при которой наблюдают значительное падение динамического модуля упругости Е. В целях сравнения определяют пиковую температуру графика тангенса угла механических потерь , а также Тg ДМА.

5 Аппаратура

5.1 Микрометр, обеспечивающий измерение с погрешностью измерения не более 0,025 мм, для измерения толщины и ширины образца.

5.2 Штангенциркуль по ГОСТ 166, обеспечивающий измерение с погрешностью измерения не более 0,025 мм, для измерения длины образца и расстояния зажимания прибора.

5.3 Прибор для ДМА, с печью и термопарами, обеспечивающий возможность нагрева выше температуры стеклования и регулирование скорости нагрева до заданного значения.

5.4 Весы лабораторные с точностью взвешивания 0,001 г.

6 Подготовка к проведению испытаний

6.1 Отбор проб

6.1.1 Если иное не указано в нормативном документе или технической документации на продукцию, для определения температуры стеклования используют два образца.

6.1.2 Размер образца должен соответствовать требованиям руководства по эксплуатации прибора. Рекомендуемое отношение длины к толщине образца - более десяти. Точный размер образца для настоящего метода испытаний не устанавливают, так как для разных приборов ДМА необходимы разные размеры образца. Как правило, размер соответствует диапазону от (56±4)·(12±1)·(2,0±0,5) до (22±1)·(3±1)·(1,0±0,5) мм.

6.1.3 Одно из основных направлений армирования в образце должно быть направлено по продольной оси образца. Не допускается применять образцы, направление армирования которых не совпадает с продольной осью образца. Любые отклонения от базового направления армирования отражают в протоколе испытаний.

6.1.4 Поверхности образцов должны быть ровными, чистыми и сухими для предотвращения проскальзывания в зажимах и снижения воздействий, обусловленных влагой. Толщина и ширина образца вдоль его длины не должны отличаться более чем на 2%.

6.1.5 При наличии видимых дефектов образца, образец должен быть отбракован, подготавливают новый образец из той же упаковки материала.

6.2 Калибровка

Проводят калибровку используемой аппаратуры в соответствии с инструкциями производителя. Оборудование калибруют при том же режиме нагружения, при котором будут проводить испытания (изгиб консольной балки или трехточечный изгиб). Ожидаемое значение температуры стеклования Тg ДМА должно находиться в диапазоне, охватываемом точками калибровки.

6.3 Кондиционирование

6.3.1 На результат испытаний значительное влияние оказывает влажность. Для того чтобы количественно определить изменение содержания влаги в образце, взвешивают образец до и после проведения испытания.

6.3.2 В зависимости от влажности образца, указанной в нормативном документе или технической документации на материал, образцы кондиционируют по 6.3.3 или 6.3.4.

6.3.3 Для сведения к минимуму присутствия влаги в образцах образцы кондиционируют по 6.3.3.1 или 6.3.3.2

6.3.3.1 Образцы кондиционируют в соответствии с ГОСТ Р 56762 (метод D). После кондиционирования образцы хранят в эксикаторе или в герметично закрытом пакете для хранения образца.

6.3.3.2 После отверждения материала хранят материал в эксикаторе или герметично закрытом пакете для хранения образца за исключением времени, необходимого для подготовки образца и проведения испытаний. Максимальное время между отверждением и проведением испытания - 30 дней, после чего перед проведением испытаний образцы кондиционируют в соответствии с 6.3.3.1.

6.3.4 Кондиционируют образцы в соответствии с ГОСТ Р 56762 (метод В). Испытания проводят в течение не более 30 мин после кондиционирования или хранят образцы в герметично закрытом пакете для хранения образца.

7 Проведение испытаний

7.1 Измеряют толщину, ширину и длину образца с погрешностью измерения не более 0,025 мм, записывают полученное значение. Взвешивают образец с погрешностью измерения не более 0,001 г и записывают полученное значение.

7.2 Устанавливают образец в приборе для ДМА исходя из используемого метода зажима.

7.3 При установке образца в зажимах следуют инструкциям производителя. Как правило, образец центрируют между поверхностями зажимов таким образом, чтобы он был параллелен основанию прибора. Закрепляют образец в соответствии с выбранным режимом нагружения (изгиб консольной балки или трехточечный изгиб).

7.4 Проводят определение при помощи прибора для ДМА с использованием параметров прибора, описанных в 7.5-7.10, записывают данные нагрузки и смещения в зависимости от температуры.

7.5 Скорость нагрева - (5±1)°С/мин. Данную скорость нагрева применяют для всех образцов с целью обеспечения возможности сравнения результатов. Любые изменения скорости нагрева должны быть указаны в протоколе испытаний, а результат испытаний считают не соответствующим настоящему стандарту.

7.6 Нагружение образца проводят с частотой 1 Гц; прибор должен работать в режиме постоянной деформации.

7.7 Максимальную амплитуду деформации поддерживают в диапазоне, соответствующем линейному изменению упругости материала. Как правило, используют относительную деформацию не более 0,1%.

7.8 Программа изменения температуры во время испытаний должна включать диапазон температур от нормальной температуры или от температуры не менее 50°С ниже ожидаемой температуры стеклования Тg ДМА до температуры не менее 50°С выше ожидаемой температуры стеклования Тg ДМА, но ниже температуры деструкции.

7.9 При настройке расхода продувочного газа следуют инструкции производителя. Типовой расход газа для продувки - 5 дм/мин. Для некоторых типов приборов для ДМА нет необходимости задавать расход продувочного газа.

7.10 При размещении термопары прибора для ДМА следуют инструкции производителя. Как правило, термопару располагают как можно ближе к образцу.

7.11 Охлаждают печь и вынимают образец. Взвешивают образец после испытания с погрешностью не более 0,001 г и записывают полученное значение.

8 Обработка результатов

8.1 Температура стеклования

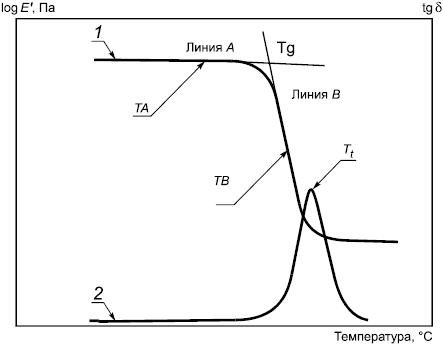

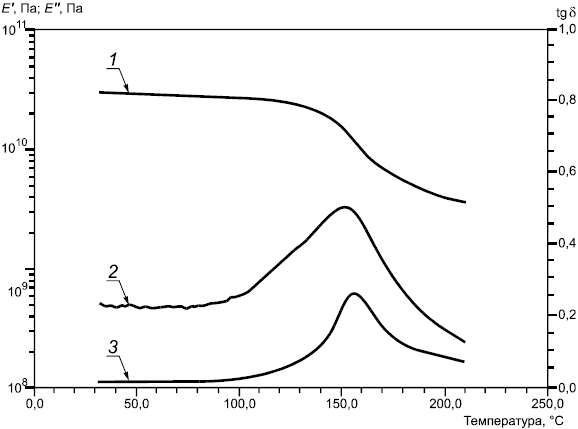

Строят график зависимости логарифма динамического модуля упругости и линейного тангенса угла механических потерь

* от температуры (см. рисунок 1). При стекловании динамический модуль упругости полимерного композита существенно снижается. Температуру стеклования Тg ДМА определяют как пересечение двух касательных к кривой динамического модуля упругости. Первую касательную (линия А, рисунок 1) строят через точку, соответствующую температуре до области перехода ТА. Вторую касательную (линия В, рисунок 1) строят через точку перегиба ТВ, находящуюся приблизительно в средней точке участка падения динамического модуля упругости. В приложении Х1 приведены дополнительные методические указания относительно построения касательных.

________________

* Текст документа соответствует оригиналу, здесь и далее по тексту. - .

|

1 - график логарифма динамического модуля упругости ; 2 - график тангенса угла механических потерь

;

- температура пика тангенса угла механических потерь

Рисунок 1 - Определение температуры стеклования Тg ДМА и пика тангенса угла механических потерь

8.2 Пик тангенса угла механических потерь

На основе графика зависимости линейного тангенса угла механических потерь от температуры определяют температуру пика тангенса угла механических потерь

(см. рисунок 1).

8.3 Результаты испытаний не учитывают в случае отклонения от хода испытаний.

К возможным отклонениям относят:

- наличие трещины в образце, замеченной после испытания, что может указывать на отбор пробы из дефектного участка;

- несоответствие полученного графика типовому графику, например изменение наклона кривой, обусловленной, помимо стеклования, избыточным шумом или существованием более чем одного перехода, но это должно быть подтверждено отдельным опытом;

- проскальзывание образца в зажимах.

При необходимости сохраняют результаты таких испытаний, указывая в протоколе испытаний допущенные отклонения от требований.

9 Протокол испытаний

В протокол испытаний вносят ссылки, содержащие требуемую информацию, или непосредственно следующие данные:

- ссылку на настоящий стандарт;

- фамилии, имена и отчества сотрудников, проводивших испытания;

- любые изменения касательно данного метода испытаний, нештатные случаи, которые зафиксированы во время проведения испытаний или проблемы с оборудованием, которые имели место во время испытаний;

- сведения обо всех материалах, составляющих испытуемый образец, в том числе для каждого: технические характеристики материала, тип материала, заводское обозначение материала, заводской номер серии или партии, источник (если не от производителя), дату сертификации и истечения срока действия сертификата, диаметр элементарной нити, количество элементарных нитей в жгуте или нити, используемый аппрет, применяемая форма или плетение, масса волокна на единицу площади, тип матрицы, содержание компонентов матрицы и содержание летучих веществ;

- описание порядка изготовления материала, в том числе: дату начала производства, дату окончания производства, технические требования к обработке, время отверждения, метод уплотнения, а также описание используемого оборудования;

- направление армирования относительно продольной оси образца;

- используемые методы определения плотности, объемного процента армирования и пустот, метод отбора образцов и их геометрические параметры, параметры испытаний и результаты испытаний, при необходимости;

- метод подготовки образца, включая схему и метод маркировки образца, геометрические параметры образца, метод отбора проб и метод вырезания образцов;

- сроки и методы калибровки всех средств измерений и испытательного оборудования;

- дату проведения испытаний;

- длину и толщину рабочей длины (пролета) образца;

- условия кондиционирования образца, включая увеличение или уменьшение массы образца;

- торговое наименование прибора, тип или номер модели;

- схему нагружения образца и сведения о зажимах;

- скорость нагрева и частота нагружения;

- расход и тип газа для продувки;

- примеры нестандартного проведения испытаний или приведения данных, включая скорость нагрева и частоту нагружения;

- амплитуду деформации или относительную деформацию;

- результаты испытания, включая Тg ДМА, температура пика тангенса угла механических потерь , ТА, ТВ, метод определения Тg ДМА и информация об отклонениях от хода испытаний;

- массу пробы до и после испытаний и потерю массы, %.

Примечание - В ГОСТ Р 56806, ГОСТ Р 56807 и ГОСТ Р 56760 приводят рекомендации по составлению протоколов испытаний.

Приложение Х1

(справочное)

Пример интерпретации результатов

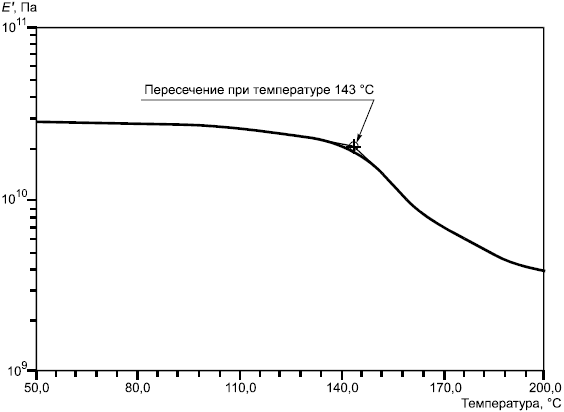

Х1.1 В соответствии с настоящим стандартом температуру стеклования определяют как пересечение двух касательных к графику динамического модуля упругости. В этом приложении приведены примеры в качестве графических иллюстраций того, как выбирать эти две касательные.

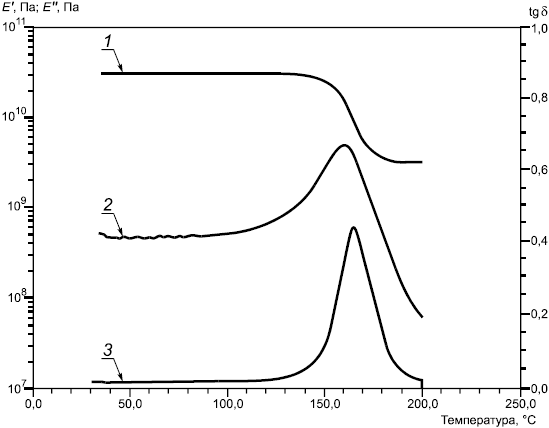

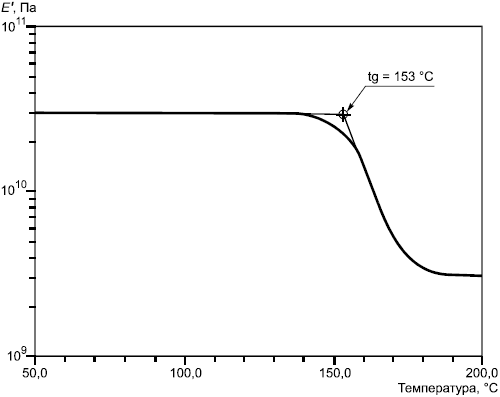

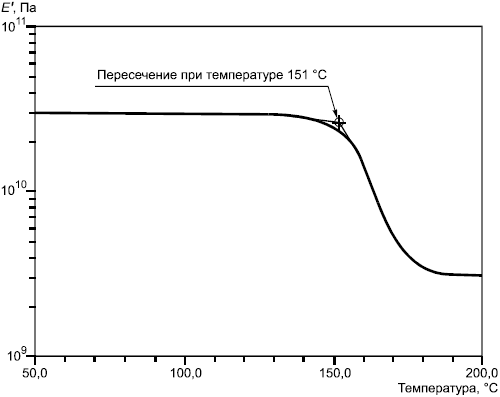

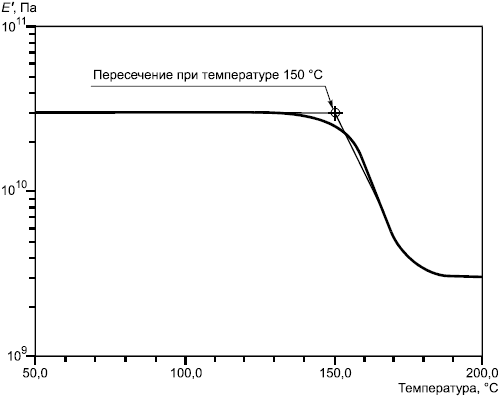

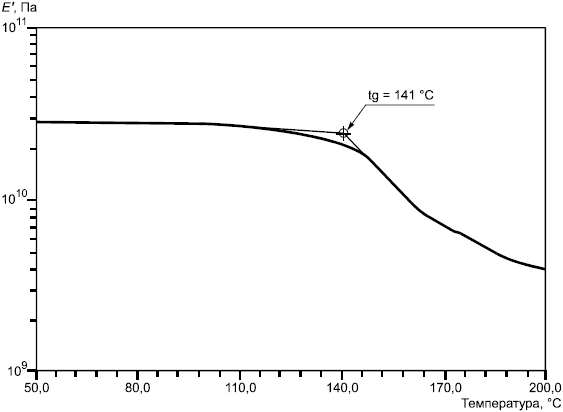

Х1.2 На рисунке Х1.1 приведена идеальная термогравиметрическая кривая ДМА. Она является идеальной, так как по ней четко видна точка стеклования. До области перехода динамический модуль упругости относительно постоянен, во время перехода четко наблюдается сигмоидальное изменение, а после перехода динамический модуль упругости относительно постоянен. Согласно 8.1 первая касательная строится через точку, соответствующую температуре перед переходом, а вторая касательная - через точку перегиба в средней точке участка падения модуля. При использовании этого подхода точка пересечения строится в соответствии с графиком, приведенным на рисунке Х1.2. Если две касательные строят начиная с температур, слишком близких к области перехода, изображение пересечения в этом случае показано на рисунке Х1.3. Если две касательные строят начиная с температур, слишком далеких от области перехода, изображение пересечения в данном случае представлено на рисунке Х1.4. Рисунки Х1.3 и Х1.4 показывают, что несоблюдение подхода, предусмотренного данным методом испытаний, может привести к тому, что температура пересечения при идеальной термогравиметрической кривой будет различаться на 3°С.

_______________

На рисунке Х1.1 построены также графики зависимости модуля потерь Е" и тангенса угла механических потерь от температуры.

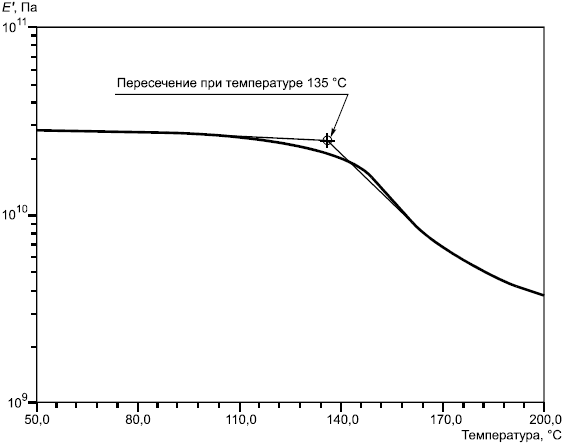

Х1.3 На рисунке Х1.5 показана неидеальная термогравиметрическая кривая ДМА. В этом примере переход менее четкий, чем на термогравиметрической кривой на рисунке Х1.1. Кривая динамического модуля упругости продолжает снижаться как перед переходом, так и после него. При использовании подхода, предусмотренного данным методом испытаний, точку пересечения строят как показано на рисунке Х1.6. Изображение пересечения, если две касательные строят от температур, слишком близких к области перехода, показано на рисунке Х1.7. Изображение пересечения в случае, если две касательные строят от температур, слишком далеких от области перехода, показано на рисунке Х1.8. Рисунки Х1.7 и Х1.8 иллюстрируют, что несоблюдение подхода, предусмотренного данным методом испытаний, может привести к тому, что температура пересечения при неидеальной термогравиметрической кривой будет различаться на 8°С (14°F).

|

1 - график динамического модуля упругости ; 2 - график модуля потерь

; 3 - график тангенса угла механических потерь

Рисунок Х1.1 - Идеальная термогравиметрическая кривая ДМА

|

Рисунок Х1.2 - Пример определения температуры стеклования Tg

|

Рисунок Х1.3 - Пример определения температуры стеклования Tg

|

Рисунок Х1.4 - Пример определения температуры стеклования Тg

|

1 - график динамического модуля упругости ; 2 - график модуля потерь

; 3 - график тангенса угла механических потерь

Рисунок Х1.5 - Пример определения температуры стеклования Тg, неидеальный график

|

Рисунок Х1.6 - Пример определения температуры стеклования Тg

|

Рисунок Х1.7 - Пример определения температуры стеклования Тg

|

Рисунок Х1.8 - Пример определения температуры стеклования Тg

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1

1.3 Настоящий метод испытаний распространяется на полимерные композиты, армированные непрерывными высокомодульными волокнами, ориентированными в одну сторону. Для других материалов, например неотвержденной смолы, для получения значимых результатов могут потребоваться дополнительные требования, не указанные в настоящем стандарте.

1.4 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДА.2

5 Значимость и применение

5.1 Настоящий метод испытаний предназначен для определения температуры стеклования композитов из полимеров, армированных непрерывным волокном, при помощи метода ДМА. Значение Тg ДМА часто применяют для указания верхней температуры использования композитных материалов, а также для контроля качества композитных материалов.

ДА.3

6 Влияющие факторы

6.1 Прибор, используемый для испытаний, должен обеспечивать проведение динамического механического анализа и работу с вынужденными колебаниями. В приборе к испытательному образцу применяют режим изгибного нагружения (либо трехточечный изгиб, либо двойная консоль). Краткий обзор разных других методик ДМА приведен в АСТМ Д4065. Другие режимы нагружения (такие как растяжение, кручение или сдвиг) могут давать отличающиеся результаты испытаний. При использовании оборудования другого типа или другого режима нагружения данное отклонение от требований должно быть описано в протоколе испытаний, а результат испытания фиксируют как нестандартный.

6.2 В этом методе испытаний применяют фиксированную частоту 1 Гц. Как правило, при более высокой частоте получают более высокое значение температуры стеклования Тg ДМА для данного материала, чем полученное в соответствии с настоящим стандартом, тогда как при использовании резонансного режима получают другое значение Тg ДМА, которое может быть как выше, так и ниже, чем полученное в соответствии с настоящим стандартом. Данное отклонение от требований должно быть описано в протоколе испытаний, а результат испытания фиксируют как нестандартный.

6.3 В этом методе испытаний применяют скорость нагрева (5±1)°С/мин. Изменение скорости нагрева будет влиять на результат - значение температуры стеклования; указанная скорость нагрева - наилучший возможный компромисс для сравнения результатов Тg ДМА для сухих и влажных ламинатов. При использовании другой скорости нагрева данное отклонение от требований должно быть описано в протоколе испытаний, а результат испытаний фиксируют как нестандартный.

Примечание 1 - Скорость нагрева 5°С/мин представляет собой компромисс между разными проблемами, связанными со сходимостью и систематической погрешностью измерений Тg. Общеизвестно, что в аппаратуре ДМА ограничения теплопередачи более четко выражены по сравнению с другими методиками термического анализа, например дифференциальная сканирующая калориметрия (ДСК) и термомеханический анализ (ТМА). Для обеспечения максимальной сходимости рекомендуют, чтобы скорости нагрева не превышали 2°С/мин. В методе испытаний по АСТМ Е1640 указана скорость нагрева 1°С/мин. Однако во многих случаях рекомендуют скорость нагрева 5°С/мин как компромисс между точностью измерений Тg и удобством метода испытаний, особенно при испытании образца влажного ламината, так как при меньшей скорости нагрева образец будет высыхать, что само по себе будет вносить в результаты систематическую ошибку.

6.4 Тип и расход газа для продувки и положение термопары могут повлиять на результат определения температуры стеклования Тg ДМА и должны быть отмечены и зафиксированы в протоколе испытаний. Используют одинаковые условия при калибровке и при проведении испытаний. Следует соблюдать рекомендации производителя контрольно-измерительных приборов.

6.5 Условием для этого метода испытаний является условие, при котором основное направление волокон параллельно длине образца.

Отношение пролета (рабочей длины образца) к высоте, ориентация слоев и последовательность укладки слоев в образце по отношению к испытательной арматуре оказывают сильное влияние на результат Тg ДМА. Для значимого сравнения данных необходимо, чтобы конфигурация образцов была одинаковой. Отклонения от рекомендуемой конфигурации образца указывают в протоколе, а результат испытаний фиксируют как нестандартный.

6.6 Определение Тg ДМА при этом методе испытаний основано на построении пересечения двух касательных на полулогарифмическом графике зависимости динамического модуля упругости от температуры. При других способах определения Тg обычно получают отличающиеся результаты испытаний. Например, при построении графика на линейной шкале получают меньшее значение Тg ДМА. Применение другого метода определения Тg ДМА указывают в протоколе испытаний, а результат фиксируют как нестандартный. В целях сравнения определяют пиковую температуру графика тангенса угла механических потерь , а также Тg ДМА.

ДА.4

8.4 Противоположные поверхности должны быть практически параллельными, а пересекающиеся поверхности - перпендикулярными.

ДА.5

15 Точность и систематическая погрешность

15.1 Точность

15.1.1 Точность определения Тg ДМА зависит от строгого соблюдения этого метода испытаний, на нее влияют механические факторы и факторы, связанные с материалами, подготовка образца и ошибки измерения.

15.1.2 Механические факторы, которые могут влиять на результаты испытаний: физические характеристики прибора ДМА (жесткость, затухание и масса), точность нагружения и измерения прогиба, частота нагружения, центровка испытательного образца в зажимном устройстве, расстояния зажимания, местонахождение термопары.

15.1.3 Факторы, связанные с материалами, которые могут влиять на результаты испытаний: качество и репрезентативность материалов, схема отбора проб и подготовка образца (качество поверхности, плоскостность, ориентация волокон, отношение длин сторон и т.д.).

15.1.4 Проведены межлабораторные испытания в семи разных лабораториях с использованием четырех разных материалов и конфигураций укладки слоев. Каждая лаборатория определяла среднеарифметическое значение двух образцов. Образцы кондиционировали для сухой и влажной среды в соответствии с АСТМ Д5229/Д5229М. В таблице 1 представлена статистика сходимости, сформированная по результатам межлабораторных испытаний в соответствии с АСТМ Е691. Материалы, приведенные в таблице 1, определяют следующим образом:

- А - ткань стекловолокно-эпоксидная смола - укладка слоев (90/0);

- В - лента углерод-эпоксидная смола - укладка слоев (90/0);

- С - лента углерод-бисмалеимидная смола - укладка слоев (90/0);

- D - ткань углерод-бисмалеимидная смола - укладка слоев (90/0).

15.1.5 Средние значения коэффициента вариации приведены в таблице 2. Значения S/X и /X представляют собой коэффициенты вариации повторяемости и воспроизводимости. Эти средние значения обеспечивают возможность относительного сравнения повторяемости (сходимость в рамках лаборатории) и воспроизводимости (сходимость между лабораториями) параметров испытаний на Тg ДМА. Эти значения указывают, что факторы, связанные с материалами, не оказывают существенного влияния на повторяемость и воспроизводимость измеренных значений Тg ДМА. Значениям Тg ДМА в сухом состоянии соответствует более высокая повторяемость и воспроизводимость, чем для значений Тg ДМА во влажном состоянии.

15.2 Систематическая погрешность

Для данного метода испытаний нельзя определить систематическую погрешность, так как нет приемлемого контрольного образца.

Таблица 1 - Статистика точности

Материал | Sr | Sr | r | R | S/X, % | Sr/X, % | ||

Тg ДМА, °С, сухой | ||||||||

А | 129 | 0,33 | 5,83 | 0,93 | 16,3 | 0,26 | 4,53 | |

В | 176 | 1,75 | 6,70 | 4,91 | 18,8 | 1,00 | 3,82 | |

С | 256 | 1,12 | 9,19 | 3,13 | 25,7 | 0,44 | 3,59 | |

D | 262 | 1,69 | 7,16 | 4,73 | 20,1 | 0,65 | 2,74 | |

Тg ДМА, °С, влажный | ||||||||

А | 79 | 1,03 | 6,55 | 2,88 | 18,3 | 1,30 | 8,31 | |

В | 120 | 1,41 | 7,03 | 3,96 | 19,7 | 1,18 | 5,85 | |

С | 190 | 0,41 | 7,70 | 1,14 | 21,6 | 0,22 | 4,06 | |

D | 190 | 2,27 | 9,23 | 6,35 | 25,9 | 1,19 | 4,85 | |

Таблица 2 - Средние значения коэффициента изменчивости

Параметр | Среднее из | Среднее из |

Тg ДМА, сухой | 0,59 | 3,7 |

Тg ДМА, влажный | 0,97 | 5,8 |

Приложение ДБ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДБ.1

Структура настоящего стандарта | Структура примененного стандарта АСТМ Д7028-07 |

1 Область применения (1) | 1 Область применения |

2 Нормативные ссылки (2) | 2 Ссылочные документы |

3 Термины и определения (3) | 3 Терминология |

4 Сущность метода (4) | 4 Сущность метода |

5 Аппаратура (7, 9) | 5 Значимость и применение* |

6 Подготовка к проведению испытаний (8, 9, 10) | 6 Мешающие факторы* |

7 Проведение испытаний (11) | 7 Аппаратура |

8 Обработка результатов (12, 13) | 8 Отбор проб и образцы для испытаний |

9 Протокол испытаний (14) | 9 Калибровка |

Приложение Х1 Пример интерпретации результатов (приложение Х1) | 10 Кондиционирование |

Приложение ДА Оригинальный текст невключенных структурных элементов | 11 Проведение испытаний |

Приложение ДБ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | 12 Интерпретация результатов |

Приложение ДВ Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ | 13 Проверка |

- | 14 Протокол испытаний |

- | 15 Точность и систематическая погрешность** |

- | 16 Ключевые слова*** |

- | Приложение Х1 |

* Данный раздел исключен, т.к. носит поясняющий характер. ** Данный раздел исключен, т.к. носит справочный характер. *** Данный раздел исключен, ключевые слова приведены в библиографических данных. Примечание - После заголовков разделов (подразделов) настоящего стандарта приведены в скобках номера аналогичных им разделов (подразделов) примененного стандарта. | |

Приложение ДВ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДВ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта ASTM |

NEQ | ASTM D3878 Композиционные материалы. Термины | |

MOD | ASTM E1471-92 "Руководство по определению материалов волокон, заполнителей и средних слоев по компьютерным базам данных свойств материалов" | |

MOD | ASTM D5229/D5229M "Методика определения влагопоглощения и достижения равновесного состояния композиционных материалов с полимерной матрицей" | |

MOD | ASTM E1309-93 "Руководство по идентификации композиционных материалов с полимерной матрицей, армированных волокном, в базах данных" | |

MOD | ASTM E1434-82 "Руководство по регистрации данных механических испытаний композиционных материалов, армированных волокном, в базах данных" | |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

УДК 678.5:006.354 | ОКС 83.080 |

Ключевые слова: композиты полимерные, температура стеклования, ДМА; динамический механический анализ | |

Электронный текст документа

и сверен по:

, 2017