ГОСТ Р 56980-2016

(МЭК 61215:2005)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОДУЛИ ФОТОЭЛЕКТРИЧЕСКИЕ ИЗ КРИСТАЛЛИЧЕСКОГО КРЕМНИЯ НАЗЕМНЫЕ

Методы испытаний

Crystalline silicon terrestrial photovoltaic modules. Test methods

ОКС 27.160

Дата введения 2017-03-01

Предисловие

1 ПОДГОТОВЛЕН Государственным научным учреждением "Всероссийский научно-исследовательский институт электрификации сельского хозяйства" (ВИЭСХ) на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 039 "Энергосбережение, энергетическая эффективность, энергоменеджмент"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 июня 2016 г. N 697-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту МЭК 61215:2005* "Модули фотоэлектрические наземные из кристаллического кремния. Оценка конструкции и утверждение по образцу" (IEC 61215:2005 "Crystalline silicon terrestrial photovoltaic (PV) modules - Design qualification and type approval", MOD) путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" и приложении ДА приводятся обычным шрифтом; отмеченные в разделе "Предисловие" знаком "**" и остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Внесение указанных технических отклонений направлено на учет потребностей национальной экономики Российской Федерации и особенностей объекта стандартизации, характерных для Российской Федерации.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012** (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на фотоэлектрические модули из кристаллического кремния и устанавливает методы испытаний наземных фотоэлектрических модулей, предназначенных для длительной работы на открытом воздухе в обычных климатических зонах в соответствии с МЭК 60721-2-1 [1].

Настоящий стандарт не распространяется на модули, используемые с концентраторами солнечного излучения. Для тонкопленочных модулей применяется ГОСТ Р МЭК 61646.

Методы и порядок проведения испытаний, устанавливаемые в настоящем стандарте, предназначены для проверки соответствия фотоэлектрического модуля установленным стандартным требованиям к конструкции и функционированию наземных фотоэлектрических модулей из кристаллического кремния. Соответствие фотоэлектрического модуля требованиям безопасности, установленным в ГОСТ Р МЭК 61730-1, проверяются по ГОСТ Р МЭК 61730-2.

Настоящий стандарт устанавливает минимально необходимый набор испытаний для определения электрических и тепловых параметров фотоэлектрического модуля и оценки, насколько это возможно при разумных ограничениях по времени и стоимости, способности модуля к длительному функционированию в условиях воздействия внешних климатических факторов, указанных в настоящем стандарте. Фактический срок службы модулей зависит от их конструкции и реальных условий эксплуатации.

Программа испытаний, устанавливаемая в настоящем стандарте, предназначена для проведения типовых, квалификационных, сертификационных и иных испытаний с аналогичными задачами.

В зависимости от предполагаемых условий эксплуатации и особенностей конструкции модуля программа испытаний, устанавливаемая в настоящем стандарте, может быть расширена. Например, если модули могут быть установлены в агрессивных условиях внешней среды, таких как воздействие аммиака или солевого тумана, они должны быть испытаны по ГОСТ Р 56979 (МЭК 62716:2013) или ГОСТ Р МЭК 61701 соответственно.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ ИСО/МЭК 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р МЭК 60891 Государственная система обеспечения единства измерений. Приборы фотоэлектрические. Методики коррекции по температуре и энергетической освещенности результатов измерения вольт-амперной характеристики

ГОСТ Р МЭК 60904-1 Приборы фотоэлектрические. Часть 1. Измерение вольт-амперных характеристик

ГОСТ Р МЭК 60904-2 Государственная система обеспечения единства измерений. Приборы фотоэлектрические. Часть 2. Требования к эталонным солнечным приборам

ГОСТ Р МЭК 60904-3 Государственная система обеспечения единства измерений. Приборы фотоэлектрические. Часть 3. Принципы измерения характеристик фотоэлектрических приборов с учетом стандартной спектральной плотности энергетической освещенности наземного солнечного излучения

ГОСТ Р МЭК 60904-5 Приборы фотоэлектрические. Часть 1. Определение эквивалентной температуры методом измерения напряжения холостого хода

ГОСТ Р МЭК 60904-7 Государственная система обеспечения единства измерений. Приборы фотоэлектрические. Часть 7. Вычисление поправки на спектральное несоответствие при испытаниях фотоэлектрических приборов

ГОСТ Р МЭК 60904-10 Приборы фотоэлектрические. Часть 10. Методы определения линейности характеристик

ГОСТ Р МЭК 61646 Модули фотоэлектрические тонкопленочные наземные. Порядок проведения испытаний для подтверждения соответствия функциональным характеристикам

ГОСТ Р МЭК 61701 Модули фотоэлектрические. Испытания на коррозию в солевом тумане

ГОСТ Р МЭК 61730-1 Модули фотоэлектрические. Оценка безопасности. Часть 1. Требования к конструкции

ГОСТ Р МЭК 61730-2 Модули фотоэлектрические. Оценка безопасности. Часть 2. Методы испытаний

ГОСТ Р МЭК 61853-1 Модули фотоэлектрические. Определение рабочих характеристик и энергетическая оценка. Часть 1. Измерение рабочих характеристик в зависимости от температуры и энергетической освещенности. Номинальная мощность

ГОСТ Р 56979 (МЭК 62716:2013) Модули фотоэлектрические. Испытания на стойкость к воздействию аммиака

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Выбор образцов

Для испытаний должны быть случайным образом выбраны восемь образцов (плюс запасные по желанию) из промышленной партии или партий в соответствии с МЭК 60410 [2].

В тех случаях, когда полноразмерные образцы из-за больших размеров невозможно поместить в испытательное оборудование, например климатическую камеру, или стоимость полноразмерного образца слишком велика, допускается применение замещающего образца меньшего размера, специально разработанного и изготовленного для проведения этих испытаний. Натурные испытания, даже в случае использования замещающего образца во всех остальных испытаниях, должны проводиться только с полноразмерными образцами.

Если шунтирующий(е)/блокирующий(е) диод(ы) в испытуемом образце недоступен(ны), для проведения испытаний шунтирующих/блокирующих диодов на термостойкость допускается применение специально разработанного и изготовленного замещающего образца, соответствующего требованиям 10.18.2. Данный замещающий образец следует использовать только для испытания шунтирующих/блокирующих диодов на термостойкость и не следует использовать во всех остальных испытаниях.

Тот факт, что в испытаниях использовались замещающие, а не полноразмерные образцы, должен быть отражен в протоколе испытаний.

Если конструкция модуля включает заземление, оно должно быть частью испытуемых образцов.

Испытуемые образцы должны быть изготовлены из указанных в сопроводительных документах материалов и компонентов в соответствии с чертежами и технологическими картами изготовителя и должны пройти установленные процедуры заводской проверки, контроля качества и приемочных испытаний. Испытуемые образцы должны быть полностью укомплектованы и сопровождаться технической документацией, в том числе руководством по эксплуатации, инструкциями по окончательной сборке, монтажу и подключению, включая рекомендации по установке диодов, рам, кронштейнов и т.п.

Образцы не допускается подвергать какой-либо иной специальной обработке, отличной от стандартного процесса изготовления.

Результаты испытаний относятся только к конструкции модулей с теми компонентами, которые были установлены на испытанных образцах. Если изготовитель модуля предполагает использовать один и тот же компонент разных поставщиков, должны быть проведены испытания для всех вариантов компонентов.

Если модули, подлежащие испытаниям, являются новыми разработками и еще не поставлены на производство или модули изготовлены для индивидуального проекта, это должно быть отмечено в протоколе испытаний (см. раздел 11).

4 Маркировка

На каждом испытуемом образце должна быть четкая, стойкая маркировка, включающая:

- наименование и товарный знак изготовителя;

- тип или номер модели;

- серийный номер;

- обозначение полярности выводов или проводов (допускается цветовая маркировка);

- номинальное и минимальное значения максимальной выходной мощности при стандартных условиях испытаний (СУИ) в ваттах;

- максимальное напряжение фотоэлектрической системы, в которую может быть установлен испытуемый образец (см. приложение А).

Дата и место изготовления должны быть указаны на испытуемом образце либо их определение должно быть возможно по серийному номеру.

В дополнительной маркировке на испытуемых образцах или в технической документации к ним должны быть приведены следующие данные:

- напряжение холостого хода при СУИ (![]() ) в вольтах с предельными отклонениями в процентах;

) в вольтах с предельными отклонениями в процентах;

- ток короткого замыкания при СУИ (![]() ) в амперах с предельными отклонениями в процентах;

) в амперах с предельными отклонениями в процентах;

- значение номинального тока защиты от сверхтоков/значение максимально допустимого обратного тока;

- рекомендованное максимальное количество фотоэлектрических модулей в фотоэлектрической цепочке и максимальное количество фотоэлектрических цепочек в фотоэлектрической батарее;

- максимальное рекомендуемое напряжение фотоэлектрической цепочки;

- класс применения (см. приложение А);

- температурные коэффициенты тока, напряжения и максимальной мощности.

Если используются замещающие образцы, во всех испытаниях замещающих образцов на них должна присутствовать маркировка, тождественная маркировке полноразмерного образца, и она должна сохраняться в продолжение всей программы испытаний.

Примечание - Если настоящий стандарт используется для проведения испытаний изготовителем, указанные фотоэлектрические параметры определяются расчетами и испытаниями по разделу 10.

5 Порядок проведения испытаний

Порядок проведения испытаний показан на рисунке 1.

Все образцы проходят предварительную обработку и начальные испытания, включающие:

- визуальный контроль по 10.1;

- определение максимальной мощности по 10.2;

- измерение сопротивления изоляции по 10.3;

- испытание изоляции на влагостойкость по 10.15.

Может быть пропущено, если проводят испытания по ГОСТ Р МЭК 61853-1.

В случае когда фотоэлектрические модули не предназначены для установки в открытой стойке, номинальная рабочая температура элемента (НРТЭ) может быть заменена при испытаниях на среднюю равновесную температуру перехода(ов) элемента.

Рисунок 1 - Порядок проведения испытаний

После этого испытуемые образцы случайным образом разделяют на группы и проводят с ними испытания, как показано на рисунке 1. Один образец используют как контрольный. Порядок проведения испытаний и требования к ним подробно изложены в разделе 10, а их перечень приведен в таблице 1. После завершения испытаний по группам проводят испытание изоляции всех образцов на влагостойкость.

В тех случаях, когда при последовательном выполнении испытаний в соответствии с рисунком 1 завершающие испытания одного являются начальными испытаниями для следующего испытания, их повторение необязательно.

Если какое-либо испытание проводится отдельно от выполнения всей программы испытаний, то перед ним проводят предварительную обработку испытуемых образцов в соответствии с разделом 9 и начинают его с выполнения указанных начальных испытаний, а после его завершения проводят испытание изоляции на влагостойкость.

Испытания, указанные в 10.4, 10.5, 10.6 и 10.7, могут быть пропущены, если для фотоэлектрических модулей данного типа было проведено или предусмотрено проведение испытаний согласно ГОСТ Р МЭК 61853-1.

Натурные испытания, даже в случае использования замещающего образца во всех остальных испытаниях, должны проводиться только с полноразмерными образцами.

Примечание 1 - Номер у каждого испытания на рисунке 1 и в таблице 1 соответствует номеру подраздела раздела 10, в котором описано это испытание, и является индексом испытания для ссылки на него в других стандартах.

Таблица 1 - Перечень испытаний

Индекс испытания | Наименование | Условия испытаний |

10.1 | Визуальный осмотр | См. 10.1.2 |

10.2 | Определение максимальной мощности | В соответствии с ГОСТ Р МЭК 60904-1 |

10.3 | Измерение сопротивления изоляции | В течение 1 мин: |

10.4 | Определение температурных коэффициентов | См. 10.4 |

10.5 | Определение HРTЭ | Суммарная энергетическая освещенность: 800 Вт/м |

10.6 | Измерение ВАХ при СУИ и HРTЭ | Температура элемента: 25°С и НРТЭ. |

10.7 | Измерение ВАХ в условиях низкой энергетической освещенности, УНО | Температура элемента: 25°С. |

10.8 | Натурные испытания | Суммарная энергетическая экспозиция: 60 кВт·ч/м |

10.9 | Испытания на стойкость к местному перегреву | 5 ч при энергетической освещенности 1000 Вт/м |

10.10 | Испытания на воздействие ультрафиолетового излучения | Суммарная доза 15 кВт·ч/м |

10.11 | Термоциклирование | - 200 циклов: от -40°С до +85°С; |

10.12 | Термоциклирование при высокой влажности | 10 циклов: от +85°С до -40°С; относительная влажность 85% |

10.13 | Испытания на воздействие высокой влажности при высокой температуре | 1000 часов; 85°С; относительная влажность 85% |

10.14 | Испытания надежности средств внешних соединений | См. 10.14 |

10.15 | Испытание изоляции на влагостойкость | - 500 В или максимальное напряжение фотоэлектрической системы, для установки в которой предназначен испытуемый образец, в зависимости от того, какое из них выше |

10.16 | Испытания на стойкость к механическим нагрузкам | Три цикла с равномерной нагрузкой 2400 Па, прикладываемой поочередно в течение 1 ч к передней и тыльной поверхностям. |

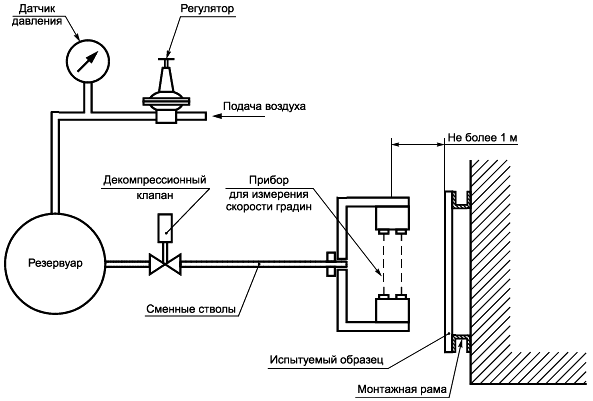

10.17 | Испытания на стойкость к ударам града | Удар градиной диаметром 25 мм со скоростью 23 м/с в 11 местах |

10.18 | Испытания шунтирующих/блокирующих диодов на термостойкость | 1 ч при |

| ||

При проведении испытаний рабочий персонал должен строго соблюдать инструкции изготовителя по обращению с испытуемыми образцами, их монтажу и подключению.

В том случае, если какие-либо процедуры испытаний, установленные в настоящем стандарте, неприменимы к данному типу конструкции модуля, например для интегрированных модулей, изготовитель совместно с испытательной лабораторией и сертифицирующей организацией должны разработать программу испытаний, соответствующую основным положениям настоящего стандарта. Все изменения, отклонения и дополнения к программе испытаний должны быть отмечены и подробно изложены в протоколе испытаний (см. раздел 11).

Примечание 2 - Испытания, приведенные в таблице 1, являются минимальным требуемым набором испытаний для определения соответствия конструкции фотоэлектрического модуля стандартным требованиям. По согласованию между испытательной лабораторией и изготовителем программа испытаний может быть расширена.

6 Оценка результатов испытаний

Испытания считаются успешными и конструкция фотоэлектрического модуля считается соответствующей утвержденному стандартом типу, если каждый испытанный образец соответствует следующим требованиям:

1) Снижение максимальной мощности не превышает заданных пределов после каждого испытания и 8% - по завершении программы испытаний.

2) Ни в одном из образцов при проведении испытаний не произошло обрывов цепей.

3) Отсутствуют видимые функциональные повреждения, приведенные в разделе 7.

4) Значение сопротивления изоляции после каждого испытания на воздействие климатических факторов соответствует требованиям, установленным в 10.3.

5) Значение сопротивления изоляции, измеренное при проведении испытания изоляции на влагостойкость в начале и по завершении всех испытаний, а также в конце испытаний на воздействие высокой влажности при высокой температуре, соответствует требованиям, установленным в 10.15.

6) Выполнены специальные требования всех отдельных испытаний.

При определении соответствия результатов испытаний требованиям настоящего раздела необходимо учитывать неопределенность (погрешность) в лабораторных измерениях.

Если после какого-либо испытания или после завершения всех испытаний испытанные образцы не соответствуют указанным требованиям, то:

7) Если испытания не проходят два или более испытанных образцов, считается, что испытуемый фотоэлектрический модуль не прошел испытания и конструкция модуля не отвечает квалификационным требованиям.

8) Если только один из испытанных образцов не проходит какого-либо испытания, должны быть выбраны два дополнительных образца в соответствии с требованиями раздела 4 и подвергнуты всей соответствующей программе испытаний с самого начала.

9) Если оба дополнительных образца проходят программу испытаний, считается, что испытуемый фотоэлектрический модуль прошел испытания и конструкция модуля отвечает квалификационным требованиям.

10) Если один или оба указанных дополнительных образца также не проходят испытаний, конструкция модуля считается не отвечающей квалификационным требованиям.

11) В случаях когда два или более испытанных образцов не соответствуют условиям успешных испытаний, вся программа испытаний, приведенная на рисунке 1, должна быть повторена с начала, как правило, после внесения изменений в конструкцию или технологию изготовления.

7 Видимые функциональные повреждения

С точки зрения подтверждения соответствия конструкции фотоэлектрического модуля установленному стандартом типу и сертификации видимыми функциональными повреждениями считаются следующие:

- сломанные, треснутые или разорванные внешние поверхности, включая накладки, подложки, рамы и коммутационные коробки;

- искривление или смещение внешних поверхностей, включая покрытия, подложки, рамы и коммутационные коробки, до степени, ухудшающей монтажные или рабочие характеристики испытуемого образца;

- трещина фотоэлектрического элемента, распространение которой может привести к отделению от электрической цепи испытуемого образца более 10% площади этого элемента, и сломанные фотоэлектрические элементы;

- пузырьки или отслоения, образующие непрерывный путь между какой-либо частью электрической цепи и краем испытуемого образца;

- нарушение механической целостности до степени, ухудшающей монтажные или рабочие характеристики испытуемого образца.

8 Модификации

Для подтверждения сертификата соответствия при любых изменениях конструкции, материалов, компонентов или обработки фотоэлектрических модулей, прошедших испытания, может потребоваться повторение некоторых или всех испытаний по настоящему стандарту. Изготовитель должен сообщать и согласовывать с испытательной лабораторией и сертифицирующей организацией все проводимые им изменения.

9 Предварительная обработка

До проведения испытаний все испытуемые образцы должны пройти предварительную обработку прямым или рассеянным и прямым (суммарным) солнечным излучением (естественным или искусственным).

Испытуемые образцы должны быть выдержаны при освещении с энергетической экспозицией от 5 до 5,5 кВт·ч/м. Если испытываются двусторонние фотоэлектрические модули или модули с несколькими рабочими поверхностями, все рабочие поверхности испытуемых образцов должны быть выдержаны при указанной энергетической экспозиции. Этот этап предназначен для снижения влияния первоначального спада характеристик.

10 Проведение испытаний

10.1 Визуальный контроль

10.1.1 Цель

Выявление любых видимых дефектов испытуемых образцов.

10.1.2 Проведение испытания

Внимательно осматривают каждый испытуемый образец при освещении не менее 1000 лк для выявления следующих повреждений:

- трещины, искривление, смещение, сколы и иные повреждения внешних поверхностей;

- сломанные фотоэлектрические элементы;

- треснутые фотоэлектрические элементы;

- повреждение контактов и соединений;

- касания фотоэлектрических элементов друг друга или рам;

- образование пузырьками или расслоениями непрерывного пути между фотоэлектрическими элементами и рамой;

- видимая коррозия электрических подключений, соединений и выводов, в том числе подключений заземления;

- дефекты клеевых соединений и герметиков;

- липкость пластиковых материалов;

- повреждения выводов, открытых проводящих частей, повреждения изоляции проводников и проводящих частей, находящихся под напряжением при работе испытуемого образца;

- нарушение механической целостности до степени, ухудшающей монтажные или рабочие характеристики испытуемого образца;

- какие-либо иные повреждения, которые могут повлиять на характеристики испытуемого образца.

Описывают или фотографируют состояние и положение всех обнаруженных повреждений, в том числе трещин, пузырьков или отслоений, которые могут ухудшить или отрицательно повлиять на характеристики испытуемого образца в последующих испытаниях.

Описания обнаруженных повреждений должны быть включены в протокол испытаний вместе с соответствующими рисунками и фотографиями, характеризующими их состояние и расположение.

Испытанные образцы считают выдержавшими испытания, если отсутствуют видимые функциональные повреждения, указанные в разделе 7.

10.2 Определение максимальной мощности

10.2.1 Цель

Определение максимальной мощности испытуемых образцов для оценки изменения характеристик испытуемых образцов до и после проведения испытаний на воздействие различных внешних факторов. Наиболее важным для использования этого испытания при оценке изменения характеристик является воспроизводимость результатов испытания.

Общие требования к измерениям соответствуют требованиям ГОСТ Р МЭК 60904-1.

10.2.2 Испытательное оборудование

Испытательное оборудование в соответствии с ГОСТ Р МЭК 60904-1:

а) источник освещения: естественное солнечное освещение или имитатор солнечного излучения класса ВВВ или выше, соответствующий МЭК 60904-9 [3]. Рабочая зона измерений имитатора должна быть равна или больше зоны, занимаемой испытуемым образцом;

b) эталонный фотоэлектрический прибор, отвечающий требованиям ГОСТ Р МЭК 60904-2. При проведении испытаний с использованием имитатора солнечного излучения эталонный прибор должен быть эталонным модулем того же размера и выполненным по той же технологии, что и испытуемый образец (для обеспечения соответствия характеристик эталонного прибора характеристикам испытуемых образцов в требуемых диапазонах энергетической освещенности, спектрального распределения и температур);

c) двухосевая система слежения, обеспечивающая слежение за Солнцем таким образом, чтобы поступающее излучение было перпендикулярно рабочим поверхностям образца и эталонного прибора в пределах угла падения ±5°;

d) прибор для проверки компланарности рабочих поверхностей эталонного прибора и испытуемого образца в пределах угла ±2°;

e) средства измерения температуры испытуемого образца и эталонного прибора с точностью ±1°С и воспроизводимостью ±0,5°С;

f) спектрорадиометр, обеспечивающий измерение спектрального распределения энергетической освещенности в диапазонах спектральной чувствительности испытуемого образца и эталонного прибора, если необходимы поправки на несовпадение их спектральных характеристик в соответствии с ГОСТ Р МЭК 60904-7;

g) приборы для измерения напряжения и тока испытуемого образца и эталонного устройства с точностью ±0,2% от измеряемого значения. При регистрации данных необходимо тщательно выбрать диапазон измерений. Подключение следует выполнять независимыми проводами минимально возможной длины, четырехпроводное подключение следует выполнять к контактам или выводам;

h) эквивалентная нагрузка с регулировкой в требуемом диапазоне мощности;

i) прибор для непрерывной записи ВАХ: самописец, запоминающее устройство или иное аналогичное устройство;

j) иной прибор для измерения ВАХ вместо приборов по перечислениям g)-i);

k) средства регулирования температуры испытуемого образца и эталонного прибора с точностью ±1°С и воспроизводимостью ±0,5°С, если требуется.

10.2.3 Проведение испытаний

1) Измеряют ВАХ испытуемых образцов по ГОСТ Р МЭК 60904-1 при естественном солнечном освещении или с использованием имитатора солнечного излучения при определенных условиях температуры и освещенности (рекомендованный диапазон температуры испытуемого образца от 25 до 50°С; рекомендованный диапазон энергетической освещенности от 700 до 1100 Вт/м).

Примечание 1 - Для проверки одновременно с измерением ВАХ испытуемых образцов проводят измерения ВАХ контрольного образца.

2) Если испытываются двусторонние фотоэлектрические модули, проводят измерения ВАХ для тыльной поверхности. Если испытываются фотоэлектрические модули с несколькими рабочими поверхностями, проводят измерения ВАХ для каждой рабочей поверхности.

Примечание 2 - Для оценки конструкции и работы двустороннего фотоэлектрического модуля (фотоэлектрических модулей с несколькими рабочими поверхностями) и оценки изменений характеристик испытуемых образцов в результате проведения испытаний достаточно измерение ВАХ лицевой поверхности. Измерения ВАХ тыльной(ых) стороны(он) являются справочными и могут быть необходимы при анализе возникших неисправностей и для внесения изменений в конструкцию модуля.

3) Определяют максимальную мощность испытуемого образца по полученной(ым) ВАХ.

Если фотоэлектрический модуль предназначен для работы в другом диапазоне параметров внешней среды, ВАХ могут быть измерены при температуре и энергетической освещенности, соответствующих условиям предполагаемой эксплуатации фотоэлектрического модуля.

Для сравнения ВАХ одного и того же испытуемого образца, измеренных до и после испытания на воздействие внешних факторов, могут быть применены поправки по температуре и освещенности. Тем не менее следует принять все меры для того, чтобы обеспечить измерение ВАХ и определение максимальной мощности при сходных условиях испытаний, то есть минимизировать величину поправок выполнением измерений при примерно одинаковых значениях температуры и энергетической освещенности.

Воспроизводимость определения максимальной мощности должна быть лучше ±1%.

10.3 Измерение сопротивления изоляции

10.3.1 Цель

Определение того, насколько хорошо токоведущие части испытуемого образца изолированы от рамы и окружающей среды.

10.3.2 Испытательное оборудование

Прибор для измерения сопротивления изоляции, который обеспечивает следующие функции:

- ограничение тока до 10 мА;

- подачу напряжения постоянного тока 500 В или максимального напряжения фотоэлектрической системы, в которую может быть установлен испытуемый образец, указанного изготовителем в его маркировке, в зависимости от того, какое из них выше. Величина напряжения должна измеряться с погрешностью не более 2%;

- подачу напряжения постоянного тока 1000 В плюс удвоенное максимальное напряжение фотоэлектрической системы, в которую может быть установлен испытуемый образец, для фотоэлектрических модулей класса применения В или 2000 В плюс четырехкратное максимальное напряжение фотоэлектрической системы для фотоэлектрических модулей класса применения А. Величина напряжения должна измеряться с погрешностью не более 2%;

- измерение тока по миллиамперной шкале;

- измерение сопротивления, если необходимо.

Для выполнения этих функций могут быть использованы одно или несколько различных устройств.

10.3.3 Условия испытаний

Испытания должны проводиться при температуре окружающей среды (+25±10)°С и относительной влажности не более 75%.

Рабочая поверхность испытуемого образца должна быть защищена от попадания на нее освещения, и испытуемый образец не должен быть подключен к какому-либо источнику питания, кроме измерительного прибора.

Примечание - В испытуемом образце с несколькими рабочими поверхностями от освещения должны быть защищены все рабочие поверхности.

10.3.4 Проведение испытаний

1) Устанавливают перемычку между выводами испытуемого образца и соединяют их с положительным выходом измерительного прибора.

2) Соединяют открытую металлическую часть образца с отрицательным выходом измерительного прибора. Если у испытуемого образца отсутствует рама или она не проводит или плохо проводит ток, устанавливают образец тыльной стороной на металлическую пластину или плотно оборачивают образец в фольге и соединяют пластину или фольгу с отрицательной клеммой измерительного прибора.

3) Через 1 мин или более после выполнения этапа 2) со скоростью, не превышающей 500 В/с, увеличивают подаваемое измерительным прибором напряжение до максимума, равного 1000 В плюс удвоенное значение максимального напряжения фотоэлектрической системы, в которую может быть установлен испытуемый образец, указанное изготовителем в его маркировке, для фотоэлектрических модулей класса применения В или 2000 В плюс четырехкратное максимальное напряжение фотоэлектрической системы для фотоэлектрических модулей класса применения А. Если максимальное напряжение фотоэлектрической системы, для установки в которую предназначен испытуемый образец, не превышает 50 В, то приложенное напряжение должно составлять 500 В.

В течение 1 мин поддерживают напряжение на этом уровне.

4) Определяют наличие следов нарушения изоляции или поверхностного пробоя.

5) Снижают приложенное напряжение до нуля и устанавливают перемычку между выводами измерительного прибора для сброса остаточного напряжения испытуемого образца.

6) Убирают перемычку между выводами измерительного прибора.

7) Со скоростью, не превышающей 500 В/с, увеличивают подаваемое измерительным прибором напряжение до 500 В или максимального напряжения фотоэлектрической системы, в зависимости от того, какое из них выше.

В течение 2 мин поддерживают напряжение на этом уровне.

8) Определяют сопротивление изоляции.

9) Снижают приложенное напряжение до нуля и устанавливают перемычку для сброса остаточного напряжения испытуемого образца.

10) Убирают перемычку между выводами измерительного прибора и отсоединяют измерительное оборудование от испытуемого образца (и от металлической пластины, если она использовалась).

11) Если у испытуемого образца отсутствует металлическая рама или стеклянное покрытие и испытания проводились с металлической пластиной, то:

- помещают испытуемый образец лицевой стороной на металлическую пластину;

- соединяют положительный выход измерительного прибора с выводами испытуемого образца и отрицательной выход измерительного прибора с металлической пластиной;

- через 1 мин или более повторяют этапы 3)-10).

12) Проводят визуальный контроль по 10.1.

Испытанные образцы считают выдержавшими испытания, если:

- в течение испытаний не происходит разрушения изоляции, поверхностного пробоя или образования пузырьков;

- у испытуемых образцов с площадью рабочей поверхности не более 0,2 м значение сопротивления изоляции не менее 400 МОм;

- у испытуемых образцов с площадью рабочей поверхности более 0,2 м произведение измеренного сопротивления изоляции на площадь поверхности испытуемого образца не менее 40 МОм·м

;

- отсутствуют видимые функциональные повреждения, указанные в разделе 7.

10.4 Определение температурных коэффициентов

10.4.1 Цель

Целью настоящих испытаний является определение температурных коэффициентов тока, напряжения и максимальной мощности.

Температурные коэффициенты определяются на основе измерений выходных параметров испытуемого образца при не менее чем пяти разных значениях температуры испытуемого образца в диапазоне изменения температуры не менее 30°С. Определенные таким образом коэффициенты верны при той энергетической освещенности, при которой проводились измерения. Определение температурных коэффициентов испытуемого образца при других уровнях энергетической освещенности выполняется в соответствии с ГОСТ Р МЭК 60904-10 и ГОСТ Р МЭК 60891. Общие требования к проведению настоящих испытаний соответствуют требованиям ГОСТ Р МЭК 60904-1.

10.4.2 Испытательное оборудование

Для проведения испытаний требуется такое же испытательное оборудование, как и для определения максимальной мощности по 10.2.

10.4.3 Измерения при естественном солнечном освещении

Измерения при естественном солнечном освещении проводят, только если значение суммарной энергетической освещенности составляет не менее 800 Вт/м, колебания суммарной энергетической освещенности во время измерений составляют не более ±1% и скорость ветра не превышает 2 м/с.

Примечание 1 - Когда данные о спектральном распределении энергетической освещенности отсутствуют, требуется тщательно проверить совпадение спектральных характеристик эталонного прибора и испытуемого образца, а также условий по воздушной массе. Измерения необходимо проводить в ясный солнечный день (при отсутствии видимых облаков вокруг солнца и доле диффузной составляющей в солнечном излучении не более 30%).

Примечание 2 - Для уменьшения влияния изменений спектрального распределения энергетической освещенности описанные ниже измерения следует проводить настолько быстро, насколько это возможно в пределах нескольких часов одного дня. Если это невыполнимо, следует вводить спектральные поправки.

1) Устанавливают эталонный прибор и испытуемый образец на двухосевом следящем устройстве как можно ближе друг к другу таким образом, чтобы рабочие поверхности эталонного прибора и испытуемого образца были компланарны. Рабочие поверхности обоих приборов должны быть перпендикулярны прямым солнечным лучам в пределах угла падения ±5°. Подключают необходимое измерительное оборудование.

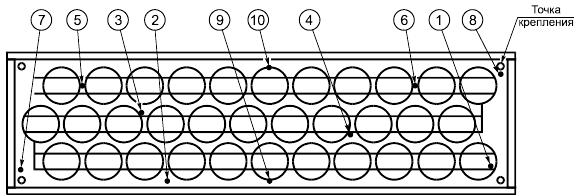

При определении температуры испытуемого образца с помощью непосредственных измерений температура измеряется в четырех точках на его поверхности, не освещаемой солнцем, и берется среднее значение. Расположение точек показано на рисунке 2. Каждая точка измерения должна находиться непосредственно за солнечным элементом.

2) Если испытуемый образец и эталонный прибор снабжены средствами регулирования температуры, устанавливают требуемое значение температуры.

Если такое регулирование температуры не может быть использовано, то:

- защищают испытуемый образец и эталонный прибор от солнца и ветра, ждут, когда температура образца и эталонного прибора установятся на уровне температуры окружающей среды с отклонением в пределах ±2°С, или

- ждут, пока температуры испытуемого образца и эталонного прибора стабилизируются, или

- охлаждают испытуемый образец до уровня ниже требуемой температуры испытаний, после чего дают им нагреться до требуемого значения температуры естественным путем.

Примечание - В процессе нагрева средняя температура элемента может отличаться от средней температуры тыльной поверхности испытуемого образца. В этом случае может быть использован метод определения температуры, установленный в ГОСТ Р МЭК 60904-5 или в 10.5.

Рисунок 2 - Размещение точек измерения температуры на неосвещенной солнцем поверхности испытуемого образца

3) После того как температура испытуемого образца достигнет требуемого значения, удаляют защитный экран (если он используется) и в течение минимально возможного времени измеряют ВАХ и температуру испытуемого образца, ток короткого замыкания и температуру эталонного прибора, спектральное распределение энергетической освещенности с помощью спектрорадиометра (если эталонный прибор не используется или его спектральная чувствительность не соответствует спектральной чувствительности испытуемого образца).

4) Необходимо контролировать, чтобы в течение регистрации всех данных одной точки ВАХ температура испытуемого образца и температура эталонного прибора оставались постоянными с отклонением в пределах ±1°С, а энергетическая освещенность, измеряемая эталонным прибором, оставалась постоянной с отклонением в пределах ±1% (колебания, обусловленные облаками, дымкой или дымом).

Примечание - В большинстве случаев тепловая инерция испытуемого образца и эталонного прибора в течение нескольких секунд не позволит температуре подняться более чем на 2°С. Их температуры будут оставаться в достаточной степени одинаковыми.

5) Повторяют этапы 2)-4) для первого значения температуры испытуемого образца еще не менее двух раз.

6) Проводят измерения по этапам 2)-5) еще не менее чем для четырех значений температуры испытуемого образца в диапазоне не менее 30°С, устанавливая значения температуры через приблизительно равные промежутки.

7) Рассчитывают энергетическую освещенность Е по измеренному значению тока короткого замыкания эталонного прибора и его калибровочному значению

![]() , измеренному при СУИ. Если температура эталонного прибора во время измерений

, измеренному при СУИ. Если температура эталонного прибора во время измерений отличается от температуры, при которой проводилась его калибровка, в уравнение для определения Е вводится поправка, используя температурный коэффициент тока для эталонного прибора

(1/°С). Расчет проводят по формуле:

, (1)

, (1)

где - температура эталонного прибора во время измерений.

Если спектральная чувствительность эталонного прибора отличается от спектральной чувствительности испытуемого образца, необходимо провести корректировку всех значений Е в соответствии с ГОСТ Р МЭК 60904-7 для пересчета к спектру AM 1,5.

Примечание - Значение энергетической освещенности может определяться измерительными приборами автоматически при выполнении этапа 3).

8) Если в качестве эталонного прибора использовался пиранометр или неповеренный эталонный прибор, рассчитывают на основе ГОСТ Р МЭК 60904-7 эффективную энергетическую освещенность испытуемого образца при стандартном спектре AM 1,5 (см. ГОСТ Р МЭК 60904-3), используя полученные данные по спектральной чувствительности измерительного прибора. Эффективной энергетической освещенностью называется энергетическая освещенность, усредненная по активной зоне плоскости измерений.

Примечание - Все указанные расчеты и корректировки могут выполняться измерительными приборами автоматически в процессе выполнения измерений.

10.4.4 Измерения с использованием имитатора солнечного излучения

1) Устанавливают испытуемый образец на имитаторе в оборудовании, предназначенном для изменения температуры. Устанавливают эталонное фотоэлектрическое устройство под лучом имитатора. Подключают измерительные приборы.

2) Измеряют ток короткого замыкания испытуемого образца при требуемом уровне энергетической освещенности и комнатной температуре по ГОСТ Р МЭК 60904-1.

3) В течение всех измерений поддерживают уровень освещенности, установленный на этапе 2) с помощью эталонного фотоэлектрического устройства.

4) Нагревают или охлаждают испытуемый образец до требуемой температуры. По достижении испытуемым образцом требуемой температуры измеряют ток короткого замыкания , напряжение холостого хода

и максимальную мощность

. Измеряют температуру испытуемого образца с шагом примерно 5°С в требуемом диапазоне с шириной не менее 30°С и повторяют измерения тока короткого замыкания, напряжения холостого хода и максимальной мощности.

Примечание - Для определения температурной зависимости напряжения и тока в точке максимальной мощности при каждой температуре может быть измерена полная ВАХ.

10.4.5 Расчет температурных коэффициентов

1) Строят график зависимости тока короткого замыкания, напряжения холостого хода и максимальной мощности от температуры и прямую линейной аппроксимации для каждого набора данных.

2) По наклону прямых линейной аппроксимации для тока, напряжения и мощности определяют температурные коэффициенты испытуемого образца для тока короткого замыкания , напряжения холостого хода

и максимальной мощности

.

Примечание 1 - Могут ли испытуемые образцы рассматриваться как линейные устройства, определяется в соответствии с ГОСТ Р МЭК 60904-10.

Примечание 2 - Измеренные при этих испытаниях температурные коэффициенты верны только для того уровня энергетической освещенности, при котором они были определены. Выраженные в процентах относительные температурные коэффициенты могут быть вычислены делением рассчитанных значений ,

и

на значения тока, напряжения и максимальной мощности при 25°С.

Примечание 3 - Поскольку коэффициент заполнения ВАХ зависит от температуры, использования произведения и

в качестве температурного коэффициента для максимальной мощности недостаточно.

10.5 Определение номинальной рабочей температуры элемента (НРТЭ)

10.5.1 Общие положения

НРТЭ определяется как средняя равновесная температура перехода(ов) фотоэлектрических элементов модуля, установленного в открытой стойке при стандартных внешних условиях (СВУ):

- полная энергетическая освещенность | 800 Вт/м |

- температура окружающей среды | 20°С; |

- скорость ветра | 1 м/с; |

- угол наклона | 45° к горизонтали. |

Электрическая нагрузка отсутствует (холостой ход). Условия монтажа - открытая тыльная сторона.

НРТЭ может быть использована проектировщиком фотоэлектрической системы как указание на температуру, при которой фотоэлектрический модуль будет функционировать в реальных условиях, и является полезной характеристикой при сравнении производительности и рабочих характеристик фотоэлектрических модулей различных конструкций. Реальная рабочая температура фотоэлектрического модуля в определенный момент времени зависит от несущей конструкции, энергетической освещенности, скорости ветра, окружающей температуры, отражений и излучений земной поверхности, расположенных рядом объектов, отсутствия облаков и т.п. Для точного определения рабочих параметров фотоэлектрического модуля следует учесть влияние всех факторов.

Для определения НРТЭ настоящим стандартом устанавливаются два метода.

Первый метод - основной метод - может применяться без ограничений для любых фотоэлектрических модулей. Этот метод может быть использован также для определения средней равновесной температуры перехода фотоэлектрических элементов модулей, предназначенных не для открытой установки.

Второй метод - метод эталонной пластины - является более быстрым, но применяется только для фотоэлектрических модулей тех типов, температура которых зависит от изменения температуры окружающей среды (в ограниченном диапазоне скоростей ветра и энергетической освещенности) так же, как и температура используемых при измерениях эталонных пластин. К этой категории принадлежат фотоэлектрические модули из кристаллического кремния со стеклянным верхним слоем покрытия и пластиковым нижним слоем покрытия.

Примечание - Для двусторонних фотоэлектрических модулей и модулей с несколькими рабочими поверхностями определение НРТЭ может отличаться процедурой измерения температуры и требовать специальной методики измерений.

Если испытуемые образцы отвечают требованиям ГОСТ Р МЭК 60904-5 и требуются более точные результаты, рекомендуется также использовать для определения НРТЭ метод измерения напряжения холостого хода по ГОСТ Р МЭК 60904-5.

10.5.2 Основной метод

10.5.2.1 Общие положения

Этот метод основан на измерении в натурных условиях значений параметров окружающей среды и температуры испытуемых образцов в требуемом диапазоне параметров окружающей среды, включая СВУ.

Обработка полученных данных по настоящему методу позволяет определять НРТЭ достаточно точно и с хорошей воспроизводимостью.

Температура перехода(ов) фотоэлектрического элемента в основном зависит от температуры окружающей среды

, средней скорости ветра v и суммарной энергетической освещенности Е, поступающей на рабочую поверхность фотоэлектрического модуля. Разность температур (

![]() ) в основном не зависит от температуры окружающей среды и при уровнях энергетической освещенности выше 400 Вт/м

) в основном не зависит от температуры окружающей среды и при уровнях энергетической освещенности выше 400 Вт/м практически пропорциональна энергетической освещенности Е.

Метод основан на построении зависимости (![]() ) от Е в период благоприятной скорости ветра. После построения указанной зависимости определяют предварительное значение НРТЭ, которое равно значению (

) от Е в период благоприятной скорости ветра. После построения указанной зависимости определяют предварительное значение НРТЭ, которое равно значению (![]() ) при энергетической освещенности 800 Вт/м

) при энергетической освещенности 800 Вт/м плюс 20°С. И далее, для того чтобы определить НРТЭ испытуемого образца, то есть значение при 20°С и скорости ветра 1 м/с, приводят предварительное значение НРТЭ к указанным условиям, добавляя поправку, зависящую от средней температуры окружающей среды и средней скорости ветра во время испытаний.

10.5.2.2 Испытательное оборудование

Для проведения испытаний требуется следующее оборудование:

а) открытая стойка, позволяющая устанавливать испытуемый(е) образец(ы) и пиранометр в соответствии с требованиями 10.5.2.3 и 10.5.2.4, этап 1). Стойка должна быть теплоизолирована от испытуемого(ых) образца(ов) и обеспечивать условия для свободного отвода тепла с его (их) поверхностей.

Примечание - Если испытуемые образцы предназначены для установки не в открытой стойке, они должны быть установлены в соответствии с рекомендациями изготовителя;

b) пиранометр;

c) приборы для измерения скорости ветра до 0,25 м/с и направления ветра;

d) датчик температуры окружающей среды с постоянной времени, не превышающей постоянную времени испытуемых образцов;

e) датчики температуры, измеряющие температуру на тыльной (неосвещаемой солнцем) поверхности испытуемых образцов непосредственно за элементом, или иное оборудование, отвечающее стандартным требованиям к измерению температуры фотоэлектрических приборов;

f) система сбора данных с точностью измерения температуры ±1°С для записи с интервалом не более 5 с следующих параметров:

- энергетической освещенности;

- температуры окружающей среды;

- температуры фотоэлектрических элементов;

- скорости ветра;

- направления ветра.

10.5.2.3 Монтаж испытуемого образца

Угол наклона: испытуемый образец должен быть установлен с наклоном (45±5)° к горизонтали и ориентацией рабочей поверхности на юг.

Высота: нижний край испытуемого образца должен находиться на высоте не менее 0,6 м от горизонтальной поверхности или уровня земли.

Учет краевых условий при эксплуатации: для учета температурных условий непосредственно вокруг фотоэлектрических модулей, устанавливаемых в фотоэлектрические батареи, испытуемый образец должен быть установлен на плоской поверхности, которая выходит за габариты испытуемого образца на 0,6 м во всех направлениях. Для фотоэлектрических модулей, предназначенных для одиночной установки со свободной тыльной поверхностью, остающаяся свободная площадь плоской поверхности должна быть покрыта черными алюминиевыми пластинами или заполнена другими испытуемыми образцами такой же конструкции.

Окружающее пространство: вокруг испытуемых образцов не должно быть каких-либо преград, препятствующих освещению испытуемого образца в течение периода от 4 ч до местного солнечного полдня и до 4 ч после местного солнечного полдня. Поверхность земли вокруг стойки, на которой установлен испытуемый(е) образец(ы), не должна иметь аномально высокую отражающую способность по отношению к солнечному свету и должна быть плоской или образовывать скат во все стороны от стойки. На окружающей территории допускается наличие травы, других растений, черного асфальта или почвы.

10.5.2.4 Проведение испытаний

1) Устанавливают измерительное оборудование и испытуемый(е) образец(ы).

Испытуемые образцы устанавливают на стойке в соответствии с 10.5.2.3. Испытуемые образцы должны находиться в состоянии холостого хода.

Измерительное оборудование устанавливают следующим образом:

- пиранометр - в плоскости испытуемых образцов, не далее 0,3 м от испытуемого образца;

- приборы для измерения скорости и направления ветра - примерно на 0,7 м выше испытуемых образцов и на 1,2 м к востоку или западу;

- датчик температуры окружающей среды - вблизи датчиков ветра в затененной оболочке с хорошей вентиляцией.

Датчики температуры закрепляют теплопроводным клеем вблизи середины тыльной (неосвещенной солнцем) поверхности испытуемого образца напротив двух фотоэлектрических элементов. Если используется иное оборудование для измерения температуры, как указано в перечислении е), устанавливают его соответствующим образом.

Примечание - Если испытуемый фотоэлектрический модуль состоит не из планарных элементов, может потребоваться другое размещение датчика температуры относительно поверхностей элемента.

Подключают измерительное оборудование.

2) В течение подходящего ясного солнечного дня с небольшим ветром регистрируют изменение температуры испытуемого образца в четырех точках (см. рисунок 3), температуры окружающей среды, энергетической освещенности, скорости и направления ветра.

3) Строят график зависимости (![]() ) от энергетической освещенности, используя не менее 10 точек данных температуры в диапазоне энергетической освещенности не менее 300 Вт/м

) от энергетической освещенности, используя не менее 10 точек данных температуры в диапазоне энергетической освещенности не менее 300 Вт/м, полученных как до, так и после солнечного полдня. Значением температуры перехода элемента

считают среднее значение температуры испытуемого образца.

Не учитываются все данные, полученные при следующих условиях:

- при энергетической освещенности ниже 400 Вт/м;

- за 4 ч до и после солнечного полдня;

- если температура окружающей среды находится вне диапазона (20±15)°С или изменяется более чем на 5°С от минимума до максимума в течение одного цикла записи данных;

- в 10-минутном интервале после порывов ветра более 4 м/с;

- при направлении ветра внутри диапазона ±20° с востока или запада.

Рисунок 3 - Размещение точек измерения температуры на неосвещенной солнцем поверхности испытуемого образца для определения НРТЭ

Не учитывается температура испытуемого образца в одной из четырех точек измерения (рисунок 3), если она отличается более чем на 5°С от средней температуры остальных трех точек измерения.

4) Определяют по графику значение (![]() ) при 800 Вт/м

) при 800 Вт/м и, добавляя к нему 20°С, получают предварительное значение НРТЭ.

5) По значениям температуры окружающей среды и скорости ветра, полученным на этапе 2), рассчитывают среднюю температуру окружающей среды ![]() и среднюю скорость ветра

и среднюю скорость ветра за тот период времени, для которого построен график зависимости (

![]() ) от Е. Определяют соответствующий коэффициент поправки по рисунку 4.

) от Е. Определяют соответствующий коэффициент поправки по рисунку 4.

6) Добавляют коэффициент поправки к предварительному значению НРТЭ с тем, чтобы привести ее к 20°С и 1 м/с (условия СВУ). Эта сумма является НРТЭ испытуемого образца.

7) Повторяют этапы 2)-6) или этапы 1)-6) в течение еще двух дней и по трем значениям определяют среднюю НРТЭ для каждого испытуемого образца.

10.5.3 Метод эталонной пластины

10.5.3.1 Общие положения

Этот метод основан на сравнении температуры испытуемого образца и температуры стандартной эталонной пластины при одинаковых условиях энергетической освещенности, температуры окружающей среды и скорости ветра.

НРТЭ испытуемого образца определяется добавлением к средней температуре стабильного состояния эталонных пластин при СВУ ![]() , поправки на разницу между температурой перехода элемента

, поправки на разницу между температурой перехода элемента испытуемого образца и средней температурой эталонных пластин

при СВУ. Было установлено, что разность температур (

![]() ) не зависит от колебаний энергетической освещенности, малых изменений температуры окружающей среды и скорости ветра.

) не зависит от колебаний энергетической освещенности, малых изменений температуры окружающей среды и скорости ветра.

10.5.3.2 Эталонная пластина

Эталонные пластины должны быть изготовлены из твердого алюминиевого сплава с размерами, указанными на рисунке 5. Передняя поверхность должна быть покрашена матовой черной, а тыльная - блестящей белой краской. На каждой эталонной пластине должны быть установлены средства измерения ее температуры. На рисунке 5 показан вариант конструкции пластины, когда для измерения температуры используют две термопары. С проводов термопар на расстоянии 25 мм от места контакта удаляют всю изоляцию и в каждое плечо выфрезерованной канавки вклеивают по одной термопаре с помощью теплопроводящего и электроизолирующего клея. Дальше до конца пластины провода обеих термопар вклеивают в общую канавку при помощи теплопроводящей пасты.

Должны быть изготовлены минимум три эталонные пластины, на одну больше, чем количество одновременно испытываемых образцов.

Рисунок 4 - Коэффициент поправки НРТЭ

Рисунок 5 - Эталонная пластина (размеры в миллиметрах)

Эталонные пластины должны быть откалиброваны, то есть должна быть определена температура стабильного состояния каждой эталонной пластины ![]() при СВУ. Температура стабильного состояния пластины определяется по методу, аналогичному основному методу определения НРТЭ (см. 10.5.2): вместо температуры перехода элемента определяется средняя из двух точек измерений температура эталонной пластины, и в результате тех же процедур, что и для определения НРТЭ, находят температуру стабильного состояния пластины. Определенные таким методом температуры стабильного состояния эталонных пластин должны находиться в диапазоне от 46 до 50°С и отличаться друг от друга не более чем на 1°С. Одна из эталонных пластин не должна использоваться в испытаниях и служит контрольным образцом.

при СВУ. Температура стабильного состояния пластины определяется по методу, аналогичному основному методу определения НРТЭ (см. 10.5.2): вместо температуры перехода элемента определяется средняя из двух точек измерений температура эталонной пластины, и в результате тех же процедур, что и для определения НРТЭ, находят температуру стабильного состояния пластины. Определенные таким методом температуры стабильного состояния эталонных пластин должны находиться в диапазоне от 46 до 50°С и отличаться друг от друга не более чем на 1°С. Одна из эталонных пластин не должна использоваться в испытаниях и служит контрольным образцом.

Перед началом испытаний для выявления каких-либо изменений тепловых характеристик температуры стабильного состояния эталонных пластин должны быть проверены относительно контрольной пластины по тому же методу, по которому проводилась их калибровка (то есть аналогично 10.5.2). Если измеренные температуры эталонных пластин отличаются друг от друга и от контрольного образца более чем на 1°С, то до проведения испытаний требуется выяснить причину такого расхождения и принять меры к ее устранению.

10.5.3.3 Место проведения испытаний

Для проведения испытаний выбирают плоское место с незначительным ветром и незначительным влиянием зданий, деревьев и топографических особенностей местности. Следует избегать неоднородных отражений от земной поверхности и объектов за плоскостью, на которой установлен испытуемый(е) образец(ы).

10.5.3.4 Испытательное оборудование

Для проведения испытаний требуется следующее оборудование:

a) эталонные пластины (на одну больше, чем количество одновременно испытываемых образцов);

b) пиранометр или эталонный фотоэлектрический прибор;

c) открытая стойка для крепления испытуемого(ых) образца(ов), эталонных пластин и пиранометра или эталонного прибора под наклоном (45±5)° к горизонтали и ориентацией на юг (см. рисунок 6). Две эталонные пластины должны быть размещены вдоль боковых сторон испытуемого образца, а нижняя сторона испытуемых образцов должна быть расположена от земли на расстоянии примерно 1 м. Стойка должна быть теплоизолирована от испытуемого(ых) образца(ов) и обеспечивать условия для свободного отвода тепла с его поверхностей.

Примечание - Если испытуемые образцы не предназначены для установки в открытой стойке, они должны быть установлены в соответствии с рекомендациями изготовителя, с соблюдением остальных требований по наклону, ориентации, размещению;

d) прибор, обеспечивающий возможность проверки компланарности рабочих поверхностей эталонного прибора и испытуемого образца в пределах угла ±2°, если для измерения энергетической освещенности используется эталонный прибор;

Рисунок 6 - Измерение НРТЭ методом эталонных пластин

e) приборы для измерения скорости ветра до 0,25 м/с и направления ветра, устанавливаемые примерно на 0,7 м выше испытуемых образцов и на 1,2 м к востоку или западу;

f) датчик температуры окружающей среды с постоянной времени, не превышающей постоянную времени испытуемых образцов, устанавливаемый вблизи датчиков ветра в затененной оболочке с хорошей вентиляцией;

g) датчики температуры, измеряющие температуру на тыльной (неосвещаемой солнцем) поверхности испытуемых образцов непосредственно за элементом, или иное оборудование, отвечающее стандартным требованиям к измерению температуры фотоэлектрических приборов;

h) система сбора данных с точностью измерения температуры ±1°С для записи с интервалом не более 5 с следующих параметров:

- энергетической освещенности;

- температуры окружающей среды;

- температуры фотоэлектрических элементов;

- скорости ветра;

- направления ветра.

10.5.3.5 Проведение испытаний

1) Проверяют отсутствие изменения характеристик эталонных пластин в соответствии с 10.5.3.2.

2) Устанавливают измерительное оборудование, испытуемый(е) образец(ы) и эталонные пластины, как показано на рисунке 5 и в соответствии с 10.5.3.4.

Испытуемые образцы, эталонные пластины и пиранометр размещают на стойке в соответствии с 10.5.3.4, перечисление с). Испытуемые образцы должны находиться в состоянии холостого хода.

Приборы для измерения скорости ветра до 0,25 м/с и направления ветра устанавливают примерно на 0,7 м выше испытуемых образцов и на 1,2 м к востоку или западу, датчик температуры окружающей среды устанавливают вблизи датчиков ветра в затененной оболочке с хорошей вентиляцией.

Датчики температуры закрепляют теплопроводным клеем вблизи середины тыльной (неосвещенной солнцем) поверхности испытуемого образца напротив двух фотоэлектрических элементов. Если используется иное оборудование для измерения температуры, как указано в перечислении g), устанавливают его соответствующим образом.

Если для измерения энергетической освещенности используется эталонный прибор, устанавливают его как можно ближе к испытуемым образцам таким образом, чтобы рабочие поверхности эталонного прибора и испытуемых образцов были компланарны.

Подключают измерительное оборудование.

3) В течение подходящего ясного солнечного дня с небольшим ветром регистрируют изменение температуры испытуемых образцов в двух точках, температуры эталонных пластин, температуры окружающей среды, энергетической освещенности, скорости и направления ветра.

4) За выбранный период времени определяют среднюю температуру ![]() всех эталонных пластин, среднюю энергетическую освещенность, среднюю температуру окружающей среды и среднюю скорость ветра.

всех эталонных пластин, среднюю энергетическую освещенность, среднюю температуру окружающей среды и среднюю скорость ветра.

Не учитываются все данные, полученные при следующих условиях или в течение 15 мин после их возникновения:

- при энергетической освещенности ниже 750 Вт/м или выше 850 Вт/м

;

- при изменении энергетической освещенности более чем на ±40 Вт/м в течение одного цикла записи данных;

- при скорости ветра более 2 м/с, продолжающегося более 30 с;

- при скорости ветра менее 0,5 м/с;

- при направлении ветра в диапазоне ±20° с востока или запада;

- если разница температур эталонных пластин превышает 1°С.

5) Для каждого испытуемого образца за выбранный период времени определяют температуру перехода элемента как среднюю температуру испытуемого образца и рассчитывают:

![]() . (2)

. (2)

Если испытуемых образцов различаются более чем на 4°С, метод эталонных пластин неприменим, и необходимо использовать основной метод, приведенный в 10.5.2.

6) Определяют средние всех значений , обозначаемые как

для каждого испытуемого образца за выбранный период времени.

7) Для каждого испытуемого образца за выбранный период времени вводят поправку для приведения к СВУ:

![]() , (3)

, (3)

где ![]() -

- с поправкой;

- коэффициент поправки по энергетической освещенности, равный 800 деленное на среднюю энергетическую освещенность за выбранный период времени;

- коэффициент поправки средней температуры, получаемый по средней температуре окружающей среды

![]() за выбранный период из следующей таблицы (допускается линейная интерполяция значений

за выбранный период из следующей таблицы (допускается линейная интерполяция значений ):

| |

0 | 1,09 |

10 | 1,05 |

20 | 1,00 |

30 | 0,96 |

40 | 0,92 |

50 | 0,87 |

R - коэффициент поправки по скорости ветра, определяемый по средней скорости ветра за выбранный период времени из графика на рисунке 7.

Рисунок 7 - Коэффициент поправки по ветру

8) Рассчитывают НРТЭ каждого испытуемого образца по следующему выражению:

![]() , (4)

, (4)

где - средняя температура стабильного состояния эталонных пластин при СВУ.

9) Повторяют этапы 3)-9) или этапы 2)-9) в течение еще двух дней и по трем значениям определяют среднюю НРТЭ для каждого испытуемого образца.

10.6 Измерение вольт-амперных характеристик при СУИ и НРТЭ

10.6.1 Цель

Определить ВАХ испытуемого(ых) образца(ов) при двух стандартных условиях испытаний: СУИ и НРТЭ (см. приложение В).

10.6.2 Испытательное оборудование

Для проведения испытаний требуется такое же оборудование, как и для измерений по 10.2, а также средства для измерения температуры испытуемого образца до температуры НРТЭ, измеренной в 10.5.

10.6.3 Проведение испытаний

10.6.3.1 СУИ

Поддерживая температуру испытуемого образца на уровне 25°С, измеряют ВАХ при энергетической освещенности 1000 Вт/м по ГОСТ Р МЭК 60904-1, при естественном солнечном освещении или с использованием имитатора солнечного излучения класса ВВВ или выше, отвечающего требованиям [3].

10.6.3.2 НРТЭ

Равномерно нагревают испытуемый образец до НРТЭ и измеряют ВАХ при энергетической освещенности 800 Вт/м по ГОСТ Р МЭК 60904-1, при естественном солнечном освещении или с использованием имитатора солнечного излучения класса ВВВ или выше, отвечающего требованиям [3].

Если спектральные характеристики эталонного устройства не совпадают с характеристиками испытуемого образца, вносят поправки на несовпадение спектральных характеристик в соответствии с ГОСТ Р МЭК 60904-7.

10.7 Измерение вольт-амперных характеристик в условиях низкой энергетической освещенности (УНО)

10.7.1 Цель

Измерение ВАХ испытуемого образца при температуре элемента 25°С и энергетической освещенности 200 Вт/м.

10.7.2 Испытательное оборудование

Для проведения испытаний требуется такое же оборудование, как и для измерений по 10.2.

10.7.3 Проведение испытаний

Измеряют ВАХ испытуемых образцов при температуре (25±2)°С при энергетической освещенности 200 Вт/м по ГОСТ Р МЭК 60904-1, при естественном солнечном освещении или с использованием имитатора солнечного излучения класса ВВВ или выше, отвечающего требованиям [3]. Энергетическая освещенность должна быть снижена до указанного уровня с помощью сеточных фильтров с однородной плотностью сетки или других способов, которые не влияют на спектральное распределение энергетической освещенности (см. ГОСТ Р МЭК 60904-10, в котором приведено руководство по снижению энергетической освещенности без изменения ее спектрального распределения).

10.8 Натурные испытания

10.8.1 Цель

Провести предварительную оценку способности фотоэлектрического модуля противостоять в рабочем режиме воздействию внешней среды и выявить совместное влияние внешних климатических факторов, ухудшающих характеристики модуля, которое невозможно определить в лабораторных условиях.

Примечание - При принятии окончательного решения относительно срока службы фотоэлектрического модуля по результатам успешного прохождения этого испытания следует быть осторожным, поскольку испытания являются кратковременными и изменения условий внешней среды при этих испытаниях могут быть представлены недостаточно. Эти испытания надо рассматривать как общее руководство или как указатель на возможные проблемы.

Это испытание проводят только с полноразмерными испытуемыми образцами. Замещающие образцы не должны участвовать в этом испытании.

10.8.2 Испытательное оборудование

Для проведения испытаний требуется следующее оборудование:

a) приборы для измерения энергетической экспозиции и суммарной энергетической экспозиции прямого излучения, направленного нормально к рабочей поверхности, с точностью не менее ±5%;

b) прибор для проверки компланарности рабочих поверхностей приборов для измерения энергетической экспозиции и испытуемого образца в пределах угла ±2°;

c) устройство для установки испытуемого образца в соответствии с требованиями изготовителя компланарно приборам измерения энергетической экспозиции;

d) нагрузка, рассчитанная таким образом, что при СУИ испытуемый образец будет работать вблизи точки максимальной мощности;

e) прибор для измерения энергетической освещенности.

10.8.3 Проведение испытаний

1) Устанавливают испытуемый образец и приборы для измерения энергетической экспозиции в соответствии с требованиями изготовителя таким образом, чтобы рабочие поверхности измерительных приборов и испытуемого образца были компланарны.

2) Устанавливают все рекомендуемые изготовителем средства защиты от местного перегрева.

3) Подключают нагрузку к испытуемому образцу в соответствии с требованиями изготовителя.

4) Подвергают испытуемый образец выдержке при естественном солнечном освещении с суммарной энергетической экспозицией 60 кВт·ч/м при общих климатических условиях в соответствии с [1].

10.8.4 Завершающие испытания

Для оценки изменения характеристик испытанного образца проводят следующие испытания:

- визуальный контроль по 10.1;

- определение максимальной мощности по 10.2;

- измерение сопротивления изоляции по 10.3.

Сравнивают полученные результаты с требованиями раздела 7, результатами исходных измерений по 10.2 и требованиями 10.3.

Испытанные образцы считают выдержавшими испытания, если:

- отсутствуют видимые функциональные повреждения, указанные в разделе 7;

- снижение максимальной выходной мощности не превышает 5% от значения, полученного при исходных измерениях;

- сопротивление изоляции отвечает требованиям 10.3.

10.9 Испытания на стойкость к местному перегреву

10.9.1 Цель

Определение способности фотоэлектрического модуля выдерживать локальный перегрев, ведущий, например, к плавлению пайки или ухудшению качества герметизации. Такой перегрев может быть вызван, например, повреждением или рассогласованием фотоэлектрических элементов, дефектами соединений, частичным затенением или загрязнением.

10.9.2 Общие положения

Метод испытаний заключается в определении фотоэлектрического элемента с максимальным нагревом при нормальном режиме работы испытуемого образца, создании состояния выделения в этом элементе максимальной тепловой энергии и выдержке его в этом состоянии.

Порядок проведения испытаний на стойкость к местному перегреву определяется наличием, количеством и размещением шунтирующих диодов в испытуемом образце и типом соединения фотоэлектрических элементов, защищаемых одним шунтирующим диодом.

В наиболее распространенном случае, когда в испытуемом образце установлен один шунтирующий диод на выходе, а также если установка шунтирующих диодов не предусмотрена или каждый элемент защищен отдельным шунтирующим диодом, проводят испытание испытуемого образца целиком, выбирая тот вариант испытаний, который соответствует типу соединений всех фотоэлектрических элементов в испытуемом образце (см. 10.9.3 и 10.9.4).

Если в испытуемом образце установлено несколько шунтирующих диодов, то испытания проводят отдельно для каждой части фотоэлектрических элементов, защищенной одним шунтирующим диодом.

Если в соответствии с рекомендациями изготовителя один шунтирующий диод должен устанавливаться параллельно нескольким последовательно соединенным фотоэлектрическим модулям, испытания проводят с тем количеством модулей, которое указано изготовителем, и при выборе варианта испытаний рассматривают общее соединение всех фотоэлектрических элементов во всех модулях.

Для того чтобы условия испытаний отражали наиболее жесткие условия функционирования фотоэлектрического модуля по местному перегреву, в настоящем стандарте установлены три варианта испытаний в зависимости от типа соединения фотоэлектрических элементов.

10.9.3 Типы соединений фотоэлектрических элементов, защищенных одним шунтирующим диодом

В настоящем стандарте рассмотрено три наиболее характерных типа соединений фотоэлектрических элементов:

- последовательное соединение фотоэлектрических элементов, фотоэлектрическая цепочка элементов, цепочка [рисунок 8 а)];

- последовательно-параллельное соединение, то есть параллельное соединение m цепочек из фотоэлектрических элементов, фотоэлектрическая группа элементов, группа [рисунок 8 b)];

- последовательно-параллельно-последовательное соединение, то есть последовательное соединение групп из m цепочек (рисунок 9).

Рисунок 8 - Последовательное и последовательно-параллельное соединения фотоэлектрических элементов, защищенных одним шунтирующим диодом

Рисунок 9 - Последовательно-параллельно-последовательное соединение фотоэлектрических элементов, защищенных одним шунтирующим диодом

Примечание - В международной практике также приняты следующие обозначения указанных типов соединений: последовательное соединение - тип S; последовательно-параллельное соединение - тип SP; последовательно-параллельно-последовательное соединение - тип SPS.

В общем случае трех вариантов испытаний для указанных типов соединений достаточно для того, чтобы провести испытания на стойкость к местному перегреву практически всех вариантов фотоэлектрических модулей из кристаллического кремния. Другие типы соединений могут быть сведены к одному из указанных трех типов.

10.9.4 Оборудование для проведения испытаний

Для проведения испытаний требуется следующее оборудование:

a) источник освещения: естественное солнечное освещение или имитатор солнечного излучения непрерывного действия, обеспечивающий два режима освещения - энергетическая освещенность не менее 700 Вт/м, неоднородность распределения энергетической освещенности в плоскости измерения не более ±2%, отклонение энергетической освещенности от выбранного значения в пределах ±5% и энергетическая освещенность 1000 Вт/м

±10%; или два имитатора солнечного излучения непрерывного действия, обеспечивающие каждый из указанных режимов в отдельности;

b) эталонный фотоэлектрический прибор, отвечающий требованиям ГОСТ Р МЭК 60904-2, или пиранометр. При проведении испытаний с использованием имитатора солнечного излучения эталонный прибор должен быть эталонным модулем того же размера и выполненным по той же технологии, что и испытуемый образец (для обеспечения соответствия характеристик эталонного прибора характеристикам испытуемых образцов в требуемых диапазонах энергетической освещенности, спектрального распределения и температур);

c) двухосевая система слежения, обеспечивающая слежение за Солнцем таким образом, чтобы поступающее излучение было перпендикулярно рабочим поверхностям образца и эталонного прибора в пределах угла падения ±5°;

d) прибор для проверки компланарности рабочих поверхностей эталонного прибора и испытуемого образца в пределах угла ±2°;

e) средства измерения температуры испытуемого образца и эталонного прибора с точностью ±1°С и воспроизводимостью ±0,5°С;

f) инфракрасная камера (ИК-камера) или иные подходящие средства измерения температуры фотоэлектрических элементов;

g) средства измерения температуры испытуемого образца с точностью ±1°С и повторяемостью ±0,5°С;

h) средства для измерения ВАХ испытуемого образца;

i) набор полупрозрачных покрытий для испытуемого элемента с шагом затенения 5%.

10.9.5 Проведение испытаний

Последовательное соединение фотоэлектрических элементов

1) Устанавливают испытуемый образец и эталонный прибор на двухосевом следящем устройстве как можно ближе друг к другу таким образом, чтобы рабочие поверхности эталонного прибора и испытуемого образца были компланарны и перпендикулярны прямым солнечным лучам в пределах угла падения ±5°.

Или настраивают имитатор солнечного излучения (см. ГОСТ Р МЭК 60904-1) и устанавливают испытуемый образец в плоскости измерения имитатора.

2) Устанавливают все средства защиты испытуемого образца от местного перегрева, рекомендованные изготовителем.

3) Устанавливают и подключают необходимое измерительное оборудование.

4) Измеряют ВАХ испытуемого образца при энергетической освещенности не менее 700 Вт/м с отклонением энергетической освещенности от выбранного значения не более ±5%. Неоднородность распределения энергетической освещенности в плоскости измерения должна составлять не более ±2%.

5) Определяют ток испытуемого образца в точке максимальной мощности .

6) Устанавливают перемычку между выводами испытуемого образца.

7) При освещении испытуемого образца с той же интенсивностью, что и на этапе 3), выбирают в испытуемом образце фотоэлектрический элемент, наиболее критичный с точки зрения перегрева, одним из способов:

- с помощью ИК-камеры или иных подходящих средств измерения температуры определяют наиболее горячий фотоэлектрический элемент;

- поочередно затеняют фотоэлектрические элементы, контролируя значение тока короткого замыкания испытуемого образца , и определяют фотоэлектрический элемент, при затенении которого происходит наибольшее снижение тока короткого замыкания испытуемого образца

.

8) Продолжая освещать испытуемый образец с той же энергетической освещенностью, что и при выполнении этапа 3) (отклонение энергетической освещенности от выбранного значения должно составлять не более ±3%), полностью затеняют выбранный фотоэлектрический элемент и убеждаются, что ток короткого замыкания испытуемого образца при полном затенении выбранного фотоэлектрического элемента меньше значения

. Если это условие выполняется, то максимальный нагрев затененного фотоэлектрического элемента (максимальное рассеивание мощности на элементе) будет происходить при

![]() .

.

9) Постепенно уменьшают площадь затенения фотоэлектрического элемента до тех пор, пока значение не станет наиболее близким к значению

.

10) Сохраняя такое же затенение фотоэлектрического элемента, что и на предыдущем этапе, освещают испытуемый образец с энергетической освещенностью 1000 Вт/м±10% и измеряют ток короткого замыкания

![]() .

.

11) Выполняют выдержку испытуемого образца в течение 5 ч в условиях, установленных на этапе 8). Контролируют температуру испытуемого образца и при необходимости регулируют затенение фотоэлектрического элемента таким образом, чтобы поддерживать ![]() на первоначальном уровне. Температура испытуемого образца должна находиться в пределах (50±10)°С.

на первоначальном уровне. Температура испытуемого образца должна находиться в пределах (50±10)°С.

Наиболее критичный с точки зрения перегрева фотоэлектрический элемент находится в состоянии максимального нагрева.

Последовательно-параллельное соединение фотоэлектрических элементов