ГОСТ Р 55412-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИСТЕМЫ ФАСАДНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ КОМПОЗИЦИОННЫЕ С НАРУЖНЫМИ ШТУКАТУРНЫМИ СЛОЯМИ

Методы испытаний

Facade's thermo-insulating composite systems with external plaster layers. Test methods

ОКС 91.120.01

Дата введения 2018-09-01

Предисловие

1 РАЗРАБОТАН Ассоциацией "Наружные фасадные системы" (Ассоциация "АНФАС")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 марта 2018 г. N 136-ст

4 ВЗАМЕН ГОСТ Р 55412-2013

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие приказом Федерального агентства по техническому регулированию и метрологии от 24.12.2020 N 1382-ст c 01.06.2021

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 3, 2021

1 Область применения

Настоящий стандарт распространяется на системы фасадные теплоизоляционные композиционные с наружными штукатурными слоями (СФТК), классифицируемые по ГОСТ 33739 и определяемые по ГОСТ 33740 и устанавливает методы испытаний полностью сформированных СФТК и их отдельных слоев по определению следующих показателей:

- ударная прочность СФТК;

- ударная прочность базового армированного штукатурного слоя;

- водопоглощение при капиллярном подсосе;

- прочность сцепления (адгезия) слоев СФТК;

- морозостойкость контактной зоны СФТК;

- коэффициент паропроницаемости материала слоев СФТК.

Примечания

1 Методы, приведенные в настоящем стандарте, должны применяться для испытаний СФТК независимо от числа слоев, входящих в систему. Методы испытаний, не приведенные в настоящем стандарте, устанавливают в стандартах или технических условиях на СФТК конкретных видов.

2 Методы определения показателей свойств системных материалов и составов, входящих в СФТК, устанавливают в стандартах или технических условиях на эти материалы и составы.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 10733 Часы наручные и карманные механические. Общие технические условия

ГОСТ 14791 Мастика герметизирующая нетвердеющая строительная. Технические условия

ГОСТ 15588 Плиты пенополистирольные теплоизоляционные. Технические условия

ГОСТ 17177 Материалы и изделия строительные теплоизоляционные. Методы испытаний

ГОСТ 23683 Парафины нефтяные твердые. Технические условия

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 31189 Смеси сухие строительные. Классификация

ГОСТ 32314 (EN 13162:2008) Изделия из минеральной ваты теплоизоляционные промышленного производства, применяемые в строительстве. Общие технические условия

ГОСТ 33739 Системы фасадные теплоизоляционные композиционные с наружными штукатурными слоями. Классификация

ГОСТ 33740 Системы фасадные теплоизоляционные композиционные с наружными штукатурными слоями. Термины и определения

ГОСТ 34275 (EN 13496:2013) Сетки из стекловолокна щелочестойкие армирующие фасадные. Метод определения механических свойств

ГОСТ EN 826 Изделия теплоизоляционные, применяемые в строительстве. Методы определения характеристик сжатия

ГОСТ EN 1609 Изделия теплоизоляционные, применяемые в строительстве. Методы определения водопоглощения при кратковременном частичном погружении

ГОСТ Р 54359 Составы клеевые, базовые, выравнивающие на цементном вяжущем для фасадных теплоизоляционных композиционных систем с наружными штукатурными слоями. Технические условия

ГОСТ Р 55936 Составы клеевые, базовые штукатурные, выравнивающие шпаклевочные на полимерной основе для фасадных теплоизоляционных композиционных систем с наружными штукатурными слоями. Технические условия

ГОСТ Р 57270 Материалы строительные. Методы испытаний на горючесть

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

(Измененная редакция, Изм. N 1).

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 33740, ГОСТ 31189, а также следующие термины с соответствующими определениями:

3.1 полный образец СФТК (полный образец): Образец фасадной теплоизоляционной композиционной системы с наружными штукатурными слоями определенного размера, изготовленный на основании (утеплителе) и содержащий необходимые для проведения испытания системные материалы, составляющие завершенную СФТК.

3.2 частичный образец СФТК (частичный образец): Образец фасадной теплоизоляционной композиционной системы с наружными штукатурными слоями определенного размера, изготовленный на основании (утеплителе) и содержащий необходимые для проведения испытания системные материалы, но в котором отсутствуют один или несколько слоев, составляющих СФТК.

3.3 штукатурные слои СФТК: Слои фасадной теплоизоляционной композиционной системы, наносимые поверх теплоизоляционного слоя [основания (утеплителя)], до получения полного образца.

4 Общие положения

4.1 Образцы СФТК для проведения испытаний изготовляют в соответствии с требованиями настоящего стандарта и технологической документации системодержателя.

4.2 Испытания по определению прочности сцепления слоев (адгезии), водопоглощения при капиллярном подсосе через поверхность и морозостойкости контактной зоны СФТК рекомендуется проводить параллельно. Испытания по определению ударной прочности СФТК и ударной прочности базового армированного штукатурного слоя также рекомендуется проводить параллельно.

4.3 Полученные при испытаниях результаты распространяются только на СФТК, состоящую из системных материалов, примененных для изготовления испытанных образцов.

4.4 Применяемые средства измерения, испытательное оборудование и приспособления должны соответствовать требованиям настоящего стандарта.

Поверку средств измерений и метрологическую аттестацию испытательного оборудования проводят в установленном порядке.

4.5 Результаты испытания образцов СФТК заносят в рабочий журнал, в котором указывают:

- наименование системодержателя;

- место и дату изготовления образцов;

- краткое описание образцов (число и последовательность расположения слоев) и их обозначение;

- вид используемого утеплителя;

- наименование показателя и результаты испытаний по определению каждого показателя качества СФТК;

- дату проведения испытания.

В рабочий журнал следует также вносить сведения о внешнем виде образца до, во время и после проведения испытания.

4.6 Для проведения процедуры технической апробации (оценки пригодности) СФТК должен быть оформлен протокол, в котором указывают результаты испытаний по определению всех показателей качества СФТК, предусмотренных настоящим стандартом. В протокол включают данные, отраженные в рабочем журнале испытаний, а также сведения об отборе проб в соответствии с 4.7.1.3.

Форму протокола устанавливает организация, проводящая оценку технической пригодности СФТК, а в случае отсутствия специальных требований протокол составляют по форме, принятой в аккредитованной испытательной лаборатории.

4.7 Правила отбора проб системных материалов

4.7.1 Отбор проб системных материалов (составов) проводят в соответствии с требованиями нормативного документа на материал конкретного вида или технической документации предприятия изготовителя системного материала со следующими дополнениями.

4.7.1.1 Отбор проб системных материалов (составов), предназначенных для изготовления образцов СФТК и проведения испытаний и принятых службой технического контроля предприятия-изготовителя этих материалов, проводят в объеме, необходимом для проведения всех испытаний СФТК и кратном одной упаковочной единице.

4.7.1.2 Образцы фасадных армирующих щелочестойких сеток из стекловолокна отбирают в соответствии с ГОСТ 34275.

Размер одного образца должен быть не менее 5 м.

(Измененная редакция, Изм. N 1).

4.7.1.3 До начала изготовления образцов СФТК составляют протокол отбора проб (образцов) системных материалов, в котором указывают:

- наименование и условное обозначение системного материала (состава, сетки и др.) в соответствии со стандартом или техническими условиями на материал конкретного вида;

- дату и место отбора проб (образцов) системного материала;

- наименование и адрес предприятия-изготовителя, дату производства, номер партии отобранного системного материала.

К протоколу отбора проб (образцов) системного материала прикладывают документы, подтверждающие соответствие технических показателей отобранных материалов требованиям стандарта или технических условий на системный материал конкретного вида или технической документации системодержателя.

4.8 Подготовка образцов СФТК к испытанию

4.8.1 Образцы СФТК, предназначенные для испытания, изготовляют в соответствии стребованиями настоящего стандарта, стандартов на используемые при изготовлении образцов системные материалы и технической документации системодержателя.

4.8.2 Образцы, предназначенные для одного вида испытаний, должны быть изготовлены одновременно в помещении при температуре (20±2)°C и относительной влажности воздуха (60±10)%. Последовательность технологических операций при изготовлении образцов и время выдержки между технологическими операциями должны быть установлены в технической документации системодержателя.

(Измененная редакция, Изм. N 1).

4.8.3 При изготовлении образцов СФТК в качестве основания (утеплителя) следует применять утеплители по ГОСТ 33740, если иное не предусмотрено настоящим стандартом.

4.8.4 Допускается одновременное изготовление образцов СФТК, предназначенных для различных видов испытаний, из одной пробы и одного образца фасадной сетки, отобранных в соответствии с 4.7.1.1.

4.8.5 Подготовленные для проведения испытаний полные или частичные образцы СФТК следует хранить 28 сут с момента их изготовления при температуре (20±2)°C и относительной влажности воздуха (60±10)%, если в конкретном методе испытания не предусмотрено иных условий хранения.

(Измененная редакция, Изм. N 1).

5 Определение ударной прочности фасадной теплоизоляционной композиционной системы

5.1 Сущность метода

Ударную прочность СФТК оценивают по максимальному значению энергии падающего шара массой 1 кг, при котором образец СФТК не получает видимых разрушений (трещины, сколы, расслоения).

5.2 Средства испытания

Металлическая линейка по ГОСТ 427 длиной 1000 мм, ценой деления 1 мм.

Стальной шар массой (1000±5) г.

5.3 Подготовка к испытанию

5.3.1 Для проведения испытания изготовляют не менее трех полных образцов СФТК размерами 300300 мм. Системные материалы, применяемые для изготовления образцов, определяет системодержатель.

5.3.2 Общую толщину образца штукатурных слоев, нанесенных на основание (утеплитель), принимают в соответствии с технической документацией системодержателя, но в пределах 5-10 мм.

5.3.3 В качестве основания для образцов применяют утеплитель из пенополистирольных плит марки ППС 16Ф по ГОСТ 15588 или минераловатных плит прочностью на сжатие при 10%-ной деформации не менее 40 кПа и плотностью не менее 120 кг/м, изготовленных из базальтового волокна, или плит плотностью не менее 80 кг/м

, изготовленных из стеклянного штапельного волокна.

Прочность на сжатие при 10%-ной линейной деформации определяют по ГОСТ EN 826, плотность - по ГОСТ 17177.

Толщина основания (утеплителя) должна быть не менее 50 мм.

(Измененная редакция, Изм. N 1).

5.3.4 В качестве армирующего элемента образца СФТК применяют фасадную стеклосетку по ГОСТ 34275.

(Измененная редакция, Изм. N 1).

5.3.5 Образцы изготовляют путем последовательного нанесения слоев на основание (утеплитель) и их армирования в соответствии с технической документацией системодержателя.

5.3.6 После изготовления и до момента проведения испытаний образцы следует хранить в условиях, указанных в 4.8.5.

5.4 Проведение испытания

5.4.1 Образец размещают горизонтально на ровной твердой поверхности, испытуемой лицевой стороной вверх. Стальной шар размещают примерно над серединой образца на высоте, соответствующей определенной энергии удара в джоулях (см. таблицу 1).

Высоту расположения стального шара измеряют металлической линейкой с погрешностью не более ±2 мм.

5.4.2 Стальной шар отпускают для нанесения удара по образцу. По одному образцу наносят два удара. Расстояние между центрами наносимых ударов и от центров наносимых ударов до краев образца должно быть не менее 100 мм.

Испытания проводят последовательно, каждый раз увеличивая энергию удара на 1 Дж, до момента, когда в результате падения шара один из испытуемых образцов не получит видимых разрушений (см. 5.4.3).

Не допускается повторно использовать один и тот же образец для определения ударной прочности.

Таблица 1 - Соответствие энергии удара и высоты падения шара

Энергия удара шара | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Высота падения шара массой 1 кг, м | 0,102 | 0,204 | 0,306 | 0,408 | 0,510 | 0,612 | 0,714 | 0,816 | 0,918 | 1,02 |

Таблица 1 (Измененная редакция, Изм. N 1).

5.4.3 После испытания образцы осматривают для установления следов разрушения. Образец считают разрушенным, если на нем после проведения испытания обнаружены трещины с раскрытием более 0,1 мм, сколы или иные повреждения, нарушающие целостность СФТК.

(Измененная редакция, Изм. N 1).

5.4.4 За показатель ударной прочности СФТК принимают последнее максимальное значение энергии удара, выраженное целым числом, полученное в результате испытаний серии образцов числом не менее трех, при котором не возникло разрушения образца.

Примечание - Допускается устанавливать промежуточные значения ударной прочности, кратные 0,5 Дж. При этом значение энергии удара , Дж, вычисляют по формуле

![]() , (1)

, (1)

где - масса шара, равная 1 кг;

- ускорение свободного падения, м/с

,

=9,8 м/с

;

- высота падения шара, м.

6 Определение ударной прочности базового армированного штукатурного слоя

6.1 Ударную прочность базового армированного штукатурного слоя определяют на частичных образцах СФТК и устанавливают по максимальному значению энергии падающего стального шара, при котором базовый армированный штукатурный слой не получает видимых разрушений (например, трещины, сколы и др.).

Примечание - Настоящий метод применяют при технической апробации базового штукатурного армированного слоя, а также базовых штукатурных составов. Не допускается использовать результаты определения ударной прочности базового штукатурного слоя для оценки ударной прочности полного образца СФТК.

6.2 Средства испытания

Средства испытания - по 5.2.

6.3 Подготовка к испытанию

6.3.1 Подготовку к испытанию проводят в соответствии с требованиями 5.3.

6.3.2 Для проведения испытания изготовляют не менее трех частичных образцов СФТК размерами 300300 мм, включающих в себя базовый штукатурный слой, армированный фасадной сеткой. Системные материалы, применяемые для изготовления образцов, определяет системодержатель.

6.3.3 Общую толщину частичного образца СФТК, нанесенного на утеплитель, принимают в соответствии с технической документацией системодержателя, но в пределах 3-5 мм.

6.3.4 Для армирования базового штукатурного слоя применяют фасадную сетку из стекловолокна по ГОСТ 34275 в соответствии с технической документацией системодержателя.

(Измененная редакция, Изм. N 1).

6.4 Проведение испытания

6.4.1 Испытание базового армированного штукатурного слоя на ударную прочность проводят в соответствии с требованиями, приведенными в 5.4.

6.4.2 После испытания образцы осматривают для установления следов разрушения. Образец считают разрушенным, если на нем после проведения испытания обнаружены трещины с раскрытием более 0,1 мм, сколы или иные повреждения, нарушающие целостность базового армированного штукатурного слоя.

(Измененная редакция, Изм. N 1).

6.4.3 За показатель ударной прочности базового армированного штукатурного слоя принимают последнее максимальное значение энергии удара, выраженное целым числом, полученное в результате испытаний по 5.4.4.

Примечание - Допускается устанавливать промежуточные значения ударной прочности, кратные 0,5 Дж (см. 5.4.4).

7 Определение водопоглощения при капиллярном подсосе

7.1 Сущность метода

Водопоглощение при капиллярном подсосе оценивают по количеству воды, поглощенной поверхностью предварительно высушенного до постоянной массы образца СФТК за 24 ч при атмосферном давлении за счет капиллярных или адсорбционных сил.

7.2 Средства испытания

Весы с пределом допускаемой погрешности взвешивания ±0,01 г.

Металлическая линейка по ГОСТ 427 длиной 1000 мм, ценой деления 1 мм.

Ванна размерами 500500 мм и глубиной 100 мм для насыщения образцов водой температурой (20±2)°С.

Водонепроницаемые составы (парафин по ГОСТ 23683, эпоксидная смола и др.).

Секундомер.

Сушильный шкаф, обеспечивающий температуру сушки не выше 105°С.

(Измененная редакция, Изм. N 1).

7.3 Подготовка к испытанию

7.3.1 Для проведения испытания изготовляют три полных образца СФТК размерами 300300 мм. Системные материалы для проведения испытания определяет системодержатель.

7.3.2 Общую толщину образца СФТК, нанесенного на утеплитель, принимают по технической документации системодержателя, но в пределах 5-10 мм.

7.3.3 В качестве армирующего элемента образцов СФТК применяют фасадную стеклосетку по ГОСТ 34275.

(Измененная редакция, Изм. N 1).

7.3.4 В качестве основания для образцов применяют утеплитель из пенополистирольных плит марки ППС 16Ф по ГОСТ 15588, из минераловатных плит по ГОСТ 32314 водопоглощением при кратковременном частичном погружении не более 1,0 кг/м и плотностью не менее 120 кг/м

, изготовленных из базальтового волокна, или плит плотностью не менее 80 кг/м

, изготовленных из стеклянного штапельного волокна.

Плотность определяют по ГОСТ 17177, водопоглощение при кратковременном частичном погружении - по ГОСТ EN 1609.

Толщина основания (утеплителя) должна быть не менее 50 мм.

(Измененная редакция, Изм. N 1).

7.3.5 Образцы изготовляют путем последовательного нанесения слоев на основание (утеплитель) и их армирования в соответствии с технической документацией системодержателя.

7.3.6 Условия хранения образцов до испытания - по 4.8.5.

7.3.7 Не менее чем за 48 ч до испытания образцы высушивают до постоянной массы в сушильном шкафу при использовании в качестве основания:

- минераловатных плит - при температуре (105±2)°С;

- пенополистирольных плит - при температуре (60±2)°С.

Массу образца считают постоянной, если разность между результатами двух последовательных взвешиваний, проведенных с интервалом не менее 4 ч, не превышает 0,2% массы образца.

7.3.8 После сушки образцов по 7.3.7 и не менее чем за 24 ч до начала испытания боковые поверхности образцов покрывают водонепроницаемым составом для их защиты от увлажнения. Водонепроницаемый состав не должен заходить на испытуемую лицевую поверхность образца по ее периметру более чем на 5 мм.

7.4 Проведение испытания

7.4.1 Подготовленные по 7.3 образцы взвешивают с погрешностью ±1 г (масса ). Линейные размеры увлажняемой лицевой поверхности образцов измеряют линейкой с погрешностью ±1 мм. Вычисляют площадь увлажняемой лицевой поверхности

как произведение линейных размеров и округляют до третьего знака после запятой.

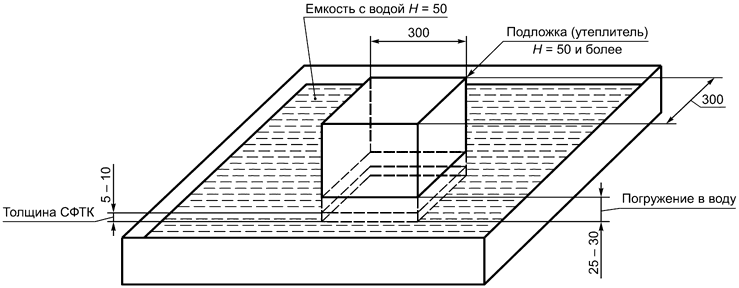

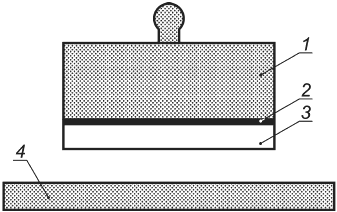

7.4.2 Образцы помещают лицевой поверхностью в ванну на сетчатую подставку. Ванну заполняют водой температурой (20±2)°С так, чтобы образцы были погружены в воду на 25-30 мм. Уровень воды в ванне должен быть постоянным в течение всего времени испытания. Схема проведения испытания приведена на рисунке 1.

(Измененная редакция, Изм. N 1).

|

Рисунок 1 - Схема проведения испытания при определении водопоглощения при капиллярном подсосе через поверхность СФТК

7.4.3 Через 24 ч образцы извлекают из воды, удаляют с поверхности образцов избыток воды влажной тканью и взвешивают с погрешностью ±0,01 г (масса ).

7.5 Обработка результатов испытания

7.5.1 При обработке результатов испытаний в расчет принимают образцы, поглотившие максимальное количество воды.

7.5.2 Водопоглощение каждого образца СФТК , кг/(м

·ч

), при капиллярном подсосе определяют по формуле

![]() , (2)

, (2)

где - коэффициент, учитывающий продолжительность насыщения образцов, равный

![]() ;

;

- площадь увлажняемой лицевой поверхности образца, м

;

- масса сухого образца, кг;

- масса образца после насыщения водой, кг.

7.5.3 За показатель водопоглощения при капиллярном подсосе принимают среднее арифметическое значение результатов испытания трех образцов, рассчитанное с точностью до 0,01 кг/(м·ч

).

8 Определение прочности сцепления слоев (адгезии)

8.1 Сущность метода

Прочность сцепления слоев (адгезию) СФТК определяют по силе, при которой происходит разрыв слоев частичного или полного образца СФТК. Силу прикладывают перпендикулярно поверхности образца через специальный металлический анкер, приклеенный к его поверхности.

Примечание - Испытание частичных образцов проводится при технической апробации базовых составов по ГОСТ Р 54359 или ГОСТ Р 55936.

(Измененная редакция, Изм. N 1).

8.2 Средства испытания

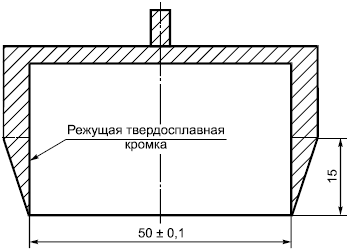

Сверло-коронка диаметром (50±0,1) мм с режущей твердосплавной кромкой (см. рисунок 2).

Отрывное испытательное устройство, снабженное захватом для анкера, или другое средство измерений, обеспечивающее равномерную скорость нарастания нагрузки (50±5) Н/с.

Угловая шлифовальная машина (УШМ).

Стальной круглый анкер диаметром 50 мм или квадратный размерами 50х50 мм, толщиной не менее 10 мм.

Быстротвердеющий клей (например, эпоксидный, полиуретановый) со временем набора прочности не более 6-8 ч для приклеивания анкера к поверхности образца СФТК.

(Измененная редакция, Изм. N 1).

|

Рисунок 2 - Сверло-коронка с режущей твердосплавной кромкой

8.3 Подготовка к испытанию

8.3.1 Для проведения испытания изготовляют два образца СФТК размерами 400400 мм или 500

500 мм. Системные материалы для проведения испытания определяет системодержатель.

8.3.2 Общую толщину образца СФТК, нанесенного на основание (утеплитель), принимают в соответствии с технической документацией системодержателя, но в пределах 5-10 мм.

Примечание - При испытании частичного образца, состоящего из утеплителя и базового армированного штукатурного слоя, толщина последнего должна быть 5 мм при его устройстве из базовых составов на цементной основе по ГОСТ Р 54359 и 3 мм при его устройстве из базовых составов на полимерной основе по ГОСТ Р 55936.

(Измененная редакция, Изм. N 1).

8.3.3 При определении прочности сцепления слоев СФТК в качестве армирующего элемента образцов применяют фасадную стеклосетку по ГОСТ 34275.

(Измененная редакция, Изм. N 1).

8.3.4 В качестве основания для образцов применяют утеплитель из пенополистирольных плит марки ППС 16Ф по ГОСТ 15588 или минераловатных плит плотностью не менее 120 кг/м, изготовленных из базальтового волокна, или плит плотностью не менее 80 кг/м

, изготовленных из стеклянного штапельного волокна.

Толщина слоя основания (утеплителя) должна быть не менее 50 мм.

8.3.5 Образцы изготовляют путем последовательного нанесения слоев на основание и их армирования в соответствии с технической документацией системодержателя.

8.3.6 Условия хранения образцов до испытания - по 4.8.5.

8.4 Проведение испытания

8.4.1 Не позднее чем за 24 ч до проведения испытания верхние слои образца СФТК прорезают сверлом-коронкой при использовании круглых анкеров и УШМ при использовании квадратных на всю их глубину до поверхности основания, после чего в местах прорезки к поверхности образца приклеивают стальные анкеры.

Примечание - При использовании в качестве основания утеплителя из плит на основе минеральной ваты допускается использовать анкеры большей площади диаметром 75, 100, 150 мм или 75х75, 100х100, 150х150 мм при квадратном сечении. При этом размер высверливаемого образца также должен быть увеличен.

(Измененная редакция, Изм. N 1).

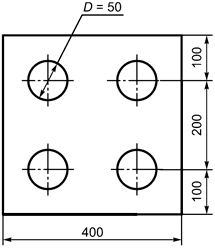

8.4.2 На одном образце СФТК допускается размещать не более четырех анкеров так, чтобы расстояние между их центрами было не менее 150 мм, а между центрами анкеров и краем образца - не менее 100 мм (см. рисунок 3).

Примечание - В случае использования анкеров диаметром или длиной грани 75 мм их число на одном образце размерами 400400 мм должно быть не более трех, диаметром или длиной грани 100 мм - не более двух (при использовании плит размером 500

500 мм - не более четырех и трех соответственно). При этом общее число испытуемых образцов в обоих случаях должно быть не менее трех. Расстояние между центрами анкеров должно быть не менее двух диаметров анкера, а расстояние от центров анкеров до края образца - не менее 1,5 диаметра анкеров.

(Измененная редакция, Изм. N 1).

8.4.3 До испытания образцы продолжают хранить при температуре (20±2)°С и относительной влажности воздуха (60±10)%.

(Измененная редакция, Изм. N 1).

8.4.4 Силу, при которой происходит разрыв каждого образца, определяют на отрывном испытательном устройстве или другом средстве измерения, прикладывая к анкеру силу, перпендикулярную поверхности образца, со скоростью нарастания нагрузки (50±5) Н/с.

|

Рисунок 3 - Расположение анкеров на поверхности образца

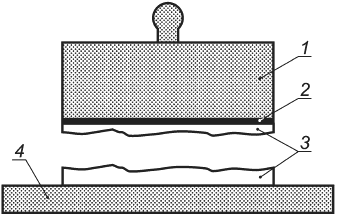

8.4.5 При испытании отмечают характер (тип) разрыва каждого образца. Возможные варианты разрыва (АТС-1, АТС-2, АТС-3) приведены на рисунке 4, где:

АТС-1 - адгезионный разрыв по границе "образец-основание";

АТС-2 - разрыв по телу образца (по одному из слоев или по их границе);

АТС-3 - отрыв по телу основания.

Характер разрыва отмечают в журнале испытания.

|

а) АТС-1 - отрыв по границе "образец-основание"

|

б) АТС-2 - разрыв по телу образца (когезионный отрыв)

|

в) АТС-3 - отрыв по телу основания

1 - стальной анкер; 2 - эпоксидный клей; 3 - слои СФТК; 4 - основание (утеплитель)

Рисунок 4 - Характер разрыва образцов СФТК

8.5 Обработка результатов испытания

8.5.1 Прочность сцепления (адгезию) слоев каждого образца оценивают по максимальной силе, приложенной перпендикулярно поверхности образца, при которой происходит разрыв образца.

8.5.2 Прочность сцепления (адгезию) слоев при испытании одного образца , МПа, определяют по формуле

![]() , (3)

, (3)

где - максимальная сила, при которой происходит разрыв слоев образца, Н;

- площадь поверхности, по которой происходит разрыв образца, мм

.

Каждое единичное значение прочности сцепления (адгезии) вычисляют с точностью до 0,01 МПа.

8.5.3 За показатель прочности сцепления слоев СФТК принимают среднее арифметическое значение результатов испытания всех образцов, рассчитанное с точностью до 0,01 МПа по формуле

![]() , (4)

, (4)

где - число испытуемых образцов (не менее 6 шт.).

Среднее арифметическое значение округляют до 0,01 МПа.

9 Определение морозостойкости контактной зоны

9.1 Сущность метода

Морозостойкость контактной зоны определяют на полных образцах СФТК и устанавливают по максимальному числу циклов замораживания и оттаивания, после которых прочность сцепления (адгезия) слоев СФТК между собой или прочность сцепления (адгезия) слоев СФТК с утеплителем уменьшилась не более чем на 20% по отношению к аналогичному показателю, полученному при испытании контрольных образцов, не подвергавшихся процедуре замораживания и оттаивания.

9.2 Средства испытания

Морозильная камера, обеспечивающая температуру замораживания и хранения образцов минус (20±2)°С.

Отрывное испытательное устройство с захватом для анкера или другое средство измерения, обеспечивающее равномерную скорость нарастания нагрузки (50±5) Н/с.

Ванна размерами 500500 мм и глубиной 100 мм для насыщения образцов водой температурой (20±2)°С.

УШМ.

Водонепроницаемые составы (парафин по ГОСТ 23683, эпоксидная смола и др.).

Стальной круглый анкер диаметром 50 мм и толщиной не менее 10 мм.

Сверло-коронка диаметром (50±0,1) мм (см. рисунок 2).

Быстротвердеющий клей (эпоксидный, полиуретановый) со временем набора прочности не более 6-8 ч для приклеивания анкера к поверхности образца СФТК.

(Измененная редакция, Изм. N 1).

9.3 Подготовка контрольных образцов

9.3.1 Подготовку контрольных образцов проводят в соответствии с требованиями, приведенными в 8.3. Число контрольных образцов должно быть не менее трех.

9.3.2 Общую толщину образца СФТК, нанесенного на основание, принимают в соответствии с технической документацией системодержателя, но не менее 5 и не более 10 мм.

9.3.3 В качестве основания для образцов применяют утеплитель из пенополистирольных плит марки ППС 16Ф по ГОСТ 15588 или минераловатных плит не менее 120 кг/м, изготовленных из базальтового волокна, или плит плотностью не менее 80 кг/м

, изготовленных из стеклянного штапельного волокна. Толщина утеплителя должна быть 100 мм.

9.3.4 В качестве армирующего элемента образцов СФТК применяют фасадную стеклосетку по ГОСТ 34275.

(Измененная редакция, Изм. N 1).

9.3.5 Образцы изготовляют путем последовательного нанесения слоев на основание и их армирования в соответствии с технической документацией системодержателя.

9.3.6 Контрольные образцы после изготовления следует хранить при температуре (20±2)°С и относительной влажности воздуха (60±10)% в течение 28 сут с момента их изготовления, после чего их подвергают испытанию.

(Измененная редакция, Изм. N 1).

9.3.7 Не позднее чем за 72 ч до начала испытаний (до прорезки слоев для приклеивания анкеров) контрольные образцы погружают лицевой поверхностью в воду на глубину 25-30 мм и выдерживают в течение 48 ч, как показано на рисунке 1.

9.3.8 Не позднее чем за 24 ч до проведения испытания контрольные образцы извлекают из воды, верхние слои образцов прорезают сверлом-коронкой до поверхности основания (утеплителя). Не позднее чем за 12 ч до испытания к поверхности образцов в местах прорезки приклеивают круглые стальные анкеры диаметром 50 мм (=1963 м

).

Примечание - При использовании в качестве основания утеплителя из плит на основе минеральной ваты допускается использовать анкеры большего диаметра [75 мм (=4415 мм

) или 100 мм (

=7850 мм

)]. При этом общее число испытуемых образцов должно быть не менее трех. Расстояние между центрами анкеров должно быть не менее двух диаметров анкера, а расстояние от центров анкеров до края образца - не менее 1,5 диаметра анкера.

9.3.9 Испытание контрольных образцов по определению прочности сцепления с утеплителем и обработку результатов испытания проводят в соответствии с требованиями 8.4 и 8.5.

9.4 Подготовка образцов

9.4.1 Для определения морозостойкости контактной зоны изготовляют не менее шести основных полных образцов СФТК размерами 400400 мм. Системные материалы для проведения данного испытания определяет системодержатель.

Примечание - При использовании в качестве основания утеплителя из плит на основе минеральной ваты и анкеров большего диаметра (75 или 100 мм) общее число испытуемых образцов должно быть не менее девяти.

9.4.2 Основные образцы для испытаний на морозостойкость изготовляют в соответствии с требованиями, приведенными в 9.3.

9.4.3 Условия хранения основных образцов до начала испытания - по 9.3.6.

9.4.4 Боковые поверхности образцов обрабатывают для защиты их от увлажнения водонепроницаемыми и морозостойкими составами не менее чем за 24 ч до начала проведения испытания на морозостойкость. Водонепроницаемые составы не должны заходить на испытуемую поверхность образцов по ее периметру более чем на 5 мм.

9.5 Проведение испытания

9.5.1 Для определения морозостойкости контактной зоны основные образцы СФТК в насыщенном водой состоянии подвергают многократному попеременному замораживанию при температуре минус (20±2)°С и оттаиванию в воде при температуре плюс (20±2)°С.

(Измененная редакция, Изм. N 1).

9.5.2 Марку СФТК по морозостойкости принимают кратной 25 (например, 50,

75,

100,

125,

150 и выше) в соответствии с числом проведенных циклов замораживания и оттаивания, при котором выполняется требование 9.1.

9.5.3 Перед загрузкой в морозильную камеру образцы помещают лицевой поверхностью в воду, как показано на рисунке 1, и выдерживают в течение 48 ч, после чего образцы помещают в морозильную камеру лицевой поверхностью вверх.

Продолжительность одного замораживания должна быть не менее 4 ч.

9.5.4 По истечении времени замораживания образцы извлекают из морозильной камеры и помещают в ванну с водой лицевой поверхностью вниз для размораживания (см. рисунок 1). Время оттаивания образцов должно быть не менее 2 ч, после чего цикл замораживания и оттаивания повторяют.

9.5.5 Если необходимо прервать проведение испытаний на короткий срок (не более чем на 72 ч), образцы должны быть помещены на это время лицевой поверхностью в воду, как показано на рисунке 1.

9.5.6 После каждого цикла замораживания и оттаивания образцы осматривают. Испытание на морозостойкость следует прекратить в том случае, если на лицевой поверхности двух и более образцов обнаружены видимые разрушения (расслоение, трещины, выкрашивания и т.п.). Оставшиеся образцы (не менее двух) испытывают для определения фактической прочности сцепления слоев (адгезии). При выполнении требования 9.1 образцам присваивают марку по морозостойкости, как указано в 9.5.2, но не выше реального числа проведенных циклов, при котором процедура замораживания и оттаивания была остановлена.

9.5.7 Если повреждения на всех образцах отсутствуют, образцы испытывают парами (из общего числа изготовленных и подвергшихся воздействию циклического замораживания и оттаивания) последовательно, по мере прохождения ими установленного в 9.5.2 очередного контрольного показателя (числа циклов замораживания и оттаивания), начиная с показателя морозостойкости, на одну ступень ниже показателя, заявляемого системодержателем. Если при определении фактической прочности сцепления слоев (адгезии) требование, приведенное в 9.1, выполняется, то процедуру замораживания и оттаивания образцов продолжают до следующей контрольной точки или до наступления случая, предусмотренного в 9.5.6.

Примечание - При использовании в качестве основания утеплителя из плит на основе минеральной ваты и анкеров большего диаметра (75 или 100 мм) общее число испытуемых образцов для каждого контрольного показателя (числа циклов замораживания и оттаивания) должно быть не менее трех.

9.5.8 Образцы, не подвергавшиеся испытаниям по 9.5.7, до момента возобновления циклов их замораживания и оттаивания следует хранить, как указано в 9.5.5.

9.5.9 При определении прочности сцепления (адгезии) диаметр анкеров, их расположение и число на контрольных и основных образцах, прошедших процедуру циклического замораживания и оттаивания, должны быть одинаковыми.

9.6 Определение прочности сцепления (адгезии)

9.6.1 По достижении образцами контрольного числа циклов замораживания и оттаивания (см. 9.5.2) проводят испытания по определению прочности сцепления слоев (адгезии) СФТК на соответствие требованию 9.1.

9.6.2 Основные образцы испытывают после их размораживания в воде (см. рисунок 1) в течение не менее 24 ч.

9.6.3 Отобранные для проведения испытаний в соответствии с 9.5.6 и 9.5.7 образцы извлекают из воды не позднее чем за 24 ч до испытания и готовят к его проведению в соответствии с 8.4.1, 8.4.2.

9.6.4 Подготовленные по 9.6.2 и 9.6.3 образцы до испытания следует хранить при температуре (20±2)°С и относительной влажности воздуха (60±10)%. Образцы испытывают не позднее чем через 24 ч с момента извлечения образцов из воды по 9.6.2.

(Измененная редакция, Изм. N 1).

9.6.5 Испытания по определению прочности сцепления основныхобразцов, прошедших испытание на морозостойкость, и обработку результатов испытания проводят в соответствии с требованиями 8.4 и 8.5.

9.6.6 За марку по морозостойкости контактной зоны принимают последнее число циклов замораживания и оттаивания (см. 9.5.2), при котором прочность сцепления (адгезии) слоев, определенная после их прохождения серией образцов, отличается от контрольного показателя менее чем на 20%.

10 Определение сопротивления паропроницанию

10.1 Сопротивление паропроницанию частичного или полного образца СФТК с плоскопараллельными сторонами определяют как разность парциальных давлений водяного пара, Па, у противоположных сторон образца, при которой через площадь 1 м за 1 ч проходит 1 мг водяного пара при равенстве температур воздуха у противоположных сторон образца.

10.2 Коэффициент паропроницаемости материала отдельного слоя СФТК определяют по количеству водяного пара, мг, проходящего за 1 ч через слой материала площадью 1 м

и толщиной 1 м при условии, что температура воздуха у противоположных сторон слоя одинакова, а разность парциальных давлений водяного пара равна 1 Па.

10.3 Сущность метода определения сопротивления паропроницанию полного образца СФТК заключается в создании стационарного потока водяного пара через исследуемый образец и определении значения этого потока, проходящего в единицу времени через единицу площади. В расчет не включают сопротивление паропроницанию основания, на которое наносят слои СФТК.

10.4 Сущность метода определения сопротивления паропроницанию отдельного слоя, входящего в состав СФТК, заключается в последовательном испытании частичных образцов с возрастающим числом слоев до образцов с нанесенным слоем, сопротивление паропроницанию которого надо определить.

Для каждого слоя, входящего в состав СФТК (армированный базовый слой, выравнивающий слой, декоративно-защитный финишный слой) определяют сопротивление паропроницанию , м

·ч·Па/мг, которое затем пересчитывают в коэффициент паропроницаемости материала слоя

, мг/(м·ч·Па), по формуле (10).

10.5 Средства испытаний

Шкаф климатический внутренним объемом не менее 120 л, не менее чем с двумя перфорированными (сетчатыми) полками, обеспечивающий расположение не менее чем шести образцов и поддержание постоянной температуры Т=(23±2)°С и влажности = (50±3)% на весь период проведения испытаний.

Весы лабораторные с точностью измерения 0,01 г.

Линейка ценой деления 1 мм по ГОСТ 427.

Штангенциркуль по ГОСТ 166.

Часы наручные механические 4-й группы точности по ГОСТ 10733.

Чашки стеклянные типа ЧКЦ-2-2500 по ГОСТ 25336.

Парафин нефтяной твердый по ГОСТ 23683.

Мастика герметизирующая нетвердеющая по ГОСТ 14791.

Вода дистиллированная по ГОСТ 6709.

(Измененная редакция, Изм. N 1).

10.6 Подготовка полных образцов

10.6.1 Для определения сопротивления паропроницанию штукатурных слоев СФТК изготовляют три полных образца диаметром 210 мм. Материал слоя СФТК определяет системодержатель. Окрасочный слой не наносится.

Примечание - Толщина штукатурных слоев назначается системодержателем, но при этом не должны нарушаться следующие требования:

- базовый слой на цементной основе - от 3 до 5 мм;

- базовый слой на полимерцементной основе - 3 мм;

- выравнивающий шпаклевочный слой (при наличии) - 1 мм;

- декоративно-защитный финишный слой - по толщине зерна наибольшей крупности, но в пределах 2-5 мм.

10.6.2 Образцы изготовляют путем последовательного нанесения слоев на основание и их армирования в соответствии с технической документацией системодержателя.

10.6.3 Общую толщину полного образца СФТК, нанесенного на основание, принимают по технической документации системодержателя, но не менее 5 и не более 10 мм.

10.6.4 В качестве армирующего элемента образцов СФТК применяют рядовую фасадную сетку по ГОСТ 34275.

(Измененная редакция, Изм. N 1).

10.6.5 В качестве основания для полных образцов применяют утеплитель из однородных по плотности минераловатных плит плотностью не менее 120 кг/м и водопоглощением при кратковременном частичном погружении не более 1,0 кг/м

.

Плотность минераловатных плит определяют по ГОСТ 17177, водопоглощение при кратковременном частичном погружении - по ГОСТ EN 1609.

Толщина основания (утеплителя) должна быть (50±2) мм.

10.6.6 Для определения сопротивления паропроницанию основания ![]() , м

, м·ч·Па/мг, изготовляют три образца диаметром 210 мм, вырезанные из материала подложки, взятого из той же партии, что и для изготовления полных образцов СФТК. Толщина образцов основания должна быть (50±2) мм.

10.6.7 Условия хранения образцов до испытания - по 4.8.5.

10.7 Подготовка частичных образцов

10.7.1 Для определения сопротивления паропроницанию отдельных слоев СФТК изготовляют две группы частичных образцов диаметром 210 мм по три образца в каждой группе.

Первую группу частичных образцов изготовляют со слоем, для которого определяют сопротивление паропроницанию и коэффициент паропроницаемости материала слоя. Вторую группу частичных образцов изготовляют со слоями, расположенными ниже испытуемого слоя. При испытании базового слоя в качестве образцов второй группы используют и испытывают основание (утеплитель) по 10.6.5.

10.7.2 Частичные образцы изготовляют путем последовательного нанесения слоев на основание (утеплитель) в соответствии с технической документацией системодержателя. Толщина одного слоя не должна превышать 5 мм.

(Измененная редакция, Изм. N 1).

10.7.3 При испытании частичных образцов СФТК базовый слой не армируют. Декоративно-защитный слой снимают "на сдир" и затирают в соответствии с рекомендациями технологической документации системодержателя.

10.7.4 Условия хранения образцов до испытания - по 4.8.5.

10.8 Подготовка образцов к испытаниям и проведение испытания

10.8.1 Образцы, подготовленные в соответствии с 10.6 и 10.7, после окончания периода хранения готовят к испытаниям в такой последовательности:

- штангенциркулем и линейкой не менее чем в трех местах измеряют полную толщину СФТК, толщину каждого слоя и толщину основания. Результаты измерения фиксируют в рабочем журнале;

- в стеклянную чашку наливают дистиллированную воду так, чтобы расстояние от верхнего обреза чашки до уровня поверхности воды было 20 мм;

- расплавом парафина обрабатывают боковые поверхности образцов так, чтобы образовался равномерный водонепроницаемый слой толщиной 2-3 мм (наплыв парафина на горизонтальные поверхности не должен превышать 3 мм от краев образца);

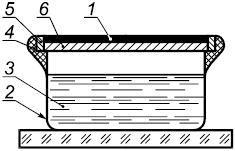

- подготовленный образец устанавливают на стеклянную чашку с водой и герметизируют по всему контуру чашки (см. рисунок 5) нетвердеющей герметизирующей мастикой (наплыв мастики на лицевую поверхность не должен превышать 5 мм от краев образца);

|

1 - испытуемый слой СФТК; 2 - стеклянная чашка; 3 - дистиллированная вода; 4 - герметизирующая мастика; 5 - слой парафина; 6 - основание (утеплитель)

Рисунок 5 - Схема испытания на паропроницаемость

- линейкой (не менее пяти измерений) измеряют диаметр образца, не покрытого герметизирующей мастикой [диаметр должен быть (200 ± 2) мм];

- взвешивают испытуемый образец, время и результаты взвешивания фиксируют в рабочем журнале;

- вычисляют площадь поверхности образца, через которую проходит поток водяного пара (за диаметр образца в расчете принимают среднее значение результатов пяти измерений, проведенных, как указано выше);

- испытуемый образец помещают в климатический шкаф, в котором к этому моменту должны быть созданы следующие температурно-влажностные условия: температура =(23±2)°С и влажность

=(50±3)%.

10.8.2 Одновременно проводят испытания:

- полных образцов, подготовленных по 10.6;

- двух групп частичных образцов, подготовленных по 10.7;

- образцов основания, подготовленных по 10.6.6.

10.8.3 Образцы, хранящиеся в климатическом шкафу, взвешивают каждые 48 ч, после чего продолжают испытания.

10.8.4 После каждого взвешивания вычисляют плотность потока водяного пара через образец , мг/(ч·м

), по формуле

![]() , (5)

, (5)

где - уменьшение массы образца с чашкой за время

, мг;

- интервал времени между двумя последовательными взвешиваниями, ч;

- площадь открытой поверхности образца, м

.

Результаты фиксируют в рабочем журнале.

10.8.5 Испытание считают законченным, если значения плотности потока водяного пара через образец, вычисленные по результатам трех последовательных взвешиваний, остаются без изменения или начинают увеличиваться. За плотность потока принимают наименьшее значение из результатов трех последовательных взвешиваний.

10.9 Обработка результатов

10.9.1 Сопротивление паропроницанию каждого полного образца СФТК [с основанием (утеплителем)] , частичного образца на основании

и образца основания

, м

·ч·Па/мг, вычисляют по формуле

![]() , (6)

, (6)

где - парциальное давление насыщенных паров воды при температуре испытания, определяемое по таблице 2, Па;

- парциальное давление паров воды над образцом, Па;

- плотность потока водяного пара через образец, мг/(ч·м

);

- толщина воздушного слоя, равная расстоянию от уровня воды в стеклянной чашке до нижней грани образца при последнем взвешивании, м;

- коэффициент паропроницаемости воздуха внутри стеклянной чашки, равный 1,01 мг/(м·ч·Па).

Парциальное давление паров воды над образцом , Па, вычисляют по формуле

![]() , (7)

, (7)

где - среднее значение относительной влажности воздуха в климатическом шкафу с образцами за последние 48 ч испытания, %.

Таблица 2 - Зависимость давления насыщенного пара от температуры

Показатель | Зависимость давления насыщенного водяного пара от температуры | ||||||||||

Температура, °С | 18,0 | 18,2 | 18,4 | 18,6 | 18,8 | 19,0 | 19,2 | 19,4 | 19,6 | 19,8 | 20,0 |

Давление насыщенного водяного пара, Па | 2063 | 2089 | 2115 | 2142 | 2169 | 2198 | 2225 | 2251 | 2281 | 2309 | 2338 |

Температура, °С | 20,2 | 20,4 | 20,6 | 20,8 | 21,0 | 21,2 | 21,4 | 21,6 | 21,8 | 22,0 | - |

Давление насыщенного водяного пара, Па | 2366 | 2395 | 2426 | 2455 | 2486 | 2517 | 2547 | 2579 | 2611 | 2643 | - |

10.9.2 Сопротивление паропроницанию СФТК без утеплителя , м

·ч·Па/мг, вычисляют по формуле

![]() . (8)

. (8)

10.9.3 Сопротивление паропроницанию полных , частичных образцов

и образцов основания (утеплителя)

вычисляют как среднее арифметическое значение результатов измерения сопротивления паропроницанию трех образцов одной группы (

,

,

), прошедших испытания.

10.9.4 Сопротивление паропроницанию отдельного слоя , м

·ч·Па/мг, определяют по формуле

![]() , (9)

, (9)

где - сопротивление паропроницанию частичного образца с основанием (утеплителем), включающего в себя испытуемый слой СФТК;

![]() - сопротивление паропроницанию частичного образца с основанием, включающего в себя все слои, кроме испытуемого (в частном случае возможна тождественность

- сопротивление паропроницанию частичного образца с основанием, включающего в себя все слои, кроме испытуемого (в частном случае возможна тождественность ![]() и

и ).

10.9.4.1 Коэффициент паропроницаемости материала слоя СФТК , мг/(м·ч·Па), определяют по формуле

![]() , (10)

, (10)

где - толщина слоя испытуемого материала, мм;

- сопротивление паропроницанию слоя, м

·ч·Па/мг.

УДК 624.001.4:006.354 | ОКС 91.120.01 | |

Ключевые слова: фасадные композиционные теплоизоляционные системы с наружными штукатурными слоями, методы испытаний, ударная прочность, прочность сцепления (адгезия), морозостойкость контактной зоны, водопоглощение, сопротивление паропроницанию | ||

Редакция документа с учетом

изменений и дополнений подготовлена