ГОСТ Р 54334-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТОКОПРИЕМНИКИ ЖЕЛЕЗНОДОРОЖНОГО ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

Общие технические условия

Current collectors of railway electric rolling stock. General specifications

ОКС 45.060.01

ОКП 34 5410

Дата введения 2011-11-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский институт железнодорожного транспорта" (ОАО "ВНИИЖТ") совместно с Омским государственным университетом путей сообщения (ОмГУПС)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 45 "Железнодорожный транспорт"

3 УТВЕРЖДЕН Приказом Федерального агентства по техническому регулированию и метрологии от 23 июня 2011 г. N 143-ст

4 В настоящем стандарте полностью реализованы требования технического регламента "О безопасности инфраструктуры железнодорожного транспорта", утвержденного постановлением Правительства Российской Федерации от 15 июля 2010 г. N 525 применительно к объекту технического регулирования - электровозы и электропоезда, а также требования технического регламента "О безопасности высокоскоростного железнодорожного транспорта", утвержденного постановлением Правительства Российской Федерации от 15 июля 2010 г. N 533 применительно к объекту технического регулирования - электропоезда:

- пункты 5.1.2, 5.1.7, 5.1.11 (в части требований основных технических показателей и устройства аварийного опускания);

- пункты 7.3.8, 7.3.9, 7.3.13, 7.5.1 - устанавливают методы проверки минимально необходимых требований безопасности

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на токоприемники железнодорожного электроподвижного состава (далее - токоприемники), предназначенные для съема постоянного и/или переменного тока с контактной сети железнодорожного транспорта общего пользования, рассчитанной на напряжение по ГОСТ 6962.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2584-86 Провода контактные из меди и ее сплавов. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 6267-74 Смазка ЦИАТИМ-201. Технические условия

ГОСТ 6962-75 Транспорт электрифицированный с питанием от контактной сети. Ряд напряжений

ГОСТ 12549-2003 Вагоны пассажирские магистральных железных дорог колеи 1520 мм. Окраска. Технические условия

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15543.1-89 Изделия электротехнические. Общие требования в части стойкости к климатическим внешним воздействующим факторам

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16962.1-89 Изделия электротехнические. Методы испытаний на устойчивость к климатическим внешним воздействующим факторам

ГОСТ 17516.1-90 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам

ГОСТ 18620-86 Изделия электротехнические. Маркировка

ГОСТ 23216-78 Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1 аэродинамическая характеристика: Зависимость изменения вертикальной составляющей силы, действующей на токоприемник, от воздействия встречного воздушного потока.

3.2 время опускания токоприемника: Время опускания токоприемника с наибольшей рабочей высоты до сложенного положения от момента начала движения полоза.

3.3 время подъема токоприемника: Время подъема токоприемника от сложенного положения до наибольшей рабочей высоты от момента начала движения полоза.

3.4 вставки: Токосъемные элементы, обеспечивающие контакт с контактным проводом.

3.5 допустимый длительный ток в движении: Наибольший ток, протекающий через токоприемник при движении в течение 20 мин, при котором нагревы элементов токоприемника не превышают допустимых температур.

3.6 допустимый длительный ток на стоянке: Наибольший ток, протекающий через токоприемник на стоянке в течение 20 мин, при котором нагревы элементов токоприемника и контактного провода не превышают допустимых температур.

3.7 железнодорожный электроподвижной состав; ЭПС: Электровозы и электропоезда с питанием от контактной сети железнодорожного транспорта общего пользования.

3.8 каретка: Устройство для крепления полоза на верхней раме токоприемника, включающее в себя неподвижную (относительно верхней рамы) и подвижную части, соединенные упругим элементом.

3.9 полоз: Часть токоприемника, образуемая каркасом, вставками и крепящими деталями.

3.10 поперечная жесткость: Отношение силы, приложенной к верхнему шарниру верхних подвижных рам в поперечном направлении, к горизонтальному смещению шарнира в направлении действия силы.

3.11 приведенная масса: Условная масса тела, которое движется вертикально со скоростью точки контакта полоза и провода при их безотрывном движении и обладает такой же кинетической энергией, как масса подвижных частей токоприемника.

3.12 продольная жесткость: Отношение силы, приложенной одновременно к верхним шарнирам верхних подвижных рам в продольном направлении поочередно в обе стороны, к горизонтальному смещению шарнира в направлении действия силы.

3.13 рабочая высота: Диапазон высотных положений полоза, при которых сохраняются нормированные параметры токоприемника.

3.14 статическая характеристика: Зависимость активного (при движении вверх) и пассивного (при движении вниз) нажатий полоза токоприемника на контактный провод от рабочей высоты.

3.15 токоприемник (железнодорожного электроподвижного состава): Устройство, предназначенное для передачи электроэнергии от контактной сети на железнодорожный электроподвижной состав.

3.16 удерживающее усилие: Сила, удерживающая токоприемник в сложенном состоянии.

3.17 устойчивость к отрывам: Отсутствие нарушения контакта между полозом и колеблющимся в вертикальной плоскости контактным проводом или имитирующим его устройством при изменении частоты и амплитуды гармонических колебаний последнего.

3.18 характеристика опускающей силы: Зависимость опускающего усилия, создаваемого подъемно-опускающим механизмом токоприемника или собственным весом его подвижных частей, от рабочей высоты.

4 Классификация

4.1 Классификация токоприемников по типам и допустимому длительному току в движении приведена в таблице 1.

Таблица 1 - Классификация токоприемников

Тип токоприемника | Допустимый длительный ток в движении, А | Применение на ЭПС |

Л (легкий) | До 1200 включ. | Грузовые и пассажирские электровозы переменного тока, электропоезда переменного и постоянного тока |

Т (тяжелый) | Свыше 1200 | Грузовые и пассажирские электровозы постоянного тока и двойного питания |

4.2 Токоприемники различают по конструктивному исполнению:

а) по количеству ступеней:

1) одноступенчатые;

2) двухступенчатые;

б) по очертанию верхней ступени:

1) симметричные (С);

2) асимметричные (А);

в) по количеству полозов:

1) однополозные;

2) двухполозные.

4.3 Обозначение токоприемника должно содержать:

- наименование изделия;

- тип токоприемника;

- обозначение очертания верхней ступени;

- номер модели токоприемника по классификации предприятия-изготовителя;

- исполнение (если имеется);

- наименование предприятия-изготовителя;

- наибольшую скорость движения, на которую рассчитан токоприемник, км/ч.

Примеры

1 Токоприемник ТС 25 - СЭТ 160, где буквы и цифры означают: Т - тяжелого типа, С - симметричный, 25 - порядковый номер модели, ЗАО "СЭТ" - предприятие-изготовитель, 160 - наибольшая допустимая скорость, км/ч;

2 Токоприемник ЛА 26-01-СЭТ 160, где буквы и цифры означают: Л - легкого типа, А - асимметричный, 26 - порядковый номер модели, 01 - исполнение, ЗАО "СЭТ" - предприятие-изготовитель, 160 - наибольшая допустимая скорость, км/ч.

5 Технические требования

5.1 Основные показатели

5.1.1 Конфигурация и размеры полозов для всех типов токоприемников должны соответствовать указанным на рисунке 1.

Рисунок 1 - Конфигурация и размеры полозов

5.1.2 Основные технические показатели токоприемников в пределах рабочей высоты должны соответствовать указанным в таблице 2.

Таблица 2 - Основные технические показатели токоприемников

Наименование показателя | Значение показателя для токоприемника типа | |

тяжелый | легкий | |

Нажатие: | ||

- наименьшее активное, Н, не менее; | 90 | 70 |

- наибольшее пассивное, Н, не более | 130 | 110 |

Разница между наибольшим и наименьшим нажатиями при одностороннем движении токоприемника, Н, не более | 15 | 15 |

Двойная величина трения в шарнирах, приведенная к контактной поверхности полозов, Н, не более | 25 | 20 |

Опускающее усилие, Н, не менее | 200 | 120 |

Удерживающее усилие, Н, не менее | 200 | 120 |

Время подъема токоприемника, с, не более | 10 | 10 |

Время опускания токоприемника, с, не более | 6 | 6 |

Поперечная жесткость токоприемника, Н/мм, не менее | 17 | 17 |

Продольная жесткость токоприемника, Н/мм, не менее | 12 | 12 |

Приведенная масса, кг, не более | 45 | 33 |

Примечания 1 У токоприемников, предназначенных для работы на железнодорожном электроподвижном составе с наибольшими скоростями до 120 км/ч, допускается увеличение приведенной массы до 55 кг. 2 При температуре окружающего воздуха ниже минус 30 °C допускается увеличение времени подъема и опускания токоприемника в полтора раза. | ||

5.1.3 При съеме токоприемником допустимого длительного тока при движении и на стоянке температура токоведущих элементов не должна превышать предельно допустимых значений, указанных в таблице 3.

Таблица 3 - Предельно допустимая температура токоведущих элементов токоприемника

Наименование токоведущего элемента | Допустимая |

Вставки при движении ЭПС зимой и летом: | |

- на основе углерода; | 200 |

- на медной основе; | 120 |

- на железной основе | 120 |

Контактный медный провод сечением 85 мм | 95 |

Гибкие медные соединения | 90 |

Контактные соединения медных или латунных деталей, спаянных оловянным припоем | 80 |

Разъемные контактные соединения деталей, контактные поверхности которых покрыты слоем олова или цинка | 80 |

Токоведущие детали в местах, не имеющих контактных соединений | 130 |

* Скорость обдувающего воздушного потока не более 1,0 м/с. | |

5.1.4 Рабочая высота должна изменяться от 400 до 1900 мм относительно контактной поверхности вставок полностью опущенного токоприемника. Наибольшая высота подъема полоза должна быть не менее 2100 мм.

5.1.5 Конструкция токоприемника должна обеспечивать:

- смещение центра полоза от вертикали на наибольшей рабочей высоте не более:

25 мм - в продольном направлении;

15 мм - в поперечном направлении;

- угол поворота полоза вокруг оси его крепления от 5° до 7° относительно его горизонтального положения;

- предельное вертикальное перемещение подвижной части каретки относительно неподвижной от 50 до 100 мм;

- вертикальное перемещение подвижной части каретки относительно неподвижной от 20% до 50% от предельного при приложении к центру полоза (полозов) вертикальной силы, направленной к основанию токоприемника и равной пассивному нажатию;

- угол наклона продольной оси полоза относительно плоскости основания токоприемника не более 2°;

- увеличение вертикальной составляющей силы нажатия полоза на контактный провод с ростом скорости ЭПС.

5.1.6 При подъеме на стоянке и при движении ЭПС со скоростью до 40 км/ч токоприемник должен обеспечивать соприкосновение полоза с контактным проводом на рабочей высоте без последующего отрыва полоза.

5.1.7 Сумма вертикальной составляющей аэродинамической силы на поднятый токоприемник и активного нажатия не должна превышать 198 Н для тяжелого токоприемника и 144 Н - для легкого при условии, что ЭПС движется с наибольшей скоростью для данного исполнения токоприемника и встречном ветре не более 10 м/с.

5.1.8 Токоприемник должен опускаться и подниматься в пределах рабочей высоты при условиях, указанных в 5.1.7.

5.1.9 Неработающий токоприемник должен надежно удерживаться в опущенном положении при условиях, указанных в 5.1.7. Для обеспечения этого требования допускается предусматривать специальное запирающее устройство, управляемое из кабины машиниста.

5.1.10 Полоз токоприемника не должен отрываться от контактного провода, колеблющегося в вертикальной плоскости с амплитудой (40±2) мм и частотами от 0,5 до 1 Гц.

5.1.11 Токоприемники, предназначенные для эксплуатации со скоростями движения 160 км/ч и более, должны быть оборудованы устройством аварийного опускания. Устройство должно обеспечить складывание токоприемника при наезде на препятствие, расположенное ниже поверхности трения контактного провода.

5.1.12 Изоляция токоприемников относительно кузова ЭПС должна быть обеспечена путем установки их на опорные изоляторы, выбранные по технической документации, утвержденной в установленном порядке, в зависимости от принятого напряжения в контактной сети. По величине этого напряжения также выбирают изолирующие элементы в пневматической цепи (подвод сжатого воздуха к токоприемнику).

5.1.13 Детали и сборочные единицы, быстроизнашивающиеся в эксплуатации или сменные (вставки, гибкие соединения и др.), должны иметь конструкцию, позволяющую производить их замену.

5.1.14 Все шарнирные соединения механизма токоприемника, находящиеся в цепи электрического тока, должны быть зашунтированы гибкими электрическими соединениями (шунтами).

5.1.15 Все резьбовые соединения должны быть предохранены от самоотвинчивания.

5.1.16 Основание, подвижные рамы токоприемника и каркас полоза (кроме частей, соприкасающихся с контактным проводом и шунтов) должны быть окрашены в красный цвет.

5.1.17 Открытые поверхности деталей из черных металлов (кроме оговоренных в 5.1.16) должны быть защищены от коррозии в соответствии с ГОСТ 12549. Защита от коррозии должна быть рассчитана на срок не менее гарантийного, указанного в 9.2.

5.1.18 Все элементы токоприемника, подверженные воздействию электрической дуги, возникающей в точке контакта вставки и контактного провода, должны быть изготовлены из негорючих или трудногорючих материалов.

5.1.19 В конструкции токоприемника должно быть предусмотрено устройство для транспортирования его подъемным краном.

5.2 Требования надежности

5.2.1 Токоприемник должен сохранять работоспособность, обеспечивая не менее 10 тыс. циклов подъемов - опусканий, выполняемых подъемно-опускающим механизмом и 100 тыс. циклов при отключенном подъемно-опускающем механизме.

5.2.2 Каретки должны сохранять работоспособность, обеспечивая не менее 1 млн. 200 тыс. циклов колебаний.

5.2.3 Назначенный срок службы токоприемников - не менее 20 лет либо пробег ЭПС - 10 млн. км.

5.3 Требования стойкости к внешним воздействиям

По стойкости к климатическим воздействиям токоприемники должны соответствовать исполнению для макроклиматических районов с умеренным и холодным климатом категории 1 по ГОСТ 15543.1 и ГОСТ 15150, которое характеризуется следующими номинальными значениями:

- высота над уровнем моря не более 1200 м;

- температура окружающего воздуха от минус 50 °C до плюс 40 °C;

- относительная влажность окружающего воздуха не более 95% при температуре 20 °C.

5.4 Комплектность

В комплект поставляемого токоприемника должны входить:

- полоз;

- комплект шунтов;

- руководство по эксплуатации и ремонту и паспорт по ГОСТ 2.601.

5.5 Маркировка

На основание каждого токоприемника прикрепляют табличку по ГОСТ 12969 с размерами в соответствии с ГОСТ 12971, на которой должны быть нанесены любым способом (гравировка, травление, деколь и др.) в соответствии с ГОСТ 18620 следующие сведения:

- наименование изделия;

- тип токоприемника;

- обозначение очертания верхней ступени;

- наибольшая скорость движения, на которую рассчитан токоприемник, км/ч;

- допустимый длительный ток в движении, А;

- обозначение настоящего стандарта;

- наименование;

- месяц и год выпуска;

- номер токоприемника по нумерации предприятия-изготовителя.

5.6 Упаковка

5.6.1 Токоприемники упаковывают в ящики по ГОСТ 2991 или, по согласованию с заказчиком, в другую тару, изготовленную по технической документации, утвержденной в установленном порядке.

5.6.2 В целях предупреждения повреждений токоприемник должен быть жестко закреплен в упаковке.

5.6.3 Перед упаковкой токоприемника все электрические контакты, кроме вставок, покрывают слоем смазки ЦИАТИМ 201 по ГОСТ 6267.

6 Правила приемки

6.1 Токоприемники подвергают испытаниям для обязательного подтверждения соответствия приемо-сдаточным, периодическим, квалификационным и типовым по программе, указанной в таблице 4 и 6.5.

6.2 Приемо-сдаточным испытаниям подвергают каждый токоприемник.

6.3 Периодические испытания проводят на одном токоприемнике, произвольно взятом из партии, один раз в два года. За партию принимают 10 токоприемников, выпущенных с последовательными номерами, либо меньшее количество, изготовленных в течение одного года.

Таблица 4 - Программа испытаний токоприемника

Наименование испытаний и проверок | Виды испытаний | Номер структурного элемента | |||||

приемо- | периоди- | квали- | обяза- | техни- | методов испы- | ||

Общая проверка | Проверка защитных покрытий | - | + | + | - | 5.1.17 | 7.2.1 |

Проверка маркировки | + | + | + | - | 5.5 | 7.2.2 | |

Определение угла поворота полоза | - | + | + | - | 5.1.5 | 7.2.3 | |

Проверка основных показателей | Определение наименьшего активного и наибольшего пассивного нажатий | + | + | + | - | 5.1.2 | 7.3.1 |

Проверка разницы между наибольшим и наименьшим нажатиями | + | + | + | - | 5.1.2 | 7.3.2 | |

Проверка двойной величины трения в шарнирах | + | + | + | - | 5.1.2 | 7.3.3 | |

Определение характеристики опускающей силы | - | - | + | - | 5.1.2 | 7.3.4 | |

Определение удерживающего усилия | - | - | + | - | 5.1.2 | 7.3.5 | |

Проверка времени подъема и опускания | + | + | + | - | 5.1.2 | 7.3.6 | |

Определение приведенной массы | - | + | + | - | 5.1.2 | 7.3.7 | |

Проверка поперечной жесткости | - | - | + | + | 5.1.2 | 7.3.8 | |

Проверка продольной жесткости | - | - | + | + | 5.1.2 | 7.3.9 | |

Проверка жесткости упругих элементов кареток | - | + | + | - | 5.1.5 | 7.3.11 | |

Проверка на устойчивость к отрывам | - | - | + | - | 5.1.10 | 7.3.12 | |

Проверка работы устройства аварийного опускания | - | - | + | + | 5.1.11 | 7.3.13 | |

Проверка электрических показателей | Определение допустимого длительного тока на стоянке | - | - | + | - | 5.1.3 | 7.4.1 |

Определение допустимого длительного тока при движении | - | - | + | - | 5.1.3 | 7.4.2 | |

Аэродинамические испытания | Определение вертикальной составляющей аэродинамической силы | - | - | + | + | 5.1.7 | 7.5.1 |

Проверка возможности подъема и опускания | - | - | + | - | 5.1.8 | 7.5.2 | |

Проверка надежности удержания | - | - | + | - | 5.1.9 | 7.5.3 | |

Испытания на ресурс | Проверка износостойкости токоприемника | - | - | + | - | 5.2.1 | 7.6.1 |

Проверка износостойкости подвижных рам | - | - | + | - | 5.2.1 | 7.6.2 | |

Проверка износостойкости кареток | - | - | - | - | 5.2.2 | 7.6.3 | |

Испытания на климатические воздействия | Испытания на теплостойкость | - | - | + | - | 5.3 | 7.7.1 |

Испытания на холодостойкость | - | - | + | - | 5.3 | 7.7.2 | |

Примечание - Знак "+" означает, что испытание проводят, а знак "-" - испытание не проводят. | |||||||

6.4 Квалификационные испытания проводят на одном токоприемнике, произвольно взятом из первой партии. За партию принимают количество токоприемников, указанных в 6.3.

6.5 Типовым испытаниям подвергают токоприемник при внесении изменений в его конструкцию, материалов или технологии изготовления в объеме квалификационных испытаний по тем показателям, на которые могли повлиять эти изменения.

6.6 Испытания для обязательного подтверждения соответствия проводят на одном токоприемнике, произвольно взятом из партии, один раз в пять лет.

6.7 Результаты испытаний токоприемника оформляют протоколом.

6.8 Последовательность проведения испытаний и проверок токоприемника соответствует очередности перечисления, приведенной в таблице 4.

6.9 Если при периодических и квалификационных испытаниях токоприемники не удовлетворяют хотя бы одному из указанных требований, то испытания приостанавливают, устраняют неисправность, а затем проводят повторные испытания удвоенного количества токоприемников. Если при повторных испытаниях окажется, что токоприемники не удовлетворяют требованиям стандарта, то всю партию бракуют.

6.10 Если при приемо-сдаточных, типовых и испытаниях для обязательного подтверждения соответствия токоприемники не удовлетворяют хотя бы одному из указанных требований, то токоприемники возвращают изготовителю на доработку для устранения неисправностей и определения возможности их повторного предъявления.

7 Методы испытаний

7.1 Общие требования к методам испытаний

7.1.1 Испытуемый токоприемник должен быть установлен в помещении с температурой от 15 °C до 30 °C и влажностью окружающего воздуха не более 95% на неподвижном (кроме 7.4, 7.5 и 7.7) горизонтальном основании.

7.1.2 Значение параметров срабатывания и снятие характеристик токоприемника следует контролировать по результатам не менее трех измерений. Полученные данные всех измерений усредняют и округляют в соответствии с точностью измерений.

7.1.3 При измерении усилий динамометром его подвешивают так, чтобы исключить влияние его собственного веса на показания.

7.1.4 При испытаниях применяют поверенные средства измерения с пределами допускаемой погрешности, обеспечивающие измерения не ниже указанной в таблице 5.

Таблица 5 - Средства измерения, применяемые при испытаниях

Проверяемый параметр | Значение измеряемой величины | Средства измерения | |

класс точности | предел допускаемой погрешности | ||

Линейные размеры, мм | 0-3000 | ±1,0 | |

Напряжение, В | 0-4000 |

| - |

Сила тока, А | 0-4000 | ||

Механическое усилие, кН | 0,02-0,2 | 2 | - |

5,0-50 | |||

Скорость воздушного потока (ветра), м/с | 1-25 | ±0,5 | |

Угол поворота, ° | До 180 | ±1 | |

Температура, °C | От минус 50 до 300 | ±1 | |

Время, с | До 10 | 0,05 | |

7.2 Общая проверка

7.2.1 Проверку качества защитных покрытий проводят на соответствие конструкторской документации органолептическим контролем.

7.2.2 Проверку маркировки проводят визуально на соответствие требованиям соответствующего чертежа и 5.5.

7.2.3 Определение угла поворота полоза вокруг его продольной оси вращения относительно горизонтального положения проводят с помощью угломерного инструмента.

7.3 Проверка основных показателей

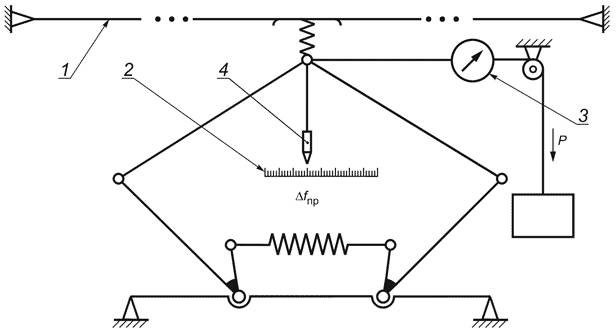

7.3.1 Наименьшее активное и наибольшее пассивное

нажатия определяют из статической характеристики токоприемника.

Подъемный механизм должен быть включен. Динамометр 1 подвешивают к середине общего основания, на котором крепят неподвижные части кареток (основание кареток) с поворотом на 180° (см. рисунок 2). На основании токоприемника вертикально устанавливают измерительную линейку 2 по ГОСТ 427 длиной не менее 3 м. Перемещение полоза (вверх и вниз) осуществляют с помощью гибкого тросика, соединенного одним концом с динамометром, а другим со специальным устройством, обеспечивающим равномерное вращение.

1 - динамометр; 2 - измерительная линейка

Рисунок 2 - Кинематическая схема для снятия статической характеристики

Снятие показаний осуществляют через каждые 100 мм на рабочей высоте при движении полоза со скоростью (0,2±0,02) м/с в одном направлении (вверх или вниз). Погрешность измерений ±5 Н.

7.3.2 Разницу между наибольшим и наименьшим нажатиями определяют из статической характеристики при одностороннем движении на рабочей высоте.

7.3.3 Двойную величину трения в шарнирах определяют из статической характеристики как наибольшую разницу пассивного и активного нажатий для одной высоты.

7.3.4 Опускающее усилие определяют по характеристике опускающей силы.

Опускающий механизм (при его наличии) должен быть включен, полоз поднят на наибольшую рабочую высоту. Остальную подготовку к испытаниям проводят аналогично 7.3.1 (см. рисунок 3) с той лишь разницей, что динамометр 1 подвешивают обычным порядком (без поворота его на 180°).

1 - динамометр; 2 - измерительная линейка

Рисунок 3 - Кинематическая схема для снятия характеристики опускающей силы и удерживающего усилия

Снятие показаний при перемещении полоза сверху вниз за счет опускающего механизма токоприемника либо собственного веса подвижных частей осуществляют аналогично 7.3.1.

По полученным данным измерений строят характеристику опускающей силы.

7.3.5 Определение удерживающего усилия проводят с помощью динамометра 1 (см. рисунок 3).

Подготовку токоприемника к испытаниям выполняют аналогично с требованиями 7.3.4, за исключением того, что токоприемник должен находиться в сложенном состоянии.

Величину удерживающего усилия определяют при приложении силы к полозу, направленной вверх в начальный момент отрыва подвижных рам токоприемника от опорных поверхностей, фиксируя его визуально.

7.3.6 Проверку времени подъема и опускания токоприемника определяют по секундомеру.

На наибольшей рабочей высоте должен быть установлен ограничитель подъема.

Начало и конец движения полоза фиксируют визуально.

Погрешность измерений ±0,5 с.

7.3.7 Определение приведенной массы токоприемника в зоне его рабочей высоты проводят по периоду малых (до 50 мм) свободных колебаний подвижных частей токоприемника.

Подъемно-опускающий механизм должен быть отключен. Полоз 1 заклинивают (см. рисунок 4). Токоприемник за основание кареток подвешивают к тросику специального устройства, обеспечивающему различные высотные положения равновесия, через тарированную пружину жесткостью от 1000 до 1500 Н/м. На основании токоприемника вертикально устанавливают измерительную линейку 2 по ГОСТ 427 длиной не менее 3 м.

1 - заклиненный полоз; 2 - измерительная линейка

Рисунок 4 - Кинематическая схема для определения приведенной массы

Токоприемник отклоняют на 50 мм от положения равновесия, затем отпускают и определяют период колебаний в секундах.

Приведенную массу , кг, определяют по формуле

![]() , (1)

, (1)

где - период свободных колебаний токоприемника, с;

- жесткость пружины, Н/м.

Результат округляют до одного десятичного разряда.

Определение приведенной массы проводят через каждые 100 мм, по возможности на всей рабочей высоте. Погрешность измерений ±0,1 с.

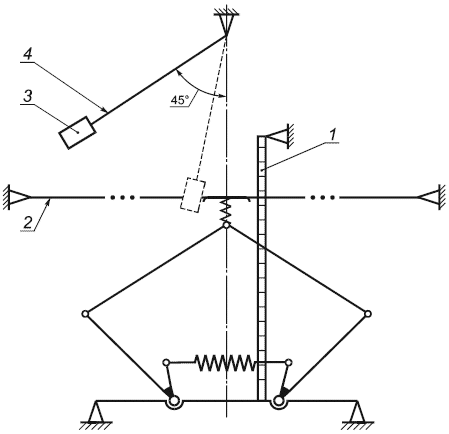

7.3.8 Проверку поперечной жесткости токоприемника производят в его верхнем рабочем положении.

Подъемный механизм должен быть включен. Подъем токоприемника на его наибольшей рабочей высоте должен быть ограничен контактным проводом 1. На основании токоприемника горизонтально устанавливают измерительную линейку 2 по ГОСТ 427 длиной 1 м (см. рисунок 5).

1 - контактный провод; 2 - измерительная линейка; 3 - динамометр; 4 - отвес

Рисунок 5 - Кинематическая схема для определения поперечной жесткости

Горизонтальное усилие (500±10) Н прикладывают к основанию каретки посредством гибкого тросика с закрепленными на нем грузами перпендикулярно направлению движения ЭПС, поочередно с обеих сторон. Усилие контролируют врезанным в тросик динамометром 3.

Определяют горизонтальное смещение отвеса 4 с точностью ±0,5 мм.

Поперечную жесткость токоприемника , Н/м, рассчитывают по формуле

![]() , (2)

, (2)

где - горизонтальное усилие, Н;

- горизонтальное смещение отвеса, мм.

Результат округляют до одного десятичного разряда.

После каждого приложения силы не должно быть следов остаточной деформации.

7.3.9 Проверку продольной жесткости токоприемника осуществляют аналогично 7.3.8 с той лишь разницей, что горизонтальное усилие прикладывают к основанию кареток равномерно, по направлению движения ЭПС, поочередно с обеих сторон (см. рисунок 6).

1 - контактный провод; 2 - измерительная линейка; 3 - динамометр; 4 - отвес

Рисунок 6 - Кинематическая схема для определения продольной жесткости

7.3.10 Токоприемник считается выдержавшим испытания по 7.3.1-7.3.9, если полученные величины соответствуют значениям показателей таблицы 2.

7.3.11 Проверку жесткости упругих элементов кареток производят на полностью опущенном токоприемнике.

На основании кареток вертикально устанавливают измерительную линейку 2 по ГОСТ 427 длиной 1 м (см. рисунок 7). К середине полоза крепят тросик, в который врезан динамометр, связанный со специальным устройством, обеспечивающим различные фиксированные высотные положения полоза.

1 - измерительная линейка; 2 - динамометр

Рисунок 7 - Кинематическая схема для определения жесткости кареток

Перемещение полоза обеспечивают путем приложения к нему через тросик силы , направленной вниз. При этом приложенную к полозу силу

измеряют динамометром 2 при его перемещениях через каждые 5 мм до предельного перемещения подвижных частей кареток и строят характеристику.

Для определения перемещения подвижных частей кареток под действием пассивного нажатия токоприемника на построенной характеристике находят точку, соответствующую пассивному нажатию, и снимают перемещения подвижных частей кареток, которое должно соответствовать значению, указанному в 5.1.5. Погрешность измерений ±5 Н, ±1 мм.

7.3.12 Проверку на устойчивость к отрывам производят с помощью колебательной установки, пример кинематической схемы которой приведен на рисунке 8.

1 - ферма; 2 - кривошипно-шатунный механизм

Рисунок 8 - Кинематическая схема колебательной установки

Колебательная установка представляет собой ферму 1, один конец которой имеет шарнирное соединение с неподвижной стойкой, а второй приводят в колебание с амплитудой (40±2) мм с частотами от 0,5 до 1 Гц и шагом 0,5 Гц посредством кривошипно-шатунного механизма 2 с электрическим приводом. Отношение длин шатуна и кривошипа должно быть не менее 10.

Подъемный механизм токоприемника должен быть включен, полоз на рабочей высоте должен упираться в подвижный конец фермы 1.

Нарушения контакта (отрывы) регистрируют путем контроля тока в электрической цепи, образованной полозом токоприемника, контактным проводом колебательной установки и источником тока. Ток в цепи не должен превышать 1 А. Регистрацию величин тока следует производить с частотой не менее 0,01 Гц.

7.3.13 Правила проведения проверки работы устройства аварийного опускания

Подъемный механизм должен быть включен. На основании токоприемника вертикально устанавливают измерительную линейку 1 ГОСТ 427 длиной 3 м (рисунок 9).

1 - измерительная линейка; 2 - контактный провод; 3 - груз; 4 - тросик

Рисунок 9 - Кинематическая схема для испытания работы устройства аварийного опускания

Проверка срабатывания устройства аварийного опускания должна проводиться в двух положениях токоприемника:

- полоз зафиксирован на наибольшей рабочей высоте;

- полоз зафиксирован на 25% от наибольшей рабочей высоты.

Подъем токоприемника на вышеуказанные высоты должен быть ограничен контактным проводом 2 или имитирующим его устройством.

Горизонтальный импульс прикладывают к середине полоза посредством физического маятника, представляющего собой груз 3 цилиндрической формы, изготовленный из стали массой (10±0,1) кг, закрепленный на стальном тросике 4 диаметром от 5 до 8 мм и длиной 4 м, отклоненного от вертикали на угол 45° вдоль направления движения ЭПС поочередно с обеих сторон.

Время между ударом маятника о полоз и последующим его опусканием на 300 мм (время срабатывания аварийного устройства) определяют по секундомеру.

Начало и конец движения полоза фиксируют визуально.

Погрешность измерений ±0,1 с.

Токоприемник считается выдержавшим испытания на безопасность, если время срабатывания устройства не превышает 2 с.

7.4 Проверка электрических показателей

7.4.1 Допустимый длительный ток на стоянке, снимаемый неподвижным токоприемником, определяют на основании измерения температуры неизношенного провода марки МФ-85 по ГОСТ 2584 в месте контакта с полозом при съеме постоянного тока на стенде.

Активное нажатие токоприемника должно быть отрегулировано на минимальную величину, соответствующую данному типу.

Перед испытаниями контактная поверхность вставок должна быть приработана к контактному проводу.

Питание контактного провода должно быть односторонним.

Значение тока в течение опыта не должно изменяться более чем на ±10% от принятого в данном режиме испытаний.

Определение температуры нагрева вставок и других токоведущих узлов токоприемника, а также контактного провода осуществляют при помощи тепловизора или пирометра.

Измерение проводят дистанционно через 20 мин после начала потребления тока.

Во время испытаний создают пять режимов нагрузки токами, равными 0,15; 0,45; 0,75; 1,0 и 1,2 допустимого длительного тока контактного провода, указанного в ГОСТ 2584.

Продолжительность каждого испытания должна быть не менее 30 мин. Испытание может быть закончено раньше, если температура провода в течение 10 мин увеличивается не более чем на 2 °C.

По результатам испытаний строят графики зависимости температуры нагрева токоведущих узлов токоприемника и контактного провода от снимаемого тока. По этим зависимостям с учетом допустимых температур нагрева (см. таблицу 3) определяют допустимое длительное значение тока, снимаемого неподвижным токоприемником на стоянке.

7.4.2 Допустимый длительный ток при движении, снимаемый движущимся токоприемником, определяют на основании измерения температуры нагрева вставок полоза токоприемника.

Испытуемый токоприемник может устанавливаться на ЭПС либо на специально оборудованном испытательном вагоне. При этом прочие токоприемники должны быть опущены. ЭПС получает питание от контактной сети постоянного тока напряжением 3 кВ через испытуемый токоприемник по кабелям, присоединенным к раме одного из токоприемников ЭПС.

Нажатие токоприемника на контактный провод регулируют перед испытаниями в соответствии с данными, приведенными в таблице 2.

Испытания проводят при скорости ЭПС от 40 до 60 км/ч со съемом токоприемником тока, значение которого в разных испытаниях составляет 0,6; 0,8; 1,0; 1,2 допустимого длительного тока токоприемника.

Значение тока не должно изменяться более чем на 10% от принятого для данного режима испытаний.

Скорость ветра при испытаниях не должна быть более 2 м/с. При этом продолжительность одного испытания должна быть не менее 20 мин, и за это время должно быть снято не менее пяти показаний температуры с интервалом не менее 4 мин.

Измерение проводят дистанционно через 20 мин после начала потребления электровозом тока. На получаемых термограммах должна быть видна верхняя часть полоза (полозов) токоприемника. На термограммах определяют наиболее нагретую площадку контактных элементов протяженностью не менее 30 мм, среднюю температуру которой и принимают как наибольшую температуру нагрева.

По полученным из термограмм данным определяют зависимость наибольшей температуры нагрева контактных вставок от потребляемого тока.

По предельно допустимой температуре нагрева определяют допустимую токовую нагрузку на токоприемник или наибольший допустимый длительный ток при движении.

Испытания допускается проводить на стенде, имитирующим токосъем с контактного провода.

7.5 Проведение аэродинамических испытаний

7.5.1 Определение вертикальной составляющей аэродинамической силы

7.5.1.1 Определение вертикальной составляющей аэродинамической силы токоприемника проводят при натурных испытаниях на ЭПС.

7.5.1.2 В зоне испытаний должны отсутствовать искусственные сооружения.

7.5.1.3 На втором по ходу движения токоприемнике полоз 1 заклинивают в горизонтальном положении. К полозу токоприемника привязывают конец тросика, в который врезают динамометр 2 (см. рисунок 10).

1 - заклиненный полоз; 2 - динамометр; 3 - видеокамера

Рисунок 10 - Схема для определения вертикальной составляющей аэродинамической силы

7.5.1.4 На крыше ЭПС устанавливают видеокамеру 3, управляемую из кабины машиниста, в поле зрения которой должны попадать показания динамометра.

7.5.1.5 На видеокамеру записывают показание динамометра, представляющее вертикальную результирующую силу токоприемника (сумма активного нажатия и вертикальной составляющей аэродинамической силы) для фиксированного по высоте положения полоза, во всем рабочем диапазоне для скоростей движения ЭПС от 160 км/ч и до скорости, наибольшей для данного исполнения токоприемника. При этом значения скоростей изменяют ступенями по 20 км/ч, а высотное положение полоза выбирают в диапазоне от 5500 до 5700 мм. Для асимметричных токоприемников характеристику снимают в обоих направлениях движения токоприемника.

7.5.1.6 Вертикальную составляющую аэродинамической силы токоприемника для каждой скорости ЭПС определяют как разницу вертикальной результирующей силы и активной составляющей контактного нажатия, взятой из статической характеристики, для того же положения полоза.

7.5.1.7 Скорость движения ЭПС при измерениях определяют по скоростемеру.

7.5.1.8 Натурные испытания проводят при скорости ветра до 2 м/с.

7.5.2 Проверка возможности подъема и опускания

7.5.2.1 Подготовку испытаний осуществляют аналогично 7.5.1.1 и 7.5.1.2.

7.5.2.2 Возможность подъема и опускания токоприемника проверяют при движении ЭПС со скоростью, наибольшей для данного исполнения токоприемника, встречном ветре до 10 м/с и высоте контактного провода 6500 мм.

7.5.2.3 При испытаниях по секундомеру определяют время подъема и опускания токоприемника, визуально фиксируя моменты соприкосновения полоза с контактным проводом и подвижных рам с опорными поверхностями.

7.5.2.4 Токоприемник считается выдержавшим испытание, если обеспечивается возможность подъема и опускания и выполняются требования 5.2.3.

7.5.3 Проверка надежности удержания

7.5.3.1 Подготовку испытаний производят аналогично 7.5.1.1 и 7.5.1.2.

7.5.3.2 Проверку проводят в опущенном положении токоприемника при условиях, указанных в 7.5.2.2.

7.5.3.3 Контроль отрывов подвижных рам от опорных поверхностей производят визуально.

7.5.3.4 Токоприемник считается выдержавшим испытание, если отрывы отсутствуют.

7.6 Проведение испытания на ресурс

7.6.1 Проверку износостойкости токоприемника осуществляют путем его подъема и опускания подъемно-опускающим механизмом, работающим в номинальном режиме в пределах всей рабочей высоты, не менее 10 тыс. циклов с упругим упором жесткости (2500±10) Н/м.

Токоприемник считается выдержавшим испытания на ресурс, если по окончании этих циклов его наименьшее активное и наибольшее пассивное нажатия соответствуют требованиям, изложенным в таблице 2.

7.6.2 Проверку износостойкости подвижных рам токоприемника осуществляют путем его подъема и опускания с ходом в один метр в пределах всей рабочей высоты, не менее 100 тыс. циклов. При этом опускающий механизм должен быть отключен.

Токоприемник считается выдержавшим испытания на ресурс, если по окончании этих циклов его поперечная и продольная жесткости соответствуют требованиям, изложенным в таблице 2.

7.6.3 Проверку износостойкости кареток производят с помощью колебательной установки (см. рисунок 8).

Подвижные рамы токоприемника фиксируют, обеспечивая им стационарное положение. Частоту гармонических колебаний имитатора контактного провода задают равной 0,5 Гц, амплитуду для токоприемника тяжелого типа - равной 20 мм, а для легкого типа - 30 мм.

Каретки считают выдержавшими испытания на ресурс, если по окончании этих циклов их характеристики соответствуют требованиям 5.1.5.

7.7 Проведение испытаний на климатические воздействия

7.7.1 Испытания на теплостойкость проводят по методу 203-1 ГОСТ 16962.1 в термокамере.

Время выдержки токоприемника при температуре 40 °C должно быть не менее 4 ч.

После испытаний проверяют сохранение внешнего вида в соответствии с 7.2.1 и время подъема и опускания токоприемника в соответствии с 7.3.6.

7.7.2 Испытания на холодостойкость при эксплуатации проводят по методу 203-1 ГОСТ 16962.1.

Время выдержки токоприемника в камере холода при температуре минус 50 °C должно быть не менее 4 ч.

По истечении 4 ч от момента начала испытаний следует проверить те же параметры, что и при проводимых испытаниях по 7.7.1.

8 Транспортирование и хранение

Условия транспортирования - по группе Л ГОСТ 23216, а в части воздействия климатических факторов - по группе 7 (Ж1) ГОСТ 15150.

Условия хранения токоприемников - по группе 2 (С) ГОСТ 15150 при допустимом сроке сохраняемости до двух лет.

При хранении токоприемников свыше 6 мес производят (без их разборки) консервацию смазкой.

Перед установкой токоприемника на ЭПС при условии хранения свыше 6 мес проводят проверку всех шарнирных соединений токоприемника и подъемно-опускающего механизма, удалив старую смазку и заложив новую, в соответствии с требованиями в объеме приемо-сдаточных испытаний.

9 Гарантии изготовителя

9.1 Изготовитель устанавливает гарантийные обязательства о соответствии выпускаемых им токоприемников требованиям настоящего стандарта в эксплуатационных документах на эту продукцию или оговаривает в договорах (контрактах) на ее поставку.

9.2 Гарантийный срок эксплуатации токоприемника - не менее 3 лет со дня его ввода в эксплуатацию.

Электронный текст документа

и сверен по:

, 2011