ГОСТ Р 53844-2010

Группа Д25

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства

ФИЛЬТРЫ ТОНКОЙ ОЧИСТКИ МАСЛА АВТОМОБИЛЬНЫХ, ТРАКТОРНЫХ И КОМБАЙНОВЫХ ДВИГАТЕЛЕЙ

Технические требования и методы испытаний

Vehicles. Fine filters of oil for automobile, tractor and combine engines. Technical requirements and test methods

ОКС 43.060.30

ОКП 45 0000

Дата введения 2010-09-15

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 "Дорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 июля 2010 г. N 172-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на разборные и неразборные полнопоточные и частично-поточные фильтры, а также сменные фильтрующие элементы к ним, предназначенные для тонкой очистки масла в системах смазки автомобильных, тракторных и комбайновых двигателей внутреннего сгорания. Стандарт не распространяется на центробежные фильтры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 50779.30-95 Статистические методы. Приемочный контроль качества. Общие требования

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО/ТО 8550-1-2007 Статистические методы. Руководство по выбору и применению систем статистического приемочного контроля дискретных единиц продукции в партиях. Часть 1. Общие требования

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.306-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.032-78 Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования

ГОСТ 12.2.033-78 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования

ГОСТ 33-2000 (ИСО 3104-94) Нефтепродукты. Прозрачные и непрозрачные жидкости. Определение кинематической вязкости и расчет динамической вязкости

ГОСТ 305-82 Топливо дизельное. Технические условия

ГОСТ 2477-65 Нефть и нефтепродукты. Метод определения содержания воды

ГОСТ 8002-74 Двигатели внутреннего сгорания поршневые. Воздухоочистители. Методы стендовых безмоторных испытаний

ГОСТ 20684-75 Масла моторные отработанные. Метод определения нерастворимых осадков

ГОСТ 21624-81 Система технического обслуживания и ремонта автомобильной техники. Требования к эксплуатационной технологичности и ремонтопригодности изделий

ГОСТ 25347-82 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

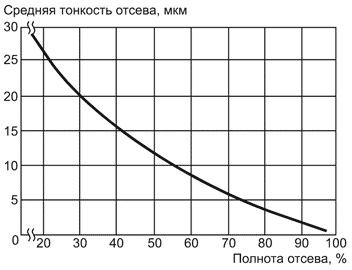

3.1 фильтр тонкой очистки масла: Фильтр, обладающий полнотой отсева не менее 25%, определенной с использованием в качестве искусственного загрязнителя кварцевой пыли с удельной поверхностью 5600 см/г.

3.2 гидравлическое сопротивление фильтра (фильтрующего элемента): Перепад давления на фильтре с незагрязненным фильтрующим элементом при номинальном расходе масла.

3.3 полнота отсева: Процентное соотношение разности между массовыми концентрациями загрязнения масла до и после фильтра к концентрации загрязнения до фильтра.

3.4 тонкость отсева средняя: Размер монодисперсных частиц загрязнителя, для которых полнота отсева равна 50%.

3.5 тонкость отсева номинальная: Размер монодисперсных частиц загрязнителя, для которых полнота отсева равна 95%.

3.6 герметичность фильтра: Свойство изделия не пропускать рабочую среду в разъемных соединениях, сварных швах и через поры литых деталей при опрессовке давлением, установленным настоящим стандартом.

3.7 герметичность фильтрующего элемента: Свойство изделия пропускать рабочую среду только через поры фильтрующего материала, обусловленное отсутствием в нем таких дефектов, как сквозные отверстия, трещины, свищи и т.п., размер которых превышает размеры пор фильтрующего материала.

3.8 номинальное давление : Среднее значение давления масла в главной магистрали системы смазки, установленное в технических условиях на двигатель при номинальной частоте вращения коленчатого вала.

3.9 ресурс фильтрующего элемента: Наработка фильтрующего элемента от начала его эксплуатации до его предельного загрязнения, определяемого значением давления открытия перепускного клапана фильтра.

3.10 давление начала открытия перепускного клапана : Давление, при котором появляется течь масла через перепускной клапан, составляющая не более 0,5% номинального расхода масла через фильтр.

4 Технические требования

4.1 Фильтры и фильтрующие элементы к ним должны соответствовать требованиям настоящего стандарта и конструкторской документации (КД), утвержденной в установленном порядке.

Поля допусков на геометрические размеры полнопоточных и частичнопоточных фильтрующих элементов при изготовлении - по ГОСТ 25347.

4.2 Полнота отсевов фильтров и фильтрующих элементов должна быть не менее 25%. Зависимость тонкости отсева от полноты приведена в приложении А.

4.3 Ресурс фильтрующего элемента до замены (для 1 категории условий эксплуатации) по ГОСТ 21624 устанавливают в руководстве (инструкции) по эксплуатации автомобиля, при этом он должен быть не менее 10 тыс. км пробега автомобиля или 250 ч работы двигателя.

Ресурс разборного фильтра (кроме фильтрующего элемента) должен быть не менее ресурса двигателя, для которого он предназначен. Ресурс неразборного фильтра должен быть не менее ресурса установленного в нем фильтрующего элемента.

4.4 Герметичность фильтра должна быть обеспечена при давлении масла не менее 2,5

4.5 Фильтрующий элемент должен быть герметичен.

4.6 Герметичность противодренажного клапана фильтра должна быть обеспечена при давлении масла в фильтре не более 2,6·10 МПа. Допускается утечка масла не более 0,003 л/ч.

4.7 Максимально допустимые утечки масла через перепускной клапан при заданном давлении не должны превышать значений, указанных в КД.

4.8 Гидравлическое сопротивление фильтра, сменного фильтрующего элемента и перепускного клапана, определяемое из их гидравлических характеристик при заданном расходе масла, должно быть не больше значения, указанного в КД.

4.9 Фильтрующий элемент должен выдерживать без разрушения повышенный перепад давления (), равный не менее 2,0

начала открытия перепускного клапана фильтра.

4.10 Фильтры должны выдерживать без нарушения давление не менее 3 .

4.11 Давление начала открытия перепускного клапана должно находиться в пределах, установленных требованиями КД.

4.12 Детали фильтров и фильтрующих элементов не должны иметь пор, раковин, забоин, трещин, заусенцев, коррозии и других дефектов, влияющих на их параметры и внешний вид.

Защитные покрытия металлических деталей фильтров и фильтрующих элементов должны соответствовать ГОСТ 9.301 и ГОСТ 9.306.

4.13 Комплектность фильтров и фильтрующих элементов должна соответствовать требованиям КД.

4.14 Фильтры и фильтрующие элементы должны быть вибростойкими к пульсации давления и сохранять работоспособность при температурах от минус 50 °С до плюс 135 °С.

4.15 Фильтры и фильтрующие элементы, их уплотнения и другие детали должны быть масло-, бензо-, водостойкими.

4.16 Материалы, используемые для изготовления фильтров и их элементов, не должны выделять в поток фильтруемого масла составляющих компонентов.

4.17 Конструкция фильтра и его расположение должны обеспечивать минимальное число мест уплотнения, а также быструю и удобную замену фильтрующего элемента или фильтра с минимальными затратами на техническое обслуживание.

4.18 Требования безопасности при проведении испытаний - по ГОСТ 12.1.004 и ГОСТ 12.1.010.

4.19 Рабочие места во время проведения испытаний должны быть оборудованы в соответствии с требованиями ГОСТ 12.2.032 и ГОСТ 12.2.033.

5 Правила приемки

5.1 Изготовленные фильтры и фильтрующие элементы к ним (далее в разделе - изделия) до их отгрузки, передачи или продажи потребителю подлежат приемке с целью удостоверения их годности для использования в соответствии с требованиями, установленными в настоящем стандарте и КД, договорах, контрактах (далее в разделе - нормативная и техническая документация).

5.2 Для контроля качества и приемки изготовленные изделия подвергают:

- приемке (контролю) службой технического контроля (СТК);

- периодическим испытаниям;

- типовым испытаниям (при внесении предлагаемых изменений в конструкцию выпускаемых изделий и (или) технологию их изготовления).

5.3 Приемка СТК и периодические испытания в совокупности должны обеспечивать достоверную проверку всех свойств выпускаемых изделий, подлежащих контролю на соответствие требованиям нормативной и технической документации.

Контролируемые параметры при приемке СТК и при проведении испытаний приведены в таблице 1.

Таблица 1

Контролируемый параметр фильтров и фильтрующих элементов | Вид испытания | |

Приемка СТК | Периодические | |

1 Основные размеры | - | + |

2 Полнота отсева | - | + |

3 Ресурс фильтрующего элемента | - | + |

4 Герметичность фильтра | + | + |

5 Герметичность фильтрующего элемента | + | + |

6 Герметичность противодренажного клапана | + | + |

7 Допустимые максимальные утечки масла через перепускной клапан | + | + |

8 Гидравлическое сопротивление фильтра | - | + |

9 Гидравлическое сопротивление сменного фильтрующего элемента | - | + |

10 Гидравлическое сопротивление перепускного клапана | - | + |

11 Сопротивление фильтрующего элемента повышенному перепаду давления | - | + |

12 Давление на фильтре, не вызывающее разрушения | - | + |

13 Давление начала открытия перепускного клапана | + | + |

14 Внешний вид фильтра и защитные покрытия | + | + |

15 Комплектность | + | + |

16 Стойкость к пульсации давления | - | + |

17 Вибростойкость | - | + |

18 Термостойкость | - | + |

Примечание - Условные обозначения: "+" - контроль проводят; "-" - контроль не проводят. | ||

5.4 Применяемые при испытаниях и контроле средства измерений и контроля должны быть поверены, а испытательное оборудование аттестовано в установленном порядке по ГОСТ Р 8.568.

5.5 Результаты испытаний и контроля единиц изделия считают положительными, а единицы изделия - выдержавшими испытания, если они испытаны в объеме и последовательности, которые установлены для данной категории испытаний (контроля), а результаты подтверждают соответствие испытуемых единиц изделия заданным требованиям.

5.6 Результаты испытаний единиц изделия считают отрицательными, а единицы изделия - не выдержавшими испытания, если по результатам испытаний будет установлено несоответствие единицы изделия хотя бы одному требованию, установленному в нормативной и технической документации для проводимой категории испытаний.

5.7 Приемка изделий СТК

5.7.1 Изготовленные изделия должны быть приняты СТК предприятия-изготовителя согласно технологическому процессу и должны иметь ее приемочное клеймо.

Последовательность проведения контроля, а также места и тип клеймения СТК должны быть установлены в технической документации предприятия-разработчика.

5.7.2 Основанием для принятия решения о приемке единиц (партий) изделий СТК являются положительные результаты предшествующих периодических испытаний, проведенных в установленные сроки.

5.7.3 Правила отбора образцов:

а) предъявление изделий на приемку СТК осуществляют поштучно либо партиями, что отражают в предъявительском документе, оформляемом в порядке, принятом у изготовителя. Партией считают изделия одного варианта конструкции (модели, модификации, вариантного исполнения, комплектации), изготовленные за одну смену;

б) образцы изделий, предъявляемые на приемку СТК, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе контроля СТК не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации.

5.7.4 Приемку СТК проводят методом сплошного или выборочного контроля.

При выборочном контроле рекомендуется применять процедуры выборочного контроля по ГОСТ Р ИСО 2859-1. При этом значения объема выборки и приемлемого уровня качества (AQL) должны назначаться из установленных в ГОСТ Р ИСО 2859-1 для одноступенчатого плана при нормальном контроле с приемочным числом 0 и браковочным числом

1.

Принятый метод контроля (сплошной или выборочный), объем выборки и приемлемый уровень качества (AQL) должны быть установлены в технических условиях на изделие.

5.7.5 Приемку изделий СТК приостанавливают в следующих случаях:

- изделия не выдержали периодических испытаний;

- обнаружены нарушения выполнения технологического процесса (в том числе обнаружены несоответствия установленным требованиям средств испытаний и контроля), приводящие к неисправимым дефектам изделий.

Примечания

1 Приемка изделий может быть приостановлена также в других случаях по усмотрению предприятия-изготовителя, что рекомендуется отражать в документации, действующей на предприятии-изготовителе, в соответствии с действующей на предприятии системой менеджмента качества.

2 В случае приостановки приемки изделий изготовление и проводимую техническую проверку (или приемку) деталей и сборочных единиц, не подлежащих самостоятельной поставке, разрешается продолжать (кроме тех, дефекты которых являются причиной приостановки приемки).

5.7.6 Решение о возобновлении приемки изделий СТК принимает руководство предприятия-изготовителя после устранения причин приостановки приемки и оформления соответствующего документа.

Если приемка изделий была приостановлена вследствие отрицательных результатов периодических испытаний, то решение о возобновлении приемки принимают после выявления причин возникновения дефектов, их устранения и получения положительных результатов повторно проводимых периодических испытаний.

5.7.7 Изделия, принятые СТК, подлежат отгрузке или передаче на ответственное хранение. Изготовитель должен обеспечить сохранение качества изделий после приемки СТК вплоть до доставки к месту назначения, если это определено условиями договора (контракта).

5.8 Правила проведения периодических испытаний

5.8.1 Периодические испытания проводят для периодического подтверждения качества изделий и стабильности технологического процесса в установленный период с целью подтверждения возможности продолжения изготовления изделий по действующей конструкторской и технологической документации и продолжения ее приемки СТК.

Последовательность проведения испытаний должна быть установлена в технической документации предприятия-разработчика.

5.8.2 Периодические испытания проводит изготовитель с привлечением, при необходимости, других заинтересованных сторон, в том числе представителей потребителя.

5.8.3 Периодические испытания проводят не реже одного раза в 6 месяцев.

Календарные сроки проведения периодических испытаний устанавливают в графиках, которые составляет предприятие-изготовитель.

В графике указывают: место и сроки проведения испытаний, сроки оформления документации по результатам испытаний.

Графики оформляют в соответствии с порядком, принятым на предприятии-изготовителе.

5.8.4 Правила отбора образцов:

а) образцы изделий для проведения очередных периодических испытаний отбирают, как правило, из числа единиц изделий, изготовленных за одну смену производственного цикла, предшествующую очередным испытаниям, и прошедших приемку СТК;

б) образцы изделий, предъявляемые на периодические испытания, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе периодических испытаний не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации;

г) отбор изделий оформляют документально в порядке, установленном предприятием-изготовителем.

5.8.5 Периодические испытания проводят методом выборочного контроля. Система, схема и план приемочного контроля, включая объем выборки, устанавливаются предприятием-изготовителем в технических условиях на изделие.

Рекомендуемые системы, схемы и планы статистического приемочного выборочного контроля - по ГОСТ Р ИСО/ТО 8550-1. Общие требования к организации и нормативно-методическому обеспечению статистического приемочного контроля - по ГОСТ Р 50779.30.

5.8.6 При получении положительных результатов периодических испытаний качество изделий контролируемого периода считается подтвержденным по показателям, проверяемым в составе периодических испытаний. Также считается подтвержденной возможность дальнейшего изготовления и приемки изделий (по той же документации, по которой изготовлены изделия, подвергнутые данным периодическим испытаниям) до получения результатов очередных (последующих) периодических испытаний, проведенных с соблюдением установленных норм периодичности.

Примечание - При условии применения единого технологического процесса для изготовления вариантов конструкций (комплектаций и вариантных исполнений) базовой модели (или модификации базовой модели) изделия допускается положительные результаты периодических испытаний образцов базовой модели (или модификации базовой модели) распространять на совокупность вариантов конструкций (комплектации и вариантные исполнения).

5.8.7 Если образцы изделий не выдержали периодических испытаний, то приемку изделий СТК и их отгрузку потребителю приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний на удвоенном количестве изделий.

Предприятие-изготовитель должно проанализировать результаты периодических испытаний для выявления причин появления и характера дефектов, составить перечень дефектов и мероприятий по устранению дефектов и (или) причин их появления, который оформляют в порядке, принятом на предприятии-изготовителе.

5.8.8 Если данные проведенного анализа показывают, что обнаруженные дефекты существенно снижают технические характеристики изделий, а также могут привести к причинению вреда жизни, здоровью и имуществу граждан и окружающей среде, то все принятые (но неотгруженные) изделия, в которых могут быть подобные дефекты, возвращают на доработку (замену), а по всем принятым и отгруженным изделиям, в которых могут быть подобные дефекты, принимают решение, не противоречащее интересам потребителей.

5.8.9 Повторные периодические испытания проводят в полном объеме периодических испытаний на доработанных (или вновь изготовленных) образцах изделий после устранения дефектов на удвоенном количестве изделий.

К моменту проведения повторных периодических испытаний должны быть представлены материалы, подтверждающие устранение дефектов, выявленных при периодических испытаниях, и принятие мер по их предупреждению.

В технически обоснованных случаях в зависимости от характера дефектов повторные периодические испытания допускается проводить по сокращенной программе, включая только те виды испытаний, при проведении которых обнаружено несоответствие изделий установленным требованиям, а также виды, по которым испытания не проводились.

5.8.10 При положительных результатах повторных периодических испытаний приемку изделий СТК и их отгрузку потребителю возобновляют.

5.8.11 При получении отрицательных результатов повторных периодических испытаний предприятие-изготовитель принимает решение о прекращении приемки изделий, изготовленных по той же документации, по которой изготовлялись единицы изделий, не подтвердившие качество изделий за установленный период, и о принимаемых мерах по отгруженным (реализованным) изделиям.

В случае невозможности устранения изготовителем причин выпуска изделий с дефектами, которые могут принести вред здоровью и имуществу граждан и окружающей среде, такие конструкции изделий снимаются с производства.

5.8.12 Решение об использовании образцов изделий, подвергавшихся периодическим испытаниям, принимают руководство предприятия-изготовителя и потребитель на взаимоприемлемых условиях, руководствуясь условиями договоров на поставку изделий и рекомендациями соответствующих правовых актов.

5.9 Правила проведения типовых испытаний

5.9.1 Типовые испытания изделий проводят с целью оценки эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления, которые могут повлиять на технические характеристики изделий, связанные с безопасностью для жизни, здоровья или имущества граждан, или на соблюдение условий охраны окружающей среды либо могут повлиять на эксплуатацию изделий, в том числе на важнейшие потребительские свойства изделий.

5.9.2 Необходимость внесения изменений в конструкцию изделий или технологию их изготовления и проведения типовых испытаний определяет держатель подлинников КД на изделия (далее - разработчик изделия) с учетом действия и защиты авторского права.

5.9.3 Типовые испытания проводит предприятие-изготовитель или, по договору с ним и при его участии, испытательная (сторонняя) организация с участием, при необходимости, представителей разработчика изделия, потребителя, природоохранных органов и других заинтересованных сторон.

5.9.4 Типовые испытания проводят по разработанным разработчиком изделия программе и методикам, которые в основном должны содержать:

- необходимые проверки из состава периодических испытаний;

- требования по количеству образцов, необходимых для проведения типовых испытаний;

- указание об использовании образцов, подвергнутых типовым испытаниям.

В программу типовых испытаний при необходимости могут быть включены также специальные испытания (например, сравнительные испытания образцов изделий, изготовленных без учета и с учетом предлагаемых изменений, а также испытания из состава проводившихся испытаний опытных образцов изделий или испытаний, проводившихся при постановке изделий на производство).

Объем испытаний и контроля, включаемых в программу, должен быть достаточным для оценки влияния вносимых изменений на характеристики изделий, в том числе на их безопасность, взаимозаменяемость и совместимость, ремонтопригодность, производственную и эксплуатационную технологичность, а также на утилизируемость изделий.

5.9.5 Программу и методики (при отсутствии стандартизованных) типовых испытаний разрабатывает разработчик изделий, который в установленном порядке утверждает конструкторскую или технологическую документацию на изделия.

5.9.6 Типовые испытания проводят на образцах изделий, изготовленных с внесением в конструкцию или технологию изготовления предлагаемых изменений.

5.9.7 Результаты типовых испытаний считают положительными, если полученные фактические данные по всем видам проверок, включенных в программу типовых испытаний, свидетельствуют о достижении требуемых значений показателей изделий (технологического процесса), оговоренных в программе и методике, и достаточны для оценки эффективности (целесообразности) внесения изменений.

5.9.8 Если эффективность и целесообразность предлагаемых изменений конструкции (технологии изготовления) подтверждены положительными результатами типовых испытаний, то эти изменения вносят в документацию на изделия в соответствии с установленным порядком.

5.9.9 Если эффективность и целесообразность предлагаемых изменений не подтверждены положительными результатами типовых испытаний, то эти изменения в соответствующую утвержденную и действующую документацию на продукцию не вносят и принимают решение по использованию образцов изделий, изготовленных для проведения типовых испытаний (в соответствии с требованиями программы испытаний).

5.10 Отчетность о результатах испытаний

5.10.1 Результаты каждого испытания, проведенного испытательной лабораторией (далее - лаборатория), должны быть оформлены точно, четко, недвусмысленно и объективно.

Примечание - Под "испытательной лабораторией" в настоящем стандарте подразумеваются предприятия (организации), центры, специальные лаборатории, подразделения предприятий (организаций), являющиеся первой, второй или третьей стороной и осуществляющие испытания, которые, в том числе, составляют часть контроля при производстве и сертификации продукции.

5.10.2 Результаты испытаний оформляют протоколом испытаний, в котором указывают всю информацию, необходимую для толкования результатов испытаний.

5.10.3 Каждый протокол испытаний должен содержать, по крайней мере, следующую информацию (если лаборатория не имеет обоснованных причин не указывать ту или иную информацию):

а) наименование документа - "Протокол испытаний";

б) вид испытаний (периодические, типовые и др.);

в) уникальную идентификацию протокола испытаний (например, серийный номер), а также идентификацию на каждой странице, чтобы обеспечить признание страницы как части протокола испытаний;

г) нумерацию страниц с указанием общего числа страниц;

д) наименование и адрес лаборатории, а также место проведения испытаний, если оно находится не по адресу лаборатории;

е) наименование и адрес изготовителя испытуемого изделия;

ж) идентификацию используемого метода;

и) описание, состояние и недвусмысленную идентификацию испытуемого изделия (модель, тип, марка и т.п.);

к) дату получения изделия, подлежащего испытаниям, если это существенно для достоверности и применения результатов, а также дату проведения испытаний;

л) ссылку на метод отбора образцов, используемый лабораторией, если он имеет отношение к достоверности и применению результатов;

м) результаты испытаний с указанием (при необходимости) единиц измерений;

н) имя, должность и подпись лица, утвердившего протокол испытаний;

п) при необходимости указание на то, что результаты относятся только к изделиям, прошедшим испытания.

Примечание - Лабораториям рекомендуется делать запись в протоколе испытаний или прилагать заявление о том, что протокол испытаний не может быть полностью или частично воспроизведен без письменного разрешения лаборатории.

5.10.4 В дополнение к требованиям, перечисленным в 5.10.3, протоколы испытаний должны, если это необходимо для толкования результатов испытаний, включать следующее:

а) отклонения, дополнения или исключения, относящиеся к методу испытаний, а также информацию о специальных условиях испытаний, таких как условия окружающей среды;

б) указание на соответствие/несоответствие требованиям и/или техническим условиям;

в) мнения и толкования, которые могут, в частности, касаться следующего:

- мнения о соответствии/несоответствии результатов требованиям;

- рекомендаций по использованию результатов;

- мнения по улучшению образцов.

5.10.5 В дополнение к требованиям, приведенным в 5.10.3 и 5.10.4, протоколы испытаний, содержащие результаты отбора образцов, должны включать, если это необходимо для толкования результатов испытаний, следующее:

- дату отбора образцов;

- однозначную идентификацию изделий, образцы которых отбирались (включая при необходимости, наименование производителя, обозначение модели или типа и серийные номера);

- место, где проводился отбор образцов, включая любые графики, эскизы или фотографии;

- ссылку на план и процедуры отбора образцов;

- подробное описание условий окружающей среды во время проведения отбора образцов, которые могут повлиять на истолкование результатов испытаний;

- ссылку на любой стандарт или другую нормативную и техническую документацию, касающиеся метода или процедуры отбора образцов, а также отклонения, дополнения или исключения из соответствующей нормативной и технической документации.

5.10.6 Рекомендуемая форма протокола испытаний приведена в приложении Б (форма Б.1).

5.10.7 По результатам испытаний (периодических, типовых и др.) также оформляют акт. Рекомендуемые формы актов испытаний приведены в приложении Б (формы Б.2 и Б.3).

6 Методы испытаний

6.1 Требования к средствам испытаний и измерений

6.1.1 Средства измерения, применяемые для определения расхода масла через фильтр и перепада его давления должны иметь погрешность измерения не более ±2,5%.

Примечание - Класс точности средств измерений, применяемых при контроле параметров фильтров и фильтрующих элементов, определенных настоящим стандартом (кроме 6.1.1, 6.1.2), устанавливают в КД.

6.1.2 Весы, применяемые при испытаниях для взвешивания, должны иметь погрешность измерения не более ±2,5%.

6.1.3 Испытания следует проводить на маслах, марки которых должны быть указаны в КД на каждый тип фильтра и фильтрующего элемента.

Масло, применяемое при испытаниях, должно иметь паспорт или протокол проверки (анализ), удостоверяющие его соответствие техническим требованиям.

Проверку сопротивления и давления начала открытия перепускного клапана допускается проводить на смеси масла и дизельного топлива, при этом вязкость смеси должна быть равна вязкости масла при температуре 80 °С.

6.2 Методы испытаний

6.2.1 Проверку фильтров и фильтрующих элементов по 4.1, 4.12 и 4.13 проводят внешним осмотром, измерениями и сравнением с требованиями КД.

6.2.2 Испытания по 4.2, 4.8 (кроме перепускного клапана) и 4.9 проводят в соответствии с приложением В.

6.2.3 Проверку фильтрующих элементов по 4.3 проводят при эксплуатационных или моторно-стендовых испытаниях по программе-методике, утвержденной в установленном порядке.

6.2.4 Испытания фильтра на герметичность по 4.4 проводят на гидравлическом стенде созданием давления, равного 2,5.

Испытания на пневматическом стенде проводят при давлении, обеспечивающем получение идентичных результатов.

Время выдержки фильтров под давлением - согласно КД на фильтр конкретного вида.

Утечка жидкости не допускается.

6.2.5 Герметичность фильтрующего элемента по 4.5 проверяют пузырьковым методом или путем определения его плавучести по методам, приведенным в приложении Г.

6.2.6 Проверку по 4.6 проводят следующим образом. Фильтр заполняют маслом вязкостью (20±4) мм/с (сСт) при температуре (20±5) °С.

Выходное отверстие фильтра соединяют с масляной емкостью и создают давление 2,6·10 МПа (0,3 м масляного столба).

Браковочным признаком является течь масла через противодренажный клапан более 0,003 л/ч. Длительность испытаний устанавливается в КД на фильтр конкретного типа.

6.2.7 Проверку максимальных утечек через перепускной клапан по 4.7, определение его гидравлического сопротивления по 4.8 и давления начала открытия по 4.11 проводят согласно приложению Д.

6.2.8 Испытания фильтров по 4.10 проводят путем повышения давления масла в фильтре не менее чем до 2,5 и выдержки в течение 2 мин. Если фильтр не имеет утечек через уплотнения и литые детали, давление на входе в фильтр повышают не менее чем до 3

и выдерживают в течение 2 мин.

Утечки и деформации не допускаются.

6.2.9 Испытания по 4.14 проводят в соответствии с приложением Е.

7 Гарантии изготовителя

7.1 Изготовитель гарантирует соответствие фильтров и фильтрующих элементов требованиям настоящего стандарта при условии соблюдения установленных правил хранения, транспортирования и эксплуатации.

7.2 Гарантийная наработка фильтров - по КД на фильтры конкретного типа, но не менее ресурса, указанного в 4.3, при этом гарантийная наработка корпусов разборных фильтров должна быть не менее ресурса двигателей, для которых они предназначены.

7.3 Гарантийная наработка неразборных фильтров должна быть не меньше гарантийной наработки установленного в нем фильтрующего элемента.

7.4 Гарантийный срок хранения фильтров и фильтрующих элементов должен быть не менее гарантийного срока хранения двигателей, для которых они предназначены.

Приложение А

(рекомендуемое)

Зависимость средней (50%) тонкости отсева от полноты отсева фильтрующего элемента для кварцевой пыли с удельной поверхностью 5600 см/г по ГОСТ 8002

Зависимость средней (50%) тонкости отсева от полноты отсева фильтрующего элемента для кварцевой пыли с удельной поверхностью 5600 см/г по ГОСТ 8002 представлена на рисунке А.1.

Рисунок А.1

Пересчет средней (50%) тонкости отсева в номинальную (95%) производят по формуле

![]() , (А.1)

, (А.1)

где - номинальная тонкость отсева, мкм;

- средняя тонкость отсева, мкм.

Приложение Б

(рекомендуемое)

Типовые формы документов, оформляемых в процессе испытаний

Форма Б.1 - Протокол испытаний

Лист 1 Всего листов 2 | |||||||||||

УТВЕРЖДАЮ | |||||||||||

должность руководителя испытательной лаборатории* | |||||||||||

личная подпись | инициалы, фамилия | ||||||||||

М.П. | Дата________________ | ||||||||||

Протокол | испытаний | ||||||||||

вид испытаний | |||||||||||

N ____ от ____________ 20 ___ г. | |||||||||||

1 Испытуемое изделие | |||||||||||

наименование и чертежное обозначение, идентификационный | |||||||||||

номер изделия | |||||||||||

2 Предприятие - изготовитель испытуемого изделия | |||||||||||

наименование и адрес | |||||||||||

3 Испытательная лаборатория | |||||||||||

наименование и адрес | |||||||||||

4 Дата поступления образцов на испытания | |||||||||||

5 Количество испытуемых образцов | |||||||||||

6 Дата проведения испытаний | |||||||||||

7 Технические требования | |||||||||||

наименование документа | |||||||||||

8 Методы испытаний | |||||||||||

наименование документа | |||||||||||

_______________

* Предприятие (организация), испытательный центр, специальная лаборатория, подразделение предприятия (организации) и т.п., осуществляющие испытания.

Лист 2 Всего листов 2 | ||||||||||

Продолжение протокола | испытаний | |||||||||

вид испытаний | ||||||||||

N ____ от ___________ 20 ___ г. | ||||||||||

9 Результаты испытаний: | ||||||||||

Испытуемый параметр | Установленные требования | Результат испытания | ||||||||

10 Заключение | ||||||||||

Испытания провел (должностное лицо): | ||||||||||

должность | личная подпись | инициалы, фамилия | ||||||||

Дата______________ | ||||||||||

Форма Б.2 - Акт о результатах периодических испытаний

Лист 1 Всего листов 1 | ||||||||||||

УТВЕРЖДАЮ | ||||||||||||

должность руководителя предприятия-изготовителя | ||||||||||||

личная подпись | инициалы, фамилия | |||||||||||

М.П. | Дата________________ | |||||||||||

АКТ N ____ | ||||||||||||

о результатах периодических испытаний | ||||||||||||

N ____ от ____________ 20 ___ г. | ||||||||||||

1 Испытанное изделие | ||||||||||||

наименование и чертежное обозначение, идентификационный | ||||||||||||

номер изделия | ||||||||||||

2 Предприятие - изготовитель изделия | ||||||||||||

наименование и адрес | ||||||||||||

3 Результаты испытаний | ||||||||||||

положительный или отрицательный результат в целом; | ||||||||||||

при отрицательном результате перечисляют выявленные дефекты или приводят ссылки на перечень дефектов | ||||||||||||

4 Заключение | ||||||||||||

выдержали или не выдержали изделия периодические испытания | ||||||||||||

5 Акт составлен на основании Протокола периодических испытаний N__________ | ||||||||||||

от "____"_____________20__г. | ||||||||||||

Данные результаты периодических испытаний распространяются на продукцию, | ||||||||||||

выпускаемую до | ||||||||||||

месяц, год | ||||||||||||

Акт составил (должностное лицо): | ||||||||||||

должность | личная подпись | инициалы, фамилия | ||||||||||

Дата______________ | ||||||||||||

Форма Б.3 - Акт о результатах типовых испытаний

Лист 1 Всего листов 1 | |||||||||||||

УТВЕРЖДАЮ | |||||||||||||

должность руководителя предприятия-изготовителя | |||||||||||||

личная подпись | инициалы, фамилия | ||||||||||||

М.П. | Дата________________ | ||||||||||||

АКТ N ____ | |||||||||||||

о результатах типовых испытаний | |||||||||||||

N ____ от ____________ 20 ___ г. | |||||||||||||

1 Испытанное изделие | |||||||||||||

наименование и чертежное обозначение, идентификационный | |||||||||||||

, изготовленное | |||||||||||||

номер изделия | месяц и год изготовления | ||||||||||||

2 Предприятие - изготовитель изделия | |||||||||||||

наименование и адрес | |||||||||||||

3 Цель испытаний: оценка эффективности и целесообразности предлагаемых изменений | |||||||||||||

внесенные изменения | |||||||||||||

4 Результаты испытаний | |||||||||||||

положительный или отрицательный результат в целом; | |||||||||||||

при наличии отрицательных результатов их перечисляют | |||||||||||||

5 Заключение | |||||||||||||

соответствует (не соответствует) образец изделий требованиям программы испытаний; | |||||||||||||

подтверждена (не подтверждена) целесообразность внесения предлагаемых изменений в конструкцию, | |||||||||||||

в технологический процесс изготовления | |||||||||||||

6 Акт составлен на основании Протокола типовых испытаний N_______ | |||||||||||||

от "____"________________20__г. | |||||||||||||

Акт составил (должностное лицо): | |||||||||||||

должность | личная подпись | инициалы, фамилия | |||||||||||

Дата______________ | |||||||||||||

Приложение В

(обязательное)

Определение гидравлического сопротивления фильтра и сменного фильтрующего элемента, полноты отсева и сопротивления фильтрующего элемента повышенному перепаду давления

В.1 Подготовка к испытаниям

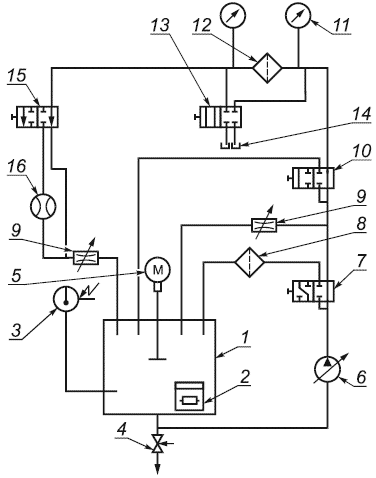

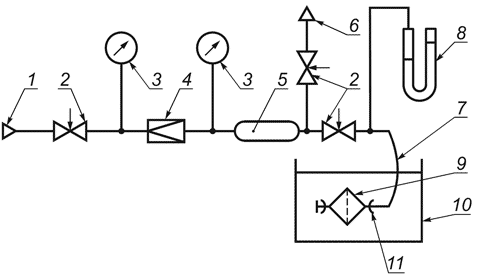

В.1.1 Схема установки для испытаний фильтров приведена на рисунке В.1.

1 - бак с маслом; 2 - электронагреватель; 3 - термометр электроконтактный; 4 - вентиль; 5 - электродвигатель с мешалкой; 6 - насос регулируемый; 7 - клапан включения технологического фильтра; 8 - технологический фильтр; 9 - дроссель регулируемый; 10 - клапан отключения испытуемого фильтра; 11 - манометр; 12 - испытуемый фильтр; 13 - клапан отбора проб; 14 - емкость для отбора проб; 15 - клапан включения расходомера; 16 - расходомер (счетчик жидкости)

Рисунок В.1 - Схема установки для испытаний фильтров

В.1.2 До начала испытания стенд должен быть тщательно промыт дизельным топливом по ГОСТ 305 или моторным маслом, предназначенным для испытания, путем прокачки его в замкнутом контуре.

В контуре должен быть установлен технологический фильтр, обеспечивающий необходимую очистку масла. Технологический фильтр необходимо заменять при замене масла в баке.

В.1.3 Перед проведением испытаний фильтров следует отобрать пробы масла и провести анализ на соответствие стандарту по следующим параметрам:

- вязкости при 50 °С и 100 °С по ГОСТ 33;

- содержанию механических примесей по ГОСТ 20684;

- содержанию воды по ГОСТ 2477.

При соответствии стандартам масло заливают в бак установки, где проводится его дополнительная очистка по режиму испытания на загрязнение в течение 60 мин с использованием технологического фильтра.

В.1.4 Масло, залитое в бак стенда и подогретое в нем до заданной температуры, непрерывно прокачивают насосом через рабочий контур циркуляции: бак - насос - фильтр - расходомер - бак. Обеспечение заданного режима работы фильтра по давлению на входе в фильтрующий элемент или температуре масла в баке при определении характеристики осуществляют соответственно:

- изменением частоты вращения электромотора привода насоса и перепуском в бак (через дроссель 9) части масла, подаваемого насосом;

- регулировкой интенсивности подогрева.

Определение характеристик фильтра следует проводить при интенсивном и непрерывном перемешивании масла.

В.2 Определение гидравлического сопротивления фильтра при номинальном расходе масла

В.2.1 Гидравлическое сопротивление фильтра определяют из его гидравлической характеристики.

В.2.2 Гидравлическую характеристику фильтра определяют путем прокачки через незагрязненный фильтр чистого масла при температуре (80±2) °С.

В процессе испытаний определяют перепады давления масла на фильтре при значениях расхода, составляющих 30%, 50%, 70%, 90% и 110% номинального.

Построение характеристики проводят по средним значениям результатов не менее трех измерений.

В.2.3 Гидравлическую характеристику фильтрующего элемента определяют как геометрическую разность характеристик фильтра с элементом и без него.

В.2.4 По построенным графикам характеристик определяют значения гидравлического сопротивления фильтра и фильтрующего элемента при номинальном расходе через них масла.

В.3 Определение полноты отсева

В.3.1 Полноту отсева определяют с использованием в качестве искусственного загрязнителя кварцевой пыли с удельной поверхностью 5600 см/г. Метод определения удельной поверхности пыли - по ГОСТ 8002.

В.3.2 Контур циркуляции масла через фильтр переключается на расходомер клапанами 10 и 15. После стабилизации режима работы фильтра проводят контрольное определение расхода незагрязненного масла через фильтр. Затем отключают фильтр клапаном 10 и в масло, находящееся в баке установки, при непрерывной работе мешалки вводят искусственный загрязнитель в качестве, установленном в технических условиях на изделие конкретного типа.

После перемешивания в течение 15 мин клапаном 10 включают фильтр и через время из магистрали установки одновременно отбирают пробы масла (N 1 - до фильтра и N 2 - после фильтра) в количестве 200 мл каждая в промытую посуду.

Время, с, определяют по формуле

![]() , (В.1)

, (В.1)

где - объем фильтра, л;

- расход масла через фильтр, л/с.

В.3.3 Для определения полноты отсева пробы, отобранные согласно В.3.2, подвергают анализу на содержание механических примесей по ГОСТ 20684.

Допускается проводить определение содержания кварцевой пыли в пробах другими методами, обеспечивающими погрешность определения не более чем по ГОСТ 20684, в том числе и методом спектрального анализа. Для проведения испытаний готовят эталонную смесь путем введения кварцевой пыли в свежее масло той же марки, что и применяемое на стенде. Результаты испытаний считают действительными при получении концентрации загрязнителя в пробе N 1, отличающейся от расчетной не более чем на ±10%.

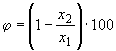

Полноту отсева вычисляют по формуле

%, (В.2)

%, (В.2)

где - массовая концентрация загрязнителя в пробе N 2 (после фильтра), г/см

;

- массовая концентрация загрязнителя в пробе N 1 (до фильтра), г/см

.

Допускается определять полноту отсева с использованием фотоколориметра.

В.4 Определение сопротивления фильтрующего элемента повышенному перепаду давления

В.4.1 Корпус фильтра с заблокированным клапаном устанавливают на стенд для испытаний и определяют перепад давления при номинальном расходе масла, указанном в технических условиях (ТУ) на фильтрующие элементы конкретного типа.

В.4.2 Прошедший проверку на герметичность фильтрующий элемент устанавливают в корпус и определяют перепад давления при номинальном расходе масла согласно В.4.1.

В.4.3 В систему непрерывно или порциями через равные промежутки времени вводят искусственный загрязнитель, поддерживая номинальный расход и температуру масла.

Загрязнитель вводят до тех пор, пока перепад давления на фильтрующем элементе (равный общему перепаду давления на фильтре минус перепад давления на корпусе) не достигнет значения предельного перепада давления, указанного в ТУ на фильтрующие элементы конкретного типа, или не произойдет резкое падение перепада давления на фильтре, указывающее на разрушение фильтрующего элемента.

В.4.4 Фильтрующий элемент считается выдерживающим испытания, если после достижения предельного перепада давления он выдерживает проверку на герметичность.

В.4.5 Допускаются другие методы определения сопротивления фильтрующего элемента повышенному перепаду давления.

Приложение Г

(рекомендуемое)

Методы проверки герметичности фильтрующего элемента

Г.1 Проверка герметичности фильтрующего элемента газовым пузырьковым методом

Схема установки для определения герметичности фильтрующего элемента приведена на рисунке Г.1.

1 - подвод воздуха под давлением; 2 - вентиль; 3 - манометр; 4 - редуктор; 5 - ресивер; 6 - выпуск излишка воздуха в атмосферу; 7 - трубопровод гибкий (шланг); 8 - пьезометр; 9 - испытуемый фильтрующий элемент; 10 - ванна; 11 - заглушки фильтрующего элемента

Рисунок Г.1 - Схема установки для определения герметичности фильтрующего элемента

Г.1.1 Фильтрующий элемент с технологическими заглушками погружают в ванну с жидкостью, указанной в ТУ на фильтрующие элементы конкретного типа. Элемент должен быть установлен параллельно поверхности жидкости на глубине (12±2) мм от поверхности.

Температура жидкости (20±5) °С.

Перед началом испытаний элемент выдерживают в жидкости не менее 2 мин.

Во внутреннюю полость фильтрующего элемента подводят воздух под давлением, указанным в КД на фильтрующие элементы конкретного типа. Затем элемент поворачивают на 360° с частотой вращения не более 1-2 мин.

Г.1.2 Фильтрующий элемент считают выдержавшим испытание на герметичность в том случае, если воздух проходит равномерно через поры фильтрующей шторы, появляясь на поверхности жидкости в виде мелких пузырьков, равномерно распределенных по всей поверхности.

В случае появления при соответствующем давлении на поверхности или из-под крышек фильтрующего элемента и в местах склейки фильтрующей шторы непрерывных пузырьков воздуха фильтрующий элемент бракуется.

Г.2 Проверка герметичности фильтрующего элемента путем определения его плавучести

Г.2.1 Фильтрующий элемент пропитывают дизельным топливом.

Г.2.2 Закрывают торцевые отверстия элемента заглушками. Масса заглушки для каждого типа фильтров должна быть определена опытным путем.

Г.2.3 Опускают фильтрующий элемент горизонтально в ванну с дизельным топливом и поворачивают вокруг оси с частотой 3-4 мин до выхода из-под обечайки последнего пузырька воздуха.

Г.2.4 Элемент, опустившийся на дно в течение 1 мин после выхода последнего пузырька, негерметичен.

Г.2.5 После испытания фильтрующий элемент освобождают от дизельного топлива центрифугированием с частотой вращения 1900-2000 мин или просушивают.

Приложение Д

(рекомендуемое)

Оценка герметичности и определение гидравлической характеристики перепускного клапана фильтра

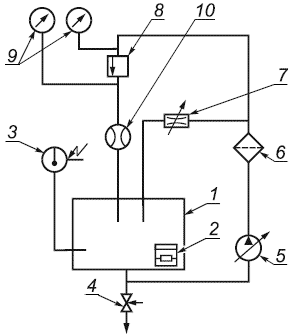

Д.1 Схема стенда испытаний клапана приведена на рисунке Д.1.

1 - бак с маслом; 2 - электронагреватель; 3 - термометр электроконтактный; 4 - вентиль; 5 - насос регулируемый; 6 - масляный фильтр; 7 - дроссель регулируемый; 8 - клапан испытуемый; 9 - манометр; 10 - расходомер

Рисунок Д.1 - Схема установки для испытания перепускных клапанов фильтров

Д.2 Клапан фильтра устанавливают в специальную технологическую проставку, имитирующую его установку в фильтре.

Д.3 В бак стенда заливают масло, которое имеет вязкость (10±2) мм/с (сСт) при 100 °С и нагревают его до 80 °С (допускается использовать масло с вязкостью (20±4) мм

/с (сСт) при температуре (20±5) °С без нагрева).

Д.4 Включают насос 5 при полностью открытом дросселе 7. После стабилизации температуры постепенно закрывают дроссель 7, повышают давление перед испытуемым клапаном 8.

Утечки масла через клапан измеряют с помощью мерной емкости. По мере открытия клапана и возрастания утечек их расход измеряют по расходомеру 10.

Д.5 По результатам испытаний строят кривую зависимости расхода масла через клапан от давления на клапан.

Приложение Е

(обязательное)

Испытание фильтра и фильтрующих элементов на стойкость к пульсации, вибростойкость и термостойкость

Е.1 Испытания проводят по КД, согласованной с потребителем.

Е.2 Испытания на стойкость к пульсации проводят путем подачи пульсирующего давления масла на фильтр.

Диапазон изменения давления масла в фильтре должен быть от 0 до 2. Длительность цикла до 2 с.

Число циклов нагружения должно быть не менее 25·10.

Е.3 Испытание фильтра на вибростойкость проводят на вибростенде при следующих условиях:

- амплитуда, частота и направление перемещений согласно требованиям КД;

- продолжительность испытаний - не менее 1·10 циклов.

Фильтр во время испытаний должен быть полностью заполнен маслом, а установка на стенде должна имитировать его расположение на двигателе.

Допускается совмещение испытаний на стойкость к пульсации давления и вибростойкость.

Е.4 Испытание фильтра или фильтрующего элемента на термостойкость.

Е.4.1 Приборы и средства испытания: холодильная камера, термостат, контейнер для испытываемых изделий, подставка для размещения элементов в контейнере, масло моторное.

Требования к испытательным приборам и средствам испытания устанавливают в КД.

Е.4.2 Изделия помещают в контейнер с маслом до полного их погружения. Затем контейнер последовательно охлаждают в холодильной камере, нагревают в термостате и охлаждают в помещении при комнатной температуре.

Е.4.3 Изделия испытывают по следующему термоциклу:

- выдержка при температуре минус 50 °С - 6 ч;

- выдержка при температуре плюс 135 °С - 6 ч;

- выдержка при температуре плюс 20 °С - 12 ч;

- число термоциклов должно быть не менее 10.

Е.4.4 По завершении испытания изделия его детали и состояние лакокрасочных покрытий подвергают визуальному контролю согласно КД.

В случае отсутствия видимых повреждений изделие подвергают испытаниям на герметичность.

Е.5 Для разборных фильтров со сменными фильтрующими элементами до и после каждого испытания на стойкость к пульсации и вибростойкость проводят проверку герметичности фильтра и фильтрующего элемента, а после испытания фильтрующего элемента определяют его герметичность и сопротивление повышенному перепаду давления.

При испытании неразборных фильтров проверка герметичности фильтрующего элемента должна быть проведена после его извлечения из корпуса перед испытанием на термостойкость, а после испытания определяют его герметичность и сопротивление повышенному перепаду давления.

Электронный текст документа

и сверен по:

, 2011