ГОСТ Р 52924-2008

Группа Д25

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства

ШАРНИРЫ РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ

Общие технические требования и методы испытаний

Vehicles. Constant angular velocity universal joints.

General technical requirements and test methods

ОКС 43.040.50

ОКП 45 0000

Дата введения 2009-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт" (ФГУП "НАМИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 "Дорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 июня 2008 г. N 117-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на шарниры равных угловых скоростей (далее - шарниры) для трансмиссий автомобильных транспортных средств (далее - АТС) и устанавливает типы и основные параметры шарниров, технические требования к ним и методы испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Типы, основные параметры

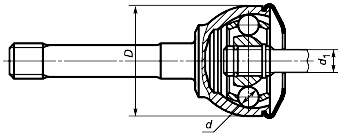

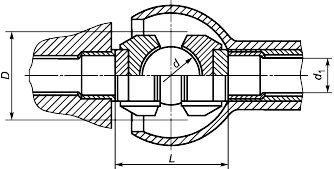

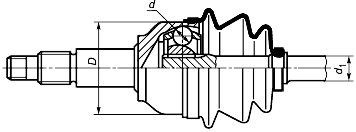

3.1 Типы и основные параметры шарниров должны соответствовать требованиям, приведенным на рисунках 1-6 и в таблицах 1, 2.

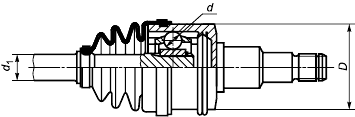

Рисунок 1

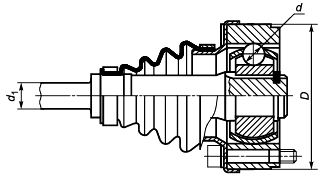

Рисунок 2

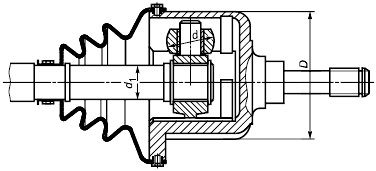

Рисунок 3

Рисунок 4

Рисунок 5

Рисунок 6

Таблица 1 - Шарниры, применяемые в приводе колес жестких ведущих мостов полноприводных автомобилей

Тип | Статический контрольный крутящий момент, Н·м | Максимальный угол | Максимальный диаметр вращения шарнира (при нулевом значении угла) | Расстояние между наружными торцами | Минимальный диаметр | Номер рисунка |

Шариковый | 2800 | 42° | 96 | 96 | 19,844 | 1 |

Дисковый | 12300 | 33° | 122 | 166 | 55,0 | 2 |

39000 | 33° | 140 | 192 | 62,0 | 2 |

Таблица 2 - Шарниры, применяемые в приводе колес шарнирных ведущих мостов

Тип | Статический контрольный крутящий момент, Н·м | Максимальный угол шарнира | Наружный диаметр шарнира по корпусу | Минимальный диаметр вала | Номер рисунка | |

Жесткий | Шариковый | 1200 | 42° | 70 | 19 | 3 |

2450 | 45° | 83 | 23 | 3 | ||

2450 | 42° | 81 | 23 | 3 | ||

2450 | 42° | 91 | 23 | 3 | ||

2550 | 47° | 90 | 26 | 3 | ||

4800 | 42° | 96 | 30 | 3 | ||

Универсальный | Шариковый | 1600 | 18° | 69 | 19 | 4 |

2450 | 18°* | 82 | 23 | 4 | ||

2450 | 18°* | 89 | 23 | 4 | ||

2550 | 22°* | 100 | 26 | 5 | ||

Роликовый трехшиповый "трипод" | 2450 | 25°* | 87 | 23 | 6 | |

* При любых осевых перемещениях в шарнире. | ||||||

3.2 К основным параметрам шарниров относятся:

- крутящий момент, соответствующий пределу прочности шарнира;

- максимальный угол в шарнире;

- максимальный диаметр вращения шарнира (при нулевом значении угла в шарнире) - в жестких ведущих мостах; наружный диаметр шарнира по корпусу - в шарнирных ведущих мостах;

- минимальный диаметр вала.

4 Технические требования

4.1 Шарниры изготавливают в соответствии с конструкторской документацией (далее - КД), разработанной с учетом требований настоящего стандарта и других действующих стандартов, регламентирующих параметры шлицевых соединений и элементов подшипниковых узлов (шариков, роликов).

Комплектность поставки шарниров устанавливают в сопроводительных документах на поставку.

4.2 Детали шарниров изготавливают из конструкционных сталей, обеспечивающих повышенную твердость поверхностного слоя.

4.3 Твердость контактирующих рабочих поверхностей деталей шарниров после окончательной обработки должна быть не менее 58 ![]() , твердость поверхности шлиц хвостовиков шарниров и валов - не менее 50

, твердость поверхности шлиц хвостовиков шарниров и валов - не менее 50 ![]() .

.

4.4 Эффективная глубина закаленного поверхностного слоя на контактирующих рабочих поверхностях деталей шарниров после окончательной обработки должна быть не менее 0,8 мм.

4.5 Шероховатость поверхностей трения в зоне контакта в продольном направлении должна быть не более значений 0,8 - для жестких шарниров и

1,6 - для универсальных шарниров.

4.6 Разноразмерность тел качения (шариков, роликов) в шарнирах должна быть не более 5 мкм.

4.7 В шарнирах жесткого типа не допускаются осевые зазоры, а в универсальных - окружные зазоры.

4.8 Максимальные углы в шарнирах должны быть не менее, а максимальные диаметры вращения шарниров в жестких ведущих мостах и максимальные диаметры корпусов шарниров в шарнирных ведущих мостах - не более значений, приведенных в таблицах 1 и 2.

4.9 Для смазывания шарниров применяют консистентную смазку, не требующую замены в течение всего срока службы изделия.

4.10 Конструкция шарниров должна обеспечивать отсутствие утечки смазки и попадания пыли и влаги в полость трения.

4.11 Статическую прочность шарниров оценивают по результатам испытаний при приложении крутящих моментов, указанных в таблицах 1 и 2.

4.12 Шарниры должны быть испытаны на циклическую прочность. Такие испытания проводят при новом проектировании, при внесении изменений в конструкцию шарниров и технологический процесс их изготовления.

5 Методы контроля (испытаний)

5.1 Для проверки шарниров на соответствие требованиям настоящего стандарта они должны быть приняты службой технического контроля (далее - СТК) согласно технологическому процессу и подвергнуты периодическим испытаниям.

5.2 Объем и методы приемки шарниров СТК должны быть установлены в технической документации (далее - ТД). Положительные результаты приемки удостоверяют клеймом СТК.

5.3 Периодическим испытаниям на соответствие требованиям настоящего стандарта подвергают не менее трех шарниров не реже одного раза в год в следующем объеме.

5.3.1 Внешним осмотром проверяют правильность сборки и комплектность поставки.

5.3.2 Контроль линейных и угловых размеров осуществляют путем измерений с предельно допустимыми погрешностями, установленными ГОСТ 8.051.

5.3.3 Контроль твердости поверхностного слоя и его толщины проводят по [1]-[5].

5.3.4 Шероховатость поверхностей определяют с помощью профилометра по ГОСТ 2789.

5.3.5 Плавность работы шарнира оценивают моментом сопротивления угловому перемещению с точностью 2,5% от максимального значения.

5.3.6 Контроль осевого зазора в жестких шарнирах и окружного зазора в универсальных шарнирах проводят при отсутствии в шарнирах смазки.

5.3.7 Герметичность шарнира оценивают на специальном стенде путем вращения при максимальном угле между его ведущим и ведомым звеньями. Выброс смазки и вакуумирование чехлов не допускается.

5.3.8 Статическую прочность шарниров проверяют на крутильной машине при приложении крутящего момента в соответствии с 4.11 с точностью 2,5% от его значения. Угол в шарнире при испытаниях должен составлять (10±0,5) град.

Шарнир считается выдержавшим испытания на статическую прочность, если его элементы не получают остаточных деформаций и отсутствуют их поломки.

5.4 Циклическую прочность шарнира проверяют на специальном стенде и оценивают числом циклов. Крутящий момент и число циклов устанавливает предприятие-разработчик в КД с учетом технических характеристик АТС, для которых они предназначены.

5.5 Результаты испытаний оформляют протоколом, форма которого приведена в приложении А.

6 Маркировка

6.1 Шарниры маркируют, обеспечивая их идентификацию. Содержание маркировки, метод и место нанесения на изделие устанавливают в соответствии с [6].

Если нанести маркировку непосредственно на шарнир невозможно, ее наносят на бирку или тару (упаковку).

Содержание маркировки, метод и место нанесения на изделие устанавливают в конструкторской документации предприятия-разработчика.

7 Упаковка

7.1 Упаковка шарниров должна обеспечивать их сохранность от механических повреждений, воздействия атмосферных осадков и загрязнений. Вид упаковки, а также возможность ее отсутствия указывают в документах на поставку шарниров.

8 Транспортирование и хранение

8.1 Шарниры перевозят любым видом транспорта, обеспечивающим их сохранность от механических повреждений, воздействия атмосферных осадков и загрязнений. Группа условий транспортирования - 6 (ОЖ2), хранения - 3 (ЖЗ) по ГОСТ 15150.

Допускается по согласованию между предприятием-изготовителем и предприятием-потребителем применять другие условия транспортирования и хранения по ГОСТ 15150.

8.2 Все незащищенные антикоррозионным покрытием наружные металлические поверхности шарниров следует законсервировать по ГОСТ 9.014 на срок, оговоренный в документах на поставку.

9 Гарантии изготовителя

9.1 Предприятие-изготовитель гарантирует соответствие шарниров требованиям настоящего стандарта при соблюдении установленных предприятием правил эксплуатации, транспортирования и хранения.

9.2 Гарантийный срок эксплуатации и гарантийная наработка шарниров, поставляемых в качестве комплектующих изделий, должны быть не менее гарантийного срока и гарантийной наработки АТС, для которых они предназначены.

9.3 Гарантийный срок эксплуатации и гарантийную наработку шарниров исчисляют в соответствии с гарантийными обязательствами на АТС, а поставляемых в качестве запасных частей - с момента установки их на АТС.

9.4 Гарантийный срок хранения шарниров - не более 12 мес.

Гарантийный срок хранения шарниров исчисляют с даты их отгрузки потребителю.

Приложение А

(рекомендуемое)

Форма протокола испытаний

УТВЕРЖДАЮ | |||||||

личная подпись | инициалы, фамилия | ||||||

дата | |||||||

ПРОТОКОЛ ИСПЫТАНИЙ N______________

1 Идентификационные данные испытуемого изделия | |

2 Цель испытаний: Определение соответствия шарниров требованиям технических и нормативных документов (ТД, ГОСТ Р 52924-2008). 3 Метод испытаний: Метод испытаний изложен в ГОСТ Р 52924-2008 "Автомобильные транспортные средства. Шарниры равных угловых скоростей. Общие технические требования и методы испытаний". | |

4 Результаты испытаний

Параметр | Требование | Результат |

5 Заключение Испытуемое изделие соответствует (не соответствует) требованиям технических и нормативных документов. | |||||

должность испытателя | личная подпись | инициалы, фамилия | |||

дата | |||||

Библиография

[1] | ОСТ 37.001.056-74 | Методы измерения цементованного слоя деталей |

[2] | ОСТ 37.001.057-74 | Методы измерения нитроцементованного слоя деталей |

[3] | ОСТ 37.001.058-74 | Методы измерения толщины цианированного слоя деталей |

[4] | ОСТ 37.001.059-74 | Методы измерения толщины азотированного слоя деталей |

[5] | ОСТ 37.001.060-74 | Методы измерения толщины слоя поверхностной закалки деталей |

[6] | ОСТ 37.001.269-96 | Транспортные средства. Маркировка |

Электронный текст документа

и сверен по:

, 2008